真空蒸镀原理

真空蒸镀原理

真空蒸镀原理

真空蒸镀是一种常用的表面处理技术,通过在真空环境下将金属或其他材料蒸发并沉积到基材表面,以改善其外观、性能和耐腐蚀性。

真空蒸镀技术在电子、光学、汽车、玻璃等行业得到广泛应用,下面我们来了解一下真空蒸镀的原理。

首先,真空蒸镀的基本原理是利用真空蒸发的方式,将金属或其他材料加热至其蒸发温度,使其从固态直接转变为气态,然后在真空环境中沉积到基材表面,形成一层薄膜。

这种薄膜可以改善基材的外观、光学性能、机械性能和耐腐蚀性。

其次,真空蒸镀的原理涉及到几个关键的物理过程。

首先是蒸发过程,当加热源加热金属或其他材料时,材料的表面会发生蒸发,形成蒸发物质的气态。

然后是传输过程,蒸发物质的气态会在真空环境中自由传输,最终沉积到基材表面。

最后是沉积过程,蒸发物质在基材表面重新凝结,形成一层均匀的薄膜。

此外,真空蒸镀的原理还涉及到一些关键的设备和工艺参数。

首先是真空蒸发设备,包括真空室、加热源、蒸发源、基材架和控制系统等。

其次是工艺参数,如真空度、蒸发速率、沉积时间和基材温度等,这些参数对薄膜的质量和性能有重要影响。

总的来说,真空蒸镀是一种基于物理过程的表面处理技术,通过控制材料的蒸发和沉积过程,在基材表面形成一层薄膜,以改善基材的外观、性能和耐腐蚀性。

真空蒸镀技术在各种行业中得到广泛应用,对于提高产品的附加值和竞争力具有重要意义。

希望本文对真空蒸镀的原理有所帮助,谢谢阅读!。

真空蒸发镀膜的原理

真空蒸发镀膜的原理

真空蒸镀膜是一种常用的表面处理技术,其原理是利用真空环境中的物理性质,在材料的表面形成一层均匀的金属或非金属薄膜。

其基本步骤如下:

1. 准备基底材料:首先选取需要镀膜的基底材料,常用的包括玻璃、金属、陶瓷等。

2. 清洗基底材料:对基底材料进行清洗,去除表面的油脂、氧化物等杂质,以确保镀膜的附着力和均匀性。

3. 装载基底材料:将经过清洗的基底材料放置在真空蒸镀设备的工作架上。

工作架通常可以旋转和倾斜,以便实现均匀的镀膜。

4. 抽真空:启动真空泵,将腔室内的气体抽至低真空状态,以去除氧气和其他气体分子,保持清洁的反应环境。

5. 加热基底材料:在真空腔室内加热基底材料,以提高蒸发源的温度,使金属材料在高温条件下迅速蒸发。

6. 蒸发源物质蒸发:将选定的镀膜材料放置在腔室的蒸发源中,随着蒸发源的加热,其表面开始蒸发,并沉积在基底材料的表面。

7. 形成薄膜:蒸发源中的金属材料蒸发后,通过碰撞和扩散等过程,沉积到基底材料表面形成一层均匀的薄膜。

8. 控制膜厚度:通过控制蒸发源的温度、蒸发时间和基底材料的位置等参数,来控制膜的厚度。

9. 冷却基底材料:在薄膜形成后,冷却基底材料以减少膜的应力和提高其附着力。

10. 放气还原:在薄膜形成后,放气还原真空腔室至大气压力,可以安全地取出镀膜好的基底材料。

通过以上步骤,真空蒸镀膜技术可以实现在不同基底材料上形成具有各种性质的薄膜,从而具有广泛的应用。

3.真空蒸镀、溅射制膜的原理

真空蒸镀和溅射制膜是现代材料制备领域中常用的薄膜沉积工艺。

它们通过将材料加热至高温并在真空环境下进行薄膜沉积,可以制备出具有特定性能和特征的薄膜材料。

本文将对真空蒸镀和溅射制膜的原理进行详细介绍。

1. 真空蒸镀的原理真空蒸镀是一种将固态材料加热至其蒸发温度并在真空环境中进行沉积的工艺。

其原理如下:1) 加热源:真空蒸镀加热源通常为电阻加热或电子束加热。

当材料加热至其蒸发温度时,固态材料会逐渐转变为气态,形成蒸气。

2) 蒸镀材料:蒸镀材料通常以固态块状形式置于加热源附近,通过加热源使其升温并蒸发。

蒸镀材料的选择对于薄膜的成分和性能具有重要影响。

3) 沉积物质传输:蒸气在真空腔体中扩散并沉积到基底表面上,形成所需的薄膜。

沉积过程受到气体分子的影响,需要在高真空环境下进行以确保薄膜的纯净性和均匀性。

4) 控制薄膜厚度:通过控制蒸镀时间和材料的蒸发速率,可以实现对薄膜厚度的精确控制。

旋转或倾斜基底也可影响薄膜的均匀性和结构。

2. 溅射制膜的原理溅射制膜是一种利用离子轰击固体材料表面,将其溅射成粒子并沉积在基底表面上的工艺。

其原理如下:1) 离子轰击:在真空环境中,通过加速器使惰性气体(如氩气)成为离子,并将其加速至高能量。

这些离子以高速撞击固体材料表面,将固体材料溅射成细小粒子。

2) 溅射材料:溅射材料通常为固态块状形式,其固体材料会被离子轰击成粒子,并在基底表面上形成薄膜。

3) 质量选择:通过选择离子轰击的惰性气体、溅射材料的种类和形状,可以实现对薄膜成分和结构的调控。

不同的溅射条件可以实现对薄膜的特定性能要求。

4) 控制薄膜厚度:通过控制溅射时间和离子轰击能量,可以实现对薄膜厚度的精确控制。

旋转或倾斜基底也可影响薄膜的均匀性和结构。

3. 比较与应用真空蒸镀和溅射制膜是两种常用的薄膜沉积工艺,在各自领域具有独特的优势和应用。

真空蒸镀工艺适用于加热蒸发易挥发材料的制备,例如金属薄膜和氧化物薄膜的制备。

溅射制膜工艺适用于制备高纯度金属薄膜、合金薄膜和复合薄膜等。

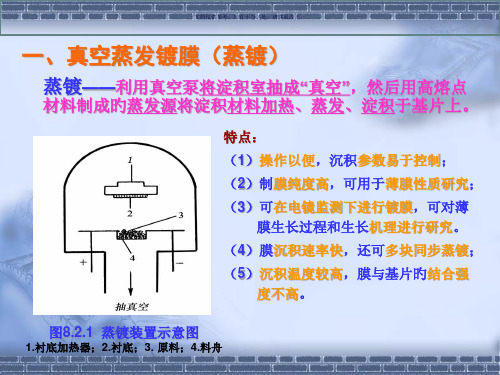

《真空蒸镀概述》课件

真空度:确保蒸镀过程中无空气干扰,提高薄膜质量 温度:控制蒸镀材料的蒸发温度,保证薄膜厚度均匀 压力:控制蒸镀腔内的压力,防止薄膜破裂 速度:控制蒸镀材料的蒸发速度,保证薄膜厚度均匀 角度:控制蒸镀材料的蒸发角度,保证薄膜厚度均匀 时间:控制蒸镀过程的时间,保证薄膜厚度均匀

均匀性:蒸镀过程中,材料在真空环境下均匀分布,保证涂层质量 精确性:蒸镀技术可以精确控制涂层厚度和成分,提高产品质量 环保性:蒸镀过程中无有害气体排放,符合环保要求 适用性:蒸镀技术适用于多种材料和基材,应用广泛

珠宝首饰:真空蒸镀 技术可以应用于珠宝 首饰的表面处理,如 镀金、镀银等,使首 饰更加美观、耐用。

家居装饰:真空蒸镀 技术可以用于家居装 饰品的表面处理,如 镀金、镀银等,使装 饰品更加美观、耐用。

汽车装饰:真空蒸镀 技术可以用于汽车装 饰品的表面处理,如 镀金、镀银等,使装 饰品更加美观、耐用 。

汇报人:

添加 标题

其他表面处理技术:包括电镀、化学镀、喷涂 等,各有优缺点。

添加 标题

比较:真空蒸镀技术具有更好的薄膜质量、更均匀 的薄膜厚度、更好的附着力等优点,但也存在成本 高、设备复杂等缺点。

添加 标题

结合:真空蒸镀技术与其他表面处理技术可以结合使用, 以实现更好的表面处理效果。例如,真空蒸镀技术可以用 于制备薄膜,而其他表面处理技术可以用于改善薄膜的性 能或外观。

在基材上

离子镀法:利 化学气相沉积

用离子轰击材 法:利用化学

料,使其在真 反应生成蒸汽, 空中形成蒸汽, 然后在真空中 然后沉积在基 沉积在基材上

材上

激光蒸镀法: 利用激光加热 材料,使其在 真空中形成蒸 汽,然后沉积

在基材上

半导体制造:用于 制造集成电路、太 阳能电池等

真空蒸发镀膜蒸镀

文档仅供参考,如有不当之处,请联系改正。

2. 残余气体对制膜旳影响

(1)残余气体旳蒸发速率Ng: N g 3.5131022

g Pg

M gTg

(13)

(2)到达基片旳气体分子与蒸气分子之比(面源):

N g Pg Nd P

MT

r 2

Pg K

M gTg Acos cos P

(14) ( g)

文档仅供参考,如有不当之处,请联系改正。

(2)电子束加热蒸发源 电子束集中轰击膜料旳一部分而进行加热旳措施。

图8.2.5 电子束加热蒸发源

电子束加热蒸发源由: 阴极、加速电极、阳极 (膜料)构成。

还有高频加热蒸发源、 激光蒸发源等。

文档仅供参考,如有不当之处,请联系改正。

优点:

(1)能够直接对蒸发材料加热; (2)装蒸发料旳容器能够是冷旳或者用水冷却,从而 可防止

点e

4 r

cos 2

m cos 4 r 2

(7)

小型平面蒸发源: m cos cos t r 2

令: cos cos h / r h /

h2 x2 ,

在x=0处:cos=cos=1

m

∴ t0 4 h2 (点源) (9)

m

t0 h2

(8) (面源) (10)

(1/cm2·s)

(5)

小型圆平面源:

Nd

AN e

cos r 2

cos

(1/cm2·s)

(6)

β、θ为蒸气入射方向分别与蒸刊 登面和接受表面法向旳夹角 。

图8.2.3 、角旳意义

文档仅供参考,如有不当之处,请联系改正。

(4)蒸发制膜旳厚度

∵τ时间内,蒸发材料旳总量:m =ANe,密度:

真空蒸镀原理

真空蒸镀原理真空蒸镀原理是一种常用的表面处理技术,广泛应用于电子、光学、装饰、汽车等行业。

它通过在真空环境中利用物理气相沉积的原理,将金属、合金等材料以薄膜的形式沉积到基材上,从而改变基材的表面性质和外观。

真空蒸镀原理的核心在于利用高温电子束或热阴极电子束激发金属靶材产生蒸发,蒸发的金属原子经过碰撞和扩散作用,最终沉积在基材的表面上。

整个过程需要在高度真空的环境中进行,以防止金属原子与空气中的氧化物发生反应。

将待蒸镀的基材放置在真空腔室内,通过抽气系统排除腔室内的气体,形成高度真空的环境。

然后,加热金属靶材,使其达到蒸发温度。

金属靶材可以是纯金属或合金材料,根据需要选择不同的靶材。

当金属靶材被加热到蒸发温度时,靶材表面的金属原子会蒸发,形成金属蒸汽。

这些蒸汽会在真空腔室中扩散和碰撞,最终沉积在待蒸镀基材的表面上。

蒸发的金属原子在扩散过程中会与气体分子或其他金属原子发生碰撞,使其能量减小,最终停在基材表面。

为了控制蒸镀过程中沉积膜的厚度和均匀性,通常还会在真空腔室中设置补偿装置,如旋转装置或磁控溅射装置。

这些装置可以使靶材或基材相对运动,使得蒸镀过程更加均匀,从而获得均匀的沉积膜。

除了金属靶材,有时还可以加入其他材料,如氮、氧等气体,以控制蒸镀膜的成分和性质。

例如,加入氮气可以制备金属氮化物膜,加入氧气可以制备金属氧化物膜。

通过调节气体的流量和腔室压力,可以控制沉积膜的成分和性质。

在真空蒸镀过程中,还需要注意一些问题。

首先,由于蒸镀过程需要在高度真空的环境中进行,所以需要保证真空系统的密封性,以防气体泄漏进入腔室。

其次,蒸镀前需要对基材进行表面处理,以提高膜的附着力。

常用的表面处理方法包括清洗、抛光、溶液处理等。

真空蒸镀原理是一种常用的表面处理技术,通过在高度真空的环境中利用物理气相沉积的原理,将金属、合金等材料以薄膜的形式沉积到基材上。

它广泛应用于电子、光学、装饰、汽车等行业,可以改变基材的表面性质和外观,提高产品的质量和附加值。

真空热蒸镀原理

真空热蒸镀原理

一、真空热蒸镀原理是啥呢?

嗨,小伙伴们!今天咱们来唠唠真空热蒸镀这个超有趣的东西的原理哈。

真空热蒸镀呀,就是在真空环境里搞的一种镀膜的方法。

想象一下,在一个超级干净、几乎啥气体都没有的空间里,这就像是给那些要镀膜的材料一个超级纯净的舞台。

那这个过程是怎么发生的呢?首先得有个蒸发源,这个蒸发源就像是一个魔法源泉。

把要镀的材料放在这个蒸发源上加热,就像给材料加热到兴奋起来的状态。

当温度足够高的时候呢,这些材料就会从固态变成气态啦,是不是很神奇?就像冰变成水蒸气一样,只不过这个是在特殊的真空环境里哦。

然后呢,这些变成气态的材料分子就开始自由活动啦。

在这个真空环境里,它们没有太多的阻碍,可以自由自在地跑来跑去。

这时候,在这个空间里还有被镀的物体,那些气态的材料分子就会跑到被镀物体的表面上。

当这些气态分子跑到被镀物体表面的时候呢,它们就会重新组合,从气态又变回固态,就像水蒸气又变成冰一样,不过是薄薄的一层膜哦。

这样,就成功地在被镀物体表面镀上一层我们想要的材料啦。

这个原理在很多地方都有应用呢。

比如说在一些电子产品的屏幕上,通过真空热蒸镀可以镀上一层能够让屏幕显示效果更好的膜。

还有一些装饰品,通过这种方法镀上一层漂亮的金属膜,就会变得闪闪发光啦。

反正就是说,真空热蒸镀原理虽然听起来有点复杂,但是只要理解了这个从固态到气态再到固态的过程,就会觉得很有趣啦。

而且这个技术在我们的生活中无处不在,给我们带来了很多便利和美好的东西呢。

真空蒸镀法

真空蒸镀法随着现代科技的不断发展,人们对于材料表面的要求也越来越高。

在不同的领域中,如电子、机械、航空等,都需要使用高质量的表面材料来提高产品的性能和寿命。

而真空蒸镀法作为一种新兴的表面处理技术,正逐渐受到人们的关注和应用。

一、真空蒸镀法的原理真空蒸镀法是一种将金属或其他材料蒸发到基底表面上,形成一层薄膜的表面处理技术。

它的原理是利用真空环境下的高温、低压条件,将金属或其他材料加热至其蒸汽压力高于环境压力,使蒸汽分子沉积在基底表面上,形成一层薄膜。

真空蒸镀法的核心设备是真空镀膜机,它包括真空室、加热系统、蒸发源、基底夹持系统、气体控制系统等组成部分。

在真空室内,先将基底表面进行清洗和处理,然后将蒸发源中的金属或其他材料加热至其蒸汽压力高于环境压力,使蒸汽分子沉积在基底表面上,形成一层薄膜。

二、真空蒸镀法的应用真空蒸镀法在电子、机械、航空等领域中有着广泛的应用。

以下是几个典型的应用场景:1. 电子行业在电子行业中,真空蒸镀法被广泛应用于电子元器件的制造。

例如,将金属蒸发到半导体材料表面上,可以形成金属导线或金属电极,提高电子元器件的导电性和稳定性。

此外,还可以利用真空蒸镀法制备电子显示器的背光板、触摸屏等。

2. 机械行业在机械行业中,真空蒸镀法被应用于制造高硬度、高耐磨的刀具、轴承等零部件。

例如,将钛合金蒸镀在刀具表面上,可以提高其硬度和耐磨性,延长使用寿命。

3. 航空航天行业在航空航天行业中,真空蒸镀法被广泛应用于制造高温合金材料的表面涂层。

例如,将铬、铝等金属蒸镀在航空发动机叶片表面上,可以提高其耐高温性能,延长使用寿命。

三、真空蒸镀法的优势和不足真空蒸镀法与传统的表面处理技术相比,具有以下优势:1. 薄膜质量高:真空蒸镀法可以制备出质量高、厚度均匀的薄膜,具有良好的光学、电学性能。

2. 工艺灵活:真空蒸镀法可以制备出不同材料的薄膜,可以根据不同的应用需求进行调整。

3. 环保节能:真空蒸镀法不需要使用有害化学物质,对环境无污染;同时,其能耗较低,节能效果显著。

真空蒸镀的详细介绍

真空蒸镀的详细介绍真空蒸镀即真空蒸发镀膜。

这种方法是把装有基片的真空室抽成真空,气体压强达到10-2Pa以下加热镀料,使其原子或分子从表面气化逸出形成蒸气流,入射到基片表面,凝结形成固态薄膜。

1.真空蒸镀原理(1)膜料在真空状态下的蒸发特性。

单位时间内膜料单位面积上蒸发出来的材料质量称为蒸发速率。

理想的最高速率Gm(单位为kg/(m²·s))∶Gm=4.38×10-3Ps(Ar/T)1/2,式中,T为蒸发表面的热力学温度,单位为K,Ps为温度T时的材料饱和蒸发压,单位为Pa,Ar为膜料的相对原子质量或相对分子质量。

蒸镀时一般要求膜料的蒸气压在10-2~10-1Pa。

材料的Cm通常处在10-4~10-1Pa,因此可以估算出已知蒸发材料的所需加热温度。

(2)蒸气粒子的空间分布。

蒸气粒子的空间分布显著地影响了蒸发粒子在基体上的沉积速率以及基体上的膜厚分布。

这与蒸发源的形状和尺寸有关。

最简单的理想蒸发源有点和小平面两种类型。

2.真空蒸镀方式(1)电阻加热蒸发。

它是用丝状或片状的高熔点金属做成适当形状的蒸发源,将膜料放在其中,接通电源,电阻加热膜料而使其蒸发。

对蒸发源材料的基本要求是高熔点,低蒸气压,在蒸发温度下不会与膜料发生化学反应或互溶,具有一定的机械强度。

另外,电阻加热方式还要求蒸发源材料与膜料容易润湿,以保证蒸发状态稳定。

常用的蒸发源材料有钨、钼、钽、石墨、氮化硼等。

(2)电子束蒸发。

电阻加热方式中的膜料与蒸发源材料直接接触,两者容易互混,这对于半导基体元件等镀膜来说是需要避免的。

电子束加热方式能解决这个问题。

它的蒸发源是e形电子枪。

膜料放入水冷铜坩埚中,电子束自源发出,用磁场线圈使电子束聚焦和偏转,电子轨迹磁偏转270°,对膜料进行轰击和加热。

(3)高频加热。

它是在高频感应线圈中放入氧化铝或石墨坩埚对膜材料进行高频感应加热。

感应线圈通常用水冷铜管制造。

此法主要用于铝的大量蒸发。

真空蒸镀技术及应用

真空蒸镀技术及应用一、引言真空蒸镀技术是一种将金属或非金属材料蒸发到基材表面形成一层薄膜的表面处理技术。

它已经广泛应用于光学、电子、机械、化工等领域,成为现代工业中不可或缺的重要工艺之一。

二、真空蒸镀技术的原理真空蒸镀技术是利用高温加热材料,在真空环境下使其升华成气体,然后通过控制沉积速度和沉积厚度,将气体沉积到基材表面形成一层薄膜的过程。

通常所使用的设备包括真空室、加热源、材料源和控制系统等。

三、真空蒸镀技术的分类1. 热阴极离子镀(ICCD):利用电子轰击热阴极产生离子,并在离子束加速下沉积到基材表面上。

2. 静电喷涂(ESD):利用高电压静电场将粉末颗粒喷向基材表面,并在表面上形成涂层。

3. 磁控溅射(MPS):利用磁场控制离子束的方向和能量,将材料源溅射到基材表面上。

4. 电弧离子镀(ECD):利用电弧加热材料源,产生高温高压等离子体,并在离子束加速下沉积到基材表面上。

四、真空蒸镀技术的应用1. 光学领域:真空蒸镀技术可以制备各种光学膜,如反射膜、透明导电膜、滤光片等。

其中,反射膜广泛应用于太阳能电池板、车灯反光器等领域。

2. 电子领域:真空蒸镀技术可以制备各种电子元器件,如集成电路、晶体管等。

其中,金属化工艺是半导体工业中必不可少的一环。

3. 机械领域:真空蒸镀技术可以制备各种功能性涂层,如防磨损涂层、防氧化涂层等。

其中,钛金合金涂层广泛应用于航空航天领域。

4. 化工领域:真空蒸镀技术可以制备各种催化剂、电极材料等。

其中,铂金属催化剂是汽车尾气净化领域中最常用的材料之一。

五、真空蒸镀技术的发展趋势随着科技的不断进步,真空蒸镀技术也在不断发展。

未来,其发展趋势主要有以下几个方向:1. 多功能化:将多种功能性涂层集成到一个基材上,实现多种功能。

2. 微纳加工:利用纳米级别的材料和结构,实现微观加工和制造。

3. 环保化:利用环保型材料和工艺,减少对环境的污染。

4. 自动化:利用计算机控制系统自动调节各项参数,提高生产效率和质量。

真空蒸镀的概念及其原理

真空蒸镀的概念及其原理概念:

在真空环境中,将材料加热并镀到基片上称为真空蒸镀,或叫真空镀膜(vacuum evaporating; vacuum evaporation)。

真空蒸镀是将待成膜的物质置于真空中进行蒸发或升华,使之在工件或基片表面析出的过程。

真空蒸镀中的金属镀层通常为铝膜,但其它金属也可通过蒸发沉积。

原理:

金属加热至蒸发温度。

然后蒸汽从真空室转移,在低温零件上凝结。

该工艺在真空中进行,金属蒸汽到达表面不会氧化。

在对树脂实施蒸镀时,为了确保金属冷却时所散发出的热量不使树脂变形,有必须对蒸镀时间进行调整。

此外,熔点、沸点太高的金属或合金不适合于蒸镀。

真空蒸镀介绍

(4) 触针法

原理:在针尖上镶有曲率半径为几微米的蓝宝石或金刚石的触 针,使其在薄膜表面上移动时,由于试样的台阶会引起 触针随之作阶梯式上下运动。再采用机械的、光学的或 电学的方法,放大触针所运动的距离并转换成相应的读 数,该读数所表征的距离即为薄膜厚度。 (a) 差动变压器法

触针测厚计的传感器 (a)差动变压器法;(b)阻抗法

3

真空蒸镀原理

4

真空蒸发镀膜的三种基本过程: (1)热蒸发过程 (2)气化原子或分子在蒸发源与基片之间的输运,即这 些粒子在环境气氛中的飞行过程。 (3)蒸发原子或分子在基片表面上的淀积过程,即是蒸气凝聚、 成核、核生长、形成连续薄膜。 真空蒸镀的优缺点: 优点:是设备比较简单、操作容易;制成的薄膜纯 度高、质 量好,厚度可较准确控制;成膜速率快、效率高;薄膜的 生长机理比较单纯。 缺点:不容易获得结晶结构的薄膜,所形成薄膜在基 板上的附 着力较小,工艺重复性不够好等。

(c) 等厚干涉条纹法

原理(测量膜厚的标准方法) 如果在楔形薄膜上产生单色干涉光,则在一定厚度下就能 满足最大和最小的干涉条件,可观察到明暗相间的平行条纹。 如果厚度不规则,则干涉条纹也呈现不规则的形状。 测量的薄膜膜厚t为:

L t L 2

L是条纹间距;ΔL是条 纹的位移;λ是单色光 的波长。

5

真空蒸发镀膜时保证真空条件的必要性: 三个过程都必须在空气非常稀薄的真空环境 中进行,否则将发生以下情况: 1.蒸发物原子或分子将与大量空气分子碰撞, 使膜层受到严重污染,甚至形成氧化物; 2. 蒸发源被加热氧化烧毁;

3.由于空气分子的碰撞阻挡,难以形成均匀连 续的薄膜。

蒸发源的类型:关于蒸发源的形状可根据蒸发材 料的性质,结合考虑与蒸发源材料 的湿润性, 制作成不同的形式和选用不同的蒸发源物质。

真空蒸发镀膜原理

真空蒸发镀膜原理

蒸镀的物理过程包括:沉积材料蒸发或升华为气态粒子→气态粒子快速从蒸发源向基片表面输送→气态粒子附着在基片表面形核、长大成固体薄膜→薄膜原子重构或产生化学键合。

将基片放入真空室内,以电阻、电子束、激光等方法加热膜料,使膜料蒸发或升华,气化为具有一定能量(0.1~0.3eV)的粒子(原子、分子或原子团)。

气态粒子以基本无碰撞的直线运动飞速传送至基片,到达基片表面的粒子一部分被反射,另一部分吸附在基片上并发生表面扩散,沉积原子之间产生二维碰撞,形成簇团,有的可能在表面短时停留后又蒸发。

粒子簇团不断地与扩散粒子相碰撞,或吸附单粒子,或放出单粒子。

此过程反复进行,当聚集的粒子数超过某一临界值时就变为稳定的核,再继续吸附扩散粒子而逐步长大,最终通过相邻稳定核的接触、合并,形成连续薄膜。

简述真空蒸镀的原理及过程

简述真空蒸镀的原理及过程

真空蒸镀是一种常用的表面处理技术,通过在真空环境下对物体进行镀膜,使其表面具有一定的功能和装饰效果。

其原理及过程如下:

1. 原理:

真空蒸镀利用真空环境下的物理气相沉积过程,将蒸发源中的固态材料加热至蒸发温度,使其表面分子获得足够的能量而蒸发。

蒸发的材料分子在真空环境中沉积到待处理物体表面,形成一层薄膜。

2. 过程:

(1)准备工作:清洗待处理物体,并将其放置在真空蒸镀设备的装置中。

(2)抽真空:将装置内的气体抽出,建立一定的真空环境,以防止与大气中的气体发生反应。

(3)加热蒸发源:将蒸发源中的固态材料进行加热,使其表面分子获得足够的能量而蒸发。

(4)形成薄膜:蒸发的材料分子在真空环境中沉积到待处理物体表面,形成一层薄膜。

(5)膜层调节:根据需要,可通过控制薄膜的厚度、结构和成分来调节薄膜的性能。

(6)结束工作:待处理物体经过一定的时间后,形成所需的镀膜,完成真空蒸镀过程。

真空蒸镀可用于金属、陶瓷、塑料等材料的表面处理,常见的应用包括镀金、镀银、镀铜等装饰性镀膜,以及光学镀膜、防腐蚀镀膜等功能性镀膜。

真空蒸镀法

真空蒸镀法真空蒸镀法是一种常见的金属表面处理技术,它的原理是通过高温蒸发,让金属蒸发成气体,然后在材料表面沉积形成金属膜层。

该方法广泛应用于制造电子器件、光学元件、化工设备、汽车外壳等领域。

本文将从原理、优点、应用等方面进行详细介绍。

1.原理真空蒸镀法是一种物理气相沉积技术,它基于高温下的蒸发使金属形成气态,随后将气态金属传输到材料表面并沉积。

在用真空将待沉积物品内外排气至较低压力的同时,使用高频电源加热,使得源材料蒸发成气体。

经过一系列反应、传输、降温过程后,源材料最终在被镀的物品表面沉积,形成金属膜层。

2. 优点真空蒸镀法具有诸多优点,如下:(1)厚度均匀:真空蒸镀法利用原子或分子沉积在表面,可以使膜层厚度均匀,避免有些地方厚度过薄而某些地方过厚的情况出现。

(2)适用范围广:真空蒸镀法可以涂覆各种固态材料并可以制备出不同特性的材料,能够适应各种特殊要求的镀膜需求。

例如,可以制备出金属膜、合金膜、氧化膜、硝化膜等。

(3)反应过程可控:真空蒸镀法具有反应过程可控的特点,可以控制源材料的温度,控制气体条件,从而控制所制备膜层的成分和性质等。

(4)成本低廉:相对于其他镀膜技术,真空蒸镀法设备的制造成本较低,其实施所需的能源和材料成本也比其他技术少得多。

(5)对环境的影响小:它是对周围环境的污染很小,因为它不仅不需要水,而且产生残留的化学物,如涂料时。

3. 应用范围真空蒸镀法广泛应用于建筑、机械、航空、电器、电子、医疗、通讯、照明等领域。

其中,最常用的是在光学镜片表面镀上透明金属膜,使得透明度更高,光学性能更优越。

此外,真空蒸镀法也被用于生产太阳能电池板,从而提高其转换效率,也被用于制造触摸屏显示器、复合材料等。

4. 应用案例(1)汽车外观:汽车的外观对其销售很重要,镀膜可以使车身更加光滑并且具有抗蚀性。

汽车上的镉电池灯、车轮、后视镜等经过真空蒸镀法镀上铬层,使得它们看起来更加美观。

(2)光学器件:在制造望远镜、摄像机、摄影设备等装置时,通常需要使用反射镜或反射镜。

真空蒸镀原理

真空蒸镀原理

真空蒸镀是一种常用的表面处理技术,它通过在真空条件下将

金属或化合物材料蒸发成蒸气,然后沉积在基材表面,形成一层薄膜。

这种技术在电子、光学、机械等领域有着广泛的应用,下面我

们就来详细了解一下真空蒸镀的原理。

首先,真空蒸镀的基本原理是利用真空条件下的物理过程,通

过蒸发源将固体材料加热至一定温度,使其蒸发成蒸气。

蒸气分子

在真空中自由扩散,并沉积在基材表面,形成薄膜。

在这个过程中,蒸发源的材料、温度、真空度以及沉积时间等参数都会对薄膜的性

能产生影响。

其次,真空蒸镀的原理还涉及到薄膜的成核和生长过程。

蒸发

的材料蒸气在基材表面成核形成微小颗粒,然后这些颗粒在基材表

面扩散并结合,最终形成一层致密的薄膜。

在这个过程中,薄膜的

结构、成分、晶粒大小和取向等都会受到影响,进而影响薄膜的性能。

此外,真空蒸镀的原理还与薄膜的成分和性能有关。

不同的蒸

发源材料会形成不同成分的薄膜,而薄膜的成分又直接影响着其光

学、电学、机械等性能。

因此,在真空蒸镀过程中,需要严格控制蒸发源的材料和温度,以及基材的清洁度和温度,以确保薄膜的成分和性能符合要求。

总的来说,真空蒸镀的原理是通过在真空条件下将固体材料蒸发成蒸气,然后沉积在基材表面形成薄膜。

在这个过程中,蒸发源的材料、温度、真空度、沉积时间等参数都会对薄膜的性能产生影响,同时薄膜的成核和生长过程、成分和性能也都与真空蒸镀的原理密切相关。

通过深入了解真空蒸镀的原理,我们可以更好地控制薄膜的成分和性能,从而满足不同领域的应用需求。

真空蒸镀概述

真 空 蒸 镀 原 理

1. 真空蒸发镀膜的三种基本过程:

① 热蒸发过程 ② 气化原子或分子在蒸发源与基片之间的输运,即这 2. 些粒子在环境气氛中的飞行过程。

③ 蒸发原子或分子在基片表面上的淀积过程,即是蒸气凝聚、成核、核生长、形成连续 薄膜。

3. 真空蒸镀的优缺点:

4. 优点:是设备比较简单、操作容易;制成的薄膜纯 度高、质量好,厚度可较准确控制; 成膜速率快、效率高;薄膜的生长机理比较单纯。

膜厚的测量方法

介绍以下几种方法

○ 称重法:微量天平法、石英晶体振荡法 ○ 电学方法:电阻法、电容法、电离式监控计法 ○ 光学方法:光吸收法、光干涉法、等厚干涉条纹法

(1)触针法:差动变压器法、阻抗放大法、压电元件法

称重法:微量天平法

原理:是将微量天平设置在真空室内,把蒸镀的基

片吊在天平横梁的一端,测出随薄膜的淀积而产生

触针测厚计的传感器 差动变压器法;(b)阻抗法

(b) 阻抗放大法

由于触针上下运动使电感器的间隙d发生相 应的变化时,感抗随之变化,导至线圈阻抗 改变。再利用放大电路放大并显示该阻抗的 变化量,即可表征触针上下运动的距离。

电阻蒸发源

○ 采用钨等高熔点金属,做成适当形状的蒸发源,其上装入待蒸发材料, 让电流通过,对蒸发材料进行直接加热蒸发,或者把待蒸发材料放入 Al2O3、BeO 等坩埚中进行间接加热蒸发 。

电子束蒸发源

将蒸发材料放入水冷铜坩埚中,直接利用电子束加热,使蒸发材料气化蒸发后凝结 在基板表面成膜,是真空蒸发镀膜技术中的一种重要的加热方法和发展方向。

测量的薄膜膜厚t为:

触针法

(a) 差动变压器法

原理:在针尖上镶有曲率半径为几微米的蓝宝石或金刚石的触针,使其在薄膜表面上移动时,由 于试样的台阶会引起触针随之作阶梯式上下运动。再采用机械的、光学的或电学的方法,放大触 针所运动的距离并转换成相应的读数,该读数所表征的距离即为薄膜厚度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

真空蒸镀原理

ysisiy1225 发表于: 2008-10-28 20:24 来源: 半导体技术天地

真空蒸发镀膜法(简称真空蒸镀)是在真空室中,加热蒸发容器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸汽流,入射到固体(称为衬底或基片)表面,凝结形成固态薄膜的方法。

由于真空蒸发法或真空蒸镀法主要物理过程是通过加热蒸发材料而产生,所以又称热蒸发法。

采用这种方法制造薄膜,已有几十年的历史,用途十分广泛。

一般说来,真空蒸发(除电子束蒸发外)与化学气相沉积、溅射镀膜等成膜方法相比较,有如下特点:设备比较简单、操作容易;制成的薄膜纯度高、质量好,厚度可较准确控制;成膜速率效率高,用掩模可以获得清晰图形;薄膜的生长机理比较单纯。

这种方法的主要缺点是,不容易获得结晶结构的薄膜,所形成薄膜在基板上的附着力较小,工艺重复性好等。

真空蒸发镀膜包括以下三个基本过程:

(1)加热蒸发过程。

包括由凝聚相转变为气相(固相或液相—气相)的相变过程。

每种蒸发物质在不同温度时有不相同的饱和蒸气压:蒸发化合物时,其组分之间发生反应,其中有些组分以气态或蒸气进入蒸发空间。

(2)气化原子或分子在蒸发源与基片之间的输运,即这些粒子在环境气氛中的飞行过程。

飞行过程中与真空室内残余气体分子发生碰撞的次数,取决于蒸发原子的平均自由程,以及蒸发源到基片之间的距离,常称源—基距。

(3)蒸发原子或分子在基片表面上的淀积过程,即是蒸发凝聚、成核、核生长、形成连续薄膜。

由于基板温度远低于蒸发源温度,因此,沉积物分子在基板表面将直接发生从气相到固相的转变过程。

上述过程都必须在空气非常稀薄的真空环境中进行。

否则,蒸发物原子或分子将与大量空气分子碰撞,使膜层受到严重的污染,甚至形成氧化物;或者蒸发源被加热氧化烧毁;或者由于空气分子的碰撞阻挡,难以形成均匀连续的薄膜

離子源輔助電子束蒸鍍系統

Electron-Beam Gun Evaporation Method with Ion-Assisted Deposition

簡介

大口徑光學鍍膜機

紅外線夜視鏡鏡頭

本中心以離子源輔助電子束蒸鍍技術為基礎,開發多層薄膜製鍍系統,此系統包含兩組電子束蒸鍍源 (10 kV)、高能量離子源、高真空冷凍幫浦系統、精密廣波域光學監控器(350 nm – 1100 nm) 及高層數多層膜自動控制鍍膜功能。

此外,更運用離子源輔助技術,在抗熱性較差的塑膠基板上進行薄膜沉積,開發軟性電子薄膜製程技術。

技術能量

•高真空蒸鍍系統設計組裝

•離子源輔助電子束薄膜製鍍技術

•各式光學元件薄膜設計與製鍍:金屬反射膜、抗反射膜、高反射膜、帶通濾光片、雙色濾光片、分光鏡、冷鏡、熱鏡、裝飾膜等

•低溫薄膜製鍍技術

規格

•可程式化自動控制蒸鍍製程,最高監控膜厚≥99 層

•監控波長範圍350 nm –1100 nm

•可適用λ/4 系及非λ/4 系薄膜設計

應用領域

•半導體與光電產業等相關鍍膜產業

•真空系統與鍍膜製程設備產業

•光學系統關鍵零組件

精密光學鍍膜機

各式光學系統關鍵零組件。