机械式变速器起步换挡性能测试方法研究

机械式变速器同步器换挡性能的分析刘磊1

机械式变速器同步器换挡性能的分析刘磊1发布时间:2021-09-02T07:24:30.682Z 来源:《中国科技人才》2021年第17期作者:刘磊1 石磊2[导读] 伴随着人们生活水平的逐渐提升,对汽车此类的代步工具提出了更多的需求,并且对汽车的驾驶舒适度和操控稳定性能也提出了更多的要求。

同步器是变速器中的重要部件,能够降低变速器换挡时的花键冲击,提升驾驶员的换挡效率。

因而,如何提高同步器的舒适度和性能变成变速箱同步器探讨的侧重点。

刘磊1 石磊21.浙江吉利新能源商用车集团有限公司浙江省杭州市萧山区 310000;2.浙江吉利新能源商用车集团有限公司浙江省杭州市萧山区 310000摘要:伴随着人们生活水平的逐渐提升,对汽车此类的代步工具提出了更多的需求,并且对汽车的驾驶舒适度和操控稳定性能也提出了更多的要求。

同步器是变速器中的重要部件,能够降低变速器换挡时的花键冲击,提升驾驶员的换挡效率。

因而,如何提高同步器的舒适度和性能变成变速箱同步器探讨的侧重点。

关键词:机械式变速器;同步器;换挡性能引言现阶段,机械变速器在我们国家变速器行业市场中仍占有重要的地位,其换挡性能指标可以直接影响到整车的驱动力、燃油经济性和司机的舒适度,这就对变速器的换挡功能做出了更高的要求,而变速器中的同步器能够合理有效提升齿轮传动系统的使用寿命,提升换挡时的平稳性和舒适性。

1 机械式变速器概述机械变速器即手动换挡式变速器,在机械式变速器的汽车中,如果驾驶员想要改变速度,改变传动轴的旋转角速度和车轴半轴的旋转角速度之间的比值,他需要手动操纵变速杆的每个档位。

机械传动装置一般在五个档位,每个档位都有固定的速比,所以也叫定速比变速器。

机械式变速器的主要作用是改变传动比,增加或降低扭矩和速度的幅度,保证汽车发动机的工作稳定性。

在发动机曲轴旋转方向不变的情况下,可以通过变速器来实现汽车的前进或倒退。

2 同步器换挡性能研究为了保证变速器的质量,增强其市场竞争力,国内厂商加大了对同步器的研究力度,国内外很多厂商都在积极研究同步器的性能,包括仿真研究和同步器换挡试验台。

机械式AT变速器换挡过程标定系统设计

机械式AT变速器换挡过程标定系统设计作者:李孝军来源:《进出口经理人》2017年第07期摘要:本文通过分析某款液力机械式自动变速器液压系统的工作原理,然后制作了变速器电控单元以及一系列的内容,然后通过百分之十五的油门开度下1档升2档标定作为例子,进行了实验。

通过实验证明了标定系统的正确性。

关键词:机械式;AT变速器;换挡;标定系统在换挡控制的过程中,自动变速器是十分重要的环节,必须要保证换挡的迅速、稳定以及没有冲力。

由于在液力机械式自动变速器换挡过程中是两个离合器进行交互,期间要保证扭矩传递过度平稳,所以,当出现了极小的误差,也会出现比较明显的换挡冲力。

为了能够有效的对换挡进行控制,同时使得经济性能、动力性能以及换挡平稳性能得到良好的保证,就要对变速器的电磁阀控制电流进行精确的控制,使得各个控制参数得到有效的保证。

由于传统的标定系统没有办法对软件的工作情况进行监控,因此,就没有办法将信息反馈出来,所以,就会使得标定的盲目性比较大,工作效率较低,操作步骤也较为繁琐。

为了能有效的提高标定的效率,在不停车的情况下,人机交互界面上的实时监控,对换挡中的开关电磁阀动作的时序以及电流的变化规律等进行修改。

本文将通过对5速AT进行深入的研究和分析,对自动变速器换挡过程的标定系统进行标定。

一、AT变速器液压系统的简述调节阀和主油路安全阀控制主油路油压,电磁阀和开关电磁阀是通过液压油的变档流入的,最后,通过对换挡制动对离合器的油压进行有效的调节,开关电磁阀对换向阀的工作位置进行控制,从而使得各个换挡离合器和换挡制动器进行充放油。

变速器液压系统油路的示意图如图1所示。

开关电磁阀通过电磁阀的开启和闭合的响应时间,开关电磁阀从闭合到开启的时间在2.5毫秒左右,从开启到闭合的时间在2.7毫秒左右。

比例电磁阀通过调节PWM信号的占空比对工作的电流进行控制。

比例电磁阀和工作电流可以近乎看成是线性关系。

二、标定系统设计CAN的通讯性能良好,所以上机位采用高速USB-CAN卡,和TCU见的通讯设备,这样上机位就能够形成一个良好的实时通讯对油门开度以及车速等进行是实时的监控。

汽车机械式自动变速器换档规律的动态评价方法研究

Vol121No13公路交通科技2004年3月JOURNAL OF HIGHWAY AND TRANSPORTATION RESE ARCH AND DE VELOPMENT文章编号:1002O0268(2004)03O0117O04汽车机械式自动变速器换档规律的动态评价方法研究任传祥1,程秀生2,范跃祖1,张吉国3(11北京航空航天大学,北京100083;21吉林大学,吉林长春130025;31内蒙古交通职业技术学院,内蒙古赤峰024000)摘要:本文根据机械式自动变速器的换档特性,应用计算机仿真技术,通过建立换档规律的动态评价系统,分析了不同换档规律对AMT车辆燃料经济性的影响,其分析结果与试验结果有很好的一致性。

所建立的动态评价系统和相应的分析方法对进一步研究机械式自动变速器换档规律的动态特性及其对汽车性能的影响有一定的参考价值。

关键词:机械式自动变速器;换档规律;动态评价;计算机仿真中图分类号:U4631212文献标识码:AR esearch on D ynamic Eva luating Method fo r Shift Schedu leof Automated Mechanical TransmissionREN Chuan O xiang1,C HE NG Xiu O sheng2,F AN Yue O zu1,Z HANG Ji O guo3(11Beijing University of Aeronautics and Astronautics,Beijing100083,China;21Jilin Universi ty,Jilin Changchun130025,China;31Inner Mongol Institu te of Traffic Vocational Technology,Nei Mongol Chifeng024000,China)Abstract:This paper sets up shift schedule dynamic evaluating system using emulation of computer based on shift properties of automat-ed mechanical transmission,then analyzes the influences of different shift schedule on AMT vehicle fuel economy and power which con-sist with the resul ts of the real car testing1Dynamic evaluating system and corresponding analyzing methods have certain reference value for farther research on AMT shift sched ule dynamic properties and influences on automobile performance1Key words:Automated mechanical transmission;Shift schedule;Dynamic evaluating;Computer emulation0概述汽车的自动变速技术是改善传动系统性能的重要方面之一,由于机械式自动变速器AMT(Automated Mechanical Transmission)具有传动效率高、成本低和操纵方便等优点,近年来已在国内外得以应用。

机械式自动变速器的挡位检测与控制

处于 N1、N0、N2 空挡对应的位置 ,处于 2、4、R 挡对应的 位置) 。挡位检测的普通方式是对应选挡执行机构和换 挡执行机构的 3 个位置分别用 3 个开关 (安装于相应执 行机构上的接触式或非接触式开关) 来表示 ,共需 6 个 开关[3 - 4] 。为控制进挡完成时齿轮间冲击异响 ,采用一 个位移传感器检测换挡时的位置 ,采用 3 个开关检测选 挡时的位置 ,这种方式需要 3 个开关和 1 个位移传感 器。对于没有同步器的变速器 ,通过位移传感器连续检 测换档位置 ,在达到换档完成位置之前 (考虑一定的提 前量) 断开电磁阀 ,利用运动质量的惯性达到换档完成 位置 ,这样就能够控制自动变速器进挡时的齿轮间冲击 异响[5] 。对于有同步器的变速器 ,由于换挡执行机构的 限位以及同步器实现转速同步的缓冲作用 ,可直接在换 挡力的作用下实现换挡[6] 。

3 挡位控制程序流程图

设 com、ori 和 det 3 个字节型寄存器的低 4 位分别 作为车辆运行所要求的挡位 (要求挡位) 、进行换挡前变

速器原来所处的挡位 (原挡位) 和 CPU 通过挡位检测开 关实时检测到的挡位 (检测挡位) 的数据存储寄存器 。 以变速器挡位从 2 挡升到 3 挡为例 ,原挡位为 2 挡 ,要 求挡位为 3 挡 ,则 ori 与 com 2 个寄存器的内容为 :

ori x x x x 0 1 1 1

com x x x x 1 0 0 1

det 寄存器的内容为 :

det x x x x 0 1 1 1

①

xxxx0100

②

xxxx0110

③

xxxx0010

④

xxxx1010

⑤

xxxx1000

⑥

xxxx1001

研究生论文机械式变速器换挡困难原因分析及排除方法

机械式变速器换挡困难原因分析及排除方法一、故障现象换挡时变速杆操作沉重不能挂入挡位,或勉强挂上挡后又很难退回空挡,则为换挡困难。

二、故障原因变速器换挡困难的故障主要有以下原因:操纵机构失调,变速杆和拉杆弯曲变形,各活动连接处磨损松旷等,致使齿轮啮合不到位。

拨叉轴弯曲、锈蚀或有毛刺,锁止用弹簧过硬或互锁销被卡住,使拨叉轴无法轴向移动;拨叉固定有松动、弯曲变形或严重磨损;齿轮端面接触摩擦产生飞边,或接合套花键磨损、起毛或损坏。

同步器锥环牙齿沿轴线方向磨损,成凸形或断裂;摩擦锥面螺旋槽磨损或磨光,使齿环端面与齿轮端面间隙缩小,甚至无间隙,降低了摩擦效果,使同步器失效。

润滑油料选用不当,如粘度大而使油膜容易吸附在锥环一面,使同步器失效;或油温高使润滑油结胶而填满同步器锥环表面和螺旋槽,导致同步器损坏。

锁销式同步器锁销松动、散架,滑块式同步器的滑块、花键上的轴向槽磨损过甚,滑块弹簧圈弹力过软或折断,使滑块从槽中窜出。

同步器总成在输出轴上摆动太大,或长时期空挡熄火滑行,中间轴不工作,导致输出轴拖转干摩而产生高热,使同步器损坏,离合器分离不彻底。

三、故障诊断与排除诊断时,可根据换挡时挡位手感及伴随的发响时机加以分析。

(1)变速杆操纵沉重或偏离挡位位置方可挂入挡位时,均由操纵机构故障所致。

如是机构失调,则按规定调节拉杆长度和位置;如是机件磨损或变形,则应更换磨损或变形机件。

(2)当挡位手感正确,在挂二挡、三挡或四挡、五挡时困难或有轻微响声,则为同步器损坏,大多是锥环底面接触,摩擦锥面未接触,摩擦效果降低所致。

(3)当在运行中,空挡滑行发现变速器内有“咯、咯”响声,挂挡瞬间也有同样声响且挂挡困难,其原因大多是同步器散架。

(4)在四挡、五挡挂挡时困难,常有两次拨程的感觉,则是拨叉和拨叉槽磨损过度造成的,或同步器锥环变形失效。

四、使用时注意的事项(1)新的或大修后机车,应按说明书要求正确进行磨合试运转后才能投人使用。

机械式汽车变速箱试验方法与应用

车辆工程技术16 车辆技术机械式汽车变速箱试验方法与应用范晨晖(湖南吉利汽车职业技术学院,湖南 湘潭 411101)摘 要:在新时代,现代化、自动化、机械化成为时代的代名词,也是各领域发展的方向和目标。

机械式汽车也是一样,随着人们对汽车的需求越来越大,汽车行业面对激烈竞争的市场环境,其相关的技术也在不断地提高。

特别是其中批量生产、结构复杂以及使用条件多变的相关产品,对其质量更是有着严格的要求。

本文主要从机械师汽车变速箱的试验来研究,分析汽车变速箱的试验技术和手段,从其台架试验项目和日常质量评价试验两个方面进行详细的分析,讨论机械式汽车变速箱试验方法与应用。

关键词:机械式汽车;变速箱;试验0 引言 机械式汽车变速箱作为汽车的重要部分,直接关系着汽车的安全与使用,在完成汽车变速箱的设计与制作之后,还需要汽车变速箱进行试验,检测各方面的性能,本文在研究中,从两个方面来分析对变速箱的试验,一个是台架试验,包括:变速箱的疲劳耐久性、换挡装置、静态扭转强度、换挡装置、润滑性能、传动效率等方面。

一个是日常质量的评价试验,包括了:变速箱的外观、试验感官,同时还包括测量评价、拆解评价。

1 汽车变速箱试验1.1 汽车变速箱 汽车变速箱,一般在汽车中会被称之为“变速箱”,但是在工业机械中一般被称之为“变速机”,它是机械动力转换的机械或者液压设备。

在汽车中,变速箱有着非常重要的部件,起着改变传动比,扩大驱动轮转矩和转速的作用。

随着技术的发展与优化,变速箱也在不断的升级,从最初的手动变速箱,到现在的无极变速箱,操控越来越方便。

汽车在实际的使用中非常的复杂,包括了起步、怠速停车、低速、高速、倒车、坡道形式、转弯等诸多操作,直接关系着使用者和他人的生命安全和财产安全。

这就对汽车本身有了更高的要求,比如汽车的驱动力和车速可以在相当大的范围内变化。

在汽车的形式中,存在不同的档位,每一个档位都有着不用的传动比,相当于小齿轮与大齿轮的啮合能产生不同的转速,在汽车行驶中,低速形式就使用低传动比,一般就是一档、二挡、三档。

基于LabVIEW的汽车机械式变速器换挡性能试验台研制

基于LabVIEW的汽车机械式变速器换挡性能试验台研制随着汽车技术的不断发展,汽车制造企业对汽车性能要求也越来越高。

变速器是汽车的重要组成部分,其性能的良好与否会直接影响到汽车的使用效果。

因此,开发一种汽车机械式变速器换挡性能试验台具有非常重要的现实意义。

在当前的汽车机械式变速器换挡性能试验操作中,由于测试条件的难以控制以及人工干预的不可避免,测试结果的准确性难以确定。

而基于LabVIEW的汽车机械式变速器换挡性能试验台恰好提供了这种测试条件。

LabVIEW是一种图形化编程工具,可以快速地搭建基于计算机的自动化测试平台。

利用LabVIEW可以实现对汽车机械式变速器的全面测试,并自动采集、分析和显示数据结果。

在自动化测试平台的控制下,整个测试过程也可以完全实现自动化,减少人为干预,保证测试结果的有效性和准确性。

具体而言,在汽车机械式变速器的试验中,基于LabVIEW的试验平台可以利用机械手臂控制变速器档位的切换,自动记录各档位的转矩、转速、时间、噪声等要素,并将这些数据存储到电脑中进行离线分析。

此外,也可以对各种工况下的变速器完成测试,包括稳态工况、急加速、模拟爬坡等。

最终的测试结果可以通过图表和曲线以及数字报告的方式进行展示和输出,以供测试和研发人员进行分析和决策。

在实际应用中,基于LabVIEW的汽车机械式变速器换挡性能试验台具有许多优势。

首先,测试过程的自动化可以大大减少测试人员的人工干预,提高测试结果的准确性。

另外,测试结果的可视化和输出可以更加方便专业人员进行分析和决策。

综上所述,基于LabVIEW的汽车机械式变速器换挡性能试验台能够实现全面、精准的测试,提高测试的自动化程度和结果的准确性,这对于保证汽车机械式变速器的性能,提高汽车制造企业的竞争力具有重要的意义。

除了上述提到的优势,基于LabVIEW的汽车机械式变速器换挡性能试验台还可以实现数据的远程传输和处理。

通过网络连接,测试平台可以将实时数据传输到远程计算机,由远程计算机进行数据处理和分析。

汽车机械式变速器性能研究与试验分析

汽车机械式变速器性能研究与试验分析手动变速器依然占有很大的市场份额,它直接影响着汽车的动力性、燃油经济性、传动平稳性和操控稳定性。

相比于自动变速器,手动变速器在操作上略显复杂,但能给汽车驾驶者带来更好的操作体验、较高的传动效率和较好的燃油经济性,手动变速器的动力性也强于自动变速器,可使汽车在更短的时间内加速或超车。

另外,手动变速器经过这么多年的研究,各方面技术都已经非常成熟,制造及维修成本也更低。

变速器的传动效率作为变速器非常重要的一个技术指标,是本文研究的重点。

本文的前半部分主要是对变速器的传动效率做理论研究及仿真建模,后半部分设计了变速器传动效率试验台,还在试验中总结了变速器传动效率与变速器档位、输入转速和转矩的关系,希望这些理论研究和试验分析对变速器的设计研究具有一定的指导和借鉴意义。

本文分析了汽车机械式变速器传动效率的影响因素,如齿轮啮合、搅油、轴承摩擦、离合器和油封的摩擦等,研究这些因素影响变速器传动效率的原理及规律,希望能对变速器设计和使用过程中提高传动效率有一定的指导意义。

同时还计算了这些主要影响因素造成的功率损失,然后对这些功率损失进行了Simulink仿真建模,只要输入变速器的结构参数和输入转矩转速,就能计算不同档位下的变速器传动效率。

搭建了汽车机械式变速器传动效率试验台,其机械部分包括:试验台系统结构的设计、电机和传感器的选型、升速箱的设计和变速器换挡机构的设计,通过控制软件CATS和下位机PLC400的搭配组合,实现了该传动效率试验台架的全自动控制。

同时本试验台稍加改装匹配就可以完成很多变速器其他性能的试验研究。

试验中得到变速器在不同档位、不同输入转矩和输入转速下的传动效率数据,然后对这些数据加以分析总结,得出变速器传动效率与档位、输入转矩和输入转速的关系:变速器同一档位下传动效率随输入转速的增大而减小:变速器同一档位下传动效率随输入转矩的增大而增大;传动比大于1的各档位的传动效率随着传动比的减小而增大,当传动比小于1时,传动效率有所下降。

机械式汽车变速器传动效率的试验研究

机械式汽车变速器传动效率的试验研究随着节能减排理念的逐渐深入,人们对汽车的环保性能也提出了更好的要求。

同时,在节能减排大环境下,我国也制定了相应的规范,对汽车的然后消耗量等进行了规定。

为实现节能环保,并最大限度提高汽车的燃油利用率,本研究重点对机械式汽车变速器传动效率展开了研究。

1 机械式汽车变速器传动效率相关理论概述变速器是传动系统的重要组成部分,其作用主要在于促使发动机能够在有利的工况下,最大限度适应外部不断变化的条件。

机械式汽车变速器的优势在于结构简单、较低的维修成本以及较高的传动效率。

其中,传动效率是评价汽车变速器性能的重要指标。

这主要是由于机械式汽车变速器的传动效率能够反应出其综合性能,即变速器的制造水平和设计水平。

传动效率主要是指汽车变速器在某一条件下,输出功率与输入功率的比值。

机械式汽车变速器在工作过程中,其尽管具有诸多的优势,但也会受到诸多因素的影响,进而导致功率损耗,如齿轮啮合功率、轴承摩擦功率、搅油功率等,进而对传动效率造成影响。

因此,本试验研究,重点从影响因素的角度出发展开了研究。

2 影响机械式汽车变速器传动效率的主要因素2.1 齿轮啮合功率的影响本研究采用三轴式结构机械式变速器,其优势在于较灵活的空间布置和较大的传动范围。

变速器在工作的过程中,主要是通过换挡结构选择齿轮的组合的。

在这一工作过程中,齿轮啮合就会产生一定的功率损失,进而导致影响传动的效率。

一般来说,机械式汽车变速器中的齿轮主要是圆柱齿轮。

滚动摩擦功率损失以及滑动摩擦功率损失是齿轮啮合功率损失的重要类型。

其中,滑动摩擦功率损失的影响因素主要在于啮合点速度不同。

在进行计算的过程中,为简便算法,常常采用平均值进行计算。

平均滑动摩擦一因数的影响因素主要与齿轮荷载、转速、润滑油性参数有关。

滚动摩擦功率损失的影响因素主要与弹性动力油膜压力分布有关,而弹性动力油膜压力则主要与齿轮荷载、转速等有关。

2.2 轴承摩擦功率的影响轴承是机械式汽车变速器支撑齿轮轴负荷的重要零部件。

汽车手动挡变速器换挡性能评价方法初探

汽车手动挡变速器换挡性能评价方法初探摘要:本文详细介绍了手动挡变速器换挡性能的客观测试与主观评价方法。

对国内外成熟车型和本公司自主开发车型的客观数据研究分析与对比,并总结出主观评价表及评分机制。

为提升自主研发车型的换挡品质,提供数据支持。

关键词:手动挡变速器换挡性能客观测试主观评价1 引言随着人机工程学在车辆上应用的深入,人们对车辆变速操纵系统的操控舒适性也提出了更高的要求。

而目前国内机械式手动变速器的换挡困难等问题严重影响了该类车辆在消费者心中的形象。

为了提高车辆品质,增强公司品牌在市场中的形象与地位,本公司开始着手对手动挡车辆换挡性能的研究,并建立评价体系。

试验采用GIF换挡分析系统,对车辆在静止与运动换挡过程中不同的换挡阶段(预同步、同步、自由滑移、二次冲击)、锁止销特性、换挡杆行程、选换挡力、系统刚度、各挡位自由间隙、换挡冲量等参数进行数据采集,结合标杆、竞品车辆的数据分析对比与主观评价,发现车辆的换挡质量问题。

为提升手动挡变速器的换挡性能提供指导依据。

2 客观测试与分析2.1静态测试静态测试主要的试验内容有选换挡力及行程、选换挡刚度、斜向换挡特性、各挡位自由间隙的测量。

试验时车辆静止,发动机熄火,离合器处于分离状态。

整个试验过程都由驾驶经验丰富、操作熟练的驾驶员完成。

在试验之前,驾驶员需要熟悉试验车辆的换挡方式,并进行多次演练,掌握试验要领。

2.1.1 选换挡力及行程通过对静止状态下换挡杆选换挡力和行程的测量,能够反映出锁止销和选挡复位机构对选换挡性能的影响,以及其吸入感和敏感区域提醒等特性是否得到了充分的体现。

最终对变速器的锁止销和选挡复位机构的特性做出评价。

如图1所示,该车选挡机构为斜面与锁销配合机构,选挡过程顺畅、清晰,在克服锁止销力时,阻力平缓,且左右对称性较好。

但进挡阻滞感较大,进挡不顺畅,吸入感较差,同时可以反映出换挡系统润滑不佳及锁止机构作用面工艺粗糙。

2.1.2 选换挡刚度对变速操纵系统进行选挡与换挡方向刚度的测量,目的主要是评价其选换挡功能的可靠性。

机械式汽车变速器传动效率的试验研究

Mechanical & Chemical Engineering242《华东科技》机械式汽车变速器传动效率的试验研究陆江燕,楼江天,赵建辉(浙江万里扬股份有限公司,浙江 金华 321025)摘要:在欧洲,经典的手动变速箱一直保持着主导地位,而在其他国家,自动变速箱早已得到广泛应用。

因此,越来越多的汽车用户和汽车厂商,期望手动变速箱得到一些改进。

在这种情况下,手动变速箱的主要的干扰因素之一是机械式汽车变速器传动效率,可能导致与理想换档力相对于换档时间行为的较大偏差。

为了将来对更好的变速箱做出贡献,本次研究对机械式汽车变速器传动效率的影响因素进行了试验研究,通过在试验台架上测试整个机械变速器来获得结果。

这种方法确保了测试条件与真实条件下的机械变速器传动系统之间的良好相似性,为相关从业人员的研究和实践,提供了参考。

关键词:机械式汽车变速器;传动效率;试验由于科技的进步,人们的生活水平有了很大的提高,这意味着全球能源消耗的增加。

汽车的燃油消耗量取决于很多因素,如道路条件、天气条件、驾驶员行为、驱动系统配置、所用的变速箱类型、滚动阻力和空气阻力、路面倾斜产生的阻力、轮胎类型、发动机传动系统的控制、车辆的速度和重量等。

大约30% 的能量作为滚动摩擦在轮胎中损失,23% 的能量作为空气阻力损失,其余的,大约7% 的能量来自车轮轴承、中央齿轮、变速箱和发动机辅助装置的损失[1]。

不断上涨的燃料价格和对环境问题的日益关注,更加重视寻求解决方案,以提高车辆燃油经济性和减少有害排放。

本文据此出发,对机械式汽车变速器传动效率展开研究,以期开发能够准确反映机械式汽车变速器传动效率的试验,为相关从业人员的研究和实践,提供一定的参考和借鉴 1 机械式汽车变速器传动效率的试验意义 手动变速器换挡系统由于其复杂的设计结构而存在许多与性能相关的问题,影响顺畅的换档和选择操作。

过去,机械式汽车变速器开发的重点主要是部件的耐用性。

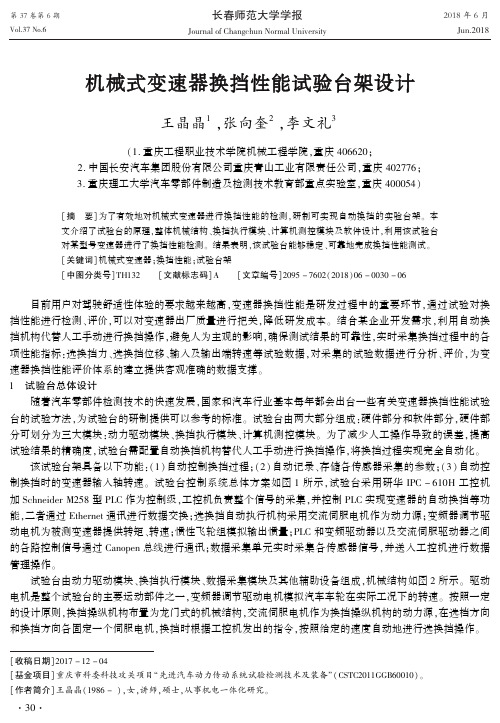

机械式变速器换挡性能试验台架设计

第37卷第6期Vol.37 No.6长春师范大学学报Journal of Changchun Normal University2018年6月Jun.2018机械式变速器换挡性能试验台架设计王晶晶1ꎬ张向奎2ꎬ李文礼3(1.重庆工程职业技术学院机械工程学院ꎬ重庆406620ꎻ2.中国长安汽车集团股份有限公司重庆青山工业有限责任公司ꎬ重庆402776ꎻ3.重庆理工大学汽车零部件制造及检测技术教育部重点实验室ꎬ重庆400054)[摘㊀要]为了有效地对机械式变速器进行换挡性能的检测ꎬ研制可实现自动换挡的实验台架ꎮ本文介绍了试验台的原理ꎬ整体机械结构㊁换挡执行模块㊁计算机测控模块及软件设计ꎬ利用该试验台对某型号变速器进行了换挡性能检测ꎮ结果表明ꎬ该试验台能够稳定㊁可靠地完成换挡性能测试ꎮ[关键词]机械式变速器ꎻ换挡性能ꎻ试验台架[中图分类号]TH132㊀㊀[文献标志码]A㊀㊀[文章编号]2095-7602(2018)06-0030-06目前用户对驾驶舒适性体验的要求越来越高ꎬ变速器换挡性能是研发过程中的重要环节ꎬ通过试验对换挡性能进行检测㊁评价ꎬ可以对变速器出厂质量进行把关ꎬ降低研发成本ꎮ结合某企业开发需求ꎬ利用自动换挡机构代替人工手动进行换挡操作ꎬ避免人为主观的影响ꎬ确保测试结果的可靠性ꎬ实时采集换挡过程中的各项性能指标:选换挡力㊁选换挡位移㊁输入及输出端转速等试验数据ꎬ对采集的试验数据进行分析㊁评价ꎬ为变速器换挡性能评价体系的建立提供客观准确的数据支撑ꎮ1㊀试验台总体设计随着汽车零部件检测技术的快速发展ꎬ国家和汽车行业基本每年都会出台一些有关变速器换挡性能试验台的试验方法ꎬ为试验台的研制提供可以参考的标准ꎮ试验台由两大部分组成:硬件部分和软件部分ꎬ硬件部分可划分为三大模块:动力驱动模块㊁换挡执行模块㊁计算机测控模块ꎮ为了减少人工操作导致的误差ꎬ提高试验结果的精确度ꎬ试验台需配置自动换挡机构替代人工手动进行换挡操作ꎬ将换挡过程实现完全自动化ꎮ该试验台架具备以下功能:(1)自动控制换挡过程ꎻ(2)自动记录㊁存储各传感器采集的参数ꎻ(3)自动控制换挡时的变速器输入轴转速ꎮ试验台控制系统总体方案如图1所示ꎬ试验台采用研华IPC-610H工控机加SchneiderM258型PLC作为控制级ꎬ工控机负责整个信号的采集ꎬ并控制PLC实现变速器的自动换挡等功能ꎬ二者通过Ethernet通讯进行数据交换ꎻ选换挡自动执行机构采用交流伺服电机作为动力源ꎻ变频器调节驱动电机为被测变速器提供转矩㊁转速ꎻ惯性飞轮组模拟输出惯量ꎻPLC和变频驱动器以及交流伺服驱动器之间的各路控制信号通过Canopen总线进行通讯ꎻ数据采集单元实时采集各传感器信号ꎬ并送入工控机进行数据管理操作ꎮ试验台由动力驱动模块㊁换挡执行模块㊁数据采集模块及其他辅助设备组成ꎬ机械结构如图2所示ꎮ驱动电机是整个试验台的主要运动部件之一ꎬ变频器调节驱动电机模拟汽车车轮在实际工况下的转速ꎮ按照一定的设计原则ꎬ换挡操纵机构布置为龙门式的机械结构ꎬ交流伺服电机作为换挡操纵机构的动力源ꎬ在选档方向和换挡方向各固定一个伺服电机ꎬ换挡时根据工控机发出的指令ꎬ按照给定的速度自动地进行选换挡操作ꎮ[收稿日期]2017-12-04[基金项目]重庆市科委科技攻关项目 先进汽车动力传动系统试验检测技术及装备 (CSTC2011GGB60010)ꎮ[作者简介]王晶晶(1986-)ꎬ女ꎬ讲师ꎬ硕士ꎬ从事机电一体化研究ꎮ03图1㊀试验台测控系统框图图2㊀试验台机械结构㊀㊀按照车辆的实际安装方式ꎬ将变速器的输入端与离合器相连接ꎮ为了简化试验系统ꎬ试验台采用的是反拖驱动方式ꎬ只需要将离合器从动片作为输入端惯量模拟装置与变速器联接ꎻ变速器输出端连接由交流电机和飞轮盘组成的整车惯量模拟装置[1]ꎮ飞轮箱模拟汽车行驶过程中的转动惯量ꎬ安装有温度传感器ꎬ以对其温度进行实施监控ꎬ在变速器输入轴㊁输出轴安装转速扭矩传感器ꎬ测量其在换挡过程中转速扭矩的实时变化ꎮ2㊀自动换挡执行机构自动换挡执行机构是由三个执行器实现X㊁Y㊁Z轴的合成运动ꎬ换挡执行模块由驱动系统㊁执行机构以及控制系统三个部分组成[2]ꎮ目前行业内广泛采用的换挡执行机构的驱动方式有气动㊁液压以及电动三种ꎬ电动系统定位精度高㊁反应速度快ꎬ缺点是没有缓冲ꎻ气动系统可以实现快速直线循环运动ꎬ缓冲性较好ꎬ缺点是不易获得均匀㊁平稳的运动速度ꎻ液压驱动可以实现大范围的无级调速㊁工作平稳ꎬ存在容易漏油㊁传动效率低等缺点[3-4]ꎮ结合三种驱动方式的优缺点ꎬ试验台采用混合驱动方式ꎬ对执行机构采用电动驱动ꎬ对换挡球头的抓取操作采用气动驱动ꎮ执行机构采用的是龙门式的构造ꎬ其实物图如3所示ꎮ执行机构主要由以下几部分组成:(1)执行机构动力源 伺服电机ꎻ(2)采集选㊁换挡位移传感器 直线位移传感器ꎻ(3)采集换挡力传感器 力传感器ꎻ(4)保护装置 选㊁换挡渐进开关ꎮ为保证换挡的稳定性以及安全性ꎬ在选档方向和换挡方向都有安装渐进开关ꎬ防止误操作时发生实验事13图3㊀自动换档执行机构实物图故ꎮ从图4可以看出ꎬ换挡执行机构在执行换挡操作时和实际工况下驾驶员手动换挡的步骤是一样的ꎬ即先选档ꎬ再换挡[5]ꎮ工控机发出换挡指令后ꎬ换挡球头气缸向下伸展ꎬ抓住换挡球头ꎬ伺服电机控制器控制选档伺服电机直接驱动选档杆(左㊁右)运动ꎬ带动与选档杆相连接的选档拉索运动ꎬ实现对目标档位的选择ꎬ选档过程完成后ꎬ选档伺服电机停止运动ꎮ换挡过程与选档过程类似ꎬ换挡杆(前㊁后)运动ꎬ在换挡伺服电机的驱动下带动与之相连的换挡拉索运动ꎬ挂入目标档位ꎮ最后换挡球头气缸向上缩进ꎬ放开换挡球头ꎮ至此ꎬ换挡过程完成ꎮ以气动驱动方式对换挡球头的抓㊁放操作真实的再现了实际工况下人体手臂的柔性操作ꎬ有效防止了跳档现象的产生ꎮ以伺服电机代替人手作为换挡的驱动源ꎬ真正实现了机械式变速器换挡过程的自动化[6]ꎮ图4㊀换挡执行机构工作流程3㊀试验台数据采集系统试验台测控模块主要由工控机㊁数据采集㊁传感器以及通讯路线组成ꎬ工控机选用研华IPC-610H工控机ꎮ数据采集系统是机械式变速器换挡性能试验台重要的组成部分ꎬ采集系统框架如图5所示ꎮCL-BY型电阻应变式力传感器和GEFRANLTC-300型位移传感器获得的模拟量信号通过滤波模块输入给采集卡NI9205ꎬ三晶JN338型转速扭矩传感器获得的扭矩初始信号为应变信号经过转换后为频率信号ꎬ频率信号经过F/V转换模块后成为电压信号接入NI9205采集卡ꎬ转速频率信号经过F/V转换模块后成为电压信号ꎮ图5㊀数据采集路线图6㊀数据采集系统试验台数据采集系统使用的是虚拟仪器和数据采集箱的试验方案ꎬ该方案具有以下优点:硬件集成度高ꎻ拥有丰富的软件模块包ꎬ适合进行二次开发等功能ꎻ自动化程度高ꎬ能够建立起高精度㊁低成本的数据采集系统(图6)[7]ꎮ4㊀测试系统软件设计本实验台测试系统软件分为上位机监测软件和下位机控制软件ꎬ上位机软件选择的是C#语言ꎬC#语言以其大的操作能力和便捷的面向组件编程成为.NET技术开发平台的首选语言ꎮ下位机软件由SchneiderTM258LF42DT型PLC开发ꎬ下位机控制软件主要负责变频器㊁换挡执行机构以及各种开关量的控制ꎬ是现场23控制的核心部分[1]ꎮ试验台监测软件分为三个模块:参数设置㊁手动换挡㊁自动换挡ꎮ软件具备的功能有:数据测试及保存㊁报警保护机制㊁试验过程和工况参数设置㊁打印报表㊁报警参数的管理ꎬ具体功能划分如图7所示ꎮ图7㊀监控软件框图系统主界面应以简洁㊁美观㊁人机友好为原则ꎬ包含软件运行时的主要信息ꎬ如图8所示ꎮ图8㊀系统主界面图9㊀变速器换档性能试验台5㊀试验数据分析将变速器换挡性能试验台机械部分搭建好后ꎬ安装待测变速器及换挡执行机构ꎬ试验台架整体实物图如图9所示ꎮ试验流程包括三个阶段:试验准备㊁参数测量㊁后期试验数据分析ꎮ试验的前期准备包括传感器的标定㊁磨合试验㊁档位标定ꎬ以确保达到试验台的检测精度要求ꎻ参数测量的主要工作是在工况参数和循环次数设定之后可以自动控制试验台的启停㊁各信号的采集㊁自动换挡㊁报警功能㊁数据显示等ꎻ后期试验数据分析是对试验数据进行自动处理㊁保存ꎬ为用户提供数据管理等功能ꎮ为了验证试验台的可靠性ꎬ选用某型号的汽车机械式变速器进行多次换挡性能试验ꎬ由于换挡过程基本一致ꎬ所以选用二档换三档的试验数据进行分析ꎬ试验结果如图10~图12ꎮ由图10可以看出ꎬ变速器输出端转速基本没有变化ꎬ很好地模拟了车辆在换档过程中由于动力中断㊁机械飞轮的惯量使得车速基本不发生变化的状况ꎻ输入端转速先降低后升高ꎬ稳定在目标转速下ꎬ这是因为在换33图10㊀换挡性能曲线图11㊀换挡力 时间曲线图12㊀换挡力 换挡位移曲线挡过程中ꎬ同步器结合套分离ꎬ动力中断ꎬ由于变速器转动惯量较小ꎬ故转速降低得很快ꎬ当同步器重新结合ꎬ动力恢复传递ꎬ转速升高ꎮ结合图11和图12中曲线可知ꎬ在换挡过程中ꎬ换挡力曲线出现两个波峰ꎬ这是因为同步器在分离和结合过程中会产生二次冲击ꎬ它出现在接合套与接合齿圈啮合时ꎬ二次冲击会导致驾驶员有顿挫感ꎬ对于换挡舒适性有重要影响ꎬ行业内一般认为二次冲击若不大于最大换挡力的50%ꎬ驾驶员主观上几乎感觉不到ꎮ(下转第38页)43[参考文献][1]常德烟草机械有限责任公司.Zj17型卷接机组使用说明书[Z].2003.[2]迟广志.香烟包装机组电气控制系统研究[J].包装与食品机械ꎬ2012(6):34-37.[3]邓春宁.MOLINS卷烟机MWC系统存在的缺陷和数字化改造[J].烟草科技ꎬ2001(4):16-19.[4]邢朝晖.SRM90重量控制系统实时监控的改进[J].烟草科技ꎬ2003(6):23-26.[5]谭勇.新型烟支重量控制系统[D].广州:华南理工大学ꎬ2002.[6]汪耀庭.ZJ17机组烟支重量控制系统的设计与实现[D].武汉:华中科技大学ꎬ2005.ParametersSettingofSRM90WeightControlSysteminZJ17CoilingUnitZHAOYing-chunꎬWANGYing(YingkouVocationalTechnologyCollegeꎬYingkouLiaoning115000ꎬChina)Abstract:SRM90weightcontrolsystemisthekeypartoftheelectroniccontrolsystemofZJ17coilingunitꎬwhichfunctionistocontroltheweightofeachcigaretteaccurately.SRM90parameterssettingisveryimportantꎬwhichincludesfourparts:statesettingꎬbrandset ̄tingꎬbasicparameterssettingandinternalparameterssetting.Accordingtothespecificmodelꎬqualityaccuracyandactualoperationex ̄perienceofthecigaretteꎬspecificparametersareselectedaccurately.ItisprovedthatSRM90weightcontrolsystemcanrunsteadilyandeffectivelyꎬwhichgreatlyimprovesproductqualityandproductionefficiencyoftheelectroniccontrolsystemofZJ17coilingunit.Keywords:SRM90ꎻweightcontrolsystemꎻcoilingunitꎻparameterssetting(上接第34页)6㊀结语通过分析被试变速器的换挡性能曲线可知ꎬ试验台运行稳定㊁可靠ꎬ试验结果符合理论分析ꎮ根据测试结果能够评定出被试变速器换挡性能的优劣ꎬ这表明本文设计的试验台能够真实地模拟机械式变速器的实际运行工况ꎬ为变速器换挡性能的评价提供客观数据支撑ꎮ[参考文献][1]吴俊.汽车机械式变速器换挡试验台测控系统研发[D].重庆:重庆理工大学ꎬ2014.[2]赵恒.履带车辆传动试验台自动换档机械手的开发与研究[D].北京:北京交通大学ꎬ2007.[3]李靖.机械式变速器用同步器同步性能测试试验台设计与研究[D].武汉:武汉理工大学ꎬ2011.[4]程勇军.汽车机械式变速器同步器性能研究[D].武汉:武汉理工大学ꎬ2012.[5]冯樱ꎬ陶健民ꎬ罗永革.机械式自动变速器换(AMT)档规律的研究[J].湖北汽车工业学院学报ꎬ2004(1):1-4. [6]黄泽林.机械式变速器换挡性能评价方法研究[D].武汉:武汉理工大学ꎬ2011.[7]秦甲磊.某风电齿轮箱运行状况评价方法研究与评价系统设计[D].重庆:重庆理工大学ꎬ2013.TheDesignofGearshiftPerformanceTestBenchforAutomobileMechanicalTransmissionWANGJing-jing1ꎬZHANGXiang-kui2ꎬLIWen-li3(1.SchoolofMechanicalEngineeringꎬChongqingVocationalInstituteofEngineeringꎬChongqing406620ꎬChinaꎻ2.ChongqingQingshanIndustrialCo.ꎬLtd.ꎬChinaChanganAutomobileGroupꎬChongqing402776ꎬChinaꎻ3.KeyLabꎬofAutomoblieComponentsandPartsManufacturingandTestTechnologyofMinistryofDucationꎬChongqingUniversityofTechnologyꎬChongqing400054ꎬChina)Abstract:Inordertoeffectivelydetectthegearshiftperformanceofthemechanicaltransmissionꎬanexperimentalplatformforautomaticshiftisdeveloped.Theprincipleoftestbenchꎬoverallmechanismꎬshiftexecutionmoduleꎬcomputermeasurementandcontrolmoduleandsoftwaredesignareintroduced.Theshiftperformanceofacertaintypeoftransmissionistestedbythetestbench.Theresultsshowthatthetestbenchcanperformtheshiftperformanceteststeadilyandreliably.Keywords:mechanicaltransmissionꎻgearshiftperformanceꎻtestbench83。

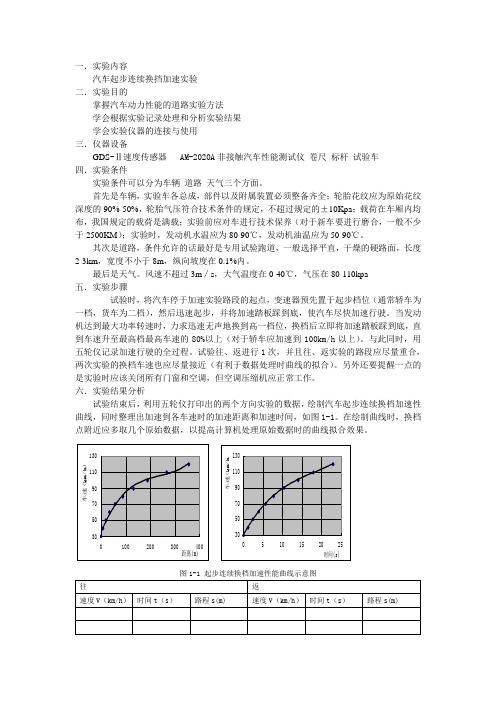

汽车起步连续换挡加速实验

一.实验内容汽车起步连续换挡加速实验二.实验目的掌握汽车动力性能的道路实验方法学会根据实验记录处理和分析实验结果学会实验仪器的连接与使用三.仪器设备GDS-Ⅱ速度传感器 AM-2020A非接触汽车性能测试仪卷尺标杆试验车四.实验条件实验条件可以分为车辆道路天气三个方面。

首先是车辆,实验车各总成,部件以及附属装置必须整备齐全;轮胎花纹应为原始花纹深度的90%-50%,轮胎气压符合技术条件的规定,不超过规定的±10Kpa;载荷在车厢内均布,我国规定的载荷是满载;实验前应对车进行技术保养(对于新车要进行磨合,一般不少于2500KM);实验时,发动机水温应为80-90℃,发动机油温应为50-90℃。

其次是道路,条件允许的话最好是专用试验跑道,一般选择平直,干燥的硬路面,长度2-3km,宽度不小于8m,纵向坡度在0.1%内。

最后是天气。

风速不超过3m∕s,大气温度在0-40℃,气压在80-110kpa五.实验步骤试验时,将汽车停于加速实验路段的起点,变速器预先置于起步档位(通常轿车为一档,货车为二档),然后迅速起步,并将加速踏板踩到底,使汽车尽快加速行驶。

当发动机达到最大功率转速时,力求迅速无声地换到高一档位,换档后立即将加速踏板踩到底,直到车速升至最高档最高车速的80%以上(对于轿车应加速到100km/h以上)。

与此同时,用五轮仪记录加速行驶的全过程。

试验往、返进行1次,并且往、返实验的路段应尽量重合,两次实验的换档车速也应尽量接近(有利于数据处理时曲线的拟合)。

另外还要提醒一点的是实验时应该关闭所有门窗和空调,但空调压缩机应正常工作。

六.实验结果分析试验结束后,利用五轮仪打印出的两个方向实验的数据,绘制汽车起步连续换档加速性曲线,同时整理出加速到各车速时的加速距离和加速时间,如图1-1。

在绘制曲线时,换档点附近应多取几个原始数据,以提高计算机处理原始数据时的曲线拟合效果。

图1-1 起步连续换档加速性能曲线示意图七.注意事项学生应严格遵守实验规则,服从指导老师的安排;实验时应集中精力去观察实验数据和现象并做好记录;实验时应注意安全,不得随意驾驶实验车和乱动实验设备,不得朝车窗外乱丢垃圾杂物;实验结束后认真完成实验报告。

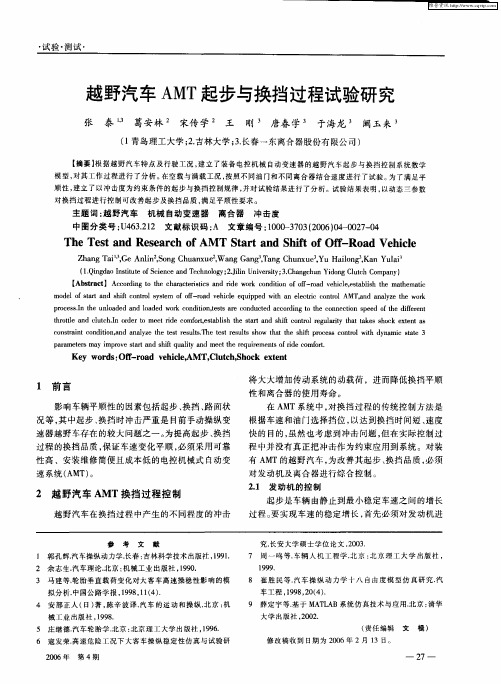

越野汽车AMT起步与换挡过程试验研究

c n t i tc n i o 。n n l z h e tr s l . h e tr s l h w t a h h f p o e s c n r lwi y a c sae 3 o sr n o d t na d a a y e t e t s e u t T e ts e u t s o h tt e s i r c s o t t d n mi t t a i s s t o h p r me e sma mp o e sa n h f q ai n e h e u r me t o d o o . a a t r y i r v t r a d s i u l y a d me t e r q i t t t t e n s fr e c mfr i t

维普资讯

-

试验 ・ 测试 ・

越野汽车 A T起步与换挡过程试验研究 M

张 泰 葛安林 宋传 学 王 刚 唐春 学 于海龙 , 阚玉来 ,

( 青 岛理工 大学 ;. 大学 ;. 1 2吉林 3长春一 东离 合器股 份有 限公 司 )

trte a dcuc . r e ome t ie c mfr,sa l h te s r n hf c nrlrg lry ta a e h c xe ta hot n lthI od rt e d o o etbi h t ta d s i o to e uai h ttk ss o k e tn s l n r t s a t t

机械式变速器起步换挡性能测试方法研究

机械式变速器起步换挡性能测试方法研究吴小海;马骁【摘要】机械式变速器起步换挡性能系统及其测试方法是模拟司机起步换挡的过程,为我公司在测试变速器换挡起步性能领域,填补了空白.文章就从该系统的硬件组成和测试方法等方面做了详细的描述和大量的试验,为该系统的科学系和准确性提供了依据.【期刊名称】《汽车实用技术》【年(卷),期】2018(000)015【总页数】3页(P50-52)【关键词】起步换挡;电磁离合器;同步器;自由降速;反应时间【作者】吴小海;马骁【作者单位】陕西法士特汽车传动工程研究院实验中心,陕西西安 710077;陕西法士特汽车传动工程研究院实验中心,陕西西安 710077【正文语种】中文【中图分类】U467引言随着司机对机械式变速器换挡舒适性要求的提高,以及主机厂对变速器起步舒适性要求的提高,不仅仅局限于静态换挡性能,同时对变速器起步换挡性能也有了更多的要求,这就需要变速器有舒适的起步换挡性能,本文结合实际的部分客户的需求,提出了一种测试变速器起步换挡性能的方法。

1 起步换挡性能系统的硬件组成按照车辆起步倒挡的特性,我们团队搭建了一套起步换挡性能系统,保证模拟整车的起步倒挡特性,如图1。

图1 起步换挡性能系统原理图1:驱动电机及飞轮组,2:扭矩仪,3:传动轴,4:换挡机械手,5:选挡机械手,6:电磁离合器开关,7:被测变速器,8:离合器摩擦片,9:转速编码器;10:电磁离合器,11:一轴驱动电机,12:24V供电电源在以上系统中,1驱动电机及飞轮组提供大惯量,保证在起步的时刻,变速器二轴转速为零;2扭矩仪测试起步换挡过程中的二轴扭矩;4和5是选换挡机械手系统,保证换挡过程中,力量和速度的一致性;6电磁离合器开关,该开关借用空挡灯开关,保证当变速器在空挡位置时,电磁离合器通电吸合,将一轴电机的扭矩传递给变速器一轴,当变速器操纵机构没有到空挡位置的时候,电磁离合器开关断开,切断动力输入; 9转速编码器,监控一轴转速的变化情况;10电磁离合器传递或切断一轴电机的扭矩;11一轴驱动电机,模拟发动机为变速器提供动力; 12:24V电源系统,为电磁离合器提供24V直流电源。

机械式变速器换挡品质评价方法研究

机械式变速器换挡品质评价方法研究

李尚;张志刚;马战勇

【期刊名称】《时代汽车》

【年(卷),期】2018(000)001

【摘要】为建立一套机械式变速器换挡品质评价方法,本文首先分析了传统十分制主观评价方法的优缺点,提出静态客观评价指标和动态客观评价指标,通过对不同权重赋值法适用条件的分析,选取了关联矩阵法对动态客观评价指标进行权重赋值,并给出了各指标的评价尺度,得出各挡位的评分值,从而对各挡位的换挡品质进行评价.同样,利用关联矩阵法对各挡位进行了权重赋值,结合各挡位的评分等级,最终对变速器换挡品质进行评价.

【总页数】6页(P93-98)

【作者】李尚;张志刚;马战勇

【作者单位】河南奔马股份有限公司重庆理工大学车辆工程学院河南省长葛市461500;河南奔马股份有限公司重庆理工大学车辆工程学院河南省长葛市461500;河南奔马股份有限公司重庆理工大学车辆工程学院河南省长葛市461500

【正文语种】中文

【相关文献】

1.机械式变速器起步换挡性能测试方法研究

2.自动变速器换挡品质评价指标体系研究现状

3.拖拉机双离合器自动变速器换挡品质评价指标

4.基于卷积神经网络的双

离合变速器(DCT)换挡品质评价技术研究5.基于粗糙集理论的双离合器自动变速器车辆换挡品质评价指标约简

因版权原因,仅展示原文概要,查看原文内容请购买。

变速器选换挡性能测试方法

变速器选换挡性能测试方法

吕超

【期刊名称】《机械管理开发》

【年(卷),期】2018(033)011

【摘要】精确测量变速器选换挡相关参数是评价变速器操纵性能优良的重要依据,因此,设计了一种结构简单、成本低廉的测试变速器选换挡力和行程的试验台,经过试验测量数据以及分析,得出了可测试变速器的不同挡位选换挡力和行程之间的关系.对变速器整个操纵过程可有效准确地测量监控,为变速器操纵性能的设计与优化提升提供指导意义.

【总页数】3页(P62-64)

【作者】吕超

【作者单位】中国重汽集团大同齿轮有限公司技术中心,山西大同037305

【正文语种】中文

【中图分类】TP241

【相关文献】

1.机械式变速器起步换挡性能测试方法研究 [J], 吴小海;马骁

2.变速器水冷系统对变速器换挡性能的影响研究 [J], 王中龙;撖帅

3.商用车变速器选换挡性能的优化与实施 [J], 刘丽

4.手动变速器选换挡性能提升研究 [J], 陈浩;

5.某变速器一/二挡选换挡性能的改进 [J], 岳亮;

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5010.16638/ki.1671-7988.2018.15.019机械式变速器起步换挡性能测试方法研究吴小海,马骁(陕西法士特汽车传动工程研究院实验中心,陕西 西安 710077)摘 要:机械式变速器起步换挡性能系统及其测试方法是模拟司机起步换挡的过程,为我公司在测试变速器换挡起步性能领域,填补了空白。

文章就从该系统的硬件组成和测试方法等方面做了详细的描述和大量的试验,为该系统的科学系和准确性提供了依据。

关键词:起步换挡;电磁离合器;同步器;自由降速;反应时间中图分类号:U467 文献标识码:B 文章编号:1671-7988(2018)15-50-03Research on Test Method of Starting Gearshift Performance for Mechanical TransmissionWu Xiaohai, Ma Xiao(Test Center of Shaanxi FAST Automobile Transmission Engineering Research Institute, Shaanxi Xi'an 710077) Abstract: The start shifting performance system of MT and its test method simulates the driver's start shifting process, and fills the blank for our company to test the performance of transmission shifting performance. This article makes a detailed description and a large number of tests from the aspects of hardware composition and test methods of the system, and provides a basis for the scientific system and accuracy of the system.Keywords: start shift; electromagnetic clutch; synchronizer; free speed; reaction time CLC NO.: U467 Document Code: B Article ID: 1671-7988(2018)15-50-03引言随着司机对机械式变速器换挡舒适性要求的提高,以及主机厂对变速器起步舒适性要求的提高,不仅仅局限于静态换挡性能,同时对变速器起步换挡性能也有了更多的要求,这就需要变速器有舒适的起步换挡性能,本文结合实际的部分客户的需求,提出了一种测试变速器起步换挡性能的方法。

1 起步换挡性能系统的硬件组成按照车辆起步倒挡的特性,我们团队搭建了一套起步换挡性能系统,保证模拟整车的起步倒挡特性,如图1。

图1 起步换挡性能系统原理图1:驱动电机及飞轮组,2:扭矩仪,3:传动轴,4:换挡机械手,5:选挡机械手,6:电磁离合器开关,7:被测变速器,8:离合器摩擦片,9:转速编码器;10:电磁离合器,11:一轴驱动电机,12:24V 供电电源在以上系统中,1驱动电机及飞轮组提供大惯量,保证在起步的时刻,变速器二轴转速为零;2扭矩仪测试起步换挡过程中的二轴扭矩;4和5是选换挡机械手系统,保证换挡过程中,力量和速度的一致性;6电磁离合器开关,该开作者简介:吴小海,男,江西新余,助理工程师,本科,就职于陕西法士特传动工程研究院实验中心,主要从事变速箱测试类工作。

吴小海 等:机械式变速器起步换挡性能测试方法研究51关借用空挡灯开关,保证当变速器在空挡位置时,电磁离合器通电吸合,将一轴电机的扭矩传递给变速器一轴,当变速器操纵机构没有到空挡位置的时候,电磁离合器开关断开,切断动力输入; 9转速编码器,监控一轴转速的变化情况;10电磁离合器传递或切断一轴电机的扭矩;11一轴驱动电机,模拟发动机为变速器提供动力; 12:24V 电源系统,为电磁离合器提供24V 直流电源。

2 起步换挡性能系统的测试方法如图1所示,当变速器挂到空挡,电磁离合器开关接通,电磁离合器将变速器一轴和一轴电机连接,一轴电机输出扭矩保证动力输入,当换挡杆离开空挡,电磁离合器开关断开,电磁离合器断开动力输入,变速器换挡,二轴有大惯量飞轮组保持二轴静止,从而实现了任何一个挡位(包括倒挡)的起步试验。

图2为电磁离合器实物图。

图2 电磁离合器实物图通过上文的描述,我们通过试验实现了变速器起步换挡性能的测试,但在测试的过程中也一些问题需要优化。

变速器在空挡的时候电磁离合器开关接通,一轴转速提高到某一转速(700rpm ),机械手换挡开始,在0.1秒后,即图3中的S1~T1的时间t1=0.1秒,电磁离合器断电,动力断开,一轴先有一段自由降速从T1~S2,后经过同步器的同步过程S2~S3,将一轴转速降为零。

在以上的过程中,S1~T1之间的时间t1=0.1S 是由于空挡灯开关的行程产生的。

而司机的换挡过程图4,从离合器踏板踩下,动力中断T0开始到换挡杆动作S1的过程定义为反应时间t0,人的反应时间t0大概在0.5~1.0秒之间,人的反应时间内变速器一轴在自由降速。

从图3和图4的同步开始S2的一轴转速比较,图5的一轴转速明显低于图4,所以人在换挡过程中一轴降速更多,因此需要对系统进一步优化。

图3 起步换挡性能系统换挡曲线图图4 人手起步换挡曲线图在某一油温下,变速器挂空挡,电磁离合器开关接通,一轴升速,升到指定转速;电磁离合器开关断开,切断动力输入,不换挡,让一轴自由降速,直到转速为零;从而可以得到被测变速器的一轴转速随时间自由降速的曲线,在该曲线上可以找到人的反应时间t0时刻变速器的一轴转速值。

图5为油温19℃,某变速器,一轴转速稳定到700rpm ,600rpm ,500rpm ,400rpm 四种一轴转速下自由降速的时间和转速曲线的拟合。

图5 一轴自由降速与时间的拟合曲线表1是油温19℃,一轴稳定转速700rpm ,一轴自由降速的数据。

表1从图5,可以看出, 4种指定一轴转速自由降速的拟合度很好,所以就可以得到人在换挡过程中,人的反应时间t0对应的一轴转速,是t0+t1(t1=0.1s )时刻,表1中的一轴转速,将该转速作为起步换挡性能系统一轴转速。

3 测试数据分析图6 油温19℃,空挡→1挡起步换挡性能曲线图汽车实用技术52 试验使用某变速器,油温19℃,模拟发动机的怠速为700rpm 时,人的反应时间为t0=0.6和t0=0.8秒时的起步换挡性能。

所以从表1可以得到t1=0.7和0.9秒的一轴转速是186rpm 和122rpm 。

表2图6为一轴转速186rpm ,从空挡→1挡的起步换挡曲线图。

从S1机械手开始换挡,T1一轴转速开始降速,T1~S2为变速器一轴自由降速阶段,S2~S3为同步过程,从S1到S5为整个起步换挡过程。

测试的试验数据见表2。

从以上的数据可以得到,一轴的转速越高,同步时间越长,同步冲量就越大,这符合同步器的换挡规律。

4 总结起步换挡性能系统的搭建和起步换挡测试方法的研究现在没有统一的标准,本文的方法是结合车辆的起步换挡特性和客户对起步换挡性能的要求而设计的,通过试验数据和理论数据的对比,两者数据很接近,从而证明了该方法的科学性和准确性。

(上接第27页)而避免传统起动时的加浓导致油耗和排放变差。

(2)发动机工作在外特性区域,是指在满足驾驶员需求扭矩的情况下,通过BSG 的充放电功能,维持发动机运行在万有特效区域内,从而降低油耗。

(3)能量回收,是指在滑行阶段和制动阶段,可以利用电机发电产生能量储蓄在48V 动力电池中,此部分能量用作BSG 提供动力,避免了滑行和制动过程中能量的损失。

4 实车测试与结果分析对于48V 混动控制系统的设计方案,在NEDC 工况下与传统车在转毂上进行对比测试,以证明48V 混动系统对整车油耗的贡献度。

试验两台车辆除混动模块区别外,其他参数均相同。

按照国五法规规定的加载系数在转毂进行加载,采用NEDC 循环测试,试验车辆排出废气经过稀释后进入CVS-4000型定容采样系统和AMA-4000型气态排放物分析系统,试验对比结果见下表。

表1 实车排放及油耗结果对比为保证试验的一致性,在排放开始前将12V 电池充满电, 采集多组结果,保证数据的可靠性。

从试验结果看,混动模式对排放的影响不明显,但对油耗的贡献较为明显,可以实现节油15%左右。

5 结论本文基于48V 混动系统在整车上的应用方案进行了研究,主要利用常规驾驶过程中的起停技术,电机助力,以及能量回收等技术,实现了整车利用48V 混动技术的节油目的。

通过在实车上的测试及运用,表明48V 混动技术对试验目标整车油耗有15%的油耗贡献度。

但是48V 混动技术的发展还不仅仅局限于此,48V 作为国家规定的低压电压范围,在整车绝缘防护等方面可以节约很多的成本,所以国内对于48V 混动技术的运用还在不断的探索中,希望本文对后续的研究有一定的意义。

参考文献[1] 舒红,秦大同,胡建军等.混合动力汽车控制策略研究现状及发展趋势[J].重庆大学学报(自然科学版).2011,24(6).[2] 刘巨江,何宇,连学通等.48V BSG 混合动力系统控制策略开发及试验研究[J].车用发动机,2016(4):44-50.[3] 赵冬昶,王昊,禹如杰等.48V 汽车电气系统怠速启停技术应用趋势分析[J].汽车工业研究,2015(10):41-47.[4] 赵治国,杨云云,何露等.48V 微混HEV BOOST 模式转矩瞬态优化控制[J].汽车技术.2015(7):46-51.[5] 刘永长.内燃机原理[M].武汉:华中科技大学出版社,2007.[6] 陈家瑞.汽车构造[M].北京:机型工业出版社,2005.。