风电控制系统介绍

风力发电机组的控制系统

04

风力发电机组控制系统 的优化与改进

控制策略优化

优化控制策略是提高风力发电机组 效率的关键。

控制策略的优化主要涉及对风电机组 的启动、运行和停机阶段的控制逻辑 进行改进,以更好地适应风速的变化 ,提高发电效率和稳定性。

传感器优化

优化传感器是提高风力发电机组控制精度的必要步骤。

通过改进传感器的设计、提高其精度和可靠性,可以更准确地检测风速、风向、 温度、压力等参数,为控制系统提供更准确的数据,从而提高发电效率。

能源设备进行互联互通,实现能源的优化利用和节能减排。

谢谢观看

偏航控制

01

偏航控制是风力发电机组控制系统中的另一项关键技术, 其目的是在风向变化时,自动调整机组的朝向,以保持最 佳的捕风角度。

02

偏航控制通过实时监测风向和发电机组的朝向,采用适当 的控制算法,自动调节机组的偏航机构,以实现最佳的捕 风效果。

03

常用的偏航控制算法包括:基于风向标的偏航控制、基于 扭矩传感器的偏航控制和基于GPS的偏航控制等。这些算 法能够根据风向的变化情况,自动调整机组的朝向,使其 始终保持在最佳的捕风角度。

是整个控制系统的核心,负责接收传 感器数据、执行控制算法并驱动执行 机构。

I/O模块

用于接收和发送信号,实现与传感器 和执行机构之间的通信。

人机界面

提供操作员与控制系统之间的交互界 面,显示机组状态和参数。

数据存储器

用于存储运行数据,便于故障分析和 优化运行。

控制算法

最大功率跟踪算法

载荷限制算法

根据风速传感器数据,自动调整发电机转 速和桨距角,使机组始终在最佳效率下运 行。

03

02

桨距调节机构

根据控制系统的指令,调整风轮桨 距角。

风电控制系统

2012-5-6

风力发电控制系统介绍 风电机组的基本运行过程(一)

开机自检: 开机自检:对于第一次上电需要该过程。机组自动检测电网、风况、环

境温度、机组本身状态(如:各种温度、压力油位、控制电源、安全链、维 护开关位置等在正常状态);

待机:自检通过后,开始执行“制动解除”即松闸和“机舱对风”(当风 待机:

保定科诺伟业控制设备有限公司

内容简介

风力发电控制系统介绍 科诺KN-WTCS系列产品

风力发电控制系统介绍 风电机组类型-并网型

失速型(恒速恒频)

– 单速型 – 双速型

变速恒频

– 双馈式 – 直驱式 – 混合式

2012-5-6

风力发电控制系统介绍 失速型(恒速恒频)机组结构

2012-5-6

风力发电控制系统介绍 失速型(恒速恒频)机组特点

2012-5-6

科诺KN-WTCS系列产品 机组运行状态监测与显示

电网参数: 电网参数:电网的电压、频率 环境参数:风速,风向,环境温度 环境参数: 发电机: 发电机:三相电流,有功功率,无功功率,功率因数,发电机转速,发电机 绕组温度,发电机前/后轴承温度 叶轮: 叶轮:叶轮转速,叶轮过速 液压系统: 液压系统:液压泵工作状态,液压油位,液压系统压力 偏航系统: 偏航系统:偏航电机工作状态,左/右偏航角度,偏航闸状态(刹车/释放) 齿轮箱: 齿轮箱:齿轮油位,齿轮油压力,齿轮油过滤,齿轮油温度,齿轮油轴承温 度 制动系统: 制动系统:高速闸状态(刹车/释放)、闸磨损 机舱: 机舱:机舱温度

适配机组功率(kW) 850

额定电压(V) 电网频率 (Hz) 中心控制器 控制方式 远程控制接口

人机界面 HMI

低温防护措施 防雷保护 冷却方式 防护等级 绝缘隔离 工作温度(℃) 海拔高度(m)

风力发电机组控制系统

昝润鹏双馈机运行原理图•控制系统利用DSP或单片机,在正常运行状态下,主要通过对运行过程中对输入信号的采集、传输、分析,来控制风电机组的转速和功率;如发生故障或其它异常情况能自动地检测并分析确定原因,自动调整排除故障或进入保护状态•DSP(digital signal processor)是一种独特的微处理器,是以数字信号来处理大量信息的器件。

其工作原理是接收模拟信号,转换为0或1的数字信号。

再对数字信号进行修改、删除、强化,并在其他系统芯片中把数字数据解译回模拟数据或实际环境格式。

它不仅具有可编程性,而且其实时运行速度可达每秒数以千万条复杂指令程序,远远超过通用微处理器,是数字化电子世界中日益重要的电脑芯片。

它的强大数据处理能力和高运行速度,是最值得称道的两大特色。

•控制系统主要任务就是能自动控制风电机组依照其特性运行、故障的自动检测并根据情况采取相应的措施。

•控制系统包括控制和检测两部分,控制部分又分为手动和自动。

运行维护人员可在现场根据需要进行手动控制,自动控制应该在无人值守的条件下实施运行人员设置的控制策略,保证机组正常安全运行。

•检测部分将各种传感器采集到的数据送到控制器,经过处理作为控制参数或作为原始记录储存起来,在机组控制器的显示屏上可以查询,也要送到风电场中央控制室的电脑系统,通过网络或电信系统现场数据还能传输到业主所在城市的办公室。

•第一:低于切入风速区域。

一旦满足切入条件,控制启动风机。

•第二:切入风速到额定风速区域。

控制目标是最大风能捕获,通常将桨距角保持在某个优化值不变,通过发电机转矩控制叶轮转速,实现最佳叶尖速比。

•第三:超过额定风速区域。

通过变桨控制保持输出功率和叶轮转速恒定。

叶尖速比:叶轮的叶尖线速度与风速之比。

叶尖速比在5-15时,具有较高的风能利用系数Cp(最大值是0.593)。

通常可取6-8。

•风传感器:风速、风向;•温度传感器:空气、润滑油、发电机线圈等;•位置传感器:润滑油、刹车片厚度、偏航等;•转速传感器:叶轮、发电机等;•压力传感器:液压油压力,润滑油压力等;•特殊传感器:叶片角度、电量变送器等;•⑴控制系统保持风力发电机组安全可靠运行,同时高质量地将不断变化的风能转化为频率、电压恒定的交流电送入电网。

一种风电机组控制方法和系统

一种风电机组控制方法和系统风电机组控制方法和系统是指在风力发电系统中,对风力发电机组进行控制和监测,以确保其正常运行和最大发电效率。

下面将介绍一种常用的风电机组控制方法和系统,并说明其优点和应用。

一种常用的风电机组控制方法是基于最大功率点跟踪(MPPT)的控制策略。

该方法通过实时监测风速和发电机组输出功率,以确定发电机组的最佳运行状态,从而实现最大发电功率的提取。

具体步骤如下:1.风速测量:通过风速传感器或风向传感器实时测量风速和风向。

这些传感器通常安装在发电机组的高度位置上,以准确获取风力状况。

2.功率测量:通过电流传感器和电压传感器实时测量发电机组的输出功率。

这些传感器通常与电力转换器或逆变器连接,用于测量转换后的交流电功率。

3.最大功率点跟踪:利用风速和功率测量结果,采用最大功率点跟踪算法计算出当前风速下的最佳工作状态。

常用的算法包括功率斜率基准(P&O)法、降维最小二乘法(WRMSE)等。

4.控制调节:根据最大功率点跟踪算法计算出的电机组调节指令,实现对电机组转速、刀片角度或发电机发力的调节。

这些调节通常通过变频器或电机控制器完成。

5.故障检测和保护:监测发电机组运行状态,及时检测并处理故障,防止发电机组出现过载、过热、断路等故障情况。

上述风电机组控制方法的系统包括传感器、监测装置、控制器和执行器等组成。

传感器用于实时获取风速、功率等数据;监测装置用于对风电机组的运行状态进行监测和故障检测;控制器根据监测结果和最大功率点跟踪算法,生成相应的控制指令调节发电机组运行状态;执行器根据控制指令实现发电机组转速、刀片角度等的调节。

这种风电机组控制方法和系统的优点是能够根据风速情况自动调整发电机组的工作状态,提高发电效率;同时,通过故障检测和保护功能,能够尽早发现并处理故障,确保风电机组的安全运行。

这种风电机组控制方法和系统适用于各种规模的风力发电项目,包括小型屋顶风力发电系统和大型风电场。

风机控制系统PPT课件

传感器接入 执行部件控制 数字电源 数字、模拟IO 安全链系统 变距系统通讯 变压器

人机界面

当机舱柜与塔底柜执行相同功能时,机舱柜优先 级高于塔底柜

变距系统

辅助电源:控制电源,动力电源 安全链及其它硬件连接:

安全链输出:变流器急停 安全链节点:变流器断开安全链

通讯接口:主控制器和变距系统 采用现场总线

模块化:不管是硬件还是软件均模块化,不同的控 制和调节程序都以模块化形式并行运行在有优先级 的多任务环境中。均可随意扩展和组合

标准化:硬件符合通行的工业标准(CE, IEC,GL, UL等)并且建立在标准的软件和IT环境基础上。

硬件部分

硬件模块

处理器模块 数字/模拟输入、输出、输入/输出模块 温度记录模块 计数器模块 编码器接口模块 轴控制模块 脉宽调制模块 安全模块 环境监测模块 总线扩展模块 串口模块 供电模块 网络终端

额定风速以上:

恒功率控制 保持功率恒定, 通过变距控制转速 稳定运行

控制策略(二)

阻尼变距控制:避开谐振点(区)

共振点跳跃:

通过变距控制,跳 过低转速点(非工 作区)易振点

振动预测与干预:

通过传感器采集加速 度信号,对振动进行 预测和防振动处理。

塔筒前后载荷的变化

风电场管理功能需求

变流器接口

辅助电源: 控制电源,UPS,风扇加热器电源

安全链及其它硬件连接

急停输入: 干节点 并网柜与变流器: 电网测量:电网侧电压,定子侧电压,定子侧电流 并网接触器控制: 合,断,就绪等

通讯接口: 主控制器和变流器采用现场总线进行通 讯

滑环和传感器

滑环

信号列表:变距系统电源、通讯、控制信号、轮毂内照 明、轴承润滑等

风电机组控制系统

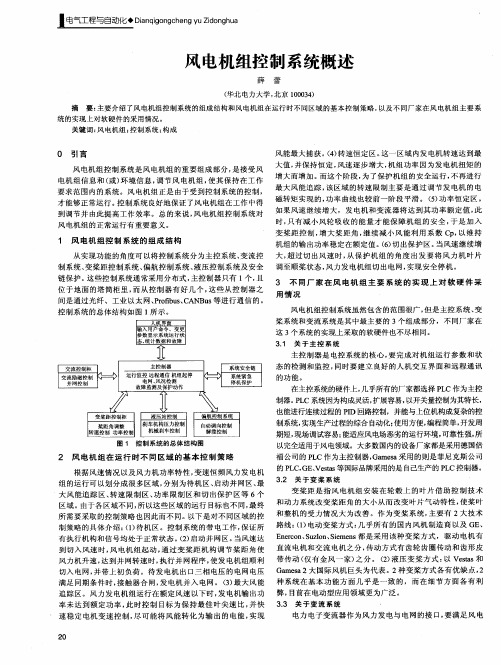

风电机组控制系统摘要:风电机组控制系统作为风电机组的重要组成部分,我们有必要对其进行详细的研究论述。

本文主要介绍风电机组控制系统的组成结构和风电机组在运行时不同区域的基本控制策略,以及不同厂家在风电机组主要系统的实现上对软硬件采用情况。

关键词:风电机组 控制系统 构成一、风电机组控制系统的组成结构从实现功能的角度可以将控制系统分为:主控系统、变流控制系统、变桨距控制系统、偏航控制系统、液压控制系统及安全链保护。

这些控制系统通常采用分布式控制系统,主控制器只有一个,且位于地面的塔筒柜里,而从控制器有好几个,这些从控制器之间是通过光纤、工业以太网、profibus 、CANbus 等进行通信的。

为了能够更直观更清晰地了解控制系统的总体结构,以下将展示其结构图,具体如图1: 主控制器运行监控机组起停远程通信故障监测及保护动作电网、风况检测人机界面输入用户命令、变更参数显示系统运行状态、统计数据和故障变桨距控制柜桨距角调整转速控制功率控制系统安全链系统紧急停机保护偏航控制系统自动调向控制解缆控制液压站控制刹车机构压力控制机械刹车控制变流控制柜交流励磁控制并网控制图1 控制系统的总体结构图二、风电机组在运行时不同区域的基本控制策略根据风速情况以及风力机功率特性,变速恒频风力发电机组的运行可以划分成很多区域,分别为:待机区、启动并网区、最大风能追踪区、转速限制区、功率限制区、切出保护区。

(1)待机区:控制系统的带电工作,保证所有执行机构和信号均处于正常状态。

(2)启动并网区:当风速达到切入风速时,风电机组起动,通过变桨距机构调节桨距角使风力机升速,达到并网转速时,执行并网程序,使发电机组顺利切入电网,并带上初负荷。

待发电机出口三相电压的电网电压满足同期条件时,接触器合闸,发电机并入电网。

(3)最大风能追踪区:风力发电机组运行在额定风速以下时,发电机输出功率未达到额定功率,此时控制目标为保持最佳叶尖速比,快速稳定的电机变速控制,尽可能将风能转化为输出的电能,实现风能最大捕获。

风电基础知识培训风机控制系统原理

风电基础知识培训风机控制系统原理近年来,随着可再生能源的快速发展,风能作为一种清洁、可持续的能源形式备受瞩目。

而风电发电作为其中的核心技术之一,风机控制系统起着至关重要的作用。

本文将介绍风机控制系统的原理,使读者对风电发电有更深入的了解。

一、风机控制系统的基本组成风机控制系统主要由三个核心部分组成:风机机械系统、传感器及测量系统、控制算法和执行器。

1. 风机机械系统风机机械系统包括风机叶片和轴传动系统。

风机叶片能够根据风力的大小和方向实现自动调整,以获得最大的能量采集效率。

轴传动系统负责将叶片的动力传递给发电机。

2. 传感器及测量系统传感器及测量系统主要用于监测风力的大小、方向、叶片运行状态等信息。

常见的传感器包括风向传感器、风速传感器、叶片角度传感器等。

这些传感器将实时采集的数据传输给控制算法进行处理。

3. 控制算法和执行器控制算法和执行器是整个风机控制系统的"大脑"和"手臂"。

控制算法根据传感器采集到的数据,计算出最佳的风机工作方式,并控制执行器改变风机叶片的角度和发电机转速等参数。

执行器根据控制算法的指令进行相应的调整和动作。

二、风机控制系统的原理风机控制系统的原理是根据风力的变化和叶片的角度调整来实现风能的最大化利用。

1. 风力调整通过风向传感器和风速传感器的数据,控制算法可以判断风力的大小和方向。

根据不同风力下对风机叶片的最佳运行状态的要求,控制算法可以调整叶片的角度,使其能够面对最强的风力。

这样可以提高风机的出力效率,将风能最大化地转化为电能。

2. 叶片角度调整叶片角度的调整与风力调整有一定的关联。

叶片角度的调整可以根据实时采集到的数据预测风速的变化,并做出相应的调整,以实现最佳的叶片运行状态。

当风力较小时,叶片的角度可以调整为更大,以增大叶片的受力面积;当风力较大时,叶片的角度可以自动调整为较小,以减小叶片的受力面积。

3. 发电机转速调整根据风速和负荷的变化,控制算法可以调整发电机的转速,以保持整个系统的稳定运行。

风电的控制原理及应用

风电的控制原理及应用概述风电是利用风能将其转化为电能的一种可再生能源。

为了提高风电的效率和稳定性,风电控制系统起到关键作用。

本文将介绍风电控制的基本原理和其在实际应用中的相关技术。

风电控制的基本原理风电控制的基本原理是通过控制风机转速和叶片角度来实现风能转化为电能的优化。

以下是风电控制的几个关键要素:1. 风机转速控制风机转速控制是通过调整发电机的发电功率来实现的。

一般来说,根据风力大小,控制系统会将风机转速调整到最佳状态,以确保风能最大化地转化为电能。

风机转速控制系统可以根据风速变化自动调整,也可以通过外部指令进行手动控制。

2. 叶片角度控制叶片角度控制是通过调整叶片的角度来改变叶片对风的捕捉效果。

在低风速时,可以调整叶片角度增大风能的捕捉面积,提高叶片的转速;在高风速时,可以调整叶片角度减小风能捕捉面积,以防止风机过载。

3. 转换器控制转换器控制是风电控制系统中非常重要的一部分。

转换器将风机发电机产生的交流电转换为高质量的电能,并对电网进行同步接入。

转换器控制系统会监测电网的电压和频率,根据要求控制发电机的输出功率。

风电控制的应用风电控制技术在风电发电的各个环节都有应用,下面将介绍几个典型的应用场景。

1. 风速预测和预测控制风速预测是风电控制的一项重要技术,通过对未来风速的预测,可以提前进行风机转速和叶片角度的调整,以优化风电发电的效率。

预测控制系统会结合实时的风速和未来的风速预测,制定相应的控制策略,实现对风机转速和叶片角度的动态调整。

2. 故障检测和故障恢复控制风电控制系统还需要监测风机和转换器的正常运行状态,及时发现故障并采取相应的措施进行修复。

故障检测系统通过传感器和数据分析技术,实时监测风机和转换器的各项指标,一旦发现异常,系统会自动报警并采取预定的故障恢复控制策略,以降低损失和保证风电的稳定运行。

3. 谐振和损耗控制风电控制系统还需要处理电网谐振和功率损耗问题。

谐振是指由于电网和风电系统之间的电抗不匹配导致的电压波动和电流波动现象。

风功率控制系统

• 5 、灵活的功能设计

• 功率控制系统在软件结构、运行环境、通讯能力和功能实现方面,具 备下述特性: • 1. 具有模块化的软件体系结构。 • 2. 强大、灵活和扩展性强的一体化支撑平台。 • 3. 实时性好、抗干扰能力强。 • 4. 可运行在灵活、性价比高的工控机服务器(Unix/Windows /Linux )中。

3 、事故和报警 事件顺序记录:反映系统或设备状态的离散变化顺序记录。 发生事故时,可以自动推出相应事故画面,画面闪烁和变色。 在每个操作员工作站上的音响报警向操作员发出事故或故障警报。当发生 故障或事故时,立即显示中文报警信息,音响报警可手动解除。音响报警可 通过人机接口全部禁止,也可在线或离线编辑禁止或允许音响报警。 事件和报警按时间顺序列表的形式出现。记录各个重要事件的动作顺序、 事件发生时间(年、月、日、时、分、秒、毫秒)、事件名称、事件性质, 并根据规定产生报警和报告。

• • • •

•

• •

4 、控制调节 功率控制系统依据调节目标自动计算功率需求、选择控制设备并进行功率分 配,将功率分配结果通过指令的方式下发给被控设备。

• •

1. 调节目标给定方式 1) 有功功率

• • • • •

给定总有功功率设定值,总有功功率设定值可以有以下来源: 由调度主站远方给定有功负荷曲线 由当地预先录入有功负荷曲线 由运行人员在控制室给定有功值 由运行人员恢复满发

系统网络结构示意图

• 1 、子站与主站数据交互 • 复用原有的升压站监控系统专用远动通道,通过扩展104规约进行数 据交互。升压站监控系统远动机自动接收主站下发指令并转发给AGC 、AVC系统;AGC、AVC系统通过升压站监控系统远动机上送主站所 需信息。 • 当然也可以支持通过独立的功率控制(AGC/AVC)系统专用远动通

风力发电机组PLC系统

风力发电机组控制结构图

D FM 1500kW

G 定子

机 舱 内 的 PLC 控制从站

RS422 串行 通讯

转子

机舱内

Fastbus光 纤通讯

叶片变桨控 制箱1

轮毂内的 变桨主控

制箱

RS422串 行通讯

叶片变桨控 制箱2

轮毂内

叶片变桨控 制箱3

690V, 50Hz

10kV, 50Hz

变压器及 开关设备

接入电网

低压配电柜 变频器

塔架基部的 Bachmann主 控

制器

以太网接 口 RJ45

现场监 控 PC

T C P /IP 协 议 , 与 SCADA系 统

梯形图和助记符语言是PLC中最常用的编程语 言,学习中应注意以下概念:

(1)梯形图中的继电器并不一定是物理继电器,而 是PLC存储器的一个存储单元,当写入该单元的 逻辑状态为“1”时,表示继电器线圈通电,其动 合触点闭合,动断触头断开。

(2)梯形图中流过的电流不是物理电流,而是概念 电流,是程序执行的形象表示方式。

继电接触控制具有结构简单、易于掌握、价格便宜等优点, 在工业生产中广泛应用。但这类控制装置体积大,耗电较多,功 能少,特别是靠硬件连接构成系统,接线复杂,通用性和灵活性 较差。

可编程控制器的起源于60年代,美国通用汽车公司为了适应 汽车型号不断翻新的需要,对生产线上的控制设备提出了新的要 求,为此设想:把计算机的功能完善、通用灵活等优点和继电接 触控制简单易懂等优点结合起来,从而提供了继电器控制系统无 法比拟的灵活性。并要求把计算机的编程方法和程序输入方法加 以简化,使得不熟悉计算机的人也能方便使用。

风电机组控制系统概述

3 不 同厂 家 在 风 电 机 组 主 要 系 统 的 实 现 上 对 软 硬 件 采 用 情 况

风 电机组控制系 统虽然包ቤተ መጻሕፍቲ ባይዱ 的范围很广 , 但是主控 系统、 变

桨 系 统和 变 流 系 统 是 其 中 最 主 要 的 3个 组 成 部 分 ,不 同厂 家 在 这 3个 系 统 的实 现 上 采取 的软 硬 件 也 不 尽 相 同。

1 风 电机 组 控 制 系 统 的 组 成 结 构

超 从 从实现功能 的角度 可 以将控 制系统分 为主 控系统 、 变流控 大 , 过 切 出 风 速 时 , 保 护 机 组 的 角 度 出发 要 将 风 力 机 叶 片 风力发 电机组切 出电网, 实现 安全停机 。 制 系统、 变桨 距控制系统 、 偏航控 制系统 、 液压控 制系统及 安全 调 至顺 桨状态 ,

3 2 关 于 变 桨 系 统 .

变 桨 距 是 指 风 电机 组 安 装 在 轮 毂 上 的 叶 片 借 助 控 制 技 术

使 区域 。由于 各 区 域 不 同 , 以这 些 区 域 的 运 行 目标 也 不 同, 终 和 动 力 系 统 改 变 桨 距 角 的 大 小 从 而 改 变 叶 片 气 动 特 性 , 桨 叶 所 最 主要有 2大技术 所需要采 取的控制策略也 因此而 不同。以下是对不 同区域 的控 和整机 的受力情 况大为 改善 。作为变 桨系统 ,

3. 关 于 主控 系 统 1

曼 菜 丧 示 ,磊 荇

、

统计 数据和 故障

主控制器是 电控系统 的核心 , 要完成对 机组运行 参数和 状

主控制器 运行 监控 远程通信 机 组起停 电网 、 风况检 测 故 障监测及 保护动作 系 统安全链 系 统紧急 停 机保护

风力发电机组控制技术

故障诊断与保护

实时监测风力发电机组的运行 状态,发现异常情况及时采取 保护措施,避免设备损坏。

控制策略的分类

直接控制策略

通过控制器直接调节执行 器,实现风能的最大捕获 和稳定运行。

优化控制策略

根据风能参数和机组状态, 优化控制目标,实现最优 控制效果。

智能控制策略

利用人工智能和机器学习 技术,实现自适应和学习 型的控制方式。

03

风力发电机组控制技术

风速控制技术

风速控制技术

通过控制风力发电机组的叶片 角度和转速,实现风能的捕获

和利用。

风向标控制

利用风向标传感器监测风向变 化,自动调整叶片角度,以适 应不同风向。

变速控制

根据风速的变化,自动调整发 电机组的转速,实现最佳功率 输出。

偏航控制

通过偏航系统自动对准风向, 提高风能利用率和发电效率。

偏航控制技术

自动对准风向

通过偏航系统自动调整机组的朝向,使叶片 始终对准风向。

风向变化跟踪

根据风向变化自动调整机组的朝向,提高风 能利用率。

减小振动

通过偏航控制减小机组的振动,提高机组的 稳定性和寿命。

安全保护

在机组出现异常时,偏航系统可自动停机并 报警。

液压与制动控制技术

液压系统控制

通过液压系统实现对机组各部件的精 确控制,确保机组的稳定运行。

参数匹配问题

不同型号和规格的发电机组需要匹配 不同的控制系统参数。解决方案包括 根据实际情况调整控制参数,以及采 用智能优化算法进行参数优化。

维护与保养的问题及解决方案

维护成本高昂

风力发电机组通常安装在偏远地区,维护成本较高。解决方案包括采用远程监 控技术,定期进行远程检查和维护,以及优化维护计划以降低成本。

风电基础知识培训风机控制系统

风电基础知识培训风机控制系统风电基础知识培训——风机控制系统随着能源需求的增长和可再生能源的推广,风力发电逐渐崭露头角。

风机控制系统作为风电发电场的关键组成部分之一,发挥着重要的作用。

本文将介绍风机控制系统的基础知识,帮助读者了解其原理和运作方式。

一、风机控制系统概述风机控制系统是风力发电机组的智能管理和控制中枢。

它通过监测和控制风机的运行状态,以实现安全高效的风力发电。

风机控制系统主要包括传感器、执行器、控制器和通信系统等组件。

二、传感器传感器是风机控制系统的重要组成部分,其作用是实时监测风机的各种运行参数。

常见的传感器包括风速传感器、温度传感器、振动传感器等。

通过这些传感器的信号采集和处理,可以对风机的运行状态进行准确的监控。

三、执行器执行器是风机控制系统中的输出设备,用于控制和调节风机的运行。

最常见的执行器是变桨系统、变频器和制动系统。

变桨系统的作用是根据风速的变化调整桨叶角度,以优化风轮的转速和功率输出。

变频器则用于调节发电机的转速以实现恒定的电压和频率输出。

制动系统则在紧急情况下用于停止风机的运行。

四、控制器控制器是风机控制系统的核心,负责对传感器和执行器进行数据的处理和控制。

其功能包括风机的启动和停机、风机桨叶角度的调整、风机的监测和故障诊断等。

控制器具备自动化和智能化的特点,能够根据实时的风速和负荷需求做出准确的控制决策。

五、通信系统通信系统是风机控制系统中的信息传递和交互的手段。

它将控制器和其他设备连接起来,实现数据的传输和指令的下达。

常见的通信方式有有线通信和无线通信。

通信系统不仅可以实现风机之间的联动控制,还可以将风机的运行数据传输到监控中心进行分析和管理。

六、安全保护措施风机控制系统还应当具备相应的安全保护措施,以确保风机的运行安全。

常见的安全保护措施包括风速过高保护、温度过高保护、电流过载保护等。

这些保护措施能够在异常情况下及时采取措施,保护风机和人员的安全。

七、风机控制系统的优化风机控制系统的优化是提高风力发电效率和可靠性的关键。

风电控制系统及SCADA系统

风机运行状态划分

►停机状态 1)机械刹车松开 2)偏航系统停止工作 3)叶片收回至90°变桨系统停止工作 4)发电机出口开关闭合,其余开关均断开

风机运行状态划分

► 紧急停机状态 1)机械刹车与空气动力刹车同时快速动作 2)计算机输出信号被旁路,使计算机没有可能去激

DIO数字量输入输出模块

► 16/48/64/80个数字通道 ► 16个通道克设置成输入或

输出I/O点 ► 配置中断输入量 ► 每个通道带有状态指示

LED ► 供电电源18-34V DC,电源

具有极性反接保护

数字输入输出模块TTL264

►48个数字输入通道 ►16个数字输出通道 ►状态指示:黄色LED表正

4.AIO模块 .处理各种外部模拟量信号如:变频器冷却装置的入口、 出口水压、变压器温度等

5.空模块

机舱控制柜

►机舱控制柜组成

1.机舱PLC站 电源模块 FASTBUS从站模块 CANBUS主站模块 以太网模块(本地PC维护接口) DIO AIO模块

2.塔基X-Y振动传感器单元PCH 3.紧急故障继电器 4.各种断路器、继电器、开关等

风电机组工作状态及控制方法

►V ≤V ≤V 切入风速

风速

转子最大转速下的风速

最佳Cp值控制:虽然最大Cp值在不同风速下是不相同的,但在风速1定的 情况下,需要使它达到最大.由上面的公式知道,只需要控制发电机的转速 ω ,使叶尖速比值为λ opt即可实现该风速下的最佳风能利用.发电机的转速控制

是通过风电变频器对发电机的控制来实现的.

风力发电机组 控制系统及SCADA系统

风力发电机组的控制系统

► 风力机的运行及保护需要1个全自动控制系统,它必 须能控制风机自动启动,控制叶片桨距的机械调节装 置及在正常和非正常情况下停机.除了控制功能,系 统用于监测以提供运行状态、风速、风向等信息.该 系统是以计算机为基础,1般具备远程控制及监测功 能.控制系统具有以下主要功能:

自动控制技术在风电发电中的应用案例

自动控制技术在风电发电中的应用案例自动控制技术是在风电发电中起着关键作用的一项技术。

通过自动控制技术,可以实现风电场的高效运行和优化发电效率。

本文将介绍两个自动控制技术在风电发电中的应用案例,分别是“风速控制系统”和“健康预测系统”。

一、风速控制系统风速控制系统是风电场中常见的一种自动控制技术。

风机的转速与风速之间存在一定的关系,当风速较低时,风机的转速应该相应减小,避免过度损耗;当风速较高时,风机的转速可以相应增加,以提高发电效率。

通过风速控制系统,可以实现风机的转速与风速的智能匹配,从而达到最佳发电状态。

以某风电场为例,风机的转速由自动控制系统实时监测并控制。

通过风速传感器,系统可以测量风场中的风速,并将数据反馈给控制系统。

控制系统根据预设的参数,计算出相应的风机转速,并通过电控系统实现对风机的调节。

当风速过低时,控制系统会适当降低风机的转速,避免过度损耗;当风速过高时,控制系统会相应提高风机的转速,以实现最佳的发电效率。

风速控制系统通过自动调整风机的转速和风速之间的匹配关系,可以提高风场的发电效率,降低风机的运行成本,延长设备的使用寿命。

二、健康预测系统健康预测系统是另一种重要的自动控制技术,在风电发电中具有广泛的应用。

风机在长时间运行过程中,可能会出现各种故障或损坏,如轴承的磨损、叶片的断裂等。

及时的故障诊断与预测可以避免较大的损失和停机时间,保证风机的高效稳定运行。

健康预测系统通过实时监测风机的运行数据,分析识别风机的工况和运行状态,并预测可能存在的故障或损坏。

系统根据传感器获取到的数据,经过算法的处理与分析,可以检测出风机运行过程中的异常情况,并向操作人员提供相应的预警信息。

以一台风机为例,健康预测系统可以监测该风机的振动、噪声、温度等参数,并将这些数据交给控制系统进行实时分析。

通过与已有的风机数据进行比对和学习,系统能够判断风机是否存在异常以及可能的故障类型,并向使用者发出预警信息。

风电场自动电压控制(AVC)系统功能及结构介绍

风力发电自动电压控制(AVC)系统功能及结构介绍立卓智能电网科技2011-4目录一,概述 (3)二,风场一般概况 (3)三,风电场AVC系统说明 (5)四,风电场AVC系统技术方案 (7)1.系统结构 (7)2.软件功能 (8)3.风场AVC设备接口描述 (9)4.控制模式 (11)5.控制目标 (11)五,风电场AVC系统规和标准 (11)1.应用的标准及规 (11)2.一般工况 (12)3.安装和存放条件 (13)4.供电电源 (13)5.接地条件 (13)6.抗干扰 (13)7.绝缘性能 (13)8.电磁兼容性 (13)9.机械性能 (14)一,概述作为一种经济、清洁的可再生新能源,风力发电越来越受到广泛应用。

据相关数据统计,2008年我国当年新增风电装机容量超过600万千瓦,累计装机容量达到1200万千瓦以上,2009年新增装机容量达到1300万千瓦,累计装机容量达到2500万千瓦以上。

在今后3~5年乃至10年中,预计我国每年新增装机容量将保持在500~800万千瓦。

由于风力发电厂安装地点都离负荷中心较远,一般都是通过220kV或500kV超高压线路与系统相连,加之风力发电的输出功率的随机性较强,因此其公共连接点的无功、电压和网损的控制就显得比较困难。

目前风力发电厂为控制高压母线电压在一定波动围并对风场所消耗的无功进行补偿,现装有的补偿设备种类有,纯电容补偿,SVC(大部分为MCR)和少量的SVG。

目前各省网公司正在实施所辖电网风电场的AVC控制,为达到较好的控制效果,减少电压波动提高电压合格率,为电网提供必要无功支撑和降低网损的要求,希望对装机容量占全网发电容量比重越来越大的风力发电场进行无功和电压控制,即在系统需要的时候既可发出无功,又可以吸收网上过剩的无功功率,以达到减少电压波动,控制电压和降低网损的目的。

二,风场一般概况风机输出电压一般为690V,每台发电机有一箱式变压器将电压升至35kV,几台箱式变串联经35kV开关接与35kV母线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Modules in the PCS变桨控制系统(PCS)中的管理单元Power Management Modules PMM 电源管理单元Two performance classes with 13 kVA and 26 kVA are currently available.适用于两个不同级别(13kVA和26kVA)的PMM.A PMM provides the following functions in the PCS:PCS中的PMM提供以下功能:●DC power (DC link) for the digital axis controllers PMC数字式轴控制器(PMC)直流电源●Charging and monitoring of the batteries (PBS)电池(PBS)充电与监测●Transformation of the power from the batteries into the 560 V DC link following a mains power failure主电源故障中电池组的电源转换到560Vdc●Battery check and logging of the battery data (BMS)电池数据的检测和记录(BMS)●Monitoring of the mains voltage主电压监控●Generation of a 24 V DC auxiliary supply for the axis even after a power failure电源故障中24Vdc备用供给●Temperature measurement and control for motors, controllers and boxes电机,控制器和箱体的温度测量和控制●Processing of set points设定点的处理●Controlling data communication with the digital axis controller via the CAN bus数字式轴控制器通过CAN BUS总线进行数据通讯●Data transmission to the higher-ranking host computer via the CAN bus数据通过CAN bus传送到主机.●Service interface for setting up and parameterization of the PCS (RS 485)PCS(RS485)服务端口的设置和参数化基本介绍和运行原理Terminals and Plugs 端子排和插头10维修接口RS485This RS485 interface is designed for half duplex operation. It isisolated from the sy stem electronics and offers high-impedanceframe connection of the interface potential. All devices whichare connected to this bus must be connected in parallel at pins 1,2 and 3.For the last device, a jumper is additionally connected from pin 4to pin 2 to terminate the bus with 120 ohm. Only twisted-paircables with shield may be used. The shield must be connected atboth ends. Conductor size max. 1.5 mm²RS485接口用于半双向通讯.它是从系统电子元件中分离出来的并提供接口电位的高阻抗连接.所有连接在BUS总线上的设备需并联在pins 1,2和3上.在设备中,一根120 ohm跳线从BUS总线的pin2连接到pin4端口.导线长度最大:1.5 mm².X11 Field bus connection A to system management Field bus总线连接,A到系统管理This CAN bus interface is designed for real-time communicationwith the system management. The maximum baud rate equals 1Mbit/s.All real-time data can be exchanged here in a onemillisecondcycle. Only twisted-pair cables with shield, specified for the CANbus (in accordance with ISO 11898) may be used. The integrated120 ohm terminating resistor can be activated with theDIP-switch.Connection = SUB-D9 pins.CAN bus接口是用于与系统管理的实时通讯.最大平均波特率为1Mbit/s.每隔1ms所有的即时数据都可以互换. 只适用指定(ISO11898认证)用于CAN bus的双绞电缆. 集成化的120ohm终端电阻器通过DIP开关来激活.Connection = SUB-D9 pins.X12 Field bus connection B to servo-converter PMC 现场总线连接,B到PMC伺服变频器This CAN bus interface is designed for real-time communicationwith the PMC servo-converter. The maximum baud rate equals 1Mbit/s.All real-time data can be exchanged here in a onemillisecond cycle.Only twisted-pair cables with shield, specified for the CAN bus (inaccordance with ISO 11898) may be used. The integrated 120 ohmterminating resistor is permanently installed.Connection = SUB-D9 pinsCAN bus接口设计用于与PMC系统伺服变频器的即时通讯.最大平均波特率为1Mbit/s.每隔1ms所有的即时数据都可以互换.只适用指定(ISO11898认证)用于CAN bus的双绞电缆. 集成化的120ohm终端电阻器通过DIP开关来激活.Connection = SUB-D9 pins.13号端子派用于数字信号和系统管理的信号交换. 机械控制系统为这些孤立的端子接口提供24V直流电源供给.Pin 11+12 检测器连接(30 V DC / 6 A)系统无故障时关闭Pin 10 急停运行控制输入端0 = active(激活)Pin 9 复位输入端(low pass 5 ms) 1 =激活Pin 8 备用输入端Pin 7 急停运行指令输入端0 = activePin 6 机械控制系统24V直流电源供给.Pin 5 机械控制系统接地线电源供给Pin 4 系统故障1 = 激活Pin 3 系统警报1 =激活Pin 2 备用输出端Pin 1 备用输出端Power supply供给电源24 V DC (18 to 28 V)输出端最大值28 V U ≥15VI = 5 mA at 24V U ≤5VMax. response time = 2 ms最大响应时间 2 msOutputs, short-circuit-proof输出端短路时U ≥15VImax. = 0.5 A U ≤5VMax. response time = 2 ms最大响应时间 2 msThe four outputs are jointly protected internally by a self-resetting 5 A fuse.一个5A的自动复位熔丝将会保护这4个输出端,Conductor size max. 1.5 mm²导线长度最大 1.5 mm²X17 电池检测Internal communication interface within the system for transmitting the battery voltage andbattery temperature from the max. eight battery blocks to the PMM.The wiring is connected from X17 on the PMM to connector ST1 on the first battery block and fromST2 to ST1 of the next battery block. A terminating connector is plugged onto the last block as loopmonitor. Can be extended to 16 battery blocks through external hardware.Connection = SUB-D15 pins.系统内部通讯接口,最大8个电池组电池电压和温度信号传送到PMM系统.PMM系统17号端口与第一组电池ST1连接,ST1到第二组电池ST2的连接.一个终端连接器作为回路检测器连接最后一组电池组.通过外部硬件可以连接16组电池组.Connection = SUB-D15 pins.Power supply供给电源24 V DC (18 to 28 V)Inputs max. 28 V high at U ≥15V输出端最大值28 V U ≥15VI = 5 mA at 24V U ≤5VMax. response time = 2 ms最大响应时间 2 msOutputs short-circuit-proof输出端短路时high at U ≥15Vlow at U ≤5VImax. = 0.5 A at pins 3, 4, 5 and 6Imax. = 2.0 A at pins 1 and 2Max. response time = 2 ms最大响应时间 2 msThe six outputs are jointly protected internally by a self-resetting 5 A fuse.一个5A的自动复位熔丝将会保护这6个输出端,Conductor size max. 1.5 mm²导线长度最大 1.5 mm²X15 模拟输入端T pins 1+2和pins 3+4两个温度测量输入端用于KTY83-110传感器,测量的温度范围在-40°C到+90°C时,其平均精度为2°C.Pins 1+2 轴箱温度测量Pins 3+4 主控箱或电池箱温度测量Pins 5, 6 和7 第三类模拟输入端,备用测量输入端.Pin 5 Signal –Pin 6 Signal +Pin 7 接地Input range 0 to 10 V (resolution 10 mV / bit)输出端电压范围0到10VCommon-mode rejection +/- 8 V共模抑制+/- 8 VInput impedance approx. 40 kOhm输入端阻抗大约40 kOhmConductor size max. 1.5 mm²导线长度最大1.5 mm²X16 继电器输出端两个继电器输出端是为230VAC的用电设备如加热器而设计的,它们彼此是孤立的,并且测量电流最大值为8A时开关电压是否为230VAC,当直流电压为30V,最大电流为8A时,同样可以连接.导线长度最大为1.5 mm²X20 24V直流电源供给PMM为20号端子排提供一个24V的直流电压来保护轴箱内的所有相关元件,这些元件包括PMC伺服变流器,电机制动闸和接触器的控制逻辑.在发生故障时,直流链(560 V DC)或电池备用装置为隔离开关模式持续的提供电源供给.Pins 1, 2 and 3地线连接(内部接地)Pins 4 and 524 V 直流输出端Pin 624V直流冗余供给输入端设备中有解耦电路输入端电池运行电压范围1电池电压为144V时170-90V 不考虑电压减少量90-60V考虑电压减少量2电池电压为216V时260-120V 不考虑电压减少量120-80V考虑电压减少量3电池电压为288V时340-180V 不考虑电压减少量180-120V考虑电压减少量一个8A的恒定电流测量电源组,在10秒内有时电流可达到12A,输出端将会出现短路,此时一个8A的自动复位熔丝将会保护输出端,导线长度最大1.5 mm²X18 功率输入端-一个三相接地的主电源供给为PMM系统提供能源.IT系统也要接地,这个3相电源必须连接到L1,L2,L3上,可以不考虑相序.-保护接地线需连接到SL上.-用于减少相流谐波的直流链电抗器应连接点对应的端子D1,D2上.-导线长度最大10 mm²PMM13 PMM25X 19 直流链输出端PMM 发出一个电池减震电压为560V 的直流链电压作用于+Uz 和–Uz 上以供给PMC 伺服变流器. 保护接地线必须连接到SL 端子排上.电池组串联在电源端口上,通过一个电池开关端口来划分B+和B-.在主电源故障时,升压反应器将把电池电压改变到接近直流链电压.其需连接到端子D3和D4上.PMM13 PMM25设备状态LED 灯LED's field bus 总线 状态AFieldbus 1有一个短周期来显示系统每秒的运行状态.DIP Switch, Field Bus Afield bus A 总线的网点地址被分成DIP 开关的1-7号开关. 正常运行时不设定地址0和127.Axis Controller PMC 轴控制器A digital axis controller provides the following functions in the PCS:变桨控制系统(PCS)数字轴控制器有如下的功能:●Motor actuation for DC/ASM and SM motors直流,异步伺服和同步伺服电机驱动●Motor feedback, high-resolution encoder interface电机反馈信息,高精度编码器接口●Encoder feedback, high-resolution encoder interface编码器反馈信息,高精度编码器接口●Set of positioning parameters for Emergency Feather Command (EFC)紧急顺桨命令(EFC)定位参数设置端子和插头X1 Field bus 总线连接B到PMM系统CAN bus接口的设计是用来与PMM系统的即时通讯.最大平均波特率为1Mbit/s每隔1ms所有的即时数据都可以互换.只适用指定(ISO11898认证)用于CAN bus的双绞电缆. 集成化的120ohm终端电阻器通过DIP开关来激活.X2 24 V数字输入和输出端2号端子排用于系统管理数字信号交换. 控制系统为这些孤立的端子接口提供24V直流电源供给.Pin 1+2 监测器连接(30 V DC / 6 A) 当出现系统故障时关闭Pin 3 急停运行控制0 = activePin 4 输入端复位(低通5ms) 1=激活Pin 5 备用输入端Pin 6 控制系统通常标准供给电源24 V DC (18 to 28 V)输入端最大值28 V U ≥15 VI = 5 mA at 24V U ≤5 V最大响应时间 2 ms输出端短路时U ≥15 VImax. = 0.5 A U ≤5 V最大响应时间 2 ms导线长度最大1.5 mm²该数据接口包括Heidenhain制造的同步EnDat编码器接口和Sick制造的异步Hyperface编码器接口.2个孤立的供给电源通过3号端子排用于所有的编码器类型.编码器ID参数可以设置同步或者异步电机的运行状态X4 24 V直流供给和输入端X4号端子排用于检测所有的24V信号. PMM系统为这些孤立的端子接口提供24V直流电源.在接线时,这些端线板的隔离端子可以连接到系统的不会产生危险和故障的部分.Pin 1+2 PMM24V电源供给Pin 3+4 PMM接地供给电源Pin 5 输出级供给 1 = activePin 6 标准输入 1 = active只用于单个的旋转编码器和增量编码器连接Pin 7 快速边缘触发,输入端瞬间位置精确检测Pin 8 正极快速中断0 = active轴的限位开关,自动防故障Pin 9 负极快速中断0 = active轴的限位开关,自动防故障Pin 10 顺桨状态0 = active自动防故障装置供给电源24 V DC (18 to 28 V)输入端最大28V high at U ≥15 VI = 15 mA at 24 V low at U ≤5 V最大响应时间 2 ms导线长度最大1.5 mm²口和Sick制造的异步Hyperface编码器接口.编码器ID参数可以设置同步或者异步电机的运行状态虚拟部分的接口包括3个用来检测正余弦的不同的输入端,在使用增量编码器时这些输入端也用于检测0位脉冲.这些虚拟信号的增量值产生一个高精度的速度信号(在允许的最大增值量范围之内).2个孤立的供给电源通过5号端子排用于所有的编码器类型.Connection = SUB-D15 jackX6 电机制动和温度传感器的电源供给.在测量范围-25℃到+155之间,其精度可达3℃误差之内.当输出级和电机控制被激活时,制动(30 V DC / 6 A)关闭.制动系统应该连接一个续流二极管.导线长度最大为1.5 mm²X8 直流母线输入端PMM 发出560V 的直流链电压作用于+Uz 和–Uz 上以供给PMC 伺服变流器.保护接地线必须连接到SL 端子排上. PMC_16 / 25: 导线长度最大10 mm² PMC_35 / 50: 导线长度最大16 mm²X9 电机输出端三种电机(ASM, SM or DC)输出端连接到9号端子排上,并且要遵循3相电机的相序.直流电机的电枢绕组连接到端口U 和W 上. 保护用地线必须连接到端口SL 上. 电机缆线的两端应接地PMC_16 / 25: 导线长度最大10 mm² PMC_35 / 50: 导线长度最大16 mm²元件展示LED's for device statusLED’s field bus status B每秒Field bus 1有一个短暂的断开周期以显示程序正常运行.Field Bus B IP开关field bus B的节点地址通过4到10位DIP开关来设置. 0和123节点地址在正常运行状态中不设置.Battery Modules PBS 电池单元PBS1-363-000这种锂电池单元是专门为高电流应用而设计的.根据系统的要求,必须配备8个串联的模块个2个并联的模块电池单元有一个内部电路导致单元自动放电.该单元需定期充电以防止内部电源耗尽而对电池造成的损害.A.电池未供电时,应在3个月内对其再充电.B.电池供电时, 应在2个月内对其再充电.技术参数1.标称电压: 36V DC2.卸载电压: 41V DC3.标称容量: 3Ah4.最大充电电压: 41V DC5.最大充电电流: 3A6.关闭充电所需电流: 0,3A7.最大放电电流: 90A (15 秒内)8.内部电阻: 在1 kHz时≤100 mOhm9.均压: U≥4.05V/个时激活电机介绍1.)介绍变桨系统所用的电机为3项异步电机,并且添加了制冷风扇,制动系统和一个绝对编码器。