大客车底盘车架结构及分析

12m客车车架结构设计及分析

摘要在客车整体结构中,车身既是承受各方向受力的承载受力单元,又是为乘客提供舒适服务的功能单元。

作为承载受力单元,车身在客车行驶过程中要承受着来自道路,乘客,车身自重及其它各种复杂载荷的共同作用。

客车式这种车身结构,它的显著特征是地板骨架和底盘车架焊接为一个整体。

通过在底盘车架左右纵梁上焊接支撑牛腿、连接板等底架构件,将车架和地板骨架通过焊接连接在一起,然后再与左/右侧车身骨架、前/后围车身骨架和顶盖骨架组焊成一个完整的车身六面体。

地板骨架和车架共同承关键词:公路客车,客车式车身,设计,有限元分析AbstractIn the bus structure, the body is bearing unit and functional unit. As bearingunit, body in the passenger car driving to pressure from roads and other variouscomplex load role. Car many important assembly components are body for thecarrier, so the body in the whole bus system occupies very important position, thestrength and stiffness of the direct influence on the bus service life and security.As a functional unit, the body should provide the driver with convenient workingenvironment, for the crew to provide comfortable riding environment, protectthem from bus when exercising vibration, noise, exhaust gas invasion and outside harsh climate; in the traffic accident, reliable body structure and occupant protection system helps to reduce the crew and pedestrian injuries caused by. Inrecent years, with the development of society and the improvement of economicKey Words:analysis Coach bus, Semi-integral body, Design, Finite element目录第1章绪论 (4)1.1研究背景 (4)1.2研究意义 (5)1.3 UG技术的发展概况 (5)1.4客车车身技术的研究现状 (6)1.5本论文的研究内容及目标 (7)第2章车身的总体设计 (8)2.1车身的总体设计方案 (8)2.2车辆布置形式 (9)2.3车身主要尺寸的确定 (9)2.4车辆质量参数的确定 (10)第3章客车车身UG建模 (12)3.1客车式长途客车车身底架建模 (13)3.2左侧骨架总成建模 (18)第四章车身结构有限元分析 (19)4.1车身模型的简化 (19)4.2车辆载荷工况分析 (19)4.2.1水平弯曲工况分析 (19)4.2.2紧急制动工况分析 (22)4.2.3极限扭转工况(右前轮悬空)分析 (24)4.2.4极限扭转工况(左前轮悬空)分析 (25)第5章 (27)论文总结 (27)第1章绪论1.1研究背景中国客车行业从上世纪70年代中期开始起步,经过40年的不断发展和国家汽车产业重点改造,通过引进国外先进技术和合资汽车企业,目前拥有自主研发新车型的能力。

客车车架

大型客车车身是由底骨架、左/右侧围骨架、前/后围骨架及顶围骨架等6大片骨架经组焊蒙皮而成,是一骨架蒙皮结构。

根据客车车身承受载荷程度的不同,可把客车车身概括地分为半承载、非承载、全承载式三种类型。

1、半承载式车身半承载式车身结构特征是车身底架与底盘车架合为一体。

通过在底盘车架上焊接牛腿、纵横梁等车身底架构件,将底盘车架与车身底架进行焊接连接,然后与左/右侧骨架、前/后围骨架及顶骨架组焊成车身六面体。

车身底架与底盘车架共同承载,因此称为半承载式车身。

2、非承载式车身非承载式车身的底架为独立焊制的,是矩形钢管和型钢焊制的平面体结构,比较单薄。

车身底架与左/右侧骨架、前/后围骨架及顶骨架组焊成车身六面体,漆后的车身要装配到底盘上,由底盘车架承载,因此称为非承载式车身。

3、全承载式车身全承载式车身底架为珩架结构,由矩形钢管和型钢焊制而成,底架与左/右侧骨架、前/后围骨架及顶骨架共同组焊成车身六面体。

漆后的车身采用类似轿车的装配工艺,在车身(底架)上装配发动机、前后桥、传动系等底盘部件,因此客车已无底盘车架痕迹,完全由车身承载,因此称为承载式车身.目前国内大型客车底盘车架多采用网格栏栅桁架式车架或无车架型式的全承载形式。

非承载式车身和承载式车身都有优缺点,使用在不同用途的汽车上。

一般而言,非承载式车身用在货车、客车和越野车上,承载式车身一般用在轿车上。

车身壳体按照受力情况可分为非承载式、半承载式和承载式车身三种。

非承载式车身和承载式车身按照有无刚性车架划分,什么叫车架,是首先要弄清楚的问题。

车架就是支承车身的基础构件,一般称为底盘大梁架。

发动机、变速器、转向器及车身部分都固定其上,它除了承受静载荷外还要承受汽车行驶时产生的动载荷,因此车架必须要有足够的强度和刚度,以保证汽车在正常使用时受到各种应力下不会破坏和变形。

车架有边梁式、钢管式等形式,其中边梁式是采用最广泛的一种车架。

边梁式车架由两根长纵梁及若干根短横梁铆接或焊接成形,纵梁主要承负弯曲载荷,一般采用具有较大抗弯强度的槽形钢梁。

客车车架结构

1客车车架总成的结构客车车架按结构型式可分为三种:纵梁式、格栅式及三段式。

纵梁式车架是由贯通前后的纵梁及若干横梁、用铆接或焊接方式连接成的刚性构架。

车架构件一般用低合金钢钢板冲压而成。

格栅式车架(承载底架) 是按整车布置要求设计的空间桁架结构,一般用薄壁矩形管或薄板件焊接而成。

三段式车架由纵梁式和格栅式组合而成,即前后段为纵梁式、中间为格栅式结构。

本文将对纵梁式车架构件的冲压工艺作一些介绍。

2车架纵梁与横梁的冲压工艺客车车架的产量多为中小批量,生产中大多采用一些通用机床、工装、模具,以适应客车多品种、小批量、特殊要求多的特点。

车架构件生产常用冲压工艺有:剪板机剪切下料、冲裁、弯曲、翻边等。

根据车架构件生产的特点,冲压生产中应注意以下几个方面。

2.1剪板机剪切下料根据要求将材料剪切成毛料,下料时应注意排料。

(1) 提高材料利用率。

剪板机下料一般剪为矩形毛料,排样类型为无搭边型。

车架构件生产中合理选择材料规格、合理排样具有很高的经济效益,材料利用率可达90% 以上。

(2) 注意材料纤维方向。

车架构件材料为热轧大梁钢板,板平面方向性比较明显,即材料轧制方向与宽度方向机械性能差别较大,下料时尽量避免后道工序的弯曲线与材料轧制方向相同,应成45°或90°角。

2.2冲裁冲裁是利用冲模使材料分离的一种冲压工艺,包括切断、落料、冲孔、切口等工序。

(1) 冲裁模间隙。

由于车架构件材料厚度厚、硬度高,设计时应尽可能地加大间隙以利于提高冲模的寿命。

冲裁模间隙常采用经验公式:c= m t 来确定,式中:c——单边间隙;t——材料厚度,mm;m ——系数,与材料性能及厚度有关,车架材料一般取8%~12% ,断面质量要求不高时,可以放大到12%~18%。

(2) 冲小孔凸模。

车架构件,特别是车架纵梁上有很多各种规格的安装孔,孔径常为<615~ 30,其中多数为<1015、<1215,大批量生产时可采用冲模一次冲孔、切边,中、小批量则可采用数控冲床逐个冲裁。

客车底盘设计★★★

客车底盘设计★★★客车底盘设计随着城市化的进程和人们对生活品质的追求,客车作为重要的公共交通工具,越来越受到人们的欢迎和关注。

对于客车来说,底盘是其重要的组成部分,底盘的设计直接影响到客车的性能和安全。

本文将从客车底盘设计的角度进行探讨。

底盘是客车的骨架,主要由梁、轴、弹簧、减震器、制动器、转向机构和驱动系统组成。

底盘的设计目的是使得客车具备足够的承载能力和稳定性,在道路上行驶时保证乘客的安全和舒适性,并且满足城市道路的通行要求。

客车底盘设计的要点有以下几个方面:1. 承载能力和稳定性客车是大型车辆,其载荷量和重心高度都较高,因此底盘的承载能力和稳定性显得尤为重要。

底盘的结构应具备稳定性,不能出现扭曲、变形等现象,同时要考虑客车行驶时的颠簸和冲击,必须严格控制底盘的弯曲和位移。

2. 舒适性和噪音控制客车底盘的结构和悬挂系统,对乘客的舒适性有很大影响。

底盘的弹簧和减震器的刚度和质量应该符合设计要求,以减少车辆颠簸和震动,并且降低车内的噪音。

此外,轮胎型号和胎面结构也对车辆的舒适性和噪音控制产生重要影响。

3. 制动性能客车的制动系统必须具备良好的制动性能,才能保障车辆在急刹车或紧急情况下的安全。

底盘的制动器与轮胎、制动片、刹车鼓等配件配合良好,才能保证客车制动性能的稳定和可靠性。

4. 匹配车身结构底盘与车身结构之间的匹配是客车设计的重要环节。

车身与底盘的配合性应该良好,使得车身和底盘的整个结构具备合理的协调性,在行驶时能更好的支撑和保障车身的稳定性。

5. 节能环保节能环保是现代客车底盘设计的重要理念。

底盘的设计应该具备优异的动力学性能和燃油经济性,以降低燃油消耗和减少排放,达到节能环保的目标。

客车底盘设计是一个包罗万象的工程,需要从多个角度进行综合考虑和优化。

只有在底盘设计过程中充分考虑以上要点,才能设计出性能和安全都良好的客车底盘,为人们的出行带来更多的便利和舒适。

大中客产品结构介绍

欧辉客车事业部

1

目

录

一、客车产品分类及结构 二、客车车身结构零部件介绍

概

述

在设计和技术特性上用于载运乘客及其随身行李,座位数大于9座的商用车辆称为客车。 客车是随着卡车的诞生而发展起来的,由于点对点运输的方便性,现已广泛用于长途客运、 旅游观光、城市交通、企业班车等多个领域。 国内客车行业自主开发、自主创新方面也有长足进步,在80年代,高档旅游客车还主要依 靠进口,但90年代以来,逐步以自制为主,并开始批量出口。品牌方面MAN NEOPLAN、 SETRA 、 VOLVO等引进技术占据了高档车市场,宇通、金龙等国内强势品牌则占据了市场的 主流。 大、中型客车作为商用车辆的一个分支,既有共同点,又有很多自身的特点,下面就大中 型客车及欧辉客车产品的相关知识作一介绍。

国内除了6米中巴及国外的一些校车还沿用此结构外,基本已淘汰。

2)、半承载式 将车身底架与车架采用刚性连接的方式结合,使车身窗下沿区域与车架共同参与承载,称 为半承载式结构 ;这是介于非承载与全承载之间的过渡结构,可减轻部分 整车重量,但由于有 车架,整车地板高度及行李仓布臵还是受到限制。 目前,为了使该结构满足布臵的需要,又发展出三段式车架结构,见附图,这是国内目前最 流行布臵结构。

车身骨架

典型城间客车半承载结构

底盘车架

典型城市客车半承载结构

欧辉第一代系列客车如城间客车BJ6880、6120、城市客车BJ6920、6121等为半承载结构

3)、承载式

为了进一步减轻 整车重量,目前国际上普遍采用 一种车架承载的承载式结构

应用在客车上的全承载车身技术是高 档豪华客车制造技术中的重要项目,欧 洲主流客车使用全承载式车身结构已经 很普遍。而在全承载客车领域,以德国 EVOBUS所属赛特拉品牌客车,仍然为 世界全承载车身技术的代表。全承载客 车具备三大优势:安全系数高、车身重 量轻、增大乘客空间

大客车底盘车架结构及分析

厦门丰泰国际新能源汽车有限公司大客车底盘车架结构及分析如果人们把发动机描述为汽车的心脏”,那么作为汽车重要组成部分的车架就可以称为汽车的骨骼”了。

车架是汽车所有总成零件生存”的载体,受力复杂。

通过行走系和车身的力都作用于车架上,车架结构的好坏及载荷分配是否合理是汽车设计成功与否的关键因素。

车架结构设计是否合理对汽车有着十分重要的意义,特别是客车底盘,在设计过程中不但要考虑各总成零部件的合理布置以及其可靠性、工艺性和维修的方便性,还要充分考虑最大限度地满足车身对底盘的特殊要求,如纵梁的结构、横梁及外支架的位置及连接方式、行李箱大小、地板高度和位置,等等。

对同样型号的客车底盘,不同的用户对车架的要求不尽相同,甚至有较大的差异。

这里着重分析大客车底盘车架的结构特点,阐述其设计要点。

一:大客车底盘车架的基本结构大客车底盘的车架一般包括直通大梁式、三段式和全桁架(无车架)式3种结构型式,分别与车身构成非承载式、半承载式和全承载式结构。

根据其不同的用途和工艺特点,车架与车身一般采用弹性或刚性连接。

现国内外大都采用刚性连接,以使车架与车身共同承载,受力趋于合理化,从而提高车辆的可靠性和安全性。

1 •直通大梁式该结构是传统的结构型式,采用槽形或矩型截面纵梁,有些车型还有加强副纵梁。

根据不同的要求,纵梁设计可前后贯通,也可前、中和后搭接成不同高度或不同宽度的结构,有些车型受后桥和地板高度要求的限制而在该处设计成结构复杂的“©型。

横梁结构一般采用“I型或双槽背对形成的“I型,有时也采用“G型横梁。

根据布置和总成的安装要求,同一车架可同时采用多种型式的组合和不同的横梁翼面,车架总成可设计成前后等宽或不等宽结构。

直通大梁式车架结构简单、工艺性好,但存在本身质量大、总成布置困难、受力不均匀和损坏后难以修复等缺点,主要用于城市公交和普通短途客运车辆。

2.三段式;该结构前、后段为槽形大梁,中段为桁架结构(行李舱区)。

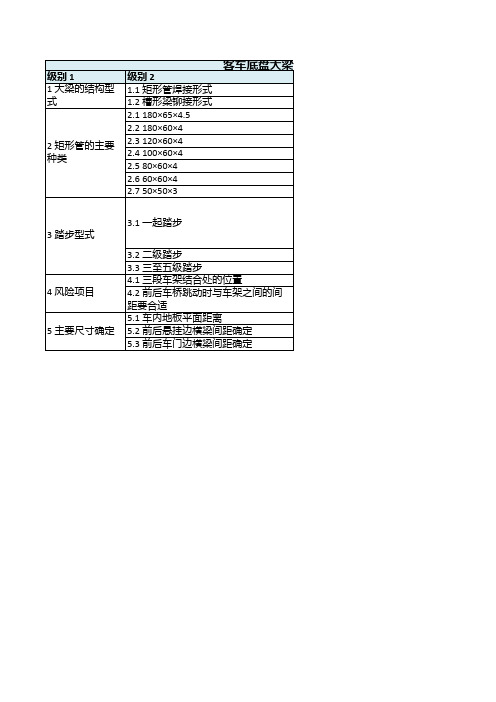

客车底盘大梁,悬挂及制动气路设计要素

2 矩形管的主要 种类

级别 2 1.1 矩形管焊接形式 1.2 槽形梁铆接形式 2.1 180×65×4.5 2.2 180×60×4 2.3 120×60×4 2.4 100×60×4 2.5 80×60×4 2.6 60×60×4 2.7 50×50×3

客车底盘大梁设计பைடு நூலகம்

3 踏步型式

3.1 一起踏步

4 风险项目 5 主要尺寸确定

3.2 二级踏步 3.3 三至五级踏步 4.1 三段车架结合处的位置 4.2 前后车桥跳动时与车架之间的间 距要合适 5.1 车内地板平面距离 5.2 前后悬挂边横梁间距确定 5.3 前后车门边横梁间距确定

底盘大梁设计

级别 3

3.1.1 踏步到地面的高度为360~400毫米 3.1.2 若车轮的静力半径为450毫米左右底盘大 梁上平面比车轮中心到低70毫米,且踏步做 3%的坡度(高度落差为20毫米) 3.2.1 每一级增加250毫米 3.3.1 每一级增加250毫米

大中型客车底盘设计标准

大中型客车底盘设计标准引言大中型客车底盘是指用于运输乘客的车辆底部结构。

其设计标准对于确保乘客的安全、舒适以及车辆的性能至关重要。

本文将介绍大中型客车底盘的设计标准,包括底盘结构、底盘参数、性能指标等内容。

底盘结构大中型客车底盘的结构应保证足够的刚度和强度,以承载车体所产生的各种荷载。

底盘结构通常包括以下几个部分:前悬挂系统前悬挂系统起到支撑车辆前部重量、吸收震动和提供悬挂姿态控制的作用。

常见的前悬挂系统包括独立悬挂和非独立悬挂两种形式,具体设计应根据车辆的使用条件和载荷要求进行选择。

后悬挂系统后悬挂系统主要起到支撑车辆后部重量和减震的作用。

常见的后悬挂系统包括多片弹簧、气囊弹簧和空气悬挂等形式,设计时需要考虑车辆的负荷情况和舒适性要求。

底盘横梁底盘横梁是底盘的主要承载结构,通常由钢材制成。

横梁的设计应满足强度和刚度要求,并在可能的情况下减小重量,以提高燃油经济性。

副车架副车架是底盘的重要组成部分,用于支撑车身、发动机和传动系统。

副车架的设计应保证足够的刚度和强度,以承担荷载并提供车辆的稳定性。

底盘参数大中型客车底盘的设计参数对于保证车辆的稳定性、行驶性能和操控性非常重要。

以下是一些常见的底盘参数:轴距轴距是指前后轴之间的距离,是影响车辆稳定性和操控性的重要参数。

通常情况下,较长的轴距会提高车辆的稳定性,但也会增加转弯半径。

前后轮距前后轮距是指左右两个前轮或后轮之间的距离。

前后轮距的选择应根据车辆的使用条件、操控性要求和行驶稳定性来确定。

接地间隙接地间隙是指车辆底部到地面的垂直距离。

适当的接地间隙可以提高车辆通过障碍物的能力。

总重总重是指车辆的整体重量,包括底盘和车体。

总重需要控制在合理范围内,以保证车辆的行驶性能和操控性。

前悬挂行程前悬挂行程是指前轮上下移动的最大距离。

较长的前悬挂行程可以提高车辆通过颠簸路面时的舒适性和稳定性。

后悬挂行程后悬挂行程是指后轮上下移动的最大距离。

较长的后悬挂行程可以提高车辆通过颠簸路面时的舒适性和稳定性。

客车车架结构分析

大连理工大学硕士学位论文客车车架结构分析姓名:***申请学位级别:硕士专业:车辆工程指导教师:***20051101大连理:II大学专业学位硕十学位论文图3.6车架的有限元模型F唔3.6FEAmodelofthebusframe图3.7车架的有限元模型Fig-3.7FEAmodelofthebusfr王吼e23.大连理工大学专业学位硕士学位论文本文采取的是后一种加载方式,即直接在有限元模型上加载。

其优点是:可直接将载荷施加在主节点上,而且不必担心约束扩展,可简单选择所有所需的节点。

然后指定适当的约束。

缺点是:修改有限元网格后载荷即无效,必须重新施加载荷;当节点,单元较多时,不便于使用选择方式施加载荷(表3.2给出了DD6900H2型大客车底盘的部分载荷参数,图3.8给出了加载后的模型)。

图3.8加载后的车架有限元模型n砌eFig.3.8FEAloadmodelofthebus具体的加载方法如下:(1)车架自身质量可以忽略不计。

总成及设备重量按集中载荷分配到相应的作用点上。

(2)载客汽车的驾驶员、乘员和座椅按额定载客人数(人员按65吲位计)、座椅间距和实际重量,按集中载荷分配到两纵梁相应的节点上。

(3)DD6900H2客车的行李仓位于客车的中部,按照载重量为330蚝的标准设计,在施加载荷时,按集中载荷分配到相应的节点上。

(4)不考虑钢板弹簧对车架的作用。

大连理工大学专业学何硕十学位论文图4.1弯曲工况车架变形图fr锄eFig.4.1Deformationofcrookedstatusofbus图4.2弯曲工况车架受力图Fig.4.2Forceofcrookedstatusofbusframe*29-刁有明:客车车架结构分析4.2扭转工况扭转工况主要考虑的是客车在行驶时一个车轮悬空而另一车轮抬高时施加在车身上的载荷情况“。

1,这是最严重的扭转工况,客车在承受此种载荷时一般是客车以低速通过崎岖不平路面行驶时发生的.在扭转工况条件下动载荷变化的非常缓慢可以看成是静态的,经验也证实了静动载扭转试验所测得的车架的薄弱部位是一致的。

大客车车身结构强度及刚度分析

大客车车身结构强度及刚度分析何志刚(江苏理工大学汽车学院,江苏镇江 212013)摘 要:用有限元法对某半承载式大客车车身刚度、强度进行了分析,用电测量技术对有限元模型进行了验证。

分析了车身骨架结构中杆件的布置位置及截面形状对整车性能的影响。

结果表明:在车身承受弯曲载荷时,其骨架结构的应力和变形均较小,而在弯扭组合工况下,骨架结构中的应力和变形均有大幅度的增加,最大变形量出现在开口较大的门窗附近。

通过与实验结果的对比分析,证明计算模型正确,计算结果可信,为对大客车车身的改进设计提供了一定的理论依据。

关键词:大客车;车身;有限元法;电测量中图分类号:U463 83 文献标识码:A 文章编号:1007 4414(2001)04 0004 031 客车车身的有限元计算模型[1]1 1 有限元建模的简化应用ANSYS 程序及车身结构模型化方面成功的经验,选取某半承载框架式结构的大客车为研究对象,该车整个骨架由矩形钢管以及钢板冲压件通过焊接而成。

建立模型时取各构件之间的连接点、集中载荷的作用点作为有限元计算模型的节点,并作了如下简化:略去功能件和非承载构件,以直梁单元分段模拟原曲梁。

对于两个靠得很近但并不重合的交叉连接点简化为一个节点处理。

!对截面的形状作适当的简化。

对于结构上的孔、台肩、凹槽、翻边在截面形状特性等效的基础上尽量简化,对截面特性影响不大的特征予以忽略。

∀车架是由一系列薄壁件组成的结构。

为符合实际情况,故用板壳单元来离散车架结构[2]。

对于边界条件的处理如下:钢板弹簧除了作弹性元件外,还起导向作用,因此其在各个方向上均有刚度,且其在其它方向上的刚度要比垂直方向上的刚度大得多。

故用刚性梁#柔性梁结构模拟钢板弹簧。

在约束处理中忽略轮胎的变形。

弯曲工况下,四车轮Z 向平动自由度被约束,左前轮另外自由度全部被约束,右前轮X 向平动自由度和右后轮Y 向平动自由度被约束。

左轮悬空弯扭工况下,左前轮6个自由度全部被约束,右前轮X 、Z 向平动自由度和右后轮Y 、Z 向平动自由度被约束。

汽车底盘车架结构设计分析

汽车底盘车架结构设计分析摘要:随着汽车技术的进步,人们对汽车乘坐舒适性的要求也越来越高。

汽车车架作为汽车的底盘重要承载件,与车身、悬架系统及发动机悬置相连,在提升汽车乘坐舒适性、底盘刚、强度和操控性的同时,也提高了装配便利性及设计通用性。

本文从汽车车架功能、结构类型特点出发,讨论车架主要尺寸的设计原则研究,以及车架三维模型主要依据,为同类型设计提供参考。

关键词:汽车;底盘;副车架;设计前言:车架——汽车各部件的安装基体,将汽车的各总成组合在一起成为一辆完整的汽车,即汽车发动机、底盘和车身等总成。

作为汽车行驶系统主要组成部分的汽车车架,它在行驶系统中的主要功用是:1)传递并承受着路面作用于车轮上的各种反力及各种反力所形成的力矩;2)尽可能地缓和不平路面对车身所造成的冲击和振动,以保证汽车行驶的平顺性。

汽车车架,整个汽车的基体,俗称“大梁”。

它除了要具有上述的功用外,在它的上面还要装汽车绝大多数部件和总成,支撑着簧上所有有关零件的重量,如发动机、离合器、变速器、转向器、非承载式车身和货箱等,并承受着传给它的各种力和力矩。

所以汽车车架的设计应具有足够的强度和合适的刚度。

同时,还应尽量降低汽车的重心、获得较大的前轮转向角,保证汽车行驶时的稳定性和转向的灵活性,即保证汽车能有足够的弯曲强度和扭转刚度。

汽车车架在设计时之所以应具有足够的强度、弯曲刚度、扭转刚度及尽量减轻重量, 汽车拥有足够的强度可以保证:在各种复杂受力情况下车架不会被损坏;可以有足够的抗疲劳强度,保证汽车在大修的里程里,车架不至于严重的疲劳损坏。

拥有足够的弯曲刚度可以保证汽车在各种复杂受力的使用条件下,固定在车架上的各种总成不至于因为车架的受损而遭到损坏或失去正常的工作能力。

商用货车车架的最大弯曲挠度应小于10mm。

适当的扭转刚度可以让汽车行驶于不平路面时,保证汽车对路面不平度的适应性,提高汽车的平顺性和通过能力,所以要求车架具有合适的扭转刚度。

客车底盘设计知识

发动机的编号规则 内燃机的编号规则按:GB/T 725-2008要求进行编号。 发动机的型号一般包括四部分(表示方法见下图1) 注:1)内燃机型号由阿拉伯数字、汉语拼音字母或国际通用的英文缩略字母组成。 2)型号编制应优先选用相应规定字母,允许制造商根据需要选用其它字母,但不得 与相关规定字母重复。符号可重叠使用,但应按上图顺序表示。 3)发动机的型号应简明,第二部分规定的符号必须表示,但第一部分、第三部分及 第四部分符号允许制造商根据具体情况增减,同一产品的型号应该一致,不得随意更改。 4)由国外引进的内燃机产品,允许保留原产品或在原型号基础上进行扩展。经国产 品宜按GB/T 725—2008标准规定。

A 前置发动机客车底盘的优劣 优点构简单,维修方便. 3) 整车通过性能好.发动机冷却效果佳,通风好。 缺点: 1)车内噪声大. 2)客车底盘无法降低,影响车内布置. 3)前后轴荷分配不太合理,前轴太重.

欧V新能源客车技术中心 2011.07

客车底盘基础知识

壹

贰

叁

肆

伍

目录

客车底盘总概 发动机及动力系统附件 底盘

传动系

行驶系

转向系

制动系 其它

客车底盘基础知识—底盘总概

一:客车底盘总概 客车底盘 底盘的作用是支承、安装汽车发动机及其各部件和总成,形 成客车的体总造型并接受发动机的动力,使汽车产生运动,并保证客车正常 安全的行驶. 客车底盘由动力系统、行驶统、转向系统和制动系统等四部分组成。 客车底盘是以卡车底盘为基础结合客车的使用特点重新匹配后形的。 在我国,真正意义上的客车专用底盘到80年代才诞生.随着我国经济的发 展,专用客车底盘的发展很快,在技术性能、可靠性、安全性、舒适性等方 面都有了特大的进步.在整车成本构成中、中、低档客车底盘约占总成本的 一半,豪华车约占总成本的40%.底盘的性能直接决定了整车性能。 客车底盘的分类 1: 客车底盘根据动力系统在底盘上的安装位置可分为:发动机前置、 中置和后置客车底盘三大类。目前大、中型客车主流产品都是采用后置客车底 盘。我公司客车主要以后置客车为主. 这三类客车底盘在性能上各有优劣.在设计时,可以根据客车不同的要 求综合考量.

底盘分析报告

底盘分析报告1. 引言底盘是汽车的重要组成部分,也被称为底部车身结构。

它承载了车辆的重量,支撑着车辆的动力系统、悬挂系统和转向系统。

底盘的结构和性能直接影响着汽车的操控性、稳定性和安全性。

本报告将对底盘进行分析,并对其结构和性能进行评估。

2. 底盘结构分析底盘通常由车体、底板、底梁、纵梁、横梁、支撑结构等部分组成。

•车体:车体是底盘的基础,它包括车顶、车底和车侧板。

车体由高强度钢板焊接而成,具有足够的刚性和承载能力。

•底板:底板是底盘的底部结构,它承受着车辆的重量和外部冲击力。

底板通常由厚度较大的钢板制成,以提供强大的抗弯刚度和抗变形能力。

•底梁:底梁是底盘的主要支撑结构,它连接车体和悬挂系统,承担着悬挂系统的重量和动力传递。

底梁通常由高强度钢材制成,以提供足够的刚性和强度。

•纵梁:纵梁是底盘的主要纵向支撑结构,它位于底盘的两侧,并沿着车辆的纵向延伸。

纵梁通常由厚度较大的钢板制成,以提供足够的纵向刚度和强度。

•横梁:横梁是底盘的主要横向支撑结构,它连接纵梁,并支撑着车辆的底部设备和系统。

横梁通常由钢材或铝合金制成,以提供足够的横向刚度和强度。

•支撑结构:支撑结构包括前横梁、后横梁和螺旋弹簧等部分,它们提供了额外的支撑和减震功能。

3. 底盘性能评估底盘的性能对汽车的操控性、稳定性和安全性具有重要影响。

下面对底盘的关键性能进行评估。

•刚性:底盘的刚性是指其抗弯刚度和扭转刚度。

较高的刚性可以减少底盘的变形和抖动,提高车辆的操控性和稳定性。

•强度:底盘的强度决定了其承载能力和抗冲击能力。

具有高强度的底盘可以承受更大的载荷和外部冲击力,提高车辆的安全性。

•减震性能:底盘的减震性能直接影响着车辆的乘坐舒适性和稳定性。

较好的减震性能可以降低底盘的振动和不稳定性,提高车辆的行驶平稳性。

•绝缘性能:底盘的绝缘性能是指其隔音和隔热能力。

较好的绝缘性能可以降低外界噪音和热量的传递,提高车辆的乘坐舒适性。

•舒适性:底盘的舒适性是指对乘坐者的震动和噪音的影响程度。

客车车架结构

1客车车架总成的结构客车车架按结构型式可分为三种:纵梁式、格栅式及三段式。

纵梁式车架是由贯通前后的纵梁及若干横梁、用铆接或焊接方式连接成的刚性构架。

车架构件一般用低合金钢钢板冲压而成。

格栅式车架(承载底架) 是按整车布置要求设计的空间桁架结构,一般用薄壁矩形管或薄板件焊接而成。

三段式车架由纵梁式和格栅式组合而成,即前后段为纵梁式、中间为格栅式结构。

本文将对纵梁式车架构件的冲压工艺作一些介绍。

2车架纵梁与横梁的冲压工艺客车车架的产量多为中小批量,生产中大多采用一些通用机床、工装、模具,以适应客车多品种、小批量、特殊要求多的特点。

车架构件生产常用冲压工艺有:剪板机剪切下料、冲裁、弯曲、翻边等。

根据车架构件生产的特点,冲压生产中应注意以下几个方面。

2.1剪板机剪切下料根据要求将材料剪切成毛料,下料时应注意排料。

(1) 提高材料利用率。

剪板机下料一般剪为矩形毛料,排样类型为无搭边型。

车架构件生产中合理选择材料规格、合理排样具有很高的经济效益,材料利用率可达90% 以上。

(2) 注意材料纤维方向。

车架构件材料为热轧大梁钢板,板平面方向性比较明显,即材料轧制方向与宽度方向机械性能差别较大,下料时尽量避免后道工序的弯曲线与材料轧制方向相同,应成45°或90°角。

2.2冲裁冲裁是利用冲模使材料分离的一种冲压工艺,包括切断、落料、冲孔、切口等工序。

(1) 冲裁模间隙。

由于车架构件材料厚度厚、硬度高,设计时应尽可能地加大间隙以利于提高冲模的寿命。

冲裁模间隙常采用经验公式:c= m t 来确定,式中:c——单边间隙;t——材料厚度,mm;m ——系数,与材料性能及厚度有关,车架材料一般取8%~12% ,断面质量要求不高时,可以放大到12%~18%。

(2) 冲小孔凸模。

车架构件,特别是车架纵梁上有很多各种规格的安装孔,孔径常为<615~ 30,其中多数为<1015、<1215,大批量生产时可采用冲模一次冲孔、切边,中、小批量则可采用数控冲床逐个冲裁。

客车车架及车身骨架设计

客车车架及车身骨架设计车架设计车架是整个客车的基体,其功用是支承、连接汽车各个总成的零部件,承受来自车内外的各种载荷,并在很大程度上决定了客车总体的布置型式。

现代很多客车都有作为整车支承的车架,车上绝大多数的部件和总成都是通过车架来固定其位置的。

对于由车身骨架承担载荷的客车,称为承载式客车,一般采用桁架式车架结构,现代客车正逐步向这种承载车身形式发展。

车架的结构形式首先应满足汽车总布置的需要。

汽车在复杂多变的道路上行驶的时候,固定在车架上的各总成和部件之间不应发生干涉。

当汽车在崎岖不平的道路上行驶时,车架在载荷的作用下可产生扭转变形以及在纵向平面内的弯曲变形,当一边车轮遇到障碍时,还可能使整个车架扭曲成菱形。

这些变形将会改变安装在车架上的各部件之间的相对位置,从而影响其正常工作。

因此,车架应具有足够的强度和适当的刚度。

为了使整车轻量化,要求车架质量尽可能的小些。

此外,降低车架的高度以使得汽车质心位置降低,有利于提高汽车的行驶稳定性,这一点对客车来说尤为重要。

客车行业在发展初期,其底盘车架主要始于货车二类底盘的改装,形成了长头客车。

随着时间的推移,有了后来在货车三类底盘上进行改装的过程,并进一步形成专用的客车底盘。

后来对车架的结构进行了改变和发展,形成了分段式车架结构的底盘,这样就可以降低城市客车地板的高度,对长途和旅游客车来说则是为了获得较大的行李舱。

随着全承载车身技术的出现,又形成了适应承载车身的不同类型的各种客车底盘,其底盘车架一般采用桁架式结构。

1、三类底盘的车架改装上世纪80年代前后,我国的客车基本上是以中型载货汽车的三类底盘改装而形成的。

不管作为城市客车还是作为长途客车,其地板高度较高,踏步级数一般是3-4级。

车架型式大部分采用梯形车架(图5-25),也就是纵梁直通式结构,或在此基础上外加牛腿(即支撑梁);极少数也采用横梁直通式车架,这种车架为纵梁分段与直通横梁以加强角撑板铆接或焊接而成。

中型客车底盘总布置设计

中型客车底盘总布置设计摘要客车底盘的总布置设计在客车设计中具有重要作用。

本文对中型客车底盘各主要部件进行选择及布置设计并对相应的参数进行了选取和计算,在此基础上完成底盘总体布置设计。

设计过程中,在给定客车类型、部分参数及驱动形式的情况下,对中型客车底盘进行选件布置;依据所确定的轴数、驱动形式、发动机的功率及汽车底盘布置形式,并考虑到商用车的舒适性及其对商用车的基本性能的要求来进行了汽车主要尺寸参数和性能参数的选取和计算,在此基础上选取并确定了底盘各部件的动力总成、制动系及转向系等。

最后参考了同类车型的底盘总布置方案来对所设计的中型客车进行底盘总布置,并绘制了底盘的总布置图。

本文在底盘的设计过程中,为了保证汽车驾驶的舒适性和安全性,对转向系的运动干涉问题进行了校核。

在分析过程中采用了图解法,对转向系在向左、向右时的不同情况进行校核,并测试其合理性,最后的分析结果表明,所设计的转向机构匹配合理,切合实际。

关键词:客车;底盘;总布置;客车设计AbstractThe total passenger car chassis layout design of the bus plays an important role. In this paper, medium-sized passenger car chassis of the main components to choose the design and layout and the corresponding parameters are selected and calculated, on the basis of the completion of the overall layout design of the chassis. The design process, the passenger in a given type, someform of driver parameters and circumstances, to carry out medium-sized passenger car chassis layout options; based on the axis defined by the number of forms-driven, engine power and chassis layout of the form, taking into account the commercial vehicles and the comfort of the basic performance of the commercial requirements of the main dimensions of the vehicle parameters and performance parameters of the selected and calculated, on this basis to select and identify the various parts of the chassis powertrain, brake system and such as steering. Finally, with reference to the same general layout chassis model program to medium-sized passenger cars designed to carry out general layout chassis and a total mapping of the chassis layout.On the course of the design of the chassis, in order to make sure the comfort and the safety of the automobilism, we check the interference movement of the steering system. On the course that we use the graphical method, check the different case when the steering system turn left or right. The analysis results indicate that all the design of the steering system are matching with reason and practicableness.Key words:Bus;Chassis;Layout;Bus Design目录第1章绪论 (1)1.1 中型客车底盘概述 (1)1.1.1 中型客车底盘的发展现状 (1)1.1.2 中型客车底盘设计要求 (1)1.2 本论文研究的内容 (2)第2章主要参数及各部件的确定 (4)2.1 底盘总体设计的特点和要求 (4) 2.2 汽车形式的选择 (4)2.3 中型客车主要参数的选择 (5)2.3.1 主要尺寸参数的确定 (5)2.3.2 主要质量参数的确定 (6)2.3.3 主要性能参数的确定 (7)2.4 发动机的选择 (11)2.4.1 发动机形式的选择 (11)2.4.2 发动机主要性能指标的选择 (11) 2.4.3 发动机的悬置 (12)2.5 传动系统 (13)2.5.1 驱动桥形式的选择 (13)2.5.2 离合器的选择 (13)2.5.3 变速器的选择 (15)2.5.4 传动轴的选择 (16)2.6 行驶系统 (16)2.6.1 车架的形式 (17)2.6.2 悬架的计算及形式的确定 (17) 2.6.3 轮胎的选择 (19)2.6.4 后桥的选择 (19)2.7 转向系统 (20)2.7.1 前轴 (21)2.7.2 转向器的选择 (21)2.7.3 转向助力装置 (21)2.8 制动系统 (22)2.8.1 行车制动 (23)2.8.2 驻车制动 (24)2.8.3 辅助制动 (24)第3章总体布置 (25)3.1 整车布置的基准线 (25)3.2 发动机的布置 (26)3.3 传动系的布置 (26)3.4 转向装置的布置 (27)3.5 悬架的布置 (28)3.6 制动系的布置 (29)3.7 踏板的布置 (30)3.8 车架总成的布置 (30)3.9 油箱和蓄电池的布置 (31)第4章运动校核 (32)4.1 原理与计算 (32)4.2 作图方法 (32)第5章平顺性分析与悬架匹配分析 (34) 5.1 客车平顺性概述 (34)5.2 客车等效振动分析 (34)5.3 客车车身加速度的幅频特性 (36) 5.4 悬架弹簧动挠度的幅频特性 (37) 5.5 相对动载的幅频特性 (38)第6章结论 (40)参考文献 (41)致谢 (42)附录Ⅰ (43)附录Ⅱ (47)第1章绪论1.1中型客车底盘概述客车底盘技术是整车技术的关键,它直接影响客车的动力性、经济性、安全性、舒适性、环保性等性能,换句话来说,底盘技术的好与坏影响着用户对客车的评价,也决定了客车的质量。

客车基础知识简介(底盘)

客车基本结构简介—底盘

4、柴油机转速低于汽油机 原因:1)由于柴油机的压缩比高,所以其受到的机 械负荷较大,故其零部件的质量需较大,导致运 动时惯性力较大。 2)汽油机可燃混合气的混合时间和质量优于 柴油机。 5、柴油机运转噪音高,但有害气体的排放优于汽油 机,而微粒排放较高。 6、柴油机启动困难,汽油机易启动。

客车基本结构简介—底盘

(二)速度特性制取步骤(汽油机为例) 1 )发动机预热,将点火提前角、水温( 80 ~ 95 ℃)、油 温(80℃左右)保持最佳。 2 )将油门固定在某一位置后,先将发动机满负荷稳定运 转在最低转速处,此时即为试验的起点。记录耗一定量 燃油所需要的时间、测功器读数、转速。 3 )依次减少发动机负荷,使其转速增加,根据发动机所 选择的转速间隔,使发动机稳定工作在某一转速处,再 进行此时数据记录。如此试验几个点,到发动机功率开 始下降为止。 4 )在坐标上描点。(横坐标发动机曲轴转速,纵坐标为 发动机的功率、转矩、有效燃油消耗率等)

客车基本结构简介—底盘

单缸四冲程汽油机的工作原理 1、进气冲程 活塞:从上止点移动到下止点 气门:进气门打开,排气门关闭 曲轴:旋转从 0℃A~180℃A 进气终了压力:pde=0.075~0.09 Mpa 进气终了温度:Tde=370~400 K 2、压缩冲程 活塞:从下止点移动到上止点 气门:进气门关闭,排气门关闭 曲轴:旋转从180℃A~360℃A 压缩终了压力:pco=0.8~2.0 Mpa 压缩终了温度:Tco=600~700 K

客车基本结构简介—底盘

内燃机的基本工作原理及总体 构造

1、有关汽车发动机的名词术语 2、四冲程内燃机的工作原理 3、二冲程内燃机的工作原理 4、汽车发动机的总体构造

客车基本结构简介—底盘

057-客车底盘车架有限元分析计

客车底盘车架有限元分析计算胡爱华杨鹏中国三江航天集团特种车辆技术中心客车底盘车架有限元分析计算胡爱华杨鹏(中国三江航天集团特种车辆技术中心)摘要:车架的受力计较复杂,通过有限元分析可以全面了解车架各部件对整体强度、刚度的影响并对其进行优化设计。

以保证车架具有足够的强度、刚度满足结构安装的需要以及具有一定的柔度以满足良好的行驶性能的需要。

对某中型客车车架进行了行驶工况和制动情况下的强度与刚度分析。

Abstract:Force acted on frame is very complicated. Effects of various frame components on the entire stress and stiffness can be fully analyzed by finite element analyze and optimization design of the frame can be carried out to assure enough stress and stiffness to meet requirements of structural installation, as well as flexibility to meet requirements of riding performance. In the paper, analysis of stress and stiffness of a medium truck frame under riding mode and braking mode are done.引言车架是车辆底盘系统中的重要安全件,车架的受力比较复杂,传统计算方法已不能满足现代设计的需要。

通过有限元分析可以全面了解车架各部件对整体强度、刚度的影响并对其进行优化设计。

车架应有足够的强度,以保证其有足够的可靠性与寿命;车架也应有足够的弯曲刚度,以使装在其上的有关机构之间的相对位置在汽车行驶过程中保持不变;同时具有一定的柔度以满足良好的行驶性能的需要。

客车底盘设计★★★

客车底盘设计★★★客车底盘是客车的一个重要组成部分,其设计和制造直接影响到车辆的运行性能、安全性和寿命。

因此,对于客车底盘的设计,需要全面考虑各种因素,做到科学规划、合理布局和精良制造,以确保其在使用中的稳定性、耐用性和安全性。

一、客车底盘的结构客车底盘通常由车架、悬架、动力传动系统、制动系统和轮胎五个部分组成。

车架是客车底盘的支撑结构,由前、中、后三部分组成,前部连接车头,后部连接驱动桥和悬架系统。

悬架系统是支撑客车整车质量的重要组成部分,其主要作用是缓冲车辆在行驶过程中的震动,保证乘客乘坐的舒适性和车辆的稳定性。

动力传动系统是客车底盘的重要组成部分,其作用是将发动机产生的动力通过传动轴传递到驱动桥,驱动后轮转动,使车辆前进。

制动系统是保证客车行驶安全的关键组成部分,包括油压制动和机械制动两种,其中油压制动又分为气液式制动和液力式制动。

轮胎是客车底盘的重要部分,直接与道路接触,负责承受车辆的重量和行驶的冲击力。

二、客车底盘的设计要点1、稳定性:客车底盘的稳定性是设计的重点之一。

通过减小重心高度、延长轴距和加强车架刚性等方式来提高底盘的稳定性,从而使车辆能够在高速行驶和急转弯等情况下保持稳定。

2、可靠性:客车底盘的可靠性是其设计的另一个重要因素。

整个底盘系统的各个部件需要进行尺寸、强度、材料、制造和安装等方面的合理设计,以确保其在使用中不易出现故障和损坏,从而延长车辆的使用寿命。

3、安全性:客车底盘的安全性是设计的重要目标之一。

在客车底盘的设计和制造过程中,需要充分考虑乘客和车辆在运行过程中的安全,包括制动系统的设置、车架的强度、轮胎的选择和悬挂系统的优化等方面。

4、经济性:客车底盘的经济性是设计的一个重要方面。

需要在稳定性、可靠性和安全性等方面的基础上,进一步考虑降低制造成本和维护成本,以确保客车底盘的竞争力和市场需求。

三、客车底盘的制造工艺客车底盘的制造工艺包括五大部分:车架制作、悬挂系统制作、动力传动系统制作、制动系统制作和轮胎制作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大客车底盘车架结构及分析

作者:中国商用车辆网 来源:中国商用车辆网 日期:2004-01-18 浏览量:687 次

如果人们把发动机描述为汽车的“心脏”,那么作为汽车重要组成部分的 车架就可以称为汽车的“骨骼”了。

车架是汽车所有总成零件“生存”的载 体,受力复杂。

通过行走系和车身的力都作用于车架上,车架结构的好坏及载 荷分配是否合理是汽车设计成功与否的关键因素。

车架结构设计是否合理对汽 车有着十分重要的意义,特别是客车底盘,在设计过程中不但要考虑各总成零 部件的合理布置以及其可靠性、工艺性和维修的方便性,还要充分考虑最大限 度地满足车身对底盘的特殊要求,如纵梁的结构、横梁及外支架的位置及连接 方式、行李箱大小、地板高度和位置,等等。

对同样型号的客车底盘,不同的 用户对车架的要求不尽相同,甚至有较大的差异。

这里着重分析大客车底盘车 架的结构特点,阐述其设计要点。

大客车底盘车架的基本结构

大客车底盘的车架一般包括直通大梁式、三段式和全桁架(无车架)式 3 种 结构型式,分别与车身构成非承载式、半承载式和全承载式结构。

根据其不同 的用途和工艺特点,车架与车身一般采用弹性或刚性连接。

现国内外大都采用 刚性连接,以使车架与车身共同承载,受力趋于合理化,从而提高车辆的可靠 性和安全性。

1.直通大梁式 该结构是传统的结构型式,采用槽形或矩型截面纵梁,有些车型还有加强 副纵梁。

根据不同的要求,纵梁设计可前后贯通,也可前、中和后搭接成不同 高度或不同宽度的结构,有些车型受后桥和地板高度要求的限制而在该处设计 成结构复杂的“Ω”型。

横梁结构一般采用“I 型或双槽背对形成的“I”型, 有时也采用“○”型横梁。

根据布置和总成的安装要求,同一车架可同时采用 多种型式的组合和不同的横梁翼面,车架总成可设计成前后等宽或不等宽结 构。

直通大梁式车架结构简单、工艺性好,但存在本身质量大、总成布置困 难、受力不均匀和损坏后难以修复等缺点,主要用于城市公交和普通短途客运 车辆。

2.三段式

该结构前、后段为槽形大梁,中段为桁架结构(行李舱区)。

根据不同的车 型和承载情况,采用不同规格的异型钢管焊接成箱形框架结构,通过焊接(或焊 接和铆接)同前后大梁连接在一起。

对于钢板弹簧悬架,中间桁架一般不超过 悬;架安装区域;但对于空气弹簧悬架,为增加行李箱容积,有些底盘的中间 桁架超过悬架安装区,只有操纵区和发动机区域用较短的槽形大梁。

该结构在国内外被普遍应用于旅游车、长途高速客运大客车,国内开发和 引进的豪华大客车基本都采用这种结构型式。

该结构易于设计制造,增大了行 李箱的容积,但前后纵梁与桁架的连接—复杂,工艺性要求高。

3.全桁架式 该结构是现代大客车用车架的发展:趋势,是由无车架底架和车身骨架共 同组成的客车承载结构,均采用异型钢管焊接而成。

利用有限元法设计,可使 其受力分布均匀合理,结构安全可靠。

该型式车架已被部分豪华旅游客车采 用,其优点为: ⑴质量轻,能合理承受所有的载荷。

⑵尺寸结构灵活,便于合理地布置各总成和零部件,并能最大限度地增大 行李箱的容积。

⑶局部损坏后维修方便,可灵活替换损坏区。

⑷能充分满足客车对底盘车架的特殊要求。

但该车架零件多,技术工艺要求严格,生产成本高,而且焊缝多,降低了 允许应力。

大客车底盘车架结构设计要点

目前,国内外生产的大客车,其车身与底盘的车架几乎都是刚性焊接在一 起的,共同承受各方面的力。

车架结构的设计应在保证其性能的前提下,最大 限度地满足车身对底盘车架的要求。

车架受力复杂,纵梁和横梁截面形状和连 接方式各式各样,要设计出结构合理和可靠实用的客车底盘车架,除通过理论 计算和有限元分析外,还应注意以下几个方面的问题。

⑴充分考虑各总成零部件的总体布置要求,最大限度地满足车身对底盘的 要求。

⑵大客车车架纵梁和横梁应采用抗弯强度大的槽形截面 16MnL 汽车用大 梁,根据不同的要求和布置需要,截面尺寸可不尽相同。

⑶横梁和纵梁的连接方式是大客车车架设计考虑的重要方面,包括: ①横梁和纵梁的上下翼面连接。

该型式可提高纵梁的抗扭刚度,但易产生 约束扭转,造成纵梁翼面出现较大的应力。

由于客车车身与车架共同承载,因 此可以采用。

②横梁与纵梁的腹板连接。

该型式刚度差,必须相应加强车架刚度。

大客 车车架不适合使用。

③横梁与纵梁的腹板和下翼面同时连接。

该型式具有前 2 种型式柔性抗扭 和刚性抗弯的综合特点,是大客车车架横梁和纵梁最好的连接形式。

⑷横梁与纵梁连接时,横梁端部具有最大的应力,为避免局部区域出现过 大的连接负荷应力,应通过力口宽断面以尽可能增大连接区域。

⑸为提高车架的抗弯曲刚度,承受更大的载荷,在直大梁搭接处及三段式 的前、中、后连接处必须焊接加强板。

加强板的厚度不能大干纵梁厚度,且材 质相同。

面积较大时,应采取塞焊、铆接或者螺栓连接加周边断续焊等。

⑹悬架为高负荷区,在钢板弹簧支架传力处应有加强横梁,或采用加力筋 板和箱状件加强而构成的受剪结构,且该处纵梁不能对接。

⑺等高度纵梁的对焊应远离高负荷区,一般采用 45 度斜焊缝,要打坡口, 且有材质相同、厚度不大于纵梁的加强板。

⑻车架纵梁的钻孔要远离焊缝,一般禁止在翼面上钻孔,若特殊需要,应 尽量靠近腹面,禁止在纵梁弯曲区域内钻孔。

⑼为满足客车车架总体布置要求,可合理地在纵梁翼面上切槽,但切槽深 度不能大于翼面宽度的 2/3。

MAN A55、A62 及重汽公司开发生产的 E12 等型号 大客车底盘均有这样的设计。

⑽横梁和外支架应尽量增力口合理的减重孔。

⑾采用封闭型材的刚性抗扭车架,应使用焊接连接,横梁可采用管材,插 入纵梁中焊接。

大客车底盘车架并不是简单拼凑而成的,只有全面了解整车的布置和载荷 分布情况,通过计算并借鉴国内外先进成熟的经验,才能设计出结构合理、可 靠性安全性高及满足车身要求的大客车底盘车架。

。