聚合物合成原理和工艺ppt课件

合集下载

北京化工大学-聚合物合成与制备课件-碳材料部分-(7)

24.5

胺

4. 添加剂

能够起到增加或降低活性种活性、提高或降 低聚合反应速度、调节聚合物微观结构、 共聚竞聚率和在非极性溶剂中负离子活性 种的缔合或解缔、达到活性聚合物偶联或 活性末端官能化等目的。所以,添加剂包 括微观结构调节剂、戴帽剂、解缔剂、偶 联剂等。实际上许多添加剂能够同时起到 多种作用,因此,聚合体系对添加剂的选 择需进行综合考虑。

CH2 =CH C = CH2 CH3

Ip

CH3 CH2 =C C = CH2

CH3

CH2 =CH

St

CH2 =CH

- Cl

CH2 =CH

N

CH2 =CH

N

杂原子负离子为活性种的阴离子聚合单体

CCl3CH = O

CnH2nCH = O

(n=0,1, 2, 3)

(CH3)2C = O

R CH - CH2 O

1. 共轭二烯烃负离子聚合 丁二烯聚合物的微观结构

CH2=CHCH=CH2

( CH2 CH = CH CH2 )

1,4-PB

( CH2 CH ) CH CH2

1,2-PB

( CH2

H

C=C

H

CH2 )

Trans-1,4-PB

H

H

C=C

( CH2

CH2 )

Cis-1,4-PB

异戊二烯聚合物结构

CH3 CH2=CHC=CH2

(R=H, CH3, C6H5)

CH2 - CH2

R1

-[Si - O -]x R2

CH2 - S

(R1, R2=H, CH3, C2H5, C6H5)

CH2 - CH2

H2C

CH2

合成橡胶PPT课件

活化剂

还原剂 螯合剂

硫酸亚铁 雕白粉

EDTA

缓

冲

剂

磷酸钠

聚合温度

反应条件

聚合物合成工艺学多媒体课件

转 化 率,% 聚合时间,h

配方I 70 30 0.20 200 4.5 0.15 0.08 0.05 0.15

0.035 0.08

5 60 7-12

配方II 72 28 0.16 195 4.62 -

SBR

丁苯橡胶: 由1,3-丁二烯

与苯乙烯共聚而得 的高聚物,简称 SBR,是一种产量 和消耗量最大的通 用橡胶。

聚合物合成工艺学多媒体课件

概述

工业生产方法

第二节 丁苯橡胶 广泛应用

溶液聚合

乳液聚合

烷丁 基苯 锂橡 溶胶 液 聚

胶醇 烯 溶 液 聚 丁 苯 橡

1 4-

高丁 反苯 式橡 聚胶 ,

锡丁 偶苯 联橡 溶胶 液 聚

31

38

第三节 顺丁橡胶

顺丁橡胶溶液聚合的生产工艺

二、生产原理与工艺

生产中存在的问题-----挂胶现象(聚合中普遍性问题)

危害

挂胶发生在搅拌轴、釜壁上及管道内壁,严重影响聚 合,产生产事故,甚至停车。

产生 原因

1.原料纯度;2.催化剂种类和用量:Al/B↑,挂胶严重; 3.溶剂种类与用量;4.聚合温度:T↑,挂胶严重;5.聚合釜结 构、搅拌情况及釜壁光洁度。

国防、聚交合通物及合日成常工生艺活学中多。媒体课件

一、橡胶的类型

第一节 概述

聚合物合成工艺学多媒体课件

轮胎制品

一、橡胶的类型

第一节 概述

聚合物合成工艺学多媒体课件工业制品

二、橡胶的特性

高分子合成与聚合方法课件.ppt

当1cm3的液态单体呈正方形排列时, 其表面积为6c m2;呈圆球形状时, 其表面积为4.84cm2.如果将1cm3液态 单体分散成直径为1μm的圆球时,圆 球的总数高达1.91x1012个;其总表面 积为6X104c m2,即较一个圆球的总 表面积增大12000多倍。

• 如果分散成直径为0.1μm的圆球,则其总 表面积为6X105cm2,即增大120000倍以上 。在此情况下,由于物质的表面积大大增 加,因此与表面现象有关的一些性质,如 表面活性大为增加,所以高分散性的粉状 金属,例如骨架镍、活性金属铝等暴露于 空气中都会产生自燃现象。

乳液聚合法不仅用于合成树脂的生产, 合成橡胶中产量最大的品种丁苯橡胶, 目前绝大部分也是用乳液聚合方法进 行生产。

合成树脂生产中采用乳液聚合方法的有: 聚氯乙烯及其共聚物、聚醋酸乙烯及 其共聚物、聚丙烯酸酯类共聚物等。

合成橡胶生产中采用乳液聚合方法的有 丁苯橡胶、丁腈橡胶、氯丁橡胶等。

“种子聚合”

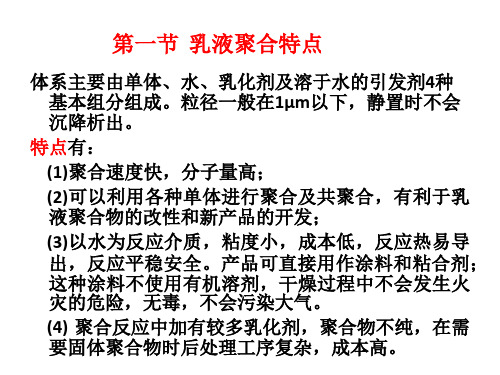

第一节 乳液聚合特点

体系主要由单体、水、乳化剂及溶于水的引发剂4种 基本组分组成。粒径一般在1μm以下,静置时不会 沉降析出。

特点有: (1)聚合速度快,分子量高; (2)可以利用各种单体进行聚合及共聚合,有利于乳 液聚合物的改性和新产品的开发; (3)以水为反应介质,粘度小,成本低,反应热易导 出,反应平稳安全。产品可直接用作涂料和粘合剂; 这种涂料不使用有机溶剂,干燥过程中不会发生火 灾的危险,无毒,不会污染大气。 (4) 聚合反应中加有较多乳化剂,聚合物不纯,在需 要固体聚合物时后处理工序复杂,成本高。

破乳—聚合物乳液稳定性的影响因素

• 在聚合、贮存、运输和乳液直接利用时, 要求高稳定性。而在另一些情况下,例如 欲从聚合乳液生产粉状或块状高聚物时, 则要求其尽快破乳凝聚。

聚合物的成型加工方法ppt课件

塑料发泡后的体积比发泡前增大数倍,称为发

泡倍率。发泡倍率大于5的称为高发泡;小于5 的称为低发泡;采用不同发泡工艺可获得不同

硬度的制品,即硬质、软质和半硬质泡沫塑料

精选ppt

20

成型加工过程中的化学与物理变化

精选ppt

21

1、降解与交联

聚合物在热、力ቤተ መጻሕፍቲ ባይዱ氧、光、水等作用下会发 生降解,有时也伴随有交联。

属镀饰,表面喷涂、染色等加工处理,这些方法

有时被称为高分子材料的二次加工。

精选ppt

8

塑料的成型加工 1. 挤出成型

1)、原理:将粒状聚合物或粉状物料连续加入 挤出机料筒中,借助挤出机内螺杆的挤压作 用,使受热熔融的物料在压力推动下强制、 连续地从一定形状的口模挤出,形成与口模 相似横断面的连续型材,经冷却定型得聚合 物材料或制品。

聚合物成型加工介绍

陈双俊

精选ppt

1

聚合物的成型加工:将聚合物或以聚合物 为基本成分,加入各种添加剂,在一定的 温度和压力下,将其转变为具有实用价值 的材料或制品的一种工艺过程。

精选ppt

2

精选ppt

3

精选ppt

4

精选ppt

5

聚合物的成型加工方法分类

按聚合物的成型方法原理,大致可分为:

压延机成型还可用来制造人造革、墙纸、印 花或刻花复合材料等。

精选ppt

14

精选ppt

15

精选ppt

16

4、模压成型 模压成型是热固性塑料主要的成型加工方法。

模压成型是指将计量好的成型物料加入闭合 的模具中,在热压下使树脂熔融、流 动充 满模腔,然后固化定型。

精选ppt

17

精选ppt

聚合物合成工艺PPT优质课件

➢ St高温聚合 2.8~3.0 1

4.4悬浮聚合的工艺控制

➢ 4.4.3聚合温度

➢ 对下列参数等有重要影响

夹套温度控制曲线-曲线c

反应速率 对自下动列 加参速✓数阶等段有P重V要C树影脂响不溶于单体VC,但可吸收单体达27%(质量),形成粘性凝胶,然后聚合反应在凝胶内进行

(流程图见P48,图41)

1.93m2/m3,35m3反应釜的单位体积传热面积减少为 1.41m2/m3,减少了27%。 ✓ 因此,必需采取一些措施。

强化传热与传质的措施

✓ 内部增加带夹套的折流挡板,以尽可能增加传热

面积

✓ 改进搅拌器的结构,增加釜内的扰动,改进传热

效果

✓ 调节气体的蒸发速度 借助物料的体外循环带出

部分热量

聚合物合成工艺

(优选)聚合物合成工艺

悬浮聚合的优缺点

➢ 优点 ➢ 总体上与乳液法相近 ➢ 工艺流程较短,设备要求相对简单 ➢ 反应过程较易控制反应体系中含有大量的水作为介质,体

系的黏度较低,反应产生的热量易于除去。 ➢ 树脂的纯度比乳液法高 ➢ 三废排放量比乳液法低

悬浮聚合的优缺点

➢ 缺点

➢ 难以实现连续化生产聚合过程中分散问题在连续聚合中较难解

“鱼眼” 主要是在水相中聚合而成的聚合物 以VC悬浮聚合用14m3反应釜的单位体积传热面积为1.

通常的配比 1.0~2.5 1 “鱼眼” 主要是在水相中聚合而成的聚合物

可将两种无➢机物同时加入反应体系中,现场合成沉淀物以获得高分散性的无机粉末。

➢ VC悬浮聚合 1.5~2.5 1

➢ St低温聚合 1.4~1.6 1

➢ 4.6.1原料的合成路线

➢ 4.6.1.1电石法合成工艺—乙炔路线

4.4悬浮聚合的工艺控制

➢ 4.4.3聚合温度

➢ 对下列参数等有重要影响

夹套温度控制曲线-曲线c

反应速率 对自下动列 加参速✓数阶等段有P重V要C树影脂响不溶于单体VC,但可吸收单体达27%(质量),形成粘性凝胶,然后聚合反应在凝胶内进行

(流程图见P48,图41)

1.93m2/m3,35m3反应釜的单位体积传热面积减少为 1.41m2/m3,减少了27%。 ✓ 因此,必需采取一些措施。

强化传热与传质的措施

✓ 内部增加带夹套的折流挡板,以尽可能增加传热

面积

✓ 改进搅拌器的结构,增加釜内的扰动,改进传热

效果

✓ 调节气体的蒸发速度 借助物料的体外循环带出

部分热量

聚合物合成工艺

(优选)聚合物合成工艺

悬浮聚合的优缺点

➢ 优点 ➢ 总体上与乳液法相近 ➢ 工艺流程较短,设备要求相对简单 ➢ 反应过程较易控制反应体系中含有大量的水作为介质,体

系的黏度较低,反应产生的热量易于除去。 ➢ 树脂的纯度比乳液法高 ➢ 三废排放量比乳液法低

悬浮聚合的优缺点

➢ 缺点

➢ 难以实现连续化生产聚合过程中分散问题在连续聚合中较难解

“鱼眼” 主要是在水相中聚合而成的聚合物 以VC悬浮聚合用14m3反应釜的单位体积传热面积为1.

通常的配比 1.0~2.5 1 “鱼眼” 主要是在水相中聚合而成的聚合物

可将两种无➢机物同时加入反应体系中,现场合成沉淀物以获得高分散性的无机粉末。

➢ VC悬浮聚合 1.5~2.5 1

➢ St低温聚合 1.4~1.6 1

➢ 4.6.1原料的合成路线

➢ 4.6.1.1电石法合成工艺—乙炔路线

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微观结构对高分子的聚集体的综合物性的变化起关键性的作用

大分子的一次结构是由合成反应的条件决定的。分子量的大 小及分布、分子链节的组成、分子链的基团及活性官能团、 大分子空间立体结构等是由合成的配方、组成、催化剂及反 应条件所控制的。大分子的一次结构又对二次、三次及高次 结构及物性起决定性的作用。

耐低温性能对某些高分子材料是重要的,从分子结构看,增 加分子的柔性,Tg值下降,二烯类弹性体、硅橡胶等的分子 链柔性好,具有较好的弹性,玻璃化温度低。

为什么高压聚乙烯比低压聚乙烯的密度低?聚合物结构有何 差异?聚合机理有何不同?低密度聚乙烯的结构是怎样产生 的?

低密度聚乙烯的生产工艺有釜式法和管式法两种。

高压聚乙烯流程分5个部分:乙烯压缩、引发剂配制和注 入、聚合、聚合物与反应的乙烯分离、挤出和后处理(包 括脱气、混合、包装、贮存等)

本体聚合按参加参加单体的相态可分为气相和液相两种。 气相本体聚合中最成熟的是LLDPE的生产。

而升高,当超过一定值后,聚合物产率、分子量及密度则降

低.

?

T

V

但V链转移增加比V链增长更快

M相应降低,即MI

此外,支化反应加快,导致产物的长支链及短支链数目增 加,产物密度降低;另外,大分子链末端的乙烯基含量也 有所增加,降低产品的抗老化能力。

Chapter 3 悬 浮 聚 合

悬 浮 聚 合:通过强烈的机械搅拌作用使不溶于水的单体 或多种单体的混合物成为液滴状分散于一种悬浮介质中进 行聚合反应的方法。

包括:PA(聚酰胺)、PC(聚碳酸酯)、POM(聚甲醛、聚氧化甲 撑)、PPO(聚苯醚)、PBT(聚对苯二甲酸丁二醇脂)、PET(聚对 苯二甲酸乙二醇脂)

特种工程塑料:长期使用温度在150℃以上的塑料。

包括:PPS(聚苯硫醚)、PI(聚酰亚胺)、PSF(聚砜)、PEEK (聚醚醚酮)、PAR(聚芳脂)、PHB(多羟基丁酸脂)、TLCP (向温性液晶聚合物)、PTFE(聚四氟乙烯)。

家用电器:电视机音响器材、电冰箱及洗衣机的零件及外壳 都是塑料制品。

液晶显示器。 按聚合物的物理状态,工程塑料可分为结晶型和 无定型两类。

结晶型工程塑料:PA、POM、PBT、PET、PPS、 PHB、PEEK、iPP、氟塑料等;

无定型工程塑料:PC、PPO、PAR、PSF

合成纤维:合成树脂经过纺丝及后处理制得的纤维

高分子 1

工程塑料(Engineering Plastics):一般是指能在较宽温度范

围内和较长使用时间,保持优良性能,并能承受应力作为

结构材料使用的一类塑料。 通常采用评价工程塑料的耐热性来分类,可划分为两大类。 通用工程塑料:长期使用温度在100-150℃的塑料。

工程塑料合金化技术:IPN技术、原位复合技术、反应增 容技术以及接枝共聚和嵌段共聚技术等方法

高分子材料分子设计中提出的对新合成材料的性能要求, 对性能起决定作用的是高分子的微观结构。

高分子的微观结构包括:分子量及其分布;高分子的一次、 二次、三次及高次结构;大分子上官能团、链节组成等.

这些微观结构的变化直接影响高分子的一系列性能。

1. P的影响

提高反应体系压力,促使分子间碰撞,加速聚合反应, 提高聚合物的产率和分子量,同时使PE分子链中的支 链度及乙烯基含量降低。

压力增加,导致产品密度增大。压力不能过高,否则 设备制造困难。一般工业上采用150-200 MPa.

2. T影响

在一定温度范围内,聚合反应和聚合物产率随温度的升高

(1)使反应进行到一定转化率就分离出聚合物; (2)采用较低的反应温度、较低浓度的引发剂进行聚合; (3)将聚合过程分步进行,控制“自动加速效应”,使放热 均

匀; (4)强化聚合设备的传热; (5)采用紫外光或辐射引发聚合,降低反应温度,利于热的

传递。

由于反应体系粘度大,分子扩散困难,所以形成的聚合物分 子量分布变宽。

高分子的流变性能与温度也有关系,当分子量大小相同, 支链数相同,流动的粘度主要决定于温度的变化

通过分子设计,制得合乎要求的高分子,主要是通过合成 反应使生成的高分子的结构、组成及物性达到设计的目的

分子设计的关键:合成反应的机理、条件及实施方法,因 为合成反应的结果决定了分子的组成、接枝的效率及物性。 配位聚合 定向聚合的核心问题:催化剂体系的研究。

已实现工业化生产的有:PVC、PS、PMMA、(甲基) 丙烯酸酯共聚合物等。

搅拌强度、分散剂的保护和分散能力以及聚合温度均对初 级粒子和聚集体的堆砌情况有较大影响,它们是影响颗粒 形貌的重要因素。

两种类型的PVC树脂其颗粒形态主要取决于分散剂、搅拌 强度,尤其是分散剂。

反应的关键控制:在反应期间,反应体系的两相分散和稳 定作用极为重要,悬浮剂的加入和搅拌是悬浮聚合中最主 要和不可缺少的条件。

优点:制得的高聚物具有立构规整结构

Chapter 2

自由基聚合: 当前许多重要的高分子材料,如HPPE、PVC、PS、 PMMA、聚乙酸乙烯酯、聚丙烯腈、氯丁橡胶、丁苯橡 胶、丁腈橡胶及ABS树脂等都是采用自由基聚合反应而成。

自由基聚合常用乙烯基单体,乙烯基单体常是一取代和 1,1-二取代乙烯 (?)

可用下途径使分散体系得到稳定和保护: (1)加入某种物质以形成珠滴的保护层(膜); (2)增大水相介质的粘度,使珠滴间发生凝聚时的阻力增

主要品种:尼龙类纤维、聚酯类纤维、维尼纶纤维、PVC纤维、 氯纶、碳纤维、聚酰亚胺纤维,聚氨酯弹性纤维等等。

合成纤维同天然纤维相比,强度高,有弹性,耐磨性和耐化学腐

蚀性好,主要用做衣料。

合成橡胶:丁苯、顺丁、异戊、异丙胶、丁基胶、丁腈 胶、氯丁胶。

特种胶:硅橡胶、氟橡胶、丙烯酸酯橡胶、聚氨酯橡胶、 氯醇橡胶、聚硫橡胶等等

引发剂的类型 :过氧化物 ;偶氮类化合物 ;氧化还原引发剂

聚合物的分子量是决定力学性能与加工性能的重要指标

自由基聚合的实施方法有4种----本体聚合、悬浮聚合、 溶液聚合和乳液聚合 本体聚合:在不用溶剂和分散介质的情况下,以加少量引 发剂或不加引发剂而依赖热或其它方式使单体发生聚合的 实施方法。

本体聚合反应中要解决的主要问题是:单体聚合时强烈的 放热与聚合体系散热矛盾 。

大分子的一次结构是由合成反应的条件决定的。分子量的大 小及分布、分子链节的组成、分子链的基团及活性官能团、 大分子空间立体结构等是由合成的配方、组成、催化剂及反 应条件所控制的。大分子的一次结构又对二次、三次及高次 结构及物性起决定性的作用。

耐低温性能对某些高分子材料是重要的,从分子结构看,增 加分子的柔性,Tg值下降,二烯类弹性体、硅橡胶等的分子 链柔性好,具有较好的弹性,玻璃化温度低。

为什么高压聚乙烯比低压聚乙烯的密度低?聚合物结构有何 差异?聚合机理有何不同?低密度聚乙烯的结构是怎样产生 的?

低密度聚乙烯的生产工艺有釜式法和管式法两种。

高压聚乙烯流程分5个部分:乙烯压缩、引发剂配制和注 入、聚合、聚合物与反应的乙烯分离、挤出和后处理(包 括脱气、混合、包装、贮存等)

本体聚合按参加参加单体的相态可分为气相和液相两种。 气相本体聚合中最成熟的是LLDPE的生产。

而升高,当超过一定值后,聚合物产率、分子量及密度则降

低.

?

T

V

但V链转移增加比V链增长更快

M相应降低,即MI

此外,支化反应加快,导致产物的长支链及短支链数目增 加,产物密度降低;另外,大分子链末端的乙烯基含量也 有所增加,降低产品的抗老化能力。

Chapter 3 悬 浮 聚 合

悬 浮 聚 合:通过强烈的机械搅拌作用使不溶于水的单体 或多种单体的混合物成为液滴状分散于一种悬浮介质中进 行聚合反应的方法。

包括:PA(聚酰胺)、PC(聚碳酸酯)、POM(聚甲醛、聚氧化甲 撑)、PPO(聚苯醚)、PBT(聚对苯二甲酸丁二醇脂)、PET(聚对 苯二甲酸乙二醇脂)

特种工程塑料:长期使用温度在150℃以上的塑料。

包括:PPS(聚苯硫醚)、PI(聚酰亚胺)、PSF(聚砜)、PEEK (聚醚醚酮)、PAR(聚芳脂)、PHB(多羟基丁酸脂)、TLCP (向温性液晶聚合物)、PTFE(聚四氟乙烯)。

家用电器:电视机音响器材、电冰箱及洗衣机的零件及外壳 都是塑料制品。

液晶显示器。 按聚合物的物理状态,工程塑料可分为结晶型和 无定型两类。

结晶型工程塑料:PA、POM、PBT、PET、PPS、 PHB、PEEK、iPP、氟塑料等;

无定型工程塑料:PC、PPO、PAR、PSF

合成纤维:合成树脂经过纺丝及后处理制得的纤维

高分子 1

工程塑料(Engineering Plastics):一般是指能在较宽温度范

围内和较长使用时间,保持优良性能,并能承受应力作为

结构材料使用的一类塑料。 通常采用评价工程塑料的耐热性来分类,可划分为两大类。 通用工程塑料:长期使用温度在100-150℃的塑料。

工程塑料合金化技术:IPN技术、原位复合技术、反应增 容技术以及接枝共聚和嵌段共聚技术等方法

高分子材料分子设计中提出的对新合成材料的性能要求, 对性能起决定作用的是高分子的微观结构。

高分子的微观结构包括:分子量及其分布;高分子的一次、 二次、三次及高次结构;大分子上官能团、链节组成等.

这些微观结构的变化直接影响高分子的一系列性能。

1. P的影响

提高反应体系压力,促使分子间碰撞,加速聚合反应, 提高聚合物的产率和分子量,同时使PE分子链中的支 链度及乙烯基含量降低。

压力增加,导致产品密度增大。压力不能过高,否则 设备制造困难。一般工业上采用150-200 MPa.

2. T影响

在一定温度范围内,聚合反应和聚合物产率随温度的升高

(1)使反应进行到一定转化率就分离出聚合物; (2)采用较低的反应温度、较低浓度的引发剂进行聚合; (3)将聚合过程分步进行,控制“自动加速效应”,使放热 均

匀; (4)强化聚合设备的传热; (5)采用紫外光或辐射引发聚合,降低反应温度,利于热的

传递。

由于反应体系粘度大,分子扩散困难,所以形成的聚合物分 子量分布变宽。

高分子的流变性能与温度也有关系,当分子量大小相同, 支链数相同,流动的粘度主要决定于温度的变化

通过分子设计,制得合乎要求的高分子,主要是通过合成 反应使生成的高分子的结构、组成及物性达到设计的目的

分子设计的关键:合成反应的机理、条件及实施方法,因 为合成反应的结果决定了分子的组成、接枝的效率及物性。 配位聚合 定向聚合的核心问题:催化剂体系的研究。

已实现工业化生产的有:PVC、PS、PMMA、(甲基) 丙烯酸酯共聚合物等。

搅拌强度、分散剂的保护和分散能力以及聚合温度均对初 级粒子和聚集体的堆砌情况有较大影响,它们是影响颗粒 形貌的重要因素。

两种类型的PVC树脂其颗粒形态主要取决于分散剂、搅拌 强度,尤其是分散剂。

反应的关键控制:在反应期间,反应体系的两相分散和稳 定作用极为重要,悬浮剂的加入和搅拌是悬浮聚合中最主 要和不可缺少的条件。

优点:制得的高聚物具有立构规整结构

Chapter 2

自由基聚合: 当前许多重要的高分子材料,如HPPE、PVC、PS、 PMMA、聚乙酸乙烯酯、聚丙烯腈、氯丁橡胶、丁苯橡 胶、丁腈橡胶及ABS树脂等都是采用自由基聚合反应而成。

自由基聚合常用乙烯基单体,乙烯基单体常是一取代和 1,1-二取代乙烯 (?)

可用下途径使分散体系得到稳定和保护: (1)加入某种物质以形成珠滴的保护层(膜); (2)增大水相介质的粘度,使珠滴间发生凝聚时的阻力增

主要品种:尼龙类纤维、聚酯类纤维、维尼纶纤维、PVC纤维、 氯纶、碳纤维、聚酰亚胺纤维,聚氨酯弹性纤维等等。

合成纤维同天然纤维相比,强度高,有弹性,耐磨性和耐化学腐

蚀性好,主要用做衣料。

合成橡胶:丁苯、顺丁、异戊、异丙胶、丁基胶、丁腈 胶、氯丁胶。

特种胶:硅橡胶、氟橡胶、丙烯酸酯橡胶、聚氨酯橡胶、 氯醇橡胶、聚硫橡胶等等

引发剂的类型 :过氧化物 ;偶氮类化合物 ;氧化还原引发剂

聚合物的分子量是决定力学性能与加工性能的重要指标

自由基聚合的实施方法有4种----本体聚合、悬浮聚合、 溶液聚合和乳液聚合 本体聚合:在不用溶剂和分散介质的情况下,以加少量引 发剂或不加引发剂而依赖热或其它方式使单体发生聚合的 实施方法。

本体聚合反应中要解决的主要问题是:单体聚合时强烈的 放热与聚合体系散热矛盾 。