分离器尺寸计算word版本

油气分离器设计计算【范本模板】

摘要为了满足油气井产品计量、矿场加工、储存和管道输送的需要,气、液混合物要进行气液分离.本文是某低温集气站中分离器的设计与计算,选用立式分离器与旋风式两种。

立式分离器是重力式分离器的一种,其作用原理是利用生产介质和被分离物质的密度差来实现基本分离.旋风式分离器的分离原理是由于气、液质量不同,两相在分离器筒内所产生的离心力不同,液滴被抛向筒壁聚集成较大液滴,在重力作用下沿筒壁向下流动,从而完成气液两相分离。

分离器的尺寸设计根据气液混合物的压力﹑温度以及混合物本身的性质计算确定。

最后确定分离器的直径、高度、进出口直径。

关键词:立式两相分离器旋风式分离器直径高度进出口直径广安1#低温集气站的基本资料:出站压力:6MPa 天然气露点:5C<-︒气体组成(%):C1=85.33C2=2.2C3=1。

7C4=1.56C5=1.23C6=0。

9H 2S=6.3 CO2=0。

78凝析油含量:320/g m0.78lS=1.压缩因子的计算①天然气的相对分子质量∑=iMiMϕ式中 M-—天然气的相对分子质量; i ϕ—-组分i 的体积分数; Mi-—组分i 的相对分子质量。

则计算得, M=20.1104② 天然气的相对密度天然气的相对密度用S 表示,则有:S=空天M M 式中 M 天、M 空分别为天然气的相对分子质量。

已知:M 空=28。

97 所以,天然气相对密度S=空天M M =20.1104/28。

97=0。

694 ③ 天然气的拟临界参数和拟对比参数 对于凝析气藏气:当 0.7S < 时,拟临界参数:4.7780.248106.1152.21pc pc P S T S =-=+ 计算得,4.6211.7pc pc P T ==天然气的拟对比参数:pr pcpr pcP P P T T T ==a .1、2号分离器:1110;287a P MP T K == 110 2.174.6pr P ==; 12871.36211.7pr T == b 。

分离器计算(压力容器)

重力分离器计算1、计算液滴或固体颗粒的沉降速度Wo-液滴或固体颗粒相对于气体的下降速度 m/s0.0786do-液滴或固体颗粒的直径 m0.0001r g-气体在操作条件下的密度kg/m3112.18r l-液滴或固体颗粒的密度kg/m3788.9m g-气体的黏度Pa.s0.00001Re-雷诺数=Wo.do.r g/m g88.17Ar-阿基米德准数=do3(r l-r g).g.r g/m g27447.21流态雷诺数范围Ar范围Ar-Re关系Wo 层流Re<=2Ar<=36417.040.3688过渡区2<Re<50036<Ar<=83x10388.980.0786紊流Re>500Ar>83x103150.160.1339 2、立式重力分离器直径计算Vs-标准状况下气体处理量m3/d1755000.00b-载荷波动系数 1.50P-操作压力MPa10.00T-操作温度o C25.13Z-气体压缩因子0.9685V-操作条件气体流量 m3/s0.217672 Do-计算分离器直径 m 2.75 D-分离器直径取值 m 3.60 3、立式重力分离器筒体长度计算H/D-长径比4 Ho-立式重力分离器筒体长度计算值 m14.4 H-立式重力分离器筒体长度取值 m15 4、除雾器计算v-除雾器允许流速m/s0.2628 5、立式重力分离器重量计算s s钢管的最小屈服强度 MPa450 j焊缝设计系数0.85 C1-腐蚀余量mm2 C2-壁厚负偏差0.125 d o-筒体部分计算壁厚 mm55.64 d-筒体部分壁厚取值 mm18 wt-筒体部分重量 kg23818.35 Wt-分离器总重量 kg47636.71 6、卧式重力分离器筒体直径计算L/D-长径比4w gv-卧式重力分离器气体允许速度 m/s0.3081 Do-卧式重力分离器筒体直径计算值 m 1.64 D-卧式重力分离器筒体直径取值 m 1.8 7、卧式重力分离器筒体长度计算Lo-立式重力分离器筒体长度计算值 m7.2 L-立式重力分离器筒体长度取值 m10 8、卧式重力分离器重量计算d o-筒体部分计算壁厚 mm28.82 d-筒体部分壁厚取值 mm35 wt-筒体部分重量 kg15437.82 Wt-分离器总重量 kg30875.64。

多管旋风分离器的设计计算公式

多管旋风分离器的设计计算公式多管旋风分离器的设计计算公式是根据气体和固体颗粒的流动特性和分离原理进行推导的。

该分离器通过产生旋流在固体颗粒与气体之间产生离心力,使得固体颗粒被扔到分离器的外墙,而纯净的气体则从分离器的上部排出。

以下是多管旋风分离器的设计计算公式:1.设计分离器尺寸:-内径(D):根据气体流量和分离效果要求来确定,通常选择在100mm到2000mm之间。

-高度(H):根据气体流速和旋流的惯性力要求来确定,通常选择在2到4倍D之间。

2.分离器的旋流衰减公式:- Vc = K * (Q / A) ^ (2/3)其中,Vc是旋流速度(m/s),K是校正系数(通常在0.35到0.55之间),Q是气体流量(m^3/s),A是旋流器断面积(m^2)。

3.分离器的分离效率公式:- η = 1 - exp(-0.35 * B * (Vc / U) ^ (0.35 - 0.159 * log10(Vc / U)))其中,η是分离效率,B是分离器高度与内径的比值(H/D),U是分离器的总进气速度(m/s)。

需要注意的是,以上公式是基于经验公式和试验结果得出的,并具有一定的应用范围和适用条件。

在实际设计中,还需要考虑分离器的材质、结构和运行参数等因素,以确保设计的有效性和可靠性。

另外,关于多管旋风分离器的设计拓展,可以考虑以下方面:-分离器的材质选择:根据分离介质的性质和工况条件,选择合适的耐磨、耐腐蚀材料,如不锈钢、钛合金等。

-分离器的结构改进:优化旋流器的结构和尺寸,增加分离效率和处理能力,如采用多级分离器、多出口设计等。

-分离器的控制和优化:结合自动化控制和流体力学模拟技术,优化分离器的运行参数和分离效果,提高分离器的稳定性和可调节性。

-分离器的节能降耗:采用节能措施,如热回收和余热利用,减少分离器的能耗和环境影响。

-分离器的应用领域拓展:除了气固分离外,还可以应用于气液分离、液固分离等领域,如石油化工、环保工程等。

分离器结构尺寸计算设计

目录一、课程设计的基本任务 (2)(一)设计的目的、意义 (2)(二)设计要求 (2)(三)工艺计算步骤 (2)二、课程设计理论基础 (2)(一)分离器综述 (2)(二)油气分离器原理 (2)(三)从气泡中分离出油滴的计算 (3)(四)气体的允许速度 (5)(五)分离器结构尺寸计算 (6)三、实例计算 (7)(一)基础数据 (7)(二)计算分离器的结构尺寸 (8)四、结束语 (19)附录计算程序 (20)一、课程设计的基本任务(一)设计的目的、意义目的:在老师指导下,根据给定的原油组成、分离条件、停留时间等基础数据,按规范要求独立地完成分离器结构尺寸设计。

意义:为了满足计量、储存的需要,油井产品从井口出来后,首先要进行分离,分离的场所即油气分离器。

分离后所得油、气的数量和质量除了与油气的组成、分离压力、分离温度有关外,也与油气在分离器内停留的时间有关,当油气的组成、分离压力、分离温度及处理量一定时,分离效果由分离器的尺寸决定,合理的设计或选择分离器的尺寸对改善分离效果非常必要。

(二)设计要求1.初分离段应能将气液混合物中液体大部分分离出来2.储液段要有足够的容积,以缓冲来油管线的液量波动和油气自然分离3.有足够的长度和高度,是直径100um以上的油滴靠重力沉降4.在分离器的主体部分应有减少紊流的措施,保证液滴沉降5.要有捕集的器除雾,以捕捉二次分离后气体中更小的液滴6.要有压力和液面控制(三)工艺计算步骤1.根据油气平衡计算中所确定的气液处理量、物性、分离压力、分离温度等基础资料,并参照现场具体情况选择分离器类型。

2.按照从原油中分出气体的要求,由原油性质和操作经验确定原油在分离器内的停留时间,对缓冲分离器需考虑缓冲时间,据此初步确定分离器尺寸。

3.按照从气体中分出油滴的要求,计算100微米的油滴在气相中的匀速沉降速度Wo ,分离器允许的气体流速wg ,分离器直径D,长度l (或高度H)等尺寸。

三相分离器计算公式

于距罐底 0.2m。 6、油室高低液位报警开口高度选取 每台设备处理油量 600×0.7=420m3/d, 即 0.29m3/min, 设高液位报警开口距罐底 1.9m, 设计最大液位 2.2m, 根据计算液位由 1.9m 上升到 2.2m 需要 26 分钟。满足现场处理要求;设低液位报警开口距罐底 0.5m,设 计最低液位 0.2m,根据计算液位由 0.5m 下降到 0.2m 需要 3.8 分钟,满足现场需求。 7、水室高低液位报警开口高度选取 每台设备处理油量 600×0.3=180m3/d, 即 0.125m3/min, 设高液位报警开口距罐底 1.9m, 设计最大液位 2.2m, 根据计算液位由 1.9m 上升到 2.2m 需要 5.3 分钟。满足现场处理要求;设低液位报警开口距罐底 0.5m,设 2m 需要 3.5 分钟,满足现场需求。 8、水淹板高度选取 水淹板高度与最大液位高度一致,以保证正常操作状态下油室内介质不会流入水室。

V

Q D 2 4

求得丝网捕雾器直径为 0.78m,因此本次设计选取丝网捕雾器直径为 0.9m。 5、 油室、水室液位计开口高度选取 高液位:根据教材,分离器的液位根据气液分离需求可设置在 0.5D-0.75D 之间,本次设计最大液位设置于 0.75D 处,即最大液位距罐底 2.2m。 低液位:根据教材,排液口处保持的最低液位应大于 3 倍排液口直径并大于 0.2m,本次设计最小液位设置

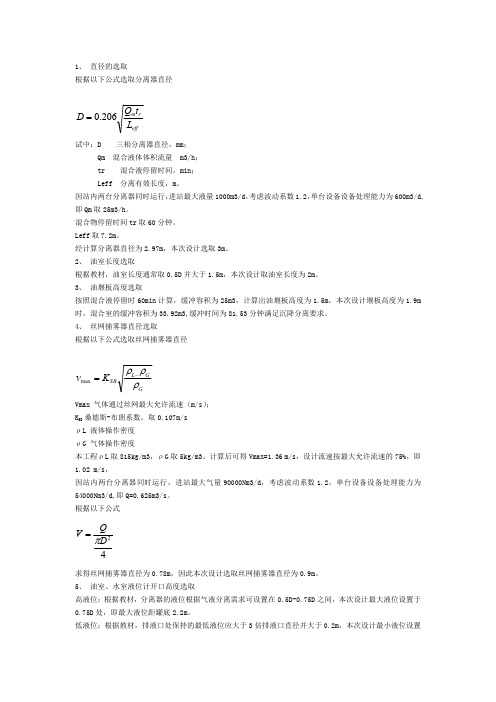

1、 直径的选取 根据以下公式选取分离器直径

D 0.206

试中:D tr

Qmtr Leff

m3/h;

三相分离器直径,mm; 混合液停留时间,min;

Qm 混合液体体积流量

Leff 分离有效长度,m。 因站内两台分离器同时运行, 进站最大液量 1000m3/d, 考虑波动系数 1.2, 单台设备设备处理能力为 600m3/d, 即 Qm 取 25m3/h。 混合物停留时间 tr 取 60 分钟。 Leff 取 7.2m。 经计算分离器直径为 2.97m,本次设计选取 3m。 2、 油室长度选取 根据教材,油室长度通常取 0.5D 并大于 1.5m,本次设计取油室长度为 2m。 3、 油堰板高度选取 按照混合液停留时 60min 计算,缓冲容积为 25m3,计算出油堰板高度为 1.5m,本次设计堰板高度为 1.9m 时,混合室的缓冲容积为 33.92m3,缓冲时间为 81.53 分钟满足沉降分离要求。 4、 丝网捕雾器直径选取 根据以下公式选取丝网捕雾器直径

分离器结构尺寸计算油气集输课程设计

16

3.3688

30

0.3300

44

0.3114

58

0.2172

72

0.1333

86

0.2221

287

3.0704

7.6532

分子分数

Zi

Ni Ni

0.4402

0.0431

0.0407

0.0284

0.0174

0.029

0.4012

1.0000

例题一

(2)气液相平衡计算

假设石油体系的克分子数为1,液相摩尔分数为L=0.79,气相的

19.5480

例题二

由表中数据可求出标准状态下气体密度为

g

19.5480 1.0002 22.4

0.8725Kg/m 3

(2)液体密度(工程标准状态)

由Sanding—Katz求液体密度计算过程见下表

P137

组成

液相重质量 g

密度 g/cm3

容积 cm3

C1 C2 C3

29.75 7.44 11.47

53.9

16

9.9

30

13.7

44

12.6

58

9.6

72

19.1

86

881.2

287

1000

例题一

解:(1)由质量组成计算石油的分子组成

组成

质量 Wi ,g

分子量 Mi

克分子数 Ni

C1 C2 C3 C4 C5 C6 C7+

合计

53.9 9.9 13.7 12.6 9.6 19.1 881.2

1000

分子量 Mi

16 30 44 58 72 86 287

联合站分离器选型计算书

联合站设计计算书1 主要设备的选取1。

1 三相分离器的选取与计算预选规格30009000φ⨯卧式三相分离器。

分离器内操作压力0.9MP a,温度29℃。

校核计算(1) 由液体处理量确定其台数该规格分离器圆筒部分长度为9m ,有效长度取其0.8倍,即le=9×0。

8=7.2m。

设气液界面控制在中心处,且0w A A =,由于D=3m ,则有:220 3.53342w D A A m π===⨯单台分离器原油处理量为:1440o V Q tβ= 式中 o Q —-原油处理量, 3/m d ;V ——分离器集液部分体积,m3;其计算为33.5337.225.434o e V A L m ==⨯=;β——载波系数,取为1。

5;t ——原油停留时间,参照《油气集输》取20m in 。

则有3144025.4341220.832/1.520o Q m d ⨯==⨯ 所需三相分离器台数为:02962.77 2.431220.832Q n Q === 取n=3台实际停留时间为:144020.0min V t Q β== 分离器不设备用,当一台检修时,原油在三相分离器中的停留时间为:01440144025.43430.0min /1.5 1.51220.832/1.5V t Q β⨯===⨯ 根据《油气集输设计技术手册》可知,三相分离器中原油停留时间一般在5—30min 内,故所选用的30009000φ⨯卧式三相分离器满足设计要求。

(2) 校核气体处理量I 计算天然气的压缩因子由《油气集输》知在0.51(0.7808)≤∆≤∆=时,其临界压力和温度为:g 4.8920.405c p =-∆4.8920.4050.78084.61MPa =-⨯=g 94.72170.75c T =+∆94.72170.750.7808228.04k=+⨯= 由《油气集输》知,视对比压力和温度分别为:1.00.224.58r c p P p === 302 1.32228.04r c T T T === 式中,02r p ≤≤,1.25 1.6r T ≤≤,所以由《油气集输》的Gopal 计算式可得天然气的压缩因子:(0.52220.8511)0.0364 1.0490r r r Z P T T =--+0.22(0.5222 1.220.8511)0.0364 1.32 1.0490=⨯⨯--⨯+0.9654=I I 气体允许流速计算公式选自《油气集输》g W = (3—10)式中 k ——系数,按《油气集输》选取k =0。

立式分离器计算书

中国天辰 化学工程公司

立式分离器计算书

(条件表 7)

编 制 校 核 审 核

最高液面高度 h4,mm 1200

分离器直筒段 汽液混合物入口最小 实取汽液混合物入口 反算液体停留时间,s 总高度H,mm 管径Dmin,mm 管径D,mm 4400 501 700 6.3

位号

V8301

设备名称 闪蒸槽

设备内径(mm)

2200

设备高度(mm)

2400

1、操作气速的确定 液泛气速(即极限气速)Uf计算:Uf=K((ρ L-ρ G)/ρ G)^0.5,m/s 操作气速ug=0.5~0.8uf, m/s 液滴密度ρ L(kg/m3) 进口气体密度ρ G(kg/m3) 1142 0.29 系数K 0.107 Uf m/s 6.75 操作气速ug m/s 2.02

2、处理气体所需的流通直径D1=1000(4Qv/π /ug)^0.5 mm Qv m3/s 3.53885 D1 mm 1871 选用型式 上装式 选用丝网过滤器DN mm 2000

3、立式分离器其它尺寸计算 QL m /h 2150.23

3

丝网支撑至上端 气体入口至丝网 气体入口至最高液 焊缝高度h1,mm 支撑高度h2,mm 面高度h3,mm 200 2000 1000

2、处理气体所需的流通直径D1=1000(4Qv/π /ug)^0.5 mm Qv m /s 7.00701

3பைடு நூலகம்

D1 mm 2100

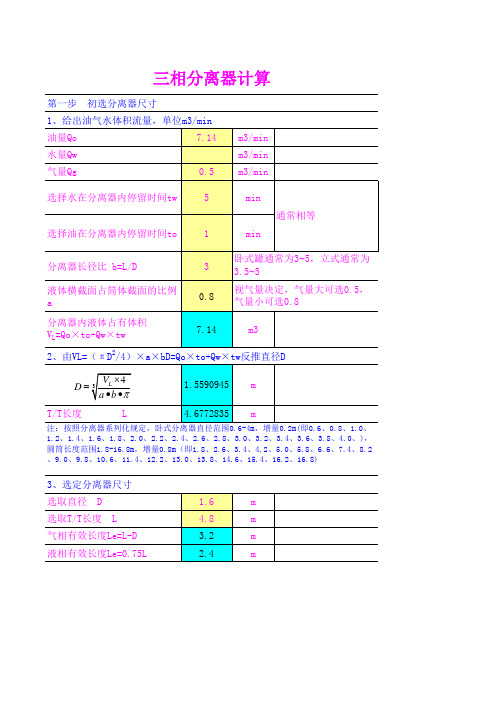

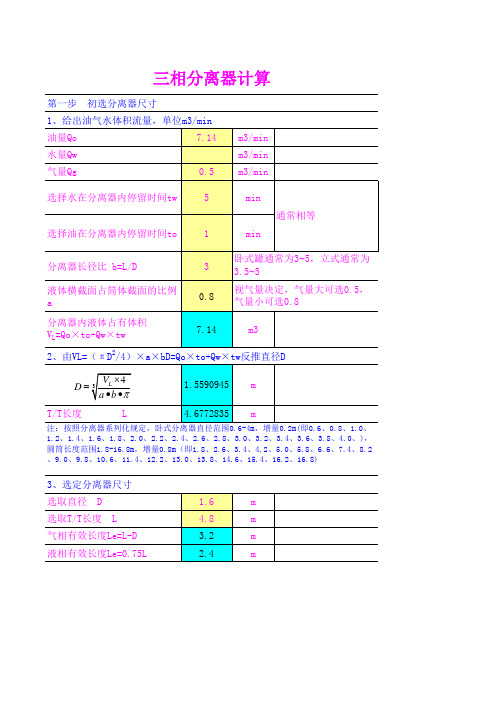

分离器计算

油量Qo 7.14

m3/min 水量Qw m3/min 气量Qg

0.5m3/min 选择水在分离器内停留时间tw

5min

选择油在分离器内停留时间to 1min

分离器长径比 b=L/D 3液体横截面占筒体截面的比例a

0.8分离器内液体占有体积V L =Qo×to+Qw×tw

7.14

m3

1.5590945m T/T长度 L

4.6772835

m

选取直径 D 1.6m 选取T/T长度 L 4.8m 气相有效长度Le=L-D 3.2m 液相有效长度Le=0.75L

2.4

m

三相分离器计算

第一步 初选分离器尺寸

1、给出油气水体积流量,单位m3/min 卧式罐通常为3~5,立式通常为3.5~5

3、选定分离器尺寸视气量决定,气量大可选0.5,气量小可选0.8通常相等

2、由VL=(πD 2/4)×a×bD=Qo×to+Qw×tw反推直径D

1.2、1.4、1.6、1.8、

2.0、2.2、2.4、2.6、2.8、

3.0、3.2、3.4、3.6、3.8、

4.0、),圆筒长度范围1.8-16.8m,增量0.8m(即1.8、2.6、3.4、4.2、

5.0、5.8、

6.6、

7.4、

8.2、

9.0、9.8、10.6、11.4、12.2、13.0、13.8、14.6、15.4、16.2、16.8)

3

4L V D a b π

⨯=∙∙

第二步 按各相所需面积选分离器尺寸。

分离器计算

油量Qo 7.14

m3/min 水量Qw m3/min 气量Qg

0.5m3/min 选择水在分离器内停留时间tw

5min

选择油在分离器内停留时间to 1min

分离器长径比 b=L/D 3液体横截面占筒体截面的比例a

0.8分离器内液体占有体积V L =Qo×to+Qw×tw

7.14

m3

1.5590945m T/T长度 L

4.6772835

m

选取直径 D 1.6m 选取T/T长度 L 4.8m 气相有效长度Le=L-D 3.2m 液相有效长度Le=0.75L

2.4

m

三相分离器计算

第一步 初选分离器尺寸

1、给出油气水体积流量,单位m3/min 卧式罐通常为3~5,立式通常为3.5~5

3、选定分离器尺寸视气量决定,气量大可选0.5,气量小可选0.8通常相等

2、由VL=(πD 2/4)×a×bD=Qo×to+Qw×tw反推直径D

1.2、1.4、1.6、1.8、

2.0、2.2、2.4、2.6、2.8、

3.0、3.2、3.4、3.6、3.8、

4.0、),圆筒长度范围1.8-16.8m,增量0.8m(即1.8、2.6、3.4、4.2、

5.0、5.8、

6.6、

7.4、

8.2、

9.0、9.8、10.6、11.4、12.2、13.0、13.8、14.6、15.4、16.2、16.8)

3

4L V D a b π

⨯=∙∙

第二步 按各相所需面积选分离器尺寸。

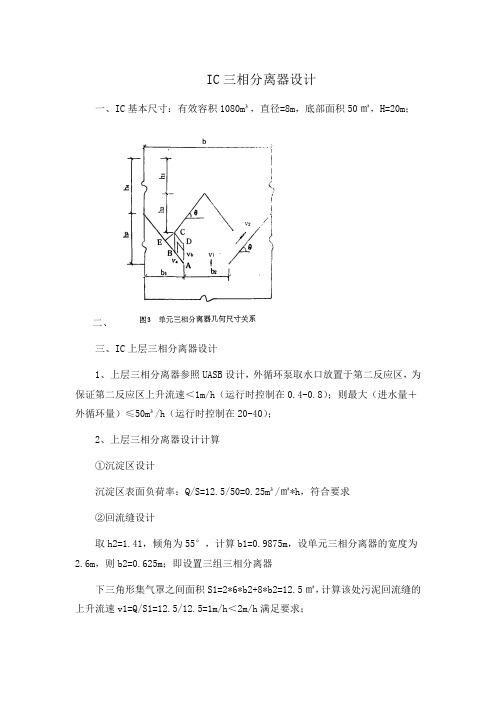

IC三相分离器计算书

IC三相分离器设计一、IC基本尺寸:有效容积1080m³,直径=8m,底部面积50㎡,H=20m;二、三、IC上层三相分离器设计1、上层三相分离器参照UASB设计,外循环泵取水口放置于第二反应区,为保证第二反应区上升流速<1m/h(运行时控制在0.4-0.8);则最大(进水量+外循环量)≤50m³/h(运行时控制在20-40);2、上层三相分离器设计计算①沉淀区设计沉淀区表面负荷率:Q/S=12.5/50=0.25m³/㎡*h,符合要求②回流缝设计取h2=1.41,倾角为55°,计算b1=0.9875m,设单元三相分离器的宽度为2.6m,则b2=0.625m;即设置三组三相分离器下三角形集气罩之间面积S1=2*6*b2+8*b2=12.5㎡,计算该处污泥回流缝的上升流速v1=Q/S1=12.5/12.5=1m/h<2m/h满足要求;令上三角形集气罩回流缝的宽度为0.32m>0.2m,S2=(4*6+2*8)*0.32=12.8㎡计算上三角形集气罩与下三角形集气罩斜面之间的上升流速v2=Q/S2=0.98<v1<2m/h,满足要求。

③气液分离设计BC=c/sin35°=0.32/0.5736=0.56m,取AB=0.3,夹角为58.8°,计算上三角形集气罩高度为0.8m,取水深h1=1.2m,设沼气气泡直径为0.008cm,废水密度为1.01g/cm³,碰撞系数为0.95,沼气密度为0.0012g/cm³,计算Vb=6.01m/h经过校核Vb/Va=6.01/0.98=6.13>BC/AB=0.56/0.3=1.87,满足设计要求。

二、下层三相分离器设计设计IC去除率为70%,进水COD8000mg/L,出水COD2300mg/L;第一反应区占总去除率的85%,计算总去除1710kgCOD/d,沼气产率按0.4m³/kgCOD计算,总计产生684m³/d沼气,假设每方沼气提升1-2m³/d废水,计算总计提升液体为684-1368m³/d,即28.5-57m³/h;外循环泵+进水最大流量为40m³/h,内循环泵为90m³/h(取水管安置于下层三相分离器下);第一反应区最大流量为187.5m³/h,计算第一反应室最大升流速度为3.75m/h;通过下层三相分离器最大流量为40+57*15%=47.65m³/h,即通过三相分离器最大升流速度为0.95m/h;以最大升流速度设计IC下层三相分离器;三相分离器示意图见图1-1;①沉淀区设计沉淀区表面负荷率:Q/S=47.65/50=0.95m³/㎡*h,符合要求②回流缝设计设置一组三相分离器,d=8m,取AB为1.15m,下三角罩为52°,则下三角高为h=3.65m,下三角过水断面为S1=3.14*4*4-3.14*2.85*2.85=25.6㎡,则V1=Q/S1=47.65/25.6=1.86m/h<2m/h,符合要求;令上三角形集气罩回流缝的宽度为0.3m>0.2m,取上集气罩离下集气罩水平距离为1.2m,通过计算得出S2=37㎡,V2=1.29m/h<V1<v1,符合要求;③气液分离设计设沼气气泡直径为0.01cm,废水密度为1.03g/cm³,碰撞系数为0.95,沼气密度为0.0012g/cm³,净水运动粘滞系数v=0.0101c㎡/s计算Vb=9.58m/h Vb/va=9.58/1.29=7.4>BC/AB=1.54/0.3=5.1。

分离器计算步骤

分离器计算根据《油气集输设计规范》P29卧式重力分离器直径D 按照下式进行计算0423310350.0Pw K K TZq K D v -⨯=式中: q v —标准参比条件下气体流量,m 3/h (P 0=0.101325MPa T 0=293K 条件下);2K —气体空间占有的面积分率,2K 取0.53K —气体空间占有的高度分率,3K 取0.54K —分离器长径比,K 4=L/D ;P ≤1.8MPa 时:K 4=3.0;1.8<P ≤3.5MPa 时:K 4=4.0;P >3.5MPa 时:K 4=5.0Z —气体压缩系数(压缩因子);T —操作温度,K ;P —操作压力(绝压),MPa ;D —分离器内径,m ;W 0—液滴沉降速度,(m/s );液滴直径68010m L d -=⨯;重力加速度2/8.9s m g = 4 4.0K =在操作条件下,由HYSYS 软件得知,压缩因子Z=0.9140气体的密度327.51/g kg m ρ=液体的密度3846.7/L kg m ρ=气体粘度51.22110Pa g μ-=⨯⋅标况下(P=101.325KPa,T=293K ),气体流量43q 1.33910/v m h =⨯处理装置考虑120%的弹性范围,气体流量43q 1.606810/v m h =⨯ 根据《油气集输设计规范》SY/T0010-96 第29页6.2.6-1式()f gd wg g L L ρρρ340-=0w -液滴在分离器中的沉降速度,m/s;L d -液滴直径,取60⨯10-6 ~100⨯10-6 mL ρ-液体的密度,3/kg mg ρ-气体在操作条件下的密度,3/kg mf-阻力系数,用下式计算阻力系数()()()()()63222549.88010846.727.5127.514Re 1011.297633 1.22110L L g gg gd f ρρρμ--⨯⨯⨯⨯-⨯-⋅===⨯⨯式中: Re —流体相对运动的雷诺数;μg —气体在操作条件下的粘度,Pa ·S得出2(Re )f 再查油气集输设计规范附录B 可得f 值,即 2.49f = ()()-660449.88010846.727.510.11183327.51 2.2L L g g gd w f ρρρ--⨯⨯⨯⨯-===⨯⨯m/s 分离器直径4-333v 2400.5 1.339103030.91400.350100.350100.50000.54 3.50.1296K q TZ D m K K Pw -⨯⨯⨯⨯=⨯=⨯⨯=⨯⨯⨯分离器长 40.50004 2.000L D K m =⨯=⨯=。

(完整word版)气液分离器选型

7.8气液分离器7.8.1概述气液分离器的作用是将气液两相通过重力的作用进行气液的分离。

7.8.2设计步骤(1) 立式丝网分离器的尺寸设计 1) 气体流速(G u )的确定气体流速对分离效率是一个重要因素。

如果流速太大,气体在丝网的上部将把液滴破碎,并带出丝网,形成“液泛”状态,如果气速太低,由于达不到湍流状态,使许多液滴穿过丝网而没有与网接触,降低了丝网的效率。

气速对分离效率的影响见下图:图7-69 分离效率与气速的关系图2) 计算方法G u 5.0)(GG L G K ρρρ-= 式中G u 为与丝网自由横截面积相关的气体流速,s m / L ρ、G ρ为分别为液体和气体的密度,3/m kgG K 为常数,通常107.0=G K 3) 尺寸设计丝网的直径为5.0)(0188.0GG G u V D = 式中 G u 为丝网自由截面积上的气体流速,s m / G D 为丝网直径,m 其余符号意义同前。

由于安装的原因(如支承环约为mm 1070/50⨯),容器直径须比丝网直径至少大l00mm,由图2.5.1-2可以快速求出丝网直径)(G D 4) 高度容器高度分为气体空间高度和液体高度(指设备的圆柱体部分)。

低液位(LL )和高液位(HL )之间的距离由下式计算:21.47DtV H L L = 式中D —容器直径,m ; L V —液体流量,h m /3; t —停留时间,min ;L H —低液位和高液位之间的距离,m ;液体的停留时间(以分计)是用邻近控制点之间的停留时间来表示的,停留时间应根据工艺操作要求确定。

气体空间高度的尺寸见下图所示。

丝网直径与容器直径有很大差别时,尺寸数据要从分离的角度来确定。

图7-70 立式丝网分离器5) 接管直径① 入口管径两相混合物的人口接管的直径应符合下式要求 Pa u GL G 15002<ρ 式中GL u ——接管内两相流速,s m /; G ρ——气相密度,3/m kg ; 由此导出25.05.03)(1002.3GG L p V V D ρ⨯+⨯⨯>-式中p D ——接管直径,m ;L V ——液体体积流量,h m /3; G V ——气体体积流量,h m /3; 其余符号意义同前。

分离器尺寸计算

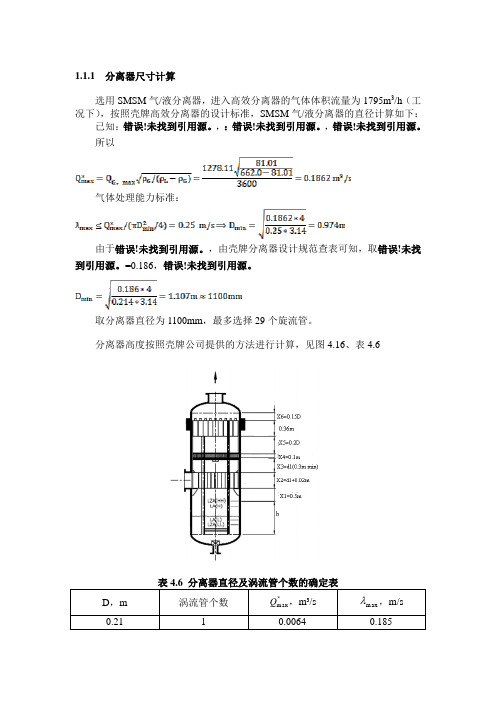

1.1.1 分离器尺寸计算选用SMSM 气/液分离器,进入高效分离器的气体体积流量为1795m 3/h (工况下),按照壳牌高效分离器的设计标准,SMSM 气/液分离器的直径计算如下:已知:错误!未找到引用源。

,:错误!未找到引用源。

,错误!未找到引用源。

所以气体处理能力标准:由于错误!未找到引用源。

,由壳牌分离器设计规范查表可知,取错误!未找到引用源。

=0.186,错误!未找到引用源。

取分离器直径为1100mm ,最多选择29个旋流管。

分离器高度按照壳牌公司提供的方法进行计算,见图4.16、表4.6表4.6 分离器直径及涡流管个数的确定表D ,m 涡流管个数*m ax Q ,m³/s m ax ,m/s0.2110.00640.1850.45 4 0.0256 0.1610.50 5 0.0320 0.1630.65 9 0.0576 0.1740.70 12 0.0768 0.2000.85 16 0.102 0.1800.90 21 0.134 0.2110.95 24 0.154 0.2171.05 29 0.186 0.2141.10 32 0.205 0.2161.15 37 0.237 0.2281.20 44 0.282 0.2491.30 52 0.333 0.251表4.7 高效分离器高度计算表项目高度,m 项目高度,mX10.5 X50.22X20.32 X60.165X30.3 D 1.1X40.1 h 1.2综上所述,DY气田干气脱汞方案闪蒸气处理工艺中,选用壳牌SMSM高效分离器,分离器的直径为1200mm,高度为3200mm。

1.2MEG再生塔C-2201(1)和凝析油稳定塔C-2301分别对MEG再生塔和凝析油稳定塔进行选型并对塔径和高度进行计算。

1.2.1MEG再生塔和凝析油稳定塔基础数据MEG再生塔和凝析油稳定塔均选用整装填料塔,填料采用金属板波纹填料250Y型,该种填料具有生产能力大,分离效率高,压力降小,操作弹性大,持液量小等优点。

分离器尺寸计算

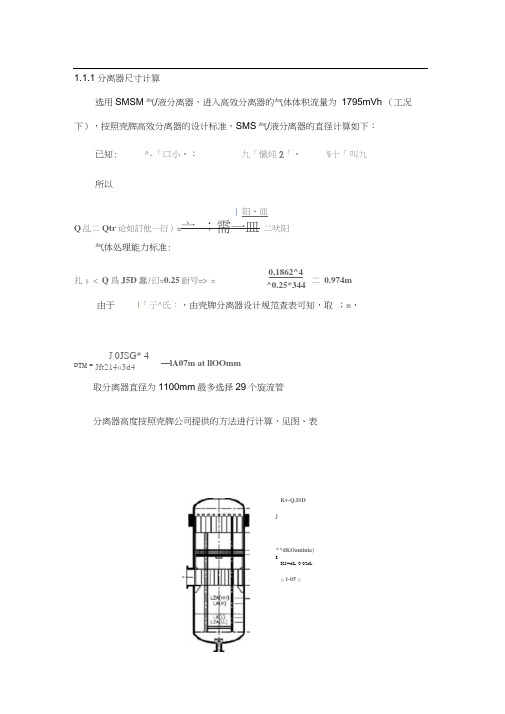

1.1.1分离器尺寸计算选用SMSM 气/液分离器,进入高效分离器的气体体积流量为 1795mVh (工况 下),按照壳牌高效分离器的设计标准,SMS 气/液分离器的直径计算如下:已知: ^-「口小,: 九「懺炖2「, %十「叫九所以] 阳・皿Q 乩二Qtr 论如訂他一衍)=亠 ;需一皿 二吠阳气体处理能力标准:由于 I 「亍^氐:,由壳牌分离器设计规范查表可知,取 ;=,取分离器直径为1100mm 最多选择29个旋流管分离器高度按照壳牌公司提供的方法进行计算,见图、表Kv-Q.ISD j^^dKOaminia)IK2=dL^0 02rL瓷1-05皿扎s < Q 爲J5D 蠢/幻=0.25耐号=> =0,1862^4^0.25*344二 0.974mJ 0JSG* 4D™ = Jft214«3d4—lA07m at llOOmm表分离器直径及涡流管个数的确定表表高效分离器高度计算表综上所述,DY气田干气脱汞方案闪蒸气处理工艺中,选用壳牌SMSM高效分离器,分离器的直径为1200mm高度为3200mm1.2 MEG!生塔C-2201(1)和凝析油稳定塔C-2301分别对MEG?生塔和凝析油稳定塔进行选型并对塔径和高度进行计算。

1.2.1 MEGI生塔和凝析油稳定塔基础数据MEG再生塔和凝析油稳定塔均选用整装填料塔,填料采用金属板波纹填料250Y型,该种填料具有生产能力大,分离效率高,压力降小,操作弹性大,持液量小等优点。

250丫型填料主要性能参数见表。

型填料主要性能参数表表生塔塔径计算基础数据表MEG稳定塔只有提馏段,第八塔板汽相负荷较大,作为脱丙丁烷塔的基础数据, 如表所示。

表凝析油稳定塔计算塔径的基础数据填料塔的直径分别按精馏段和提馏段计算,取较大者为填料段直径。

泛点速度计算公式:塔内径计算公式为:0. 20.291 1.75 1 14G实际操作气速为泛点速度的68%~75%故取实际操作气速为泛点速度的70%U G U GF0. 723600由表中数据带入以上公式:= m/s u G =s由第二块板计算得:u GD T =由第六块板计算得:u G=s u G =sD T =由以上计算结果可知,MEG!生塔采用等径填料塔,直径选为350mm 考虑气体处理量120%勺弹性范围,根据模拟结果校核MEG!生塔最大气动能因子,在第六块塔板处具有最大气动能因子。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分离器尺寸计算1.1.1分离器尺寸计算选用SMSM气/液分离器,进入高效分离器的气体体积流量为1795m3/h (工况下),按照壳牌高效分离器的设计标准,SMSM气/液分离器的直径计算如下:已知:,:,所以气体处理能力标准:由于,由壳牌分离器设计规范查表可知,取=0.186,取分离器直径为1100mm,最多选择29个旋流管。

分离器高度按照壳牌公司提供的方法进行计算,见图4.16、表4.6表4.6 分离器直径及涡流管个数的确定表D ,m 涡流管个数*m ax Q ,m³/s m ax ,m/s0.21 1 0.0064 0.1850.45 4 0.0256 0.161 0.50 5 0.0320 0.163 0.65 9 0.0576 0.174 0.70 12 0.0768 0.200 0.85 16 0.102 0.180 0.90 21 0.134 0.211 0.95 24 0.154 0.217 1.05 29 0.186 0.214 1.10 32 0.205 0.216 1.15 37 0.237 0.228 1.20 44 0.282 0.249 1.30 520.3330.251项目 高度,m 项目 高度,mX 1 0.5 X 5 0.22 X 2 0.32 X 6 0.165 X 3 0.3 D 1.1 X 40.1 h1.2综上所述,DY 气田干气脱汞方案闪蒸气处理工艺中,选用壳牌SMSM 高效分离器,分离器的直径为1200mm ,高度为3200mm 。

1.2 MEG 再生塔C-2201(1)和凝析油稳定塔C-2301分别对MEG 再生塔和凝析油稳定塔进行选型并对塔径和高度进行计算。

1.2.1 MEG 再生塔和凝析油稳定塔基础数据MEG 再生塔和凝析油稳定塔均选用整装填料塔,填料采用金属板波纹填料250Y 型,该种填料具有生产能力大,分离效率高,压力降小,操作弹性大,持液量小等优点。

250Y 型填料主要性能参数见表4.8。

表4.8 250Y 型填料主要性能参数表项目填料主要性能参数比表面积a,m 2/m 3 250 空隙率ε,% 97 填料因子a/ε3,m -1273.92MEG再生塔中第二、六塔板气相负荷较大,作为MEG再生塔填料段塔径计算的基础数据,见表4.9所示。

表4.9 MEG再生塔塔径计算基础数据稳定塔只有提馏段,第八塔板汽相负荷较大,作为脱丙丁烷塔的基础数据,如表4.10所示。

表4.10 凝析油稳定塔计算塔径的基础数据1.2.2 MEG 再生塔直径和高度计算填料塔的直径分别按精馏段和提馏段计算,取较大者为填料段直径。

泛点速度计算公式:81412.03275.1291.0lg ⎪⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛-=⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡⎪⎪⎪⎭⎫ ⎝⎛ρρμρρεL G L L G GF G L a g u 实际操作气速为泛点速度的68%~75%。

故取实际操作气速为泛点速度的70%。

7.0⨯=uuGFG塔内径计算公式为:μρπGGTGD36002=由表5.8中数据带入以上公式:由第二块板计算得: u GF =6.93 m/s u G =4.85m/sD T =0.2136m由第六块板计算得: u GF =4.59m/s u G =3.21m/sD T =0.2627m由以上计算结果可知,MEG 再生塔采用等径填料塔,直径选为350mm 。

考虑气体处理量120%的弹性范围,根据模拟结果校核MEG 再生塔最大气动能因子,在第六块塔板处具有最大气动能因子。

第六块塔板处最大气动能因子最大,其气体质量流量为474.7kg/h ,采用以下公式计算。

DGGF 236004ρπ=当直径DN 为350mm 时,将第六块塔板处的数据带入可得:F=1.57(m/s )•(kg/m 3)0.5由以上计算可知,最大气体动能因子符合填料特性要求。

MEG 再生塔高度的计算:第一块板以上的筒体高度取其直径的2倍:2×350,取700mm 。

进料段高度取进料处直径的1.5倍:1.5×350,取525mm 。

该塔共有6块理论板,精馏段3块理论板,提馏段3块理论板,塔板效率为25%,则实际塔板数等板高度为500mm ,故精馏段高度为6000mm ,提馏段高度为6000mm 。

填料高度为12000mm 。

1.2.3 凝析油稳定塔直径和高度计算泛点速度计算公式:81412.03275.1291.0lg ⎪⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛-=⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡⎪⎪⎪⎭⎫⎝⎛ρρμρρεL G L L G GFG L a g u 实际操作气速为泛点速度的68%~75%。

故取实际操作气速为泛点速度的70%。

7.0⨯=uuGFG塔内径计算公式为:μρπGGTGD36002=由表5.9 中数据带入以上公式:由第八塔板计算直径,u GF =0.515m/s u G =0.361m/sD T =0.129m由以上计算可知,凝析油稳定塔采用等径填料塔,其直径选为200mm 。

考虑气体处理量120%的弹性范围,根据模拟结果校核MEG 再生塔最大气动能因子,在第六块塔板处具有最大气动能因子。

第六块塔板处最大气动能因子最大,其气体质量流量为32.02kg/h ,采用以下公式计算:DGGF 236004ρπ=当直径DN 为200mm 时,将第六块塔板处的数据带入可得:F = 0.206(m/s )•(kg/m 3)0.5由以上计算可知,最大气体动能因子符合填料特性要求。

MEG 再生塔高度的计算:进料段高度取进料处直径的1.5倍:1.5×200,取300mm 。

该塔共有8块理论板,塔板效率记为25%,等板高度为500mm ,故填料高度为16000mm 。

1.3 本章小结(1)节流注醇装置中气气换热器宜采用固定管板式换热器结构,原料气走管程,冷干气走壳程;接头类型BEM ,单管程并控制其流体流速3~6 m/s ,可避免乙二醇发泡;气-气换热器直径为500 mm ,换热管长度为9000 mm ,单台换热面积为160 m 2;对于原料气压力变化为8.0~4.5 MPa 均留有设计余量。

(2)高效低温分离器以重力立式分离器为主体,采用碰撞式入口装置、叶片型除雾器、丝网型除雾器、涡流除雾器及丝网除雾等高效分离设备将分离效果提升至99.9%除去直径大于5μm 的液滴;分离器直径为1200mm ,筒体高度为3200mm ,能够满足现阶段分离要求。

(3)MEG再生塔和凝析油稳定塔均选用整装填料塔,填料采用金属板波纹填料250Y型,该种填料具有生产能力大,分离效率高,压力降小,操作弹性大,持液量小等优点。

MEG再生塔塔径选350mm,第一块板以上的筒体高度取700mm,进料段高度取525mm,填料高度为12000mm。

凝析油稳定塔塔径选200mm,填料高度为16000mm。

2主要结论(1)常用脱汞剂主要有载硫活性炭、负载型金属硫化物和金属氧化物、载银分子筛等。

脱汞剂的选用主要依据天然气的处理工艺和汞含量、汞的脱除深度等因素。

分析了国内外常用吸附剂的性能特点、影响因素及应用情况,其中负载型金属硫化物或金属氧化物吸附剂性能稳定,能够避免产生毛细冷凝现象,可用于湿含汞天然气脱汞;载硫活性炭内部空隙的孔径一般小于20 Å,在液烃存在时容易引发毛细冷凝现象,只能用于处理不含游离水和液烃的干气;载银分子筛是可再生吸附剂,但成套装置能耗高、投资较大。

推荐DY气田含汞天然气采用湿气脱汞方案进行处理,该方案能够彻底解决汞污染问题,但是对装置及吸附剂要求较高,推荐选用Axens公司的AxTrap 271负载型金属硫化物吸附剂。

国内外各含汞气田应当根据实际工况,结合天然气处理工艺,选择合理的脱汞工艺方案,达到控制汞污染的目的。

(2)DY气田天然气压力高,有足够压力能(压力降)可利用,推荐采用JT阀节流制冷控制天然气的烃露点,无需增压或增设外部制冷就能满足管输烃水露点要求,节省装置的投资和操作费用。

(3)随着乙二醇贫液注入量的增大,天然气水合物生成温度逐渐降低,但MEG再生系统热负荷增加。

推荐采用乙二醇注入量为1500kg/h,节流后温度比水合物生成温度高5℃,能够满足不生成水合物的要求,同时控制能耗在较低水平。

(4)乙二醇再生塔理论塔板数6块,回流比0.5,塔顶温度45℃,进料从中部进料时,可有效的控制乙二醇的损耗,减轻生产污水处理工作,同时尽可能降低能耗。

(5)出塔凝析油与入塔凝析油充分换热,提高凝析油入塔温度,有利于能量的充分利用。

降低塔压也有利于减轻重沸器的热负荷,节能降耗。

(6)节流注醇装置中气气换热器宜采用固定管板式换热器结构,原料气走管程,冷干气走壳程,接头类型BEM,单管程并控制其流体流速3~6 m/s,可避免乙二醇发泡。

气-气换热器直径为500 mm,换热管长度为9000 mm,单台换热面积为160 m2,对于原料气压力变化为8.0~4.5 MPa均留有设计余量。

(7)高效低温分离器以重力立式分离器为主体,采用碰撞式入口装置、叶片型除雾器、丝网型除雾器、涡流除雾器及丝网除雾等高效分离设备将分离效果提升至99.9%除去直径大于5μm的液滴。

分离器直径为1200mm,筒体高度为3200mm,能够满足现阶段分离要求。

(8)MEG再生塔和凝析油稳定塔均选用整装填料塔,填料采用金属板波纹填料250Y型,该种填料具有生产能力大,分离效率高,压力降小,操作弹性大,持液量小等优点。

MEG再生塔塔径选350mm,第一块板以上的筒体高度取700mm,进料段高度取525mm,填料高度为12000mm。

凝析油稳定塔塔径选200mm,填料高度为16000mm。