有机化工工艺学

有机化工工艺学

有机化⼯⼯艺学有机化⼯⼯艺学第⼀章烃类热裂解⼯业上获得低级烯烃(⼄烯、丙烯、丁烯等)的主要⽅法:烃类热裂解原料:⽯油系烃类原料:天然⽓、炼⼚⽓、轻油、柴油、重油等低分⼦烷烃:⼄烷、丙烷主要产品:三烯:⼄烯、丙烯、丁⼆烯三苯:苯、甲苯、⼆甲苯第⼀节热裂解过程的化学反应与反应机理⼀次反应是指原料烃在裂解过程中⾸先发⽣的原料烃的裂解反应。

⽣成⽬的产物⼄烯、丙烯的反应属于⼀次反应,促使其充分进⾏。

⼆次反应则是指⼀次反应产物继续发⽣的后继反应。

⼄烯、丙烯消失,⽣成分⼦量较⼤的液体产物以⾄结焦⽣炭的反应,千⽅百计抑制其进⾏⼀、烃类热裂解的⼀次反应(⼀)烷烃热裂解1、主要反应1)脱氢反应2)断链反应2、脱氢和断链难易的判断1.相同烷烃断链⽐脱氢容易2.碳链越长越易裂解3.叔氢>仲氢>伯氢4.带⽀链的烃容易裂解或脱氢3、烷烃热裂解的规律1)断链和脱氢均为热效应很⼤的吸热反应,脱氢⽐断链所需热量更多2)断链是不可逆过程,脱氢是可逆过程3)在分⼦两端断链的优势⼤4)⼄烷不发⽣断链反应,只发⽣脱氢反应⽣成⼄烯,甲烷在⼀般裂解温度下不发⽣变化主要产物:氢、甲烷、⼄烯、丙烯、C4烯烃(⼆)环烷烃热裂解1)断链 2)脱氢 3)带侧链的环烷烃2、反应规律侧链烷基断裂⽐开环容易脱氢⽣成芳烃优于开环⽣成烯烃五环⽐六环烷烃难裂解主要产物:单环烷烃⽣成:⼄烯、丁⼆烯、单环芳烃多环烷烃⽣成:C4以上烯烃、单环芳烃(三)芳⾹烃热裂解,⼀般不易芳环开裂1)脱氢缩合2)断侧链3)脱氢(四)烯烃热裂解断链、脱氢、芳构化等主要产物:⼄烯、丙烯、丁⼆烯;环烯烃特点:烯烃在热裂解过程中⽣成⼩分⼦烯烃的裂解是不希望发⽣的,需要控制。

(五)各族烃类的热裂解反应规律1)正构烷烃在各族烃中最利于⼄烯、丙烯的⽣成。

2)环烷烃⽣成芳烃的反应优于⽣成单烯烃的反应。

3)⽆烷基的芳烃基本上不易裂解为烯烃,有烷基的芳烃,主要是烷基发⽣断碳键和脱氢反应,有结焦的倾向4)⼤分⼦烯烃裂解为⼄烯和丙烯正构烷烃>异构烷烃>环烷烃(六碳环>五碳环)>芳烃⼆、烃类热裂解的⼆次反应1、烯烃的裂解2、烯烃的聚合、环化和缩合3、烯烃的加氢和脱氢4、烃分解⽣成碳裂解过程的结焦⽣碳反应:1200K以上经过炔烃中间阶段⽽⽣碳;1200K以下经过芳烃中间阶段⽽结焦。

有机工艺学课件

(1)环烷烃脱氢芳构化 (2)环烷烃异构化脱氢形成芳烃 (3)烷烃脱氢芳构化 (4)正构烷烃的异构化和加氢裂化等反应。加氢裂化 反应的发生,会降低芳烃的收率,应尽量抑制其反应发 生。

经重整后得到的重整汽油含芳烃30~50%,从重整汽 油中提取芳烃常用液液萃取的方法。即用一种对芳烃和 非芳烃具有不同溶解能力的溶剂(如乙二醇醚、环丁砜 等), 将重整汽油中的芳烃萃取出来,然后将溶剂分

本图1所示。

(二)催化裂化 催化裂化目的是将不能用作轻质燃料的常减压馏分

油,加工成辛烷值较高的汽油等轻质燃料。 裂化是一化学加工过程,有热裂化和催化裂化两种

工艺。热裂化是在480~500℃条件下进行,催化裂化是 在催化剂存在下于500℃左右温度条件下进行。直链烷 烃在催化裂化条件下,主要发生的化学变化有: (1)碳链的断裂和脱氢反应——生成分子量较小的烷

含纤维素的农林副产品如木屑、碎木、植物茎杆 等,经水解后也可得到乙醇。

综上可知,利用生物质资源经过酶的催化作用或化 学物质的催化作用可获得多种基本有机化学

工业的原料或产品,而有一些产品从生物质

资源制取。至今仍是唯一或较方便的途径。生 物质资源除了农林副产物和农业废物外,尚有大量城市 含生物质的垃圾资源,开发利用这些生物质资源,生产 基本有机化工原料和产品是具有重要意义的。

物是很重要的一个环节。石油中氮化物也具有 腐蚀性。

从地下开采出来的未经加工处理的石油称 为原油。原油一般不直接利用,须经过加工制成各类石 油产品。根据不同的需要对油品沸程的划分也略有不同 ,一般可分为:

轻汽油(50~140℃);汽油(140~200℃), 航空煤油(145~230℃);煤油(180~310℃); 柴油(260~350℃),润滑油(350~520℃); 重油(渣油)(>520℃)等。下面简单介绍与基本有

基本有机化工工艺学整理

基本有机化工工艺学Ch1.化工工艺学1化工工艺学?研究如何将原料转化为产物的一门学科2 工艺?由原料生成产物的过程3 天然气?以甲烷为主要气体的燃气4 .天然气的利用主要有三条途径?转化氧化裂解5 石油加工的主要途径?蒸馏、催化裂解、加氢精制、焦化、催化重整、脱蜡、溶剂抽提6 炼厂气炼油厂所有产物的气体统称7 辛烷值正庚烷的辛烷值为零,异庚烷的辛烷值为100,指异庚烷所占的百分比8 有机化工的主要原料三烯(乙烯、丙烯、丁二烯),三苯(苯、甲苯、二甲苯),一萘(萘),一炔(乙炔)Ch2.烃类热裂解1烃类热裂解与催化裂解的区别有无催化剂,温度高低,原料的选择面2热裂解的主要反应断裂和脱氢,环烷化和芳构化,异构化,聚合和缩合3裂解深度的几种表示方法转化率,出口温度,乙烯收率,动力学深度函数4温度、时间、压力的影响温度—停留时间效应(1).裂解温度与停留时间是相互依赖,相互制约的。

没有高温,停留时间无论怎样变化都不能提高乙烯的收率。

同样,如果没有适当的停留时间,温度再高也不能有好的收率。

(2).缩短停留时间,便可以允许提高温度。

压力(1).从压力平衡分析从热力学分析,烃类裂解(一次反应)是分子增多的反应,而二次反应是分子减少的反应,降压有利。

(2).从动力学分析一是减压操作二是采用惰性气体作稀释剂,降低分压(3).稀释剂的降压作用要求:具有稳定性→(热稳定、化学稳定),要易分离5水蒸气作稀释剂的优点易得、热容大;易分离;清焦作用6 SRT型炉的演变过程反应初期要解决传热问题,采用多股小管径增加传热面积;反应后期多股变成一股,采用粗管径堵塞的可能,使物料在炉内流动先慢后快,停留时间先长后短。

7如何判别清焦进口压力是否增加;乙烯含量是否增加;炉管上光亮点的大小8间接急冷工业解决结焦的方法.能量回收的途径方法:控制停留时间;控制出口温度高于裂解气的入口温度途径:高温裂解气;热油;烟道气9酸性气体的脱除酸性气体指CO2、H2S及少量有机硫化物。

高等有机化工工艺学8酮

除催化氢化外,许多常用的氢负离子转移试剂(如Ph3SnH、R3SiH等)、可溶性 金屑还原剂(如Li/NH3、Na/HMPT、 Mg/MeOH等)都是α,β -不饱和酮选择性 还原的良好试剂。

二、酚醚及芳胺的还原 (略)

三、硝基乙烯化合物的还原

第一节 氧化反应

仲醇的氧化反应是合成酮的重要方法, 仲醇的氧化可采用多种氧化剂或催化脱氢。 化学氧化法虽是沿用己久的经典方法,但是具有良好选择性能的氧化刑仍不断涌现, 而催化脱氢具有经济、简便的特点,适用于工业生产。

与醛的合成类似,1,2—二酵的裂解氧化及烯烃的臭氧化,可用于酮的合成。 烯烃和炔烃的硼氢化—氧化是由烯、炔合成相同破原子阂的有效方法。 取代芳轻的亚甲基氧化是合成脂肪芳香混合团的有效方法。与此类似,丙烯亚甲 基氧化可以合成不饱和酮。酮的亚甲基氧化及炔烃的氧化均是二酮的重要合成方法。

本法应用极广,特别适用于芳基酮的合成。常用的催化剂为Lewis酸,如三氯化 铝、三氯化硼、五氯化锑、四氯化锡、二氯化锌,其活性次序为:

AlCl3>BF3>SbCl5>SnCl4>ZnCl2。如α-四氢萘酮的合成:

二、腈对酚和苯胺的酰化

在Lewis波及质子酸共同存在下,酚和苯胺可用腈进行酰化。反应可能是 先先转化成氯化亚胺(RCN十HCl = RC(CI)=NH),继而对酚进行亲电进攻, 最后水解成酮。

烯烃的催化氧化是合成相同碳原子酮的新方法。

硝基烷及卤代烷均为易得原料,它们可被多种氧化剂氧化成酮。

一、仲醇的氧化

1、金属氧化 重铬酸钠(或钾)的稀硫酸溶液,三氧化铬的硫酸水镕液—丙酮体系

(Jones试剂、Collin试剂)、氯铬酸吡啶盐(PCC)、重铬酸吡啶盐(PDC)等

化学工艺学有机化工反应单元工艺课件

由此可知,当 V ,k已知,则可求出某一裂解温度下的 转化率x。

表5-1-01 几种低分子量烷烃和烯烃裂解时的A和E值

化合物

lgA

E/J.mol-1

E/2.3R

C2H6

14.6737

302290

15800

C3H6

13.8334

281050

14700

C3H8

12.6160

●

CH3-CH-CH3

●

CH2-CH2-CH3

有机化工反应单元工艺 ——烃类热裂解

●

C2H6 + C3H7

●

CH3-CH=CH2 + H

●

CH2=CH2 + CH3

c. 链终止: 2 CH3

C2H6

CH3 + CH3-CH2

C3H8

2 CH3-CH2

C4H10

有机化工反应单元工艺

3、烃类热裂解反应动力学

(1)烃类热裂化用来生产低级烯烃

(2)氧化裂化用于甲烷制乙炔,重质烃制取混合烯烃、 汽油、柴油和合成气等;

(3)加氢裂化用于重质油制轻质燃料油、煤制人造天 然气;

(4)加氨裂化,如酯类加氨生成腈;

(5)有机酸酯经裂解生成酸、酮和醇;

(6)由卤烷经热裂解可制得卤代烯烃。

有机化工反应单元工艺

4、烃类热裂解工艺综述

有机化工反应单元工艺 ——烃类热裂解

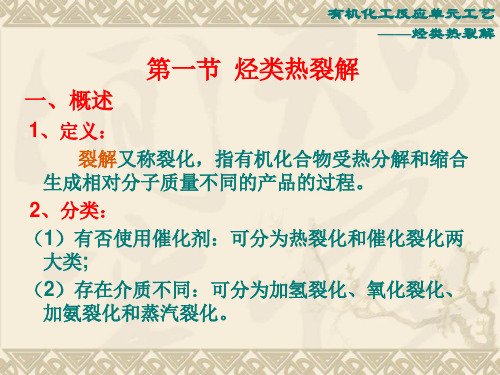

第一节 烃类热裂解

一、概述

1、定义: 裂解又称裂化,指有机化合物受热分解和缩合

生成相对分子质量不同的产品的过程。

2、分类: (1)有否使用催化剂:可分为热裂化和催化裂化两

大类; (2)存在介质不同:可分为加氢裂化、氧化裂化、

高等有机化工工艺学醇和酚的合成方法-PPT

三十四二酸二乙酯在二甲苯中与金属钠反应,继而用乙酸酸化,即制得α-羟基 环三十四酮。

CO2Et (CH2)32

CO2Et

Na/xylene 140 C

C6H5 O

9-硼双环[3、3、1]-壬烷(9—BBN)就是较好得选择性还原剂,她不仅迅速地还 原各种结构得α,β-不饱和醛、酮,产;率几乎定量,而且其她易还原基团(如-NO2、COOH、-COOR、-CONH2、-CN、-S-、-S-S-、-SO-、-SO2-、-N=N-、卤素等) 得存在亦不受到影响。

O CH3

NaBH4

OH CH3

O

O

硼氢化锌得还原能力虽与硼氢化钠相当,但其碱性小,因此,特别适用于对碱 敏感得醛、酮化合物得还原。

在二甲氧基乙烷中,由硼氢化钠与氯化锌反应生成得硼氢化锌,可将下列化合 物中得碳基还原,而内酯环不受影响。

OH

OH

O

Zn(BH4)2

O

O

O

O

MeOCH2CH2OMe

O

C6H5 O

THF

OH

CH n-C7H15 OH

O

O

TiCl4/Mg-Hg

+

(CH2)n H3C

CH3 THF

(CH2)n

CH3 C CH3 OH OH

65-67%

在惰性溶剂中羧酸酯与金属钠发生还原偶联反应,这就是合成脂肪族α-羟酮得重要方 法。在甾族α-羟酮得合成中,往往采用均相得钠-液氨-乙醚得还原体系,可能得到较好得结 果。

高等有机化工工艺学胺的合成方法-PPT

将藜芦酰胺溶于次氯酸纳和氢氧化纳溶液中,然后加热反应,即可得4—氨基黎 芦醚。

二元酸得酰亚胺也可以发生Hofmann得重排‘

二、酰基叠氮得重排

将羧酸转化为少一个碳原子得胺得另一种方法,就是通过酰基叠氮在惰性溶剂中 加热分解重排成异氰酸酯,而后水解成胺;也可以与醇反应,生成氨基甲酸酯,再水解成 胺。

在冷得情况下,二氧化硫仅可还原脂肪胺氧化物

一、卤代烃得胺解

第二节 N—烃化反应

卤代烷与六亚甲基四胺反应

卤代烷与六亚甲基四胺反应,首先形成季铵盐,而后在乙醇得浓盐酸溶液中加热 分解成伯胺。

本合成法仅适用于伯卤代烃,不适用于仲、叔卤代烃。 在伯卤代烃中尤以活泼卤代烃为佳,如烯丙基卤、节苄基卤、α-卤丙酮和碘代烷 等。 若用活泼性较差得溴代烷或氮代烷,最好加入碘化钠以催化其反应。 本方法得优点就是试剂易得,反应条件较为温和,操作简单。 可以用来合成某些苄胺、 α-氨基酮、 α- 氨基酰胺等、氨基酸等化合物。

第四节 加成反应 一、不饱和化合物与胺反应

不饱和化合物与伯胺、仲胺(或氨)反应能生成胺。有时,这一反应提供了一种简 便得合成胺得方法。然而,简单得不饱和烃,如乙烯,乙炔等化合物具有较强得亲核性, 因此,她们与胺得加成反应较难进行,通常要在催化剂存在下,以及较高得温度和压力 下,才能发生反应。 ’

乙烯与六氢吡啶、金属钠在搅拌下,在高压釜中于100℃反应,生成N—乙基六 氢吡啶。

高等有机化工工艺学胺的合成方法

催化氢化也就是肟还原成伯胺得常用方法。采用得催化剂通常有铂、氧化铂、 钯、钯-碳以及Raney镍等。

三、腈得还原

腈易被多种还原剂还原为胺,就是制备胺得重要方法。由于能水解成羧酸,所以 还原时不宜用活泼金属与酸得水溶液作还原体系。

有机化工工艺学课程设计

有机化工工艺学课程设计一、教学目标本节课的教学目标是让学生掌握有机化工工艺学的基本概念、原理和工艺流程,培养学生分析和解决实际问题的能力。

具体目标如下:1.知识目标:(1)了解有机化工的基本概念和分类;(2)掌握有机化工原料的选择和工艺流程的设计;(3)熟悉有机化工产品的性质和应用。

2.技能目标:(1)能够运用所学知识分析和解决有机化工生产过程中遇到的问题;(2)具备有机化工工艺流程的设计和优化能力;(3)学会使用相关设备和仪器进行有机化工实验操作。

3.情感态度价值观目标:(1)培养学生对有机化工行业的兴趣和热情;(2)增强学生对安全生产和环保的意识;(3)培养学生团队协作和创新精神。

二、教学内容根据教学目标,本节课的教学内容主要包括以下几个方面:1.有机化工的基本概念和分类;2.有机化工原料的选择和工艺流程的设计;3.有机化工产品的性质和应用;4.有机化工实验操作技术和安全注意事项。

教学大纲安排如下:第一课时:有机化工的基本概念和分类;第二课时:有机化工原料的选择和工艺流程的设计;第三课时:有机化工产品的性质和应用;第四课时:有机化工实验操作技术和安全注意事项。

三、教学方法为了达到本节课的教学目标,采用以下教学方法:1.讲授法:讲解有机化工的基本概念、原理和工艺流程;2.案例分析法:分析实际案例,让学生了解有机化工在实际生产中的应用;3.实验法:指导学生进行有机化工实验操作,培养学生的实践能力;4.讨论法:学生进行小组讨论,引导学生主动思考和解决问题。

四、教学资源为了支持教学内容和教学方法的实施,准备以下教学资源:1.教材:有机化工工艺学教材;2.参考书:有机化工相关领域的著作;3.多媒体资料:有机化工生产过程的图片、视频等;4.实验设备:有机化工实验所需的仪器和设备。

教学资源将丰富学生的学习体验,帮助学生更好地理解和掌握有机化工工艺学知识。

五、教学评估本节课的评估方式包括以下几个方面:1.平时表现:通过观察学生在课堂上的参与程度、提问回答等情况,评估学生的学习态度和积极性。

吴指南《基本有机化工工艺学》课件 概论.

二、石油及其加工利用

二、石油及其加工利用

2.5 烃类热裂解(pyrolysis of hydrocarbons)

烃类热裂解的主要目的是为了制取乙烯和丙烯, 同时副产丁烯、丁二烯、苯、甲苯、二甲苯、乙苯等 芳烃及其他化工原料。它是每个石油化工厂必不可少 的首要过程。 烃 类 热 裂 解 不 用 催 化 剂 , 将 烃 类 加 热 到 750 ~ 900℃使其发生热裂解,反应相当复杂,主要是高碳 烷烃裂解生成低碳烯烃和二烯烃同时伴有脱氢、芳构 化和结焦等许多反应。热裂解的原料较优者是乙烷、 丙烷和石脑油,因为碳数少的烷烃分子裂解后产生的 乙烯产率高。

五、 再生资源的开发利用

工农业和生活废料在原则上都可以回收 处理、加工成有用的产品,这些再生资源 的利用不仅可以节约自然资源,而且是治 理污染、保护环境的有效措施之一。 例如废塑料重新炼制成液体燃料的方法 已经有工业装置建成,生活用废脂肪油的 回收利用。

第二节 基本有机化学工业的主要产品

了解六大类基本有机化学工业产品系统

(1)天然气制氢气和合成氨 ; (2)天然气经合成气路线的催化转化制燃料和

化工产品;

(3)天然气直接催化转化成化工产品 ; (4)天然气热裂解制化工产品; (5)甲烷的氯化、硝化、氨氧化和硫化制化工产品 ; (6)湿性天然气中C2一C4烷烃的利用

二、石油及其加工利用

石油化工自 20 世纪 50 年代开始蓬勃发展, 至 今,基本有机化工、高分子化工、精细化工 及氮肥工业等的产品大约有 90 %来源于石油和

一、天然气及其加工利用

1.2 天然气按储存方式可分为:

气井气:由气井采出的天然气;气井只出气 而不出油的井,来自纯气藏(一般属于干气); 油田气:伴随采油采出的天然气,来自油气 藏(属于湿气); 凝析气气井气:来自凝析气藏(一般属于湿 气)。

高等有机化工工艺学-烃类的合成方法

桥环化合物bicyclo[2.2.1]hept-2-ene与硼烷的硼氢化主要生成外型的三烷基硼 烷(占99.6%),后者用氘代丙酸分解,得到构型保持的还原产物(15)

硅氢化反应也可用来还原烯烃成烷烃。常用的硅氢化试剂有Et3SiH和Ph2SiH2 等,体系中加入过渡金属,可促进还原反应。 在三氟乙酸存在下用三乙基硅烷还原1-甲基环己烯,生成甲基环已烷。

S LiAlH4/AlCl3 (1:2) Et2O, 室 温 CH3 O CH3 S

以硼氢化钠/三氟乙酸或氰基硼氢化钠/路易斯酸还原芳酮,可几乎定量地得 到还原产物。 2-乙酰基吲哚衍生物以硼氢化钠/三氟乙酸为还原剂,高产率地生成2-乙基 吲哚衍生物。

O CH3 NaBH4 TFA N SO 2Ph N SO 2Ph CH3

PhCH3

98%

在氯化亚铜催化下,醇与二环己基碳二亚胺(DCC)反应,形成O-烷基异脲,继 而在钯催化下氢化生成烃。本合成法对伯、仲、叔醇均可适用。

N C N

DCC

NH N C O R

N

C

N

+

CuCl R OH

O-烷基异脲

OH DCC CuCl c C6H11 N H

N C6H11 c O

H2 Pd/C

H3C

CH3 CO2CH2CH3

64%

O

CH3

CH3

3、催化氢化法 此法虽没有Clemmensen还原法普遍,但由于还原条件比较温和,特别适用 于某些结构复杂的羰基化合物的还原,在还原时,羰基化合物内存在的一些基团 如内酰胺、酯等均可不受影响。

芳酮或醛在中性条件下,可被Raney-Ni还原。此时水作为质子源,反应需在 含水溶剂中回流

有机化工工艺学总结

《有机化工工艺学》一、《绪论》1、化学工业发展史:1920年,炼厂气中的丙烯水合制异丙醇工艺,标志石油化工兴起;20世纪50年代初,大规模生产三大合成材料,合成材料时代(塑料、人造橡胶、人造纤维)。

2、有机化工基础材料(33111):乙烯、丙烯、丁二烯;苯、甲苯、二甲苯;乙炔;萘;合成气。

3、化学工程和化学工艺是化学工业的基础学科,化学工程是以化工产品为目的的过程技术,而化学工艺是在化学、物理和其他科学成就的基础上,研究综合利用各种原料生产化工产品的原理、方法、流程和设备的一门学科。

二、《化学工艺基础》重点:流程设计的三种方法、主要效率指标及计算。

1、化工生产过程:原料预处理、化学反应、产品分离和精制。

2、流程设计方法:推论分析法(洋葱模型:反应器、分离与再循环系统、换热网络、公用工程)、功能分析法、形态分析法。

3、生产能力、生产强度了解定义P274、描述合成效率的指标:原子经济性、环境因子。

5、掌握计算:原子经济性、转化率、选择性、收率(记忆:后三个定义分子分母都是反应物然后根据对定义的理解进行记忆,结合Y=SX的关系,质量收率不要求)6、农副产品废渣的水解是工业生产糠醛的唯一路线。

7、工业催化剂的使用性能:活性、选择性、寿命(影响寿命的因素:化学稳定性、热稳定性、力学稳定性、耐毒性)8、计算题:物料衡算:1)理论依据:质量守恒定律(原子衡算使用较多、组分衡算使用较少)三、《烃类热裂解》重点:自由基机理计算(习题集P77-83▲)、流程图。

1、1)正构烷烃裂解:主要产物:氢、甲烷、乙烯、丙烯;特点:生产乙烯、丙烯的理想原料。

2)异构烷烃裂解:主要产物:氢、甲烷、乙烯、丙烯、C4烯烃。

3)烯烃裂解:主要产物:乙烯、丙烯、丁二烯;环烯烃、氢气;4)M相同或相近的几种烃:正构烷烃生产乙烯最好;异构烷烃生产丙烯最好;环己烷生产丁二烯最好。

2.裂解过程的结焦生碳反应规律:温度不同,生碳结焦规律不同(900-1000℃以上经过炔烃中间阶段而生碳;500-900℃经过芳烃中间阶段而结焦);生碳、结焦是典型的连串反应。

有机化工工艺教案

化工工艺学教案(有机部分)学院、系:化学与制药工程学院任课教师:王建英授课专业:化学工程与工艺课程总学时:32课程周学时: 62010年8月2日绪论编号:No.1课题:绪论--1授课内容:● 有关化学工业的概念● 有机化工原料知识目标:● 掌握化学工业的分类及内涵● 掌握主要化工原料的来源能力目标:分析化工原料的来源途径及加工方向一、化学工业1.化学工业的分类化学工业是指利用化学反应改变物质结构、成分、形态而生产化学品的制造工业。

广义的化学加工工业包括加工过程主要表现为化学反应过程的所有生产部门。

由于生产的发展,有的生产过程虽然表现为化学反应过程,但却已独立成为单独的工业部门,如:冶金工业、建筑材料工业、造纸工业、制革工业、陶瓷工业和食品工业等。

在中国,一种工业往往被狭义理解为某个工业部门所管辖的那部分行业和企业的整体。

狭义的化学工业则是指“化学工业部”所管辖的那部分行业和企业的整体。

随着行政管理体制的变更,化学工业部所管辖的范围时大时小,那么这样划分是不科学的。

一般认为化学工业应介于上述广义和狭义的定义之间。

化学工业按产品的元素构成大体可分为两大类:无机物化学工业和有机物化学工业,简称无机化工和有机化工。

虽然组成有机化合物的元素品种并不多,但有机化合物的数量却十分庞大。

1989年有机化合物已达到1000万种,到2000年就增至2000万种,但目前无机化合物只有几十万种。

这说明有机化工产品的数量和品种在整个化学工业中占有重要地位。

有机化工涉及的范围较广,如石油炼制工业、石油化学工业、有机精细化工、高分子化工、食品化工等等。

如果考虑原料的来源和加工特点,化学工业则可分为石油化工、煤化工、天然气化工、生物化工等。

在化学工业各部门之间,由于原料与产品的关系,而存在着相互依存和相互交叉的关系。

例如:合成气是燃料化工的产品,又是无机化工(如合成氨)和有机化工(如甲醇)的原料;乙烯、丙烯等大量石油化学品,都是有机化工原料,也分别是聚乙烯、聚丙烯等聚合物的单体;二氧化钛既是无机盐工业的产品,又是颜料工业的产品;硝酸铵既可用作化肥,也可用作炸药;聚丙烯酰胺既是高分子化工的产品,又是一种油田化学品、水处理剂,后者属于精细化学品等等,不胜枚举。

基础有机化工工艺学第一章

单程转化率=参加反应的原料量/通入反应器的原料量 =840 /

选择性=转化为目的产物的原料的摩尔数 /反应掉的 原料的理论摩尔数

=转化为乙烯的乙烷的摩尔数/反应掉的乙烷的 摩尔数

=(450 /28*30)/840=57.40%

乙烯收率 =转化率*选择性=(840/1160)×

(450/28×30)

停留时间的影响

• 停留时间定义:指物料从反应开始到达某一转

化率时在反应器内经历的反应时间。

■ 短停留时间可减少二次反应的发生。停留时间 的长短还要视温度而定,高温度裂解停留时间 要特别短,843℃,停留时间只有秒就足够了。 另外温度与停留时间的相关性还可以控制产品 组成分布。

烃分压和稀释剂的影响

乙烯总收率=转化为目的产物的摩尔数/新鲜原料 的摩尔数*100% =(450/28×30)/1000=48.2%

乙烯总质量收率=实际所乙烯的质量/新鲜 乙烯质量 ×100%=450/1000=45%

动力学裂解深度函数KSF(Kinetic

Severity Function)

• KSF定义:以正戊烷作当量组分,以其转化率来 衡量其裂解深度。

第四节 烃类管式裂解炉 一、 管式裂解炉

★ 管式炉的一般结构

炉型种类:方箱式炉、立式炉、梯台式、门式炉等 炉管布置方式:水平管式、垂直管式 燃烧方式:直焰式、无焰辐射式

结构:(以方箱式炉为例进行介绍)

它由辐射室和对流室两部分组成,燃料燃烧所 在区域为辐射室,两室均装有炉管。

方箱式炉结构简图

◆ 炉管材质

一次反应:原料烃经热裂解生成乙烯 和丙烯的反应 (目的反应)

二次反应:乙烯和丙烯等低级烃进一 步发生的反应(不希望的反应)

烃类热裂解的一次反应

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

优点:1.设备在常压或正压操作,安全性高,不会对以后压缩操作增加能耗

2.易分离 3.热容量大,使系统有较大的热惯性 4.抑制硫对镍铬合金炉管的腐蚀

5.脱除结碳,抑制铁镍的催化生碳作用

五、动力学裂解深度函数 KSF

单一烃类或低级Leabharlann 类的裂解深度可由该单一烃类或其中一个有代表性的组分来衡量。

较重质原料,由于组成复杂,某一种烃在裂解过程中消失,而另一种烃在裂解时又可能生

深冷分离法:利用裂解气中各种烃的相对挥发度不同,低温下把除氢和甲烷以外的烃冷凝 下来,再精馏分离

油吸收精馏分离法:利用溶剂油对各组分的不同吸收能力,把除氢和甲烷以外的烃吸收下 来,在精馏分离 二、酸性气体的脱除 (一)酸性气体的来源 CO2,H2S 和其他气态硫化物 1.气体裂解原料带入的气体硫化物和 CO2 2.液体裂解原料中所含的硫化物高温氢解生成的 CO2 和 H2S 3.结炭与水蒸气反应生成 CO 和 CO2 4.水蒸气与烃类反应生成 CO2 (二)酸性气体的危害 1.H2S:腐蚀设备管道,使催化剂中毒 2.CO2:深冷时结成干冰,堵塞设备和管道 3.对下游产业也有危害 (三)脱除酸性气体的方法

温度升高,有利于提高 k1/k2 的比值,有利于提高一次反应对二次反应的相对速度,提高 乙烯收率。脱氢缩合也有同样规律。但温度高时,一次和二次反应的绝对速度均加快,焦 和乙炔的生产量会增加,因此相应减少停留时间以减少二次反应的影响 三)停留时间的影响 物料从反应开始到达某一转化率时在反应器内经历的反应时间。 1、表观停留时间

设备及管道

7

脱水要求 400~700ppm →1ppm 以下

方法 吸附干燥 吸附剂:A 型分子筛、活性氧化铝、硅胶 (二)分子筛脱水

特点: 脱水效率 吸附选择性 离子型极性吸附剂 吸附容量与温度关系 脱附 (三)分子筛脱水与再生流程

1

K 1.216 T立 3 d15.6

n

1

T立 (

xivTi 3 )3

i 1

K 值以烷烃最高,环烷烃次之,芳烃最低。原料烃的 K 值越大则乙烯产率越高。乙烯和丙烯

3

总体收率大体上随裂解原料 K 值的增大而增加。 (二)几种烃原料的裂解结果比较

1.原料由轻到重,相同原料量所得乙烯收率下降。 2.原料由轻到重,裂解产物中液体燃料又增加,产气量减少。 3.原料由轻到重,联产物量增大,而回收联产物以降低乙烯生产成本的措施,又造成装置 和投资的增加。 二、操作条件对裂解结果的影响 (一)衡量裂解结果的几个指标 1、转化率 转化率=参加反应的原料量/通入反应器的原料量 (%) 2、产气率 产气率=气体产物总质量/原料质量 (%) 3、选择性 选择性=转化为目的产物的原料量/反应掉的原料量(mol%) 4、收率和质量收率 收率=转化为目的产物的原料量/通入反应器的原料量(mol%)(wt%) (二)裂解温度的影响 1.裂解温度影响一次反应的产物分布 2.裂解温度影响一次反应对二次反应的竞争 1、温度对一次反应产物分布的影响

r dC k C dt

ln C0 k t C

第二节 烃类管式炉裂解生产乙烯

烃类热裂解的特点:

1)强吸热反应,反应温度一般高于 750℃

2)存在二次反应,要求停留时间应很短,烃分压很低

3)产物为复杂混合物

一、原料烃组成对裂解结果的影响

(一)裂解原料性质及指标

1、族组分(PONA 值) 烷烃 P (paraffin)

断裂 C---C 键产生一对自由基 活化能高 链增长 自由基夺氢 自由基分解,活化能不大 被夺走氢的容易顺序:伯氢>仲氢>叔氢 自由基分解反应是生成烯烃的反应 链终止 两个自由基形成稳定分子的过程 活化能一般较低 (一)烷烃热裂解的自由基反应机理 自由基分解反应的规律

2

1)自由基分解为碳原子数较少的烯烃的反应活化能较小 2)自由基中带有未配对电子的碳原子,若所连的氢较少,就主要分解为氢自由基和同碳原 子数的烯烃分子 3)链增长反应中生成的自由基碳原子数大于 3,还可继续发生分解反应 4)自由基分解反应直到生成氢自由基、甲基自由基为止 二)反应动力学 烃类裂解时的一次反应可按一级反应动力学处理

(四)烃分压和稀释剂的影响

1、压力对平衡转化率的影响

降低压力

有利于提高乙烯平衡组成 有利于抑制结焦过程

2、压力对反应速度和反应选择性的影响 压力不能改变反应速度常数,但降低压力能降低反应物浓度 降低压力可增大一次反应对于二次反应的相对速度,提高一次反应选择性

3、稀释剂

目的:降低烃分压

稀释剂种类:水蒸气、惰性气体

6

急冷水和稀释水蒸气系统 不包括压缩、深冷分离系统 (五)管式裂解炉的优缺点 优点:结构简单,易操作,连续生产,乙烯、丙烯收率较高,动力消耗小,热效率高等 缺点:对重质原料的适应性还有一定限制;制造裂解管的材质要求高 四、裂解技术展望 第三节 裂解气的净化与分离 一、概述 (一)裂解气的组成和分离要求 (二)裂解气分离方法简介

用以表征柴油等重质馏分油中烃组分的结构特性 正构烷烃的 BMCI 值最小(正己烷为 0.2),芳烃则相反(苯为 99.8),因此烃原料的 BMCI 值越小,乙烯收率越高。 烃类化合物的芳香性愈强,则 BMCI 值愈大,不仅乙烯收率低,结焦的倾向性愈大。 4、特性因数 表征石脑油和轻柴油等轻质油化学组成特性的一种因数,用 K 表示。

三、管式裂解炉的工艺流程 (一)管式裂解炉 热裂解反应的特点: 强吸热反应

高温

5

存在二次反应

短停留时间

反应产物是复杂的混合物

低烃分压

间接供热 直接供热

管式炉裂解 固体载热体法、气体载热体法、氧化裂解法

(二)裂解气急冷与急冷换热器 1、裂解气的急冷 终止裂解反应(主要是二次反应) 回收废热 急冷方法:

2)断链反应

2、脱氢和断链难易的判断 1.相同烷烃断链比脱氢容易 2.碳链越长越易裂解 3.叔氢>仲氢>伯氢 4.带支链的烃容易裂解或脱氢 3、烷烃热裂解的规律 1)断链和脱氢均为热效应很大的吸热反应,脱氢比断链所需热量更多 2)断链是不可逆过程,脱氢是可逆过程 3)在分子两端断链的优势大 4)乙烷不发生断链反应,只发生脱氢反应生成乙烯,甲烷在一般裂解温度下不发生变化

(三)裂解炉的结焦与清焦 1、结焦原因:二次反应 2、结焦的判断

1)在投料量不变的情况下,进口压力增大,压差增大 2)裂解管管壁出现光亮点 3)投料量及管出口温度不变,燃料消耗量增加 4)裂解气中乙烯的含量下降 3、清焦方法 1)停炉清焦:切断进料及出口,用惰性气体或水蒸气清扫管线,再用空气和水蒸气烧焦 2)不停炉清焦:重质轻质原料交替裂解法和水蒸气、氢气清焦法。切换物料 3)其它方法:加入助剂,起到抑制作用 (四)裂解工艺流程 原料油供给和预热系统 裂解和高压水蒸气系统 急冷油和燃料油系统

烯烃有利。

4、温度——停留时间效应

不同温度-停留时间组合,裂解结果不同。高温-短停留时间 最佳组合

提高温度,缩短停留时间的效应:

1.可以获得较高的烯烃收率,并减少结焦

2.抑制芳烃生成,所得裂解汽油的收率相对较低

3.使炔烃收率明显增加,并使乙烯/丙烯比及 C4 中的双烯烃/单烯烃的比增大,工业上利用

此效应,适应市场需要。

有机化工工艺学

第一章 烃类热裂解 工业上获得低级烯烃(乙烯、丙烯、丁烯等)的主要方法: 烃类热裂解 原料: 石油系烃类原料:天然气、炼厂气、轻油、柴油、重油等 低分子烷烃:乙烷、丙烷 主要产品: 三烯 :乙烯、丙烯、丁二烯 三苯 :苯、甲苯、二甲苯 第一节 热裂解过程的化学反应与反应机理 一次反应是指原料烃在裂解过程中首先发生的原料烃的裂解反应。生成目的产物乙烯、丙 烯的反应属于一次反应,促使其充分进行。 二次反应则是指一次反应产物继续发生的后继反应。乙烯、丙烯消失,生成分子量较大的 液体产物以至结焦生炭的反应,千方百计抑制其进行 一、烃类热裂解的一次反应 (一)烷烃热裂解 1、主要反应 1)脱氢反应

主要产物:氢、甲烷、乙烯、丙烯、C4 烯烃 (二)环烷烃热裂解 1)断链 2)脱氢 3)带侧链的环烷烃 2、反应规律 侧链烷基断裂比开环容易 脱氢生成芳烃优于开环生成烯烃

1

五环比六环烷烃难裂解

主要产物: 单环烷烃生成:乙烯、丁二烯、单环芳烃 多环烷烃生成:C4 以上烯烃、单环芳烃

(三)芳香烃热裂解,一般不易芳环开裂 1)脱氢缩合 2)断侧链 3)脱氢 (四)烯烃热裂解

环烷烃 N (naphthene)

芳烃 A (aromatics)

2、原料氢含量

原料中氢的质量百分含量

测定方法:元素分析法

烷烃氢含量最高,环烷烃次之,芳烃则较低

氢含量越高,则乙 烯产率越高

烯烃 O (olefin)

氢衡算: H F ZG HG (1 ZG )H L

3、芳烃指数 即美国矿务局关联指数(U. S. Bureau of Mines Correlation Index), 简称 BMCI。

多用化学吸收方法 NaOH 溶液(酸含量低、不可再生)、乙醇胺溶液(酸含量高,可再生),N-甲基吡咯烷酮 酸性气体含量、净化要求、酸性气体是否回收 (四)碱洗法

操作条件

塔压

1.0MPa

塔内温度

40℃

补充碱液浓度

30%NaOH

三、脱水

(一)水的危害

分离在-100℃以下进行

在压缩系统、段间冷凝过程分离出的部分水分在低温分离系统结冰、水烃合物结晶,堵塞

成它,因此无法用转化率来衡量裂解深度,而采用动力学裂解深度函数 KSF,

KSF 值与产物分布(石脑油)

KSF=0~1

浅度裂解区

原料饱和烃含量迅速下降,低级烯烃含量接近直线上升。

KSF=1~2.3 中度裂解区

乙烯含量继续上升

1.7 处丙烯、丁烯含量出现峰值

KSF>2.3