重油催化裂化装置物料平衡

年产80万吨重油催化裂化装置反应再生系统工艺设计毕业设计 精品

毕业设计(论文) 题目名称:800Kt/a重油催化裂化装置反应再生系统工艺设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:目录毕业设计任务书 (I)开题报告 (II)指导教师审查意见 (III)评阅教师评语 ..................................................................................................................... I V 答辩会议记录 . (V)中文摘要 (Ⅵ)英文摘要 (Ⅶ)1 前言 (1)2 选题背景 (2)3 方案论证 (4)3.1 设计原则 (4)3.2 设计总体思路与设计依据 (5)3.3 反-再系统的工艺流程的选择 (5)3.4 本设计工艺流程概述 (6)4 反应—再生系统的工艺计算 (8)4.1 设计基础数据 (8)4.2 反应—再生系统物料与热量平衡 (10)4.3 反应器的热平衡和物料平衡计算 (16)4.4 再生器主要附件 (19)4.5 提升管及主要附件 (24)4.6 两器压力平衡 (30)4.7 其他细节设计 (32)5 主要设备的选择 (34)5.1 提升管反应器 (34)5.2 沉降器及汽提段 (34)5.3 再生器 (34)5.4 外取热 (35)5.5 三级旋风分离器 (35)5.6 主风机及烟气轮机 (35)5.7 增压机组 (35)5.8 反应部分工艺技术 (35)5.9 再生部分工艺技术 (36)6 能耗分析及节能措施 (38)7 环境保护 (38)8 安全措施 (39)9 结论 (40)参考文献 (41)致谢 (42)附录 (43)长江大学毕业设计(论文)任务书学院(系)化学与环境工程学院专业化学工程与工艺班级10903学生姓名胡波指导教师/职称佘跃惠/教授1.毕业设计(论文)题目:800Kt/a重油催化裂化反再系统工艺设计2.毕业设计(论文)时间:2013年1月14日~2013年6月16日3.毕业设计(论文)所需资料及原始数据(指导教师选定部分)期刊资料:《石油炼制与化工》《炼油技术与工程》《石油学报》等书籍:《石油炼制工程》;《流化催化裂化》;《荆门石化总厂催化裂化装置操作规程》;《催化裂化工艺设计》《催化裂化装置可行性研究报告》《石油炼制工艺计算图表集》等原料为鲁宁蜡油,掺炼10%减压渣油。

关于优化重油催化裂化装置产品分布的分析总结

关于优化重油催化裂化装置产品分布的分析总结摘要:近期催化装置产品分布持续好转,液化气收率达到20%,油浆+焦炭收率降至13%左右。

为持续优化装置产品分布,最大限度提高装置运行的经济效益,特对影响装置产品分布的主要因素:原料性质及组成、催化剂配方和操作优化进行分析总结。

关键词:重油;催化裂化装置;产品分布1、关于重油催化裂化装置简述中石油目前有38套在运催化裂化装置,其中200万吨/年以上的有9套装置,这之中四川石化和广西石化是中石油大型重油催化装置中原料残炭最高的2套装置,且四川石化的催化原料性质波动大,残炭在4.8-5.8%间波动,原料50%点在500-590℃间波动,原料饱和烃含量在34-72%间波动,导致装置液化气等产品收率变化较大。

中石化200万吨/年以上的催化裂化装置有6套,海南炼化是中石化大型重油催化装置中原料残炭最高的装置,残炭达5.5%,但原料50%点稳定在530℃左右,其液化气收率稳定21%左右,产品分布良好。

中石化重油催化装置原料除控制残炭外,还很关注原料饱和烃含量、50%点馏出温度和500℃馏出率等参数。

2、四川石化催化装置原料性质2.1催化原料四组分丙烯主要是原料中长的直链烃、支链较少的烃、侧链碳数较长的单环芳烃等裂化产生,尤其是直链烯烃裂化最容易产生丙烯。

直链烯烃由直链烷烃、饱和烃裂化生成。

因此原料中饱和烃含量对液化气收率起主要作用。

图一为原料饱和烃分析趋势图,图二为液化气收率趋势图。

从趋势图可以明显看出,液化气收率与原料饱和烃成正比例关系,饱和烃越高液化气收率越高,当液化气收率接近20%时,原料饱和烃维持在50%以上,平均值约54%。

图一:原料饱和烃趋势图图二:液化气收率变化趋势图2.2催化原料50%点催化原料50%馏出温度越低,原料中蜡油组分越多,饱和烃含量越多。

目前,中石化大多催化裂化装置已将原料50%馏出温度或者500℃馏出率作为装置原料重点监控指标。

中石化各催化装置原料50%馏出温度基本在500℃以内,海南炼化较高,达到530℃左右,其液化气收率可达到21%。

催化裂化物料平衡和热平衡计算方法

催化裂化物料平衡和热平衡计算方法前言催化裂化过程是石油二次加工的重要过程之一。

监测一个催化裂化装置,唯一正确的方法就是定期考察装置的物料平衡、热平衡和压力平衡。

通过经常收集和研究装置运行的物料平衡和热平衡,才能更好地了解和理解装置运行的历史和现状,予期其未来,并为优化装置操作奠定基础。

进料质量、操作条件、催化剂和设备状况的任何变化,都将影响装置的物料平衡及热平衡。

要想深入了解和理解装置运行的物料平衡和热平衡,首先就必须正确做好物料平衡和热平衡计算。

为此目的,本文首先介绍了催化裂化物料平衡和热平衡的计算方法。

第一节计量1油品计量油品计量一般有二种方法:油罐检尺/输油体积法和在线差压式流量计测定法。

1.1 油罐检尺/输油体积法:油罐检尺/输油体积法是炼厂中应用最广泛,计量也较为准确的方法之一。

在通过油罐检尺/输油体积而对油量进行计量时,应根据国家标准GB/T 1885—1998石油计量表计算。

石油计量表按原油、产品和润滑油分类建立。

现已为世界大多数国家采用,在石油贸易中更具通用性。

催化裂化所用原料及产品均应使用石油计量表——产品部分。

石油计量所采用的密度计为玻璃密度计。

GB/T 1885—1998《石油计量表》——产品部分的简要说明及使用方法如下:1.1.1 石油计量表的组成标准密度表表59A 表59B 表59D体积修正系数表表60A 表60B 表60D其他石油计量表表E1 表E2 表E3 表E4表59B—产品标准密度表和表60B—产品体积修正系数表是GB/T 1885—1998《石油计量表》的组成部分之一。

表59B用于润滑油以外的石油产品,由已知试验温度下的视密度(密度计读数)查取标准密度(20℃温度下的密度)。

表60B用于润滑油以外的石油产品,由标准密度和计量温度查取由计量温度下体积修正到标准体积(20℃温度下体积)的体积修正系数(VCF20)。

1.1.2 产品计量产品按空气中的质量计算数量。

当在非标准温度下使用石油密度计测得产品的视密度时,应该用表59B查取该产品的标)。

某石化公司炼油厂物料平衡及生产流程简介

炼油厂原料构成

炼油厂原料构成:大庆原油

大庆原油是石蜡基原油 ➢低硫、低金属、低残炭、低沥青质、密度低; ➢高含蜡、凝点高;

采油一厂原油

原油储罐

采油二厂原油

一套常减压 二套常减压

* (27)

炼油厂原料构成

炼油厂原料构成:油田气

油田天然气公司油田气

炼

油

厂

民用 串高压瓦斯 二加氢制氢装置原料

炼油企业物料分析基本平衡关系式

* (7)

炼油物料平衡

炼油企业物料分析

✓ 原油加工量 直接进入常减压装置和二次加工装置加工的原油量。

✓ 外购原料油(气)加工量 除原油外的其他原料投入量 – 购入的进入常减压装置或深度加工装置加工的原料油。 – 购入的直接加入半成品中的调合组分,如MTBE、芳烃等。 – 购入的用于生产氢气、MTBE或其他调合剂原料。 – 从本企业内部化工板块转入炼油板块的原料量。

比例(%) 38.14% 0.64% 77.95% 0.59% 20.82% 3.06% 0.04% 0.28% 2.27% 2.59%

* (14)

炼油物料平衡

全厂物料平衡表

项目 三.综合自用量

1 燃料油 2 燃料气 3 催化烧焦 四.加工损失损失量 1 瓦斯跑损 2 污水含油 3 装置加工损失 4 油品输调损失 五.半成品库存增减

➢综合自用率

指石油产品综合自用量占原料加工量的百分比。

* (18)

主要技术经济指标

➢加工损失率

指原料油(气)加工过程中,全部加工损失占原料加工量的百分比。

➢综合损失率

指炼油综合损失量占原料加工量的百分比。

综合损失量=原油储运损失+石油产品损+原油加工损失 原油储运损失:指原油自购入(结算量或提单量)到进厂加工前的损失量,

140万吨重油催化裂化装置操作规程

目录第一章装置概况 (1)第一节装置简介 (1)第二节物料平衡及催化剂 (4)第三节主要工艺流程说明 (6)第四节主要设计条件及工艺计算汇总 (21)第五节消耗指标及能耗 (34)第六节装置设备规格表 (42)第七节机械规格表 (50)第八节安全阀规格表 (62)第九节装置仪表规格表 (63)第十节反再部分设备仪表管嘴明细表 (81)第十一节限流孔板表 (86)第十二节装置开工以来大的动改项目汇总 (88)第二章岗位操作法 (89)第一节反应――再生单元操作法 (89)第二节 CO焚烧炉-余热锅炉单元操作法 (131)第三节机组单元操作法 (169)第一部分三机组单元操作法 (169)第二部分备用风机操作法 (193)第三部分增压风机操作法 (202)第四部分气压机单元操作法 (209)第四节分馏单元操作法 (233)第五节吸收-稳定单元操作法 (253)第六节汽油脱臭单元操作法 (273)第七节脱硫单元操作法 (278)第八节特殊设备操作法 (291)第九节装置开停工步骤 (300)第十节装置生产运行大事记 (301)第三章装置安全常识 (307)第一节基本概念 (307)第二节基本常识 (310)第三节基本技能 (315)第四节有关规定、规章制度、标准 (317)第一章装置概况第一节装置简介一. 装置设计依据及规模中国石油化工股份有限公司济南分公司为原油一次加工能力500万吨/年的大型燃料-润滑-化工型石油加工企业。

鉴于分公司原油加工量逐年递增的实际情况,原有二次加工能力已不能满足生产发展的需要,增上本套140万吨/年重油催化裂化装置,对提高济南分公司原油加工深度及为下游化工装置提供原料将发挥重要作用。

本装置催化裂化部分由中国石化北京设计院设计,设计规模为140万吨/年,产品精制部分由济炼设计室设计,设计规模为干气10万吨/年、液化气20万吨/年、汽油70万吨/年,由中石化第二、第十建安公司建设安装。

03蜡油加氢裂化装置

3蜡油加氢裂化装置预评价报告3.1装置概况根据总加工流程安排,需建设一套220×104t/a加氢裂化装置。

加工原料为苏丹混合原油的减压蜡油,所用氢气由PSA装置提供。

采用一段全循环流程,最大限度生产中间馏分油,作为全厂产品调合组份。

少量的加氢裂化尾油去重油催化裂化作为原料,冷低分气脱硫后去PSA装置进行氢气提浓,含硫气体和不稳定石脑油至轻烃回收装置。

3.1.1装置名称中国石油天然气股份有限公司广西石化分公司蜡油加氢裂化装置。

3.1.2装置规模及设计能力装置规模为220×104t/a,实际加工量为219.78×104t/a。

年操作时数8400小时。

3.1.3原料及产品3.1.3.1原料来源装置加工原料油为常减压蒸馏装置的减一、减二和减三线蜡油219.78×104t/a。

3.1.3.2产品及去向产品品种及去向见表3.1-1。

装置产品:石脑油、航煤、柴油和尾油。

副产品:冷低分气脱硫后去PSA氢提浓装置,汽提塔顶气至轻烃回收装置。

产品品种及去向见表3.1-1。

3.1.3.3物料平衡装置物料平衡见表3.1-2。

3.1.4公用工程消耗3.1.4.1水用量水用量见表3.1-3。

3.1.4.2电用量电用量见表3.1-4。

3.1.4.3蒸汽用量装置蒸汽用量见表 3.1-5。

3.1.4.4燃料用量燃料用量见表3.1-6。

3.1.4.5压缩空气用量压缩空气用量见表 3.1-7。

3.1.4.6氮气用量装置氮气用量见表 3.1-8。

3.1.5装置的平面布置占地面积:180×90=16200 m2。

压缩机厂房分两层布置,房内设置桥式吊车。

装置的所有管桥及构架均采用钢结构。

装置内留有足够的吊装检修用场地,以满足大型吊车接近与回旋。

反应构架上方设置单轨电动吊车与手动葫芦,大型泵的上方设置有检修用手动葫芦或检修吊梁,以方便检修与维护。

管桥成组合式布置,仪表电缆、电气电缆拟以槽盒的形式布置在管桥最上层,便于检修和维护,同时节省地下空间,所有设备与建、构筑物均沿管桥两侧布置;管桥下设置泵房。

MCC(联产芳烃的催化裂解技术)介绍

MCC(联产芳烃的催化裂解技术)介绍1.概述作为以最大量生产轻烯烃(以丙烯为主)和轻芳烃为目的的MCC工艺,是一种以重油为原料,生产化工原料的工艺,其产品为目前市场极为紧缺的丙烯、苯、甲苯、二甲苯、乙苯等化工原料,不生产油品,具有极高的效益。

该工艺方法为上海鲁易石油化工科技有限公司开发,但其中的工程技术皆为成熟的技术。

MCC工艺实际上是上海鲁易石油化工科技有限公司MSR工艺的气体方案,为了能更方便推广应用单独列出并命名为MCC工艺。

MSR工艺现在已经成功在工业上应用8套装置,都取得了很好的工业效果。

1.1 名称和研发单位缓和裂解:缓和条件下的深度催化裂化,重油制化工原料工艺MCC:mitigatoryconversion cracking开发者:上海鲁易石油化工科技有限公司知识产权:专利公开号为CN14903831.2 MCC工艺简介重油制化工原料工艺简称MCC工艺,是在较缓和的反应条件下以重油为原料实现最大限度的生产轻烯烃和轻芳烃的工艺,其液化气产率最大可到60%,液化气中约有80%是丙烯和丁烯。

所生产的芳烃视原料有所变化,原料轻可以最大限度的生产轻芳烃,重的可以同时生产中芳烃和重芳烃。

轻芳烃中富含甲苯、乙苯和二甲苯,含量分别高达22%、8%、32%。

根据具体情况,液化气产率可在15%~60%之间调整。

MCC工艺装置由反应系统、再生系统、分离系统组成。

1.3 MCC工艺的工业意义当前,不论国外还是国内,以乙烯为龙头的化工链的发展已经十分充分,乙烯的生产能力正迅速扩张,以乙烯为原料源的后续化工产品的市场能力也已非常强大。

又由于生产乙烯的成本较高,乙烯分离难度和成本、聚乙烯的难度和成本都是很高的,加之其市场前景并不是十分乐观,所以向乙烯投资已非易于决断的事情。

目前,以丙烯为龙头的化工链正在发展过程中,以丙烯为原料源的后续化工产品市场能力也已得到了长足的发展,特别是以丙烯为原料源的新产品层出不穷,其产品市场利益非常丰厚,所以以丙烯为原料源的化工链的发展方兴未艾,前景十分广阔。

UOP工艺技术在3_5Mt_a重油催化裂化装置的工业应用_田文君

3 产品性质 广西石化分公司为全加氢型炼厂,汽油至汽

油加氢装置,柴油至柴油加氢装置,液化石油气经 气体分馏装置处理后至聚丙烯装置,对丙烯质量 要求严格,汽油、柴油质量控制范围较大。催化裂 化装置的主要产品性质见表 2。

表 2 催化裂化汽油性质 Table 2 Properties of FCC gasoline

由表 5 可以得出: 催化裂化装置的产品油浆 20 ℃ 的密度为 1 033 kg / m3 ,油浆密度大于1 000 kg / m3 ,表明 催 化 裂 化 已 经 具 有 较 高 的 转 换 率。 油浆固含量为 5. 03 g / L,说明反再 VSS 系统工作 正常。作为重油催化裂化装置,必须控制产品油 浆中含有一定量的柴油组分作为溶剂,这样可以 保证在温度很高的分馏塔底和温度较低的产品油 浆冷却系统中不会结焦,油浆的初馏点为 246 ℃ , 正好说明这一点。

项目 密度 / ( kg·m - 3 ) 馏程 /℃

初馏点 /5% 10% /30%

50% /70%

90% / 终馏点 w( 硫) / ( μg·g - 1 ) w( 氮) / ( μg·g - 1 ) 溴价 /[gBr·( 100 g) - 1] 胶质 /[mg·( 100 mL) - 1] 辛烷值( RON) 酸度 /[mgKOH·( 100 mL) - 1] 蒸汽压 / kPa 族组成( w,% )

关键词: UOP 工艺 催化裂化 应用

从 20 世纪 80 年代开始,世界原油性质发生 了重大变化,原油性质趋于高硫、高重金属和重质 化[1]。催化裂化装置作为重要的重油转化装置, 原料随着原油性质变化而变化[2]。据 UOP 公司 和 Kellogg 公司介绍,Ashland 催化裂化装置加工 的常压渣油,残炭为 6% ~ 8% ,重金属质量分数 ( Ni + V) 为 30 ~ 40 μg / g,UOP K 值为 11. 7 ~ 11. 8; 美国德克萨斯州 Corpus Christi 市的 Valero 炼油厂 催化原料残炭为 7. 1%[3],国内新建大型催化裂化 装置,催化原料残炭控制小于 7%[4]。近年来,随 着中国石油海外项目的快速推进,份额油量大幅增 加[5],中国石油为应对国际石油形势[6-8],在广西壮 族自治区钦州市兴建了 10 Mt / a 大型炼油厂。

催化裂化装置长周期运行问题分析及对策

热过热器管束结垢; 6、对于装置存在的隐患制定监护方案。 7、对于装置运行过程中出现的异常情况,按规定第一时间逐级反

应,主管部门组织召开现场专题分析会议,研究问题的性质,确定 采取的方案。

8、公用工程系统出现波动时,装置迅速反应给调度,调度迅速联 系解决,避免因公用工程问题导致装置出现大的波动。

认其运行状态,确认是否需要改进。 7、对运行过程中出现的问题要建立“问题台帐”,运行中

处理不了的,检修期间一并处理,避免出现漏项; 8、做好重点部位的检验工作,把事故消灭在萌芽状态。

装置长周期运行管理方法

装置长周期瓶颈管理:

催化裂化装置长周期运行管理的核心工作就是解决影响装 置长周期运行的瓶颈问题。各个装置问题不同,需要做出不同 的对策。

典型快分VQS

典型反应再生型式

典型反应再生型式

典型反应再生型式

典型反应再生型式

典型反应再生型式

典型反应再生型式

典型反应再生型式

典型反应再生型式

典型反应再生型式

典型反应再生型式

典型反应再生型式

外取热器两段再生

外循环管烧焦罐

高速床串联两段再生

内会造成料腿堵,跑催化剂。 穹顶和沉降器内的结焦,会在温度变化后,

脱落掉入汽提段格栅上,影响待生催化剂的下料。 部分小的焦块掉落在待生滑阀上部会造成催化剂 终止流化,待生管内结焦也会影响催化剂的流化。 2、油气管道结焦:

造成油气管道压降大,使反应器出口至气压 机入口压降增大,影响装置能耗。

结焦对长周期运行的影响

影响催化裂化长周期运行的因素

油浆泵管道结焦

分馏塔底结焦

影响催化裂化长周期运行的因素

350万t/a重油催化裂化装置的设计与标定

设 置 主风机 和备用 主 风机组 。为 了回收再生 烟

气 的压力 能 , 主风机采 用带 烟气 轮机 的三机 组配 置 。 主风 机组 采用 备机辅 助启 动方 式 ,备 用 主风机 的启

再 生温 度 ( 一再,: )/ 二再 ℃

主 风流量 ( 一再 / 再 ) m ri ) 二 ( ・ n a

1 日 9时开始 ,1 4 2月 1 5日 9时结束 , 共计 4 8。 h

1 工艺技术方 案及 特点

11 反 应一 生 系统 . 再

(1 )两 器 系统 采 用并 列 型 式 ,即重 叠 布 置 的 两个 再 生器 与包 含 V S S 快速 分 离器 的反 应沉 降器 并列 布 置 ,形 成 高低 并列 的两 器结 构 。 ( 从 沉降器来 的待生催化 剂 由第一再 生器 中 2) 部进 入 , 后依靠重 力通过半 再生立管流 入第二再 生 然

Ta e 2Anal i t e d a bl yssda aoff e nd e ycesur y r c l l r

富气 压缩 机采用 离 心式压 缩机 ,由中压 背压蒸

汽 轮机 驱动 。 13 分馏 部 分 .

分馏塔采用常规控制 , 塔顶为汽油和气体产品,

中部 出重石脑 油 和轻循 环油 。塔 顶产 品采用 冷 回流 控 制 ,中部 和下 部设重 石脑 油循 环 回流 、轻循 环 油 回流 、重循 环油 回流 和塔底 油浆 回流取 热 以控制 产 品质量 。正 常情 况下 ,重石 脑油 产 品和轻循 环油 产 品混合 作为 轻柴 油馏分 去加 氢精 制装置 ,产 品油 浆 作 为燃 料进 入工 厂燃料 油 系统 。

出 口快速分离结构和汽提段用筒式容器与沉降器上 部 内腔分 隔开 ,容器 顶 部设置 的油气 出 口直接 与沉 降器单级旋风分离器人 口连接 。该结构可实现反应

《催化裂化操作规程》word版

催化裂化操作规程催化车间第一章装置概况第一节概况一、本装置设计能力为吨/年(年开工时为8000小时),由反应、分馏、吸收稳定、主风机、气压机等部分组成。

原料由大庆管道原油的常压渣油、通过催化裂化,生产93#汽油,轻柴油、液化汽等目的产品。

二、本装置工艺和设备的主要特点1、两器采用同轴式组合,具有操作弹性大、两端再生。

再生催化剂含碳低。

2、抗金属污染好、生氢及生焦率较低轻质油收率较高,气体收率较低的系统列分子筛催化剂(具体使用的催化剂类型,根据生产需要选择)。

3、为降低装置能耗采用内取热器,回收才生余热付产蒸汽。

4、由于设计原料为大庆管道原油的常压渣油,其残炭和胶质的含量较高,所以裂化后的油浆比重较大,故在生产采用油浆,不回炼或部分回炼的方案以维持再生器的热量平衡和分馏塔底油浆的比重不超标准。

5、由于同常减压装置可以联合操作,以常压热渣油为原料,所以在开工后可以甩掉加热炉。

6、吸收稳定系统采用双塔流程。

第二节设计数据一、原料性质二、汽油馏分性质三、轻柴油馏分性质五、反应再生部分工艺计算汇总六、装置能耗汇总表设计进料量70000吨/年装置组成:反应再生部分,分馏部分,吸收稳定部分,碱洗部分第三节装置流程简介一、反应再生部分原料油自罐区的原料罐来经泵(P201/1.2)加压后送到至原料一—轻柴油换热器(E205/1.),再进入原料—油浆换热器(E201/1.2.)换热后,进入闪蒸罐(V203/1),经过加热炉后的原料沿管排进入闪蒸(V203/1),进入闪蒸罐内的原料汽相沿顶部汽返线进入分馏塔(T201)第二层塔盘上部,液相自罐底部抽经泵(P201/2.3)加压后进入提升管反应器。

回炼油自分馏塔第一层塔盘自流入回炼油罐(V202),经回炼油泵(P206/1.2)加压后,送到提升管反应器下部与分馏塔底油浆经泵(P207/1.2)加压后送至提升管下部的回炼油浆混合一并进入提升管反应器(R101)。

一部分返回第二层,以提供塔板下内回流,起冲洗塔盘的作用。

催化裂化操作规程(2)

1.8.5.2气压机采用气压机+中压背压式透平机二机组组成。

1.8.6工艺流程特点

1.8.6.1 有针对性的采用新型冷换设备。分馏塔顶油气冷却系统采用表面蒸发式空气冷却器,气压机二级出口冷却器、稳定塔顶冷却器、稳定汽油冷却器也采用表面蒸发式空气冷却器,不但节省了水冷器、降低了循环水系统的负荷,而且减小了系统压降,降低气压机的功率消耗,有利于分馏和吸收稳定系统操作。

1.11.1反应温度(TIC2232)

1) 原料预热温度控制原料预热温度控制即提升管进料(主要是混合原料油)的温度控制是通过改变原料油与油浆的换热量来实现的。

2)提升管反应温度(TICSA2101)

反应温度是影响催化裂解装置产率及产品分布的关键参数之一,它受许多工艺参数和制约条件的影响。催化裂解反应是吸热反应,所需热量直接由再生器烧焦的燃烧热(主要的)和进料携带的热量(次要的)提供,在其它因素相对不变的条件下,反应温度在一定范围内可以通过再生催化剂的循环量来控制。

1.8.2.3采用CS型高效雾化喷嘴。改善雾化效果,提高轻质油收率,减少干气及焦炭产率。

1.8.2.4提升管中上部设有注反应终止剂措施。以抑制氢转移等二次反应及减少热裂化反应,增加操作的灵活性和适应性。

1.8.2.5提升管出口快分技术。提升管出口采用粗旋加单旋并采用近似直联技术,使催化剂与反应油气迅速分离,力求减少油气在高温区的停留时间和与催化剂的接触时间,从而减少干气产生。

1 装置概况

1.1装置为新建催化裂化装置。

1.2装置规模

重油催化裂化装置技术改造及其效果

化工设备文章编号:1002-1124(2005)02-0023-04 重油催化裂化装置技术改造及其效果寇拴虎1,狄延琴2,田金光2(1.延安大学化工学院,化学反应工程省级重点实验室,陕西延安716000;2.延炼实业集团公司,陕西洛川727406) 摘 要:介绍了延炼实业集团公司重叠式两段再生催化裂化装置由0.8Mt ・a -1扩能到1.0Mt ・a -1的技术改造内容及改造效果。

在改造中一方面针对一些限制加工量的“瓶颈”进行了扩容,同时利用此次改造的机会采用了BW J -Ⅲ型高效雾化喷嘴,直馏汽油改质和降烯烃技术等新设备、新工艺,提高了装置的技术含量。

通过本次改造,不但达到原定扩能和解决装置运行中存在的一些问题的目的,同时改善了产品分布,柴油产率提高了5.97%,轻质油产率提高了2.32%。

关键词:催化裂化;技术改造;斜管;汽提段;雾化喷嘴中图分类号:TE62414 文献标识码:AR evamping of a RFCCU and its effects K OU Shuan -hu 1,DI Y an -qin 2,TI AN Jin -guang 2(11C ollege of Chemical Engineering ,Y an ′an University ,Pro.K ey Lab.of Chem.Reaction Engineering Y an ′an ,Y an ′an 716000,China ;21Y an ′an Petroleum Refining Industry G roup C om pany ,Louchuan 727406,China ) Abstract :Capacity of a RFCC U with stacked tw o -stage catalyst regeneration in Y an ′an Petroleum Refining Indus 2try G roup C ompany was expanded from 0.8Mt ・a -1to 1.0Mt ・a -1.During the revamp ,the “bottle necks ”that limited the capacity were enlarged ,at the same time ,s ome new equipments and technology such as BW J -Ⅲhigh -efficiency feedstock atomizing nozzle and the upgrading technology of straight -run gas oline were adopted.Through the technical trans form ,the original tw o g oals ,one is to expand capacity ,the other is to settle problems in operation were reached ,in addition ,the yield of light diesel oil increased by 5.97%,and the light oil yield increased by 2.32%.K ey w ords :catalytic cracking ;revamping ;standpipe ;stripper ;atomizing nozzle收稿日期:2004-12-20作者简介:寇拴虎,讲师,1996年毕业于复旦大学,硕士。

重油催化裂化装置节能措施与效果分析

重油催化裂化装置节能措施与效果分析发布时间:2021-07-01T16:27:19.337Z 来源:《科学与技术》2021年第29卷第7期作者:周卫棋[导读] 催化裂化装置是炼油厂重要的二次加工装置,降低其能耗、提高能量利用水平,对降低成本及提高经济效益具有重要意义周卫棋乌鲁木齐石化公司新疆 830019摘要:催化裂化装置是炼油厂重要的二次加工装置,降低其能耗、提高能量利用水平,对降低成本及提高经济效益具有重要意义。

本文论述了重油催化裂化装置节能措施与效果。

关键词:重油催化裂化装置;节能;效果重油催化裂化装置能耗直接影响整个炼油厂能耗,在节能降耗活动中,要充分发挥主观能动性,加强生产技术、精细化管理,确保其长期稳定运行;同时,发掘潜能,减少损耗,提高节能意识,以取得更大的经济效益。

一、催化裂化装置概述催化裂化装置是炼油行业二次加工设备,即将原有分解成可应用的柴油、汽油、煤化气等成分,其工作流程中需外力引入,包括热工设备、催化剂等,因此也是炼油工艺中主要的能耗装置。

随着全球能源危机的凸显,催化裂化装置的节能问题也逐渐突出,俨然成为影响石化行业经济效益的重要因素。

原有的催化裂化过程,需加入催化剂的同时,保持一个高温、高压、封闭的环境。

装置类型包括同高并列式、高低并列式、同轴式三种,其工作原理大致相同;催化裂化按碳正离子机理进行,催化剂促进了裂化、异构化和芳构化反应,裂化产物比热裂化具有更高的经济价值。

例如,气体中C3和C4较多,异构物多,是油气的构成成分;而汽油中异构烃多、二烯烃极少等。

二、重油催化裂化装置节能方面存在的问题1、余热锅炉露点腐蚀严重。

随着高硫原油加工量的不断增多,重油催化裂化的装置硫质量分数为0.88%~1.00%,这样高的浓度会造成烟气中二氧化硫气体含量的增多。

而且由于干气脱硫装置的超负荷运转,可能会导致干气中的硫化氢含量增多,进一步造成余热锅炉管壁的硫酸露点腐蚀情况加剧。

2、余热锅炉吹灰器除灰效果降低。

重油催化裂化优化技术

重油催化裂化反应系统的改进与优化关键词:催化裂化; 工艺条件; 改进; 优化; 工业试验;摘要:环保法规对汽油产品的质量要求日益严格,而从目前汽油质量标准的发展趋势来看,烯烃含量、硫含量超标,辛烷值达不到标准,所以,降低烯烃含量,提高辛烷值是当前炼油工艺的当务之急。

我国炼油工艺基本是以催化裂化工艺为主,因为商品汽油中有85%来自催化裂化工艺,其烯烃含量一般高达45%~60%,几乎任何炼油企业都有催化裂化装置;另一方面加氢能力不足,催化重整原料不够以及烷基化、异构化等高辛烷值汽油组分生产工艺缺乏,所以改进和优化现有的催化裂化、新的催化裂化工艺的开发具有很大的现实意义和经济价值。

第1章绪论1.1任务的来源和研究背景环保法规对汽油产品的质量要求日益严格,目前我国车用汽油的有害物质控制标准要求限制烯烃含量、硫含量和芳烃含量,其中烯烃含量要求不大于35%,芳烃含量不大于40%,苯含量不大于0.25%,硫含量不大于800PPm,该标准已于2003年7月1日在全国实施。

从目前汽油质量标准的发展趋势来看,在烯烃含量进一步降低的同时,辛烷值的提高和硫含量的降低也会很快成为新的标准要求。

预计2005年后,特别随着2008年的“绿色奥运”的日益临近,汽油质量将实行更严格的欧洲In排放标准,烯烃要求含量在20%以下,辛烷值在95以上,同时,硫含量要求更低。

国外主要从“配方”着手来达到相应的质量标准即利用多种工艺生产汽油,然后将多种汽油进行调配。

我国炼油工艺基本是以催化裂化工艺为主,因为商品汽油中有85%来自催化裂化工艺,其烯烃含量一般高达45%一60%,几乎任何炼油企业都有催化裂化装置;另一方面加氢能力不足,催化重整原料不够以及烷基化、异构化等高辛烷值汽油组分生产工艺缺乏,因此,在我国不能采用“调和”的方法使车用汽油的烯烃含量、硫含量和辛烷值达到更高的标准。

所以目前的成品汽油中烯烃的含量大多高于清洁汽油的规格。

各炼油化工企业除了努力增加汽油调和组分外,都纷纷采用降烯烃工艺。

催化裂化-事故分析与处理

催化

胜利 炼 油 厂

概

述

催化裂化装置平稳操作的关键是掌握好三大 平衡—物料平衡、压力平衡和热量平衡。 由于催化裂化生产操作复杂,反响温度高, 产品易燃易爆,当发生严重的设备、电气、 仪表或公用系统故障时如处理不当极易引 发此生事故甚至是重大恶性事故。

2

事故处理原那么

催化裂化装置事故处理一般原那么是 〔1〕无论发生任何事故都要保证人身平安

16

油浆系统泄漏事故处理

事故经过: 2004年11月5日19:30,油浆上返塔控制阀〔FIC205〕副线阀泄漏。立即降低反响压力,并从油浆泵 出口集合管处截流,降低油浆循环量。分馏塔压力 由正常的155Kpa降至75Kpa。至 16日2:10分,因现 场不具备带压堵漏条件,被迫停油浆循环,油浆系 统从换热器后给汽扫进分馏塔,分馏塔压力降至 50Kpa。同时油浆泵开单台通过出口拿油线外甩油浆。 泄漏点无油气后先进行带压堵漏,随后进行补板。 至8:50分,泄漏点补板处理完毕,才开始逐步恢复 油浆循环,逐步提高进料。

12

催化装置大面积停电事故

〔10〕分馏油浆在200℃时未安排倒引中压蒸汽加热, 到170℃时倒引中压蒸汽加热时,油浆泵屡次抽空, 因循环量小,倒加热效果差,形成恶性循环。

〔11〕为保证两器差压,停电后双动滑阀未全开撤压, 当时反响压力在60Kpa左右,控制再生压力在50Kpa, 为带出沉降器中油气,提升管和沉降器各路蒸气全 开。20分钟后,考虑到油气根本被带出,双动滑阀 全开,再生器撤压至零。由于烟机入口碟阀关不严, 再生压力未及时撤至零,烟机在停电后一直低速运 转,机组润滑油系统高位油罐在5分钟左右即空, 润滑油系统停运,造成机组轴瓦出现磨损,导致机 102盘不动车。主要原因为再生器撤压过晚,今后 类似事故再生器要在5分钟内撤压至零

催化裂化装置操作工(高级及技师)考试题与参考答案

催化裂化装置操作工(高级及技师)考试题与参考答案一、单选题(共53题,每题1分,共53分)1.CO焚烧炉的作用不包括是()。

A、回收CO化学能B、减少环境污染C、发生蒸汽D、提高原料预热温度正确答案:D2.下列选项中,不属于进料雾化蒸汽作用的是( )。

A、使油气与催化剂混合均匀B、提高原料温度C、避免催化剂迅速结焦D、降低油气分压正确答案:B3.当汽液两相达到平衡时,气液两相中的各组分不随()发生变化。

A、进料量B、压力C、温度D、时间正确答案:D4.反再系统开工前,将再生器()人)水冲洗、试压,煮炉结束。

A、粗旋B、双动滑阀C、取热器D、单动滑阀正确答案:C5.提升管喷油过程中,再生压力由()控制。

A、烟机进口高温闸阀B、双动滑阀C、烟机进口蝶阀D、烟机旁路蝶阀正确答案:B6.装置正常生产时热平衡通过调节()来控制生焦率。

A、辅助燃烧室B、掺渣比C、喷燃烧油D、外取热器正确答案:B7.轴流式压缩机是依靠()来调整流量的。

A、转速B、电机功率C、静叶角度D、出口压力正确答案:C8.主风量偏()烧焦能力(),也是催化剂炭堆的原因。

A、.大,不足B、小,不足C、大,过剩D、小,过剩正确答案:B9.催化剂活性高,选择性()。

A、高B、不一定好C、一定好D、低正确答案:B10.催化剂汽提主要是将催化剂中生成的()的油气置换出来。

A、剂油比焦B、原料焦C、催化焦D、污染焦正确答案:A11.根据道尔顿分压定律,理想溶液上方蒸气总压为各组分分压()。

A、无关B、相等C、之和D、相关正确答案:C12.分布器的作用是必须使流化床有一个良好流态化状态,而且分布器能够筛出()催化剂。

A、80~110umB、0~20umlC、20~40umD、40~80um正确答案:A13.原料预热温度大幅度变化会引起()大幅度波动。

A、总进料量B、反应压力C、反应温度D、再生温度正确答案:C14.在受限空间作业期间应至少每隔()取样复查一次可燃气体浓度和氧含量。

物料平衡

• 若主风量供给不足或反应的生焦突然增加,供 氧不能满足再生烧焦的需要,再生氧含量就会 回零,催化剂烧焦不完全,系统活性恢复不充 分,就会造成反应生焦继续增加,再生剂颜色 变黑,碳含量大幅度上升,催化剂的活性选择 性继续下降,汽油和气体产率下降,回炼油和 油浆增多,并形成恶性循环,催化剂上的炭越 积越多,最终造成“炭堆积”,严重时装置还 要切断进料进行烧焦,使系统活性恢复后再组 织进料。

• 若主风量过大,再生器供氧过剩,再生烟气中 的氧含量上升,同时有CO存在常规再生的装置 就会发生尾燃(二次燃烧),影响装置的安全生产; 主风量过大,同时也会增加主风机的功耗,使 装置的能耗上升。

中油集团高级技能人才大庆石化培训基地

催化剂损失和补充的平衡

• 反应—再生系统中的催化剂在高温循环流化过程 中由于磨损变细和粉碎,再生器旋风分离器未回 收的催化剂细粉(通常<20μm)随再生烟气被带出 再生器;反应系统的未能回收的催化剂细粉随裂 化油气进入分馏塔,被循环油浆洗涤下来,进入 油浆系统,当油浆外甩时被带出装置。

中油集团高级技能人才大庆石化培训基地

反应生焦与再生烧焦、 再生供氧与需氧的平衡

• 催化裂化反应过程中生成的焦炭,必须 在再生器中尽可能地烧掉,以保证再生 催化剂上含碳量在要求的指标之内,否 则就不能保证良好的系统催化剂活性, 从而形成恶性循环又造成生焦量的上升。 而用于烧焦所需要的氧气由主风机供给, 所以,要达到充分再生的目的,就存在 一个供氧与需氧的平衡,一般再生系统 的供氧稍大于需氧。

V' L' V'

L'

W,x W

中油集团高级技能人才大庆石化培训基地

物料平衡的普遍公式

• 这是对一定的时间间隔如年、小时、分、秒或一微分时 间而言的

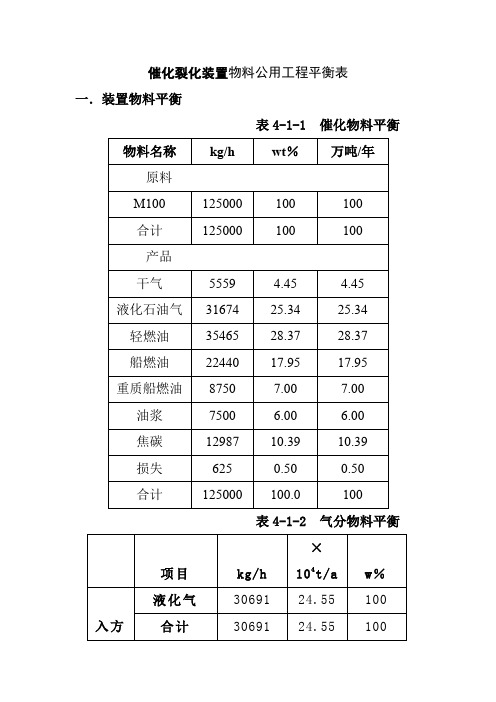

催化裂化装置物料公用工程平衡表

催化裂化装置物料公用工程平衡表一.装置物料平衡表4-1-1 催化物料平衡物料名称kg/h wt%万吨/年原料M100 125000 100 100合计125000 100 100产品干气5559 4.45 4.45 液化石油气31674 25.34 25.34轻燃油35465 28.37 28.37船燃油22440 17.95 17.95 重质船燃油8750 7.00 7.00油浆7500 6.00 6.00焦碳12987 10.39 10.39损失625 0.50 0.50合计125000 100.0 100表4-1-2 气分物料平衡项目kg/h×104t/a w%入方液化气30691 24.55 100 合计30691 24.55 100出方丙烯 10954 8.76 35.69 丙烷 1423 1.14 4.64 碳四 18186 14.55 59.26 乙烷气 128 0.10 0.42 合计3069124.55100二.公用工程平衡1.水平衡图图4-1-1 催化水平衡图图4-1-2 气分水平衡图脱盐水90t/h循环水4946t/h新鲜水11t/h循环水5149t/h含硫污水50t/h凝结水40.21t/h1.0MPa 蒸汽37t/h含油污水6t/h催化裂化装置3.5MPa 蒸汽87t/h排污加损失31.72t/h2.蒸汽平衡图图4-2 蒸汽平衡图ST22301自用蒸汽57t/h自产3.5MPa 蒸汽87.6t/hST22301机组透平开工锅炉减温减压器反应汽提、防焦蒸汽6.16 t/h至公用工程24.44t/h气体分馏装置蒸汽 13.2 t/h 催化热水438 t/h蒸汽回水 12.0 t/h循环水 2512 t/h含油污水 4 t/h催化热水438 t/h 蒸发损失 1.2 t/h循环水2514 t/h生活水 2.0 t/h特阀用汽 1.88t/h反再用汽10.55t/hT22302用汽12 t/h分馏用汽6.35t/h至气分装置13.2t/h至MTBE 装置6.38t/hLS 至硫磺回收6.64t/h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9600

18.08

7.68

3

汽 油

36.86

36860

29.49

4

轻柴油

21.05

21050

16.84

5

油 浆

5

5000

4.0

6

焦 炭

9.88

9880

7.90

7

损 失

0.5

500

0.4

合 计

100

100000

80.00

说明:表中数据为潜含量

表3-2汽油提升管物料平衡

序号

物料名称

产 率

数量

备注

重油催化裂化

重油管反物料平衡及汽油管反物料平衡由研究院提供。

表3-1重油提升管物料平衡

序号

物料名称

产 率

数量

备 注

wt%

kg/h

104t/a

(一)

原 料

1

常压渣油

100

100000

80.00

合计

100

100000

80.00

(二)

产 品

1

干 气

4.11

4110

3.29

2

液化石油气

其中C3=

22.6

9.6

12.35

28090

12350

23.12

9.88

3

汽 油

28.82

28820

23.05

4

轻柴油

21.47

Байду номын сангаас21470

17.18

5

油 浆

5

5000

4.0

6

焦 炭

10.21

10210

8.17

7

损 失

0.5

500

0.4

8

合 计

100

100000

80.00

说明:表中数据为潜含量

wt%

kg/h

104t/a

(一)

原 料

1

汽 油

100

20000

16.00

合计

100

20000

16.00

(二)

产 品

1

干 气

4.93

986

0.79

2

液化石油气

其中C3=

31.51

13.76

6302

2752

5.04

2.20

3

汽 油

59.79

11958

9.57

4

轻柴油

2.11

422

0.34

5

焦 炭

1.66

332

0.21

6

合 计

100

20000

16.00

说明:表中数据为潜含量

表3-3装置总物料平衡

序号

物料名称

产 率

数量

备 注

wt%

kg/h

104t/a

(一)

原 料

1

常压渣油

100

100000

80.00

合计

100

100000

80.00

(二)

产 品

1

干 气

5.1

5100

4.08

2

液化石油气

其中C3=

28.09