千车故障率模型

项目质量目标 模版

/

可靠性试验问题(A、B、C类问题)闭环率

/

问题遗留数0个

问题遗留数≤5个,对策率:100%

问题遗留数0个

问题遗留数0个

/

A类故障作为达产审核否决项

12

过程指标

0km整车PPM

/

/

/

/

200

/

/

13

GES评价

(个/台)

/

A=0;

B≤0.2;

C≤6.5;(参考)

A=0;

B≤5;

C≤30;

A=0;

B≤3;

9

保安防灾

隐患数0个

隐患数0个

隐患数0个

隐患数0个

隐患数0个

0

/

10

可靠性指标(强化实验结果不乘强化系数)

首次故障里程(A、B类问题)

/

20000km

/

/

20000km

/

参考集团2021年第一季度可靠性PK,最佳车型远景首故里程28598km

11

间隔故障里程(A、B、C类问题)

/

10000km

/

/

10000km

C≤10;

A=0;

B≤0.2;

C≤6.5;

A=0;

B≤0.2;

C≤6.5;

引用集团新车型GC-1/NL-1年度第四季度目标值

14

问题遗留数

/

A=0;

B≤3

C≤7

A≤2;

B≤5;

C≤30

A=0;

B≤3;

C≤15

A+B=0;

C≤7;

A+B=0;

C≤7;

包含开发全过程试验、部件、生产过程发生的所有问题数;所有遗留问题在本阶段都已确定整改措施,并保证下一轮装车时为整改后的状态。

售后PPM统计

汽车行业售后PPM值计算零公里PPM:汽车还没有交到最终消费者手中上路;即零件或整车还未销售,通俗讲就是车子还没有跑发现的不合格件,比如在装车现场或进料检验发现的零件。

售后PPM:已经出售到消费者手中,开始上路行驶;零公里和售后的定义是以主机厂来定义的。

在主机厂或4S店发生故障的为零公里故障,就是车还没到终端客户就坏了。

交付到终端客户使用定义为售后,终端客户使用过程中发生了故障定义为售后故障。

IPTV:返修千分之R,又可称为每千辆车故障率,指售出的每千辆车中某零件返修的数量。

是用1000台来做基数,返修的次数为分子,代表汽车在售后的质量表现;即千台故障率。

如售出500辆ATV,返修离合器100件,则本批离合器的IPTV为100/500*1000=200。

关于售后PPM统计,有没有一种好的方法,能比较准确的统计出来。

我目前的做法是:当月回公司的售后索赔件除以当月供货数算出(而实际,这些索赔件是以前供货的,可能是不同时间段的索赔件,分母可能也变化),以后逐月累计计算,这样全年度的可能更有说服力。

1.但是需要考虑售后的时间性和要考虑的数量计算方式。

比如同一批货交给客户的时间越长,不良数就有可能越多,最终那么交给客户的数量是以最初那批货量为准,还是累积交货量为准。

这就需要自己定义。

但一般汽车行业以IPTV值的3个月、6个月、12个月,24个月, 36个月来看。

2.这个和普通的PPM计算不一样,很多公司现在都是用滚动累计不良数量和销售数量/生产数量来看。

假如产品销售时间比较长(半年以后) 同时这个累计周期也要看产品的保修时间,这样一分二会比较好一些。

3. 我们的产品退回后是追溯回产品生产的月份,一直累加,算出在生产的那个月份的PPM,满保质期后这个值就稳定了,但没满保质期的可以看出大致的趋势。

4. 退回产品数量/其真实datecode的当月产量(可能会更新好几个月份的退货量),然后作6个月的移动平均.5. 借鉴一下售后索赔率的公式我认为应当改为:i月回公司的售后索赔件/(上年供货总数量+本年∑i月供货总数量)/(12+i)当然分母用几个月的平均与你们的产品三包期有关,我给的公式是对于汽车行业而言的;建议用售后资金赔偿率这个指标比较好一些,公式:i月赔偿金额/(上年销售收入+∑i月销售收入)/(12+i)6. 退回产品分类和退回总体分类问题。

3mis的计算方法

3MIS怎么计算- ...... 汽车来行业或者工业行业的MIS是指生产后N月产生的维修,而不是销售自后N月.例如6月份整车的3mis故障数是指6月份生产的车知辆在7、8、9三个月产生的维修.至于最佳答案回答的道那个是指初期质量并非MIS.两者很容易混淆.指的是售后90天的意思,这是一个汽车行业质量术语.谢谢! 6mis就是售后6个月的意思!

以3个月为考核期,卖出去的1000台长安车的故障率.R/1000 定义:有主机厂4S维修站通报的千台故障率,通常用1MIS、3MIS(three month in Service投入使用3个月)、6MIS、12MIS的R/1000来衡量.1MIS、3MIS、6MIS值反应零件早期失效模...

渗透压(osmotic pressure) 用以阻止纯水中水分子通过半透膜进入水溶液中所加的外压.将水溶液(S)放入下端封以半透膜的粗玻璃管中,在管内溶液上方装有不漏水的活塞,将此装置放入纯水中,水分子将通过半透膜进入溶液中.如果在溶液上方加以正外压,其大小恰好阻止水分子净进入膜内,溶液与纯水达到渗透平衡,这时外压力及其数值称为该溶液(在给定温度及该浓度下)的渗透压.其数值与其浓度成正比,稀溶液的渗透压可根据范荷夫公式计算:P=iCRT.C:溶液的摩尔浓度;R:气体常数(0.083升·巴摩尔-1·度-1);i:渗透常数,i=1 (n-1)α;n:1分子解离后所得离子数,α:电离度;T:绝对温度.。

论文指标定义分析

汽车售后服务数据挖掘探索与研究一、吉利汽车售后主要市场指标解释1、MIS指标MIS即千车故障率,指一千辆车中发生故障的个数。

千车故障率根据不同的需求,设定了不同的时间区间,目标公司主要通过3个月、6个月、12个月来监控。

同时,处于市场三包期内的车辆会涉及到另外一个指标,索赔额的概念。

该索赔额会换算为单台车辆的索赔额,目标公司一般监控一年内车辆的索赔额,指标表示为12CPV。

12CPV只是包含了12MIS范围内的单台索赔额。

1、3MIS(‰):统计日期前推3个月生产并销售的车辆在同期产生的故障数占这3个月生产并销售车辆数的比例。

(例如:3月份3MIS=1-3月生产并销售车辆在1-3月发生的故障数/1-3月生产并销售车辆数);2、6MIS(‰):统计日期前推6个月生产并销售的车辆在同期产生的故障数占这6个月生产并销售车辆数的比例。

(例如:6月份3MIS=1-6月生产并销售车辆在1-6月发生的故障数/1-6月生产并销售车辆数)2、12MIS(‰):统计日期前推12 个月生产并销售的车辆在同期产生的故障数占这12个月生产并销售车辆数的比例。

3、12CPV(元/台):统计日期前推12个月生产并销售的车辆所发生的索赔额与这12个月生产并销售车辆总数的比例。

MIS指标的市场具体体现:为更好的表述论文内问题,特引入静态市场问题和动态市场问题概念:静态市场问题:指车辆销售以后并未被用户购买,在经销商处处于库存车辆,或者车辆被用户购买以后,里程数不足100公里的车辆出现的市场问题动态市场问题:指车辆被用户购买,且行驶里程已经超过100公里的车辆出现的市场问题。

1.反映了特点时间区间内市场质量问题的发生频率,该指标要求在特点时间区间内销售并且在同期产生的故障数。

有以下几种规避:为了能够避免车辆生产后但是未投入使用车辆计入指标,计入MIS的指标必须都是销售以后的车辆,从而将能够更加准确的反映车辆的市场表现。

但是,这样也导致了MIS指标存在以下不足:车辆生产以后在销售终端库存时间过久,即使当天销售,次日发生故障,同样有可能不计入市场MIS。

PFMEA的严重度SOD的评分和优先级别

2

会导致过程、操作或操作人员的不方便

缺陷产品不会触发反应计划的启动;可能不会出现额外的缺陷产品;不需要分拣;需要向供应商提供反馈

外观、声音、振动、粗糙度或触感令人略微感觉不舒服

1

非常低

没有可觉察到的影响

没有可觉察到的影响或没有影响

没有可觉察到影响

PFMEA频度(O)

每年少于一次

1

极低

从未发生

表P2—PFMEA频度(O)

过程的潜在频度(O)

根据以下标准对潜在失效起因进行的评级。在确定最佳预估频度时应当考虑预防控制。

频度是在评估进行的预估定性评级,可能不能反映真实的频度。频度评级得分是在FMEA(正在评估的过程)范围内进行的相对评级数值。针对多个频度评级中的预防控制而言,可以使用最能反映控制有效性的评级。

生产线停工从1小时到一个完整的班次;可能停止发货;要求现场返修或更换(装配线到终端用户),并且不符合法规

在预期寿命内,降低正常驾驶所必需的车辆主要功能

6

较低

100%的产品可能需要线下返工后才能被接受

生产线停工超过一个小时

失去车辆次要功能

5

部分产品可能需要线下返工后才能被接收

少于100%的受到影响;极有可能出现额外的缺陷产品;需要分拣;生产线没有停工

百万分之一

1

极低

通过预防控制避免失效

备选PFMEA频度(O)表

基于时间的失效预测值

频度(O)

标准频度—

表P2

备选频度表

C2.3.2

对失效起因发生的预测

每千件产品/车辆的故障率

10

极高

每次

9

非常高

质量意识

每日将现场 PPM 超 标厂家的考核结果 目标 及时统计并通报给 当日超 考核比例 PPM值 相应的厂家 出数量

1000 1000 3000 2 7 1 1000元/个 1000元/个 500元/个

当日索赔 金额(元)

2000 7000 500

1 2 3

前减振器 轮胎总成Ⅱ 油壶支架总成

总计

14

10

管理体制 表项目 NO

判定基准

Voltage drop method DC500V AC 1000V

30mΩ max 10M Ω min 1 mins 30deg max 30deg min

-20 ℃ or -40 ℃ 500h -40 ℃ ~80 ℃ 100cycle At room 60 ℃ 90~95% 40 ℃ 90~95%

吉利汽车

GEELY AUTOMOBILE

吉利转型中的质量创新

骆从明

2011年4月27日 杭州

GEELY 2007 Corporate

提

1 2 3 4

纲

企业转型中质量的挑战 质量转型先导——观念创新 质量转型的活力——机制创新 质量转型的保障——流程创新

5

6

质量转型的根本——人才创新

质量转型的目标和突破点

009年1月现场不良考核执行情况

2)在暂时达不到的情况下,各基地与供应商签订质量改善协议,下 执行考核 考核规定(质量保证协议) 金额 面是金刚的质量改善协议 PPM要求:

1、指标要求(PPM):关重件≤1000PPM;一般件 ≤3000PPM 。 现场 2、考核办法:生产过程不良率按日统计,每日通过系统进行 754000 元考 PPM 通报,月度累计结算,月底 未达到目标值时则超出部分 核要求 按关重件1000元/每 件;一般件按500元/每件进行扣除 1、指标要求(PPM):现状≥10000PPM,目标为下降5000 PPM;现状<10000PPM,目标为下降50% 市场 3821290 元 PPM 考 2、考核办法:市场不良率按季度统计,每季度通过系统进行 通报。如一个季度未达到指标值,扣除该季度货款的5核要求 10%;如连续2个季度未达到目标值,除扣除每季度货款 的5-10%以外,同时终止供方的供货资格 。

汽车公司质量指标体系说明

市场质 量排名

11

IQS排名

J.D.Power 中国新车质量 研究(IQS)

第三方调研结果

IQS调研报告

成熟产品(车型)

当前月前推3个月的前3个月时

12

CPU@3MIS

单车/机三包费(使用满90 天)

间段生产的某车型且使用满90 天在90天内维修的三包费用÷ 指定生产时间段生产且使用满

质量信息统计分析 平台

质量分 处

月度

各工厂 汽研总院

采购部

质量分析 处

月度

各工厂 汽研总院

采购部 质量部

质量分析 处

月度

各工厂 汽研总院

采购部

质量分析 处

月度

责任部门

质量分析 处

年度

责任部门

质量分析 处

月度

责任部门

责任部门 销售公司 销售公司

质量分析 处

质量分析 处

质量分析 处

质量分析 处

销售公司

质量分析 处

各工厂 工艺技术部 工艺技术部

生产质量 处

评价周 期 月度

月度

月度

整车工厂

生产质量 处

月度

发动机工厂

采购部

采购部

汽研院

责任部门 各工厂

汽研总院 采购部 各工厂

汽研总院 采购部 质量部

生产质量 处

生产质量 处

先期质量 处

先期质量 处

生产质量 处

质量分析 处

质量分析 处

月度

月度 项目进

度 项目进

度 月度

年度

年度

各工厂 汽研总院

采购部

千车/机维修频次(使用满 360天)

时间段生产的某车型且使用满 360天在360天内维修的频次÷ 指定生产时间段生产且使用满

历年研究生数学建模试题统计

年份:(2007)

题目编号

标题

所属类别

问题统计

A

建立食品卫生安全保障体系数学模型及改进模型的若干理论问题

社科类

(利用统计知识对食品安全问题进行评价)

B

实用下料问题

工学,矩形排布

1.建立一维单一原材料实用下料问题的数学模型,并用此模型求解下列问题,制定出在生产能力容许的条件下满足需求的下料方案,同时求出等额完成任务所需的原材料数,所采用的下料方式数和废料总长度.

2.建立二维单一原材料实用下料问题的数学模型,并用此模型求解下列问题.制定出在企业生产能力容许的条件下满足需求的下料方案,同时求出等额完成任务所需的原材料块数和所需下料方式数.

B

空中加油

数理分析

1.设飞机垂直起飞、垂直降落、空中转向、在地面或空中加油的耗时均忽略不计,每架飞机只能上天一次,在上述假设下的作战半径记为 。当 时,求作战半径 。

2.在问题1的假设下,当 时,尽你的可能求出 (提示:先假设辅机可以分为两类,第一类专为主机前进服务,第二类专为主机返回服务,再考虑一般情形),或给出 的上、下界;讨论当 的过程中 与n的渐近关系;试给出判断最优作战方案(主机能够飞到 处)的必要条件或充分条件。

3.若每架辅机可以多次上天,辅机从机场上空降落及在地面检修、加油、再起飞到机场上空的时间相当于飞行 的时间,飞机第一次起飞、转向、在空中加油的耗时仍忽略不计,此时的作战半径记为 ,讨论与问题1、问题2类似的问题。

4.若另有2个待建的空军基地(或航空母舰) , ,有 架辅机,主机从基地 起飞,向一给定的方向飞行,必须在基地 降落,辅机可在任一基地待命,可多次起飞,且可在任一基地降落。其他同问题3的假设,讨论 , 的选址和主机的作战半径 。

千台车索赔频次和单车索赔金额的计算方法原理(“故障”相关文档)共9张

注:单车索赔金额(AVC)的计算原理与CDF相同,不再单独说明。 AVC单位为 元/车。

例如:

使用天数则为: 82天 使用月数为: (82/30.4)+0.99=3.69月

小于

0.99

=

0.99

至

1.99

=

2.00

至

2.99

=

3.00

至

3.99

=

等等……

第一步: 故障数的计算

0个月 1个月 2个月 3个月

使用天数则为: 82天 使用月数为: (82/30. 第一步: 故障数的计算 AVC单位为 元/车。 第一步: 故障数的计算 AVC单位为 元/车。 使用月数为: (82/30. AVC单位为 元/车。 使用天数则为: 82天 使用月数为: (82/30. AVC单位为 元/车。 千台车索赔频次(CDF)的计算方法

MIS

3

255个故障 / 766辆车

2

794个故障 / 3015辆车

1

1467个故障 / 4668辆车

0

425个故障 / 7560辆车

第三步:累计故障率

累计故障率 = 0.96670 = 0.63381 = 0.37047 = 0.05621

第三:累计故障率

由以上的计算我们可以得到下面的表格:

使用月数 3 2 1 0

累计故障率 0.96670 0.63381 0.37047 0.05621

200501 766

0.9307 0.5979 0.2728 0.0365

200502 2249

0.5780 0.3357 0.0453

200503 1653

0.4658 0.0828

浅析汽车质量的衡量方法

浅析汽车质量的衡量方法作者:王志刚来源:《环球市场》2019年第12期摘要:我国是汽车保有量大国,汽车行业是我国国民经济发展中的重要行业,随着经济社会的快速发展,消费者对于汽车产品的质量有了更高的要求;对于企业自身而言,想要生存发展,如何衡量消费者对于汽车质量的要求成为了企业的客观需求,本文将简单介绍汽车质量的衡量方法,希望行业人员对其有所了解。

关键词:汽车;质量;千台车故障数一、引言进入新世纪以来,国家经济快速发展,汽车逐渐成为我国家庭中重要的消费品之一,人们对于汽车质量的需求越来越高,对于汽车行业而言,汽车质量是产品的生命线,“千台车故障数”作为衡量整车或者某个零部件质量的一种方法,能够很好的解析出顾客对于产品的需求,同时,作为企业可以有效的衡量其供应商的零部件质量状况。

因此,研究分析汽车质量衡量方法具有重要的现实意义。

二、千台车故障数的定义及计算方法理解千台车故障数,首先理解以下几个概念:R/1000:RepairsPer1000Units千台车故障数;MIS:MouthinService在用期;千台车故障数的表达式,如下图1:其中,图1中,当N=0时,表示车辆售前发现的问题,即在销售服务商处发现的问题;当N>0时,客户使用过程中发现的问题。

千台车故障数的计算式为:千台车故障数(R/1000)=维修次数/车辆数X1000。

其中,算术式中分子维修次数来源为:顾客在汽车三包期内发现故障,经过维修站维修后,产生维修记录;算术式中分母车辆数来源为:顾客购买后的车辆数。

那么如何计算千台车故障数?首先,计算维修次数:通过截止日期减去销售日期可得出颐客使用的时间,然后维修日期减去销售日期可算出顾客遭受车辆影响的时间,二个时间同时满足所需的条件即可算出维修次数。

最后,计算车辆数:通过截止日期减去销售日期可得出颐客使用的时间,满足所需的条件即可算出车辆数。

以三个月的千台车故障数进行说明,如下图2所示:首先,通过售后部门得到售后维修汇总表,通过图2中分子的条件1和条件2,能够筛选出维修次数,即分子;然后,通过销售部门得到销售汇总表,通过上图中分母的条件,能够筛选出对应的车辆数,即分母。

千车故障率模型

算法 4.1 千车故障数的修正算法

1. for iÅ1 to 24 do A[i] = N[i] /(27 − i) ; //求出各批次各自的月平均销售

量(制表时销售量/到 2004 年 3 月份的销售月份数);// 2. for iÅ1 to 24 do

for jÅ1 to 13 do

D[i][ j] =

C 题-李根,邓文平,唐小妹-一等奖

全国首届部分高校研究生数模竞赛

题目

C 题 售后服务数据的运用

摘

要:

本文针对表格数据的不合理性,在同批次各月销售量相等的假设条件下,给 出了修正数据的方案和算法。

部件的分批次不同使用月数的千车故障率是一个非平稳的时间序列,它由三 部分组成,一部分是周期性趋势,一部分是除周期性以外其它趋势的总和,另一 部分是平稳随机序列。

4

C 题-李根,邓文平,唐小妹-一等奖

次单月保修总次数。科学的制表方法为首先由数据库中统计出对于同一批次的轿 车的各月的售出情况,建议一套指标的完整流程如下:

各月销售量 生产月份

×

表 4.1 各月销售量表

每月的销售量

1

...

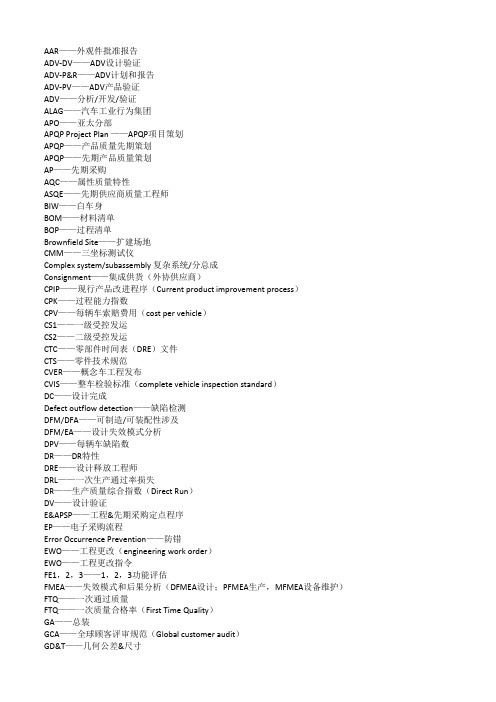

上海通用常用术语

AAR——外观件批准报告ADV-DV——ADV设计验证ADV-P&R——ADV计划和报告ADV-PV——ADV产品验证ADV——分析/开发/验证ALAG——汽车工业行为集团APO——亚太分部APQP Project Plan ——APQP项目策划APQP——产品质量先期策划APQP——先期产品质量策划AP——先期采购AQC——属性质量特性ASQE——先期供应商质量工程师BIW——白车身BOM——材料清单BOP——过程清单Brownfield Site——扩建场地CMM——三坐标测试仪Complex system/subassembly 复杂系统/分总成Consignment——集成供货(外协供应商)CPIP——现行产品改进程序(Current product improvement process)CPK——过程能力指数CPV——每辆车索赔费用(cost per vehicle)CS1——一级受控发运CS2——二级受控发运CTC——零部件时间表(DRE)文件CTS——零件技术规范CVER——概念车工程发布CVIS——整车检验标准(complete vehicle inspection standard)DC——设计完成Defect outflow detection——缺陷检测DFM/DFA——可制造/可装配性涉及DFM/EA——设计失效模式分析DPV——每辆车缺陷数DR——DR特性DRE——设计释放工程师DRL——一次生产通过率损失DR——生产质量综合指数(Direct Run)DV——设计验证E&APSP——工程&先期采购定点程序EP——电子采购流程Error Occurrence Prevention——防错EWO——工程更改(engineering work order)EWO——工程更改指令FE1,2,3——1,2,3功能评估FMEA——失效模式和后果分析(DFMEA设计;PFMEA生产,MFMEA设备维护)FTQ——一次通过质量FTQ——一次质量合格率(First Time Quality)GA——总装GCA——全球顾客评审规范(Global customer audit)GD&T——几何公差&尺寸GDS——全球交付审查(Global delivery survey)GM1411—— PPAP临时批准GMAP——通用汽车亚太、GME——通用汽车欧洲GMNA——通用汽车欧洲GM——通用汽车公司、GP-10——实验室认可GP-10——试验室认可程序GP-11——样件批转GP-11——样件批准GP-12——早期生产遏制GP-12——早期生产遏制GP-4——生产件批准程序GP-5——供应商质量过程和测量GP-5——供应商质量过程和测量(问题回复及解决)GP-8——持续改进GP-8——持续改进GP-9——按节拍生产GP-9——按节拍生产GPDS——全球产品描述系统GPSC——全球采购及供应链GPS——全球采购系统GP——通用程序GQTS——全球质量跟踪系统GR&R——量具的重复性与在再现性Greenfield Site——新建工厂GVDP——全球整车开发流程IPTV——每千辆车缺陷数IPTV——千辆车故障率(incidents per thousand vehicles)IVEP——集成车工程发布IV——OTSJIS——作业指导书(Job instruction sheets)KCC——关键控制特性KCDS——关键特性指示系统Kick-off Meeting——启动会议(第一次APQP供应商项目评审)KPC——关键产品特性LAAM——(通用汽车)拉丁美洲、非洲及中东LAO——拉丁美洲分部Layered Process Audit 分层审核Layered Process Audit——分层审核LCR——正常生产能力MC1——FE2MC2——FE3MCB——FE1MCR——最大生产能力MC——匹配MOP——制造/采购MPCE——欧洲物料生产控制MPC——物料生产控制MRD——物料需求日期(首次正式交样)MSA——测量系统分析MVBns(原NS)——非销售车制造验证MVBs(原S)——销售车制造验证N.O.D——决议通知NAO——北美分部NBH——停止新业务OEM——主机客户OTS——外购国产化零部件和/或系统工程认可程序PAA——生产行动授权(Production action authorization)PAD——生产装配文件PC&L——生产控制&物流PCR——问题交流报告(Problem Communication Report)PDI——发运前检查(pre-delivery inspection)、PDT——产品开发小组PFMEA——过程失效模式和后果分析PPAP——生产件批准程序PPAP——生产件审批PPK——过程能力指数PPM——1)项目经理;2)每白万件的产品缺陷数PPV——产品及过程验证PQC——产品质量特性PR/R——问题报告及解决Pre-Production——预生产PRR——问题报告和解决(problem report and resolution PRR——问题交流与解决程序(Problem resolution report)PSA——潜在供应商评审PTR——零部件试生产PTR——生产试运行(Production trial run)PVV——TrgoutQSA——质量体系评审QSB——质量体系基础、QTC——工装报价能力R&R——按节拍生产RASIC——负责,批准,支持,通知,讨论RFQ——报价要求RPN reduction plan——降低RPN值计划RPN——风险顺序数S&R——车辆行驶时摩擦、振动噪音,泛指异响(Squeak&Rattle)S.T.E.P——采购定点小组评估过程SDE——供应商开发工程师SFMEA——系统失效模式分析SIL——单一问题清单(Single issues list)SMT——系统管理小组SOA——加速开始SOR——(供应商质量)要求声明SORP——正式生产SOS——标准作业单(Standardized operation sheets)SPA——发运前检查(Shipping priority aduit)SPC——统计过程控制SPO——(通用汽车)零件与服务分部SQE——供应商质量工程师SQIP——供应商质量改进过程SQ——供应商质量SSF——系统填充开始SSTS——分系统技术规范Sub contactor——分供方Sub-Assembly/Sub-SystemSVER——结构车工程车SVE——子系统验证工程师Team feasibility commitment——小组可行性承诺TKO——模具启动会议UG——UG工程绘图造型系统VAP——每辆车开发过程VLE——车辆平台负责人VTC——验证试验完成WDPV——平均每辆车不符合项与权重乘积的综合(平均每辆车扣分值)weighted discrepancies per vehicle WO——工程工作质量WWP——全球采购。

汽车千车故障数的预测与分析

汽车千车故障数的预测与分析郑晓练,管河山,陈捷指导教师:谭忠(厦门大学 福建 厦门 361005)摘要:针对原有千车故障数统计方法上的不足,本文从改进统计方法着手,提出一种新的统计方法即重新定义千车故障数,然后利用数据挖掘中的聚类分析方法将具有相同特征的批次综合起来考虑,建立通用的运筹模型。

针对缺失数据、近期预测这两个问题,本文对通用模型进行调整,“学习”出同类数据间的不同权值,然后利用加权数据,并通过拟合曲线来求出预测值。

由于远期预测中数据的严重缺乏,则是从纯粹统计学的角度出发,计算得到预测值。

预测模型通用性强,适用面较广。

本文应用了SAS 和MATLAB 两种软件来求解上述模型,预测结果准确率较高,并且符合实际情况。

关键字:聚类分析、曲线拟合、权值学习、SAS 、MATLAB1.问题的提出(略)2.对统计方法的改进整车或某个部件的“千车故障数”常用于描述轿车的质量。

它原先的定义为:将轿车按生产批次划分成若干个不同的集合,每个集合中迄今已售出的全部轿车中,在相同使用时间长度内的整车或某个部件的保修总次数乘以1000再除以迄今已售出的轿车数量。

这样的统计方法下,数据具有明显的时滞性,部分数据的误差很大。

由于所用千车故障数的统计是达到相同使用时间长度(如i 月)的故障数与总共的销售量的比,分母中包含了已经到达和未达到该时间长度的总共车辆,显然与要求的千车故障率相比相差了未到达该使用时间常数的零件数的统计值,即样本空间不同。

为了避免以上不足给预测造成的影响,我们可以由当前的数据推出另一套数据:000(/)1000j N N j i m i m i i A x p x ====⨯∑∑∑;'000(/)1000j N j N j j i m i m i i A x p x --====⨯∑∑∑;000(/)1000j j i m i m i i A x p x ∞∞====⨯∑∑∑;其中 A j 为表中给出的某批次零件使用了j 月的千车故障数,A j ’是只计算达到该使用年限的车的千车故障数,j A 是千车故障数的期望值。

质量指标体系架构模板-值得参考

类别

序号

质量指标

安全类 安全性

1 质量红线(包括零部件业务)

2

用户投诉、批量质量问题(含 重大及以上质量事故)

着火事件项次 3

着火事件比率

外部法规一致性 4来自一致性风险问题项次质量满意度 质量损失

可靠性 功性能 精细化

处罚项次

IQS(PP100)--必达 5

对标差异率

三包单台索赔费用CPV 6

因一致性、环保等一致性风险问题造成政府部门处罚的项次

车辆在交付用户后使用2-12个月内,对产品质量的主观评价程度;采用PP100的衡量标准

采用第三方调研数据,公司产品PPH值与竞品PPH值的差异率。

三包期质量索赔费用总额/保有量(18个月销量之和)

三包索赔总费用/销售收入

以制造月统计,可靠性(3/12个月)(当月/累计)千台故障项次=B*1000/A. A:当月/近12个月内当月生产车辆在当月和次月实现销售的数量; B:在A中使用90/180天内出现故障项次。

订单商改问题项次

2 新产品质量问题按期关闭率 过程质量

3

商改质量控制符合率

实物质量 采购 质量

过程质量

4

零公里PPM值(0-KM PPM)关键外购件零公里PPM

5

B点零部件IPTV-3MIS

6

零部件PPAP符合率

内部

商 品 制 造 质 量 制造

质量

实物质量

7

一次入库合格率(PDI)

8 海外入库复检百台问题项次

统计期内呼入新发生的质量类抱怨数量/统计期内的维修台次*100% 统计期内呼入的客户抱怨量/统计期内的维修台次*100% 对经销商及用户进行调研,车辆实际使用工况与产品定义工况的匹配程度,用配置准确率衡量; TOP质量问题当月完成改进项目数量/当月到期项目数 质量快报、整车评审、海外入库复检TOP问题、KD项目及商改评审等问题具有永久解决方案且验证有效的比例 永久解决方案且验证有效数量/当月到期项目数量*100% 重点质量项目改进周期与立项问题数量比值 按质量管理体系量化评价得分:对每个过程的每个评价条款进行量化评价打分,计算符合占比,符合率=(∑A/n)/(N×10)×100% 质量管理体系/生产一致性审核/过程审核/产品审核不符合项按计划完成整改并验收合格项次/不符合项次 对要素符合程度的审核表现情况(总符合率=各相关问题实际得分的总和/各相关问题满分的总和*100%)

汽车质量检验术语

汽车行业之IPTV两个解释提供给你:1.车载移动数字机顶盒2.IPTV:返修千分之R,又可称为每千辆车故障率,指售出的每千辆车中某零件返修的数量。

如售出500辆ATV,返修离合器100件,则本批离合器的IPTV为100/500*1000=200。

3.CPV:每辆车返修费用,如售出15000辆车,发生三包费用30000元,则CPV=30000/15 000=2元。

4.FTT(First Time Through)一次下线合格率,又称为第一次通过率或直通率5.PPM:(Parts per million)译为百万分率的缺陷率,PPM质量制以将产品不良率降低到百万分之一为管理目标的管理,在国际上也被称之为“最完美的管理。

”6、PDI(售前检查),,按照正规的程序,车辆交接的时候是要填写一张至少四十多项《PDI 检测表》(售前检测证明)的,如果购买的是高档车,这个程序一般是很正规的(当然也不排除某些销售商的素质比较低的可能,买台车不容易,别管买什么车,挑仔细了比过后找麻烦强。

)。

PDI检查是一项售前检测证明,是新车在交车前必须通过的检查。

因为新车从生产厂到达经销商处经历了上千公里的运输路途和长时间的停放,为了向顾客保证新车的安全性和原厂性能,PDI检查必不可少。

越是高档车辆,其电子自动化程度越高,PDI项目的检查也就越多。

例如,未做PDI的新车,会始终在运输模式运行。

这种模式只能简单行驶,很多系统没有被激活。

强行使用会导致功能不全,甚至会严重损害车辆,给车辆及驾驶员的安全造成极大的危害。

正常情况下,各种车辆在使用过程中都要进行正规的维护保养。

PDI检查项目范围很广,其中一些细微的检查也许车主连想都没有想过,如电池是否充放电正常、钥匙记忆功能是否匹配、舒适系统是否激活、仪表灯光功能是否设置到原厂要求等等。

技术人员所做的一切,为的是向顾客确保车辆的安全性和驾驶的舒适性。

而这一切的工序源于锦菱拥有完善的服务体系、齐备的维修设备和高水准的技术人员,才能让车主的座驾轻松体验一站式服务,7、AUDIT法是一种新型质量检验方法,它站在消费者的立场上,促使企业主动地去满足顾客需求,从而能够使企业在激烈的质量竞争中稳操胜券。

IPTV

第四章售后千辆车故障率的算法模型和应用4.1售后千辆车故障率的概念对于目前国际上多数乘用车生产企业来说,售后千辆车故障率(IPTV: Incident Per Thousand Vehicle)和单车索赔费用(CPV: Cost Per Vehicle)是普遍采用的用来衡量产品车售后质量表现的基本指标。

它们分别指示在某一售后期长内每千辆产品车的故障率(质量索赔次数)和每辆车的维修成本(质量索赔费用)。

本文以下论述的所有索赔数据分析过程、方法和结果主要将围绕千辆车故障率这个基本参数展开。

在本文3.2章关于售后期长图的介绍中,对于售后期长这个概念已经做过解释:售后期长也可简称为车龄,单位为天,是指车辆从售出给消费者的第一天开始计算,一直到现在为止的时间段。

通常,千辆车故障率在计算时,会将车辆按生产批次划分成若干个不同的集合,比如按月为单位,即从某月第一天起直到该月结束时,某车型在这个月中的制造总数。

然后对每个集合中迄今已售出的全部车辆进行统计,由于每个集合中的轿车是陆续售出的,因此它们的统计时间的起点即售出时间也是不同的。

因此由于售后千辆车故障率的计算是一个动态的过程,车辆的样本数、售后期长以及及索赔数都是根据计算时间的不同在变化。

以下将具体介绍BASIC.KNOW系统所使用的千辆车故障率算法模型和应用。

4.2售后千辆车故障率的计算方法4.2.1 非校准法(Unadjusted )图16 非校准法图示Fig.16 Unadjusted arithmetic illustration非校准法算法条件: 1. 取所有车辆样本;2. 取发生的索赔总数或索赔费用总数;3. 取售后期长平均值。

非校准法算法公式:累积IPTV = 发生索赔总数 * 1000车辆总数累积CPV = 索赔费用总数车辆总数180270 240 150 售后期长(车龄)平均售后期长 = ∑(每台售后期长)车辆总数非校准法算法示例:车辆售后期长(天)发生索赔次数#1 270 3#2 225 2#3 180 0#4 135 2#5 90 1#6 45 1#7 0 1#8 0 0总计 945 10发生索赔总数 = 10样本车辆总数 = 8累积IPTV = 发生索赔总数 * 1000 = 10 * 1000= 1250样本车辆总数 8平均售后期长 = ∑(每台售后期长)= 945 = 118 天样本车辆总数 8根据非校准法计算这批车辆平均售后期长118天的千辆车故障率为1250。

吉利公司质量改善3824法

排列图(柏拉图)

排列图:通过“U”型座标系统,应用关键的少数对数据进行统计、分析的一种工具。(由柱形图和连接累 积

率曲线图组成)。 作用:当项目5个以上是可用排列图(即为柏拉图)

直方图

直方图:在工序中随机抽取一组数据(数据容量要有50组),通过整理、加工、分析这组数据所表现的位置 、离散和分布状态的图形。

一、项目签订目的:确定项目题目、目标、资源支持等内容,并约定项目完成日期,检查、考核、激励指标 等内容,并将以上内容作为正式的合同条款签订。

燃油泵总成卡死故障解析统计表燃油泵总成卡死故障解析统计表序号序号故障模式故障模式贡献率贡献率故障发生条件故障发生条件确认方法确认方法故障部件故障部件故障现象故障现象故障机理故障机理发生区域发生区域行驶里程行驶里程kmkm11燃油泵总燃油泵总成及传感成及传感器总成器总成燃油泵卡燃油泵卡死死滤网支架断裂滤网支架断裂7777河北河南山东等河北河南山东等12000120003500035000旧件分析旧件分析22铝屑铝屑33河北河南山东等河北河南山东等500050001800018000旧件分析旧件分析33轴套卡死轴套卡死44河北河南山东等河北河南山东等18000180003000030000旧件分析旧件分析44不同芯不同芯66河北河南山东等河北河南山东等12000120003000030000旧件分析旧件分析55转子虚焊转子虚焊55河北河南山东等河北河南山东等10000100002300023000旧件分析旧件分析66塑料融掉塑料融掉55河北河南山东等河北河南山东等20000200004500045000旧件分析旧件分析燃油泵卡死故障解析图滤网支架断裂燃油泵卡77轴套卡死4塑料融掉5不同芯6铝屑3转子虚焊5策划策划33

因果图(鱼骨图)

论文指标定义分析

论文指标定义分析汽车售后服务数据挖掘探索与研究一、吉利汽车售后主要市场指标解释1、MIS指标MIS即千车故障率,指一千辆车中发生故障的个数。

千车故障率根据不同的需求,设定了不同的时间区间,目标公司主要通过3个月、6个月、12个月来监控。

同时,处于市场三包期内的车辆会涉及到另外一个指标,索赔额的概念。

该索赔额会换算为单台车辆的索赔额,目标公司一般监控一年内车辆的索赔额,指标表示为12CPV。

12CPV 只是包含了12MIS范围内的单台索赔额。

1、3MIS(‰):统计日期前推3个月生产并销售的车辆在同期产生的故障数占这3个月生产并销售车辆数的比例。

(例如:3月份3MIS=1-3月生产并销售车辆在1-3月发生的故障数/1-3月生产并销售车辆数);2、6MIS(‰):统计日期前推6个月生产并销售的车辆在同期产生的故障数占这6个月生产并销售车辆数的比例。

(例如:6月份3MIS=1-6月生产并销售车辆在1-6月发生的故障数/1-6月生产并销售车辆数)2、12MIS(‰):统计日期前推12 个月生产并销售的车辆在同期产生的故障数占这12个月生产并销售车辆数的比例。

3、12CPV(元/台):统计日期前推12个月生产并销售的车辆所发生的索赔额与这12个月生产并销售车辆总数的比例。

MIS指标的市场具体体现:为更好的表述论文内问题,特引入静态市场问题和动态市场问题概念:静态市场问题:指车辆销售以后并未被用户购买,在经销商处处于库存车辆,或者车辆被用户购买以后,里程数不足100公里的车辆出现的市场问题动态市场问题:指车辆被用户购买,且行驶里程已经超过100公里的车辆出现的市场问题。

1.反映了特点时间区间内市场质量问题的发生频率,该指标要求在特点时间区间内销售并且在同期产生的故障数。

有以下几种规避:为了能够避免车辆生产后但是未投入使用车辆计入指标,计入MIS的指标必须都是销售以后的车辆,从而将能够更加准确的反映车辆的市场表现。

IATF16949通用常用术语汇编

AAR——外观件批准报告ADV-DV——ADV设计验证ADV-P&R——ADV计划和报告ADV-PV——ADV产品验证ADV——分析/开发/验证ALAG——汽车工业行为集团APO——亚太分部APQP Project Plan ——APQP项目策划APQP——产品质量先期策划APQP——先期产品质量策划AP——先期采购AQC——属性质量特性ASQE——先期供应商质量工程师BIW——白车身BOM——材料清单BOP——过程清单Brownfield Site——扩建场地CMM——三坐标测试仪Complex system/subassembly 复杂系统/分总成Consignment——集成供货(外协供应商)CPIP——现行产品改进程序(Current product improvement process)CPK——过程能力指数CPV——每辆车索赔费用(cost per vehicle)CS1——一级受控发运CS2——二级受控发运CTC——零部件时间表(DRE)文件CTS——零件技术规范CVER——概念车工程发布CVIS——整车检验标准(complete vehicle inspection standard)DC——设计完成Defect outflow detection——缺陷检测DFM/DFA——可制造/可装配性涉及DFM/EA——设计失效模式分析DPV——每辆车缺陷数DR——DR特性DRE——设计释放工程师DRL——一次生产通过率损失DR——生产质量综合指数(Direct Run)DV——设计验证E&APSP——工程&先期采购定点程序EP——电子采购流程Error Occurrence Prevention——防错EWO——工程更改(engineering work order)EWO——工程更改指令FE1,2,3——1,2,3功能评估FMEA——失效模式和后果分析(DFMEA设计;PFMEA生产,MFMEA设备维护)FTQ——一次通过质量FTQ——一次质量合格率(First Time Quality)GA——总装GCA——全球顾客评审规范(Global customer audit)GD&T——几何公差&尺寸GDS——全球交付审查(Global delivery survey)GM1411—— PPAP临时批准GMAP——通用汽车亚太、GME——通用汽车欧洲GMNA——通用汽车欧洲GM——通用汽车公司、GP-10——实验室认可GP-10——试验室认可程序GP-11——样件批转GP-11——样件批准GP-12——早期生产遏制GP-12——早期生产遏制GP-4——生产件批准程序GP-5——供应商质量过程和测量GP-5——供应商质量过程和测量(问题回复及解决)GP-8——持续改进GP-8——持续改进GP-9——按节拍生产GP-9——按节拍生产GPDS——全球产品描述系统GPSC——全球采购及供应链GPS——全球采购系统GP——通用程序GQTS——全球质量跟踪系统GR&R——量具的重复性与在再现性Greenfield Site——新建工厂GVDP——全球整车开发流程IPTV——每千辆车缺陷数IPTV——千辆车故障率(incidents per thousand vehicles)IVEP——集成车工程发布IV——OTSJIS——作业指导书(Job instruction sheets)KCC——关键控制特性KCDS——关键特性指示系统Kick-off Meeting——启动会议(第一次APQP供应商项目评审)KPC——关键产品特性LAAM——(通用汽车)拉丁美洲、非洲及中东LAO——拉丁美洲分部Layered Process Audit 分层审核Layered Process Audit——分层审核LCR——正常生产能力MC1——FE2MC2——FE3MCB——FE1MCR——最大生产能力MC——匹配MOP——制造/采购MPCE——欧洲物料生产控制MPC——物料生产控制MRD——物料需求日期(首次正式交样)MSA——测量系统分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4. 你还有什么想法和建议。(比如配件的生产组织、运送等等)

1

C 题-李根,邓文平,唐小妹-一等奖

2 假设 1. 单一性:每个出现过一次故障的部件不再出现第二次故障,即,不考虑

返修的情况;

2. 无约束性:同一批次的汽车部件在考察其内数量足够,即,保证在考察

1000

输入 制表时的各批次的总销售量 N[1], N[2],…, N[24] ,批次为 i 使用月数

为 j 的故障数 S[i][ j] ,其中,1 ≤ i ≤ 24 ,1 ≤ j ≤ 13 。

输出 各批次的月平均销售量 A[1], A[2],…, A[24] ,修正后的千车故障数

D[i][ j] ,其中,1 ≤ i ≤ 24 ,1 ≤ j ≤ 13 。

1. 该表是工厂的真实数据,没有修改,反映的情况很多,请你分析表中是 否存在不合理数据,并对制表方法提出建议;

2. 利用这个表的数据预测时请注意区分水平和垂直方向。请你设计相应的 模型与方法,并预测:0205 批次使用月数 18 时的千车故障数,0306 批次使用月 数 9 时的千车故障数,0310 批次使用月数 12 时的千车故障数;

整车或某个部件的“千车故障数”是一个很重要的指标,常用于描述轿车的 质量。首先将轿车按生产批次划分成若干个不同的集合(下面表格的同一行数据 就来自同一集合),再对每个集合中迄今已售出的全部轿车进行统计,由于每个 集合中的轿车是陆续售出的,因此它们的统计时间的起点即售出时间是不同的。 但在下面表格中,每一列数据的统计时间的长度却是相同的在相同使用时间长度 (例如下表中第 5 列都是使用 10 个月的)内的整车或某个部件的保修总次数乘 以 1000 再除以迄今已售出的轿车数量,即为下面表格中的千车故障数。

4.3 数据修正 对此,我们提出以下修正方法:

修正千车故障数

=

保修总次数 ×1000 迄今已售出的并已得到了故障信息反馈的轿车总数

(4-2)

对于公式(4-2),以第 0201 批次的使用月数为 1 的数据项(0.41)为例,由 于 2004 年 3 月销售出去的该批汽车部件,要到 2004 年 5 月 1 日才能完全得到它 的故障反馈信息,而对于 2004 年 3 月之前售出的,都可以得到它的故障数,因 此,它的千车故障数的计算如下:

千车故障数

=

保修总次数 ×1000 迄今已售出的轿车总数

(4-1)

把它称作原始千车故障数。

4.1 数据信息分析 对于附表一,由于该表是工厂的真实数据,根据表中的数据,可以分析得到 几个方面的信息: 1.从横向来看,对于表中的每一行,从左至右,可以看出该部件的千车故

2

C 题-李根,邓文平,唐小妹-一等奖

26 的千车故障数。

下面给出千车故障数的修正算法: 算法 4.1 千车故障数的修正算法 说明 从 0201 至 0312 亿共 24 组数据,销售截至 2003 年 3 月底。表中的

每 个 千 车 故 障 数 都 可 以 根 据 公 式 (4-1) 计 算 得 到 故 障 数 ( 千车故障数× 迄今已售出的轿车总数 )。

4

C 题-李根,邓文平,唐小妹-一等奖

次单月保修总次数。科学的制表方法为首先由数据库中统计出对于同一批次的轿 车的各月的售出情况,建议一套指标的完整流程如下:

各月销售量 生产月份

×

表 4.1 各月销售量表

每月的销售量

1

...

×

×. . . ×

当前月 ×

再统计出某部件的故障发生数的表:

表 4.2 净故障发生数表

净故障发生数

使用月数

生产月份

1

...

当前月-出厂月

×

×

×. . . ×

×

(注:其中的第 i 个月的故障数表示的为,使用了 i 个月时发生故障的车数)

根据表 4.1 和表 4.2 的数据,可以准确简单的得出我们所需要的差分千车故 障数,具体的计算方法:

使用了第i个月的千车故障数

=

使用了第i个月的净故障发生数 i个月前的销售量之和

先通过对表内数据的纵向最小二乘拟和与横向卡尔曼(Kalman)滤波方法的 联合预测对表格中的空表项进行预测,然后由完整的数据表得出 X -11的同一预 测模型。对模型进行检验,抽取原始数据报中已经存在的多个千车故障数,发现 预测值与原值能够很好地吻合。经计算得到,0205 批次使用月数 18 时的千车故 障数为 49.00;0306 批次使用月数 9 时的千车故障数 7.28;0310 批次使用月数 12 时的千车故障数 3.23。

修正千车故障数

=

保修总次数 ×1000 迄今已售出的轿车总数 − 2004年3月对于0201批次的月销售量

3

C 题-李根,邓文平,唐小妹-一等奖

对于上式,各批次的月销售量附表一并未给出,根据假设 3 可以得到,该批 次在 26 个月的每个月销售量相等,都是 2457 ,因而可以进一步计算得到修正后

月千车故障数 生产月份

×

表 4.3

1 ×

障数是随使用月数递增的; 2.从纵向来看,对于不同批次,该部件的千车故障数随着生产月份的增加

是先增后减的; 3.对于该部件的所有批次,考虑使用月数为 0 的情况,发现该部件在使用

之前的千车故障数就已经不完全为 0 了,即,在使用之前就有故障; 4.从各批次的千车故障数来看, 0209、0210、……0302 这六个批次的千

数据利用的时效性是很强的,厂方希望知道近期生产中的质量情况,但刚出 厂的轿车还没有全卖出去,已售出的轿车使用几个月后的保修情况可能还没有数 据反馈,因此数据显得滞后很多。当一个批次生产的轿车的三年保修期都到时, 我们对这批轿车的质量情况有了最准确的信息,可惜时间是轿车出厂的四、五年 后,这些信息已无法指导过去的生产,对现在的生产也没有什么作用。所以如何 更科学地利用少量数据预测未来情况是售后服务数据利用的重要问题。

现有 2004 年 4 月 1 日从数据库中整理出来的某个部件的千车故障数,附表 一。其中的使用月数一栏是指售出轿车使用了的月份数,使用月数 0 的列中是已 售出的全部轿车在用户没使用前统计的千车故障数,1 的列中是某一批次已售出 的每一辆轿车,在它被使用到第一个月结束时统计的,对于该批次售出的全部轿 车累计的千车故障数(即没使用时和第一个月中千车故障数的和),12 的列中是 每辆车使用到恰好一年结束时的累计千车故障数。生产月份是生产批次,如 0201 表示 2002 年 1 月份生产的。随着时间的推移,轿车不断地销售出去,已售出轿 车使用一段时间后的千车故障数也能不断自动更新,再打印出的表中数据也将都 有变化。

4.2 不合理性分析 很显然,故障率的市场反馈都是在 2004 年 4 月以前得到的。考虑第 0302 批次,它售出的总量月的月 销售量总和,取使用月数为 12 的数据项,它的千车故障数是143.93 ,根据公式 (4-1),它的分母是迄今已售出的轿车总数,这里是 2522。而实际上,到 2004 年 3 月,可能仍然会有第 0302 批次的部件售出,而它的使用月数为 12 的故障信息 反馈要等到 2005 年 3 月才能得到,无法全部得到它的使用月数为 12 的故障信息 反馈,但这一部分部件仍然算进了迄今已售出的轿车总数。同理,对于 2003 年 4 月份以后出售的该批次的部件,对于它的使用月数为 12 的故障信息在 2004 年 4 月 1 日都是得不到的,因为在这些时间里出售的部件,它们的使用月数都没有 达到 12 个月。同样,以第 0201 批次的使用月数为 1 的数据项为例,直到 2004 年 3 月,可能仍然会有第 0201 批次的部件售出,而它的使用月数为 1 的故障信 息反馈也要等到 2004 年 4 月以后才能得到,因此,2004 年 4 月 1 日无法全部得 到它的使用月数为 1 的故障信息反馈,但是 2004 年 3 月该批次的月销售量却包 含在了计算该批次使用月数为 1 时的千车故障数时的轿车总数。 所以,表中计算千车故障数的方法是不合理的,除使用月数为 0 的情况外, 其它的原始千车故障数都是不合理的。

算法 4.1 千车故障数的修正算法

1. for iÅ1 to 24 do A[i] = N[i] /(27 − i) ; //求出各批次各自的月平均销售

量(制表时销售量/到 2004 年 3 月份的销售月份数);// 2. for iÅ1 to 24 do

for jÅ1 to 13 do

D[i][ j] =

最后,根据单个部件的故障预测,进一步讨论了整机系统的可靠性预测估计。 针对汽车及零部件的生产、销售以及售后服务,给出了一些提高和保证汽车整车 的质量的方法建议。

参赛队号 057

参赛密码 (由组委会填写)

C 题-李根,邓文平,唐小妹-一等奖

基于 x-11 方法的汽车故障数统计预测模型

1 问题重述

产品质量是企业的生命线,售后服务是产品质量的观测点,如何用好售后服 务的数据是现代企业管理的重要问题之一。

S[i][ j]

。

N[i] − ( j −1) × A[i]

//根据公式(4-2)求解//

根据算法 4.1,得到修正千车故障数,见附表二。

4.5 制表方法建议 根据假设 3,我们对月销售量作了平均假设,与实际的销售情况不一定吻合, 而月销售量对于计算千车故障率是必要的。为了方便统计预测,我们建议制表的 时候应该给出生产月份、售出时间、各个批次在各个月的销售量以及各部件各批

现以某轿车生产厂家为例考虑这个问题。假设该厂的保修期是三年,即在某 轿车售出后三年中对于非人为原因损坏的轿车免费维修。在全国各地的维修站通 过网络将保修记录送到统一的数据库里面,原始数据主要是这是哪个批次生产的 轿车(即生产月份)、售出时间、维修时间、维修部位、损坏原因及程度、维修 费用等等。通过这样的数据可以全面了解所有部件的质量情况,若从不同的需求 角度出发科学整理数据库中的数据,可得到不同用途的信息,从而实现不同的管 理目的。