细纱机驱动器调试步骤

细纱三自动调整方法

各位朋友.在我们细纱的应用中经常有人提到关于落纱时尾纱过长或者是落纱后断头过多的问题.今天我就以经纬FA506的细纱机为例简要做一个说明:一般我们在使用细纱机时在车尾电气控制面板将三自动的工作方式设置为机械落纱.由于出厂年代的不同相对应的PLC代码也有所差异.所以具体在XX项目下修改我就不多说了.只要是采取的定长落纱就需要应用到三自动.按照该设备的出厂设置一般为定长落纱,也就是机械方式落纱;首先要知道行程开关和3只接近开关的作用.行程开关从里面开始: 始纺位置.满纱位置纲领板下降到位停止位置接近开关: 第一个撞块的对应接近开关: 停车第二个撞块的对应接近开关: 下纲领板第三个撞块的对应接近开关: 主轴制动满纱信号发出----------发出停主机信号(停车)----------自由惯性----------滑到第二个接近开关---------下纲领板----------纲领板到位-------行程开关纲领板到位停止.-------------落纱后手动复位到始纺位置准备进入下个纺纱经常会有人提到落纱断头是什么原因呢?当满纱信号后首先主机会停,此时主轴并不停车靠自由惯性下纲领板如果因为一些原因使主轴过早停止肯定会造成断头的.解决的办法调整停车和下纲领板的机械撞块的间隙.也就是缩小角度.如果是主轴的轴承有损坏的首先要排除.因为更换品种造成的车速变低而引起的主轴惯性边变小可以采用这种办法.落纱后尾纱过长:一个是没有制动.再就是有制动但是没有发挥作用.有时候会因为某种原因使制动线圈损坏.一般也不可能马上就停下来修理\更换,但是要符合我们的需求怎么办?将下纲领板和停主机的撞块角度调大些,这个要根据实际情况进行调整.为防止出现上面所说的情况我们可以在每次落纱前小角度的进行调整.直到满意为止.这样就解决了没有刹车做造成的尾纱缠绕过多的问题.调细纱三自动应注意哪些问题?1、开车准备按下低压断路开关,关闭车头箱门开关使I1指示灯亮。

细纱三自动调整方法

细纱三自动调整方法各位朋友.在我们细纱的应用中经常有人提到关于落纱时尾纱过长或者是落纱后断头过多的问题.今天我就以经纬FA506的细纱机为例简要做一个说明:一般我们在使用细纱机时在车尾电气控制面板将三自动的工作方式设置为机械落纱.由于出厂年代的不同相对应的PLC代码也有所差异.所以具体在XX项目下修改我就不多说了.只要是采取的定长落纱就需要应用到三自动.按照该设备的出厂设置一般为定长落纱,也就是机械方式落纱;首先要知道行程开关和3只接近开关的作用.行程开关从里面开始: 始纺位置 .满纱位置纲领板下降到位停止位置接近开关: 第一个撞块的对应接近开关: 停车第二个撞块的对应接近开关: 下纲领板第三个撞块的对应接近开关: 主轴制动满纱信号发出----------发出停主机信号(停车)----------自由惯性----------滑到第二个接近开关---------下纲领板----------纲领板到位-------行程开关纲领板到位停止.-------------落纱后手动复位到始纺位置准备进入下个纺纱经常会有人提到落纱断头是什么原因呢?当满纱信号后首先主机会停,此时主轴并不停车靠自由惯性下纲领板如果因为一些原因使主轴过早停止肯定会造成断头的.解决的办法调整停车和下纲领板的机械撞块的间隙.也就是缩小角度.如果是主轴的轴承有损坏的首先要排除.因为更换品种造成的车速变低而引起的主轴惯性边变小可以采用这种办法.落纱后尾纱过长:一个是没有制动.再就是有制动但是没有发挥作用.有时候会因为某种原因使制动线圈损坏.一般也不可能马上就停下来修理\更换,但是要符合我们的需求怎么办?将下纲领板和停主机的撞块角度调大些,这个要根据实际情况进行调整.为防止出现上面所说的情况我们可以在每次落纱前小角度的进行调整.直到满意为止.这样就解决了没有刹车做造成的尾纱缠绕过多的问题.调细纱三自动应注意哪些问题?1、开车准备按下低压断路开关,关闭车头箱门开关使I1指示灯亮。

技术|环锭细纱机“三同心”快速校正新方法

技术|环锭细纱机“三同心”快速校正新方法环锭细纱机的“三同心”是要求钢领中心线、锭子中心线和导纱钩小内孔中心线在同一垂线上,即对三者的同轴度要求。

“三同心”的状态对成纱的毛羽、最小强力、条干等指标影响较大,尤其对千锭时断头率的影响更大。

“三同心”调整不好,会大量增加细纱断头,导致胶辊花量增加,制成率降低,耗棉量增大;还会造成飞花附入等偶发性疵点,加大挡车工工作量,减少看台量,增加吨纱成本。

因此,如何快速、高效、高精度校正“三同心”,成为纺织企业的现实需求。

实现“三同心”校正方法有2种:① 传统线型校正法———敲锭子(部分机器是校钢领)、吊线锤,该方法费时费力,效果较差;② 使用新型“三同心”校准器校正法,方便快捷,精度高,值得推广。

传统线型“三同心”校正法敲锭子法校正锭子与钢领同轴敲锭子前必须校正钢领板:要求钢领板始终相对于锭杆升降位置成一直线,且整台车钢领板处于同一水平面;钢领必须紧固牢靠,不得松动、歪斜;钢领板升降要灵活,无振动和卡顿等问题。

将钢领板升降到一定位置后固定不动,以钢领中心为定位基准,开机后将钢领、锭子对中心规XG26专用工具套到锭杆上,使工具隔距盘的顶面与钢领顶面相互平齐,观察回转的隔距盘(直径比钢领内径小0.8 mm~1.0 mm)与钢领内径表面的间隙,间隙小的部位代表了锭子的歪斜方向。

使用专用工具XG33等敲锭座,使钢领内径一周与中心规隔距盘间隙均匀一致,实现钢领与锭子同轴。

敲锭子法校正锭子与钢领同轴,必须正确认识以下几点:锭子与钢领同轴,是指钢领板升降全程;敲锭子前要剔除麻手、摇头锭子,若出现锭杆弯曲或锭子轴承磨损而使锭子运行不平稳则会影响同轴的校正;敲锭子前要校正锭子垂直,即保证锭子与钢领所在的水平面垂直;必须敲活锭子,即先将锭脚螺母松至80%~90%程度,然后敲锭子,敲正后必须再拧紧螺母以免走动。

吊线锤法校正导纱钩与锭子同轴在校正锭子与钢领同轴后,通常再用吊线锤的方法校正导纱钩与锭子同轴。

小样细纱机使用说明

DSSp-01型数字式小样细纱机使用说明书2009年1月1日目录一、设备用途 (1)二、设备规格和技术特征 (2)三、运行方法 (3)四、人机界面操作说明 (4)4.1 监控界面 (4)4.2 在线控制界面 (5)4.3 主菜单界面 (7)4.4 初始化界面 (9)4.5 其他界面 (9)六、电气接线图 (12)一、设备用途DSSp-01型数字式小样细纱机和DSCa-01型数字式小样梳棉机、DSDr-01型数字式小样并条机、DSCo-01型数字式小样精梳机、DSRo-01型数字式小样粗纱机、DSTw-01型数字式小样并捻联合机共同组成一套数字化小样纺纱设备。

本套设备以30至50克纺纱原料(棉或化纤)在两小时内即可纺制成纱线。

本套设备适用于国内外纺织院校、科学研究机构、企业产品开发部门,同时可供化学纤维制造厂、棉花种植研究单位、纤维研究与检验单位等进行各种研究、试验之用,包括:1、供棉花研究或纤维检验单位进行新品种棉纤维的可纺性试验;2、供化纤、化工研究单位进行新品种化学纤维的可纺性试验;3、供纺织厂进行“单唛”试纺,可根据纤维的可纺性及成纱质量与大生产进行对比,为生产上混、配棉比例提供参考依据;4、供纺织院校教师进行教学科研,以及学生开展试验课之用。

二、设备规格和技术特征DSSp-01型数字式小样细纱机采用五电机独立传动方案:三台交流伺服电机分别独立传动牵伸机构前、中、后罗拉,一台交流伺服电机传动钢领板做积极式升降运动,主电机(变频控制)传动棉纺、毛纺锭子。

由于采用多电机独立传动方案,从而较彻底地简化机械系统,缩短传动链,机械部分传动机构较简洁。

采用触摸屏实现人机对话,变换纺纱工艺时,无需更换齿轮,通过触摸屏输入工艺参数即可,方便快捷,实现细纱机的高度机电一体化水平。

本机适用于棉型长度纤维(22~65mm)和毛型长度纤维(65~120mm),可纺制成不同号数和不同捻度的细纱。

主要规格:三、运行方法本小型数字式细纱试验机为双面车,左右两面车都安置开关,开关具有开车、点动和停车三个按钮。

fa516细纱机说明书

fa516细纱机说明书篇一:标题: fa516细纱机说明书正文:本说明书介绍了FA516细纱机的基本构造、工作原理、操作方法和注意事项。

本说明书中还包括一些使用FA516细纱机时需要了解的重要信息,例如纱线的织造方式、成品规格和性能等。

一、FA516细纱机概述FA516细纱机是一种高精度、高效率的细纱机,适用于生产各种高精度、细度的纱线,例如棉纱、羊毛纱、涤纶纱等。

该机器采用模块化设计,可以方便地更换纱管、纱窗和电机等部件,以适应不同的生产需求。

二、FA516细纱机工作原理FA516细纱机由以下几个部分组成:1. 纱笼:纱笼是FA516细纱机中最重要的部件之一,它用于将纱线包容在内部。

纱笼内装有多条纱线,可以通过手动或自动控制系统进行控制。

2. 纱管:纱管是FA516细纱机的重要组成部分,用于传递纱线。

纱管上有各种孔眼和接口,可以方便地连接和更换纱管。

3. 电机:电机是FA516细纱机的动力来源,用于驱动纱笼旋转。

电机通常采用直流电机,可以根据不同的生产需求选择不同的电机类型。

4. 控制系统:控制系统是FA516细纱机的重要组成部分之一,用于控制纱笼的旋转速度和纱线的织造方式。

控制系统可以通过手动或自动控制系统进行控制。

三、FA516细纱机操作方法1. 安装:安装FA516细纱机之前,需要先准备好所需的安装材料,例如螺丝刀、扳手等。

安装时需要注意机器的位置和角度,确保机器的稳定性。

2. 拆卸:拆卸FA516细纱机时,需要先关闭电源,然后小心地拆卸电机和纱管等部件。

拆卸时需要注意部件的连接方式,避免损坏机器。

3. 清洁:在使用FA516细纱机之前,需要对机器进行清洁。

可以使用气枪或刷子来清洁纱笼、纱管和电机等部件,确保其干净卫生。

4. 安装:安装FA516细纱机时,需要将纱笼、纱管和电机等部件重新组装起来,并确保其连接牢固。

5. 启动:启动FA516细纱机时,需要将电源插头插入电源插座,然后按下启动按钮。

细纱车间操作指导书

细纱车间操作指导书1000字

1、准备工作:

1.1 检查机器是否处于正常工作状态:清洁、空调、电源接口、布

料放置等。

1.2 检查零配件是否齐全:细纱、煤油、机油、灯泡、细针等。

1.3 确定产品品质标准:目标纱线规格、支数、长度、强力。

准备

好目标产品样品。

1.4 检查员工穿戴是否符合要求:工作服、鞋带、发髻等。

2、操作流程:

2.1 选纱:首先根据目标纱线规格,选好经纬纱,合理搭配;

2.2 核对车速和张力:根据不同纱线规格设定合理的车速和张力;

2.3 装车:先将经纱装在机器框上,再将细纱导入纱道,绕好前牵

引辊和后牵引辊,装上细针;

2.4 调整位置:将针床推到正确位置上,并把床宽调整成目标规格;

2.5 调试机器,精调各部件:根据实际情况,精调机器的各个部件,如浸料器、动力传动、前后牵引辊等,确保机器的正常运作;

2.6 开始生产:将细纱穿过细针,并安排好光电探头,进行针织作业;

2.7 品质检查:在生产时,要保持目标规格的持续性,并进行随机

检查和目测检查,对生产中品质不合格的产品,以返工或废品处理。

3、清洗及机器保养:

3.1 生产结束后,先清洗机器,重点清洁细针、针床等储存工具,

洗涤过程要注意,染色不宜过长时间,避免机器损坏;

3.2 对机器进行保养,包括司针维修、轴承润滑、电路检修等方面;

3.3 对于长期停止生产的机器,要进行仔细的储存,包括清洗、干燥、密封、涂抹固化剂等。

以上为细纱车间操作指导书,主要介绍针织机的操作流程和注意事项,保证产品品质,确保机器的正常运作。

高速启停纺织专用细纱机伺服控制系统设计

高速启停纺织专用细纱机伺服控制系统设计提高伺服控制系统速度的变化率可以提高纺织细纱机的生产效率。

用一台PLC控制两组伺服驱动电机,两台电机启停时间错开,通过机械装置合成可使速度变化率达500次/min;系统采用速度反馈控制,利用RS232与上位机通讯以实现参数的设置和监控。

详细介绍了基于PLC纺织细纱机伺服控制系统的硬件原理和软件设计方法。

实际运行结果表明:该系统设计合理,工作可靠,满足了纺织细纱机生产的需要。

一、引言细纱机是纺织厂的专用设备,具有前后两个辊子。

由于前面辊子的速度比后面辊子快,从前辊子进去的粗纱在两个辊子之间得到拉延,从后面辊子输出的纱就变细了。

花式纱不是均匀粗细,而是粗细相间。

要得到粗细相间的纱,只需让后辊子的转速时快时慢即可。

本文设计了一套机械差动齿轮减速箱,减速箱的两个输入:一是前辊子通过减速齿轮传动后辊子的运动;另一是一台永磁同步伺服电机,通过控制系统使其频繁启停控制。

目前永磁同步电机控制系统最大启停次数可达280次/min。

差动齿轮系的输出端接后辊子。

如伺服电机不转,后辊子匀速旋转,纺出的是普通纱,如伺服电机频繁启停,经差动轮系合成后,后辊子速度时快时慢,纺出来的就是花式纱了。

根据生产的需要,需要提高细纱机的车速,以提高纺纱的生产率,为保持原来花式细纱粗细相间的节距,后辊子转速变化率需要提高到500次/min,要求伺服电机启停率也要500次/min。

目前,国内外生产的伺服驱动系统难以满足要求。

作者设计了一套驱动控制系统,采用两台永磁同步电机伺服系统,每台电机启停250次/min,两台电机启停时间错开,通过机械装置将其合成为500次/min。

二、差动齿轮系的设计差动齿轮系的工作原理如图1所示,来自于前辊子的转速经过齿轮减速后作为差动齿轮系的一个输入,另一个输入由两台伺服电动机通过机械合成而成,能实现启停500次/min。

从图可见,若两台伺服电动机不转,差动齿轮系输出到后辊子的为一个低于前辊子的均匀速度,此时细纺机纺出为普通纱。

纺织厂纺纱机维修施工方案卷绕机调整与清洗

纺织厂纺纱机维修施工方案卷绕机调整与清洗纺织厂纺纱机维修施工方案-卷绕机调整与清洗一、问题描述纺织厂纺纱机的卷绕机出现故障,需要进行维修调整和清洗工作。

本文将详细介绍纺织厂纺纱机卷绕机的维修施工方案,包括调整步骤和清洗过程,以确保卷绕机的正常运行以及提高织品质量。

二、调整步骤1. 停机检查在进行卷绕机调整之前,首先需要停机检查。

关闭纱线供应,确保卷绕机处于停机状态。

2. 调整磁力刹车卷绕机的磁力刹车是保证纱线张力的重要组成部分。

根据实际情况,适当调整磁力刹车的力度,确保纱线在卷绕过程中能够平稳地张力均匀。

3. 检查卷绕机电器线路检查卷绕机的电器线路是否正常连接,确保各个电器元件的接触良好。

如发现线路故障,需要及时修复或更换损坏的部分。

4. 调整卷绕机的张力盘和导向轮张力盘和导向轮的正常工作对于纱线的卷绕质量至关重要。

根据纱线的规格和卷绕机的型号,适当调整张力盘和导向轮的位置,以确保纱线张力稳定,纱线不会发生断裂或打结。

5. 检查卷绕机的刀具卷绕机的刀具常常需要调整和更换,以保证切断纱线的精准度。

检查卷绕机的刀具是否磨损或松动,如有问题,及时进行修复或更换,以确保切割质量和效率。

三、清洗过程1. 关闭电源在开始清洗卷绕机之前,需要先关闭电源,确保操作的安全性。

2. 清除纱线残留物使用专用工具清除卷绕机内部和外部的纱线残留物。

注意不要使用尖锐的工具来清洁,以免损坏机器表面。

3. 清洗卷绕机滑轨和导轨使用清洁剂和软布清洗卷绕机的滑轨和导轨,以确保其表面光滑,减少纱线卡住的可能性。

4. 润滑卷绕机的移动部件使用适当的润滑剂涂抹卷绕机的移动部件,确保其运行顺畅,减少摩擦阻力。

5. 清洗卷绕机的传感器清洗卷绕机的传感器,以确保其灵敏度和准确性。

使用清洁剂和软布轻轻擦拭传感器表面,去除附着的污垢或纤维。

四、总结通过以上的调整步骤和清洗过程,可以保证纺织厂纺纱机的卷绕机在维修后能够正常运行,并提高织品的质量和产量。

G5_1型细纱机的变频调速

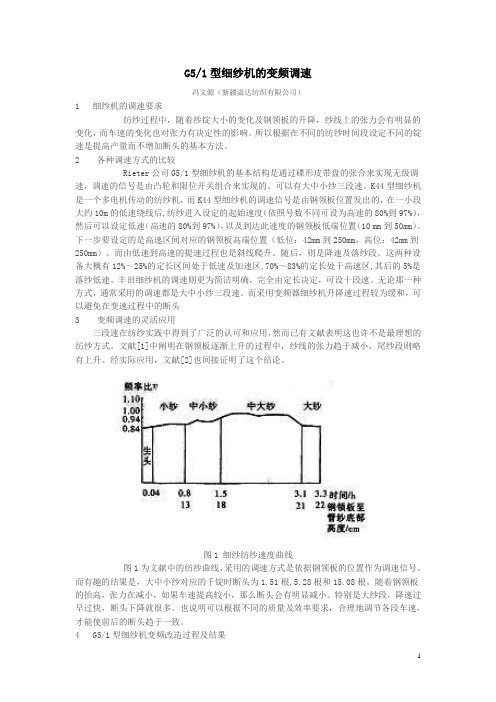

G5/1型细纱机的变频调速冯文源(新疆溢达纺织有限公司)1 细纱机的调速要求纺纱过程中,随着纱锭大小的变化及钢领板的升降,纱线上的张力会有明显的变化,而车速的变化也对张力有决定性的影响。

所以根据在不同的纺纱时间段设定不同的锭速是提高产量而不增加断头的基本方法。

2 各种调速方式的比较Rieter公司G5/1型细纱机的基本结构是通过碟形皮带盘的张合来实现无级调速,调速的信号是由凸轮和限位开关组合来实现的。

可以有大中小纱三段速。

K44型细纱机是一个多电机传动的纺纱机,而K44型细纱机的调速信号是由钢领板位置发出的,在一小段大约10m的低速绕线后,纺纱进入设定的起始速度(依照号数不同可设为高速的80%到97%),然后可以设定低速(高速的80%到97%),以及到达此速度的钢领板低端位置(10 mm到50mm)。

下一步要设定的是高速区间对应的钢领板高端位置(低位:42mm到250mm,高位:42mm到250mm)。

而由低速到高速的提速过程也是斜线爬升。

随后,则是降速及落纱段。

这两种设备大概有12%~25%的定长区间处于低速及加速区,70%~83%的定长处于高速区,其后的5%是落纱低速。

丰田细纱机的调速则更为简洁明确,完全由定长决定,可设十段速。

无论那一种方式,通常采用的调速都是大中小纱三段速。

而采用变频器细纱机升降速过程较为缓和,可以避免在变速过程中的断头3 变频调速的灵活应用三段速在纺纱实践中得到了广泛的认可和应用,然而已有文献表明这也许不是最理想的纺纱方式。

文献[1]中阐明在钢领板逐渐上升的过程中,纱线的张力趋于减小,尾纱段则略有上升。

经实际应用,文献[2]也间接证明了这个结论。

图1 细纱纺纱速度曲线图1为文献中的纺纱曲线,采用的调速方式是依据钢领板的位置作为调速信号。

而有趣的结果是,大中小纱对应的千锭时断头为1.51根,5.28根和15.08根。

随着钢领板的抬高,张力在减小,如果车速提高较小,那么断头会有明显减小。

519细纱机说明书

519细纱机说明书3电气设备本机电气设备采用了程控器(PLC)及液晶数字显示器、接近开关及变频器(变频变速时)等一系列电子监测元器件和仪表,机电一体化程度高,可由程控器自动控制纺纱过程。

操作部分集中于车尾面板上,另在车头安装有主要的操作按钮,可在车头、车尾控制开车,使用方便。

3.1电源三相交流电380V50Hz(三相五线制)地线接地电阻<4Q电源进线位置见EJM128A-FT1(双速)或EJM128A-FT2(变频)地脚平面图。

3.2主要设备3.2.1用于主传动的三相交流异步电动机1台,本机的代号M4,装于车尾吸棉箱下。

420锭以下用15/81.5,420锭及以上至480锭以下用17/9kW,480锭及以上用18.5/11kW或22/11kW。

若采用变频变速时,主电机功率分别为15kW、17kW、18.5kW和22.5kW。

3.2.2用于断头吸棉风机的三相交流异步电动机1台,代号M1,装于车尾吸棉箱内,420锭及以下用1.5kW,420-480锭,用2.2kW,480锭以上用3kW。

3.2.3用于钢领板自动下降和复位的三相交流异步电动机1台,0.12kW,代号M2。

装于车头内。

3.2.4配气圈时用于气圈环上升和下降的三相交流异步电动机1台,0.37kW,代号M5,装于车头下部二墙板处。

3.2.5电气控制板上,装有程序控制器一台代号A1及全机的接触器、继电器等设备,装于车尾电气箱内。

3.2.6用于锭速及输出下罗拉线速度检测定长记录的接近开关2只,代号4S、5S,分别装于车尾内主轴上和输出下罗拉尾段处。

3.2.7用于显示锭子速度,前罗拉速度,捻度并显示各班长度及累计长度,能定长设定满管自动落纱的显示仪1台,代号A3,使用方法请参阅显示仪的使用说明书。

3.2.8用于主轴制动的单片式电磁离合器1只,代号Y2。

3.2.9行程开关2只,代号1S1、S3.它们分别控制满管,钢领板自动下降,开门停车等动作。

纺织行业的细纱机操作规程

纺织行业的细纱机操作规程一、操作流程纺织行业中细纱机是生产纱线的重要设备,在操作过程中需要严格按照以下规程进行操作。

1. 准备工作- 检查细纱机的各个部位是否完好无损,并清除机器上的灰尘和杂物。

- 检查并确认所需的原材料(包括纺纱棉、纺纱丝等)是否齐全,并放置在指定的位置上。

- 检查并确认所使用的工具和配件是否完备,如纺纱刀、纺纱机油等。

- 穿戴好工作服和安全防护用品,如手套、口罩、护目镜等。

2. 开机准备- 检查并调整细纱机的速度,根据产品要求进行合理设置。

- 打开细纱机的进料装置,将原材料按照设定比例放入供料箱中。

- 打开细纱机的主电源,并等待机器预热完成。

3. 操作细纱机- 当细纱机完成预热后,操作人员需站在机器侧面,保持机器周围的清洁。

- 将纺纱刀插入纺纱卡盘中,用力将纱线切断。

- 使用合适的工具清除纺纱卡盘上的纱线残留物。

- 按照产品要求调整纺纱机的纺纱度和纺纱密度。

- 开始生产过程,并保持专注和警觉,及时处理出现的异常情况。

4. 关机操作- 生产结束后,首先将纺纱刀取出,确保安全。

- 关闭细纱机的主电源,并清除机器上的纱线和杂物。

- 对细纱机进行必要的清洁和维护,如清理滤网、添加润滑油等。

- 关闭细纱机的供料装置,将剩余的原材料妥善存放。

- 整理好工作区域,保持环境整洁。

二、操作注意事项在细纱机的操作过程中,必须严格遵守以下注意事项,以确保操作安全和产品质量。

1. 安全操作- 操作人员必须穿戴好工作服和安全防护用品,如手套、口罩、护目镜等。

- 在操作过程中,禁止将手、头、衣物等靠近运动中的机器部件。

- 发现故障或异常情况时,及时停机并向相关人员报告。

- 禁止私自调整细纱机的速度或操作参数,必要时需向主管或维修人员寻求指导。

2. 检查保养- 在每次开机前和关机后,都需对细纱机进行必要的检查和清洁。

- 定期对细纱机进行维护保养,如更换磨损零部件、清理滤网等。

- 根据使用说明书进行润滑油的更换和添加,以确保细纱机的正常运转和使用寿命。

纺织设备调试工作流程

纺织设备调试工作流程在纺织工业领域,设备调试是确保生产线正常运转和产品质量的重要环节。

本文将详细介绍纺织设备调试的工作流程,以确保设备能够正常运行并达到预期的生产效果。

一、准备工作在进行纺织设备调试之前,需要进行一系列准备工作,以确保调试过程能够顺利进行。

首先,要对设备进行全面的检查,确保设备无任何故障或缺陷。

其次,检查设备的控制系统和传感器是否正常运行,以及确认调试所需的工具和仪器是否准备齐全。

最后,清理和消毒设备,确保设备的卫生和安全。

二、调试设备1. 检查设备参数设置在调试设备之前,需要先检查设备各项参数的设置。

包括设定设备的工作模式、速度、温度等。

确保参数设置正确,以满足工艺流程的要求。

2. 进行设备调试和校准设备调试的过程中,需要根据设备的不同功能和工艺流程,逐步调整设备的工作状态和参数。

根据生产需求,逐步调整设备的运行速度、温度、湿度等参数,以确保设备能够正常运行。

同时,还需要校准设备的各项传感器和仪器,确保它们的测量准确性和稳定性。

调试过程中,需要使用专业的仪器和设备,如温度计、湿度计等,进行校准和检验。

3.检查设备信号传输在调试过程中,还需要检查设备的信号传输是否正常。

确保设备的各个部分能够良好地协同工作,确保信号传输流畅和稳定。

三、测试生产在调试设备完成后,需要进行一段时间的测试生产,以确保设备能够正常运行,并达到预期的生产效果。

测试生产的过程中,需要密切监控设备运行状态,并对设备的操作进行适当的调整和优化。

同时,还需要对产品进行抽样检测,检查产品的质量是否符合标准要求。

如果发现问题,需要及时找出原因,并进行相应的调整和改进。

四、记录和总结在调试设备的整个过程中,需要对每一次调试和测试生产的结果进行记录。

包括设备运行状态、参数调整情况、产品质量等。

这些记录将为以后设备运行和维护提供重要的参考依据。

在设备调试完成后,还需要对整个调试过程进行总结。

分析设备调试中出现的问题和原因,并提出相应的解决方法和优化建议。

AD200E细纱机改造调试及接线方法

AD200E 细纱机改造变频器参数设置及接线方法麦格米特AD200E 变频器是为细纱机设计的专用变频器,内置针对细纱机设计的多段速软件。

其接线图如下: 方案控制要求:1、 当运行命令有效后,电机按照变频器内部设置的多段速转速和时间运转。

2、 运行当中,无论是正常停机、故障停机还是断电停机,下次启动,变频器必须继续执行停机前未执行完的多段速。

3、 变频器多段速可以复位,即复位后,下次启动,变频器从第一段速开始运行。

4、 变频器有点动功能。

5、 变频器可以在面板上观察多段速执行状态,即当前执行的第几段速和执行时间。

6、 多段速可以根据工艺要求,保存2组多段速设置,本变频器可以保存8组8段速。

多段速曲线图:MEGMEETAD200E 22(X1) 23(X2) 24(X3) 25(X4)21(G24)MAC 380运行命令点动多段速复位多段速模式选择变频器参数设置:参数设置值说明00__07 0 快速显示参数选择:运行转速00__08 6 快速显示参数选择:输出电流00__09 36 快速显示参数选择:PLC多段速状态00__10 37 快速显示参数选择:PLC多段速运行时间03__00 0 速度指令给定通道03__01 2 运行控制命令通道,外部端子控制03__02 1 二线制运行模式208__00 30 电机额定功率08__01 380 电机额定电压08__02 ——电机额定电流08__03 50 电机额定频率08__04 ——电机额定转速01__07 0 减速停机01__13 10 加速时间01__14 3 减速时间01__22 200 点动速度01__23 15 点动加速时间01__24 3 点动减速时间01__25 1 锁定为正转09__00 1 驱动器启动命令(RUN/FWD/DON)09__01 17 正转点动运行命令09__02 32 PLC多段速状态复位命令09__03 43 PLC多段速模式选择0P-000 1 PLC多段速运行使能P-001 1 PLC多段速运行模式,2*32段速P-002 1 PLC多段速循环次数,1次P-003 ——第1段速设置运行速度P-004 ——第1段速设置运行时间P-006 ——第2段速设置运行速度P-007 ——第2段速设置运行时间P-009 ——第3段速设置运行速度P-010 ——第3段速设置运行时间P-012 ——第4段速设置运行速度P-013 ——第4段速设置运行时间P-015 ——第5段速设置运行速度P-016 ——第5段速设置运行时间P-018 ——第6段速设置运行速度P-019 ——第6段速设置运行时间P-021 ——第7段速设置运行速度P-022 ——第7段速设置运行时间P-024 ——第8段速设置运行速度P-025 ——第8段速设置运行时间P-099 ——第33段速设置运行速度P-100 ——第33段速设置运行时间P-102 ——第34段速设置运行速度P-103 ——第34段速设置运行时间P-105 ——第35段速设置运行速度P-106 ——第35段速设置运行时间P-108 ——第36段速设置运行速度P-109 ——第36段速设置运行时间P-111 ——第37段速设置运行速度P-112 ——第37段速设置运行时间P-114 ——第38段速设置运行速度P-115 ——第38段速设置运行时间P-117 ——第39段速设置运行速度P-118 ——第39段速设置运行时间P-120 ——第40段速设置运行速度P-121 ——第40段速设置运行时间注:黑体部分为工艺设置参数。

细纱设备操作规程

细纱设备操作规程1. 概述细纱设备是纺纱生产中不可或缺的设备之一,其主要作用是将粗纱加工成细纱。

本文档旨在阐述细纱设备的操作规程,以确保设备安全运行并提高纺纱效率。

2. 设备介绍细纱设备主要由滑轮、转子、电机、传动系统等部件组成。

其工作原理是通过电机驱动滑轮转动,使得粗纱经过滑轮送入转子中,通过转子的旋转和拉伸,将粗纱加工成细纱。

3. 操作规程3.1 前期准备1.清理现场:在操作细纱设备前,需要将设备周围的杂物、废纱等清理干净,确保现场整洁;2.检查设备:检查细纱设备的各部件是否正常,包括传动系统、电机、转子等,确保设备处于良好状态;3.准备物料:准备好要加工的粗纱,并确保粗纱符合设备的加工要求;4.穿戴防护用品:在操作设备时,需要穿戴防护眼镜、手套、口罩等防护用品,确保操作人员的安全。

3.2 操作步骤1.启动设备:按照设备的启动流程,开启设备电源,并慢慢启动电机;2.调整设备:按照加工需求调整滑轮、转子等部件,确保设备工作在最佳状态;3.加工物料:将准备好的粗纱送到滑轮处,并根据设备要求进行操作;4.监控设备:在设备运行过程中,需要对设备的状态进行不时地检查,如检查设备噪声、温度等;5.结束操作:在完成加工任务后,停止设备运行,断开电源,清理设备周围杂物并关闭设备。

3.3 安全注意事项1.操作人员禁止戴手链、项链等容易缠绕到轴心的物品,以免发生危险;2.禁止强行拉扯或拧曲纱线,以免发生纱线断裂、设备抖动等危险;3.操作人员必须熟悉设备的加工要求和操作流程,严格按照操作规程进行操作;4.禁止未经许可擅自拆卸设备,以避免操作不当引起的安全事故。

4. 总结细纱设备的安全运行和操作规范对于保障生产过程的安全和高效具有重要的意义。

只要按照本文档中的操作规程进行操作,并注意设备运行中的安全事项,就能保证设备的正常运行和高效加工。

细纱机变频器改造后操作说明

细纱机变频改造后操作说明增加变频器后,原低速和高速交流接触器不再起作用,将变频器的输出端U、V、W直接接到主电机的高速端子,通过变频器输出频率的变化改变主电机的运行速度。

PLC增加一个EM232模拟量输出模块,将模块的电流输出端子I0、M0连接到变频器的电流输入端子OI、L。

PLC通过开关量输出控制变频器的启停,使用原有EM223模块空余输出点Q2.4,将Q2.4与其公共端连接到变频器的FW、P24。

改造后的开车、中途停车、落纱等动作与改造前相同。

改造后由于没有了主电机低速到高速的切换,因此手动/自动开关不再起作用。

TD200的参数显示和参数设置保留改造前的所有参数,增加设定基频和锭子曲线九点对应定长百分比和频率百分比的界面。

锭子曲线设定方法:首先通过参数9设置定长。

例如2000m。

然后通过参数18设置基本频率。

国内一般为50Hz。

然后通过参数19-27设置九点曲线。

设置界面如下L/T XX%;S XX%L/T为该点长度相对于定长的百分比,S为该点频率相对于基本频率的百分比。

如下例:如上图曲线,则九点的对应关系为:19.L/T10%,S160%;含义为长度0m,变频器频率50×60%=30Hz;20.L/T210%,S280%;含义为长度2000×10%=200m,变频器频率40Hz;21.L/T325%,S395%;含义为长度500m,变频器频率47.5Hz;22.L/T440%,S4100%;含义为长度800m,变频器频率50Hz;23.L/T555%,S5100%;含义为长度1100m,变频器频率50Hz;24.L/T670%,S6100%;含义为长度1400m,变频器频率50Hz;25.L/T785%,S795%;含义为长度1700m,变频器频率47.5Hz;26.L/T895%,S880%;含义为长度1900m,变频器频率40Hz;27.L/T 9100%,S960%;含义为长度2000m,变频器频率30Hz;锭子速度换算公式如下:锭子速度=滚盘直径/锭盘直径×电机额定转速×锭速修正系数×频率百分比。

细纱设备操作规程

细纱设备操作规程简介细纱设备是一种用于制作纺织机细纱的专业设备,主要包括粗纱机、翻筒机、精纱机等。

为了保证设备的正常运行,减少故障和损坏,加强设备管理,特制定本规程。

设备操作前的准备工作1.操作人员应当熟悉细纱设备的工作原理、结构和使用方法,严格按照操作规程进行操作。

2.操作人员应当穿戴工作服,并用安全帽、安全鞋等个人防护用品保证人身安全。

3.检查设备各部件是否齐全、正常,确定设备的工作状态。

如发现异常情况及时停机,并上报维修部门处理。

4.安装设备所需的工具、备件和化学药品等,放置在操作区域的指定位置。

操作规程1.开机前检查在启动细纱设备之前,应经过以下几个步骤的检查:–检查电源开关是否处于关断状态。

–检查电动机是否处于真空状态。

–检查各种阀门、管道和接头是否处于紧闭状态。

–使用压力表检查各压力表的示数,确保各系统正常。

如果有故障或异常情况,应停机检查、排除后再重新启动设备。

2.开机及调整1)启动电源:打开电源开关。

2)启动电机:先使电机正常运转,然后再逐步增加它的速度,最后调节至规定的工作速度。

3)调整各部位的位置:检查各部位的位置,根据要求进行调整4)启动真空吸尘装置:使精纱机吸附纱线。

5)根据需要调整束紧装置、油泵油量等。

6)按照要求配置纱筒、管筒等。

3.生产操作1)按程序启动设备,进行生产操作。

2)根据设备实际情况,定期对设备进行维护和保养。

3)按要求更换设备的易损零部件并清洗设备。

4)注意及时清理设备周围的杂物、积尘等。

5)发现设备故障及时上报并采取措施。

若无法解决,及时调用维修人员进行维修。

4.关机操作当设备生产完成或需要停机时,应按以下步骤进行关机操作:1)先将设备调整到慢速运转状态。

2)关闭电机开关,停止电机运转。

3)按要求关闭每个设备组件的开关。

4)关闭对应的气源和电源开关。

5)对设备进行清洁。

6)将设备上的杂物、挂点等无用物清理干净,以便下次使用。

5.安全注意事项1)操作人员应遵守安全操作规程,确保人身安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

伺服驱动器型号:CDE34.010,C2.0,PC1同步电机型号:LSC-130-4-30-560/R第一章建立通讯CDE的参数采用Driver manager 软件设置,设置前需要RS232通信电缆在驱动器CDE X4口和PC机RS232口之间建立连接。

Drive manager打开后,会自动连接。

若连接不上,在菜单栏选择communication,然后再选择Bus configuration,出现新的设置框,选中正确的电脑串口号,点击OK确定。

操作见下图。

通讯建立后,出现如下主操作界面,附图如下。

其中A区显示设定值和当前值;B区显示驱动器状态;C区显示内置PLC程序运行状态;D区显示IO分配和状态。

在菜单栏选择用户密码,出现如下画面:选择第6项Develop engineer)(6),输入密码(768),确认退出。

第二章参数的上传和下载驱动器参数可以上载保存到PC机,或从PC机参数文件直接下载到驱动器。

下图是drive manager 的工具栏,其中A是上载按钮,B是下载按钮(请注意上载和下载路径及文件命名不能有中文出现!)。

1.上载点击上图A按钮,出现新的对话框,选好目标文件夹,写入文件名,点击保存。

操作如下图。

点击保存后,出现新的对话框,按下图设置,点击OK确定,开始上载驱动器参数到电脑文件。

失后,上载完毕。

2.下载点击B按钮,出现新的对话框,选好参数文件所在文件夹,选择文件(*.00d),点击打开。

操作如下图。

到驱动器。

会自动保存。

第三章基本参数设置此章内容一般不需要调整,在下载参数文件后,此章涉及参数已经固定下来。

这里只是附带说明,便于了解。

选择菜单栏ACTIVE DEVICE下第一选项出现驱动器设置画面,如下:在此画面下选择initial commissioning(初始设置),出现如下画面:选择preset solution(预置控制方式),出现如下画面:在下拉框内,选择PCT_2(15)=Positioning, table process sets, control via terminal,即位置控制模式,运动表格,端子控制。

然后按左下方Set preset solution(确认设置键),完成预设,回到上级画面。

选择motor and encoder 进入如下画面:一个选项,按确定,出现如下画面:依次填入电机额定电压=330V ,额定电流=7A ,额定转速=600/min ,额定频率=100Hz ,额定功率=2.51KW ,额定扭矩=12NM 。

输入完毕后,按Apply 键确认。

回到上级画面后,选中编码器选项卡,出现如下画面:在下拉菜单中选中RS_RS(1)=resolver-motor encoder,resolver-position encoder。

按Apply确认。

选中Motor protection 选项卡,出现如下画面:在下拉菜单中,选择OFF(0)=No temperature control, 按Apply确认。

再次回到Motor选项卡的motor identification,如下图。

点击start identification键,开始电机自学习设置,等学习完以后,按照提示,点击确定。

在驱动器设置主画面下,按Inputs,进入输入设置,如下图:在驱动器设置主画面下,按Outputs,进入输出设置,如下图:在Digital(数字量输出)选项卡下,按上图指示设置。

在驱动器设置主画面下,按Loop control,进入闭环控制设置,如下图:在Control选项卡,A处填入速度环增益,建议设为0.15,B处填入速度环积分时间,建议设为23ms,这2个参数也可以根据负载状况进行配合微调。

(附,速度环调整方法:速度环增益:负载的惯量越大,数值也应该设得越大;如速度环增益过大,速度过冲会很大,如速度环增益过小,那速度上升时间过长。

速度环积分时间:积分时间越长,速度摆动越大。

过小的积分时间会引起大的过冲和较小的速度摆动,俗称刚性过硬;过大的积分时间,会造成刚性太低,响应太慢。

)在Current Controller选项卡,A处填入电流环增益,B处填入电流环积分时间,这2个参数建议不作调整,延用自学习得到的数值。

(附,电流环调整方法:电流环增益:越大的电流环增益,电流环控制器越快,相应地振动也越大;但电流环增益过小,会引起速度环的不稳定,同样也会引起摆动。

所以要根据负载,选择合适的电流环增益。

电流环积分时间:越小的电流环积分时间,电流环控制器越快,相应地振动也越大。

一般设在2-5ms。

)在驱动器设置主画面下,按PLC,进入内置PLC程序设置,如下图:点击PLC program editor 出现如下画面:PLC程序如下:; 14/08/2009, 09:45, PLC V1.10%P00N002 SET ERRRQ = 1N004 SET OS01 = 0N006 SET H010 = PARA[776]N008 SET H011 = PARA[754]N010 SET H012 = 0N012 SET H013 = 1N014 SET H014 = 2N016 SET H015 = 3N018 SET H016 = 4N020 SET H017 = 5N022 SET H018 = 6N024 SET H019 = 7N026 SET H020 = 8N028 SET H021 = 9N030 SET H022 = 10N032 SET H023 = 11N034 SET H024 = 12N036 SET H025 = 13N038 SET H026 = 14N040 SET H027 = 15N042 SET H030 = PARA[272, 000] N044 SET H031 = PARA[272, 001] N046 SET H032 = PARA[272, 002] N048 SET H033 = PARA[272, 003] N050 SET H034 = PARA[272, 004] N052 SET H035 = PARA[272, 005]N054 SET H036 = PARA[272, 006] N056 SET H037 = PARA[272, 007] N058 SET H038 = PARA[272, 008] N060 SET H039 = PARA[272, 009] N062 SET H040 = PARA[272, 010] N064 SET H041 = PARA[272, 011] N066 SET H042 = PARA[272, 012] N068 SET H043 = PARA[272, 013] N070 SET H044 = PARA[272, 014] N072 SET H045 = PARA[272, 015] N074 JMP (H010 = H012) N108 N076 JMP (H010 = H013) N112 N078 JMP (H010 = H014) N116 N080 JMP (H010 = H015) N120 N082 JMP (H010 = H016) N124 N084 JMP (H010 = H017) N128 N086 JMP (H010 = H018) N132 N088 JMP (H010 = H019) N136 N090 JMP (H010 = H020) N140 N092 JMP (H010 = H021) N144 N094 JMP (H010 = H022) N148 N096 JMP (H010 = H023) N152 N098 JMP (H010 = H024) N156 N100 JMP (H010 = H025) N160 N102 JMP (H010 = H026) N164 N104 JMP (H010 = H027) N168 N106 JMP N006N108 JMP (H011 = H030) N172 N110 JMP N182N112 JMP (H011 = H031) N172 N114 JMP N182N116 JMP (H011 = H032) N172 N118 JMP N182N120 JMP (H011 = H033) N172 N122 JMP N182N124 JMP (H011 = H034) N172 N126 JMP N182N128 JMP (H011 = H035) N172 N130 JMP N182N132 JMP (H011 = H036) N172 N134 JMP N182N136 JMP (H011 = H037) N172 N138 JMP N182N140 JMP (H011 = H038) N172N142 JMP N182N144 JMP (H011 = H039) N172N146 JMP N182N148 JMP (H011 = H040) N172N150 JMP N182N152 JMP (H011 = H041) N172N154 JMP N182N156 JMP (H011 = H042) N172N158 JMP N182N160 JMP (H011 = H043) N172N162 JMP N182N164 JMP (H011 = H044) N172N166 JMP N182N168 JMP (H011 = H045) N172N170 JMP N182N172 SET M000 = STA_ROT_0N174 JMP (M000 = 1) N178N176 JMP (M000 = 0) N182N178 SET OS01 = 1N180 JMP N172N182 SET OS01 = 0N184 JMP N006END再次回到Inputs画面,选中virtual选项卡,如下图:第一栏FIF0选START(1)=Start control,点Options后,在文字前打上勾,确认退出。

至此,参数设置完毕,只存入RAM,掉电后数据会丢失。

再回到驱动器主设置画面,按Store setting in file,把参数存入驱动器,以上参数可永久保存。

如下图所示。

第五章运动表格参数设置对于集体落纱工艺来讲,有16个位置值及相应速度值需要设置。

这里运用一个运动表格来进行设置。

点击下图中的basic settings出现如下对话框其中,Target position 指位置值(单位为度,电机一圈为360度),Speed指运行到目标位置采用的速度(单位为度每秒),Starting acceleration 指加速度,Deceleration 指减速度。