浓缩液处理工艺设计方案

饮料浓缩液生产工艺

饮料浓缩液生产工艺饮料浓缩液生产工艺是制造浓缩型饮料的关键流程,下面将介绍其主要的工艺流程和注意事项。

1. 原料选择和准备:选择新鲜、优质、无污染的水果或植物作为饮料的原料。

对原料进行清洗、去皮、去核等处理,确保原料的干净和安全。

2. 榨汁和过滤:将经过处理的原料进行榨汁,可以采用压榨机、搅拌机等设备进行榨汁。

榨出的汁液经过过滤器进行过滤,去除杂质和固体颗粒。

3. 浓缩和杀菌:将过滤后的汁液进行浓缩,可以采用真空浓缩器或蒸发器进行浓缩。

在浓缩过程中,要控制好时间和温度,以避免汁液的变质和糊化。

浓缩后的汁液要进行杀菌处理,确保产品的卫生安全。

4. 调配和添加剂:根据饮料的口味和配方,将浓缩后的汁液和其他调味料、糖、酸等添加剂进行混合调配。

混合时要控制好比例和顺序,确保产品的口感和品质。

5. 充填和封口:将调配好的饮料液体通过充填机进行充填到瓶子或包装袋中。

充填时要控制好速度和充填量,确保产品的均匀和准确。

充填后,对瓶口或包装袋口进行封口,以防止饮料的污染和氧化。

6. 清洗和灭菌:对充填和封口好的产品进行清洗和灭菌处理,确保产品的卫生和安全。

7. 包装和贮存:将清洗和灭菌好的产品进行包装,可以采用纸盒、塑料袋等不易变质的包装材料。

包装完毕后,将产品存放在干燥、阴凉、通风的地方,避免阳光直射和高温。

需要注意的是,生产饮料浓缩液时,要严格控制产品的质量和卫生标准。

对原料的选择、处理和储存要符合食品安全的要求,生产设备要定期维护和清洗,生产环境要保持干净和整洁。

另外,还要确保产品的包装和储存过程符合食品卫生要求,以保证产品的品质和安全。

浓缩液处理工艺设计方案

浓缩液处理工艺设计方案一、问题定义:针对该浓缩液处理工艺设计方案,首先需要明确问题的定义,即所要处理的浓缩液的性质、原因和目的。

例如,处理的浓缩液可能是由于产生过程中的副产物或废弃物,目的可能是减少体积以降低处理成本,并将其转化为有用的产品。

二、浓缩液特性分析:在确定问题定义后,对浓缩液的特性进行分析,包括其组成、浓度、粘度、密度、PH值等。

这些特性会影响后续处理工艺的选择和设计。

三、处理工艺选择:根据浓缩液的特性分析结果和目标要求,选择合适的处理工艺。

常见的浓缩液处理工艺包括蒸发、结晶、萃取、吸附、离子交换等。

每种工艺都有其优缺点,需要结合实际情况进行选择。

四、处理设备选择:根据选择的处理工艺,确定需要的处理设备。

例如,在蒸发工艺中,可以选择多效蒸发器、真空蒸发器等设备。

在结晶工艺中,可以选择冷却结晶器、真空结晶器等设备。

五、工艺参数确定:根据处理设备的选择,确定处理工艺的相关参数。

例如,在蒸发工艺中,需要确定蒸发温度、蒸发时间、真空度等参数。

这些参数会直接影响蒸发效率和产品质量。

六、能耗考虑:在处理工艺设计过程中,需要考虑能耗问题。

例如,在蒸发工艺中,可以通过余热回收、多效蒸发等方式减少能耗。

七、安全性考虑:在设计处理工艺时,安全性是一个重要的考虑因素。

例如,在蒸发工艺中可能会产生有机溶剂蒸气,需要考虑防爆等安全措施。

八、废物处理:在浓缩液处理过程中,会产生一定的废物,需要考虑废物的处理方式。

例如,可以通过焚烧、垃圾填埋等方式进行处理。

九、流程图绘制:在确定了处理工艺、设备和参数后,可以绘制相应的流程图,清晰地展示整个浓缩液处理过程。

十、实验验证:在完成设计后,可以进行实验验证,确定设计方案的可行性和效果,并对结果进行优化。

综上所述,浓缩液处理工艺设计方案涉及问题定义、浓缩液特性分析、处理工艺选择、处理设备选择、工艺参数确定、能耗考虑、安全性考虑、废物处理、流程图绘制和实验验证等步骤。

通过科学合理地设计,可以有效地处理浓缩液,并转化为有用的产品,达到节能环保的目的。

处理高浓度污水的工艺流程详解浓缩法的原理和操作步骤

处理高浓度污水的工艺流程详解浓缩法的原理和操作步骤高浓度污水的处理一直是环境保护领域的重要课题之一。

为了有效处理这类污水,浓缩法被广泛应用。

本文将详解浓缩法的原理和操作步骤,以帮助读者更好地理解和运用该技术。

一、浓缩法的原理浓缩法是通过降低污水体积,使污水中的有害物质浓度增加,以便于后续处理和处置。

其基本原理如下:1. 蒸发浓缩:利用蒸发的原理将水分从污水中蒸发出来,使得污水中有害物质的浓度增加。

2. 膜分离:采用逆渗透、超滤等膜技术,通过特殊的膜孔径将水分和溶质分离,从而实现浓缩。

3. 结晶浓缩:通过控制温度和压力等条件,使得溶质结晶并分离出来,从而实现浓缩。

二、操作步骤浓缩法的操作步骤通常包括前处理、浓缩处理和后处理。

下面将详细介绍每个步骤的操作过程。

1. 前处理:前处理主要是对原始水质进行预处理,目的是去除悬浮固体、杂质和大部分溶解性有机物。

常见的前处理方式包括筛分、沉淀、调节pH 值、添加共沉淀剂等。

2. 浓缩处理:浓缩处理是浓缩法的核心步骤,其操作步骤取决于具体的浓缩技术。

以蒸发浓缩为例,其操作步骤如下:(1)加热污水:将高浓度污水加热至一定温度,以促进水分的蒸发。

(2)蒸发水分:将加热后的污水导入蒸发器中,利用高温蒸发器内的热量使污水中的水分蒸发。

(3)冷凝水分:将蒸发出的水分冷凝为液体,以便于回收和处理。

(4)浓缩液处理:处理蒸发后的浓缩液,通常采用压榨、沉淀、过滤等方式,使污水中的浓缩物得到固定或液体形式,实现分离。

3. 后处理:后处理主要是对浓缩液中的有害物质进行进一步处理或处置,以减少对环境的影响。

常见的后处理方式包括氧化、臭氧处理、中和、焚烧等。

三、案例分析以某化工厂高浓度污水的处理为例,该厂采用浓缩法进行处理。

具体操作步骤如下:1. 前处理:将原始污水进行沉淀、筛分、pH调节等处理,去除悬浮物和溶解性有机物。

2. 浓缩处理:使用蒸发法进行浓缩处理。

(1)加热污水:将高浓度污水加热至150℃。

乌龙茶浓缩液的工艺

乌龙茶浓缩液的工艺

乌龙茶浓缩液是一种独特的茶饮品,它融合了传统乌龙茶的香气和浓郁的口感,为人们带来了全新的茶叶体验。

乌龙茶浓缩液的工艺涉及到多个环节,从茶叶的采摘到浓缩液的制作,每一个环节都需要精心的处理和把握。

乌龙茶的采摘是关键的一步。

乌龙茶的茶叶通常采摘于春季或秋季,这个时候的茶叶质量最佳。

采摘时,工人们需要仔细挑选茶叶的大小和形状,确保只采摘到最嫩的茶叶,以保证浓缩液的口感和香气。

接下来,采摘回来的茶叶需要进行处理。

茶叶首先要经过晾晒,将茶叶的水分逐渐蒸发掉,然后进行揉捻,这样可以激发茶叶的香气和味道。

接着,茶叶需要进行烘焙,这个过程可以增加茶叶的口感和香气。

在制作浓缩液的过程中,茶叶需要进行浸泡。

工人们会将茶叶放入一个特制的容器中,加入适量的清水,然后进行浸泡。

浸泡的时间和水的温度需要根据茶叶的种类和浓度来调整,以确保茶叶的香气和味道能够完全释放出来。

浸泡完成后,茶液会经过过滤的处理,去除茶叶渣,以保证浓缩液的干净和口感的纯正。

然后,茶液会进行浓缩,将水分逐渐蒸发掉,只留下茶的浓缩物质。

这个过程需要仔细控制温度和时间,以确保浓缩液的质量和口感。

浓缩液会被装入瓶子中,进行密封和保存。

这样,乌龙茶浓缩液就制作完成了。

乌龙茶浓缩液的工艺需要经过多个环节的精细处理,每一个环节都需要专业的技术和经验。

只有在严格控制每一个环节的条件和细节的情况下,才能制作出口感浓郁、香气四溢的乌龙茶浓缩液。

享受一杯浓香四溢的乌龙茶浓缩液,不仅是一种味觉上的享受,更是一种对茶文化的传承和热爱。

制药废水MVR浓缩残液处理

PP聚丙烯、(机架)防腐碳钢

换热器

PP石墨聚丙烯

补热器

4F

声化降解机组

6.0t/h

压滤机/离心机

2.0t/h

承建方自备

2、UAV机组价格:(略)

3、能耗与成本计算(略)

4.设备保修与使用寿命:

项目

保修期

使用寿命预估

预处理

长期

进液槽

长期

浓缩槽

长期

UAV浓缩机组

汽化器

一年

10年以上

换热器

一年

UAV全塑型(低温/常压)高盐、高COD、高氨氮工业污水处理

制药废水MVR蒸发浓缩液提浓处理

临海市楚玛尔海水淡化处理设备厂

建设单位

联系人/电话

承建单位

联系人/电话

设计/制造单位

临海市楚玛尔海水淡化处理设备厂

联系人/电话

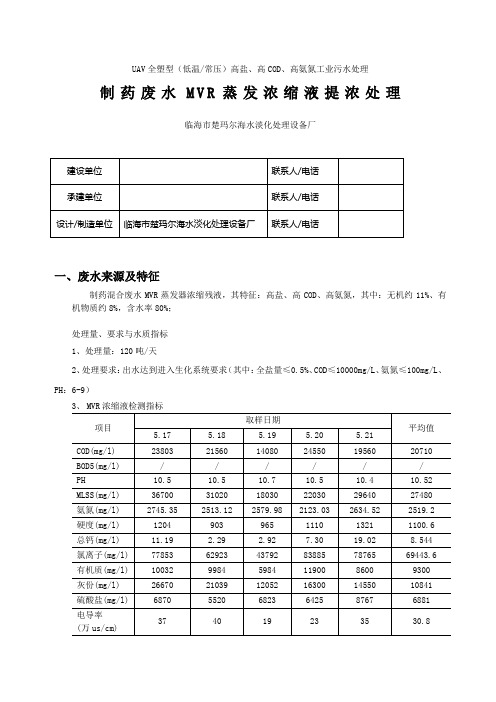

一、废水来源及特征

制药混合废水MVR蒸发器浓缩残液,其特征:高盐、高COD、高氨氮,其中:无机约11%、有机物质约8%,含水率80%;

24550

19560

20710

BOD5(mg/l)

/

/

/

/

/

/

PH

10.5

10.5

10.7

10.5

10.4

10.52

MLSS(mg/l)

36700

31020

18030

22030

29640

27480

氨氮(mg/l)

2745.35

2513.12

2579.98

2123.03

2634.52

2519.2

硬度(mg/l)

处理量、要求与水质指标

茶浓缩液生产工艺流程

茶浓缩液生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!茶浓缩液的生产工艺流程大致如下:1. **茶叶预处理**:挑选优质茶叶,进行清洗、粉碎等处理。

聚维酮碘浓缩液生产工艺流程

聚维酮碘浓缩液生产工艺流程1.原料准备:准备碘粉、乙醇、乙烯基乙酮和硫酸。

Material preparation: Prepare iodine powder, ethanol, ethyl acetone and sulfuric acid.2.碘粉和乙烯基乙酮的配比:将碘粉和乙烯基乙酮按照一定的比例放入反应釜中。

Proportion of iodine powder and ethyl acetone: Put the iodine powder and ethyl acetone into the reaction kettle in a certain proportion.3.加入硫酸:将硫酸缓慢加入反应釜中,并充分搅拌混合。

Add sulfuric acid: Slowly add sulfuric acid to the reaction kettle and mix well.4.反应过程:控制温度和搅拌速度,在一定的时间内进行反应。

Reaction process: Control the temperature and stirring speed to carry out the reaction for a certain period of time.5.过滤固液分离:将反应后的混合物进行过滤,分离得到碘酮产物。

Filtration for solid-liquid separation: Filter the mixture after reaction to obtain the iodine ketone product.6.碘酮的提纯:通过再结晶或其他方法对碘酮进行提纯处理。

Purification of iodine ketone: Purify the iodine ketone by recrystallization or other methods.7.浓缩液的制备:将碘酮溶解于乙醇中,得到碘酮乙醇溶液。

100吨每天纳滤反渗透浓缩液TUF技术方案

1、设计水量

总处理水量为5T/H ,开机时间20h ,总进水100T/D

2、设计进水水质

常规纳滤反渗透浓液。

3、工艺流程及说明

(1) 待处理废水通过提升泵提升至第一反应槽,在第一反应槽内投加石灰、液碱、次氯酸钠,调节PH 值至11.0(根据实际情况调整),充分搅拌反应,反应时间约30分钟。

(2) 然后自流入第二反应槽,根据实际情况少量补充石灰,调节PH 值至11.6(根据实际情况调整),充分搅拌反应,反应时间约30分钟。

(3) 然后自流入循环槽,通过泵打入TUF 管式超滤膜中进行固液分离,产水去PH 回调池,在管路中投加酸及亚硫酸氢钠,控制出水PH 值在7左右,控制ORP 在200mv 以下。

(4) 当循环槽内固体浓度达5%(根据调试做适当调整)时,排放污泥,污泥排至污泥浓缩池,然后进入板框压滤处理,压滤液返回超滤产水池再处理;

(5) TUF 系统设计膜通量200 lmh ,设计运行最大压力4.5bar ; (6) TUF 设置一套装置,每套装置设置1列,一列10支串联,选择TUF-37型膜组件,总共10支膜。

每套系统分别配置一套清洗装置、一套冲洗装置和一套反洗装置。

NF 浓水

化学反应槽

TUF 装置

石灰

液碱次氯酸钠

TUF 出水池

盐酸亚硫酸氢钠

板框

污泥

压滤液

4、设备配置清单

5、运行费用分析

5.1电费

表1 电费表(按0.65元/kWh计算)

5.2药剂费

表2 TUF工艺段药剂费用。

橙汁浓缩液生产工艺流程

橙汁浓缩液生产工艺流程英文回答:The production process of orange juice concentrate involves several steps. First, the oranges are carefully selected and washed to remove any dirt or impurities. Then, they are peeled and the outer skin is removed. The oranges are then squeezed to extract the juice. The juice is then filtered to remove any pulp or solids.Next, the juice is heated to a high temperature to pasteurize it and kill any bacteria or microorganisms present. This helps to ensure the safety and quality of the final product. After pasteurization, the juice is rapidly cooled to a lower temperature to preserve its freshness and flavor.Once cooled, the juice is concentrated by removing a large portion of the water content. This is done through a process called evaporation, where the juice is heated undervacuum conditions to remove the water. The concentrated juice is then packaged and stored.To reconstitute the orange juice concentrate, water is added back to the concentrated juice in the desired ratio. This allows the consumer to enjoy a refreshing glass of orange juice by simply mixing the concentrate with water.中文回答:橙汁浓缩液的生产工艺流程包括多个步骤。

蜜环菌浓缩液生产工艺[终稿]

![蜜环菌浓缩液生产工艺[终稿]](https://img.taocdn.com/s3/m/2e58952dfd4ffe4733687e21af45b307e871f934.png)

蜜环菌浓缩液生产工艺[终稿]蜜环菌浓缩液生产工艺1、菌种培养1.1、母种(试管种)培养取蜜环菌Armillaria mellea(Vahl.ex Fr.)Quel.保藏菌株,用PDA培养基,马铃薯200g煮熟过滤~蔗糖20g~硫酸镁0.75g~磷酸二氢钾0.75g~琼脂20g~配置1000ml,培养。

灭菌条件:110?,0.1MP~灭菌30分钟。

培养温度26-28?~培养周期7-10天。

1.2、摇床扩大培养(液体菌种培养)取培养好的母种,试管种,~转接于三角瓶液体摇床培养~培养基为PDA培养基不加琼脂~500 ml三角瓶装量250-300ml。

接种,母种,后于摇床上110n,m振荡培养。

灭菌条件:110?,0.1MP~灭菌30分钟。

培养温度26-28?~培养周期3-4天。

1.3、种子罐培养培养好的三角瓶液体菌种转接于种子罐进行发酵培养~培养基同液体菌种培养基。

灭菌条件:110?,0.1MP~2小时。

培养温度26-28?~培养周期4-6天。

1.4、发酵培养基:麦麸200 g~玉米粉10 g~蔗糖20 g~酵母粉10 g~水1000 g。

将60%体积的培养基置发酵罐中~灭菌~将种子罐菌种转接于发酵罐内进行发酵培养~待发酵液变为紫褐色~由稠变稀~部分菌丝开始自溶~菌丝颗粒变碎~pH 值降至5.2—5.6~罐内亮度开始减弱~即可出罐。

灭菌条件:121?,0.1MP~2小时。

培养温度26-28?~培养周期6-7天。

2、滤过培养好的发酵液~板框压滤。

3、浓缩将上述滤液置真空减压浓缩罐内~减压浓缩至相对密度1.18,20?,。

4、检验。

4.1 性状本品为棕褐色粘稠液体~味微酸、苦、微甜。

,无发酵变质、长霉等现象,4.2 鉴别4.2.1 取本品2.0ml~加甲醇10ml~密塞~时时振摇~浸渍1小时~滤过~照薄层色谱法,中国药典2010年版一部附录? B,试验~吸取上述溶液5μl~点样于以羧甲基纤维素钠为黏合剂的硅胶G薄层板上~以正丁醇一乙酸乙酯,4:2,为展开剂~展开~取出~晾干~喷以10%磷钼酸乙醇溶液~在110?烘约10分钟~立即检视~应有蓝色斑点。

膜处理工艺浓缩液处理技术

膜处理工艺浓缩液处理技术摘要:本文阐述了膜处理技术的基本原理及几种常规技术,针对利用反渗透处理废水后所产生的废水浓缩液难处理等问题进行探讨,采用Fenton法、铁碳微电解、组合法及直接回用法对浓缩液进行处理,为膜处理处理技术浓缩液治理提供技术工艺上的参考。

关键词:膜处理技术反渗透浓缩液处理Abstract:This paper expounds the basic principles of membrane technology and several conventional technology, using reverse osmosis treatment for waste water produced by the wastewater concentrate difficult to deal with such issues, using the method of Fenton, iron carbon micro electrolysis, combination method and directly back to the usage of concentrated liquid for processing, for film processing technology of concentrated liquid treatment on the technology reference.Key Words:Membrane technology; Reverse osmosis; Concentrate processing 1膜分离技术分离作为化工行业中一个重要的生产环节,其过程及方法可以有多种,基于分离对象不同的物理化学性质,可以有凝胶色谱、离子交换、结晶、蒸馏、离心、萃取、吸附等许多方法。

而以高分子膜为代表的膜分离技术作为一种新型、高效的流体分离净化和浓缩技术,因其操作过程大多无相变化,可常温连续操作,工艺简便易于放大,高效节能且污染小等优点而得到广泛应用。

膜处理后的浓缩液的处理

膜处理后的浓缩液的处理常用的膜分离设备有5种:①微滤器(MF)膜孔径>0.1~5.0μm,工作压力300kPa左右。

可用于分离污水中的较细小颗粒物质(<15μm)和粗分散相油珠等或作为其他处理工艺的预处理,如用作反渗透设备的预处理,去除悬浮物质、BOD和COD成分,减轻反渗透的负荷,使其运行稳定。

②超滤器(UF)膜孔径0.01~0.1μm,工作压力为150~700kPa。

超滤器可分离污水中细小颗粒物质(<10μm)和乳化油等;回收有用物质(如从电镀涂料废液中回收涂料,化纤工业中回收聚乙烯醇);在用于污水深度处理时,可去除大分子与胶态有机物质、病毒和细菌等;或者作为反渗透设备的预处理,去除悬浮物质、BOD和COD成分,减轻反渗透的负荷,使其运行稳定。

③纳滤器(NF)膜孔径0.001~0.01μm,操作压力为500~1000kPa。

纳滤器可截留相对分子量为200~500的有机化合物、主要用于分离污水中多价离子和色度粒子,可除去二级水中2/3盐度、4/5硬度以及超过90%的溶解有机碳和THM前体物。

纳滤进水要求几乎不含浊度,故仅适用于经砂滤、微滤,甚至超滤作为预处理的水质。

④反渗透(RO)膜孔径<0.001μm,操作压力为>1.0MPa。

反渗透不仅可以除去盐类和离子状态的其他物质,还可以除去有机物质、胶体、细菌和病毒。

反渗透对城市二级处理出水的脱盐率达90%以上,水的回收率为75%左右,COD、BOD去除率在85%以上,反渗透对含氮化合物、氯化物和P也有良好的脱除性能。

为防止膜堵塞,二级处理出水通常采用过滤和活性炭吸附等预处理工艺,为了减小结垢的危险有时需要去除铁、锰等。

⑤电渗析(ED)适合于含盐量在500~4000mg/L的高盐浓度水处理,能够去除水中程离子化的无机盐类,对二级处理可考虑不予前处理,比反渗透处理工艺要简单些。

通过一次电渗析工艺处理,污水的脱盐率可达20%~50%,如欲取得更高的脱盐率,则需要采用多级串联式系统或序批循环式系统、部分循环式系统等。

浓缩液处理工艺设计方案

1.浓缩液处理工艺设计1.1.工程规模1.1.1.扩容工程浓缩液产量本渗沥液处理扩容工程产生的浓缩液为主要是纳滤(NF)及反渗透(RO)浓缩液。

根据物料平衡计算NF浓缩液:175。

5 t/d;RO浓缩液:212.1 t/d。

纳滤浓缩液贮存于新建NF浓缩液池,经泵送至北侧老填埋区,新建NF浓缩液压力输送管dn90mm与新建填埋区竖井相接,回灌至填埋堆体。

反渗透浓缩液送至浓缩液处理系统处置。

1.1.2.现况浓缩液量根据现况安定填埋场渗沥液处理站运行数据,RO浓缩液量为40t/d.表7-1 浓缩液处理规模组成表根据以上数据确定本项目RO浓缩液处理规模为260t/d。

1.2.浓缩液进水指标及分析1.2.1.进水指标反渗透系统的使用必然会带来浓缩液的问题,由于反渗透的处理对象为纳滤出水,因此,反渗透浓缩液中富集了渗沥液中绝大部分的盐分及少量残留的含氮类化合物如氨氮、硝氮等。

根据现况渗沥液处理项目实际运行数据,确定浓缩液主要水质如下:表7—2 浓缩液水质一览表1.2.2.水质特点分析(1)富集了渗沥液中几乎所有的一价盐,盐分含量很高;(2)富集了很少部分的难生化降解或不可生化降解的有机物,主要污染物类别的腐植质已经在前期纳滤系统中得到解决;(3)含有少量的氮类化合物.1.3.浓缩液处理工艺流程根据上述反渗透浓液水质特点,本工程反渗透浓缩液采用蒸发结晶工艺,同时考虑到蒸发冷凝水中含有氨氮、挥发性有机物及其它污染物等,为使冷凝水出水水质满足《水污染物综合排放标准》(DB11/307—2013)中排入地表水体的水污染物B排放限值。

本项目蒸发结晶冷凝水再经低压反渗透处理后达标排放或回用.工艺流程如下:图7-1 液处理工艺流程图渗沥液经生化及膜处理后,RO浓缩液含盐量在4~6%左右.浓缩液经泵提升后进入综合水池3,浓液经絮凝沉淀、化学软化系统处理后,进入蒸发结晶系统,通过蒸发结晶的分离作用,清液排至混合池,再经低压反渗透系统过滤后,出水外排或回用,残液结晶干化后运至填埋区单独密闭填埋处置。

乌龙茶浓缩液的工艺

乌龙茶浓缩液的工艺

乌龙茶浓缩液的工艺是指将乌龙茶叶经过一系列的处理和加工,制成浓缩液的过程。

在这个过程中,乌龙茶叶中的有益成分会被提取出来,经过浓缩后形成乌龙茶浓缩液。

以下是乌龙茶浓缩液工艺的一般步骤:

1.原料选择:选择优质的乌龙茶叶作为原料,通常会选择茶树新芽或成熟叶,

要求茶叶新鲜、无病虫害、无污染。

2.茶叶处理:将茶叶进行清洗、筛选、破碎等处理,以便于后续的提取过程。

3.提取:将处理后的茶叶放入提取设备中,加入适量的水或有机溶剂进行提

取。

提取过程中一般采用高温、高压的提取方法,以充分提取茶叶中的有益成分。

4.浓缩:将提取液进行浓缩,去除多余的水分,得到浓缩液。

浓缩的方法可

以采用蒸发、减压蒸发、冷冻干燥等方法。

5.包装:将浓缩液进行包装,一般采用无菌包装或密封包装,以保持产品的

品质和卫生。

需要注意的是,乌龙茶浓缩液的工艺过程需要严格控制温度、压力、时间等参数,以保证提取出的有益成分的纯度和含量,同时也要保证产品的安全性和稳定性。

此外,为了更好地发挥乌龙茶浓缩液的功效,建议在饮用时根据个人口味和需求进行稀释。

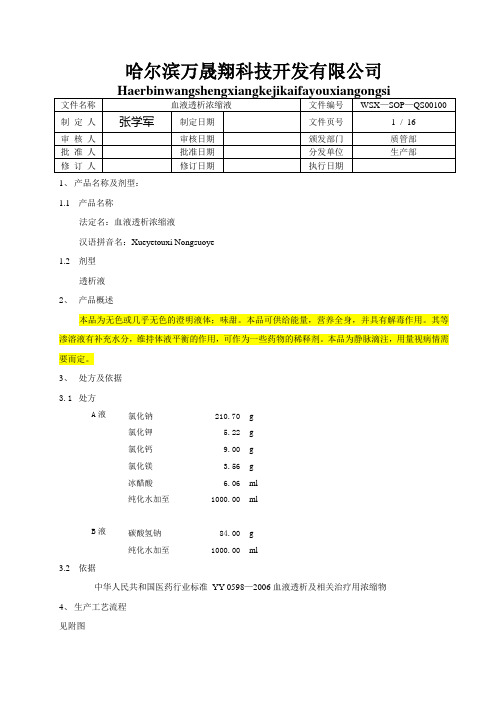

血液透析浓缩液工艺规程

1、产品名称及剂型:1.1产品名称法定名:血液透析浓缩液汉语拼音名:Xueyetouxi Nongsuoye1.2剂型透析液2、产品概述本品为无色或几乎无色的澄明液体;味甜。

本品可供给能量,营养全身,并具有解毒作用。

其等渗溶液有补充水分,维持体液平衡的作用,可作为一些药物的稀释剂。

本品为静脉滴注,用量视病情需要而定。

3、处方及依据3.1处方A液氯化钠210.70 g氯化钾 5.22 g氯化钙9.00 g氯化镁 3.56 g冰醋酸 6.06 ml纯化水加至1000.00 mlB液碳酸氢钠84.00 g纯化水加至1000.00 ml3.2依据中华人民共和国医药行业标准YY 0598—2006血液透析及相关治疗用浓缩物4、生产工艺流程见附图5 操作过程及工艺条件5.1 配制将配料罐用纯化水充分洗净,罐中放入约总投料量80%的经加热至40℃的纯化水,打开循环及搅拌后,按处方量称取各原料并依次投入到配料罐中,补充纯化水至全量,按(30分钟/100万)循环搅拌使其溶解后,再按打开臭氧机(30分钟/100万)循环搅拌灭菌,取样测定各成分含量,合格后用0.45μm微孔滤膜过滤,灌装,封盖,即得。

5.2包装桶处理将塑料桶在准备室除去外包装后,用经0.45μm微孔滤膜滤过后的纯化水清洗三次,再用臭氧灭菌30秒钟,上生产线,待用。

5.3封口膜处理将封口膜逐张捻开后,加95%药用乙醇浸泡24小时以上,用经0.45μm微孔滤膜滤过后的纯化水清洗三次,洗至无乙醇味,再用经0.45μm滤膜过滤的纯化水反复清洗至洗涤水中无白块、纤维、小白点为止,将水沥干,即得。

5.4 灌装、放膜、封盖将洗净灭菌的塑料桶送入生产线中,药液经0.45μm微孔滤膜滤过装灌后、手工放膜旋紧外盖、用电磁封口机封口等工序,即得。

5.5包装贴签:在包装桶上规定位置贴上产品标签及批号签。

5.6纯化水制备5.6.1机械过滤:打开进水阀和石英砂过滤器排气阀,接通电源,启动增压泵进水,待石英砂过滤器排气阀出水一段时间后,打开活性碳过滤器排气阀和进水阀,关闭石英砂过滤器的排气阀,当活性碳过滤器排气阀出水5~10分钟后,打开通往下级的阀门。

浓缩液处理工艺设计方案

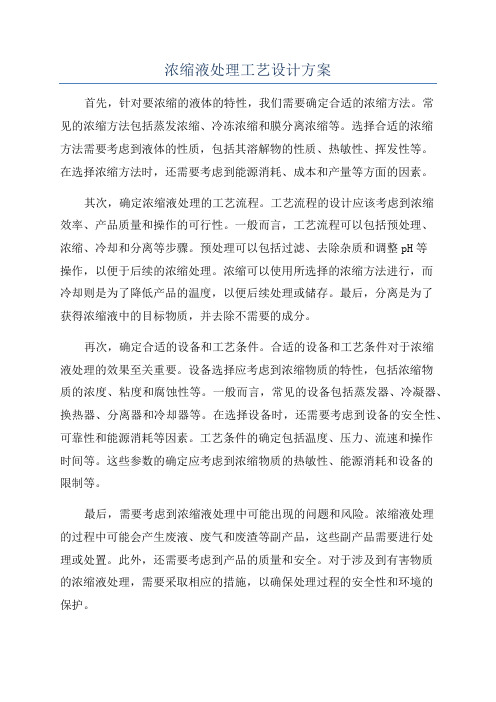

浓缩液处理工艺设计方案首先,针对要浓缩的液体的特性,我们需要确定合适的浓缩方法。

常见的浓缩方法包括蒸发浓缩、冷冻浓缩和膜分离浓缩等。

选择合适的浓缩方法需要考虑到液体的性质,包括其溶解物的性质、热敏性、挥发性等。

在选择浓缩方法时,还需要考虑到能源消耗、成本和产量等方面的因素。

其次,确定浓缩液处理的工艺流程。

工艺流程的设计应该考虑到浓缩效率、产品质量和操作的可行性。

一般而言,工艺流程可以包括预处理、浓缩、冷却和分离等步骤。

预处理可以包括过滤、去除杂质和调整pH等操作,以便于后续的浓缩处理。

浓缩可以使用所选择的浓缩方法进行,而冷却则是为了降低产品的温度,以便后续处理或储存。

最后,分离是为了获得浓缩液中的目标物质,并去除不需要的成分。

再次,确定合适的设备和工艺条件。

合适的设备和工艺条件对于浓缩液处理的效果至关重要。

设备选择应考虑到浓缩物质的特性,包括浓缩物质的浓度、粘度和腐蚀性等。

一般而言,常见的设备包括蒸发器、冷凝器、换热器、分离器和冷却器等。

在选择设备时,还需要考虑到设备的安全性、可靠性和能源消耗等因素。

工艺条件的确定包括温度、压力、流速和操作时间等。

这些参数的确定应考虑到浓缩物质的热敏性、能源消耗和设备的限制等。

最后,需要考虑到浓缩液处理中可能出现的问题和风险。

浓缩液处理的过程中可能会产生废液、废气和废渣等副产品,这些副产品需要进行处理或处置。

此外,还需要考虑到产品的质量和安全。

对于涉及到有害物质的浓缩液处理,需要采取相应的措施,以确保处理过程的安全性和环境的保护。

综上所述,浓缩液处理的工艺设计方案应包括浓缩方法的选择、工艺流程的设计、设备和工艺条件的确定,以及问题和风险的考虑。

工艺设计应综合考虑经济效益、能源消耗和环境保护等因素,并根据具体情况进行相应的调整和改进,以实现高效、安全和可持续的浓缩液处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.浓缩液处理工艺设计

1.1.工程规模

1.1.1.扩容工程浓缩液产量

本渗沥液处理扩容工程产生的浓缩液为主要是纳滤(NF)及反渗透(RO)浓缩液。

根据物料平衡计算NF浓缩液:175.5 t/d;RO浓缩液:212.1 t/d。

纳滤浓缩液贮存于新建NF浓缩液池,经泵送至北侧老填埋区,新建NF浓缩液压力输送管dn90mm与新建填埋区竖井相接,回灌至填埋堆体。

反渗透浓缩液送至浓缩液处理系统处置。

1.1.

2.现况浓缩液量

根据现况安定填埋场渗沥液处理站运行数据,RO浓缩液量为40t/d。

表7-1 浓缩液处理规模组成表

根据以上数据确定本项目RO浓缩液处理规模为260t/d。

1.2.浓缩液进水指标及分析

1.2.1.进水指标

反渗透系统的使用必然会带来浓缩液的问题,由于反渗透的处理对象为纳滤出水,因此,反渗透浓缩液中富集了渗沥液中绝大部分的

盐分及少量残留的含氮类化合物如氨氮、硝氮等。

根据现况渗沥液处理项目实际运行数据,确定浓缩液主要水质如下:

表7-2 浓缩液水质一览表

1.2.2.水质特点分析

(1)富集了渗沥液中几乎所有的一价盐,盐分含量很高;

(2)富集了很少部分的难生化降解或不可生化降解的有机物,主要污染物类别的腐植质已经在前期纳滤系统中得到解决;

(3)含有少量的氮类化合物。

1.3.浓缩液处理工艺流程

根据上述反渗透浓液水质特点,本工程反渗透浓缩液采用蒸发结晶工艺,同时考虑到蒸发冷凝水中含有氨氮、挥发性有机物及其它污染物等,为使冷凝水出水水质满足《水污染物综合排放标准》(DB11/307-2013)中排入地表水体的水污染物B排放限值。

本项目蒸发结晶冷凝水再经低压反渗透处理后达标排放或回用。

工艺流程如下:

图7-1 液处理工艺流程图

渗沥液经生化及膜处理后,RO浓缩液含盐量在4~6%左右。

浓缩液经泵提升后进入综合水池3,浓液经絮凝沉淀、化学软化系统处理后,进入蒸发结晶系统,通过蒸发结晶的分离作用,清液排至混合池,再经低压反渗透系统过滤后,出水外排或回用,残液结晶干化后运至填埋区单独密闭填埋处置。

1.4.浓缩液处理工艺设计

本系统主要包含两部分:

•蒸发结晶设备;

•低压反渗透设备。

1.4.1.蒸发结晶

1.4.1.1. 工艺介绍

蒸发法可以对浓缩液进行进一步的分离,可以配合反渗透工艺处理填埋场渗滤液,减轻反渗透系统的压力,在经济、技术可行的前提下达到良好的处理效果。

蒸发法广泛用于染料、医药、农药等工业废水和放射性废水的处理,在渗沥液浓缩液处理领域工程应用日益增多。

蒸发技术已经在国内外多个行业中得到应用,大都采用电或沼气作为热源,将废水汽化,冷凝水达标排放或经简单处理后进行循环使用,蒸发残渣送至指定地点进行处理。

1.4.1.

2. 工艺流程

1.MVR工艺流程描述

RO浓缩液进入蒸发结晶系统前经絮凝沉淀、化学软化等预处理工序后,再经过原液过滤器,将较小的杂质去除后,经泵送至热交换器与排出系统的蒸馏水进行热交换,再经过排气热交换器,最后进入蒸发主体。

进入蒸发主体的来液与主体内原有的循环液混合,蒸发浓缩到接近饱和浓度后,一部分循环液经过浓水排放管道排至强制循环蒸发结晶装置进行进一步浓缩处理。

另一部分的循环液经过布液器重新分布于各换热管表面形成薄膜进行蒸发。

蒸发压力控制在略高于大气压进行。

未蒸发的液体与来液混合后再进行下一次循环。

被蒸发的水分变成蒸汽,蒸汽经过除雾器进行汽液分离后,被压缩机抽离蒸发主体,经过压缩机压缩升压提温后,高温蒸汽再被输送至蒸发主体热交换管内,管内高温蒸汽与管外的低温物料进行热交换,低温物料被加热并蒸发,被蒸发的水分变成蒸汽补充被压缩机抽走的蒸汽。

管内高温的蒸汽经过热交换后放出潜热被冷凝变成蒸馏水。

蒸馏水被收集至蒸馏水罐后被输送至热交换设备与来液进行热交换,后离开蒸发系统进入混合池。

不能冷凝的气体及夹带的部分蒸汽排至排气冷凝器冷却后排至除臭系统管网。

2.强制循环蒸发结晶装置

强制循环蒸发结晶装置采用单效的结构,同样采用MVR机械蒸汽再压的方式。

根据物料的特性,此处采用强制循环蒸发+结晶器的组合形式。

强制循环蒸发结晶装置主要的工艺流程描述如下:强制循环蒸发结晶装置的进料为MVR蒸发预浓缩装置泵送过来的高温的浓度接近饱和的浓缩液。

强制循环蒸发结晶装置采用正压蒸发,蒸发温度控制在100~102℃之间。

装置在预热到设定温度并正常启动后,从MVR蒸发预浓缩装置送来的浓度接近饱和的浓缩液从强制循环泵前进入,与原来的循环液混合后,通过强制循环泵送至加热器管内进行加热并至过热状态,过热温度控制在3~5℃之间,处于过热状态的循环液接着进入闪蒸器进行闪蒸,经过闪蒸,大量的水分被蒸发变成二次蒸汽。

二次蒸汽经过闪蒸器内的汽液分离器进行汽液分离后进入蒸汽压缩机,经压缩升压后返回加热器壳层与管内低温物料进行热交换,放出潜热后变成蒸馏水,蒸馏水进入蒸馏水罐后通过蒸馏水泵送至MVR蒸发装置与其蒸馏水一起进行热交换,后送至混合池,不能冷凝的气体返回MVR系统。

过热的循环液经过闪蒸后,大量的水分被蒸发并从液体中分离出来,循环液由原来的过热状态变成相对较为低温的溶液,溶液中的盐分也由原来的不饱和状态变成过饱和状态。

液体中有大量的晶体析出并形成固液混合物,并通过降液管进入结晶器,固体在结晶器内底部沉淀下来,液体则从结晶器上部被强制循环泵抽走继续下一循环。

结晶器底部固体则与部分液体混合在一起由浆料泵送至离心分离设备进行固液分离。

进行固液分离后的母液通过母液泵送回强制循环泵前与其他循环液一起继续循环加热

蒸发。

3.脱水系统

经过结晶器蒸发后,饱和结晶盐析出,部分晶浆需要排出系统以维持系统盐分平衡。

通过脱水机给料泵及其附属管道把结晶器晶浆循环送到脱水机。

此循环回路可防止泥浆在到脱水机的给料管道发生重力沉淀;脱水机进料泵以足够高的速度使泥浆循环,以防止泥浆在管道中重力沉淀。

离心脱水机自带控制系统,以监测和控制脱水操作。

4.清洗

清洗装置主要为MVR蒸发浓缩装置及强制循环蒸发浓缩结晶装置服务。

清洗主要采用酸及碱交替的方式进行。

根据来水的水质状况,各装置清洗的周期也有所不同。

1.4.

2.低压反渗透

低压反渗透处理一级反渗透第三段产水及浓缩液蒸发冷凝液,进水水质较好,容易获得较高的回收率。

浓缩液虽含一定盐分,但相对于渗沥液生化后反渗透浓缩液而言浓度较低,因此设计本段反渗透浓缩液回流至一级反渗透前端,与纳滤产水一同进入一级反渗透系统,提高系统产水率。

反渗透产水达到排放标准,可排放或回用。

表7-3 低压反渗透工艺参数

1.5.主要设备一览表

1.6.调整部分的内容说明及对设计方案提出的疑问

一、清单部分做了比较大的调整,基于以下原因:

二、疑问:根据“图7-1 液处理工艺流程图”,初始水的含盐浓度为4%-6%,经过核算,最终结晶盐的含水率约30%~50%,而非15%含水率。

三、疑问:母液允许定排吗?若允许母液定排,可有力保障强制循环结晶器的正常稳定运行。

若不能定排母液,随着COD浓度的富集,结晶部分将不能稳定运行。

四、疑问:项目是否有蒸汽供给?蒸汽温度、压力是多大?能供给的蒸汽量有多少?是1.5吨/小时吗?(清单中有“软水回水泵”而且流

量是1.5m³/h)。