SMT贴片文件检查表

smt首件检验记录表

检查回流炉温度及链条转动速度在规格内?

回流炉程序名称:

REV:

过回流炉

温区 入口区 预热1 预热2 锡温 冷度

炉后检查 物料无短路、假焊、移位、竖起、不熔锡、反向、烂料、漏料、多料、错料按检验标准检 (锡浆板) 查;确认炉后的PCB’A有无变形。

炉后检查 (红胶板)

物料无移位、不贴板、多红胶、反向、烂料、漏料、多料、错料、板变形不良。 所有料点推力测试是否在标准范围内:0603/0805>1.5Kg,1206>1.8Kg,晶体管/IC>2.5Kg?

2. 首件判定为“非OK”需PE或PD或PDN填写“纠正预防措施”。

品保部确认:

右刮刀速度: ㎜/s

印刷质量检查是否良好? 贴片是否有漏件、少件、反向等不良?

脱模速度: ㎜/s

贴片机1程序名:

贴片机

4

贴片机2程序名:

REV: REV:

贴片机3程序名:

REV:

FEEDER装料 核对所有物料P/N、规格和装载位置的正确性是否OK?

5 元件方向确认 有极性元件有无反向(含二极管, IC, BGA, QPN, PLCC, LED, 三级管, 坦质电容, 铝壳电容等)?

SMT首件检验记录表

客户名称:

机型:

拉别:

工单号:

生产日期:

时间:

首件类别: □每日 □开拉 □转拉

NO. 检查项目

检查内容

1

作业指导书 各工位有无正确版本之作业指导书

2 PCB P/N与版本 PCB 物料编号与版本是否正确? PCB P/N:

□自购 □客供; 钢网编号

,厚度

REV: mm,钢网制作时间

取左右刮刀各2台测试锡膏厚度结果:

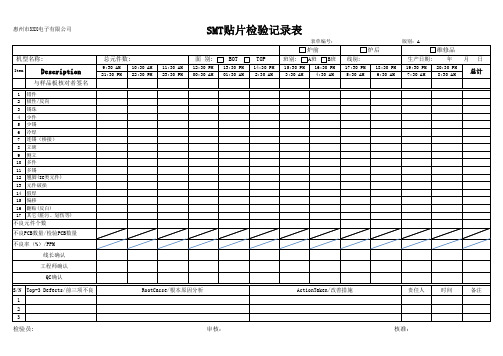

PZGLI007-313 SMT贴片白班巡检报表A1

不良原因

20:30 -

21:30

检查数量 (PCS) 不良数量 (PCS)

不良率%

不良原因

21:30 -

22:30

检查数量 (PCS) 不良数量 (PCS)

不良率%

不良原因

填写说明:1、检查数量及频次依据QC工程图(贴片系列)进行检验,并在对应的方格内填写内容;无不良的以划“√”形式填写;表格中有的项目不适用的用“/”表示。

2、检验项目中“核对BOM”、"作业指导书确认"为核对项,“功能性测试”要与《电特性参数测试记录表》配套使用;

3、以上数据请检验员如实填写;若发现弄虚作假现象,将对检验员进行处罚,情节严重者做辞退处理。

检验日期:

检验员:

审 核:

批准:

检验日期:

检验员:

审 核:

批准:

线 别

订单编号

订单数 量

产品型号

代码

物料编号

检验工序

检验时间

13:30 -

14:30

检查数量 (PCS) 不良数量 (PCS)

不良率%

SMT贴片系列白班巡检报

表

A

核对 BOM

B

C

D

E

F

作业指 导书确

认

物料除湿

核对钢网

锡膏解 冻

印刷 锡膏

G

HI

J

贴片

回流焊

点亮 测试

积分球 测试

2、检验项目中“核对BOM”、"作业指导书确认"为核对项,“功能性测试”要与《电特性参数测试记录表》配套使用;

3、以上数据请检验员如实填写;若发现弄虚作假现象,将对检验员进行处罚,情节严重者做辞退处理。

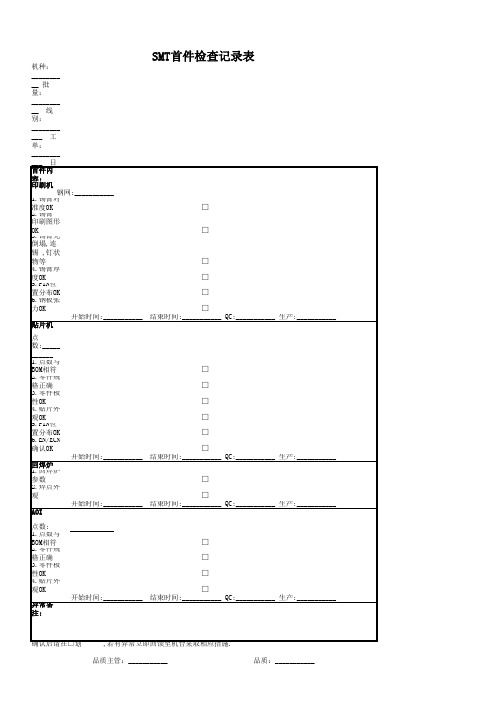

SMT首件检查记录表

量:

________

__ 线

别:

________

___ 工

单:

________

___ 日 首件内

容: 印刷机

钢网:___________ 1.锡膏对

准度0K 2.锡膏

印刷图形

O3K.锡膏无

倒塌,连

锡 ,钉状

物等 4.锡膏厚

度OK 5.PIN位

置分布OK 6.钢板张

力OK

贴片机

开始时间:___________

SMT首件检查记录表

□ □ □ □ □ □

结束时间:___________ QC:___________ 生产:___________

点 数:_____ ______ 1.点数与 BOM相符 2.零件规 格正确 3.零件极 性OK 4.贴片外 观OK 5.PIN位 置分布OK 6.EN/ECN 确认OK

回焊炉 1.回焊炉 参数 2.焊点外 观

AOI

□ □ □ □ □ □

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

□ □

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

点数: 1.点数与 BOM相符 2.零件规 格正确 3.零件极 性OK 4.贴片外 观OK

异常备 注:

□

□

□

□

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

确认后请在□划''ˇ'',若有异常立即回馈至机台采取相应措施. 品质主管:___________

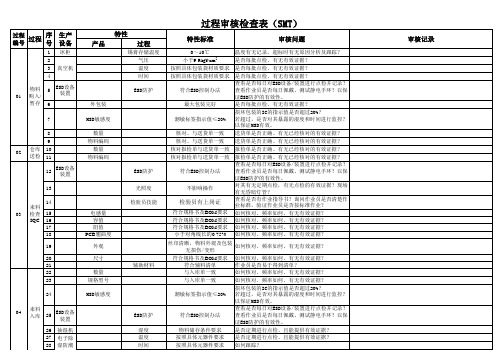

SMT贴装过程审核检查表

锡膏存储期限

小于6个月

存放时间的标准是多少,如何追踪?

锡膏解冻时间 在工作环境下放置4小时 解冻时间的标准是多少,如何追踪?

拷贝槽与IC接触

接触良好

如何检查?不良时如何处理?

拷贝槽清洁度 清洁,无异物、无灰尘 有无保养证据?

拷贝槽变形

无变形

如何检查?不良时如何处理?

烧录器电压稳定性 电源、信号工作电压稳定 有无点检记录?

潮敏标签指示值≤20%

损坏包装的IC的指示值是否超过20%? 若超过,是否对其暴露的湿度和时间进行监控? 以保证MSD有效。

核对、与套料单/BOM/ECN一 询问管理员是否有这些文件?物料数量与文件之

致

间如何匹配/核对,以保证其正确性?

1、核对、与套料单 /BOM/ECN一致; 2、所有表面无丝印的贴片 电容/电阻每盘测量、核对1 片,并在料盘上签名

的尺寸

现象?

站位表

客户、机型、程序名唯一匹 站位表的客户、机型、程序名是否与机器、文件

配

相一致?

站位

与站位表匹配

作业员是否清楚匹配方法?抽查相应站位对应物 料式否与站位表一致?

站位方向

与程序设定的方向一致

作业员是否清楚匹配方法?抽查相应站位对应物 料式否与站位表一致?

1、作业员是否有这些文件?

核对、与站位表/BOM/ECN一 它们之间如何匹配/核对,以保证其正确性?

核对报检单与送货单一致 报检单是否正确、有无已经核对的有效证据?

符合ESD控制办法

查看是否每日对ESD设备/装置进行点检并记录? 查看作业员是否每日佩戴、测试静电手环?以保 证ESD防护的有效性。

不影响操作

对其有无定期点检,有无点检的有效证据?现场 有无昏暗灯管?

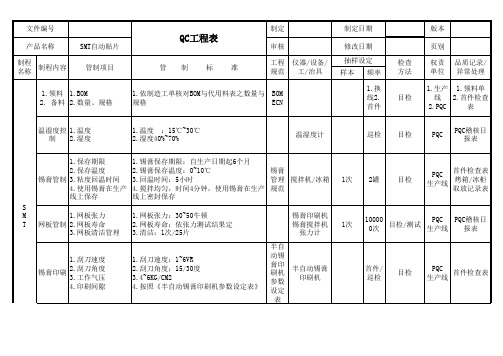

SMT自动贴片QC工程表

印刷管制1.桥接2.偏移3.完整性4.平整性5.厚度1.无桥接现象2.偏移不得超过焊垫的1/43.缺少部分少于正常印刷的1/44.印刷平面不得有锡尖5.约0.12~0.2mm不影响焊锡量SOP半自动锡膏印刷机100%全检目检生产线制程异常报告单烧录FLASH程式1.CHECK SUM 2.弯、断脚1.FLASH的CHECK SUM正确2.无弯脚、断脚SOPFlash程式清单烧录器100%全检目检生产线制程异常报告单1.程式2.料件上机3.零件位置/极性4.换料1.程式 :版本控制2.料件上机:核对料站3.零件位置/极性 :样品/BOM核对4.用料表BOM/用料表/参考对料图贴片机1次日首件目检生产线首件检查表1.偏移2.错件3.缺件4.反件5.元件损坏6.标示不清1.元件纵向及斜向偏移不的超过元件本身宽度的1/4;横向偏移不得超过元件焊接点宽度的1/22.3.4.5.6.可参考SMT检验规范SOP/SMT检验规范贴片机10PCS首件目检生产线PQC稽核日报表回流焊1.REFLOW温度2.REFLOW速度3.风扇速度1、2.按照《全热风红外回流焊炉参数设定列表》3.按照《回流焊温度曲线控制规范》参数设定列表回焊炉/测温器1次首件换机种目视/测试生产/品保回焊炉特性曲线图基板、元件表面、金手指、焊点1.缺件2.错件3.反件4.锡球5.短路6.空焊按《SMT检验规范》及SOP要求SMT检验规范/SOP/参考对料图放大镜100%/10PCS全检/首检目检生产线/PQC检查日报表/PQC稽核日报表SMT贴装管制制定版本SMT 自动贴片审核页别样本频率7.桥接8.零件损坏9.浮竖10.偏移11.熔锡不良12.侧立13.标示不清14.锡量不足15.锡量过多16.浮竖17.反白18.锡尖19.锡渣20.金手指沾锡按《SMT 检验规范》及SOP 要求SMT 检验规范/SOP/参考对料图放大镜100%/10P CS 全检/首检目检生产线/PQC 检查日报表/PQC稽核日报表1.烙铁温度设定1.烙铁温度270~340度SOP 恒温烙铁/烙铁测温仪一次/每日目检生产线/PQC 恒温烙铁温度记录表1.修复状况2.金手指3.锡渣1.按SMT 检验规范2.金手指不可沾锡3.基板及元件表面无锡渣SMT 检验规范恒温烙铁100%全检目检生产线清洁 1.超声波槽清洁度2.槽1温度3.槽2温度 1.超声波槽清洁度 可以见槽底为准2.槽1温度28~30度3.槽2温度40~42度SOP超声波清洗机1次/每周目检生产线制程异常报告单PCM 装盘铝盘铝盘正反面干净SOP 巡检目检生产线/PQC 制程异常报告单产品名称修改日期 QC工程表抽样设定制程名称管制项目文件编号制定日期管 制 标 准工程规范仪器/设备/工/治具SMT 制程内容不良品修复品质记录/异常处理检查方法权责单位IPQC巡检/抽检依SMT检验规范、AQL抽样水准进行抽检AQL放大镜1次随机目检品保SMT稽核日报表抽检覆力表。

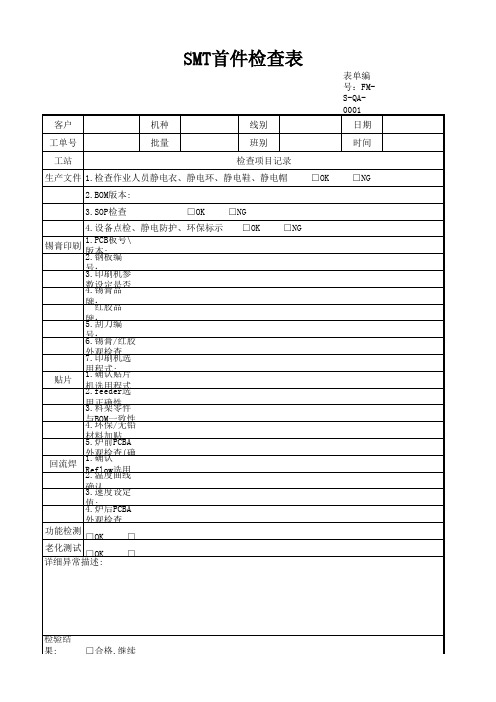

SMT首件检查表

拒收/REJECT

改善对策

状况

Approved by:

Check ed by:

BY:

1

印 所用的钢板是否与机种相符

刷

机 首片 PCB 的锡膏厚度是否在规格內

首片 PCB 的锡膏外观是否符合 AI

钢板的清洁频率是否与规定相符

2

贴片 所用程是否与生产机种相符

机

首片 PCB 的外观是否规范

所用的料与 BOM 是否相符

零件的极性是否正确

3回

焊 炉

回焊炉的各参数温度是否正常(温度曲线 图) 终检首片 PCB 外观是否符合规范

一:检查内容(Visual Inspection Contents)

序列 项目

检验项目

规格

检查结果

结论

No ITEM

CHECK ITEM

SPEC

CHECK RESULT STATUS

1 PCB

PCB 号,版本号是否与生产机种相符

印

刷

所用的锡膏品牌/型号

机

锡膏的回温时间与开封时间(开封后,必須于

48 小时內用完)

SMT 首件检查表

新机种/NEW PRODUCT

工程变更/EC/CP/FN

正常生产/NOMAL PRODUCT

其它/OTHER

机种/MODEL NAME_______ ___批量/LOTS SIZE___________日期/DATE____________ 线班别/LINE&SHIFT_______

4 其 它 工程变更项目是否完全执行

检 查 人员作业接触 PCBA 时是否作参考

零件受力测试是否在规格

二: 结论与备注(Final Conclusion Or Comments)

SMT首件检查表

电测

敲击检查

敲击高度50MM,在静电垫上敲击3次(不可敲击 目视测试有无异常 PCBA正反面)判定基准:无掉件、偏移及功能测

判定

目视测试有无异常

试OK判定合格

推力测试

针对PCBA各电子元件使用推力计进行推料测试, 其推力值必须≥1KG(IC≥2KG)以上无掉件、偏

移及功能测试OK判定合格

C: L:

Kg R: Kg IC:

Kg Kg

C: Kg R: Kg L: Kg IC: Kg

总结 签署 备注

生产:

工

程:

品质:

首件评审:

检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“/”;

判定 判定

作成:

审核:

批准: 表单编号: 版本:

首件信息(生产部填写) 料号 型号

首件类型 制作 检查项目:(生产部填写)

检查项目

站位

物料要求

XXX有限公司 SMT首件检查表别 日期 初步判定 检验结果(测试值1由生产填写,测试值2由品质部填写)

(检验结果)

测试值1

判定

测试值2

判定

IC贴片前是否需要烧录: 是□

否□ 是否有测试架: 有□ 无□

工程确认签名:

PCB长:

尺寸(是否与图 PCB宽: 纸一致) PCB厚:

PCBA长:

外观(是否与样 品图纸一致)

各部件结构是否与样品/图纸一致

功能测试(图纸 上备注“测试细

测试工序

测试设备要求

分辨率/EDID

软件版本

节参照TSP文件 ”字样按照TSP 执行,无则按照

图纸执行)

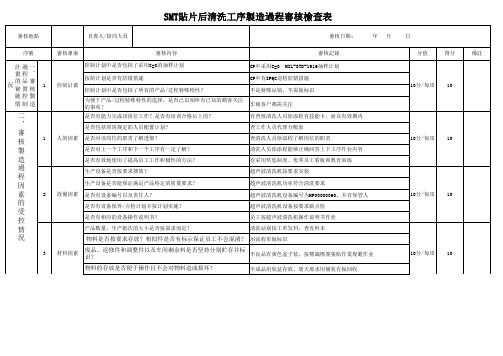

SMT贴片后清洗工序制造过程审核检查表 模板

超声波清洗机功率符合清洗要求

設備因素 是否有设备编号以及责任人?

超声波清洗机设备编号为HP00000060,并有保管人

是否有设备保养/点检计划并按计划实施?

超声波清洗机设备按要求做点检

是否有相应的设备操作说明书?

员工按超声波清洗机操作说明书作业

产品数量、生产批次的大小是否按需求而定?

清洗站别按工单发料,查发料本

10分/每項 10

是否有策划产品制造过程环境要求?

查核温湿度管控一览表,温度要求25±5度,湿度要求60%以下

5 環境因素 制造现场是否符合环境的要求

查核环境温度符合要求温度20度,湿度45%

10分/每項 10

基础实施是否符合生产的需要

经查核生产现场均满足要求

是否有测量系统的分析计划?

NA

是否有按计划对测量系统进行分析?

10分/每項 10

10分/每項 10

物料的发放是否有做记录?

查核物料登记表

每个工序是否在显著位置摆放该工位的作业标准书?

作业现场 有悬挂作业SOP文件编号

作业员是否有按作业标准书来操作? 4 作業方法

作业标准书是否与实际操作流程一致?

作业标准书的内容是否满足该工序特定的质量要求?

有按要求佩戴口罩、手套、防护眼镜 实际操作与文件一致文件编号 作业SOP文件编号符合质量要求

2、判定標準:完全符合:10分;大部分符合:8分;部分符合:6分;大部分不符:4分;完全不符合:0分。

3、①當過程審核得分≤75分,為急待改善提高;②當過程審核得分75分~90分,為尚可;③當過程審核得分≥91分(且CPK≥ 1.67)為過程能力充分

核准:

审核:

稽核员:

不良品用红色标签做标识 不良品数做记录查生产查检表 按不合格品控制程序文件作业

PCB-SMT-DFM-检查表

元器件

易损件

易损件是否有效防呆保护(如玻璃封装芯片是否在 屏蔽盖内),是否导入点胶保护

返修性

选用器件是否有返修性(麦克、大规格屏蔽件)

a 6级潮湿敏感器件(SMT控制环境下,开封使用周 期小于6H) 元件规格书特殊工艺要求 b 最高炉温或温区时间特殊工艺要求 c 吸着位置特殊标注器件 d 禁止二次回流焊器件

PCB SMT DFM CHECKLIST

评估组员:

日期

Model: 类别

设备参数

项目 nozzle适用性 可贴元件大小 可贴元件高度 托盘材料适用性 FEEDER适用性

手贴料 尺寸限制

工艺边

试产阶段:

客户:

描述

评估结 果

非标元件

0201---

45*45(mm) 小于等于

12mm 可贴片性,

换料频次 卷装56mm以

Chip元件焊盘设计

a 对称性——两端焊盘必须对称,才能保证熔融焊 锡表面张力平衡。 b 焊盘间距——确保元件端头或引脚与焊盘恰当的 搭接尺寸。 c 焊盘剩余尺寸——搭接后的剩余尺寸必须保证焊 点能够形成弯月面。 d 焊盘宽度——应与元件端头或引脚的宽度基本一 致。

SOP、QFN、QFPຫໍສະໝຸດ 最基本原则:焊盘中心距等于引脚中心距

0.4PITCH连接器 焊盘宽0.23 ,完整阻焊开窗设计

焊盘及阻焊层设计NSMD与 SMD焊盘

要求使用NMSD,特别是BGA产品可靠性优势明显

耐温特性

SMT器件整体能承受260度,10秒高温无质量问题

温敏器件

包装方式是否符合MSD要求

共面性

表面贴装器件管脚共面小于0.1mm

重量

考滤吸着真空稳定性及二次回流掉件

SMT车间检查表

序号

检查项

标准值

检查记录

判定

30.

机器贴板最大尺寸

长600mm,宽400mm

31.

元件

核对型号,位置,方向

32.

贴片位置精准度

引脚偏离焊盘≤1/6

33.

贴片压力

根据设备需求设定

34.

吸嘴贴片尺寸补偿

35.

元件上料、换料需登记、确认

元件上料、换料登记,并有人签字确认

回流焊接

序号

检查项

标准值

检查记录

检查记录

判定

52.

LED维修

维修过的LED不可再用

53.

维修位置

元器件维修过的位置及维修方式要记录

54.

维修飞线

不可有飞线

55.

清洁

维修过的位置要清洗

56.

保护层

破坏的保护层要重新保护处理

57.

脱模速度

0.1-0.2mm/sec

25.

钢网擦拭频次

每印刷3~5次

26.

锡膏在钢网上保质时间

≤2小时(湿度45-70%,温度22~28℃)

27.

锡膏在PCB上保质时间

≤2小时(湿度45-70%,温度22~28℃)

28.

印刷锡膏厚度检查

目测印刷锡膏厚度均匀

29.

印刷锡膏完整性检查

目测印刷锡膏没有缺角,漏刷等

判定

36.

炉温曲线设定

根据LED和锡膏特性设定

37.

最高焊接温度

230℃(需根据项目确定)

38.

焊接区时间

60-75sec

39.

冷却速度

4~6℃/ sec

40.

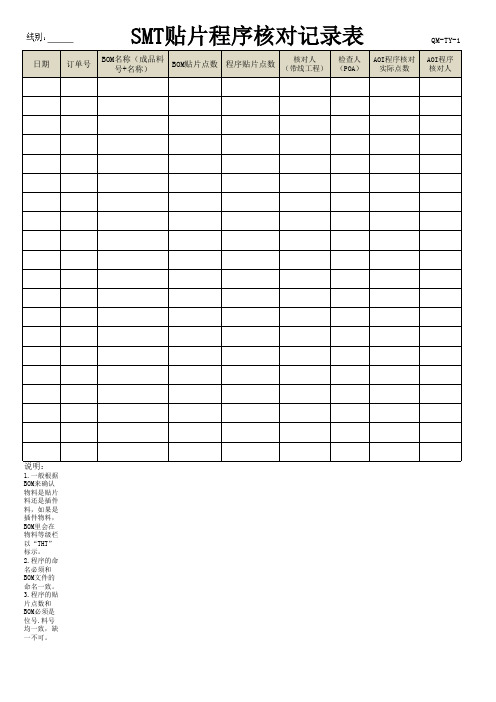

SMT贴片程序核对记录表

日期订单号BOM名称(成品料

号+名称)

BOM贴片点数程序贴片点数

核对人

(带线工程)

检查人

(POA)

AOI程序核对

实际点数

AOI程序

核对人

说明:

1.一般根据

BOM来确认

物料是贴片

料还是插件

料,如果是

插件物料,

BOM里会在

物料等级栏

以“THT”

标示。

2.程序的命

名必须和

BOM文件的

命名一致。

3.程序的贴

片点数和

BOM必须是

位号.料号

均一致,缺

一不可。

SMT贴片程序核对记录表 QM-TY-1606-002

4.程序核对分两次,第一次是在做优化程序之前,第二次是在传程序之前。

其中第二次核对人需要在此表中签字,POA确认。

5.AOI程序制作之前,必须核对BOM。

核对记录记录到此表中。

6.此表归档两年

M-TY-1606-002。

SMT QC巡查表模板

表2

不良或潜在严重问题(如上错料、程序错、方向反、贴错料、漏贴等),由品管开出纠正措施报告,并在改善措施栏记录文件编号,交责任部门分析对策;

3、出现一般非倾向性不良(如少锡、 短路、偏位、虚焊等),由责任部门在改善措施栏填写处理结果,PQC在下次巡查时确认效果,如相同问题点连续确认

三次无改善效果,将开出纠正措施报告交责任部门分析对策。

SMT QC巡查表

批准 审核 审核

线体

机种

批次

巡检

贴 装 回 流 炉

其 它

NO. 巡检内容

巡查结果

7:00~ 13:30

1 作业指导书是否齐全 2 锡浆型号是否正确 3 钢网及其他治具使用是否正确 4 印刷有无:少锡、偏位、桥连等其它倾向性不良 5 作业指导书是否齐全 6 胶水型号是否正确 7 钢网及其他治具使用是否正确 8 点胶程序是否正确 9 点胶有无:漏点、多点、少胶、多胶、 溢胶等其它倾向性不良 10 作业指导书是否齐全 11 贴装程序是否正确 12 贴装有无:漏贴、多贴、偏位、错位等其它倾向性不良 13 炉温设定是否正确 14 锡点光亮度是否良好 15 元件有无:立起、错贴、偏位、短路 、少锡其它倾向性不良 16 质量记录是否及时、真实 17 有无手补作业,是否按要求 18 物料摆放、标识是否按要求 19 有无堆板、叠板、撞板现象 20 防静电是否按要求执行 21 有无工程变更,是否按要求 22 核对首板有无异常 23 有无发现倾向性重不良

巡查班线

巡查人

巡查时间

13:30~ 19:00~ 1:30~ 19:00 1:30 7:00

备注

NO

问题点记录

改善措施

担当 效果确认

中国最大的资料库下载

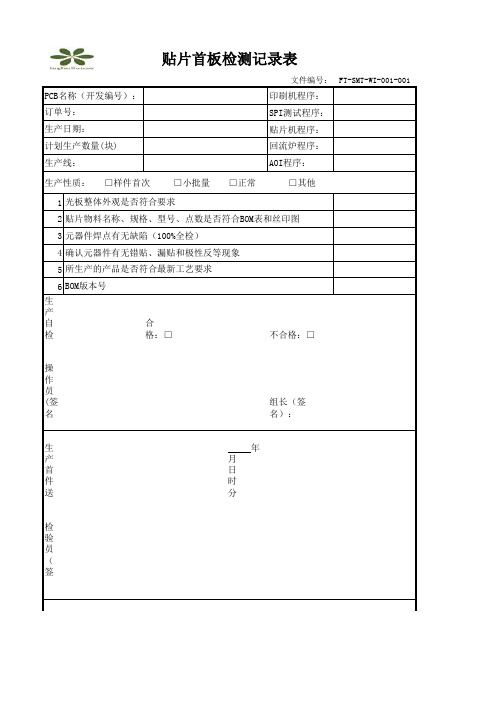

FT-SMT-WI-001-001 贴片首板检测记录表

印刷机程序:SPI测试程序:贴片机程序:回流炉程序:AOI程序:

123456生产自检结论:合 格:□不合格:□

操作员(签名):组长(签名):

生产首件送检时间: 年 月 日 时 分检验员(签名):

生产收到送检完成的首件时间: 年 月 日 时 分生产部接收人(签名):

备注:

贴片首板检测记录表

(1)此表用于正式发布产品批量生产时生产线的日常首块PCB板的贴片检查记录,确认元器件有无错贴、漏贴和极性反等现象

所生产的产品是否符合最新工艺要求

BOM版本号

生产性质: □样件首次 □小批量 □正常 □其他

光板整体外观是否符合要求

贴片物料名称、规格、型号、点数是否符合BOM表和丝印图

元器件焊点有无缺陷(100%全检)

PCB名称(开发编号):

订单号:

生产日期:

计划生产数量(块)

生产线:。

SMT贴片检验记录表

表单编号:

炉前

班别: A班 B班

15:30 PM 3:30 AM

16:30 PM 4:30 AM

炉后

线别:

17:30 PM 5:30 AM

18:30 PM 6:30 AM

版别:A

维修品

生产日期: 年

19:30 PM 7:30 AM

20:30 PM 8:30 AM

月日 总计

S/N Top-3 Defects/前三项不良 1 2 3

不良PCB数量/检验PCB数量

不良率(%)/PPMΒιβλιοθήκη 线长确认工程师确认

QC确认

总元件数:

9:30 AM 21:30 PM

10:30 AM 22:30 PM

11:30 AM 23:30 PM

SMT贴片检验记录表

面 别:

12:30 PM 00:30 AM

BOT

13:30 PM 01:30 AM

TOP

14:30 PM 2:30 AM

惠州市XXX电子有限公司

机型名称:

Item

Description

与样品板核对者签名

1 错件 2 极性/反向 3 锡珠 4 少件 5 少锡 6 冷焊 7 连锡(桥接) 8 立碑 9 侧立 10 多件 11 多锡 12 翘脚(IC类元件) 13 元件破损 14 假焊 15 偏移 16 翻贴(反白) 17 其它(脏污、划伤等) 不良元件个数

检验员:

RootCacse/根本原因分析 审核:

ActionTaken/改善措施

责任人

时间

备注

核准:

SMT检查表

问题号提问证据2.3是否通知了影响质量的人员有关不符合质量要求对客户造成的影响的后果?3.1组织是否为所有负责过程操作的人员准备了文件化的作业指导书?3.2这些指导书是否在工作现场易于得到?3.3这些指导书是否来源于质量计划、控制计划和产品实现过程?4.1无论何时作了设定,是否都进行了作业设定验证?4.2作业设定人员是否易于得到作业指导书?4.3适用时,供应商是否使用统计方法进行作业设定验证?5.1组织是否标识关键设备,为机器/设备的维护提供适当的资源,并建立有效的、有计划的全面预防性维护体系?预防性维护体系至少是否包括:4. 作业设定的验证3. 作业指导书5. 预防和预测性维护2. 培训2.1从事特殊工作的人员是否在教育、培训、技能和/或经验等方面具备相应的资格证明?2.2组织是否对对影响质量的新的或变更岗位的人员提供岗位培训,包括合同工或代理人员?SMT检查表1.文件要求书否编制了控制计划/流程图/特殊特性表(关键参数)/PFMEMA/PCBAL零件履历表1.11.2检验指导书是否得到被充分的定义,是否有定期确认其有效性、适用性。

- 计划性维护活动- 设备、工装和量具的包装和防护- 关键生产设备备件的可得性;- 文件化、评估和改进维护的目标5.3组织是否采用预测性维护方法以持续地提高其预防性系统?6.1组织是否提供资源以进行工装和量具设计、制造和验证活动?组织是否建立和实施工装管理的体系,包括:- 维护及修理设施与人员- 贮存与修复- 工装设定- 易损工具的更换计划- 工具设计的修改文件,包括工程等级变更- 工具的修改及相应的文件更改- 用以确定工装状态的标识?6.3如果这些工作中任何一项被外委,组织是否具有对工装管理活动实施跟踪的体系?8.3在有可追溯性要求时,组织是否控制和记录产品的独特标识。

9.1组织是否妥善保管在组织控制下或组织使用的顾客财产?8. 标识和可追溯性8.1组织是否在产品实现的全过程使用适当的方法标识产品?9. 顾客财产9.2组织是否对供其使用或组成产品的顾客财产,进行标识、验证、保护和防护?8.2组织是否就监控和测量要求,标识产品的状态?7. 生产计划7.1组织是否以满足客户要求为目的组织生产?6. 工装管理6.25.211.2过期产品是否用与不合格产品相似的方法加以控制?12.1组织是否确定所需采用的监控和测量,以及所需的监控和测量仪器,以提供产品对规定要求的符合性证据?为了保证有效的结果,测量仪器是否:a) 对照能溯源到国际或国家基准的测量标准,定期或在使用前进行校准和验证。

SMT首件检查表

号6.:锡膏/红胶

外7.观印检刷查机选

贴片

用1.程确式认:贴片 机2.选fe用ed程er式选

用3.正料确架性零件

与4.B环OM保一/致无性铅

材5.料炉加前贴PCBA

回流焊

外1.观确检认查(确 R2e.f温lo度w曲选线用

确3.认速.度设定

值4.:炉后PCBA

外观检查.

功能检测 □OK

□

老化测试 □OK

SMT首件检查表

客户

机种

线别

工单号

批量

班别

工站

检查项目记录

生产文件 1.检查作业人员静电衣、静电环、静电鞋、静电帽 2.BOM版本:

□OK

3.SOP检查

□OK □NG

4.设备点检、静电防护、环保标示

锡膏印刷

1.PCB板号\ 版2.本钢:板编

号3.:印刷机参

数4.设锡定膏是品否牌Biblioteka 红胶品牌5.:刮刀编□

详细异常描述:

□OK

□NG

表单编 号:FMS-QA0001

日期 时间

□NG

检验结

果:

□合格,继续

□不能生产, 检验员:

审 核:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

日期:____年____月____日 产品型号: 项目 查核重点

修改码:O/NO

检查结果

临时是否按技术通知单执行 人员 是否按规定采取防静电措施 仪器设备点检是否正常 仪器设备接地是否良好 仪器 点检数据记录填写完整,真实有效 设备 是否进行了设备维护 仪器设备使用周期是否在有效期内 防静电手环线良好接地 现场温、湿度是否符合车间标准要求 环境 物料是否摆放有序 操作台上有无本批次无关的配件、工具 上线物料是否符合当前生产产品要求 上线物料的编码、站位、型号、上料方向是否经过 IPQC确认且有记录 物料 所用物料是否与BOM相符 确认 MSD器件是否在车间寿命内 是否按烘烤要求对MSD进行烘烤 飞达站的站位表上物料与机器上的实物是否符合 锡膏的有效期、保存期限是否在规定的范围内 锡膏 锡膏回温是否满足要求 管控 锡膏品牌是否满足要求 锡膏停留暴露时间是否超过30分钟 检查锡膏成型、无崩塌断裂、拉尖、覆盖锡膏90%以上 检查有无漏印、多印、连锡的现象 锡膏 是否定时进行了钢网的清洁 印刷 锡膏厚度是否符合标准 是否进行锡膏品质检查 不能漏料、移位不能超出标准、组件极性不能反、不 贴片 能少锡、连锡、不能错料、无短路现象 机贴 IC、排插、三极管等引脚移位不能超出焊盘的1/4 装工 CHIP料移位、平行方向及垂直方向不能超出焊盘的1/3 位 检查板面是否有异物残留、多件、少件、PCB无刮伤、 极性不能贴反 是否进行首件检查 首件 器件极性、规格是否符合BOM 检查 是否进行精密度测试 手贴器件位置、方向是否正确 手贴 手贴是否有作业指导书或样品指导员工操作 回流 是否进行炉温测试 焊接 炉温曲线设置是否满足锡膏厂提供的相关标准

是否进行AOI检查 AOI检 AOI软件器件覆盖是否全面 查 能否识别不良品 有无缺件、多件、错件、元件极性方向 有无元件破损、移位、侧位、立碑 FQC检 有无元件断脚、飞脚现象 查 PCB有无气泡、烫伤 元器件有无短路、虚焊、连锡 X-RAY 具有BGA物料的产品是否进行过X-RAY检测 检查 检测频次是否符合质量协议规定 烙铁温度是否点检 手工 焊接后是否进行表面清洁 焊接 焊接物料、位置、方向是否正确 是否存在漏焊虚焊现象 合格品与不合格品区分放置 其它 过程不良是否有记录 产品在转移过程中是否符合防静电要求 作业 作业指导书是否受控、有效 文件 ECN通知单是否受控、有效 填写说明:检查结果栏填写实际检查的情况,不符合项需有临时措施 不合格及需改善项目说明:

检查人: