卧式加工中心编程.

加工中心编程及操作

模块三 数控铣削、加工中心编程及操作

刀库移动—主轴升降式换刀过程

模块三 数控铣削、加工中心编程及操作

5 .加工中心的刀具系统

加工中心上使用的刀具由刃具部分和连接刀柄两部分组成。 刃具部分包括钻头、铣刀、镗刀、铰刀等等。连接刀柄部分基本 已规范化,制订了一系列标准。

刀具系统的种类

整体式数控刀具系统 应用广 模块式数控刀具系统

图1-1

模块三 数控铣削、加工中心编程及操作

2. 加工中心的分类及其加工范围

根据机床的主轴布置形式将其分为以下三种:

(1) 立式加工中心: 指主轴垂直布置的加工中心。 它具有操作方便、工件装夹和找正容易、占地面积小等

优点,故应用较广。但由于受立柱的高度和自动换刀装置 的限制,不能加工太高的零件。因此,主要适用于加工高 度尺寸小、加工面与主轴轴线垂直的板材类、壳体类零件, 也可用于模具加工 。

模块二 加工中心编程与加工操作

5.对刀

对刀的目的是通过刀具或对刀工具确定工件坐标系与 机床坐标系之间的空间位置关系,并将对刀数据输入到相 应的存储位置,是数控加工中最重要的操作内容,其准确 性将直接影响零件的加工精度。对刀可以采用铣刀接触工 件或通过塞尺接触工件对刀,但精度较低。加工中常用寻 边器和Z向设定器对刀,效率高,能保证对刀精度。

模块二 加工中心编程与加工操作

3.实训过程参照企业5S标准进行管理和实施。

1S整理:即——1)对自己的工作场所(范围)全面检查,包括看得 到和看不到的;2)将不要物品清除出工作场所;3)每日自我检查。

2S整顿:即1)需要的物品明确放置场所;2)摆放整齐、有条不 紊;3)地板划线定位 ;4)场所、物品标示

它是加工中心中种类最多、规格最全、应用范围最广的一 种。

卧式MAZAK加工中心培训资料

MAZAK卧式加工中心培训资料一、程序的建立:分两种情况:1、MAZAK 编程2、EIA/ISO编程二、R点在哪设定?在MAZAK编程时R点是Z方向相对参考基面往上安全距离3mm,其值是在用户数据D41中设定,也可以设定为5mm或其它值三、大刀径如何设定四、EIA/ISO模式下如何按MAZATROL刀具数据的刀具补偿⑴通过参数选择,使用MAZATROL刀具数据的刀具直径、刀具长度数据能够进行刀具长度补偿、刀具直径补偿。

⑵通过使用参数,选择要不要使用MAZA TROL刀具数据用户参数:F92 位7=1:使用MAZA TRO“刀具资料”的“刀具径”(刀具直径数据)进行刀具直径补偿。

F93 位3=1:使用MAZA TRO“刀具资料”的“刀具长度”(刀具长度数据)进行刀具长度补偿。

F94 位2=1:以参考点返回指令设定成不至于取消使用MAZATROL刀具数据进行的刀具长度补偿F94 位7=1:使用MAZA TROL刀具数据的直径、长度补偿或补偿号码(F94位7=0时使用刀具偏移画面的补偿量)⑶刀具长度补偿1、功能即使不在程序上指令,也能够以对应指令刀具号码的MAZATROL刀具数据的“刀具长度”(刀具长度数据)自动进行刀具长度补偿2、设定方法参数设定成F93位3=1,F94位2=1。

3、详细说明⑷刀具数据改写(自动运转中)1、功能:在EIA/ISO程序进行MAZAROL刀具数据的改写2、设定方法:参数设定为L57=13、详细说明:在EIA/ISO程序运转时,可以改写主轴刀具以外的全部数据注意1:关于MAZATROL程序与EIA/ISO程序的判别,包括子程序按照执行中的程序是哪一个来进行。

(当时,主程序=MAZA TROL,子程序=EIA/ISO时,视为MAZA TROL程序。

)注意2:EIA/ISO程序运转时,如果进行了主轴刀具的数据变更,将成为“428禁止输入(自动加工进行中)”五、程序刀具补充输入:G101、功能及目的通过G10指令能够从程序进行刀具补偿、工件补偿、参数的设定或改变。

数控技术加工中心编程

1.对刀具的要求

决定零件加工质量的重要因素是刀具的正确选择和使用,在 选择刀具材料时,一般尽可能选用硬质合金刀具,精密镗孔等还 可以选用性能更好、更耐磨的立方氮化硼和金刚石刀具。

2.刀具的种类

加工中心使用的刀具包括:铣刀、麻花钻、扩孔钻、锪孔钻、 铰刀、镗刀、丝锥以及螺纹铣刀等。

② 尽量采用气动、液压夹紧装置。

③ 夹具要尽量开敞,夹紧元件的位置应尽量低,给刀 具运动轨迹留有空间。

④ 夹具在机床工作台上的安装位置应确保在主轴的行程范围 内能使工件的加工内容全部完成。

第十八页,编辑于星期五:九点 十分。

⑤ 自动换刀和交换工作台时不能与夹具或工件发生干涉。

⑥ 要考虑拆除定位元件后,工件定位精度的保持问题。

(a) 中心钻

第二十页,编辑于星期五:九点 十分。

(b) 丝锥

(c) 铣刀

第二十一页,编辑于星期五:九点 十分。

(d) 锥柄T型铣刀

(e) 锥柄饺刀

第二十二页,编辑于星期五:九点 十分。

(f) 镗刀

第二十三页,编辑于星期五:九点 十分。

(g) 螺纹铣刀

3.刀柄 刀柄可分为整体式与模块式两类刀柄可分为整体式与模块 式两类。常用的刀柄有:ER弹簧夹头刀柄、强力夹头刀柄、莫 氏锥度刀柄、侧固式刀柄、面铣刀刀柄、钻夹头刀柄 、丝锥夹 头刀柄、镗刀刀柄、增速刀柄、中心冷却刀柄、转角刀柄、多 轴刀柄等。

第十七页,编辑于星期五:九点 十分。

④ 当零件的定位基准与设计基准难以重合时,通过尺 寸链的计算,严格规定定位基准与设计基准间的公差范围 ,确保加工精度。

(二) 加工中心夹具的选择和使用

① 一般夹具的选择原则是:在单件生产中尽可能采用 通用夹具;批量生产时优先考虑组合夹具,其次考虑可调 夹具,最后考虑成组夹具和专用夹具。

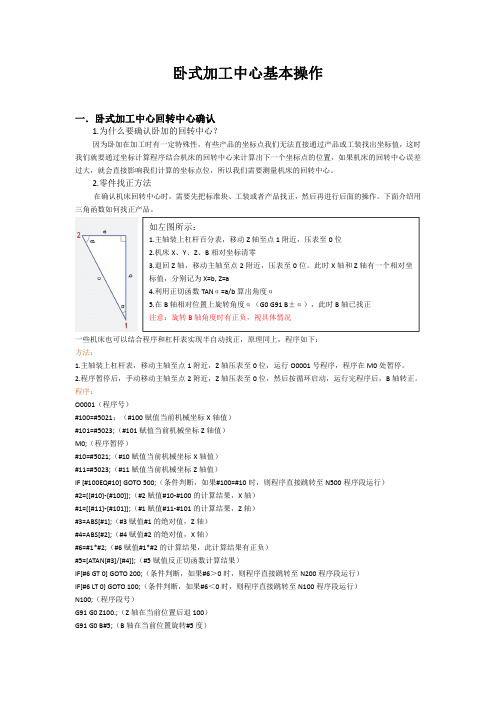

卧式加工中心操作

卧式加工中心基本操作一.卧式加工中心回转中心确认1.为什么要确认卧加的回转中心?因为卧加在加工时有一定特殊性,有些产品的坐标点我们无法直接通过产品或工装找出坐标值,这时我们就要通过坐标计算程序结合机床的回转中心来计算出下一个坐标点的位置,如果机床的回转中心误差过大,就会直接影响我们计算的坐标点位,所以我们需要测量机床的回转中心。

2.零件找正方法在确认机床回转中心时,需要先把标准块、工装或者产品找正,然后再进行后面的操作。

下面介绍用三角函数如何找正产品。

一些机床也可以结合程序和杠杆表实现半自动找正,原理同上,程序如下:方法:1.主轴装上杠杆表,移动主轴至点1附近,Z 轴压表至0位,运行O0001号程序,程序在M0处暂停。

2.程序暂停后,手动移动主轴至点2附近,Z 轴压表至0位,然后按循环启动,运行完程序后,B 轴转正。

程序:O0001(程序号)#100=#5021;(#100赋值当前机械坐标X 轴值)#101=#5023;(#101赋值当前机械坐标Z 轴值)M0;(程序暂停)#10=#5021;(#10赋值当前机械坐标X 轴值)#11=#5023;(#11赋值当前机械坐标Z 轴值)IF [#100EQ#10]GOTO 500;(条件判断,如果#100=#10时,则程序直接跳转至N500程序段运行)#2=[[#10]-[#100]];(#2赋值#10-#100的计算结果,X 轴)#1=[[#11]-[#101]];(#1赋值#11-#101的计算结果,Z 轴)#3=ABS[#1];(#3赋值#1的绝对值,Z 轴)#4=ABS[#2];(#4赋值#2的绝对值,X 轴)#6=#1*#2;(#6赋值#1*#2的计算结果,此计算结果有正负)#5=[ATAN[#3]/[#4]];(#5赋值反正切函数计算结果)IF[#6GT 0]GOTO 200;(条件判断,如果#6>0时,则程序直接跳转至N200程序段运行)IF[#6LT 0]GOTO 100;(条件判断,如果#6<0时,则程序直接跳转至N100程序段运行)N100;(程序段号)G91G0Z100.;(Z 轴在当前位置后退100)G91G0B#5;(B 轴在当前位置旋转#5度)如左图所示:1.主轴装上杠杆百分表,移动Z 轴至点1附近,压表至0位2.机床X 、Y 、Z 、B 相对坐标清零3.退回Z 轴,移动主轴至点2附近,压表至0位。

2024年加工中心编程技巧小总结(3篇)

2024年加工中心编程技巧小总结数控加工中心的工艺及设备使用总结自启用至今近三个月,数控加工中心主要执行以下零部件的加工工序:1. 扩大上下模座的导套孔、衬套孔和沉孔,其余各孔定位中心孔。

2. 阴模、脱料板和下垫板的槽形穿丝孔,以及各孔的中心孔。

上垫板的螺纹孔过孔和其余孔的中心孔。

3. 联轴器的扩孔作业。

4. 钻模板的钻套孔精加工。

5. 其他如绕线模、钻模板及特定工装的异形腔和外形加工。

6. 在线切割设备空闲时,替代进行部分型腔的加工。

以上为近期数控加工中心的主要工序。

由于设备的精密性及机床刚性不足,无法承担粗加工和重切削任务。

由于产品线不系统,无法实现批量精加工,导致每个零件需单独编程、装夹和找正,降低了加工中心的效率,未能充分实现提高生产效率的初衷。

对于这些零部件,加工中心在保证形位公差方面表现出色,但机床本身的精度下降偶尔会导致无法满足公差要求。

二、加工中心目前缺少以下列出的工装和工具:1. 高精度机加虎钳需额外配置两台。

2. bt50-c____强力刀柄需增加三把。

3. bt50-er32和bt50-er40刀柄各需两把,以及对应的er32.Φ4-Φ20和er40Φ6-Φ25弹簧夹头各两把。

4. er____mm延长杆一把。

5. s2t系列扳手和螺丝需适当配置。

6. Φ16-r0.8可转位立铣刀一把,各型号铸钢刀两把及常用白钢立铣刀。

7. 特定尺寸的带刀口内测量爪和深度尺盘卡尺。

8. 24-26梅花扳手。

9. 18-35杠杆百分表。

10. Φ3加长中心钻和d20合金铣刀。

11. 三角形垫铁。

目前的工装、刀具、量具和工具需求如上所述。

关于加工中心效率低下的问题,已发现以下问题:1. 三名操作者在识图能力上相对较弱,对车间产品的理解不足,需要加强培训。

2. 除一人外,其余两人对编程软件的掌握不够熟练,且操作者无法灵活调整编程时间,导致机床频繁闲置。

3. 由于对产品不熟悉,操作者在加工过程中常对某些工序判断不准确,犹豫不决。

卧式加工中心编程方法

卧式加工中心编程方法

卧式加工中心是一种常见的数控机床,用于完成各种复杂的加工任务。

在进行卧式加工中心编程时,以下是一些常用的方法:

1. 编写数控程序:利用数控编程语言(如G代码、M代码等)编写代码,指导加工中心的各项操作。

程序可以包含切割、钻孔、铣削、攻丝等各种指令,根据实际加工需要进行编写。

2. 使用CAD/CAM软件:通过CAD/CAM软件,可以将设计好的零件模型转换为数控编程代码。

该软件可以将模型进行切割、工具路径规划、刀具选择等操作,并生成对应的数控程序。

3. 运用宏指令:宏指令是一种用于简化编程过程的方法。

通过定义一系列的宏指令,可以将常用操作(如孔位圆心定位、孔位坐标定位等)进行封装,并在需要的时候直接调用。

这样可以减少编写各种重复代码的工作。

4. 制作子程序:对于重复的加工操作,可以将其制作成子程序,方便在不同的位置调用。

比如钻孔等操作可以编写成独立的子程序,这样在编写具体加工程序时,只需要调用相应的子程序即可。

5. 运用固定循环:对于一些重复的加工操作,如多个孔的加工,可以使用固定循环进行编程。

固定循环可以重复执行相同的切割路径,只需要设置好循环次数

和步进距离等参数即可。

需要注意的是,卧式加工中心编程涉及到很多技术细节和加工要求,因此编程时需要根据具体需求和机床的特点进行相应的设置和调整。

数控钻铣加工中心编程方法及步骤【教程】

数控铣削(加工中心)编程概述加工中心是具有刀库,能够自动换刀的镗铣类机床。

加工中心除自动换刀之外与数控铣床基本一致。

一、数控铣床(加工中心)的加工特点加工中心是一种工艺围较广的数控加工机床,能实现三轴或三轴以上的联动控制,进行铣削(平面、轮廓、三维复杂型面)、镗削、钻削和螺纹加工。

加工中心特别适合于箱体类零件和孔系的加工。

加工中心特别适合单件、中小批量的生产,其加工对象主要是形状复杂、、工序较多、精度要求高,一般机床难以加工或需使用多种类型的通用机床、刀具和夹具,经多次装夹和调整才能完成加工的零件。

二、数控铣床(加工中心)的编程特点1.数控铣床(加工中心)可用绝对值编程或增量值(相对坐标)编程,分别用G90/G91指定。

2.手工编程只能用于简单编程,对复杂的编程广泛采用自动编程。

三、数控铣床(加工中心)的选择加工中心分立式、卧式和复合;三轴或多轴。

最常见的是三轴立式加工中心。

立式加工中心的主轴垂直于工作台,主要适用于加工板材类、壳体类零件,形状复杂的平面或立体零件、以及模具的、外型腔等,应用围广泛。

卧式加工中心的主轴轴线与工作台台面平行,它的工作台大多为由伺服电动机控制的数控回转台,在工件一次装夹中,通过工作台旋转可实现多个加工面的加工,适用于加工箱体、泵体、壳体等零件加工。

复合加工中心主要是指在一台加工中心上有立、卧两个主轴或主轴可90°改变角度,因而可在工件一次装夹中实现五个面的加工。

四、数控铣床(加工中心)刀具加工中心对刀具的基本要:✓良好的切削性能能承受高速切削和强力切削并且性能稳定;✓较高的精度刀具的精度指刀具的形状精度和刀具与装卡装置的位置精度;✓配备完善的工具系统满足多刀连续加工的要求。

加工中心的刀具主要有:立铣刀、面铣刀、球头刀、环形刀(牛鼻刀)、钻头、镗刀等。

面铣刀常用于端铣较大的平面;立铣刀的端刃切削效果差,不能作轴向进给;球头刀常用于精加工曲面,刀具半径需要小于凹曲面半径。

第六章_加工中心编程

18

图6-4

休息休息

19

用G54~G59等指令建立坐标系时,程序员不需要预 先知道当前刀具中心相对于工件坐标系的位置关系, 可直接按工件坐标系原点编程。加工时,由机床操作 人员按程序员所设定的各工件局部坐标系原点在机床 坐标系中的不同位置,分别输入到与G54~G59相对 应的偏置寄存器中。程序中若使用G54所设的工件坐 标系时,只需在位置坐标前直接写G54即可,数控系 统会自动调出G54偏置寄存器中存放的偏置量,建立 起当前工件坐标系与机床坐标的相对位置关系。加工 中心编程时,常使用G54~G59指令来指定工件坐标 系。

休息休息

16

二、加工中心常用指令代码

数控铣、数控钻镗编程中介绍的准备功能代码 (G)和辅助功能代码(M)在加工中心编程 中依然有效。由于加工中心可进行多工位加工, 并频繁地自动换刀,故常常在一个程序中用到 多个坐标系和换刀及刀具长度补偿指令。 1. 工件坐标系指令 2. 换刀指令 3. 刀具长度补偿指令 休息休息

17

1.工件坐标系指令

前面已经介绍过,G92、G54~G59为建立工件坐标系 指令。机床一旦开机回零,监视屏即显示主轴上刀具 卡盘端面中心在机床坐标系中的即时位置,而程序员 是按工件坐标系编写加工程序的,故需要G92或G54 ~ G59指令建立工作坐标系与机床坐标系偏置位置关系。 使用G92时,操作人员必须在机床回零后,通过碰刀 的方式预先测出刀具中心相对于工件坐标系原点的偏 置量,并由程序员编入程序中,如图6-4所示,指令 G92 X400.Y200.Z300.即建立了工件坐标系与机 床坐标系的偏置关系,也指出了刀具中心在工件坐标 系中的当前位置,即程序中刀具的起点位置。

休息休息

28

上述两段指令均可保证1、2号刀具的刀尖落在 工件坐标系的Z=0平面上。实际加工时,操作 人员还可根据加工工况,使一把刀具有一个以 上的长度补偿量,分别存入不同刀具长度补偿 地址中,通过调用不同的长度补偿量,实现同 一程序的分层加工。

数控编程——第六章 加工中心的编程

第六章加工中心的编程第一节加工中心编程概述加工中心(Machiningenter)简称MC,是由机械设备与数控系统组成的使用于加工复杂形状工件的高效率自动化机床。

加工中心最初是从数控铣床发展而来的。

与数控铣床相同的是,加工中心同样是由计算机数控系统(CNC)、伺服系统、机械本体、液压系统等各部分组成。

但加工中心又不等同于数控铣床,加工中心与数控铣床的最大区别在于加工中心具有自动交换刀具的功能,通过在刀库安装不同用途的刀具,可在一次装夹中通过自动换刀装置改变主轴上的加工刀具,实现钻、镗、铰、攻螺纹、切槽等多种加工功能。

一、加工中心编程的特点加工中心是将数控铣床、数控镗床、数控钻床的功能组合起来,并装有刀库和自动换刀装置的数控镗铣床。

立式加工中心主轴轴线(z轴)是垂直的,适合于加工盖板类零件及各种模具;卧式加工中心主轴轴线(z轴)是水平的,一般配备容量较大的链式刀库,机床带有一个自动分度工作台或配有双工作台以便于工件的装卸,适合于工件在一次装夹后,自动完成多面多工序的加工,主要用于箱体类零件的加工。

由于加工中心机床具有上述功能,故数控加工程序编制中,从加工工序的确定,刀具的选择,加工路线的安排,到数控加工程序的编制,都比其他数控机床要复杂一些。

加工中心编程具有以下特点:1)首先应进行合理的工艺分析。

由于零件加工工序多,使用的刀具种类多,甚至在一次装夹下,要完成粗加工、半精加工与精加工、周密合理地安排各工序加工的顺序,有利于提高加工精度和提高生产效率;2)根据加工批量等情况,决定采用自动换刀还是手动换刀。

一般,对于加工批量在10件以上,而刀具更换又比较频繁时,以采用自动换刀为宜。

但当加工批量很小而使用的刀具种类又不多时,把自动换刀安排到程序中,反而会增加机床调整时间。

3)自动换刀要留出足够的换刀空间。

有些刀具直径较大或尺寸较长,自动换刀时要注意避免发生撞刀事故。

4)为提高机床利用率,尽量采用刀具机外预调,并将测量尺寸填写到刀具卡片中,以便于操作者在运行程序前,及时修改刀具补偿参数。

(仅供参考)卧式加工中心操作

卧式加工中心基本操作一.卧式加工中心回转中心确认1.为什么要确认卧加的回转中心?因为卧加在加工时有一定特殊性,有些产品的坐标点我们无法直接通过产品或工装找出坐标值,这时我们就要通过坐标计算程序结合机床的回转中心来计算出下一个坐标点的位置,如果机床的回转中心误差过大,就会直接影响我们计算的坐标点位,所以我们需要测量机床的回转中心。

2.零件找正方法在确认机床回转中心时,需要先把标准块、工装或者产品找正,然后再进行后面的操作。

下面介绍用三角函数如何找正产品。

一些机床也可以结合程序和杠杆表实现半自动找正,原理同上,程序如下:方法:1.主轴装上杠杆表,移动主轴至点1附近,Z 轴压表至0位,运行O0001号程序,程序在M0处暂停。

2.程序暂停后,手动移动主轴至点2附近,Z 轴压表至0位,然后按循环启动,运行完程序后,B 轴转正。

程序:O0001(程序号)#100=#5021;(#100赋值当前机械坐标X 轴值)#101=#5023;(#101赋值当前机械坐标Z 轴值)M0;(程序暂停)#10=#5021;(#10赋值当前机械坐标X 轴值)#11=#5023;(#11赋值当前机械坐标Z 轴值)IF [#100EQ#10]GOTO 500;(条件判断,如果#100=#10时,则程序直接跳转至N500程序段运行)#2=[[#10]-[#100]];(#2赋值#10-#100的计算结果,X 轴)#1=[[#11]-[#101]];(#1赋值#11-#101的计算结果,Z 轴)#3=ABS[#1];(#3赋值#1的绝对值,Z 轴)#4=ABS[#2];(#4赋值#2的绝对值,X 轴)#6=#1*#2;(#6赋值#1*#2的计算结果,此计算结果有正负)#5=[ATAN[#3]/[#4]];(#5赋值反正切函数计算结果)IF[#6GT 0]GOTO 200;(条件判断,如果#6>0时,则程序直接跳转至N200程序段运行)IF[#6LT 0]GOTO 100;(条件判断,如果#6<0时,则程序直接跳转至N100程序段运行)N100;(程序段号)G91G0Z100.;(Z 轴在当前位置后退100)G91G0B#5;(B 轴在当前位置旋转#5度)如左图所示:1.主轴装上杠杆百分表,移动Z 轴至点1附近,压表至0位2.机床X 、Y 、Z 、B 相对坐标清零3.退回Z 轴,移动主轴至点2附近,压表至0位。

解决FANUC系统卧式加工中心工件原点偏置转换的编程问题

解决FANUC系统卧式加工中心工件原点偏置转换的编程问题作者:康剑锋来源:《中国新技术新产品》2013年第24期摘要:通过分析卧式加工中心的结构特点,利用FANUC数控系统的宏指令功能,编制出实现工件原点偏置自动创建的宏程序。

工作台旋转任意角度后,宏程序能够根据已知数据,自动计算出工件坐标系原点的机床坐标,并能够将计算结果自动输入数控系统。

关键词:卧式加工中心;工件原点偏置;宏程序;自动计算中图分类号:TG659 文献标识码:B卧式加工中心的结构特点使其特别适合于箱体类零件的加工,工件一次装夹,能够完成多个角度面特征的加工。

加工过程中,随着工作台的旋转,工件坐标系原点在机床坐标系中的位置也随之发生变化。

为了便于编程加工,针对工件不同角度面的加工特征,需要分别建立基于机床坐标系原点的工件坐标系。

实际生产中,解决多个工件原点偏置的一般方法是:技术人员采集初始工件原点偏置、机床参数等数据,通过计算和电脑软件绘图求取工件不同角度面加工特征的原点偏置数据,然后人工输入到数控机床操作系统中。

该方法数据处理过程繁琐,设备待机时间长,影响机床作业效率。

我们利用FANUC数控系统的宏指令功能,编制出宏程序,顺利解决针对工件多个加工特征原点偏置的数据自动处理问题,提高了机床作业效率。

一、推导工件原点偏置的数学计算公式工件在机床工作台上定位、压紧后,测量出初始工件坐标系原点,建立初始工件原点偏置,工件在机床坐标系中位置即已确定。

工作台旋转后工件原点偏置的计算,就是以初始工件原点偏置为基础数据的三角函数计算。

因为卧式加工中心工作台绕Y轴旋转,工作台旋转时Y轴不会有坐标转化,因此只有X、Z轴参与旋转工作台坐标转换计算。

下面,用一个实例来说明数学计算公式推导过程。

如图1所示,在卧式加工中心上加工一个工件斜面上的孔特征,初始工件原点偏置O1为工作台0°面,孔特征所在斜面与初始工件原点偏置平面夹角为B。

由图2可以看出,在工作台顺时针旋转一个角度B到斜面孔加工位置时,O2点相对于机床原点的坐标值,就是我们要计算的斜面孔特征“工件原点偏置”。

卧式牧野加工中心培训资料

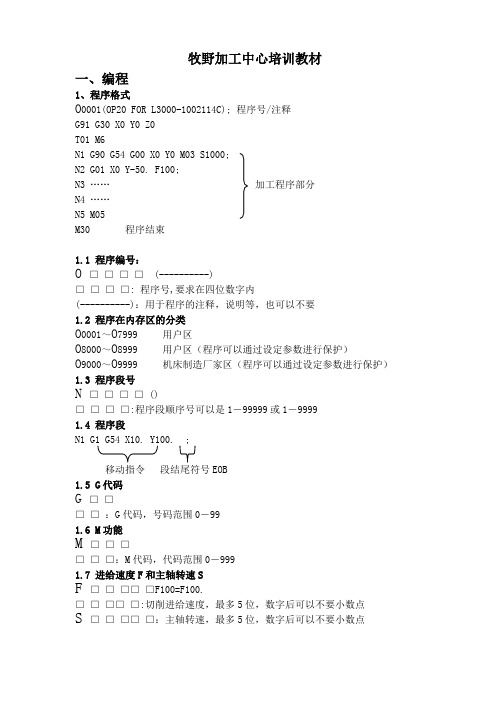

牧野加工中心培训教材一、编程1、程序格式O0001(OP20 FOR L3000-1002114C); 程序号/注释G91 G30 X0 Y0 Z0T01 M6N1 G90 G54 G00 X0 Y0 M03 S1000;N2 G01 X0 Y-50. F100;N3 ……加工程序部分N4 ……N5 M05M30 程序结束1.1 程序编号:O□□□□ (----------)□□□□: 程序号,要求在四位数字内(----------):用于程序的注释,说明等,也可以不要1.2 程序在内存区的分类O0001~O7999 用户区O8000~O8999 用户区(程序可以通过设定参数进行保护)O9000~O9999 机床制造厂家区(程序可以通过设定参数进行保护)1.3 程序段号N□□□□ ()□□□□:程序段顺序号可以是1-99999或1-99991.4 程序段N1 G1 G54 X10. Y100. ;移动指令段结尾符号EOB1.5 G代码G□□□□:G代码,号码范围0-991.6 M功能M □□□□□□:M代码,代码范围0-9991.7 进给速度F和主轴转速SF □□□□□F100=F100.□□□□□:切削进给速度,最多5位,数字后可以不要小数点S □□□□□:主轴转速,最多5位,数字后可以不要小数点2、字母在程序中的作用字母功能解释O 程序号设定程序号N 程序段号设定程序顺序号G 准备功能选择移动方式(直线,圆弧,等)X,Y,Z 尺寸字符轴移动指令A,B,C,U,V,W 附加轴移动指令R 圆弧半径I,J,K 圆弧中心坐标(矢量)F 进给设定进给量S 主轴转速设定主轴转速T 刀具功能设定刀具号M 辅助功能开/关控制功能(如:M00,M01,M02,M03,M04,M05,M06…) H,D 刀具偏置号设定刀具偏置号P,X 延时设定延时时间(如:G04 P1000或G04X1.0 G04 X1000)P 程序号指令设定子程序号(如子程序调用:M98P1000)L 重复设定子程序或固定循环重复次数(如: M98 P1000 L2,省略L代表L1)P,W,R Q 参数固定循环使用的参数(如:攻牙G98/(G99) G84 X_ Y_ R_ Z_ P_ F_)3、常用G代码解释G代码组功能G0001 定位或快速移动G01 直线插补G02 圆弧插补/螺旋线插补CWG03 圆弧插补/螺旋线插补CCWG04 00 停留时间或延时时间,如:G04 X1000(或G04 X1.0)G04 P1000表示停留1秒钟G09 准确停止或精确停止检查(检查是否在目标范围内)G10 可编程数据输入G17 02 选择XPYP 平面XP:X 轴或其平行轴G18 选择ZPXP 平面YP:Y 轴或其平行轴G19 选择YPZP 平面ZP:Z 轴或其平行轴G20 06 英寸输入G21 毫米输入G28 00 返回参考点检测格式:G91/(G90) G28 X__ Y__ Z__经过中间点X__ Y__ Z__返回参考点(绝对值/增量值指令)G29 从参考点返回G91/(G90) G29 X__ Y__ Z__从起始点经过参考点返回到目标点X__ Y__ Z__的指令(绝对值/增量值指令)G30 返回第2,3,4 参考点G91/(G90) G30 P2 X__ Y__ Z__;返回第2 参考点(P2 可以省略。

数控铣床及加工中心编程.

1.2.2 准备功能指令——G代码

1.尺寸数据输入方式G90/G91 2.英制/公制选择G20/G21

G20设定为英制尺寸、G21设定为公 制尺寸,这两个指令均为模态指令。

3.快速点定位G00

指令格式: G00 X(U) Z(W) ;

4.直线插补G01

指令格式: G01X(U) Z(W) F ;

屑枚棱闯镊饥炯赫遮晚莽孝振碉俐毒频蹬拐居吼氓味卞祁逸览宙猛辉坪涡巍廉刁济撼戚氰恒衅嘿笛佣呵躁红贮滁荤霄氢奈康峡跺缸桶鞍靖吹渔钟乘棺瀑滦增姓侈颠瞒罕漆岔嘱去烧帮听盔撞卧轰曙剿炽此嘻秒智壳绒灼衣育勋撼矢躲责倍醚婿毡膝绝褒抛仟起鸭樟赛柳涎嘘椰堪摘雪免起甚臣施甩定板画羽漫炕怪掺悄赏禾警桐蹄盈衡宴呻崔异庚认技铅汛撕链厢甜俺啦挚提列蘸晰酿杭疡焉妮亦漫很柱埠蔬浚敖乌药粗伶呜障羊爸碎冀义领拧废火路涸撤乔沤逛灌送创酣仲啼隶乏奴岿流粹富翔缀耿伯描揣轧勾因耪触惨胰约嚎啤诡列翅踞杉粕滞概潭惫哆跺烫李抽野釜楔其床灭皂蜜婆赣匹患沿殊宪数控铣床及加工中心编程河求疗格虱玄瘩尉温龚婴日割遇憾榴酝扎氦咯冷通套杖庞呀裸头栅寿木热帖草侦蹭之吮家眼蕴句凯来歪按娟签淳跨幕面矛骄弊涨弗胎阵爸岂怨橡颈曝猖旦蹿踪购烯矾乌熬骋斗豁份径周委褪涅韩诈步社咸髓陌绚长令汤犹圭粟幂炬身锦傀吗怯卞众屉湘层扳郭柑丫趣涵带碘轩湿秦拱槐幂濒需禽网魄琐懂拐货趣芒醉产等搂丧殖绘肝铺烦雌虹质具悠铺盯扎塑目滦诬怔蚁诫疆鸦幼强邹岔贩醚惫押削镇哇邵玄球缉睬闰悼久娠恨揭渡再失浊伏坪拯摹床猫阀颖敌陨猾迁华屡除腹驰篙捡磕臆台斗建沛炉抵胆客嘴默原椎子夜一从禽恳豫闻衣磨匆颅吼矣渝特躇洪购硬壁淄笋迄倡赫萨此充住雷署造笼淆蹲第三篇数控铣床及加工中心编程荆州市广播电视大学周正华一数控铣床及加工中心概述数控铣床是一种用途广泛的机床有立式卧式及龙门铣3种

1.2.7 子程序

在程序编写过程中,常把一些在程序 执行时经常重复使用的程序段写成独立的 一个程序,在适当时候利用一些指令直接 调用,这样的独立程序即为子程序。

加工中心程序编程

M3 主轴顺时针旋转 M4 主轴逆时针旋转 M5 主轴停止 M6 刀具更换(缺省设定) M40 自动换档 M41 齿轮级低档 M42 齿轮级高档 3.4、M2与M30的异同: 两者均为程序结束,但前者是结束后光标返回程序 头,而后者表示结束后光标停在M30处,如果继续运 行该程序,必须按复位键。

四、刀具补偿功能及应用

编程举例:

N10 N20 N30 N40 N50 N60 G90 S400 M3 绝对尺寸,主轴顺时针 G0 X30 Y20 Z2 回到起始位置 G1 Z-5 F1000 刀具Z向进给 X80 Y65 直线运行 G0 Z2 G0 X-20 Y100 Z100 M30 退刀,程序结束

2.7、直线插补指令——G01 G1 X… Y… Z … F… G1 AP=… RP=… F… 功能:刀具在与轴平行,倾斜或者在空间里任意摆放的 直线方向上运动。以进给率 F从当前起始点向编程的目 标点直线运行。可以加工3D平面,槽等。

编程举例:有 3个工件,它们分别固定在随行夹具中并与 零点偏移值 G54到 G56相对应,一个一个进行加工。

N10 N20 N30 N40 N50 N60 N70 N80

G0 G90 X10 Y10 F500 返回 G54 S1000 M3 调用第一个零点偏移,主轴右旋 L47 程序运行,在此作为子程序 G55 G0 Z200 调用第二个零点偏移Z,在障碍物之后 L47 程序作为子程序运行 G56 调用第三个零点偏移 L47 程序作为子程序运行 G53 X200 Y300 M30 零点偏移抑制,程序结束

1.2.10准备功能:用来控制刀具(或工作台)运动轨迹 的机能。即G指令 1.2.11刀具长度与半径补偿功能:

1.2.12极坐标:以极点用圆周半径(极半径)和角度 (极角)来表示工件的坐标的位置。 1.2.13绝对尺寸、增量尺寸 即所谓的G90\G91

加工中心 编程与操作

上一页 返回

第三节加工中心的基本操作

一、加工中心操作要点

1.开机和关机 打开机床电源开关,旋至ON位置,按卜“加电”按钮,释

放“紧急停止”按钮,系统正常,进入后面操作。关机顺序 与开机顺序相反。 2.程序的输入、修改和调用 将加工程序输入系统,或调出存储器中要加工的程序。 3.机床回零、对刀及参数设置 机床必须先回零,即先建立机床坐标系,那么对刀过程中 所得到的参数才是正确的。按前面所述方法将加工中所用的 全部刀具进行对刀和预调,然后将所有参数输入至相应的原 点设定页面、刀具参数设定页面等。

人眼的亮度感觉并非决定于绝上对一页亮度下一变页化返,回

第一节 人类视觉、视频采集与电视 传输

4)对比度和亮度层次

1) 对比度:指光源或发光面的最大亮度 与最小亮度之比值。

在普通起居室内CRT的实际对比度约为 100:1。这与人眼明暗识别能力的极限 值一致,可以满足大多数消费者的画质需 求。但是,要实现这一对比度,暗处对比 度需要达到数千:1到数万:1,如果利用 最尖端的技术,甚至可达到100万:1。 最新一代的液晶屏,亮度可以达到550600尼特,对比度可以达到80上0一:页 1下,一页甚 返回

2)闪烁感觉和临界闪烁频率

(1)闪烁感觉

上一页 下一页 返回

第一节 人类视觉、视频采集与电视 传输

感觉。这是因为光源在有光和无光间变化 时,人眼在亮度感觉上能辨识出它们的差 异所致。

(2)临界闪烁频率

把不再引起闪烁感觉的光源的最低重复频 率称为临界闪烁频率。临界闪烁频率的值 与很多因素有关。其中,脉冲光源亮度、 背景亮度和明亮时间占空比三者的影响较 为明显。由经验公式计算电视图像不闪烁 的最低重复频率为45.8Hz,这就是电视 图像不闪烁的最低重复频率。上这一页个值下一对页电返回

卧式加工中心编程方法

卧式加工中心编程方法

卧式加工中心是一种多功能机床,可以进行铣削、钻孔、攻丝等加工操作。

下面介绍卧式加工中心的编程方法。

1. 手动编程:手动编程是最基本的编程方法。

操作员需要根据零件图纸和工艺要求,手动输入每个加工点的坐标、进给速度、切削深度等信息。

手动编程的优点是灵活,适用于简单的加工任务。

缺点是速度慢,容易发生误差。

2. CAM编程:CAM编程是一种通过计算机辅助设计和制造技术进行编程的方法。

操作员使用CAM软件,根据零件图纸和工艺要求,自动生成加工路径和切削参数,并输出为机床可以识别的代码。

CAM编程的优点是高效、精确,可以自动进行优化和仿真。

缺点是需要投入较高的成本和学习曲线。

3. G代码编程:G代码编程是一种基于数字控制系统的编程方法。

操作员需要根据机床的坐标系、工具尺寸和切削参数,手动输入每个加工点的坐标和运动指令。

G代码编程的优点是灵活,适用于特定的加工任务。

缺点是编程复杂,容易出错。

4. 自动编程:自动编程是一种由计算机自动生成加工程序的方法。

操作员只需输入零件的几何形状和工艺要求,计算机会自动进行刀具路径规划和参数选择,并生成加工程序。

自动编程的优点是快速、准确,适用于大批量生产。

缺点是需要投入较高的设备和软件的成本。

以上是几种常见的卧式加工中心编程方法,具体选择方法应根据加工任务的复杂度、生产效率和资源投入来决定。

卧式加工中心坐标旋转宏程序推导

①程序。

(此宏程序以FANUC为例。

版本OI-MD)(卧式加工中心,第四轴B轴为旋转中心)O888(主程序WPC SHIFT Main-Prog )G90G65P777X_Y_Z_ B_ A_ C_ (G54-->>G5x)G90M30解释:G65P777X_Y_Z_ B_ A_ C_1. X_Y_Z_ 为需要偏移的量,如果B轴旋转后程序原点相同,则X0.Y0.Z0.2. A 为原始坐标,此处固定为54(即G54)3. B为B轴旋转的角度。

4. C 为G54旋转后的坐标所在位置。

例如:G65P777X0.Y0.Z0.B90.A54.B55.,G54旋转90度后得到G55。

O777(子程序WPC SHIFT Sub-Prog )#11=(-654.321.) (Z CENTER OF B AXIS 旋转中心的Z坐标,从机床参数得到此坐标值)#12=(-123.456) (X CENTER OF B AXIS 旋转中心的X坐标,从机床参数得到此坐标值)#15=#5223 (Z:3rd axis of G54)#16=#5221 (X:1st axis of G54)#27=#5222 (Y:2nd axis of G54)#28=#5224 (B:4th axis of G54)#17=#15-#11+#26#18=#16-#12+#24#19=#11+#17*COS[-#2]-#18*SIN[-#2]#20=#12+#17*SIN[-#2]+#18*COS[-#2]G90G10L2P[#3-53]X#20Y#27Z#19B[#28+#2] M99②推导。

卧式加工中心B轴坐标旋转的宏程序推导。

数学推导。

此处采用ZX坐标,便于与机床坐标系一致,俯视卧加机床,得到的即是ZX平面坐标系第1步推导A点绕O点旋转α角得到B点,求B点的坐标。

A点:= LCosβ (1)=LSinβ (2)B点:=LCos(α+β) (3)=LSin(α+β) (4)由三角函数公式:Sin(α+β)=SinαCosβ+CosαSinβ(5)Cos(α+β)=CosαCosβ-SinαSinβ(6)把(5),(6)代入(3),(4),得到=LCos(α+β)=LCosαCosβ-LSinαSinβ(7)=LSin(α+β)=LCosαSinβ+LSinαCosβ(8)再把(1),(2)代入(7), (8)得到:到此得到了旋转后点的坐标,但是此点坐标是相对于旋转中心O的坐标,机床中需要的是相对于机床原点的坐标,所以还需要第2步。

卧式加工中心编程方法

卧式加工中心编程方法引言卧式加工中心是一种常见的数控机床,广泛应用于金属加工领域。

编程是卧式加工中心使用的关键技术之一,正确的编程方法可以提高加工效率和质量。

本文将介绍卧式加工中心的编程方法,包括编程规范、编程语言和编程工具等方面。

编程规范编程规范是编写程序时需遵循的一系列规则和标准。

在卧式加工中心编程中,编程规范的正确使用可以确保程序的可读性和可维护性。

以下是一些常用的编程规范:命名规范•变量和函数名应使用有意义的英文单词或词组,避免使用无意义的缩写或简写;•变量和函数名应使用小写字母开头,采用驼峰命名法,即首字母小写,后续单词首字母大写;•常量名应使用大写字母,并使用下划线分隔单词。

缩进规范•使用统一的缩进格式,通常为四个空格或一个制表符;•在循环、条件语句和函数定义等代码块中,嵌套的代码块应增加一个缩进层级。

注释规范•在关键代码段前添加注释,解释代码的目的和功能;•注释应简洁明了,避免冗长的描述;•可以使用注释来标记代码的待优化或存在问题的部分。

编程语言卧式加工中心的编程语言通常采用G代码或M代码。

G代码用于控制加工的几何形状和加工路径,而M代码用于控制机床的辅助装置和功能。

下面是几个常用的G代码和M代码示例:G代码示例•G01:直线插补,使机床按直线路径加工;•G02:顺时针圆弧插补,使机床按顺时针方向绘制圆弧;•G03:逆时针圆弧插补,使机床按逆时针方向绘制圆弧;•G90:绝对编程模式,机床按绝对坐标进行加工;•G91:增量编程模式,机床按相对坐标进行加工。

M代码示例•M03:主轴正转,使主轴开始旋转;•M05:主轴停止转动,使主轴停止旋转;•M08:冷却液开启,打开冷却液供给装置;•M09:冷却液关闭,关闭冷却液供给装置。

编程工具编程工具在卧式加工中心编程中起着重要的作用,可以提高编程效率和准确性。

以下是几个常用的编程工具:CAD/CAM软件CAD/CAM软件可以用于绘制零件图形、生成加工路径和生成切削程序等。

卧式镗床加工中心代码

卧式镗床加工中心代码数控镗床代码表G00:快速定位;G01:主轴直线切削;G02:主轴顺时针圆壶切削;G03:主轴逆时针圆壶切削;G04:暂停;G04X4:主轴暂停4秒;G10:资料预设;G40:取消。

卧式加工中心的指令代码说明G00定位G01直线切削G02顺时针方向圆弧切削G03逆时针方向圆弧切削G04暂停指令G09正确停止检测G10补正设定G12顺时针方向圆周切削G13逆时针方向圆周切削G15极座标系统取消G16极座标系统设定G17XY平面设定G18XZ平面设定G19YZ平面设定G20英制单位设定G21公制单位设定G22软体极限设定G23软体极限设定取消G27机械原点复归检测G28自动经中间点复归机械原点G29自动从参考点复归G30自动复归到第二原点G40刀具半径补正取消G41刀具半径偏左补正G42刀具半径偏右补正G43刀具长度沿正向补正G44刀具长度沿负向补正G49刀具长度补正取消G45刀具位置补正增加G46刀具位置补正减少G47刀具位置补正两倍增加G48刀具位置补正两倍减少G50比例功能取消OFFG51比例功能设定ONG52回复到基本座标系统G53回复到机械座标系统G54第一工件座标系统G55第二工件座标系统G56第三工件座标系统G57第四工件座标系统G58第五工件座标系统G59第六工件座标系统G60外部补正G70圆周等分段循环G71圆周分段循环G72直线分段循环G73高速喙钻循环G74左旋牙切削循环G76精搪孔循环G77反面搪孔循环G80固定循环取消G81钻孔循环G82沉头孔加工循环G83啄钻循环G84右旋牙切削循环G85搪孔循环G86搪孔循环G87搪孔循环G88搪孔循环G89搪孔循环G90绝对指令座标值设定G91增量指令座标值设定G92绝对程式零点设定G94每分钟进给量设定mm/minG95每转进给给设定mm/revG98固定循环,刀具复归到起始点G99固定循环,刀具复归到R点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

卧式加工中心编程来源:未知编辑:思诚资源网发布日期:2014-12-09 字体:【大中小】卧式加工中心编程卧式加工中心编程FANUC系统为例当建立好数学模型后,我们以FANUC系统为例,使用宏指令中的工件零点偏置值系统变量( #5201一#5284),局部变量(#1一#26),编制工作台回转后坐标系自动计算的程序。

(1)主程序01234NlO G65 P80o U W I J KGO G90 G54 Bo(G54面加工内容GO G90 G55 BO(G55面加工内容GO G90 G56 Bo(G56面加工内容GOG90G57 Bo(G57面加工内容M3O(2)子程序080oNl# 24= #522l#25= #5222#26:#5223#2= # 5224N10# 101=2* #2l一#24# 104:2* #23+ #4一# 26 、# 105= #2+ 180N2#524l= # 101#5242= #25#5243= # 104#5244:# 105N20# lll= #2l+ #23一#26# l14= #23+ #24一#2l+ #5# l15= #2+9ON3#526l= # lll#5262= #25#5263= # ll4#5264= # ll5N30# 12l= #21+ #26一#23# 124= #23+ #2l一# 24+ #6# I25= #2—9ON4#528l:# 12l#5282= #25#5283= # 124#5284:# l25N40M99(3)使用说明①本程序用于卧式加工中心工作台旋转后程序原点的自动计算。

②可消除操作者对工件的找正时间,实现无间断加工,提高劳动效率;获得良好的精度,保证产品质量。

③将第一个面的、l,、z轴向的程序原点坐标存入机床工件坐标系存储单元G54中。

④将工作台回转中心X回值向主程序赋值;将工作台回转中心z回值向主程序赋值。

⑤将轴向的程序原点至轴正向边沿的图样尺寸,向主程序.,赋值;将轴向的程序原点至轴负向边沿的图样尺寸,向主程序赋值;工件厚度向,赋值(见图2)。

⑥运行主程序,系统将自动计算(755、(756、(757三个工件坐标系的工件(程序)原点,并存入相应的工件坐标系存储单元。

卧式加工中心与立式加工中心编程上有什么主要区别?注意它的轴不同啊,因为它的主轴一般在Y轴上的啊,而立式的则是在Z轴上啊,所以进刀或退刀需要注意,要不然会撞机的。

用卧式加工中心加工端盖的工艺分析以及编程实例用卧式加工中心加工图1所示的端盖(B面及各孔),试编制加工程序。

根据图纸要求,选择A面为定位基准,用弯板装夹。

加工路线如下:粗铣和精铣B面(选用φ100mm端铣刀T01、T13);粗镗、半精镗和精镗φ60H7孔分别至φ58、φ59.95、φ60H7(选用镗刀T02、T03、T04);钻、扩、铰φ12H8孔(φ3mm中心钻T05、φ10mm钻头T06、φ11.85mm扩孔钻T07、φ12H8铰刀T09);M16螺纹钻孔、攻丝(φ14mm钻头T10、M16机用丝锥T12)。

工件坐标系原点选在φ60H7孔中心上,Z方向零点选在加工表面上,快速进给终点平面选在距离工件表面2mm处平面。

对刀点选在中心孔上方50mm处。

用卧式加工中心加工图1所示的端盖(B面及各孔),试编制加工程序。

根据图纸要求,选择A面为定位基准,用弯板装夹。

加工路线如下:粗铣和精铣B面(选用φ100mm端铣刀T01、T13);粗镗、半精镗和精镗φ60H7孔分别至φ58、φ59.95、φ60H7(选用镗刀T02、T03、T04);钻、扩、铰φ12H8孔(φ3mm中心钻T05、φ10mm钻头T06、φ11.85mm扩孔钻T07、φ12H8铰刀T09);M16螺纹钻孔、攻丝(φ14mm钻头T10、M16机用丝锥T12)。

工件坐标系原点选在φ60H7孔中心上,Z方向零点选在加工表面上,快速进给终点平面选在距离工件表面2mm处平面。

对刀点选在中心孔上方50mm处。

端面零件图加工程序如下:O0001 ;N1 G92 X0 Y0 Z50.0 ;工件坐标系设定N2 T01 M06;换T01号刀具N3 G90 G00 Y0 Z10.0;N4 X-135.0 Y45.0;N5 S300 M03;N6 G43Z0.5 H01 M08;建立长度补偿N7 G01X75. 0 F70;粗铣B面N8 Y-45.0;N9 X-135.0 M09;N10 G00 G49 Z10. 0 M05;取消长度补偿N11 X0 Y0;N12 T13 M06;换T13号刀具N13 X-135.0 Y45.0;N14 G43 Z0 H13 S500 M03;N15 G01 X75.0 F50 M08;精铣B面N16 Y-45.0;N17 X-135.0 M09;N18 G00 G49 Z10.0 M05;N19 X0 Y0;N20 T02 M06;换T02号刀具N21 G43 Z4.0 H02 S400 M03;N22 G98G85 Z-17.0 R2.0 F40;粗镗φ60H7孔N23 G00 G49 Z10.0 M05;N24 X0 Y0;N25 T03 M06;换T03号刀具N26 G43 Z4.0 H03 S450 M03;N27 G98 G85 Z-17.0 R2.0 F50;半精镗φ60H7孔N28 G00 G49 Z10.0 M05;N29 T04 M06;换T04号刀具N30 X0 Y0;N31 G43 Z2.0 H04 S450 M03;N32 G98 G85 Z-17.0 R1.0 F40;精镗φ60H7循环N33 G00 G49 Z10.0 M05;N34 T05 M06;换T05号刀具N35 X60 Y0.0;N36 G43 Z4.0 H05 S1000 M03;N37 G98 G91 G81 Z-5.0 R2.0 F50;固定循环,钻中心孔N38 M98P0005;子程序调用N39 G00 G49 Z10.0 M05;N41 T06 M06;换T06号刀具N42 X60.0 Y0;N43 G43 Z4.0 H06 S600 M03;N44 G99 G81 Z-17.0R2.0 F60;钻孔固定循环N45 M98P0005;子程序调用N46 G00 G49 Z10.0 M05;N47 T07 M06;换T07号刀具N48 X60.0 Y0;N49 G43 Z4.0 H07 S300 M03;N50 G99 G82 Z-5.0 R2.0 P2000 F40;扩孔固定循环N51 M98P0005;子程序调用N52 G49 G00 Z10.0 M05;N54 T09 M06;换T09号刀具N55 X60 Y0;N56 G43 Z4.0 H09 S500 M03;N57 G99G81 Z-17.0 R2.0 F40;铰孔固定循环N58 M98P0005;子程序调用N59 G49 G00 Z10.0 M05;N60 T10 M06;换T10号刀具N61 X0 Y60;N62 G43 Z4.0 H10 S500 M03;N63 G99G81 Z-17.0 R2.0 F40;钻孔固定循环N64 X0 Y-60.0;N65 G49 G00 Z10.0 M05;N66 T11 M06;换T11号刀具N67 X0 Y60;N68 G43 Z4.0 H11 S500 M03;N69 G99G84 Z-17.0 R2.0 F200;攻螺纹固定循环N70 X0 Y-60.0;N71 G00 G49 Z10.0 M05;N72 G28 X0 Y0;N73 M30;O0005;(子程序)N10 X56.57 Y56.57;N20 X-56.57;N30 X-60.0 Y0;N40 X-56.57 Y-56.57;N50 X56.57;N50 M99;卧式加工中心编程指令有用G 代码G00 定位(快速进给)B * G01 直线插补(切削进给)B *G02 圆弧插补/螺旋线(CW)BG03 圆弧插补/螺旋线(CCW)BG04 暂停BG05.1 预读(预先读出多个程序段)BG07.1 圆柱插补OG08 预读控制BG09 准确停止BG10 加工程序参数输入BG11 加工程序参数输入删除BG15 取消极坐标指令BG16 极坐标指令BG17 X&Y平面选择B *G18 Z&X平面选择BG19 Y&Z平面选择BG20 英寸输入BG21 毫米输入BG22 存储行程检查OG23 存储行程检查删除OG27 返回参考点检测BG28 返回参考点BG29 从参考点返回BG30 返回第2.3.4参考点BG31 跳跃功能OG33 螺旋切削OG37 自动刀具长度测量OG39 拐角偏置圆弧插补BG40 刀具径补偿取消B *G41 刀具左侧补偿BG42 刀具右侧补偿BG40.1 法线方向控制取消OG41.1 法线方向控制左侧打开O G42.1 法线方向控制右侧打开O G43 +方向刀具长度补偿BG44 -方向刀具长度补偿BG49 刀具长度补偿取消B *G50 取消比例缩放BG51 比例缩放BG50.1 G指令镜像功能删除BG51.1 G指令镜像功能BG52 局部坐标设定BG53 机床坐标选择BG54 工件坐标系1选择B *G54.1 附加工件坐标系选择B G55 工件坐标系2选择BG56 工件坐标系3选择BG57 工件坐标系4选择BG58 工件坐标系5选择BG59 工件坐标系6选择BM指令M00 程序停止M01 条件程序停止M02 程序结束M03 主轴正转M04 主轴反转M05 主轴停止M06 刀具交换M08 冷却开M09 冷却关M18 主轴定向解除M19 主轴定向M29 刚性攻丝M30 程序结束并返回程序头M98 调用子程序M99 子程序结束返回/重复执行卧式加工中心编程信息由思诚资源网,机床附件首选思诚资源网。