对旋轴流风机反风性能的数值模拟

《基于正交试验法的对旋轴流风机CFD数值模拟分析》

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算流体动力学(CFD)技术的发展,其在工程领域的应用越来越广泛。

对旋轴流风机作为一种重要的通风和排烟设备,其性能的优化对于提高能源利用效率和降低设备运行成本具有重要意义。

正交试验法作为一种常用的实验设计方法,在多个领域中已被证实具有显著的分析和优化效果。

本文将基于正交试验法,利用CFD技术对旋轴流风机进行数值模拟分析,以期为对旋轴流风机的优化设计提供理论依据。

二、对旋轴流风机简介对旋轴流风机主要由风轮、集流器、蜗壳等组成。

风轮是对旋轴流风机的核心部分,其叶片的形状和数量直接影响风机的性能。

集流器的作用是使气流均匀地进入风轮,而蜗壳则用于收集并引导气流。

对旋轴流风机的特点是具有较高的压力系数和效率,适用于低速、中高速等不同风速的场合。

三、正交试验法与CFD数值模拟正交试验法是一种基于数学模型的试验设计方法,其优点在于能够通过有限的试验次数获得全面的数据信息。

在本文中,我们将根据对旋轴流风机的性能参数设计正交试验方案,如风轮叶片的角度、蜗壳的形状等。

通过改变这些参数的组合,我们可以得到一系列的试验方案,从而全面地了解各参数对风机性能的影响。

CFD数值模拟是一种基于计算机技术的流体分析方法,可以实现对旋轴流风机内部流场的可视化分析。

通过建立数学模型,我们可以模拟风机的运行过程,得到风机的压力、速度、温度等分布情况。

将正交试验法与CFD数值模拟相结合,我们可以更准确地分析各参数对风机性能的影响,为优化设计提供依据。

四、数值模拟与分析根据正交试验法设计的试验方案,我们进行了对旋轴流风机的CFD数值模拟。

通过对模拟结果的分析,我们得到了各参数对风机性能的影响规律。

具体而言,我们分析了风轮叶片角度、蜗壳形状等因素对风机压力系数、效率等性能参数的影响。

通过对比不同试验方案的结果,我们可以得出各因素的主次关系和最优组合。

五、结果与讨论通过对模拟结果的分析,我们得到了以下结论:1. 风轮叶片角度对风机性能的影响较大,适当调整叶片角度可以提高风机的压力系数和效率;2. 蜗壳形状对风机性能也有一定影响,合理的蜗壳形状可以更好地引导气流,提高风机的效率;3. 通过正交试验法和CFD数值模拟的结合,我们可以得到各参数的优化组合,为对旋轴流风机的优化设计提供理论依据。

基于数值模拟的对旋风机功率匹配研究

( 山东科技大学 机 电工程系, 泰安 2 10 ) 70 0

St d n p we t h f on r - o a ig f n b s d o u u yo o r ma c a c ta r t t a a e n n mer a i lt n or n i l mu a i c s o WA G T oC N Q n - un ,H N o g c a ,N N o gj n N a ,HE ig g a gZ A G Y n— h oZ A G Y n -i a

成本高, 周期长 。 再就是在设计 中过多地依赖于经验 , 致使产品整 体. 陛能不高, 特别是 由于两级叶轮功率分配不合理引起 的叶片断

裂、 烧毁 电机等事故 , 严重影响安全生产。

设计安装角 卢

分别 为 4 . 。 2 . 。 流不可压缩流动, 6 1和 8 5 。气 6 6

计算中忽略重力对流场的影响。 考虑到前后两级 叶轮与相邻静止 部件之间的相互影响, 确保给定边界条件的准确性 。对于全流场

o tre—ies n — qai u r a s linw s erm do cnr-o t g a. h fa he— m ni a N— eut nanm il i a o a p  ̄ re a ot rt i fn Te d ol S o e c mu t o f a an bsc hrceiiW enso e dte e r neote  ̄ W rdce. ycagn eet — aicaatrt a be w da 咖 mac h / a peit B hnigt s b sc s h n hp f s d h a lhdage td ePoeyMac o one-oan f a acm lhd Tersac a i e l s yo t rpr t frC utrrtig a W co pi e. ee hw y s n s u f h t h t n s s h r

《基于正交试验法的对旋轴流风机CFD数值模拟分析》

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算机技术的发展,计算流体动力学(CFD)已成为研究流体机械内部流动特性的重要手段。

对旋轴流风机作为一种常见的流体机械,其性能的优化对于提高能源利用效率和降低能耗具有重要意义。

本文采用正交试验法,结合CFD数值模拟技术,对某型号对旋轴流风机进行性能分析,以期为风机的优化设计提供参考。

二、正交试验法原理及应用正交试验法是一种多因素优化的试验设计方法,其核心思想是利用正交性选择试验点,通过较少的试验次数获取全面的信息。

在本文中,正交试验法主要用于对旋轴流风机的结构参数和操作条件进行优化设计。

1. 确定试验因素:包括风机叶片角度、叶片间距、转速等关键结构参数和操作条件。

2. 设计正交表:根据试验因素和水平数,设计合适的正交表,确定各组试验的组合方式。

3. CFD数值模拟:根据正交表中的组合,进行CFD数值模拟,获取各组试验的流动特性、压力分布、速度场等数据。

4. 结果分析:通过对CFD模拟结果的分析,找出影响风机性能的关键因素,并确定最优的参数组合。

三、CFD数值模拟方法CFD数值模拟是本文研究的核心手段,通过建立对旋轴流风机的三维流动模型,模拟风机内部流场的运动规律。

1. 建立模型:根据实际风机尺寸和结构,建立三维几何模型。

2. 网格划分:对模型进行网格划分,保证计算的准确性和效率。

3. 设置边界条件和初始条件:根据实际工况,设置风机的入口、出口、固体壁面的边界条件以及初始流场。

4. 求解设置:选择合适的湍流模型和求解算法,进行数值求解。

5. 结果后处理:对求解结果进行后处理,提取流动特性、压力分布、速度场等数据。

四、结果与讨论通过对正交试验法下各组试验的CFD数值模拟结果进行分析,得出以下结论:1. 关键因素分析:通过对各因素的水平变化对风机性能的影响进行分析,找出影响风机性能的关键因素。

2. 优化参数组合:根据正交试验结果和CFD模拟数据,确定最优的参数组合,包括风机叶片角度、叶片间距、转速等。

《2024年基于正交试验法的对旋轴流风机CFD数值模拟分析》范文

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算流体动力学(CFD)技术的不断发展,其在风机设计、优化及性能预测等方面得到了广泛应用。

对旋轴流风机作为一种重要的通风和排烟设备,其性能的准确预测和优化对于提高设备效率和节能减排具有重要意义。

本文采用正交试验法结合CFD数值模拟技术,对某型号对旋轴流风机进行性能分析和优化研究。

二、正交试验法原理正交试验法是一种多因素优化的试验设计方法,通过合理安排试验因素和水平,利用正交表进行试验设计,可以在较少试验次数下获取全面的试验结果。

该方法在风机性能研究方面具有广泛应用,可以有效地降低试验成本,提高研究效率。

三、CFD数值模拟CFD数值模拟是对流体运动进行数值计算和模拟的一种方法。

通过对流场进行网格划分、建立数学模型、设定边界条件和初始条件等步骤,可以获得流场的详细信息,包括速度分布、压力分布、湍流特性等。

这些信息对于风机性能的分析和优化具有重要意义。

四、正交试验设计与CFD数值模拟结合1. 试验因素与水平设计:根据对旋轴流风机的设计参数和性能指标,选取关键因素(如叶片角度、叶片数量、转速等)并设定水平。

2. 正交表生成:利用正交表生成工具,根据试验因素和水平生成正交试验方案。

3. CFD模型建立:根据正交试验方案,建立对旋轴流风机的CFD模型,包括网格划分、数学模型选择等。

4. 边界条件和初始条件设定:根据实际工况,设定边界条件和初始条件。

5. CFD数值模拟:进行CFD数值模拟,获取流场信息。

6. 结果分析:对CFD模拟结果进行分析,得出各因素对风机性能的影响趋势和规律。

五、结果与讨论1. 性能分析:通过对CFD模拟结果的分析,得出各因素对风机性能的影响程度和趋势。

同时,将模拟结果与实际测试结果进行对比,验证模拟的准确性。

2. 优化建议:根据分析结果,提出对旋轴流风机的优化建议,如调整叶片角度、改变叶片数量、优化转速等。

3. 影响因素探讨:进一步探讨影响对旋轴流风机性能的其他因素,如进口气流分布、出口压力等。

《2024年基于正交试验法的对旋轴流风机CFD数值模拟分析》范文

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算流体动力学(CFD)技术的快速发展,其在风力机械、航空、汽车等领域的应用越来越广泛。

对旋轴流风机作为一种高效、低噪声的通风设备,其性能的优化和模拟分析对于提升其应用效果具有重要意义。

本文基于正交试验法,利用CFD技术对旋轴流风机进行数值模拟分析,以期为风机的优化设计提供理论依据。

二、正交试验法简介正交试验法是一种常用的试验设计方法,通过合理的试验点选择和试验组合,可以有效地利用资源并获取试验信息。

该方法可以全面地分析各个因素对试验结果的影响,并且可以分析各因素之间的交互作用。

在对旋轴流风机的数值模拟分析中,我们通过正交试验法来选取合适的模拟参数,以便更准确地反映风机的性能。

三、CFD数值模拟方法CFD数值模拟是通过对流体流动进行数学建模和计算,以模拟流体的运动过程。

对于对旋轴流风机,我们采用CFD技术来模拟其内部流场,分析风机的性能。

在模拟过程中,我们选取合适的湍流模型、边界条件等参数,以获得更准确的模拟结果。

四、正交试验设计与结果分析(一)试验设计在正交试验中,我们选取了叶片角度、转速、进出口尺寸等关键因素作为试验变量。

通过设计合理的试验组合,我们可以全面地分析这些因素对风机性能的影响。

(二)结果分析通过CFD数值模拟,我们得到了各组试验的风机性能数据。

通过对数据的分析,我们可以得出以下结论:1. 叶片角度对风机性能的影响显著。

在一定的转速和进出口尺寸下,适当调整叶片角度可以显著提高风机的性能。

2. 转速对风机性能的影响也很大。

随着转速的提高,风机的风量和压力均有所增加,但过高的转速会导致能耗增加,降低风机的效率。

3. 进出口尺寸对风机性能也有一定影响。

适当的进出口尺寸可以保证风机的顺畅运行,减小阻力损失。

五、结论与展望通过基于正交试验法的对旋轴流风机CFD数值模拟分析,我们得出了一些有价值的结论。

首先,通过调整叶片角度、转速和进出口尺寸等参数,可以有效地优化风机的性能。

《基于正交试验法的对旋轴流风机CFD数值模拟分析》

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算流体动力学(CFD)技术的不断发展,其在工业领域的应用越来越广泛。

对旋轴流风机作为流体输送和能量转换的重要设备,其性能优化对于提高能源利用效率和减少能耗具有重要意义。

正交试验法作为一种多因素、多水平的试验设计方法,在工程优化中具有显著的优势。

本文基于正交试验法,运用CFD 数值模拟技术对旋轴流风机进行性能分析,以期为优化设计提供参考。

二、研究方法1. 正交试验法设计根据对旋轴流风机的结构特点和性能影响因素,选取关键参数作为试验因素,如叶片安装角、转速、进出口宽度等。

利用正交试验法设计不同水平的试验组合,确保各因素之间的相互影响和独立性的平衡。

2. CFD数值模拟采用CFD软件对设计的正交试验组合进行数值模拟,建立对旋轴流风机的三维模型,并设置合理的边界条件和求解参数。

通过求解流体动力学方程,得到各试验组合下的风机性能参数,如流量、压力、效率等。

三、结果与分析1. 数值模拟结果通过CFD数值模拟,得到了各正交试验组合下的对旋轴流风机性能参数。

结果表明,不同试验组合下的风机性能存在明显差异,表明各因素对风机性能的影响显著。

2. 因素影响分析对各试验因素进行独立性和相互影响性的分析,发现叶片安装角对风机性能的影响最为显著,其次是转速和进出口宽度。

此外,各因素之间的相互影响也不容忽视,需要在优化设计中综合考虑。

3. 优化方案提出根据正交试验结果和CFD数值模拟分析,提出针对对旋轴流风机的优化方案。

通过调整叶片安装角、转速、进出口宽度等参数,提高风机的流量、压力和效率。

同时,考虑各因素之间的相互影响,实现整体性能的优化。

四、结论本文基于正交试验法,运用CFD数值模拟技术对旋轴流风机进行性能分析。

通过设计不同水平的正交试验组合,得到各因素对风机性能的影响规律。

结果表明,叶片安装角、转速和进出口宽度等因素对风机性能具有显著影响。

通过对各因素进行独立性和相互影响性的分析,提出针对对旋轴流风机的优化方案。

对旋风机串联特性的数值模拟

对旋风机串联特性的数值模拟陈鱼;王晓林;乔慧丽【摘要】通过数值模拟的方法,得出对旋风机串联系统的性能曲线.分析了对旋风机串联系统的有效性问题及管网阻力特性对串联系统的影响,为对旋风机串联时方案的确定提供了一定的理论依据.【期刊名称】《风机技术》【年(卷),期】2010(000)004【总页数】3页(P18-20)【关键词】对旋风机;串联;数值模拟;有效性【作者】陈鱼;王晓林;乔慧丽【作者单位】煤炭科学研究总院重庆研究院;煤炭科学研究总院重庆研究院;重庆理工大学【正文语种】中文【中图分类】TD441.20 引言当单台风机不能提供所需全压时,通常采用两台或多台风机串联运行以提高全压[1]。

刘晓玲等人[2];试验研究了2台离心风机的串联运行特性;王荣先等人[3]对横流风机串联吸气性能进行试验研究,分析了串联吸气性能以及适于串联的工况条件;关炎芳等人[4]通过试验检测横流与轴流风机串联运行时的临界点,绘制了横流与轴流风机串联临界曲线。

对旋式轴流通风机(简称对旋风机)因其结构紧凑、压头高、流量大具有良好的反风性能等特点被广泛应用于矿山安全通风工程中。

但是,目前对旋风机串联方面的研究还比较少,为了克服选型时的盲目性,本文对同型号不同转速与同转速不同型号对旋风机组成的串联系统进行了数值模拟,从风机本身和管网阻力两个方面对串联系统的有效性进行了分析,为对旋风机串联参数的选择提供依据。

1 数值模拟的实现1.1 计算模型与网格划分对由2台对旋风机组成的串联系统进行数值模拟。

计算区域包括从第一台风机(以下简称为风机I)进口到出口管道出口的所有内流流道空间。

为控制网格质量,对整个计算区域进行了分割,为各区域单独生成合适的网格节点。

这里对整个流场按主要部件划分为4个计算区:风机I、中间连接管道、第2台风机(以下简称为风机II)和出口管道。

其中单台风机又分成4个计算区域:集流器、叶轮I、叶轮II和扩压段。

1.2 计算方法计算中采用SEGREGATED隐式算法求解Reynolds时均N-S方程,流场当作定常处理,压力-速度耦合采用SIMPLEC算法,工质为空气,壁面采用无滑移边界条件,近壁区域采用标准壁面函数,湍流模型采用Realizable k-ε模型,湍动能、湍流耗散项、动量方程都采用二阶迎风格式进行离散处理[5]。

《基于正交试验法的对旋轴流风机CFD数值模拟分析》

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算流体动力学(CFD)技术的发展,对旋轴流风机的数值模拟已成为风力机械领域的重要研究内容。

对旋轴流风机作为高效、低噪音的风机类型,其性能的优化与改进对于提高风力发电效率、降低能耗具有重要意义。

本文采用正交试验法,结合CFD技术,对旋轴流风机进行数值模拟分析,旨在为风机的优化设计提供理论依据。

二、正交试验法原理正交试验法是一种通过设计多因素、多水平的试验方案,利用正交性从全面试验中挑选出部分代表性强的点进行试验,以达到既全面又省时的目的的方法。

该方法能够有效地分析和确定各因素对结果的影响程度,以及找出最佳参数组合。

三、CFD数值模拟方法CFD是一种通过计算机模拟流体流动的技术,它可以实现对复杂流场的可视化分析,以及对流场内物理量的定量描述。

本文利用CFD软件,采用k-ε湍流模型,对旋轴流风机进行三维数值模拟。

四、正交试验设计与数值模拟本文采用正交试验法,设计了包括风机转速、叶片安装角度、叶片数等关键参数的试验方案。

针对每个参数组合,进行CFD数值模拟,得到各工况下的流场分布、压力分布、速度分布等数据。

五、结果分析(一)流场分析通过对各工况下的流场进行分析,可以发现,风机的转速、叶片安装角度和叶片数对流场分布有显著影响。

合理的参数组合可以改善流场的均匀性,降低涡流和湍流强度,从而提高风机的运行效率。

(二)性能分析根据CFD模拟结果,可以得出各工况下的风机性能曲线,包括风量、风压、效率等参数。

通过对性能曲线的分析,可以找出最佳的性能参数组合,为风机的优化设计提供依据。

(三)正交试验结果分析利用正交试验法的极差分析和方差分析等方法,可以确定各因素对风机性能的影响程度。

通过对极差和方差的分析,可以找出主要影响因素和次要影响因素,为风机的优化设计提供指导。

六、结论本文采用正交试验法结合CFD技术,对旋轴流风机进行了数值模拟分析。

通过对流场和性能的分析,得出了各工况下的风机性能参数及最佳参数组合。

《基于正交试验法的对旋轴流风机CFD数值模拟分析》

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算机技术的发展,CFD(计算流体动力学)数值模拟在风机设计、优化及性能预测等方面发挥着越来越重要的作用。

对旋轴流风机作为一种重要的通风和排风设备,其性能的准确预测和优化设计对于提高设备效率和节能减排具有重要意义。

本文采用正交试验法,结合CFD数值模拟技术,对旋轴流风机进行性能分析和优化设计。

二、正交试验法原理正交试验法是一种多因素优化的试验设计方法,通过合理安排少数典型试验点,能够找出多因素的最佳组合。

该方法通过正交表来安排试验,具有均衡分散性和整齐可比性等特点,适用于多变量、多水平的复杂系统。

三、对旋轴流风机CFD数值模拟本部分将对旋轴流风机进行三维建模,并利用CFD软件进行数值模拟。

首先,建立对旋轴流风机的三维模型,并对其进行网格划分。

其次,根据实际工况设定边界条件和流动参数。

最后,通过求解器进行数值模拟,得到风机的性能参数和流场分布。

四、正交试验设计与分析本部分将采用正交试验法,对影响对旋轴流风机性能的多个因素进行试验设计。

这些因素可能包括叶片角度、叶片数量、转速等。

通过合理安排这些因素的水平和组合,形成多个试验方案。

然后,利用CFD数值模拟技术对每个试验方案进行模拟分析,得到各方案的性能参数和流场分布。

五、结果与讨论根据正交试验结果,我们可以得到各因素对旋轴流风机性能的影响规律。

通过极差分析、方差分析等方法,可以确定各因素的主次关系和最佳水平组合。

此外,我们还可以通过对比模拟得到的性能参数和流场分布,评估各试验方案的优劣。

最后,根据分析结果,提出对旋轴流风机的优化设计方案。

六、结论本文采用正交试验法结合CFD数值模拟技术,对旋轴流风机进行了性能分析和优化设计。

通过正交试验设计,我们得到了各因素对旋轴流风机性能的影响规律,确定了最佳的水平组合。

同时,通过CFD数值模拟,我们得到了风机的性能参数和流场分布,为风机的优化设计提供了依据。

对旋风机性能数值仿真与实验对比

对旋风机性能数值仿真与实验对比摘要:为了研究对旋风机建模对其性能影响,依据流体力学理论,采用3D激光扫描技术,对FBD5.0/2×7.5型号对旋式轴流风机叶轮叶片进行逆向建模,运用软件,建立了风机整体模型,并给出了流体场计算结果,对风机内部流场进行数值模拟并通过风管式实验装置对风机进行实验。

验证了建模准确。

结果表明,对对旋式轴流风机叶轮逆向建模,建模快速,模型准确,仿真数值结果与实验数据进行对比分析,仿真计算可行。

为对旋风机建模提供了新的方法,提高了风机设计的精确度。

关键词:对旋风机;3D激光扫描法;数值模拟;实验数据;性能影响中图分类号:TH432.1 文献标志码:A 文章编号:1007-2683(2015)06-0054-050 引言随着对旋风机被广泛地采用于煤矿、船舶和隧道掘进等领域,人们对风机的性能有了更高的要求,进而对风机设计的准确度提出了更高的要求。

早期风机的设计都是采用近似公式进行设计,再通过实验获取样机的具体性能参数,设计周期长,人力物力耗量大。

20世纪90年代,CFD(computationalfluid dynam-ics)数值分析被用于对旋风机流场特性研究。

国外研究人员使用CFD数值模拟技术对对旋风机内部流体流动、两级叶轮转速比、两级叶轮间距、叶顶间隙等问题进行了大量的科学研究,国内的研究人员利用fluent软件对对旋风机的气动性能、两级叶轮的匹配情况、稳态情况进行了分析研究。

随着CFD技术在网格划分、湍流模型、数值算法等方面的不断完善,CFD数值模拟成为分析流体机械不可或缺的一种方法。

然而,数值仿真的准确性依赖于模型的准确,而这其中更关键的是叶轮叶片的建模。

以往对旋风机的叶轮建模,都是运用Solid。

Works软件与fluent软件的前处理gambit进行建模,运用此方法建模,需要风机叶轮叶片的数据参数,然而这些参数不易获得,因此叶轮建模费时费力,且精度不易保证。

《2024年基于正交试验法的对旋轴流风机CFD数值模拟分析》范文

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算流体动力学(CFD)技术的不断发展,其在各种工业设备中发挥着越来越重要的作用。

其中,对旋轴流风机作为一种广泛使用的流体机械设备,其性能分析和优化成为研究热点。

正交试验法作为一种高效、系统的试验设计方法,能有效地降低分析的复杂性并提高分析的效率。

因此,本文采用正交试验法对旋轴流风机进行CFD数值模拟分析,旨在优化其性能,提高工作效率。

二、方法与理论1. 正交试验法:正交试验设计是一种利用正交性进行多因素、多水平优化的方法,能通过有限的试验次数找到最佳条件。

在本文中,我们选择了几种重要的因素作为正交试验的参数,包括叶轮的旋转速度、叶轮间的间距、以及进气口和出气口的大小等。

2. CFD数值模拟:通过使用CFD软件,我们可以模拟对旋轴流风机的内部流场,从而得到其性能参数。

这种方法可以有效地预测风机的性能,并对其进行优化。

三、正交试验设计与结果根据正交试验法,我们设计了多组试验,每组试验改变上述提到的几个关键参数。

然后,我们使用CFD软件对每组试验进行模拟,得到各组的性能参数。

表1:正交试验设计与结果(这里可以插入一个表格,展示各组试验的参数和对应的性能参数)四、结果分析根据表1的结果,我们可以看到各组试验的性能参数有很大的差异。

通过对比和分析这些数据,我们可以找出最佳的一组参数。

此外,我们还可以使用极差分析和方差分析等方法,进一步了解各因素对风机性能的影响程度。

图1:各因素对风机性能的影响程度图(这里可以插入一个图表,展示各因素对风机性能的影响程度)从图1中我们可以看到,叶轮的旋转速度、叶轮间的间距以及进气口和出气口的大小等因素都对风机的性能有显著影响。

其中,叶轮的旋转速度对风机性能的影响最大,其次是叶轮间的间距和进气口大小。

因此,在优化风机的性能时,我们需要重点考虑这些因素。

五、结论通过基于正交试验法的CFD数值模拟分析,我们得到了对旋轴流风机的最佳参数组合。

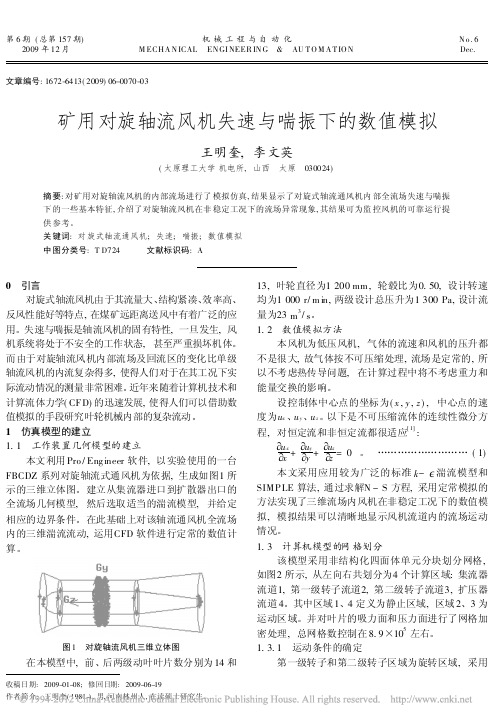

5矿用对旋轴流风机失速与喘振下的数值模拟

第6期(总第157期)2009年12月机械工程与自动化M ECHA N ICAL EN GI NEER IN G & AU T O M A T IO N N o.6Dec.文章编号:1672-6413(2009)06-0070-03矿用对旋轴流风机失速与喘振下的数值模拟王明奎,李文英(太原理工大学机电所,山西 太原 030024)摘要:对矿用对旋轴流风机的内部流场进行了模拟仿真,结果显示了对旋式轴流通风机内部全流场失速与喘振下的一些基本特征,介绍了对旋轴流风机在非稳定工况下的流场异常现象,其结果可为监控风机的可靠运行提供参考。

关键词:对旋式轴流通风机;失速;喘振;数值模拟中图分类号:T D724 文献标识码:A收稿日期:2009-01-08;修回日期:2009-06-19作者简介:王明奎(1981-),男,河南林州人,在读硕士研究生。

0 引言对旋式轴流风机由于其流量大、结构紧凑、效率高、反风性能好等特点,在煤矿远距离送风中有着广泛的应用。

失速与喘振是轴流风机的固有特性,一旦发生,风机系统将处于不安全的工作状态,甚至严重损坏机体。

而由于对旋轴流风机内部流场及回流区的变化比单级轴流风机的内流复杂得多,使得人们对于在其工况下实际流动情况的测量非常困难。

近年来随着计算机技术和计算流体力学(CFD)的迅速发展,使得人们可以借助数值模拟的手段研究叶轮机械内部的复杂流动。

1 仿真模型的建立1.1 工作装置几何模型的建立本文利用Pro /Eng ineer 软件,以实验使用的一台FBCDZ 系列对旋轴流式通风机为依据,生成如图1所示的三维立体图。

建立从集流器进口到扩散器出口的全流场几何模型,然后选取适当的湍流模型,并给定相应的边界条件。

在此基础上对该轴流通风机全流场内的三维湍流流动,运用CFD 软件进行定常的数值计算。

图1 对旋轴流风机三维立体图在本模型中,前、后两级动叶叶片数分别为14和13,叶轮直径为1200mm ,轮毂比为0.50,设计转速均为1000r/m in,两级设计总压升为1300Pa,设计流量为23m 3/s 。

《2024年基于正交试验法的对旋轴流风机CFD数值模拟分析》范文

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言对旋轴流风机是工业领域中常见的设备之一,广泛应用于电力、矿山、隧道等通风换气场合。

为了提高对旋轴流风机的性能,对其进行深入研究具有重要的工程价值。

近年来,随着计算机技术的发展,计算流体动力学(CFD)方法被广泛应用于流体机械的设计与优化。

本文将采用正交试验法结合CFD数值模拟技术,对旋轴流风机进行详细的分析。

二、正交试验法简介正交试验法是一种高效、科学的试验设计方法,能够通过对部分因子和组合的设计和筛选,在较短的时间内完成大量试验数据的获取,以了解各种因子及其交互作用对目标的影响。

正交试验法的优势在于能够合理控制变量数量和数量级别,并通过有限的数据得出可靠且准确的结论。

三、旋轴流风机模型及数值模拟设置本研究选择一个典型的对旋轴流风机模型进行数值模拟分析。

模型几何结构复杂度适中,具备较为完善的流体域结构和边角设计。

基于所建立的三维模型,使用商业CFD软件进行模拟计算。

具体参数设定包括流体的物理属性、边界条件、网格划分等。

四、正交试验设计根据对旋轴流风机的特点及影响因素,设计正交试验方案。

选取影响风机性能的关键参数,如转速、叶片角度、叶片间距等作为试验因子,并设定合适的水平数。

通过正交表安排试验方案,确保各因子及其交互作用的全面性。

五、CFD数值模拟与分析根据正交试验方案进行CFD数值模拟计算。

通过求解流体动力学方程,得到不同工况下风机内部的流场分布、压力分布及性能参数等信息。

分析各因子及其交互作用对风机性能的影响,并得出各因子的最优水平组合。

同时,对模拟结果进行误差分析,确保结果的可靠性。

六、结果与讨论根据CFD数值模拟结果,分析各因子对旋轴流风机性能的影响程度及趋势。

通过绘制图表、曲线等直观展示结果,使得分析更加便捷。

此外,将模拟结果与实际运行数据进行对比,验证模拟结果的准确性。

在此基础上,讨论优化风机的可能途径和方法,为实际工程应用提供指导。

《基于正交试验法的对旋轴流风机CFD数值模拟分析》范文

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算流体动力学(CFD)技术的不断发展,其在工业领域的应用越来越广泛。

对旋轴流风机作为流体输送和能量转换的重要设备,其性能的优化和改进对于提高系统效率和节能减排具有重要意义。

本文基于正交试验法,利用CFD数值模拟技术对旋轴流风机进行性能分析和优化设计。

二、正交试验法原理正交试验法是一种多因素优化的试验设计方法,通过正交表安排试验,能够用较少的试验次数,找出多个因素中最重要的因素及其最佳水平组合。

在本文中,正交试验法被用于对旋轴流风机的设计参数进行优化,包括叶片角度、叶片数量、转速等。

三、CFD数值模拟方法CFD数值模拟是一种通过计算机模拟流体流动、传热等物理现象的方法。

在本文中,CFD数值模拟技术被用于对旋轴流风机的性能进行预测和分析。

通过建立风机的三维模型,设置合理的边界条件和物理参数,以及选择合适的湍流模型和求解算法,可以获得风机内部流场的详细信息。

四、试验设计与结果分析1. 试验设计根据正交试验法原理,我们设计了多组不同参数组合的对旋轴流风机模型,包括不同的叶片角度、叶片数量和转速等。

然后利用CFD数值模拟技术对这些模型进行性能预测。

2. 结果分析通过对各组模型的性能预测结果进行分析,我们发现:叶片角度和叶片数量是对旋轴流风机性能的主要影响因素,而转速的影响相对较小。

在一定的转速范围内,适当增加叶片数量和调整叶片角度可以显著提高风机的性能。

此外,我们还发现,在特定的参数组合下,风机的内部流场存在明显的优化空间。

五、优化设计与验证1. 优化设计根据正交试验法和CFD数值模拟的结果,我们提出了一种优化设计方案。

该方案通过调整叶片角度和叶片数量,以及优化内部流场,显著提高了对旋轴流风机的性能。

2. 验证为了验证优化设计方案的可行性,我们制造了一台优化后的对旋轴流风机样机,并在实际工况下进行了性能测试。

测试结果表明,优化后的风机性能得到了显著提高,达到了预期的优化目标。

《基于正交试验法的对旋轴流风机CFD数值模拟分析》范文

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算流体动力学(CFD)技术的不断发展,其在工业领域的应用越来越广泛。

对旋轴流风机作为流体输送和能量转换的重要设备,其性能的优化和改进对于提高系统效率和节能减排具有重要意义。

本文基于正交试验法,利用CFD数值模拟技术对旋轴流风机进行性能分析和优化研究。

二、正交试验法简介正交试验法是一种常用的多因素优化方法,通过设计正交试验表,合理安排试验因素和水平,能够有效地找出各因素之间的最优组合。

在对旋轴流风机的性能研究中,我们将风机的转速、叶片角度、叶片间距等作为试验因素,通过正交试验法,找出各因素之间的最优组合,以实现风机性能的最优化。

三、CFD数值模拟技术CFD数值模拟技术是通过计算机模拟流体在空间中的运动过程,从而得到流体的速度、压力、温度等物理量的分布情况。

在对旋轴流风机的性能研究中,我们采用CFD数值模拟技术对风机的内部流场进行模拟分析,以了解风机的性能特点及优化方向。

四、基于正交试验法的对旋轴流风机CFD数值模拟分析1. 模型建立与网格划分根据对旋轴流风机的实际结构,建立三维模型,并进行网格划分。

网格的质量直接影响到CFD数值模拟的精度和计算效率,因此我们采用合适的网格划分方法,确保网格的质量和计算效率。

2. 边界条件与求解设置根据实际工作条件,设置边界条件和求解参数。

包括进口和出口的流速、温度、压力等参数,以及湍流模型、求解器等设置。

3. 正交试验设计与分析根据正交试验法,设计不同的试验方案,包括不同的转速、叶片角度和叶片间距组合。

然后利用CFD数值模拟技术对每个方案进行模拟分析,得到各方案的性能参数,如风量、风压、效率等。

4. 结果分析与优化对各方案的模拟结果进行分析和比较,找出各因素之间的最优组合。

同时,结合实际工作条件和需求,对风机进行进一步的优化设计。

五、结论通过基于正交试验法的对旋轴流风机CFD数值模拟分析,我们得到了各因素之间的最优组合,以及风机的性能特点和优化方向。

《2024年基于正交试验法的对旋轴流风机CFD数值模拟分析》范文

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算机技术的发展,CFD(计算流体动力学)技术在对旋轴流风机设计中的应用日益广泛。

通过CFD技术,可以对风机内部的流体运动进行精细的模拟与分析,以获得优化设计的重要依据。

然而,在CFD模拟过程中,其参数选择、模型构建等问题常常是研究者关注的重点。

正交试验法作为一种高效、系统的试验设计方法,被广泛应用于多个领域。

本文旨在通过正交试验法,对旋轴流风机进行CFD数值模拟分析,以期为风机的优化设计提供理论支持。

二、正交试验法原理及实施正交试验法是一种基于数理统计的试验设计方法,它能够通过较少的试验次数,找出影响试验结果的主要因素及其交互作用。

在旋轴流风机的CFD数值模拟中,我们可以通过正交试验法,设计一系列的模拟试验,以研究不同参数对风机性能的影响。

实施正交试验法时,首先需要确定试验的目标和参数。

在旋轴流风机的CFD模拟中,我们可能关注的参数包括风机的转速、叶片角度、叶片数量等。

然后,根据正交试验法的原则,设计出一套合理的试验方案。

这套方案应该能够涵盖我们关注的参数,并且能够在较少的试验次数中找出主要的影响因素。

三、CFD数值模拟分析在确定了正交试验方案后,我们利用CFD技术进行数值模拟分析。

在模拟过程中,我们需要建立合理的计算模型,设定适当的边界条件和初始条件。

然后,通过求解流体动力学方程,得到风机内部流场的详细信息。

通过对模拟结果的分析,我们可以得到各个参数对风机性能的影响情况。

例如,我们可以通过分析流场的速度分布、压力分布等,来研究转速、叶片角度等因素对风机性能的影响。

此外,我们还可以通过分析模拟结果中的噪声、振动等数据,来评估风机的运行稳定性。

四、结果与讨论通过对正交试验法的CFD数值模拟结果的分析,我们可以得出以下结论:1. 转速是影响旋轴流风机性能的主要因素之一。

随着转速的增加,风机的流量和压力均有所增加,但同时也会带来噪声和振动的增加。

《2024年矿用对旋轴流风机的流场仿真分析研究》范文

《矿用对旋轴流风机的流场仿真分析研究》篇一一、引言随着煤炭开采深度的增加,对矿井通风设备的需求与日俱增。

矿用对旋轴流风机作为矿井通风系统的重要组成部分,其性能的优劣直接关系到矿井的安全生产和工人的生命安全。

因此,对矿用对旋轴流风机的流场仿真分析研究显得尤为重要。

本文旨在通过对矿用对旋轴流风机的流场仿真分析,探讨其内部流场的分布特性及性能特点,为风机的优化设计和安全运行提供理论依据。

二、矿用对旋轴流风机概述矿用对旋轴流风机是一种采用双进风方式设计的通风设备,其工作原理是通过双轴驱动,使得风机的叶轮产生旋转运动,从而实现空气的吸入、压缩和排出。

由于其具有结构紧凑、通风效率高、噪音低等优点,被广泛应用于煤炭、金属矿山等地下工程的通风系统。

三、流场仿真分析方法流场仿真分析是通过对流体力学理论及数学模型的应用,模拟风机的实际工作状态,进而研究风机内部流场的分布规律。

本文采用数值模拟方法,运用专业的计算流体动力学软件进行矿用对旋轴流风机的三维流场仿真分析。

具体步骤包括:建立风机模型、设定边界条件、划分网格、求解方程和结果分析等。

四、仿真结果分析1. 内部流场分布特性通过对矿用对旋轴流风机进行三维流场仿真分析,可以清晰地看到风机内部流场的分布情况。

在风机的工作区域内,空气流动呈现出明显的轴向流动和旋转流动的特点。

此外,风机的叶轮附近形成了明显的速度梯度,速度随着与叶轮的距离的增加而逐渐降低。

在叶轮的背风面,存在着一定程度的涡旋区,但总体来说,风机的内部流场分布较为均匀。

2. 性能特点分析通过对仿真结果的分析,可以得出矿用对旋轴流风机的性能特点。

首先,该类风机具有较高的通风效率,能够有效地将新鲜空气引入矿井,并将污浊空气排出;其次,风机的噪音水平较低,对工人的健康和环境的影响较小;最后,风机的结构紧凑,占用空间小,为矿井的布局提供了便利。

五、结论通过对矿用对旋轴流风机进行流场仿真分析,本文得出以下结论:1. 矿用对旋轴流风机内部流场分布均匀,具有良好的通风效果;2. 风机具有较高的通风效率和较低的噪音水平,符合矿井安全生产的要求;3. 通过对仿真结果的分析,可以为风机的优化设计和安全运行提供理论依据;4. 未来可以进一步研究风机的优化设计方案,以提高其性能和降低能耗。

《基于正交试验法的对旋轴流风机CFD数值模拟分析》范文

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算机技术的发展,CFD(计算流体动力学)技术在对旋轴流风机设计中的应用日益广泛。

对旋轴流风机广泛应用于通风、排烟、工业制造等众多领域,因此其性能分析具有极其重要的价值。

正交试验法是一种基于数学原理和统计技术的实验设计方法,可以有效地处理多因素多水平的问题。

本文旨在利用正交试验法对旋轴流风机进行CFD数值模拟分析,以探索其内部流场特性和优化设计方案。

二、CFD技术及其在对旋轴流风机中的应用CFD是一种用于模拟和分析复杂流体运动现象的技术,可以提供详细的流场信息。

在风机设计领域,CFD技术的应用为分析流场的复杂性提供了可能。

对于对旋轴流风机,其特殊的结构设计和运行模式导致其内部流场极为复杂,传统的理论分析和试验测试往往难以完全描述其性能。

而CFD数值模拟能够弥补这一缺陷,通过计算流体力学来获取流场数据。

三、正交试验法简介正交试验法是一种以最小数量的试验获取最佳信息的设计方法。

在风机设计中,正交试验法可以有效地处理多因素多水平的问题,如风机的转速、叶片的形状、叶片的安装角度等。

通过正交试验法,可以快速地找出各因素对风机性能的影响程度,并确定最优的参数组合。

四、基于正交试验法的对旋轴流风机CFD数值模拟分析(一)模型建立首先,根据对旋轴流风机的实际结构建立几何模型,并将其导入到CFD软件中。

其次,选择适当的湍流模型,设置合适的边界条件等。

最后,运用正交试验法设计多个模拟方案,并执行数值模拟分析。

(二)模拟方案的设计与实施采用正交试验法设计多个模拟方案,包括不同的转速、叶片形状和安装角度等。

在每个方案中,通过CFD软件进行数值模拟分析,获取详细的流场信息。

(三)结果分析对每个模拟方案的结果进行分析,包括风机的压力、速度、涡量等参数的分布情况。

通过对比不同方案的结果,找出各因素对风机性能的影响程度,并确定最优的参数组合。

此外,还可以通过分析流场的涡量分布和湍流强度等来研究风机的运行特性。

《基于正交试验法的对旋轴流风机CFD数值模拟分析》范文

《基于正交试验法的对旋轴流风机CFD数值模拟分析》篇一一、引言随着计算流体动力学(CFD)技术的不断发展,其在风机设计、优化及性能预测等领域的应用日益广泛。

对旋轴流风机作为一种重要的通风和排烟设备,其性能的准确预测和优化对于提高设备的能效、降低能耗具有重要意义。

本文基于正交试验法,利用CFD数值模拟技术对某型号对旋轴流风机进行性能分析,旨在为风机的优化设计提供理论依据。

二、正交试验法原理正交试验法是一种多因素优化的试验设计方法,通过合理安排少量试验,能够全面反映各因素对试验结果的影响。

该方法能够在较短时间内获得多组数据,并对各因素进行显著性分析,为寻找最优组合提供依据。

本文将正交试验法应用于对旋轴流风机的CFD数值模拟中,以探究各参数对风机性能的影响。

三、CFD数值模拟方法CFD数值模拟是通过对流体流动进行数值计算,以获得流场中各物理量的分布和变化规律。

本文采用ANSYS Fluent软件进行CFD模拟,通过对风机进行三维建模、网格划分、边界条件设定、求解及后处理等步骤,实现对旋轴流风机内部流场的模拟和分析。

四、正交试验设计及模拟过程根据对旋轴流风机的结构特点和性能要求,选取叶片安装角、叶片数、转速等参数作为正交试验的因素。

针对每个因素设计若干水平,利用正交表安排试验。

在ANSYS Fluent中进行CFD模拟,获取各组试验下的风机性能参数,如风量、风压、效率等。

五、结果分析1. 数据分析:将CFD模拟结果整理成表格形式,包括各因素的水平、对应的风机性能参数等。

通过极差分析、方差分析等方法,探究各因素对风机性能的影响程度。

2. 显著性分析:根据方差分析结果,判断各因素对风机性能的显著性。

显著性较高的因素对风机性能影响较大,应优先考虑在优化设计中进行调整。

3. 优化方案设计:根据正交试验结果,确定各因素的较优水平组合,提出对旋轴流风机的优化设计方案。

同时,结合CFD模拟结果,验证优化方案的可行性。