旋转超声波+磨削

超声波加工技术论文

超声波加工技术论文超声波加工是利用工具断面的超声振动,通过磨料悬浮液加工脆硬材料的一种成型方法。

这是店铺为大家整理的超声波加工技术论文,仅供参考!超声波加工技术论文篇一超声加工的应用及发展摘要:陶瓷、光学玻璃、功能晶体、金刚石、宝石和先进复合材料等具有优越的物理、化学和机械性能,在航空、航天、军工、电子、汽车和生物工程等领域正得到越来越广泛的应用,并且其应用还在不断向新的领域扩展。

与此同时,人们开始探索特种加工方式来加工这些难加工材料。

超声加工技术就是在此背景下发展起来的,实践证明,它是加工上述难加工硬脆材料的高效和经济有效的方法之一。

超声技术在工业中的应用开始于20世纪10~20年代,它是以经典声学理论为基础,同时结合电子技术、计量技术、机械振动和材料学等学科领域的成就发展起来的一门综合技术。

超声技术的应用可划分为功率超声和检测超声两大领域。

其中,功率超声是利用超声振动形成的能量使物质的一些物理、化学和生物特性或状态发生改变,或者使这种状态改变加快的一门技术。

功率超声在机械加工方面的应用,按其加工工艺特征大致分为2类,一类是带磨料的超声磨料加工(包括游离磨料和固结磨料),另一类是采用切削刀具与其他加工方法相结合形成的超声复合加工。

关键词:超生加工发展特点及优势应用潜能一、超声加工技术的发展1927年,美国物理学家伍德和卢米斯最早作了超声加工试验,利用超声振动对玻璃板进行雕刻和快速钻孔。

但当时超声加工并未应用到工业上,直到大约1940年在文献上第一次出现超声加工(USM-Ultrasonic Machining)工艺技术描述以后,超声加工才吸引了大家的注意,并且逐渐融入到其他的工业领域。

1951年,科恩研制了第一台实用的超声加工机,为超声加工技术的发展奠定了基础。

USM提供了比常规机械加工技术更多的优点。

例如,导电和非导电材料它都可以加工,并且加工复杂的三维轮廓也可以像简单形状那样快速。

此外,超声加工过程不会产生有害的热区域,同时也不会在工件表面带来化学/ 电气变化,而且加工时在工件表面上所产生的有压缩力的残余应力可以增加被加工零件的高周期性疲劳强度。

旋转超声加工技术简介

1旋转超声加工技术简介随着科学技术的发展,硬质合金、钛合金、耐热钢、淬硬钢、金刚石、石英以及钨、硅等各种金属和非金属硬脆材料在现代工业中的应用范围越来越广,尤其是在航空航天、兵器装备、汽车制造等领域,硬脆性材料的出现为产品向高速度、耐高温、高压等方向的发展提供了广阔的空间。

例如,近年来陶瓷常被用于制作叶轮、义齿、人造髋关节球、切削刀具和燃料腔体;硬质合金和淬硬钢被广泛用于工模具的制造;玻璃陶瓷可用于制造车用反光镜;碳纤维可用于制作汽车上的刹车片等等。

然而,由于硬脆材料本身的硬度高、脆性大,因此对它们的加工一直非常困难,尤其是当工件形状复杂,精度、表面粗超度要求较高时,传统加工方法很难实现预期的效果,甚至某些工件的加工费用可达到总成本的90%。

直到上世纪六十年代,旋转超声加工(Rotary UltrasonicMachining,RUM)技术才产生并逐渐应用到硬脆材料加工。

作为传统磨削加工和超声加工(Ultrasonic Machining,USM)的结合体,旋转超声磨削集成了二者的优点。

在随机床主轴旋转的同时,刀具还参与了沿主轴轴向的高速振动,这使得刀具中的磨粒(一般为金刚石颗粒)在静载荷、超声振动和主轴旋转的共同作用下不断冲击、滑擦被加工表面,从而将被加工材料粉碎成很多微小的颗粒,促进了加工的进展。

多年来,人们一直致力于改进和完善超声加工技术与设备。

通过不懈的努力,加工效率已经得到了明显提高,适用的加工领域也在不断扩大,但是它仍存在着许多缺陷需要改进。

2 旋转超声加工国内外发展现状到目前为止,英、美、苏、法、日、中等国家己对旋转超声加工方法作了一些研究,包括设备研制和工艺研究[1-4]。

英国Kerry超声公司研制生产了“Sonicmill”落地式旋转超声加工机。

前苏联莫斯科航空工艺研究所在20 世纪60 年代就生产出带磨料的超声波钻孔机床。

法国Extrude Hone 公司生产销售SoneX 型旋转超声加工机。

数控旋转超声加工的工艺试验

一

浮 琶 磨 泵 图 控转声…~ 液 , 输… … … 加 的理 通 过料 1数旋超 原 … ~工 、 一

送进 入加 工 区 , 由于工具 具有旋 转 运动 , 料 能 比较 磨 容易 地进 入加 工 区 , 而且 能 较 均 匀地 分 布 在 工件 被 加工 区域 。 因此 , 以认 为旋 转 超 声 加 工 的材 料 去 可 除是 以下 3种 过程综 合作 用 的结果 。 1 )冲击 作 用 。工 具 头 在 垂 直 于加 工 表 面 的方 向上作 超声 振动 , 使 磨 料 颗粒 以很 大 的 速度 和 加 迫 研 究 。

收 稿 日期 :0 7 7 2 2 0 年 月 2日

责 任编辑

周 守清

《 技术 新工 艺》・机械 加工 艺与装 备 新

2 0 年 第 1 期 07 1

・4 ・ 3

维普资讯

3 )空化 作用 。工具 头做 高频 振 动 , 磨料 悬 浮 使 液产生 空化作 用 , 剧 了磨 粒对 工 件 材料 的冲 击 破 加

料 , 切 割断 面 光洁 、 齐 , 火 花 、 热变 形 , 一 且 整 无 无 是

作者简介 : 张东 速 ( 98 ) 男 , 士 研 究 生 , 事 机 械 设 计 、 15一 , 博 从

种 新 型 的冷 切 割设 备 。该 设备 在 机 械 、 建材 、 油 、 石

化工 、 军事等 行业部 门具 有广 阔 的应 用前 景 。

2 )磨 蚀作 用 。工 具 的旋 转 运 动 带 动 磨 粒 做 旋

种 是采用 固着 磨粒 ( 即金 刚石 砂轮 ) 的旋 转超声 波

加工 , 目前应 用较 多 , 固着磨粒 工具 的制 作需 要烧 但

旋转超声加工振动系统的研究

旋转超声加工振动系统的研究近年来,随着制造业的发展和技术的进步,超声加工作为一种新型的金属加工方法,受到了广泛的关注和研究。

旋转超声加工振动系统作为超声加工的一种变体,具有独特的优势和应用潜力。

本文将对旋转超声加工振动系统的研究进行探讨。

首先,我们需要了解旋转超声加工振动系统的基本原理。

旋转超声加工振动系统是在超声加工的基础上,引入旋转运动来增加加工过程中的能量传递效率。

在该系统中,工件被固定在旋转台上,超声振动器通过旋转台向工件施加旋转和振动力。

这种旋转振动力能够使材料表面产生剪切应力,从而实现高效的金属加工。

旋转超声加工振动系统具有几个显著的优点。

首先,由于旋转振动力的引入,系统能够实现更高的加工速度和更大的加工深度。

其次,旋转振动力能够增加材料表面的塑性变形,改善加工表面的质量和光洁度。

此外,旋转超声加工振动系统还可以有效地改善材料的力学性能和耐磨性,提高材料的综合性能。

在旋转超声加工振动系统的研究中,有几个关键问题需要解决。

首先是振动力的设计和优化。

旋转超声加工振动系统的振动力需要同时满足旋转和振动的要求,而且需要具备足够的能量传递效率。

其次是旋转台的设计和制造。

旋转台需要具备足够的刚性和稳定性,以确保加工过程中的准确性和稳定性。

最后是加工参数的选择和优化。

加工参数的选择将直接影响到加工质量和效率,需要进行合理的优化和控制。

旋转超声加工振动系统具有广泛的应用潜力。

在航空航天、汽车制造、电子设备等领域,旋转超声加工振动系统可以用于加工各种金属材料,如铝合金、钛合金等。

通过优化系统设计和加工参数,旋转超声加工振动系统可以实现更高效、更精确的金属加工,满足不同行业对零件加工质量和效率的要求。

总之,旋转超声加工振动系统作为一种新型的金属加工方法,具有独特的优势和应用潜力。

通过对其基本原理和关键问题的研究,可以进一步推动其在制造业中的应用和发展,为金属加工领域带来更多的创新和进步。

超声磨削装置结构设计

超声磨削装置摘要带有旋转的超声磨削加工是在原有机械加工磨削的根本原理上,将超声加工的振动和磨削器械混合到一起的新型式加工的方法。

该方式保存了原有机械磨削的某些好的特点,有了超声振动的参与,能极大地提升加工时的工作效率,更能对难加工材料磨削表面质量有所改善。

这篇论文的意义是研究出旋转超声磨削装置结构,使用这个装置从事一些加工实验。

全文主要内容概括如下:探讨分析旋转超声磨削机构这个装置,材料如何除去的原理。

这个装置中去除材料的原理有相同时间具备冲击(磨具上的磨粒对工作件表面的高快速撞击)和磨蚀(旋转的磨削加工工具和进给中的运动可以变为模型化为磨削加工的过程)的作用。

研究并制作一种新型式的旋转超声磨削装置。

该结构装置能安装在不同种类的机床上,进行旋转超声磨削加工对常规表面和某些较多样型面的材料。

关键词超声加工意义;旋转超声磨削;结构设计与校核Ultrasonic grinding deviceAbstractRotary ultrasonic grinding is a new machining method that combines ultrasonic vibration with grinding tools in the basic principle of the original mechanical grinding. This method saves some of the good features of the original mechanical grinding. With the participation of ultrasonic vibration, it can greatly improve the working efficiency and improve the quality of the grinding surface of difficult to machine materials. The significance of this paper is to study the structure of a rotating ultrasonic grinding device and to do some machining experiments with this device. The main contents are summarized as follows:The principle of how to remove material of rotary ultrasonic grinding mechanism is discussed. The material removal principle of this device in the same time (with the impact of abrasive abrasive on the work piece surface high impact and abrasion (fast) rotating grinding tool and feed movement in can be modeled as process of grinding) role.A new type of rotary ultrasonic grinding device is studied and fabricated. The structure can be installed on different kinds of machine tools, and rotary ultrasonic grinding is applied to conventional surfaces and some kinds of materials with various shapes.Keywords Ultrasound processing significance,Rotate ultrasound grind,Structure design and checking目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 超声的发展史 (1)1.1.1 超声发展简介 (1)1.1.2 国外发展 (1)1.1.3 国内发展 (2)1.2 超声加工的原理及特点 (3)1.2.1 传统超声加工 (3)1.2.2 旋转超声加工 (4)1.3 超声加工陶瓷的意义及前景 (5)1.4 本章小节 (5)第2章工程陶瓷材料的使用价值及加工技术 (6)2.1 结构陶瓷 (6)2.2 陶瓷基本复合材料 (7)2.3 功能陶瓷 (8)2.4 本章小结 (10)第3章装超声磨削装置的结构设计 (11)3.1 超声加工设备及其组成部分 (11)3.2 初步结构设计 (11)3.3 结构的比较 (13)3.4 最后结构的确定 (16)3.5 本章小结 (17)第4章装置中的各部件的设计及校核 (18)4.1装电机的计算与选择 (18)4.2 变幅杆的设计 (20)4.3 压电陶瓷的选择 (22)4.4轴强度的较核 (23)4.5 键的校核 (25)4.6 本章小结 (26)第5章超声磨削与环境保护 (27)5.1 目前我国环境现状 (27)5.2 超声加工对环境影响 (27)5.3 本章小结 (28)结论 (29)致谢 (30)参考文献 (31)附录A (32)附录B (38)第1章绪论1.1超声的发展史1.1.1超声发展简介近年来科学水平的快速提升和飞机火箭等加工的需要,难加工材料使用越来越多如1Cr18Ni9、复合材料、工程陶瓷等,它们的特殊性质使其制造加工有些费力。

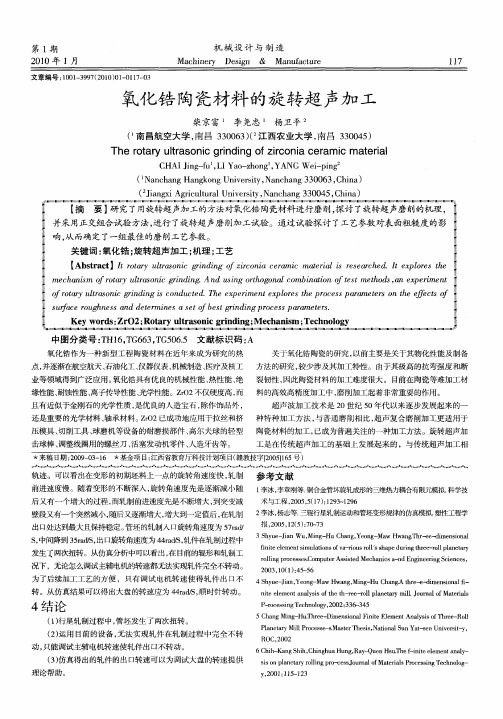

氧化锆陶瓷材料的旋转超声加工

分别 ; 相位 差 ; ~ £ 一时间参数 ; 一砂轮宽度 ; %一磨 削深 度 ; —砂轮当量直径 ; 。 K 一与磨粒形状 、修整条件等因素

有关的 比例 系数 ; —磨粒 的体积分数一数 ;0 d—磨粒 的平 均直径 ; t A 一振动时砂轮与被加工材料的接触时间。

单颗磨粒在超声磨削过程中所受 的脉冲力 的大小与超声

持, 在磨 削过程 中有效磨粒增多 , 且 从而使 得加工过程 中平均磨 削力大大减小 。通过对单颗磨粒脉冲力的分析 , 出如下超声磨 得

削力 关系式 :

F【;A d { G F +BFo +CFt I l I I

的复合 , 包括工具磨粒对工件的高速撞击 、 电镀金刚石磨粒的直

高频电振荡信号 , 经换能器转换 为超声频机械振动 , 由变幅杆 再

将换 能器的振动 ( 振幅大约有 5 , 放大后( p m) 振幅为 2— 0 . 传 03p m) 至工具磨头, 通过工具磨头_ 上的磨粒对工件进行磨 削加工。 旋转超声磨削的材料去除是传统超声波加工和金刚石磨 削

工材料的切削面呈周期性变化 , 磨粒的锋锐 陆得到较长时Байду номын сангаас的保

图 2超声磨削单颗磨粒 的运动轨迹仿真

在普通磨削加工中, 磨削力 可分解为互相垂直的 3 个分 于稳定工作状态 。在试验 中把超声功率调 至 10 超声频率调 5 W、

力, 图 3 如 所示。 即沿砂轮径向的法 向磨削力 、 沿砂轮切 向的磨 至 2 K z 0 H 固定 不 变 。

一

2 0 2 4 6 8 1 0 2 1 0 1 0 1 0 0 0 0 0 0 0 1 0 4 6 8

砂轮切 向磨粒的位移 ( ) m

4因素 3 水平共 9 次试验 , 试验的评价指标仅选取表面粗糙度。 () 2 将超声磨 削装置安装在试验用机床上进行调试 , 使之处

旋转超声波加工

旋转超声波加工0 前言陶瓷、石材、光学玻璃和硬质合金等材料具备优越的物理、化学和机械性能,在航空、电子、汽车、冶金、生物工程和国防等工业领域正得到越来越广泛的应用,并且其应用还在不断向新的领域发展。

为了实现这些硬脆材料的高效高质加工,依靠高强度刀具对工件材料的传统机械切削加工方式正逐步让位于采用机与电、化学、光、声等能量相结合的特种加工方式,超声加工技术因此应运而生。

超声技术在工业中的应用开始于上个世纪10到20年代,是以经典声学理论为基础,同时结合电子技术、计量技术、机械振动和材料学等学科领域的成就发展起来的一门综合技术。

超声技术的应用可划分为功率超声和检测超声两大领域。

其中,功率超声是利用超声振动形成的能量使物质的一些物理、化学和生物特性或状态发生改变,或者使这种状态改变加快的一门技术。

功率超声在机械加工方面的应用按其加工工艺特征,大致分为两类:一类是带磨料的超声磨料加工(包括游离磨料和固结磨料)即传统超声波加工,另一类是采用切削工具与其它加工方法相结合形成的超声复合加工即旋转超声波加工。

1传统超声波加工传统超声波加工(Conventional Ultrasonic Machining)是利用磨粒对工件的冲击进行加工。

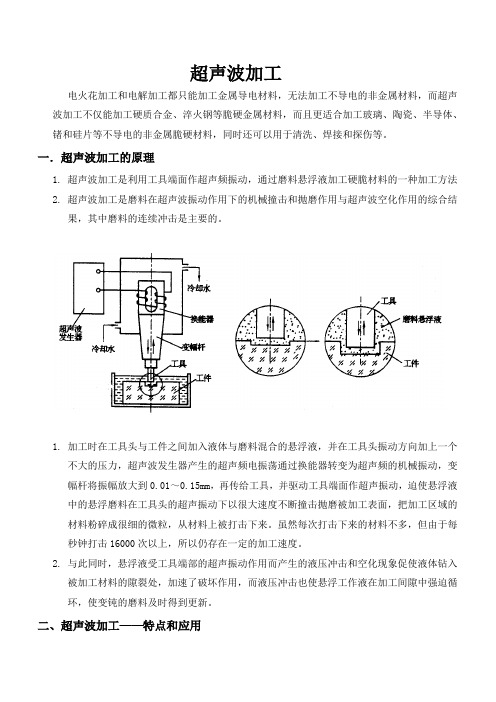

其加工原理是超声波发生器将工频交流电能转变为有一定功率输出的超声频电振荡,再通过换能器将超声频电振荡转变为超声机械振动。

此时振幅比较小,再通过变幅杆,使固定在变幅杆端部的工具振幅扩大到加工所需的振动,如图1所示。

将含有磨粒(通常为立方氮化硼或碳化硅)的磨料悬浮液输入到工具和工件表面之间,工具以约20 kHz的频率振动,磨粒在工具的振动下高速冲击工件表面,导致工件表面被冲击处的微小体积材料碎裂脱落,这样就得到了与工具表面相反的工件表面外形。

它的缺陷在于:随着加工深度的增加磨料悬浮液要进入到工具与工件表面之间变得越来越困难,加工效率随之降低;另外,随着磨料悬浮液的流动,孔径变太,孔加工精度降低。

超声波加工

超声波加工电火花加工和电解加工都只能加工金属导电材料,无法加工不导电的非金属材料,而超声波加工不仅能加工硬质合金、淬火钢等脆硬金属材料,而且更适合加工玻璃、陶瓷、半导体、锗和硅片等不导电的非金属脆硬材料,同时还可以用于清洗、焊接和探伤等。

一.超声波加工的原理1.超声波加工是利用工具端面作超声频振动,通过磨料悬浮液加工硬脆材料的一种加工方法2.超声波加工是磨料在超声波振动作用下的机械撞击和抛磨作用与超声波空化作用的综合结果,其中磨料的连续冲击是主要的。

1.加工时在工具头与工件之间加入液体与磨料混合的悬浮液,并在工具头振动方向加上一个不大的压力,超声波发生器产生的超声频电振荡通过换能器转变为超声频的机械振动,变幅杆将振幅放大到0.01~0.15mm,再传给工具,并驱动工具端面作超声振动,迫使悬浮液中的悬浮磨料在工具头的超声振动下以很大速度不断撞击抛磨被加工表面,把加工区域的材料粉碎成很细的微粒,从材料上被打击下来。

虽然每次打击下来的材料不多,但由于每秒钟打击16000次以上,所以仍存在一定的加工速度。

2.与此同时,悬浮液受工具端部的超声振动作用而产生的液压冲击和空化现象促使液体钻入被加工材料的隙裂处,加速了破坏作用,而液压冲击也使悬浮工作液在加工间隙中强迫循环,使变钝的磨料及时得到更新。

二、超声波加工——特点和应用超声加工的主要特点是:1.不受材料是否导电的限制。

2.工具对工件的宏观作用力小、热影响小,因而可加工薄壁、窄缝和薄片工件。

3.被加工材料的脆性越大越容易加工;材料越硬或强度、韧性越大则越难加工。

4.由于工件材料的碎除主要靠磨料的作用,磨料的硬度应比被加工材料的硬度高,而工具的硬度可以低于工件材料。

5.工件加工精度高、表面粗糙度低3.可获得较高的加工精度(尺寸精度可达0.005~0.02mm)和较低的表面粗糙度(Ra值为0.05~0.2),被加工表面无残余应力、烧伤等现象,也适合加工薄壁、窄缝和低刚度零件。

旋转超声加工

摘要旋转超声加工中刀具以一定超声频振动的同时还作相对于工件的旋转。

刀具通常用低碳钢作为基体,表面涂覆或者烧结一层金刚石磨粒。

因此转超声加工是一种结合了传统超声加工去除材料机理和金刚石磨抛作用的一种复合加工方法。

与超声加工相比,旋转超声加工能够提供高的多的材料去除率,能加工更深的孔,及得到更高的加工精度,因此也得到了更为广泛的运用。

若与数控技术相结合就可以用于进行硬脆材料的的成型加工。

实践证明它是一种加工硬脆材料,如陶瓷、玻璃和岩石的有效方法。

超声加工装置由超声波发生器,换能器和变幅杆组成。

而旋转超声加工装置则需要进一步考虑如何实现旋转。

本文在分析原有的超声加工装置的基础上,提出了一种新型的旋转超声加工装置,它可应用与数控机床与铣床上,并可实现主轴头的摆转,可以方便的加工斜面与斜孔。

关键词:旋转超声加工,加工装置,主轴摆转AbstractRotary ultrasonic machining superimpose rotational movement on the tool head that vibrates simultaneously at ultrasonic freqency .The tool is made of mild steel coated or bonded with diamond abrasive.so is a hybrid machining process which combines the material removal mechanisms of conventional ultrasonicmachining and diamond pared with ultrasonic machining ,it can provide a much high material removol,deep holes,and fine precision,which leads to its further application. And it has been proved to be a promising and cost-effective machining method or hard and brittle materials, such as engineering ceramic, glass, stone,.Ultrasonic machining equipment consists of ultrasonic generator,transducer and horn.Rotary ultrasonic machining need to consider how to realize the rotate of the device.In this paper ,I analyse the device which have be designed,and put forward a newt vibrating system of rotary ultrasonic machiningequipment.It can be assembled on the numerical control machine, vertical milling machine. And it also can realize the wiggle of the device,in order to machine inclined hole and face conveniently.KEY WORDS:rotary ultrasonic machining process device spindle swinging目录第1章绪论51.1超声加工的提出及其分类51.2超声振动装置及机床的研制进展61.3选题的目的、意义及工作任务91.3.1选题的目的、意义91.3.2课题主要工作内容及任务111.1本章小结12第2章旋转超声加工装置的总体设计132.1超声波加工原理及其特性132.2旋转超声加工的基本原理152.2.1 超声振动的捶击作用152.2.2 金刚石工具的磨抛作用162.2.3 超声空化作用162.2.4液压冲击和旋转运动促进了碎屑的排出162.3旋转超声振动加工装置的主要组成172.3.1 超声波发生器172.3.2超声换能器192.3.3超声变幅杆202.4 各组成部分的连接与固定222.4.1变幅杆和换能器的连接222.4.2变幅杆的固定232.4.3超声波发生器与超声振动系统的连接232.5旋转超声振动系统的设计232.5.1对已有的超声加工装置进行分析242.5.2旋转超声加工机构装置结构上的实现方法272.5.3 旋转超声加工装置的整体结构的初步设计273.6本章总结28第3章旋转超声加工装置细节性设计计算293.1已知条件:293.2超声换能器设计293.2.1压电陶瓷片的设计293.2.2前后盖板的选材303.2.3夹心式换能器计算313.3变幅杆设计323.3.1 变幅杆的材料323.3.2变幅杆参数设计333.3.3连接及定位方式设计383.4内外桶,端盖及密封装置设计393.4.1 内外筒设计393.4.2端盖及密封装置的设计393.4.3 法兰盘设计393.5主轴的设计403.6主轴头摆转功能实现的设计41 致谢42参考文献:431.绪论1.1超声加工的提出及其分类随着生产发展和科学实验的需要,很多工业部门,尤其是宇航、国防工业部要求产品向高精度、高速度、高温、高压、大功率、小型化等方向发展,所用的材料愈来愈难加工,如硬质合金、钛合金、耐热钢、不锈钢、淬硬钢、金刚石、宝石、石英以及钨、硅等各种高硬度、高强度、高韧性、高脆性的金属及非金属材料的加工;工件形状愈来愈复杂,精度、表面租糙度和某些特殊要求也愈来愈高。

新型超声旋转磨削装置的研制

X A o g j o Y NG W e pn ’ L a - b n ‘ L U Ru I O Y n -u A i ig, I o z o g, I i . — Y

l ) t nl l f 1t¨ te[ , 1 , l l [ M… h n ‘ l n i e r Na h ¨ I s i t o r l 日 E g n e i . m a n t t e f n u Ae mmu i a e h o  ̄ y N n h n 3 0 4 Ch n ; l-lFc n lg . a c a g3 0 3 . ia (

sys ef l n

一(i- ie ma e i lwi q i p d s m t rr [ 1 t hn t a l{ r t e up e o h o o e

K e r s・r ll lr s n ・g idig: ̄ i d n q i me ;v b a in s se :d v lpme y wo d Ia Y u ta n k rn n l n i g e u p nt i r t y t m o e eo mt

自 12 9 7年 WodRW 在将 超 声 波应 用 于玻璃 板 加 o .. 亡获得 成功 以来 , 声学 在机械 加 1 接 、 金 、 超 ‘焊 冶 丁业测 量 和通信 等] 应用 中发挥 着越来越重要 的作用 … . 随着 科 学技 术的 发展及 航空 航 天等领域 的需 求 .各 种硬 脆材 料及 复合材 料在 ] 业 中应用 日益 广泛 .但此类 材料 很 雄 二 用普 通方法 加 I,而 特种加 银 适台 对这些 材料进 行经 济加 [ 。在多 种特9 t1 HJ . l 方法 中 , 声波加 1有 其独特 的 超 二

维普资讯

【国家自然科学基金】_旋转超声加工_基金支持热词逐年推荐_【万方软件创新助手】_20140801

2014年 序号 1 2 3 4

2014年 科研热词 高密度聚乙烯 超声场 混炼 复合材料 推荐指数 1 1 1 1

2013年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39

科研热词 推荐指数 旋转超声加工 6 非接触 3 近场声悬浮 2 耦合 2 硬脆材料 2 球转子 2 频率跟踪 1 边缘碎裂 1 超声驱动 1 超声铣削 1 超声磨削 1 超声振幅 1 超声振动辅助加工 1 裂纹 1 脆性材料 1 精密磨削 1 端面铣削 1 离轴非球面 1 磨削加工 1 热装方式 1 氧化锆陶瓷 1 机械制造工艺与设备 1 有限元分析 1 有限元仿真 1 有限元 1 旋转超声加工(rum) 1 振动系统 1 感应供电 1 工艺实验 1 崩边现象 1 实际切深 1 声悬浮 1 压电作动器 1 动态匹配 1 加工轨迹优化 1 光滑质点流体力学(sph) 1 亚表面损伤 1 sic反射镜 1 cad/cam 1

2008年 序号 1 2 3 4

科研热词 超声加工 设计 振动钻削 并联机床

推荐指数 1 1 1 1

2009年 序号 1 2 3 4

科研热词 行波超声电机(trum) 模态置信准则(mac) 有限元 参数优化设计推荐指数 1 1 1 1

2010年 序号 1 2 3 4 5 6 7 8 9 10

科研热词 非接触 超声波 超声旋转加工 表面粗糙度 磨削裂纹 电磁转换 浸提 浒苔 水溶性活性物质 旋转超声加工

推荐指数 1 1 1 1 1 1 1 1 1 1

2011年 序号 1 2 3 4 5 6 7 8 9 10 11 12

超声振动磨削技术、

超声振动精密磨削技术的发展1、引言随着科学技术的进步,金属间化合物、工程陶瓷、石英、光学玻璃等硬脆材料以及各种增韧、增强的新型复合材料因其高硬度、耐磨损、耐高温、化学稳定性好、耐腐蚀等优点在航空航天、国防科技、生物工程、计算机工程等尖端领域中的应用日益广泛;但由于这些材料的脆硬特性,传统加工方法已不能满足对这些材料零件的精密加工要求,,因此有关其精密超精密磨削加工技术便成为世界各国研究的热点。

超声振动精密磨削技术便是顺应这一需要而发展起来的技术之一。

超声振动磨削技术的基本原理为:由超声波发生器产生的高频电振荡信号(一般为16~25KHz)经超声换能器转换成超声频机械振动,超声振动振幅由变幅杆放大后驱动工具砂轮产生相应频率的振动,使刀具与工件之间形成周期性的切削。

即工具砂轮在旋转磨削的同时做高频振动。

超声加工技术的经历了从传统超声波加工到旋转超声波加工的发展阶段,旋转式超声加工是在传统超声加工的工具上叠加了一个旋转运动。

这种加工用水带走被去除的材料并冷却工具,不需要传统超声加工中的磨料悬浮液,因此,这种方法被广泛的运用于超声振动磨削加工中[6]。

2、超声振动磨削技术发展回顾1927 年,R.W.Wood 和 A.L.Loomis 就发表了有关超声波加工的论文,超声加工首次提出。

1945 年L.Balamuth 就申请了关于超声加工的专利。

20 世纪 50~60 年代日本学者隈部淳一郎发表了许多对振动切削进行系统研究的论文,提出了振动切削理论,并成功实现了振动磨削等加工 [8] 。

1960 年左右,英国 Hawell 原子能研究中心的科学家发明了新的超声磨削复合加工方法。

超声振动磨削加工在难加工材料和高精度零件的加工方面显示了很大的优越性。

1986 年日本学者石川健一受超声电机椭圆振动特性启发,首次提出了“椭圆振动切削方法”(elliptical vibration cutting)。

20 世纪 90 年代初,日本神户大学社本英二等人对超声椭圆振动切削技术进行了深入研究,其最具代表性的研究成果是利用金刚石刀具采用双激励双弯曲合成椭圆振动的方式对黑色金属淬火不锈钢进行精密车削,最小表面粗糙度可以达到 Ra0.0106um,不但解决了金刚石不能加工黑色金属的难题,而且使这项技术达到了实用化阶段。

超声磨削加工原理

超声磨削加工原理超声磨削加工就像是一个神奇的魔法,能把那些坚硬的材料变得服服帖帖。

想象一下,普通的磨削加工就像是用一把普通的刀去砍一块大石头,费劲不说,效果还不一定好。

但是超声磨削加工就不一样啦,它就像是给这把刀加上了超级力量,让加工变得轻松又高效。

那超声磨削加工到底是怎么做到的呢?其实啊,它靠的就是超声振动这个小能手。

在加工的时候,会有一个超声振动系统产生高频的振动。

这振动可厉害了,它能让磨削工具在极小的范围内快速地来回运动。

就好像磨削工具在跳着超级快的舞蹈,不停地冲击和摩擦被加工的材料。

这种高频振动带来的好处可多啦!它能减小磨削力。

你想想,原本材料和磨削工具之间紧紧地“对抗”着,现在有了振动帮忙,它们之间的摩擦力就减小了,加工起来自然就更轻松啦。

而且啊,这振动还能让磨削过程中的温度降低。

要知道,温度太高可是会影响加工质量的。

有了超声振动,就像是给加工过程吹了一阵凉风,让一切都保持在一个舒适的状态。

还有哦,超声磨削加工能让加工精度大大提高。

因为振动让磨削工具和材料之间的接触更加均匀和细腻,就好像是在精心雕琢一件艺术品一样,每一个细节都能处理得恰到好处。

所以啊,用超声磨削加工出来的零件,那质量可是杠杠的!另外,超声磨削加工对于那些特别难加工的材料,比如硬脆材料,那简直就是救星。

这些材料平时可顽固了,普通加工方法拿它们没办法。

但是超声磨削加工一出手,就能轻松突破难关,把它们加工成我们想要的样子。

你可能会问,那超声磨削加工是不是很难实现啊?其实并不是啦!虽然它听起来很高级,但原理理解起来并不复杂。

只要有合适的设备和技术,就能让这个神奇的加工方法为我们服务。

超声波旋转打孔设备的特点

超声波旋转打孔设备的特点超声波加工是利用工具端面作超声频振动,通过磨料悬浮液加工硬脆材料的一种加工方法。

超声波随着技术的发展越来越为人们所应用,他通过自身的一些特性一步步尊定了在切削、拉丝模、深小孔加工等的地位。

超声旋转加工系统属于复合加工范畴,使工具以很小的力轻轻作用在工件上,由换能器产生超声频的纵向振动,并借助于变幅杆将振幅放大,驱动工具端面作超声振动,迫使工作液中悬浮的磨粒以很大的速度和加速度不断地撞击、抛磨被加工表面。

相对传统加工,超声旋转加工可使刀具阻力降低、促进排屑率、提高刀具强度,从而可以加工更脆更硬性的材料,并且使加工后的孔壁及平面粗糙度大幅提高。

超声波钻铣床的特点超声钻铣床可以使切削力大幅度降低,使摩擦热减小、寿命提高和已加工表面粗糙度值减少,即有以下特点:第一、在钻铣过程中,前面不是始终与工件保持接触状态,而是处于有规律的接触、分离状态;有规律的脉冲冲击切削力取代了连续切削力;(或工件)的有规律强迫振动取代了和工件无规律的自激振动;切削力大部分来自(或工件)的振动,(或工件)的运动仅是为了满足工件加工几何形状而设置的。

第二、在振动钻铣中,因振动提高了实际的瞬间钻铣速度,并以动态冲击力作用于工件,使得局部变形减少,作用力集中,瞬间切削力增大。

从而获得较大的波前切应力,有利于金属的塑性脆化;减小塑性变形,利于切削;在超硬材料的加工方面,这一优点更为突出。

第三、在超声波的作用下有利于的冷却。

的高速振动对的散热十分有利,同时由于的前面周期性脱离工件,使得切削液更容易进入和工件之间,也增加了系统的散热能力。

产品相关词组:旋转超声加工设备,旋转超声加工,旋转超声钻孔设备,旋转超声打孔,旋转超声钻孔,振动加工设备,振动加工,超声振动微雕刻装置,超声振动钻孔,旋转打孔,超声打孔,旋转超声打孔机,超声旋转打孔机,旋转打孔机,超声波振动钻孔设备,超声辅助加工。

工程陶瓷的加工技术

工程陶瓷的加工技术目前实际生产中对工程陶瓷所采用的精加工方法通常为机械磨削,仅限于加工平面和回转曲面,极大地限制了工程陶瓷的应用。

所以,目前陶瓷材料的加工技术已成为世界各国研究的热点。

1 研制开发特种加工工艺陶瓷材料的电火花(EDM)加工技术陶瓷材料EDM加工技术的难度远远大于一般金属材料,这是因为陶瓷具有较大的电阻率,超过EDM可加工范围(电阻率ρ<100Ω·cm):再者陶瓷的熔点很高(Tm>2000℃),增加了加工的困难。

因此,必须采取以下措施,才有可能实现陶瓷材料的EDM加工:①增大加工电压以提高单个脉冲能量,达到加强电火花蚀除能力的目的:②改进伺服系统信号分辨能力,使其能对开路、放电、短路状态及时作出正确判别,以适应陶瓷加工的特殊要求。

与金属材料相比,陶瓷的组织结构要复杂得多。

因此,电火花加工是一个极其复杂的电、热、流体、化学等综合作用的过程。

电火花成型加工及电火花线切割HP-SiC陶瓷是可行的,但加工速度很低(一般低一个数量级或者更多)。

因此,建议用电火花加工工艺作为HP-SiC陶瓷小余量的型腔、型孔加工或修整手段。

还有文献报道,现在用EDM加工陶瓷的速度已接近用EDM加工金属的速度。

最近进行的实验所用材料包括从高导电陶瓷到各种绝缘陶瓷,绝缘陶瓷在加工时表面喷涂了如Ti-C或Ti-N化合物等导电材料。

采用这么高的速度加工陶瓷减小了材料表面的微观裂纹,提高了加工件的拉伸强度,使常用于减少小批量零件磨削时间的无余量成形不再像过去那么困难。

陶瓷材料的激光加工技术激光用于陶瓷这样超硬材料孔的加工,功率密度为107~108W/cm2,作用时间为10-3~10-5s,经济效益显著。

目前用CO2激光器可在Al2O3陶瓷上打出精确的孔,加工成本大大降低。

采用英国Frumpt公司生产的TLF750 CO2激光器打孔,孔径为,位置公差。

在美国机械工程师年会上,有人提出,CO2激光束热加工可能成为取代目前采用金刚石磨料的陶瓷加工的一种新方法,可以提高铣削工效10~30倍。

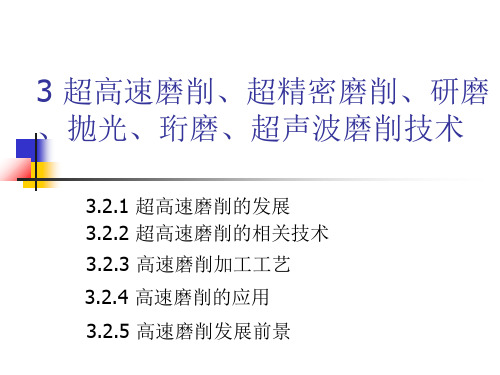

3 超高速磨削、超精密磨削、超声波磨削

3)改进轴承结构: ➢ 增加球数; ➢ 空心球; ➢ 拱形球; 德国FAG公司研制了HS70和HS719系列新型高速

主轴轴承,减少了球直径,增加了球数,提高了 轴承结构的刚性;

超高速主轴和轴承

陶瓷轴承:日本东北大学研制CNC超高速平 面磨床使用陶瓷轴承,转速达30000rpm;

气浮轴承:日本东芝:ASV40加工中心, 30000rpm;

3.3 缓进给磨削

应用: ➢ 加工效率和铣、拉、车等相同,可取代之; ➢ 用来加工陶瓷、复合材料、晶须加强材料、高温合金等; ➢ 可加工淬硬材料,粗精加工一次成型; ➢ 加工纤维增强材料,避免造成纤维撕裂、表面质量降低等缺点; ➢ 加工钛、镁等活性材料; ➢ 加工硬脆材料; ➢ 加工铸铁、淬硬钢、铁基、镍基、钴基合金; ➢ 精细部件加工; ➢ 高精度空间曲面、深窄槽加工;

3.2.3 高速磨削加工工艺

磨削用量选择

3.2.3 高速磨削加工工艺

磨削液 砂轮修整 ➢ ELID砂轮修整技术 ➢ 电火花砂轮修整技术 ➢ 杯形砂轮修整技术 ➢ 电解-机械复合整形技术

3.2.4 高速磨削的应用

高效深磨

美国:Edgetek Machine公司: 全美首家生产高效深磨机床,单层CBN 砂轮,加工淬硬锯齿,Vs=203m/s;磨削Iconel718(镍基合金), Vs=160m/s,金属去除率达75mm3 /(mm.s) ,砂轮不需修整,使用寿命 长,Ra1-2μm,尺寸公差13μm。

超高速主轴和轴承

超高速电主轴技术: 超高速磨削主要采用大功率超高速电主轴; 德国:500m/s,25KW,30000-40000r/min; 日本:研制新型超高速磨头,250000r/min; 大功率高速电主轴优点:惯性扭矩小,振动噪声小,高

旋转超声加工在工程陶瓷中的运用

处理系统等和电控及 自动监 测组 成。可 以实现 机旁操作 和集 控室 远程控 制 , 系统 的各项 参数 、 染排 放进 行监 控和 记 对 污 录。如通过油份浓度计 监控 排放 的含油 量 , 超过 界限 的进 对 行报警 。

老 旧船舶 的发 电柴油 机普遍存 在冷 却效果 差 , 扫气压 力

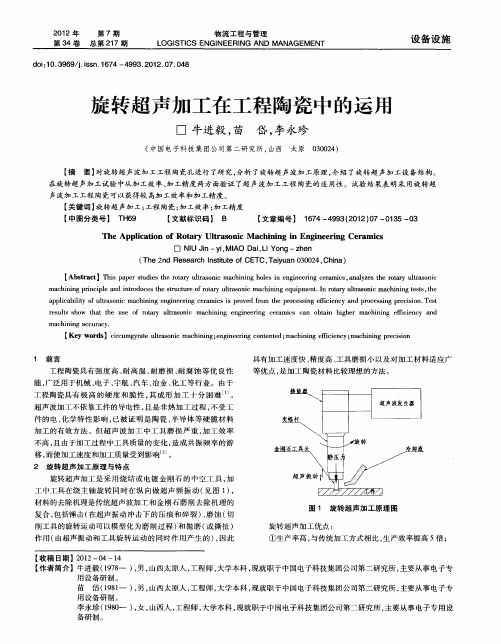

2 旋 转超 声 加 工原 理 与 特 点

旋转超声加工是采 用烧结 或 电镀金 刚石 的中空工 具 , 加 工 中工具在绕 主轴旋转 同 时在纵 向做超声 频振 动 ( 图 1 , 见 ) 材料 的去除机理是传统超声波加工和金 刚石磨 削去除机理 的 复合 , 包括锤击 ( 在超声振动冲击 下的压痕 和碎裂 ) 磨 蚀 ( 、 切

削 工 具 的旋 转 运 动 可 以模 型 化 为 磨 削 过 程 ) 抛 磨 ( 撕 扯 ) 和 或

图 1 旋转超声加工原理 图 旋转超声加工优点 : ①生 产率 高 , 与传统加工方式相 比, 生产效率提高 5倍 ;

作用 ( 由超 声振 动和工具旋转 运动 的同时作用 产生 的) 因此 ,

旋转 超声加工在工程 陶瓷 中的运 用

口 牛进毅 , 苗 岱, 李永珍

002) 30 4 ( 中国 电子科技集团公司第二研 究所, 山西 太原

【 摘 要】 对旋转超声波加工工程 陶瓷孔进行 了研究 , 了旋转超声波加工原理 , 分析 介绍 了旋转超声加 工设 备结构。 在旋转超声加工试验中从加工效率、 加工精度两方面验证 了超声波加工工程陶瓷的适用性。试验结果表明采用旋转超

率也在增加 。但一定条件下的工具头都有其 相适合 的加工转

速 。由实验图 1 看 出 , 0可 过高 的转 速会 大 幅 降低 工具 头 寿 命 。因此在实际进行旋转超声波加工 时 , 既要 注重加工效率 ,

旋转超声波加工中延性去除模式的实验研究

旋转超声波加工中延性去除模式的实验研究肖德贤 赵福令 冯冬菊 郭东明(大连理工大学机械工程学院,辽宁大连116024) 摘要:介绍了工程陶瓷旋转超声波加工中延性去除模式的存在条件及材料去除机理,通过实验分析了各种加工参数对材料去除率的影响。

实验结果表明,适当增加转速、降低静压力、相应地减小磨料粒度,有利于实现工程陶瓷材料去除机理由脆性去除向延性去除转变。

在延性去除模式下,磨料粒度、静压力、转速和振幅的增加均导致材料去除率的增加。

关键词:旋转超声波加工;延性去除模式;工程陶瓷;材料去除率 工程陶瓷具有高强度、高硬度、耐高温、耐磨损、抗腐蚀、绝热性好等优异性能,在能源、航天、计算机等领域日益显示出广阔的应用前景。

但由陶瓷材料结构所决定的高硬度和脆性给加工带来了极大的困难,尤其对断裂韧性较大的材料,传统的机械加工方法会给工件带来较大的损伤且表面质量太差。

超声波加工不依靠工件的导电性,且是非热加工过程,不受工件的电、化学特性影响,已被证明是陶瓷、半导体等硬脆材料加工的有效方法。

但超声波加工中工具磨损严重,加工效率不高,且由于加工过程中工具质量的变化,造成共振频率的游移,而使加工速度和加工质量受到影响[1]。

旋转超声波加工在超声振动的同时增加了旋转运动,材料的去除机理是传统超声波加工和金刚石磨削去除机理的复合,包括锤击(在超声振动冲击下的压痕和碎裂)、磨蚀(切削工具的旋转运动可以模型化为磨削过程)和抛磨(或撕扯)作用(由超声振动和工具旋转运动的同时作用产生的),因此具有加工速度快、精度高、工具磨损小以及对加工材料适应广等优点,是加工陶瓷材料比较理想的方法[2]。

旋转超声波加工的研究工作开展以来,由于脆性材料去除模式主要是脆性破裂,因而所做的研究都是以脆性去除模式为主开展的。

脆性材料的延性去除很少见,不过由于材料延性去除时发生的是塑性流动,加工工件表面质量较高、强度高,也引起了人们的关注[3]。

基金项目:国家自然科学基金重点资助项目(59935110)收稿日期:2004-01-12第一作者简介:肖德贤,男,1980年生,硕士研究生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

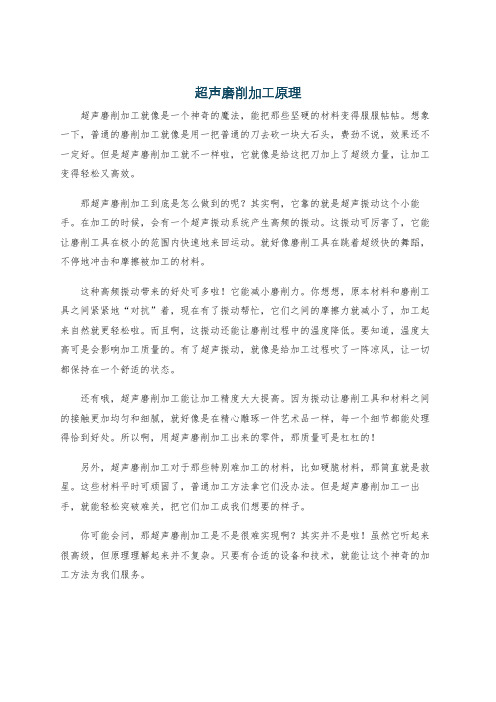

超声辅助磨削通常分为:一维超声辅助磨削技术、二维振动磨削技术与旋转超声磨削技术,如图1所示。

一维超声辅助磨削技术可归结为三类①砂轮轴向振动磨削,即工件相对于砂轮做轴向反复振动;②砂轮径向振动磨削;③砂轮切向振动磨削。

二维振动磨削技术有两类:①平行于工件平面的二维振动磨削,即对工件同时施加砂轮切向与砂轮轴向的超声振动;②平行于砂轮端面的二维振动磨削。

一维轴向超声振动磨削关注的焦点在于加工表面质量的显著提高;一维径向超声辅助磨削关注的焦点在于加工效率的大幅度提高。

二维振动磨削技术充分利用了一维振动磨削的特点,具有优越的综合加工性能,但就是加工过程中磨削速度较低,这在一定程度上限制了该技术的广泛应用。

(a)一维轴向超声磨削(b)一维径向超声磨削(c)一维切向超声磨削

(d)二维超声磨削(e)旋转超声磨削

3、旋转超声加工机理

传统的超声游离磨粒加工的加工机理主要包括:悬浮液中磨粒的撞击作用与超声空化作用. 采用固着磨粒的旋转超声加工,其加工机理主要就是依

靠磨削刀具的磨抛作用、固着磨粒对工件表面的冲击作用以及超声空化作用. 采用磨粒悬浮液的旋转超声加工,其加工机理则涵盖了上述两种超声加工方法。

超声空化:就是指当工具端面以很大的加速度离开工件表面时,加工间隙内形成负压与局部真空,在工作液体内形成很多微空腔,当工具端面又以很大的加速度接近工件表面时,空泡瞬间闭合,引起极强的液压冲击波,可以强化加工过程。

此外,正负交变的液压冲击也使悬浮工作液在加工间隙中强迫循环,使变钝了的磨粒及时得到更新。

4、旋转超声系统

旋转超声加工设备的核心就是超声振动系统,超声振动系统由超声波电源、换能器、变幅杆与刀具组成.超声波电源发出的高频电信号通过换能器转

变为高频振动、再通过变幅杆放大振幅并把振动输入到刀具之上,使得刀具端部获得足够的振幅。

超声电源:超声波电源已逐步向着数字式电源发展. 这类电源不仅输出信号稳定,而且易于集成到机床的控制系统中,便于整体控制。

换能器:换能器主要采用磁致伸缩材料或压电材料制作,而由于压电陶瓷换能器具有较好的机电转换效率、更小的发热量、体积相对较小,目前的换能器普遍采用压电陶瓷换能器,压电陶瓷换能器的结构则采用夹心式结构。

变幅杆:(振幅扩大棒)

原理:通过变幅杆任意截面的振动能量就是不变的(若传播损耗不计)。

(1)聚能作用

将机械振动位移或速度幅值放大,或把能量集中在较小的辐射面上进

行聚能。

压电换能器输出振幅一般为4~10μm,而超声加工要求的振幅往往达到10~100μm,这就必须借助于变幅杆将振幅放大。

由于能量密度正比于振幅α的平方,即:

(5-1)

(5-2)式中,——系数,;——弹性介质的密度。

所以,截面小的地方,能量密度大,振幅也就得到了放大。

为了获得较大的振幅,应使变幅杆的谐振频率与外激振动频率相等,使

之出于共振状态。

(2)有效地向负载传输能量

信号频率,也会由于换能器节点与固定夹持点位置偏离过大,导致振动系统特别就是固定处迅速发热以至损坏.2007 年,德国的DMG/Sauer 公司研制出具有频率可调节技术的旋转超声加工机床. 频率可调节技术就是指当更换了不同尺寸的刀具后,通过调节超声电源的输入频率使得振动系统重新达到谐振

状态.

难点二:非接触式供电方法

早期的旋转超声加工设备就是通过电刷向换能器供电,这种接触式供电

方式限制了主轴转速。

Kauf 等人针对这一问题提出一种新的非接触式供电方法,其基本思想就是利用变压器原理,使用一对线圈通过电磁感应供电,上级

线圈被固定在机床上,下级线圈固定在刀柄上,两线圈被包裹在铁氧体磁芯中。

DMG/Sauer公司研制的超声振动加工中心就采用了这种非接触式供电方法,向安装在刀柄内部的换能器供电。

近些年来,国内针对非接触式供电技术也开展了大量的研究,2009 年,作者所在课题组基于HSK 刀柄系统开发出了国内第一套非接触式旋转超声装。

难点三:负载匹配系统。