SBR工艺设计及计算

SBR设计参考

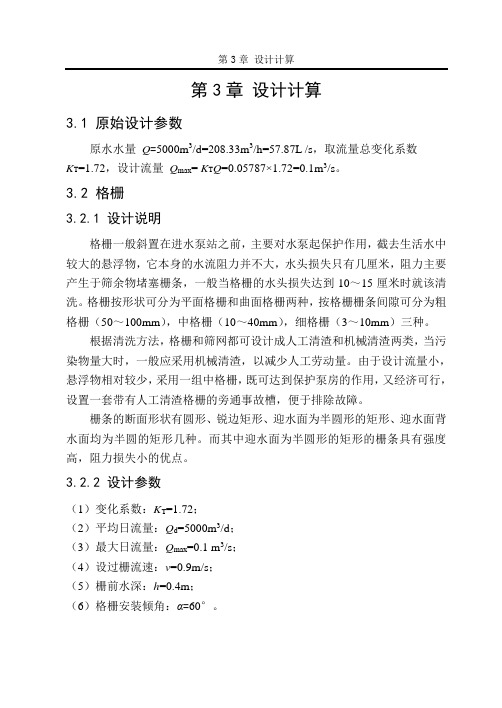

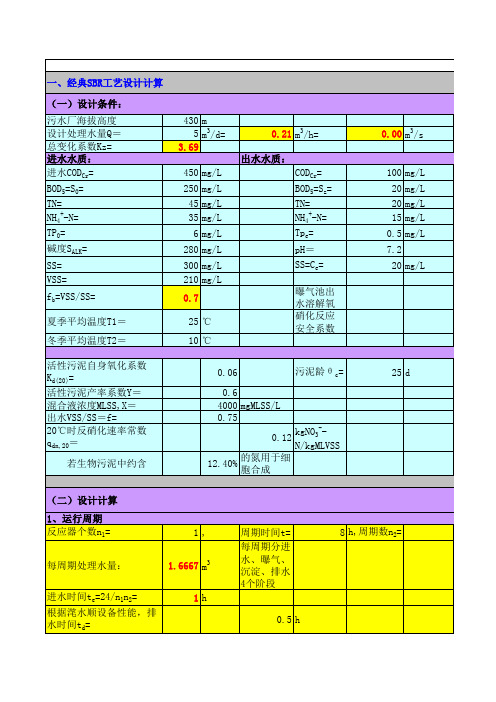

第3章设计计算3.1 原始设计参数原水水量Q=5000m3/d=208.33m3/h=57.87L /s,取流量总变化系数K T=1.72,设计流量Q max= K T Q=0.05787×1.72=0.1m3/s。

3.2 格栅3.2.1 设计说明格栅一般斜置在进水泵站之前,主要对水泵起保护作用,截去生活水中较大的悬浮物,它本身的水流阻力并不大,水头损失只有几厘米,阻力主要产生于筛余物堵塞栅条,一般当格栅的水头损失达到10~15厘米时就该清洗。

格栅按形状可分为平面格栅和曲面格栅两种,按格栅栅条间隙可分为粗格栅(50~100mm),中格栅(10~40mm),细格栅(3~10mm)三种。

根据清洗方法,格栅和筛网都可设计成人工清渣和机械清渣两类,当污染物量大时,一般应采用机械清渣,以减少人工劳动量。

由于设计流量小,悬浮物相对较少,采用一组中格栅,既可达到保护泵房的作用,又经济可行,设置一套带有人工清渣格栅的旁通事故槽,便于排除故障。

栅条的断面形状有圆形、锐边矩形、迎水面为半圆形的矩形、迎水面背水面均为半圆的矩形几种。

而其中迎水面为半圆形的矩形的栅条具有强度高,阻力损失小的优点。

3.2.2 设计参数(1)变化系数:K T=1.72;(2)平均日流量:Q d=5000m3/d;(3)最大日流量:Q max=0.1 m3/s;(4)设过栅流速:v=0.9m/s;(5)栅前水深:h=0.4m;(6)格栅安装倾角:α=60°。

3.2.3 设计计算(1)格栅间隙数:13n ==≈ (3—1) Q max ——最大废水设计流量m 3/sӨ——格栅安装倾角, 取60°h ——栅前水深 mb ——栅条间隙宽度,取21mmv ——过栅流速 m/s(2)栅渠尺寸:B 2=s(n-1)+nb=0.01×(13-1)+13×0.021=0.403m(3—2) s ——栅条宽度 取0.01mB 2——格栅宽度 mmax10.10.321m 0.780.4Q B v'h ===⨯(3—3) B 1——进水渠宽 mv’——进水渠道内的流速 设为0.78m/s栅前扩大段:2110.4030.3210.12m 2tan 2tan 20B B L α--===⨯︒(3—4) α——渐宽部分的展开角,一般采用20栅后收缩段:L 2=0.5×L 1=0.06m(3—5) 通过格栅的水头损失h 1:4231423)sin 20.010.92.42()sin 6030.097m0.02119.6S v h =β(k αb g =⨯⨯⨯︒⨯=(3—6) 栅后槽总高度H :设栅前渠道超高h 2=0.3mH =h +h 1+h 2=0.4+0.097+0.3=0.8m(3—7) 栅槽总长度L :L =L 1+L 2+1.0+0.5+2tan α=0.12+0.06+1.0+0.5+0.40.3tan 60+︒=2.09m (3—8)(3)每日栅渣量W :max 1T864001000Q W W K = 33864000.10.070.35m /d 0.2m /d 1000 1.72⨯⨯==>⨯ (3—9) W 1——栅渣量(333m /10m 污水),取0.07宜采用机械清渣,选用NC —300型机械格栅:设备宽度300mm ,有效栅宽200mm ,有效栅隙21mm ,运动速度3m/min ,电机功率0.18kw ,水流速度≤1m/s ,安装角度60°,支座长度960mm ,格栅地下深度500mm ,格栅地面高度360mm ,格栅进深250mm 。

经典SBR设计计算(全)

2433.71 m3/h=

最大空气用量Qmax=

(7)所需空气压力p

(相对压力)

供风管

h1:

道沿程

阻力

供风管

H2:

道局部

阻力

p=h1+h2+h3 +h4+Δh

4112.97 m3/h= 0.001 MPa

0.001 MPa

40.56 m3/mi n

68.5 m3/mi n

h3:

h4:

Δh: p= (8)曝气器数量计 算 A、按供氧能力计算

冬季硝化菌比增长速 度μN(10)=1/θc+bN =

出水氨氮为:Ne(10)

K N (10) N (10)

m(10)

N (10)

(

4 4 q

m b

v v

Q 2 Q g 1 4 )

2

/ 3

6、设计需氧量AOR=

碳化需氧量+硝化需

氧量-反硝化脱氮产

氧量

有机物氧化需氧系数

a'=

污泥需氧系数b'=

冬季μm(10)=μ m(15)e0.098(T-15)× DO/(K0+DO)×[10.833×(7.2-pH)]=

99.20%

计算,湿污 泥量为

99.20%

计算,湿污 泥量为

0.018 16.66 mg/L

274.7 m3/d 296.5 m3/d

7.98 mg/L 17.02 mg/L 1.72 mg/L 23.28 mg/L

0.5 d-1

2 mg/L 1.3 7.2

0.19

(2)标准水温(15 ℃)时硝化菌半速度 常数KN(15)=

冬季KN(10)=KN(15)× e0.118(T-15)=

sbr工艺设计计算课件

计算机模拟水处理工艺

城建环工0302 魏海宁 阎小路

sbr工艺设计计算

相关内容

• 数据要求 • 条件要求 • 工艺选择 • 工艺操作过程 • 工艺流程图1 • 设计计算书

• 出水应用 • 污泥应用 • 相关图纸

sbr工艺设计计算

活性污泥法(Activated Sludge Process)首先 于20 世纪初在英国出现,迄今已有近百年历史,是 当前应用最广泛的污水处理技术之一,该方法自 1914年在英国曼切斯特市建成污水试验厂以来,已 有80多年的历史。目前,它已成为有机废水生物处 理的主体,但是仍存在一些不容忽视的缺点:对冲 击负荷适应能力差,易发生污泥膨胀,处理构筑物 占地面积大、基建投资和运行费用高、管理复杂等。 近几十年来,国内外学者准对以上这些问题进行了 不懈地探索和研究,在供氧方式、运转条件、反应 器形式等方面进行了革新、开发了多种活性污泥法 新工艺,使得活性污泥法朝着高效、节能的方面发 展。

项目 单位

BOD5 mg/l

COD mg/l

SS mg/l

进水水质 260

600

320

出水水质 ≤15

≤50

≤15

sbr工艺设计计算

条件要求

• 1 设计满足环境保护的各项规定,污水处理后达到中水水质量标准。

• 2 充分考虑二次污染的防治,设备噪声低,尽量减少对周围环境的 影响。污水处理设施的设计和建设必须结合小区的整体规划和建 筑特点,既外观设计上要与小区的建筑环境相协调,以求美观。

sbr工艺设计计算

CASS反应器由3个区域组成:生物选择 区、兼氧区和主反应器,每个区的容积比为 1:5:30。污水首先进入选择区,与来自主 反应器的混合液(20%~30%)混合,经过 厌氧反应后进入主反应区,如下图所示 。

SBR法工艺

返回

△H可取0.1m 由于浮筒的浮力,使滗水器的进水头可随水面的变化而变化,开始排水时,通入压缩空气至气缸,由于气缸中的气动活塞带动曲面轴打开闸门,浮动进水头开始排水。 停止排水时,只需将输气软管中空气排出,通过曲轴将闸门关闭。滗水器不工作时闸门处于常闭状态。

式中:H——反应池有效水深(m) QO——周期内进水量(m3/周期)V有效——反应池有效容积(m3)N——池的座数L.B——单池反应池的长×宽(m)(9)剩余污泥量W(Kg/d)W=aQLr-bVXv(Kg/d)式中:Q——平均日污水量(m3/d)Lr、V、Xv均同上a、b——分别为0.5~0.65、0.05~0.1

2. 数据1)计算在给定条件下SBR法的有机物去除率η(2)生物相的描述包括污泥的颜色、生物相是否丰富、菌胶团是否致密、边界是否明显和典型的微生物。

4. 思考题

1 简述SBR法与传统的活性污泥法的异同?2 SBR法工艺上的特点及滗水器的作用。3 如果对脱氮除磷有要求,应怎样调整各阶段的控制时间?

(6)计算总需氧量O2和需氧速率R a. 总需氧量O2 当只考虑有机物氧化,则O2=a′QLr +b′VXv(Kg O2/d)公式中:Q-平均日污水量(m3/d) Lr-Co-Ce, Co 、Ce分别为进、出水BOD5浓度,g/m3 V-反应池总有效容积(m3) Xv-反应池MLSS浓度,等于0.75MLSS浓度(g/ m3) a′、b′——分别为0.5, 0.11 当考虑有机物氧化和NO3—N硝化时,则应考虑二部分的需氧量。 b. 需要速率R=氧气/一日内曝气时间(h) (7)根据需氧量O2求出标准状态下曝气池设备的供氧量和供气量其计算与普通活性污泥法相同。 (8)排水口距反应池底高度h(m)最佳排水深度控制:

SBR工艺污水处理厂设计计算

SBR工艺污水处理厂设计计算设计一个SBR工艺污水处理厂需要进行详细的设计计算,包括处理工艺的选择、处理设备的选型和尺寸等方面。

首先,需要确定污水处理厂的设计流量。

设计流量是指污水处理厂每天处理的污水量。

根据当地的污水排放标准和实际需求,确定设计流量。

接下来,选择适合的工艺流程。

SBR(Sequencing Batch Reactor)工艺是一种将好氧生物法与消化池法相结合的处理工艺。

它包括进水、好氧反应、沉淀、排放等过程。

根据实际情况和处理要求,可以选择其他适合的工艺流程。

在工艺流程确定后,需要选择合适的处理设备。

根据设计流量和工艺要求,选型A/O反应器、混合器、沉淀池、曝气装置等设备。

设备的选型要满足处理效果要求,同时考虑经济性和可操作性。

在设备选型确定后,需要进行尺寸计算。

对于A/O反应器,阻力槽、沉淀池等设备,需要根据设计流量和处理要求计算其尺寸。

计算时需要考虑污泥产生量和停留时间等因素。

此外,还需要进行曝气量、污泥泵选型等计算。

曝气量的计算需要根据污水水质、氧化还原电位、总有机碳等因素确定。

污泥泵选型需要根据污泥产生量、泥浆浓度等因素确定。

最后,需要进行污泥处理的设计计算。

根据设计流量和污泥产生量,确定污泥浓度和污泥堆肥的处理能力。

总之,设计一个SBR工艺污水处理厂需要进行详细的设计计算,包括处理工艺的选择、处理设备的选型和尺寸、曝气量和污泥泵选型等方面的计算。

这些计算需要考虑处理要求、经济性和可操作性等因素,以确保污水处理厂的正常运行和处理效果。

设计计算的准确性对于污水处理厂的建设和运营至关重要,需要专业人士进行相关计算和验证。

SBR设计计算表

u=7.4*104*MLSS-1.7

当MLSS>3000mg/L时,

u=4.6*104*MLSS-1.26

曝气池滗水高度h1

沉淀时间ts= 取值

4 周期时间t=

6

m3

1.5 h

0.5 h

4000 mg/L 1.33 m/h

1.2 m

1.278195489 h 1.3 h

安全水深 ε

2)曝气池 体积V

取值

0.041 d-1

Kd(25)=Kd(20)*1.04T-20

0.072999174 0.073 d-1

冬季剩余生

物污泥量为

ΔXv(10) YQ(S0 Se) eKdVf X

1000

1000

ΔXv(10)=

1004.18472 Kg/d

夏季剩余生

物污泥量为

ΔXv(25)=

459.54216 Kg/d

SBR计算

一、设计条 件

设计处理水量Q= 总变化系数Kz=

进水水质:

进水CODCr= BOD5=S0= TN= NH4+-N= TP0= 碱度SALK= TSS=Co= VSS=

fb=VSS/SS=

夏季平均温度T1=

冬季平均温度T2=

12000 m3/d= 1.57

450 mg/L 250 mg/L 45 mg/L 35 mg/L

剩余污泥含水率

99.20%

夏季湿污泥量为

256.94277 Kg/d

6)复核污

泥龄 冬季污泥龄

θC(10) fXV总n2ta 241000ΔXv(10)

16.94915254 d-1

夏季污泥龄 θC(25)

fXVn2ta

SBR计算

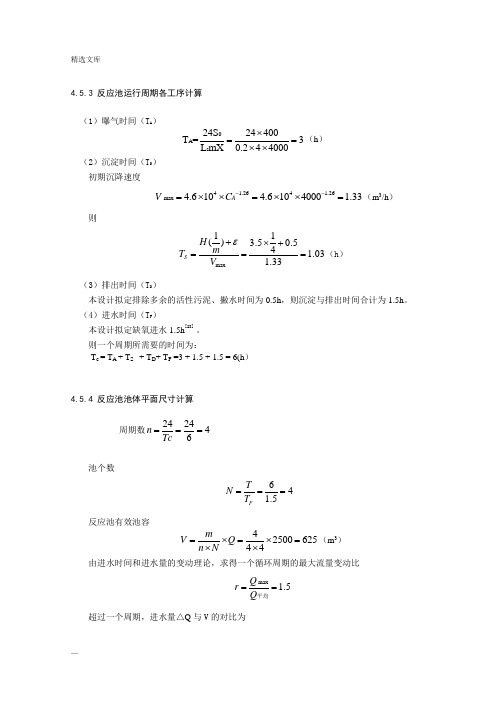

4.5.3 反应池运行周期各工序计算 (1)曝气时间(T A )0A s 24S 24400T =3L mX 0.244000⨯==⨯⨯(h ) (2)沉淀时间(T S ) 初期沉降速度4 1.264 1.26max 4.610 4.6104000 1.33AV C --=⨯⨯=⨯⨯=(m 3/h )则max 11() 3.50.54 1.031.33S H m T V ε+⨯+===(h ) (3)排出时间(T D )本设计拟定排除多余的活性污泥、撇水时间为0.5h ,则沉淀与排出时间合计为1.5h 。

(4)进水时间(T F ) 本设计拟定缺氧进水1.5h[23]。

则一个周期所需要的时间为:T c = T A + T S + T D + T F =3 + 1.5 + 1.5 = 6(h )4.5.4 反应池池体平面尺寸计算周期数242446n Tc ===池个数641.5F T N T === 反应池有效池容4250062544m V Q n N =⨯=⨯=⨯⨯(m 3) 由进水时间和进水量的变动理论,求得一个循环周期的最大流量变动比max1.5Q r Q ==平均超过一个周期,进水量△Q 与V 的对比为△Q/v 1 1.510.1254r m --=== 考虑流量比,反应池的修正容量为V’=V (1+△Q/v )625(10.125)703.125=⨯+=(m 3)取反应池水深为3.5m ,则所需水面积'703.125200.8953.5V A H ===(m 2)取200(m 2) 取反应器长L=20(m ),则宽为b=10 (m) SBR 反应池设计运行水位如图3所示。

排水结束时水位h 2=H/(1+△Q/v)1133.5 2.310.1254m m -⨯=⨯⨯=+(m ) 基准水位h 3=H/(1+△Q/v)13.5 3.110.125=⨯=+(m )高峰水位4h =3.5(m )警报溢流水位540.5 3.50.54h h =+=+=(m )污泥界面120.5 2.30.5 1.8h h =-=-=(m )4.5.5 进出水系统(1)SBR 池进水设计调节池的来水通过DN180mm 的管道送入SBR 反应池,管道内的水流最大流速为0.88m/s 。

SBR设计计算说明书

1. 设计水质进水水质参照国内类似城市污水水质,并结合当地经济发展水平,确定污水厂的进水水质如表1所示。

表1 污水厂进水水质指标单位:mg/L指标COD cr BOD5SS NH3-N TP TN pH进水500300360353406~9出水水质出水水质要求满足国家《城镇污水处理厂污染物排放标准》(GB8978-2002)一级A准,其水质如表2所示。

表2 污水厂出水水质指标单位:mg/L指标COD cr BOD5SS NH3-N TP TN pH出水5010105156~9设计水温设计最低水温T1=8℃,平均水温T2=20℃,最高水温T3=25℃。

2. SBR(脱氮除磷)主要设计参数3. 设计计算(1)反应时间T R:0241000R S m T LsX=式中:T R —— 反应时间,h ; m ——充水比,取;So —— 反应池进水五日生化需氧量,mg/L ,300 mg/L ;L S —— 反应池的五日生化需氧量污泥负荷,kgBOD 5/(kgMLSS·d ),取(kgMLSS·d ); X —— 反应池内混合液悬浮固体(MLSS )平均浓度,kgMLSS/m 3取m 3。

h 5.4h 0.412.010003.030024X L 1000m S 24T s 0R =⨯⨯⨯⨯==取反应时间T R 为4h 。

沉淀时间T S :当污泥界面沉降速度为 7.14max X t 104.7u -⨯=(MLSS 在3000mg/L 及以下) 当污泥界面沉降速度为 26.14max X106.4u -⨯=(MLSS 在3000mg/L 以上)h /m 57.13500106.4u 26.14max =⨯⨯=-设反应池的有效水深h 取,缓冲层高度ε取。

因此必要沉淀时间为:h 38.1h 57.15.0)0.31(5u m 1H t max s =+⨯=ε+⨯=)( 取沉淀时间T S 为:1 h 。

SBR工艺污水处理厂设计计算.

课程设计题目33000m³/d生活污水处理厂设计学院资源与环境工程学院专业环境工程班级环工2012姓名覃练指导教师方继敏、李柏林2015 年 6 月21 日课程设计任务书(环境工程1202班,学号10)设计(论文)题目:33000m3/d生活污水处理厂工艺设计设计(论文)主要内容及技术参数1.污水类别为城市污水,设计流量33000m3/d;2.要求完成污水处理厂主要工艺设计与计算说明书的编写;3.绘制两张单元构筑物的图纸。

要求完成的主要任务及达到的技术经济指标1.按照指导书的深度进行设计与计算说明书的编写;2.绘制两个单元构筑物的图纸(两张1号)3.个人加上自己的进水和出水水质工作进度要求课程设计为期一周,时间安排如下:1.课程设计的讲授1天,设计准备(设计资料、手册、绘图工具准备)1天2.课程设计的计算部分3天3.课程设计的图纸绘制部分2天指导教师(签名)____________系(教研室)主任(签名)____________年月日课程设计指导教师意见书评定成绩_____________ 指导教师(签名)______________年月日摘要:本设计是33000m³/d城市污水处理厂工艺设计,处理工艺采用了SBR工艺。

SBR是一种按间歇曝气方式来运行的活性污泥污水处理技术,又称序批式活性污泥法。

本工艺的主要构筑物包括格栅、污水泵房、沉淀池、SBR、接触消毒池、浓缩池、污泥脱水机房等。

污水进入污水处理厂经过粗格栅后经污水泵房进入到细格栅,再进入平流沉砂池沉砂,再进入SBR池反应,然后进入接触消毒池消毒,污水达到水质要求,经过计量槽后排出污水。

SBR的剩余污泥含水量减少再进入贮泥池,随后进入污泥脱水车间进行脱水,脱水后的污泥外运。

SBR的主要工艺特征是在运行商的有序和间歇操作,SBR工艺的核心是SBR 反应池,该池集均化、初沉、生物降解、二沉等功能与一池,无污泥回流系统。

经过该废水处理工艺的废水可达到设计要求,可以直接排放。

SBR工艺设计计算方法

P

6.2 生物选择器单池体积 V1

6.3 生物选择器单池长度 L1

6.4 回流比

R

6.5 回流时间

TR

6.6 回流泵设计流量

QR

6.7 回流泵设计扬程

HR

6.8 回流泵同时运行台数 nR

6.9 回流泵备用台数

nR1

(2)n=k1TC

格

6

4

(3)n=k2Tc/Tch

(4)n=k3Tc/To

m3

8532

m3

59385

8517 未考虑隔墙面积

m

0.8

0.6 H1取0.6~0.8m

m

5.8

5.1 Hz=H+H1

m3/h

1440

223 Qj=ΔVi/(TF/2)

台

1

1

m3/h

2880

669 Qb=ΔVi/(nb·Tch)

m

1.20

1.60 根据工程条件确定排水沟沟底高程后即得到H0

m

0.60

0.30 根据排水沟坡度和滗水流量计算确定

14.3 t=24V/Qd 尽可能同时满足:(1)n≥2

5.8

间歇进水方式池数选 择

n

5.9 单池容积

Vi

5.10 单池面积

Fi

5.11 单池贮水容积

ΔVi

5.12 计算最低水位

HL

5.13 计算最低泥位

Hs

5.14 单池宽度

B

5.15 单池长度

L

5.16 方形池实际总面积

As

5.17 方形池实际总体积

4 计算反应池池容

4.1

给定最高日最高时流 量

Qh

SBR工艺计算

一、灵捷微电解池采用4组并联运行,每个池进水30min,反应1h,出水30min。

1.池体大小污水流量Q=1000 m3/d=42 m3/h单组微电解池水量Q1=Q/4=14 m3/h每组微电解池停留时间为1h,则水量V1=14 m3取水料比为2:1,单组微电解池需要微电解材料量为V2= V1/2=7 m3单组微电解池有效容积为V’= V1+ V2=21 m3因体积过小,钢砼池体施工不便,采用Q235的反应罐,取反应罐有效高度为3米,则可得直径为3米。

灵捷微电解池为4组并联的ø3*3.5m的罐体。

2、布气管道布置(1)管道选择因灵捷微电解池需要气量较小,根据以往工程经验,空气管道主管采用ø63PVC管道,4根支管采用ø32PVC管道,支管上均安装手动阀门和气动(电动)阀门,以达到接入自控系统目的。

(2)管道开孔为使布气均匀,罐内采用“日”字形布置,布气管道中心线为ø1.5m的圆周,圆周上每隔300mm开两个45。

斜向下的ø6圆孔,整个圆周均布;布气管道中间横管上每隔200mm开两个45。

斜向下的ø6圆孔,详见图纸。

3、布水管道布置(1)管道选择灵捷微电解池进水采用水泵送水,水泵流量选用42m3/h(扬程根据现场具体情况而定),根据Q=πr2v/4,取流速为v= 2.5m3/h,则r=77,取进水管道DN80,PVC管道为ø90。

主管与4根支管均采用ø90PVC管道,支管上均安装手动阀门和气动(电动)阀门,以达到接入自控系统目的。

(2)管道开孔为使布水均匀,罐内采用环形布置,布气管道中心线在布气管道的外围,靠近罐体一侧,两管道中心线间隔150mm,环形管道上每隔100mm开两个45。

斜向下的ø20圆孔,整个圆周均布。

二、SBR池的设计1、水质:2.参数选取2.1 运行参数生物池中活性污泥浓度:X VSS=2800mgMLVSS/l挥发性组分比例:f VSS=0.7 (一般0.7~0.8)2.2 碳氧化工艺污泥理论产泥系数:Y=0.6 mgVSS/mgBOD5 20℃时污泥自身氧化系数:K d(20)=0.06 1/d2.3 硝化工艺参数硝化菌在15℃时的最大比生长速率:μm(15) =0.47 1/d好氧池中溶解氧浓度:DO=2.0 mg/lNH4-N的饱和常数(T=T min=12℃):K N=10(0.051×T-1.158)=0.28 mg/l硝化菌的理论产率系数:Y N=0.15 mgVSS/mgNH4-N20℃时硝化菌自身氧化系数:K dN(20)=0.04 1/d安全系数:F S=2.5氧的饱和常数:K O=1.0 mg/l二. 好氧池工艺设计计算1、参数修正K d (T min)=K d(20)×1.05(Tmin-20)=0.041 1/dμm=μm(15)×e0.098(Tmin-15)×[1-0.833×(7.2-pH)]×[D O/(D O+K O)] =0.331 1/dK dN (T min)=K dN(20)×1.05(Tmin-20)=0.027 1/d2、计算设计泥龄最大基质利用率:k’=μm/Y N=2.21 mgBOD5/(mgVSS﹒d)最小硝化泥龄:tc min=1/(Y N×k’-K dN)=3.29 d设计泥龄:tc=Fs×tc min=14.8 d3、污泥负荷硝化污泥负荷:Un=(1/tc+K dN)/Y N=0.63 mgNH4-N/(mgVSS﹒d)出水氨氮浓度:由U N=k’×[N e/(K N+N e)]得N e=U N×K N/(k’-U N)=0.11mg/l碳氧化污泥负荷:U S=(1/tc+K d)/Y=0.18 mgBOD5/(mgVSS﹒d)4、好氧池容积计算BOD氧化要求水力停留时间:T b=(So-Se)/ (U S×X VSS)= 1.02d=24.5 hBOD5表观产率系数:Y obs=Y/(1+K d×tc)=0.37 mgVSS/mgBOD5硝化细菌在微生物中占的百分比:硝化的氨氮量N d=TN-0.122Y obs(So-Se)-Ne-0.016 Y obs K d tc(So-Se)=38.6mg/l硝化菌百分比fnfn=Yn*N d/ Y obs (So-Se) + Yn*Nd +0.016Y obs K d tc(So-Se)=0.11硝化水力停留时间TnTn = N d / ( Un*X VSS *fn )= 0.38 d = 9.18 hTb>Tn,取好氧池水力停留时间为Tb,即49h。

SBR工艺设计规范

SBR工艺设计规范南京海澜环保工程有限公司二0一一年八月SBR工艺设计规范一、工艺特点间歇式活性污泥法,也称序批示活性污泥法,简称 SBR按工作周期运行,一个工作周期程序依次为进水、反应、沉淀、排水、待机。

进水及排水用水位控制,反应及沉淀用时间控制。

有效池容为周期内进水与所需污泥体积之和。

二、设计参数(2)进出水污染物浓度C O、c e:根据设计数据确定。

(4)每天周期n;根据实际需要确定,水量大时,可由计算得出。

(5)排水比(排除比)1/m ; 0.25~0.5之间。

(6)反应池水深H:3~6m(7)混合液污泥浓度X: 1500~5000mg/L.(8)安全高度E:E—般采用 0.3~0.5m(9)曝气时间T A(10)沉淀时间T s(11)曝气池个数N(12)曝气池组数N0 (每组含N个曝气池数)二、计算公式(1) 曝气时间T AT A=24*C o/(Ns*m*X)(2) 沉淀时间T S= (H*1/m+ E) /VmaxVmax=7.4X 104x t x X-1.7t—水温(C)设计水温低点时(例如冬季10C) , Vmaxl;设计水温高点时(例如冬季 20C),Vmax2;E—安全高度,一般采用 0.3~0.5m。

注意:T s根据情况选择不利条件下的数据。

(3) 排出时间T DT D取 2.0h(4) 进水时间T1T1 一般可取0.5* T A,亦可以根据经验确定。

(5) —个周期需要时间T=T A+T S+T D+T1(6) 曝气池个数NN=T/T1(7) 每天周期次数nn=24T8)单组曝气池容积 VV=m*Q/(n* N),注意 Q 为单组水池日处理量(9)单组曝气池平面尺寸F=V/H( 10)曝气池总高H'H+E四、主要设备滗水器:能随水位变化而调节的出水堰。

滗水器主要形式:旋转式滗水器、无动力旋转式滗水器、虹吸滗水器、浮筒滗水器等。

SBR各工序所需时间的计算

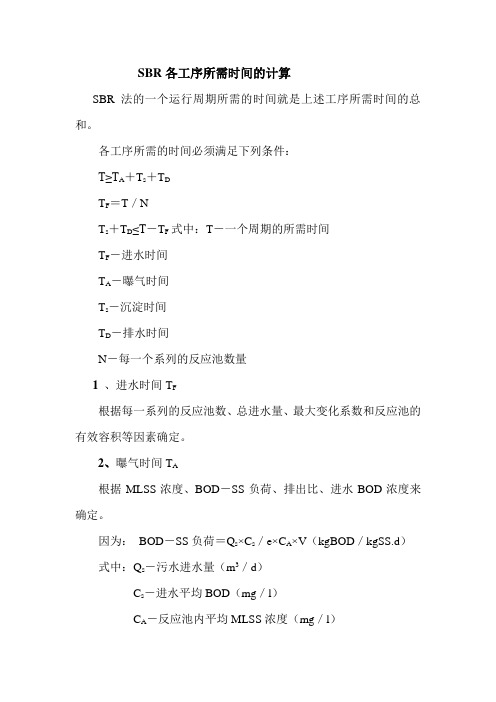

SBR各工序所需时间的计算SBR法的一个运行周期所需的时间就是上述工序所需时间的总和。

各工序所需的时间必须满足下列条件:T≥T A+T s+T DT F=T/NT s+T D≤T-T F式中:T-一个周期的所需时间T F-进水时间T A-曝气时间T s-沉淀时间T D-排水时间N-每一个系列的反应池数量1、进水时间T F根据每一系列的反应池数、总进水量、最大变化系数和反应池的有效容积等因素确定。

2、曝气时间T A根据MLSS浓度、BOD-SS负荷、排出比、进水BOD浓度来确定。

因为:BOD-SS负荷=Q s×C s/e×C A×V(kgBOD/kgSS.d)式中:Q s-污水进水量(m3/d)C s-进水平均BOD(mg/l)C A-反应池内平均MLSS浓度(mg/l)e-曝气时间比e=n*T A/24n-周期数T A-1个周期的曝气时间由于Q s=V×1/m×n1/m-排出比则BOD-SS负荷(LS)=n×C s/e×m×C A(kgBOD/kgSS.d)将e=n*T A/24代人T A=24×C s/Ls×m×C A3、沉淀时间T s根据活性污泥界面的沉降速度、排出比确定。

活性污泥界面的沉降速度和MLSS浓度有关。

由经验公式得出:当MLSS≤3000mg/l时V max=7.4×104×t×C A1.7当MLSS>3000mg/l时V max=4.6×104×C A1.26式中V max-活性污泥界面的沉降速度(m/h)t-水温℃CA-开始沉降时的MLSS浓度(mg/l)沉淀时间T s=H×(1/m)+ε/V max1/m-排出比ε-活性污泥界面上的最小水深(m)V max-活性污泥界面的初期沉降速度(m/h)T A与污泥的沉降性能及反应池的表面积有关,由于SBR系统污泥沉降性能良好(根据运行经验SVI一般在100mg/l左右),且为静止沉淀,沉淀时间一般为1-2小时。

SBR工艺设计

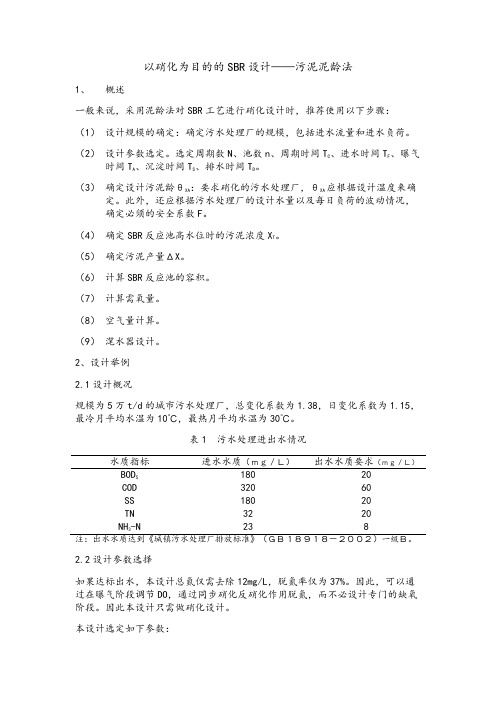

以硝化为目的的SBR设计——污泥泥龄法1、概述一般来说,采用泥龄法对SBR工艺进行硝化设计时,推荐使用以下步骤:(1)设计规模的确定:确定污水处理厂的规模,包括进水流量和进水负荷。

(2)设计参数选定。

选定周期数N、池数n、周期时间TC 、进水时间TF、曝气时间TA 、沉淀时间TS、排水时间TD。

(3)确定设计污泥龄θXA :要求硝化的污水处理厂,θXA应根据设计温度来确定。

此外,还应根据污水处理厂的设计水量以及每日负荷的波动情况,确定必须的安全系数F。

(4)确定SBR反应池高水位时的污泥浓度XT。

(5)确定污泥产量ΔX。

(6)计算SBR反应池的容积。

(7)计算需氧量。

(8)空气量计算。

(9)滗水器设计。

2、设计举例2.1设计概况规模为5万t/d的城市污水处理厂,总变化系数为1.38,日变化系数为1.15,最冷月平均水温为10℃,最热月平均水温为30℃。

表1 污水处理进出水情况水质指标进水水质(mg/L)出水水质要求(mg/L)BOD5180 20COD 320 60SS 180 20TN 32 20NH3-N 23 8注:出水水质达到《城镇污水处理厂排放标准》(GB18918-2002)一级B。

2.2设计参数选择如果达标出水,本设计总氮仅需去除12mg/L,脱氮率仅为37%。

因此,可以通过在曝气阶段调节DO,通过同步硝化反硝化作用脱氮,而不必设计专门的缺氧阶段。

因此本设计只需做硝化设计。

本设计选定如下参数:周期时间TC=6h,周期数N=4。

采用限制性曝气,进水时间TF =1h,曝气时间TA=3h,沉淀时间TS=1h,排水时间TD=1h。

池数n=6。

长宽比B:L=1:2,有效水深为H=5.0m,超高h=0.6m。

污水处理厂每组SBR池的运行情况如表2所示。

表2 污水处理厂每组SBR的运行情况项目第一小时第二小时第三小时第四小时第五小时第六小时1池进水曝气曝气曝气沉淀滗水2池曝气曝气曝气沉淀滗水进水3池曝气曝气沉淀滗水进水曝气4池曝气沉淀滗水进水曝气曝气5池沉淀滗水进水曝气曝气曝气6池滗水进水曝气曝气曝气沉淀2.3设计过程与结果(1)确定设计规模①设计水量Q d =Q*Kd=5*104*1.15=57500m3/dQd——污水处理厂最高日的进水流量(m3/d);Q——污水处理厂平均日流量(m3/d);Kd——日变化系数。

SBR工艺设计1

SBR 工艺设计(一)概述1、设计内容活性污泥系统是暴气池、曝气系统、污泥回流系统、二次沉淀池等单元组成。

其工艺设计与计算主要包括下列几方面内容:(1)选定工艺流程。

(2)曝气池容积的计算及曝气池的工艺设计。

(3)需氧量、供气量的计算及曝气系统的设计的计算。

(4)回流污泥量、剩余污泥量的计算与污泥回流系统的设计。

(5)二次沉淀池池型的选定及工艺计算与设计。

(6)剩余污泥的处置。

2、原始资料与数据进行活性污泥处理系统的设计计算,首先应充分掌握与污水、污泥有关的原始资料,其中主要有:(1)原污水日平均流量(d m /3),最大时流量(d m /3),最低时流量(d m /3)。

当曝气池设计计算水力停留时间大于6h ,可考虑平均日流量为曝气池设计流量。

当水力停留时间较短时,如2h 左右,应以最大时流量作为曝气池的设计流量。

(2)原污水和经一级处理工艺处理后的主要各项水质指标:5BOD ,u BOD (溶解性,悬浮性);COD (溶解性,悬浮性);SS(非挥发性,挥发性);总固体(溶解性,非溶解性);总氮(游记氮,游离氮,硝酸氮,亚硝酸氮,氨氮);总磷(有机磷,无机磷)等。

(3)谁的出路及排放标准,其中主要的是BOD 和COD 去除率及出水浓度。

(4)对所产生的污泥的处理与处置要求。

(5)原污水中所含有毒有害物质及其浓度,微生物对其有无驯化的可能。

(6)对北方寒冷地区,还应掌握水温一年内变化及其对处理效果的影响。

3、处理工艺流程的确定。

(二)曝气池(区)容积的计算1.曝气池(区)容积的计算方法曝气区容积可按污泥负荷率S N ,容积负荷率V N 和污泥龄S t 来计算。

(1)按污泥负荷率S N 计算: 曝气池(区)容积:XN QL V S a =(3m ) 式中:Q---最高日平均流量,d m /3a L ---最高日入流污水的平均有机浓度,mg/LS N ---污泥负荷率,)/(5d kgMLSS kgBOD ∙;一般曝气池中S N 沿液流流量而递减, 通常以进口处S N 为计算值;X---曝气池混合液污泥的平均浓度,mg/L(2)按容积负荷率 V N 计算曝气池(区)容积 XN QL V s a =(3m ) (3)按污泥龄S t 计算曝气池(区)容积 ve a X b t L L aQ V s )/1()(+-=(3m ) 式中 a---降解每公斤BOD 所产生挥发性活性污泥MLVSSkg 数,即污泥产率系数; B---每公斤(MLVSS )污泥每日的自身氧化率,1/d ,见表6-4e L ---二次沉淀池出水5BOD 的浓度,mg/L ;S t ---污泥龄,d ,其值随污泥负荷率的增加而降低,世代时间长于S t 的微生物不能在系统中规模繁殖,故S t 能反映污泥中微生物的组成;V X ---混合液挥发性污泥浓度,mg/L 。

SBR反应池的设计计算

SBR反应池的设计计算SBR(Sequencing Batch Reactor)是一种顺序补给反应池,广泛用于废水处理。

其独特的顺序性操作和灵活性使得SBR反应池成为废水处理领域中常用的工艺。

首先,反应池的体积大小是设计的重要参数之一、要确定反应池的体积大小,需要知道每天处理的废水量和所需的水质净化要求。

根据处理容量和水质净化要求,可以计算出SBR反应池的设计容积。

其次,污泥负荷和氧化能力的计算也是SBR反应池设计的重要内容之一、污泥负荷表示单位时间内进入反应池的废水量与反应池容积的比值。

污泥负荷的计算可以基于废水的化学需氧量(COD)、总氮(TN)和总磷(TP)等指标。

对于污泥氧化能力的计算,需要根据废水的特点和处理要求,确定需要的氧化能力,进而推算出进气量和曝气时间。

再次,需要确定SBR反应池的运行周期。

运行周期通常由两个参数来确定:一是反应阶段的时间,二是沉淀阶段的时间。

在反应阶段,需要根据化学需氧量(COD)和氨氮(NH3-N)的浓度变化,确定适当的反应时间来实现废水的去除。

而在沉淀阶段,需要足够的时间让污泥沉淀到反应池底部,以便进行后续的排放和处理。

最后,还需要考虑SBR反应池的进给水和出水的处理工艺。

通常,SBR反应池的前段会设置进水管道,用于向反应池中补充废水。

而出水则需要经过后处理,以达到排放标准。

在SBR反应池的设计计算中,还需要考虑反应池的混合方式、搅拌装置和曝气装置等。

这些设备的设计也是确保反应池正常运行和有效处理废水的关键因素之一总之,SBR反应池的设计计算是一个综合考虑各种因素的过程。

通过合理计算和设计,可以保证SBR反应池达到预期的处理效果,提高废水处理的效率和质量。

SBR工艺设计计算

曝气池出水溶解氧浓度 硝化反应安全系数K=

污泥龄θ c= 0.06 0.6 4000 mgMLSS/L 0.75 0.12 kgNO3--N/kgMLVSS 12.40% 的氮用于细胞合成

25 d

根据滗水顺设备性能,排水时间td= 污泥界面沉降速度u=46000X-1.26= 曝气池滗水高度h1= 1.6 m 沉淀时间ts=(h1+ε )/u= 曝气时间ta=t-te-ts-td= 反应时间比e=ta/t= 2、曝气池体积V计算 (1)估算出水溶解性BOD5(Se)

Se S z 7.1Kd fCe

(2)曝气池体积V

13.6 mg/L

V

Y c Q( S 0 S e ) eXf (1 K d c )

4 m3

(3)复核滗水高度h1: 有效水深H= h1=HQ/(n2V)= (4)复核污泥负荷

4m 1.7 m

Ns

QS 0 eXV

N0 Ne eVXf 0.12 ) 1000 c

N j TN e 1000 0.12 eVN w f 1000 c

(3)反硝化产生的氧量AOR3 2.6 Q

0.24 kgO2/d 1.74 kgO2/d= 6.42 kgO2/d= 1.51 kgO2/kgBOD5 0.1 0.3

1 4

g

)

2Hale Waihona Puke /36、设计需氧量AOR=碳化需氧量+硝化需氧量-反硝化脱氮产氧量 有机物氧化需氧系数a'= 0.5 污泥需氧系数b'= 0.12

AOR (1)碳化需氧量: 1 a' Q( S0 Se ) eb' XVf

SBR序批式活性污泥法设计计算

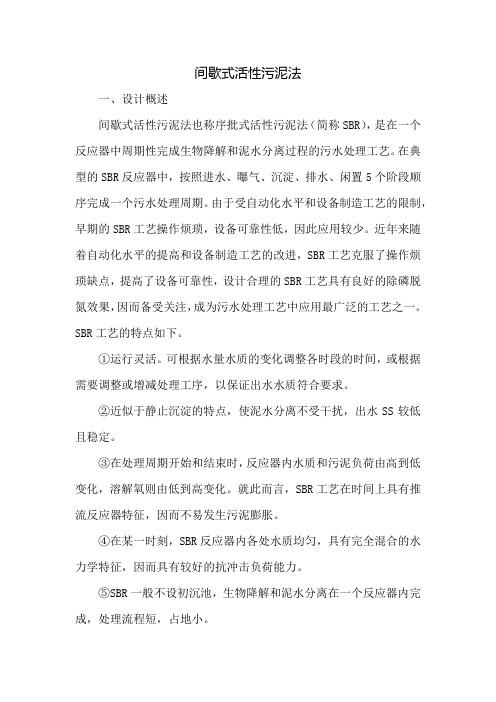

间歇式活性污泥法一、设计概述间歇式活性污泥法也称序批式活性污泥法(简称SBR),是在一个反应器中周期性完成生物降解和泥水分离过程的污水处理工艺。

在典型的SBR反应器中,按照进水、曝气、沉淀、排水、闲置5个阶段顺序完成一个污水处理周期。

由于受自动化水平和设备制造工艺的限制,早期的SBR工艺操作烦琐,设备可靠性低,因此应用较少。

近年来随着自动化水平的提高和设备制造工艺的改进,SBR工艺克服了操作烦琐缺点,提高了设备可靠性,设计合理的SBR工艺具有良好的除磷脱氮效果,因而备受关注,成为污水处理工艺中应用最广泛的工艺之一。

SBR工艺的特点如下。

①运行灵活。

可根据水量水质的变化调整各时段的时间,或根据需要调整或增减处理工序,以保证出水水质符合要求。

②近似于静止沉淀的特点,使泥水分离不受干扰,出水SS较低且稳定。

③在处理周期开始和结束时,反应器内水质和污泥负荷由高到低变化,溶解氧则由低到高变化。

就此而言,SBR工艺在时间上具有推流反应器特征,因而不易发生污泥膨胀。

④在某一时刻,SBR反应器内各处水质均匀,具有完全混合的水力学特征,因而具有较好的抗冲击负荷能力。

⑤SBR一般不设初沉池,生物降解和泥水分离在一个反应器内完成,处理流程短,占地小。

@因为运行灵活,运行管理成为处理效果的决定因素。

这要求管理人员具有较高的素质,不仅要有扎实的理论基础,还应有丰富的实践经验。

SBR工艺是目前发展变化最快的污水处理工艺。

SBR工艺的新变种有间歇式循环延时曝气活性污泥工艺(ICEAS)、间歇进水周期循环式活性污泥工艺(CAST)、连续进水周期循环曝气活性污泥工艺<CASS)、连续进水分离式周期循环延时曝气工艺(IDEA)等。

在工程实践中,设计人员可根据进出水水质灵活组合处理工序和时段,灵活设置进水、曝气方式,灵活进行反应器内分区,并不局限上述定型工艺之中。

目前,SBR工艺的一些机理和设计方法还有待于进一步研究。

工程实践中,SBR工艺的设计借鉴活性污泥工艺的设计计算方法,考虑到周期运行的特点,设计中引人反应时间比(或排水比)的参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、普通SBR

SBR工艺的优化

1.反应池数量与运行周期的优化 对反应池数量(原则上大于2座)、运行周期、排水比 进行核算

2.曝气系统的优化 控制各组反应池的曝气时间,尽可能实现交替曝气, 提高风机的利用率

3.出水的优化 控制出水时间和周期,实现均匀出水,提高后续设备 的利用率

1、普通SBR 主要设备

组合式构造方法,利于废水处理厂的扩建和改造 处理后出水水质好

良好的自控系统,良好的脱氮除磷效果

1、序列间歇式活性污泥法(Sequencing Batch Reactor Activated Sludge Process, SBR)

局限性:

①由于工艺过程对自控系统要求较高,所以自控仪表、元件 质量的好坏直接影响到工艺的正常运行,并对操作和维护人 员的技术水平要求很高;

SBR工艺设计及计算

目录

一、SBR工艺介绍 二、预处理段设计 三、生化阶段设计

一、 SBR工艺介绍

1、序列间歇式活性污泥法(Sequencing Batch Reactor Activated Sludge Process, SBR)

1.1 概述

1914年,由英国学者Ardern和Locket发明。是一种 比较成熟的污水处理工艺。

2、 常见SBR工艺的变种

2.4 DAT—IAT工艺------连续和间歇曝气工艺

200-400%

3h

连续

连续 溶氧1.5-2.5mg/L

间歇

2、 常见SBR工艺的变种

2.5AICS工艺------交替式内循环活性污泥法

沉淀区负荷宜在1.52.5m3/(m2.h)

2、 常见SBR工艺的变种

沉淀区负荷宜在1.02.0m3/(m2.h)

好氧区容积负荷0.10.15KgBOD/(KgMLVSS.d)

2、 常见SBR工艺的变种

来自缺氧区混合液 回流比50-100%

二、预处理段设计

1、格栅

1、作用:是用来去除悬浮物,保护后面的设备和设施不受影响。

2、常见的格栅的种类: 人工格栅、机械格栅

3、栅条间隙(mm) 0.20、0.25、0.30、0.35、0.40、0.50、0.75、1.00、1.50、2.00、2.50、 3.00、4.00、5.00。 污水过栅流速宜采用0.6-1.0m/s。

②由于工艺要求间隙式运行,所以正常运行时总有部分反应 池和设备处于待机状态,使反应池和设备利用率较低;

③不连续进水,不连续出水,不适用于大型污水处理厂,只 适用与小型污水处理厂;

④滗水器的水头损失较大。

1、序列间歇式活性污泥法(Sequencing Batch Reactor Activated Sludge Process, SBR)

1.反应池污泥分布区域均匀化,池容利用率提高到0.71, 呈现推流式和完全混合式两种特点。

2.堰口负荷: 大水量滗水器:10-15L/m·s 可调式活动堰:5-10L/m·s 固定式出水堰:≤5L/m·s

6、主要设计参数

去除碳源主要设计参数

6、主要设计参数

去除氨氮主要设计参数

6、主要设计参数

• 用地紧张的地方 • 对已建污水处理厂的改造等

1、序列间歇式活性污泥法(Sequencing Batch Reactor Activated Sludge Process, SBR)

1.5 典型SBR工艺流程

格栅 沉砂池

计量槽

SBR反应池

MBR工艺典型流程

污泥脱水机

储泥池

2、 常见SBR工艺的变种

1.CASS工艺反应池容积:与普通SBR工艺相同 2.生物选择区:V选择区:V主反应区=1:4 3.排水方式及滗水器的设计与普通SBR相同

3、前置厌氧缺氧循环式活性污泥工艺(CAST)

1.反应池容积的计算:与普通SBR工艺相同 2.生物选择区:

厌氧------除磷 缺氧------防止污泥膨胀、脱氮 V缺:V厌=1:2,( V缺+V厌)/V总=10%-30% 只设厌氧生物反应器,体积占总容积的10%-15%

1.4 适用范围

• 中小城镇生活污水处理厂生物除磷脱氮。 • 小规模的有机废水处理,特别是非连续排放的生产废水,例

如:啤酒废水等中高浓度有机废水 • 厂矿企业的工业废水处理水 • 作为污水处理出水水质较高的工程,适用于污水处理除磷脱

氮;

• SBR 系统可按GB18918 一级A 的标准,符合再生水处理进水 要求

1、普通SBR

设计计算

8.排水时间参数设计影响

(1)排水即将结束时水中溶解氧不低于0.5mg/L-----防止 反硝化产生沉淀的活性污泥上浮

(2)活性污泥最低界面和排水结束时最低水位有适当的 保护水-----防止活性污泥溢出

(3)排水采用滗水方式 (4)滗水器的排水速度以不扰动沉淀中的活性污泥为原

2、调节池容量及污水停留时间的设计

图解法:据SBR运行周期进行计算 停留时间:调节池停留时间一般取6-8小时

(调节池设计水深一般取2-4m,长宽比:1~3)

3、主要设备

提升泵(潜污泵) 潜水搅拌机

三、生化阶段设计

1、普通SBR

设计计算

1.反应时间

C0—进水BOD5浓度 LS—BOD5污泥负荷,0.03-0.4Kg BOD5 /(KgMLSS ·d) m—排水比,2-6(反应池总容积与充水容积之比) X—MLSS浓度,1500-5000mg/L h有效—有效水深 h1—反应池超高, ≥0.5m Vmax—初期沉降速度,4.6×104×X-1.26 TA—反应池曝气时间 TS—沉淀时间 TD—排出时间,一般为1h TC—一个周期所要的时间 n—反应周期,2-4

脱氮除磷效果好,但系统较复杂

2、 常见SBR工艺的变种

2.3 CASS工艺------循环活性污泥系统

CASS与ICEAS在工艺流程上差别不大,生物选择器+主反应区 无污泥回流,污泥负荷0.1-0. 2KgBOD/(KgMLSS.d) 与传统活性污泥比:建设费用低;运行费用较省;有机物去除 率高,出水水质好;管理简单,运行可靠;污泥量少,性质稳定。 CASS与SBR和CAST比较:

DAT-IAT (Demand Aeration Tank-Intermittent Tank) 连续和间歇曝气工艺

AICS 工艺(Alternated internal cyclic system) 交替式内循环活性污泥法

2、 常见SBR工艺的变种

2.1 ICEAS工艺-----间歇式循环延时曝气法

它是基于以悬浮生长的微生物在好氧条件下对污水中 的有机物、氨氮等污染物进行降解的废水生物处理活 性污泥法的工艺。按时序来以间歇曝气方式运行,改 变活性污泥生长环境的,被全球广泛认同和采用的污 水处理技术 。

常见的工艺过程分五个阶段:进水、曝气反应、沉淀 (沉降)、出水、闲置(静置或待机)。

1、序列间歇式活性污泥法(Sequencing Batch Reactor Activated Sludge Process, SBR)

1.曝气设备(水下曝气器、曝气头、膜片式微孔扩散器) 2.滗水器(旋摆式、浮筒式、虹吸式)

堰口负荷:

旋摆式滗水器

浮筒式滗水器 虹吸式滗水器

1、普通SBR

自控系统

1. 相对于其他活性污泥法,SBR对自控的程度和精度 要求较高,其系统能否稳定运行直接决定了污水的处 理效果

2.在运行过程中定期对在线监测仪表、自控设备和系 统进行检查

ICEAS(intermittent cyclic extended Activated Sludge) 间歇式循环延时曝气法

CASS工艺(Cyclic Activated Sludge System) 循环活性污泥系统

CAST 工艺(Cyclic Activated Sludge Technology) 循环式活性污泥法

2.沉砂池

• 1.作用:去除污水中的沙粒等杂质,避免主体构筑物和机 械设备的磨损,减少沟渠和处理构筑物内的沉积;避免重 力排泥困难,防止对生物处理系统和污泥处理系统的干扰。

• 2.分类:平流式、竖流式、曝气沉砂池和涡流沉砂池。

平流式

竖流式

曝气沉砂池

涡流沉砂池

3、调节池

1、作用

调节水量和水质,用作事故排水。

20实世纪80年代初在澳大利亚发展起来, 1976年建成第一座ICEAS污水处理厂

在反应器的进水端增加了一个预反应区,生物选择器 占整个池子10%左右 活性污泥:高负荷吸附阶段-------低负荷降解阶段

运行方式为连续进水(沉淀期、排水期仍连续进 水),间歇排水,无明显的反应阶段和闲置阶段

连续进水----大、中型污水处理厂中的运用 延时曝气污泥负荷低,0.04-0.05KgBOD/(KgMLSS.d)

1.2 运行方式 限制曝气

进水

非限制曝 气进水

1、序列间歇式活性污泥法(Sequencing Batch Reactor Activated Sludge Process, SBR)

1.3 SBR工艺的特点

优点: 处理工艺流程简单 构筑物数量少、造价低

不需要设初沉地,也不需要二沉地,无污泥回流设施 结构简单

生物脱氮主要设计参数

6、主要设计参数

生物脱氮除磷主要设计参数

6、主要设计参数

生物除磷主要设计参数

; ;

≥20%

脱氮

除磷脱氮

4、连续和间歇曝气工艺(DAT-IAT)

1.连续进水、DAT池连续曝气,IAT池为间歇曝气、间 歇排水。

2.反应池溶解氧调节范围1.5mg/L-2.5mg/L。

3.污泥负荷的选择以及反应池容积的计算与普通SBR 相同。

主 要 设 计 参 数

5、交替式内循环活性污泥法(AICS)