硅石墨烯复合负极材料体积膨胀及SEI膜地原因机理及解决方法

硅石墨烯复合负极材料体积膨胀及SEI膜的原因机理及解决方法

硅石墨烯复合负极材料体积膨胀及SEI膜的原因机理及解决方法硅/石墨烯复合负极材料1、硅体积膨胀的原因及反应机理迄今为止,负极材料中硅的理论容量最高,Li和Si形成合金LixSi(0<x≤4.4);很多学者认为在常温下,硅负极与锂合金化产生的富锂产物主要是Li3.75Si 相,容量高达3572mAh/g,远大于石墨的理论容量,但伴随着巨大的体积变化,其体积膨胀高达280%,硅的粉化致使电极结构失稳而失效,导致电极结构的崩塌和活性材料剥落而使电极失去电接触,电极的容量随之大幅度下降甚至完全失效[1]。

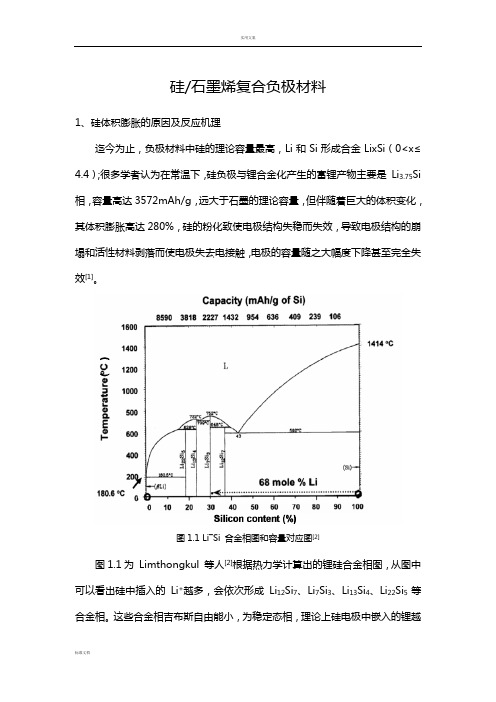

图1.1 Li―Si 合金相图和容量对应图[2] 图1.1为Limthongkul 等人[2]根据热力学计算出的锂硅合金相图,从图中可以看出硅中插入的Li+越多,会依次形成Li12Si7、Li7Si3、Li13Si4、Li22Si5等合金相。

这些合金相吉布斯自由能小,为稳定态相,理论上硅电极中嵌入的锂越多,所对应的容量就越大。

但是实际上在锂离子电池中,当硅颗粒作为负极时,锂嵌入硅后会首先生成无定形的亚稳态合金LixSi。

Limthongkul 解释为Si 中的相变情况不应该从热力学角度去分析,而是应该从电子和离子的动力学来分析,该文献称Li 与Si 反应生成无定形态的亚稳态合金的过程为电化学驱动的固相非晶化过程(electrochemically-driven solid-state amorphization )。

晶相的硅锂合金还有其它的化合物包括 LiSi 、Li 21Si 5、Li 15Si 4等,常见的几种硅锂合金的晶格结构如表 1.1。

表1.1 锂硅合金的晶体结构LiS iLi12Si Li 7Si Li 13Si Li 15Si Li 21Si Li 22Si 四方晶系正交晶系 菱方晶系 正交晶系 体心立方 面心立方 面心立方对于常温下锂与晶体硅的电化学合金化机理,Obrvac [3]等人对近几年的相关研究成果进行了总结,如图1.2和1.3所述。

石墨烯膨胀材料

石墨烯膨胀材料石墨烯是一种新兴的材料,它由单层碳原子按照六角形排列构成的二维结构,具有优异的电子传输性能和机械性能。

因此,石墨烯已经成为了科技界最热门的研究对象之一。

在石墨烯材料的研究领域中,石墨烯膨胀材料是一种研究的热点,简单来说,石墨烯膨胀材料是将石墨烯和其他材料进行混合,形成的一种膨胀性能材料。

石墨烯膨胀材料的研究对人类的科技发展有着巨大的作用。

一、石墨烯膨胀材料的定义和发展石墨烯具有很强的力学性能、导电性、热稳定性和化学稳定性,所以它被广泛应用于各个领域。

为了改善石墨烯的机械性能、导电性能以及电学性能,人们开始尝试将石墨烯和其他材料混合,形成了石墨烯复合材料。

然而,石墨烯复合材料存在一个缺点,就是随着温度的升高,石墨烯复合材料往往会出现膨胀。

为了解决这个问题,人们开始研究石墨烯膨胀材料。

石墨烯膨胀材料可以通过对一种基础材料(如聚合物)掺入石墨烯,从而形成一种新型材料。

随着石墨烯膨胀材料的不断发展,人们不断发现它的性能越来越优秀。

二、石墨烯膨胀材料的性能和应用由于石墨烯的优秀性能,石墨烯膨胀材料也具有相应的优势。

首先,石墨烯膨胀材料可以解决石墨烯复合材料膨胀问题,可以在高温下保持稳定性。

其次,石墨烯膨胀材料可以提高基础材料的机械强度、导电性和耐磨性。

除此之外,石墨烯膨胀材料还具有其他丰富的性能,如防静电、抗紫外线、抗辐射等。

因此,石墨烯膨胀材料具有广泛的应用前景。

石墨烯膨胀材料的应用领域也非常广泛,其中最为突出的是航空航天领域。

石墨烯膨胀材料可以用于制造飞机、卫星、火箭等航天器的结构材料、热控隔热材料和抗辐射材料。

除此之外,石墨烯膨胀材料还可以用于制造阻燃材料、防静电材料、高分子复合材料等。

三、石墨烯膨胀材料的制备技术石墨烯膨胀材料的制备主要有两种方法:一种是直接将石墨烯掺入基础材料中,另一种是将石墨烯与基础材料进行化学反应,从而形成新的材料。

在这两种方法中,直接掺入石墨烯的方法是一种较为简单、低成本的方法,但其掺入量有限,难以达到理想效果。

锂离子电池硅石墨界面问题

锂离子电池硅石墨界面问题

1.体积膨胀问题:

-硅具有高达4200mAh/g的理论比容量,远高于石墨(约372mAh/g)。

但是,当硅与锂发生合金化反应时,体积会显著膨胀(可达300%),这导致硅颗粒在多次充放电循环后易破碎、粉化,从而丧失电接触和结构完整性。

2.固体电解质界面(SEI)膜不稳定性:

-硅表面形成的SEI膜相较于石墨更为不稳定,尤其是在反复的嵌锂/脱锂过程中,SEI膜容易破裂和再生,消耗大量的电解液和锂离子,导致循环稳定性差和容量快速衰减。

3.界面电阻增加:

-随着硅颗粒体积变化和SEI膜不稳定性的增加,负极与电解液之间的接触电阻可能增大,影响锂离子的快速传输。

4.石墨-硅复合材料:

-为解决上述问题,研究人员尝试将硅与石墨混合或构建复合材料,利用石墨良好的导电性和结构稳定性来缓冲硅的体积变化,同时利用石墨已经成熟的SEI膜形成机制,改善硅基负极的整体性能。

5.界面改性与粘结剂优化:

-对硅-石墨界面进行改性处理,比如添加石墨烯或其他导电添加剂,以及优化粘结剂体系,有助于提高活性物质与集流体之间以及活性物质内部的电接触和机械稳定性。

硅基负极的主要问题和解决方法

硅基负极材料是锂离子电池中的重要组成部分,其性能直接影响着电池的循环寿命、充放电速率和安全性能。

然而,硅基负极材料存在着一些主要问题,包括膨胀率大、容量衰减快和电极与电解质界面稳定性差等。

针对这些问题,科研人员提出了一系列解决方法,如纳米结构设计、表面包覆和多相结构调控等。

通过深入分析和探讨,我们可以更好地理解硅基负极材料的特点和挑战,并探索其潜在应用和发展方向。

一、硅基负极的主要问题1. 膨胀率大硅基负极材料在充放电过程中会发生体积膨胀和收缩,导致电极结构破坏和电池性能下降。

这一问题严重影响了电池的循环寿命和安全性能。

2. 容量衰减快由于硅材料具有较高的理论比容量,但在实际循环过程中易发生体积膨胀导致结构破坏,从而使得电池的容量衰减速度加快。

3. 电极与电解质界面稳定性差硅基负极材料在充放电过程中会产生固体电解质界面层,导致电极材料与电解质之间的界面稳定性变差,影响了电池的循环寿命和充放电速率。

二、解决方法1. 纳米结构设计对硅基负极材料进行纳米结构设计,可以有效减缓其体积膨胀和收缩速率,提高电极结构的稳定性和循环寿命。

2. 表面包覆通过表面包覆技术,可以在硅基负极材料表面形成保护层,提高其循环稳定性和电化学性能。

3. 多相结构调控通过多相结构调控技术,可以将硅基负极材料与其他材料复合,形成多相结构,从而提高电极的导电性和稳定性。

三、个人观点和理解在电动汽车、储能系统和便携式设备等领域,锂离子电池作为主要的储能设备,其性能和安全性备受关注。

硅基负极材料作为一种具有潜力的高容量材料,其解决膨胀率大、容量衰减快和电极与电解质界面稳定性差等问题至关重要。

通过纳米结构设计、表面包覆和多相结构调控等解决方法,可以有效提高硅基负极材料的性能,推动锂离子电池的发展和应用。

总结回顾通过本文对硅基负极材料的主要问题和解决方法的探讨,可以得出以下结论:1. 硅基负极材料存在着膨胀率大、容量衰减快和电极与电解质界面稳定性差等问题,严重影响了电池的性能和安全性能。

陕西硅基负极材料硅膨胀问题及电池容量和寿命研究

陕西硅基负极材料硅膨胀问题及电池容量和寿命研究全文共四篇示例,供读者参考第一篇示例:近年来,陕西省大力支持硅基负极材料的研究与开发,不仅加快了硅负极材料在电池中的应用进程,也促进了当地硅产业的升级与发展。

一些研究机构和企业在硅基负极材料的研究方面取得了一定的突破,为我国锂离子电池产业的发展贡献了重要力量。

研究表明,通过合理设计和改善硅基负极材料的结构和性能,可以有效降低硅膨胀问题,提高电池的循环稳定性和寿命。

采用纳米硅可以增加硅负极材料的表面积,缓解硅膨胀所导致的应力,减少硅颗粒之间的结合力,从而防止硅负极材料的粉碎和脱落。

硅基复合材料也是一种有效的改进方法,通过与其他材料复合,可以减少硅负极材料的体积膨胀,提高电池的循环性能。

除了改进硅基负极材料的结构和性能,还有一些研究者致力于探索新型的涂层材料和电解液,以进一步改善硅基负极材料的稳定性和容量。

涂覆一层导电聚合物或氧化石墨烯薄膜在硅负极表面可以有效地增加硅的导电性,减少硅膨胀问题带来的电池性能损失。

优化电解液的成分和配方,也可以有效提高硅负极材料的电化学性能,延长电池的寿命。

陕西硅基负极材料硅膨胀问题及电池容量和寿命的研究,为我国的锂离子电池产业带来了新的发展机遇。

随着科技的不断进步和创新,相信硅基负极材料在未来将会得到进一步优化和改进,为电动汽车和可再生能源领域提供更加高效和稳定的能量来源。

希望在不久的将来,硅负极材料能够成为电动汽车和储能系统中的主流材料,为人类社会的可持续发展贡献力量。

第二篇示例:近年来,随着新能源汽车的兴起,锂离子电池作为新一代动力电源得到了广泛的应用。

而作为锂离子电池中的重要组成部分,负极材料的性能对整个电池的性能起着至关重要的作用。

陕西作为中国硅资源富集的地区,硅基负极材料得到了广泛的研究和应用。

硅基负极材料存在的硅膨胀问题一直是制约其应用的瓶颈之一。

硅基负极材料的硅膨胀问题主要表现在硅基材料在充放电过程中发生的体积膨胀和收缩现象。

硅石墨烯复合负极材料体积膨胀及SEI膜的原因机理及解决方法

硅石墨烯复合负极材料体积膨胀及SEI膜的原因机理及解决方法1414 68 mole % Li图1.1 Li — Si 合金相图和容量对应图[2] 硅/石墨烯复合负极材料1、硅体积膨胀的原因及反应机理迄今为止,负极材料中硅的理论容量最高, Li 和Si 形成合金LixSi (0<x <4.4);很多学者认为在常温下,硅负极与锂合金化产生的富锂产物主要是 Li 3.75Si 相,容量高达3572mAh/g ,远大于石墨的理论容量,但伴随着巨大的体积变化, 其体积膨胀高达280%,硅的粉化致使电极结构失稳而失效,导致电极结构的崩 塌和活性材料剥落而使电极失去电接触,电极的容量随之大幅度下降甚至完全 失效叫Capacity (mAh/g of Si)85M 3918 2227 1432 954 636409 239 10616000 10 20 30 40 50 60 70 ao W 1D0Silicon content (%>图1.1为Limthongkul 等人[2]根据热力学计算出的锂硅合金相图,从图中 可以看出硅中插入的 Li +越多,会依次形成 Li 12Si 7、Li 7Si 3、Li 13Si 4>Li 22Si 5等 合金相。

这些合金相吉布斯自由能小,为稳定态相,理论上硅电极中嵌入的锂 越多,所对应的容量就越大。

但是实际上在锂离子电池中,当硅颗粒作为负极 时,锂嵌入硅后会首先生成无定形的亚稳态合金 LixSi 。

Limthongkul 解释为Si 中的相变情况不应该从热力学角度去分析,而是应该从电子和离子的动力学来 分析,该文献称Li 与Si反应生成无定形态的亚稳态合金的过程为电化学驱动1400 400的固相非晶化过程(electrochemically-driven solid-state amorphization)。

晶相的硅锂合金还有其它的化合物包括LiSi、Li"Si5、Li i5Si4等,常见的几种硅锂合金的晶格结构如表1.1。

石墨极片膨胀原因

石墨极片膨胀原因我将上面关于石墨极片膨胀原因的内容用更通俗易懂的语言解释一下:1. 锂离子“住进”“搬出”造成的体积变化石墨在锂离子电池里是负极材料,就像一间间小房间,锂离子在充电时从正极“搬进”这些房间(石墨层间),放电时再“搬出”回到正极。

这个“住进”“搬出”的过程会让石墨房间之间的距离变大变小,所以石墨整体体积也会跟着变大变小。

充电时,锂离子“住进”多了,石墨房间间距变大,负极片就像“吹气球”一样膨胀起来。

虽然单个房间的扩张不明显,但由于石墨里有很多这样的房间叠加在一起,总体膨胀效果就很明显了。

2. “保护膜”形成与增厚刚开始用电池时,石墨负极表面会与电解液“握手言和”,形成一层叫做SEI(固态电解质界面)的“保护膜”。

这个膜形成时,会消耗一些锂离子和电解液成分,相当于给负极片加了重量,同时膜本身也有一定厚度,这两样加起来就让负极片变胖了。

后来用电池的过程中,这层膜可能还会长得更厚,特别是在充得比较满或者温度低的时候,会让负极片膨胀得更厉害。

3. “副产品”生成与气体积累如果电池使用不当,比如充得太满、温度太高或者电解液不太稳定,石墨负极可能会和电解液发生一些“副反应”,产生像CO、CO2、HF这样的气体。

这些气体在负极片里越积越多,就像往气球里吹气一样,让负极片内部压力增大,自然就膨胀起来了。

另外,这些副反应的产物也可能粘在负极片表面,增加额外的重量,间接让负极片体积变大。

4. 力的作用与热效应如果给电池快速充电或者用大电流,锂离子就像急匆匆搬家一样在石墨里快速穿梭,会产生很大的“推力”,可能会让石墨颗粒或整个负极片出现微小裂缝,就像衣服被撑破一样,导致体积膨胀。

再有,温度高的时候,石墨材料和电解液热胀冷缩的程度不一样,就像两个人拉扯同一块布,力量不均衡,会让负极片内部产生额外的压力,加重膨胀现象。

总结一下,石墨极片之所以会膨胀,主要是因为锂离子“住进”“搬出”造成的体积变化、“保护膜”形成与增厚、“副产品”生成与气体积累,以及力的作用与热效应等几个原因共同作用的结果。

石墨负极反弹机理研究报告

石墨负极反弹机理研究报告石墨负极反弹机理研究报告引言电池是现代社会不可或缺的能源储存设备之一,而石墨负极是一种常见的电池负极材料。

在电池充放电过程中,石墨负极会发生反弹现象,即充电过程中膨胀,放电过程中收缩。

该现象对电池性能和寿命有重要影响。

本报告旨在通过对石墨负极反弹机理的研究,探讨其发生原因和影响因素。

一、反弹现象的观察与分析我们通过实验观察和数据分析发现,石墨负极在充电过程中会发生膨胀,而在放电过程中会收缩。

这种反弹现象对电池的容量、循环寿命和安全性均有重要影响。

二、反弹现象发生的原因1. 石墨层间锂离子嵌入与脱嵌:在充电过程中,锂离子从电解液中嵌入到石墨负极的石墨层间结构中,导致石墨负极的膨胀;而在放电过程中,锂离子从石墨层间结构中脱嵌,导致石墨负极收缩。

这种嵌入与脱嵌过程会导致石墨负极的体积变化,从而引起反弹现象。

2. 电池中的气体释放与吸收:在充电过程中,石墨负极中的氢气和水蒸气会逐渐产生,并被锂离子嵌入到石墨层间结构中;而在放电过程中,锂离子从石墨层间结构中脱嵌,氢气和水蒸气开始释放。

气体的释放与吸收也会导致石墨负极的体积变化,引起反弹现象。

三、影响因素分析1. 充放电倍率:充放电倍率是指电池在单位时间内充放电的速率。

我们发现,当充放电倍率增加时,石墨负极的反弹现象会更加明显。

这是因为在高倍率下,锂离子嵌入与脱嵌过程更加剧烈,导致石墨负极的体积变化更为显著。

2. 温度:温度也是影响石墨负极反弹的重要因素之一。

我们发现,在高温环境下,石墨负极的反弹现象更加明显。

这是因为在高温下,锂离子的嵌入与脱嵌速率增加,导致石墨负极的体积变化更加剧烈。

3. 石墨负极材料的结构与纯度:石墨负极材料的结构和纯度也会影响反弹现象。

我们发现,结构较完整且纯度较高的石墨负极材料,其反弹现象相对较小。

这是因为结构完整的石墨负极能更好地容纳锂离子嵌入与脱嵌带来的体积变化。

结论通过对石墨负极反弹机理的研究,我们得出以下结论:1. 反弹现象是石墨负极充放电过程中自然发生的现象,对电池性能和寿命有重要影响。

石墨负极膨胀与焦原料-概述说明以及解释

石墨负极膨胀与焦原料-概述说明以及解释1.引言1.1 概述石墨负极膨胀现象是指在锂离子电池的使用过程中,由于电极材料中的石墨发生膨胀现象,导致电池容量下降,安全性下降,甚至引起电池短路等严重问题。

而石墨的膨胀现象与焦原料的特性有密切关系,焦原料中的硫、氧等元素的含量、热处理温度等因素都会对石墨的膨胀性能产生影响。

本文旨在深入探讨石墨负极膨胀现象以及其与焦原料之间的关系,分析其影响因素并提出解决方案,为锂离子电池的研发和生产提供参考。

1.2 文章结构文章结构部分主要包括本文的组织框架和论述逻辑,通过以下内容来展示文章结构:本文将分为三个部分进行论述,分别是引言、正文和结论。

引言部分将总述石墨负极膨胀问题和焦原料特性,介绍文章的研究背景和意义。

同时说明本文的研究目的和意义,引导读者进入研究内容。

正文部分将分别从石墨负极膨胀现象、焦原料特性和石墨负极膨胀与焦原料关系三个方面展开讨论,详细介绍相关理论和实践情况,分析问题根源和影响因素。

结论部分将对石墨负极膨胀问题进行总结,分析其影响因素并提出对策建议,为解决该问题提供参考和借鉴。

通过本文的研究,可以更好地理解石墨负极膨胀问题及其与焦原料关系,推动相关领域的进一步研究和应用。

1.3 目的本文旨在探讨石墨负极膨胀现象与焦原料特性之间的关系,深入分析石墨负极膨胀问题的成因和影响因素,提出相应的对策建议。

通过对这一关键问题的研究,旨在为石墨负极膨胀的控制和改进提供理论支持和实践指导,推动石墨电极在工业生产中的稳定性和可靠性提升,促进整个电池产业的发展与进步。

部分的内容2.正文2.1 石墨负极膨胀现象石墨负极膨胀是指在锂离子电池的充放电过程中,石墨负极材料会发生体积膨胀现象。

这一现象是由于锂离子在充放电过程中在石墨层间发生嵌入和脱嵌反应,导致石墨材料结构发生改变而引起的。

具体来说,当锂离子被嵌入到石墨晶格中时,石墨层之间的距离会增大,导致整个材料的体积膨胀;而在放电过程中锂离子脱嵌出石墨晶格时,石墨材料则会发生收缩。

石墨膨胀 硅基膨胀

石墨膨胀和硅基膨胀石墨膨胀和硅基膨胀是两种重要的材料膨胀现象,它们在材料科学和工程领域中具有广泛的应用。

本文将分别介绍这两种膨胀现象,分析其产生原因和影响因素,并探讨其在相关领域中的应用。

一、石墨膨胀石墨是一种常见的碳材料,由于其独特的晶体结构和物理性质,石墨在某些条件下会发生膨胀现象。

石墨膨胀主要表现在以下几个方面:1.层间膨胀:由于石墨层间的范德华力较弱,当温度升高或压力增大时,层间距离会增加,导致石墨发生层间膨胀。

这种膨胀在常温常压下不易察觉,但在高温或高压条件下较为明显。

2.体积膨胀:当石墨受到外力作用时,其内部晶格结构会发生畸变,导致整体体积膨胀。

这种膨胀的大小与外力的大小和作用方式有关。

3.化学膨胀:在某些化学反应中,石墨会吸收反应物或生成物,导致其体积发生变化。

例如,石墨与酸或碱的反应可以导致石墨层间距增大,从而发生化学膨胀。

石墨膨胀的机制较为复杂,涉及到材料的微观结构和外部环境因素的综合作用。

在实际应用中,石墨膨胀有时是有利的,例如在制备石墨烯或碳纳米管时;有时是有害的,例如在使用石墨作密封材料时,需对其膨胀行为进行严格控制。

二、硅基膨胀硅基材料广泛应用于半导体、太阳能电池等领域。

硅基材料在某些条件下会发生膨胀现象,主要表现在以下几个方面:1.热膨胀:当硅基材料受热时,其内部的原子或分子的振动幅度会增加,导致整体材料发生膨胀。

热膨胀的程度与温度和材料种类有关,一般来说,温度越高,热膨胀的程度越大。

2.化学膨胀:当硅基材料与某些化学物质反应时,可能会吸收反应物或生成物,从而导致体积发生变化。

例如,硅与氟气反应可以生成四氟化硅气体,使硅基材料发生化学膨胀。

3.应力膨胀:当硅基材料受到外力作用时,其内部应力分布会发生变化,导致材料发生膨胀。

这种膨胀的大小与外力的大小和作用方式有关。

硅基膨胀的机制与石墨膨胀类似,也涉及到材料的微观结构和外部环境因素的综合作用。

在实际应用中,硅基膨胀有时是有利的,例如在制备微电子器件时;有时是有害的,例如在使用硅基材料作结构材料时,需对其膨胀行为进行控制。

硅石墨烯复合负极材料体积膨胀及SEI膜地原因机理及解决方法

硅/石墨烯复合负极材料1、硅体积膨胀的原因及反应机理迄今为止,负极材料中硅的理论容量最高,Li和Si形成合金LixSi(0<x≤4.4);很多学者认为在常温下,硅负极与锂合金化产生的富锂产物主要是Li3.75Si 相,容量高达3572mAh/g,远大于石墨的理论容量,但伴随着巨大的体积变化,其体积膨胀高达280%,硅的粉化致使电极结构失稳而失效,导致电极结构的崩塌和活性材料剥落而使电极失去电接触,电极的容量随之大幅度下降甚至完全失效[1]。

图1.1 Li―Si 合金相图和容量对应图[2]图1.1为Limthongkul 等人[2]根据热力学计算出的锂硅合金相图,从图中可以看出硅中插入的Li+越多,会依次形成Li12Si7、Li7Si3、Li13Si4、Li22Si5等合金相。

这些合金相吉布斯自由能小,为稳定态相,理论上硅电极中嵌入的锂越多,所对应的容量就越大。

但是实际上在锂离子电池中,当硅颗粒作为负极时,锂嵌入硅后会首先生成无定形的亚稳态合金LixSi。

Limthongkul 解释为Si 中的相变情况不应该从热力学角度去分析,而是应该从电子和离子的动力学来分析,该文献称Li 与Si 反应生成无定形态的亚稳态合金的过程为电化学驱动的固相非晶化过程(electrochemically-driven solid-state amorphization)。

晶相的硅锂合金还有其它的化合物包括LiSi、Li21Si5、Li15Si4等,常见的几种硅锂合金的晶格结构如表1.1。

表1.1 锂硅合金的晶体结构LiSi Li12Si7Li7Si3Li13Si4Li15Si4Li21Si5Li22Si5四方晶系正交晶系菱方晶系正交晶系体心立方面心立方面心立方对于常温下锂与晶体硅的电化学合金化机理,Obrvac[3]等人对近几年的相关研究成果进行了总结,如图1.2和1.3所述。

图1.2晶体硅颗粒作为负极时的前两次的电化学性能曲线(a)硅电极电压-容量曲线(b)硅电极C-V曲线[3]图1.3 硅电极与锂反应过程的示意图[3]从图中可看出Si与Li反应过程为:1)过程Ⅰ:在电压―容量曲线中,首次放电中的0.1~0.2V 平台处的反应对应着Li+与晶体Si 的合金化过程,此过程中形成两相区域分别为未反应完的晶体Si 和无定形Li x Si,如式1-1 所示:Si(晶态)+ Li→Li x Si(非晶态)(1-1)2)过程Ⅱ:在首次放电的最后0~0.07V 区域内,无定形的Li x Si 快速结晶化为晶体Li15Si4,如式1-2 所示:Li x Si(非晶态)+ Li→Li15Si4(晶态)(1-2)3)过程Ⅲ:在电压―容量曲线中,首次充电中的0.4~0.5V 附近存在一个平台,对应着晶体Li15Si4的去合金化过程,形成无定形的Si,与之前首次放电过程中未参加反应的单晶Si 形成两相区域,如式1-3所示:Li15Si4(晶态)→Li +Si(非晶态)(1-3)在这一步中,关于硅锂合金的去合金化过程存在争议,Li等人[4]认为存在着如1-4与1-5式一样的反应:低电位:Li15Si4(晶态)→Li z Si(非晶态)+(3.75-z)Li (1-4)高电位:Li z Si(非晶态)→Li x Si(非晶态)+(z-x)Li (1-5)而Kang[5]等人和Nanda[6]等人则认为是:低电位:Li15Si4(晶态)→Li x Si(非晶态)+(3.75-x)Li (1-6)高电位:Li x Si(非晶态)→Li + Si(非晶态)(1-7)但无论是哪种反应过程,电极充电完全后呈无定形态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅/石墨烯复合负极材料1、硅体积膨胀的原因及反应机理迄今为止,负极材料中硅的理论容量最高,Li和Si形成合金LixSi(0<x ≤4.4);很多学者认为在常温下,硅负极与锂合金化产生的富锂产物主要是Li3.75Si相,容量高达3572mAh/g,远大于石墨的理论容量,但伴随着巨大的体积变化,其体积膨胀高达280%,硅的粉化致使电极结构失稳而失效,导致电极结构的崩塌和活性材料剥落而使电极失去电接触,电极的容量随之大幅度下降甚至完全失效[1]。

图1.1 Li―Si 合金相图和容量对应图[2]图1.1为 Limthongkul 等人[2]根据热力学计算出的锂硅合金相图,从图中可以看出硅中插入的 Li+越多,会依次形成 Li12Si7、Li7Si3、Li13Si4、Li22Si5等合金相。

这些合金相吉布斯自由能小,为稳定态相,理论上硅电极中嵌入的锂越多,所对应的容量就越大。

但是实际上在锂离子电池中,当硅颗粒作为负极时,锂嵌入硅后会首先生成无定形的亚稳态合金 LixSi。

Limthongkul 解释为 Si 中的相变情况不应该从热力学角度去分析,而是应该从电子和离子的动力学来分析,该文献称 Li 与 Si 反应生成无定形态的亚稳态合金的过程为电化学驱动的固相非晶化过程(electrochemically-driven solid-state amorphization)。

晶相的硅锂合金还有其它的化合物包括 LiSi、Li21Si5、Li15Si4等,常见的几种硅锂合金的晶格结构如表 1.1。

表1.1 锂硅合金的晶体结构LiSi Li12Si7Li7Si3Li13Si4Li15Si4Li21Si5Li22Si5四方晶系正交晶系菱方晶系正交晶系体心立方面心立方面心立方对于常温下锂与晶体硅的电化学合金化机理,Obrvac[3]等人对近几年的相关研究成果进行了总结,如图1.2和1.3所述。

图1.2晶体硅颗粒作为负极时的前两次的电化学性能曲线(a)硅电极电压-容量曲线(b)硅电极C-V曲线[3]图1.3 硅电极与锂反应过程的示意图[3]从图中可看出Si与Li反应过程为:1)过程Ⅰ:在电压―容量曲线中,首次放电中的 0.1~0.2V 平台处的反应对应着Li+与晶体 Si 的合金化过程,此过程中形成两相区域分别为未反应完的晶体 Si 和无定形 LixSi,如式 1-1 所示:Si(晶态)+ Li→LixSi(非晶态)(1-1)2)过程Ⅱ:在首次放电的最后 0~0.07V 区域内,无定形的 LixSi 快速结晶化为晶体 Li15Si4,如式1-2 所示:Lix Si(非晶态)+ Li→Li15Si4(晶态)(1-2)3)过程Ⅲ:在电压―容量曲线中,首次充电中的 0.4~0.5V 附近存在一个平台,对应着晶体 Li15Si4的去合金化过程,形成无定形的Si,与之前首次放电过程中未参加反应的单晶 Si 形成两相区域,如式 1-3所示:Li15Si4(晶态)→Li +Si(非晶态)(1-3)在这一步中,关于硅锂合金的去合金化过程存在争议,Li等人[4]认为存在着如 1-4与1-5式一样的反应:低电位: Li15Si4(晶态)→LizSi(非晶态)+(3.75-z)Li (1-4)高电位: Liz Si(非晶态)→LixSi(非晶态)+(z-x)Li (1-5)而Kang[5]等人和Nanda[6]等人则认为是:低电位: Li15Si4(晶态)→LixSi(非晶态)+(3.75-x)Li (1-6)高电位: LixSi(非晶态)→Li + Si(非晶态)(1-7)但无论是哪种反应过程,电极充电完全后呈无定形态。

4)过程Ⅳ:第2次放电到0.05V 的过程中,会先后有两个相变过程为高电位: Si(非晶态)+ Li→LiySi(非晶态)(1-8)低电位: Liy Si(非晶态)+ Li→LizSi(非晶态)(1-9)5)过程Ⅴ:在第2次充电过程中,低电位出现Liz Si去合金化生成无定形LiySi,高电位继续去合金化生成无定形Si,与过程IV正好颠倒过来;6)过程VI:若第2次放电到0.07V以下,则会发生Liz Si(非晶态)+ Li→Li15Si4(晶态)(1-10)7)过程VII:则在第2次充电过程中,则只发生Li15Si4去合金化反应生成无定形Si,即Li15Si4(晶态)→Si(非晶态)+ Li (1-11)第3次循环和第2次循环过程类似,但随着充放电的进一步深入,后续的反应过程是否会延续前 3 次类似的反应过程,暂时还没有相关报道。

Obrvac[3]认为,在常温下,其中的Li15Si4合金对应的容量最大,利用XRD数据,可计算其密度为1.179g/cm3,当硅完全合金化生成Li15Si4,其体积膨胀率为280%,此时对应的容量为3579mAh/g。

Kang等人[7]利用交流阻抗再结合其他研究人员的研究成果认为纯Si容量的下降主要是无定形Lix Si和晶态Li15Si4间的相变过程造成了硅电极的体积膨胀,从而导致硅颗粒之间的电接触不良,所以几次循环后硅电极逐渐粉化,容量下降快。

Boukamp 等[8]总结了Li-Si合金化过程中各相稳定存在的对锂电位范围均在0.34V以下;同时,总结了各相体积变化情况如表1.2所示。

表1-2 Li-Si 合金的体积变化[8]相体积变化系数Si 1.00Li12Si72.90Li7Si32.58Li3.25Si 3.37Li4.4Si 4.17体积膨胀解决方法为了解决硅基负极材料的体积变化,目前主要的方法有:1)硅材料的纳米化;2)复合化,分别为与金属的复合(合金化)和与非金属的复合。

硅材料的纳米化可以减轻硅的绝对体积膨胀程度,同时还能减小锂离子的扩散距离,提高电化学反应速率。

其中,纳米硅材料包括零维硅纳米颗粒、一维硅纳米线、二维硅纳米薄膜和三维多孔硅。

对于零维的硅纳米颗粒(SiNP),尽管很容易制成100nm以下的硅颗粒,但通常这些硅颗粒会团聚成微米级的二次颗粒,采用这种粉体制成的电极的比容量衰减较快。

为了克服SiNP团聚的问题,G.Yushin[9]等人采用SiH4在碳黑表面沉积一层SiNP,然后在沉积碳,得到具有多级结构的复合材料,其中SiNP均匀分散在微米级的高度分支碳球中,其中高度分支碳球起到以下作用:1)导电网络;2)分散骨架,阻止SiNP团聚;3)内部空隙可以容纳硅嵌锂过程中的体积膨胀,缓解甚至消除体积效应导致的粉化;4)微米级的球形颗粒具有良好的工艺性,易于制成均匀的电极浆料。

虽然在一定程度上取得了成功,但所用原料较贵,工艺成本较高。

对于一维的硅纳米线,Y.Cui[10]等人采用化学气相沉积法在不锈钢基体上沉积生成垂直于基体的硅纳米线,发现首次比容量高达4277mAh/g,跟硅的理论比容量一致,并且循环10次后依旧保持3500mAh/g的充电容量。

这种特殊结构具有如下三种优点:1)硅纳米线不会由于充放电过程中的巨大体积变化而粉化;2)硅纳米线之间的孔隙可以容纳硅纳米线嵌锂过程中的直径膨胀,而不会导致硅纳米线从集流体上脱落;3)每根硅纳米线都直接连接到集流体上,保证每根硅纳米线都能充分发挥其嵌锂容量,且由于每根硅纳米线均长在不锈钢集流体上,接触电阻小,同时也无需粘结剂和导电剂,使得活性物质的占比得以提高。

但是该方法工艺成本较高,精密程度难以控制。

对于二维硅纳米薄膜,可以通过离子溅射[11-13]或真空沉淀[14-15]等技术制备薄膜。

在这两种情况下,薄膜电极是不需要粘结剂的,能够牢固地附着在铜集流体上,即不存在降低容量的客体,显示出较高的比容量和非常好的循环性能。

尽管硅薄膜电极具有如此良好的特性,但尚未得到商业化。

鉴于低维纳米硅负极材料固有缺点,J.Cho[16]等人进一步开发出三维多孔硅负极材料,其合成方法是采用萘钠溶剂热还原SiCl4,并将得到的凝胶与SiO2颗粒混合,然后在900℃下煅烧,最后用氢氟酸除去SiO2层后得到多孔硅,循环100次后其容量仍然保持2800mAh/g,显示出非常好的循环稳定性和高容量特性。

多孔硅具有如下三个方面的优点:1)多孔硅是微米量级,无强烈团聚趋势,易于制成分散良好的电极浆料;2)多孔硅的孔壁只有几十纳米厚,有利于缩短锂离子在硅基体中的扩散路径,极大地提高硅基负极材料的倍率性能;3)多孔硅中含有大量空隙,可以容纳硅嵌锂过程中的体积膨胀,并为电解液中的锂离子提供快速传输通道。

总体而言,多孔硅复合负极材料的制备工艺复杂,成本高,需要大量的研究来降低成本。

硅的复合化也是改善体积膨胀的有效手段之一。

目前对硅基负极材料的复合主要分为硅与金属材料的复合和硅与非金属材料的复合两大类。

硅合金是用体积效应较小硅合金替代纯硅用作负极材料,在牺牲一定容量的基础上,获得较好的循环性能。

硅与金属的复合存在两种情况[17]:一是金属(如Ni、Ti)在整个充放电过程中不具有嵌脱锂活性,纯粹起支撑结构作用;二是金属(如金属 Al、Sn、Mg)本生具有嵌脱锂活性,但与硅的电位不同,因此它们的复合将使材料的体积膨胀发生在不同电位下,缓解由此产生的内应力,从而提高材料的循环稳定性。

从目前的研究来看,这类材料的容量都非常高,但其循环稳定性均低于Si/惰性嵌锂金属体系。

对于第一种情况的硅合金,Wang 等[18,19]研究了NiSi和FeSi的电化学性能,它们的容量都高于1100mAh/g,循环性能明显好于纯硅负极。

这种材料中,只有硅是活性中心,而Ni和Fe都不参与电化学反应,电化学机理如下:首次嵌锂过程中,硅就被锂从合金中还原出来形成LixSi,超细的硅均匀分散在Fe基体中,在随后的嵌脱锂过程中,电化学反应只发生在硅和锂之间,惰性合金元素起到了缓冲硅体积变化的作用,反应式见1-12和1-13式:xLi++ xe- + NiSi→LixSi+Ni=Ni+Si+xLi++ xe- (1-12)xLi++ xe- + FeSi→LixSi+Fe=Fe+Si+xLi++ xe- (1-13)Lee等[20]研究了TiSi合金的电化学性能,随着合金元素含量的增加,TiSi 合金的比容量降低,循环稳定性提高。

对于第二种情况的硅合金研究,Kim等[21]研究了Mg2Si合金作为锂离子电池负极材料的可能性,并提出了Mg2Si合金与锂离子发生,作用机制如下:第一步: Mg2Si+xLi+e-→LixMg2Si (1-14)第二步: Lix Mg2Si+Li++e-→LicriticalMg2Si→LicriticalMg2Si+Mg+LiySi (1-15)第三步: Mg+Li++e-→LizMg (1-16)Mg2Si合金的首次比容量为1370mAh/g,但循环过程中,Mg2Si的体积效应增大了材料内阻,降低了其循环性能。