ADAMS行星齿轮运动学仿真详解

基于ADAMS的行星齿轮系刚柔耦合仿真局部缺陷识别

增刊1暋暋暋暋暋暋暋暋暋暋暋赵彩霞等:基于 ADAMS的行星齿轮系刚柔耦合仿真局部缺陷识别

83

0暋引暋言

赵 彩 霞 ,张 梦 迪 ,李 建 刚

(庆安集团有限公司 航空设备研究所,西安暋710077)

摘暋要:行星齿轮系在工作过程中出现局部缺陷,将 引 起 齿 轮 啮 合 异 常,并 导 致 冲 击 异 常,其 特 征 频 率 就 会 发 生变化。现 用 ADAMS 与 ANSYS 建 立 行 星 齿 轮 系 的 刚 柔 耦 合 模 型,通 过 快 速 傅 里 叶 变 换 (FFT)得 到 其 啮 合 力的频域曲线,并分析无缺陷行星齿轮系的特征频率、行 星 轮 齿 局 部 缺 陷 的 特 征 频 率、太 阳 轮 齿 局 部 缺 陷 的 特 征频率。结果表 明:仿 真 结 果 与 理 论 值 吻 合,所 建 虚 拟 样 机 模 型 可 靠,无 缺 陷 行 星 齿 轮 系 的 特 征 频 率 是 265.34 Hz,行星轮齿局部缺陷的特征频率是17.67 Hz,太阳 轮 齿 局 部 缺 陷 的 特 征 频 率 是 36.13 Hz,可 用 于 识 别 行 星 齿 轮 系 的 行 星 轮 或 太 阳 轮 局 部 缺 陷 。 对 行 星 齿 轮 系 振 动 特 性 、可 靠 性 的 研 究 具 有 一 定 的 指 导 意 义 。 关 键 词 :行 星 齿 轮 系 ;傅 里 叶 变 换 ;特 征 频 率 ;刚 柔 耦 合 ;局 部 缺 陷 中图分类号:TP319;TH132.41暋暋暋文献标识码:A暋暋 暋DOI:10.16615/ki.1674灢8190.2019.S1.016

基于ADAMS的行星齿轮系统的仿真计算

基于ADAMS的行星齿轮系统的仿真计算

周永新

【期刊名称】《电子机械工程》

【年(卷),期】2009(025)003

【摘要】传统的机械产品设计制造过程是基于实际样机的设计验证过程,设计周期长、成本高、质量提高困难.为克服这些困难,应用UG软件对行星齿轮传动系统进行三维实体参数化建模,应用仿真分析软件MSC.ADAMS对行星齿轮传动系统模型进行仿真模拟及运动学分析.实现了用虚拟样机来代替实际样机进行验证设计,提高了设计质量和效率.

【总页数】3页(P58-60)

【作者】周永新

【作者单位】嘉兴职业技术学院机电与汽车分院,浙江,嘉兴,314036

【正文语种】中文

【中图分类】TP391.9

【相关文献】

1.基于ADAMS的石油管道缠绕机齿轮系统仿真 [J], 周利成;钟飞

2.基于Adams的风电齿轮系统建模与仿真 [J], 夏天

3.基于Adams的风电齿轮系统建模与仿真 [J], 夏天;

4.基于Pro/E和ADAMS的拖拉机齿轮系统设计与仿真 [J], 桂林;程志

5.利用行星架附加阻尼的行星齿轮系统减振研究 [J], 沈允文;邵长健

因版权原因,仅展示原文概要,查看原文内容请购买。

基于ADAMS的行星轮系动力学仿真_郭会珍

对齿轮传动输出的角加速度曲线进行快速傅里叶

变换后得到其频域曲线, 如图 5 所示。由图 5 知输出 角加速度的频率曲线由多种频率成分组成, 幅值最大 处对应的频率值为 39. 5 Hz, 与理论的齿轮传动啮合击 振频率 40 Hz 接近, 说明输出角加速度主要按啮合击 振频率波动。

对行星轮的作用力, N; FHg 为行星架对行星轮的作用 力, N; Rg 为行星轮分度圆半径, m。

86 文章编号: 1004- 2539( 2013) 05- 0086- 04

机械传动

2013 年

基于 ADAMS 的行星轮系动力学仿真

郭会珍 谭长均 陈俊锋

( 中国矿业大学 机电学院, 江苏 徐州 221116)

摘要 由于行星轮系的结构复杂, 难以利用理论方法研究行星轮系的动力学行为, 寻找一种简便、可 靠的动力学行为研究方法来研究行星轮系的振动特性、可靠性等具有重要的意义。在对行星轮系进行三 维参数化建模的基础上, 利用机械系统动力学软件( ADAMS) 建立了行星轮系的动力学模型, 并对行星轮系 的动力学行为进行了模拟。结果表明, 仿真和理论结果的误差为 0. 2% , 证明所建动力学模型是可靠、准确 的; 由于轮齿啮合的周期性致使轮系振动也具有周期性; 行星轮轮齿间接触力满足力平衡关系, 与理论分 析相一致。研究结果对行星轮系振动特性、可靠性以及寿命等研究具有一定的指导意义。

关键词 行星轮系 ADAMS 接触力 动力学仿真

基于ADAMS的齿轮传动特性仿真分析.kdh

【148】 第33卷 第12期2011-12(上)收稿日期:2011-09-12作者简介:连锦程(1984 -),男,陕西榆林人,研究生,研究方向为电动汽车行星齿轮传动。

基于ADAMS的齿轮传动特性仿真分析Based on ADAMS of gear transmission characteristic simulation analysis连锦程,崔建昆LIAN Jin-cheng, CUI Jian-kun(上海理工大学 机械工程学院,上海 200093)摘 要:文章基于ADAMS对齿轮传动特性进行了仿真分析,获得设计齿轮在真实工作条件下的啮合性能,从而形成齿面加工参数设计的闭环修正系统。

关键词:ADAMS;齿轮传动;仿真分析中图分类号:TH132 文献标识码:B 文章编号:1009-0134(2011)12(上)-0148-03Doi: 10.3969/j.issn.1009-0134.2011.12(上).440 引言在齿轮产品试制之前,对齿轮空载和承载情况下的啮合过程进行计算机仿真,以获得设计齿轮在真实工作条件下的啮合性能,形成齿面加工参数设计的闭环修正系统,对于缩短研发周期、减少研究失误、节省试制费用和提高设计质量有着很重要的意义。

ADAMS 是集成建模、求解和可视化技术一体的运动仿真软件,是当今世界上应用范围最广的机械系统动力学仿真分析平台之一。

它已成功应用于汽车工程、航空航天、铁路车辆、工程机械和工业机械等领域。

本文以齿轮泵为模型,进行了分析。

1 泵齿轮副传动特性分析物理建模是在几何模型的基础上,对齿轮泵齿轮副系统的各个零件添加物理属性,包括:确定组成系统部件的材料密度、泊松比和弹性模量;设置所有部件的质量和惯性矩;确定装配部件间的约束关系和设置相应的主轴驱动参数;作用在齿轮副系统的各种外力和机构部件间的摩擦力等[1]。

通过建立模型得到同真实齿轮泵齿轮副在几何形状和物理性能等方面都完全一致的虚拟样机[2]。

基于UG和ADAMS行星齿轮传动系统动力学仿真

基于UG和ADAMS行星齿轮传动系统动力学仿真李华强;尚飞【期刊名称】《机床与液压》【年(卷),期】2011(39)15【摘要】The virtual prototype of the planetary gear drive system, which was the output mechanism of the reducer, was built with 3D solid modeling software UG. By using UG and ADAMS, the virtual prototype was imported into ADAMS to build the simula tion model. There was not only rolling contact but also sliding contact between gear teeth, so there was a great sliding friction. Aiming at the shortcoming of friction between tooth surfaces was not considered in the general equation of tooth surface contact fatigue strength based on Hertz theory, the friction coefficient was introduced into the equation for simulation analysis. The contact forces can be solved and the contact forces are increasing in exponent along with the speed.%利用实体建模软件UG建立了减速器行星齿轮传动系统的虚拟样机,并利用UG与动力学仿真分析软件ADAMS,将虚拟样机导人到ADAMS中建立仿真模型.齿轮啮合时,轮齿间除了滚动接触外还存在相应的滑动接触,使轮齿间具有较大的摩擦.针对利用传统赫兹理论计算齿面接触力时没有考虑齿间摩擦的缺陷,将摩擦因数引入计算并进行仿真分析,得到了齿轮之间的接触力和接触力随速度按非线性曲线变化的结论.【总页数】3页(P133-135)【作者】李华强;尚飞【作者单位】内蒙古工业大学机械学院,内蒙古呼和浩特010051;内蒙古工业大学机械学院,内蒙古呼和浩特010051【正文语种】中文【中图分类】TH132;O313【相关文献】1.基于PRO/E与ADAMS二级行星齿轮传动系统的动力学研究∗ [J], 张学军;郭俊超2.基于ADAMS的行星齿轮传动系统运动学仿真分析 [J], 李佩泉;毕长飞3.基于ADAMS的弧齿锥齿轮传动系统动力学仿真 [J], 曾红;张文广;李岩4.基于MATLAB与ADAMS的行星齿轮动力学仿真 [J], Cui Huijuan5.基于ADAMS的双齿圈人字行星齿轮传动系统动力学仿真与故障特征分析 [J], 任菲;王得玺;时桂芹;梁栋;王琪;王宁;白温毓;易园园因版权原因,仅展示原文概要,查看原文内容请购买。

基于ADAMS的周转轮系的运动学分析

B E I H AN G UNIVERSITY机械原理课程虚拟样机仿真实验报告题目:基于ADAMS的周转轮系的运动学分析姓名:龙玉____________________________学号:12071188班级:1207172013年6月4日北航机械学院基于ADAMS的周转轮系的运动学分析12071188 龙玉北京航空航天大学机械工程及自动化学院摘要本仿真实验主要是针对标准齿轮的周转轮系,结合Adams分析了周转轮系各齿轮的角速度、线速度以及角加速度的变化规律,同时利用该软件对轮系进行模拟仿真,得到了它们的变化曲线。

通过仿真结果与理论分析的比较,验证了理论分析的正确性。

最后通过已知条件,把相应的传动比计算了出来。

关键词:ADAMS;周转轮系;运动学分析1.题目要求如下图所示的周转轮系,图a含有冗余约束,图b不含冗余.(1试计算传动比/3H:(2试用书中给出的一种方法(包括图解法、解析法、复数法以及运动影响系数法等)写出:该机构各输出构件的位置、速度和加速度方程;(3利用ADAMS软件对以上结果进行仿真验证:(4判断该机构是否具有急回特性:(5该类机构的应用。

2)含冗余约束團6基本周转轮系}注:由于不含冗余约束的机构是含冗余约束的一种特殊情况,所以在用ADAMS 做仿真的时候只做了含有兀余约束的。

如此也可以类推不含'兀余约束的情况。

2.机构(角)速度及其加速度的求解2.1运动描述本机构中齿轮1是固定在机架上的,三个齿轮2分别绕着齿轮1以大小相同的角速度和角加速度匀速转动,在仿真模拟中以齿轮2作为主动轮,内齿轮3也随之做匀速转动。

所以,齿轮2和3的角速度、角加速度、线速度等大小不变,方向时刻改变的运动。

对于不含冗余约束的b机构,齿轮2仍然为主动轮,齿轮2和3仍然做匀速转动。

而含冗余约束和不含冗余约束的两个机构都是一口由度机构。

2.2尺寸综合设计理论分析2. 2.1同心条件对于渐开线标准圆柱齿轮传动,有m(z t + z2) _m(z3 -z2)2 2G Z1)Z101H— 2)〜2222. 2. 2装配条件设行星轮的个数为k个,则有5<Pi <Pii]H —<P H 2N/K假设27Tz l其中N为整数,由此可得Z] . _ Zi + Z3N = K1IH =^T~2. 2. 3邻接条件两行星轮Z间不发生碰撞,则应满足I AB > 2r a2其中J B是两齿轮2轮心之距。

基于UG建模的辛普森行星齿轮在ADAMS中运动仿真的实现

基于UG建模的辛普森行星齿轮在ADAMS中运动仿真的实现摘要利用UG参数化建模功能,建立了辛普森行星齿轮机构的三维模型,并成功将其装配体导入到专业运动仿真软件Adams中。

根据其真实的工作状态,通过添加约束、驱动,实现了对辛普森行星齿轮机构在各档位运动状态的仿真。

在后处理模块中,可以清晰的判定各个构件在不同档位时的转动方向及速度大小,更加直观的加深了对汽车自动变速器换挡机理的认识与了解。

关键词 UG建模辛普森行星机构 ADAMS仿真The Motion Simulation of Simpson Planetary Gear based on UG in ADAMS Abstract Take advantage of the parametric modeling in UG, the simpson planetary gear modeling have been made, then been imported successfully into the ADAMS. In the ADAMS, it was exerted constraint and driver according to the actual working status, and have achieved the motion simulation of the simpson planetary gear working in the different gears. In the post-processing module, it could be clearly determined what direction of rotation is and how much the angular velocity is when the various components working in different gears. It contributed to have a deeper and intuitive understanding about the gear shift principle of the automatic gearbox.Key words UG modeling Simpson planetary gear ADAMS motion simulation引言自动变速器在汽车中是仅次于发动机的关键部件,是机—电—液一体化的典型产品。

ADAMS分析实例超值

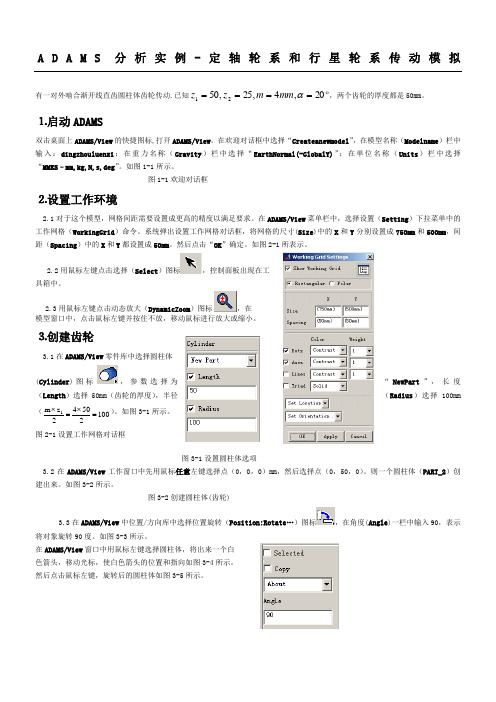

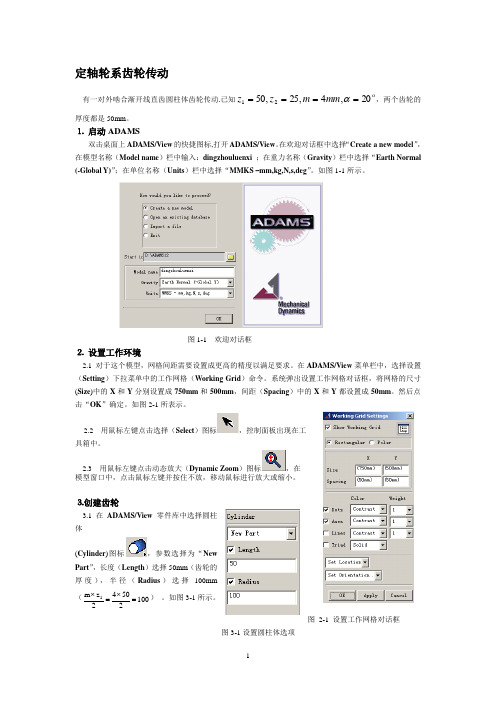

A D A M S 分析实例-定轴轮系和行星轮系传动模拟有一对外啮合渐开线直齿圆柱体齿轮传动.已知ο20,4,25,5021====αmm m z z ,两个齿轮的厚度都是50mm 。

⒈启动ADAMS双击桌面上ADAMS/View 的快捷图标,打开ADAMS/View 。

在欢迎对话框中选择“Createanewmodel ”,在模型名称(Modelname )栏中输入:dingzhouluenxi ;在重力名称(Gravity )栏中选择“EarthNormal(-GlobalY)”;在单位名称(Units )栏中选择“MMKS –mm,kg,N,s,deg ”。

如图1-1所示。

图1-1欢迎对话框⒉设置工作环境2.1对于这个模型,网格间距需要设置成更高的精度以满足要求。

在ADAMS/View 菜单栏中,选择设置(Setting )下拉菜单中的工作网格(WorkingGrid )命令。

系统弹出设置工作网格对话框,将网格的尺寸(Size )中的X 和Y 分别设置成750mm 和500mm ,间距(Spacing )中的X 和Y 都设置成50mm 。

然后点击“OK ”确定。

如图2-1所表示。

2.2用鼠标左键点击选择(Select )图标,控制面板出现在工具箱中。

2.3用鼠标左键点击动态放大(DynamicZoom )图标,在 模型窗口中,点击鼠标左键并按住不放,移动鼠标进行放大或缩小。

⒊创建齿轮3.1在ADAMS/View 零件库中选择圆柱体 (Cylinder )图标,参数选择为“NewPart ”,长度(Length )选择50mm (齿轮的厚度),半径(Radius )选择100mm(10025042z m 1=⨯=⨯)。

如图3-1所示。

图2-1设置工作网格对话框图3-1设置圆柱体选项3.2在ADAMS/View 工作窗口中先用鼠标任意左键选择点(0,0,0)mm ,然后选择点(0,50,0)。

基于ADAMS的齿轮变速箱动态特性仿真分析

基于ADAMS的齿轮变速箱动态特性仿真分析齿轮变速箱是机械传动系统中常见的一种传动装置,在各种机械设备中广泛应用。

了解齿轮变速箱的动态特性对于提高其性能和可靠性具有重要意义。

在本文中,我们将使用ADAMS软件对齿轮变速箱的动态特性进行仿真分析,以探讨该装置在不同工况下的性能表现。

首先,我们将建立齿轮变速箱的三维模型。

在ADAMS中,我们可以通过建立零件模型、定义零件之间的连接关系和运动约束,快速构建一台完整的齿轮变速箱模型。

我们将考虑齿轮、轴承、轴、传动链等零部件的几何形状、材料性质和运动学特性,确保模型的真实性和精确性。

接下来,我们将定义齿轮变速箱的动力学模型。

在ADAMS中,我们可以设置各个零部件之间的摩擦、惯性、弹簧等物理属性,建立整个系统的动力学模型。

通过运用牛顿-欧拉定律和其他相关理论,我们可以模拟齿轮变速箱在不同工况下的运动规律和受力情况,分析其动态特性。

然后,我们将进行齿轮变速箱的动态仿真分析。

在ADAMS中,我们可以设置不同工况下的输入参数(如速度、扭矩等),模拟齿轮变速箱在这些条件下的运动情况。

通过分析各个零部件的速度、位移、受力等参数变化,我们可以了解齿轮变速箱在不同工况下的动态特性,判断其稳定性、传动效率等指标。

最后,我们将对仿真结果进行评估和优化。

通过对仿真结果的分析,我们可以找出齿轮变速箱在运转过程中存在的问题和不足之处,进而对其结构设计、材料选择、润滑方式等方面进行优化改进,提高其性能和可靠性。

综上所述,基于ADAMS的齿轮变速箱动态特性仿真分析是一种有效的研究手段,可以帮助工程师深入了解齿轮变速箱的运动规律和受力情况,为其设计和优化提供参考和支持。

通过不断优化改进,我们可以不断提升齿轮变速箱的性能和可靠性,满足各种机械设备对传动系统的需求。

Adams课件行星轮系

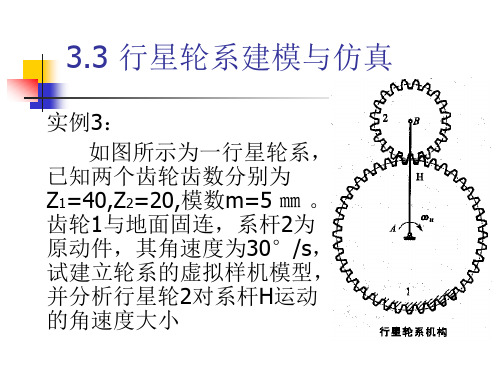

3.3 行星轮系建模与仿真

5

创建系杆H

建模:Link 起点gear1的中心 的中心 终点gear2

6.

创建转动副和固连副

Joint/Rev gear1 H 中心 改名Joint_A Joint/Rev gear2 H 中心 改名Joint_B Joint/Fix gear1 ground gear1中心 改名Joint_Fix

启动ADAMS:模型gear_train 2 设置工作环境:网格(300,200,10),图标20,光标 显示,单位 3 创建齿轮1

1

建模:Cylinder (L10,R100) 起点(0,0,0) 终点 (水平,右边任意点) 命名gear_1 调整位姿:Position 旋转中心(0,0,0) 选中 gear_1 绕Y轴转动90° 特征修改:右击齿轮1 Cylinder/Modify Side count, Segment count 都改为50

3.3 行星轮系建模与仿真

实例3: 如图所示为一行星轮系, 已知两个齿轮齿数分别为 Z1=40,Z2=20, =20,模数m=5 ㎜ 。 m=5 齿轮1与地面固连,系杆2为 原动件,其角速度为30°/s, 试建立轮系的虚拟样机模型, 并分析行星轮2对系杆H运动 的角速度大小

3.3 行星轮系建模与仿真

8.

添加运动 Rotation Motion Speed30 Joint_A

3.3 行星轮系建模与仿真

仿真模型(End time:12,Steps:100) 10. 行星齿轮2相对于系杆H的转角测量

9.

创建标记:MARKER(Add to Part,Global YZ) 选 gear2,MARKER_CV 转角测量:Build/Measure/Angle/New Name, First/Middle/Last marker

ADAMS行星齿轮运动学仿真详解

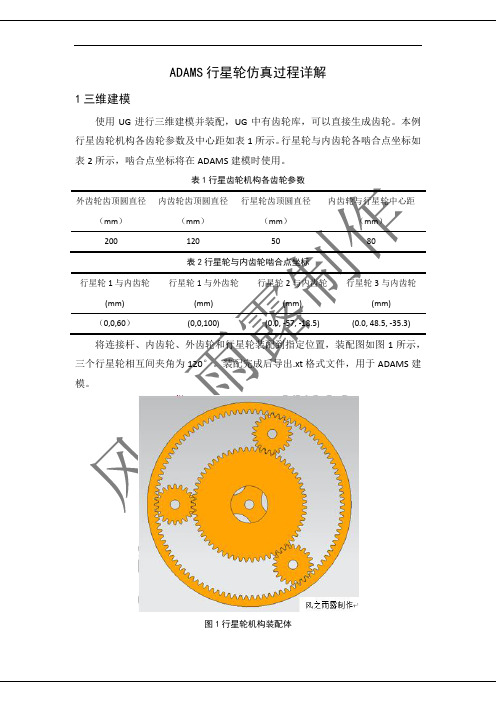

ADAMS行星轮仿真过程详解1三维建模使用UG进行三维建模并装配,UG中有齿轮库,可以直接生成齿轮。

本例行星齿轮机构各齿轮参数及中心距如表1所示。

行星轮与内齿轮各啮合点坐标如表2所示,啮合点坐标将在ADAMS建模时使用。

表1行星齿轮机构各齿轮参数外齿轮齿顶圆直径(mm)内齿轮齿顶圆直径(mm)行星轮齿顶圆直径(mm)内齿轮与行星轮中心距(mm)200 120 50 80表2行星轮与内齿轮啮合点坐标行星轮1与内齿轮(mm)行星轮1与外齿轮(mm)行星轮2与内齿轮(mm)行星轮3与内齿轮(mm) (0,0,60)(0,0,100) (0.0, -57, -18.5) (0.0, 48.5, -35.3) 将连接杆、内齿轮、外齿轮和行星轮装配到指定位置,装配图如图1所示,三个行星轮相互间夹角为120°。

装配完成后导出.xt格式文件,用于ADAMS建模。

图1行星轮机构装配体2ADAMS建模1)导入模型。

新建ADAMS模型,将.xt格式文件导入到ADAMS模型中。

2)添加运动副行星轮系所需运动副共有6个,外齿轮与大地间的固定副JOINT_1(外齿轮不动);连接杆与外齿轮的旋转副JOINT_2,连接杆与内齿轮的旋转副JOINT_3,连接杆与三个行星轮之间的旋转副JOINT_4、JOINT_5、JOINT_6。

记住此处一定是各构件和连接杆之间的旋转副,而不能是和大地之间建旋转副,如图2所示,这是后面建齿轮副的必要条件。

图2连接杆与各构件运动副3)添加齿轮副分别建立三个行星轮和内齿轮的齿轮副,一个行星轮和外齿轮的齿轮副。

齿轮副选择的对象不是部件而是之前建立的旋转副,分别建立JOINT_2和JOINT_4,JOINT_3和JOINT_4,JOINT_3和JOINT_5,JOINT_3和JOINT_6之间的齿轮副。

齿轮副需要啮合点,对啮合点需要建立在两个旋转副共有的部件上,也就是连接杆上,啮合点的位置决定了两个运动副之间的传动比。

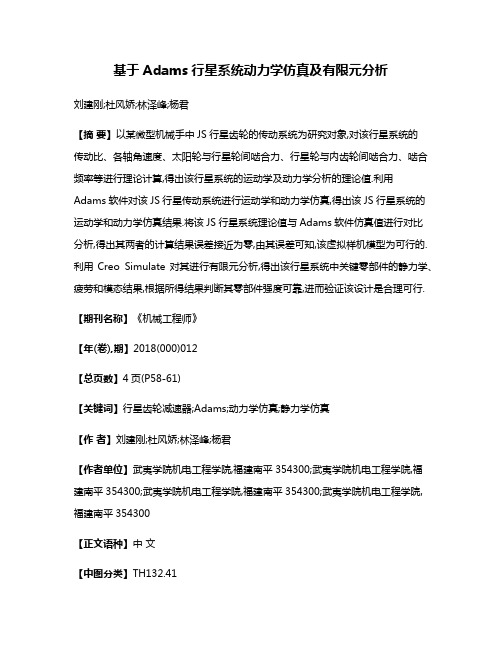

基于Adams行星系统动力学仿真及有限元分析

基于Adams行星系统动力学仿真及有限元分析刘建刚;杜风娇;林泽峰;杨君【摘要】以某微型机械手中JS行星齿轮的传动系统为研究对象,对该行星系统的传动比、各轴角速度、太阳轮与行星轮间啮合力、行星轮与内齿轮间啮合力、啮合频率等进行理论计算,得出该行星系统的运动学及动力学分析的理论值.利用Adams软件对该JS行星传动系统进行运动学和动力学仿真,得出该JS行星系统的运动学和动力学仿真结果.将该JS行星系统理论值与Adams软件仿真值进行对比分析,得出其两者的计算结果误差接近为零,由其误差可知,该虚拟样机模型为可行的.利用Creo Simulate对其进行有限元分析,得出该行星系统中关键零部件的静力学、疲劳和模态结果,根据所得结果判断其零部件强度可靠,进而验证该设计是合理可行.【期刊名称】《机械工程师》【年(卷),期】2018(000)012【总页数】4页(P58-61)【关键词】行星齿轮减速器;Adams;动力学仿真;静力学仿真【作者】刘建刚;杜风娇;林泽峰;杨君【作者单位】武夷学院机电工程学院,福建南平354300;武夷学院机电工程学院,福建南平354300;武夷学院机电工程学院,福建南平354300;武夷学院机电工程学院,福建南平354300【正文语种】中文【中图分类】TH132.410 引言行星齿轮传动系统是变速箱、增速箱等传动系统中极其重要的一种,并且行星齿轮传动系统具有以下主要特点[1-2]:体积小,质量轻,结构紧凑,承载能力大;传动效率高,其效率可达0.97~0.99;传动比大;运动平稳。

1 行星系统传动装置理论分析1.1 行星系统运动学理论分析JS行星齿轮减速器输入轴转速为640 r/min,太阳轮z1=12,行星轮齿数z2=48,内齿圈z3=108,输出轴转速为64 r/min,模数m=0.6 mm。

得出其频率行星轮(2.67 Hz),太阳轮(10.67 Hz)太阳轮与行星轮的啮合(128 Hz)行星轮与本体的啮合(128 Hz)。

ADAMS齿轮啮合的动力学仿真

软件 。其 中 , ADAMS/ Exchange 接 口 模 块 利 用 IGES、 STEP、STL 、DWG/ DXF 等产品数据交换库的标准格式 文件 ,可以实现 ADAMS 与 CATIA 、Pro / E、UG、ANSYS 等优秀 CAD/ CAE/ CAM 软件的数据双向传输 ;对于把 ADAMS 的 菜 单 嵌 入 到 CAD 软 件 , 其 中 以 Pro/ E 和 ADAMS 的专用接口模块 Mechanism/ Pro 较为方便和成 熟 ,二者采用无缝连接的方式 ,不需要退出 Pro/ E 应用 环境 ,就可以装配的总成根据其运动关系定义为机构 系统 ,进行系统的动力学仿真 ,从而确定系统的力 、位 移 、速度 、加速度等力学性质[2] 。本文是基于 Mecha2 nism/ Pro 接口模块进行设计和数据传输的 。

3 OPTDES - SQP :使用 OPTDES 的二次规划算法 。 3 DOT1 :是指用具有 BFGS 的 DOT 方法处理无约 束问题 ,用具有 MMFD 的 DOT 算法处理约束问题 。 3 DOT2 :是指用具有 FR 的 DOT 方法处理无约束 问题 ,用具有 SLP 顺序线性规划的 DOT 算法处理约束 问题 。

第 30 卷 第 6 期 基于 Pro/ E 和 ADAMS 齿轮啮合的动力学仿真 67

数 。比如齿轮 ,工程上所定义的自变参数有齿数 、压力 角 、螺旋角 、模数和齿宽等 ,因变参数有基圆 、分度圆 、 齿顶圆 、齿根圆等 。用户只须输入以上齿轮自变参数 , 便可得到所需齿轮 ,从而快速完成齿轮的建模 。圆柱 齿轮的主要自变参数如表 1 所示 。

sd # = RB - M / 3 sd # 为线段底部到齿轮中心距离 sd # = R-A - RB + 1. 125 3 M / 3 sd # 为线段长度 然后草绘变截面扫描剖面曲线 (垂直于扫描轨迹 曲线) ,其中参数尺寸关系如下 RY = RB - M + TRAJ PAR 3 ( R-A - RB + 1. 125 3 M) / 3 RY为齿形任意点半径 SB = RB 3 ( PI/ Z + 2 3 SETA + 4 3 X 3 TAN (N) / 3 SB 为基圆弧齿厚

行星齿轮运动仿真

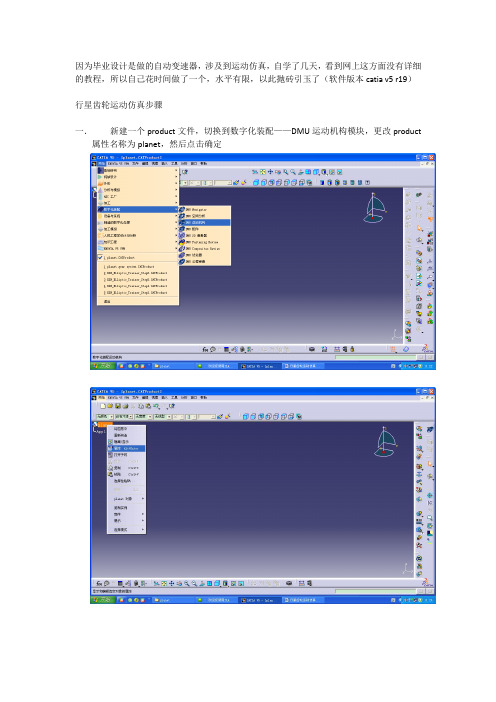

因为毕业设计是做的自动变速器,涉及到运动仿真,自学了几天,看到网上这方面没有详细的教程,所以自己花时间做了一个,水平有限,以此抛砖引玉了(软件版本catia v5 r19)行星齿轮运动仿真步骤一.新建一个product文件,切换到数字化装配——DMU运动机构模块,更改product 属性名称为planet,然后点击确定二插入现有部件,定义相关的运动接合1.点击一下planet,选择插入菜单下的现有部件浏览到planet文件夹,选择ring文件,打开,然后选择固定零件命令将其固定下来,可以发现结构树上有了变化。

2 如上方法插入现有元件shaft,使用旋转接合命令,将其位置约束好(为方便进行约束,可使用罗盘调整shaft元件到合适的位置)(此处选择的是零偏移)3 如上方法插入现有元件gear 同样是使用旋转接合命令来约束其位置(此处勾选偏移距离为10)4 同样方法插入现有元件sun ,然后使用旋转接合命令来约束其位置(此处勾选零偏移)(自己调整一下sun 元件的位置,使其不要和gear 有齿重合了)5 定义gear与ring之间的齿轮接合(此处定义传动比为3,旋转方向选择相同,点选旋转接合1的驱动角度,点击确定后,观看结构树,可以看到齿轮.4已经出现在结构树上)6 定义gear与sun之间的齿轮接合在旋转接合2的定义上,单击创建(此处创建的是gear与shaft的旋转接合,sun与gear是外啮合,所以传动方向选择相反,传动比定为-1)单击确定后界面跳出可以模拟装置对话框,单击确定。

这时已经可以模拟运动了7接下来再插入三个gear元件如同步骤3中所做的,分别定义三个gear与shaft的旋转接合8 接下来分别定义gear2、gear3、gear4与sun之间的齿轮接合(类似gear1与sun之间的齿轮接合定义过程,不过这次旋转接合2的创建是sun与shaft之间)方向选择相反传动比为-19 完全定义好gear2 gear3 gear4之后会再次跳出可以模拟装置对话框,选择确定。

基于UG和ADAMS行星齿轮传动系统动力学仿真

表 1 角速度与接触力

角速度 / ( ( °)·s -1 ) 1 000 2 000 3 000 5 000 7 000 9 000 11 000 13 000 15 000 17 000 19 000 21 000

接触力 /N

3 819 3 910 3 906 4 000 4 026 4 050 4 102 4 158 4 150 4 202 4 228 4 235

2011 年 8 月 第 39 卷 第 15 期

机床与液压

MACHINE TOOL & HYDRAULICS

Aug. 2011 Vol. 39 No. 15

DOI: 10. 3969 / j. issn. 1001 - 3881. 2011. 15. 039

基于 UG 和 ADAMS 行星齿轮传动系统动力学仿真

起。2 轴、3 轴及相配合齿轮均抑制; ( 2) 太阳轮和行星架分别与大地间施加旋转副、

行星轮与行星架组件间施加旋转副,使得它们能相对 旋转。并且在太阳轮的旋转副上施加运动约束,使太 阳轮保持等速旋转;

( 3) 在太阳轮与行星轮、行星轮与内齿圈之间 施加接触力;

( 4) 在行星架上施加负载转矩。 如 2 轴输入,将建好的模型导入到 ADAMS 的软 件中,并对模型施加约束,其步骤如下: ( 1) 齿轮 2 与 3 轴之间、1 轴与大地之间利用固 定约束连接在一起; ( 2) 2 轴、3 轴、内外齿圈、太阳轮和行星架分 别与大地间施加旋转副,使得它们能相对大地旋转。 行星轮与行星架组件间施加旋转副,使得它们能相对 旋转。并且在 2 轴的旋转副上施加运动约束,使 2 轴 保持等速旋转; ( 3) 在所有相互啮合的齿轮之间施加接触力; ( 4) 在行星架上施加负载转矩。 3 仿真分析 在完成虚 拟 样 机 模 型 前 处 理 之 后, 取 仿 真 时 间 t = 0. 2 s,步长 = 0. 000 1 s,进行虚拟仿真计算。由 于篇幅有限,文中只以 2 轴为输入轴进行数据输出,其 旋转角速度为 18 000° / s,负载转矩为 1 073 000 N·mm。 太阳轮与行星轮的接触力曲线见图 4。

用ADAMS进行定轴轮系和行星轮系传动模拟示例

定轴轮系齿轮传动有一对外啮合渐开线直齿圆柱体齿轮传动.已知 20,4,25,5021====αmm m z z ,两个齿轮的厚度都是50mm 。

⒈ 启动ADAMS双击桌面上ADAMS/View 的快捷图标,打开ADAMS/View 。

在欢迎对话框中选择“Create a new model ”,在模型名称(Model name )栏中输入:dingzhouluenxi ;在重力名称(Gravity )栏中选择“Earth Normal (-Global Y)”;在单位名称(Units )栏中选择“MMKS –mm,kg,N,s,deg ”。

如图1-1所示。

图1-1 欢迎对话框⒉ 设置工作环境2.1 对于这个模型,网格间距需要设置成更高的精度以满足要求。

在ADAMS/View 菜单栏中,选择设置(Setting )下拉菜单中的工作网格(Working Grid )命令。

系统弹出设置工作网格对话框,将网格的尺寸(Size )中的X 和Y 分别设置成750mm 和500mm ,间距(Spacing )中的X 和Y 都设置成50mm 。

然后点击“OK ”确定。

如图2-1所表示。

2.2 用鼠标左键点击选择(Select )图标,控制面板出现在工具箱中。

2.3 用鼠标左键点击动态放大(Dynamic Zoom )图标,在 模型窗口中,点击鼠标左键并按住不放,移动鼠标进行放大或缩小。

⒊创建齿轮3.1 在ADAMS/View 零件库中选择圆柱体(Cylinder )图标,参数选择为“NewPart ”,长度(Length )选择50mm (齿轮的厚度),半径(Radius )选择100mm (10025042z m 1=⨯=⨯) 。

如图3-1所示。

图 2-1 设置工作网格对话框图3-1设置圆柱体选项3.2 在ADAMS/View 工作窗口中先用鼠标任意左键选择点(0,0,0)mm ,然后选择点(0,50,0)。

风机增速行星齿轮传动系统动力学分析adams案例应用

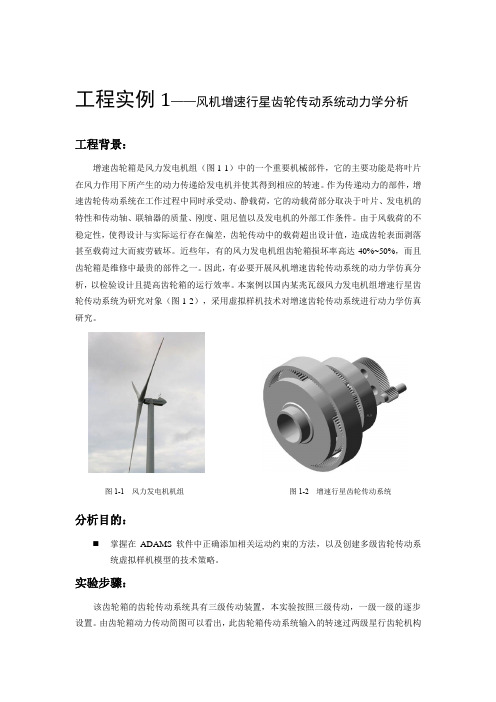

工程实例1——风机增速行星齿轮传动系统动力学分析工程背景:增速齿轮箱是风力发电机组(图1-1)中的一个重要机械部件,它的主要功能是将叶片在风力作用下所产生的动力传递给发电机并使其得到相应的转速。

作为传递动力的部件,增速齿轮传动系统在工作过程中同时承受动、静载荷,它的动载荷部分取决于叶片、发电机的特性和传动轴、联轴器的质量、刚度、阻尼值以及发电机的外部工作条件。

由于风载荷的不稳定性,使得设计与实际运行存在偏差,齿轮传动中的载荷超出设计值,造成齿轮表面剥落甚至载荷过大而疲劳破坏。

近些年,有的风力发电机组齿轮箱损坏率高达40%~50%,而且齿轮箱是维修中最贵的部件之一。

因此,有必要开展风机增速齿轮传动系统的动力学仿真分析,以检验设计且提高齿轮箱的运行效率。

本案例以国内某兆瓦级风力发电机组增速行星齿轮传动系统为研究对象(图1-2),采用虚拟样机技术对增速齿轮传动系统进行动力学仿真研究。

图1-1风力发电机机组图1-2增速行星齿轮传动系统分析目的:掌握在ADAMS软件中正确添加相关运动约束的方法,以及创建多级齿轮传动系统虚拟样机模型的技术策略。

实验步骤:该齿轮箱的齿轮传动系统具有三级传动装置,本实验按照三级传动,一级一级的逐步设置。

由齿轮箱动力传动简图可以看出,此齿轮箱传动系统输入的转速过两级星行齿轮机构和一级平行轴定轴齿轮增速后输出。

输出轴与输入轴的我转速相反。

该齿轮传动系统的具体实验步骤如下:一、一级传动系统设置:隐藏二级和三级传动系统,只显示一级传动系统,如图1所示。

设置重力在工具栏中找到“settings”从下拉列表中中找到“gravity”,在“gravity”一栏中挑勾然后点击“ok”,完成重力设置,如图2所示。

图1 图2(1)设置行星架1与ground的转动副,选择joint:revolute,选择第一个实体行星架1再选择第二个实体ground,当提醒select the location 时选择行星架中心此时出现一个小圆圈点击,转动副添加完毕图中出现的转动副标志。

基于ADAMS的行星齿轮系的运动仿真

基于ADAMS的行星齿轮系的运动仿真孙宏,杨为(重庆大学机械传动国家重点实验室,重庆 400044)摘要:以某行星齿轮实例为载体,通过Pro/ E 建立精确行星轮系的三维模型,并使用ADAMS 对该轮系齿轮啮合情况进行动力学仿真分析;仿真结果表明,发现仿真结果与理论结果的误差不到2%,由此得出基于Pro/ E 和ADAMS 所建立的模型进行齿轮啮合分析是正确的,并提出了Pro/ E模型导入ADAMS 的更便利的新方法。

关键词:Pro/ E,ADAMS,行星轮系,齿轮啮合Abstract:Based on a specific planetary gear system, establish a precision 3D model by Pro/E software, and process kinematic simulation analysis for planetary gear mesh by Adams .The simulation results demonstrate that error between simulation results and theoretical result is less than 2%,then we can draw a conclusion that the planetary gear system based on Pro/E and ADMS is correct, thereby it provides a new approach to meshing force analysis for planetary gear system. Meanwhile it provides basic data for the finite-element analysis, and makes further optimization design evidence-based.Keyword:Pro/E Adams Planetary gear Meshing force1.引言行星齿轮传动系统以其结构紧凑、传动比范围大、传动效率高等的优点, 在各种机器和机械装备中被广泛使用, 其力学行为和工作性能对整个机器性能有重要影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ADAMS行星轮仿真过程详解

1三维建模

使用UG进行三维建模并装配,UG中有齿轮库,可以直接生成齿轮。

本例行星齿轮机构各齿轮参数及中心距如表1所示。

行星轮与内齿轮各啮合点坐标如表2所示,啮合点坐标将在ADAMS建模时使用。

表1行星齿轮机构各齿轮参数

外齿轮齿顶圆直径

(mm)内齿轮齿顶圆直径

(mm)

行星轮齿顶圆直径

(mm)

内齿轮与行星轮中心距

(mm)200 120 50 80

表2行星轮与内齿轮啮合点坐标

行星轮1与内齿轮

(mm)

行星轮1与外齿轮

(mm)

行星轮2与内齿轮

(mm)

行星轮3与内齿轮

(mm) (0,0,60)(0,0,100) (0.0, -57, -18.5) (0.0, 48.5, -35.3) 将连接杆、内齿轮、外齿轮和行星轮装配到指定位置,装配图如图1所示,三个行星轮相互间夹角为120°。

装配完成后导出.xt格式文件,用于ADAMS建模。

图1行星轮机构装配体

2ADAMS建模

1)导入模型。

新建ADAMS模型,将.xt格式文件导入到ADAMS模型中。

2)添加运动副

行星轮系所需运动副共有6个,外齿轮与大地间的固定副JOINT_1(外齿轮不动);连接杆与外齿轮的旋转副JOINT_2,连接杆与内齿轮的旋转副JOINT_3,连接杆与三个行星轮之间的旋转副JOINT_4、JOINT_5、JOINT_6。

记住此处一定是各构件和连接杆之间的旋转副,而不能是和大地之间建旋转副,如图2所示,这是后面建齿轮副的必要条件。

图2连接杆与各构件运动副

3)添加齿轮副

分别建立三个行星轮和内齿轮的齿轮副,一个行星轮和外齿轮的齿轮副。

齿轮副选择的对象不是部件而是之前建立的旋转副,分别建立JOINT_2和JOINT_4,JOINT_3和JOINT_4,JOINT_3和JOINT_5,JOINT_3和JOINT_6之间的齿轮副。

齿轮副需要啮合点,对啮合点需要建立在两个旋转副共有的部件上,也就是连接杆上,啮合点的位置决定了两个运动副之间的传动比。

分别在两两齿轮啮合点处

建立MAKER点,作为齿轮副的啮合点,MAKER点一定选择建立在连接杆上(再次强调)。

如图3所示。

图3齿轮副添加

3添加驱动并仿真分析

给连接杆和大齿轮间的旋转副加驱动,连接杆作为主动件运动。

建立完驱动后就可以进行仿真分析,仿真分析时间和步长可以随意取,影响不大。

已完成论文转让,轴承摩擦方向

ADAMS模型代做

有意者联系QQ:3478272845

图4ADAMS完成模型。