第19章 热-结构耦合分析

高速列车齿轮箱箱体热-结构耦合分析

科学技术创新2021.12部位 Bear1 Bear2 Bear3 Bear4 Bear5 Fr (N )12955 9122 8475 5478 0 Fa (N )38043804表1各轴承受力大小近年来,我国高速铁路发展迅速,运营里程达世界之最。

齿轮箱是高速列车的关键部件,其可靠性将直接影响到列车的运行安全性[1-2]。

高铁齿轮箱体设计要求:(1)承担动力传递过程中作用在箱体上的载荷,要有较高的强度;(2)工作过程中箱体变形小、刚度大,并能实现齿轮与轴承的润滑要求。

箱体的结构特点:在箱体顶部、侧面及两端之外的表面均设有加强筋板,提高齿轮箱体垂向和侧向的刚度;在轴承座处同样设置了多条筋板,提高轴承座的刚度[3-4]。

高铁齿轮箱工作于高速重载环境中,负载、温度对箱体应力、变形影响复杂,现有文献很少从热-结构耦合角度对高铁齿轮箱进行研究。

本文运用Ansys 软件对箱体进行热-结构耦合分析,研究高速列车运行过程中箱体的应力应变情况,确定其薄弱环节,为箱体结构改进和优化提供支持。

1建立高速列车齿轮箱有限元分析模型在Solidworks 中对模型简化处理,去除圆角、倒角、锐角等非重要结构,导入Ansys 用meshing 模块进行四面体非结构化网格划分,网格扭曲度小于0.73。

考虑风速对温度场的影响,在Ansys 中用包围命令得到图1所示外部风场流域和内部油气混合物流域,网格模型见图2。

热分析时,结合传动零件热量传递路径情况,将齿轮啮合接触部分、轴承内外圈与滚动体接触部分切出2mm 的薄片用于摩擦功率的加载,如图3、图4所示。

2高速列车齿轮箱产热计算2.1轴承受力分析工况:正转,350km/h,输出转速2185r/min ,输出轴扭矩2841N ·m 稳态油温100℃,风速5m/s 。

齿轮箱体基本参数:从动轮直径d 1为543.80mm ,螺旋角β为20°,各轴承的分布如图5所示。

图5齿轮箱箱体轴承的分布圆周力:F t =2000Td1高速列车齿轮箱箱体热-结构耦合分析何锐(北方工业大学机械工程学院,北京100043)摘要:齿轮箱是高速列车运行的重要部分,对某型号齿轮箱,应用Ansys 建立有限元仿真模型,对其进行热-结构耦合分析。

钛合金轻质枪管热-结构耦合分析

e mp o e n h r g a wa i e a e n ANS a a trd sg a g a e T mp r t r e d a d ta s e tsr s l y d a d t e p o r m swrt n b s d o t YS p r me e e i n l n u g . e e a u e f l n r n i n t e s i r s o s f t i g n b r e s c l u a e n e h y l c i n o i h fe u n y d n mi h r lp l e a d d n mi e p n e o s u a r lwa a c l t d u d r t e c c i a to fh g - r q e c y a c t e ma u s n y a c h c

基 于 A S S平 台的枪 管热一 N Y 结构 耦合 分析模 型 采用 直接 耦合 方 法 , 利用 A S S参数化设 计语 言 ( P L 编程 计 算 NY AD) 枪管 在 高频动 态热 脉 冲和动 态压 力循 环作用 下 的温度 场和 瞬态应 力 响应 ,并对 计 算结果 进行 实验验 证 。研 究结果表 明 :热脉 冲和压 力脉 冲 的耦 合作 用显 著:钛 合金 的材料 性 能能 满足枪 管 的设 计要 求 。 关键 词:钛合 金 轻质枪 管; 直接耦 合 ;有 限元; 瞬态应 力

高速磨削电主轴热-结构耦合有限元分析与仿真

高速磨削电主轴热-结构耦合有限元分析与仿真王鹏;李文斌【摘要】在高速磨削加工中,电主轴的热结构状态直接影响高速加工机床的加工尺寸精度和表面质量.这篇文章利用传统理论对高速磨削电主轴进行了热-结构耦合分析,分别计算热稳态下主轴各种边界条件,在理论研究的基础上结合有限元软件进行热-结构耦合仿真分析,得到电主轴热变形主要与电机损耗、轴承发热与冷却液系统有关的结论.这一结论充分说明引起电主轴变形的主要因素,为今后在试验中建立电主轴热补偿体系以及减少热变形提供了有力的理论支持.【期刊名称】《机械设计与制造》【年(卷),期】2016(000)012【总页数】4页(P146-149)【关键词】高速磨削电主轴;热-结构耦合;有限元;热变形;热补偿体系【作者】王鹏;李文斌【作者单位】太原理工大学机械工程学院,山西太原030024;太原理工大学机械工程学院,山西太原030024【正文语种】中文【中图分类】TH16;TH161高速加工技术作为当代先进制造技术中的一个主要发展方向,以高速度、高精度为主要特征,是继数控加工技术之后,传统切削加工技术中的有一次革命性的飞跃。

为满足高速磨削加工的需求,高速磨削电主轴得到逐步应用并成为了高速磨削加工中的核心部件。

作为核心部件,电主轴的加工稳定性和加工精度日益受到加工制造业的关注[1]。

电主轴处在高速加工过程时,电机和轴承会产生大量热量,引起主轴的热变形,如果不能有效的控制主轴的发热变形,将严重影响高速磨削机床的加工精度和表面质量。

因此,磨削电主轴的热结构耦合分析,是保证机床加工精度和表面质量的重要理论基础[2]。

2.1 热源分析与计算电主轴主要构件及其结构,如图1所示。

高速磨削电主轴内部热源主要有两个,一个是无外壳主轴电动机的损耗发热,另一个是轴承的摩擦生热。

2.1.1 无外壳主轴电机热量计算高速磨削电主轴使用无外壳内置电机,其定子和转子热量主要是电机损耗产生的。

本次试验用高速磨削电主轴的最高转速为15000r/min,额定转速为4500r/min,额定功率11kW,功率损耗率为25%,损耗功率为2.75kW。

19-热-结构耦合分析

4.工程实例:泵壳的热应力计算

泵壳的外表面的热边界为对流换热 条件,环境文件为22度,对流换热 系数系数为50. 结构分析的边界条件为完全固定约 束螺栓通孔。泵壳的材料为结构钢 。

Training Manual

Advanced Contact & Fasteners

Training Manual

Advanced Contact & Fasteners

稳态热应力,第一步首先进行稳态热分析,获取结构的温 度场,然后将温度导入到结构分析中,将温度场做为结构计算 的体载荷来计算稳态热应力。

3.瞬态热应力

Training Manual

Advanced Contact & Fasteners

Advanced Contact & Fasteners

由约束产生 热应力

在 ANSYS 中求解热-应力问题主要使用间接法 :即首先进行结构的温度场分析,获取结构的 温度,然后将温度作为体载荷施加到结构计算 中,计算热应力。

由不同材料 产生热应力

1.热应力分析的基本理论

• 间接法的分析顺序

Training Manual

Advanced Contact & Fasteners

1. 先作稳态(或瞬态)热分析。

• 导入模型。 • 施加热荷载。 • 求解并检查结果。 2. 然后作静力结构分析。 • 导入温度场 • 定义结构边界条件和载荷。

热分析

jobname.rth

温度

结构分析

• 求解并检查结果。

jobname.rst

2.稳态热应力

热-结构耦合分析

1.热应力分析的基本理论

• • • • 热应力产生 结构受热或变冷时,由于热胀冷缩产生变形 。 若变形受到某些限制 — 如位移约束或相反的 压力 — 则在结构中产生热应力。 产生热应力的另一个原因,是由于材料不同 而形成的不均匀变形(如,不同的热膨胀系 数)。

关于直线压缩机无油润滑活塞组热-结构的耦合分析

下活塞组件在预 紧压 力和热载荷共 同作 用下 的应 力和应 变的云 图。

关键词 :直线压 缩机 ;气缸 ;活塞 ;有限元分析

中图分类 号 :T H 4 5 7 文献标 志码 :A

Co up l i ng Ana l y s i s o f Li ne a r Co m pr e s s or O i l - f r e e Lubr i c a t e d Pi s t o n As s e mb l y The r ma l

摘

要 :为 了减 少直 线压缩机 无油润滑 系统 中活塞 环和 气缸 壁之 间的磨 损 ,提 高其使 用寿命 ,并提 出直线压 缩机活塞环 的

新设计 方法 。首先建 立活塞环和 气缸的热传 递的数 学模 型 ,确定摩擦 热在活塞环 和 气缸 间的分布 。然后运 用有 限元 的方 法 研 究直线压缩机 的无 油润滑 系统 ,对 活塞 环与 气缸 壁产 生的摩擦 热和 活塞环 的热 变形进行 耦合分析 ,得到在 正常工作状 态

S e r v i c e & M m n

'— , r

文章编号 : 1 0 0 6 — 2 9 7 1 ( 2 0 1 3 ) 0 2 — 0 0 1 9 — 0 4

某型航空发动机导向器的热-结构耦合分析

1 某 型航 空 发 动 机 导 向 器 几 何 结 构 建 立 与 网格 划 分

发 动机 导 向器 的整 体 结 构 是 非 常 复 杂 的 , 本

文采 用 uG建模 软 件对 该导 向器 结构 进 行 了适 当 简 化 , 构模 型 主要 包括 外环 、 结 叶片 、 内环 、 内支撑 环 4部分 , 构 中简 化 的地 方 主要 有 : 1 为简 化 结 ()

de o k ng c n ii n we e o ti e tu t e m o la l i n te sc l u ai n. F rh ra ayssv r— rw r i o d to r b an d by sr cur da nayssa d s s ac lto r u t e n l i e i l d t e r to aiy o h ac a i n r s t. fe h a i n lt ft e c lulto e uls

i e po ai g m e h d a d t e r s l s u e o a q ie t e a —tu t r lc u i e t r ft ur i e sa o ntr ltn t o n e u ti s d t c u r h r lsr cu a o pl h m ng f au e o he t b n t t r

Ke y wor ds:a r e i e o ngne;fed s qu ni lc u i e h d;t r i e sa o ;t e m a oa n l i i l e e t o pl a ng m t o u b n t t r h r ll d a ayss

艉轴密封弹簧组热-结构耦合分析

mo e ,a d t e tm p r t r il n l ss o e l g f c a e a c mp ih d b n r d cn s s 2 0 On t e o e h n d l n h e e a u e f d a a y i n s ai a e c n b c o e n l e y i to u i g An y l . . s h n a d,

d v c n e h i e p n e On t e o h rh n ,a p ia in o t a y h a o n a y a l a ta y sa e a a y i o e ieu d r t e t me r s o s . h t e a d p l t fs e d e tb u d r s we l s s e d t t n ls s f r c o

行 离 散 化 处 理 , 立 简 化 的有 限 元 分 析 模 型 , 将 该 模 型 导 入 A s s2 0中进 行 密 封 端 面 温 度 场 分 析 。通 过 瞬 态 分 析 方 法 建 并 n y 1.

得 到 运 转 过 程 中端 面 特 性 的变 化 状 况 , 而 获 得 时 间 响应 下 轴 密 封 弹 簧 组 的动 态 特 性 ; 过 施 加 稳 态 热 边 界 条 件 , 端 面 进 进 通 对 行 稳 态 分 析 , 好 地 掌握 轴 密 封 弹 簧 组 热 一 构 耦 合 机理 , 高 轴 密 封 弹 簧 组 抗 变 工 况 的能 力 。数 值 结 果 表 明 了该 轴 密 封 结 更 结 提

t ec a g ff c h r c e it s d rn p r t n i o t i e y t a se ta a y i t t d y a cb h vo fs c e l g h h n e o a e c a a t rs i u ig o e a i b an d b r n in n l ss o s u y d n mi e a i ro u h s a i c o s n

新型铝合金材料制动盘热-结构耦合分析

第一作者简介:曹云丽(1989 )ꎬ男ꎬ江苏南京人ꎬ硕士研究生ꎬ研究方向为机械设计及理论ꎮDOI:10.19344/j.cnki.issn1671-5276.2022.01.042新型铝合金材料制动盘热-结构耦合分析曹云丽ꎬ余毅权ꎬ臧传相(南京中车浦镇海泰制动设备有限公司ꎬ江苏南京210000)摘㊀要:随着近年来轨道交通车辆的轻量化㊁长寿命的要求不断提高ꎬ部分车辆制动盘的材料研究与应用逐渐由铸铁㊁铸钢转移到陶瓷基复合㊁铝基复合等材料上ꎮ为进一步研究铝合金制动盘的材料性能对设计方案的影响ꎬ通过制动盘台架试验结果对热容量分析参数进行修正ꎬ完成制动盘热容量分析精确建模ꎬ并基于热容量分析对铝合金制动盘进行热-结构耦合分析ꎬ实现铝合金制动盘结构设计方案的优化ꎮ关键词:制动盘ꎻ铝基复合材料ꎻ热-结构耦合ꎻ有限元中图分类号:TP391.9㊀㊀文献标志码:B㊀㊀文章编号:1671 ̄5276(2022)01 ̄0164 ̄04Thermal-structuralCouplingAnalysisofAluminumAlloyBrakeDiscCAOYunliꎬYUYiquanꎬZANGChuanxiang(CRRCNanjingPuzhenhaitaiBrakeEquipmentCo.ꎬLtd.ꎬNanjing210000ꎬChina)Abstract:Withtherecentincreasingrequirementsoflightweightandlongservicelifeofrailtransitvehiclesꎬresearchonandapplicationofbrakediscmaterialsofvehicleshavebeengraduallytransferringfromcastironandcaststeeltoceramicmatrixcompositesandaluminummatrixcompositesꎬect.Tofurtherstudytheinfluenceofthematerialpropertiesofaluminumalloybrakediscondesignschemeꎬtheparametersofthermalcapacityanalysisaremodifiedthroughthebrakediscbenchtestresultsꎬandtheaccuratemodelingofbrakediscthermalcapacityanalysisiscompleted.Basedonthethermalcapacityanalysisꎬthethermalstructurecouplinganalysisofaluminumalloybrakedisciscarriedouttorealizethestructuredesignschemeoptimizationofaluminumalloybrakedisc.Keywords:brakediscꎻaluminummatrixcompositeꎻthermal-structuralcouplingꎻfiniteelement0㊀引言机车在停车制动过程中ꎬ其车辆运行动能通过摩擦制动转换为热能ꎬ故机车的质量㊁运行速度以及减速度越大ꎬ制动过程中转换的热能越大ꎬ转换速度越快ꎮ而转换的热能往往是由摩擦副(制动盘-闸片/车轮-闸瓦)所承担ꎬ这将导致摩擦副承受巨大的热负荷[1-2]ꎬ从而导致制动盘/车轮产生较大的热应力ꎮ制动盘-闸片的制动过程仿真分析主要是基于热-结构耦合理论基础上进行的ꎮ根据耦合顺序ꎬ热-结构耦合分析方法可分为直接法和间接法ꎮ直接法通过对制动过程中模型单元的温度与位移自由度直接积分计算ꎬ同时得到热分析和结构分析的结果ꎮ间接法中热分析与结构分析是有先后顺序的ꎬ优先进行热力学分析ꎬ得到模型的热场分布ꎬ然后基于热场分布结果进行结构应力场分布计算ꎮ目前ꎬ行业内针对制动过程的热-结构耦合分析主要采用的是间接法ꎮ间接法最大的优势在于可以大大减少制动过程仿真分析的计算成本ꎬ其中主要影响温度场计算结果精度的因素有:制动盘的热流密度[3]㊁制动盘与环境的对流换热和辐射情况[4-6]等ꎮ张宁㊁杨光等[7-8]通过流场计算对制动盘的热流密度㊁散热系数等参数进行数值分析与影响因素研究ꎮ本文同样采用间接法进行分析ꎬ首先通过对制动盘热场分析ꎬ将分析结果与台架试验数据进行对比ꎬ修正热场仿真分析输入参数ꎬ建立热场分析精确模型ꎮ然后在优化的热场分析模型基础上进行结构应力场分析ꎬ结合材料高温力学性能ꎬ评估制动盘热承载能力ꎬ指导结构设计与优化ꎮ在结构应力场的分析中忽略结构惯性力㊁闸片压力㊁摩擦力对应力场分布的影响ꎮ1㊀基本原理1.1㊀温度场计算实际制动过程中ꎬ由于存在轮轨摩擦㊁空气阻力等因素ꎬ车辆制动时产生的动能只能有一部分转化为热能ꎮ这部分的能量转换为热量后只有部分热量被制动盘吸收ꎬ另一部分热量则被闸片吸收ꎮ所以踏面的热流输入必须考虑能量在制动盘和闸片之间的分配问题ꎮ因此引入热流分配系数ꎮ热流分配系数[3]为:ΔQT=η ΔQη=λw㊀αbλw㊀αb+λb㊀αw461 博看网 . All Rights Reserved.式中:λw㊁λbꎬ和αw㊁αb分别是制动盘和闸片的导热系数和导温系数ꎮ根据制动盘材料与匹配闸片的导热系数㊁导温系数ꎬ将导热系数与导温系数代入公式计算可知热流分配系数ꎮ盘面热流密度计算如下:dq=ΔQTΔt S其中S为热流输入的摩擦面积ꎮ制动盘制动面积S=π(R21-R22)ꎬ踏面制动面积S=πRdwꎬdw为闸瓦宽度ꎬR为车轮踏面半径ꎮ1.2㊀盘面散热模型1)车辆运行状态盘面散热模型采用层流对流系数模型ꎬ对流散热系数计算如下:hp=0.664λlRe1/2Pr1/3式中:Pr为普朗特常数ꎬ取值为0.703ꎻRe为雷诺系数ꎬRe=μɕLνꎬ其中ν为空气运动黏度ꎬμɕ为边界层外的主流速度ꎬμɕʈ0.4V1ꎬL为特征长度(本文中制动盘L=R1-R2或车轮踏面宽度L)ꎻλ为空气导热系数ꎬ本文取值为2.59ˑ10-2W/(m K)ꎮ2)车辆停止状态停车状态下ꎬ摩擦面处于自然对流状态ꎬ故其散热模型采用自然对流散热方程进行建模ꎬ具体计算公式如下:α=C(GrPr)nˑλL式中Gr=gγ(Tw-Tɕ)L3/ν2ꎮ其中:γ为空气的体膨张系数ꎬ为3.676ˑ10-3ꎬTw为壁面温度ꎬTɕ为空气温度ꎮ根据经验取值C为0.59ꎬn为0.25ꎬg取值为9.8m/s2ꎮ2㊀建模与分析2.1㊀制动盘模型轨道交通车辆用制动盘可根据安装方式分为轴装制动盘与轮装制动盘ꎮ本文主要针对轮装制动盘开展建模与分析ꎮ轮装制动盘主要由制动盘盘体㊁连接螺栓㊁抗剪切销组成ꎮ铝合金制动盘几何模型如图1所示ꎮ图1㊀铝合金制动盘几何模型2.2㊀有限元建模制动盘结构为周期对称模型ꎬ本文采用1/12简化模型进行分析ꎮ根据三维模型ꎬ轮装制动盘组件通过螺栓与车轮实现联接ꎮ模型简化后ꎬ仅保留轮装制动盘㊁螺栓以及车轮部分ꎬ模型各组件均划分质量较高的实体单元模型ꎮ轮装制动盘组件的有限元模型如图2所示ꎮ图2㊀轮装制动盘组件有限元模型2.3㊀制动盘热容分析验证制动盘在实际使用过程中ꎬ主要有两种严酷工况:第一种是整车型式试验过程中的紧急制动工况ꎬ此工况制动能量高㊁制动减速度大㊁制动时间间隔短ꎻ第二种是整车型式试验过程中的纯空气线路往返工况ꎬ此工况制动站点数量多ꎬ制动能量大ꎬ制动盘温度上升幅度大ꎮ目前ꎬ在国内主要的城市轨道交通运营线路的正常往返工况中ꎬ电制动是正常的ꎬ且电制动能力较强ꎬ故空气制动所承担的制动能量较小ꎬ制动盘温度不会很高ꎮ本文以上述两种严酷工况进行铝合金制动盘热容量计算ꎬ紧急制动工况速度为100km/hꎬ轴质量为7.45tꎬ制动减速度为1.35m/s2ꎬ连续三次制动ꎻ线路往返工况(以南京地铁宁和线站点信息为参考)ꎬ速度100km/hꎬ轴质量为7.24tꎬ计算结果如图3-图6所示ꎮ242.450025.0050.0075.00100.00125.00135.18200.000175.000150.000125.000100.00075.00045.006/s/℃图3㊀紧急制动制动盘温度-时间图TemperatureType:Temperature Unit:℃Maximurn Over Time 2019/9/6 11:26224.42224.12180.05281.1 Max 261.01240.92220.83200.74180.65160.56140.47120.38100.29 Min图4㊀紧急制动制动盘温度分布云图为验证热容量分析结果的准确性ꎬ对制动盘进行相同工况的1ʒ1台架试验ꎬ台架试验设备为德国某公司生产561 博看网 . All Rights Reserved.的BD2500/15000制动动力1ʒ1试验台ꎮ图7为制动盘台架试验图ꎮ281.101 000.02 000.03 000.04 000.05 406.9240.0200.0160.0120.080.045.0/s/℃图5㊀线路往返制动盘温度-时间图TemperatureType:Temperature Unit:℃Maximurn Over Time 2019/9/6 13:20281.1 Max 261.01240.92220.83200.74180.65160.56140.47120.38100.29 Min224.42224.12180.05图6㊀线路往返制动盘温度分布云图图7㊀制动盘台架试验图针对线路工况ꎬ对比台架试验及仿真分析报告ꎬ分析结果如表1所示ꎮ表1㊀热容量分析与台架试验工况工况类型仿真结果/ħ试验结果/ħ误差/%1三次紧急242.46236.42.562一个往返281.10287.02.06㊀㊀其中三次紧急制动工况热容量仿真计算具体结果及台架试验数据如表2所示ꎮ表2㊀热容量分析结果标定工况分析结果/ħ试验结果/ħ误差/%三次紧急147.531451.74203.791973.45242.462362.74㊀㊀通过分析可知ꎬ基于理论分析与仿真分析修正的思路ꎬ可实现制动盘热容量分析精确建模ꎬ能够满足后续热-结构耦合分析的要求ꎮ3㊀热-结构耦合分析为进一步分析轮装制动盘可承受最大热载荷导致的热应力ꎬ以最为苛刻的三次紧急制动工况为制动盘结构能力评估工况ꎮ通过按比例放大三次紧急制动热载荷ꎬ分别计算轮装制动盘最高温度约265.61ħ(工况1)㊁327.56ħ(工况2)㊁372.76ħ(工况3)三种热载荷状态下的制动盘结构应力ꎮ制动盘最高温度为265.61ħꎬ轮装制动盘热-结构应力及变形计算结果如图8-图11所示ꎮDirectional Deformation 2Type:Directional Deformation(X Axis)Unit:mmCoordinate System 2Time:82021/1/6 16:491.349 2 Max 1.199 21.049 20.899 250.749 270.599 290.449 320.299 340.149 36-0.000 613 06 Min1.011 9xzy1.320 3图8㊀制动盘热变形云图(径向1.35mm)Directional DeformationType:Directional Deformation(Z Axis)Unit:mmCoordinate System 2Time:82021/1/6 16:470.208 15 Max 0.163 850.119 560.075 2670.030 973-0.013 32-0.057 614-0.101 91-0.146 2-0.190 5 Min0.192 63x zy图9㊀制动盘热变形云图(轴向0.19mm)Maximum Principal Stress 2Type:Maximum Principal Stress Unit:MPaMaximum Over Time 2021/1/6 16:53217.86 Max 192.86167.87142.87117.8792.87867.88242.88617.891-7.105 2 Min208.98191.89图10㊀制动盘应力分布云图(217MPa)PressureType:Pressure Unit:MPaMaximum Over Time 2021/1/6 16:44342.49 Max 304.44266.38228.33190.27152.22114.1676.1138.0550 Min260.64225.44图11㊀制动盘螺栓安装孔接触压力661 博看网 . All Rights Reserved.经过对铝合金制动盘组件进行热-结构耦合分析ꎬ可从以下两个方面进行设计分析:1)螺栓盘面温升与螺栓预紧力关系分析螺栓盘面温升与预紧力的分析结果如表3所示ꎮ表3㊀螺栓盘面温度与螺栓附加载荷工况盘面温度/ħ附加载荷/N工况1265.6120574工况2327.5621600工况3372.7625860㊀㊀2)制动盘-螺栓接触压力㊁应力与变形分析制动盘与螺栓口接触压力㊁应力以及变形分析结果如表4所示ꎮ表4㊀铝合金制动盘应力及变形分析工况应力/MPa压力/MPa变形/mm轴向径向工况1217.09342.490.191.35工况2248.14352.890.291.87工况3273.28390.690.342.184㊀方案优化铝合金制动盘安装螺栓ꎬ其螺栓载荷随着制动盘温度升高而增大ꎬ螺栓初始预紧转矩不宜过大ꎬ否则难以满足疲劳性能ꎮ因为铝合金制动盘螺栓载荷主要来自于制动盘热膨胀变形所导致的螺栓伸长量增大ꎮ所以提高螺栓刚度并非有效手段ꎬ建议采用增加螺栓紧固系统柔性ꎬ如增加衬套等措施ꎮ此外ꎬ由于铝合金制动盘材料相对较软ꎬ难以承受较高接触压力ꎬ故螺栓与制动盘接触面需增加衬套或者锥形弹垫ꎬ以增加接触面积ꎬ降低接触压力ꎮ因此ꎬ对制动盘进行结构优化ꎬ具体措施如下:1)加深螺栓安装孔深度ꎬ添加衬套结构ꎬ增加螺栓长度ꎬ提高螺栓紧固系统柔性ꎻ2)调整衬套结构形式ꎬ采用变截面衬套ꎻ3)调整初始安装状态螺栓与车轮安装孔相对位置ꎬ补偿因温度升高导致螺栓径向相对位移ꎮ具体结构形式如图12所示ꎮDirectional Deformation 2Type:Directional Deformation(X Axis)Unit:mmCoordinate System 2Time:82021/1/6 16:491.349 2 Max1.199 21.049 20.899 250.749 270.599 290.449 320.299 340.149 36-0.000 613 06 Min1.011 9xzy1.320 3图12㊀制动盘结构优化示意图同样对结构优化制动盘进行热-结构耦合分析ꎬ工况1㊁工况2与工况3盘面最高温度分别为265.88ħ㊁327.9ħ与373.16ħꎬ对温度影响不大ꎬ其结构分析如下ꎮ1)螺栓预紧力分析螺栓预紧力分析对比结果如表5所示ꎮ表5㊀螺栓附加载荷对比表工况原方案/N优化方案/N优化/%工况1205741834110.8工况221600194949.7工况3258602314710.5㊀㊀2)制动盘-螺栓接触压力㊁应力与变形分析制动盘与螺栓接触压力㊁应力与变形分析结果如表6所示ꎮ表6㊀铝合金制动盘应力及变形分析工况应力/MPa压力/MPa变形/mm轴向径向工况1215.50101.690.221.19工况2243.88125.320.291.63工况3251.14138.510.341.885㊀结语综上分析结果ꎬ可得以下结论:1)增加铝合金制动盘螺栓紧固系统柔性能够明显降低螺栓因制动盘温升而导致的附加载荷ꎬ有效提高螺栓紧固系统疲劳安全性能ꎻ2)合理设计衬套结构形式ꎬ能够有效降低制动盘螺栓安装承压面接触压力ꎬ优化方案使螺栓安装承压面最大接触压力ꎬ降至原方案的1/3左右ꎻ3)由于铝合金制动盘的热膨胀系数较大ꎬ故制动盘安装孔与车轮安装孔单边间隙设计值大于制动盘热变形量或者保持螺栓与车轮孔中心初始位置相对偏移ꎬ从而减小螺栓承受因热变形而产生剪切载荷的风险ꎻ4)本文中制动盘疲劳是一种冷热结构疲劳ꎬ其疲劳性能可能与单纯结构应力疲劳有较大差异ꎮ由于此种疲劳工况较为复杂ꎬ且材料特性与常用铝合金存在较大差异(制动盘所用铝合金材料中加入了较多碳化硅等硬质颗粒)ꎬ此亦是铝合金制动盘后续研究的工作重点ꎮ参考文献:[1]郑剑云ꎬ郭晓晖ꎬ包子骞ꎬ等.提速客车制动盘热应力有限元分析[J].机车车辆工艺ꎬ2002(3):4 ̄6ꎬ27.[2]王文静ꎬ谢基龙ꎬ李强ꎬ等.铁路列车制动盘常用材料的热疲劳性能研究[J].机械工程材料ꎬ2005ꎬ29(2):40 ̄41ꎬ58. [3]吴萌岭.准高速客车制动盘温度场及应力场的计算与分析(上)[J].铁道车辆ꎬ1995ꎬ33:6 ̄8.[4]李继山ꎬ林祜亭ꎬ李和平.高速列车合金锻钢制动盘温度场仿真分析[J].铁道学报ꎬ2006ꎬ28(4):45 ̄48.[5]吕振华ꎬ亓昌.蹄 鼓式制动器热弹性耦合有限元分析[J].机械强度ꎬ2003ꎬ25(4):401 ̄407.[6]黄健萌ꎬ高诚辉ꎬ唐旭晟ꎬ等.盘式制动器热-结构耦合的数值建模与分析[J].机械工程学报ꎬ2008ꎬ44(2):145 ̄151. [6]黄健萌ꎬ高诚辉ꎬ唐旭晟ꎬ等.盘式制动器热-结构耦合的数值建模与分析[J].机械工程学报ꎬ2008ꎬ44(2):145 ̄151. [7]张宁ꎬ陈吉光.应用流场分析制动盘温度场[J].铁道机车车辆ꎬ2019ꎬ39(3):30 ̄34ꎬ56.[8]杨光.高速列车制动盘传热特性的数值研究[D].兰州:兰州交通大学ꎬ2020.收稿日期:20201201761博看网 . All Rights Reserved.。

风电制动器的热—结构耦合分析

【 摘 要】 针对制动器紧急制动时制动盘的旋转运动规律 ,根据风电制动器的实际结构和热传导 的基 本理 论 , 立 了制动 盘的 温度 场的数 值模 型 , 出了循 环迭代 的 计算 方法 , 用 A S S有 限 元软 建 提 并 NY 件模 拟 了制动 盘的温度 场。将 温度场 中的热单元 转化成结 构单元 实现 热一 结构的 间接耦 合 , 用 14单 采 8 元 刚性 梁特性 来带动制 动盘 转动 , 而来模 拟制动 盘 的减速 运动 , 充 分考虑 温度 场和 应 力场 的耦合 从 在

35 . 4 4. 5

Z. 5

3

时 间 () s

前三条曲线的等效应力要小 ,这主要是因为前 面三条 曲线的点刚

好 在 制 动摩 擦 区域 ( 置处 于径 向半 径 R (0 , 0 ) 间 )这 个 位 = 20, 0 之 . 4 ,

() b

图 4 Z 0 p0 时 间 £0 时 制 动盘 上 不 同半 径 点 的温 度 时变 图 = ,1( =)

s taetebaeds m eaue edis le ovrtetem l ntntm eaue edit o w r h r i t prtrf l i a dt cneth r a uii e p r rf l o f k ce i s mu t o h t i n s u trlu i t aheeteidrc cu l g o em -t cue aw i ya o t g te 14 u i t cua nt oc i h n i t op i t r a s utr. n hl b dp i n r v e n fh l r Me e n h 8 t w t i db a -auetert i i sdie o e h r ed c nod rt s l eted — i r i em 厂t r h oa n ds i r n t rt teba i i re i a h e h g e tg c v o a t k s o mut

航空航天中的热结构耦合分析研究

航空航天中的热结构耦合分析研究航空航天是一项高科技产业,它涉及到的领域非常广泛,包括热力学、强度学、气动力学等等。

其中,热力学是一个非常重要的领域,因为在航空航天系统中,温度的变化对机体的性能、结构和材料产生的影响很大,需要进行热结构耦合分析,以保证机体的安全和稳定运行。

什么是热结构耦合在机体工作过程中,机体的温度和材料的热性质都是发生变化的,这就会对机体材料和结构的性能产生影响。

热结构耦合就是研究机体温度变化和材料性质变化对机体结构性能产生的影响的科学方法。

具体来说,热结构耦合需要考虑机体的热特性、机体的机械结构和机体的环境条件等因素。

热结构耦合的应用热结构耦合技术的应用非常广泛,特别是在航空航天工程中。

首先,热结构耦合技术可以用于模拟机体内部的热传输情况,以便更好地理解机体的热特性。

其次,热结构耦合技术可以用来预测机体在不同环境条件下的变形和应力,以帮助工程师更好地设计机体的材料和结构。

最后,热结构耦合技术可以用来模拟机体在极端情况下的应力、变形和破坏情况,以评估机体的安全性和性能。

热结构耦合的实现为了实现热结构耦合分析,需要建立一定的数学模型,在此基础上进行计算分析。

这个数学模型包括了热传输模型和机械结构模型。

热传输模型用于计算机体内部热量的传递和分布,机械结构模型用于计算机体的变形和应力。

这两个模型联合起来,就可以得到机体在不同工作条件下的热、力、变形等综合性能。

在实际应用中,热结构耦合分析可以采用各种计算方法,比如有限元法、有限差分法、边界元法等。

每种方法都有自己的优缺点和适用范围,需要根据具体情况来选择使用的方法。

热结构耦合在航空航天中的应用举例热结构耦合技术在航空航天领域的应用非常广泛。

下面举一个在卫星设计中的应用例子。

在卫星设计中,卫星的热控制是一个非常重要的工作。

卫星在不同轨道上运行时会受到来自空间环境的不同辐射热传输和传热,因此需要通过热控制系统来维持整个卫星内部环境的稳定。

机械结构的热耦合分析与设计优化

机械结构的热耦合分析与设计优化引言随着科技的发展和工业生产的进步,机械结构的热耦合分析与设计优化变得越来越重要。

在材料的热膨胀、热传导以及高温环境下的物体变形等方面,热耦合问题对于机械结构的可靠性和性能具有关键影响。

本文将从热耦合分析的基本原理开始,讨论机械结构的热耦合效应对设计优化的影响。

热耦合分析的基本原理热耦合分析是指在机械结构中,考虑热加载(如热膨胀、热传导等)对力学行为的影响。

在传统的力学分析中,通常假设温度是均匀分布和不变的。

然而,在实际应用中,机械结构在工作过程中会受到热源的加热、冷却等影响,导致温度分布不均匀。

这使得机械结构在热耦合效应下产生内部应力和形变。

影响因素分析热耦合效应对机械结构的影响主要包括以下几个方面:1. 热膨胀引起的变形:当机械结构的温度发生变化时,材料会发生热膨胀或收缩,从而导致结构的尺寸变化。

这种尺寸变化会引起应力集中和变形,从而影响结构的可靠性和精度。

2. 热传导引起的温度场分布:在高温环境下,机械结构会通过热传导导致温度分布不均匀。

温度场的分布不仅与结构的尺寸和形状有关,还与材料的热导率和边界条件等因素密切相关。

温度场的不均匀分布会导致结构产生应力和形变,从而影响结构的稳定性和性能。

3. 热辐射引起的能量传递:在高温环境下,机械结构与周围环境之间会通过热辐射进行能量传递。

热辐射会导致结构的温度升高或降低,从而影响结构的性能和可靠性。

合理设计材料的发射率和吸收率等参数,可以有效地控制热辐射对结构的影响。

设计优化方法为了充分考虑热耦合效应并优化机械结构的设计,可以采取以下几个方法:1. 材料选择与优化:不同材料的热膨胀系数和热导率等性能差异较大。

在设计过程中,可以根据结构的工作条件选择适当的材料,并通过材料的配比和复合设计等方式进行优化,以减小热膨胀和热传导引起的结构变形和应力集中。

2. 结构尺寸与形状优化:考虑到热耦合效应对结构的影响,可通过优化结构的尺寸和形状来减小变形和应力集中。

钢结构火灾下热-结构耦合分析研究

分 ,O I7 S LD 0是三维热 实体 单元 , 它具 有 8个节点 , 每

个节点 只具有单一 的温度 自由度 , 用于 三维稳 态或 适 瞬态传热分析 。

5 4

低

温

建

筑

技

术

21 0 0年第 1 ( 2期 总第 10期) 5

在标准火的作用 下 , 7 19 s 在 9 .6 之前 , 四面受火梁

成准备进行结 构分析 时 , 应将 热单元 转换 为相应 的结

构单元 。需要 重新进 入前处 理 , 进行结 构单元 转换 。 再 ( ) 设 置结 构分 析 , 括热膨 胀 系数 的材 料属 3 包 性及前 处理细 节 , 如节点耦合 和约束 方程等。

( ) 读入 热分析 的节点温 度。如果热分 析是 瞬 4

王健民等 : 钢结构火灾下热一结构耦合分 析研究

5 3

钢 结 构 火 灾 下 热 一 结 构 耦 合 分 析 研 究

王健 民 张 宏伟 ,

( . 龙江省 消防总队, 哈尔滨 1黑 10 9 5 0 0; 2 中国 移 动 通 信 集 团设 计 院有 限 公 司黑 龙江 分 公 司 。 哈尔 滨 . 108 ) 5 0 0

( ) 将热单 元 转换 为 相应 的结 构 单元 : N Y 2 A SS 中不同的分析类 型对应不 同的分 析单元 , 在热分 析完

建立点 、 、 线 面和体 , 并对 已生成 的单元体进行复制 , 最 终形成工字梁分析模型 , 如图 1 所示 。此外 , 了更好 为

地模拟 热传递 的过 程 , 这里 采用 S LD 0单 元进行划 O I7

由于考 虑梁是 三面或 四面受火 , 以三面受 火时 所

定义 梁的下翼缘下 表面 、 左侧 , 梁 梁右侧 ; 四面受 火时 定义 上翼 缘上 表 面、 翼缘 下表 面 、 下 梁左 侧 、 右侧 。 梁

热-结构耦合(单元转换)

ANSYS热-结构耦合分析实例在土木工程结构中,温度应力在很多情况下对结构的影响很大。

很多时候需要先对结构进行热传导分析,得到结构内部的温度应力分布,再进行结构分析,得到由于温度产生的结构内力。

ANSYS提供了很方便的热分析-结构分析切换工具,本节将以一个圆环的热应力分析为例,介绍ANSYS提供的相关功能。

(1) 首先进行热分析,进入ANSYS主菜单Preprocessor->ElementType->Add/Edit/Delete,选择添加单元为Quad 4 node 55 号热分析单元(2) 进入ANSYS主菜单Preprocessor->Material Props->Material Models,添加热传导速率参数Thermal->Conductivity->Isotropic,设定热传导速率为0.07。

添加力学属性Structural->Linear->Elastic->Isotropic,设定弹性模量为30e9,泊松比为0.2。

添加热膨胀系数Structural->ThermalExpansion->Secant Coefficient->Isotropic,设定热膨胀系数为1e-5。

(1) 开始建立模型。

还是按照ANSYS标准的点、线、面、体建立模型。

首先建立关键点。

在ANSYS主菜单Preprocessor->Modeling->Create->Keypoints->In Active CS,输入以下关键点信息(2) 下面开始建立弧线。

在ANSYS主菜单Preprocessor-> Modeling-> Create-> Lines-> Arcs-> By End KPs&Rad,首先点选关键点2和3,然后点选中心点1,最后输入半径为5,生成第一个圆弧。

基于Workbench的行星齿轮组热-结构耦合分析

基于Workbench的行星齿轮组热-结构耦合分析杨淑贞;董彬【摘要】基于有限元分析、齿轮啮合、摩擦生热等理论,建立了行星齿轮组有限元模型,计算了某汽车齿轮减速箱齿轮热稳态分析的边界条件。

利用ANSYS Workbench软件对齿轮组进行整体热-结构耦合分析和单独结构分析,将得到的数据进行分析对比,得到啮合轮齿处应力和位移的变化,分析了温度场对相关变化的影响,为研究某汽车行星齿轮组的结构优化提供了更加准确的依据,对同类型零部件的热-结构耦合分析具有一定的指导意义。

【期刊名称】《制造业自动化》【年(卷),期】2015(000)012【总页数】3页(P75-76,96)【关键词】齿轮啮合;ANSYS Workbench;热-结构耦合【作者】杨淑贞;董彬【作者单位】黄河交通学院汽车工程学院,焦作 454950;黄河交通学院汽车工程学院,焦作 454950【正文语种】中文【中图分类】TH1220 引言行星齿轮组是汽车减速箱关键零部件之一,其传动性能直接影响着汽车减速箱的工作性能,由于汽车行驶过程中调速频繁,齿轮收到的扭矩强度大,因而行星齿轮组传动故障也是汽车多发故障之一。

现有研究多集中在对重载齿轮应力及位移的分析及验证结构的合理性,并未考虑到齿轮啮合摩擦过程中热因素的影响[1~3]。

在实际工况中齿轮啮合摩擦会产生大量的热,热变形和热应力会主导齿轮应力分布情况,在温度和应力影响下会造成齿轮胶合或点蚀失效。

查阅当前文献发现国内外的学者对热分析方法、温度场在啮合齿轮内部的分布以及对流换热、热传导等热边界条件的确定都进行了研究[4~6]。

热对齿轮传动过程中的应力有很大影响,但现有研究大多将应力和温度单独进行研究,研究结果实际并不能很好地模拟实际传动过程中应力变化以及确定最大应力位置。

在此基础上国内有部分学者进行了探索:梅益等人对重载减速箱进行了热-结构耦合的研究[7],赵丽娟等人进行了采煤机截割部摇臂整体虚拟样机的温度结构耦合分析,为相应零件的结构设计和优化提供了更加准确的量化数据[8]。

热结构耦合分析与优化设计

热结构耦合分析与优化设计在工程设计领域中,热结构耦合分析与优化设计是一个十分重要的研究方向。

这个领域的核心思想是通过将热学和结构动力学两种物理现象进行结合,来模拟和优化对于温度和应力等因素的响应。

这样的方法不仅可以优化设计和改进材料性能,还可以降低设备故障和提高安全性。

热结构耦合分析是指将两个或多个物理耦合在一起以模拟物理现象的过程。

它是对系统整体进行全面考虑的一种方法,可以有效地模拟材料的热学特性,以及在受压缩、拉伸和挤压等机械破坏的情况下的变形和破坏。

通过这种方法,工程师可以更精确地预测材料的热性能和结构特性,并确定最佳材料类型和设计方案。

在优化设计过程中,热结构耦合分析的作用也非常举足轻重。

针对不同材料和应用环境,热结构耦合分析可以根据预期的性能指标进行优化设计。

给定约束和目标后,这种方法可以自动产生不同的方案供工程师选择。

优化设计过程的结果是,工程师可以获得更多的关于分析结果的数据和更准确的设计结果,从而支持决策的制定。

此外,热结构耦合分析在安全性、可靠性和成本方面的影响也可以通过优化设计来最小化。

在实践中,热结构耦合分析技术已经被广泛应用于各个行业,例如航空航天、汽车、海洋工程、建筑和国防等领域。

这种方法的应用可以帮助工程师解决一系列复杂的技术问题,例如热应力分析、气动热力学分析、噪声和振动控制、复合材料结构设计等。

热结构耦合分析与优化设计也是材料科学中重要的研究方向之一。

对于工程师来说,材料的热性能和结构特性是设计材料和材料应用的关键因素。

热结构耦合分析可以对材料进行深入的研究和测试,并通过优化设计来提高材料的性能。

这种方法的应用可以在实验室中对材料进行更全面和系统的测试,并减少实验成本和开发时间。

总的来说,热结构耦合分析与优化设计是工程设计中不可或缺的一部分。

它为工程师提供了一种更精确和全面的设计工具,可以在材料性能、设备可靠性、能源效率和经济效益等方面帮助工程师提高设计水平。

尽管这种方法需要依靠高度的计算和模拟能力,但是由于计算机技术的快速发展,越来越多的公司和研究机构开始关注和考虑热结构耦合分析与优化设计的应用。

《热应力耦合分析》课件

多尺度热应力耦合分析的挑战

01

多尺度热应力耦合分析是当前研究的热点和难点,涉及从微观到宏观多个尺度 的耦合。

02

多尺度热应力耦合分析需要考虑不同尺度之间的相互作用和传递机制,建立有 效的多尺度模型和算法。

03

多尺度热应力耦合分析需要解决不同尺度之间的数据转换和匹配问题,以确保 模拟结果的准确性和可靠性。同时,多尺度热应力耦合分析还需要解决计算效 率和精度之间的平衡问题,以满足实际工程应用的需求。

界条件的问题。

PART 04

热应力耦合分析的案例研 究

案例一:汽车发动机的热应力耦合分析

总结词

汽车发动机的热应力耦合分析是热应力耦合 分析的重要应用之一,通过对汽车发动机的 热应力进行耦合分析,可以优化发动机的设 计,提高发动机的性能和可靠性。

详细描述

汽车发动机在工作过程中,由于高温和机械 应力的作用,会产生热应力和机械应力。通 过对这些应力的耦合分析,可以了解发动机 的工作状态和疲劳寿命,优化发动机的结构

材料非线性和非均匀性的考虑

材料非线性和非均匀性是热应力耦合分析中需 要考虑的重要因素,对模拟结果的准确性和可 靠性有重要影响。

随着材料科学的发展,新型材料不断涌现,其 非线性和非均匀性更加显著,对热应力耦合分 析提出了更高的要求。

考虑材料非线性和非均匀性需要深入研究材料 的微观结构和性能,建立更为精确的模型和算 法,以适应各种复杂材料的模拟需求。

PART 05

热应力耦合分析的未来发 展与挑战

高性能计算技术的发展

高性能计算技术为热应力耦合 分析提供了强大的计算能力, 可以模拟更大规模、更复杂的 系统。

随着计算技术的不断发展,热 应力耦合分析的精度和效率将 得到进一步提升。

第19章热-结构耦合分析

第19章热-结构耦合分析热-结构耦合问题是结构分析中通常遇到的一类耦合分析问题。

由于结构温度场的分布不均会引起结构的热应力,或者结构部件在高温环境中工作,材料受到温度的影响会发生性能的改变,这些都是进行结构分析时需要考虑的因素。

为此需要先进行相应的热分析,然后在进行结构分析。

热分析用于计算一个系统或部件的温度分布及其它热物理参数,如热量的获取或损失、热梯度、热流密度(热通量)等。

本章主要介绍在ANSYS中进行稳态、瞬态热分析的基本过程,并讲解如何完整的进行热-结构耦合分析。

19.1 热-结构耦合分析简介热-结构耦合分析是指求解温度场对结构中应力、应变和位移等物理量影响的分析类型。

对于热-结构耦合分析,在ANSYS中通常采用顺序耦合分析方法,即先进行热分析求得结构中的温度场,然后再进行结构分析,且将前面得到的温度场作为体载荷加到结构中,求解结构的应力分布。

为此,我们需要先了解热分析的基本知识,然后在学习耦合分析方法。

19.1.1 热分析基本知识ANSYS热分析基于能量守恒原理的热平衡方程,用有限元法计算各节点的温度,并导出其它热物理参数。

ANSYS热分析包括热传导、热对流及热辐射三种热传递方式。

此外,还可以分析相变、有内热源、接触热阻等问题。

热传导可以定义为完全接触的两个物体之间或一个物体的不同部分之间由于温度梯度而引起的内能的交换。

热对流是指固体的表面与它周围接触的流体之间,由于温差的存在引起的热量的交换。

热辐射指物体发射电磁能,并被其它物体吸收转变为热的热量交换过程。

如果系统的净热流率为0,即流入系统的热量加上系统自身产生的热量等于流出系统的热量:q流入+q生成-q流出=0,则系统处于热稳态。

在稳态热分析中任一节点的温度不随时间变化。

瞬态传热过程是指一个系统的加热或冷却过程。

在这个过程中系统的温度、热流率、热边界条件以及系统内能随时间都有明显变化。

ANSYS热分析的边界条件或初始条件可分为七种:温度、热流率、热流密度、对流、辐射、绝热、生热。

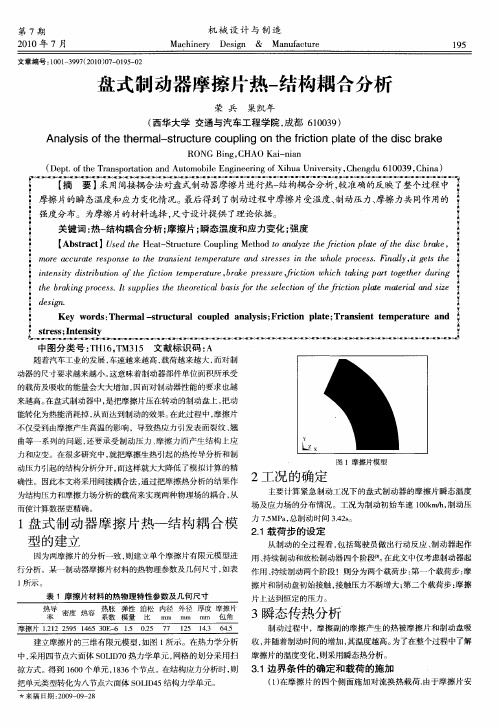

盘式制动器摩擦片热-结构耦合分析

j i esyd tb tno e co m e u ,r e r sr,i i h ht i a gt r ui { n ni ir u o t tnt p r r ba e u f co w i n pr t e e dr g t t s i i f h f i e a e k p s e r tn c a g to h n i t k

RONG n CH AO i i n Bi g, Ka—n a

( p . fteT a s ott n a dAuo bl n ie rn fXiu ie st, h n d 0 9 C ia De to rn p r i n tmo i E gn eigo h aUnv ri C e g u 6 3 , hn ) h ao e y 1 0

主 要 计 算 紧 急 制动 工 况 下 的盘 式 制 动 器 的摩 擦 片 瞬态 温 度 场 及 应力 场 的分 布 情 况 。工 况 为 制 动初 始 车 速 l0 mh 制 动 压 O k /,

力 7 MP , . a总制 动 时 间 3 2 。 5 .s 4

1盘式制 动器 摩擦 片热一结 构耦 合模 21载 荷 步 的设 定 . 型 的建 立 从制动的全过程看 , 包括驾驶员做出行动反应 、 动器起作 制

_ s・ ien i dg

6

中图分类 号 :H1 , M3 5 文献标 识码 : T 6T 1 A

随着 汽 车工 业 的发 展 , 速 越来 越 高 , 荷越 来 越 大 , 对 制 车 载 而

{ _

Ke o d : h r l s u tr lcu ld a ayi; rcin pae T a se ttmp r tr n 6 y w r sT e ma —t cu a o pe n ls F i o lt; r nin e e au e a d r s t

高地温隧洞热—结构耦合分析

2 71 固结 灌浆 范 围内 围岩弹性模 量 E =8G a 泊 松 . I T P, 比 = . 5 导热 系数 A= . ( IK) 线 膨 胀 系数 02 , 3 5 w/ 1・ , T

=

0 5× 0 ℃ ; 岩 弹 性 模 量 E = P , 松 比 . 1 。/ 围 5G a 泊

砌 开裂 , 重 影 响 隧洞 的稳 定 性 , 时 甚 至使 掘 进 严 有

工作 无法 进 行 。 隧 洞 内的 高 温 高 湿 将 导 致 机 械 设 备 的工作 条 件 恶 化 , 率 降 低 , 障 增 多 。 由 于 某 效 故 引 水隧 洞在 1 支洞 下 游 ( 号 约 K 桩 0+9 2~K 7 1十 5 02 处) 穿过 热水断 层 , 支洞 开挖及 引水 隧洞 主洞 开挖 和 1 支 护均受 到热水 断 层带 影 响 , 洞 段 出 现 高地 温 及 温 该 泉 涌水 , 高水 温 7 ℃ , 最 8 严重 影 响 了施 工 工作 的开展 。

~

0 2 , 热 系 数 A=3 5W/ I・ , 膨 胀 系 数 O = .5 导 . (n K) 线 t

0 4×1 。/C。 计 算 工 况 : 砌 结 构 4 m、0 c 时 , . 0 o 衬 0 c 6 m

分 别计算 了受 地温影 响 和不受 地温影 响时 隧洞检 修工

况 、 常 运 行 工 况 , 中受 地 温 影 响 时 对 应 了 混 凝 土 浇 正 其 筑 温 度 在 2 ℃ 、0 两 种 情 况 。 0 3℃ 1 2 计 算 图 形 ( 图 1~图 3 . 见 )

摘 要 : 分析 某 引水 隧道 区域 工程 地质 情 况的基 础上 , 用有 限元 分析软 件 , 用热学理 论模 拟温度 场 , 在 运 采

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第19章热-结构耦合分析热-结构耦合问题是结构分析中通常遇到的一类耦合分析问题。

由于结构温度场的分布不均会引起结构的热应力,或者结构部件在高温环境中工作,材料受到温度的影响会发生性能的改变,这些都是进行结构分析时需要考虑的因素。

为此需要先进行相应的热分析,然后在进行结构分析。

热分析用于计算一个系统或部件的温度分布及其它热物理参数,如热量的获取或损失、热梯度、热流密度(热通量)等。

本章主要介绍在ANSYS中进行稳态、瞬态热分析的基本过程,并讲解如何完整的进行热-结构耦合分析。

19.1 热-结构耦合分析简介热-结构耦合分析是指求解温度场对结构中应力、应变和位移等物理量影响的分析类型。

对于热-结构耦合分析,在ANSYS中通常采用顺序耦合分析方法,即先进行热分析求得结构中的温度场,然后再进行结构分析,且将前面得到的温度场作为体载荷加到结构中,求解结构的应力分布。

为此,我们需要先了解热分析的基本知识,然后在学习耦合分析方法。

19.1.1 热分析基本知识ANSYS热分析基于能量守恒原理的热平衡方程,用有限元法计算各节点的温度,并导出其它热物理参数。

ANSYS热分析包括热传导、热对流及热辐射三种热传递方式。

此外,还可以分析相变、有内热源、接触热阻等问题。

热传导可以定义为完全接触的两个物体之间或一个物体的不同部分之间由于温度梯度而引起的内能的交换。

热对流是指固体的表面与它周围接触的流体之间,由于温差的存在引起的热量的交换。

热辐射指物体发射电磁能,并被其它物体吸收转变为热的热量交换过程。

如果系统的净热流率为0,即流入系统的热量加上系统自身产生的热量等于流出系统的热量:q流入+q生成-q流出=0,则系统处于热稳态。

在稳态热分析中任一节点的温度不随时间变化。

瞬态传热过程是指一个系统的加热或冷却过程。

在这个过程中系统的温度、热流率、热边界条件以及系统内能随时间都有明显变化。

ANSYS热分析的边界条件或初始条件可分为七种:温度、热流率、热流密度、对流、辐射、绝热、生热。

热分析涉及到的单元有大约40种,其中纯粹用于热分析的有14种,它们如表19.1所示。

19.1.2 耦合分析在ANSYS中能够进行的热耦合分析有:热-结构耦合、热-流体耦合、热-电耦合、热-磁耦合、热-电-磁-结构耦合等,因为本书主要讲解结构实例分析,所以着重讲解热-结构耦合分析。

在ANSYS中通常可以用两种方法来进行耦合分析,一种是顺序耦合方法,另一种是直接耦合方法。

顺序耦合方法包括两个或多个按一定顺序排列的分析,每一种属于某一物理分析。

通过将前一个分析的结果作为载荷施加到下一个分析中的方式进行耦合。

典型的例子就是热-应力顺利耦合分析,热分析中得到节点温度作为“体载荷”施加到随后的结构分析中去。

直接耦合方法,只包含一个分析,它使用包含多场自由度的耦合单元。

通过计算包含所需物理量的单元矩阵或载荷向量矩阵或载荷向量的方式进行耦合。

典型的例子是使用聊SOLID45、PLANE13或SOLID98单元的压电分析。

进行顺序耦合场分析可以使用间接法和物理环境法。

对于间接法,使用不同的数据库和结果文件,每个数据库包含合适的实体模型,单元,载荷等。

可以把一个结果文件读入到另一个数据库中,但单元和节点数量编号在数据库和结果文件中必须是相同的。

物理环境方法整个模型使用一个数据库。

数据库中必须包含所有的物理分析所需的节点和单元。

对于每个单元或实体模型图元,必须定义一套属性编号,包括单元类型号,材料编号,实常数编号及单元坐标编号。

所有这些编号在所有物理分析中是不变的。

但在每个物理环境中,每个编号对应的实际的属性是不同的。

对于我们本书要讲解的热-结构耦合分析通常采用间接法顺序耦合分析,其数据流程如图19.1所示。

图19.1 间接法顺序耦合分析数据流程图19.2 稳态热分析稳态传热用于分析稳定的热载荷对系统或部件的影响。

通常在进行瞬态热分析以前,进行稳态热分析用于确定初始温度分布。

稳态热分析可以通过有限元计算确定由于稳定的热载荷引起的温度、热梯度、热流率、热流密度等参数。

ANSYS稳态热分析可分为三个步骤:•前处理:建模•求解:施加载荷计算•后处理:查看结果19.2.1建模稳态热分析的模型和前面的结构分析模型建立过程基本相同。

不同的就是需要在菜单过虑对话框中将分析类型指定为热分析,这样才能使菜单选项为热分析选项,单元类型也为也分析的单元类型,另外在材料定义时需要定义相应的热性能参数,下面为大概操作步骤。

1.确定jobname、title、unit;2.进入PREP7前处理,定义单元类型,设定单元选项;3.定义单元实常数;4.定义材料热性能参数,对于稳态传热,一般只需定义导热系数,它可以是恒定的,也可以随温度变化;5.创建几何模型并划分网格,请参阅结构分析的建模步骤。

19.2.2施加载荷计算热分析跟前面讲解的结构分析相比,指定的载荷为温度边条,通常可施加的温度载荷有恒定的温度、热流率、对流、热流密度和生热率五种。

另外在分析选项中也包含非线性选项,结果输出选项等需要根据情况进行设置。

1.义分析类型●如果进行新的热分析,则使用下面命令或菜单路径:COMMAND:ANTYPE, STATIC, NEWGUI: Main menu>Solution>-Analysis Type->New Analysis>Steady-state●如果继续上一次分析,比如增加边界条件等,则需要进行重启动功能:COMMAND: ANTYPE, STATIC, RESTGUI: Main menu>Solution>Analysis Type->Restart2.施加载荷可以直接在实体模型或单元模型上施加五种载荷(边界条件) :(1) 恒定的温度:通常作为自由度约束施加于温度已知的边界上。

COMMAND: DGUI:Main Menu>Solution>-Loads-Apply>-Thermal-Temperature(2)热流率:热流率作为节点集中载荷,主要用于线单元模型中(通常线单元模型不能施加对流或热流密度载荷),如果输入的值为正,代表热流流入节点,即单元获取热量。

如果温度与热流率同时施加在一节点上则ANSYS读取温度值进行计算。

注意:如果在实体单元的某一节点上施加热流率,则此节点周围的单元要密一些,在两种导热系数差别很大的两个单元的公共节点上施加热流率时,尤其要注意。

此外,尽可能使用热生成或热流密度边界条件,这样结果会更精确些。

COMMAND: FGUI:Main Menu>Solution>-Loads-Apply>-Thermal-Heat Flow(3) 对流:对流边界条件作为面载施加于实体的外表面,计算与流体的热交换,它仅可施加于实体和壳模型上,对于线模型,可以通过对流线单元LINK34考虑对流。

COMMAND: SFGUI:Main Menu>Solution>-Loads-Apply>-Thermal-Convection(4) 热流密度:热流密度也是一种面载荷。

当通过单位面积的热流率已知或通过FLOTRAN CFD计算得到时,可以在模型相应的外表面施加热流密度。

如果输入的值为正,代表热流流入单元。

热流密度也仅适用于实体和壳单元。

热流密度与对流可以施加在同一外表面,但ANSYS仅读取最后施加的面载进行计算。

COMMAND: FGUI:Main Menu>Solution>-Loads-Apply>-Thermal-Heat Flux(5) 生热率:生热率作为体载施加于单元上,可以模拟化学反应生热或电流生热。

它的单位是单位体积的热流率。

COMMAND: BFGUI:Main Menu>Solution>-Loads-Apply>-Thermal-Heat Generat3.确定载荷步选项对于一个热分析,可以确定普通选项、非线性选项以及输出控制。

热分析的载荷步选项和结构静力分析中的载荷步相同,读者可以参阅本书结构静力分析部分的相关内容或基本分析过程中关于载荷步选项的内容。

这里就不再详细讲解了。

4.确定分析选项在这一步需要选择求解器,并确定绝对零度。

在进行热辐射分析时,要将目前的温度值换算为绝对温度。

如果使用的温度单位是摄氏度,此值应设定为273;如果使用的是华氏度,则为460。

Command: TOFFSTGUI: Main Menu>Solution>Analysis Options6.求解Command: SOLVEGUI: Main Menu>Solution>Current LS19.2.3后处理ANSYS将热分析的结果写入*.rth文件中,它包含如下数据:基本数据:•节点温度导出数据:•节点及单元的热流密度•节点及单元的热梯度•单元热流率•节点的反作用热流率•其它对于稳态热分析,可以使用POST1进行后处理,关于后处理的完整描述,可参阅本书第二章中关于利用通用后处理器进行结果观察分析的讲解。

下面是几个关键操作的命令和菜单路径。

1.进入POST1后,读入载荷步和子步:COMMAND: SETGUI: Main Menu>General Postproc>-Read Results-By Load Step2.可以通过如下三种方式查看结果:•彩色云图显示COMMAND: PLNSOL, PLESOL, PLETAB等GUI: Main Menu>General Postproc>Plot Results>Nodal Solu, Element Solu, Elem Table•矢量图显示COMMAND: PLVECTGUI: Main Menu>General Postproc>Plot Results>Pre-defined or Userdefined•列表显示COMMNAD: PRNSOL, PRESOL, PRRSOL等GUI: Main Menu>General Postproc>List Results>Nodal Solu, Element Solu, Reaction Solu19.3瞬态传热分析瞬态热分析用于计算一个系统的随时间变化的温度场及其它热参数。

在工程上一般用瞬态热分析计算温度场,并将之作为热载荷进行应力分析。

瞬态热分析的基本步骤与稳态热分析类似。

主要的区别是瞬态热分析中的载荷是随时间变化的。

为了表达随时间变化的载荷,首先必须将载荷~时间曲线分为载荷步。

载荷~时间曲线中的每一个拐点为一个载荷步,如下图所示。