2500td熟料生产线目前已采用窑头低氮燃烧器和分解炉分级燃烧技术脱硝工程分析

2500t/d熟料新型干法水泥生产线可行性研究报告

焦作XX水泥工业有限责任公司2500t/d熟料新型干法水泥生产线可行性研究报告1. 总论1.1 概述河南省焦作煤业(集团)有限责任公司(原焦作矿务局)成立于1949年9月,目前已发展成为一个以煤为本,已电力为先导,以冶炼、建材、化工、机械电子、轻工为中坚,融第三产业为一体的综合性工业企业,是全国500家最大工业企业之一.2000年末企业资产总额22.60亿元,资产负债率42.9%(债转股后);所有者权益6.0亿元。

银行信誉等级为AA。

焦作XX水泥工业有限责任公司隶属于焦作煤业(集团)有限责任公司,位于焦作市中转站,是以水泥为主,混凝土外加剂、铁路轨枕、建材机械等产品并举的国有企业。

公司现拥有两条Φ2.5⨯40m旋窑生产线和一条Φ3⨯11m、四台Φ2.84⨯10m机立窑水泥生产线,年产量设计能力75万t。

本公司现有职工1200人,其中专业技术人员230人,固定资产原值1.23亿元,银行信誉等级为AA。

公司已获得ISO9002质量体系认证和国家产品质量认证。

本公司生产的“筑王”牌水泥不仅在本省的郑州、开封、信阳等地畅销,还远销北京、上海、武汉等地,用于许多重点工程,如北京的新华通讯大楼、中央电视台、天宇寺立交桥、西客站等,武汉的天河机场、国贸大厦、黄坡高速公路等,河南的开封黄河公路大桥、焦晋高速公路等,深受施工单位好评,具有良好的市场信誉。

“筑王”牌水泥先后通过中国水泥产品认证委员会质量认证,获得河南省免检产品和消费者信得过推荐产品,并被北京市城建委和上海市建材行业管理办公室列为准用产品,被武汉市技术监督局列为“红榜”产品。

本公司一直被行业主管部门评为部、局级水泥生产先进单位和省、市级“重合同、守信用”企业。

焦作XX水泥工业有限责任公司地处河南省焦作市,位于河南省的西北部,与山西省接壤,焦枝铁路及多条省级公路从市区通过,本公司现拥有三条与焦枝线相连的铁路专用线,交通运输条件十分便利;本地区石灰石、燃料等矿产资源丰富;隶属的焦作煤业(集团)公司自备电厂和煤矿;另外,随着本省和周边地区尤其是西部地区的经济建设的高速发展,交通等基础设施建设力度的加大,特别是南水北调工程中段将由河南省腹地穿过,途径焦作,这必将由此带动本地区水泥市场的发展。

“低氮燃烧 SCR”工艺在火电厂锅炉烟气脱硝处理工程中的应用

“低氮燃烧+SCR”工艺在火电厂锅炉烟气脱硝处理工程中的应用作者:韩永艳来源:《城市建设理论研究》2013年第09期摘要:控制氮氧化物(NOx)排放主要措施有两种:低NOx燃烧和烟气脱硝。

文章介绍了“低氮燃烧+SCR”工艺在河北某电厂的燃煤锅炉烟气脱硝中的应用。

该工艺对锅炉烟气脱硝处理有广阔的应用前景。

关键词:低氮燃烧 SCR中图分类号:TM6 文献标识码:A 文章编号:0前言近年来,我国NOx排放量不断增加,酸雨污染已由硫酸型向硫酸、硝酸型转变,城市大气环境形势依然严峻。

通常所说的氮氧化物NOx有多种:N2O、NO、NO2、N2O3、N2O4和N2O5,其中NO和NO2是重要的大气污染物。

我国NOx的排放量中70%来自煤炭的直接燃烧,电业工业又是我国的燃煤大户,因此NOx排放的主要来源是火电发电厂。

根据《关于印发<2009-2010年全国污染防治工作要点>的通知》(环境保护部办公厅函·环办函[2009]247号):“以火电行业为重点,开展工业氮氧化物污染防治,在京津冀、长三角和珠三角地区,新建火电厂必须同步建设脱硝装置,2015年年底前,现役机组全部完成脱硝改造”。

另外,《火电厂大气污染物排放标准》(GB13223-2011)开始实施,对NOx排放限值要求更加严格。

因此火电厂现役机组实施烟气脱硝改造工程势在必行。

1低氮燃烧+SCR工艺介绍降低NOx排放主要措施有2种,一是控制燃烧过程中NOx的生成;二是对已生成的NOx 进行处理。

“低氮燃烧+SCR”脱硝处理工艺是指采用锅炉燃烧系统的低氮燃烧改造和选择性催化还原法(SCR)的脱硝工艺组合起来,对燃煤锅炉的烟气进行脱硝处理。

2低氮燃烧+SCR工艺在火电厂脱硝处理工程中的设计河北某电厂现装设2台600MW锅炉机组,针对该电厂锅炉为煤粉锅炉以及烟气中NOx含量的特点,设计采用“低氮燃烧+SCR”脱硝处理工艺对该电厂锅炉烟气进行脱硝处理。

⑴锅炉本体低氮燃烧器改造根据目前该电厂锅炉燃用煤质、制粉系统形式、燃烧器布置方式和改造范围条件等情况,采用百叶窗水平浓淡燃烧器+深度分级低NOx燃烧系统。

水泥工业氮氧化物减排技术选择探讨

112Environmenta l protection 技术/环保0前言近年来我国东部地区雾霾天气持续时间不断变长,影响的主要因素是电厂、汽车尾气和工业烟尘,其中水泥工业的烟气排放也是影响因素之一,氮氧化物是形成雾霾的主要元凶之一,因此水泥行业的氮氧化物减排是应对雾霾的有效手段之一,本文就如何采用合适的减排技术进行水泥行业氮氧化物减排进行探讨,使水泥行业氮氧化物减排能够做到投入低,效果好,能持续。

1水泥烟气脱硝技术目前水泥行业烟气脱硝可以采用以下几种脱硝技术:(1)低氮燃烧器技术:低氮燃烧器的脱硝效率10%~15%;在窑头采用大推力新型低氮燃烧器,降低一次风量在火焰第一燃烧区形成缺氧燃烧以降低氮氧化物产生,同时通过火焰形状控制防止过高火焰温度产生降低高温型NOx生成,一般可以使氮氧化物初始浓度小于800毫克,这种从源头降低氮氧化物的方法降低了高温热力型氮氧化物,也是降低水泥窑炉NOx的第一个步骤,没有运行成本。

(2)分级燃烧技术:分为燃料分级燃烧和空气分级燃烧,主要是利用分级燃烧的方法在分解炉锥部形成缺氧燃烧的环境,产生一个局部的一氧化碳还原区域,以利用其产生的CO、CH4、H2、HCN 和固定碳等还原剂和窑尾烟气中的氮氧化物发生反应,把氮氧化物还原成氮气等无污染的惰性气体。

其主要反应为:2CO+2NO→N2+2C O22H2+2NO→N2+2H2O空气分级燃烧技术:将分解炉燃烧用三次风分级成两部分进入分解炉,即一部分三次风(分级风)送入分解炉上部主燃烧区(即通过从三次风管引一路风管进入分解炉上部),其余部分仍然按原水泥工业氮氧化物减排技术选择探讨蒋晓臻何剑毅陈幼荣(南方水泥有限公司,浙江杭州310013)中图分类号:TQ172.688.9文献标识码:B113 Envi ronmenta l prote ction环保/技术来三次风入口进入分解炉,使得分解炉下部煤粉处于缺氧的条件下燃烧,在还原性气氛中生成CO可以还原NOx,燃料中的氮大部分分解成HCN、HN、CN、CH2等与NOx反应,又还原部分NOx,还防止了分解炉内燃料型NOx生成。

两条2500t/d熟料生产线的比较与分析

用镁渣( 掺量 2 O%) 替代石灰石进行 配料 , 经历 了

120o 0 C以上 高 温 的镁 渣 , 碳 酸 盐 分 解 已基 本 完 其

出冷却机熟料 显热 冷却机排出气体 显热 煤磨 抽冷却机空气显热 138 37 13 4 4 2 2 .9 .0 4 .3 .9 9.8 6 8 4,8 5 O 2 8 .9 1 3 .5 14 6 5 2 7 . .2

. 7 . 9 9 . 9 1 1 2 6 1 8 6 3 4 8 1 . 7 . .

表 4 物料化 学分析及 率值 %

中条 山

绝对值 比例 绝对值 比例 / k/ g / ( Jk ) % /( / g / I k ) % O

熟 料 形 成 热

17 1 1 5 . l3 5 5 4 . 4 .6 2O 8 .1 14

预热器出 1废气显热 : 3 系统表面散热

文章编号 :0 9— 4 1 2 1 )0— 0 3— 3 10 94 (0 1 1 0 2 0

两条2 0 d熟料生产线的比较与分析 0t 5 /

口口 孙素贞 , 海晋 , 和平 赵 昝

摘

( 山西职业技术学院, 山西 太原 00 0 ) 30 6 威顿水泥有限公 司的 250t 0 d熟料生产线进行 了 /

表 6 各级预 热器 、 分解炉及窑尾温度 、 力和 表观分解 率 压

项 目 C l C 2 C 3 C 4 C 分 解 炉 尾 5 窑

出 口 中条 山 3 9 5 0 6 8 7 9 8 8 9 2 l0 3 4 2 5 6 8 2 3 温度 / ℃ 威顿 3 0 5 8 6 5 7 3 8 6 9 8 11 1 4 0 8 6 3 1 1

水泥窑炉NO_(x)原位还原超低排放技术及示范

分 级 燃 烧 、选择性非催化还原(Selective Non-catalytic Reduction, SNCR)、选 择 性 催 化 还 原 (Selective catalytic Reduction’SCR)、燃烧和流场优化等技术。 1 . 1 低氮燃烧器

中 图 分 类 号 : TQ172.625.3 文 献 标 识 码 :A 文 章 编 号 :1002-9877(2021)06-0045-04 DOI: 10.13739/ll-1899/tq.2021.06.014

〇 引言 我 国 是 水 泥 生 产 和 消 费 大 国 ,根据国家统计局

SNCR是 目 前 水 泥 窑 炉 普 遍 采 用 的 一 种 脱 硝 技 术 ,受 制 于 反 应 动 力 学 条 件 ,脱 硝 效 率 在 5 0 % 左 右 , 主要采用向分解炉或者分解炉出口烟道喷洒氨水或 者 尿 素 的 形 式 实 现 NOt的 还 原 ,由于其有效运行温 度 在 850〜1 100 t 范围 内 ,因此喷洒位置只能位于分 解炉或者分解炉出口与末级旋风筒入口之间的烟道 上 ,极 大 限 制 了 该 技 术 在 其 他 工 艺 环 节 中 的 应 用 。 SNCR技 术 也 很 难 适 应 和 满 足 水 泥 工 业 日 益 严 苛 的 排放标准和环保要求。 1.4 SCR脱硝技术

SCR技术脱硝原理与SNCR类 似 ,由于催化剂的 使 用 ,其脱硝效率可提高至9 0 % 左 右 ,大大减少了氨 水 用 量 ,目前虽已在大型工业锅炉以及电站锅炉领 域 得 到 广 泛 应 用 ,但 在 水 泥 窑 炉 的 应 用 却 十 分 有 限 。 国 外 方 面 ,早 在 2000年 ,德 国 的 Solnhofen水泥厂就 安 装 了欧洲第一套SCR脱 硝 装 置 ,不 过 在 2005年已 停 用 ,H 前尚在运行的SCR脱硝水泥生产线有意大利 的Monselice、Sarche和Rezzato, 德 国 的 Mergelstetten 和 Ronhrdorf, 奥 地 利 的 Mannersdorf和Kirchdorfer, 以 及美国Joppa水 泥 厂 的 8 条生产线。国内方面,首套 SCR脱硝示范装置于2018年 10月在河南登封宏昌水 泥公司建成,该示范装置实现了低于50 mg/m3的NO, 排 放 ,不 过 投 资 成 本 相 对 较 大 。另 外 为 了 降 低 SCR 反 应 器 规 模 ,减 少 投 资 成 本 ,前端仍然配备了SNCR 系 统 ,将 进 人 SCR反 应 器 的 烟 气 中 的 NC^ 浓度提前降 至 400 mg/m5。SCR技术目前常采用钒系催化剂,其 反应活性温度在300〜400 T 之 间 ,而这个温度范围对 应 的 水 泥 生 产 工 艺 环 节 正 好 处 于 一 级 预 热 器 (C ,)出 口 位 置 ,该 处 烟 气 含 尘 量 极 高 ,对 催 化 剂 形 成 冲 刷 磨 损 且 催 化 剂 通 道 易 被 堵 塞 。与 此 同 时 ,由于烟气中 含 有 碱 金 属 等 复 杂 成 分 ,容 易 引 起 催 化 剂 中 毒 失 活 。 目前,国 内 外 众 多 学 者 都 在 致 力 于 中 低 温 SCR催化 剂 的 研 发 ,以 避 开 C ,出 口 的 高 尘 环 境 ,其中清华大学

浅谈水泥行业实现超低排放的措施

浅谈水泥行业实现超低排放的措施摘要:水泥行业为实现超低排放,按照水泥熟料生产工艺及废气限值,结合SNCR脱硝系统、袋收尘器的优势,利用新材料、新技术的不断发展进步,有针对性地采用了三种方法进行超低排放改造,对脱硝治理及收尘治理的技术改造进行浅谈。

关键词:水泥行业;脱硝;除尘;超低排放引言:2020年3月,河北省印发《水泥工业大气污染物超低排放标准》地方标准,对水泥窑及窑尾余热利用系统大气污染物排放管控,颗粒物、二氧化硫、氮氧化物的排放限值分别为10mg/m3、30mg/m3、100mg/m3;2020年4月,河南省发布《河南省水泥行业超低排放改造实施方案(征求意见稿)》。

意见稿要求,2020年底前,全省水泥企业完成有组织和无组织超低排放改造。

水泥窑及窑尾余热利用系统废气基准含氧量10%条件下,颗粒物、二氧化硫、氮氧化物、氟化物、汞及其化合物排放浓度小时均值分别不高于10、35、100、3、0.05毫克/立方米;鼓励企业采用新技术,力争颗粒物、二氧化硫、氮氧化物排放浓度小时均值控制在10、20、50毫克/立方米以下。

采用氨法脱硝的氨逃逸浓度不高于8毫克/立方米。

由此可见,京津冀及周边地区随后的环保趋势将向更高标准迈进,且按照国家环保针对污染防治深化治理企业进行差异化管控的要求,积极进行新的技术探索和储备,执行更严格的标准对于水泥企业来说,是一次更严格的筛选,也是一个更好的机遇。

1、水泥行业有组织烟气治理内容水泥行业中回转窑窑尾烟气是最主要、最关键的废气排放源,以金隅冀东的大部分水泥公司为例,回转窑窑内为碱性环境,原料为石灰石,在高温区域经分解得到的氧化钙和燃煤排放出来的二氧化硫大量反应,在正常的回转窑运行条件下,窑尾二氧化硫排放浓度很低,因此窑尾烟气无需末端脱硫措施,因此水泥熟料生产线的烟气治理主要围绕脱硝、除尘两个重要环节。

当前,烟气常用脱硝技术包括低氮燃烧技术、选择性非催化还原技术(SNCR)、选择性催化还原技术(SCR)、以及热碳催化还原复合脱硝技术;除尘技术为袋式除尘器、电除尘器以及电袋复合除尘器。

新建2500吨新型干法水泥生产线(余热发电技术)建设项目可行性研究报告

.新建2500吨新型干法水泥生产线(余热发电技术)建设项目可行性研究报告第一章总论1.1 项目名称及承办单位1.1.1 项目名称:2500t/d熟料新型干法水泥生产线项目1.1.2 建设性质:新建1.1.3 项目建设单位:法人代表:1.1.4 建设地点及规模建设地点:建设规模:建设一条2500t/d熟料生产线,年产水泥熟料90万吨,60万吨熟料年生产水泥80万吨(PC32.5R20万吨、PO42.5R50万吨、PO52.5R10万吨),出售熟料30万吨。

窑尾配套建设3MW纯低温余热发电系统。

1.2 可行性报告编制依据及研究范围1.2.1 可行性报告编制依据a) XXXX公司的《2500t/d熟料新型干法水泥生产线可行性研究报告设计委托书》;b)项目建设单位提供的有关基础资料及相关技术资料;c) XX市委、市政府《关于XX突破发展的决定》;2d) XX县委、县政府《关于实施工业强县战略的决定》;e)依据国家产业政策以及拟建地区的工业建设政策、法令、法规和指导性文件:《中华人民共和国矿产资源法》;《中华人民共和国矿产资源法实施细则》;《XX省矿产资源管理条例》;《XX省矿产资源补偿费征收管理实施办法》。

1.2.2研究工作范围及报告编制原则a)根据项目提出的产品方案及生产规模,落实生产所需的原料矿石、辅助材料供应条件;b)拟建厂址的基础条件;c)根据市场及技术情况,合理确定产品方案及装置规模,尤其重点考虑工艺技术可行性和项目的经济可行性;d)在满足国家有关消防、安全规范的前提下,节约用地,合理满足业主要求,做到安全、经济、可靠、实用;e)贯彻环境保护、安全和工业卫生工程同主体工程同时设计、同时建设的方针;f)以科学、求实的态度,公正、客观、科学地反映建设项目的实际情况,确保可行性研究报告的编制质量。

尽可能采用国内成熟先进的节能设备,提高能源的循环利用率,以降低能3耗、降低成本。

注意职工安全和卫生,要遵照国家的有关环保政策,加强环境保护,贯彻“三同时”的原则,搞好“三废”治理,做到项目建成后,其污染物的排放标准达到国家或地方规定要求;g)产品销售的可靠性;h)编制全厂劳动定员、工程投资、成本估算、工程实施进度计划和经济效益评价。

2500td水泥生产线烟气SNCR脱硝项目可行性实施计划书

某水泥有限公司2500t/d水泥生产线烟气脱硝(S N C R)项目可行性研究报告XXXX有限公司二○一三年六月目录第一章总论 (4)1.1项目名称及承办单位 (4)1.2可行性研究报告编制依据 (4)1.3可行性研究报告的研究范围 (5)1.4推荐方案与研究结论 (5)第二章项目提出的背景与必要性 (10)2.1项目提出的背景 (10)2.2项目提出的必要性 (11)第三章市场分析及预测 (14)第四章生产规模和技术方案 (15)4.1生产规模 (15)4.2技术方案 (15)第五章项目选址与建设条件 (17)5.1建设地址 (17)5.2建设条件 (17)5.3厂址评述 (18)第六章项目技术方案 (19)6.1设计原则 (19)6.2项目组成 (19)6.3工艺技术及设备方案 (19)6.4总图运输 (26)6.5建筑工程 (28)6.6给排水 (30)6.7供电 (31)6.8采暖、通风与制冷 (33)6.9通信 (33)第七章原辅材料及动力供应 (34)7.2动力供应 (34)第八章环境保护 (35)8.1编制依据与范围 (35)8.2环境污染及环保措施 (36)综上所述,本工程对影响环境的污水、废气、废渣、噪声等主要污染因子均采取了防治措施。

项目建成后,将给本地区带来明显的环境效益和相应的社会效益。

(38)8.3环保机构设置 (38)8.4绿化 (39)8.5环境影响评价 (39)第九章节能方案 (40)9.1编制依据 (40)9.2项目能源消耗状况 (41)9.3项目能源供应状况 (42)9.4项目节能措施 (42)9.5项目节能管理 (45)9.6节能综合评价 (49)第十章消防 (50)10.1编制依据 (50)10.2工程概述 (50)10.3生产工艺特点及安全措施 (50)10.4消防措施 (51)10.5消防设施及其安全可靠性 (52)第十一章劳动安全卫生 (54)11.1编制依据 (54)11.2采用标准 (55)11.3工程主要危害因素分析 (56)11.4劳动安全卫生防范措施 (58)11.5劳动安全卫生机构设置及人员配备 (60)11.6劳动安全卫生投资估算 (60)11.7预期效果及评价 (61)第十二章企业组织、劳动定员和人员培训 (62)12.1企业组织 (62)12.2劳动定员 (62)12.3人员来源及培训 (62)第十三章项目实施计划 (65)13.1项目实施计划建议 (65)13.2项目实施计划及达产计划 (65)13.3工程管理 (65)13.4招标管理 (66)第十四章投资估算与资金筹措 (67)14.1投资估算 (67)14.2资金筹措 (69)第十五章财务评价 (70)15.1评价说明 (70)15.2建设规模 (70)15.3运行成本分析 (70)15.4经济评价结论 (71)第十六章社会效益分析 (73)16.1社会影响效果分析 (73)16.2社会风险及对策分析 (73)第一章总论1.1 项目名称及承办单位1.1.1项目名称2500t/d水泥生产线烟气SNCR脱硝项目1.1.2承办单位承办单位名称深圳某科技有限公司1.1.3建设单位概括某水泥有限公司日产2500t/d新型干法水泥熟料生产线,坐落于山西某右玉县,距县城25公里。

水泥行业SNCR脱硝技术存在问题及解决方案

建材发展导向2019年第19期水泥行业SNCR 脱硝技术存在问题及解决方案伍定坤柳艳莉(冀东水泥铜川有限公司,陕西铜川727100)摘要:随着水泥行业氮氧化物排放浓度标准越来越严格,排放值越来越低,仅仅采用SNCR 脱硝技术已经不能满足排放要求,保留现有SNCR 脱硝设施,通过增加分级燃烧,同时新增脱硝位置,可以有效控制氮氧化物排放值,达到排放要求。

关键词:氮氧化物;SNCR ;脱硝;分级燃烧;氨水2018年我国水泥产量占世界产量的44%,随之而来的污染问题也越来越突出,氮氧化物是水泥行业大气排放的主要污染成分之一。

减少NOx 排放已经到了刻不容缓的地步,国家对水泥行业NOx 排放要求越来越严格,多省市连续出台水泥工业大气污染物特别排放值实施计划,要求1~2年内水泥行业全部完成超低排放改造,氮氧化物排放浓度要分别不高于100mg/m 3。

1水泥产业NOx 的产生水泥行业NOx 产生主要在水泥熟料的煅烧过程中,按其来源划分主要取决于原、燃料中氮的含量、燃烧温度的高低和燃料类型。

这些氮氧化物主要是NO 和NO 2,其中NO 约占90%以上,而NO 2只有5%~10%。

1.1水泥熟料原、燃料产生NOx水泥生产使用的原燃料均来自于自然界,其中不可避免的会含有一定量有机物和低分子含氮化合物,由该部分氮元素直接转化的NOx 称为原、燃NOx 。

原料中的氮主要来源于矿石沉积的含氮化合物,其含氮量一般在20~100ppm (百万分之20~100)。

燃料中的氮主要为有机氮,属于胺族(N-H 和N-C 链)或氰化物族(C=N 链)等,其含量一般在0.5%~2.5%。

1.2热力型NOx热力型NOx 由空气中的氮气和氧气在高温下发生化学反应而来,其生成速度与温度的关系是由捷里道维奇提出来的,因此称为捷里道维奇机理。

当燃烧温度低于1500℃时,几乎观测不到NOx 的生成,在距窑头约14m 处,气体温度达到最高值,约为1760℃,物料温度约为1465℃,随后气体和物料温度沿窑长逐渐下降,到达窑尾处时分别降至约1028℃和856℃,当温度高于1500℃时,温度每升高100℃,反应速率将增大6~7倍。

浅论水泥窑烟气降氮脱硝技术

中图分类号:TQ 72.622.4 文献标识码:B 文章编号: 008-0473(20 6)02-0006-08 DOI编码: 0. 6008/ki. 008-0473.20 6.02.002浅论水泥窑烟气降氮脱硝技术王新频建筑材料工业技术情报研究所,北京 100024摘 要 结合预分解窑水泥熟料生产线的工艺特点和NOx的排放现状以及《水泥企业污染物排放标准》要求,水泥企业要么从煅烧工艺出发减少NOx的产生或还原NOx,要么外设装置还原NOx。

老线改造的脱硝方案为分级燃烧+SNCR法或者ERD高效再燃脱硝技术,此两种方法脱硝效率应该不低于70%。

从理论上讲,新建生产线选用任何方案都是可行的,可以采用先进的设计工艺(如采用两级分解预烧工艺和高固气比悬浮预热分解技术)、先进的脱硝设备(如采用低氮燃烧器和采用低氮分解炉)以及多种脱硝方法(如采用分级燃烧、RTO-SCR法、SNCR+OA法和SNCR+SCR法等)等相结合,使氮氧化物达标排放。

关键词 低氮燃烧 分级燃烧 两级分解 ERD法 SCR法 SNCR法 OA法 RTO-SCR法0 引言氮氧化物(NOx)是主要的大气污染物之一,是多种氮的氧化物的总称,其中绝大部分为NO和NO2。

我国NOx排放的来源主要是化石燃料尤其是煤的燃烧。

目前,我国拥有熟料生产线多达1 800余条,水泥行业氮氧化物的排放占总排放量的10%左右,是除了电力和机动车外的第三大排放污染源。

为了降低水泥工业氮氧化物的排放,水泥企业纷纷上马脱硝工程,要么从煅烧工艺出发减少NOx 的产生或还原NOx,要么外设装置还原NOx。

然而[8] 龚秀美, 沈卫国, 陶光, 等. 我国水泥工业发展前景分析[J]. 新世纪水泥导报, 2013 (04): 3-6,92.[9] Bauer K, Hoenig V. Energy efficiency of cement plants[J].Cement International, 2010, 8(3): 148-152.[10] 邱文斗, 汤铁松. ABB Optimizer IT专家优化系统在水泥 厂的应用[J]. 中国水泥, 2011(8): 69-70.[11] Madlool N, Saidur R, Hossain M, et al. A critical review on energy use and savings in the cement industries[J].Renewable and Sustainable Energy Reviews, 2011,15(4):2 042-2 060.[12] 佚名. 2013年底我国煤炭勘探储量增加至1.48Gt[J]. 煤矿 开采, 2014(03): 59.[13] 刘素剑. 中国矿业年鉴2013[M]. 北京: 地震出版社, 2014.[14] 魏晋渝. 中国水泥年鉴2014[M]. 中国建材工业出版社, 2015.[15] 魏晋渝. 中国水泥年鉴2012-2013[M]. 中国建材工业出版 社, 2014.[16] 中国水泥协会《水泥行业煤炭消费总量控制方案及政 策研究》课题组. 降低水泥行业煤炭消费总量减少二氧 化碳排放[J]. 中国水泥, 2015(5): 22-27.[17] Worrell E. Energy efficiency improvement and cost saving opportunities for cement making. An Energy Star Guide for Energy and Plant Managers[J]. Lawrence Berkeley National Laboratory, 2013(8).[18] Schneider M, Romer M, Tschudin M, et al. Sustainable cement production-present and future[J]. Cement and Concrete Research, 2011, 41(7): 642-650.[19] 陈友德. 德国水泥工业能耗概况[J]. 水泥技术, 2015(5): 111.[20] Rahman A, Rasul M G, Khan M M K, et al. Recent development on the uses of alternative fuels in cement manufacturing process[J]. Fuel, 2015, 145: 84-99.[21] 屈跟平. 祁连山集团公司生料粉磨系统电耗分析[J]. 水 泥, 2015(9):21-24. (收稿日期:2016-01-08)6因技术、管理手段不同,效果存在差异。

水泥窑烟气降低氮氧化物的实践

水泥窑烟气降低氮氧化物的实践李修启(枣庄市沃丰水泥有限公司,山东枣庄277100 )中图分类号:T Q172.9 文献标识码:B文章编号:1671—8321 (2021) 05—0087—040引言环保部制定了开展重点行业绩效分级,差异化重污 染天气应急减排措施,完善相关指标和减排措施。

山东 省出台了《山东省重污染天气重点行业绩效分级管理规范 (试行)》施行分级管理,水泥行业属于重点行业,氮氧 化物的排放量是分级管理的重要指标,水泥生产线废气 超低排放已成为水泥行业排放控制的必然趋势,也是绿 色丨:厂申报的硬性条件之一,很多企业都在进行着超低 排放的各种改造。

目前脱硝的改造方案有很多种,国内有几条生产线进 行了 S C R的改造,国内主流脱硝技术仍以分级燃烧+ SNCR 为主,所不同之处在于空气和煤粉分级的位置、程度及氨 水喷枪的形式、喷入位置、角度等,其脱硝效率高低不等。

近年来,我公司通过不断尝试摸索,在N〇x的减排控制上 做了大量的改造,目前能够达到超低排放的要求,现就水 泥窑烟气降低实践进行论述,与同行交流探讨。

1水泥回转窑NOX的形成机理水泥回转窑是新型干法水泥物料烧成的关键技术装 备,也是N O x的主要来源;其产生主要位置为回转窑、分解 炉,其中分解炉主要以燃料型N O x为主,回转窑中N O x产生 类型为燃料型N O x和热力型N O x,其中以热力型.NOx为主。

1.1 热力型NOx在回转窑的高温环境下空气中的化被氧化生成热力 型N O x,它主要受温度、高温区持续时间和氧气浓度的影 响。

温度越高、烟气在高温区反应的时间越长、氧气含量 在一定范围内越高,则热力型N O x生成得越多。

助燃空气 中的氮,在高温下被氧化,其反应所需要的活性氧原子也 来源于氧分子的高温裂解。

其反应方程式为:n2+o—n o+n0j+N--N0+0N+O H—N O+H热力型N O x的形成与煅烧温度和一次空气量密切相关,温度越高越有利于热力型N O x的形成:过剩空气量越 大越有利于热力型N O x的形成。

水泥厂氮氧化物来源及如何降低氮氧化物排放

水泥厂氮氧化物来源及如何降低氮氧化物排放?随着经济的持续发展和煤耗的增加,燃煤造成的大气污染日趋严重,而氮氧化物是主要污染成分之一。

环保部门相关统计数据显示,水泥工业的NOx排放量约占全国总量的10%~12%,是继火电厂、机动车之后的第三大排放源。

一、水泥工业NOx的来源在水泥熟料的煅烧过程中,会产生大量的氮氧化物,这些氮氧化物主要是NO和NO2,其中NO约占90%以上,而NO2只有5%~10%。

按其来源划分主要取决于原、燃料中氮的含量、燃烧温度的高低和燃料类型。

1、原、燃料NOx水泥生产使用的原燃料均来自于自然界,其中不可避免的会含有一定量有机物和低分子含氮化合物,由该部分氮元素直接转化的NOx称为原、燃NOx。

原料中的氮主要来源于矿石沉积的含氮化合物,其含氮量一般在20~100ppm(百万分之20~100)。

燃料中的氮主要为有机氮,属于胺族(N-H和N-C链)或氰化物族(C=N 链)等,其含量一般在0.5%~2.5%。

2、热力型NOx热力型NOx由空气中的氮气和氧气在高温下发生化学反应而来,其生成速度与温度的关系是由捷里道维奇提出来的,因此称为捷里道维奇机理。

当燃烧温度低于1500℃时,几乎观测不到NOx的生成,当温度高于1500℃时,温度每升高100℃,反应速率将增大6~7倍。

因此,热力型NOx主要在燃烧的高温区产生,燃烧温度对其产生量具有决定性的影响。

此外,热力型NOx 的产生浓度还与N2、O2浓度及停留时间有关。

3、快速型NOx在欠氧环境下,燃料中的碳氢化合物燃烧分解生成CH、CH2以及C2等基团,它们与氮分子,以及O、OH等原子基团反应而在很短的时间内大量产生NOx,称为快速型NOx。

快速型NOx对温度的依赖性很弱,它的生成量一般总NOx生成量的5%以下。

由于对水泥窑烧成系统的研究还处在较为粗放的状态,当前国内水泥行业对窑内工况和氮氧化物的生成机理,仍然存在很多的不足。

甚至关于关于热力型氮氧化物产生量与原、燃料氮氧化物产生量熟多熟少,也存在争论。

2500t_d(2000t_d)预分解窑系统分析与研究

China.On the basis of the foreign 8dvanced precalcining technology and

production experience of 2000t/d yield precalcining procees line in china, the index of the technique and economic of 2000t/d can be 8chieved 8fter

definitely stated that cement industry apply the precalcining technique

and other modern advanced technology in order to the realize the great

goal of the mordenization of cement industry of c量:lina before the third

加,窑热负荷大大降低,使得NSP窑在热耗、生产稳定性、投资、NOx排放量等

各项指标均较SP窑先进【2卜pJ。同时NSP技术的开发还为低质燃料及可燃废弃物

的使用开辟了广阔的前景。现在NSP技术已成为水泥工业煅烧技术发展的主导方

向。正向建设“生态环境材料型”产业的可持续发展方向迈进f4】。

悬浮预热和预分解技术从开发至今的三十多年间,在国际、国内主要经历了

我国对悬浮预热技术的研究起步亦早,于1958年在上海天祥水泥厂进行第 一台四级旋风预热器的工业实验,并于60年代在太原水泥厂建成第一台旋风预 热窑。但由于“十年动乱”的干扰破坏而影响了我国悬浮预热技术的发展。

Majn content: analyse and estimate about the capability of stand—alone mainframe:analyse and estimate about the rationality on heat systematic engineering matching: analyse the effect about controlled scope and fluctuation of the main parameter of the system:estimate about potential production of the system:analyse abOut synthesis technique of the whole system.

日产2500吨水泥熟料干法水泥厂 设计3

毕业设计说明书日产2500吨水泥熟料干法水泥厂设计学院(部):材料工程学院专业班级:材料工程学生姓名:指导教师:2011年11月工艺流程水泥生产过程可概括为生料制备、熟料煅烧、水泥粉磨。

生产方法依生料制备方法不同分为干法和湿法。

湿法生产产量低、熟料热好高、耗水量大,逐渐被干法生产取代。

干法生产主要包括干法回转窑生产、悬浮预热窑生产、预分解窑生产,其熟料的煅烧大致分为预热、分解及烧成三个过程。

其中窑外分解技术是将水泥煅烧过程中的不同阶段分别在旋风预热器、分解炉和回转窑内进行,把烧成用煤的50~60%放在窑外分解炉内,是燃料燃烧过程与生料吸热同时在悬浮状态下极其迅速的进行,时入窑物料的分解率达到90%以上,使生料入窑前基本完成硅酸盐的分解。

预热分解窑生产工艺,煅烧系统的热工布局更加合理、窑生产效率高、产品质量好、能源消耗低、窑内衬体寿命长,环境保护诸多方面具有更加优越的性能。

本水泥生产工艺采用先进的预分解窑干法生产工艺,其工艺流程简述如下:4.3.1 生料制备(1)原料破碎、输送及均化石灰石破碎车间设在矿区,采用一段破碎。

自卸汽车将石灰石倒入板式喂料机,再喂入PCF-2022锤式破碎机破碎,破碎后,由长带式输送机送到厂区φ80m的圆形石灰石均化库,由悬臂堆料皮带机人字形堆料,由桥式刮板取料机取料将预均化后的石灰石由带式输送机送至φ7.0×18的石灰石调备库。

砂岩由汽车运进厂先入砂岩堆场储存,由铲车卸入破碎机破碎,选用一台PCF-1412锤式破碎机,经破碎后的砂岩由带式输送机送入φ7.0×13的砂岩库。

粉煤灰由专用罐车运进厂后送入φ8.0×22的粉煤灰库储存。

铁粉矿由汽车运进厂先入铁粉堆棚储存,由铲车卸入下料仓后经带式输送机送入φ5.5×14的铁粉库。

各物料的配料在各自的调备库内进行,配料采用多种元素荧光分析仪和微机组成的生料质量控制系统、自动调节的定量给料机。

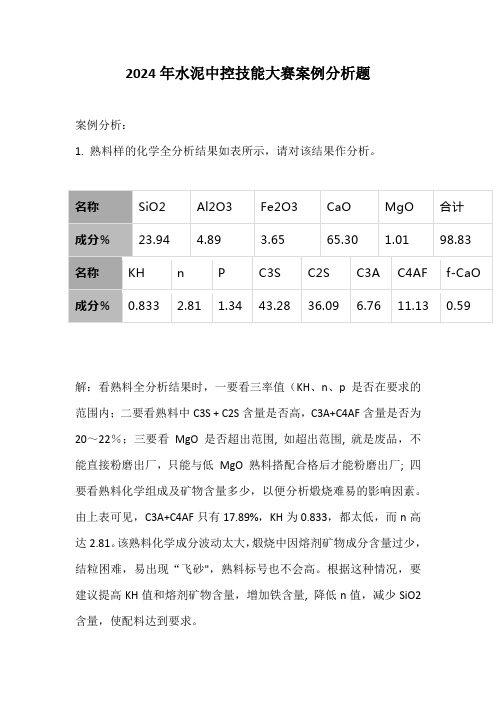

2024年水泥中控技能大赛案例分析题

2024年水泥中控技能大赛案例分析题案例分析:1. 熟料样的化学全分析结果如表所示,请对该结果作分析。

解:看熟料全分析结果时,一要看三率值(KH、n、p 是否在要求的范围内;二要看熟料中C3S + C2S含量是否高,C3A+C4AF含量是否为20~22%;三要看MgO 是否超出范围, 如超出范围, 就是废品,不能直接粉磨出厂,只能与低MgO 熟料搭配合格后才能粉磨出厂; 四要看熟料化学组成及矿物含量多少,以便分析煅烧难易的影响因素。

由上表可见,C3A+C4AF只有17.89%,KH为0.833,都太低,而n高达2.81。

该熟料化学成分波动太大,煅烧中因熔剂矿物成分含量过少,结粒困难,易出现“飞砂",熟料标号也不会高。

根据这种情况,要建议提高KH值和熔剂矿物含量,增加铁含量, 降低n值,减少SiO2含量,使配料达到要求。

2. 蓖冷机出口熟料温度总是偏高,试分析产生的原因并提出处理建议。

解:可能的原因和现象:⑴冷却风量不够; ⑵蓖床速度过快, 熟料冷却后移;⑶蓖床上出现“红料流”或熟料结大块;⑷冷却机内有高温区的热风窜至冷端。

主要操作处理:⑴适当增加有关风室的风量;⑵适当减慢蓖速;⑶冷却机如无隔墙,可以增加隔墙,以控制冷端风量的分布。

3. Y水泥厂的增湿塔有湿底现象,该如何解决这个问题?答:原因分析:⑴喷嘴调整不佳; ⑵喷嘴内结垢堵塞或喷嘴接缝处漏水(喷嘴密封垫失效);⑶管路漏水,压力不足;⑷水泵故障.处理方法:⑴停窑检修时重新调整喷嘴;⑵停窑检修时清洗或更换喷嘴; ⑶堵漏管路、调整水泵工作压力;⑷启动备用水泵。

查明原因, 尽快检修更换部件;⑸湿窑灰立刻从旁路排出。

4. 煤源紧张,ZD水泥厂在煅烧时掺用了灰分较大的劣质煤,要注意什么问题?答:劣质煤的特点是灰份高,燃烧慢,发热量低。

使用劣质煤煅烧时,黑火头长,窑内温度低后不易烧起来,而且易结圈。

使用劣质煤时,首先应根据煤的成分改变配料, 采用比较易烧的方案;同时改进喷煤系统,加强煤风混合,加快燃烧速度。

水泥厂脱硝技术简介

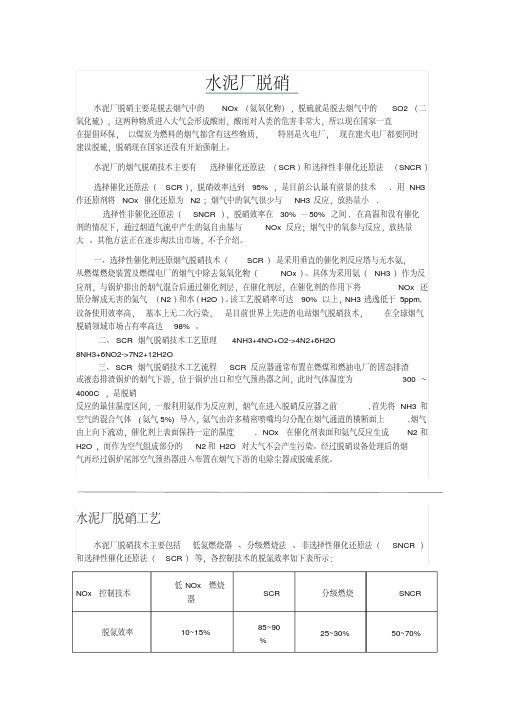

水泥厂脱硝水泥厂脱硝主要是脱去烟气中的NOx(氮氧化物),脱硫就是脱去烟气中的SO2(二氧化硫),这两种物质进入大气会形成酸雨,酸雨对人类的危害非常大,所以现在国家一直在提倡环保,以煤炭为燃料的烟气都含有这些物质,特别是火电厂,现在建火电厂都要同时建设脱硫,脱硝现在国家还没有开始强制上。

水泥厂的烟气脱硝技术主要有选择催化还原法(SCR)和选择性非催化还原法(SNCR)选择催化还原法(SCR),脱硝效率达到95%,是目前公认最有前景的技术. 用NH3作还原剂将NOx催化还原为N2;烟气中的氧气很少与NH3反应,放热量小.选择性非催化还原法(SNCR),脱硝效率在30%—50%之间, 在高温和没有催化剂的情况下,通过烟道气流中产生的氨自由基与NOx反应;烟气中的氧参与反应,放热量大。

其他方法正在逐步淘汰出市场,不予介绍。

一、选择性催化剂还原烟气脱硝技术(SCR)是采用垂直的催化剂反应塔与无水氨,从燃煤燃烧装置及燃煤电厂的烟气中除去氮氧化物(NOx)。

具体为采用氨(NH3)作为反应剂,与锅炉排出的烟气混合后通过催化剂层,在催化剂层,在催化剂的作用下将NOx还原分解成无害的氮气(N2)和水(H2O)。

该工艺脱硝率可达90%以上,NH3逃逸低于5ppm,设备使用效率高,基本上无二次污染,是目前世界上先进的电站烟气脱硝技术,在全球烟气脱硝领域市场占有率高达98%。

二、SCR烟气脱硝技术工艺原理4NH3+4NO+O2->4N2+6H2O8NH3+6NO2->7N2+12H2O三、SCR烟气脱硝技术工艺流程SCR反应器通常布置在燃煤和燃油电厂的固态排渣或液态排渣锅炉的烟气下游,位于锅炉出口和空气预热器之间,此时气体温度为300~4000C,是脱硝反应的最佳温度区间,一般利用氨作为反应剂,烟气在进入脱硝反应器之前,首先将NH3和空气的混合气体(氨气5%)导入,氨气由许多精密喷嘴均匀分配在烟气通道的横断面上,烟气由上向下流动,催化剂上表面保持一定的温度, NOx在催化剂表面和氨气反应生成N2和H2O,而作为空气组成部分的N2和H2O对大气不会产生污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)建设内容及工程规模

xxxx2500t/d熟料生产线目前已采用窑头低氮燃烧器和分解炉分级燃烧技术,已经取得了一定了减排效果,但还可以进一步优化。另外,单独采用低氮燃烧技术很难将NOx的排放浓度稳定的控制在400mg/Nm3以下或者达到60%的脱硝效率,因此,在采取低氮燃烧技术的基础上,还采用选择性非催化还原(SNCR)烟气脱硝技术,配置SNCR烟气脱硝设施,在分解炉上部合适的温度区间内喷入还原剂,与烟气中NOx发生还原反应,进一步降低NOx排放。

该项目的工程内容主要包括:低氮燃烧系统(窑头低NO2燃烧器)、SNCR系统,以及相关电气、控制系统、气体在线分析仪、配套土建等。其中配套土建主要包括氨水储罐区、系统控制室、脱硝装置封闭、在线检测系统封闭等。项目脱硝工艺流程详见图5-1

(2)选用的烟气脱硝技术

①低氮燃烧技术

Ⅰ、对窑尾分解炉上部两个燃烧器进行更换,并对上部相应的煤粉管道和煤粉分配器进行更换,通过上部煤粉管道的燃烧器的重新设计,达到减少上部燃烧器喂煤量,增加下部燃烧器喂煤量,强化脱硝还原效果的目的。

引起SNCR系统氨逃逸的原因有两种,一是由于喷入点烟气温度低影响了氨与NOX的反应;另一种可能是喷入的还原剂过量或还原剂分布不均匀。还原剂喷入系统必须能将还原剂喷入到炉内最有效的部位,因为NOX在炉膛内的分布经常变化,如果喷入控制点太少或喷到炉内某个断面上的氨分布不均匀,则会出现氨浓度分布较高区域有较高的氨逃逸量。

根据“技术先进、工艺成熟、经济合理”的选择原则,针对水泥熟料生产线的特点和xxxx公司的具体情况,xxxx2500t/d熟料生产线选择降低氮氧化物排放技术如下:

⑴对现有的低氮燃烧技术设施进行优化改造,将窑尾分解炉上部燃烧器及煤粉管道进行更换,增加分解炉下部燃烧器的喂煤量,强化脱硝还原区,进一步降低NOx排放,控制氮氧化物的排放浓度在550mg/Nm3以下;

Ⅱ、操作上,配合改造后的调整,适当降低窑内通风和喂煤量,增加三次风量和分解炉喂煤量,尽量降低窑内过剩空气系数,减少NOx的生成量;降低506风机转速,尽量减少系统用风。

分级燃烧主要改造内容和主要设备材料如表5-2和表5-3所示。

表5-2分级燃烧优化改造内容一览表

序号

名称

改造内容

1

窑尾煤粉输送管道

对输送至分解炉上部燃烧器的煤粉管道进行重新设计更换。

排放浓度(mg/Nm3)

减排比例

(%)

综合效率(%)

低氮燃烧技术

已建成有分级燃烧功能并配置低氮燃烧器的熟料烧成系统

800

650

18.8

60分级燃烧Leabharlann 能优化改造650550

15.4

烟气脱硝技术

SNCR系统

550

320

41.8

本项目设计的NOx目标排放浓度为320mg/Nm3,满足并低于现有的或最新的排放标准和相关环保要求。本技术方案拥有良好的适应性和经济性,SNCR烟气脱硝效率一般可达30-60%,本技术方案设计SNCR效率只要达到41.8%,即可达到NOx的最终排放浓度控制在320mg/Nm3,综合脱硝效率达60%的目标,因此,在采用分解炉低氮燃烧改造技术的基础上,先行降低NOx的排放浓度,再实施SNCR烟气脱硝系统,可减少还原剂氨水的用量,实现在相对较低的运行成本下,达到较低的NOx排放目标和较高脱硝效率指标,保证满足国家最新标准要求。

2

分解炉燃烧器

对分解炉上部的两个燃烧器进行更换,对下部两个燃烧器进行优化改造。

表5-3分煤燃烧优化改造主要设备材料表

序号

名称

单位

数量

备注

1

煤粉三通分料阀

台

2

窑尾煤粉分配调节

2

煤粉管道闸阀

个

3

窑尾煤粉输送控制调节

3

压力表

台

3

窑尾煤粉输送压力监控

4

煤粉输送管道

套

1

包括无缝钢管和陶瓷弯头

5

分解炉上燃烧器

台

Ⅱ、SNCR技术系统组成

SNCR系统主要包括:还原剂原料的接受及制备系统、还原剂的供应系统、喷射系统、电气、控制系统以及配套土建。

Ⅲ、还原剂

SNCR技术还原剂选择是整个系统中很重要的一个环节。在SNCR系统中,还原剂是最大的消耗品。其消耗成本直接影响到脱硝系统的整体经济评估。该项目SNCR系统使用的还原剂为氨水。

2

用于分解炉柱体

②选择性非催化还原法(SNCR)

Ⅰ、SNCR技术实施位置

SNCR技术采用的是分解炉内直喷还原剂技术,所以烟气成分唯一影响的就是还原剂喷射量的多少。分解炉内直喷还原剂适合的温度区间为850℃-1100℃,分解炉内的温度正符合这一温度区间。SNCR技术示意图见图5-2。

图5-2SNCR系统实施位置图

氨水的特性:氨水与无水氨都属于危险化学品。氨溶液:含氨>50%的氨溶液,危险货物编号为23003。35%<含氨<50%、为《危险货物品名表》《危险化学品名录(2002版)》GB12268-90规定之危险品,危险物编号为22025。10%<含氨≤35%的氨溶液,危险货物编号为82503;用于脱硝的还原剂通常采用20%~25%浓度的氨水。无色透明液体,易分解放出氨气,温度越高,分解速度越快,可形成爆炸性气氛。若遇高热,容器内压增大,有开裂和爆炸的危险。与强氧化剂和酸剧烈反应。与卤素、氧化汞、氧化银接触会形成对震动敏感的化合物。接触下列物质能引发燃烧和爆炸:三甲胺、氨基化合物、1-氯-2,4-二硝基苯、邻—氯代硝基苯、铂、二氟化三氧、二氧二氟化铯、卤代硼、汞、碘、溴、次氯酸盐、氯漂、氨基化合物、塑料和橡胶。腐蚀铜、黄铜、青铜、铝、钢、锡、锌及其合金等等。

Ⅳ、技术原理

选择性非催化还原(SNCR)脱除NOx技术是把含有NHx基的还原剂(氨水和尿素)喷入炉膛温度为800℃~1100℃的区域,在无催化剂作用下,NH3与烟气中的NOx进行SNCR反应而生产N2。该方法是以分解炉为反应器。

采用氨水作为还原剂时,其主要化学反应方程式为:

不同还原剂有不同的反应温度范围,此温度范围称为温度窗。还原剂氨水的反应最佳温度区为800~1100℃。当反应温度过高时,还原剂氨水会被氧化成NOx,NOx排放量会不降反升;温度过低,还原反应速率下降,脱硝效率下降,还会引起未反应的NH3逃逸。NH3是高挥发性和有毒物质,氨的逃逸会造成新的环境污染。

⑵采用选择性非催化还原(SNCR)烟气脱硝技术,配置SNCR烟气脱硝设施,在分解炉上部合适的温度区间内喷入还原剂,与烟气中NOx发生还原反应,进一步降低NOx排放。

通过以上两项技术的联合使用,确保在低成本的状态下,实现系统NOx减排目标。

表5-1选择降低氮氧化物排放措施表

主要措施

初始浓度(mg/Nm3)