稀土元素在钢中的作用及对钢性能的影响

稀土金属的特性及其在钢铁中的作用

稀土金属的特性及其在钢铁中的作用殷都学刊f,稀三,午问.衔破lI(自然斟学版)1993年第3期].I 6一稀土金属的特性及其在钢铁中的作用田沂ji『稀土金属(Re)的研究日益深入,稀土工业在迅速发展.我们应当对稀土的性质和在钢铁中的作用有较多的认识.1稀土金属的特性稀土金属指钪,钇和1;个镧系元素.它们的原子结构有两个明显的特征:一是稀土原子的价电子基本构型同为(n,1)dns.,有三个价电子.二是由于镧系收缩形成的稀土原子相互间的原子半径,离子半径相差不大.这两个因素决定了稀土金属之间性质十分相似,化学活性很强.稀土金属单质多显银白色或灰色,有金属光泽,辩和钕显淡黄色.钪的比重为3.】,钇的比重为4.3.其余介于6—9之间.镧和铈柔软可塑与锡相似.钕和钐的硬度和铁相似,稀土金属的熔点大致随着原子尺寸的减小而顿序增高.按La到cd到Lu的顺序由9000到1700?逐渐增加.稀土的化学活性很大,与许多元素反应,尤其与氧,硫反应最为强烈稀土金属在化合物中多为三价,有些元素表现出三价或四价稀土元素以氧化物的形式存在于自然界,因彼此性质相似成为分离稀土的难题.从化合物中分离稀土的方法一般有分步结晶法,分级沉淀法,氧化还原法及离子交换法.有时根据性质和用途把稀土金属分为两个系列;一个是从La到Eu,一个是从Gd到Lu.短系列开始的元素表现出较高化合价,短系列未端表现出低出化合价.这正符合4f亚层上电子排布1—7成半充满状态,另一为8一】4到全充满状态.半充满或全充满的状态表现出较稳定的低价性质.还依比重数值称作轻稀土金属和重稀土金属.这均显示结构决定着性质的原则.2稀土在钢铁中的作用稀土在钢铁中应用很广,在稀土处理钢的品种方面已纳入标准,通过鉴正的品种达40多个,我国经常生产的已有2O多种.稀士处理的铸铁有球铁,蠕铁及灰铁三大类.我国还发展了一些中国特色的用作球化剂,蠕化剂及孕育剂的稀土添加剂.稀土的应用是其特殊结构及性质的体现,较多的核电荷,较小的半径,较少的价电子决定稀土的活性比一般金属强,和Ca相似.其强烈的还原性在钢冶炼中作为脱氧剂,脱硫剂许多实验还证明,钢中加稀土后.氧含量明显降低.其脱硫性:有人算出铈脱硫平衡常数1600?下为10I3--10稀土与氢的强烈作用能提高氢在钢中的溶解度,经过充分去氢的稀土加入钢后,产生”固氢”作用,可以抑制钢中氢引起的脆性和”白点”.稀土在较低的温度下与氨的亲合力比液态钢中大得多,可以改善与氨有关的性质,如使钢的奥氏体晶粒长大倾向减弱,降低高氮钢的脆性转变温度使珠完体中的渗碳体变薄,变短,且发生弯曲,甚至发生断裂,成为不连续的短棒状渗碳体.稀土金属的强烈活性可以消除钢中的有害杂质,一定量的稀土和钢中磷,砷,锑,铅等低溶点杂质交互作用,一方面形成溶点较高的化台物,另一方面抑制这些杂质在晶界上的偏析.在低碳钢中当暑?6.7时,即出现稀土脱砷产物.在低氧硫纯铁中加入少量稀土足以与锑反应并使富集在晶界的锑转移到晶内,减少锑在—Fe晶界上的偏聚稀土在钢中能改变原来杂物的形状和分布.如在一定的氧,硫含量下加入适量的稀土,可得到分散的球状夹杂物,超过适宜量则出现聚集的稀土夹杂物.总体上讲钢中加入稀土使夹杂物含量减少.虽然稀土原子半径较铁为大,但从内耗测定和稀土对钢某些性能的影响来看,稀土在钢中是可能互溶的.稀土在钢中的固溶作用与微台金化作用引起晶界结构,化学成份和能量的变化,甚至影响其它元素的扩散及新相的成核与长大.铜中稀土含量因不同钢种,不同的冶炼方法和不同的加稀土方法有很大差异.钢中氧,硫含量低会使稀土含量增大.钢中铝含量增加,稀土含量也增大.随着加入稀土总量的增加,稀土的固溶量也增大.稀土在钢中的分布是不均匀的,多偏聚于晶界,因为晶界上有一些原子较疏松的区域.这些偏聚和与其它元素的交互作用对钢的组织和性能产生明显的影响.稀土对钢的宏观组织,微观组织,晶粒度的影响有过许多研究和报道,例如,稀土使不锈钢钢锭的宏观组织致密,表面质量改善,使15CrMov钢枝状晶显着减少,晶轴变短.稀土在碳素钢中有细化晶粒的效果.对钢的组织和性能的影响作用主要有:能降低钢的液相线和固相线,使液钢的流动性增大.改变铸态组织,使钢的晶粒细化,夹杂物的分布和状态得到改善,提高铸件致密性,增强塑性.在不锈钢,高速钢等高台金钢中稀土可以明显改善钢的热塑性,扩大可塑温度范围.这是因为稀土减少了晶界上硫的偏析,及其与晶界上低熔点有害杂质的作用.同样的道理,稀土也能减弱高碳工具钢淬火开裂倾向.通过稀土强化晶界可改善耐热钢及高温台金的热强性.提高钢轨,轴承钢及某些铸铁的耐磨性.提高疲劳性能,改善焊接性能等稀土的抗腐蚀作用有许多报道.钢中含铈量大于0.015时在盐酸和硫酸中的腐蚀行为有了显着改善.含铈0.056的钢改善了抗点腐蚀能力和在4o氯化钙溶液中的抗应力腐蚀性能.对低硫钢的抗H.S腐蚀作用稀土表现尤为突出;含硫0.005的16Mn钢对H.s介质的腐蚀破裂和诱发裂纹仍很敏感,加入适量稀土后明显提高了抗Hs腐蚀破坏能力.在低硫钢中加入稀土,钢的韧性及疲劳性能仍有改善.在低硫16Mn钢的研究中发现,稀土比钙在控制夹杂物形态和彻底消除MnS夹杂物方面更为有效.(下转51页)一:工I口f图8I薯一三Ogl\一,图9(上接第7页)稀土抗腐蚀性能的原因可能是稀土的加入降低了钢中非金属夹杂物的含量,减少了腐蚀的基础条件.再者稀土的电极电位较高,在腐蚀过程中伴随放氢反应时在钢的阳极出现强烈极化而降低了腐蚀速度.稀土的抗高温氧化作用也可用此原因解释.对于不锈钢中稀土的抗腐蚀作用,也有的解释为稀土通过捕获合金中的硫,防止了稀土,Ni 的硫化,改善了Ni,合金的热腐蚀抗力稀土在钢铁中的作用还处于研究实验阶段,有待在工业生产中大面积推广.不同的实验条件可能得出不同的结论,作出不同的解释.总之,稀土金属原子结构的特殊性决定它们具有与一般金属不同的性质.钢铁中运用不同的方法和形式加入稀土或稀土化台物能够对钢铁的组织结构性能等产生不同程度的影响;微台金化作用,减少杂质的作用,”固氢作用,硬化作用以及在组织性能方面改善铸态组织,抑制品粒长大,改善热塑性,抑制脆性,提高强性耐磨性和抗氧化抗腐蚀性作用等.进一步认识和研究稀土金属的结构,性质及反应机理,认识规律,探孵原因,必能开拓出更广阔的应用前景.。

合金钢中各元素对其性能的影响

合金钢中各元素对其性能的影响1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入 1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

硅量增加,会降低钢的焊接性能。

3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。

在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。

含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。

因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):硫在通常情况下也是有害元素。

使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。

硫对焊接性能也不利,降低耐腐蚀性。

所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。

在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。

6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。

钢材中各元素对性能性的影响

钢材中各元素对性能性的影响1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入 1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

硅量增加,会降低钢的焊接性能。

3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%,在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。

含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。

因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):硫在通常情况下也是有害元素。

使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。

硫对焊接性能也不利,降低耐腐蚀性。

所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。

在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。

6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。

稀土在钢中应用

稀土在钢中应用在我老家的小镇上,有个小钢厂。

厂里有两位老师傅,张师傅和李师傅,他们可是厂里的顶梁柱,对钢铁那是爱得深沉,就像农民对土地的热爱一样。

我常常跑去钢厂看他们工作,那场面可真是热火朝天。

张师傅总是戴着那顶有些破旧的安全帽,脸上黑乎乎的,只露出一双炯炯有神的眼睛。

他干活的时候特别专注,手里拿着工具,就像艺术家拿着画笔一样精心雕琢着钢铁。

李师傅呢,稍微胖一点,话比较多,总是一边干活一边给旁边的小徒弟们传授经验。

有一天,我又跑去钢厂,看到张师傅和李师傅在争论着什么。

走近一听,原来是在讨论钢的性能提升的问题。

张师傅皱着眉头说:“咱们这钢啊,强度和韧性总是差那么一点儿火候,要是能找到个神奇的东西加进去就好了,就像做菜的时候加点特殊的调料。

”李师傅拍了一下大腿,大声说:“你还别说,我听说有一种东西叫稀土,就像是钢铁界的魔法粉末一样,加到钢里能让钢变得更厉害呢。

”“稀土?那是什么玩意儿?听起来就很稀奇。

”小徒弟好奇地问。

李师傅笑了笑,解释道:“稀土啊,它可不是土,就像它名字是个‘假小子’。

它是一大类元素的统称。

这些稀土元素加到钢里,就像是给一群士兵配上了超级装备。

”其实啊,稀土在钢中的应用就像是一场神奇的变身秀。

稀土元素进入钢中后,就像一个个小小的卫士。

它们会和钢中的杂质作斗争,那些杂质就像调皮捣蛋的小怪兽,影响着钢的性能。

稀土元素把这些杂质收服,让钢变得更加纯净。

这就好比是在一个队伍里,把那些捣乱的家伙清理出去,队伍自然就更加整齐有序,战斗力更强了。

而且,稀土还能改变钢的微观结构。

钢的微观结构就像一座大厦的内部框架,如果框架搭建得不好,大厦就不稳固。

稀土元素就像是一个个聪明的建筑师,它们巧妙地调整着这个框架,让钢的晶体结构更加合理。

这时候的钢啊,强度就像大力士一样得到了提升,韧性也像橡皮筋一样变得更好。

你想啊,如果我们的汽车用了添加稀土的钢来制造车身,那在发生碰撞的时候,车身就不会像纸糊的一样轻易变形,而是像坚固的堡垒一样保护着车内的人。

稀土在钢中的作用

稀土在钢中的应用1 概况稀土,系指元素周期表中第ⅢB族镧系元素以及与镧系元素在化学性质上相近的钪和钇,共计17种元素。

是芬兰学者加多林(Johan Gado1in)在1794年发现的。

当时在瑞典的矿石中发现了矿物组成类似“土”状物而存在的钇土,且又认为稀少,便定名为“稀有的土”(Baxe Earth)。

此后,又陆续发现了与此同类的多种元素,总称为稀土。

但后来研究发现,稀土在地壳中的丰度要比人们想象的多得多。

如铈比锡多得多,钇也比铅多,即使丰度最少的稀土元素也比铂族元素多,说明稀土并不稀少。

也不是“土”,全部是金属元素。

我国稀土资源丰富,为世界上其它任何一个国家所不及。

现己探明的工业储量为3600万吨,约占全世界总量的80%,且品种繁多,分布集中。

其中包头市白云鄂博矿山的储量就占了全国储量的95%以上。

所以才有了“世界稀土在中国,中国稀土在包头”之说。

现在包钢每年采出的稀土矿石量为230万吨-250万吨,这一部分矿石中多数稀土品位都比较高,能达到7.25%以上。

经过几十年的研究开发,生产技术不断完善,生产规模不断扩大。

现已形成了年产稀土精矿6万吨,稀土合金1.5万吨、湿法稀土产品折合氧化物5800吨的83个品种、195种规格的世界最大的稀土矿产品生产基地。

包钢虽然有很丰富的稀土资源,但在稀土处理钢的品种及处理效果等方面,与武钢、济钢、本钢等相比还有很大差距。

如何把稀土的资源优势变成经济优势,还需进一步研究和开发。

2 稀土在钢中应用的现状近几年来国内外的钢铁生产实践表明,钢经过稀土处理,可对钢的性能产生一系列的作用。

现在我国用稀土处理钢有80多个品种,年产量达60万吨,预计2002年全国稀土钢产量达300万吨。

包钢是稀土之乡,稀土处理钢也开发了一些,但只占包钢钢产量的0.5%。

因此大力开发应用稀土资源,进行稀土钢的开发及应用研究,应提到日程上来。

包钢研究稀土在钢中的应用始于60年代。

当时稀土当作灵丹妙药,认为无论放到哪种钢里都有作用,甚至提出过“以稀土代替镍、铬”的口号,到70年代中期,对稀土在钢中的应用出现了两种截然不同的见解,一种意见认为稀土在有些钢中作用很明显,应该继续进行试验研究;另一种意见则认为,稀土对含硫较高的钢有一些作用,但是随着生铁含硫量的降低,稀土这一作用将逐渐消失,因此稀土处理钢是没有前途的。

稀土对钢中夹杂物的影响

稀土对钢中夹杂物的影响钢在冶炼、浇注中不可避免的会形成夹杂,钢中的夹杂物对材料性能的影响主要取决于夹杂物的形状、尺寸、类型、分布、数量以及与钢基体的结合方式等。

夹杂物在钢中是以不同于基体金属的的额外相存在的,它能将完整的组织分割开,使钢中组织变得不均匀,影响材料最终的使用性能。

一方面它同基体的弹性模量不同,当外加应力作用时夹杂物相当于基体缺陷,在其周围容易形成应力集中;另一方面,夹杂物的热膨胀系数与基体材料有不同,因而两者在冷却时收缩程度会有差异,容易在钢中形成较多的缩孔,降低材料抗疲劳性能。

数量较多且分布混乱的夹杂物明显降低钢最终的使用性能,如韧性、塑性、焊接性和耐腐蚀性等,特别是沿晶界析出的夹杂和团簇状的Al₂O₃大夹杂对钢中组织和性能的破坏性更大。

材料中夹杂物的形成机理主要是夹杂物先以异质点为核心独立形核、长大,同时在长大过程中,由于各个质点、元素表面活性不同,会发生相互吸引、靠拢,最终合并长成大尺寸的夹杂物。

图 3.1 中所选照片为众多扫描照片之一,观察照片看到,A 试样中夹杂物形态主要以椭圆形和纺锤形存在,能谱仪的元素分析表明该夹杂物主要由S、O、Mn、Al 等元素组成,进一步推断试验钢基体中夹杂物的M nS、Al₂O₃夹杂,此外可能还有含有 Ti 元素的夹杂物出现,推断可能以T iS、TiO 的混合夹杂物。

总之,照片中观察到的夹杂物并不是由单一的化合物组成,而是由MnS、Al₂O ₃、TiS、TiO 组成的复合夹杂物。

研究显示,当钢中Mn含量较高时,硫化物夹杂主要是以Mn S(或MnS 和FeS)的形式存在。

并按其特征可以分为以下三种:第一种是在含氧量较高的情况下形成,这种MnS夹杂在铸态中以球状分布,且加工塑性较低;第二种 MnS 夹杂沿晶界分布,在加工时容易沿着加工方向拉长;第三种MnS夹杂主要形成在加有过量铝(脱氧剂)的钢中,此时 MnS 会呈现复杂形状分布,这种夹杂加工时塑性较好。

稀土在钢中的应用

稀土在钢中的应用朱兆顺张建武钢集团鄂钢公司技术部,湖北省鄂州市 436002摘要:本文简要的分析了稀土在钢铁冶金中的应用。

用稀土这个高技术材料来强化和提升钢铁传统产业,在低合金钢、合金钢中加入微量稀土,提高钢质增强国际竞争力,把稀土的资源优势转化为钢材的品种优势和经济优势,具有十分重大的意义。

关键字:稀土,微合金化,弥散硬化,稀土铌重轨1.稀土的分类根据稀土元素原子电子层结构和物理化学性质,以及它们在矿物中共生情况和不同的离子半径可产生不同性质的特征,十七种稀土元素通常分为二组。

轻稀土(又称铈组)包括:镧(La)、铈(Ce)、镨(Pr)、钕(Nd)、钷(Pm)、钐(Sm)、铕(Eu)、钆(Gd)。

重稀土(又称钇组)包括:铽(Tb)、镝(Dy)、钬(Ho)、铒(Er)、铥(Tm)、镱(Yb)、镥(Lu)、钪(Sc)、钇(Y)。

2.稀土金属的某些物理特性表1元素原子量离子半径(埃)密度(克/厘3)熔度(℃)沸点(℃)氧化物熔点(℃)比电阻欧姆厘米106R3+离子磁矩(波尔磁子)La 138.92 1.22 6.19 9205 4230 2315 56.8 0.00 Ce 140.13 1.18 6.768 8045 2930 1950 75.3 2.56Pr 140.92 1.16 6.769 9355 3020 2500 68.0 3.62 Nd 144.27 1.15 7.007 10245 3180 2270 64.3 3.68 Pm 147.00 1.14 ----- 2.83 Sm 150.35 1.13 7.504 10525 1630 2350 88.0 1.55~1.65 Eu 152.00 1.13 5.166 82610 1490 2050 81.3 3.40~3.50 Gd 157.26 1.11 7.868 135020 2730 2350 140.5 7.94Tb 158.93 1.09 8.253 1336 2530 2387 -9.7Dy 162.51 1.07 8.565 148520 2330 2340 56.0 10.6 Ho 164.94 1.05 8.799 1490 2330 2360 87.0 10.6Er 167.27 1.04 9.058 1500~1550 2630 2355 107.0 9.6Tm 168.94 1.04 9.318 1500~1600 2130 2400 79.0 7.6Yb 173.04 1.00 6.959 8245 1530 2346 27.0 4.5Lu 174.99 0.99 9.849 1650~1750 1930 2400 79.0 0.00Sc 44.97 0.83 2.995 1550~1600 2750 ---Y 88.92 1.06 4.472 1552 3030 2680 --3.稀土的用途由于稀土元素的特殊性质,决定了稀土的用途。

稀土在冶金行业中的应用

稀土在冶金行业中的应用您好欢迎来到阿里巴巴稀土在冶金行业中的应用2011/08/1011:371.1稀土在冶金工业中的应用稀土在冶金领域应用已有30多年的历史目前已形成了较为成熟的技术与工艺稀土在钢铁、有色金属中的应用是一个量大面广的领域有广阔的前景对国民经济建设具有重要意义。

一、稀土在钢中的应用稀土在钢中的应用有近30年的历史经过对稀土金属在钢中作用规律和机理的研究搞清楚了稀土在钢中的作用通过添加工艺方法的实验研究掌握了稀土加入的工艺条件、添加稀土金属的品种和加入量。

至八十年代末期稀土在钢中的应用已没有技术方面的障碍。

我国稀土钢产量从1985年的11万吨增长到1997年的近60万吨品种80多个。

仅武钢一家quot八五quot期间就生产了160万吨稀土钢创造经济效益3.2亿元会效益18.3亿元节约外汇5000万美元。

稀土加入钢中可起到脱氧、脱硫、改变夹杂物形态等净化和变质作用在某些钢中还能有微合金化的作用稀土能够提高钢的抗氧化能力高强度和塑性、疲劳寿命、耐腐蚀性及抗裂性等。

1.稀土加入钢中的主要作用净化作用:钢中加入稀土可以置换钢中可能生成的硫化锰、氧化铝和硅铝酸盐夹杂物中的氧与硫形成稀土化合物。

这些化合物中有部分从钢液中上浮进入渣中从而使钢液中的夹杂物减少钢液得到净化这就是稀土对钢的净化作用。

细化组织:由于稀土在钢中同夹杂物反应生成的稀土化合物熔点较高在钢液凝固前析出这些细小的质点可作为非均质形核中心降低结晶过程的过冷度因此不但可以减少偏析还可细化钢的凝固组织。

对夹杂物的形态控制:钢中加入稀土后硫化锰将被在高塑性变形能力较小的稀土氧化物或硫化物取代这些化合物在轧制过程中不随钢一起变形仍保持为球状它们对钢的机械性能影响较小所以钢中加入稀土可以提高钢的韧性改善钢的抗疲劳性能。

在耐大气腐蚀钢中加入稀土使钢的内锈层致密而且与基体的结合力变强不易脱离可以阻止大气中O2和H2O的扩散从而降低了腐蚀速度加稀土的钢的耐腐蚀性比不加稀土的钢提高0.32.4倍。

稀土在钢中的应用及需注意的一些问题(1)

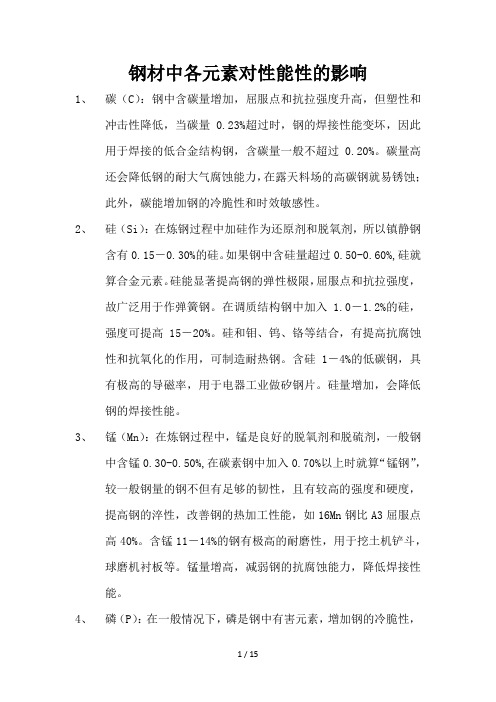

化合物

氧化物 Ce O Ce2 O3 La 2 O3

N d2 O3 P r2 O3 A l2 O3 Ca O 硫化物

CeS Ce2 S3 LaS La2 S3 NdS N d2 S3 P r2 S3 MnS 硫氧化物 Ce2 O2 S La2 O2 S N d2O 2 S P r2O 2 S 氮化物

虽 然早 在 200年 前 就发 现 了 RE 元 素 , 直到 1920年德国 人才首先在生 铁中加入 RE。 1922年 Gillet H W 开始在钢中试验 ,发现 RE元素能改变 夹杂物形态 [2 ]。 50年代初美国等开始大规模在钢中 应用 RE。 Ca rpenter公司在不锈钢中加混合 RE金 属 ,显著地改善了钢的热加工性能 ,钢的成材率提高 5% 。稀土在铸钢中的应用是因为它解决了装甲铸钢

earth compounds

第 4期 李春龙: 稀土在钢中的应用及需注意的一些问题

3

表 2 钢 中稀土化合物和其它一般化合物的物性 Table 2 Physical properties of rare earth compounds

and other common compounds in steel

RE in rail steel

钢种

钢中 [ S] /%

脱硫率 /%

钢中 [O ] /× 10- 6

脱氧率 /%

U 74

0. 019

-

பைடு நூலகம்

24

-

U 74RE 0. 0167

12. 11

13

45. 83

BN b

0. 018

-

13

-

BN bR E 0. 0163

13. 89

钢材中各元素对性能性的影响

钢材中各元素对性能性的影响1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入 1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

硅量增加,会降低钢的焊接性能。

3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%,在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。

含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。

因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):硫在通常情况下也是有害元素。

使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。

硫对焊接性能也不利,降低耐腐蚀性。

所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。

在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。

6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。

稀土元素在钢中的作用

稀土元素在钢中的作用

稀土元素在钢中的作用主要体现在以下几个方面:

1.提高钢的力学性能:稀土元素能够进一步提高钢的强度、韧性、塑性和断裂韧性,使得钢材具有更好的机械性能。

2.改善钢的耐磨性:稀土元素能够使钢材具有更好的耐磨性,特

别是在高温、高压等恶劣环境下的使用条件下,稀土元素能发挥更为

显著的作用。

3.优化钢的组织结构:稀土元素能够优化钢材的组织结构,增加

非金属夹杂物的形核和阻遏,减少钢中晶界的裂纹和缺陷,提高钢的

整体性能。

4.促进钢的加工性能:稀土元素能够使钢材加工时的塑性能够得

到明显提高,从而可以更好地进行冷、热加工等工艺过程。

因此,稀土元素在钢中的作用是非常重要的,它们能够提高钢材

的力学性能、耐磨性、组织结构和加工性能,为钢材的应用提供了坚

实的基础。

稀土元素在钢中的作用

稀土元素在钢中的作用一,概述一般所说的稀土元素,是指元素周期表中原子序数为57-71的镧系元素。

由于这些元素大都在矿石中共生的,而且化学性质也很相似,所以归为一类,在钢号中均用“R”表示。

稀土元素的外层电子结构相同,所以它们的化学性能极为相似,不易用一般的化学方法分离。

但其内层的电子结构不同,以致在物理性能方面引起一定的差异,而有其各自的特性。

稀土元素是很好的钢中脱硫去气剂;可用于清除其它如砷、锑、铋等有害杂质;可以改变钢中夹杂物的形状和分布情况,从而改善钢的质量。

稀土元素加入高合金的不锈耐热钢和电热合金中,可以改善钢和合金的铸态组织,从而改善其热加工性能并提高其使用寿命。

二,稀土元素对钢的组织及热处理的影响1.对组织的影响稀土元素在钢中的作用主要有两个方面,一是净化作用;一是合金化作用。

从后一作用出发,要想稳定稀土在钢中的效果,必须稳定稀土的钢中的实际含量。

研究表明,稀土在钢中有的呈夹杂物形态存在,有的分布在碳化物和固溶体中。

显然,这些不同的存在形态将对钢的性能产生不同的影响。

根据理论与实际分析,其中起有效合金化作用的为存在于碳化物及固溶体中的稀土。

如果保证在此两相中的稀土含量使之稳定和得到控制,就可以保证稀土的合金化效果。

根据试验结果,控制钢中稀土的合金化的有效部分的主要因素有以下几个方面:(1)脱氧制度的影响:采用强扩撒脱氧剂的试验用钢,固溶体中有稀土存在,而夹杂物中的稀土则比采用弱扩散脱氧剂时为低。

(2)钢中稀土总量的影响:当钢中稀土总量较高时,固溶体中大都有稀土存在,而稀土总量较低时,发现固溶体中稀土含量极为微少。

(3)钢液温度的影响:随着稀土加入温度的升高,夹杂物中的稀土(占三相稀土总量的)百分比随之增加,而碳化物中的稀土百分比则随之降低;反之,在温度较低的情况下,碳化物中的稀土百分比则明显地增加。

稀土对钢晶粒度的影响,由于钢的化学成分和工艺的不同以及加入稀土的种类等不同而有较大的差别。

元素对钢的性能的影响及裂纹的形成和影响

化学元素对钢的性能的影响1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

硅量增加,会降低钢的焊接性能。

3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。

在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。

含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。

因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):硫在通常情况下也是有害元素。

使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。

硫对焊接性能也不利,降低耐腐蚀性。

所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。

在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。

6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。

铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢,耐热钢的重要合金元素。

稀土元素微合金化耐热不锈钢的开发与应用

稀土元素微合金化耐热不锈钢的开发与应用摘要:稀土元素可以在耐热不锈钢中形成微合金化作用,提高其耐蚀性、耐热性和强度。

本文介绍了稀土元素微合金化耐热不锈钢的开发和应用,分别从稀土元素的微合金化作用、耐热不锈钢的性能优化、稀土元素微合金化耐热不锈钢的制备工艺和应用领域等方面进行了探讨。

关键词:稀土元素;微合金化;耐热不锈钢;制备工艺;应用领域正文:1. 稀土元素的微合金化作用稀土元素在不锈钢中具有良好的微合金化作用,可以在实现组织细化的同时,提高钢的内在结构强度,提高其抗高温氧化能力。

除此之外,稀土元素还可以促进晶界增强和析出物形成,从而提高钢的力学性能和腐蚀性能。

2. 耐热不锈钢的性能优化不锈钢在高温和强酸强碱等恶劣环境下,容易失去其防腐能力和力学性能。

因此,需要对其进行性能优化,以提高其实用价值。

采用稀土元素微合金化的方法,可以在不锈钢中引入强化相,提高其所需的高温强度、综合机械性能和腐蚀性能,满足特殊的工业需求。

3. 稀土元素微合金化耐热不锈钢的制备工艺稀土元素微合金化耐热不锈钢的制备过程中,需要控制熔炼、锻造和热处理等环节中的各种参数和条件,以确保钢材中稀土元素的均匀分布和化学组成的稳定性。

具体来说,首先需要钢铁冶炼工艺,然后进行束流点击加热技术,最后通过热处理等方式实现稀土元素微合金化。

4. 稀土元素微合金化耐热不锈钢的应用领域稀土元素微合金化耐热不锈钢可以广泛应用于动力核电站中的核反应堆、化工设备中的高温腐蚀环境、航空航天设备中的高温传动部件等特殊领域。

此外,由于其优异的性能,还可以应用于制造化工设备、食品加工设备、医疗器械和制药设备等领域。

综上所述,稀土元素微合金化耐热不锈钢在提高钢材性能和应对特殊环境方面具有独特的应用优势,为相关领域提供了一种有效的材料解决方案,受到广泛关注和应用。

5. 稀土元素微合金化耐热不锈钢的发展前景随着现代工业的不断发展和技术的不断革新,稀土元素微合金化耐热不锈钢的应用前景非常广阔。

微合金化纯净钢中稀土元素的作用

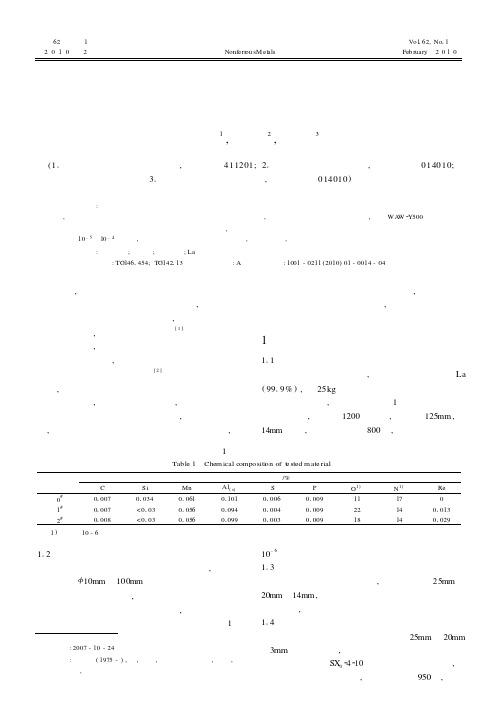

第62卷 第1期2010年2月 有 色 金 属Nonferr ou sM et als Vo l 162,No 11 Feb ruary .2010微合金化纯净钢中稀土元素的作用储爱民1,蒋学智2,高春贵3(11湖南科技大学机电工程学院,湖南湘潭411201;21北方重工集团特殊钢厂,内蒙古包头014010;31包头钢铁集团公司炼铁厂,内蒙古包头014010) 摘 要:研究稀土微合金化纯净钢中稀土的作用。

采用离子光谱分析和无水电解液低温电解法测定试验钢中的固溶稀土含量,利用扫描电镜和能谱仪分别观察和测定钢中夹杂物的形貌和成分,用金相显微镜观察钢的淬火组织,并用WA W 2Y500电液伺服材料试验机测试热处理后试样的拉伸性能。

结果表明,稀土在纯净钢中仍有净化钢液、变质夹杂的作用。

纯净钢中稀土的固溶度可达10-5~10-4数量级,固溶的稀土影响了纯净钢淬火组织,细化了晶粒,提高了纯净钢的拉伸性能。

关键词:金属材料;纯净钢;微合金化;La中图分类号:TG1461454;TG142113 文献标识码:A 文章编号:1001-0211(2010)01-0014-04 目前,石油、化工、汽车、造船等行业对材料提出了更为苛刻的强韧性及焊接性能等要求,加之冶炼、加工、热处理等工艺的进一步发展,生产高纯净微合金钢已有可能,也将成为必然趋势[1]。

随着冶金技术水平的提高,钢中氧、硫及其他杂质元素的含量可以达到很低的水平,因此稀土合金化应成为当前稀土应用研究的重要方向之一[2]。

我国的稀土资源丰富,发展稀土微合金化钢对弥补我国钢铁企业技术与装备差距,参与国际市场竞争,具有重要意义。

稀土在钢中的作用机理的深入研究,已相继取得进展,尤其对稀土微合金化作用机理的进一步研究,必会极大的拓宽稀土在钢中应用的范围,扩大稀土应用。

通过在纯净钢中加入稀土,分析研究稀土在纯净钢中的作用。

1 实验方法111 材料制备以工业纯铁为原料,稀土添加剂为纯La (9919%),在25kg 真空感应炉中冶炼稀土含量不同的三炉纯净钢,化学成分见表1。

钢的化学成分及对性能的影响

N

氮能提高钢的强度,低温韧性和焊接性,增加时效敏感性。

稀土

REห้องสมุดไป่ตู้

稀土元素是指元素周期表中原子序数为57-71的15个镧系元素。这些元素都是金属,但他们的氧化物很象“土”,所以习惯上称稀土。钢中加入稀土,可以改变钢中夹杂物的组成、形态、分布和性质,从而改善了钢的各种性能,如韧性、焊接性,冷加工性能。在犁铧钢中加入稀土,可提高耐磨性。

在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有-%的硅。如果钢中含硅量超过硅就算合金元素。硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。在调质结构钢中加入-%的硅,强度可提高15-20%。硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。硅量增加,会降低钢的焊接性能。

铬

Cr

在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢,耐热钢的重要合金元素。

镍

Ni

镍能提高钢的强度,而又保持良好的塑性和韧性。镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力。但由于镍是较稀缺的资源,故应尽量采用其他合金元素代用镍铬钢。

钒

V

钒是钢的优良脱氧剂。钢中加%的钒可细化组织晶粒,提高强度和韧性。钒与碳形成的碳化物,在高温高压下可提高抗氢腐蚀能力。

铌

Nb

铌能细化晶粒和降低钢的过热敏感性及回火脆性,提高强度,但塑性和韧性有所下降。在普通低合金钢中加铌,可提高抗大气腐蚀及高温下抗氢、氮、氨腐蚀能力。铌可改善焊接性能。在奥氏体不锈钢中加铌,可防止晶间腐蚀现象。

铝

Al

铝是钢中常用的脱氧剂。钢中加入少量的铝,可细化晶粒,提高冲击韧性,如作深冲薄板的08Al钢。铝还具有抗氧化性和抗腐蚀性能,铝与铬、硅合用,可显著提高钢的高温不起皮性能和耐高温腐蚀的能力。铝的缺点是影响钢的热加工性能、焊接性能和切削加工性能。

盘点对钢性能产生影响的19种化学元素

盘点对钢性能产生影响的19种化学元素钢铁中有着各种各样的化学元素,组成成百上千的不同牌号,那么这些化学元素在钢材中到底发挥了些什么作用呢?今天小编带您走进钢材中化学元素的世界。

1.碳(Carbon)碳元素在钢材中的作用是把双刃剑,随着碳含量的增高,材料屈服点和抗拉强度会逐渐提高,但是可塑形和冲击性却会降低。

因此碳含量需要根据不同的材料用途而量身定做。

当含碳量超过0.23%时,焊接性能会大幅下滑,使得用于焊接场合的低合金结构钢的含碳量不能超过0.20%。

过高的碳含量也会导致钢材的耐大气腐蚀能力下滑,在露天料场的高碳钢就很容易遭到腐蚀。

碳含量高也不净是缺点,高碳含量能提高钢的冷脆性和时效敏感性。

2.硅(Silicon)硅元素作为还原剂和脱氧剂被添加在炼钢过程中,因此镇静钢中会含有0.15-0.30%的硅,当钢中含硅量超过0.50-0.60%,那么硅就算是合金元素。

硅元素能显著提升钢的弹性极限、屈服点和抗拉强度,故广泛用于弹簧钢中,如65Mn和82B这类弹簧钢就含有0.15-0.37%的硅。

在调质结构钢中加入1.0-1.2%的硅,可以提升钢材15-20%的强度;硅与钼、钨、铬等接合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢;含硅1.0-4.0%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

当然,硅也不是百利而无一害的,会降低钢的焊接性能。

3.锰(Manganese)在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。

在碳素钢中加入0.70%以上时就算“锰钢”,较一般的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。

含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

含锰量高也是有缺点的。

含锰量较高时,钢材有较明显的回火脆性现象;锰元素有促进晶粒增长的作用,在热处理过程中需要注意;当锰的质量分数超过1%时,会降低钢材焊接性能。

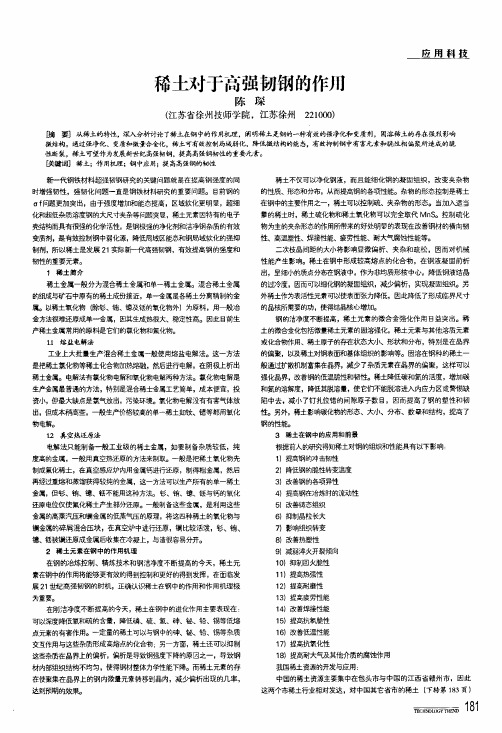

稀土对于高强韧钢的作用

稀土对于高强韧钢的作用陈琛(江苏省徐州技师学院,江苏徐州221000)驹要]从稀土的特性,深入分析讨论了稀土在钢中的作用机理,阐明稀土是钢的一种有效的强净化和变质剂,囤溶稀土的存在强烈影响微结构。

通过强净化、变质和微量合金化,稀土可有效控制局域弱化。

降低微结构的能态,有效抑制钢中有害元素和胞巨相偏聚所造成的脆性断裂,稀土可望作为发展新世纪高强韧钢,提高高强饵韧|}生的重要元素。

哄键词]稀土;作用机理;钢中应用;提高高强钢的韧性新一代钢铁材料超强韧钢研究的关键问题就是在提高钢强度的同时增强韧性,强韧化问题一直是钢铁材料研究的重要问题。

目前钢的a f问题更加突出,由于强度增加和能态提高,区域软化更明显,超细化和超低杂质溶度钢的大尺寸夹杂等问题突显,稀土元素因特有的电子壳结构而具有很强的化学活性,是钢极强的净化剂和洁净钢杂质的有效变质剂,是有效控制钢中弱化源,刚氏局域区能态和钢局域软化的强抑制剂,所以稀土是发展21实际新一代高强韧钢,有效提高钢的强度和韧性的重要元素。

1稀±简介稀土金属一般分为混合稀土金属和单一稀土金属。

混合稀土金属的组成与矿石中原有的稀土成份接近,单—金属是各稀土分离精制的金属。

以稀土氧化物(除钐、铕、镱及铥的氧化物外)为原料,用一般j台金方法很难还原成单—金属,因其生成热很大、稳定性高。

因此目前生产稀土金属常用的原料是它们的氯化物和氟化物。

1.1熔盐电解法工业上大批量生产混合稀土金属一般使用熔盐电解法。

这一方法是把稀土氯化物等稀土化合物加热熔融,然后进行电解,在阴极上析出稀土金属。

电解法有氯化物电解和氧化物电解两种方法。

氯化物电解是生产金属最普通的方法,特别是混合稀士金属工艺简单,成本便宜,投资小,但最大缺点是氯气放出,污染环境。

氧化物电解没有有害气体放出,但成本稍高些,—般生产价格较高的单一稀土如钕、镨等都用氧化物电解。

12真空热还原法电解法只能制备—般工业级的稀土金属,如要制备杂质较低,纯度高的金属,一般用真空热还原的方法来制取。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

稀土元素在钢中的作用及对钢性能的影响

作者:魏可媛

来源:《中国集体经济》2011年第08期

摘要:文章阐述了稀土在钢中的作用机理主要有净化作用、变质作用和合金化作用,总结了稀土对钢性能及组织的影响和稀土的加入方法,充分发挥稀土作用,提高钢材质量,把我国的稀土资源优势转化为经济优势。

关键词:稀土;作用机理;性能

稀土在传统钢铁领域中的应用,自20世纪60年就已经成为一个活跃的课题,一直以来越来越受到人们的关注,也一直存在争议。

国内外的研究者都做了大量的理论研究、实验研究和应用研究。

我国是世界RE资源大国,RE贮量和产量都远远大于其他国家,如何在钢中更好地利用这部份资源显得尤为迫切。

一、稀土元素在钢中的作用

(一)净化作用

微量稀土在钢中的净化作用主要表现在:可深度降低氧和硫的含量,降低磷、氢、砷、锑、铋、铅、锡等低熔点元素的有害作用,主要是可以抑制这些元素在晶界上偏聚,有净化晶界的作用,或可以与这些杂质形成熔点较高的化合物而析出排除。

后者应在稀土脱氧、脱硫之后,稀土加入量较高的情况下发生。

当稀土加入量较高时,稀土在脱氧、脱硫之后,它将会与钢中的铅、锡、砷、锑、铋等低熔点金属元素交互作用,形成熔点较高的化合物,降低低熔点金属元素的有害作用,还有一部分形成稀土夹杂物从钢液中排除,从而净化钢液。

在低碳钢中,当([RE]+[As])/([O]+[S])≥6.7即出现脱砷产物;加稀土后消除了钢的Pb脆,观察到Ce2Pb球状夹杂物;在低氧硫工业纯铁中加入少量的稀土与锑反应,并使聚集在晶界的锑转移到晶内,减少锑在α-Fe晶界上的偏析。

(二)变质作用

在含有少量锰、并用铝脱氧的镇静钢中,硫化物通常以对钢的性能危害最大的第Ⅱ类形式分布在晶界。

未加入RE前,钢中夹杂物主要是长条状的MnS和少量串状的Al2O3和铝酸盐,加入RE后,形成高熔点的在晶内任意分布的球形夹杂,取代了沿晶分布的第Ⅱ类硫化物和串状Al2O3。

这种变性了的夹杂物的成份和分布取决于RE/S值和钢中的[O]及其他合金元素的含量。

当钢中[S]/[O]值较高时,变质硫化物以RE2S3为主;当[S]/[O]较低时,稀土夹杂物则以REAlO3和RE2O2S为主;当RE/S=3-4时,稀土硫化物能完全取代MnS,此时夹杂物的心部为黑色的RE2O2S;外层为浅灰色的稀土硫化物;少量的Al2O3可以成为稀土硫化物的结晶

核心。

当稀土加入量适宜时,RE元素不仅能减少夹杂数量,还能使之细化。

稀土化合物在热加工时变形,仍保持细小的球形或纺锤形,较均匀地分布在钢中,消除了原先存的沿钢材轧制方向分布的呈条状MnS等夹杂。

由于夹杂的变质,能增加夹杂物与晶界之间及晶界抵抗裂纹形成与扩散的能力,从而提高了钢的横向塑性、冲击韧性、疲劳强度、高温塑性、焊接性能等。

(三)合金化作用

微合金化的强韧化程度决定于微量稀土元素的固溶强化,稀土元素与其他溶质元素或化合物的交互作用,稀土原子的存在状态(原子、夹杂物或化合物)大小、形状和分布,特别是在晶界的偏聚以及稀土对钢表面和基体组织结构的影响等。

有关合金化作用的主要研究结果集中在以下方面。

1、固溶度及固溶强化。

固溶在钢中的稀土元素由于其原子半径比Fe大得多,往往造成晶格畸变能大而处于不稳定状态,常常通过空位扩散机制偏聚在晶界,对固溶体起到强化作用。

2、改善晶界和抑制局部弱化。

固溶在钢中的稀土往往通过扩散机制富集于晶界,减少了杂质元素在晶界的偏聚。

如稀土降低高速钢中晶界磷的偏聚量;Ce降低Sb在α-Fe晶界的偏聚速度,在500℃-600℃范围显著降低Sb在晶界的平衡偏聚浓度;在25MnTiB钢中,加0.4%RE 在一定淬火温度范围内阻碍硼在奥氏体晶界的偏聚。

改善晶界和抑制局部弱化:如低温脆性、疲劳性能、晶界腐蚀、高温强度和回火脆性等。

3、影响杂质元素的溶解度以减少脱溶量。

稀土降低碳、氮活度,增加碳、氮的溶解度,降低其脱溶量,使它们不能脱溶进入内应力区域或晶体缺陷中去,减少了钉扎位错的间隙原子数目,因而提高了钢的塑性和韧性。

另外,稀土影响碳化物的形态、大小、分布、数量和结构,提高了钢的机械等性能。

4、影响相变和改善组织。

稀土影响钢的临界点,淬火钢回火以及马氏体和残余奥氏体分解热力学与动力学等。

相关试验观察到稀土影响钢的相变温度Acl、Ar1、Ac3、Ar3、Ms、Mf 等,改变相变产物的组织结构。

在不同的稀土钢中分别观察到细化渗碳体、细化板条马氏体亚结构或位错马氏体结构,改变铁素体的含量和尺寸、抑制碳化物相的聚集粗化等现象。

二、稀土对钢组织和性能的影响

稀土对钢的组织和性能具有如下的影响:改善钢的疲劳性能;改善易切削钢的切削加工性能;提高不锈钢的耐点蚀能力;改善高合金钢的热加工性;抑制钢的回火脆性、降低韧-脆变温度;提高含磷钢的耐大气腐蚀性;提高高合金钢高温蠕变断裂强度和塑性;改善高合金钢焊缝金属抗晶间裂纹形成能力;影响钢的淬透性;提高铸钢的强度和塑性、韧性;提高铸钢的耐

磨性;提高钢和合金的高温抗氧化性能;提高钢的室温强度和硬度;消除Fe2Cr2Al合金高温使用时的脆化倾向。

三、稀土在钢中的应用前景

在随着我国基础建设步伐加快,不仅使钢材的需求量大大增加,而且还要求钢材的质量有较大提高,除了要求钢材具有高的强度和韧性外,还要求有良好的耐腐蚀性、抗氧化性等,以满足工业需要。

稀土耐候钢、稀土重轨钢、稀土耐热钢、含(Nb、Ti)稀土管线钢、含(V或Mn)稀土结构钢都已工业生产,稀土显著提高提高了钢的耐蚀性、耐磨性、韧塑性、成型性、耐疲劳性等,使合金钢具有更为优越的综合性能。

随着国家对海洋资源的大量开发、海上运输业的发展以及海洋强国的建立,都将为稀土耐候钢的广泛应用奠定坚实的基础。

例如,对09CuTiRE稀土处理钢来说,加入稀土后使其耐腐蚀性能提高60%,这使得稀土耐候钢将广泛应用于集装箱钢板、造船用钢、海上采油平台用钢等诸多领域。

在掌握了稀土在钢中作用机理以及对钢性能影响的基础上,充分发挥稀土元素在钢中的深度净化、有效变质、强效合金化和凝固组织控制作用;深入认识稀土在控制钢的弱化源,降低局域区能态,稀土与金属基体、空位、位错、杂质原子、晶界、相界的交互作用问题。

积极利用我国丰富的稀土资源和微量合金元素(V、Ti、Nb等)的优势互补作用,提高钢材质量,增强国际竞争力,把资源优势转化为经济优势。

参考文献:

1、杜挺.稀土元素在金属材料中的作用和机制[J].金属功能材料,1996(3).

2、林勤,李文超,叶文等.稀土在含砷低碳钢中作用的热力学[J].北京钢铁学院学报,1982(9).

3、龙骥,朱定华,刘志毅等.稀土铈对低氧硫纯铁中锑的作用[J].吉林大学学报,1982(2).

4、Hans Jurgen Grabke,Ralph Mast and Andreas Ruck.Surface and grain boundary.Segregation of antimony and tin-effects on steel properties[J].Electric Furnace Conference Proceedings,1996(265).

5、赵秉军,王继尧,杨树桂等.钢中残存有害元素的影响与控制[J].特殊钢,1994(3).

6、余景生,余宗森,章复中等.稀土处理手册[M].冶金工业出版社,1992.

7、张利民.稀土在成品钢材中的应用前景分析[J].市场评述,2004(249).

(作者单位:临沂大学)。