自动冷镦机离合器制动器结构优化设计

机械设计中的离合器和制动器设计

机械设计中的离合器和制动器设计在机械设计领域中,离合器和制动器是两个非常重要的装置,它们在各种机械装置和系统中发挥着不可或缺的作用。

本文将重点介绍离合器和制动器的设计原理和方法。

一、离合器的设计1. 离合器的基本原理离合器是一种用于控制传动装置的装置,它可以使两个旋转轴之间实现连接或断开。

主要由离合器盘、压盘、离合器片、弹簧等组成。

当离合器踏板踩下时,通过压盘及离合器片的压力,将发动机的动力传递给传动系统,实现驱动;当离合器踏板松开时,离合器片通过弹簧的作用,断开与发动机的连接。

2. 离合器的设计要点(1)选择合适的离合器类型:根据机械装置的特点和传动方式,选择离合器的类型,例如摩擦离合器、湿式离合器或干式离合器。

(2)确定离合器参数:根据机械装置的工作条件和传动功率要求,确定离合器的参数,如额定扭矩、额定转速等。

(3)考虑离合器盘的材料和结构:离合器盘是离合器的核心部件,选择合适的材料和设计结构,以满足传动装置的工作要求。

(4)合理安排离合器盘的数量和面积:根据传动装置的承载能力和传动效率,合理安排离合器盘的数量和面积,以提高传动装置的工作效率和寿命。

二、制动器的设计1. 制动器的基本原理制动器是一种用于控制机械装置的速度和停止的装置,通过摩擦力来实现制动效果。

主要由制动片、制动鼓、制动弹簧等组成。

当制动器踏板踩下时,制动片通过压力与制动鼓接触,并通过摩擦力产生制动力矩,减速或停止机械装置的运动。

2. 制动器的设计要点(1)选择合适的制动器类型:根据机械装置的特点和制动要求,选择制动器的类型,例如摩擦制动器、液压制动器或电磁制动器。

(2)确定制动器参数:根据机械装置的工作条件和制动要求,确定制动器的参数,如额定制动力矩、额定制动时间等。

(3)考虑制动片的材料和结构:制动片是制动器的核心部件,选择合适的材料和设计结构,以提高制动效果和耐磨性。

(4)合理安排制动片的数量和面积:根据制动要求和传动装置的负载情况,合理安排制动片的数量和面积,以保证制动效果稳定和可靠。

铆钉自动冷镦机传动系统方案设计 (4)

铆钉自动冷镦机传动系统方案设计1. 引言本文档旨在介绍铆钉自动冷镦机传动系统的方案设计。

该系统用于实现铆钉的自动化生产,采用冷镦工艺,旨在提高生产效率和产品质量。

本文将从系统设计的角度,对传动系统的方案进行详细阐述。

2. 设计背景由于传统的手动冷镦工艺产能低、劳动强度大,且难以保证产品的一致性和质量稳定性。

因此,采用自动化冷镦工艺成为提高生产效率和产品质量的必然选择。

传动系统作为冷镦机的核心组成部分,其设计方案的合理性和稳定性对于整个系统的性能表现具有重要影响。

3. 传动系统方案设计3.1 传动系统结构传动系统的结构设计应满足以下要求:•稳定可靠:传动系统应能够稳定传递动力,保证工作过程中的平稳运行。

•高效节能:传动系统应具备高传递效率,减少传动过程中的能量损失。

•紧凑合理:传动系统的结构设计应紧凑合理,尽量减小占地面积。

•易维护:传动系统的结构和零部件选择应方便维修和更换,降低维护成本。

传动系统方案设计的基本原则包括:•选择合适的传动方式:根据冷镦机的工作特点和要求,选择传动方式,常见的传动方式包括皮带传动、链传动和齿轮传动等。

•选用适当的传动比例:传动比例的选择应能够满足工作过程的要求,保证输出的转速和扭矩与工作要求相匹配。

•合理配置传动元件:传动元件包括传动轴、传动齿轮、皮带轮等,应根据传动方式、传动功率和转速等参数进行合理配置。

3.2 驱动电机选择传动系统的驱动电机选择是传动系统方案设计中的重要环节。

驱动电机的选择应考虑以下因素:•功率要求:根据冷镦机的工作特点和要求,确定驱动电机的功率参数,保证驱动能力和性能。

•转速范围:根据冷镦机的工作转速范围要求,选择合适的驱动电机转速范围。

•高效节能:选择具备高效节能特性的驱动电机,减少能量损失。

3.3 控制系统设计控制系统设计是传动系统方案设计中的另一个重要环节。

冷镦机的控制系统应具备以下功能:•启停控制:控制系统能够实现冷镦机的准确启停控制,保证工作过程的可控性。

基于有限元的制动器活塞优化设计

基于有限元的制动器活塞优化设计尹晓飞;袁敏刚;陈晓峰;王保国【摘要】制动器活塞是乘用车自动变速箱的常用组件之一,它将液压力转化成沿轴向运动的制动推力.本文建立制动器活塞工作过程的有限元模型,预测了制动器活塞橡胶部分的失效形式,实验证实了分析结果的可靠性.根据有限元结果,完成制动器活塞结构的优化设计,通过实验证明优化后的活塞设计满足了功能要求.【期刊名称】《现代机械》【年(卷),期】2012(000)005【总页数】4页(P17-20)【关键词】离合器活塞;优化设计;有限单元法;超弹性材料;平面应力【作者】尹晓飞;袁敏刚;陈晓峰;王保国【作者单位】北京华泰汽车变速箱研究院,北京102218;北京华泰汽车变速箱研究院,北京102218;北京华泰汽车变速箱研究院,北京102218;北京华泰汽车变速箱研究院,北京102218【正文语种】中文【中图分类】U463.212;TP391.90 引言本文讨论的制动器活塞是用于自动变速箱的制动器中的,它的功用是将控制的液压力转化成制动器的轴向制动推力。

制动器活塞是自动变速箱换档的关键执行组件,对换档品质有重要的影响,其耐久可靠性能要求较高。

它是由金属骨架和橡胶材料硫化而成的组件。

活塞中,金属骨架起到支撑橡胶和执行动作作用,橡胶起密封的作用。

工程应用中制动器活塞常用AEM橡胶作为密封材料,工作时采用活塞橡胶部分与油缸之间过盈配合达到密封作用。

活塞的寿命受工作压力大小、环境温度高低、运动部分的速度快慢、润滑情况等因素的影响。

活塞的优劣,对整台自动变速箱的正常功能、工作效率及使用寿命都有很大影响,必须予以足够的重视。

郑明军[1]等论证了压缩状态下橡胶件大变形有限元分析,探讨了橡胶材料的大变形特点。

邹雨[2]等给出了超弹性材料过盈配合的轴对称平面应力解答,进行了数值和解析计算的对比。

由于制动器活塞是轴对称模型,将其转化为平面应力和应变问题进行解答是可行的。

本文应用了ABAQUS有限元软件进行这一活塞橡胶部分的大变形过盈配合的CAE 分析。

机械设计中的离合器与制动器设计

机械设计中的离合器与制动器设计离合器与制动器是机械设计中重要的部件,它们在机械传动系统中起着关键的作用。

离合器用于实现机械传动系统的连接与断开,而制动器则用于控制机械设备的停止与减速。

本文将探讨离合器与制动器在机械设计中的设计原理和应用。

1. 离合器的设计原理离合器是实现机械传动系统连接与断开的装置。

在设计离合器时,需考虑以下几个关键因素:1.1 配合间隙:配合间隙是离合器工作的基本要求之一。

过小的配合间隙会导致摩擦副的过度磨损,而过大的配合间隙会影响传动效果。

因此,在设计离合器时,需要根据具体的工作条件合理确定配合间隙。

1.2 材料选择:离合器的摩擦副材料对其工作性能具有重要影响。

一般情况下,摩擦材料应具备良好的摩擦性能、耐磨性和热稳定性。

目前常用的摩擦材料有石棉、黄铜和碳纤维等。

1.3 结构设计:离合器的结构设计需要考虑操作方便性、传动效率和耐久性等因素。

常见的离合器结构包括齿轮式、摩擦片式和传动带式等,设计时应根据具体的传动要求选择适合的结构。

2. 制动器的设计原理制动器用于控制机械设备的停止和减速,广泛应用于汽车、工程机械等领域。

在设计制动器时,需考虑以下几个关键因素:2.1 制动力矩:制动力矩是制动器设计中的重要参数,决定了制动器的制动能力。

制动力矩的大小需要根据具体的应用场景和制动要求进行合理选择。

2.2 制动器材料:制动器材料需具备良好的摩擦性能和耐磨性,以确保制动器的可靠性和稳定性。

常用的制动器材料包括钢制和耐磨复合材料等。

2.3 结构设计:制动器的结构设计需要考虑制动力的传递效率、稳定性和安全性。

常见的制动器结构包括盘式制动器、鼓式制动器和套筒式制动器等。

3. 离合器与制动器的应用离合器和制动器在各种机械设备中广泛应用,其应用场景多种多样。

3.1 汽车行业:离合器和制动器是汽车传动系统的核心部件,用于实现发动机与变速箱之间的连接和车辆的停止与减速。

在汽车行业中,离合器和制动器的设计需考虑更高的传动效率和更可靠的制动性能。

铆钉自动冷镦机传动系统方案设计 (3)

铆钉自动冷镦机传动系统方案设计

在设计铆钉自动冷镦机传动系统时,有几个关键的方面需要考虑:

1. 传动方式:可以选择机械传动、液压传动或电动传动等。

机械传

动通常使用传动带、齿轮、链条等进行动力传递;液压传动则通过

液压马达或液压缸来传递动力;电动传动则使用电机或伺服电机来

驱动。

根据具体的需求和要求选择合适的传动方式。

2. 传动比:根据冷镦机的工作需求和要求,确定传动比例。

传动比

决定了输入和输出的转速和扭矩关系,对于铆钉自动冷镦机来说,

通常需要较高的冷镦速度和较大的冷镦力,因此传动比一般较小。

3. 传动部件:根据确定的传动方式和传动比例,选择合适的传动部件。

传动带、齿轮、链条等都是常见的传动部件,在选择时需要考

虑其耐磨性、传动效率、承载能力等因素。

4. 过载保护:为了保护传动系统不受意外负荷过载的影响,可以在

传动系统中添加适当的过载保护装置,例如离合器、过载保护器等,以及合理设置传动部件的强度以适应最大负荷。

5. 传动稳定性和可靠性:传动系统在工作过程中需要保持稳定的传

动效果,避免出现跳动、震动等现象。

因此在设计时需要注意选择

合适的传动件和合理布置传动结构,确保传动系统的稳定性和可靠性。

6. 维护性和易用性:在设计传动系统时,要考虑到维护和维修的便利性。

合理配置润滑装置、设置易于检修和更换的传动部件等,有利于提高设备的维护性和易用性。

综上所述,铆钉自动冷镦机传动系统的设计应根据具体需求选择传动方式、确定传动比、选择适当的传动部件,并考虑过载保护、传动稳定性和可靠性以及维护性和易用性等因素。

冷镦机 质量要求技术条件

冷镦机质量要求通用技术条件1.主题内容与适用范围本标准规定了本公司生产的自动冷镦机制造和质量验收要求。

2.技术要求2.1. 冷镦机的型式与基本参数一般应符合相应的标准,或根据按规定程序批准的图样或技术文件制造。

2.2 冷镦机的出厂应保证成套性,备有必需的工具、附件和易损件,并保证其使用性能和互换性,当随机附件不能满足某些客户要求时,应在订货时说明特殊附件的供应由供需双方商定。

2.3 冷镦机的外购配套件的质量,应符合有关标准。

出厂时应配套进行运转试验,以验证其质量可靠性。

2.4耐磨措施冷镦机的机身、滑块、曲轴等主要运动副应采取耐磨措施,高速负载齿轮、凸轮副等主要零件,也应采取耐磨措施,以提高寿命。

2.5安全与防护2.5.1 冷镦机的安全与防护必须符合安全生产的要求。

2.5.2 电动机或飞轮单方向旋转时,应在其适当的部位标出旋转方向。

2.5.3 冷镦机应具有可靠的超载保护装置。

当超载时,应能保护主要零件不致遭到损坏。

3.润滑2.6.1冷镦机润滑系统的设计应合理、可靠,保证各运转部位正常润滑。

2.6.2 润滑系统应有油箱油位的显示装置。

3.冷镦机应有必要的铭牌、指示、润滑、操纵和安全等各种标牌或标志,标牌的型式与尺寸、材料、技术要求等应符合产品图样的规定。

4.铸、锻、焊件质量4.1 冷镦机上所有铸铁件、有色金属铸件、锻件和焊接件,均应符合有关标准;如无标准,则应符合图样及工艺文件的技术要求;对不影响使用和外观的铸件缺陷,在保证质量的条件下,允许按有关标准的规定进行修补。

4.2重要铸件的工作表面,如滑动轴承、机身或滑块的导轨滑动面、齿轮工作面等,不应有气孔、缩孔、砂眼、夹渣和偏析等缺陷。

4.3机身、滑块、曲轴和凹模座应具有材料性能的证明。

4.4机身、滑块、凹模座、冲头夹持器、连杆、大齿轮和飞轮等重要铸件、锻件或焊接件,应进行消除内应力处理。

4.5铸铁件、铸钢件、有色金属铸件上的型砂和粘结物、焊接件的焊渣应清理干净。

铆钉自动冷镦机传动系统方案设计

铆钉自动冷镦机传动系统方案设计传动系统是指将电动机的转速和扭矩经过传动装置传递给冷镦机的设备。

在铆钉自动冷镦机中,传动系统需要具备以下几个要求:1. 高效传动:传动系统需要具有高效传动的特性,能够将电动机的转速和扭矩以最大限度地传递给冷镦机,以保证冷镦机的工作效率和生产能力。

2. 稳定可靠:传动系统需要具备稳定可靠的特点,能够在长时间连续工作的情况下保持稳定的传动效果,避免传动装置的失效和故障。

3. 节能环保:传动系统应该具备节能环保的特性,能够在传递动力的同时尽量减少能量损耗,减少对环境的影响。

4. 简单维护:传动系统应该具备简单维护的特点,方便操作人员对传动装置进行检修和维护,降低维护成本。

根据以上要求,可以设计以下传动系统方案:1. 采用电动机驱动:传动系统采用电动机作为驱动装置,通过电动机的转速和扭矩输出来驱动冷镦机的工作。

2. 采用直联传动:传动系统采用直联传动的方式,即电动机与冷镦机直接相连,通过轴和联轴器将电动机的转速和扭矩传递给冷镦机。

3. 配置变速装置:为适应不同工作条件和材料的冷镦需求,传动系统可以配置变速装置,通过调整变速装置的传动比,来实现不同工作速度和扭矩输出。

4. 选用高效传动装置:传动系统可以选择齿轮传动或皮带传动等高效传动装置,以确保高效传递电动机的转速和扭矩给冷镦机。

5. 定期维护:为保证传动系统的稳定可靠和延长使用寿命,需要定期对传动装置进行检查和维护,如更换润滑油、紧固螺栓等。

综上所述,上述方案为铆钉自动冷镦机的传动系统设计方案,可以满足工作要求并具备高效、稳定、可靠、节能环保和简单维护等特点。

铆钉自动冷镦机传动系统方案设计

铆钉自动冷镦机传动系统方案设计1.引言随着现代工业的发展,铆钉自动冷镦机在汽车、航空、船舶等领域中得到了广泛的应用。

传动系统是铆钉自动冷镦机的核心组成部分,其传动效率和可靠性直接影响到整个机器的工作效率和性能。

因此,设计一个高效、稳定的传动系统对于铆钉自动冷镦机的发展非常重要。

2.传动系统需求分析2.1高效能:传动系统需要提供足够的功率输出,以确保铆钉自动冷镦机正常运转。

2.2平稳性:传动系统需要提供平滑的动力输出,以减少振动和噪音,提高工作质量。

2.3可靠性:传动系统需要具备良好的可靠性,确保长时间的连续工作,减少维修和停机时间。

2.4节能:传动系统需要提高能源利用率,减少能源消耗,降低生产成本。

2.5紧凑型:传动系统需要尽可能减小体积,提高整机的组装密度。

3.选用传动机构和传动方式基于以上需求分析,我们可以选用以下传动机构和传动方式:3.1传动机构:由于铆钉自动冷镦机需要提供较大的工作力,我们可以选用齿轮传动和链条传动。

齿轮传动可以提供较高的传动效率和可靠性,而链条传动则可以提供较大的工作力输出。

3.2传动方式:由于铆钉自动冷镦机需要进行连续往复运动,我们可以采用往复运动传动方式。

这种传动方式可以确保铆钉自动冷镦机的连续性工作,并且可以满足工作节奏的要求。

4.传动系统组成4.1动力源:传动系统的动力源可以选用电机,根据工作负载和速度要求选用适当的电机。

4.2传动机构:传动机构由齿轮传动和链条传动组成,齿轮传动可以提供较高的传动效率,链条传动可以提供较大的工作力输出。

4.3刚性支撑:传动系统需要具备良好的刚性支撑,以减少振动和噪音,并提高工作质量。

可以采用合理的结构设计和材料选择来增强传动系统的刚性支撑。

4.4控制系统:传动系统需要具备良好的控制性能,以便实现自动化控制和安全保护。

可以选用PLC控制系统和传感器来实现对传动系统的控制和监测。

5.传动系统参数设计根据铆钉自动冷镦机的工作负载和速度要求,我们可以确定传动系统的参数设计。

自动冷镦机常见故障的原因及其排除方法

故障原因 :1机床的 电流未接通 ;2 () () 飞轮上的三角传送皮带过松或过紧 :3 飞 () 轮超负载 、 卡死产生闷车。 故 障排除方法 :1检查机床 电气 线路 () 是否有异常 ,各相关接 触器是否 良好 ;2 ()

( ) 合器动 作不到 位 ;3 系统工作气压 2离 ()

制阀的动作是否正常 ,若不正常作相应排

除 ;2 ( )重新调整 摩擦盘 与摩擦 块间的间

块 间的间隙或 更换摩擦 块 ;2 离合器动作 () 部 分有异物卡 死 , 除所 有异物 ;3检 查 清 ()

隙 ;3 修 复摩擦 块的厚度 , 几块的厚度 () 使 保持一致 ,对表面 已变形的摩擦块应及时

固件有松动 ;2 棘轮送料机 构的棘轮齿部 () 磨损或折断 ;3 圆柱型或异型辊超越离合 ()

器的滚子打滑 。 故障排除方法 :1检查 顶料柱上的螺 ()

母是否松动 ; ) ( 更换棘轮离合器的棘轮; ) 2 ( 3

更换超越离合器中 已磨损 的圆柱或异型滚 子, 更换损坏的弹簧。

镗( ) 抛 受伤的轴 瓦 , 修复拉伤的表面 。

二 自动冷镦机常见故障现象 、 故障原

因及排除 方法

2 自动冷镦 机离合器制动器部分常见

故障

故障现象 I: 离合器打滑 , 工作滑块运 行无 力。 故障原因 :1摩擦块磨损 , () 间隙过大 ;

1自动冷镦机传动部分常见故障

故障现象 I: 按下机床启动按钮 , 传动

更换 。

系统压 力是否正常 , 调整 减压 阀 ;4 更换 ()

有泄漏或老化的密封件 ;5 清除摩擦盘与 () 摩擦块上的油污 ;6 检修或更换 已有毛病 ()

的换气控制阀 ;7重 新调整制动器的制动 ()

铆钉自动冷镦机传动系统方案设计

铆钉自动冷镦机传动系统方案设计

铆钉自动冷镦机传动系统是指通过机械传动、电气控制和液压系统等综合控制方式,将动力源传递至工件加工单元,完成铆钉自动化加工过程的一项关键技术。

传动系统的设计应具备以下特点:

1. 常规传动方式采用液压伺服机构、电动机减速器等方式实现,以确保传动轴心精度和动态响应速度。

2. 变速传动采用液压变速器或直流电机转速调节器进行控制,主要提高机床动态性能和加工质量。

3. 传动系统的布局应具备可靠性、稳定性和安全性,同时具备维护便利、操作简便、能耗低等特点。

4. 传动系统应尽可能采用高效节能的方案,例如采用低噪音、低震动和高刚性的轴承、减振器和传动部件,以减少动力损耗和机器漏电等损失。

5. 针对不同的加工需求和工件特性,应进行适当的优化设计,例如增加机床的加工速度、提高加工精度、增强机床刚性等,以适应不同的

工作环境和加工质量要求。

6. 传动系统的控制方式应采用先进的数控计算机程序控制,以确保机床的自动化、数字化和智能化程度。

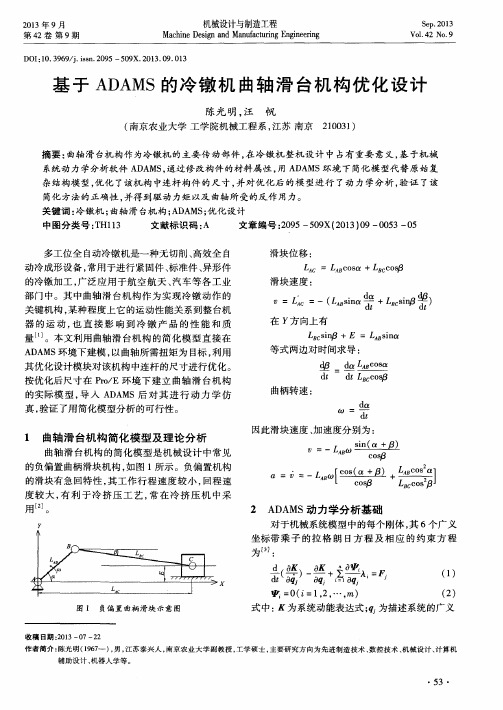

基于ADAMS的冷镦机曲轴滑台机构优化设计

多工 位全 自动 冷镦 机是 一种 无切 削 、 高 效全 自

动冷 成形 设备 , 常用于 进行 紧 固件 、 标 准件 、 异形 件

的冷 镦 加工 , 广泛 应 用 于 航 空 航 天 、 汽 车 等各 工 业 部 门 中。其 中 曲轴 滑 台机 构 作 为 实 现冷 镦 动 作 的 关键 机 构 , 某 种程 度上 它 的运动 性能 关 系到整 台机 器 的运 动 , 也 直 接 影 响 到 冷 镦 产 品 的 性 能 和 质

滑 块速 度 :

£ =一

=

La s s i no t do l

+L B c s i

)

在 l , 方 向上 有

L B c s i n I 9+E = L A B s i n a

量 … 。本 文利用 曲轴滑 台机 构 的简 化模 型直 接 在 A D A M S环 境下 建模 , 以曲轴所 需 扭矩 为 目标 , 利 用

d 口 da LA s C O S a

d L 口 c c o

曲柄转 速 :

d

∞

1 曲轴 滑 台 机 构 简 化 模 型 及 理 论 分 析

曲轴 滑 台机 构 的简化 模 型 是 机械 设 计 中常见 的负偏 置 曲柄滑 块机 构 , 如 图 1所示 。负偏 置 机构

其优 化设 计模 块对 该机 构 中连杆 的 尺寸进 行优 化 。 按优 化 后尺 寸在 P r o / E环 境 下 建立 曲轴 滑 台机 构 的实 际模 型 , 导人 A D A MS后 对 其 进 行 动 力 学 仿 真, 验证 了用 简化 模 型分析 的 可行性 。

等 式两 边对 时 间求 导 :

多工位高速冷镦成型机理及其设备结构优化

多工位高速冷镦成型机理及其设备结构优化随着经济大力地发展,我国制造业也迅猛发展。

现阶段新型高强度冷镦钢的大量使用和新工艺的发展,使得大部分工厂都使用多工位高速冷镦成型机来制造异形件。

本文重点描述了多工位高速冷镦成型机理及其设备结构优化,使我们可以清楚了解多工位高速冷镦成型机的性能与设备的优缺点。

标签:多工位高速冷镦成型机;设备结构优化1 多工位高速冷镦成型技术特点在我国,铸造业是非常发达的,众多大企业都在争求好的发展,而多工位高速冷镦成型技术就是多年来各铸造商追求的铸造方法,多工位高速冷镦成型技术具有非凡的意义。

多工位高速冷镦成型技术的特点鲜明:效率高,冷镦件表面质量高,尺寸精度高,切削量少或无切削,零件强度高。

1.1 效率高多工位高速冷镦成型技术的第一个重要特点,就是它的效率高。

在多工位高速冷镦成型机上安装一个机械的手夹钳系统,这个系统可以在机器上可以左右平行移动,可以在各个工位相邻之间传递零件,充分保证了每一个工件可以在机器之间的连续不间断地运行。

这种系统的工作效率非常高,充分带动了多工位高速冷镦成型机的工作效率,最高时可达到每分钟400件。

1.2 尺寸精确综合性能高多工位高速冷镦成型技术不仅仅是高效率,它的尺寸精确综合性能还高。

因为多工位高速冷镦成型技术在冷镦金属的时候是在室温的情况下成型的,所以这样就有效地避免了一些因为热加工而带来的一些缺陷,比如:零件的表面氧化、脱碳等等。

而现阶段多工位高速冷镦成型的零件表面质量高,尺寸精度高,零件强度高。

1.3 材料利用率高在我国,金属含量丰富,但是无节制的使用还是会造成浪费,保护我国的资源是我们每个人都应该做的。

多工位高速冷镦成型技术具体就只是一种金属胚胎进行的体积塑形转移的工艺,这种工艺就是利用减少切割的方法来提高材料利用率的,这样一来我们就可以有效地节约了在制作过程中因为切割而浪费的材料,大大节约了金属原料。

2 多工位高速冷镦成型设备工作原理多工位高速冷镦成型机的设备,是现阶段我们国家铸造业非常重要的一种设备。

【CN209959745U】冷镦机摩擦离合器装置【专利】

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920667352.0(22)申请日 2019.05.10(73)专利权人 思进智能成形装备股份有限公司地址 315103 浙江省宁波市国家高新区江南路1832号(72)发明人 孙舟勇 俞华杰 吴旭辉 (74)专利代理机构 杭州斯可睿专利事务所有限公司 33241代理人 唐迅(51)Int.Cl.F16D 13/40(2006.01)F16D 13/58(2006.01)F16D 13/64(2006.01)F16D 13/68(2006.01)F16D 13/70(2006.01)(54)实用新型名称冷镦机摩擦离合器装置(57)摘要本实用新型公开了一种冷镦机摩擦离合器装置,它包括轴上固定板、保持架、摩擦片、制动盘及压板;所述轴上固定板与冷镦机的传动轴传动连接,所述保持架上设有复数个安装槽,安装槽的数量可根据保持架、制动盘进行调整,在安装槽内嵌有摩擦片,所述保持架与轴上固定板连接固定;所述制动盘与压板固定连接,压板上连有气缸,所述制动盘与保持架同心安装,在不刹车时,制动盘与摩擦片不接触。

本实用新型得到的冷镦机摩擦离合器装置,通过扩大盘式摩擦片及保持架的形状,增大离合器的摩擦面积,增加了保持架与摩擦片之间的受力面积,减轻了摩擦片在工作中所受的剪切应力,提高了摩擦片的使用寿命及离合器的高频制动性能。

权利要求书1页 说明书2页 附图4页CN 209959745 U 2020.01.17C N 209959745U权 利 要 求 书1/1页CN 209959745 U1.一种冷镦机摩擦离合器装置,它包括轴上固定板(1)、保持架(2)、摩擦片(3)、制动盘(4)及压板(5),其特征是所述轴上固定板(1)与冷镦机的传动轴(8)传动连接,所述保持架(2)上设有复数个安装槽(21),安装槽(21)的数量可根据保持架(2)、制动盘(4)进行调整,在安装槽(21)内嵌有摩擦片(3),所述保持架(2)与轴上固定板(1)连接固定;所述制动盘(4)与压板(5)固定连接,压板(5)上连有活塞(61)和气缸(6),所述制动盘(4)与保持架(2)同心安装,在不刹车时,制动盘(4)与摩擦片(3)不接触。

一款车型制动器结构设计优化方案研究

一款车型制动器结构设计优化方案研究随着汽车工业的飞速发展,当前正在向轻量化、高可靠性方向发展,尤其轻量化设计中对于复杂汽车零部件的结构优化问题需提高计算可靠性,文中一款车型制动器基于CAE拓补优化后实现结构设计优化,满足降低制造成本、改善产品外形、提高产品品质的需求。

标签:制动器;V A/VE;结构设计优化;降成本Abstract:With the rapid development of automobile industry,it is developing towards lightweight and high reliability at present,especially for the structural optimization problem of complex automotive parts in lightweight design,which needs to improve the reliability of calculation. This paper puts forward a brake based on CAE extension optimization to achieve structural design optimization,so as to meet the needs of reducing manufacturing costs,improve product shape,and improve quality the products.Keywords:brake;V A/VE;structural design optimization;cost reduction為响应公司开展的V A/VE价值工程,实现汽车零部件结构优化,现对一款车型制动器结构设计优化,整体方案主要由现状实物结构及重量分析、数模分析合理化修改、优化理论方案论述、方案总结四个部分组成。

机械原理课程设计-铆钉自动冷镦机

对心曲柄滑块机构 凸轮 机构 对心曲 柄滑块 偏置机 构 槽轮 机构

1间歇 校直

摩擦轮

摩擦轮机构

方案数N=2×3×2×5×1=60,留下2-3种进行方案比较

铆钉自动冷镦机传动系统方案设计

三、原动机选择、机械传动装置及机械传动 系统方案拟定 原动机选电动机,经类比法确定其额定功 率为4KW,满载转速为1440r/min,电动机型 号为Y112-4。 机械传动传动系统方案如下图:

机械设计课程组

铆钉自动冷镦机传动系统方案设计

(一)原始数据

制钉速度n=60个/分 铝棒材的直径 6 mm 铆钉长度L=20mm 冷镦冲头的行程H=60mm 行程速比系数k=1.2

铆钉自动冷镦机传动系统方案设计

(二)设计任务

按照工艺动作要求进行机构选型、组合

拟定铆钉自动冷镦机机械运动方案简图和运动

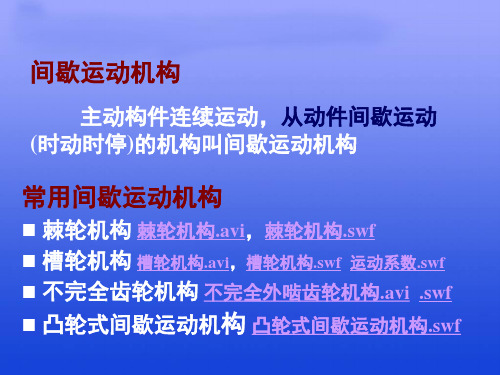

间歇运动机构

主动构件连续运动,从动件间歇运动 (时动时停)的机构叫间歇运动机构

常用间歇运动机构

棘轮机构 棘轮机构.avi,棘轮机构.swf

槽轮机构 槽轮机构.avi,槽轮机构.swf 运动系数.swf 不完全齿轮机构 不完全外啮齿轮机构.avi .swf 凸轮式间歇运动机构 凸轮式间歇运动机构.swf

自选(建议取2或2.5mm)。一级为变位齿轮传动,

变位齿轮传动取正传动,小齿轮齿数小于17,模数 自选(建议取2或2.5mm),实际中心距与理论中 心距之差为1~1.5mm,变位系数选择见68~70页。 计算标准和变位齿轮的几何尺寸。

铆钉自动冷镦机传动系统方案设计

送料机构设计说明(摩擦轮机构) 主要说明摩擦轮半径的计算方法 截料机构设计说明(曲柄滑块机构)

i 总= i 带 i 标准 i 变位 2 3 4

一种离合式制动器的设计

一种离合式制动器的设计薛永杰;柴仕贞;赵秋园【期刊名称】《起重运输机械》【年(卷),期】2015(0)6【摘要】In view of the application of brakes of large-scale equipment in mines and ports,a clutch-type brake with buffering capacities is designed based on the characteristics of inertia brakes.With the feeder as an example,the paper in-troduces the design process,which enables the application of the 11 kW travelling mechanism on one machine.The modu-lar design is adopted,which is simple and practical.%针对目前矿山及港口大型设备制动器的使用情况,综合惯性制动器的特点,设计了一种可缓冲的离合式制动器。

并以取料机为例,对其设计过程进行介绍,满足单机11 kW 行走机构的使用。

该设计采用模块化,简洁实用。

【总页数】4页(P44-47)【作者】薛永杰;柴仕贞;赵秋园【作者单位】青岛港湾职业技术学院青岛 266404;青岛港湾职业技术学院青岛266404;青岛港湾职业技术学院青岛 266404【正文语种】中文【中图分类】U463.51【相关文献】1.机械液压混合式风电偏航制动器设计2.组合式摩擦离合器-制动器优化设计3.机械液压混合式风电偏航制动器设计研究4.一种电磁离合制动器的设计5.一种新型组合式制动器回位弹簧因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要: 介绍一种新型气囊上压料装置在压力机上的应用, 经实践验证该装置寿命长、 工艺范围广。 关键词: 锻压装备; 机械压力机; 气囊; 上压料 中图分类号: @-(%IT" 文献标识码: V

气囊上压料装置是用于压力机滑块上打料和压 料的装置,它是使滑块功能更趋完善而配置的附加 装置。 上压料装置采用目前较先进气的囊结构, 替代 以往的气缸及弹簧结构, 适用于大、 中型机械压力机 或油压机。 气囊上压料装置有两种形式, 一种安装在 滑块内, 和滑块成为 一 体 ; 一种安装在滑块外, 为独 立结构, 通过上模夹紧器与滑块成为一体。 下面介绍 后一种。

寿命,对整机工作性能的影响和效率的提高起着举 也 足轻重的作用。离合器 " 制动器技术含量的高低, 是自动冷镦机技术水平和先进性的重要标志之一。

! !%$

优化设计( 图 $) 飞轮下面增加一个支承套 & ,由支承套右端来

#$ 世纪 %$ 年代设计的多工位自动冷镦机的离

合器 " 制动器大都 在机床的一侧, 靠 床身的是制动器的 气缸和活塞,中间 是摩擦盘,外侧是 离合器的气缸和活 塞,离合器系统质 量中心距离其支承 点有一定距离。结 构尺寸越大、悬臂 就越长,对支承点 所产生的弯矩就越 大,再加上离合器 传动轴的另端是小 齿轮,机床布局偏 重, 离合器结合、 制动器制动时机床偏载严重。当传 动轴产生挠度后,传动轴旋转时其挠度叠加到飞轮 旋转时所产生的径向振摆上, 使机床的偏载、 惯性力 和振动增大, 影响整机的工作性能。 离合器的结合和制动器的制动,都是由大直径 的活塞和气缸的相对运动使摩擦块与摩擦盘压紧来 实现。其密封圈尺寸较大,大多数不能采用常规产 品, 需要新开模具制造, 这样密封圈的成本将成倍提 高。 加上生产中离合、 制动频繁, 密封圈磨损快, 使用 寿命低, 频繁更换密封圈既影响生产, 又增加费用。

$

结构 气囊上压料装置依靠上模夹紧器与滑块成为一

!

特点 ( " )安装

体。工作时气囊充气, 推动活动体向下运动, 通过模 。 销紧紧顶住工件, 完成顶料及工件成形( 图 ") 气囊安装简单, 通过上下连接板组合成一体, 上 下连接板与上盖板连接在一起, 构成气囊悬挂结构, 气囊与活动体呈浮接结构( 图 #) 。

锻压装备与工业炉

!!!

文章编号: ’*+#,$’#’ ( #$$( ) $(,$$((,$’

!"#$%&’(!)*+ ",-).!"*# / )*0-1#()$% &-(*$2"

自动冷镦机离合器制动器结构优化设计

康占杰, 杨光华 ( 齐齐哈尔二机床( 集团) 有限责任公司, 黑龙江 齐齐哈尔 ’*’$$& )

!%#

制动器的制动采用弹性制动

&’()*+, -(./0(/.1 21-)34 56 0,/(07 8.+91 56 +/(5*+()0 05,2 71+21. *+,- ./012345 6+,- -7018/70 9 :3;3/04< #1= >0?/314 @AAB 9-<A7CD EA FG=5 :3;3/04< "’"HHI5 J43BA1823018 E/310 D :8-(.+0(KL7CCA<G318 M7N/ /0N M441 7N4= GA N7CCA<G ?B7G?/ 01= 0M7N4N N7?/ 0N B0<84 M41=318 OAO41G ?07N4= MP BA18 ?01G3B4Q4< C<A=7?4= MP BA18 =3NG01?4 M4GR441 O0NN ?41G<4 AS A<38310B ?B7G?/ NPNG4O 01= N7CCA<G318 CA31GN 0N R4BB 0N =4SB4?G3A1 AS G<01NO3NN3A1 N/0SG N7C4<CAN4= 31 G7<1318 AS G<01NO3NN3A1 N/0SG A1 <0=30B AN?3BB0G3A1 ?07N4= MP G7<1318 AS SBPR/44B /0Q4 M441 AQ4<?AO45 /41?4 Q3M<0G3A1 <4=7?4=T ?ANG5 R4BB N40B318 01= BA18 N4<Q3?4 B3S4T ;1<=5.2-KEB7G?/U V<0W4U L7CCA<G318 M7N/U X7MM4< S3BO L7MNG3G7G3A1 AS <7MM4< S3BO SA< N40B <318 R3BB <4N7BG 31 BAR

支承离合器, 使离合器紧靠大飞轮。 克服了原离合器 系统质心距支承点距离大、 悬臂长、 产生的弯矩大使 飞轮径向振摆加重的弊端。离合器与制动器分别安 装在传动轴的两侧, 基本消除了机床布局偏重问题, 减少了机床的振动和不稳定性。

!%!

取消大直径橡胶密封圈,改用橡胶膜片 ( 气

囊) 。 橡胶膜片的制造成本低, 密封效果好, 使用寿命 长。橡胶膜片既起密封作用又利用它的弹性变形来 推动离合器和制动 器 的 摩 擦 片 移 动 , 起着“ 活塞” 的 作用。当通入压缩空气时, 离合器处在结合状态, 制 动器处在非制动状态,此时橡胶膜片 # 变形推动活 动盖板 ’ 和压板 ( 向外移动,使摩擦片 ) 不受压力

摘要: 介绍改进冷镦机离合器制动器的安装位置和密封。 支承套; 橡胶膜片 关键词: 锻压装备; 离合器 ! 制动器; 中图分类号: -.(’&/&0* 文献标识码: 1

$

前言 自动冷镦机离合器 " 制动器的工作质量和使用

用压缩空气作为制动的动力源是现行安全标准 《 锻压机械安全技术条件》 所不允许的, 因此, 这种结 构必须改变。

收稿日期: #HH(YH#Y#"

图# 气囊安装简图

简单方便, 无 须过多的定 位

装置。如用气缸结构, 则缸体与活塞的定位要求高, 安装复杂。 省去润滑系统。 气囊内没有润滑和维修的零 ( #)

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

使制动器处在非制动状态;而离合器的橡胶膜片 $ 变形推动活动板 % 和压板 & 移动压紧摩擦片 ’ 使离 合器处在结合状态。 当压缩空气关闭时( 图 " 示状态) , 在压缩弹簧 用 的作用下, 使压板 ( 压紧摩擦片 ) 使制动器制动。 弹簧弹性制动, 安全、 可靠, 符合现行安全标准要求。

ቤተ መጻሕፍቲ ባይዱ

收稿日期: #$$#,’$,’)

锻压装备与制造技术

!""# 年 第 # 期

・ (( ・

锻压装备与工业炉

!"#$%&’(!)*+ ",-).!"*# / )*0-1#()$% &-(*$2"

!!!

文章编号: "’&#YH"#" ( #HH( ) H(YHH()YH"

气囊上压料装置在压力机上的应用

曲明镜, 强建华, 佟贵财 ( 齐齐哈尔二机床( 集团) 有限责任公司, 黑龙江 齐齐哈尔 "’"HHI )

・ () ・

锻压装备与制造技术

!""# 年 第 # 期