(完整版)基于Solidworks轴流泵叶轮叶片的三维建模方法

叶片三维造型方法

叶片三维造型方法嘿,朋友们!今天咱就来唠唠叶片三维造型方法。

你想想看,那叶片就像是大自然的艺术品,形态各异,美妙绝伦。

要把它们用三维的方式呈现出来,这可不是一件容易的事儿,但也超级有趣呀!咱先来说说传统的方法。

就好像是搭积木一样,一块一块地拼凑起来。

通过测量叶片的各种数据,比如长度、宽度、厚度啥的,然后在软件里一点一点地勾勒出形状。

这就像是在给叶片画像,得特别仔细,不能有一点儿差错。

还有一种方法呢,就像是给叶片拍了无数张照片,然后把这些照片里的信息整合起来,形成一个三维的模型。

这是不是很神奇?就好像我们有一双神奇的眼睛,能从各个角度看清叶片的模样。

那我们为啥要研究叶片三维造型方法呢?这用处可大了去啦!比如说在航空航天领域,飞机的机翼不就像是大大的叶片嘛。

要是能把叶片的造型研究得透透的,那设计出来的机翼就能飞得更高更远更稳啦!在能源领域,那些风力发电机的叶片,要是能通过更好的三维造型方法来设计,那就能发出更多的电呢!再想想,如果我们能把各种珍稀植物的叶片都用三维造型呈现出来,那不是相当于给它们做了一个永久的记录嘛。

以后的人们也能看到这些美丽的叶片,多棒呀!你说,这叶片三维造型方法是不是就像一把神奇的钥匙,能打开好多好多未知的大门呢?它让我们能更深入地了解叶片的世界,也能让我们利用这些知识创造出更多的奇迹。

咱普通人可能觉得这事儿离自己挺远,但其实不是呀!说不定哪天你就对植物感兴趣了,想自己动手做个叶片的三维模型呢。

到时候,你就会发现,哇,原来这么有意思呀!所以呀,不要小瞧这叶片三维造型方法,它里面的学问可大着呢!就像一个宝藏,等着我们去挖掘。

让我们一起走进这个神奇的世界,去探索、去发现、去创造吧!这难道不是一件超级酷的事情吗?相信我,一旦你深入了解了,你就会被它深深吸引,就像被那美丽的叶片吸引一样!。

基于SolidWorks离心泵扭曲叶片三种精确建模方法_严建华

摘 要:介绍了基于 SolidWorks 对离心泵扭曲叶片三种精确建模方法。利用该方法可以精确地获得离心泵叶片的三

维模型,供三维成型打印机快速造型和 CFD 流场分析,也可应用于数控机床对叶片表面进行精确数控加工,以确保叶

片表面各型线与设计数据完全一致。

关键词:水泵扭曲叶片; 三维精确建模

中图分类号:TP 391.7

数控加工工艺与编程等。 收稿日期:2014- 07- 29

168 机械工程师 2014 年第 11 期

168 D190.0 37

D345.0

制造业信息化

仿真 / 建模 / CAD/ CAM/ CAE/ CAPP MANUFACTURING INFORMATIZATION

R204.5 R35.0

36.1 85.0°

前视面 轴面截线

轴面截线 旋转曲面

粘贴叶片 剪裁图

过角度线作与旋 转曲面的垂直面

图 4 第 1 至第 4 步旋转曲面与垂直平面作图过旋转后的 空间曲线

交叉曲线

图 5 叶片工作面空间交叉曲线作图过程

3D 样条线

3)过空间曲线两端点分别作 2 条 3D 样条线;以 2 条 3D 样条线为引导线进行“放样曲面”形成叶片工作面三 维图,以同样作图方法作出叶片背面三维图(图 9)。

170 机械工程师 2014 年第 11 期

R110.0 91.0° 10121212121212

1 23 4 5 67 85

120′ 130′ 110′ 100′ 90′ 80′ 70′

60′

50′

40′

30′ 20′ 10′ 0°

130 120 110 100 90 80 70 60

50 40 30 20 10 0

离心泵叶轮扭曲叶片UG三维造型

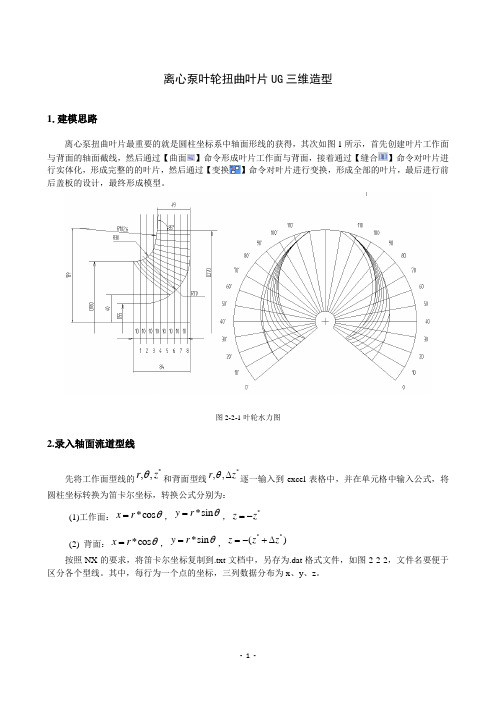

离心泵叶轮扭曲叶片UG 三维造型1.建模思路离心泵扭曲叶片最重要的就是圆柱坐标系中轴面形线的获得,其次如图1所示,首先创建叶片工作面与背面的轴面截线,然后通过【曲面】命令形成叶片工作面与背面,接着通过【缝合】命令对叶片进行实体化,形成完整的的叶片,然后通过【变换】命令对叶片进行变换,形成全部的叶片,最后进行前后盖板的设计,最终形成模型。

图2-2-1叶轮水力图2.录入轴面流道型线先将工作面型线的*,,r z θ和背面型线*,,r z θ∆逐一输入到excel 表格中,并在单元格中输入公式,将圆柱坐标转换为笛卡尔坐标,转换公式分别为: (1)工作面:*cos x r θ=,*sin y r θ=,*z z =-(2) 背面:*cos x r θ=,*sin y r θ=,**()z z z =-+∆ 按照NX 的要求,将笛卡尔坐标复制到.txt 文档中,另存为.dat 格式文件,如图2-2-2,文件名要便于区分各个型线。

其中,每行为一个点的坐标,三列数据分布为x 、y 、z 。

每行为一个点的坐标X坐标值Y坐标值Z坐标值图2-2-2曲线坐标点的数据文件格式3.新建NX文件[1]在菜单栏中,选【文件】【新建】[2]在对话框中选择:“单位”:毫米;“模板”:模型;“名称”:impeller.prt;“文件夹”:可自行定义,且设定文件夹路径时,路径中不得有中文,且文件名也不得为中文,否则就出现错误。

[3]确定。

4.从AutoCAD文件导入工作面和背面的型线启动UG软件,在菜单栏中选【文件(F)】【导入(M)】→【AutoCAD DXF/DWG】,在“/DWG文件”对话框中选择本例的文件;“导入至”中选择:工作部件,点【完成】,如图2-2-3所示。

图2-2-3新建模型5.进行扭曲叶片工作面与背面轴面截线的绘制[1] 单击工具栏中的【插入】→【曲线】→【样条】→【根据极点】→【确定】。

[2] 在弹出的话框中依次选择【曲线类型:多段】→【曲线阶次3】→【文件中的点】,如图2-2-4、2-2-5所示,选择2-2-2中所作的.dat文件。

基于SolidWorks的风机叶片的三维建模

6.29

8

16.25

1.70

3.98

9

19.5

1.48

2.35

10

22.75

1.26

1.21

11

26

1.04

0.30

度,且各个基准面之间的间距为相邻两个弦长翼型剖面 之间的间距,所得的基准面创建如图 2 所示,然后打开插 入选项,选择曲线导入选项,选取通过 x,y,z 点的曲线导 入选项,将获得空间坐标导入,如图 3 所示。

2 风机叶片 3D 建模成型Fra bibliotek方案流程2.1 翼型的选择与主要参数

首先我们要明确风机叶片的三维建模、翼型选择很

重要,叶片的三维实体建模是翼型选择的依据[2]。目前,

我国主要使用普通的低速航空翼型。本次设计,笔者将

选用 NACA4432 翼型剖面,由 NACA 二维翼型数据小软件

获取翼型的数据曲线,并选取截面上 59 个参数点的坐

1 SolidWorks 软件简介

SolidWorks 软件是世界上第一个基于 Windows 开发 的三维 CAD 系统,其技术创新符合 CAD 技术的发展潮流 和趋势。SolidWorks 具有功能强大、易学易用和技术创新 三大特点,这使得 SolidWorks 成为领先的、主流的三维 CAD 解决方案[1]。

③设计所需目标参数:距离叶轮中心位置不同半径 的弦长,不同翼型截面的扭转角。各个截面的弦长与扭 转角见表 1。

由计算得到的弦长与扭转角,可以进行翼型空间坐 标转换,放大翼型坐标的倍数,导入到建模软件中即可显 示各个翼型曲线的位置与大小差别,然后可通过各个翼 型得到三维模型。

3 叶片的三维建模

3.1 叶素翼型的坐标空间转换方法 由 NACA 二维翼型小软件获得 NACA4432 翼型的曲 线如图 1 所示,获取翼型剖面的 59 个二维坐标,然后将其 添加到 z 轴上。

叶轮三维造型

圆柱叶片造型的基本步骤:

1、工作面背面型线的绘制

2、使用插入基准曲线命令,选择刚刚建立的系列点中的任意起始点;

3、运用创建边界图元命令草绘刚刚建立的曲线,对草绘进行拉伸;

4、根据水力图绘制出叶轮轴面投影图(注意草绘截面)

5、根据叶轮轴面投影图,对拉伸叶片进行旋转切除操作

6、根据叶轮轴面投影图,对拉伸叶片进行旋转切除操作

7、根据叶轮轴面投影图上的进口边的数据,对拉伸叶片进行旋转切除操作;

8、阵列

9、添加前后盖板

1.工作面背面型线的绘制

使用偏移坐标系基准点命令,将水力图中的R和Xita输入到对话框中背面工作面

(的R为R-真实厚),Z全部为0;

2、使用插入基准曲线命令,选择刚刚建立的系列点中的任意起始点;

3、运用创建边界图元命令草绘刚刚建立的曲线,叶轮进出口处要满足水力图要求,

对草绘进行拉伸;

4、根据水力图绘制出叶轮轴面投影图(注意草绘截面)

7、根据叶轮轴面投影图上的进口边的数据,对拉伸叶片进行旋转切除操作,即获得圆柱叶片;

8、阵列

9、添加前后盖板。

solidworks叶子形状曲面建模_概述说明

solidworks叶子形状曲面建模概述说明1. 引言1.1 概述在工程设计和制造领域,使用CAD软件进行建模是一项常见且必要的工作。

SolidWorks作为一种流行的三维建模软件,提供了许多功能强大而灵活的工具,在各个行业中都得到了广泛应用。

本文将重点介绍SolidWorks中叶子形状曲面建模的方法和技巧。

1.2 文章结构本文按照以下结构进行组织:引言、solidworks叶子形状曲面建模、示例应用、结论和致谢。

在solidworks叶子形状曲面建模部分,我们将详细介绍该建模过程的简介、步骤以及常用工具和技巧。

示例应用部分将展示几个实际案例以帮助读者更好地理解如何应用所学内容。

1.3 目的通过撰写本文,旨在向读者提供有关SolidWorks叶子形状曲面建模的详细概述。

我们将介绍这种特殊类型的曲面建模方法,并解释其在实际应用中的重要性和优势。

此外,我们还将分享一些常用于叶子形状曲面建模的工具和技巧,希望能够帮助读者提升他们的建模技能并掌握这一特定领域的技术。

请注意,以上内容为普通文本格式。

2. solidworks叶子形状曲面建模:2.1 叶子形状曲面建模简介:SolidWorks是一款功能强大的三维建模软件,它可以用于创建复杂的曲面模型。

在本节中,我们将重点介绍如何使用SolidWorks进行叶子形状的曲面建模。

叶子是自然界中常见的物体之一,其形状变化多样,这对于设计师来说可能是一个挑战。

但通过SolidWorks提供的工具和技巧,我们可以轻松地创建出各种形状丰富的叶子模型。

2.2 建模过程步骤:在进行叶子形状曲面建模之前,需要先准备好计划和参考图。

下面是一般的建模过程步骤:第一步:导入或绘制基础草图:根据参考图纸或者实际测量数据,在SolidWorks 中创建基础草图。

可以使用线、圆、弧等基本几何元素进行绘制。

第二步:使用草图工具构建表面曲线:利用Spline、Bezier Curve、Boundary Surface等工具,在基础草图上绘制并调整出符合要求的平滑曲线。

基于Solidworks的风力发电机叶片的建模方法

内蒙古工业大学学报JOU RN AL O F IN N ER M ON G OL IA第30卷 第2期 U N IV ERSIT Y OF T ECHN O LO GY V ol.30No.22011文章编号:1001-5167(2011)03-0081-05基于Solidworks的风力发电机叶片的建模方法王志德1,胡志勇1,曹 艳2,李艳霞3,张国兴1(1.内蒙古工业大学机械学院2.内蒙古工业大学理学院3.内蒙古工业大学图书馆呼和浩特010051)摘要:以G52-850kW风力发电机风轮叶片为例,利用Glauert涡流理论相关原理完成风力发电机风轮叶片的设计,基于三维CA D造型软件So lidw or ks,作出叶片断面的草图,用三种方法实现了叶片三维造型,对这三种建模方法进行了比较,具有一定的现实意义和实用价值。

关键词:风轮叶片;建模;造型分析中图分类号:T P391.72;T P31 文献标识码:A0 引 言风轮是风力发电机(以下称风力机)最重要的部件之一。

风力机就是依靠风轮把风所具有的动能有效转化为机械能并加以利用。

风轮的设计好坏对风力机有重大影响。

现代风力机风轮通常是采用三叶片的上风或下风结构。

风轮叶展形状、翼型形状与风力机的空气动力特性密切相关。

目前,在风力机风轮叶片的气动设计方面,还没有系统的设计模型和方法,只有针对某一方面的模型,这些模型还无法归纳成一套可靠的系统设计模型。

一台好的风力机应当尽量增加升力而减小阻力,使之尽量趋于最大值,以增加风力机的风能利用系数。

叶片气动设计主要是外形优化设计,这是叶片设计中至关重要的一步。

外形优化设计中叶片翼型设计的优劣直接决定风力机的发电效率,在风力机运转条件下,流动的雷诺数比较低,叶片通常在低速、高升力系数状态下运行,叶片之间流动干扰造成流动非常复杂。

针对叶片外形的复杂流动状态以及叶片由叶型在不同方位的分布构成,叶片叶型的设计变得非常重要。

转子泵模型solidworks制作教程

泵体制作1.选择正视基准面,在正视基准面上绘制直径为132的圆。

2.使用“拉伸凸台/基体”工具,选择上一步绘制的轮廓,拉伸距离为18。

3.选择上一步得到的实体的上表面为基准面,绘制直径120的圆,然后拉伸46。

4. 选择上一步得到的实体的上表面为基准面,绘制直径36的圆,然后退出草图编辑。

5.点击“参考集合体”按钮,设置基准面1,基准面1距第三步得到的实体端面距离为26。

6.正视于基准面1,在基准面1上绘制圆心与端面圆圆心共线的直径30的圆。

7.选择“放样凸台/基体”工具,设定两放样曲线为上两部所绘制的轮廓线,放样得圆台。

8.选择前视基准面,在距离中心3的地方绘制直径100的圆。

9.点击“拉伸切除”按钮,选择上一步绘制的轮廓,设置切除距离为52。

10.选择上视基准面,在基准面上绘制如图所示的轮廓图。

11.点击“旋转切除”按钮,选择上一步绘制的轮廓,旋转切除出中部的盲孔。

12.点击“参考几合体”按钮,设置基准面2,基准面2 距离右视基准面距离为70。

13.在基准面2上绘制直径32的圆。

14.选择上一步绘制的圆,点击“拉伸凸台/基体”,设置终止条件为下一个面,得到图示实体。

15.点击“镜像实体”,设置镜像面为右视基准面,镜像上一步得到的实体。

16.选择基准面2,在基准面2上绘制直径3/8in的圆。

17.选择上一步绘制的圆,点击“拉伸切除”按钮,设置切除深度为完全贯穿。

18.点击“插入-注释-装饰螺纹线”,为两个孔添加装饰螺纹线。

19.设置基准面3,距离上视基准面距离为85,并在基准面3上绘制长150宽40的矩形。

20.点击“拉伸凸台/基体”按钮,将上一步绘制的矩形拉伸15.21.选择上一步得到的实体的上表面,绘制直径18的圆。

22.点击“拉伸凸台/基体”按钮,选择上一步绘制的圆,拉伸距离为5。

23.在上一步得到的圆柱上表面上绘制直径为12的圆,然后点击“切除拉伸”按钮,终止条件为完全贯穿。

24.点击“镜像实体”,选择实体为上两步得到的实体,镜像面为右视基准面。

轴流泵叶片三维画法

基于Solidworks轴流泵叶轮叶片的三维建模方法发表时间: 2011-10-10 作者: 何东林*石秀华*宋绍忠来源: 万方数据关键字: 轴流泵叶轮叶片曲面零件几何造型Solidworks三维建模轴流泵叶轮叶片是一种特殊的曲面零件,这种零件的几何造型是三维建模中的重点和难点。

基于Solidworks 的三维建模功能,研究了轴流泵叶轮叶片的三维建模方法,并以具体实例实现T轴流泵叶轮叶片的三维模型。

1 引言在叶轮机械的水力设计中,为了设计出性能优良的泵,目前的发展是采用正反问题相互迭代的方法,根据初步设计的泵,进行三维湍流计算,根据计算结果,修正某些几何边界,再进行流动计算,采用人机对话,反复迭代,会得到性能优良,即高效率,并满足空化条件及其它要求的泵。

近几年来,随着计算机计算能力和流体计算动力学的迅速发展,尤其是三维流动分析的使用,三维数值模拟应用越来越广。

这里基于Solidworks的三维建模功能,研究轴流泵叶轮叶片的三维建模方法。

2 基于Solidworks轴流泵叶轮叶片三维建模方法在轴流泵叶轮叶片的设计和加工中,叶片的表面是由翼型的型值点给定的。

用半径为:和r十dr的两个无限接近且与叶轮轴同轴的圆柱面截取一个微小圆柱层,取出并沿其母线切开展为平面,叶片被圆柱面截割,其截面在平面上展开就组成等距排列的一系列翼型,这一系列翼型称为平面直列叶栅。

在用平面直列叶栅理论设计轴流泵叶轮时,得到在平面上给定的型值点,如果把各型值点拟合的型值曲线直接作为半径r处的截面轮廓曲线,由此得到的叶轮叶片三维模型误差较大。

因此为了得到比较理想的三维模型,必须寻找一种好的方法。

经分析可知,如果能得到半径r处的截面,问题就解决了。

如何由翼型型值点得到半径r处的截面呢尸根据Solidworks的建模功能,研究了如下的方法:先由翼型型值点找到对应的截面在翼型展开面上的投影点,把各投影点拟合为投影曲线,然后通过一些命令就可得到轴流泵叶轮叶片的截面。

基于solidworks的风力发电机叶片的建模方法

基于solidworks的风力发电机叶片的建模方法随着全球能源危机的日益严重,人们开始寻找新的能源替代品。

风力发电作为一种清洁、可再生的能源,在近年来得到了越来越多的关注。

而风力发电机的叶片是其中最重要的组成部分之一,其设计和制造对于风力发电机的性能和效率至关重要。

本文将介绍基于SolidWorks的风力发电机叶片的建模方法,以及该方法在叶片设计和制造中的应用。

一、SolidWorks建模方法介绍SolidWorks是一种三维计算机辅助设计软件,广泛应用于机械设计和制造领域。

其具有界面友好、操作简单、功能强大等优点,成为了许多制造企业的首选工具。

基于SolidWorks的风力发电机叶片建模方法,主要包括以下几个步骤:1.创建新零件:打开SolidWorks软件,选择“新建零件”命令,创建一个新的零件文件。

2.绘制基础线:在新建的零件文件中,选择“草图”命令,绘制出叶片的基础线。

基础线是叶片的轮廓线,决定了叶片的形状和尺寸。

3.创建草图:在基础线上创建一个草图,用于构造叶片的几何形状。

草图可以使用各种工具绘制,例如直线、圆弧、曲线等。

4.拉伸特征:使用拉伸特征命令,将草图拉伸成为一个三维实体。

拉伸特征是将二维草图转换为三维实体的关键步骤。

5.修剪特征:使用修剪特征命令,将拉伸后的实体进行修剪,使其符合叶片的实际形状。

修剪特征是对叶片进行精细调整的步骤。

6.添加材料:选择适合的材料,将其添加到叶片实体中。

材料的选择对于叶片的强度和耐久性有着重要的影响。

7.分析叶片:使用SolidWorks的分析工具,对叶片进行各种物理特性的分析,例如应力分析、振动分析等。

分析结果可以帮助设计师进一步改进叶片的性能和结构。

8.导出文件:完成叶片的建模后,可以将其导出为各种格式的文件,例如STL、STEP、IGES等。

这些文件可以用于叶片的制造和生产。

二、应用实例基于SolidWorks的风力发电机叶片建模方法,可以应用于各种类型的叶片设计和制造。

基于Solidworks风力机叶片三维建模及模拟分析

基于Solidworks风力机叶片三维建模及模拟分析基于 Solidworks 风力机叶片三维建模及模拟分析#张仁亮,张俊彦,孙勤**10 15 20(湘潭大学土木工程与力学学院,湖南湘潭 411105)摘要:风机叶片是风力发电机组的重要组成部分,对其进行研究分析是十分重要的。

选取不同的翼型,利用 Glauert 漩涡理论的气动力学计算方法,获取叶片最优化几何参数。

通过Solidworks 软件强大的三维建模功能,快速、准确的实现不同翼型叶片的三维造型;并通过 SolidWorks 软件中的 Flow Simulation 模块,对不同翼型的叶片进行模拟并分析比较其结果。

关键词:翼型;弦长;安装角;流动模拟分析中图分类号:TH122Wind Turbine Blade 3-D Modeling and Simulation AnalysisBased on SolidworksZhang Renliang, Zhang Junyan, Sun QinCollege of Civil Engineering and Mechanics Xiangtan University, HuNan XiangTan 411105Abstract: The fan blade is an import components of wind energy power generation,it is vitalimportant to studying and analyzing the blade.Choosing different airfoil and obtaining the bladeoptimization geometric parameters through using air dynamicscalculation method;Differentairfoil blades are accurately modeled with 3-D software of Solidworks. Flow simulation analysisis finished on the software of Solidworks Flow Simulation and discussing the results of theanalysis.Keywords: blade airfoil; chord length; setting angle; flow simulation analysis250 引言当今,随着社会经济的发展和人民生活水平的日益提升,对于能源的消耗也在与日俱增。

基于SolidWorks的机翼型叶片造型

基于SolidWorks 的机翼型叶片造型潘地林 施 昆/安徽理工大学摘要:在分析翼型叶片造型计算方法的基础上,针对翼型叶片造型的难点,利用三维CAD 软件SolidWorks 提供的OLE 应用编程接口,使用VBA 开发了准确绘制叶片截面轮廓曲线的应用程序,并给出了叶轮三维建模的方法和步骤。

关键词:轴流式通风机与压缩机;叶片;造型中图分类号:TH432.1;TH453 文献标识码:B文章编号:1006-8155(2007)06-0040-04The Designing and Molding of Aerofoil Blades Based on SolidWorksAbstract: According to the difficulties of designing and molding aerofoil blades, a application program which can be used to exactly draw profile curve of blade section is developed with VBA, which is based on the analysis of calculation method for designing and molding aerofoil blades and adopts OLE provided by CAD software SolidWorks. And the method and step for impeller molding with 3-D are also presented.Key words: axial-flow fan and compressor; blade; designing and molding0 引言在轴流通风机和压缩机等产品设计开发过程中,叶片是关键零件之一。

其设计制造性能直接决定了整个机器的性能。

基于水力设计的轴流泵叶片的三维建模方法

基于水力设计的轴流泵叶片的三维建模方法王桃;严敬;严利【摘要】在实际设计轴流泵叶片时常采用圆柱层间无关性假设,设计被简化为平面直列叶栅的绕流命题,由二维设计结果无法直接检查叶片几何形态.在简要说明轴流泵水力设计原理及过程的基础上,通过实例介绍直接应用叶片水力设计结果与数据,包括对叶片几何形态有控制作用的等高线,实现叶片三维建模的思路和方法.采用该方法获得的叶片三维模型将真实准确地反映设计叶片的真实几何形状,与已报道的一些轴流叶片建模原理及过程有重大区别.可以提高最终成型叶片压力面和吸力面的光滑性,改进和提升叶片水力和空化性能.【期刊名称】《兰州理工大学学报》【年(卷),期】2010(036)003【总页数】4页(P69-72)【关键词】轴流泵;水力设计;叶片;三维建模【作者】王桃;严敬;严利【作者单位】西华大学,能源与环境学院,四川,成都,610039;西华大学,能源与环境学院,四川,成都,610039;西华大学,能源与环境学院,四川,成都,610039【正文语种】中文【中图分类】TH312轴流泵是一种大流量、低扬程泵.在实际设计轴流泵叶片时都是采用二维势流理论,即圆柱层间无关性假设.但实验结果表明,由于受流体黏性、轮缘间隙和轮毂的影响,轴流叶轮中的液流运动是复杂的三维运动,因此采用二维流场难以设计出性能优良的轴流泵叶片[1].为设计高质量的叶轮,CFD技术逐渐成为计算分析叶轮内部流场的有效工具[2-4].叶片的三维建模是CFD计算的基础,是改进和提高叶片水力性能的重要前提[5].文献[6~8]介绍了轴流式水力机械叶片的建模方法,即直接利用几个同心圆柱面上的叶片翼型进行三维造型.这种建模方法并没有利用到叶片水力设计中的等高线结果,翼型与翼型之间曲面的建立是由三维软件的曲面功能控制实现的,这样建立的叶片数字化模型与叶片的真实形状有一些差别.本文着重讨论如何依据轴流泵叶片的水力设计结果,采用与叶片木模制作过程一致的叶片三维建模方法,以一轴流泵叶片为例,详细介绍利用等高线控制叶片表面形态的三维造型方法和步骤,并与直接利用翼型曲线的叶片建模方法进行比较和分析.1 轴流泵叶片水力设计原理及过程根据圆柱层间无关性假设可以将轴流泵叶片的设计问题简化成数个平面直列叶栅的绕流问题.求解叶栅绕流问题的方法主要有实验计算法和解析计算法两大类.其中奇点分布法是求解叶栅绕流问题应用较广泛的一种解析方法.本文以奇点分布法和聶伯米宁数字积分为基础,编写算法语言程序,得到ZW3002型轴流泵5个计算流面上翼型骨线7点坐标及翼型压力面、吸力面各点坐标.其中轮缘流面翼型A-A的翼型骨线坐标见表1,翼型A-A压力面和吸力面各点坐标见表2.表1 A-A翼型骨线坐标Tab.1 Coordinates of mean line of airofoil A-A m坐标点翼型A-A01234560,00.028440,0.0024930.056860,0.0051760.085250,0.0081400.1136 10,0.0114350.141920,0.0150530.170210,0.018925表2 A-A翼型压力面和吸力面坐标Tab.2 Coordinates of pressure surface andsuctionsurface of airfoil A-A m坐标点压力面吸力面01…13140,00.002052,0.001145…0.161627,0.0184290.170200,0.0189650,00. 002216,-0.000784…0.161815,0.0170660.170211,0.018885由5个计算翼型压力面和吸力面坐标,绘形5个展为平面的翼型.常取从头部计起位于骨线长度30%~40%处的点作为翼型的串轴通过点,并沿该点两侧分别作距离为3 mm的等高面共10个,都垂直于叶轮轴心线.其中等高面5通过每一个翼型的串轴点.图1所示为A-A平面展开翼型及等高面.图1 翼型A-A平面展开图及等高面Fig.1 Planar unwrapped view and contour plane of airfoil A-A5个计算翼型串接后,由平面展开图上同一等高面与翼型交点到过串轴点的垂线距离在圆弧上弧长不变的原则,绘形叶片平面图及各等高面与叶片压力面和吸力面相交所得的等高线,见图2,压力面相关数据见表3.表3 压力面等高线坐标Tab.3 Coordinates of contour line of pressure surface m等高面翼型A-A 翼型B-B 翼型C-C 翼型D-D 翼型E-E 2——71.5066.4960.543 74.51 68.25 62.49 57.40 51.784 58.52 53.66 49.49 45.67 41.515 36.60 35.87 34.34 32.48 30.726 9.44 13.38 16.01 17.23 17.567 20.19 11.17 3.64 1.53 4.838 54.72 43.97 31.21 19.27 10.079——72.8250.6331.79 图2 各等高面与叶片压力面和吸力面相交所得的等高线Fig.2 Intersection lines of contour planes with blade pressure and suction surfaces2 叶片三维建模过程2.1 平移等高线,找出轮毂(E-E)和轮缘(A-A)处流面与等高线的交点以叶片轴心线为x轴,分别作出E-E和A-A翼型所在圆柱流面.根据表3的数据可以在UG NX软件中作压力面与等高面相交的等高线,这些等高线均为平面曲线,分布在各等高面上.然后以等高面5为基准,按照3 mm为间距,分别将这些等高线沿叶轮轴心线方向进行平移,等高线1~4沿负方向移动,等高线6~10沿正方向移动.这样圆柱流面与等高线就产生了交点.2.2 叶片进、出口边的建立先由图1量出一翼型上出口点到基准等高平面5的垂直距离,该距离确定了出口点的高程.再测量出口点到过串轴点垂线的水平距离s,如图1所示,这一水平距离在叶片平面图中等于沿翼型的弧长,这一弧长可以通过换算成与x轴的夹角θ,θ为弧长s对应的夹角,R为出口点所在圆柱流面的半径,如图3所示.通过叶轮轴心线,作与x轴夹θ角的平面,然后找到该平面与圆柱流面及出口点所在等高面3个面的交点,该交点就是翼型出口边上的一个点.运用B样条曲线连接5个翼型出口边的点可得到叶片的出口边,这是一条空间曲线.以同样方法可形成叶片进口边上一空间曲线.图3 θ夹角与弧长s的关系Fig.3 Dependence of angle θon arc length s2.3 叶片压力面成型从叶片的进口边到叶片出口边,运用B样条曲线连接平移后的压力面等高线与轮毂E-E圆柱流面的交点,可得到该流面上翼型的压力面曲线.同样的方法,可得到轮缘 A-A流面上翼型的压力面曲线.以这两条压力面曲线为主线串,进出口边和各等高线为交叉线串,采用UG NX软件中插入→网格曲面→通过曲线网格的命令生成叶片的压力面(见图4).图4 叶片压力面建模Fig.4 Modeling of blade pressure surface2.4 叶片头部的处理和吸力面的建模为了提高叶轮的水力效率,各翼型头部应光滑连续.为了便于叶片头部的三维建模,需要在叶片头部位置作间距较小的等高面,从而在翼型平面展开图(见图1)中找到更多的吸力面与等高面的交点,再按照2.1节的方法就可以找到更多的叶片头部区域的等高线与圆柱流面的交点,这样可以提高头部的建模精度.再重复2.3节的做法,同样可以生成叶片的吸力面.2.5 叶片成型利用NX软件中曲面延伸功能分别将叶片的压力面和吸力面沿趋势延伸,再与轮缘、轮毂球面作布尔运算,就可得到一张完整叶片的压力面和吸力面,同时可确定整张叶片所占的封闭区域,采用曲面缝合命令可以得到实体叶片,如图5所示.这为叶轮流场的CFD模拟和数控加工奠定了基础.图5 轴流泵叶片三维模型Fig.5 Three-dimensional modeling of axial-flow impeller blade2.6 检查和改进叶片的设计质量通过叶片三维模型,可以直观地观察叶片表面是否光滑连续,有无形成叶片表面局部脱流的可能.如果叶片设计质量不高,可以在不改变叶片翼型形状的前提下,通过调整翼型串轴位置来改进叶片三维形态,直到叶片压力面和吸力面的光滑性都满意为止,当然,必要时也可调整相关参数,重新生成5个平面翼型.3 采用等高线与不采用等高线的叶片建模比较对于同一张叶片,如果不采用等高线,而直接利用5个叶片翼型的压力面曲线作为剖面线串,采用NX软件中插入→网格曲面→通过曲线组的命令生成的叶片压力面见图6.通过与图4的比较可以看出,叶片表面没有采用等高线建模的叶片表面光滑,特别是在叶片进、出口边及靠近叶片的轮毂和轮缘处光滑性较差.对两种建模方法进行比较可以看出,图6所采用的建模方法并没有利用到叶片的进出口边,从而无法直接控制叶片进出口边的形态,且两翼型曲线之间的表面也仅靠三维建模软件的算法来实现,并不能体现叶片水力设计中表面光滑性检查的过程和结果.由此可以得出采用等高线来控制叶片表面形态的建模方法更为真实准确地反映了叶片的真实几何形态.图6 利用翼型曲线建模叶片压力面Fig.6 Modeling of blade pressure surface with airfoil contour4 结论1)介绍了基于轴流泵叶片水力设计结果的叶片的三维建模方法和步骤,这一建模方法与文献[6~8]中介绍的轴流泵叶片建模方法有明显差别.该方法与叶片木模的制造过程一致,最直接地反映了最终制作的叶片的真实几何形态.准确的三维建模为叶轮的数字化设计和加工奠定了基础.2)通过坐标转化,将二维坐标表示的平面翼型转化为圆柱流面上的翼型.提出两圆柱流面间叶片表面形态主要以等高线来控制的三维建模思路和方法,可供类似的轴流式水力机械叶片三维建模参考.参考文献:[1]李文广,苏发章,黎义斌,等.轴流泵的叶片设计理论与应用研究现状[J].兰州理工大学学报,2004,30(5):59-63.[2]朱荣生,付强,李维斌.基于CFD技术改善低比转速离心泵叶轮性能[J].中国农村水利水电,2006(4):67-69.[3]ANAGNOSTOPOU LOS J S.A fast numerical method for flow analysis and blade design in centrifugal pumpimpellers[J].Computers&Fluids,2009,38:284-289.[4]成立,刘超,汤方平,等.基于 RNG紊流模型的立式轴流泵站三维流动数值模拟及性能预测[J].机械工程学报,2009,45(3):252-257.[5]王桃,严敬,宋文武.低比转速离心叶轮圆柱形叶片的三维建模方法[J].兰州理工大学学报,2010,36(2):43-46.[6]何东林,石秀华,宋邵忠.基于Solidworks轴流泵叶轮叶片的三维建模方法[J].机械设计与制造,2005(6):51-52.[7]潘海鸿,申毅莉,段素强,等.基于 UG的轴流式水轮机叶片数字建模[J].水利电力机械,2007,29(4):17-20.[8]杨昌明,陈次昌,张涛.轴流泵叶轮数字化建模与仿真[J].水泵技术,2006(1):18-20.。

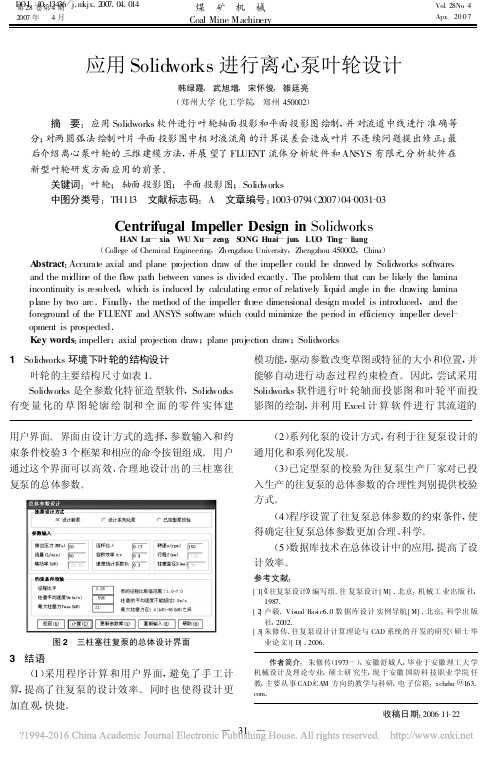

应用Solidworks进行离心泵叶轮设计

应用Solidworks 进行离心泵叶轮设计韩绿霞,武旭增,宋怀俊,雒廷亮(郑州大学化工学院,郑州450002)摘要:应用Solidworks 软件进行叶轮轴面投影和平面投影图绘制,并对流道中线进行准确等分;对两圆弧法绘制叶片平面投影图中相对液流角的计算误差会造成叶片不连续问题提出修正;最后介绍离心泵叶轮的三维建模方法,并展望了FLUE NT 流体分析软件和ANSYS 有限元分析软件在新型叶轮研发方面应用的前景。

关键词:叶轮;轴面投影图;平面投影图;Solidworks 中图分类号:TH113 文献标志码:A 文章编号:1003-0794(2007)04-0031-03Centrifugal Impeller Design in SolidworksHA N Lu -xia ,WU Xu -zeng ,S ONG Huai -jun ,LU O Ting -liang(College of Chemical Engineerin g ,Zhengzhou University ,Zhengzhou 450002,China )A bstract :Accurate axial and plane pr ojection draw of the impeller could be drawed by Solidworks software ,and the midline of the flow path between vanes is divided exactly .The problem that can be likely the lamina incontinuity is resolved ,which is induced by calculating error of relatively liquid angle in the dra wing lamina plane by two arc .Finally ,the method of the impeller thr ee dimensional design model is introduced ,and the foreground of the FLUENT and ANSYS software which could minimize the period in efficienc y impeller devel -opment is prospected .Key words :impeller ;axial projection draw ;plane projection draw ;Solidworks 1 Solidworks 环境下叶轮的结构设计叶轮的主要结构尺寸如表1。

双作用叶片泵的三维建模设计

双作用叶片泵的三维建模设计及运动仿真摘要本次毕业设计的题目为双作用叶片泵的三维建模及动态仿真,主要是在文献调研和网络调研基础上,采用计算、类比等方法,通过对产品三维模型结构分析,确定运动仿真。

本课题的主要目的是让我们了解双作用叶片泵的结构和性能上的主要特点,以及双作用叶片泵与其他液压泵在结构和性能之间的差异。

在整个设计过程中,我们要掌握的是双作用叶片泵的运动原理,并且知道且会计算其排量和流量。

本设计采用的是SolidWorks三维建模。

在网络调研的基础上,用SolidWorks对双作用叶片泵的各个零件进行三维建模,然后将各个零件按照配合关系装配起来,形成装配体。

最后做出实体动画,运动仿真,并对其进行说明。

双作用叶片泵的主要特点是:由于双作用叶片泵有两个吸油腔和压油腔,当转子每完成一周转动,每个密封空间,就有两次吸油和压油的过程完成;同时由于双作用叶片泵的吸、压油腔的结构特性,各自的中心夹角是对称的,油液压力作用在转子上是互相平衡的。

双作用叶片泵的输出流量脉动较其他形式的泵小得多。

关键词:双作用叶片泵,三维建模,SolidWorksAbstractThe graduation design topic for 3D modeling of double acting vane pump and dynamic simulation, mainly in literature and Internet research foundation, by calculation, analogy method, through the analysis of the 3D model of product structure, determine the motion simulation. The main purpose of this paper is familiar with the difference of structure and properties of double acting vane pump and double acting vane pump and other hydraulic pump between the structure and properties of. In the design process, need to fully understand the movement principle of double acting vane pump, understand its displacement and flow calculation form. This design is based on SolidWorks modeling. Based on the investigation of the various parts of the network of double acting vane pump for three-dimensional modeling, and then the various parts in accordance with the cooperation between the assembly, the assembly is formed. Finally, make a solid animation, simulation analysis of its working principle, and carries on the description. The main characteristics of double acting vane pump is: each rotation of the rotor, each of the two sealed space of oil absorption and oil pressure; because of the double acting vane pump with two suction chamber and the pressure oil chamber, and the center angle of the symmetry, acting on the rotor oil pressure balance. The flow pulsation of double acting vane pump with other forms of pump is much smaller.Keywords: double action vane pump, 3D modeling, SolidWorks目录前言 (1)第一章液压泵的简介 (2)一、液压泵的工作原理 (2)1.液压泵的特点 (2)二、液压泵的主要性能参数 (3)1.压力 (3)2.排量和流量 (3)3.功率和效率 (3)三、章节小结 (4)第二章液压泵的种类 (5)一、齿轮式 (5)1.外啮合齿轮泵 (5)2.内啮合齿轮泵 (5)二、柱塞式 (6)三、叶片式 (6)四、章节小结 (8)第三章叶片泵的拆装、常见故障及清理 (9)一、叶片泵的拆装 (9)二、常见故障 (9)第四章双作用叶片泵的三维建模过程分析 (11)一、制图软件的发展 (11)二、零件的三维建模 (11)三、零件的装配 (11)参考文献 (27)致谢 (28)前言动力元件是系统的必要元件。

基于Solidworks轴流泵叶轮叶片的三维建模方法

基于Solidworks轴流泵叶轮叶片的三维建模方法

何东林;石秀华;宋绍忠

【期刊名称】《机械设计与制造》

【年(卷),期】2005(000)006

【摘要】轴流泵叶轮叶片是一种特殊的曲面零件,这种零件的几何造型是三维建模中的重点和难点.基于 Solidworks的三维建模功能,研究了轴流泵叶轮叶片的三维建模方法,并以具体实例实现了轴流泵叶轮叶片的三维模型.

【总页数】2页(P51-52)

【作者】何东林;石秀华;宋绍忠

【作者单位】西北工业大学,西安,710072;西北工业大学,西安,710072;西北工业大学,西安,710072

【正文语种】中文

【中图分类】TH122

【相关文献】

1.基于SolidWorks的空气弹簧三维建模方法研究 [J], 赵焕玲

2.基于水力设计的轴流泵叶片的三维建模方法 [J], 王桃;严敬;严利

3.基于Solidworks不同肋板三维建模方法研究 [J], 侯俊芳;薛爱文;

4.基于Solidworks不同肋板三维建模方法研究 [J], 侯俊芳;薛爱文

5.基于SolidWorks的直齿锥齿轮三维建模方法 [J], 迎春;吴晓强;张春友

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于Solidworks轴流泵叶轮叶片的三维建模方法关键字: 轴流泵叶轮叶片曲面零件几何造型Solidworks 三维建模

轴流泵叶轮叶片是一种特殊的曲面零件,这种零件的几何造型是三维建模中的重点和难点。

基于Solidworks的三维建模功能,研究了轴流泵叶轮叶片的三维建模方法,并以具体实例实现T轴流泵叶轮叶片的三维模型。

1 引言

在叶轮机械的水力设计中,为了设计出性能优良的泵,目前的发展是采用正反问题相互迭代的方法,根据初步设计的泵,进行三维湍流计算,根据计算结果,修正某些几何边界,再进行流动计算,采用人机对话,反复迭代,会得到性能优良,即高效率,并满足空化条件及其它要求的泵。

近几年来,随着计算机计算能力和流体计算动力学的迅速发展,尤其是三维流动分析的使用,三维数值模拟应用越来越广。

这里基于Solidworks的三维建模功能,研究轴流泵叶轮叶片的三维建模方法。

2 基于Solidworks轴流泵叶轮叶片三维建模方法

在轴流泵叶轮叶片的设计和加工中,叶片的表面是由翼型的型值点给定的。

用半径为:和r十dr的两个无限接近且与叶轮轴同轴的圆柱面截取一个微小圆柱层,取出并沿其母线切开展为平面,叶片被圆柱面截割,其截面在平面上展开就组成等距排列的一系列翼型,这一系列翼型称为平面直列叶栅。

在用平面直列叶栅理论设计轴流泵叶轮时,得到在平面上给定的型值点,如果把各型值点拟合的型值曲线直接作为半径r处的截面轮廓曲线,由此得到的叶轮叶片三维模型误差较大。

因此为了得到比较理想的三维模型,必须寻找一种好的方法。

经分析可知,如果能得到半径r处的截面,问题就解决了。

如何由翼型型值点得到半径r处的截面呢尸根据Solidworks的建模功能,研究了如下的方法:先由翼型型值点找到对应的截面在翼型展开面上的投影点,把各投影点拟合为投影曲线,然后通过一些命令就可得到轴流泵叶轮叶片的截面。

其中最关键的是找出型值点与投影点的对应关系。

下面对型值点与投影点的对应关系进行分析推导。

如果用半径为r和r+dr两个无限接近且与叶轮轴同轴的圆柱面去截叶轮叶片,其单个叶片截面如图1所示。

然后用一个垂直于轴向的平面去截这个叶片截面,得到一圆弧线如图2所示。

图2中S表示截面的投影方向,P表示投影平面,S方向与平面P垂直,轴向方向为由纸面外指向里,A点是截面一轮廓点,AC的长为A点到投影方向S的距离,长度为N, AB弧长为M, B为AB弧长所对的圆心角,r为圆柱面半径。

则有:

M=rθ(1)

N=rsinθ(2)

由公式(1)和公式(2)得:

N=rsin(M/r) (3)

根据公式(3)就可得出型值点与投影点的关系,如图3所示。

图3中P为图2中的投影平面,T轴为叶轮轴线的投影,A1,点是A点的投影点,A2点是A点的展开点,即A点的型值点,N为A1到T轴的距离,M为A2到T轴的距离,N和M满足公式(3),由此就得到A 点在P平面上的投影,按照以上原理,用多个垂直于轴向的平面去截叶片截面就可得到一个叶片截面在投影面P上的一系列点。

在用Solidworks建模时,把投影平面P作为一个草图绘制平面,根据所给的型值点数据,把各型值点拟合为型值曲线,量出它到叶轮轴线投影到P平面上的投影轴的距离M,

再由公式(3)算出对应投影点到叶轮轴线到尸平面上的投影轴的距离N,根据此距离即可得到投影点,然后把各投影点通过样条曲线命令拟合为投影曲线,由投影曲线就可得到半径r 处的截面。

图1 半径r处单个叶片截面

图2 弦长与弧长的关系

图3 型值点与投影点的关系

3 轴流泵叶轮叶片三维建模实例

轴流泵叶轮叶片是特殊的曲面零件,在建模时,一方面要考虑到叶片冀型分散的型值点,另一方面也要考虑需要满足的精度。

在设计、加工和用仿真软件进行仿真时,才能得到比较理想的结果。

这里应用Solidworks的三维建模功能,以一具体实例,进一步说明轴流泵叶轮叶片的三维建模方法。

首先按以上方法把各截面的型值点转化为对应的投影点,由投影点拟合为投影曲线,再通过曲面剪切、曲面放样、曲面缝合、曲面加厚度、旋转阵列得到叶轮叶片。

轴流泵叶轮的具体参数为:叶轮直径D = 300mm,轮毅比dh/D=0.45,毂径dh=135mm,叶片数Z=3。

轴流泵叶轮叶片的几何轮廓要素如表1

表1 叶轮叶片的几何轮廓要素表

基于Solidworks轴流泵叶轮叶片的三维建模方法

发表时间: 2011-10-10 作者: 何东林*石秀华*宋绍忠来源: 万方数据

轴流泵叶轮叶片是一种特殊的曲面零件,这种零件的几何造型是三维建模中的重点和难点。

基于Solidworks的三维建模功能,研究了轴流泵叶轮叶片的三维建模方法,并以具体实例实现T轴流泵叶轮叶片的三维模型。

表1中D表示截面直径,l表示翼型弦长,ymax表示翼型的最大厚度,β表示翼型安放角。

根据表1中的数据就可得到叶片表面的型值,将所有的型值作成电子表格(略)。

按以下步骤建造具体的叶轮叶片三维模型。

第一步:根据各截面翼型型值点建立各截面曲面:

(1)在前视面画草图拉伸一个直径D=0.135m足够长的圆柱面;

(2)把上视面偏置一定距离建立一个基准平面,在此基准平面上画草图标出直径

D=0.135m的各型值点:通过样条曲线命令把各型值点拟合为型值曲线,由公式(3)求出各型值点对应的投影点,把各投影点通过样条曲线命令拟合为投影曲线如图4所示。

图4 型值曲线与投影曲线

图4中I为型值曲线,ΙΙ为投影曲线,虚线为叶轮轴线投影到此基准平面上的投影轴,M为型值曲线上某一型值点到投影轴的距离,N为对应投影点到投影轴的距离,

N=rsin(M/r)。

(3)删除型值曲线,用草图剪切曲面命令,剪切第一步(1)中的圆柱面,就得到了直径D=0.135m处单个叫片截面如图5所示。

(4)按同样的方法就可得到其它切面处单个叶片截面图6。

第二步:通过曲面放样命令得到叶片曲面。

如图7所示:

第三步:通过曲面缝合命令把放样曲面、底面和顶面缝合为一个曲面;

第四步:通过曲面加厚度命令把缝合曲面加厚为一个实体如图8所示。

第五步:建立轮毅模型如图9所示。

第六步:通过旋转阵列得到所有的叶片。

具体完成的叶轮。

叶片的三维模型如图10所示。

3 总结

至此轴流泵叶轮叶片的三维模型就完成了。

对于其它与轴流泵叶轮叶片类似的曲面零件,如螺旋桨等,我们可以用类似的方法建模。

我们还可以把所得到的模型物人到其它的应用软件中,如Fluent等进行流体动力特性的仿真分析,也可以求出轴流泵叶轮叶片的体积、表面积、重心和浮心等。

相关阅读:

CAM中加工质量和加工效率的影响因素

/CAM/Article87782.htm

CATIA V5R10教程连载

/CAD/Article89195.htm

基于SolidWorks的内燃机构造与运动仿真

/document/201108/article12882.htm。