除尘器安装说明书

除尘器操作说明书模板

兴城市双兴供热脱硫除尘项目LCM-型脉冲布袋除尘器使用说明书翰海青天环保科技目录(一)前言 (4)1.1注意事项 (4)1.2.安全事项 (4)(二)LCM型脉冲布袋除尘器简介 (4)2.1.设计工艺条件 (4)2.2 技术规格参数 (5)2.3 除尘器工作原理 (6)(三)LCM型脉冲布袋除尘器操作说明 (6)3.1袋式除尘技术简介 (6)3.2袋式除尘器的启动与停机 (6)3.3维护 (8)(四)常见故障及排除方法 (11)(一)前言1.1注意事项【1】对使用说明书中有关设备安装、工作条件、操作、调整等事项先了解清楚,避免造成事故;【2】在正常运输、安装、使用和保养条件下,如发现产品有制造质量问题,请在规定期限与厂家联系。

1.2.安全事项【1】凡不符合使用说明书的操作而造成设备故障、安全事故,责任自负。

【2】本公司有权对本产品进行改进,改进产品后的使用说明书与本说明书不符的容,恕不予通知。

(二)LCM型脉冲布袋除尘器简介2.1.设计工艺条件2.1.1设计使用环境条件【1】年平均气温2℃【2】极端最高气温38℃【3】极端最低气温:-29℃【4】相对湿度82%【5】平均风速2-8m/s【6】最大风速36m/s【7】年平均降雨量976mm【8】冻结期为10月初至2月上旬【9】解冻期为3月末至4月中旬2.2 技术规格参数2.2.1除尘设备特点【2】该脉冲布袋除尘器具有清灰能力强、设备阻力低、占地面积小、维护工作量少、换袋方便等特点。

经过近20年的完善和提高,在除尘器的结构、喷吹技术、微机控制等方面都取得了技术创新和突破,实现了袋式除尘器低阻力、低能耗、高效率、安全、经济可靠的目标,现已广泛应用于各行各业。

【3】本除尘器采用新型的结构,具有造型美观、强度高、阻力低等优点。

【4】喷吹装置各部件具有优良的空气动力特性。

因而具有强大的清灰能力、在较低的喷吹压力下,对于颗粒较细、难以清灰的烟尘,仍能获得良好的清灰效果。

脉冲除尘器说明书

YGWM型脉冲布袋除尘器使用说明书江苏宇刚机械设备制造有限公司目录一、脉冲布袋除尘器的安装1二、脉冲布袋除尘器的调试 1三、ZYWM脉冲布袋除尘器运行操作规程 2 (一)就地操作2(二)远程控制2(三)注意事项 2 四、ZYMC脉冲布袋除尘器的维护、保养3一、脉冲布袋除尘器的安装1、按设备基础图样施工,做好设备安装的混凝土基础。

2、待基础混凝土达到标准强度后,按下列步骤安装好除尘器。

执行标准《袋式除尘器安装技术要求与验收规范》①除尘器基础②下箱体③上箱体④风机、电机⑤清灰装置⑥气包电磁阀⑦滤笼、滤袋⑧连接电源⑨密封检查、安装质量检查二、脉冲布袋除尘器的调试1、做好设备空负荷运行调试前准备工作。

2、按下列步骤进行调试:⑴、调整清灰控制器,确保电磁脉冲阀动作顺序正确,清灰各单元顺序正确。

⑵、检查电磁脉冲阀和电控部分伏数(24V或220V),⑶、检查设备上密封件有无松动或脱落。

⑷、喷吹用压缩空气压力应保持在5~7㎏/cm2 。

⑸、检查设备上电机及机械传动部分运转是否正常。

⑹、检查设备上袋笼和滤袋安装是否牢固。

⑺、进行设备空负荷运行调试,要求各部分运转正常。

⑻、进行设备带负荷运行调试。

要求各部分运转正常,并根据设备运行阻力的变化调整清灰周期(阻值法或定时法)。

三、ZYWM脉冲布袋除尘器运行操作规程(一)就地操作合上电源开关QF,电源指示灯亮,将就地远程切换开关切换至就地位置(即将切换开关左旋到底),按风机启动钮,风机起动运行,观察风机转向是否正确,待风机转向正常后,即可投入正常除尘工作,过一段时间如需清灰和出灰(如带空压机的先开空压机后清灰),则按“清灰启动”纽,脉冲阀分别打开清灰,螺旋机、排灰阀也同时工作,如需结束清灰工作,则按“清灰停止”钮,若最终停止除尘工作,则按“风机停止”钮即可。

(二)远程控制将就地远程切换开关切换至程控位置(即将切换开关右旋到底),远程启动机组短干接点HJ送达,风机运行(如带空压机,空压机同时运行),只要风机转向正确,即可投入正常除尘,此时实行定时清灰控制,即除尘运行一段时间(约1~2小时可调),清灰控制自动投入,投入后螺旋机、排灰阀都自动工作 (约2分钟可调),工作一段时间后,自动停止清灰,然后再进入下一个自动除尘、清灰,排灰的循环,直到远程停止机组短干接点TJ送达, 机组停止。

气箱脉冲袋式除尘器安装,调试说明书

气箱脉冲袋式除尘器安装,调试说明书Plenum pulse bag type collector installation, commissioning instructions 一性能特点气箱脉冲袋除尘器是一种高效除尘器。

它综合分室反吹和喷吹脉冲等除尘器的优点,克服了分室反吹时动能强度不够和喷吹脉冲清灰过滤同时进行的缺点,因而增强了使用适应性,提高了收尘效率,延长了滤袋使用寿命。

滤袋上口不设文氏管,也没有喷吹管,降低了工作阻力,使检修、维护都相当简便,电磁脉冲阀具有控制灵敏、效率高、寿命长等特点。

目前,这种型式的袋除尘器已被广泛选用。

Part 1 Performance characteristicsPlenum pulse bag type collector is a kind of de-dusting equipment with high efficiency. It combines many advantages of collectors including loculose anti-blow and pulse blow, and it has solved the disadvantages of deficiency of kinetic energy strength in loculose anti-blow and pulse blow de-dusting running in the same time, improved the applicability and de-dusting efficiency, extended life span of the bag. There’s no venturi tube in the mouth of bag or blowing tube, that reduces working resistance and makes examining and repairing easy. Electromagnetic pulse valve is of these characters: be sensitive to control, high efficiency, long life span and so on. At present, this type dust collector has been used widely.二基本结构及工作原理1 结构:气箱脉冲式袋除尘器的主要结构是,主体由箱体和袋室(一体),灰斗、进出风口(包括螺旋输送机和卸灰阀),爬梯、栏杆、气路系统(包括离线气缸、电磁脉冲阀、压力气包等)、清灰控制器等。

布袋除尘器使用说明书

布袋除尘器使用说明书布袋除尘器使用说明书尊敬的用户:欢迎您购买并使用我们的布袋除尘器!为了确保您能够正确、高效地使用这款设备,并获得清洁、健康的室内环境,特整理了以下使用说明供参考。

一、设备的基本概述布袋除尘器是一种高效净化空气的设备,适用于家庭和工业环境的灰尘、烟尘、花粉、细菌等微尘的过滤和净化。

除尘器具有简单易用、低噪音、低能耗、高过滤效率和方便维护等优点。

二、设备的安装1. 在选择设备安放位置时,应尽量选择通风良好、开放空间充足的地方。

2. 下载日常清洁布袋之前,请确保除尘器已断电,并严禁用湿手接触设备。

3. 在清洁和更换布袋时,需要先关闭设备电源,拔掉电源插头,等待设备冷却至室温后再进行。

三、设备的操作1. 首次使用或连续断电后,应等待5分钟再开机,以确保设备电路稳定。

2. 操作面板上的开关按钮,“开”表示设备运行,“关”则表示设备停止工作。

3. 选择合适的过滤模式,根据室内空气质量来调节风扇转速,如:负离子模式、睡眠模式、全速模式等。

4. 关于风扇转速的调节,可根据个人需求进行选择,但在使用时不可调至最高档。

5. 清洁滤网时,可用软毛刷轻轻清除表面附着物,不可用水清洗或重压。

四、设备的维护1. 定期清洁和更换布袋,时间间隔根据使用情况而定,推荐每一个月检查一次。

2. 清洗布袋时,可用吸尘器小心地吸除灰尘,或者将布袋放入清水中轻轻搓揉至干净,然后晾干再安装。

3. 如果设备需要长时间存放,请将所有部件恢复原状,收起或装箱妥善保管。

五、设备的注意事项1. 在使用或清洁过程中,应避免用力撞击设备或使其受到剧烈震动。

2. 请勿将设备暴露在高温、潮湿或火源附近。

3. 请勿将设备内部的电子元件与水接触。

4. 如设备出现故障、异常噪音或其他问题时,请断开电源并联系售后人员处理。

5. 本设备仅适用于家庭和工业环境下,请勿将其用于其他目的。

希望以上使用说明能够帮助你更好地了解和使用我们的布袋除尘器。

如有任何问题或需要进一步的帮助,请及时与我们联系。

FE型电袋复合式除尘器安装说明书(龙净环保)

第十六节

阴极悬挂系统及电磁锤振打器安装 ....................................................32

第十七节

清灰系统的安装....................................................................................34

附录一 包装箱开箱记录单............................................................................................... 51

附录二 安装流程............................................................................................................... 53

第十四节

汇气烟道的安装....................................................................................32

第十五节

旁路烟道的安装....................................................................................32

电袋复合式除尘器由于体积庞大、重量重而无法整体运输,所以产品只能以 零部件出厂,运抵安装现场后再组装成整机。福建龙净环保股份有限公司在同行中 率先通过 ISO 9001-2000 质量管理体系认证,所有电袋复合式除尘器部件在出厂 前均按照标准及技术要求进行了严格的检验,合格后才出厂。但由于经过多次装卸 及长途运输,个别零部件可能变形,请安装单位在现场拼装前对相关各部件进行复 检,并按除尘器安装惯例,消除在运输、堆放过程中产生的变形等问题。

除尘器安装指导书

除尘器安装指导书除尘器安装指导书1:环境准备1.1 安装地点选择根据除尘器的尺寸和使用需求,选择适当的安装地点。

确保安装地点平整、稳定,并且具备充足的空间供给除尘器运作和维护。

1.2 电源准备除尘器需要接入电源进行运行。

请确保安装地点附近有稳定的电源插座,并且准备好适配器或延长线。

1.3 管道连接准备除尘器需要与排风管道或其他设备进行连接。

请确保安装地点附近有合适的管道接口,并准备好连接管道。

2:安装步骤2.1 拆包检查检查除尘器包装箱是否完好无损,确认配件是否齐全。

如发现任何损坏或缺失,请及时联系供应商。

2.2 除尘器组装按照产品说明书进行除尘器的组装。

依次安装各个零部件,包括过滤器、电机、控制面板等。

2.3 连接电源将除尘器的电源插头插入电源插座,并确保电源线路连接正确。

2.4 连接管道根据需要,将除尘器与排风管道或其他设备进行连接。

确保连接紧固可靠,避免漏风或脱落。

2.5 调试测试按照产品说明书的要求,进行除尘器的调试测试。

确保除尘器正常运行,并调整相应参数以适应实际工作环境。

3:操作说明3.1 开机在确保安装和连接正确的情况下,将插头插入电源插座,按下电源开关,除尘器即可开始运行。

3.2 运行监控除尘器运行时,可以通过控制面板或遥控器实时监控和调节运行状态。

包括风速、过滤效果等参数。

3.3 维护保养定期清洁和更换过滤器,保持除尘器的良好工作状态。

按照产品说明书的要求进行维护保养操作。

3.4 关机在不需要使用除尘器的情况下,按下电源开关关闭电源,并断开电源插头。

4:附件本文档涉及的附件包括:- 产品说明书- 配件清单- 安装示意图5:法律名词及注释- 除尘器:一种用于清除空气中颗粒物、粉尘等污染物的设备。

- 维护保养:对设备进行定期检查、清洁、维修和更换部件以确保其正常运行的工作。

DMC252气箱脉冲袋式除尘器说明书

说明:DMC252脉冲布袋除尘器按YQM气箱脉冲袋式除尘器结构原理进行非标设计,操作使用按YQM系列气箱脉冲袋式除尘器操作使用说明。

一、概述YQM系列气箱脉冲袋式除尘器是我公司在引进美国富乐(Fuller)公司技术基础上,吸收德国同类产品的技术优点,结合我国实情研制开发的高效袋式除尘设备。

它集分室反吹和喷吹脉冲袋式除尘器的优点为一体,克服了分室反吹的清灰动能不足,喷吹脉冲的清灰与过滤同时进行的缺陷,扩大了袋式除尘设备的应用范围。

YQM系列气箱脉冲袋式除尘器正以其卓越的性能服务于铸造、冶金、机械、电力、建材、矿山、水泥、化工等各行各业,为清除粉尘污染,维护企业形象,保护环境正日益发挥其独特的作用。

二、产品特点:1、适应高浓度除尘。

如O-Sepa选粉机,其粉磨系统气体含尘浓度高达1000g/Nm3,YQM型气箱脉冲袋式除尘器可直接进行处理,无需设置如旋风除尘器等一级除尘设备。

2、采用离线清灰技术进行分室反吹脉冲清灰,既避免了在线式清灰产生的粉尘二次飞扬“再吸附”现象,又不影响设备运行工况的正常连续运行,提高了清灰效果,延长了滤袋使用寿命。

3、采用“滤袋自锁密封装置”专有技术,提高了花板与滤袋间的密封性,提高了除尘效率。

4、设备采用气箱式结构,降低了设备的局部阻损,并免除了安装滤袋不方便等问题。

5、采用双膜片结构电磁脉冲阀,具有控制灵敏,效率高,寿命长等优点。

三、设备结构:YQM型气箱脉冲袋式除尘器主要由底部钢结构、灰斗、中箱体、上箱体、进出风口、滤袋、笼骨、清灰装置、电气控制等几部分组成。

另外还可根据实际情况在灰斗外壁配置仓壁振动器、灰斗落料口配置星形卸灰阀或螺旋输送机等卸灰装置。

设备结构如下图:1.卸灰阀2.支架3.灰斗4.箱体5.滤袋6.袋笼7.清洁室 8.顶盖 9.储气罐 10.气缸提升阀 11.电磁脉冲阀12.气箱 13.喷管 14.净化气体出口 15.含尘气体进口四、工作原理:1、过滤原理:含尘气体由进风口进入,经过灰斗时,气体中部分大颗粒粉尘受惯性力和重力作用被分离出来,直接落入灰斗底部。

卧式旋风水膜除尘器说明书

采暖通风重复使用图集10号卧式旋风水膜除尘器旋风脱水(风量25000米3/小时)目录序号图名页号1 目录 12 总说明 23 10号卧式旋风水膜除尘器总图(旋风脱水) 64 上体 75 上体零件图 86 灰浆斗Ⅰ 257 灰浆斗Ⅱ 268 灰浆斗Ⅲ 279 清扫孔 2810 观察孔 2911 供水管路 3012 溢流筒 31总说明一、适用范围本除尘器适用于非粘固性灰尘,其结构适用于常温和非腐蚀性气体。

溢流筒是按除尘器出口处静压(正或负)不超过300毫米水柱设计的。

二、型号与性能本除尘器额定风量是以螺旋通道风速(或进口风速)为14.5米/秒计算的,其型号系列、规格性能煎表一,阻力性能见图二,除尘效率见表二。

除尘效率随连续供水量的加大而稍增高,随进口风速的提高而稍下降。

三、型式本除尘器按脱水方式分檐板脱水和旋风脱水两种;按导流片旋转方向分右旋和左旋两种;按进口方式方式分A式和B式两种,见图一。

选用时需全部注明。

如:“8号卧式旋风水膜除尘器,檐板脱水,右旋A式”。

本图是按右旋A式绘制的。

四、配用部件1~6号除尘器的灰浆快放阀(φ150)图号为CT531(十八);7~11号除尘器的灰浆快放阀(φ200)图号为CT531(十九);1~11号除尘器支架图号为CT531(十七)。

为了预防除尘器操作不慎致使系统出口带水,建议除尘器的后风管的水平段设置泄水管。

其图号为CT531(二十)。

五、使用管理1、在每次使用前打开阀门1(见图一),向除尘器各灰浆斗加水,待水位到观察孔红线附近时关闭阀门。

2、在除尘器首次使用时,开启并调节阀门2,待自溢流筒流出的水量稳定地符合表一所列连续供水量时,固定阀门2的开启度。

3、电磁阀3与通风机联锁,同时开闭。

当截止阀代替电磁阀3时,亦需保持与通风机同时开闭。

4、当灰浆斗加水过多时,可打开阀门4放水。

5、在使用中根据风量及初含尘浓度总结初定期排放灰浆的周期。

但一般不超过8小时排放一次。

nederman除尘器说明书

nederman除尘器说明书1 前言本手册是尼的曼焊烟除尘器的使用手册,旨在指导正确地安装、使用和维护Nederman尼的曼除尘器。

在开始使用本产品或实施任何维护之前,请先认真学习本手册。

请将本手册放在便于取阅之处。

一旦丢失,请立即更换。

本产品设计符合相关EC 指令的要求。

为保持这一状态,所有安装、维修和维护工作均必须由取得资格的人员完成,并且只能使用Nederman 原装备件。

如需相关技术服务或者备件的建议,请联系距您最近的授权经销商或Nederman。

为使本产品尽可能的高效和安全,我们已经在其设计和生产上花费了大量时间。

尽管这样,通常还是会由人为地导致意外发生。

具备安全意识的人员加上良好维护的产品才能真正实现安全与高效的结合。

我们通过采用设计修正来不断改进我们的产品及其效率。

我们保留对之前提供的,未改进的产品作出改进说明的权利。

我们也保留在未提前通知的情况下,修改数据、设备、操作和维护说明的权利2 安全性本文档包含一些重要注意事项,并以警告、警示或注意的形式呈现。

以下是一些示例:警告!有人身伤害。

指示对人员的健康和安全构成潜在危险,以及如何避免这种危险的警告。

注意!产品损坏风险。

指示对产品而不是人员构成潜在危险,以及如何避免这种危险的警示。

注意!注意包括用户应该特别警惕的其他信息。

3 技术和电气数据(尼的曼焊烟除尘器结构图1)有关装置的物理外观和尺寸,请参见图1 和以下列表:1. 水平旋转臂。

2. 启动/停止重置过载保护器。

3. 取决于臂:–2 m 臂:最长1650 mm (65")。

–3 m 臂:最长2,050 mm (81")。

技术数据容量750–1050 m3/h (430–620 cfm) 主滤芯过滤效率99 % 平均重量过滤效率HEPA 滤芯过滤效率> 99.97 % DOP 0.3 µm主滤芯过滤面积35㎡(377 ft2)HEPA 滤芯过滤面积7.5 ㎡(2,468.88 cm2)电机功率0.75 kW (1 hp)电压* 110/120/2390/240相数 1 ~频率50/60 Hz聚光灯20 W, 24 V变压器次级电压24 V•2 m 臂的重量为71 kg (156 lb) 重量:•3 m 臂的重量为73 kg (161 lb) 温度最高环境温度40 °C (104 °F)温度最高空气温度60 °C (140 °F)噪音水平73 dB(A) ISO 11203材料再生利用90 weight-%,不带滤芯电气细节请参见接线图、图2。

多管冲击式除尘器使用说明书

JJDCC多管冲击式除尘器Ⅱ运行维护使用说明书江苏金陶环保设备有限公司目录一、概述二、多管冲击式除尘器的组成三、除尘器的安装说明四、I型多管冲击式除尘器技术性能表五、II型多管冲击式除尘器技术性能表六、多管冲击式除尘器工作原理七、除尘器的运行八、除尘器的维护与保养九、一般故障及处理方法十、除尘器电器系统一、概述JJDCC-Ⅱ型多管冲击式除尘器是我公司根据国外有关技术资料,结合我国实际生产和环境保护工程研制的一种新型,湿式除尘设备,是一种抑制局部和分散扬尘点粉尘飞扬,使含尘空气就地净化,消防污染,保护环境,回收有用物料,发展综合利用的先进设备。

该设备主要用于火力发电厂、煤场、粮饲加工、冶金、矿山、铸造、化工水泥厂以及其它各类粉扬尘点的除尘,经过环保部门测试,该除尘器各项性能指标均达到了国内外先进水平。

二、JJDCC-Ⅱ型多管冲击式除尘器的组成该除尘器的结构分为上、下箱体的两大部分,上箱体包括:1、挡灰板;2、联箱;3、进出风管;4、分配送风箱;5、喷头;6、两道挡水板;7、离心风机等。

下箱体包括:1、排污阀;2、喷淋管;3、电磁阀;4、电动推杆;5、液位控制仪等组成。

三、除尘器的安装说明1、安装前应检查机组的完好性,由于在运输中有的紧固件密封垫,各连接件可能有松动,重新拧紧各连接件。

2、安装前应注意检修门开启方便,供水管路及排污装置便于观察维修。

3、由于除尘器的体积大,重量重,受运输条件限制,无法整体运输,故只能制成零部件出厂,运抵现场后,再有专业人员进行拼装成整机。

在安装当中要求水平线要平,位置要正确,安装质量密切关系着除尘器能否达到预期设计效果,能否保证安全,可靠高效地运行。

所以安装单位在安装过程,必须严格按图纸要求和有关技术规范进行安装、检查、调试,并经供方技术人员检验合格后方可投入运行。

四、I型多管冲击式除尘器技术性能表五、II型多管冲击式除尘器技术性能表六、多管冲击式除尘器工作原理除尘器的工作原理见下图,含尘空气由入口进入后,较大的粉尘颗被挡灰板(1)阻挡下落后被除掉,较小的粉尘颗粒随着气流一同进入联箱,(2)这时含尘空气经过送风管,(3)以较高速度从喷头(4)处喷出,冲击液面撞击起大量的泡沫和水滴,以达到净化空气的目的。

除尘器说明书(共3篇)

篇一:除尘器说明书图片已关闭显示,点此查看pl系列除尘器使用说明书operator’s manual型号: pl-1000a型请在使用本系统之前阅读此说明书,并将其保存好,以备将来参考。

图片已关闭显示,点此查看欢迎使用pl系列除尘器在使用之前,请仔细阅读使用说明书,知道如何安全正确操作本系统,以避免造成系统损坏。

图片已关闭显示,点此查看如遇规格指标变更,以制造商提供的最新数据为准,恕不另行通知。

图片已关闭显示,点此查看图片已关闭显示,点此查看篇二:除尘器说明书脉冲反吹袋式除尘器s-04341,s-04342(防爆)图片已关闭显示,点此查看一、产品简介:脉冲反吹袋式除尘器,是利用滤袋作为过滤元件,在袋式除尘器的应用基础上,实现空气除尘和工业粉尘除尘而研制的新产品,以其高风量、高效率、低压、低损阻的最佳运行参数,受到用户的青睐。

具有技术先进、结构紧凑、排放达标、占地少、投资省和运行费低等显著特点。

脉冲反吹袋式除尘器是我公司在总结多年运行实践的基础上,吸取国内外袋式除尘器优点,经过不断改进研制而成,此类除尘器具有除尘净化效率高、阻力适中、能耗小、维护简单、运行可靠等优点,适用于冶金、化工、医药、食品、木业、轻工、建材等行业。

针对用户的工况特点,选用不同的滤料及部件,可以对高温、轻腐蚀及易产生尘爆的粉尘进行回收和除尘净化。

主要用于库顶、库底、皮带输送及局部尘源除尘,从除尘器上清除下来的粉尘可直接排人仓内,亦可直接落在皮带上,含尘气体由除尘器下部进入除尘器。

经滤袋过滤后,清洁空气由引风机排出,除尘器工作一段时间后,滤袋上的粉尘逐渐增多致使滤袋阻力上升,需要进行清除,清除完毕后,除尘器又正常进行工作。

二、结构特点该系列除尘器基本结构由上箱体、中箱体、下箱体、喷吹系统四个部分组成,各部件安装在一个立式框架内,结构极为紧凑。

各部件的组成如下:1:上箱体由箱体结构、测压接头、出风口和气包支架等组成。

2:中箱体由多孔板(花板)、检修门)、龙骨、滤袋等组成.3:下箱体由进气口、灰斗、机架支腿等组成.4:喷吹系统由脉冲控制仪(压差变送器)、电磁脉冲阀、喷吹管、气包等组成.三、工作原理含尘气体由进风口进入除尘器箱体内,细小尘粒由于滤袋的多种效应作用,被阻止在滤袋外壁。

电除尘器安装作业指导书汇总

电除尘器安装作业指导书文件编号:编制:审核:批准:张家口宣化东升环保设备工程有限公司安装队编制年月日目录一、编制依据二、工程概况三、主要工作量四、施工工艺及技术措施五、场地布置及机具设置六、工程安全质量保证措施及管理体系七、工序质量控制及验评八、工程移交编制说明:为确保电除尘器安装任务,保质、保量、如期完成,规范电除尘器的施工程序,从认真、负责、严肃的态度出发,特编写该电除尘器安装施工设计。

一、编制依据:1、电除尘器图纸及技术文件。

2、《电除尘器安装调试说明书》二、工程概况:本工程为静电除尘器安装工程。

工程名称:静电除尘器设备有效截面积:m2电场数:个室数:个数量:台电源数量:套三、主要工作量:电除尘器安装具体见技术协议书四、施工工艺及技术措施:(一)、施工准备1、技术准备技术准备是施工准备的核心,由于任何技术的差错或隐患都可能引起人身安全和质量事故,造成生命、财产和经济的重大损失。

因此,我公司认真地做好技术准备工作,具体如下:1.1、熟悉、审查施工图纸和有关设计资料。

1.1.1、电除尘器施工图、现场布置图等资料文件。

1.1.2、电除尘器设备等有关施工验收规范和行业标准、国家标准.1.1.3、审查电除尘器设计图纸与其组成部分之间有无矛盾和错误。

1.1.4、明确施工期限,工程所用电除尘器本体材料和电控等设备的规格、型号必须明确。

2、施工组织准备根据电除尘器安装施工工作量,进行施工组织准备。

2。

1、建立电除尘器安装组织管理机构。

2.2、建立精干的施工队伍.根据电除尘器施工项目要求确定合理的施工队伍,以确保改造工作顺利开展。

2.3、集结施工力量,组织劳动进场。

按照电除尘器安装情况,组织施工人员进场,同时要做好安全、防火和文明施工等方面教育,并安排好职工生活。

2。

4、向施工人员进行施工组织设计、计划和技术交底。

把电除尘器安装施工项目的设计内容,施工计划和施工技术等要求向施工人员交待清楚,使工程按照设计要求、施工验收规范和安全操作规程等进行施工。

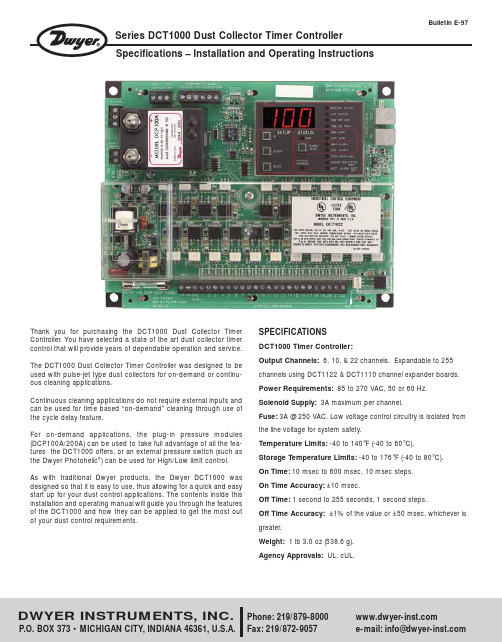

Dwyer DCT1000 脉冲除尘器定时控制器 规格 - 安装和操作说明书 Bulletin E-

Table of Contents Page No.Figure 1 Dimensional Specifications . . . . . . . . . . . . . . . .2 1.0Installing the DCT1000 . . . . . . . . . . . . . . . .3 1.1Power Requirements . . . . . . . . . . . . . . . . . . . . . . . . . . .3 1.2DCT1000 Terminal Connections . . . . . . . . . . . . . . . . . .3 1.2.1External Pressure Connection . . . . . . . . . . . . . . . . . . . .3 1.2.2Manual Override Switch Connection . . . . . . . . . . . . . . .4 1.2.3Down Time Clean Connection . . . . . . . . . . . . . . . . . . . .4 1.2.4Connecting Multiple Timer Boards . . . . . . . . . . . . . . . . .4 1.2.5Continuous Cycle Mode . . . . . . . . . . . . . . . . . . . . . . . .4Figure 2 Wiring Connections . . . . . . . . . . . . . . . . . . . . .4 1.3 DCP Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5Figure 3 DCP Installation . . . . . . . . . . . . . . . . . . . . . . . .5 1.3.1Location . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5 1.3.2Connecting DCP to Master Controller . . . . . . . . . . . . . .5 1.3.3Pressure Model Locking Pins . . . . . . . . . . . . . . . . . . . . .5 1.3.4 DCP Connections . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5 1.3.5DCP Maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5 1.4 Alarm Mode Switch Connection . . . . . . . . . . . . . . . . . .5 1.4.1Alarm Reset Switch Connection . . . . . . . . . . . . . . . . . .5 1.4.2Connecting the 4-20 mA Loop . . . . . . . . . . . . . . . . . . .5 1.4.3Connecting the Alarm Relay . . . . . . . . . . . . . . . . . . . . . .61.5Three Position Selection Switch Wiring . . . . . . . . . . . . .62.0Programming the DCT1000 MasterController . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6 2.1Last Output Setup . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6 2.2Time Off Setup . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6 2.3Time On Setup . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6 2.4High Limit Setup . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 2.5Low Limit Setup . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 2.6High Alarm Setup . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 2.7Low Alarm Setup . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 2.8Cycle Delay Setup . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 2.9Down Time Cycles Setup . . . . . . . . . . . . . . . . . . . . . . .72.10Auto Alarm Reset Setup . . . . . . . . . . . . . . . . . . . . . . . .73.0Maintenance Support and Diagnostics . .7 3.1Restoring Factory Defaults . . . . . . . . . . . . . . . . . . . . . . .7 3.2Power Indicator . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 3.3Active Channel Indicator . . . . . . . . . . . . . . . . . . . . . . . .7 3.4Comm Check Indicator . . . . . . . . . . . . . . . . . . . . . . . . .73.5Error Codes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .84.0Glossary of Terms . . . . . . . . . . . . . . . . . . . .8Customer Service Phone Number . . . . . . . . . . . . . . .. . 8 1.0 Installing the DCT1000Warning:Always install and service this device with thepower off and a lockout installed if required. Line volt-ages will be exposed at the power/output connectorand at the fuse. For this reason, we have installed a plastic guard to protect the user from accidentally contacting line voltages.Please note that the power guard serves as a safety feature and should not be removed under any circumstances.For ease of installation and maintenance, the connectors and fuse have been left unprotected. The open frame design of the DCT1000 will require an enclosure that meets appropriate safety and local code requirements. For optimal performance, the enclosure should also protect the controller from dirt, water and direct sunlight. There are no special orientation requirements, and the controller mounts easily using the mounting holes on the factory installed base plate.Caution:Do not run control wires, communication cables,or other class 2 wiring in the same conduit as powerleads. The system may malfunction if class 2 wiring is runtogether with power conductors.1.1 Power RequirementsThe controller has a “universal” power supply that will allow opera-tion on 120 VAC to 240 VAC power lines. The input voltage must be between 85 VAC and 270VAC either 50 or 60 Hz. No circuit changes are required when switching between these voltages. The solenoid loads, however, must be sized to accommodate the line voltage selected.1.2 DCT1000 Terminal ConnectionsThe line and solenoid connections are located at the lower edge of the board below the plastic guard. The terminal block is a “Euro”style connector system that clamps the wire within the connector body. The connector will accept wire sizes from 14 to 22 AWG. The wire should be stripped to no more than 0.25 inches to avoid shorts or expose line voltages creating a potential safety hazard. To assist you in determining the proper wire gauge required, a strip gauge is provided at the lower right corner of the board. The connector sys-tem used on the DCT1000 is specified for single connection but you can piggyback to a single lug provided that local codes allow for this and good workmanship practices are followed. To power up the master controller and the channel expander, connect line power to L1 and L2 (see Dimensional Specifications, Figure 1). Connect the solenoids between the selected output and the solenoid common. Solenoid common and L2 are internally connected. Switches con-nected to the control inputs at the top of the board must be isolat-ed contacts connected only to the relevant terminal and to the com-mon terminals. The following subparagraphs describe the external switch connections. Refer to figure 2 for switch connection illustra-tion.1.2.1 External Pressure ConnectionThe controller may be used with an external pressure limit switch or sensor to provide demand-cleaning operation. The high limit and low limit inputs may be used for this purpose. A simple on-off sys-tem can be established with a single pressure switch connected to the high limit input. Better control can be achieved with a high and low limit switch/gage such as the Dwyer Photohelic®. In this on-demand mode, time on, time off, and cycle delay may be pro-grammed to define the cleaning cycle. A three pin terminal block (TB3) provides connection for external high and low limit switches (see Figure 2 on the next page). These switches must be isolated contacts. The common line must not be connected to equipment ground or protective ground, since these may introduce electrical noise and cause improper operation or possible damage to the con-trol board. The operation of these inputs are summarized as follows (see next page):Current Low Limit High Limit NextOperation Switch Switch Operation Hold Open Open Hold Hold or Run X Closed Run HoldØOpen HoldHold ClosedØRunRun Closed≠RunHold ClosedØRunRun≠OpenHoldØ Transition from open to closed≠Transition closed to openX Either open or closedNote: If a DCP100A or DCP200A pressure module is installed in the master controller, the switching functions are ignored.have a “twist” in the connection and may damage the controllers. Cables designed for use with the DCT1000are available from Dwyer Instruments (Model DCAC02-21.3 DCP InstallationCaution:review the operating specifications carefully.Some operating systems, especially in pneumatic con-veying applications, may see static pressure or vacuumCaution:Forcing the insertion may damage the connectors.Properly aligned, the module should snap into place.With the pressure module installed, a relay contact is provided for controlling an external alarm. This relay is a single form-A contact. It is activated when either the high alarm threshold is exceeded, or the pressure drops below the low alarm threshold. The connection is made at the two-pin connector TB5. See Figure 2 Wiring Connections1.5 Three Position Selection Switch WiringAn optional mode selection switch is available with the weather-proof enclosure. With this switch the user may select either contin-uous cleaning, on-demand cleaning, or off. This switch is supplied factory wired as shown in Figure 4. The switch has a front and rear section. The front section, consisting of two independant contacts, controls the power to the board. These contacts must be wired in parallel as shown in the diagram. The rear section controls the manual override, which when closed will force the system into a continuousmuct be reconneccted, follow the wiring diagram.Caution:Do not interconnect the low voltage manual over-ride leads with the power leads. This will destroy the con-trol board as well as pose a serious shock hazard2.0 Programming the DCT1000Master ControllerWe’ve made it easy to navigate the DCT1000. Menu items can be accessed simply by pressing the “SELECT” button. The menu item that you are currently accessing is indicated by the illumination of an LED. To change menu items, all you have to do is push “UP” to increase a value or push “DOWN” to decrease a value. There are no keystrokes that you need to memorize, special combinations, or passwords that are required.The master controller is equipped with an on board display and programming information center. The controller will power-up with the process indicator illuminated. If a pressure module is installed, the display will indicate the measured pressure in inches of water (w.c.); otherwise it will normally be blank. The Last Output setup selects the last channel to be activated. When first selected, the display will flash the last output available in the system. With single board installations, this will be the number of channels installed, typically 6, 10 or 22. This value becomes more important when multiple modules are installed. The last out-put value flashed will be the sum of all channels available in the sys-tem.After the last available channel indication has completed, the cur-rently programmed last channel value is displayed. This value may be changed using the “UP” and “DOWN” buttons. The minimum value is one while the maximum value is the maximum number of installed channels, including all expansion modules.The default value is the maximum number of channels. Pressing “SELECT” will change the setup mode to Time Off Setup.2.2 • Time Off (Sec.)Time off defines the period of time between solenoid activations when no channels are enabled. This may be set between one sec-ond and 255 seconds. The factory default is 10 seconds. The dis-play will show the current time off setting when the time off setup mode is entered. The value may be changed using the Up and Down buttons. Pressing both “UP” and “DOWN” simultaneously and holding for approximately four seconds will restore the default value of 10.2.3 • Time On (msec)Time On Setup sets the solenoid on time. The display will indicate the currently programmed time on setting. This is measured in mil-liseconds. Using the “UP” and “DOWN” buttons, the value may be changed. The value may be set between 10 msec and 600 msec in 10 msec increments. Pressing the “UP” and “DOWN” buttons simultaneously for approximately four seconds will restore the fac-tory default value of 100 msec. Pressing the “SELECT’ button will advance the setup mode to the High Limit setup if the pressure module is installed. With no pressure module, it will step to Cycle Delay Setup.2.4 • High Limit [Only available when DCP connected]The High Limit Setup, available only with a pressure module installed, sets the pressure at which the cleaning cycle will begin. This value may be between zero and the pressure module full scale pressure. Normally, the High Limit should be above the Low Limit. If, however, the High Limit pressure is set below the Low Limit, the cleaning cycle will begin when the High Limit is exceeded and stop when the pressure falls below the High Limit. The Low Limit in this case will have no effect. Pressing “SELECT” will change the system to the Low Limit Setup mode.2.5 • Low Limit [Only available when DCP installed]The operation of the Low Limit, available only with a pressure mod-ule installed, is identical to the High Limit except this value sets the pressure where the cleaning cycle will end. The upper settable value is the calibration pressure of the pressure module and the lower limit is zero. Pressing “SELECT” will change the system to the High Alarm Setup mode.2.6 • High Alarm [Only available when DCP installed]The operation of the High Alarm Setup is identical to the High and Low Limit Setup and is only available when a pressure module is installed. The High Alarm default is 0. The upper settable value is the full scale pressure of the pressure module and the lower limit is zero. Pressing “SELECT” will change the system to the Low Alarm Setup mode.2.7 • Low Alarm [Only available when DCP installed]The operation of the Low Alarm Setup is identical to the High and Low Limit Setup. The Low Alarm default is 0. The upper settable value is the full scale pressure of the pressure module and the lower limit is zero. Pressing “SELECT” will change the system to the Cycle Delay Setup mode.2.8 • Cycle Delay (min)The cycle delay inserts a delay time between the end of the last channel and the beginning of the first channel. This may be set to between zero and 255 minutes. The factory default is zero. Setting the value to zero will disable the delay. Pressing “SELECT” will change the system to the Down Time Cycles Setup mode.2.9 • Down Time Cycles (min)The Down Time Cycles setup will select a value between zero and 255 minutes. The factory default is one minute. Selecting zero will disable the operation. When the down time cycles is activated by shorting the down time cycles input to the common terminal, (see figure 2) the system will enter a forced cleaning mode for the pro-grammed duration. NOTE:The cycle delay, if one is programmed, will not be inserted in the timing cycle. Pressing “SELECT” will change the system to the Auto Alarm Reset Setup mode, if a pres-sure module is installed, or to Process when no pressure module is available.2.10 • Auto Alarm Reset (sec) [Only available when DCP installed]The Auto Alarm Reset Setup, available only when a pressure mod-ule is installed, allows the auto alarm reset time to be selected. This value may be set between zero and 255 seconds. The factory default value is five seconds. When the auto alarm reset is enabled by shorting the auto alarm reset terminal to a common terminal, (See Figure 1) the alarm will be reset after the pressure returns to the normal range and the timeout has expired. Pressing “SELECT” will change the system to Process mode.3.0 Maintenance Support andDiagnosticsWe have also included a number of features that will aid mainte-nance personnel in diagnosing problems or verifying that the system is operating.3.1 Restoring Factory DefaultsThe DCT1000 has been programmed with factory default values that meet most industry operating conditions. In the event that you want to restore all of the parameters to the original factory default values:(1) Return the master controller to the process mode.(2) Press and hold both “UP” and “DOWN” buttons.The display will indicate a 10-second countdown, at the end of which all parameters will be restored to factory defaults. Releasing the switches prior to the end of the count will stop the process and no modification will be made. Likewise, in each of the parameter setup modes, pressing and holding the “UP” and “DOWN” buttons simultaneously will reset the individual default value, leaving other settings unchanged.3.2 Power IndicatorA power on LED indicator is provided at the center left edge of the board. This will be illuminated when the power supply is operating properly. If the power LED is not illuminated, the primary power may be off or there is a fault in the power circuit.3.3 Active Channel IndicatorLocated just above the solenoid terminations, you will find that each channel is provided with an LED that is illuminated when the triac switch is on. This allows a visual correlation between the channel being pulsed and the operation of the solenoid.3.4 Comm Check IndicatorThe comm check indicator can be found in the upper right hand corner of the slave and master controller board (just above the “out”terminal, a telephone style connector). This indicator is used for two purposes. First, on a master controller a brief flash once per sec-ond is produced to indicate that the system is operating. Second, this indicator is used to show when the communication check oper-ation is performed on slave boards. The master controller will check each of the slave boards at a rate of about one inquiry per second, starting with the slave board connected directly to the master con-troller and ending with the last slave board in the chain. The mas-ter controller will flash its Comm Check LED for about 250 msec each time it makes a communication check. The external module selected for test will also flash its Comm Check LED for about the same time each time it is interrogated. Observing this test sequence will indicate that the communication between boards is operational. When a slave board powers up, the Comm Check LED will be illu-minated continuously. It will be extinguished when the master con-troller has initialized its communication channel. This indicator then shows that a master controller is operating and that each slave board is responding properly on the daisy chain.Still need help? Please feel free to contact one of our customer service representatives at 219-879-8000 or visit us on the web at or . Thank you for choosing Dwyer Instruments.©Copyright 2009 Dwyer Instruments, Inc.Printed U.S.A. 7/09FR#443123-00 Rev. 384.0 Glossary of Terms• Run Mode: The term used when the timer board is firing the sole-noids.• Pressure Module: The pressure measurement subsystem that includes the software and hardware for on-demand cleaning, alarms and signal retransmission of the process variable (i.e., the differential pressure across the dust bags).• Master Controller:The primary timer board that contains all of the major features, connections for external inputs and power to drive the DCT1000 Dust Collector Timer Controller system.• Power Guard: A plastic shield that covers the output triacs and other line voltage circuitry.• Demand Cycle Mode: A process in which the run mode is enabled through the on-board pressure module or an external switch such as the Dwyer Photohelic ®.• Euro Connector: A “caged” connection used to terminate sole-noids, incoming power, or external switches on the DCT1000.• Continuous Cycle Mode: A time based cycling mode dependent on solenoid time on/off settings and time set between complete cycles.• Manual Override: Allows the user to override the DCT1000 remote-ly or from the master controller panel through use of a switch or a wire jumper.• Slave Board: A channel expander that is used in conjunction with the master controller to accommodate additional solenoids on larger dust collection systems. It can be recognized easily as it does not have the on-board display panel or the power supply present. A master con-troller may also be used as a slave board.Bulletin E-97。

TBLM 型系列脉冲布筒除尘器 脉冲除尘器说明书

1. 用途和性能特点TBLM 型系列脉冲布筒除尘器,该设备采用较先进技术低压喷吹清灰,圆筒结构,平底刮板下料,具有低阻高效,离心切向进风,节能降耗等特点。

它是一种处理风量大、清灰效果好、除尘效率高、维护方便、占地面积小的大型除尘设备。

该设备可广泛应用于面粉厂、粮油食品、化工、矿工、水泥、木工等行业的粉尘过滤,回收物料。

消除污染,降低噪声,保护环境。

2. 主要规格和技术参数2.1 型号含义 TBLM-78-E2.2 安装形式安装形式 滤袋数量 脉冲布筒滤尘器3.主要结构和工作原理3.1主要结构3.2外形尺寸见下表系列脉冲布筒除尘器主要有上箱体(出口、分配气箱)、中箱体(进气口、中节)、底座(清灰斗)、滤袋、喷吹装置等部分组成。

详见结构图。

3.3工作原理含尘气体从中箱体进风口送入,在气体导流装置的导流下,大颗粒的粉尘被分离,直接落入灰斗。

而较细小的粉尘均匀地进入中箱体而吸附在滤袋的外表面上,洁净气体进入上箱体的各分配器阀,通过排气管排入大气。

随着过滤工况的进行,滤袋上的粉尘越积越多,当设备阻力达到限定值时,有脉冲控制器按差压设定值或清灰时间设定自动关闭,按设定程序打开电控脉部,进行喷吹,利用压缩空气间使滤袋内压力聚增,将滤袋上的粉尘进行抖落至灰斗中,由排灰机构排出。

4.调运安装和调试4.1设备需在运输过程中,不得长期漏天放置,以免锈蚀变形,影响使用寿命。

用户在吊运设备时,钢丝绳索不得与设备的油漆表面及把手接触,接触处应垫上麻袋等软物,避免损伤油漆和机件。

4.2 设备安装前应对基础校队,合格后才能进行安装。

一般由下至上,先把下部的支腿,灰斗安装妥当,再吊装中箱体、上箱体,然后安装气包、配管及电器信号系统。

以确保安装质量。

4.3 安装压缩空气管路时,管道内除去污物防止管道堵塞,安装后清洗管道再进行试压,将压力调至规定值。

4.4 对传动机构要进行专门检查,传动前要向减速机箱内注入润滑油,使机件正常工作。

滤筒式除尘器技术说明书(LD14)

滤筒式除尘器技术说明书(LD14)滤筒式除尘器是一种常见的空气净化设备,主要应用于工业生产中的粉尘、烟雾等污染物的过滤。

本文将为您提供一份滤筒式除尘器技术说明书,详细介绍该设备的原理、结构、工作原理、操作维护等内容。

一、产品概述滤筒式除尘器是一种高效的空气净化设备,采用滤筒作为过滤介质,通过物理过滤的方式将空气中的粉尘、烟雾等污染物分离出来,从而实现空气净化的效果。

本产品具有结构紧凑、过滤效率高、操作简便等优点,适用于工业生产中的各种粉尘治理场合。

二、产品结构滤筒式除尘器主要由机壳、滤筒、风机、控制系统等组成。

1. 机壳:由优质钢板焊接而成,表面经防锈处理,具有良好的耐腐蚀性和结构稳定性。

2. 滤筒:采用耐腐蚀、耐高温的滤筒材料制作,具有较大的过滤面积和较高的过滤效率。

3. 风机:采用低噪音、高效率的风机,能够提供足够的风量和风压,保证设备正常工作。

4. 控制系统:采用先进的自动控制系统,能够根据实际情况自动调节设备的运行状态,如风量、清灰周期等。

三、工作原理滤筒式除尘器的工作原理为:污染空气经过风机引入设备内部,然后通过滤筒进行过滤。

在滤筒内部,空气通过滤筒材料的孔隙,粉尘、烟雾等污染物被滤筒上的过滤介质拦截下来,纯净的空气则通过滤筒排出。

当滤筒上的污染物积累到一定程度时,设备会自动启动清灰装置,清除滤筒上的污染物,保证设备的正常运行。

四、操作维护1. 设备安装:将滤筒式除尘器放置在适当的位置上,确保设备的稳定性和通风性,并与生产设备连接好管道。

2. 启动设备:按照说明书上的步骤启动设备,检查风机、滤筒等部件是否正常运行。

3. 监控设备:运行设备期间需要不断监控设备的运行状态,包括风量、风压等参数,以确保设备正常工作。

4. 清洁滤筒:定期清洗和更换滤筒,以保证设备的过滤效果。

具体清洁和更换周期根据实际使用情况而定。

5. 维修保养:定期检查设备的运行状态,如滤筒是否堵塞、风机是否正常运转等,如发现异常情况及时采取补救措施。

脉冲布袋除尘器安装使用说明书

脉冲布袋除尘器技术说明文件一主要设计原则➢技术先进、经济合理、切实有效的烟气除尘脱硫治理工艺。

➢设备运行可靠、阻力小,不产生对锅炉运行工况的影响。

➢具有足够的除尘脱硫效率,保证达标排放。

➢为降低运行费用,脱硫剂来源可靠,副产品处置合理。

不外排不产生二次污染。

脱硫除尘水循环利用。

➢充分考虑场地要求,使整套脱硫系统结构紧凑,减少占地面积。

➢尽量利用厂内已有设施和资源,以减少投资。

➢运行操作简便,维护方便。

➢采取适当措施避免脱硫系统结垢和堵塞的发生。

➢使用寿命长,噪音小,必须设有可靠防腐措施。

➢施工工期短。

➢脱硫除尘装置布局合理、操作维护简单、不结垢、不堵塞,尽可能与锅炉同步运行。

二:产品说明、布袋除尘器DMC中压脉冲袋式除尘器技术特点我公司综合PPC气箱脉冲袋式除尘器、DMC脉冲袋式除尘器及在线、离线清灰脉冲袋式除尘器等脉冲除尘器的有关技术并借鉴国外先进技术推出的DMC系列中压脉冲袋式除尘器是一种处理风量大、过滤风速低、清灰效果好、除尘效率高、运行可靠、维护方便、占地面积小的单元组合式除尘设备。

模块式生产,质量稳定。

广泛应用于电力、冶金、建材、化工等行业的锅炉、烟气除尘及物料回收、粉尘治理。

A、设计理念袋式除尘器属于一级过滤,即所有仓室、所有滤袋之间均为并联关系,区别于电除尘器几个电场串联进行数级过滤捕集方式。

因此,设计时要求充分考虑进风总管与各支管的流量分配和阻力分布情况,合理选择气流速度,合理设置均风导流装置,促使烟气能够在各仓室等量分布,各滤袋承受负荷均匀,以达到降低设备阻力和延长滤袋使用寿命的目的,从而保证设备能够长期稳定可靠、经济高效的运行。

在针对设计过程中,我们尤为强调分段化和组合化设计,结合以往大量类似工程的设计和运行经验,分析出本工程与其它工程的异同点。

在场地允许条件下,我们将采用模块组合式方法,即依据风量大小来调整仓室的数量,尽量使仓室排布形式与已运行设备的仓室排布形式相同,在减少设计和试验工作量的同时,还可以保证设计完善可靠。

除尘培训讲座讲稿(第二单元 袋式除尘器安装说明书)

梁、立柱、灰斗、壳体板等,必须放在地面平整的地方,且不要互 相倾轧,乱堆乱放,底部要垫平垫实。大型工件摆放时一定要考虑 它的刚性,尽量将刚性较大的方向立放,防止弯曲变形。 布袋价格昂贵,易受腐蚀,必须包装好,存放在室内,并注意保管。 袋笼等易变形损坏物品应小心存放在有防雨措施的临时建筑内,堆 放可靠,包装好。 电动机、水泵、气缸、电气零件、紧固件和照明灯具应存放在室内 或有防雨设施的临时建筑内,并注意防潮。 净气室组件比较庞大,必须放在地面平整的地方,且不要互相倾轧, 乱堆乱放,底部要垫平垫实。另外,安装在上面的脉冲阀必须包装 好,且严禁在其上面对方物品,做好防雨、防潮措施。 电控柜、仪器仪表等电控设备必须室内存放,避免丢失、受潮和碰 坏。

本体及辅助系统保温 为布袋除尘器设备保温,防止设备外表面 直接接触外界冷空气,造成内壁结露腐蚀 设备。先在设备外部敷设岩棉保温,再用

彩光板包裹做保护层。

电气系统 主要用于给用电设备供电,通过低压 MCC柜将进线总电源分配到各个用电设 备,用电设备包括PLC柜、紧急喷水降温 雨棚及电动葫芦 水泵、旁路电动阀、照明、检修电源等。

紧急喷水降温系统 由水泵站、气液双流体喷嘴、压缩空气和 水管路组成,喷嘴布置在布袋除尘器入口 烟道上,用于防止锅炉烟气温度超温时降

低烟气温度。

旁路系统 旁路系统包括旁路烟道、电动旁路阀、密 封风机等。旁路烟道设置在入口烟道上方, 它将入口烟道和中间进、出风道的出风侧 联通,通过旁路阀开启和关闭控制旁路烟 道的导通和关闭,实现锅炉发生紧急状况 时能将布袋除尘器切换出来,保护布袋除 尘器。另外为旁路阀设置密封风机,防止 因旁路阀泄漏导致烟气通过旁路烟道直接 被短路,而排入大气造成污染和环保超标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1、适用范围 (2)2、设备保管与开箱验收 (2)3、施工前准备 (3)4、电除尘器本体安装 (3)5、安装中应注意的问题 (10)6、安装的最后检查 (10)7、安装调试内容 (11)8、附录《电除尘器调试大纲》。

(12)1、适用范围1.1本说明书适用于电除尘器本体安装。

技术改造、大修亦可参照执行。

1.2同类型电除尘器及某些产品的特殊规定与本说明书不一致时,应按特殊规定执行。

1.3引用标准JB/T5910-1997 电除尘器JB/T8536-1997 电除尘器机械安装技术条件JB5908-1991 电除尘器主要件抽样检验及包装运输贮存规范JB/T5906-1997 电除尘器阳极板JB/T5909.1-4 电除尘器用瓷绝缘子2、设备保管与开箱验收2.1 设备到达现场后,按下列要求保管。

2.1.1堆放场地要合理布局,基础稳固,便于装运、作业,并作好防洪防涝设施。

2.1.2 产品堆放要符合预装及安装工艺流程要求,避免多次倒运以防变形。

2.1.3 电除尘器零部件的包装运输、标志、贮存应符合JB5908-1991的规定。

2.2 设备开箱验收2.2.1 设备开箱、清点、验收应有制造厂、用户、施工单位共同参加。

2.2.2 验收条件a.供货清册、装箱清单等技术文件资料齐全;b.设备铭牌上的型号、规格、数量与工程设计相符;c.检查产品质量,如因运输、装卸、贮存过程产生变形和尺寸变动,应作校正,对无法修复的要给予报废及更换。

d.设备验收标准依据制造厂家设计图纸、有关技术文件及JB/T5910-1997规定。

3、施工前准备3.1 安装单位应熟悉设备结构、性能、有关设计图纸和技术文件,编制施工组织设计文件和施工质量卡,施工过程中要严格做好质量检验记录。

3.2 按施工组织设计要求,进行场地平整、平台敷设,吊装机械设施、专用机具配置等工作。

3.3 电瓷产品耐压试验应符合JB/T5909.1-4规定。

3.4 制造厂作设备技术交底,必要时派员参加施工期间的技术指导。

4、电除尘器本体安装4.1电除尘器安装顺序由于电除尘器是大型户外设备,安装现场的情况和条件各不相同,施工单位的人员和机具条件也不尽相同,所以各施工单位可以根据以下我们提供的常见电除尘器安装顺序有选择的进行施工。

电除尘器的支架有钢结构和钢筋混凝土两种形式,灰斗的保温有蒸气加热和电加热两种形式,安装时以提供的设计图纸要求为准。

安装顺序如下:准备及预安装安装区同时安装基础钢支架支承轴承梁灰斗检查及预装立柱壳体侧封板准备及预区同时安装阴极框架检查阴极框架就位和阴极线装配阴极振打阴极吊挂检查绝缘子检查阳极板校正、预装阳极板、阳极振打杆组装进口喇叭预装灰斗挡风板就位叭进口气流分布板出口喇叭出口槽形板阴极传动阳极传动内顶内顶保温准备及预安装安同时安装外高压 引 入 电气接线电除 尘 外 部 保 温最 后 检 查4.2基础的验收包括混凝土支柱和钢支架的预埋螺栓验收,都要符合有关设计图样的要求。

基础允许偏差(见下表1)。

表14.3钢支架4.3.1划出支架各平面十字中心线及等高线,作为测量基准。

4.3.2钢支架各支承面水平标高允差≤±3㎜,垂直度允差5㎜。

4.4支承4.4.1在支承顶板和底板上分别划出十字中心线,作为测量基准。

4.4.2 支承严格按图纸要求就位入座,注意单向、双向支承的位移方向。

作好支承顶板临时定位,临时固定要可靠,待投运前将临时定位拆除。

4.4.3 各支承上平面标高偏差≤±3㎜。

4.5底梁、灰斗4.5.1 划出所有底梁的纵横中心线,吊装就位作好临时支撑。

焊接时要采取抗变措施,底梁安装后与支承接触处允许加垫,间隙<1㎜。

4.5.2 底梁对角线偏差符合图1规定,各立柱支承点标高≤±3㎜。

±±8㎜±10㎜±15 ㎜±18㎜图14.5.3 灰斗内壁进行密封性焊接。

4.5.4 灰斗上挡风板等阳极板安装调整后再安装,阳极排下部振打杆下平面与上挡风板间隙应严格按图施工,确保极板自由热膨胀,灰斗上挡风板缺口允许现场修正。

4.6尘中走道4.6.1 尘中走道安装就位时,注意膨胀端不得焊死,尘中走道上用于极排定位的部件待阳极排安装调整就位后再焊接。

4.7壳体、内顶、走梯4.7.1 安装前测量每根立柱的实际长度,配制相应厚度的垫板,划出各测量平面的中心线和等高线。

4.7.2 立柱垂直度偏差允许±5㎜,立柱标高允差±3㎜,柱间尺寸±5㎜。

4.7.3 内顶大梁底平面,不允许下弯,但上挠允差<5㎜。

4.7.4 壳体内顶安装完毕后安装部分走梯及平台,以方便下一部安装,走道安装必须牢固可靠,并注意热膨胀。

4.8阴极吊挂及大框架4.8.1 绝缘子安装前要作耐压试验,要求按相关标准执行,精心安装防止破碎,同组类型支柱上平面允许高差±1㎜,吊杆与防尘套、瓷套中心偏差±3㎜。

4.8.2 阴极框架安装,如图2,可采用电场内组装或地面部分组合,上、中、下层小框架一般均在电场内部组合,框架组合后要求。

a.同一小框架两矩形管中心偏差为≤±3㎜;b.竖梁直线度允差3㎜。

4.9.1阳极悬挂架划线安装;4.9.2悬挂架与上层小框架间距偏差为±5㎜;4.9.3阴极笼式框架安装完毕进行极板就位,单块极板校正,尺寸、形位公差符合JB/T5906-1997规定,校正架如图3,用搬运吊具(图4)放入辅助导向框架内(图5)的同时,每放一块固定阳极板卡子,一般5-6块进行吊装;4.9.4起吊辅助导向框架,阳极板上部起吊方法如图6。

4.9.5阳极板插入阳极悬挂架和阴极小框架之间,就位后再进行校正,异极间距偏差±10㎜。

4.9.6在电除尘器阳极板下部采用凹凸套连接紧固到底时,紧固用螺栓必须拧紧,拧紧力矩要求为160N·m。

图34.10.1 管形芒刺线的安装,检查阴极线,严格按图样要求安装,不得反装或倒装,圆孔处和腰孔处拧紧力矩按图要求进行,保证极线热膨胀自由又不晃动,然后将螺栓焊死。

阴阳极间距偏差(见表2):表24.11 阴阳极振打系统的安装4.11.1按图样要求安装,振打轴保证同轴度小于3㎜后才能安装振打锤,各振打锤中心与撞击砧冷态设计中心点水平中心偏差±3㎜。

垂直中心偏差±3㎜。

4.11.2 所有与轴焊接的部位全部采用J506或J507焊接。

4.11.3 认准旋转方向,手工搬运振打轴,检查是否正常。

按规定方向接通电源。

检查运行情况,确保正常。

4.12进出口封头及分布板安装4.12.1 根据吊装能力组装后整体吊装进出口封头。

4.12.2 分布板严格按图就位。

4.13外顶安装时注意热膨胀。

4.14 排灰机构、人孔门及其它机务安装。

人孔门安装时注意开启灵活及密封性。

4.15 保温及涂装4.15.1 按制造厂要求并结合用户实际确定保温机构。

4.15.2 涂装应符合JB/ZQ4000.10规定。

4.16 保护板安装要求牢固,外观美观。

5、安装中应注意的问题5.1在制定安装方案时,要有防焊接变形措施。

5.2 严禁漏焊、假焊,特别是内件的焊接。

5.3 严格保证壳体的密封性焊接,注意漏焊点的补焊。

5.4 异极距的调整,对保证除尘效率等各项性能至关重要,阴阳极安装时要精心检查调整,确保异极间距偏差要求。

6、安装的最后检查6.1 拆除所有的临时设施和脚手架,并补焊。

6.2 对电除尘器内部全面清场,不允许有任何工具、杂物遗留,人孔门严格密封。

6.3 绝缘子产品必须清洁干净。

6.4 减速机油位检查应符合有关标准规定。

6.5 电除尘器壳体及辅助设备接地良好,接地螺栓、螺母、紧固螺栓、螺母按电气施工规范要求进行连接、接地。

6.6 将支承临时定位拆除到规定位置。

6.7 检查阴极绝缘电阻,应符合JB/T5909.1-4规定。

7、安装调试内容7.1 电除尘器验收应符合JB/T5910-1997规定。

7.2 电除尘器调试见附录《电除尘器调试大纲》。

7.3 壳体密封性试验,检查方法为煤油渗透形式。

8、附录《电除尘器调试大纲》。

8.1 调试内容电除尘器要达到预期效果,必须有良好的安装质量,而安装后的调试工作则是检验和保证安装质量的必不可少的手段,其工作内容往往要包括:a.电除尘器设备元件的检查与试验b.电除尘器密封性试验c.电除尘器安装后的检查与调整d.电除尘器低压控制回路的检查与调试e.电除尘器高压控制回路的检查与调试f.电除尘器阴阳极振打、分布板振打(如果有)及排灰机构传动件的调试g.电除尘器电加热器的通电测试h.电除尘器冷态无烟电场负荷测试i.电除尘器热态负荷整机测试注:关于气流分布试验,因现场测试结果好于模型试验结果,故现场不必再做气流分布调整试验。

8.2调试前的准备工作及安全注意事项。

8.2.1 电除尘器的调试工作应由安装单位负责实施,施工单位、制造厂、用户单位的代表等有关人员参加,设立总指挥和各调试专业负责人,明确调试运行体制(组织、指挥、作业量、人员),制定调试工程表,有问题及时协调、落实解决,调试中认真记录出现的问题、解决的办法以及各种数据,调试完毕后写出调试情况报告的结论,送交各有关部门、单位。

8.2.2调试人员应认真阅读设备说明书及有关技术资料,熟悉设备,系统各设计,按调试大纲的项目、方法、步骤和要求进行。

8.2.3 准备好调试工作中所需的消耗材料,润滑脂及器械工具等。

主要工器具如下:a.静电电压表100KV 1台b.数字万用表 1块c.钳形电流表1-5A 1块d.兆欧表2500V、500V 各一块e.电压表600V、0.5级 1块f.常用电工调试工具一套g.白炽灯泡假负荷 220V /100W×2 1套(自制)h.绝缘棒10KV三节制, 1套(放电用)i.标牌及栏绳若干(自备)j.试验接线塑料多芯软丝若干(自备)k.高能对讲机1对(高层布置时用)8.2.4 调度项目人员组成:总指挥员: 1名操作员: 2名检查、计测员:2-3名调整员:机械 2-3名电气 2-3名联络员: 1-2名共计: 10-15名8.2.5 几项确认a.公用设施条件具备(水、压缩空气、电等);b.有关设备如电源设备、灭火设备等确认;c.主回路绝缘电阻确认;d.进行控制回路等的程序检查得到确认。

8.2.6检查、测试结果记录由制造厂、安装公司、用户三方共同签字方为有效,调试后需写出总结报告并由三方签字、存档。

8.2.7 安全注意事项应符合JB6407标准的规定。

8.3 电除尘器设备元件的检查与试验。

8.3.1 检查高压网络主绝缘部件,如:高压隔离开关、阴极悬吊绝缘瓷套、阴极绝缘瓷轴,穿墙套管等均需经耐压试验合格:用2500兆欧表测量高压网络,其绝缘值应在1000MΩ以上。