水平连铸报告-肖寒

水平连铸50问

1、什么是水平连铸?答:水平连铸(简称HCC)就是在铸机上将钢水沿水平方向连续地铸成钢坯的过程(如下简图)。

与弧形连铸相比较具有设备简单、适合生产裂纹敏感性强的钢种等特点。

切割机2、水平连铸机的主要设备有哪些?答:水平连铸机的主要设备有:⑴中间包:盛放钢液的容器,可均匀钢液温度和利于钢液中夹杂物上浮;⑵结晶器:生产铸坯的关键所在;⑶引锭杆:将铸坯从结晶器中引出的工具,一般使用刚性中空引锭杆;⑷拉坯系统:包括拉坯机和控制系统,对拉坯参数进行设定并实施动作;⑸切割机:对铸坯进行定尺的设备,要求自身重量尽量轻,以减少对拉坯动作的影响;⑹冷床:在线储存和冷却铸坯的设备;⑺冷却水系统:对结晶器和整个拉坯系统进行冷却,结晶器冷却水和设备冷却水是两套分开的循环系统。

3、为什么要开发水平连铸技术?答:水平连铸与传统的弧形连铸相比有以下优点:⑴由于设备水平布置,机身低,厂房高度要求较低,所以基建投资较少。

⑵铸坯质量高。

由于拉坯时中间包与结晶器是紧密相连,防止了钢水的二次氧化,且中间包内钢液面较高,有利于夹杂物的上浮,以提高钢清洁度。

据统计,水平连铸钢中夹杂物含量一般为弧形连铸钢中夹杂物含量的1/5左右。

由于实现了密封浇注无二次氧化,水平连铸坯中含氧量为弧形铸坯中含氧量的1/4左右。

此外,铸坯不弯曲、无矫直内裂、无鼓肚疏松等。

特别是水平连铸中结晶器导热集中于前端,铸坯出结晶器后不用喷水,铸坯表面质量好,很适合于高合金钢的铸造。

⑶能直接浇铸成小型铸坯,甚至几毫米的线坯,因此能用最小的轧制比取得终了产品,大大地缩短了工艺流程。

⑷安全可靠性好,由于设备水平布置,一旦拉漏对后续设备烧损少,且事故现场易于清理,能尽快恢复正常生产。

目前,水平连铸适合于中小型钢厂与电炉匹配生产小型断面铸坯。

4、目前在生产中使用的水平连铸机有哪些机型?答:目前在生产中使用的水平连铸机,按铸坯尺寸分,有以下五种机型机型中间包容量(t)流间距(mm)铸坯尺寸(mm)最高拉坯速度(m/min)设备长度(m)产量(万吨/流•年)SLD-200 20 1200 ∮150~∮200 2.8 58 10~12 SLD-140 15 1000 ∮110~∮150 3.8 50 8~10 SLD-100 10 800 ∮50~∮100 4.5 40 4~6 SLD-60 5 600 ∮30~∮70 5.0 30 2~4 SLD-20 0.5 150 ∮8~∮20 6.0 20 0.2~0.35、水平连铸的技术关键是什么?答:水平连铸发展中有三大技术关键:⑴中间包与结晶器的密封联接。

水平连铸凝固过程相变潜热的计算机仿真处理

水平连铸凝固过程相变潜热的计算机仿真处理

曲晓光;李晓桥

【期刊名称】《机械设计与制造》

【年(卷),期】2008(000)001

【摘要】铸件凝固过程中会释放出的相变潜热.传统的相变潜热处理方法在处理水平连铸这种温度往复变化的凝固过程时会造成大的误差.因此针对相变潜热这一问题根据铸坯升温和降温的不同现象利用等价比热法和温度回升法处理相变潜热问题,避免了计算误差,使计算机仿真系统的精度得到了提高.

【总页数】2页(P109-110)

【作者】曲晓光;李晓桥

【作者单位】沈阳大学,沈阳,110041;沈阳大学,沈阳,110041

【正文语种】中文

【中图分类】TH16;TP391.9

【相关文献】

1.Na2SO4·10H2O相变过程及其相变潜热的计算 [J], 满亚辉;吴文健

2.灰铸铁凝固过程结晶潜热处理模型 [J], 董怀宇;杨杰;熊守美

3.凝固过程数值模拟中的潜热处理方法 [J], 周建兴;刘瑞祥;陈立亮;林汉同

4.空冷奥氏体相变过程中的相变潜热 [J], 韩艳凯;陈连生;宋进英;刘毅

5.水平连铸钢坯凝固过程的计算机仿真 [J], 卢远志;刘金水

因版权原因,仅展示原文概要,查看原文内容请购买。

BZn15-24-1.5水平连铸坯冷拉拔与退火开裂问题的研究

维普资讯

20 0 8年 2月

云 南 冶 金

YUNNAN ME TAL URGY L

F b. 2 o e o 8

第 3 第 1期 ( 7卷 总第 2 8期 ) 0

V l3 . N , ( u 2 8 o 7 o 1 Sm 0 ) ,

B n 2 15水 平 连铸 坯 Zl 5— 4— . 冷 拉 拔 与 退 火 开 裂 问题 的研究

C E G Y n kn H 0 Y n j H N u - agZ A u -i e ( u m n t lr eerhIstt,K n ig Y n a 5 0 , hn ) K n igMe l g R sac ntue u m n , u nn6 0 3 C i au y i 1 a

g th v e n d t r n d h n e l gc a k r h lg f r wn BZ 5 2 -1 5 h rz n a o t u u a tn g t a e n s o n h a s o o a e b e ee mie .T e a n a i r c s mo p oo y o o n1 - 4 . o io t l n i o sc si g i o s b e h wn a d t e c u e f r n d c n n h t e a n a ig c a k a e n a a y e h n e ln r c s h s b e n lz d.T e r s lso h n o  ̄r s a c a e s o h tt e a n ai g c a k r e a e o t e i g t ou a rsa h e u t f t e i g t e e r h h v h wn t a h n e ln r c sa e r lt d t h n o  ̄c l mn rc y t l

水平连铸ZQSn5_9曲面异型材_胡萍霞

3 产品质量检验

4 结论

(1) 用水平连铸的方法生产 Z QSn5-9 曲面型材 , 组织致密 , 铅分布均匀 。

(2) 工频有芯感应电炉是熔炼高铅青铜的理想设 备。

(3) 通过调节化学成分和控制铸造工艺参数 , 控 制型材的性能和铅的分布 。

1 工艺分析

1.1 合金的化学成分及特性分析 合金的化学成分见表 1 。由于锡青铜的凝固温度

范围较宽 , 尤其在生产条件下 , 合金非平衡结晶时 , 凝固温度范围还要扩大 , α相区缩小 , δ相来不及分 解 , 在铸造锡 青铜中 , 一般 不出现α+(α+ε)组织 , 而是α+(α+δ)组织〔1〕 。

· 4 34 · Jun .2003

FOUNDRY

Vol.52 No.6

5.0Sn 、 9.0Pb 、 86.0Cu 。 熔炼过程为 Cu ※熔化 ※Sn +Pb ※搅拌取样 ※调整成分 ※出炉 。 熔炼温度 1150 ~ 1200 ℃ 2.5 拉铸工艺

熔体的温度达到 1150 ~ 1200 ℃, 经 炉前分析化 学成分合格 , 充分搅拌后即可拉铸 。结晶器与炉子的 出液口直接相连 , 可保证出口及内套前端的合金熔体 具有高的温度 。

一般说来 , 在其它工艺条件相同的情况下 , 拉速 快 , 合金结晶区外移 , 型材与结晶器内套之间的摩擦 阻力小 , 型 材表面光洁 ;拉速慢 , 则型 材表面较粗 糙 , 甚至出现裂纹 、 皱折和结疤等缺陷 。 1.6 摩擦力

水平连铸36Mn2V凝固传热过程的Fluent数值模拟

(1: School of M etallurgical and Ecological Engineering, University of Science and Technology B eijing, Beijing 100083; 2: Hunan Hengyang Steel Tube p lant, Hunan Hengyang 421001 )

→喂线 →浇注 →水平连铸 (Φ150mm ) 水平连铸中间包容量为 15 t,中间包钢液的

浇注温度为 1547℃,过热度 ΔT = 48℃。结晶器 采用多段多级式结构 , 结晶器内壁前段为铍钴 铜 ,后段为石墨 。前段为钢液凝固段 ,后段为坯 壳增 厚 段 。结 晶 器 总 长 为 1. 466m , 铜 套 长 140mm ,入 口直径 为 152mm , 出 口 直 径 150mm。 水平连铸二冷区为空气冷却 ,无需向铸坯表面喷 水 ,冷却均匀 ,这样不但可以获得较好的铸坯表 面 ,而且铸坯等轴晶区较大 。

表 1 36M n2V钢的化学成分 ω / %

C

Si Mn P

S V Ni Cr

0. 35 0. 23 1. 46 0. 016 0. 009 0. 1 0. 05 0. 06

2. 2 36M n2V 圆坯的生产工艺 水平连铸 36M n2V 圆坯的生产工艺流程 : 外购废钢 →30 t EAF→30 t LF + RH →精炼炉

流动和传热问题 。它提供的非结构网格生成程

序 ,对相对复杂的几何结构网格生成非常有效 ,

相变模型可以追踪分析流体的融化和凝固 。

HRB400钢连续铸造凝固过程数值模拟

HRB400钢连续铸造凝固过程数值模拟

徐卫平;伍权;肖纯

【期刊名称】《热加工工艺》

【年(卷),期】2009()11

【摘要】针对连铸坯凝固过程中存在的疏松、偏析、裂纹等问题,以现场实际连铸机为研究对象,依据120mm×120mmHRB400钢种的连铸工艺,利用有限元软件ANSYS,建立板坯连铸凝固过程的数学模型,确定了边界条件,初始条件,不同冷却段的表面热流,以及所研究钢种的物性参数,并对坯壳的厚度、温度场进行模拟。

模拟计算结果与实际铸机上的测试结果吻合较好,从而为调整连铸工艺参数,提高连铸坯质量找到依据。

【总页数】3页(P55-57)

【关键词】HRB400钢;连铸坯;凝固;传热模型;数值模拟

【作者】徐卫平;伍权;肖纯

【作者单位】贵州师范大学机电工程学院;贵州师范大学材料与建筑工程学院【正文语种】中文

【中图分类】TG249.7

【相关文献】

1.基于Fluent的重力铸造充型凝固过程数值模拟研究 [J], 邱常明; 谭宽

2.基于FEPG平台的铸造凝固过程数值模拟软件研发 [J], 杨曼云

3.大型高铬铸铁叶轮凝固过程应力场数值模拟及铸造工艺优化 [J], 史东丽;钱坤才

4.数学模型与数值模拟在铸造充型过程的应用研究——评《铸造充型凝固过程数值模拟系统及应用》 [J], 陈志伟;董萍萍;刘涛

5.连续铸造凝固过程数值模拟的研究进展 [J], 高吉祥;张卫文;费劲;周照耀;李元元因版权原因,仅展示原文概要,查看原文内容请购买。

汽车散热器用黄铜带水平连铸工艺研究

汽车散热器用黄铜带水平连铸工艺研究冯立铭【摘要】随着散热器冷却管带材生产技术的不断进步,新型高锌锡黄铜HSn65-0.03已实现规模化生产应用,其带坯主要采用水平连铸工艺生产,生产过程中极易产生气孔或偏析缺陷,水平连铸工艺是高锌锡黄铜HSn65-0.03质量稳定的关键.通过分析工业上HSn65-0.03水平连铸带坯的工艺特点,对比其与普通H65带坯的水平连铸工艺,提出了HSn65-0.03带坯的工艺控制关键点.并通过对铸坯成分、组织、脱锌层的研究,阐述了水平连铸工艺参数对带坯质量的影响规律,系统提出了水平连铸的工艺控制、常见质量缺陷及解决办法.%A new type of high zinc alloy HSn65-0.03 has realized large-scaled production with the advance of radiator cooling pipe strip production technology. The main strip adopts horizontal continuous casting process, which is prone to porosity and segregation defects. Horizontal continuous casting technology is the key to the stable quality of the high zinc alloy HSn65-0.03. Through analyzing the characteristics of industrial HSn65-0.03 horizontal continuous casting strip process, and comparing with the ordinary H65 billet horizontal continuous casting process, this paper puts forward the key points for producing HSn65-0.03 strip. Analyses of slab composition, microstructure and dezincification layer reveal the effects of horizontal continuous casting parameters on the strip quality. The horizontal continuous casting technical control, common quality defects and solutions are suggested.【期刊名称】《有色金属科学与工程》【年(卷),期】2014(000)005【总页数】5页(P101-105)【关键词】汽车散热器;高锌锡黄铜;微量元素;水平连铸【作者】冯立铭【作者单位】湖北精益高精铜板带有限公司,湖北十堰 442000【正文语种】中文【中图分类】TG249.90 引言随着散热器冷却管带材生产技术不断进步,具有国际先进水平的新型耐蚀环保高锌锡黄铜HSn65-0.03已逐渐代替GB/T 11087-2012散热器冷却管专用黄铜带,实现规模化工业生产应用[1].汽车散热器的工作条件恶劣,一般位于汽车前端迎风处,不仅要经受风吹雨淋和汽车废气的污染,还要承受反复的热循环和周期性的振动.另外,散热器内长期流动着冷却液对散热器有锈蚀及腐蚀作用.因此,为保证散热器可靠地发挥散热作用,对其材料性能有如下要求:必须具有良好的导热性能,一定的强度和较强的耐腐蚀性,良好的加工性能及钎焊性能,良好的经济性[2].随着人们对高锌黄铜的研究深入,发现在黄铜中加入少量的合金元素如:锰、铝、铁、硅、钴、钛、铅、锡、磷、镍等,能够对合金基体起到明显的固溶强化作用,且各元素之间通过相互作用形成弥散分布的硬质耐磨相,在合金中起到颗粒弥散强化作用.除提高合金强度外,所添加的合金元素所形成的硬质耐磨相还能够提供良好的承载性能和高耐磨性[3-5].然而,由于现阶段水平连铸法生产复杂黄铜带坯缺乏经验,铸坯质量难以过关,很容易造成产品的表面起皮、晶间裂纹等缺陷,从而影响产品的质量及成品率.本文从水平连铸的工艺控制、常见质量缺陷及解决办法等几个方面,对水平连铸生产散热器冷却管黄铜工艺进行了分析.1 HSn65-0.03带坯的制备1.1 带坯制备水平连铸法生产H65黄铜带坯是近年来从国外引进的一种新兴工艺,由于对该工艺方法理解掌握的局限性,导致铸坯质量不过关,造成产品的表面起皮、晶间裂,从而影响产品的质量及成品率.随着国民经济的迅猛发展,H65黄铜带以其良好的工艺性能、机械性能和耐蚀、导电、导热等特性,广泛应用于电气、五金、电子电讯、机器制造、计算机接插件、建筑装璜等行业,应用量正逐年增加.常规生产方法是采用半连续铸造大块一热轧开坯的方式.水平连铸生产带坯一冷轧生产出成品的H65带生产工艺与半连续铸造一热轧开坯生产工艺相比,不需要高大的厂房和深井,可以省去设备复杂、投资巨大的热轧开坯,投资少,工艺流程短,作为一种新兴的工艺方法而被铜加工行业所采用.本实验采用工业水平连铸机生产,对铸锭进行在线取样,进行金相分析、成分及耐锌腐蚀性能对比.水平连铸生产线由熔化炉-保温炉-结晶器(铜水冷套与石墨内衬)-引锭机(牵引机)-铣面机-剪切机-卷取机及附属收屑机构等组成[6].本文样品使用3 t 熔化炉、3 t保温炉生产的16.9 mm×410 mm带坯.1.2 HSn65-0.03与H65黄铜生产工艺对比分析在国内外汽车散热器铜带的工业生产中,HSn65-0.03工艺都是从H65工艺逐步改进而来,分析两者在水平连铸工艺上的主要参数变化,可方便了解HSn65-0.03水平连铸的工艺特点.1.2.1 拉铸速度对比在相同生产装备上,HSn65-0.03水平连铸的拉铸速度应明显小于H65,见表1.工业实践表明,H65采用124 mm/min→121 mm/min的拉铸速度,而HSn65-0.03则采用104 mm/min→102 mm/min的拉速.且当生产到每个结晶器末期,观察到带面麻面时,还应降低拉铸速度,使凝固区内移,使用内部石墨板较光滑的区域继续生产.表1 H65和HSn65-0.03拉铸速度对比工艺名称前期拉铸速度/(mm·min-1)后期拉铸速度/(mm·min-1)H65 124 121 HSn65-0.03 104 1021.2.2 节距对比由于HSn65-0.03熔体的流动性好于H65,故为提高生产效率,拉铸节距可以增大,在工业生产中,H65一般采用8.5~8.7 mm的拉铸节距,而HSn65-0.03的节距可达10.25~10.30 mm,见表2.表2 H65和HSn65-0.03拉铸节距对比工艺名称拉铸节距最小值/mm 拉铸节距最大值/mm H65 8.5 8.7 HSn65-0.03 10.25 10.301.2.3 拉铸温度的控制对比由于熔体流动性的提高,HSn65-0.03可适当降低铸造温度,一般取990±3℃(或 987~993℃),而H65的铸造温度一般为1 030±5 ℃(1 025~1 035℃),见表3.表3 H65和HSn65-0.03拉铸温度对比工艺名称拉铸温度最小值/℃ 拉铸温度最大值/℃H65 1 025 1 035 HSn65-0.03 987 993在工业生产中,拉铸温度为保温炉实际温度值,应严格控制,并经常使用热电偶进行测量,防止因温度波动引起结晶区域的前后移动,导致夹杂等缺陷的产生.1.2.4 进出口冷却水温度对比由于铸造温度、铸造速度、拉铸节距等参数的改变,铸造时的冷却条件也应有所调整,应提高冷却强度.进水温度一般取27~30℃(与H65进水温度一致),而出水温度应相对降低,H65为 45~50℃,HSn65-0.03为 40~45℃,见表 4.实际生产过程表明,由于生产速度快,以及结晶组织的要求,黄铜包括HSn65-0.03都需要较强的冷却强度,水压也需要控制在合理范围内.表4 H65和HSn65-0.03进出口冷却水温度对比工艺名称进口水温/℃ 出口水温最小值/℃ 出口水温最大值/℃H65 27~30 45 50 HSn65-0.03 27~30 40 45 1.3 其它熔铸工艺控制为保证HSn65-0.03带材的质量,在熔铸工艺上要求严格管理,阐述如下:1)保温炉木炭加入要求:先下料捞渣,然后加入烘烤后的木炭,木炭厚度大于150 mm.2)保温炉铜液的液面高度,是确保结晶器内铜液有足够的静压力,保证带坯致密度.保持均衡的倒炉次序,是确保液面高度的重要条件.3)熔炼炉铜液必须喷火,喷火的作用是为了达到倒炉温度并且使氧化物上浮.倒炉应均匀,不得忽快忽慢,致使保温炉内液面波动大,温度受到影响.4)每次倒炉完后应及时对保温炉进行搅拌,以便熔体内悬浮的氧化渣及时上浮,搅拌时应保证液体波动小,防止波动的液流影响结晶区的稳定性,导致带坯出现结疤和隐性裂纹.5)倒完炉后必须清理保温炉、流槽及熔炼炉四周的氧化物,保持现场清洁.防止下次倒炉时氧化渣被冲入保温炉内.2 HSn65-0.03与H65铸坯的对比研究分析在HSn65-0.03合金中主要加入的微量元素为磷和锡.铜磷二元相图表明,在714℃时存在着共晶反应,随着温度降低,磷在铜中的固溶量迅速减少,300℃时为0.6%,200℃时为0.4%;固溶于铜中的磷显著的降低其导电率,含P 0.014%的软带导电率为94%IACS,含P 0.14%的导电率仅为45.2%;磷是最有效、成本最低的脱氧剂,微量磷的存在,可以提高熔体的流动性,与杂质元素形成化合物,强化境界并使化合物脆化相更加细小均匀的分布在晶界上;可以抑制脱锌,增加耐蚀性能和抗应力作用,同时提高合金的切削性能和强度,改善铜及合金的焊接性能、耐蚀性能、提高抗软化程度,所以磷又是铜及合金的宝贵添加元素,含磷量在0.015%~0.04%之间的磷铜合金,广泛用于生产建筑用水道管、制冷和空调器散热管、舰船海水管路;低磷铜合金板、带材在电子和化工工业中广泛应用,集成电路引线框架铜带也大量使用低磷铜合金;共晶成分的磷铜合金,是优良的焊接材料,高磷铜合金在580~620℃之间具有超塑性,可以热挤成Φ3~Φ5 mm焊丝,是焊接铜及铜合金、钢和铜零件的重要材料[7-8].研究表明,在黄铜中加入1 wt%的锡,可以大幅提高合金的力学性能和抗腐蚀性能,但加入过多的锡会降低合金的塑性,同时对合金的抗脱锌和抗耐腐蚀性能起不到抑制的作用.在α相黄铜中,锡可以形成一层钝化膜对脱锌起到减缓作用,在α+β两相黄铜中,锡起到惰性气体的作用,延缓锌的选择性溶解.此外锡元素抑制脱锌,提高耐蚀性,特别是提高抗海水腐蚀的能力,故锡黄铜有“海军黄铜”之称[9].2.1 成分检测依据铜及铜合金分析方法、铜及铜合金化学分析方法,杂质元素采用TY-9610型光电直读光谱仪进行检测,试样经过光源激发后,所辐射的光经入射狭缝到分光系统色散成光谱,对选定的光谱线经光电转换系统及测量系统进行光电转换并测量谱线的强度,由计算机依据相应标准样品(标准物质)制作的工作曲线测出试样中各待测元素的质量分数.生产铸锭成分满足加工铜及铜合金牌号和化学成分要求[10-12].如表5所示,1#为HSn65-0.03产品,有少量的Sn和P元素,2#为国标H65产品.表5 H65和HSn65-0.03的化学成分产品代号 Cu Sn P Fe Zn 杂质总和1# 66.55 0.023 7 0.019 1 0.003 0 余量<0.01 2# 65.73 0.001 7 0.001 8 0.002 5 余量<0.012.2 金相分析HSn65-0.03铸态金相如图1所示,从图1中分析可知,样品组织显示其相组成为α+β相,其中白色基体为α相,剩余为β相,β相约占基体面积的10.3%.HSn65-0.03具有好的性能特征是因为,合金中要求存在一定量的α相以保证合金具有一定的塑性.另一方面少量的β相能够有效地改善合金的强度硬度.另一方面有学者研究表明,β相是沿α相的晶界析出,当发生磨损时,磨损表面产生微裂纹,当裂纹进一步扩展时必定会碰到α相,这时微裂纹产生的应力会沿着塑性较好的α相的分布进行扩散,从而降低了裂纹扩展的速度,但是一定要控制α相的含量避免合金的整体硬度下降[13-14].图1 1#铸锭金相(100×)GB/T 5231-2012加工铜及铜合金牌号和化学成分中,H65黄铜的Cu含量范围较大(63.5%~68.0%),生产中若将Cu含量控制在67%~68%,可有效避免冷轧裂纹,但生产成本很高.若将铜含量控制在下限(64%~65%),虽然β相的增加对铸造工艺提出了更高的要求,但可降低生产成本[15-16].采用何种范围的Cu含量取决于各个工厂的实际生产状况,但散热器铜带属于特殊用途,其成分应有更高要求.2.3 水平连铸过程质量分析影响带坯质量的因素主要有拉铸工艺制度、结晶器清洁度、石墨模具材质、冷却强度以及操作者的技能等,实践表明,在拉一停时间、拉速、浇温及冷却强度等配合得当时,加上操作者的正确操作,可得到较稳定的连铸过程和良好的带坯质量[17]. 在实际生产中,因铸造工艺过程的复杂性,铸造缺陷的原因难以分析判断.在其结晶器中,金属凝固过程对铸锭表面及靠近表面区域的质量起着决定性的作用,各种工艺参数会影响金属在结晶器中的变化过程,已结晶的凝壳与结晶器材料间的相互作用对铸坯质量也有显著的影响.根据长期工业生产过程来分析,带坯拉出时表面呈暗红色且不裂为好,这也成为目前行业内生产中工人对带坯质量表观判定的依据. 在水平连铸的质量控制中,在轧制阶段发生的“起皮”是其主要的质量缺陷,其主要原因是水平连铸工序在铸造过程中,铸坯内部存在有气孔或偏析缺陷.气孔形成的原因是熔体中含气量高,凝固过程气体析出,并凝聚而形成气孔.为降低溶液中的含气量,可以将喷火次数增加到2次,气体在铜及铜合金中的溶解度是随着温度升高而加大的,当达到熔点温度时,气体的溶解度将急剧增加,但是接近沸点温度(黄铜喷火温度)时,气体的溶解度又急剧降低,甚至达到零,为防止液态铜中含气量过高,黄铜应进行2次以上的喷火操作,尽可能将其含有的气体排出,同时加强搅拌.偏析形成的原因是铸造温度较低,冷却强度大,导致晶粒粗大,组织致密性差,低熔点锡元素形成宏观偏析,所以生产过程中要控制好温度,使温差尽量控制在小的范围内.另外石墨模具也是水平连铸生产的重要硬件,采用材质较好的石墨模具,也是生产优质带材的关键因素.2.4 耐腐蚀脱锌性能对比黄铜是以锌为主要合金元素的铜合金,含锌量一般在10%~50%之间,工业用黄铜的锌含量均低于50%,为单相的α黄铜和两相的α+β黄铜[18].与纯铜相比,黄铜不但具有铜及铜合金的一般特性,还具有优于纯铜的力学性能以及价格低和色泽美的优势,使之成为了应用最广泛、最经济的铜合金.黄铜的耐蚀性是极其重要的使用性能.耐蚀黄铜以其优良的导热性、耐腐蚀性能而被广泛地用作电厂、海船的冷凝管之类的热交换材料.但是黄铜在使用过程中还存在脱锌腐蚀与应力腐蚀破裂的问题,给工业生产带来许多隐患.进一步提高黄铜的耐腐蚀性能,防止黄铜管的腐蚀失效,对相关工业部门的安全和经济运行,具有十分重要的意义.为抑制黄铜脱锌,研究者们采取了很多措施,其中最有效的方法就是添加合金元素,目前所采用的合金元素有锡、铝、镍、锰、砷、硼、锑、稀土等.单一添加某种合金元素,一般会有一个最合适的添加量,以达到最佳的耐腐蚀性能;而添加多种合金元素,它们之间会有一个最佳的添加量及比例,从而产生协同作用,使黄铜的耐腐蚀性能相对于添加单一元素的黄铜进一步提高.选择几种合金元素合理组合和确定其最佳的添加量及比例,以提高黄铜的耐腐蚀性能,是合金成分设计的关键问题.但是添加合金元素后,不可避免地会对合金的一些其它性能造成不利影响.所以,在利用合金化的方法提高其耐蚀性的同时,避免或减少对其它性能的有害影响,特别是保证良好的综合成型加工能力,则是合金成分设计的另一个关键问题[19].对1#和2#带坯粗轧到1.0 mm后进行退火,然后按照黄铜耐脱锌腐蚀性能试验[20]要求取样,进行脱锌试验,1#(HSn65-0.03)均匀脱锌,平均脱锌深度 9.6 μm,2#(H65)也为均匀脱锌,平均脱锌深度190 μm.根据图2对比,HSn65-0.03的抗脱锌腐蚀性能大幅度的优于H65材料,可以在汽车、发电机组等散热器设备中较好使用,在耐腐蚀性能不降低的情况下,较之20世纪H90冷却管料成本也大幅度降低.3 结论1)工业生产中严格按照生产工艺和操作规程是生产出稳定材料的关键.2)控制水平连铸带坯质量是后续成品的质量的关键.3)本试验HSn65-0.03的抗脱锌腐蚀性能最好,均匀脱锌深度9.6 μm.图2 HSn65-0.03与H65的脱锌测试参考文献:[1]GB/T 11087-2012,散热器冷却管专用黄铜带[S].[2]李婷.谈铜材产品及其在汽车上的典型部件[J].有色金属加工,2010,39(3):12-14.[3]Aheed A W,几种高强度黄铜的显微组织与摩擦性能[J].谢士英,译,铜加工,1996(1):45-52.[4]王涛.新型高强耐磨复杂黄铜及其生产技术[J].有色金属加工,2005,34(6):2-9.[5]王祝堂,田荣璋.铜合金及其加工手册[M].长沙:中南大学出版社,2002.[6]刘刚,韩淑敏,白常厚.H65黄铜水平连铸工艺研究[J].金属世界,2007(2):10-13.[7]李洪岩.合金元素对环保易切削铜合金的影响[J].山东工业技术,2013(7):1-3.[8]刘培兴.铜加工合金[M].北京:化学工业出版社,2008:36-37.[9]王跃臣,张兴利,刘云.合金元素在无铅易切削黄铜中的作用[J].上海有色金属,2011,32(3):111-113.[10]GB/T 5121.1-2008,铜及铜合金化学分析方法(第1部分):铜含量的测定[S].[11]YS/T 482-2005,铜及铜合金分析方法-光电发射光谱法[S].[12]GB/T 5231-2012,加工铜及铜合金牌号和化学成分[S].[13]Kailas S V.A study of the stain rate microstructural response and wearof metals[J].Journal of Materials Engineering and Performance,2003,12(6):629-637.[14]张玉平,李联英,王灵卉.新型黄铜磨损特性的试验研究[J].特种铸造及有色合金,1999,19(3):28-30.[15]姚若浩.铜合金加工开裂现象评述[J].铜加工,2002(2):1-2.[16]戚克鹏,余栋,金铿.水平连铸H65黄铜带坯冷轧裂纹及其预防措施[J].有色金属加工,2006,35(4):22-28.[17]张辉,王金海,刘婉容.水平连铸H65黄铅线坯的工艺研究及应用[J].有色冶炼,2001(5):58-61.[18]刘道新.材料的腐蚀与防护[M].西安:西北工业大学出版社,2006:308.[19]张娟,唐宁,尚用甲.合金元素对黄铜耐腐蚀性能的影响和作用机理[J].腐蚀与防护,2012,33(7)605-609.[20]GB/T 10119-2008,黄铜耐脱锌腐蚀性能的测定[S].。

水平连铸BFe30-1-1白铜管坯凝固过程的数值模拟

关键 词 :水平连铸 ;B e011 F3一.合金 ;空心管坯 ;数 值模拟 中 图分 类号 :T 29 文献标 识码 :A 文 章编 号 :10— 97 (07 804— 4 G 4. 7 0 14 7 20)0—8 10

Nu me ia mua inO i-c t n Pr c s fHo io t I r I c Si lt f o SOI f a i o e so r na d i O z

维普资讯

Au .2 0 g 0 7 V 15 NO 8 o .6 .

铸

造・8 41 ・ 源自F OUND Y R水平连铸B e 0 11 F 3 —— 白铜管坯凝 固过程的数值模拟

李新涛 ,赵祥伟 . 一 ,马秀荣 ,李廷举

(. 1 高新 张铜股份有限公 司,江苏张家港 2 5 0 ;2 大连理 工大学,辽宁大连 16 2 ) 1 60 . 10 4

h l w ies o e 0 1 1 l y fe r m r k d f c r r d c d b o io tlc n iu u ol o bl t fBF 3 — — al r e f0 cac ee twe e p o u e y h r na o t o s l o z n c sig at . n Ke rs: h r o t I o t u u a t g; e 0 1 1aly h l w i t; u e ia i ua in yWO d o i na n i o sc si BF 3 — - l ; ol bl s n m r I m lt z c n n o o l e c s o

B e011 F 3 .— 白铜管 具有优异 的耐 冲击腐蚀 性能 ,因 此在造 船 、电站和海 水淡 化等行 业有 着广泛 的应 用[ I j 。 目前B e0 11 F 3 ..白铜管 的生产普遍 采用半 连续铸造 实心 锭 ,经挤压穿孔 、刨皮 、拉拔 、酸洗等2 道复杂 的工序 5 而成 。由于B e0 11 F 3 ..合金屈 服强度 高 、挤 压变形抗 力 大,同时穿孔 时管坯容易偏心 ,导致 生产效率和成品率 都很低 。近年来 ,连铸生产 向高速 、高质 、近终形和连 铸连轧方 向发 展翻 。在铜及铜 合金管制造 领域 ,利用水 平连铸直接制备空心管坯的近终形 、短 流程工 艺 日 受 益 到研究 者和生产 企业 的关注M 。但是 由于B e0 11 F 3 . 合 金含镍 量高达3 %,凝 固温度范围达 6 ℃ ,铸 造时极 易 0 6

《2024年连铸H型异型坯二冷配水及凝固规律的研究》范文

《连铸H型异型坯二冷配水及凝固规律的研究》篇一摘要:本文针对连铸过程中H型异型坯的二冷配水及凝固规律进行了深入研究。

通过实验与理论分析相结合的方法,探讨了二冷配水对H型异型坯凝固过程的影响,揭示了其内在的凝固规律。

本文首先介绍了研究背景与意义,然后详细阐述了研究方法与实验设计,接着分析了实验结果,最后总结了研究成果并对未来研究方向进行了展望。

一、引言随着钢铁工业的快速发展,连铸技术作为钢铁生产的重要环节,其效率和产品质量对钢铁企业的竞争力具有重要影响。

H型异型坯作为连铸产品中的一种重要形式,其生产工艺和质量控制对于提高产品质量、降低生产成本具有重要意义。

二冷配水作为连铸过程中的关键环节,对H型异型坯的凝固过程具有决定性影响。

因此,研究二冷配水及凝固规律对于优化连铸工艺、提高产品质量具有重要意义。

二、研究方法与实验设计1. 研究方法本研究采用实验研究与理论分析相结合的方法,通过设计不同二冷配水方案,观察H型异型坯的凝固过程,分析二冷配水对凝固过程的影响。

2. 实验设计(1)材料选择:选择合适成分的钢水作为研究对象。

(2)设备准备:搭建连铸实验平台,包括结晶器、二冷区等。

(3)实验方案:设计不同二冷配水方案,包括配水量、配水方式等。

(4)实验过程:进行连铸实验,记录不同条件下的凝固过程数据。

三、二冷配水对H型异型坯凝固过程的影响1. 配水量对凝固过程的影响通过实验发现,适量的二冷配水有利于钢水的均匀凝固,减少缩孔、裂纹等缺陷的产生。

配水量过少会导致钢水凝固不均,配水量过多则可能造成钢水过冷,导致组织疏松。

2. 配水方式对凝固过程的影响不同的配水方式会对H型异型坯的凝固过程产生不同影响。

例如,均匀配水有利于钢水的均匀冷却和凝固,而局部集中配水可能导致局部冷却过快,影响钢水的正常凝固。

四、H型异型坯的凝固规律通过实验观察和分析,我们发现H型异型坯的凝固过程具有一定的规律性。

在二冷区,钢水首先在结晶器内开始凝固,随后在二冷区继续冷却和凝固。

本科毕业论文答辩-HCCM水平连铸H62黄铜管材表面缺陷的形成与控制

文献[1]

最大451

最大53

(退火态H62

378

47

管材)

最小304

最小41Βιβλιοθήκη 管坯塑性提高,与文献记载的数据相比延伸率提高了42.8%

[1]刘平等.铜合金及其应用[M].北京:化学工业出版设,2007.

通过提高熔体温度、热型加热温度和拉坯速度,可以减少甚至消除管坯表面裂 纹和冷隔

适当降低熔体温度和热型加热温度、改善铸型表面质量、缩短结晶器长度并通 过二次 冷却水,可以减少甚至消除管坯表面黑点

浅色区域为α相,深色区域 片层状分布的α+β’相,该混

为β’相,晶粒具有柱状晶倾 合相的生长方向与柱状晶生

向

长方向相同

合理的实验参数匹配关系制 备管坯的拉伸力学性能

试样

抗拉强度 抗拉强度平 断后伸长率 断后伸长率

/MPa

均值/MPa

/%

平均值/%

A

336.5

68.8

346.3

67.1

B

356.1

65.3

3熔化温度蒸发温度铸造温度熔化温度对合理的实验参数匹配关系下制备的管坯进行组织分析提出改善措施和合理的实验参数匹配关系提出不同缺陷的形成机理影响因素观察管坯表面缺陷的宏观形貌和微观形貌热型加热温度980拉坯速度50mmmin一次冷却水流量400lh热型加热温度980拉坯速度50mmmin一次冷却水流量400lh98011001030提高熔体温度可以减少甚至消除表面裂纹熔体温度拉坯速度一次冷却水流量400lh熔体温度980拉坯速度50mmmin一次冷却水流量400lh9301030980提高热型加热温度可以减少甚至消除表面裂纹熔体温度热型加热温度一次冷却水流量400lh熔体温度980热型加热温度980一次冷却水流量400lh50mmmin80mmmin提高拉坯速度可以减少甚至消除表面裂纹管坯外表面单位面积所受摩擦力k比例系数当管坯表层所受拉应力大于初生凝壳结合强度当管坯表层所受拉应力大于初生凝壳结合强度时便会产生裂纹提高熔体温度热型加热温度和拉坯速度固液界面移向冷型区入口处提高初生凝壳的结合强度热型加热温度拉坯速度一次冷却水流量400lh热型加热温度980拉坯速度50mmmin一次冷却水流量400lh98011001030提高熔体温度可以减少甚至消除表面冷隔熔体温度拉坯速度一次冷却水流量400lh熔体温度1030拉坯速度50mmmin一次冷却水流量400lh98011001030提高热型加热温度可以减少甚至消除表面冷隔熔体温度1030热型温度980一次冷却水流量400lh熔体温度1030热型温度980一次冷却水流量400lh50mmmin80mmmin90mmmin提高拉坯速度可以减少甚至消除表面冷隔减小甚至消除金属熔体能连续凝壳成形抑制凝固薄壳生长增强金提高熔体温度提高固液界面附近铸型温度提高热型加热温度使金属液更快的流向凝固薄提高拉坯速度热型加热温度

小方坯连铸机实习报告

实习报告我于2023在XX钢铁公司的连铸机车间进行了为期两周的实习。

在这段时间里,我学到了很多关于连铸机操作和维护的知识,也对连铸工艺有了更深入的了解。

以下是我在实习期间的一些收获和体验。

首先,我了解了连铸机的基本结构和原理。

连铸机主要由结晶器、二冷区、拉矫机、切割设备等组成。

结晶器是连铸机的核心部分,它负责将熔融钢水冷却成坯料。

二冷区用于进一步冷却坯料,以保证坯料的质量和形状。

拉矫机和切割设备则用于将坯料拉直并切割成所需的长度。

其次,我学习了连铸机的操作流程。

在操作连铸机时,首先要进行的是设备检查和准备工作,包括检查连铸机的各个部分是否正常,准备浇铸用的钢水等。

接下来是浇铸过程,要控制好结晶器的温度和冷却水流量,以保证坯料的质量。

在浇铸过程中,还要注意观察坯料的表面质量,及时调整拉速和冷却水量。

最后是切割和拉矫过程,要根据所需的坯料长度和形状进行切割和拉矫。

在实习过程中,我还学习了连铸机的维护和故障处理。

连铸机的正常运行需要定期的维护和保养,包括清洁、润滑和更换易损件等。

在连铸机出现故障时,要及时查找原因并进行修复,以保证生产的正常进行。

除了理论知识的学习,我还亲身体验了连铸机的操作和维护工作。

在实习期间,我参与了连铸机的日常维护工作,包括清洁和润滑等。

我还参与了连铸机的故障处理,通过观察和分析故障现象,找到了故障原因并进行了修复。

通过这次实习,我不仅学到了连铸机的基本知识和操作技能,还培养了我的团队合作意识和解决问题的能力。

在实习期间,我与同事们一起工作,共同解决生产中遇到的问题。

我还学会了如何与工人沟通和交流,以便更好地了解他们的需求和困难,为他们提供更好的技术支持和服务。

总之,这次实习对我来说是一次非常有意义的经历。

通过实习,我对连铸机有了更深入的了解,也积累了宝贵的实践经验。

我相信这些知识和经验将对我未来的工作产生积极的影响。

在今后的学习和工作中,我将继续努力,不断提高自己的技术水平和综合素质,为我国钢铁事业的发展贡献自己的力量。

BFe10白铜管材热冷组合铸型水平连铸凝固温度场模拟

BFe10白铜管材热冷组合铸型水平连铸凝固温度场模拟梅俊; 刘新华; 谢建新【期刊名称】《《中国有色金属学报》》【年(卷),期】2012(022)005【总页数】10页(P1430-1439)【关键词】BFe10合金; 热冷组合铸型; 水平连铸; 温度场模拟【作者】梅俊; 刘新华; 谢建新【作者单位】【正文语种】中文【中图分类】TG249.7BFe10白铜合金具有较高的强度、良好的导热性能和优良的耐蚀性能,其管材作为冷凝管、热交换器管等广泛应用于火电、船舶、海水淡化等领域[1]。

白铜管材传统生产采用“半连铸实心铸锭—热挤压管材—冷轧—拉拔”的工艺(简称挤轧拉拔工艺),由于冷轧/拉伸道次多,加上酸洗、中间退火等工序,总加工工序多达20多个道次[2],导致工艺流程长、能耗大、成材率低、成本高等一系列问题。

本文作者等开发了一种白铜管材热冷组合铸型(Heating-cooling combined mold, 简称HCCM)水平连铸工艺[3]。

前期研究表明,采用该工艺可连铸出表面光亮、具有高轴向取向组织、致密度高的白铜管材。

这种管材无需铣面等处理,可直接进行大变形冷轧或拉拔成形。

开发HCCM水平连铸新工艺对于缩短传统白铜管材生产工艺流程,提高成材率、降低生产成本具有重要意义。

HCCM 水平连铸过程控制的关键是通过工艺参数的合理匹配,精确控制管坯凝固的固液界面位置和温度梯度,从而控制晶体的生长方向和管坯的表面质量。

影响HCCM水平连铸的因素较多,如热型段加热温度(热型温度)、冷型段冷却水流量以及拉坯速度等。

对于复杂边界条件和多因素耦合作用条件下的温度场分析,数值模拟分析是非常有效的方法[4−5]。

本文作者以BFe10白铜合金(10% Ni, 1% Fe, 1%Mn, 余量Cu,质量分数)为对象,采用Procast软件[6]对 HCCM 水平连铸过程铸型内的温度场进行模拟分析,研究制备参数及铸型结构对固液界面位置、两相区宽度的影响规律,为工艺优化与缺陷分析提供理论依据。

连铸调研报告(共3篇)

连铸调研报告(共3篇)第1篇:连铸实习报告认识实习报告学院:信息科学与工程学院专业班级:自动化1204班学号:**** 实习时间:2014年1月3日实习地点:中冶连铸技术工程股份有限公司一、实习目的 1.通过亲身接触自动化设备和实验器材,并且通过老师及工厂人员的讲解,对自动化专业进行初步的认识,在实践中验证、巩固和深化已学的专业理论基础知识。

2.加强对企业技术操作的理解,将学到的知识与实际相结合,运用已学的专业基础课程理论知识,对实习单位的各项技术操作进行初步分析观察和分析对比,找到其合理和不足之处,灵活运用所学的专业知识,在实践中发现并提出问题,找到解决问题的思路和方法,提高分析问题和解决问题的能力。

3.见识电子控制类产品的设计、开发及维护等过程,理解自动化专业的发展动态与专业前景。

4.通过一定的实践认知实习,为以后的毕业设计及论文撰写做好铺垫。

5.让我们了解到知识与现实之间的差距,提升自己实际的工作能力,领悟到现实工作中我们需要什么,我们应该朝哪一方面发展,对我们以后的发展指明了道路,为今后真正走上工作岗位打下良好基础。

二、实习地点及时间安排 1.实习地点:中冶连铸技术工程股份有限公司 2.时间安排:8:30 由武汉科技大学黄家湖校区出发9:20 到达中冶连铸技术工程股份有限公司,开始参观11:00 返回学校三、实习单位介绍中冶连铸技术工程股份有限公司(简称中冶连铸,cctec),是由中国冶金科工集团(mcc)发起设立的科技型股份制企业。

2012年,中冶集团在美国《财富》杂志评选的世界企业500强中,排名第280位。

中冶连铸总部设在武汉,是国内最大的以连铸、板带冷轧与表面处理为特色的冶金专业化技术工程公司。

2013年7月,中冶集团宣布,中冶南方合并中冶连铸,自此,中冶连铸成为中冶南方的全资子公司。

四、实习内容已经在大学学习了3个学期了,我们自动化专业的学生还是对自动化这一专业在工业领域中的应用没有很感性的认识。

TP2铜管坯水平连铸工艺与缺陷分析

TP2铜管坯水平连铸工艺与缺陷分析作者:韩国波来源:《科技风》2017年第01期摘要:铜管的导热性和导电性都很好,在加工制作时也利于快速成型。

由于铜管具备了优良的性能,在现今的很多行业中都受到了青睐。

随着技术进步,铜管加工的传统挤压工艺很难满足现今快速增长的铜管生产需要,因而亟待改进原有的制作流程。

针对TP2铜管坯,水平连铸的新型工艺可以在根本上节省制作毛坯的成本,能耗较低并且生产流程也较短。

对于此,有必要探究水平连铸工艺在制作TP2铜管坯过程中的具体运用。

结合现有的技术缺陷,探求技术改进的可行对策。

关键词:TP2铜管坯;水平连铸工艺;缺陷分析对于发电行业、建筑业以及其他行业,金属铜都得到了广泛运用。

近些年来,经济正在快速进步,与之相应的铜管坯应用领域也在逐步扩展。

相比于其他类型的金属,TP2铜管具备了显著的优势,具体包括了较强的抗腐蚀性、抗磁性、导热及导电的性能。

从目前来看,TP2铜管可以用来制作冷凝器或者各类的制冷管,具备了铜管的优良性能。

在传统加工中,加工铜管坯通常选择挤压实心铸坯的方式,通过拉拔加工的过程得到铜制的管材[ 1 ]。

然而,传统加工消耗了过长的时间,同时也耗费了很高的综合成本。

进入新时期后,水平连铸工艺被创造出来。

相比来看,水平连铸工艺更适合用于制作TP2铜管坯,同时这种加工方式也具备了优良的综合加工效能。

一、水平连铸工艺水平连铸工艺可以用于加工TP2铜管坯。

具体的流程为:在熔化炉中放入电解铜板,等到熔化结束后,流经熔化炉的铜溶液就会进入保温炉。

受到压力的作用,溶液凝固从而得到高强度的毛坯。

在牵引力作用下,静压力会促使铜溶液快速流入凝固的结晶器,由此构成了完整的水平连铸过程[ 2 ]。

相比于其他类型的工艺,水平连铸具备了显著的优势。

这是因为,水平连铸的设施结构很简单,便于安装并且节约投资。

在水平连铸过程中,结晶器与中间包可以构成整体,这样做就避免了二次氧化的发生。

相比于弧形的连铸,水平连铸的铜管坯可以紧密接触结晶器,因此杜绝了空鼓的出现。

全国炼钢-连铸生产技术会总结

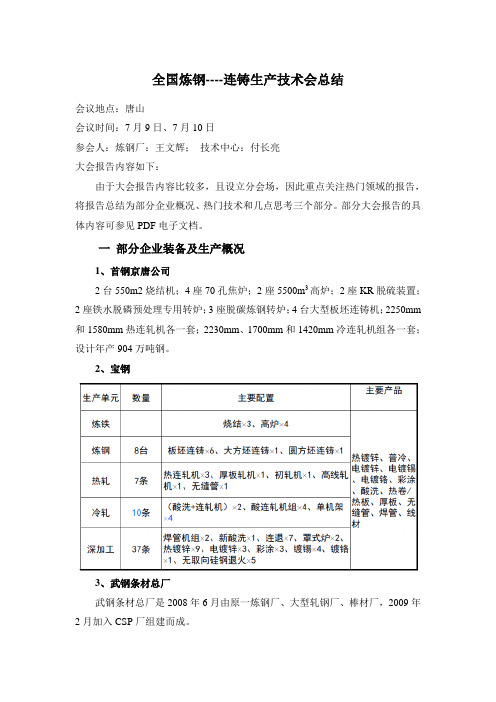

全国炼钢----连铸生产技术会总结会议地点:唐山会议时间:7月9日、7月10日参会人:炼钢厂:王文辉;技术中心:付长亮大会报告内容如下:由于大会报告内容比较多,且设立分会场,因此重点关注热门领域的报告,将报告总结为部分企业概况、热门技术和几点思考三个部分。

部分大会报告的具体内容可参见PDF电子文档。

一部分企业装备及生产概况1、首钢京唐公司2台550m2烧结机;4座70孔焦炉;2座5500m3高炉;2座KR脱硫装置;2座铁水脱磷预处理专用转炉;3座脱碳炼钢转炉;4台大型板坯连铸机;2250mm 和1580mm热连轧机各一套;2230mm、1700mm和1420mm冷连轧机组各一套;设计年产904万吨钢。

2、宝钢3、武钢条材总厂武钢条材总厂是2008年6月由原一炼钢厂、大型轧钢厂、棒材厂,2009年2月加入CSP厂组建而成。

原一炼钢厂成立于1958年,于1998年实施“平改转”改造。

现拥有2座铁水脱硫站、2座120吨转炉、3座LF炉、1座双工位RH真空炉、3台奥钢联五流方坯连铸机等工艺装备,生产200mm—480mm各类规格方坯,年产能230万吨,主要为轨梁线、高线和棒材分厂提供优质方坯原料。

高速线材生产线组建于1996年,主要生产钢帘线、弹簧钢、冷镦钢、焊丝钢等品种,年设计产能70万吨。

棒材分厂地处于汉阳,于1996年从汉钢剥离后划归武钢股份,主要产品规格为Φ10—40mm建筑用螺纹钢筋及各类圆钢。

开发有工业纯铁、轴承钢、齿轮钢、弹簧钢等,年设计产能80万吨。

CSP分厂成立于2009年,产品最薄规格厚度为0.8mm,最大宽度为1600mm;年产钢材248万吨。

2套三工位170t铁水脱硫站、2座150t转炉、2套150t LF 钢包精炼炉、1套150t RH真空装置(另预留1套)、2台薄板坯连铸机、2座辊底式隧道炉、1座七机架轧机、1套层流冷却设备、1条运输链及1条精整线等。

4、鞍钢包括鞍山本部股份公司、朝阳鞍凌公司、鞍钢股份鲅鱼圈分公司、成都钢钒公司、攀枝花钢钒公司、西昌钢钒新钢业公司。

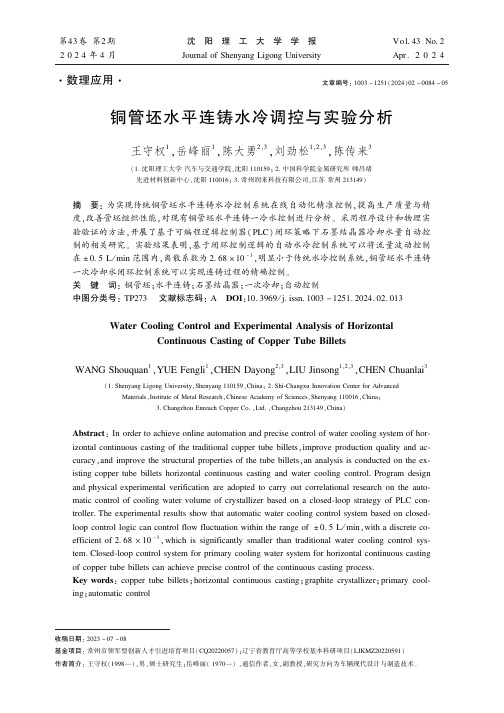

铜管坯水平连铸水冷调控与实验分析

第43卷第2期2024年4月沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报JournalofShenyangLigongUniversityVol 43No 2Apr 2024收稿日期:2023-07-08基金项目:常州市领军型创新人才引进培育项目(CQ20220057)ꎻ辽宁省教育厅高等学校基本科研项目(LJKMZ20220591)作者简介:王守权(1998 )ꎬ男ꎬ硕士研究生ꎻ岳峰丽(1970 )ꎬ通信作者ꎬ女ꎬ副教授ꎬ研究方向为车辆现代设计与制造技术ꎮ数理应用文章编号:1003-1251(2024)02-0084-05铜管坯水平连铸水冷调控与实验分析王守权1ꎬ岳峰丽1ꎬ陈大勇2ꎬ3ꎬ刘劲松1ꎬ2ꎬ3ꎬ陈传来3(1.沈阳理工大学汽车与交通学院ꎬ沈阳110159ꎻ2.中国科学院金属研究所师昌绪先进材料创新中心ꎬ沈阳110016ꎻ3.常州润来科技有限公司ꎬ江苏常州213149)摘㊀要:为实现传统铜管坯水平连铸水冷控制系统在线自动化精准控制ꎬ提高生产质量与精度ꎬ改善管坯组织性能ꎬ对现有铜管坯水平连铸一冷水控制进行分析ꎮ采用程序设计和物理实验验证的方法ꎬ开展了基于可编程逻辑控制器(PLC)闭环策略下石墨结晶器冷却水量自动控制的相关研究ꎮ实验结果表明ꎬ基于闭环控制逻辑的自动水冷控制系统可以将流量波动控制在ʃ0 5L/min范围内ꎬ离散系数为2 68ˑ10-3ꎬ明显小于传统水冷控制系统ꎬ铜管坯水平连铸一次冷却水闭环控制系统可以实现连铸过程的精确控制ꎮ关㊀键㊀词:铜管坯ꎻ水平连铸ꎻ石墨结晶器ꎻ一次冷却ꎻ自动控制中图分类号:TP273文献标志码:ADOI:10.3969/j.issn.1003-1251.2024.02.013WaterCoolingControlandExperimentalAnalysisofHorizontalContinuousCastingofCopperTubeBilletsWANGShouquan1ꎬYUEFengli1ꎬCHENDayong2ꎬ3ꎬLIUJinsong1ꎬ2ꎬ3ꎬCHENChuanlai3(1.ShenyangLigongUniversityꎬShenyang110159ꎬChinaꎻ2.Shi ̄ChangxuInnovationCenterforAdvancedMaterialsꎬInstituteofMetalResearchꎬChineseAcademyofSciencesꎬShenyang110016ꎬChinaꎻ3.ChangzhouEnreachCopperCo.ꎬLtd.ꎬChangzhou213149ꎬChina)Abstract:Inordertoachieveonlineautomationandprecisecontrolofwatercoolingsystemofhor ̄izontalcontinuouscastingofthetraditionalcoppertubebilletsꎬimproveproductionqualityandac ̄curacyꎬandimprovethestructuralpropertiesofthetubebilletsꎬananalysisisconductedontheex ̄istingcoppertubebilletshorizontalcontinuouscastingandwatercoolingcontrol.Programdesignandphysicalexperimentalverificationareadoptedtocarryoutcorrelationalresearchontheauto ̄maticcontrolofcoolingwatervolumeofcrystallizerbasedonaclosed ̄loopstrategyofPLCcon ̄troller.Theexperimentalresultsshowthatautomaticwatercoolingcontrolsystembasedonclosed ̄loopcontrollogiccancontrolflowfluctuationwithintherangeofʃ0 5L/minꎬwithadiscreteco ̄efficientof2 68ˑ10-3ꎬwhichissignificantlysmallerthantraditionalwatercoolingcontrolsys ̄tem.Closed ̄loopcontrolsystemforprimarycoolingwatersystemforhorizontalcontinuouscastingofcoppertubebilletscanachieveprecisecontrolofthecontinuouscastingprocess.Keywords:coppertubebilletsꎻhorizontalcontinuouscastingꎻgraphitecrystallizerꎻprimarycool ̄ingꎻautomaticcontrol㊀㊀铸轧法具有工艺流程短㊁模具费用低㊁能源消耗低㊁占地面积小㊁投资少等诸多优点ꎬ是铜杆㊁铜管㊁铜线㊁铜板带等铜材的主流生产工艺[1-3]ꎮ水平连铸作为整个铸轧工艺的首道工序ꎬ决定铜材的组织及性能ꎬ其核心的控制环节是一冷水系统ꎮ现有铜管加工工艺的一冷水系统大多由人控制ꎬ操作者要具有丰富的经验ꎬ且水受到各种外界因素的干扰ꎬ温度会发生变化ꎬ若不能及时调整水量ꎬ会引发各种问题ꎬ影响生产效率和产品质量ꎮ一冷水量过大ꎬ铸坯会产生裂纹ꎻ水量过小ꎬ冷却不够ꎬ使坯壳太薄ꎬ造成漏液ꎮ国内外对水平连铸水冷技术研究较多ꎬ但都集中在钢厂二冷水的控制上ꎮ唐钢1700板坯连铸机二次冷却水控制调节采用动态控制ꎬ通过比例控制㊁参数控制㊁目标表面温度控制等方法调节气动阀门开度以改变二次冷却段水流量[4]ꎮ纪振平等[5]以方坯铸机为研究对象ꎬ研究了一种自适应的比例-积分-微分(PID)动态权值调整法用于二冷动态控制ꎮWang等[6]通过建立中厚板坯连铸凝固传热数学模型ꎬ开发了模拟板坯连铸凝固传热及水量分布的软件ꎬ利用软件确定了二冷区各回路的水量ꎮMa等[7]基于实时传热模型开发了动态控制系统ꎬ可连续测量二次冷却出口钢坯表面温度及针对不同铸造条件调整二次冷却水流量ꎮBrezina等[8]通过建立热凝固数值模型ꎬ对比不同优化调节算法在连续铸钢二次冷却区的应用ꎬ优化冷却喷嘴的水流量ꎬ以满足在二次冷却过程中尽可能少出现缺陷的质量要求ꎮCho等[9]综述了利用电磁力控制板坯连铸过程中流体流动以提高连铸质量的研究现状ꎬ通过电磁系统设计防止缺陷的形成和提高钢的质量ꎮ目前对一冷水控制的研究没有明确文献ꎬ国内大多数企业通过经验对铜管坯一冷水进行控制ꎮ本研究建立一冷水控制模型ꎬ通过闭环控制ꎬ由上位机㊁可编程逻辑控制器(PLC)㊁触摸屏等进行流量控制ꎬ实现数据采集㊁精准控制㊁自我调节㊁自动报警等功能ꎬ从而提高生产效率和高铸坯质量ꎮ通过对铜管坯水平连铸一次水冷进行自动控制研究ꎬ能稳定控制温度区间ꎬ实现铸坯水平连铸的自动化控制ꎮ1㊀一次冷却水系统调控1.1㊀结晶器结构结晶器一次冷却水的控制在铜管坯水平连铸生产过程中至关重要ꎬ其结构由石墨㊁钢套㊁铜套等组成ꎬ如图1所示ꎮ图1㊀结晶器结构Fig.1㊀Structureofthecrystallizer1.2㊀水平连铸工艺水平连铸工艺以电解铜板为原材料ꎬ电解铜板在熔炼炉中经1150ħ高温被融化成铜水ꎬ将铜水转移到保温炉中保存ꎮ在铜管坯生产时ꎬ铜水在重力作用下注入水平放置的石墨结晶器中ꎬ经过一次冷却逐渐凝固形壳ꎬ从结晶器中被牵引出来后ꎬ经二次冷却凝固成铜管坯ꎮ1.3㊀一冷水控制系统铜管坯水平连铸生产线共有A㊁B㊁C㊁D四个结晶器ꎬ每个结晶器的进水流量又分为两个流次ꎬ结晶器A包含一次进水流量7和一次进水流量8ꎮ为实现PLC控制流量ꎬ在原有管路中增加电动调节阀来控制结晶器水流量ꎮ电动调节阀安装在结晶器的两进两出冷却水管路上ꎬ电动调节阀两端安装截止球阀ꎬ若电动调节阀出现失控情况ꎬ先打开旁路ꎬ再关闭截止球阀ꎬ可以迅速由在线切换为手动方式ꎮ为节约成本ꎬ实验阶段在结晶器A上进行ꎮ一冷水控制系统设计思路如图2所示ꎮ㊀㊀结晶器一冷水控制系统使用西门子S7 ̄1200PLCꎮ在复杂工况中合理运用PLC技术能显著增加系统的抗干扰性能ꎬ满足用户所需要的良好系统性能[10]ꎮ在模拟量闭环控制系统中ꎬ被控量(水流量)是模拟量ꎬ执行机构(电动控制阀)要求PLC输出模拟量信号ꎬ而PLC的CPU只能处理数字量ꎮ在PLC中可通过A/D转换器和D/A转换器将模拟量与数字量相互转换ꎬ最终输出模拟量用于控制电动调节阀的开度从而控制水流量[11]ꎮ一次冷却水系统调控采用闭环控制ꎬ闭环控制程序的逻辑思路是把输出量直接或间接地反馈到输入端构成闭环ꎮ通过比较系统行为(输出)与期望行为之间的偏差ꎬ并消除偏差以获得预期的系统性能[12-14]ꎮ58第2期㊀㊀㊀王守权等:铜管坯水平连铸水冷调控与实验分析图2㊀一冷水控制系统设计思路Fig.2㊀Designconceptoftheprimarycoolingwatercontrolsystem㊀㊀为实现PLC控制输入信号的设置功能ꎬ选择电动阀门输入输出信号为DC4~20mAꎮ根据现场实际情况ꎬ电动控制阀以AC220V作为电源ꎮ水冷框架长1835mm㊁宽1520mm㊁高1260mmꎬ水冷框架模型如图3所示ꎮ图3㊀水冷框架模型Fig.3㊀Frameofthewatercoolingsystemmodel㊀㊀水平连铸生产过程中ꎬ结晶器一次冷却水的进水流量根据牵引机的平均牵引速度在程序中进行定义ꎮ以正常生产阶段为例ꎬ其流量与牵引速度(档位)对应关系如表1所示ꎮ㊀㊀闭环控制是通过西门子S7协议读取原水冷系统PLC中的牵引机牵引速度ꎬ由牵引机的平均牵引速度对应生产过程中的档位与流量ꎬ使档位作为输入量输入到控制器PLC中ꎬ由PLC作为控制器控制执行器ꎬ即电动控制阀ꎬ水流量作为被控量ꎬ被电动控制阀控制ꎮ闭环控制系统在程序中增加了一段if函数作为比较器ꎬ比较流量的输出值与期望值并消除偏差ꎬ使消除偏差后的流量为输出量ꎮ闭环程序设计思路如图4所示ꎮ表1㊀不同牵引速度对应水流量Table1㊀Waterflowrateatdifferentcastingspeeds档位牵引速度/(mm min-1)一冷水流量/(L min-1)638040740043图4㊀闭环程序设计思路Fig.4㊀Thedesignideaofclosed ̄loopprogram2㊀一次冷却水控制实验通过一次冷却水控制实验验证结晶器水流量闭环控制程序的稳定性ꎮ为了生产与实验安全ꎬ在程序编程时增加了一段虚拟程序ꎬ虚拟程序是指不需要读取原PLC中的牵引机数据ꎬ模拟输入不同范围牵引速度ꎬ让程序识别其档位ꎮ同时为了实验方便ꎬ不影响实际生产ꎬ将实验分为三个阶段:虚拟控制程序下未接入生产流次实验ꎻ虚拟控制程序下接入生产流次实验ꎻ实际控制程序下接入生产流次实验ꎮ相应的实验阶段状态如表2所示ꎮ2.1㊀现有水冷工艺参数分析为了确定自动水冷系统控制目标ꎬ提取现有68沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报㊀㊀第43卷表2㊀实验阶段状态Table2㊀Thestatusofdifferentexperiments实验名称结晶器位置牵引动作铜液流入铸坯情况虚拟控制程序下未接入生产流次实验离线无无虚拟控制程序下接入生产流次实验在线无无实际控制程序下接入生产流次实验在线有有一个生产周期水冷工艺参数ꎬ分析现有参数的稳定程度ꎬ引入离散系数来判断程序控制条件下自动水冷系统所得到的流量波动程度ꎬ离散系数Cv计算式为Cv=σμ(1)式中:σ为标准差ꎻμ为平均值ꎮ上位机安装监控软件ꎬ将该软件通过以太网与PLC相连ꎬ该软件作为主站ꎬPLC作为从站ꎮ由传感器采集的数据传入到PLCꎬ通过以太网将PLC中的数据传递到上位机ꎬ由上位机监控软件提取的水冷工艺参数ꎬ如图5所示ꎮ图5㊀原水冷系统参数分析Fig.5㊀Analysisoftheconventionalwatercoolingsystemparameters㊀㊀由图5可知ꎬ正常生产时水流量波动在ʃ0 5L/min范围内ꎮ经计算得到ꎬ一次进水流量7的离散系数为12 57ˑ10-3ꎬ一次进水流量8的离散系数为9 64ˑ10-3ꎮ结合实际ꎬ在现有一冷水手动控制条件下ꎬ水流量及稳定性能满足铸坯凝固冷却要求ꎬ说明离散系数只要不超过9 64ˑ10-3ꎬ就可以满足实际的生产要求ꎮ2.2㊀虚拟控制程序下未接入生产流次实验在虚拟控制程序下未接入生产流次实验中ꎬ即由虚拟程序控制不将结晶器连接到生产管路中ꎬ结晶器内无铜液ꎮ由上位机提取闭环程序控制下得到的水流量实验数据ꎬ如图6所示ꎮ图6㊀虚拟控制程序下未接入生产流次实验数据Fig.6㊀Experimentaldataofinletwaterflowratewithoutaccessingtoproductionunderthevirtualcontrolprogram㊀㊀由图6可知ꎬ在闭环控制下ꎬ流量稳定性更好ꎬ可以达到工艺的控制要求ꎮ其中一次进水流量7最大流量为36 85L/minꎬ最小流量为36 30L/minꎮ一次进水流量8最大流量为36 87L/minꎬ最小流量为36 20L/minꎮ经计算得到ꎬ一次进水流量7的离散系数为2 42ˑ10-3ꎬ一次进水流量8的离散系数为2 57ˑ10-3ꎬ一次进水流量7与一次进水流量8的离散系数均小于原水冷系统的离散系数ꎮ2.3㊀虚拟控制程序下接入生产流次实验虚拟控制程序下接入生产流次虚拟实验中ꎬ即由虚拟程序控制将结晶器接入生产管路中ꎬ但结晶器内无铜液ꎮ由上位机提取闭环控制得到的水流量数据ꎬ如图7所示ꎮ图7㊀虚拟控制程序下接入生产流次实验数据Fig.7㊀Experimentaldataofinletwaterflowratewithaccessingtoproductionunderthevirtualcontrolprogram㊀㊀由图7可知ꎬ一次进水流量7最大流量为36 91L/minꎬ最小流量为36 12L/minꎮ一次进水流量8最大流量为37L/minꎬ最小流量为36L/minꎮ计算出一次进水流量7的离散系数为3 04ˑ10-3ꎬ一次进水流量8的离散系数为78第2期㊀㊀㊀王守权等:铜管坯水平连铸水冷调控与实验分析2 60ˑ10-3ꎬ一次进水流量7与一次进水流量8的离散系数远小于原系统的离散系数ꎮ2.4㊀实际控制程序下接入生产流次实验在实际生产中闭环程序控制下得到的水流量数据如图8所示ꎮ图8㊀实际控制程序下接入生产流次实验数据Fig.8㊀Experimentaldataofinletwaterflowratewithaccessingtoproductionundertheactualcontrolprogram㊀㊀由图8可知ꎬ一次进水流量7最大流量为36 58L/minꎬ最小流量为36 14L/minꎮ一次进水流量8最大流量为35 78L/minꎬ最小流量为35 23L/minꎮ一次进水流量7的离散系数为2 54ˑ10-3ꎬ一次进水流量8的离散系数为2 68ˑ10-3ꎬ均远小于原水冷系统的离散系数ꎮ在实际生产中控制水流量得到的实验数据虽然受到生产中各种因素的影响ꎬ有一定的波动ꎬ但完全可以达到实际生产要求的ʃ0 5L/min波动范围ꎮ3㊀结论本文采用程序设计和物理实验验证的方法对现有铜管坯水平连铸一冷水控制进行分析ꎬ得到如下结论ꎮ1)在结晶器一次冷却水路中增加电动控制阀ꎬ通过改变电动控制阀开度ꎬ消除流量设定值与传感器实际值间的误差ꎬ实现铜管坯水平连铸一冷水闭环控制ꎮ2)闭环控制策略下流量控制更加稳定ꎬ其流量波动小于工艺要求的ʃ0 5L/minꎬ最大的离散系数也小于工艺要求ꎮ参考文献(References):[1]㊀王松伟ꎬ张士宏ꎬ宋鸿武ꎬ等.TP2铜管拉拔成形过程组织演变规律[J].中国有色金属学报ꎬ2019ꎬ29(4):782-789.WANGSWꎬZHANGSHꎬSONGHWꎬetal.EvolutionofmicrostructureofTP2coppertubeduringdrawingprocess[J].TheChineseJournalofNonferrousMetalsꎬ2019ꎬ29(4):782-789.(inChinese)[2]㊀苏华光.导体铜及铜合金的应用和加工工艺综述[J].电线电缆ꎬ2022(5):22-29ꎬ33.SUHG.Overviewofapplicationandprocessingtechnologyofconductorcopperandcopperalloy[J].Wire&Cableꎬ2022(5):22-29ꎬ33.(inChinese)[3]㊀刘鹏ꎬ郑万ꎬ沈韶峰ꎬ等.SCR7000连铸连轧铜杆扭转裂纹的关键影响因素[J].有色金属工程ꎬ2023ꎬ13(4):29-37.LIUPꎬZHENGWꎬSHENSFꎬetal.KeyinfluencingfactorsoftorsioncrackofcopperrodproducedbySCR7000continu ̄ouscastingandrolling[J].NonferrousMetalsEngineeringꎬ2023ꎬ13(4):29-37.(inChinese)[4]㊀梁云.板坯连铸二次冷却水自动控制[J].中国设备工程ꎬ2013(1):47-48.LIANGY.Automaticcontrolofsecondarycoolingwaterinslabcontinuouscasting[J].ChinaPlantEngineeringꎬ2013(1):47-48.(inChinese)[5]㊀纪振平ꎬ田珊珊ꎬ王纪.连铸二冷动态控制算法研究[J].沈阳理工大学学报ꎬ2018ꎬ37(2):7-10ꎬ17.JIZPꎬTIANSSꎬWANGJ.Theresearchofdynamicsecond ̄arycoolingcontrolalgorithmincontinuouscasting[J].Jour ̄nalofShenyangLigongUniversityꎬ2018ꎬ37(2):7-10ꎬ17.(inChinese)[6]㊀WANGXYꎬLIUQꎬWANGBꎬetal.Optimalcontrolofsec ̄ondarycoolingformediumthicknessslabcontinuouscasting[J].Ironmaking&Steelmakingꎬ2011ꎬ38(7):552-560. [7]㊀MAJCꎬLUCSꎬYANYTꎬetal.Designandapplicationofdynamicsecondarycoolingcontrolbasedonrealtimeheattransfermodelforcontinuouscasting[J].InternationalJournalofCastMetalsResearchꎬ2014ꎬ27(3):135-140. [8]㊀BREZINAMꎬMAUDERTꎬKLIMESLꎬetal.Comparisonofoptimization ̄regulationalgorithmsforsecondarycoolingincontinuoussteelcasting[J].Metalsꎬ2021ꎬ11(2):237. [9]㊀CHOSMꎬTHOMASBG.Electromagneticforcesincontinu ̄ouscastingofsteelslabs[J].Metalsꎬ2019ꎬ9(4):471. [10]汪海洋.PLC技术在电气自动化控制中的运用分析[J].电器工业ꎬ2023(4):73-76.WANGHY.ApplicationanalysisofPLCtechnologyinelec ̄tricalautomationcontrol[J].ChinaElectricalEquipmentIn ̄dustryꎬ2023(4):73-76.(inChinese)[11]尹亮ꎬ陈贵凤ꎬ杨晓龙ꎬ等.基于PLC的电力供电系统自动化监控系统[J].制造业自动化ꎬ2022ꎬ44(8):153-156ꎬ168.YINLꎬCHENGFꎬYANGXLꎬetal.PLC ̄basedautomaticmonitoringsystemforpowersupplysystem[J].Manufactur ̄ingAutomationꎬ2022ꎬ44(8):153-156ꎬ168.(inChinese) [12]李艳杰ꎬ崔天宇ꎬ王海ꎬ等.比例阀控液压缸位置PID闭环控制的PLC软件实现[J].沈阳理工大学学报ꎬ2013ꎬ32(4):37-40ꎬ46.LIYJꎬCUITYꎬWANGHꎬetal.SoftwareimplementationofhydrauliccylinderpositionPIDclosedloopcontrolinpropor ̄tionalvalvecontrolsystemusingPLC[J].JournalofSheny ̄angLigongUniversityꎬ2013ꎬ32(4):37-40ꎬ46.(inChi ̄nese)[13]王静茹.基于反馈控制的水库闸门调节方法[J].广东水利水电ꎬ2023(5):87-91.WANGJR.Regulationmethodforgatesinreservoirbasedonfeedbackcontrol[J].GuangdongWaterResourcesandHydro ̄powerꎬ2023(5):87-91.(inChinese)[14]李中正ꎬ张一鸣ꎬ王旭红ꎬ等.数字磁通门反馈控制系统设计[J].电力电子技术ꎬ2023ꎬ57(5):37-40.LIZZꎬZHANGYMꎬWANGXHꎬetal.Designoffeedbackcontrolsystemfordigitalfluxgate[J].PowerElectronicsꎬ2023ꎬ57(5):37-40.(inChinese)(责任编辑:徐淑姣)88沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报㊀㊀第43卷。

肖寒:高度、水平、眼界、主动、管理

肖寒:高度、水平、眼界、主动、管理

佚名

【期刊名称】《全面腐蚀控制》

【年(卷),期】2008(022)003

【摘要】国家标准化管理委员会肖寒处长代表国家标准化管理委员会对全国防腐

蚀标准技术委员会的正式成立表示热烈祝贺!当前,国家标准化工作的最新形势是:“重视、战略、规划、企业、专家、研究、国际”,对全国防腐蚀标准化委员会的建议和要求是:“高度、水平、眼界、主动、管理”。

【总页数】1页(P11)

【正文语种】中文

【中图分类】T-652.1

【相关文献】

1.解放思想主动创新不断提高车辆装备科学化管理水平——91329部队推行车辆

装备“读卡制”管理试点工作 [J], 胡天水;姜旭

2.驾设全新的公司治理结构,建造高水平的企业管理平台广西电力有限公司企管部

主任柴肖敏谈工作新思路 [J],

3.沈阳'寒富'苹果示范园管理水平及果实品质分析 [J], 周恩达;刘文;范世地;吕德国;秦嗣军

4.不断提高出版流程控制和安全管理水平——访《人民日报》社技术部副主任肖淑芬 [J], 宋迪

5.中药安全与风险管理:从被动应对到主动防控专访解放军总医院第五医学中心/全

军中医药研究所所长肖小河教授 [J], 费菲

因版权原因,仅展示原文概要,查看原文内容请购买。

水平连铸报告-肖寒

中国科学院精密铜管工程研究中心博士后工作站

4.3拉坯制度

拉坯制度是拉坯曲线和拉坯模式及其参数优化的组合。 (1) 拉坯曲线 拉坯曲线是指在“拉坯过程”中的速度图,目前使用较多的有正弦曲线 与 双折梯形曲线两种。

中国科学院精密铜管工程研究中心博士后工作站

(2) 拉坯模式

水平连铸不同于弧形连铸和立式连铸,水平连铸结晶器和保温炉连

3

1 2 1 1 1 1 1 1

Φ26-110

方70-85;φ95-130 方50-150;φ120-220 Φ147-328 Φ20-100 φ150-260 φ3-8 Φ150-260 方75-120 Φ110-180

铬钢

高合金钢 碳钢,低合金钢 碳钢,不锈钢 铬镍钢,耐热不锈钢 碳钢,不锈含Ti钢 磁条,焊条 铬镍、钴基合金,不锈钢 碳钢 碳钢,不锈钢

2.2 连铸的分类 2.3 连铸的特点 2.4 连铸的发展历史

中国科学院精密铜管工程研究中心博士后工作站

2.1 连铸的定义 连铸就是连续铸造,它是一种先进 的铸造方法,其原理是将熔融的金属, 不断浇入一种叫做结晶器的特殊金属型 中,凝固(结壳)了的铸件,连续不断 地从结晶器的另一端拉出,它可获得任 意长度或特定长度的铸件。

铜管水平连铸生产工艺流程图

中国科学院精密铜管工程研究中心博士后工作站

1 熔化炉

2 保温炉

3 结晶器

4 管坯

5 牵引机

6 剪切机

铜管现场生产图

中国科学院精密铜管工程研究中心博士后工作站

管坯出口处

中国科学院精密铜管工程研究中心博士后工作站

四 、影响水平连铸铸坯质量的主要因素

中国科学院精密铜管工程研究中心博士后工作站

中国科学院精密铜管工程研究中心博士后工作站

水平连铸6063铝合金实践中的几点体会

水平连铸6063铝合金实践中的几点体会

张鸿云

【期刊名称】《广西冶金》

【年(卷),期】1993(000)002

【总页数】3页(P49-51)

【作者】张鸿云

【作者单位】广西冶金研究所

【正文语种】中文

【中图分类】TF821.07

【相关文献】

1.办公室工作实践中的几点体会 [J], 张治伟

2.在针灸学教学实践中的几点体会 [J], 苏倩

3.边疆地区开展民族团结教育实践中的几点体会 [J], 扎西多吉

4.初中美术教学实践中的几点体会 [J], 何显佳

5.差相磁场对水平连铸6063铝合金质量及组织的影响 [J], 朱庆丰;赵志浩;王向杰;王高松;蒋会学;崔建忠

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

1 2 1 1 1 1 1 1

Φ26-110

方70-85;φ95-130 方50-150;φ120-220 Φ147-328 Φ20-100 φ150-260 φ3-8 Φ150-260 方75-120 Φ110-180

铬钢

高合金钢 碳钢,低合金钢 碳钢,不锈钢 铬镍钢,耐热不锈钢 碳钢,不锈含Ti钢 磁条,焊条 铬镍、钴基合金,不锈钢 碳钢 碳钢,不锈钢

1976

1977 1978 1979 1980 1980 1980 1981 1981 1981 1981 1982 1982 1982 1982 1982 1983

法国

西德 日本 日本 美国 西德 丹麦 美国 日本 日本 美国 日本 西德 秘鲁 瑞典 意大利 日本

ThoMe Lnd

贝利公司 日本钢管福山 日本住友金属 HowMet 博施戈特哈尔兹 厄赖斯 Cannon Nuskegon 日重工机 神户制钢

冷却条件

冷却条件主要包括:进水温度,进水压力与水流 量三个参数

(一) 进水温度 进水温度视水流量及压力的大小可以有一 定的变化范围,但一般以不超过40℃为宜。出水 与进水的温差一般为5~6℃,为了有稳定的浇铸 条件,应该使进出水的温差保持恒定。

中国科学院精密铜管工程研究中心博士后工作站

(二) 进水压力 冷却水压太小会使液穴加深,连铸时易拉漏,同时 使一次冷却不足形成裂纹,并易使结晶器变形,加剧 裂纹的发生;一次水压过高会导致结晶区往炉口方向 移动,易于拉裂。在正常生产时,尽量保持水压为一 恒定值,减少其波动。 (三) 水流量 一般情况下,冷却速度小,有利于粗等轴晶和柱 状晶的生长;反之,则有利于细等轴晶和细柱状晶的 生长。在进水温度和压力一定的情况下,水流量越大 则冷却强度就越大;反之则越小。因此在生产过程中 主要是通过调节冷却水流量来控制冷却条件的。

中国科学院精密铜管工程研究中心博士后工作站

B.

铜液面的覆盖

熔化炉采用木炭覆盖,厚度100——150mm,木炭

有保温、防止吸气和脱氧 ;

保温炉采用鳞片石墨覆盖,厚度50 ——80mm;

C.

流槽的密封

流槽外部是普通钢材料制作的,内部是碳化硅 耐高温材料,连接处和缝隙处用耐火毡密封,通氮 气2—4分钟后倾倒熔化炉。

在一起,因此其结晶器不能振动,若连续拉坯,则拉坯速度必须很小, 才能保证铸坯不被拉断;而采用非连续的、周期性拉坯方式,拉坯速度

4.1 熔铸温度、铜液面的覆盖和流槽的密封

4.2 结晶器设计及冷却条件 4.3 拉坯制度

中国科学院精密铜管工程研究中心博士后工作站

4.1 熔铸温度、铜液面的覆盖和流槽的密封

(一) 熔铸温度

熔化炉温度:1175℃,保温炉1150 ℃; 高温出炉,低温浇铸。 熔液温度太低,铜液粘度增大,降低铜液流动 性,将阻碍熔铜液内的非金属杂质浮出,容易产生夹 渣(杂)。 浇铸温度太高,铜液的粘度愈小,增强流动性;铜液 吸气多,氧化严重,晶粒粗大,容易出现缩孔、缩松 与气孔等缺陷

中国科学院精密铜管工程研究中心博士后工作站

三 、铜管水平连铸工艺

中国科学院精密铜管工程研究中心博士后工作站

3.1 水平连铸的发展

3.2 水平连铸的特点 3.3 水平连铸的分类

3.4 铜管水平连铸生产工艺流程图

中国科学院精密铜管工程研究中心博士后工作站

3.1 水平连铸的发展

水平连铸技术首先是从低熔点有色金属开始,最早 可追朔到1840年水平连铸铅管专利的发表。从1930 年起,水平连铸法一直用于连铸有色金属金属和合 金。直到20世纪50年代水平连铸工艺与设备才达到 实用阶段。空心管坯水平连铸是上世纪70年代开发 的新技术,于70年代末、80年代初进入工业生产阶 段,是连铸家族中的后起之秀。采用水平连铸法生 产空心管坯,可以避开空心坯的弯管和矫直设备, 真正实现不间断的连续铸造。

拉-停-推-停

拉-停-推-停 拉-停-推-停 拉-停-推-停 拉-停-推-停 拉-停-拉-停 拉-推

中国科学院精密铜管工程研究中心博士后工作站

国内水平连铸机

序号

1 2 3 4 5 6 7 8 9

单位

首钢冶研院 马钢钢研所 马钢二炼钢 成都无缝钢管厂 天津特殊钢厂 齐齐哈尔钢厂 吉林钢厂 钢铁研究总院 河南金龙铜管

中国科学院精密铜管工程研究中心博士后工作站

2. 第二阶段(1931—1949):连铸技术的开发阶 段。其代表人物是现代连铸之父德国人容汉斯

(S.Junghans)。1933年,容汉斯建立了第一

台1700吨/月立式带振动结晶器的连铸机,首

先浇注铜铝合金获得成功,使有色金属连续浇

铸于30年代就应用于生产,1943年连续铸钢实 验装置开发成功。

1. 第一阶段(1840—1930): 连续浇铸液态金属思想 的启蒙阶段。代表人物是美国人塞勒斯(Sellers) 和贝塞麦(Bessemer)。1840年塞勒斯获连铸铅管 专利,1846年转炉的发明者贝塞麦使用水冷旋转双 辊式连铸机生产锡箔、铅板和玻璃板,1872年美国 人戴维尔提出移动结晶器连续浇注的概念,18861889年提出垂直浇注的立式连铸机的设计,1921年 皮尔逊提出结晶器振动概念,使铸坯与结晶器之间 做连续相对运动。

常见连铸类型

中国科学院精密铜管工程研究中心博士后工作站

中国科学院精密铜管工程研究中心博士后工作站

2.3 连铸的特点

节约工序缩短流程 提高金属收得率 降低能量消耗 生产过程机械化和自动化程度高 铸坯质量好

连铸与模铸工艺流程对比

中国科学院精密铜管工程研究中心博士后工作站

2.4

连铸的发展历史

中国科学院精密铜管工程研究中心博士后工作站

3. 第三阶段(1950—1976):传统连铸技术发 展成熟阶段。 50年代,连续铸钢进入工业应 用阶段,60年代,连续铸钢进入工业性推广 阶段,70年代以后由于国际能源危机和连铸

本身的优点,连铸进入大发展阶段,连铸技

术以惊人的速度得到了向前发展,出现了

5000多个有关连铸的不同专利。

2.2 连铸的分类 2.3 连铸的特点 2.4 连铸的发展历史

中国科学院精密铜管工程研究中心博士后工作站

2.1 连铸的定义 连铸就是连续铸造,它是一种先进 的铸造方法,其原理是将熔融的金属, 不断浇入一种叫做结晶器的特殊金属型 中,凝固(结壳)了的铸件,连续不断 地从结晶器的另一端拉出,它可获得任 意长度或特定长度的铸件。

中国科学院精密铜管工程研究中心博士后工作站

国外水平连铸机

年份 国别 使用厂家 流数 铸坯断面 浇铸金属 拉坯方式

1971 1975

美国 比利时

通用汽车公司

FowderlesMagctteauxS.A

1 4

Φ50-96 方40-185;φ40-185

碳钢,低合金钢 不锈钢,高合金钢

拉 -停 拉-停-推-停 拉-停-推-停 拉 -推 拉-停-推-停 拉-停-推-停 拉-停-推-停 拉-停-推-停 拉-停-推-停 拉 -停

浇铸金属

碳钢,合金钢 碳钢,合金钢,不锈钢 碳钢 碳钢,不锈钢 碳钢,1Cr13滚珠钢 碳钢,合金滚珠,不锈钢 碳钢,合金钢 Co,Cr,W合金 磷脱氧铜

中国科学院精密铜管工程研究中心博士后工作站

3.2 水平连铸的特点

对厂房高度的要求低、占地面积小、设备 少且简单易于维修;

适合利用电磁搅拌装置;

铜管水平连铸生产工艺流程图

中国科学院精密铜管工程研究中心博士后工作站

1 熔化炉

2 保温炉

3 结晶器

管坯

5 牵引机

6 剪切机

铜管现场生产图

中国科学院精密铜管工程研究中心博士后工作站

管坯出口处

中国科学院精密铜管工程研究中心博士后工作站

四 、影响水平连铸铸坯质量的主要因素

中国科学院精密铜管工程研究中心博士后工作站

TP2铜管坯水平连铸研究

项目负责人:肖 寒

中国科学院精密铜管工程研究中心博士后工作站

报 告 内 容

一、 TP2铜管生产方法

二 、连铸工艺 三 、铜管水平连铸工艺

四 、影响水平连铸铸坯质量的主要因素

五 、TP2铜管坯缺陷分析

中国科学院精密铜管工程研究中心博士后工作站

一、 TP2铜管生产方法

中国科学院精密铜管工程研究中心博士后工作站

特种金属公司

川崎重工 克虏伯公司 Fundiclon Callao 法格斯塔 达涅尔 日本钢管京滨

1

1 1 1 2 2 2

Φ3-8

方120;φ50-96 方110;φ80-200 Φ35-100 方150;φ140 Φ110-200 Φ80-330

合金焊条

碳钢,低合金钢,不锈钢 碳钢,高合金钢,不锈钢 碳钢 碳钢,不锈钢 碳钢 碳钢,高合金钢,不锈钢

中国科学院精密铜管工程研究中心博士后工作站

4.2 结晶器设计及冷却条件

1 冷却器框架 2 一次冷却水 3 二次冷却水 4 石墨模具 5 牵引装置

中国科学院精密铜管工程研究中心博士后工作站

1 出气孔 2 进液孔 3 石墨外套 4 石墨芯 结晶器

铜套

1 模具销

2 石墨芯

中国科学院精密铜管工程研究中心博士后工作站

投产年月

1981.12 1982.2 1985.12 1986.3 1986.12 1987.11 1987.10 1988.8 1990.5

台数×流数

1× 1 1× 1 1× 2 1× 1 1× 2 1× 2 1× 2 1× 1 1× 2

浇铸断面

φ60,80 φ80 φ80 φ90 方120,150 φ110 方130,160, 185 φ80,φ150 φ3-8 φ80

中国科学院精密铜管工程研究中心博士后工作站

3.4 铜管水平连铸生产工艺流程图