铸造与焊接:细品坦克炮塔的制

铁范铸炮工艺流程

铁范铸炮工艺流程铁范铸炮是一种古老的铸造工艺,用于制作大型铸铁炮。

这种工艺流程经过数百年的发展和完善,至今仍然被广泛应用。

下面将介绍铁范铸炮的工艺流程,以及其中的关键步骤和技术要点。

1. 设计铁范。

铁范是铸造炮身的关键工具,它决定了最终产品的形状和尺寸。

在设计铁范时,需要考虑炮身的内部结构和外部形状,以及炮口、炮膛等部位的细节。

设计师通常会使用CAD软件进行设计,并根据实际需求选择合适的铁范材料,如铸铁或钢铁。

2. 制作铁范。

制作铁范是铁范铸炮工艺的第一步。

工匠们会根据设计图纸,使用铸造工具和设备,将铁范材料加工成所需的形状和尺寸。

这一过程需要高度的技术和经验,以确保铁范的精度和质量。

3. 准备炉料。

在铁范铸炮的工艺流程中,炉料的选择和准备至关重要。

通常会选用优质的生铁和废钢作为原料,经过熔炼和精炼处理,得到符合要求的铸造合金。

炉料的质量和成分直接影响最终产品的性能和品质。

4. 炉前处理。

在进行铁范铸炮之前,需要对铁范和炉料进行一系列的炉前处理。

这包括清理铁范表面的杂质和氧化物,以及对炉料进行预热和熔化处理。

这些步骤可以提高铸造的成功率和产品的质量。

5. 浇注铸造。

浇注是铁范铸炮工艺中最关键的一步。

在这一过程中,工匠们将预热好的铁范放入铸造炉中,然后将熔化的炉料倒入铁范内部。

在浇注过程中,需要控制浇注速度和温度,以确保炉料充分填满铁范,并且避免气孔和缺陷的产生。

6. 冷却处理。

铸造完成后,炮身需要进行冷却处理。

这一过程通常需要数天甚至数周的时间,以确保炉料充分凝固和结晶。

在冷却处理过程中,需要对炮身进行定期的检查和保养,以防止裂纹和变形的发生。

7. 后续加工。

铁范铸炮的工艺流程并不仅限于铸造过程,后续加工也是至关重要的一环。

在炮身冷却完成后,工匠们需要对炮身进行去毛刺、打磨和喷涂等后续加工工序,以获得最终的产品。

通过以上的工艺流程,铁范铸炮的制作过程可以得到严格的控制和管理。

这种古老的铸造工艺,不仅能够制作出形态美观、质量优良的炮身,而且还能够保留传统工艺的精髓和技术的传承。

100坦克炮铸造炮塔总体方案设计

目录1 坦克在战争中的作用............................... 错误!未定义书签。

2 车体和炮塔在武器系统中的作用..................... 错误!未定义书签。

3 本课题的总体方案分析............................. 错误!未定义书签。

3.1 车体........................................... 错误!未定义书签。

3.2 炮塔体......................................... 错误!未定义书签。

3.2.1左右塔形基本对称............................... 错误!未定义书签。

3.2.2塔体前低后高,前小后大......................... 错误!未定义书签。

3.2.3装甲前厚后薄、下厚上薄......................... 错误!未定义书签。

3.3 炮防盾......................................... 错误!未定义书签。

3.4 炮塔............................................ 错误!未定义书签。

3.4.1 炮塔设计一般应满足以下要求:................. 错误!未定义书签。

3.4.2 炮塔设计的一些结构问题:..................... 错误!未定义书签。

3.4.4 炮塔最小尺寸的决定........................... 错误!未定义书签。

3.4.5 耳轴位置和座圈最小直径的关系................. 错误!未定义书签。

3.4.6 确定炮塔体的基本长度和高度................... 错误!未定义书签。

3.4.7 战斗室内乘员、装置的布置..................... 错误!未定义书签。

坦克炮筒的结构及原理

坦克炮筒的结构及原理

坦克炮筒是坦克上用来发射炮弹的重要部件。

它的结构和原理如下:

1. 结构:

- 炮管:炮筒的主要组成部分,用于装填和发射炮弹。

一般由钢铁材料制成,具有足够的强度和耐久性。

- 枢纽装置:连接炮管和炮塔,使炮管能够在水平和垂直方向上旋转。

枢纽装置通常由电动或液压系统控制,以便操作员可以调整炮管的方向和仰角。

- 炮口护盖:位于炮管口部,用于保护炮管免受灰尘、沙土和其他杂物的影响。

在发射时会自动打开,以便炮弹能够顺利射出。

2. 原理:

- 装填:炮管内的弹膛是用于装填炮弹的空间。

通过炮塔内的自动装填系统或操作员手动装填炮弹进入炮管内。

- 点火:当炮弹装填完毕后,发射装置在炮弹底部点火引发装药,产生高温和高压气体。

- 后坐力:由于高温和高压气体的反向冲击,炮弹向前推进,同时也会将炮管与坦克后方推动。

这个反作用力被称为后坐力。

- 瞄准:通过调整炮管的方向和仰角,使炮弹能够精确射击目标。

炮塔上的瞄准系统通常包括瞄准镜和弹道计算器,以帮助操作员定位目标并计算所需的瞄准调整。

- 射击:当炮弹准备就绪并完成瞄准调整后,操作员触发扳机,使炮弹从炮

管中射出。

射击时,枢纽装置允许炮管在水平和垂直方向上自由旋转,以便射击不同方向的目标。

综上所述,坦克炮筒的结构和原理实现了装填、点火、射击等功能,通过调整炮管方向和仰角可以实现精确射击目标。

18世纪末欧洲步兵炮铸造法

18世纪末欧洲步兵炮铸造法

第一步,要铸造铜炮首先要制作一个用来熔化铜料的熔炉,如果有坩埚更好,若是没有坩埚等工具也不要紧,只要有熔炉就行!

第二步,制作早期铜炮需要用到泥模。

泥模由模芯和模壳两部分组成

第三步,制作完成炮管的泥模后,就可以燃起熔炉,熔化铜料,进行铸炮了。

第四步,在熔炉的出料口旁边挖一个能装下炮管泥模的大坑,然后将泥膜埋入坑内。

第四步,等到铜水全部流进炮管泥模后,就将其放置一段时间

第五步,经过上述的工艺以后,火炮炮管就基本制作好了,可以为其配上炮车了!当然,在交付使用之前,还要进行质量检测,确保其没有致命的瑕疵。

以上就是使用泥模法制作早期火炮的全部流程了,总的来说这种铸炮方法比较简陋,制作出的火炮也存在一定地质量问题,而且制作的火炮越大,则出现的问题越多,并且每制作一门火炮就要重新制作一个新的泥模,这样不但耗时耗力,且每门火炮的口径、规格都会有一些差别,这也是为什么很多“同等口径”的火炮炮弹不能通用的主要原因!。

火炮铸造工艺发展史

火炮铸造工艺发展史火炮铸造工艺的发展史可以追溯到中世纪的欧洲。

在16世纪以前,火炮主要采用木制或铜制,这些材料易燃且不耐久,限制了火炮的使用范围和效果。

随着技术的发展和进步,铸造工艺逐渐取代了传统的制炮方式,成为制造火炮的主要手段。

在铸造工艺的发展过程中,欧洲的铁器制造者和铸造工人不断探索和改进技术,以适应不同战争需求和战场环境。

最初的铸造工艺采用的是整体模铸法,即将整个炮身铸造成一个整体。

这种方法工艺简单,但铸造出的火炮体积和重量都较大,不利于运输和使用。

为了解决这个问题,人们开始尝试采用分铸法,即将炮身分成若干个部分分别铸造,然后再组装在一起。

这种方法可以减小炮身的体积和重量,便于运输和使用。

随着火炮的广泛使用和战争的频繁发生,对火炮性能的要求也越来越高。

为了提高火炮的射击精度和射程,人们开始探索新型的铸造材料和工艺。

其中,泥范整体模铸法和泥范分铸法成为这一时期的主要代表。

这两种方法都是使用黏土制成模芯和模套,然后填入铁水进行铸造。

不同的是,整体模铸法是将整个炮身铸造成一个整体,而分铸法则将炮身分成多个部分分别铸造。

这两种方法在欧洲的火炮制造中得到了广泛的应用,并逐渐传播到世界各地。

在中国,火炮铸造工艺的发展相对较晚,但也有着悠久的历史。

中国的铸造工艺在明朝时期得到了快速发展,并逐渐形成了自己的特色。

在清朝时期,中国的火炮铸造工艺已经相当成熟,并广泛应用在军事、民用等领域。

其中,最为著名的是铸铁火炮和铸钢火炮,这些火炮在清朝中后期的战争中发挥了重要作用。

总之,火炮铸造工艺的发展是一个漫长而不断进步的过程。

随着技术的不断革新和应用,铸造工艺也在不断完善和提高。

如今,铸造工艺已经成为制造高质量火炮的重要手段之一,为现代战争的发展提供了重要支持。

坦克炮管成型工艺

坦克炮管成型工艺

坦克炮管成型工艺是指将金属材料加工成坦克炮管的整个过程。

这个过程通常包括以下几个步骤:

1. 材料准备:选择合适的金属材料,并进行切割和加热处理,以使其达到所需的形状和性能。

2. 炮管成型:采用机械加工或锻造等方法,将金属材料加工成预定形状的炮管。

这个过程通常需要采用数控机床或特殊的金属成型设备,例如压力机和冲击锻造机。

3. 炮管焊接:将炮管的各个部分进行焊接,以形成完整的炮管结构。

这个过程通常需要使用焊接设备和技术,例如电弧焊、气焊和激光焊。

4. 炮管热处理:对炮管进行热处理,以提高其硬度和强度,同时减少内应力和改善组织结构。

这个过程通常包括淬火和回火等工艺。

5. 炮管表面处理:对炮管进行表面处理,以提高其抗腐蚀性和外观质量。

这个过程通常包括喷涂、镀铬和抛光等工艺。

6. 炮管检测和质量控制:对炮管进行各种检测和测试,以确保其满足设计要求和质量标准。

这个过程通常包括无损检测、尺寸测量和材料分析等。

总的来说,坦克炮管成型工艺是一个复杂而精细的过程,需要高度的工艺控制和技术水平,以确保炮管的性能和质量。

铸造与焊接:细品坦克炮塔的制造

铸造与焊接:细品坦克炮塔的制造1. 引言铸造和焊接是坦克炮塔制造过程中的两个关键步骤。

铸造是制作坦克炮塔原型的首选方法,而焊接则用于将不同部件组合成完整的炮塔结构。

本文将介绍铸造和焊接在细品坦克炮塔制造中的重要性,并探讨这两个过程的具体步骤和技术要点。

2. 铸造的重要性铸造是制造坦克炮塔的常用方法之一。

通过铸造,可以制作出具有复杂形状和高度精度的炮塔原型。

铸造还可以实现大规模生产,提高制造效率。

对于细品坦克炮塔的制造来说,铸造是至关重要的一步。

在铸造过程中,首先需要制作模具。

模具的设计和制作需要经验丰富的工程师和技术人员参与。

模具要根据最终炮塔的形状和尺寸来设计,以确保最终产品的质量和精度。

铸造过程包括熔炼金属、注入炉料、冷却和脱模等步骤。

炉料的选择和熔炼温度的控制对最终产品的质量至关重要。

在冷却和脱模过程中,需要保证炮塔的外观和尺寸不发生变形或损坏。

3. 焊接的重要性焊接在坦克炮塔制造中扮演着重要的角色。

通过焊接,可以将铸造好的各个部件组装成完整的炮塔结构。

焊接能够提供强度和密封性,并能够有效地连接金属部件。

在焊接过程中,需要选择合适的焊接方法和材料。

常用的焊接方法包括气焊、电弧焊、激光焊等。

选择合适的焊接方法需要考虑到材料类型、厚度和炮塔结构的特点。

焊接过程还需要注意焊接参数的调节,如焊接电流、电压、焊接速度等。

合理的焊接参数能够保证焊缝质量,避免焊接失效和材料损伤。

4. 铸造的具体步骤和技术要点4.1 制作模具制作模具是铸造过程的第一步。

需要根据设计图纸和规格要求制作出合适的模具。

模具应具有高度精度和耐高温的特点,以确保最终产品的尺寸和质量。

4.2 熔炼金属熔炼金属是铸造过程中的核心环节。

需要选择合适的金属材料,并在高温下将其熔化。

熔化后的金属要经过去杂质处理,以提高金属的纯度。

4.3 注入炉料熔融金属通过注入炉料进入模具中。

在注入过程中,需要控制注入速度和压力,以确保金属能够充分填充模具的空腔,并保持均匀分布。

SMT资料(323个文件)

SMT资料(323个文件)SMT工艺流程(22个文件10MB)|----SMT资料-SMT工艺指导(pdf 85)|----联想电脑主板SMT贴片到包装生产全过程(A VI)(3.12MB)|----SM320从编程到生产录像(EXE)1.85MB|----SMT元件贴装标准化(PDF 5)|----SMT工艺介绍(DOC 9)|----钢制压力容器焊接工艺评定项目的优化和整合(PDF 6)|----焊接工艺讲义(pdf 14)|----Print、ICT Test、VOID、Whiskeer(pdf 6)|----SMT工艺经典十大步骤(doc 5)|----零缺陷制造的基础——流程管理(doc 15)|----SMT原理及流程簡介(PPT 18)|----QFN焊盘设计和工艺指南(doc 13)|----表面组装工艺要求(pdf 11)|----再流焊工艺技术的研究(doc 15)|----BGA焊球重置工艺(doc 5)|----bga焊点的缺陷分析与工艺改进(doc 10)|----BGA维修焊接技术详谈(doc 18)|----BGA元器件及其返修工艺(pdf 3)|----开发无铅焊接工艺的五个步骤(pdf 3)|----smt三效率管理的流程(doc 12)|----印制电路板用化学镀镍金工艺探讨(一)(doc 16)|----smt对照表(doc 9)表格档!SMT管理及制度(24个文件10MB)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----XX电子科技(深圳)有限公司(半)成品检验标准(XLS)|----锡膏工岗位说明书(DOC)|----SMT作业指导书--手补料作业规程(XLS)|----生产日报制作规范(SMT)(DOC)|----SMT作业指导书--炉后手工加胶补件作业规程(XLS)|----烧录器作业管理规范(DOC)|----SMT车间员工绩效考核方案(XLS)|----巡线首检规程(XLS)--SMT QC巡查表|----AV生产部培训制度(DOC)|----SMT组装制程之知识管理系统(DOC 15)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(6.验收发货)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(5.再检补焊)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(4.回流)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(3.目检)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(2.贴片)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(1.印刷)(DOC)|----XX电机有限公司SMT新进员工培训教材(pdf 107)|----SMT最基础培训教材(pdf 140)|----SMT生产管理(doc 31)|----smt简易教材(pdf 17)|----smt需知(doc 15)-PCB的烘烤制程|----中国SMT用户最需要些什么?(doc 23)|----质量管理详解续(doc 16)SMT技术资料(271个文件87MB)|----SMT钢网刮刀管理指南(pdf 25)|----SMT表面贴装工程相关知识手册(ppt 17)|----SMT零件认识(pdf 31)|----smt材料及印刷作业指导书(4个PDF)|----smt检验规范(繁体中文)(ppt 35)|----SMT检验规范(精)(pdf 50)|----Smt元件识别(pdf 44)|----C-SAN(声学扫描)、X-RAY分析应用(4个PDF)|----无铅焊料的选择与对策(pdf 9)|----无铅化SMT质量检测技术(PDF 9)|----回流焊接工艺与SMT技术在科研生产中的应用(DOC 6)|----多线程多核微处理器体系结构实例研究(PDF 26)|----电子产品SMT生产过程中的ESD防护技术(DOC 5)|----SMT焊接和组装(PDF 29)|----SMT高密度细间距装配中的模板设计和焊膏选择(DOC 9)|----SMT表面贴装技术(ppt 18)|----在SMT制程之挑战(ppt 44)钢板与焊垫的相对关系与设计原则|----统计机器翻译研究进展(ppt 24)|----电子材料与元件--表面组装元件(ppt 41)|----AOI在SMT中的应用(PDF 11)|----SMT表面贴装技术--SMT基本工艺构成(ppt 18)|----SMT系统概述和单纯形算法(ppt 23)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----某公司SMT员工上岗培训手册(pdf 45)|----smt专门术语(pdf 5)|----高效低成本焊接技术在化工、石化行业中的应用(pdf 9)|----XX手工焊培训(ppt 29)|----特性阻抗之诠释与测试(pdf 10)|----焊接变形与应力(PPT 66)|----电磁场对高速钢与45钢感应摩擦焊接的影响(PDF 5)|----金刚石钻头激光焊接系统的自动控制研究(PDF 4)|----压力容器的焊接技术(PDF 52)|----焊接专业技术培训讲义(下)(PDF 95)|----焊接专业技术培训讲义(上)(PDF 100)|----SMT表面贴装技术(doc 13)|----波峰焊基础知识(doc 14)|----焊接知识教育(ppt 17)|----铸造与焊接:细品坦克炮塔的制造(doc 5)|----高速0201组装工艺和特性化(2)(doc 13)|----高速0201组装工艺和特性化(doc 26)|----焊膏的回流焊接(doc 11)|----印制线路板内层制作与检验(doc 16)|----Sn-Cu合金电镀工艺及镀层性能研究(doc 8)|----煤焦油精制新技术(doc 14)|----掌握焊接技术(doc 7)|----smt涂料工业结构分析及结构调整建议(doc 18)|----钢桶电镀实用技术培训(doc 14)|----smt 培训手册(doc 8)|----基础知识SMT基本常识(doc 35)|----SMT丝印是科学, 不是艺术(doc 18)|----EDA技术的概念及范畴(doc 12)|----模糊逻辑控制在焊接中的应用进展(doc 13)|----CSP 装配的可靠性(doc 18)|----电子商务与电子工业(doc 13)|----焊接技术综合分析研究(doc 6)|----芯片级无铅CSP器件的底部填充材料(doc 13)|----不锈钢知识(doc 46)|----不锈钢管打底焊接工艺的进展(pdf 6)|----电子类常用英汉对照词典(doc 26)|----电磁成形技术理论研究进展(doc 12)|----汽车制造中的遥控焊接技术(doc 11)|----快速成型技术在铸造中的应用(doc 8)|----微束等离子弧焊工艺(doc 10)|----材料的等离子弧焊接(doc 7)|----控制阻抗的常见问题(pdf 4)|----技术通报--SMT通用技术篇(PDF 73)|----无铅SMT工艺中网板的优化设计(doc 22)|----塑封器件失效机理及其快速评估技术研究(doc 9)|----烧结金属摩擦材料现状与发展动态(doc 9)|----夜视摄远物镜外形设计(doc 5)|----中国SMT产业发展现状与趋势剖析(doc 7)|----手机接收性能的测试(doc 22)|----C3I模拟系统目标数据处理的实现(pdf 5)|----造船焊接工艺的评定与实施(pdf 5)|----压力容器内部单层堆焊(E347)技术(doc 8)|----锅炉压力容器压力管道焊工考试与管理规则(pdf 46) |----焊接接头型式和焊缝符号(pdf 5)|----液晶显示在嵌入式系统中的应用(doc 9)|----SMT的110个必知问题(doc 6)|----电镀均匀性测试报告(2 个doc)|----IGIparcam 测试选点流程(pdf 25)|----图形电镀与蚀刻工序培训教材(ppt 22)|----GC-CAM 4.14 计算镀铜面积的方法4(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法3(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法2(pdf 7)|----计算镀铜面积的方法1(pdf 7)|----GC-CAM中修补铜箔针孔的方法(pdf 4)|----阶层式电路图建立及用法(pdf 7)|----移动通信手持机锂电池及充电器的安全(doc 7)|----焊接机器人的应用(doc 8)|----激光钻孔技术介绍与讨论(doc 7)|----印制板镀金工艺的钎焊性和键合功能(doc 4)|----高通和低通滤波器对谐波检测电路检测(doc 14)|----康佳S系列彩电电路分析(doc 13)|----LON现场控制网络到以太网互连适配器的设计(doc 6) |----A VR中文电子-附录(pdf 9)|----SMT组件的焊膏印刷指南(doc 13)|----镀覆孔的质量控制和检测方法(doc 11)|----印制电路板水平电镀技术(doc 7)|----黑孔镀铜工站技术手册(pdf 13)|----基于82527的CAN总线智能传感器节点设计(doc 14) |----CMOS图像传感器的基本原理及设计(doc 19)|----LED发光二极管(doc 7)|----倒装焊与芯片级封装技术的研究(PPT 10)|----多路输出开关电源的设计及应用原则(doc 9)|----钢制压力容器焊接规程(pdf 9)|----万用表使用与原理(doc 5)|----高性能锁相环PE3293及其应用(doc 7)|----SQL语句的基本语法(doc 10)|----LED显示屏测试方法(doc 11)|----干式变压器电磁辐射的试验研究(doc 11)|----单片机主中断原理(doc 6)|----电子组装检测设备的搭配策略(doc 4)|----现场总线技术综述(doc 9)|----半固态触变注射成型镁合金组织性能分析(doc 8)|----用Cimatron系统进行高速加工编程(doc 4)|----SCADA系统在长输气管线上的应用(doc 5)|----SMT过程缺陷样观和对策(doc 5)|----变配电装置的火灾及预防(doc 31)|----螺丝知识(doc 42)|----proe工程图培训(ppt 35)|----焊接用语(doc 23)|----一种新型锁相放大器检测电路(pdf 4)|----焊点可靠性试验的计算机模拟(doc 5)|----竖向钢筋电渣压力焊接工法(doc 11)|----smt质量管理手册(pdf 25)|----钛材管板焊接技术规程(doc 16)|----提高焊接接头疲劳性能的研究进展和最新技术(doc 13)|----电子设计自动化(EDA)实验(ppt 21)|----焊接机器人的工程应用(doc 11)|----smt外观检验规范(ppt 18)|----铬铜热变形流动应力的实验研究(doc6)|----轨道交通用橡胶减振材料及制品的应用(doc 12)|----漆膜附着力测定法(pdf 2)|----矩形激励线圈的分析(doc 8)|----焊条生产工艺(doc 21)|----铁系锌基合金电镀(doc 8)|----直线电镀自动生产线入门(doc 11)|----焊接规程(doc 17)|----覆铜板厚度超差控制(doc 10)|----元件贴装(doc 6)|----电镀工艺流程资料(doc 5)|----铝合金焊接工艺技术展望(doc 8)|----机械类专业词汇表2(doc 11)|----焊接与切割产品应用调查(doc 9)|----智能快速充电器(doc 10)|----FPC常用术语中英文对照(doc11)|----SMT可制造性设计应用研讨会讲义(下)(doc 7)|----SMT可制造性设计应用研讨会讲义(中)(doc 6)|----SMT可制造性设计应用研讨会讲义(上)(doc 8)|----无铅技术的导入管理(doc 13)|----化镍浸金焊接黑垫之探究与改善(doc 12)|----AOI技术的新突破(doc 6)|----cob半导体制程技术(doc 10)|----3D封装的发展动态与前景(doc 6)|----关于焊接方法中无铅锡问题与对策(doc 6)|----高级工程师篇(ppt 9)|----金属模板概述(doc 5)|----无铅焊接:实施无铅制造(doc 8)|----便携式仪表电源的设计(doc 7)|----如何快速提高产品良率(doc 11)|----高速设计国外经典文献资料(pdf 8)(英文版)|----特性阻抗资讯(pdf 6)|----DSP技术(chm)|----直流无刷电动机原理及应用(pdf 184)|----开发高性能无铅波峰焊料合金的重点(doc 8)|----无铅手工焊面临的问题与解决方法(doc6)|----中华人民共和国国家军用标准防静电包装手册(doc 11)|----电介质刻蚀面临材料和工艺的选择(doc 10)|----单面印制线路板标准检查规格(doc 10)|----地板覆盖层和装配地板静电性能的试验方法(doc 13) |----挠性和刚挠印制板设计要求(doc 15)|----碱性氯化铜蚀刻液(doc 8)|----BGA器件及其焊点的质量控制(doc 10)|----平行缝焊用盖板可靠性研究(doc 6)|----铜箔基板品质术语之诠释(doc 11)|----锡膏印刷工艺(doc 6)|----直接电镀工艺介绍(doc 7)|----锡膏评估以节省经费(doc 11)|----免洗锡膏标准工艺(doc 9)|----无铅工艺使用非焊接材料性能含义(doc 7)|----阻燃型铝基覆铜箔层压板规范(doc 15)|----焊锡膏使用常见问题分析(doc 11)|----板材补偿系数浅谈(doc 9)|----挠性印制线路板试验方法(doc 30)|----印制电路常用英文词汇(doc 20)|----先进封装技术述评(doc 11)|----微波半导体功率器件及其应用(doc 10)|----印制电路中英文词汇(doc 22)|----印制板基础知识(doc 16)|----光绘系统的技术指标(doc 6)|----印刷布线图的基本设计方法和原则要求(doc 7)|----微电子制造SMT基本常识(doc 12)|----技术术语之CPU术语篇(doc 6)|----SMT焊接常见缺陷及解决办法(doc 4)|----在FPC上贴装SMD几种方案(doc 8)|----SMT生产中的静电防护技术(doc 14)|----SMT印制板的电子装焊设计(doc 11)|----SMT相关知识讲解(pdf 6)|----SMT工作流程图(pdf 2)|----SMT最新复杂技术(doc 7)|----表面贴装设计与焊盘结构标准(doc 17)|----建立BGA的接收标准(doc 11)|----组装工艺中的等离子清洗技术(doc 13)|----焊接工艺发展趋势(doc 65)|----电子装配对无铅焊料的基本要求(doc 21)|----凸点芯片倒装焊接技术(pdf 3)|----无铅焊可靠性(doc 16)|----SMD贴装设备结构种种之比较(doc 13)|----展望波峰焊技术的应用(doc 6)|----SMT常用知识(doc 8)|----SMT制程管控要点(doc 5)|----硬盘电路板测试及维修技巧(doc 3)|----浅谈芯片封装技术(doc 20)|----BGA元器件及其返修工艺(doc 12)|----SMT110个必知问题(doc 13)|----SMT印制板设计规范(doc 6)|----论新一代焊接趋势(doc 10)|----SMT焊膏质量与测试焊(doc 9)|----电子基础培训知识(doc 44)|----我国表面安装技术(SMT)的发展趋势(doc 8)|----BGA返修的关鍵步驟(pdf 4)|----BGA返工再流焊曲线(pdf 3)|----BGA装配和锡浆检查(doc 11)|----波峰焊锡炉作业指导书(pdf 13)|----SMT环境中的最新复杂技术(doc 7)|----表面安装元件(贴片元件)的手工拆焊与焊接技术(doc 15) |----回流焊接温度曲线(doc 33)|----打破焊接的障碍(doc 88)|----电子组件的波峰焊接工艺(doc 55)|----基础冶金学与波峰焊接趋势(doc 82)|----焊接技术(doc 8)|----SMT培训教材(pdf 36)|----ACF制造方法(ppt 5)|----无铅焊料的开发与应用(doc 19)|----手工焊接及基础知识(pdf 75)|----手工焊接培训资料(ppt 20)|----BGA技术与质量控制(doc 12)|----波峰焊使用方法掌握(doc 11)|----SMT模板设计指南(doc 7)|----SMT设备修理经验(doc 6)|----再流焊工艺技术的研究(doc 6)|----钻孔培训教材(doc 13)|----SMT制程資料3(doc 16)|----SMT制程資料2(doc 79)|----smt制程资料(doc 27)|----倒装芯片工艺挑战SMT组装(doc 10)|----表面组装术语(doc 25)|----SMT印制板设计质量的审核(doc 13)|----线路板装配中的无铅工艺应用原则(doc 20)|----焊点的质量与可靠性(doc 7)|----21世纪的先进电路组装技术(doc 14)|----SMT在现代照相机生产中的应用(doc 12)|----印制电路板的可靠性设(doc 11)|----第七章SMT设备操作指导(doc 10)|----第六章SMT作业指导(doc 12)|----第五章回流焊接知识(doc 13)|----第四章贴片机知识(doc 18)|----第三章锡膏知识(doc 4)|----第二章SMT料件知识(doc 17)|----第一章SMT介绍(doc 10)|----SMT技术资料(doc 8)|----SMT基本名词解释索引(doc 14)|----BGA,CSP封装技术(doc 26)|----覆铜板简介(ppt 38)|----SMT专业辞典(doc 23)|----塑胶原料知识简介(ppt 22)|----DEK培训教程(doc 19)|----印制电路词汇(doc 12)|----SMT基本名词解释(doc 7)|----smt十大步骤(doc 64)|----焊膏的使用规范(doc 12)SMT软件及教程(6个文件10MB)|----SMT制程教育训练(ppt 195)|----SMT物料基础知识培训(PPT 54)(6.92MB) |----SMT常用述语(DOC 7)|----焊接和无损检测责任工程师培训讲稿(PDF 58) |----无铅回流焊要求更先进的炉温监控技术(doc 11) |----SMT基础知识培训教材(doc 23)。

坦克炮是怎样炼成的

坦克炮是怎样炼成的打开文本图片集在军事工业技术方面,有一个事实说出来可能会让很多人感到意外:当今世界上,能够造导弹的国家可能有几十个,能造飞机的国家可能有十几个,既便是能够造原子弹的国家也有那么8~9个,但要说能造出高水平坦克炮的,恐怕一只手的手指头就能数得出来。

连美国这样的头号军事强国在这方面都交了白卷,从1960年代以来,美国实际上一直靠特许生产的方式勉强应付(先是仿英国的L7,后来又仿德国的RH120)。

坦克炮到底有多么严苛的要求,让大部分国家望而却步呢?我们来看一组数据:最大可承受膛压720~760兆帕、最大理论炮口初速超过1750米/秒、最大后坐距离不超过370毫米、等效全装药身管寿命不低于700发,单壁自紧身管重量低于1500千克。

显而易见,如此标准的现代化大口径高膛压坦克炮,是目前身管火炮中对制造工艺和材料性能要求最高的一个炮种,那么如此高标准的现代化坦克炮难度究竟难在哪儿?又究竟是怎样制造出来的呢?先谈谈要求如果不涉及具体型号,一门现代高性能坦克炮大体上总是由单壁自紧身管、炮闩、摇架、反后坐装置、高低机、方向机、发射装置、防危板和平衡机等几大部件构成的,其中最核心的部件是身管。

所以,如果要谈坦克炮的制造技术,那么只要能将单壁自紧身管的制造工艺与材料技术讲明白也就差不多了。

事实上,大口径高膛压坦克炮身管的要求是非常苛刻的,其所要具备的主要特征是寿命长、强度大、刚度强、重量适度和重心合适。

身管的使用寿命应尽可能长,然而在要求身管具有较长寿命方面,又有一些考虑是相互矛盾的。

采用身管特别冷却技术、冷燃发射药或价格昂贵的膛面光洁材料来增长身管寿命,都是很不经济的,而且对于要求达到相当装备规模的坦克炮而言更是不切实际。

正因为如此,要制造一个能够兼顾疲劳强度、磨损寿命和防腐蚀能力问题的坦克炮身管,应该要达到哪些要求是我们必须要先了解的事情。

坦克炮炮钢材料的选择与冶炼要求:这是身管加工的第一个难题。

(健康快乐悦读)军事常识悦读_炮塔的演变与更新

当坦克威武高大的身影在你面前出现时,你第一眼就会看到那类似乌龟壳的炮塔上,伸出一支长而粗大的炮管,有时还会在炮管旁边架起一挺指向蓝天的机枪,显得格外气派。

这炮塔虽然厚而且大,但它可以带着炮管相对车体作360°旋转,从而使大炮能上、下、左、右灵活地对不同方向上的目标射击,从而显示出坦克强大的威力。

不过,坦克的炮塔并不是一出世就是这样的,而是经过不断演变形成的,并且还在进一步改进和更新,以适应现代战争的需要。

英国制成的世界上第一辆坦克的炮塔安装在车体的两侧。

看起来,它的炮管好像是从两侧碉堡射孔里伸出的。

由于车体的阻挡,限制了大炮左右方向上的射击。

特别是向正前方的目标射击时,由于车体阻挡,坦克只好先转一个角度,然后再进行瞄准射击。

这样不仅使用不便,往往还会贻误战机。

针对炮塔的这种弱点,人们对它进行了改进。

要使位于炮塔上的大炮能及时射击不同方向上的目标,最好的办法是将炮塔由车体侧面移到车体顶上。

这样,大炮既能进行高低方向瞄准,又可进行水平方向的瞄准,而且射击操作方便。

于是,后来的坦克炮塔便装在车体顶上,而且整个炮塔通过座圈可在车体上旋转,视野开阔,操作灵活。

第一次世界大战后至今,大多数坦克都采用这种炮塔,因而也是我们现在最常见的炮塔形式。

不过,这种炮塔也有其不足之处,首先是,大炮向空中瞄准射击受到炮塔顶装甲和车底零部件的限制;其次是,炮塔个头大,在战场上往往成为敌方射击的靶子;再者,为了使炮塔不易被炮火击穿,就将炮塔装甲加厚,从而也使坦克的重量增加,影响了坦克的机动性。

坦克的重量增加后,其速度必然要减慢。

而在战场上行动迟缓的坦克,意味着挨打和被击毁。

因此,人们又把目光集中在对这种炮塔的改进上。

1950年代初期,法国研制出一种摇摆式的新型炮塔,用在AMX—13轻型坦克、AMX—50重型坦克和各种轮式装甲战斗车辆上。

摇摆式炮塔分上、下两部分。

上部分装有炮,并能相对下部分摆动;而下部分通过座圈安装在车体上,而且能相对车体旋转。

SMT资料(323个文件)

SMT资料(323个文件)SMT工艺流程(22个文件10MB)|----SMT资料-SMT工艺指导(pdf 85)|----联想电脑主板SMT贴片到包装生产全过程(A VI)(3.12MB)|----SM320从编程到生产录像(EXE)1.85MB|----SMT元件贴装标准化(PDF 5)|----SMT工艺介绍(DOC 9)|----钢制压力容器焊接工艺评定项目的优化和整合(PDF 6)|----焊接工艺讲义(pdf 14)|----Print、ICT Test、VOID、Whiskeer(pdf 6)|----SMT工艺经典十大步骤(doc 5)|----零缺陷制造的基础——流程管理(doc 15)|----SMT原理及流程簡介(PPT 18)|----QFN焊盘设计和工艺指南(doc 13)|----表面组装工艺要求(pdf 11)|----再流焊工艺技术的研究(doc 15)|----BGA焊球重置工艺(doc 5)|----bga焊点的缺陷分析和工艺改进(doc 10)|----BGA维修焊接技术详谈(doc 18)|----BGA元器件及其返修工艺(pdf 3)|----开发无铅焊接工艺的五个步骤(pdf 3)|----smt三效率管理的流程(doc 12)|----印制电路板用化学镀镍金工艺探讨(一)(doc 16)|----smt对照表(doc 9)表格档!SMT管理及制度(24个文件10MB)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----XX电子科技(深圳)有限公司(半)成品检验标准(XLS)|----锡膏工岗位说明书(DOC)|----SMT作业指导书--手补料作业规程(XLS)|----生产日报制作规范(SMT)(DOC)|----SMT作业指导书--炉后手工加胶补件作业规程(XLS)|----烧录器作业管理规范(DOC)|----SMT车间员工绩效考核方案(XLS)|----巡线首检规程(XLS)--SMT QC巡查表|----AV生产部培训制度(DOC)|----SMT组装制程之知识管理系统(DOC 15)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(6.验收发货)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(5.再检补焊)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(4.回流)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(3.目检)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(2.贴片)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(1.印刷)(DOC)|----XX电机有限公司SMT新进员工培训教材(pdf 107)|----SMT最基础培训教材(pdf 140)|----SMT生产管理(doc 31)|----smt简易教材(pdf 17)|----smt需知(doc 15)-PCB的烘烤制程|----中国SMT用户最需要些什么?(doc 23)|----质量管理详解续(doc 16)SMT技术资料(271个文件87MB)|----SMT钢网刮刀管理指南(pdf 25)|----SMT表面贴装工程相关知识手册(ppt 17)|----SMT零件认识(pdf 31)|----smt材料及印刷作业指导书(4个PDF)|----smt检验规范(繁体中文)(ppt 35)|----SMT检验规范(精)(pdf 50)|----Smt元件识别(pdf 44)|----C-SAN(声学扫描)、X-RAY分析使用(4个PDF)|----无铅焊料的选择和对策(pdf 9)|----无铅化SMT质量检测技术(PDF 9)|----回流焊接工艺和SMT技术在科研生产中的使用(DOC 6)|----多线程多核微处理器体系结构实例研究(PDF 26)|----电子产品SMT生产过程中的ESD防护技术(DOC 5)|----SMT焊接和组装(PDF 29)|----SMT高密度细间距装配中的模板设计和焊膏选择(DOC 9)|----SMT表面贴装技术(ppt 18)|----在SMT制程之挑战(ppt 44)钢板和焊垫的相对关系和设计原则|----统计机器翻译研究进展(ppt 24)|----电子材料和元件--表面组装元件(ppt 41)|----AOI在SMT中的使用(PDF 11)|----SMT表面贴装技术--SMT基本工艺构成(ppt 18)|----SMT系统概述和单纯形算法(ppt 23)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----某公司SMT员工上岗培训手册(pdf 45)|----smt专门术语(pdf 5)|----高效低成本焊接技术在化工、石化行业中的使用(pdf 9)|----XX手工焊培训(ppt 29)|----特性阻抗之诠释和测试(pdf 10)|----焊接变形和应力(PPT 66)|----电磁场对高速钢和45钢感应摩擦焊接的影响(PDF 5)|----金刚石钻头激光焊接系统的自动控制研究(PDF 4)|----压力容器的焊接技术(PDF 52)|----焊接专业技术培训讲义(下)(PDF 95)|----焊接专业技术培训讲义(上)(PDF 100)|----SMT表面贴装技术(doc 13)|----波峰焊基础知识(doc 14)|----焊接知识教育(ppt 17)|----铸造和焊接:细品坦克炮塔的制造(doc 5)|----高速0201组装工艺和特性化(2)(doc 13)|----高速0201组装工艺和特性化(doc 26)|----焊膏的回流焊接(doc 11)|----印制线路板内层制作和检验(doc 16)|----Sn-Cu合金电镀工艺及镀层性能研究(doc 8)|----煤焦油精制新技术(doc 14)|----掌握焊接技术(doc 7)|----smt涂料工业结构分析及结构调整建议(doc 18)|----钢桶电镀实用技术培训(doc 14)|----smt 培训手册(doc 8)|----基础知识SMT基本常识(doc 35)|----SMT丝印是科学, 不是艺术(doc 18)|----EDA技术的概念及范畴(doc 12)|----模糊逻辑控制在焊接中的使用进展(doc 13)|----CSP 装配的可靠性(doc 18)|----电子商务和电子工业(doc 13)|----焊接技术综合分析研究(doc 6)|----芯片级无铅CSP器件的底部填充材料(doc 13)|----不锈钢知识(doc 46)|----不锈钢管打底焊接工艺的进展(pdf 6)|----电子类常用英汉对照词典(doc 26)|----电磁成形技术理论研究进展(doc 12)|----汽车制造中的遥控焊接技术(doc 11)|----快速成型技术在铸造中的使用(doc 8)|----微束等离子弧焊工艺(doc 10)|----材料的等离子弧焊接(doc 7)|----控制阻抗的常见问题(pdf 4)|----技术通报--SMT通用技术篇(PDF 73)|----无铅SMT工艺中网板的优化设计(doc 22)|----塑封器件失效机理及其快速评估技术研究(doc 9)|----烧结金属摩擦材料现状和发展动态(doc 9)|----夜视摄远物镜外形设计(doc 5)|----中国SMT产业发展现状和趋势剖析(doc 7)|----手机接收性能的测试(doc 22)|----C3I模拟系统目标数据处理的实现(pdf 5)|----造船焊接工艺的评定和实施(pdf 5)|----压力容器内部单层堆焊(E347)技术(doc 8)|----锅炉压力容器压力管道焊工测试和管理规则(pdf 46) |----焊接接头型式和焊缝符号(pdf 5)|----液晶显示在嵌入式系统中的使用(doc 9)|----SMT的110个必知问题(doc 6)|----电镀均匀性测试报告(2 个doc)|----IGIparcam 测试选点流程(pdf 25)|----图形电镀和蚀刻工序培训教材(ppt 22)|----GC-CAM 4.14 计算镀铜面积的方法4(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法3(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法2(pdf 7)|----计算镀铜面积的方法1(pdf 7)|----GC-CAM中修补铜箔针孔的方法(pdf 4)|----阶层式电路图建立及用法(pdf 7)|----移动通信手持机锂电池及充电器的安全(doc 7)|----焊接机器人的使用(doc 8)|----激光钻孔技术介绍和讨论(doc 7)|----印制板镀金工艺的钎焊性和键合功能(doc 4)|----高通和低通滤波器对谐波检测电路检测(doc 14)|----康佳S系列彩电电路分析(doc 13)|----LON现场控制网络到以太网互连适配器的设计(doc 6) |----A VR中文电子-附录(pdf 9)|----SMT组件的焊膏印刷指南(doc 13)|----镀覆孔的质量控制和检测方法(doc 11)|----印制电路板水平电镀技术(doc 7)|----黑孔镀铜工站技术手册(pdf 13)|----基于82527的CAN总线智能传感器节点设计(doc 14) |----CMOS图像传感器的基本原理及设计(doc 19)|----LED发光二极管(doc 7)|----倒装焊和芯片级封装技术的研究(PPT 10)|----多路输出开关电源的设计及使用原则(doc 9)|----钢制压力容器焊接规程(pdf 9)|----万用表使用和原理(doc 5)|----高性能锁相环PE3293及其使用(doc 7)|----SQL语句的基本语法(doc 10)|----LED显示屏测试方法(doc 11)|----干式变压器电磁辐射的试验研究(doc 11)|----单片机主中断原理(doc 6)|----电子组装检测设备的搭配策略(doc 4)|----现场总线技术综述(doc 9)|----半固态触变注射成型镁合金组织性能分析(doc 8)|----用Cimatron系统进行高速加工编程(doc 4)|----SCADA系统在长输气管线上的使用(doc 5)|----SMT过程缺陷样观和对策(doc 5)|----变配电装置的火灾及预防(doc 31)|----螺丝知识(doc 42)|----proe工程图培训(ppt 35)|----焊接用语(doc 23)|----一种新型锁相放大器检测电路(pdf 4)|----焊点可靠性试验的计算机模拟(doc 5)|----竖向钢筋电渣压力焊接工法(doc 11)|----smt质量管理手册(pdf 25)|----钛材管板焊接技术规程(doc 16)|----提高焊接接头疲劳性能的研究进展和最新技术(doc 13)|----电子设计自动化(EDA)实验(ppt 21)|----焊接机器人的工程使用(doc 11)|----smt外观检验规范(ppt 18)|----铬铜热变形流动应力的实验研究(doc6)|----轨道交通用橡胶减振材料及制品的使用(doc 12)|----漆膜附着力测定法(pdf 2)|----矩形激励线圈的分析(doc 8)|----焊条生产工艺(doc 21)|----铁系锌基合金电镀(doc 8)|----直线电镀自动生产线入门(doc 11)|----焊接规程(doc 17)|----覆铜板厚度超差控制(doc 10)|----元件贴装(doc 6)|----电镀工艺流程资料(doc 5)|----铝合金焊接工艺技术展望(doc 8)|----机械类专业词汇表2(doc 11)|----焊接和切割产品使用调查(doc 9)|----智能快速充电器(doc 10)|----FPC常用术语中英文对照(doc11)|----SMT可制造性设计使用研讨会讲义(下)(doc 7)|----SMT可制造性设计使用研讨会讲义(中)(doc 6)|----SMT可制造性设计使用研讨会讲义(上)(doc 8)|----无铅技术的导入管理(doc 13)|----化镍浸金焊接黑垫之探究和改善(doc 12)|----AOI技术的新突破(doc 6)|----cob半导体制程技术(doc 10)|----3D封装的发展动态和前景(doc 6)|----关于焊接方法中无铅锡问题和对策(doc 6)|----高级工程师篇(ppt 9)|----金属模板概述(doc 5)|----无铅焊接:实施无铅制造(doc 8)|----便携式仪表电源的设计(doc 7)|----如何快速提高产品良率(doc 11)|----高速设计国外经典文献资料(pdf 8)(英文版)|----特性阻抗资讯(pdf 6)|----DSP技术(chm)|----直流无刷电动机原理及使用(pdf 184)|----开发高性能无铅波峰焊料合金的重点(doc 8)|----无铅手工焊面临的问题和解决方法(doc6)|----中华人民共和国国家军用标准防静电包装手册(doc 11)|----电介质刻蚀面临材料和工艺的选择(doc 10)|----单面印制线路板标准检查规格(doc 10)|----地板覆盖层和装配地板静电性能的试验方法(doc 13) |----挠性和刚挠印制板设计要求(doc 15)|----碱性氯化铜蚀刻液(doc 8)|----BGA器件及其焊点的质量控制(doc 10)|----平行缝焊用盖板可靠性研究(doc 6)|----铜箔基板品质术语之诠释(doc 11)|----锡膏印刷工艺(doc 6)|----直接电镀工艺介绍(doc 7)|----锡膏评估以节省经费(doc 11)|----免洗锡膏标准工艺(doc 9)|----无铅工艺使用非焊接材料性能含义(doc 7)|----阻燃型铝基覆铜箔层压板规范(doc 15)|----焊锡膏使用常见问题分析(doc 11)|----板材补偿系数浅谈(doc 9)|----挠性印制线路板试验方法(doc 30)|----印制电路常用英文词汇(doc 20)|----先进封装技术述评(doc 11)|----微波半导体功率器件及其使用(doc 10)|----印制电路中英文词汇(doc 22)|----印制板基础知识(doc 16)|----光绘系统的技术指标(doc 6)|----印刷布线图的基本设计方法和原则要求(doc 7)|----微电子制造SMT基本常识(doc 12)|----技术术语之CPU术语篇(doc 6)|----SMT焊接常见缺陷及解决办法(doc 4)|----在FPC上贴装SMD几种方案(doc 8)|----SMT生产中的静电防护技术(doc 14)|----SMT印制板的电子装焊设计(doc 11)|----SMT相关知识讲解(pdf 6)|----SMT工作流程图(pdf 2)|----SMT最新复杂技术(doc 7)|----表面贴装设计和焊盘结构标准(doc 17)|----建立BGA的接收标准(doc 11)|----组装工艺中的等离子清洗技术(doc 13)|----焊接工艺发展趋势(doc 65)|----电子装配对无铅焊料的基本要求(doc 21)|----凸点芯片倒装焊接技术(pdf 3)|----无铅焊可靠性(doc 16)|----SMD贴装设备结构种种之比较(doc 13)|----展望波峰焊技术的使用(doc 6)|----SMT常用知识(doc 8)|----SMT制程管控要点(doc 5)|----硬盘电路板测试及维修技巧(doc 3)|----浅谈芯片封装技术(doc 20)|----BGA元器件及其返修工艺(doc 12)|----SMT110个必知问题(doc 13)|----SMT印制板设计规范(doc 6)|----论新一代焊接趋势(doc 10)|----SMT焊膏质量和测试焊(doc 9)|----电子基础培训知识(doc 44)|----我国表面安装技术(SMT)的发展趋势(doc 8)|----BGA返修的关鍵步驟(pdf 4)|----BGA返工再流焊曲线(pdf 3)|----BGA装配和锡浆检查(doc 11)|----波峰焊锡炉作业指导书(pdf 13)|----SMT环境中的最新复杂技术(doc 7)|----表面安装元件(贴片元件)的手工拆焊和焊接技术(doc 15) |----回流焊接温度曲线(doc 33)|----打破焊接的障碍(doc 88)|----电子组件的波峰焊接工艺(doc 55)|----基础冶金学和波峰焊接趋势(doc 82)|----焊接技术(doc 8)|----SMT培训教材(pdf 36)|----ACF制造方法(ppt 5)|----无铅焊料的开发和使用(doc 19)|----手工焊接及基础知识(pdf 75)|----手工焊接培训资料(ppt 20)|----BGA技术和质量控制(doc 12)|----波峰焊使用方法掌握(doc 11)|----SMT模板设计指南(doc 7)|----SMT设备修理经验(doc 6)|----再流焊工艺技术的研究(doc 6)|----钻孔培训教材(doc 13)|----SMT制程資料3(doc 16)|----SMT制程資料2(doc 79)|----smt制程资料(doc 27)|----倒装芯片工艺挑战SMT组装(doc 10)|----表面组装术语(doc 25)|----SMT印制板设计质量的审核(doc 13)|----线路板装配中的无铅工艺使用原则(doc 20)|----焊点的质量和可靠性(doc 7)|----21世纪的先进电路组装技术(doc 14)|----SMT在现代照相机生产中的使用(doc 12)|----印制电路板的可靠性设(doc 11)|----第七章SMT设备操作指导(doc 10)|----第六章SMT作业指导(doc 12)|----第五章回流焊接知识(doc 13)|----第四章贴片机知识(doc 18)|----第三章锡膏知识(doc 4)|----第二章SMT料件知识(doc 17)|----第一章SMT介绍(doc 10)|----SMT技术资料(doc 8)|----SMT基本名词解释索引(doc 14)|----BGA,CSP封装技术(doc 26)|----覆铜板简介(ppt 38)|----SMT专业辞典(doc 23)|----塑胶原料知识简介(ppt 22)|----DEK培训教程(doc 19)|----印制电路词汇(doc 12)|----SMT基本名词解释(doc 7)|----smt十大步骤(doc 64)|----焊膏的使用规范(doc 12)SMT软件及教程(6个文件10MB)|----SMT制程教育训练(ppt 195)|----SMT物料基础知识培训(PPT 54)(6.92MB) |----SMT常用述语(DOC 7)|----焊接和无损检测责任工程师培训讲稿(PDF 58) |----无铅回流焊要求更先进的炉温监控技术(doc 11) |----SMT基础知识培训教材(doc 23)。

铁范铸炮工艺流程图

铁范铸炮工艺流程图铁范铸炮工艺流程图铁范铸炮是一种传统的铸造工艺,主要用于制造大型的炮身。

下面是一个关于铁范铸炮的工艺流程图:1. 根据设计要求和炮身尺寸,制作炮身的木模。

木模通常由多个可拆卸的部件组成,用于定型炮身的外形。

2. 将木模放置在特制的铁范之中,并用沙土或黏土填充模具的间隙。

铁范是一个金属模具,可以在铸造过程中保持炮身形状的稳定性。

3. 在模具内部涂抹润滑剂,以防止炮身与模具之间的粘附。

4. 将熔化的铁液倒入模具中,让其填满整个炮身的空间。

铁液通常是由铁矿石经过冶炼、炼铁等工序得到的。

5. 让炮身在模具中冷却和凝固,直到铁液完全固化。

6. 反复敲打模具,使模具与炮身分离。

由于铁范是可拆卸的,因此可以较容易地取出炮身。

7. 将炮身放入修整工作台上,修整并清除表面的不平整和毛边。

8. 进行炮身的热处理,以提高其机械性能和耐磨性。

热处理通常包括淬火、回火、退火等工艺。

9. 进行炮身的加工和钻孔,以安装炮口和其他相关零部件。

加工和钻孔通常需要特殊的机械设备和工具。

10. 进行炮身的表面处理,如喷涂防锈漆或者进行其他特殊的涂层处理,以增强炮身的防腐蚀性能。

11. 对炮身进行质量检测,包括外观检查、尺寸测量、金相分析、拉伸试验等。

确保炮身符合设计和制造要求。

12. 如果炮身通过了质量检测,进行下一步的装配工序。

根据设计要求,将炮身与其他零部件进行组装。

13. 进行最终的功能性测试和性能测试,确保炮身能够正常工作并满足设计要求。

14. 在完成全部生产工序后,对炮身进行包装和运输,准备出厂。

以上是关于铁范铸炮的工艺流程图。

这个流程图展示了从准备木模到最终装配和测试的全过程。

每个步骤都非常重要,任何一个环节的差错都可能影响到整个炮身的质量和性能。

因此,在每个步骤中都需要严格控制和管理,以确保铁范铸炮的质量和稳定性。

制作坦克的方法

制作坦克的方法引言坦克是一种重型装甲车辆,具有强大的火力和防护能力,被广泛运用于军事领域。

制作一辆坦克需要经过多个步骤,包括设计、制造和装配。

本文将介绍制作坦克的方法,帮助读者了解这一复杂过程。

设计阶段1.确定需求:根据使用环境和作战需求,确定坦克的类型、规模和功能。

2.制定设计方案:根据需求,设计师制定详细的设计方案,包括车体结构、火控系统、引擎和装甲等。

3.建模和仿真:使用计算机辅助设计软件进行坦克的三维建模和仿真分析,以验证设计方案的可行性和性能。

制造阶段1.材料准备:根据设计方案,选择适合的材料(如钢板、铝合金等)进行采购,并进行材料测试和质检。

2.钣金加工:根据设计方案,将钢板等材料进行切割、折弯、冲压等工艺,制作坦克的外壳和结构零部件。

3.装配调试:将钣金加工好的零部件进行组装,并进行装配调试,确保系统的正常运行和各个部件之间的协调配合。

4.焊接工艺:根据设计方案,采用合适的焊接工艺进行钢板的焊接,增加坦克的结构强度。

5.涂装和防护:对坦克进行喷涂和防护处理,以增加坦克的耐腐蚀性和隐蔽性。

装配阶段1.安装动力系统:将发动机、传动系统和燃料系统等动力系统组装到坦克的指定位置,并进行相关调试。

2.安装武器系统:将坦克的主炮、机枪、导弹发射器等武器系统安装到坦克上,并进行武器系统的测试和校准。

3.安装电子系统:将火控系统、通信系统、导航系统等电子系统安装到坦克上,并进行相关调试和联调。

4.安装履带和悬挂系统:将履带和悬挂系统安装到坦克上,确保坦克具有良好的悬挂能力和地形适应性。

5.完善细节:对坦克进行仪表安装、灯光装配和内饰装潢等细节工作,提升坦克的舒适性和功能性。

测试和验收阶段1.坦克静态测试:对坦克进行静态测试,包括静载试验、振动试验和静态强度试验等,以验证坦克的结构强度。

2.坦克动态测试:对坦克进行动态测试,包括行驶试验、悬挂试验和制动试验等,以验证坦克的行驶性能和操控性能。

3.火力测试:对坦克的武器系统进行火力测试,包括主炮射击、机枪射击和导弹发射等,以验证坦克的火力威力和射击精度。

坦克模型—坦克炮塔、炮管的工艺分析与编程加工毕业设计说明书

一、三维建模 (1)(一)坦克炮管实体建模 (1)(二)坦克装配图实体建模 (1)二、绘制零件图 (1)(一)炮管零件图 (1)(二)坦克装配图 (2)三、零件加工工艺分析及工艺制订 (2)(一)零件工艺分析 (2)(二)机床的选择 (2)(三)夹具的选择 (3)(四)毛坯的选择 (3)(五)刀具的选择 (3)(六)切削用量的选择 (3)(七)制订工艺文件 (4)四、编程与加工 (5)(一)工艺参数的设定 (5)(二)仿真及实体切削验证 (5)(三)加工程序 (6)(四)零件加工过程 (7)(五)加工作品 (8)(六)加工质量分析 (8)五、心得体会 (8)参考文献 (9)——炮塔和炮管的工艺分析与编程加工本人主要负责炮管的实体建模、零件图,两人共同完成所有零件工艺分析及编程加工。

一、三维建模(一)坦克炮管实体建模图1 坦克炮管实体建模(二)坦克装配图实体建模图2 坦克装配图实体建模二、绘制零件图(一)炮管零件图(二)坦克装配图图4 坦克模型装配图三、零件加工工艺分析及工艺制订(一)零件工艺分析炮塔、炮管、梯牙螺栓、定位销是配合件,在加工炮塔,炮管、梯牙螺栓时应注意配做。

炮塔:用车床30°外圆机甲刀和Φ18麻花钻和内控镗刀和内螺纹刀把炮塔形状做出来,再用铣床Φ4硬质合金刀洗出外轮廓.炮管:直接在车床上车削加工。

(二)机床的选择炮塔、炮管车铣加工都有,因此选择铣、车床各一台。

图5 数控铣床图6 数控车床(三)夹具的选择数控加工对夹具主要有两大要求:一是夹具应具有足够的精度和刚度;二是夹具应该有可靠的定位基准。

根据加工要求选择平口钳与三爪卡盘。

图7 平口钳图8 三爪卡盘(四)毛坯的选择毛坯的形状和尺寸越接近成品,那材料消耗就越小。

根据零件形状,选择:炮塔:采用Φ40×100铝棒做毛坯炮管:采用Φ12×100铝棒做毛坯(五)刀具的选择数控机床上所选用的刀具常采用适合高速切削的刀具材料(如高速钢、超细粒度硬质合金等),所选刀具见刀具卡。

105mm垂直装甲板焊接炮塔介绍

毕业设计说明书105mm 垂直装甲板焊接炮塔设计学生姓名:学号:学院:专业:指导教师:2015年6月郭无极110107411机电工程学院地面武器机动工程赵俊利105mm火炮垂直装甲板焊接炮塔设计摘要广义的炮塔由组合炮塔、武器系统、传动与控制系统、观瞄系统、供输弹系统等几大部分组成。

狭义上,将炮塔本体和吊篮及相关的构件合称为炮塔。

在自行榴弹炮的发展过程中,炮塔的发展是一个最重要的一方面。

炮塔一般由不同厚度的装甲焊接而成,对炮塔内乘员和设施起防护作用,一般分为焊接炮塔和铸造炮塔。

本文通过对炮塔科学合理的设计和计算,采用三维软件设计出炮塔模型,划分出有限元网格,建立了炮塔的有限元模型并进行了静态强度分析。

根据得到的部分角度下的应力和变形,参照分析结果,准确地找出设计中的薄弱环节,得出结论,并提出了自己的改进措施。

关键词:自行榴弹炮,炮塔,有限元分析,刚度The design of105mm’s grenade turretAbstractGenerally,turret is formed by combination turret,weapon system,drive control system,view of aim system,for the lost play system and so on.NARROW sense of the said,we called the turret ontology and hanging basket and the related artifacts as a turret.In the process of the development of the howitzer,the development of the turret is one of the most important aspect of the self-propelled gun.Turret are made by the different thickness of the armor in general,it can protect the person and the facilities which are in the turret.Turret can divide into the welding turret and the casting turret,This article by the means of scientific design and calculation of the turret,using3D software design a model of the turret and divide into the meshing,a finite element model(FE)of the gun turret was established and static FE analysis was carried out..According to the stress and deformation of the different kinds of the angles,we can get the weak link of the design accurately.Finally come to a conclusion and advance improvement measures of myself.Key words:howitzer,turret,finite analysis,stiffness目录1绪论 (1)1.1引言 (1)1.2本文研究内容 (1)2火炮炮塔作用与分类分析 (2)2.1火炮炮塔作用分析 (2)2.2炮塔的构造 (2)2.3炮塔的分类 (7)2.4焊接炮塔与铸造炮塔比较 (9)2.5垂直装甲板与倾斜装甲板比较 (10)3炮塔设计计算与重量计算 (11)3.1炮塔座圈的选择以及长宽高的选取 (11)3.2主要装甲板尺寸与重量简述 (12)3.3指挥塔与舱门设计 (15)4炮塔抗弹能力分析 (19)5炮塔强度分析 (21)5.1强度分析 (21)5.2结论 (24)6本方案结构优缺点分析 (25)6.1结构工艺性优缺点分析 (25)6.2结构方面优缺点分析 (26)7结论 (27)参考文献 (28)致谢 (29)1绪论1.1引言自行火炮在射击过程中,底盘及其上的各种结构部件都要经受发射时强大的冲击载荷作用,因此这些结构部件一定要满足强度设计上的要求,绝对不能出现破坏和失效的现象。

坦克的制作方法

坦克的制作方法

坦克是一种重型装甲车辆,广泛应用于现代战争中。

坦克的制作

方法可以概括为以下几个步骤:

1. 设计:首先,要根据作战需求和技术条件,确定坦克的设计方案。

设计师们会考虑坦克的外形、尺寸、重量、武器系统、引擎等各

个方面,尽可能地确保坦克可以在不同的作战环境下适应不同的任务。

2. 制造底盘:坦克的底盘是整个车辆的“骨架”,主要由钢板和

钢管焊接而成。

底盘上还会安装一些重要的配件,比如制动器、传动

系统、悬挂系统等。

3. 制作炮塔:炮塔是坦克上最重要、最复杂的组成部分之一。

设

计师们要考虑到炮塔的旋转和仰角、炮塔内部空间的使用效率、乘员

的安全等问题,同时还要配备各种传感器和电子设备,方便瞄准和射击。

4. 安装引擎:坦克的引擎通常使用柴油或燃气发动机。

一旦完成

底盘和炮塔的制作,就可以将引擎安装在底盘上,并开始对其进行调

试和优化。

5. 装备武器:坦克的武器通常包括主炮、副炮、机枪等。

这些武

器要先单独制造出来,然后再安装在炮塔上,并与控制系统和外部传

感器相连。

6. 安装装甲:坦克的装甲是保障其防护能力的主要因素之一。

制

造商会在底盘和炮塔上方安装厚重的钢板装甲或者复合装甲,以保护

车辆不受敌方武器的攻击。

7. 试车:在坦克制造完成后,需要进行一系列测试和试车,以确

保其各个部件的正常工作和协调。

测试中还会对坦克进行速度、操控、可靠性等方面的综合评估。

8. 投入使用:坦克制造完成后,将被交付给军队使用,成为抵御

外部威胁和保障国家安全的重要力量。

坦克炮大工业的象征,浅谈坦克炮的制造工艺

坦克炮大工业的象征,浅谈坦克炮的制造工艺#陆战王者#我军99大改型主战坦克集群,它安装了一门世界上最强大的125毫米滑膛坦克炮。

前两篇文章粗略的介绍了我军105毫米的基本性能,在引进L7型坦克炮生产线同时,我又从奥地利引进了电弧炉+电渣重溶生产坦克炮管钢的生产工艺,这一引进技术使我国包括坦克炮在内的所有大口径火炮技术向前迈进一大步!图片上是L7型105毫米线膛炮的炮管,只有采用先进的钢材冶炼技术和机械加工工艺才能制造出来威力强大的坦克炮,那么先进的坦克炮到底是怎样制造出来的?炮管钢材冶炼工艺现代坦克炮的制造先要从冶炼钢材开始,图片上就是对炮管钢进行初步冶炼的电弧炉,橙色箭头所指是:石墨电极,它通电后产生电弧熔化炉料;蓝色箭头所指是:炉门,加石灰块儿、萤石、铁矿石(脱碳)、各种合金用的有色金属...等炉料都从这里加进炉内;图片当中绿色箭头所指是:电弧炉的内炉,废钢、难溶金属都事先放在里面,采用下致密上疏松的炉料装填方式,并且要先通过预热后再用吊车吊防近电弧炉中,这样可以节省冶炼时间和降低能耗;黄色箭头所指的那堵墙里面就是电弧炉的电控操纵室,里面有配电员通过仪器/仪表监控炉子的冶炼情况是否正常。

电弧炉炼钢是目前钢铁联合企业的主要炼钢工具,通常都是三相交流式电弧炉,也就是由三根石墨电极通电后形成高温电弧,对炉料进行加热、熔化和进一步脱磷脱硫和其它一些有害气体和杂质,并且电能是纯净的不像氧气(转炉用的冶炼助燃气体)或者煤气(平炉用的燃料)会有些杂质影响钢液的纯净度。

通过一段时间的钢液冶炼,再经过合金化后温度适合了开始出钢,要把钢液倾倒近钢包内进行浇铸作业,由于还要进行下一步的电渣重溶精炼,所以要将钢液浇铸成棒材,便于电渣重溶炉的卡头夹持。

这些钢棒就是通过浇铸方式得到的电渣重溶炉用的自耗电极,但浇铸方式得到的自耗电极质量不好,需要机械加工切削清除表面不良物,不如连铸或者钢锭轧制出来的自耗电极质量高,所谓“自耗电极”就和我们平常看到电焊条是一样的,只不过它的表面不涂有焊接保护药皮。

100坦克炮铸造炮塔塔体结构设计

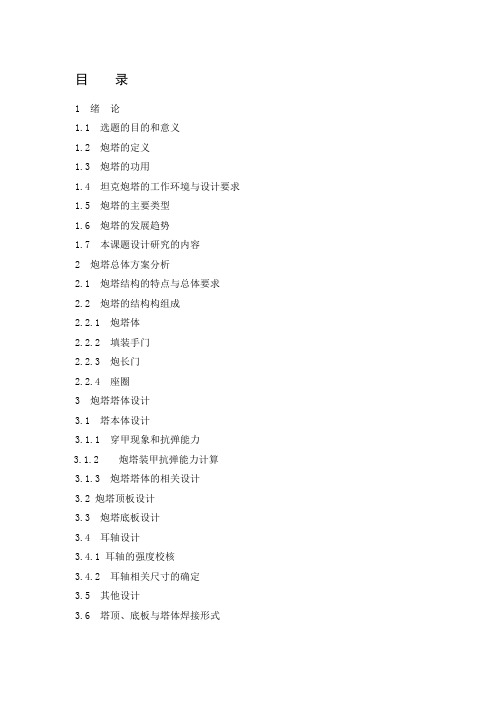

目录1 绪论1.1 选题的目的和意义1.2 炮塔的定义1.3 炮塔的功用1.4 坦克炮塔的工作环境与设计要求1.5 炮塔的主要类型1.6 炮塔的发展趋势1.7 本课题设计研究的内容2 炮塔总体方案分析2.1 炮塔结构的特点与总体要求2.2 炮塔的结构构组成2.2.1 炮塔体2.2.2 填装手门2.2.3 炮长门2.2.4 座圈3 炮塔塔体设计3.1 塔本体设计3.1.1 穿甲现象和抗弹能力3.1.2 炮塔装甲抗弹能力计算3.1.3 炮塔塔体的相关设计3.2 炮塔顶板设计3.3 炮塔底板设计3.4 耳轴设计3.4.1 耳轴的强度校核3.4.2 耳轴相关尺寸的确定3.5 其他设计3.6 塔顶、底板与塔体焊接形式4 填装手门设计4.1 底座设计4.2 门盖设计4.3 门道(也叫高射机枪架)设计5 炮塔质量计算5.1 炮塔塔体质量计算5.2 装填手门质量计算5.3 炮塔总质量估算6 铸造炮塔的优缺点分析参考文献1 绪论1.1 选题的目的和意义在21世纪高技术战争中,不论出现什么样的新式武器,战争形式如何变化,集火力,机动,防护和指挥控制于一体的坦克,仍然是地面战争的主要突出兵器,是夺取地面战争最后胜利和巩固战斗的核心力量。

坦克作为陆军的主战装备和常规威慑力量,具有其他武器不可替代的作用。

它可以在各种复杂的地形和气象条件下,担负起消灭或压制敌方坦克、装甲车辆、反坦克及炮兵武器,摧毁敌方构筑的各种工事和障碍物,歼灭敌人有生力量等多种作战任务。

进攻时,它可以承担突破、追击、迂回、合围和纵深攻击等任务;防守时,它又可以发挥反突击作用。

即使拥有性能先进的飞机和精确制导的导弹等科学技术,坦克仍然担负着进攻、输送与掩护兵员夺取阵地和抢滩的功能。

另外,各类的核试验表明:在使用现代科学技术的战争条件下,坦克比其他任何装备都更适合在核战争环境下执行战场机动作战任务。

这是因为在一定距离上,坦克自身重量可以有效的防护核爆炸冲击波的影响,其装甲也对核爆炸效应具有显著的衰减作用:它不但能保护乘员免遭光辐射的伤害,而且也能降低贯穿辐射的剂量。

中国的坦克炮工艺

中国的坦克炮工艺

中国的坦克炮工艺已经有了很大的发展和进步。

下面列举了几个方面的细节:

1. 钢板加工:中国的坦克炮主要采用的是板料切割、加工和焊接工艺。

通过CAD 软件制定切割方案,达到精确的切割尺寸。

采用电焊、气焊、激光焊等现代电焊工艺,板材的精准度、平行度和齐平度可达到很高的水平。

2. 钢材处理:中国的坦克炮采用的钢材主要来自于国内大型钢材企业,采用钢板、钢圆棒等不同形态的钢进行加工。

首先进行表面处理,确保钢材表面平整光滑,然后采用高温加热,使钢材变得更柔软。

3. 炮管加工:中国的坦克炮的炮管采用的是热挤压成型工艺,通过高温加热和挤压设备来形成炮管的最终形态。

此外,中国还将新的工艺技术应用于炮管生产中,如数控车削、激光打孔等。

4. 炮弹加工:中国的坦克炮炮弹加工主要分为制造和封装两个环节。

制造环节主要包括弹头制造、装药填装等步骤,而封装环节则是将炮弹封装在一定的容器内,以保证使用时的贮存安全。

5. 精度检测:中国的坦克炮工艺还涉及到非常严格的检测流程。

通过使用精密仪器对炮体、炮管等关键部位进行检测,保证最终产品拥有更好的精度和稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸造与焊接:细品坦克炮塔的制造装甲防护是坦克的基本特征。

在反应装甲和主动防护技术出现之前,坦克的防护能力主要是靠车体和炮塔本身的装甲提供的。

坦克炮塔的装甲结构经历了铆接-铸造、焊接-焊接的发展过程。

现代坦克炮塔主要的结构形式是铸造与焊接。

本文试图从坦克发展史和技术的角度,对这两种结构方式的特点进行一下简要的分析。

大家知道,坦克诞生于第一次世界大战中。

早期坦克的装甲厚度大都在6-30毫M左右,采用的主要是铆接的形式。

比如最早装有旋转炮塔的法国雷诺FT-17坦克,炮塔和车体都是由均质装甲板铆接而成的,装甲倾角很小,厚度只有6-16毫M。

坦克刚出现时,还没有专门研制的反坦克武器,各国陆军主要依靠地面压制火炮进行反坦克作战,火炮初速低,威力不大;坦克制造技术水平也不高,制造方便、厚度不大的铆接装甲能够满足要求。

[color=Red]铸造炮塔[/color]一战之后,随着坦克动力和材料方面的发展,坦克的技术水平有了很大的提高。

各国陆军开始大量使用反坦克炮和坦克进行反坦克作战,坦克炮和反坦克炮的口径开始逐步增大,由20毫M、37毫M、45毫M、47毫M逐步增大到50毫M、57毫M甚至76.2毫M(如苏联T-28和T-35重型坦克),采用了专门用于反坦克的穿甲弹,连步兵也大量装备了13.2和14.5毫M反坦克枪。

由于反坦克武器威力的迅速增大,坦克的装甲厚度也需要不断增加,大厚度的装甲难以再采用铆接的形式,而便于用铸造和焊接的方式实现。

于是在二战开始前,部分坦克开始采用铸造装甲,开始形成了铸造和焊接这两种不同的炮塔结构形式。

如著名的T-34坦克,炮塔为整体铸造而成,车体则采用均质装甲板焊接而成;德国Ⅲ、Ⅳ、Ⅴ型坦克采用的是焊接炮塔;美国M3A1、M4和法国S-35坦克的炮塔和部分车体组件都是铸造的。

二战期间,反坦克武器的威力和坦克的装甲防护力都得到了大幅度的提高,以苏联坦克为例,T-34/85坦克炮塔正面装甲厚度达到90毫M,IS-2重型坦克则达到102毫M。

可以说,在二战中,除了崇尚精密机械的德国外,铸造炮塔已经被苏、美普遍采用。

在尾翼稳定脱壳穿甲弹出现之前,普通穿甲弹是主要的反坦克弹种。

普通穿甲弹可以分为尖头穿甲弹、钝头穿甲弹和被帽穿甲弹。

尖头穿甲弹头部较尖,碰击装甲板时冲击力集中,易于将装甲刺破和穿孔,适合射击较软的均质装甲,在射击硬度较大或表明硬化的装甲板时弹丸头部容易破碎,碰击有一定倾角的倾斜装甲时容易跳飞。

钝头穿甲弹头部较平钝,碰击装甲时接触面较大,弹丸头部单位面积上承受的反作用力较尖头穿甲弹小,可以减轻弹丸头部的损坏,射击倾斜装甲板时不容易跳飞,适合射击硬度较大的装甲。

被帽穿甲弹则是在较尖的头部外面焊接一个韧性较好、外形平钝的被帽,减少跳飞,被帽在碰击装甲并破损的同时,也给装甲表面造成一定的损坏,有利于完整的尖型弹体继续穿甲。

在采用普通穿甲弹和早期脱壳穿甲弹的情况下,良好的防护外形是坦克装甲防护的重要因素,在综合性能上铸造炮塔比焊接炮塔有一定的优势。

在二战后世界各国设计的第一、二代坦克采用的多数都是焊接车体和铸造炮塔,如苏联T-54、T-55、T-62、英国“酋长”、法国AMX-30、日本61、74式和德国“豹”1坦克;中国的59、69、88系列坦克采用的也都是铸造炮塔。

美国M47、M48、M60坦克的车体和炮塔则都延续了M4坦克的制造方法,全部采用铸造。

铸造炮塔均为整体铸造成型,生产比较容易。

简单地说,就是预先根据炮塔的形状制作好模具,将炽热的钢水从炼钢炉中倒入模具,冷却后再进行一些必要的修整,炮塔的铸造就完成了。

铸造炮塔的各部分装甲是整体圆滑过渡的,炮塔各部分的厚度和倾斜角都得到合理配置,可以形成良好的防护外形,通过形体防护来提高装甲的抗弹能力。

装甲具有一定的倾斜角,不但能使普通穿甲弹易于跳飞,而且能使弹丸穿过装甲所经过的距离增长。

在下图所示的倾斜装甲中,装甲厚度实际相当于(其中,b为装甲板厚度,α为弹丸轴线与装甲板法线之间的夹角,称为“着角”或“法线角”,),显然要大于装甲板厚度,提高了装甲的抗弹能力,而且法线角越大,等效装甲厚度越大。

而焊接炮塔在采用与铸造炮塔同样倾角的条件下,装甲的结构重量要比铸造炮塔高。

在防弹外形上,铸造炮塔比焊接炮塔有优势,这一点对于防护普通穿甲弹尤其有效。

由下表中列出的二战后几种坦克铸造炮塔装甲配置情况可以看出,铸造炮塔都具有良好的防弹外形,而且当时苏联坦克的防护能力比美国坦克要强。

另外,铸造炮塔的装甲利用率高,在达到同样的装甲厚度条件下,铸造炮塔的重量要比焊接炮塔轻。

但是,铸造装甲钢的密度要比轧制装甲钢低,就是说同样厚度的装甲板,铸造装甲的抗弹能力比轧制装甲差。

一般认为,同样厚度的装甲板,铸造装甲的抗弹能力是轧制装甲板的90%,即100毫M铸造装甲板抗弹能力约相当于90毫M轧制装甲板。

而且铸造装甲对铸造的质量要求很高,在铸造过程中形成的砂眼、气孔和夹砂等缺陷都会严重的影响装甲的防护能力。

同时铸造装甲对热处理的要求也很严格。

在二战时期生产的苏式坦克,因为生产场地和设备条件不好,以及为增加产量而简化了生产的工艺,生产出的坦克铸造炮塔内部缺陷较多,理论上无法被穿甲弹穿透的装甲,在战斗中却经常被击穿。

[color=Red]焊接炮塔[/color]二战后,由于普通穿甲弹难以击穿当时坦克的装甲,各国加紧研制新型穿甲弹,先后研制了旋转稳定超速脱壳穿甲弹和尾翼稳定脱壳穿甲弹。

为了保持弹丸的旋转稳定性,普通穿甲弹弹丸和旋转稳定超速脱壳穿甲弹弹芯的长径比(长度与直径的比值)不能超过4-5,穿甲能力的提高受到限制;而尾翼稳定脱壳穿甲弹长径比可以达到13-15以上(目前已超过30),初速也普遍达到1500-1800M/秒,在65度以内的着角下不易跳飞,并有明显的向装甲板法线方向转正的现象,采用了钨合金、贫铀等高密度材料作为弹芯材料,弹丸单位横断面积内的动能大,穿甲能力得到飞速提高。

目前,钨合金穿甲弹在2000M距离上垂直穿甲厚度可以达到600-700毫M以上,贫铀穿甲弹可以获得更大的穿甲厚度。

铸造炮塔的装甲厚度和倾斜角,已经无法抵御尾翼稳定脱壳穿甲弹的攻击。

碎甲弹特别适合射击较远距离上的倾斜装甲目标,能在均质装甲内表面产生崩落的碎片。

由于装药、引信、药型罩、隔板的改进和串联战斗部的出现,破甲弹的破甲能力也有了很大提高,破甲厚度由二战时期的约2倍口径提高到6倍口径以上。

尾翼稳定脱壳穿甲弹、碎甲弹的出现和破甲弹破甲能力的大幅度提高,使得单纯的均质装甲难以满足防护的要求,铸造装甲外形防护的效果也越来越不明显。

于是各国相继开始研制复合装甲并应用到坦克上。

复合装甲基本可以分为金属复合装甲、金属与非金属复合装甲两类,层数由双层和多层不等,通常外层为高硬度低韧性金属材料、内层为低强度高韧性金属材料,如果采用非金属材料则夹在中间。

因为铸造炮塔的各部分都为曲面,并且是一体成形,夹层内部空间形状复杂,限制了复合夹层内材料的结构和材料的类型。

复合装甲出现后,坦克炮塔出现了铸造与焊接并存、以焊接结构为主的形式,如苏联T-64、T-72、T -80坦克仍然采用铸造炮塔,而美国M1系列坦克、德国“豹”2坦克等则采用焊接炮塔。

焊接炮塔是由多块匀质装甲板(或者铸件)焊接组成的,工艺比铸造炮塔复杂。

焊接炮塔的生产需要大型设备来完成装甲板的轧制和成型,并且在组焊过程中需要使用工装来完成定位,而且需要大量熟练的焊接人员和焊接设备。

而焊接炮塔各部分厚度差别较大的装甲板的组焊,还需要特殊的设备和熟练的技术工人来完成加工。

所以,焊接炮塔的生产周期一般都比铸造炮塔要长。

焊接炮塔采用的轧制装甲板不会出现砂眼、气孔和夹砂等问题,防护能力稳定而且一致。

但是如果在生产中处理不好或者出现焊接缺陷,焊接炮塔的焊缝将是一个弱点,在战斗中被动能穿甲弹命中时,即使装甲没有被击穿,焊缝也有可能崩裂。

焊接炮塔因为内部空间较大,而且夹层空间规整,有利于采用比较复杂的复合材料结构,通过不同材料以不同形式的组合来提高装甲抗弹能力。

所以在采用复合装甲的情况下,焊接炮塔与铸造炮塔相比具有较大的优势,各国新研制的坦克多数都采用焊接炮塔。

当然,这并不能说明铸造炮塔就不能采用复合装甲。

苏联T-64、T-72、T-80坦克的铸造炮塔就采用了金属与非金属材料的复合装甲。

有资料称,T-72坦克的复合装甲为三层结构,内外两层分别为装甲钢板,中间为多层陶瓷与金属的夹层。

早期采用复合装甲的坦克,由于复合材料技术上的不足,在防护水平上焊接炮塔与铸造炮塔相比并不占优势,美国M1和早期德国“豹”2坦克的炮塔防护水平就不如同时期的苏联T-72、T-80坦克的炮塔防护。

但是因为采用焊接结构的装甲比铸造装甲间的夹层厚度要大,而且夹层空间比较规则,从而可以采用更加复杂的复合材料结构和更多的高性能材料。

随着金属和非金属复合材料性能的提高,焊接炮塔在防护上的优势就体现了出来。

美国采用贫铀装甲的M1A1HA坦克和德国“豹”2A4坦克列装后,装甲防护能力就开始超过苏式坦克,而且采用焊接炮塔的坦克的装甲防护力还有近一步提高的空间,并且便于采用模块装甲组件。

而采用铸造结构的复合装甲就很难在防护上取得进一步发展,俄罗斯现在也已经开始研究焊接炮塔和顶置火炮坦克。

[color=Red]铸造炮塔与焊接炮塔比具有生产工艺简单、整体结构完整的优点,而焊接炮塔在采用复合装甲的情况下防护能力比铸造炮塔要高。

所以目前在俄罗斯T系列采用的铸造炮塔和美、欧采用的焊接炮塔这两种主要炮塔结构外,还出现了一种铸造和焊接混合结构的炮塔,即炮塔基本结构采用铸造的形式(称为基体或基础装甲),充分发挥整体铸造结构的优势,同时在主迎弹面上采用焊接结构的复合装甲模块(这种复合装甲模块与M1上的固定面板和模块化夹层组成的结构不同,是把面、背板和复合夹层组合成整体的装甲模块组件)。

复合装甲模块可以更换,便于采用新研制的复合装甲,使装甲防护能力得到不断的提高,也便于更换损坏的装甲模块,尽快修复战伤坦克。

这样就可以使铸造和焊接结构互相取长补短,形成整体上优于单纯的铸造或者焊接炮塔的新结构形式。

我国坦克炮塔结构发展趋势与世界各国基本一样,我国第1、2代坦克采用了与国外1、2代主流坦克相同的铸造炮塔,96式和99式坦克采用了铸、焊混合结构炮塔和复合装甲。

[/color]可以说铸造炮塔和焊接炮塔并不存在谁比谁先进的问题,它们都是根据战术和技术的发展来发展的。

从二战后各国坦克的发展来看,在以装甲钢为主要防护手段的时期,铸造炮塔是各国普遍采用的结构形式,在复合装甲出现后,就形成了铸造和焊接并存的情况,目前看来焊接炮塔结构形式的性能更好。

无论铸造炮塔、焊接炮塔还是混合结构炮塔,都可以通过采用反应装甲、主动防护技术来进一步提高坦克的防护力。