硅钙钡铝合金1

铝合金中各项元素及微量元素作用

十四、锆Zr

¡ Zr在铝合金中形成Al3Zr,成为@固溶体的外来异质 结晶核心,使结晶晶粒细化,提高合金的高温强度,Zr 还能与合金液中的氢反应,生成ZrH,溶于合金液中起 除气作用,减少针孔、疏松等缺陷,Zr的加入量为 0.1-0.3%.

.36.

十五、钒V ¡ V可与铝形成化合物,细化合金的晶粒,其作用与Zr相 似,但有P存在时,会形成粗大的化合物而沉降,成为杂 质.

.32.

未变质

.33.

Sb变质

.34.

十三、 铬Cr

¡ Cr在铝中形成(CrFe)Al7 \(CrMn)Al12等金属间化 合物的行为.阻碍再结晶的形核和长大过程,对合金有 一定的强化作用,提高高温性能,降低杂质Fe的有害 作用,改善合金的抗应力腐蚀裂纹能力。在熔炼中 应注意,当熔化温度和保温温度低时,Cr在Al中形 成的化合物会变得粗大而成为夹杂物,其添加量在 0.1-0.4%左右。

组织特征: α固溶体和共晶体 中针状硅

.3.

ZLD101A变质

α固溶体 圆形质点硅

组织特征: α 固溶体呈蠕虫状 分布,共晶体呈 纤维状

.4.

ADC12未变质

ADC12未变质

初晶硅

针片状硅

组织特征: 针片状硅分布均匀, 且有少量初晶硅析出

.5.

ADC12变质(锶)

点状硅

组织特征: 变质后原针状硅和少 量初晶硅变为分布较 均匀的点状硅

.10.

块状铁

.11.

鱼骨状铁相

.12.

鱼骨状铁相

.13.

三、镁Mg

¡ 合金中加入一定的Mg,形成AL-Si-Mg合金,(因为可以时效处理的手 断从组织中析出中间相(Mg2Si)化合物并呈弥散状态,使ɑ固溶体结晶点阵 发生畸变,从而提高合金强度,当Mg含量达到0.2-0.5%时,其析出相的硬 度高,抗拉强度和弹性模量得到提高,但韧性降低。如再增加含Mg量,则 容易氧化,使合金液中卷入氧化皮的增多,并使流动性变坏。 ¡ 作为杂质的镁,在Al-Cu-Si 这种材料中,Mg2Si会使铸件变脆,所以 一般标准在0.3以内Mg

测定硅铝钙钡合金中钡元素含量方法的改进分析

测定硅铝钙钡合金中钡元素含量方法的改进分析硅铝钙钡是一种最新合成发现的脱氧剂,具有很好的脱氧能力,合理使用硅铝钙钡能减少非金属杂物的数量,将它添加至合金钢中,还能优化钢的性能。

钡元素是一种优异的有益元素,在炼钢时则需要注意内涵元素的百分比。

在以前的化学实验中,传统分析方法无法满足分析钡元素含量方法的速度需求,经过试验的改进,现代测量方法已经可以一次沉淀、快速测定该元素的含量。

并且相比传统测量方法拥有更好的准确度,应该受到推广,改良关于钡元素的测量方法。

标签:硅铝钙钡;钡;含量方法;测定硅铝钙钡合金中含有各种大量的元素,随着技术的更新,在测定钡含量时,传统的测定方法会在硅铝钙钡合金中产生细微杂质,这样一来导致测量数据分母的偏大,钡的测定量不精准。

若进行二次沉淀对钡含量测定,则耗费时间较长,步骤略微繁杂,不适用炼钢分析的要求。

我们经过实践,对溶样方法控制变量逐步实验,只用一次沉淀就能取得理想成果,在保证加快速度的同时得出精准的钡含量百分比。

一、测定实验说明硅铝钙钡合金是良好的脱氧剂,有优秀的脱氧和净化钢杂质的优点,脱氧能力比金属元素铝高。

钡净化钢的特质,是因为钡元素与钙元素结合形成一种化合物,可以提高其溶解度,除此之外就是降低非金属杂质的含量以及化学形态。

另外,利用合金作为钙源加入炼钢过程中,相比于传统方法而言,既减少了加入金属的分量,又能充分的保留其中的钙含量,并且实验发现溶液中的钙具有更强的稳定性。

钡在炼钢的适用温度下,也可以降低钙的蒸气压,有效的保护了钢中的钙,减少了在炼化过程中的挥发与消耗,从而达到对钢液的优化作用。

经过改良之后的试验方法,主要有以下特点:1:脱氧能力优秀,能够解决钢水流动性带来的铸水口结瘤问题。

2:能够提高其中元素的回收比率,以及减少对碳粉的使用,节约能源。

3:强氧化性的特点以及脱硫效果显著,减少炼钢耗费时间。

4:使用范围广,实验当中所用到的炼钢脱氧原料都能适当的做出替换,也能根据实际需求做出改良,一定程度上降低了实验难度,节约了成本。

铝材ac2b成分

铝材ac2b成分全文共四篇示例,供读者参考第一篇示例:铝材AC2B主要由铝(Al)、铜(Cu)、镁(Mg)、锆(Zr)和少量其他元素组成。

其中铜的含量为4.5-5.5%,镁的含量为0.2-0.5%,锆的含量为0.08-0.2%,其他杂质元素的含量在0.15%以下。

这些成分的合理配比使铝材AC2B具有良好的机械性能和耐热性能。

铜是铝材AC2B的主要合金元素之一,其添加可以提高合金的硬度和强度,使其具有良好的机械性能。

铜还能提高合金的耐蚀性和耐热性能,延长其使用寿命。

镁是另一种重要的合金元素,其添加可以进一步提高合金的硬度和强度,同时还可以改善合金的加工性能和耐腐蚀性能。

锆是一种稀有金属,它的添加可以提高合金的热稳定性和耐热性能,使其在高温环境下仍能保持稳定的性能。

除了主要的合金元素外,铝材AC2B中还含有少量的其他元素,如硅、铁、锰等。

这些元素的加入可以进一步改善合金的性能,如提高其耐磨性、耐蚀性和热稳定性。

这些元素还可以提高合金的加工性能,使其更适合各种工艺加工要求。

铝材AC2B是一种优质的铝合金材料,其成分设计合理,性能稳定可靠。

其优良的机械性能、耐腐蚀性能和耐高温性能使其在各种领域得到广泛应用。

随着工业技术的不断发展和进步,铝材AC2B的应用前景将会更加广阔,为人类的生产生活带来更多的便利和效益。

希望相关行业可以充分发挥铝材AC2B的优势,推动铝材材料的不断创新和发展。

第二篇示例:铝材AC2B成分是指含铝元素的合金材料,其中AC代表铝合金的系列代号,2B代表该合金材料的具体成分。

铝合金AC2B是一种常用的工业材料,具有优良的物理性能和化学性质,广泛应用于航天航空、汽车制造、电子产品等领域。

铝合金AC2B的成分主要包括铝、镁和硅等元素。

铝是主要的合金元素,其含量在90%以上,是保证铝合金具有良好塑性和强度的重要元素。

镁是铝合金的主要合金元素之一,可以提高铝合金的强度和硬度,同时还可以提高铝合金的耐热性和耐腐蚀性。

6060铝材材料成分

6060铝材材料成分1.铝(Al):铝是6060铝材的主要组成元素,占比约为98%左右。

铝具有轻质、抗腐蚀、导热、导电等优良性能。

它是一种具有较高比强度和刚度的金属,同时还具有良好的可加工性。

2.镁(Mg):镁是6060铝材的主要合金化元素之一,占比约为0.35%~0.6%。

镁能够有效地增强铝材的强度和硬度,同时提高铝材的加工性能。

镁的添加还可提高材料的耐高温性能。

3.硅(Si):硅是6060铝材的另一个主要合金元素,占比约为0.3%~0.6%。

硅的添加可以提高铝材的抗蚀性和耐磨性能,同时还能够增强铝材的硬度和强度。

除了以上三个主要元素外,6060铝材还包含少量的其他合金元素,如铜(Cu)、锰(Mn)、铬(Cr)等。

这些元素的添加能够进一步改善材料的性能,如提高材料的抗拉强度、硬度和耐蚀性。

1.良好的可加工性:6060铝材具有良好的可加工性,可进行挤压、冲压、焊接等加工工艺。

它可以根据需要加工成各种形状和尺寸的铝型材,并且加工过程中不易产生裂纹、氧化等缺陷。

2.优异的耐腐蚀性:6060铝材具有良好的耐腐蚀性能,能够抵御大部分常见的大气和水环境中的腐蚀。

此外,通过表面处理,如阳极氧化、喷涂等,还可以进一步提高铝材的耐腐蚀性。

3.高强度和轻质:6060铝材虽然密度较低,但其具有较高的比强度和刚度。

这使得它在结构设计中能够减轻重量,提高材料的强度,适用于对重量要求较高的领域,如航空航天、汽车等。

4.良好的导热和导电性能:铝具有良好的导热和导电性能,使6060铝材适用于制造热交换器、散热器和电子元件等产品。

通过合理的设计和工艺,还可以进一步提高导热和导电性能。

总而言之,6060铝材是一种优良的铝合金材料,具有良好的可加工性、耐腐蚀性、强度、硬度和导热导电性能。

它在建筑、交通运输、电子等各个领域都有广泛的应用。

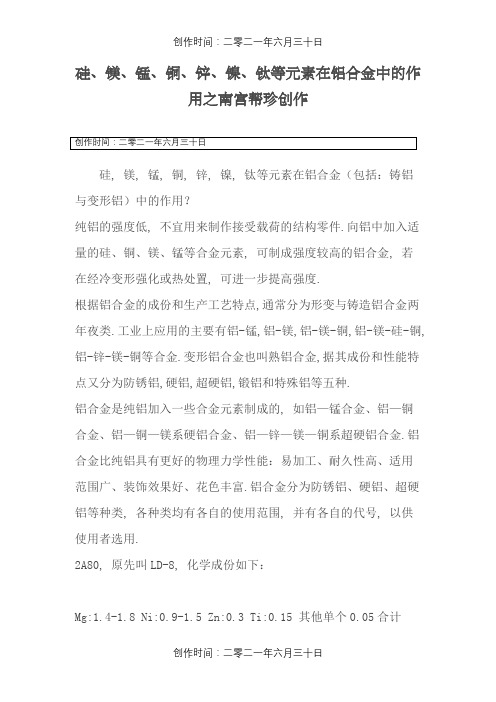

硅等元素在铝合金中的作用

硅、镁、锰、铜、锌、镍、钛等元素在铝合金中的作用硅,镁,锰,铜,锌,镍,钛等元素在铝合金(包括:铸铝与变形铝)中的作用?纯铝的强度低,不宜用来制作承受载荷的结构零件。

向铝中加入适量的硅、铜、镁、锰等合金元素,可制成强度较高的铝合金,若在经冷变形强化或热处理,可进一步提高强度。

根据铝合金的成分和生产工艺特点,通常分为形变与铸造铝合金两大类.工业上应用的主要有铝-锰,铝-镁,铝-镁-铜,铝-镁-硅-铜,铝-锌-镁-铜等合金.变形铝合金也叫熟铝合金,据其成分和性能特点又分为防锈铝,硬铝,超硬铝,锻铝和特殊铝等五种.铝合金是纯铝加入一些合金元素制成的,如铝—锰合金、铝—铜合金、铝—铜—镁系硬铝合金、铝—锌—镁—铜系超硬铝合金。

铝合金比纯铝具有更好的物理力学性能:易加工、耐久性高、适用范围广、装饰效果好、花色丰富。

铝合金分为防锈铝、硬铝、超硬铝等种类,各种类均有各自的使用范围,并有各自的代号,以供使用者选用。

2A80,原先叫LD-8,化学成分如下:Si:0.5-1.2 Fe:1.0-1.6 Cu:1.9-2.5 Mn:0.2Mg:1.4-1.8 Ni:0.9-1.5 Zn:0.3 Ti:0.15 其他单个0.05合计0.15 Al:余量铝合金各元素的含量要看合金的性质的,如上面例子牌号化学成分(质量分数) /%AL 不小于杂质不大于Fe Si Cu Ga Mg Zn 其他每种总和AL99.90 99.90 0.07 0.05 0.005 0.020 0.01 0.025 0.016 0.10AL99.85 99.85 0.12 0.08 0.005 0.030 0.02 0.030 0.015 0.15AL99.7A 99.70 0.20 0.10 0.01 0.03 0.02 0.03 0.03 0.30AL99.70 99.70 0.20 0.12 0.01 0.03 0.03 0.03 0.03 0.30AL99.60 99.60 0.25 0.16 0.01 0.03 0.03 0.03 0.03 0.49AL99.50 99.50 0.30 0.22 0.02 0.03 0.05 0.05 0.03 0.50AL99.00 99.00 0.50 0.42 0.02 0.05 0.05 0.05 0.05 1.00鋁合金基本常識一、分類:展伸材料分非熱處理合金及熱處理合金1.1 非熱處理合金:純鋁─1000系,鋁錳系合金─3000系,鋁矽系合金─4000系,鋁鎂系合金─5000系。

高硅铝合金和硅铝合金

高硅铝合金和硅铝合金

高硅铝合金和硅铝合金都是由硅和铝组成的二元合金,具有热稳定性好、高温强度高、耐磨性佳、抗氧化性好等优势。

按照结构及硅含量不同,硅铝合金可分为过共晶硅铝合金、亚共晶硅铝合金、高硅铝合金以及共晶硅铝合金四种。

高硅铝合金的硅含量较高,而硅铝合金的硅含量较低。

原材料供应是硅铝合金产业链的上游,工业硅是其核心原材料。

高硅铝合金和硅铝合金在汽车制造、电子封装、工程机械、航空航天、金属冶炼等领域应用广泛。

高硅铝合金和硅铝合金的牌号有ADC12、A356 、A360、 A380 、A383、ZL109、YL112等。

铝合金原材料 铝、铜、硅、镁等的合金材料

铝合金是一种由铝、铜、硅、镁等多种元素组成的合金材料,具有轻质、耐腐蚀、强度高等特点,因此在航空航天、汽车制造、建筑材料等领域广泛应用。

以下将从铝合金原材料的含量、制备工艺等方面进行探讨。

一、铝合金原材料的含量铝合金的主要成分是铝,通常含量在85以上。

铜、硅、镁等也是常见的合金元素。

铝合金的性能取决于不同元素的含量及其之间的配比,常见的铝合金种类有2000系列、3000系列、5000系列等。

1. 铜铜是一种重要的合金元素,能够增加铝合金的强度和硬度。

通常铜含量在3-7之间,不同含量的铜会对铝合金的性能产生不同的影响。

2. 硅硅是另一种常见的合金元素,能够提高铝合金的耐热性和耐腐蚀性。

硅的含量通常在0.2-0.6之间,合适的硅含量可以使铝合金具有良好的加工性能和力学性能。

3. 镁镁是轻金属,能够显著提高铝合金的强度和硬度。

一般镁的含量在0.3-1.5之间,适量添加镁可以有效改善铝合金的性能。

二、铝合金的制备工艺铝合金的制备工艺包括原料选取、熔炼、铸造、热处理等环节。

1. 原料选取铝合金的原材料主要包括铝锭、铜、硅、镁等合金元素。

选用优质的原材料对于保证合金品质至关重要。

2. 熔炼熔炼是铝合金制备的第一步,通过高温熔炼将铝锭和合金元素进行混合,形成均匀的合金液态。

3. 铸造铸造是将液态合金倒入模具,通过冷却凝固形成铝合金零件的过程。

不同的铸造工艺能够产生不同形状和尺寸的铝合金制品。

4. 热处理热处理是铝合金制品提高强度和硬度的重要工艺。

常见的热处理工艺包括固溶处理、时效处理等。

三、铝合金的应用领域铝合金具有轻质、高强度、耐腐蚀等优点,因此在多个领域有着广泛的应用。

1. 航空航天航空航天领域对材料的要求极高,铝合金以其良好的强度重量比成为航空器结构材料的首选,大量用于制造飞机机身、发动机零部件等。

2. 汽车制造汽车制造是铝合金的另一个重要应用领域,铝合金零件的使用可以减轻汽车自重,提高燃油效率和性能。

硅钙钡熔点

硅钙钡熔点导言熔点是指物质由固态转变为液态的温度,对于不同的物质来说,熔点的值各不相同。

本文将探讨硅钙钡三种元素的熔点特性,通过比较它们之间的差异,探究元素的结构和性质对熔点的影响。

硅(Si)的熔点特性1.硅的熔点–在常温常压下,硅是一种固态物质,其熔点约为1414摄氏度。

–硅的熔点相对较高,这是因为硅的晶体结构比较紧密,其原子之间有较强的相互作用力。

2.硅的晶体结构–硅是一种主族元素,属于非金属。

它的原子结构稳定,每个硅原子由4个电子外挂键,形成稳定的晶体结构。

–硅以硅石为主要矿石,形成的晶体结构为面心立方晶格。

–硅的晶体结构紧密,原子之间通过共价键相互连接,使得固态硅具有较高的熔点。

钙(Ca)的熔点特性1.钙的熔点–钙是一种碱土金属,其熔点约为842摄氏度。

–钙的熔点相对较低,这是因为钙的离子半径较大,且离子间的相互作用较弱。

–钙在常温常压下为固态,但易溶于水,形成氢氧根离子与氢离子的盐。

钡(Ba)的熔点特性1.钡的熔点–钡也是一种碱土金属,其熔点约为727摄氏度。

–钡的熔点相对较低,这是因为钡的离子半径较大,且离子间的相互作用较弱。

–钡在常温常压下为固态,但易溶于水,形成氢氧根离子与氢离子的盐。

硅钙钡三种元素熔点的比较1.熔点排序从高到低的顺序为:硅 > 钙 > 钡。

硅的熔点最高,钡的熔点最低。

2.结构与熔点的关系–硅是一种共价化合物,硅原子通过共价键形成坚固的晶体结构,使得其熔点比较高。

–钙和钡是碱土金属,它们的离子半径较大,离子间的相互作用较弱,因此熔点较低。

结论硅、钙、钡分别代表了不同元素类别的代表物质,它们的熔点差异主要源自于它们的原子结构和相互作用力的差异。

硅作为非金属元素,具有较高的熔点,主要是因为其共价键连接的晶格结构稳定而且紧密。

钙和钡作为碱土金属,离子间的相互作用力较弱,因此熔点较低。

研究元素的熔点特性有助于我们深入了解物质结构与性质之间的关联,对于工业生产和科学研究具有重要意义。

影响铝合金性能的8大金属元素

影响了铝合金性能的八大金属元素影响了铝合金性能的八大元素有:钒、钙、铅、锡、铋、锑、铍及钠等金属元素,由于根据成品铝卷材的用途不一样在加工过程中所加入的元素这些杂质元素由于熔点高低不一,结构不同与铝形成的化合物也不同,因而对于铝合金性能的影响也不一样。

1、金属元素:铜元素的影响铜是重要的合金元素,有一定的固溶强化效果,此外时效析出的CuAl2有着显著的时效强化效果。

铝板中铜含量通常在2.5%-5%,铜含量在4%~6.8%时强化效果最好,所以大部门硬铝合金的含铜量处于这范围。

2、金属元素:硅元素的影响Al-Mg2Si合金系合金平衡相图富铝部门Mg2Si在铝中的最大溶解度为1.85%,且随温度的降低而减速小,变形铝合金中,硅单独加入铝板中只限于焊接材料,硅加入铝中亦有一定的强化作用。

3、金属元素:镁元素的影响镁对铝的强化是显著的,每增加1%镁,抗拉强度大约升高瞻远34MPa。

假如加入1%以下的锰,可能增补强化作用。

因此加锰后可降低镁含量,同时可降低热裂倾向,另外锰还可以使Mg5Al8化合物平均沉淀,改善抗蚀性和焊接机能。

4、金属元素:锰元素的影响锰在固溶体中的最大溶解度为1.82%。

合金强度随溶解度增加不断增加,锰含量为0.8%时,延伸率达最大值。

Al-Mn合金长短时效硬化合金,即不可热处理强化。

5、金属元素:锌元素的影响Al-Zn合金系平衡相图富铝部门275时锌在铝中的溶解度为31.6%,而在125时其溶解度则下降到5.6%。

锌单独加入铝中,在变形前提下对铝合金强度的进步十分有限,同时存在应力侵蚀开裂、倾向,因而限制了它的应用。

6、金属元素:铁和硅的影响铁在Al-Cu-Mg-Ni-Fe系锻铝合金中,硅在Al-Mg-Si系锻铝中和在Al-Si系焊条及铝硅锻造合金中,均作为合金元素加的,在基它铝合金中,硅和铁是常见的杂质元素,对合金机能有显著的影响。

它们主要以FeCl3和游离硅存在。

在硅大于铁时,形成β-FeSiAl3(或Fe2Si2Al9)相,而铁大于硅时,形成α-Fe2SiAl8(或Fe3Si2Al12)。

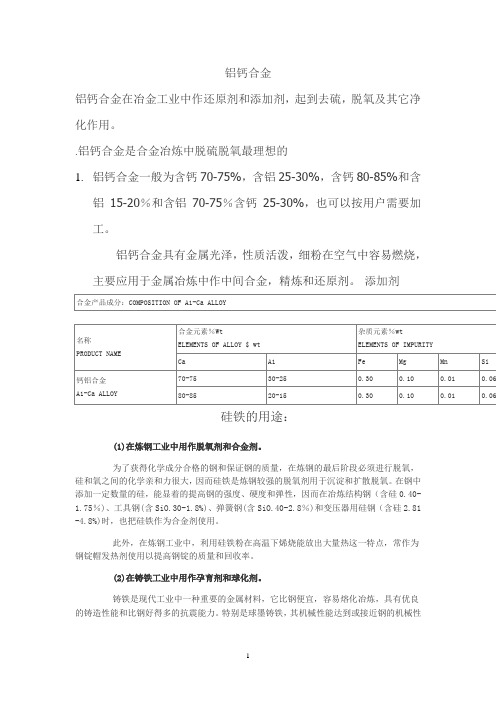

铝钙合金在冶金工业中作还原剂和添加剂

铝钙合金铝钙合金在冶金工业中作还原剂和添加剂,起到去硫,脱氧及其它净化作用。

.铝钙合金是合金冶炼中脱硫脱氧最理想的1.铝钙合金一般为含钙70-75%,含铝25-30%,含钙80-85%和含铝15-20%和含铝70-75%含钙25-30%,也可以按用户需要加工。

铝钙合金具有金属光泽,性质活泼,细粉在空气中容易燃烧,主要应用于金属冶炼中作中间合金,精炼和还原剂。

添加剂硅铁的用途:(1)在炼钢工业中用作脱氧剂和合金剂。

为了获得化学成分合格的钢和保证钢的质量,在炼钢的最后阶段必须进行脱氧,硅和氧之间的化学亲和力很大,因而硅铁是炼钢较强的脱氧剂用于沉淀和扩散脱氧。

在钢中添加一定数量的硅,能显着的提高钢的强度、硬度和弹性,因而在冶炼结构钢(含硅0.40-1.75%)、工具钢(含SiO.30-1.8%)、弹簧钢(含SiO.40-2.8%)和变压器用硅钢(含硅2.81 -4.8%)时,也把硅铁作为合金剂使用。

此外,在炼钢工业中,利用硅铁粉在高温下烯烧能放出大量热这一特点,常作为钢锭帽发热剂使用以提高钢锭的质量和回收率。

(2)在铸铁工业中用作孕育剂和球化剂。

铸铁是现代工业中一种重要的金属材料,它比钢便宜,容易熔化冶炼,具有优良的铸造性能和比钢好得多的抗震能力。

特别是球墨铸铁,其机械性能达到或接近钢的机械性能。

在铸铁中加入一定量的硅铁能阻止铁中形成碳化物、促进石墨的析出和球化,因而在球墨铸铁生产中,硅铁是一种重要的孕育剂(帮助析出石墨)和球化剂。

(3)铁合金生产中用作还原剂。

不仅硅与氧之间化学亲和力很大,而且高硅硅铁的含碳量很低。

因此高硅硅铁(或硅质合金)是铁合金工业中生产低碳铁合金时比较常用的一种还原剂。

(4)对金属镁生产起着很大的作用。

75#硅铁在皮江法炼镁中常用于金属镁的高温冶炼过程中,将CaO.MgO中的镁置换出来,每生产一吨金属镁就要消耗1.2吨左右的硅铁,对金属镁生产起着很大的作用。

(5)在其他方面的用途。

硅等元素在铝合金中的作用

硅等元素在铝合金中的作用Last updated on the afternoon of January 3, 2021硅、镁、锰、铜、锌、镍、钛等元素在铝合金中的作用硅,镁,锰,铜,锌,镍,钛等元素在铝合金(包括:铸铝与变形铝)中的作用纯铝的强度低,不宜用来制作承受载荷的结构零件。

向铝中加入适量的硅、铜、镁、锰等合金元素,可制成强度较高的铝合金,若在经冷变形强化或热处理,可进一步提高强度。

根据铝合金的成分和生产工艺特点,通常分为形变与铸造铝合金两大类.工业上应用的主要有铝-锰,铝-镁,铝-镁-铜,铝-镁-硅-铜,铝-锌-镁-铜等合金.变形铝合金也叫熟铝合金,据其成分和性能特点又分为防锈铝,硬铝,超硬铝,锻铝和特殊铝等五种.铝合金是纯铝加入一些合金元素制成的,如铝—锰合金、铝—铜合金、铝—铜—镁系硬铝合金、铝—锌—镁—铜系超硬铝合金。

铝合金比纯铝具有更好的物理力学性能:易加工、耐久性高、适用范围广、装饰效果好、花色丰富。

铝合金分为防锈铝、硬铝、超硬铝等种类,各种类均有各自的使用范围,并有各自的代号,以供使用者选用。

2A80,原先叫LD-8,化学成分如下:Si: Fe: Cu: Mn:Mg: Ni: Zn: Ti: 其他单个合计 Al:余量铝合金各元素的含量要看合金的性质的,如上面例子牌号化学成分(质量分数) /%AL 不小于杂质不大于Fe Si Cu Ga Mg Zn 其他每种总和铝合金基本常识一、分类:展伸材料分非热处理合金及热处理合金非热处理合金:纯铝─1000系,铝锰系合金─3000系,铝矽系合金─4000系,铝镁系合金─5000系。

热处理合金:铝铜镁系合金─2000系,铝镁矽系合金─6000系,铝锌镁系合金─7000系。

二、合金编号:我国目前通用的是美国铝业协会〈Aluminium Association〉的编号。

兹举例说明如下: 1070-H14(纯铝)2017-T4(热处理合金)3004-H32(非热处理合金)第一位数:表示主要添加合金元素。

金属材料标准代号

金属材料标准代号实用钢铁材料手册1.铸造用生铁[YB(T)14—199」2.炼钢用生铁(GB/T717—1998)3.球墨铸铁用生铁(GB/T1412--1985)4.铸造用磷铜钛低合金耐磨生铁(YB/T5210—1993)5.含钒生铁(YB/T5125—1993)6.脱碳低磷粒铁(YB/T068一1995)一.铁合金1.硅铁(GB/T2272—1987)2.锰铁(GB/T3795—1996)3.金属锰(GB/T2774—1991)4.电解金属锰(YB/T051—1993)5.铬铁(GB/T5683—1987)6.金属钻(GB/T3211—1987)7.氮化铝铁(YB/T5140—1993)8.真空法微碳铬铁(GB/T5684--1987)9.钨铁(GB/T3684一1996)10.钼铁(GB/T3649—l987)11.氧化钼块(YB/T5129—1993)12.钒铁(GB/T4139—1987)13.钒渣(YB/T008—1997)14.五氧化二钒(GB/T3283—1987)15.钛铁(GB/T3282-1987)16.铌铁(GB/T7737--1997)17.铌磷半钢(YB/T4025—1991)18.硼铁(GB/T5682—1995)19.磷铁(YB/T5036-1993)20.锰硅合金(GB/T4008—1996)21.硅铬合金(GB/T4009—1989)22.硅铝合金(YB/T065一1995)23.硅钙合金(YB/T5051—1993)24.硅钡合金(GB/T066一1995)25.硅钡铝合金(YB/T(We-Q巧)26.硅钙钡铝合金(YB/T067一1995)27.钒铝合金(GB/T5063—1985)28.铌锰铁合金(YB/T5216-1993)29.稀土硅铁合金(GB/T4137—l993)30.稀土镁硅铁合金(GB/T4138~l%3)三.铸铁l.灰铸铁(GB/T9439-1988)2.球墨铸铁(GB/T1348—1988)3.可锻铸铁(GB/T9440-1988)4.蠕墨铸铁(JB4403—1987)5.耐磨铸铁(YB/0362—1992)6.抗磨白口铸铁(GB/T8263—1987)7.耐热铸铁(CB/T9437-1988)8.高硅耐蚀铸铁(GB/T8491—1987)9.铸铁轧辊(GB/T1504-1991)四.铸钢l.一般工程用铸造碳钢(GB/T11352—1989)2.焊接结构用碳素铜铸件(GB/T7659一1987)3.合金钢铸件(JB/ZQ4297一1986)4.高锰钢铸件(YB/T036.4-1992)5.工程结构用中.高强度不锈钢铸件(GB/T6967—1986)6.耐热钢铸件(GB/T8492一1987)7.电渣熔铸合金工具钢模块(YB/T155—l999)8.铸钢轧辊(GB/T1503~199I)五.锻钢1.锻制圆钢和方钢(GB/T908—1987)2.锻制扁钢(GB/T16761—l997)3.高速工具钢大截面锻制钢材(GB/T9942—1988)4.锻件用结构铜牌号和力学性能(GB/TI7107-l997)5.塑料模具钢模块(YB/T129-1997)6.高温合金锻制圆饼(GB/T14997—1994)7.高温合金环件毛坯(GB/T14998—1994)8.耐蚀合金锻件问(YB/T5264—1993)9.焊管轧辊(YB/T128—1997)八.钢坯1.初轧坯(YB/T001一1991)2.热轧钢坯(YB/T002一1991)3.薄板坯(YB/T003一1991)4.初轧坯和钢坯(YB/T004一1991)5.连续铸钢板坯(YB/T2012—1983)6.碳素结构钢板坯(YB/T16-1986)7.优质碳素结构钢和合金钢连铸方坯和矩形坯(YB/154-1999)8.优质碳素钢圆管坯(YB/T5222—1993)9.合金结构钢圆管坯(YB/T5221—1993)10.高压用无缝钢管圆管坯(YB/T5137—1998)11.无缝气瓶用钢坯(GB13447—1992)12.氧气瓶钢坯[YB(T)71—1987]13.铁路机车.车辆用车轴钢坯「YB(T)57—1987」14.锻件用不锈钢坯(YB/T508(f--199)第三章钢的品种及技术性能一.结构钢1.碳素结构钢(GB/T700—1988)2.优质碳素结构钢(GB/T699—1999)3.低合金高强度结构钢比B/T1591—l994)4.合金结构钢(GB/T3007—1999)5.保证淬透性结构钢(GB/T5216-1985)6.高耐候性结构钢(GB/T4171—1984)7.焊接结构用耐候钢(GB/T4172-1984)8.易切削结构钢(GBry8731—1988)9.非调质机械结构钢(GB/T15712—1995)10.弹簧钢(GB/T1222—1984)11.冷微钢(GB/T6478—1986)12.优质结构钢冷拉钢材(GB/T3078—1994)二.工具钢1.碳素工具钢(GB/T1298—1986)2.合金M具钢(GB/T1299-1985)3.高速工具钢(GB/T9942—1988)三.轴承钢l.高碳铬轴承钢[YB/Tl—1980]2.高碳铭不锈轴承钢(GB/T3086—1982)3.渗碳轴承钢(GB/T3203—1982)四.特种钢1.不锈钢(GB/T1220-2007)2.耐热钢(GB/T1221一2007)五.专业用钢l.船体用结构钢(CB712—1988)2.桥梁用结构钢[YB(T)10-1981]3.汽轮机叶片用钢(GB/T8732—1988)4.内燃机气阀钢(GB/T12773一1991)5.矿用钢(YB/T5047—1993)6.矿用高强度圆环链用钢(GB/T10560-1989)第四章型钢一.通用型钢1.热轧圆钢和方钢(GB/T702—1986)2.热轧六角钢和八角钢(GB/T705—1989)3.银亮钢(GB/T3207—1988)4.冷拉国钢.方钢.六角钢(GB/T905一l994)5.热轧扁钢(GB/T704-19886.优质结构钢冷拉扁钢(YB/T037—1993)7.塑料模具用扁钢(YB/T094-1997)8.热轧等边角钢(GB/T9787—1988)9.热轧不等边角钢(GB/T9788--1988)10.不锈钢热轧等边角钢(GB/4227—1984)11.热轧工字钢(GB/T706-1988)12.热轧槽钢(GB/T707—1988)13.热轧L型钢(GB/T9946-1988)14.热轧H型钢和剖分T型钢(GB/T11263—1998)15.预应力混凝土用钢棒(YB/T111—l997)16.汽轮机螺栓用合金结构钢棒(YB/T158—1999)17.电梯导轨用热轧型钢(YB/T157—l999)18.热轧环件(YB/T4068—1991)一.专业用钢1.标准件用碳素热轧圆钢(GB/715—1989)2.工业链条用冷拉钢比(GB/T13700-1992)3.冷拉异型钢门(GB/T13791—1992)4.钢筋混凝土用热轧带肋钢筋(GB1499—1998)5.冷轧带助钢筋(GB13788—1992)6.预应力混凝土用热处理钢筋(GB4463—1984)7.手表用不锈扁钢(YB/T5134-1993)8.窗框用热轧型钢(GB/T2597一1994)9.汽车车轮轮辆用热轧型钢(YB/T5227—1993)10.汽车车轮挡圈用热轧型钢(YB/T039-l993)11.汽车车轮锁圈用热轧型钢(YB/T040—1993)12.拖拉机大梁用槽钢(YB/T5048—1993)13.农用复合钢(YB/T5003一1993)14.农业机械用特殊截面热轧型钢(YB/T5007一1993)15.机5口犁烨用热轧型钢(YB/T5006-1993)16.履带板用热轧型钢(YB/T5034--1993)17.船用锚链圆钢[YB(T)66-1987」18.造船用球扁钢(GB/T9945一1988)19.铁路钢轨[GB/T2585.GB/T181-183.YB(T)68]20.轻轨(GB/T11264-1989)21.起重机钢轨(YB/T5055—1993)22.煤机用热轧异型钢(GB/T3414-1994)23.矿用工字钢[YB(T)24-1986]24.矿山巷道支护用热轧U型钢(GB/T4697—1991)25.凿岩针杆用中空钢(GB/T1301—1994)三.冷弯型钢l.通用冷弯开口型钢(GB/T6723一198)2.结构用冷弯空心型钢(GB/T6728—1986)3.货运汽车冷弯型钢(GB/T6726一198)4.客运汽车冷弯型钢比(GB/T6727一198)5.卷帘门及钢窗用冷弯型钢(YB/T5l61—l993)四.线材1.热轧盘条(GB/T14981—1994)2.低碳钢热轧圆盘条(GB/T701一1997)3.优质碳素钢热轧盘条(GB/T4354-1994)4.琴钢丝用盘条(YB/T5100-1993)5.焊接用钢盘条(GB/T3429-1994)6.不锈钢盘条(GB/T4356-1984)7.焊接用不锈钢盘条(GB/T4241—1984)8.无扭控冷热轧盘条(ZBH4400—11988)9.低碳钢无扭控冷热轧盘条(YB/T4027—l99l)10.制钢丝绳用无扭控冷热轧盘条(ZBH44004一1988)11.预应力钢丝及钢绞线用热轧盘条(YB/T146-1998)第五章钢板和钢带一钢板1.热轧钢板和钢带(GB/T709-1988)2.冷轧钢板和钢带(GB/T708一1988)3.热连轧钢板和钢带(GB/T2519-1988)4.碳素结构钢和低合金结构钢热轧厚钢板和钢带(GB/T3274-1986)5.碳素结构钢和低合金结构钢热轧和冷轧薄钢板及钢带(GB/T912-1989和GB/T11253—1989)6.优质碳素结构钢热轧厚钢板和宽钢带(GB/T711一1988)7.优质碳素结构钢热轧薄钢板和钢带(CB/T710-1991)8.优质碳素结构钢冷轧薄钢板和钢带(GB/T13237—199)9.合金结构钢热轧厚钢板(GB/T11251—1989)10.合金结构钢薄钢板(YB/T5132—1993)11.高强度结构钢热处理和控轧钢板.钢带(GB/T16270—1996)12.弹簧钢热轧薄钢板(GB/T3279—l989)13.碳素工具钢热轧钢板(GB/T3278—1982)14.高速工具钢钢板(GB/T9941—1988)15.不锈钢热轧钢板(GB/T4237—2007)16.不锈钢冷轧钢板(GB/T328(y--199)17.耐热钢板(GB/T4238—1992)18.不锈钢复合钢板和钢带(GB/T8165—1997)19.不锈复合钢冷轧薄钢板和钢带(GB/T17102一l997)20.铜一钢复合钢板(GB/T13238—1991)ZI.镍一钢复合板(YB/T108—l997)22.彩色涂层钢板及钢带(GB/T12754—1991)23.厚度方向性能钢板(GB/T5313—1985)24.花纹钢板(GB/T3277—1991)25.单张热镀锌薄钢板(YB/T5l31—1993)26.连续热镀锌薄钢板和钢带(GB/T2518—1988)刀.连续热镀铝硅合金钢板和钢带(YB/T167—2000)28.连续电镀锌冷轧钢板及钢带(GB/T15675—1995)29连续热浸镀锌铝稀土合金镀层钢带和钢板(YB/T052—1993)30.连续热浸镀铝锭硅合金镀层钢带和钢板(GB/T14978一l994)31.电镀锡薄钢板和钢带(GB/T2520-1988)32.热镀铅合金冷轧碳素钢板(YB/T5130—1993)33.深冲压用冷轧薄钢板和钢带(GB/T2513—1985)34.汽车制造用优质碳素结构钢热轧钢板和钢带(GB/T3275—1991)35.汽车大梁用热轧钢板(GB/T3273—1989)36.犁壁用热轧三层钢板和宽钢带(GB/T1252—1989)37.锅炉用钢板(GB713—l997)38.压力容器用钢板(GB6654-1996)39.低温压力容器用低合金钢钢板(GB3531—1996)40.焊接气瓶用钢板(GB6653—1994)41.压缩机问片用热轧薄钢板(CB/T11254—1994)42.塑料模具用热轧厚钢板(YB/Tl07—l997)43.日用搪瓷用冷轧薄钢板和钢带(GB/T13790-1992)44.200L油桶用热轧碳素结构钢薄钢板(YB/T5037—1993)45.200L油桶用冷轧薄钢板和热镀锌薄钢板(YB/T055一1994)二.钢带1.碳素结构钢冷轧钢带(GB/T716--1991)2.碳素结构钢和低合金结构钢热轧钢带(GB/3524—1992)3.优质碳素结构钢热轧钢带(GB/T8749—l988)4.优质碳素结构钢冷轧钢带(GB/T3522-1983)5.低碳钢冷轧钢带(YB/T5059-1993)6.热处理弹簧钢带(YB/T5063—1993)7.弹簧钢.工具钢冷轧钢带(YB/T5058一1993)8.不锈钢热轧钢带(YB/T5090-1993)9.不锈钢和耐热钢冷轧钢带(GB/T4239-1991)10.弹簧用不锈钢冷轧钢带(GB/T4231—1993)11.磁头用不锈钢冷轧钢带(YB/T085一1996)12.彩色显像管弹簧用不锈钢冷轧钢带(YB/T110-1997)13.电镀铅铝合金钢带(YB/T5195—1993)14.宽度小于700rum连续热镀锌钢带(GB/T15392—1994)15.压力容器用热轧钢带(GB/T5139-1993)16.自行车链条用冷轧钢带(YB/T5064一1993)17.自行车用热轧碳素钢和低合金钢党钢带及钢板(YB/T5066-1993)18.自行车用冷轧碳素钢党钢带和钢板(YB/T5065一1993)19.自行车用热轧钢带(YB/T5068一l1993)20.自行车用冷轧钢带(YB/T5067一1993)21.手表用碳素工具钢冷轧钢带(YB/T5061—1993)22.手表用不锈钢冷轧钢带(YB/T5133—1993)23.刮脸刀片用冷轧钢带(YB/T5060-1993)24.工业链条用冷轧钢带(GB/T13795—1992)25.锯条用冷轧钢带(YB/T5062—1993)26.机器锯条用高速工具钢热轧钢带(YB/T084-l996)27.销装电缆用冷轧钢带(GB/T4175l—1984)28.销装电缆用镀锌钢带(GB/T41752—1984)29.销装电缆用钢带(YB/T024一1992)30.同轴电缆用电镀锡钢带(YB/T5088-1993)31.灯头用冷轧钢带(YB/T026—l992)32.金属软管用碳素钢冷轧钢带(YB/T023—1992)33.包装用钢带(YB/T025一1992)第六章钢管和铸铁管一.无缝钢管1.无缝钢管(GB/T17395一1998)2.结构用无缝钢管(GB/T8162-2008)3.结构用不锈钢无缝钢管(GB/T14975—l994)4.输送流体用无缝钢管(GB/T8163—2008)5.流体输送用不锈钢无缝钢管(GB/T14976—l994)6.不锈钢小直径钢管(GB/T3089-1982)7.不锈耐酸钢极薄壁无缝钢管(GB/T3089-1982)8.冷技或冷轧精密无缝钢管(GB/T3639-1983)9.冷技无缝异型钢管(GB/T3094一1982)10.汽车半轴套管用无缝钢管(YB/T5053—1993)11.船舶用碳钢和碳锰钢无缝钢管(GB/TT5312—1999)12.柴油机用高压无缝钢管(GB/TAN3—1986)13.液压和气动缸商用精密内径无缝钢管(GB/T8713—1988)14.低中压锅炉用无缝钢管(GB3087—1999)15.高压锅炉用无缝钢(GB5130—1995)16.锅炉.热交换器用不锈钢无缝钢管(GB13296—1991)17.化肥设备用高压无缝钢管(GB6479-1986)18.石油裂化用无缝钢管(GB9948—1988)19.金刚石岩芯钻探用无缝钢管(YB/T5052—l993)20.液压支柱用热轧无缝钢管(GB/T17396-1998)二.焊接钢管1.直维电焊钢管(GB/T13793—1992)2.双层卷焊钢管(GB/T11258—1989)3.低压流体输送用焊接钢管和低压流体输送用镀锌焊接钢管(GB/T3092-1993.GB/3091—1993)4.低压流体输送用大直径电焊钢管(GB/T14980-1994)5.流体输送用不锈钢焊接钢管防(GB/T12771—l991)6.低中压锅炉用电焊钢管(YB4102-2000)7.换热器用焊接钢管(YB4103一2000)8.传动轴用电焊钢管(YB/T52—1993)9.机械结构用不锈钢焊接钢管(GB/T12700-1991)10.带式输送机托辊用电焊钢管(GB/T13792—1992)11.深井水泵用电焊钢管(YB/T4028一1991)12.矿用流体输送电焊钢管(GB/T14291—1993)13.普通碳素钢电线套管(GB/T3640-1983)14.to型镀锌金属软管(GBH3bol—1983)15.S型针焊不锈钢金属软管(B/T3op一1983)三.铸铁管1.砂型离心铸铁管(GB/T3421—1982)2.连续铸铁管(GB/T3422—1982)3.柔性机械接口灰口铸铁管(GB/TM3—1986)4.梯唇型橡胶圈接口铸铁管(GB/T8714-1988)5.离心铸造球墨铸铁管GB/T13295一1991)第七章钢丝和钢丝绳885一.钢丝1.冷技圆钢丝.方钢丝.六角钢丝(GB/342—1997)2.一般用途低碳钢丝(GB/T343—1994)3.重要用途低碳钢丝(YB/T5032—l993)4.通信用镀锌低碳钢丝(GB/T346-1984)5.光缆用镀锌碳素钢丝(YB/T125—1997)6.销装电缆用镀锌低碳钢丝(GB/T3082—1984)7.优质碳素结构钢丝(GB/T32-1982)8.合金结构钢丝(GB/T3079-1993)9.碳素工具钢丝(GB/T5952—1986)10.合金工具钢丝(YB/T095—1997)11.高速工具钢丝(GB/T3080—l982)12.碳素弹簧钢丝(GB/T4357—1989)13.合金弹簧钢丝(GB/T5218—1999)14.重要用途碳素弹簧钢丝(GB/T4358—l995)15.非机械弹簧用碳素弹簧钢丝(YB/T5220-1993)16.阀门用油淬火.回欠碳素弹簧钢丝(YB/T5102一l993)17.阀门用油淬火.回火铬硅合金弹簧钢丝(YB/T5105—l993)18.阀门用油淬火一回人钻钒合金弹簧钢丝(YB/T5008—1993)19.油淬火.回火碳素弹簧钢丝(YB/T5103—1993)20.油淬火一回火硅锰合金弹簧钢丝(YB/T5104-1993)21.阀门用铝钒弹簧钢丝(YB/T5136-1993)22.弹簧垫圈用梯形钢丝(GB/T5222—1985)23.不锈钢丝(GB/T4240—1993)24.弹簧用不锈钢丝(YB/T11—1983)25.焊接用不锈钢丝(YB/T5092一1996)26.气体保护焊用钢丝(GB/T14958—1994)27.冷镦钢丝(GB/T5953—1999)28.冷顶锻用不锈钢丝(GB/T4232—1993)29.轴承保持器用碳素结构钢丝(YB/T5144-1993)30.高碳铬不锈钢丝(YB/T006-1997)31.汽车车身附件用异型钢丝竹(YB/T5183—1993)32.软轴用扁钢丝(YB/T5184一1993)33.内燃机用肩钢丝(YB/T5185—1993)34.乐器用钢丝(YB/T5218—199到35.家庭缝纫机机针用钢丝(YB/T5187-1993)36.弹性针布钢丝(YB/T056-1994)37.医用缝合针钢丝(YB/T5219-1993)38.幅条用钢丝(YB/T5005—1993)39.伞骨钢丝(YB/T097—1997)40.胎圈用钢丝(GB14450-199)41.橡胶软管增强用钢丝(GB/T11l82-1989)42.预应力混凝土用钢丝(GB/T5223—l995)43.预应力混凝土用低合金钢丝(YB/T038—l993)44.制绳用钢丝(GB/T8919-1996)45.电梯钢丝绳用钢丝口(GB/T5198—l993)46.钢芯铝绞线用镀锌钢丝(GB/T3428—1997)47.铝包钢丝门(GB/T123一1997)48.桥梁缆索用热镀锌钢丝(GB/T17101—1997)二.钢丝绳l.钢丝绳(GB/T8918—1996)2.密封钢丝绳(GB/T352—1988)3.面接触钢丝绳比(GB/T16269—1996)4.不锈钢丝绳(GB/T9944-1988)5.电梯用钢丝绳(GB8903—1988)6.操纵用钢丝绳(GB/T14451—l993)7.航空用钢丝绳(YB/T5197-1993)8.镀锌钢绞线(YB/T5004-1993)9.高强度低松弛预应力热镀锌钢绞线(YB/T152一1999)10.铝包钢绞线(YB/T124—l997)11.预应力混凝土用钢绞线(GB/T5224一1995)第八章特殊含金和钢材一.电工用钢l.电磁纯铁棒材(GB/T6983—1986)2.电磁纯铁热轧厚板(GB/T6984-1986)3.电磁纯铁冷轧薄板(GB/T6985—1986)4.电工用热轧硅钢薄钢板GB/T5212一1985)5.家用电器用热轧硅钢薄钢板(YB/T5287—1999)6.晶粒取向硅钢薄带(YB/T5224—1993)7.冷轧晶粒取向.无取向磁性钢带出B/T2521—1996)二.高温合金1.高温合金牌号(GB/T14992一1994)2.转动部件用高温合金热轧捧材防(GB/T14993—1994)3..普通承力件用高温合金热轧和锻制棒材(YB/T5245—1993)4.高温合金冷拉棒材(GB/T14994一1994)5.高温合金热轧钢板(G/T14995一1994)6.高温合金冷轧薄板(GB/T145996—1994)7.一般用途高温合金管(GB/TI5062一1993)8.冷域用高温合金冷拉丝(YB/T5249—1993)三.耐蚀合金1.耐蚀合金牌号出(GB/T15007一1994)2.耐蚀合金棒(GB/T15008—l994)3.耐蚀合金热轧板(GB/T15009一1994)4.耐蚀合金冷轧薄板(GB/T15010一1994)5.耐蚀合金冷轧带(B/T15012—l994)6.耐蚀会金冷轧(拔)无缝管(GB/T15011—1994)四.精密合金1.精密合金牌号(GB/T15018—l994)2.快淬金属的分类和牌号门B/T150l9—1994)五.软磁合金l.软磁合金门(GB/T15001—1994)2.耐蚀软磁合金(GB/T14986-1994)3.铁铝软磁合金(GB/T15004一l994)4.铁镍软磁合金(GBn198—1988)5.高硬度高电阻高磁导合金(GB/T14987—l994)6.高饱和磁感应强度软磁合金(GB/T15002一l994)7.恒磁导率合金(CB/T15003—1994)8.磁温度补偿合金(GB/T15005—l994)9.磁头用软磁合金冷轧带材(YB/T086-1996)10.软磁合金带卷绕环形铁心(YB/T5251—1993)六.变形永磁合金l.变形永磁钢(GB/T14991—l994)2.铁钻机永磁合金(GB/T14989-1994)3.铁钻钥磁滞合金热轧(或锻)棒材(GB/T14990—l994)4.磁滞合金冷轧带(GB/T14988—l994)5.变形铁镐钻永磁合金(YB/T5261—1993)6.烧结钛铁硼永磁材料(ZBH8003—l990)七.弹性合金1.弹性合金(GB/T15006-l994)2.弹性元件用合金3J1和3J53(YB/T5256—1993)3.发条用高弹性合金3j9(GB/T5153—1993)4.弹性元件用合金3J21(YB/T5253—1993)5.轴尖用合金3J2丝材(YB/T5252—l993)6.抗震耐磨轴尖合金3J40(YB/T5243—1993)7.频率元件用恒弹性合金刀刀和3J58(YB/T5254-1993)8.手表游丝用恒弹性合金3J53Y丝材(YB/T5262—1993)9.频率元件用恒弹性合金3Jod(YB/T5255—l993)10.正温度系数恒弹性合金(YB/T5244-l993)八.膨胀合金1.膨胀合金(GB/T14985一1994)2.铁镍铬.铁镍封接合金(YB/T5235—1993)3.铁铬玻封合金4J28(YB/T5235一1993)4.铁镍钻玻封合金4J29和4J44(YB/T5231—1993)6.瓷封合金圳刀.4J34(YB/T5234—1993)7.铁镍铜玻封合金4J41(YB/T5237一1993)8.杜美丝芯合金4J43(YB/T5236一一1993)9.低钻定膨胀瓷片合金4Jto(YB/T5236一1993)10.线纹尺合金(YB/T5238—1993)11.无磁磁凤基体用铁锰合金(YB/T5239-1993)12.无磁定膨胀瓷封合金4J784J80和4J82(YB/T5233—1993)13.集成电路引线框架用4J42K合全冷轧带村(YB/T100—l997)九.精密电阻合金l.镍铬电阻合金丝(YB/T5259-1993)2.镍铬基精密电阻合金丝(YB/T5260-1993)十.热双金属和其他特殊含金l.热双金属带村(GB/T4461—1992)2.高电阻电热合金(GB/T1234-1995)3.电真空器件用天磁不锈钢Ocr16Ni14(YB/T5250-1993)。

铝合金中各种主要元素起什么作用

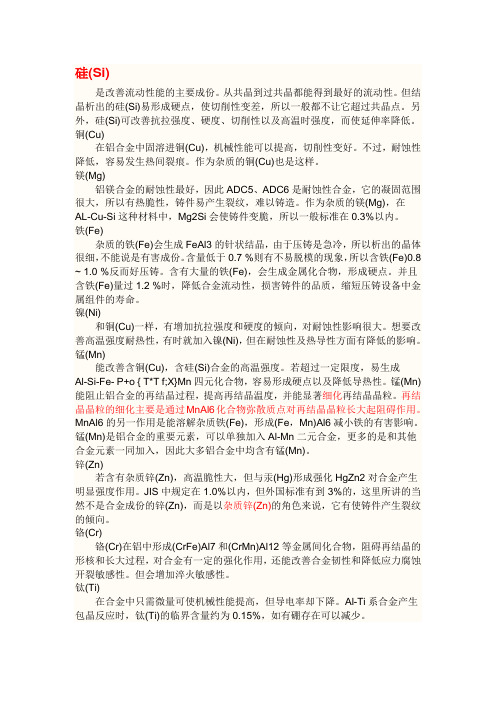

硅(Si)是改善流动性能的主要成份。

从共晶到过共晶都能得到最好的流动性。

但结晶析出的硅(Si)易形成硬点,使切削性变差,所以一般都不让它超过共晶点。

另外,硅(Si)可改善抗拉强度、硬度、切削性以及高温时强度,而使延伸率降低。

铜(Cu)在铝合金中固溶进铜(Cu),机械性能可以提高,切削性变好。

不过,耐蚀性降低,容易发生热间裂痕。

作为杂质的铜(Cu)也是这样。

镁(Mg)铝镁合金的耐蚀性最好,因此ADC5、ADC6是耐蚀性合金,它的凝固范围很大,所以有热脆性,铸件易产生裂纹,难以铸造。

作为杂质的镁(Mg),在AL-Cu-Si这种材料中,Mg2Si会使铸件变脆,所以一般标准在0.3%以内。

铁(Fe)杂质的铁(Fe)会生成FeAl3的针状结晶,由于压铸是急冷,所以析出的晶体很细,不能说是有害成份。

含量低于0.7 %则有不易脱模的现象,所以含铁(Fe)0.8 ~ 1.0 %反而好压铸。

含有大量的铁(Fe),会生成金属化合物,形成硬点。

并且含铁(Fe)量过1.2 %时,降低合金流动性,损害铸件的品质,缩短压铸设备中金属组件的寿命。

镍(Ni)和铜(Cu)一样,有增加抗拉强度和硬度的倾向,对耐蚀性影响很大。

想要改善高温强度耐热性,有时就加入镍(Ni),但在耐蚀性及热导性方面有降低的影响。

锰(Mn)能改善含铜(Cu),含硅(Si)合金的高温强度。

若超过一定限度,易生成Al-Si-Fe- P+o { T*T f;X}Mn四元化合物,容易形成硬点以及降低导热性。

锰(Mn)能阻止铝合金的再结晶过程,提高再结晶温度,并能显著细化再结晶晶粒。

再结晶晶粒的细化主要是通过MnAl6化合物弥散质点对再结晶晶粒长大起阻碍作用。

MnAl6的另一作用是能溶解杂质铁(Fe),形成(Fe,Mn)Al6减小铁的有害影响。

锰(Mn)是铝合金的重要元素,可以单独加入Al-Mn二元合金,更多的是和其他合金元素一同加入,因此大多铝合金中均含有锰(Mn)。

3140铁合金行业产污系数手册

等小类铁合金产品,硅钡合金、硅钙钡合金、硅钡铝合金、硅钙钡铝

合金等复合铁合金以及用中频炉法生产的镍铁、钛铁、稀土硅铁、硅

铝合金等的产污系数,可参照本手册已给出的同类工艺生产线选取,

选取方法按类比生产线解释的办法执行。未覆盖产品及工艺产污系数

类比见下表。

产品

表 1 未覆盖生产线产污系数类比表

原料

工艺

规模

原料,生产工艺采用矮烟罩半封闭矿热炉冶炼,生产规模 20 万吨/年。 该企业废气污染物主要为颗粒物、二氧化硫、氮氧化物,采用的治理 措施为袋式除尘。

7

本核算示例以废气中颗粒物为例,说明该企业颗粒物排放量的计

算方法。

根据该企业填报的产品、原料、工艺、规模信息,查找到对应的

产污系数组合,以该组合中颗粒物指标为例说明计算过程。

类比组合

镍铁

废镍、钢屑

中频炉

中频炉法铝铁 所有规模

合金

钛铁

废纯钛、钢屑

中频炉

中频炉法铝铁 所有规模

合金

铌铁

氧化铌、铁矿石、铝 粒、石灰

铝热法

所有规模 铝热法硼铁

锆铁

锆精矿、石英、木炭 (焦炭)

矿热炉

所有规模 矿热炉法镍铁

钴铁

含钴氧化矿、石灰、 焦炭

矿热炉

所有规模 矿热炉法镍铁

稀土硅铁 硅铁、稀土合金

在排污量计算选择末端治理技术时,若没有对应的组合治理技术, 以主要治理技术为准。

1

2.3 系数表中未涉及的产污系数及污染治理效率

铁合金行业产品多、生产工艺复杂,一种产品可以由多种工艺生

产。本手册已给出了主要铁合金产品按主流工艺生产的产污系数,从

产能角度考虑,产品覆盖率已达到 98%以上。对于铌铁、锆铁、钴铁

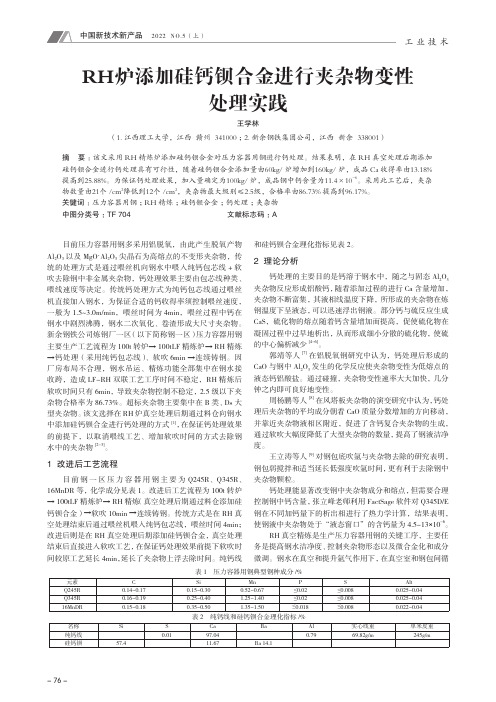

RH_炉添加硅钙钡合金进行夹杂物变性处理实践

- 76 -工 业 技 术目前压力容器用钢多采用铝脱氧,由此产生脱氧产物Al 2O 3以及MgO ·Al 2O 3尖晶石为高熔点的不变形夹杂物,传统的处理方式是通过喂丝机向钢水中喂入纯钙包芯线+软吹去除钢中非金属夹杂物,钙处理效果主要由包芯线种类、喂线速度等决定。

传统钙处理方式为纯钙包芯线通过喂丝机直接加入钢水,为保证合适的钙收得率须控制喂丝速度,一般为1.5~3.0m/min,喂丝时间为4min,喂丝过程中钙在钢水中剧烈沸腾,钢水二次氧化、卷渣形成大尺寸夹杂物。

新余钢铁公司炼钢厂一区(以下简称钢一区)压力容器用钢主要生产工艺流程为100t 转炉→100tLF 精炼炉→RH 精炼→钙处理(采用纯钙包芯线)、软吹6min →连续铸钢。

因厂房布局不合理,钢水吊运、精炼功能全部集中在钢水接收跨,造成LF-RH 双联工艺工序时间不稳定,RH 精炼后软吹时间只有6min,导致夹杂物控制不稳定,2.5级以下夹杂物合格率为86.73%。

超标夹杂物主要集中在B 类、Ds 大型夹杂物。

该文选择在RH 炉真空处理后期通过料仓向钢水中添加硅钙钡合金进行钙处理的方式[1],在保证钙处理效果的前提下,以取消喂线工艺、增加软吹时间的方式去除钢水中的夹杂物[2-3]。

1 改进后工艺流程目前钢一区压力容器用钢主要为Q245R、Q345R、16MnDR 等,化学成分见表1。

改进后工艺流程为100t 转炉→100tLF 精炼炉→RH 精炼(真空处理后期通过料仓添加硅钙钡合金)→软吹10min →连续铸钢。

传统方式是在RH 真空处理结束后通过喂丝机喂入纯钙包芯线,喂丝时间4min;改进后则是在RH 真空处理后期添加硅钙钡合金,真空处理结束后直接进入软吹工艺,在保证钙处理效果前提下软吹时间较原工艺延长4min,延长了夹杂物上浮去除时间。

纯钙线和硅钙钡合金理化指标见表2。

2 理论分析钙处理的主要目的是钙溶于钢水中,随之与固态Al 2O 3夹杂物反应形成铝酸钙,随着添加过程的进行Ca 含量增加,夹杂物不断富集,其液相线温度下降,所形成的夹杂物在炼钢温度下呈液态,可以迅速浮出钢液。

铝合金常用材料对照表

原LC9

5050

-

6A51

曾用651

7A10

原LC10

5251

-

6101

-

7A15

曾用LC15、157

5052

-

6101A

-

7A19

曾用919、LC19

5154

-

6005

-

7A31

曾用183-1

5154A

-

6005A

-

7A33

曾用LB733

5454

-

6351

-

7A52

曾用LC52、5210

5554

铝合金常用材料对照表

发布日期:[08-06-06 21:11:53] 浏览人次:[326]

类

别

中国

美国

英国

日本

法国

德国

前苏联

GB

ASTM

BS

JIS

NF

DIN

ГОСТ

工业纯铝

1A99

1199

A199.99R

A99

1A97

A199.98R

A97

1A95

A95

1A80

1080(1A)

1080

1080A

A199.90

中 国 新 旧 合 金 牌 号 对 照 表

(GB/T 3190-1996)

新 牌 号

旧 牌 号

新 牌 号

旧 牌 号

新 牌 号

旧 牌 号

1A99

原LG5

2B12

原LY9

3003

-

1A97

原LG4

2A13

原LY13

3103

-

硅等元素在铝合金中的作用

硅、镁、锰、铜、锌、镍、钛等元素在铝合金中的作用之南宫帮珍创作硅, 镁, 锰, 铜, 锌, 镍, 钛等元素在铝合金(包括:铸铝与变形铝)中的作用?纯铝的强度低, 不宜用来制作接受载荷的结构零件.向铝中加入适量的硅、铜、镁、锰等合金元素, 可制成强度较高的铝合金, 若在经冷变形强化或热处置, 可进一步提高强度.根据铝合金的成份和生产工艺特点,通常分为形变与铸造铝合金两年夜类.工业上应用的主要有铝-锰,铝-镁,铝-镁-铜,铝-镁-硅-铜,铝-锌-镁-铜等合金.变形铝合金也叫熟铝合金,据其成份和性能特点又分为防锈铝,硬铝,超硬铝,锻铝和特殊铝等五种.铝合金是纯铝加入一些合金元素制成的, 如铝—锰合金、铝—铜合金、铝—铜—镁系硬铝合金、铝—锌—镁—铜系超硬铝合金.铝合金比纯铝具有更好的物理力学性能:易加工、耐久性高、适用范围广、装饰效果好、花色丰富.铝合金分为防锈铝、硬铝、超硬铝等种类, 各种类均有各自的使用范围, 并有各自的代号, 以供使用者选用.2A80, 原先叫LD-8, 化学成份如下:Mg:1.4-1.8 Ni:0.9-1.5 Zn:0.3 Ti:0.15 其他单个0.05合计0.15 Al:余量铝合金各元素的含量要看合金的性质的, 如上面例子牌号化学成份(质量分数) /%AL 不小于杂质不年夜于Fe Si Cu Ga Mg Zn 其他每种总和鋁合金基本常識一、分類:展伸资料分非熱處理合金及熱處理合金1.1 非熱處理合金:純鋁─1000系, 鋁錳系合金─3000系, 鋁矽系合金─4000系, 鋁鎂系合金─5000系.1.2 熱處理合金:鋁銅鎂系合金─2000系, 鋁鎂矽系合金─6000系, 鋁鋅鎂系合金─7000系.二、合金編號:我國目前通用的是美國鋁業協會〈Aluminium Association〉的編號.茲舉例說明如下: 1070-H14(純鋁)2017-T4(熱處理合金)3004-H32(非熱處理合金)2.1第一位數:暗示主要添加合金元素.1:純鋁2:主要添加合金元素為銅3:主要添加合金元素為錳或錳與鎂4:主要添加合金元素為矽5:主要添加合金元素為鎂6:主要添加合金元素為矽與鎂7:主要添加合金元素為鋅與鎂8:不屬於上列合金系的新合金2.2第二位數:暗示原合金中主要添加合金元素含量或雜質成份含量經修改的合金.0:表原合金1:表原合金經第一次修改2:表原合金經第二次修改2.3第三及四位數:純鋁:暗示原合金合金:暗示個別合金的代號〝-〞:後面的Hn或Tn暗示加工硬化的狀態或熱處理狀態的鍊度符號-Hn :暗示非熱處理合金的鍊度符號-Tn :暗示熱處理合金的鍊度符號2 鋁及鋁合金的熱處理一、鍊度符號:若添加合金元素尚缺乏於完全符合要求, 尚須藉冷加工、淬水、時效處理及軟燒等處理, 以獲取所需要的強度及性能.這些處理的過程稱之為調質, 調質的結果即是鍊度.鍊度符號定義F 製造狀態的鍊度無特定鍊度下製造的制品, 如擠壓、熱軋、鍛造品等.H112 未刻意控制加工硬化水平的製造狀態制品, 但須保證機械性質.O 軟燒鍊度完全再結晶而且最軟狀態.如係熱處理合金, 則須從軟燒溫度緩慢冷卻, 完全防止淬水效果.H 加工硬化的鍊度H1n:施以冷加工而加工硬化者H2n:經加工硬化後再施以適度的軟燒處理H3n:經加工硬化後再施以安宁化處理n以1~9的數字暗示加工硬化的水平n=2 暗示1/4硬質n=4 暗示1/2硬質n=6 暗示3/4硬質n=8 暗示硬質n=9 暗示超硬質T T1:高溫加工冷卻後自然時效.擠型從熱加工後急速冷卻, 再經常溫十效硬化處理.亦可施以不影響強度的矯正加工, 這種調質適合於熱加工後冷卻便有淬水效果的合金如:6063.T3:溶體化處理後經冷加工的目的在提高強度、平整度及尺寸精度.T36: T3經6%冷加工者.T361:冷加工度較T3年夜者.T4:溶體化處理後經自然時效處理.T5:熱加工後急冷再施以人工時效處理.人工時效處理的目的在提高资料的機械性質及尺寸的安宁性適用於熱加工冷卻便有淬水效果的合金如:6063.T6:溶體化處理後施以人工時效處理.此為熱處理合金代表性的熱處理, 無須施以冷加工便能獲得優越的強度.於溶體化處理後為提高尺寸精度或矯正而施以冷加工, 如不保證更高的強度時, 亦可當作是T6鍊度.T61:溶體化處理後施以溫水淬水再經人工時效處理, 溫水淬水的目的在防止發生變形.T7:溶體化處理後施以安宁化處理(亦及人工時效處理的溫度或時間較T6處理高或長).其目的在改善耐硬力腐蝕裂及防止淬水時發生變形.T7352:溶體化處理後除去殘餘應力再施以過時效處理(亦及人工時效處理的溫度或時間較T6處理高或長).目的在改善耐硬力腐蝕裂.於溶體化處理後施以1~5%永久變形的壓縮加工, 以消除殘餘應力.T8:溶體化處理後施以冷加工再施以人工時效處理, 冷加工時斷面減少率為3%及6% 各為T83 及T86.T9:溶體化處理後人工時效處理, 最後施以冷加工, 最後冷加工的目的在增加強度.铝中合金元素和杂质对性能的影响1 合金元素影响铜元素铝铜合金富铝部份平衡相图如图所示.548时, 铜在铝中的最年夜溶解度为 5.65%,温度降到302时, 铜的溶解度为0.45%.铜是重要的合金元素, 有一定的固溶强化效果, 另外时效析出的CuAl2有着明显的时效强化效果.铝合金中铜含量通常在2.5% ~ 5%, 铜含量在4%~6.8%时强化效果最好, 所以年夜部份硬铝合金的含铜量处于这范围.铝铜合金中可以含有较少的硅、镁、锰、铬、锌、铁等元素.硅元素Al—Si合金系平衡相图富铝部份如图所示.在共晶温度577 时, 硅在固溶体中的最年夜溶解度为1.65%.尽管溶解度随温度降低而减少, 介这类合金一般是不能热处置强化的.铝硅合金具有极好的铸造性能和抗蚀性.若镁和硅同时加入铝中形成铝镁硅系合金, 强化相为MgSi.镁和硅的质量比为1.73:1.设计Al-Mg-Si系合金成份时, 基体上按此比例配置镁和硅的含量.有的Al-Mg-Si合金, 为了提高强度, 加入适量的铜, 同时加入适量的铬以抵消铜对立蚀性的晦气影响.硅在铸造铝合金中随着硅含量的增加流动性也增加, 到达6%时几乎不发生热裂性.硅在铸铝中降低了铸件的膨胀系数, 提高铸件的耐磨性能.Al-Mg2Si合金系合金平衡相图富铝部份如图所示.Mg2Si 在铝中的最年夜溶解度为1.85%, 且随温度的降低而减速小.变形铝合金中, 硅独自加入铝中只限于焊接资料, 硅加入铝中亦有一定的强化作用.镁元素Al-Mg合金系平衡相图富铝部份如图所示.尽管溶解度曲线标明, 镁在铝中的溶解度随温度下降而年夜年夜地变小, 可是在年夜部份工业用变形铝合金中, 镁的含量均小于6%, 而硅含量也低, 这类合金是不能热处置强化的, 可是可焊性良好, 抗蚀性也好, 并有中等强度.镁对铝的强化是明显的, 每增加1%镁, 抗拉强度年夜约升高34MPa.如果加入1%以下的锰, 可能弥补强化作用.因此加锰后可降低镁含量, 同时可降低热裂倾向, 另外锰还可以使Mg5Al8化合物均匀沉淀, 改善抗蚀性和焊接性能.锰元素Al-Mn合金系平平衡相图部份如图所示.在共晶温度658时, 锰在固溶体中的最年夜溶解度为1.82%.合金强度随溶解度增加不竭增加, 锰含量为0.8%时, 延伸率达最年夜值.Al-Mn合金是非时效硬化合金, 即不成热处置强化.锰能阻止铝合金的再结晶过程, 提高再结晶温度, 并能显著细化再结晶晶粒.再结晶晶粒的细化主要是通过MnAl6化合物弥散质点对再结晶晶粒长年夜起阻碍作用.MnAl6的另一作用是能溶解杂质铁, 形成(Fe、Mn)Al6, 减小铁的有害影响.锰是铝合金的重要元素, 可以独自加入形成Al-Mn二元合金, 更多的是和其它合金元素一同加入, 因此年夜多铝合金中均含有锰.锌元素Al-Zn合金系平衡相图富铝部份如图所示.275时锌在铝中的溶解度为31.6%, 而在125时其溶解度则下降到5.6%.锌独自加入铝中, 在变形条件下对铝合金强度的提高十分有限, 同时存在应力腐蚀开裂、倾向, 因而限制了它的应用.在铝中同时加入锌和镁, 形成强化相Mg/Zn2, 对合金发生明显的强化作用.Mg/Zn2含量从0.5%提高到12%时, 可明显增加抗拉强度和屈服强度.镁的含量超越形成Mg/Zn2相所需超硬铝合金中, 锌和镁的比例控制在2.7左右时, 应力腐蚀开裂抗力最年夜.如在Al-Zn-Mg基础上加入铜元素, 形成Al-Zn-Mg-Cu系合金, 基强化效果在所有铝合金中最年夜, 也是航天、航空工业、电力工业上的重要的铝合金资料.2.微量元素的影响铁和硅铁在Al-Cu-Mg-Ni-Fe系锻铝合金中, 硅在Al-Mg-Si系锻铝中和在Al-Si系焊条及铝硅铸造合金中, 均作为合金元素加的, 在基它铝合金中, 硅和铁是罕见的杂质元素, 对合金性能有明显的影响.它们主要以FeCl3和游离硅存在.在硅年夜于铁时, 形成β-FeSiAl3(或 Fe2Si2Al9)相, 而铁年夜于硅时, 形成α-Fe2SiAl8(或Fe3Si2Al12).当铁和硅比例不妥时, 会引起铸件发生裂纹, 铸铝中铁含量过高时会使铸件发生脆性.钛和硼钛是铝合金中经常使用的添加元素, 以Al-Ti或Al-Ti-B中间合金形式加入.钛与铝形成 TiAl2相, 成为结晶时的非自发核心,起细化铸造组织和焊缝组织的作用.Al-Ti系合金发生包反应时, 钛的临界含量约为0.15%, 如果有硼存在则减速小到0.01%.铬铬在Al-Mg-Si系、Al-Mg-Zn系、Al-Mg系合金中罕见的添加元素.600℃时, 铬在铝中溶解度为0.8%, 室温时基本上不溶解.铬在铝中形成(CrFe)Al7和(CrMn)Al12等金属间化合物, 阻碍再结晶的形核和长年夜过程, 对合金有一定的强化作用, 还能改善合金韧性和降低应力腐蚀开裂敏感性.但会场增加淬火敏感性, 使阳极氧化膜呈黄色.铬在铝合金中的添加量一般不超越0.35%, 并随合金中过渡元素的增加而降低.锶锶是概况活性元素, 在结晶学上锶能改变金属间化合物相的行为.因此用锶元素进行蜕变处置能改善合金的塑性加工性和最终产物质量.由于锶的蜕变有效时间长、效果和再现性好等优点, 近年来在Al-Si铸造合金中取代了钠的使用.对挤压用铝合金中加入0.015%~0.03%锶, 使铸锭中β-AlFeSi相酿成汉字形α-AlFeSi 相, 减少了铸锭均匀化时间60%~70%, 提高资料力学性能和塑性加工性;改善制品概况粗拙度.对高硅(10%~13%)变形铝合金中加入0.02%~0.07%锶元素, 可使初晶减少至最低限度, 力学性能也显著提高, 抗拉强度бb 由233MPa提高到236MPa, 屈服强度б0.2由204MPa提高到210MPa, 延伸率б5由9%增至12%.在过共晶Al-Si合金中加入锶, 能减小初晶硅粒子尺寸, 改善塑性加工性能, 可顺利地热轧和冷轧.锆元素锆也是铝合金的经常使用添加剂.一般在铝合金中加入量为0.1%~0.3%, 锆和铝形成ZrAl3化合物, 可阻碍再结晶过程, 细化再结晶晶粒.锆亦能细化铸造组织, 但比钛的效果小.有锆存在时, 会降低钛和硼细化晶粒的效果.在Al-Zn-Mg-Cu系合金中, 由于锆对淬火敏感性的影响比铬和锰的小, 因此宜用锆来取代铬和锰细化再结晶组织.杂质元素稀土元素加入铝合金中, 使铝合金熔铸时增加成份过冷, 细化晶粒, 减少二次晶间距, 减少合金中的气体和夹杂, 并使夹杂相趋于球化.还可降低熔体概况张力, 增加流动性, 有利于浇注成锭, 对工艺性能有着明显的影响.各种稀土加入量约为0.1%at%为好.混合稀土(La-Ce-Pr-Nd等混合)的添加, 使Al-0.65%Mg-0.61%Si合金时效G•区形成的临界温度降低.含镁的铝合金, 能激发稀土元素的蜕变作用.杂质元素的影响钒在铝合金中形成VAl11难熔化合物, 在熔铸过程中起细化晶粒作用, 但比钛和锆的作用小.钒也有细化再结晶组织、提高再结晶温度的作用.钙在铝合金中固溶度极低, 与铝形成CaAl4化合物, 钙又是铝合金的超塑性元素, 年夜约5%钙和5%锰的铝合金具有超塑性.钙和硅形成CaSi, 不溶于铝, 由于减小了硅的固溶量, 可稍微提高工业纯铝的导电性能.钙能改善铝合金切削性能.CaSi2不能使铝合金热处置强化.微量钙有利于去除铝液中的氢.铅、锡、铋元素是低熔点金属, 它们在铝中固溶度不年夜, 略降低合金强度, 但能改善切削性能.铋在凝固过程中膨胀, 对补缩有利.高镁合金中加入铋可防止钠脆.锑主要用作铸造铝合金中的蜕变剂, 变形铝合金很少使用.仅在Al-Mg变形铝合金中取代铋防止钠脆.锑元素加入某些Al-Zn-Mg-Cu系合金中, 改善热压与冷压工艺性能.铍在变形铝合金中可改善氧化膜的结构, 减少熔铸时的烧损和夹杂.铍是有毒元素, 能使人发生过敏性中毒.因此, 接触食品和饮料的铝合金中不能含有铍.焊接资料中的铍含量通常控制在8µg/ml以下.用作焊接基体的铝合金也应控制铍的含量.钠在铝中几乎不溶解, 最年夜固溶度小于0.0025%, 钠的熔点低(97.8℃),合金中存在钠时, 在凝固过程中吸附在枝晶概况或晶界, 热加工时, 晶界上的钠形成液态吸附层, 发生脆性开裂时, 形成NaAlSi化合物, 无游离钠存在, 不发生“钠脆”.当镁含量超2%时, 镁篡夺硅, 析出游离钠, 发生“钠脆”.因此高镁铝合金不允许使用钠盐熔剂.防止“钠脆”的方法有氯化法, 使钠形成NaCl排入渣中, 加铋使之生成Na2Bi进入金属基体;加锑生成Na3Sb或加入稀土亦可起到相同的作用.。

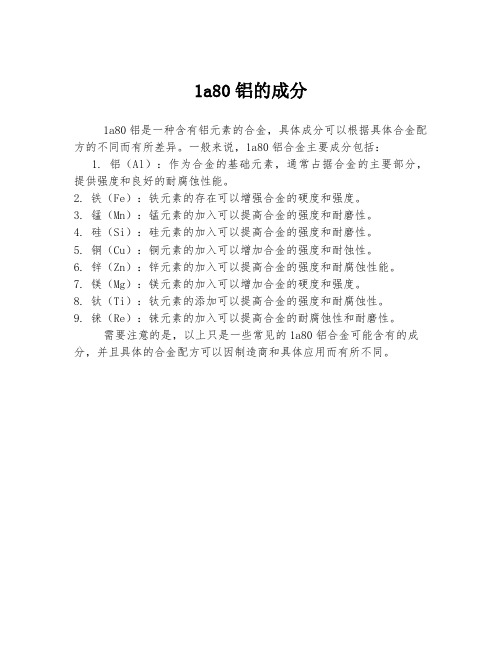

1a80铝的成分

1a80铝的成分

1a80铝是一种含有铝元素的合金,具体成分可以根据具体合金配方的不同而有所差异。

一般来说,1a80铝合金主要成分包括:

1. 铝(Al):作为合金的基础元素,通常占据合金的主要部分,提供强度和良好的耐腐蚀性能。

2. 铁(Fe):铁元素的存在可以增强合金的硬度和强度。

3. 锰(Mn):锰元素的加入可以提高合金的强度和耐磨性。

4. 硅(Si):硅元素的加入可以提高合金的强度和耐磨性。

5. 铜(Cu):铜元素的加入可以增加合金的强度和耐蚀性。

6. 锌(Zn):锌元素的加入可以提高合金的强度和耐腐蚀性能。

7. 镁(Mg):镁元素的加入可以增加合金的硬度和强度。

8. 钛(Ti):钛元素的添加可以提高合金的强度和耐腐蚀性。

9. 铼(Re):铼元素的加入可以提高合金的耐腐蚀性和耐磨性。

需要注意的是,以上只是一些常见的1a80铝合金可能含有的成分,并且具体的合金配方可以因制造商和具体应用而有所不同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

东铁集团有限公司铸造原辅材料标准

DTCB 01.18-2012

硅钙钡铝合金

1范围

本标准规定了硅钙钡铝合金的技术要求、试验方法、检验规则、包装、储运、标志和质量证明书

本标准适用于炼钢用脱氧剂、脱硫剂的硅钙钡铝合金

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用一般规定

GB/T 3650 铁合金验收、包装、储运、标志和质量证明书的一般规定

GB/T 4040 铁合金化学分析用试样的采取和制备

GB/T 4333.8 硅铁化学分析方法原子吸收光谱法测定钙量

GB/T 13247 铁合金产品粒度的取样和检测方法

YB/T 109.7 硅铝合金化学分析方法红外线吸收法测定硫量

YB/T 178.1 硅铝合金、硅钡铝合金化学分析方法高氯酸脱水重量法测定硅含量YB/T 178.2 硅铝合金、硅钡铝合金化学分析方法硫酸钡重量法测定含量

YB/T 178.3 硅铝合金、硅钡铝合金化学分析方法 EDTA滴定容量法测定铝含量

YB/T 178.4 硅铝合金、硅钡铝合金化学分析方法高碘酸钠分光光度法测定锰含量YB/T 178.5 硅铝合金、硅钡铝合金化学分析方法磷钼蓝分光光度法测定磷含量YB/T 178.6 硅铝合金、硅钡铝合碳含量的测定红外线吸收方法

3技术要求

3.1牌号和化学成分

3.1.1硅钙钡铝合金按硅、钙、钡、铝含量不同分为三个牌号,其化学应符合表1的规定

表1硅钙钡铝合金的牌号和化学成分

3.2物理状态

3.2.1硅钙钡铝合金产品交货粒度为10mm~200mm,其中小于10mm的不超过总量的5% 3.2.2需方对粒度有特殊要求,由供需双方另行商定

3.2.3硅钙钡铝合金产品表面洁净,不应有目视可见非金属夹杂物

4试验方法

4.1硅钙钡铝合金中钙含量的测定方法参照GB/T 4333.8的规定进行,只是将其中“6.6.3”

稀释至200ml后的待测试液再移取20.00ml容量瓶中,加入10ml含镧约0.017g/L的镧溶液,用盐酸(1+99)稀释至刻度,混匀后进行测定。

校准曲线系列“6.7.2”和空白实验也按前述调整

4.2硅钙钡铝合金中硫含量测定方法参照YB/T 109.7的规定

4.3硅钙钡铝合金中硅含量测定方法参照YB/T 178.1的规定

4.4 硅钙钡铝合金中钡含量测定方法参照YB/T 178.2的规定

4.5 硅钙钡铝合金中铝含量测定方法参照YB/T 178.3的规定

4.6 硅钙钡铝合金中锰含量测定方法参照YB/T 178.4的规定

4.7 硅钙钡铝合金中磷含量测定方法参照YB/T 178.5的规定

4.8 硅钙钡铝合金中碳含量测定方法参照YB/T 178.6的规定

4.9 硅钙钡铝合金的粒度检测方法GB/T 13247的规定

5 检验规则

5.1 产品质量由供方技术监督部门负责检验,需方仅按照供方的质量保证书进行验证验收。

5.2 同批产品中硅、钙、钡、铝含量波动范围不大于2% 。

5.3 硅钙钡铝合金的取样、制样方法按GB/T 4010的规定。

5.4 需方对产品质量有异议时,应在收到产品后10天内向供方提出,由供需双方共同取样复验,按复验结果判定品级。

5.5 硅钙钡铝合金粒度取样方法和验收按GB/T 13247规定。

6 包装、储运、标志和质量证明书

硅钙钡铝合金产品的包装、储运、标志和质量证明书按GB/T 3650的规定。