进料检验报告最全样板

电子企业进料检验报告

电子企业进料检验报告1. 检验目的本次检验旨在对电子企业的进料进行检验,确保进料的质量和符合相关标准,以保证产品的安全和合格。

2. 检验范围本次检验范围包括电子企业所采购的所有进料,包括但不限于电子元件、电路板、塑料外壳、金属部件等。

3. 检验内容本次检验主要包括以下内容:1. 外观检查:检查进料外观是否完好,是否有裂缝、变形、划痕等明显缺陷。

2. 尺寸检查:检查进料尺寸是否符合规定标准,以确保其能与其他部件正常组装。

3. 材料成分检查:对进料中所含材料进行成分分析,确保其符合相关标准要求。

4. 功能检测:对进料进行功能性能测试,检查是否能正常工作。

5. 耐久性检测:对进料进行耐久性测试,测试其在长时间使用后的表现和寿命。

4. 检验过程本次检验按照以下步骤进行:1. 采样:从进料中随机抽取一定数量的样品作为检验样品。

2. 外观检查:对样品进行外观检查,记录外观情况。

3. 尺寸检查:对样品进行尺寸测量,比对标准尺寸要求,记录测量结果。

4. 材料成分检查:采用化学分析方法对样品进行材料成分分析,比对标准要求,记录分析结果。

5. 功能检测:对样品进行功能性能测试,记录测试结果。

6. 耐久性检测:将样品经过特定测试装置进行耐久性测试,记录测试结果。

7. 检验结论:根据检验结果,判定每个样品是否合格,得出进料的检验结论。

5. 检验结果根据本次检验的结果,总共检验了100个样品,其中90个样品符合检验标准,合格率达90%。

6. 检验结论综合上述检验结果,电子企业的进料整体质量较好,大部分进料都符合相关标准要求,能够保证产品的质量和安全。

7. 检验建议结合本次检验情况,对电子企业进料的质量控制提出以下建议:1. 严格控制供应商的选择,选择有信誉和良好质量管理体系的供应商;2. 加强对进料的抽样和检验,确保每批进料的质量可控;3. 建立完善的质量管理体系,定期对进料进行质量评估和监控。

总结本次检验对电子企业的进料进行了全面的检验,结果显示企业的进料整体质量良好。

包材进料检验报告

脱

耐折

纸箱支撑成型后,摇盖开合180度,往复5次,面纸,底纸, 无裂缝

水份 产品的水份含量控制在7-10%

其它

相应仪 器

备注:

检 验

检验状态

不良率:

%

判定: □合格 □不合格

附 : 1 . 字 迹 要 求 清 晰 , 端 正 2 . 涂 改 不 可 超 过 一 处

Q R Q C 0 2 4 A / 0

MA=

Ac/Re=

□ 加严检验 AQL值: CR=0 AC/Re=

MA=

Ac/Re=

□ 全检

□ 免检

供应商是否附有检验报告

检验依据: □ 检验标准 □ 承认书

□ 样品 □ 图纸

检验 检验方 项目 式

检验要求

MI= MI=

MI= □有

Ac/Re= Ac/Re= Ac/Re=

供应商代码 物料编号

采购订单

包材进料检验报告

物料名 供应商名称 称

订单数量(PCS)

来料数量(PCS)

车间:

检验日报期检单 号

检验数量(PCS)

抽样计划依据: 依照MIL-STD-105EⅡ级单次正常抽样标准

□ 减量检验 AQL值: CR=0 AC/Re=

MA=

Ac/Re=

□ 正常检验 AQL值: CR=0 AC/Re=

正面、顶盖面及LOGO铭牌,机体上不可有杂色、色斑

侧面及北面不可有明显色斑

每1平方米纸板不得有超出标准之曲翘、破烂现象

箱形方正,对口合适,外观整洁无毛边

粘合牢固,且周边无粘胶

实测要求

N1

N2

N3

N4

尺寸

卡尺圈 尺

CR MA MI

进料检验报告

其他部门Others

□ 冻结On-Hold

最终裁定Disposal

□ 其它Others

备注Remark:纠正措施报告SCAR □不需要No Need □需要Need 于__月__日之前回复纠正措施报告Before__month__da高度卡尺(HD)、卡尺(VC)、针规(PG)、光学影像测量仪(VMM)、三次元(CMM)、千分尺(MC)、塞规(TH)、色差计(CL)、泄露测试仪(LT)、放大镜/目视(L)、工具显微镜(TM)、膜厚仪 (PM)、深度尺(HG)、拉力计(TG)、百分表(MI)、测力计(TI)、花岗岩平板(SP)、台称(CS)、划线尺(LG)、角度尺(AG)、卷尺(DR)、钢板尺(DS)、半径规(RG)、牙规(ST)、水准仪(LF)、万用表(AM)、电子称 (EB)、温度计(WS)、块规(BG)、 花岗岩平板(SP)、治具(Jig)

供 应

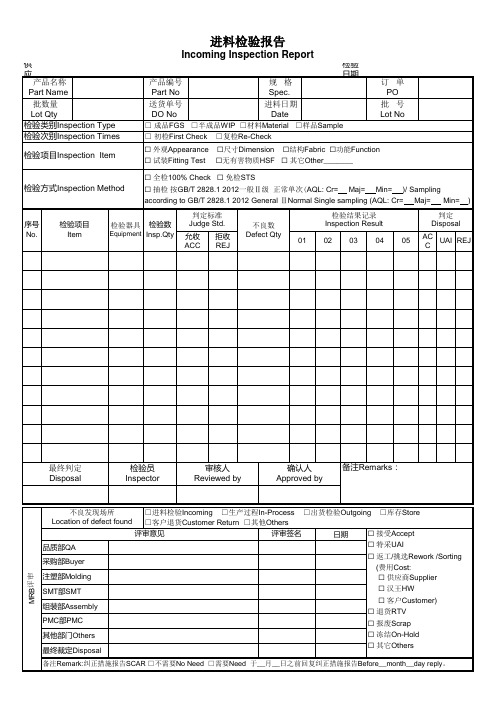

产品名称 Part Name

批数量 Lot Qty 检验类别Inspection Type 检验次别Inspection Times

检验项目Inspection Item

进料检验报告

Incoming Inspection Report

产品编号 Part No 送货单号

规格 Spec. 进料日期

检验 日期

订单 PO

批号

DO No

Date

□ 成品FGS □半成品WIP □材料Material □样品Sample

□ 初检First Check □复检Re-Check

Lot No

□ 外观Appearance □尺寸Dimension □结构Fabric □功能Function □ 试装Fitting Test □无有害物质HSF □ 其它Other_______

来料报告单模板范文

来料报告单模板范文一、前言来料报告单是企业重要的品质管理文件,通常出现在采购、生产、质量控制等环节,用于说明原材料的检验情况。

在采购时,供应商需要按照来料报告单提供标准化的品质数据,以确保所采购的原材料符合企业的生产要求。

本文档旨在提供一个标准的来料报告单模板范文。

二、来料报告单模板范文1. 基本信息来料报告单编号:注:编号确保唯一性供应商名称:注:供应商名称要正式,以便追溯地址:联系人:注:姓名、电话、邮箱等联系方式采购订单号:注:针对特定采购订单的该批入料采购日期:注:采购日期(年月日)2. 货品信息原材料名称:生产企业名称:生产日期:注:生产日期(年月日)批次号:规格型号:数量:检验标准:注:应使用何种标准参照检验检验结果:注:包括检验时间、检验项、合格与否、备注等检验员:注:检验员姓名3. 缺陷描述A. 缺陷类型缺陷类型缺陷描述合格标准外观缺陷表面凹陷、破损、划伤等未破坏件的表面凹陷应≤0.5mm尺寸缺陷长度、宽度、厚度等不符合规定尺寸在标准规格范围内性能缺陷规定参数不符合≤0.05%B. 缺陷处理建议缺陷处理分为三种情况:1.异常情况:指不满足合格标准,且无修补措施时;处理方式:退货/赔偿;2.可修复情况:指不满足合格标准,经过修补措施后可以满足合格标准;处理方式:修补;3.其他情况:指较小缺陷或部分不满足合格标准;处理方式:容许,但需要在来料报告中标注。

三、结论该批次原材料经检验,符合质量要求。

如有疑问,请与我方联系。

四、版权声明本文档仅作为范例使用,未经本人许可,请勿用作商业用途。

如有侵权,请立即联系本人,我们会立即处理。

IQC进料检验报告

CRI:严重 CRI=0CRIMAJ MIN次要外观包装尺寸电性环保样品其它□包材:无印字不良,四周切割不良,印错,漏印,刮伤,破损,起皱,PE 袋无漏打孔,错误,粘连,封口不良,断边,杂色.□五金端子:无电镀氧化,缺料,变形,乱伤,毛边,破损,发黑,生锈.□线材:无印字印错,漏印,刮伤,起鼓,颜色错误,色差,铜丝氧化.最终处理: 允收 □ 退货 □ 本厂挑选 □ 厂商挑选 □ 特采 □核准说明: 上表中如有需检验项目, 请在“□”栏中用打“√”表示;检验OK在检验结果栏中写“OK”,不需检验的写“NA”,有不良时,按AQL水准判定,记录不良数。

品 保 课生 管 课采 购 课工 程 课处理意见实 配判定MIN=1.0MIN:次要表单编号版 本生效日期检验时间QA-4824-007A12007/11/30审核部门会签□胶件/五金:无错模,裂缝,过松或过紧,冲压后无压伤,断裂。

□PC/UK头:无芯线插不到位,插不进,过紧或松脱,铆压后无PIN针压不下、偏斜。

□包材:无贴纸粘性不够,易翘起,卡纸经85℃高温后无线材粘连染色,脱落。

□无脏污,油污,染色可擦拭,杂质,杂色,起粒,黑点,色差,线材无切口不平,PCB板无杂物,起泡,锡渣,元件过高,歪斜。

□无多装、短装、混装、无标识或标识错误;包装方式是否与我司要求相符;外包装箱/袋上是否贴有ROHS环保标签.制表单位负责人签章判 定: 合格 □ 不合格 □□依照与工程图是否相符(附表:尺寸检验报告表)□无短路,断路,PCB板无峰峰值不良。

□来料是否符合我司ROHS指令环保要求.□所检的材料是否与所留样品相符.冲速通讯配件(东莞)有限公司IQC进料检验报告来料数量物料编号流 水 号判定标准MIL-STD-105E(Ⅱ)正常抽样水准□正常 □加严 □放宽记录日期□插头/胶件:无刮伤,破损,毛边,缺料,变形,孔位堵塞。

品名规格MAJ=0.25MAJ:主要□LED灯类:亮度是否相符.抽样数□铜线:无刮伤,断线,排线不良,接头不良过多,起粒,电镀不良氧化绞铜线无绞距不均,跳股,毛头。

WK45进料检验品质报告

5.00% 36170

0.00%

09月

WK41

WK42

WK43

WK44

WK45

2

供应商来料异常分析(按不良类 別分)

五金 3 43% 电子 4 57%

包材 塑胶 0% 0%

产品类别 不良批数 不良比率

包材 0 0%

不良比率 五金 43%

塑胶 0 0%

总计 7

五金

包材

电子

塑胶

电子 57%

3

供应商来料异常分析(按供应商分)

伟才 2 秉诚 2 瑞晶 1 深沪 1 天吉立 1 总计 7

供应商 不良批数

ቤተ መጻሕፍቲ ባይዱ

累积批数 不良率

29%

57%

71%

86%

100%

不良批数 累积批数不良率

100%

供应商来料异常按供应商分

3

100% 80%

2 2 1 1 0 伟才 秉诚 瑞晶 深沪 天吉立 1 1 2

60% 40% 20% 0%

WK45进料检验品质报告

1 进料品质合格率状况

时间 09月 WK41 WK42 WK43 WK44 WK45 验收批数 合格批数

403 64 105 97 79 180 374 58 97 89 73 173

来料LRR

7.20% 9.38% 7.62% 8.25% 7.59% 3.89%

抽样总数

24477 3393 4193 4711 4342 19989

不良数

1447 225 435 350 209 723

每百万不 合格值

59117 66313 103744 74294 48135 36170

外购件来料品质状况

QC-000进料检验报告

包装 包装应标明产品名称,规格型号、净重、批号、生产日期等

□OK □NG

重量每包不能小于净重的1%

□OK □NG

其它

品质判定 □允收 □拒收

审核:

采购意见:

不合格评审

□ 退货 □ 其它

技术意见: 生产意见: 业务意见

最终意见:

检验员:

备注

QR:QC-001(A/0)

进料检验报告

供方名称

物料名称

日期: 规格型号

送检数量

检验方式 □抽检 □全检

检验项目

检验记录

检验内容

外观

型号与订单要求是否一致? 与首次送样时的颜色是否一致?

检验数量

尺寸 检验与采购订单要求是否一致?

包装完好,不能有损、不能上潮等

检验结果 □OK □NG □OK □NG □OK □NG □OK □NG

进料检验报告

审阅/COA符 合标准要求

标签印刷 质量

目视/与标准版对比 无明显色差、划伤 、花斑、折痕、图 文缺失、无污染等

包装

方法/标准要求 目视/无破损

产品条码

条码检测仪/ 正确可读

油墨牢度

3M胶带测试/无油墨 脱落

产品与标识不符

目视/产品与 标识相符

异味

嗅觉/无异味

抽样数(pcs)

不良数(pcs)

(严重: 主要: 轻微: )

判定

判定结果: □合格 □不合格

不合格原因:

备注: 供应商批号(仅参考): 检测:

审核:

供应商

产品名称

标签进料检验报告

型号规格

批号

数量(pcs)

表单编号:

进料日期

检验日期

抽样标准:GB/T2828.2003 G-Ⅰ

严重缺陷(AQL=0.10)

主要缺陷(AQL=0.65)

轻微缺陷(AQL=2.5)

项目

方法/标准要 求

判定

项目

方法/标准要求 判定 项OA中有 无超标值

来料检验报告表

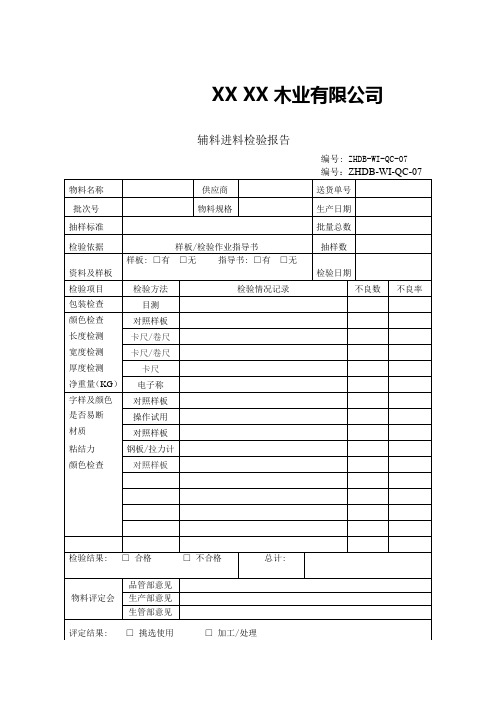

编号: ZHDB-WI-QC-07

编号:ZHDB-WI-QC-07

物料名称

供应商

送货单号

批次号

物料规格

生产日期

抽样标准

ቤተ መጻሕፍቲ ባይዱ批量总数

检验依据

样板/检验作业指导书

抽样数

资料及样板

样板: □有 □无 指导书: □有 □无

检验日期

检验项目

检验方法

检验情况记录

不良数

不良率

包装检查

目测

颜色检查

对照样板

长度检测

卡尺/卷尺

宽度检测

卡尺/卷尺

厚度检测

卡尺

净重量(KG)

电子称

字样及颜色

对照样板

是否易断

操作试用

材质

对照样板

粘结力

钢板/拉力计

颜色检查

对照样板

检验结果: □ 合格 □ 不合格

总计:

物料评定会

品管部意见

生产部意见

生管部意见

评定结果: □ 挑选使用 □ 加工/处理

□让步接受□退货

备注:

审批:审核:检验:

进料检验报告样板

供应商 材料名称 材料规格

检验项目

级别

材质 颜色 外观 包装 性能 ROHS

备注

最终判定

审核:

进料检验报告

□存料检验

□客供品检验

订单号码 交货数量

抽样数 不良数

材料批次

交货日期

检验日期

AQL

AC

RE

检验结果

AC

RE

□ 合格

检验:

□ 不合格 QA-WE2201A

□来料检验

供应商 材料名称 材料规格

检验项目

级别

材质 颜色 外观 包装 性能 ROHS

备注

进料检验报告

□存料检验

□客供品检验

订单号码 交货数量

抽样数 不良数

材料批次

交货日期

检验日期

AQL

AC

RE

检验结果

AC

RE

最终判定

审核:

□ 合格

检验员:

□ 不合格

QA-WE2201A

iqc来料检验报告模板[工作范文]

![iqc来料检验报告模板[工作范文]](https://img.taocdn.com/s3/m/7df74ad6e009581b6bd9ebe8.png)

iqc来料检验报告模板篇一:IQC来料检验作业指导书IQC来料检验作业指导书目的:对IQC品检人员的作业方法及流程进行规范,提高IQC检验作业水平,控制来料不良,提高品质。

1、实用范围:来料进料检验 2、质检步骤(1)来料暂收(2)来料检查(3)物料入库 3、质检要点及规范(1)来料暂收:仓管收到供应商的送货单后根据送货单核对来料:数量,种类及标签内容等无误后送交IQC检验,予以暂收,并签回货单给来料厂商。

(2)来料检查:IQC品检人员收到进料验收单后,依验收单和采购单核对来料与标签内容是否相符,来料规格,种类;是否相符,如不符拒检验,并通知仓管、采购及生管,如符合,则进行下一步检验。

一般先抽查来料的一定比例(以仓库来料质检标准),查看品质情况,再决定入库全检,还是退料。

(3)检查内容:(1)外观:自然光或日光灯下,距离样品30CM目视;(2)尺寸规格:用卡尺/钢尺测量,厚度用卡尺/外径千分尺测量;(3)粘性分别按:GB/T4852-20XX、GB/T4851-1998、GB/T2792-1998中方法执行,结果记录于《可靠度测试报告》中;(4)包装完好、标识正确、完整、清晰,环保材料查看是否贴有相应的环保标签,第一批进料时要附SGS报告及物质安全表及客户要求的其它有害物质检测报告;(5)检验合格后贴上合格标签,填写《物料检验表》并通知仓库入库,仓库要按材料类型(环保与实用型)及种类分开放置标示清楚,成品料由IQC人员包装放于待出货区。

以仓库物料质检标准。

(6)物料入库:检查完毕,要提交《原材料进库验货》交上级处理,并对合格暂收物料进行入库登记。

异常物料特《原材料进库验货》批示后,按批示处理。

4、注意事项(1)要保持物料的整洁。

(2)贵重物品及特殊要求物料要逐一检查。

(3)新的物料需给技术开发部确认。

5、异常处理办法物料在检验过程中发现异常,即时向采购及品管主管反映,录求解决方法,尽快处理。

进料检验报告

检验结果

测试数量

不良数量

不良率

判定

1

2

3

4

5

6

7

8

9

10

责任判定:

审核: IQC:

供应商采取改善对策

责任者

完成期限

改善结果追查

追踪者

回复处理结果。 2、请供应商填妥改善对策并于1日内回传。3、请供应商 年 月 日前完成改善。

RNB部门/项目

退货

挑选

返修

特采

原 因 说 明

签名

采购意见

生产意见

品管意见

总经办意见

财务意见

追踪验证

审核: IQC:

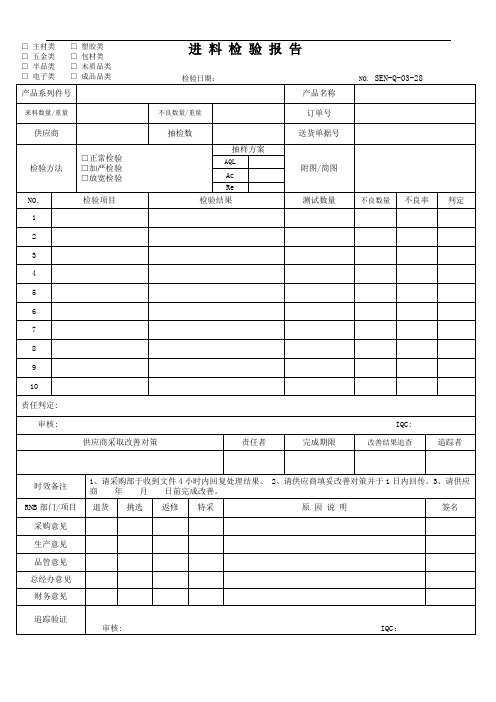

□ 主材类 □ 塑胶类

□ 五金类 □ 包材类

□半品类 □ 木质品类

□ 电子类 □成品品类

进 料 检 验 报 告

检验日期:

NO.SEN-Q-03-28

产品系列件号

产品名称

来料数量/重量

不良数量/重量

订单号

供应商

抽检数

送货单据号

检验方法

□正常检验

□加严检验

□放宽检验

抽样方案

附图/简图

AQL

Ac

Re

NO.

进料检验报告

□申请本司全检挑选,费用由供应商承担 □其它 日期:

签名:

□同意特采,让步接收 □费用由供应商承担 签名: 日期:

厂长

□同意特采,生产时挑选

总经理 审核: 品管验证

□ 已全数退回 □ 车间挑选使用 □供应商派人全检后已合格。 □其它:

日期:

检 验 判 定 及 记 录

IQC

□合格

□不合格

签名: 不合格评审意见

日期:

质量异常需经相关部门进行评审,处理结果以终审结果为准 □允收 品质部

签名: 日期:

□退货

□让步接收

□加工挑选

□其它:

工程部

签名: 日期:

生产 (计划) 部

□ 同意退货 □由供应商派人到本司挑选

签名:Leabharlann 日期:采购 (仓库) □申请特采,对供应商进行扣罚; □申请让步接收,不作扣罚。 部

□ 特采,让步接收

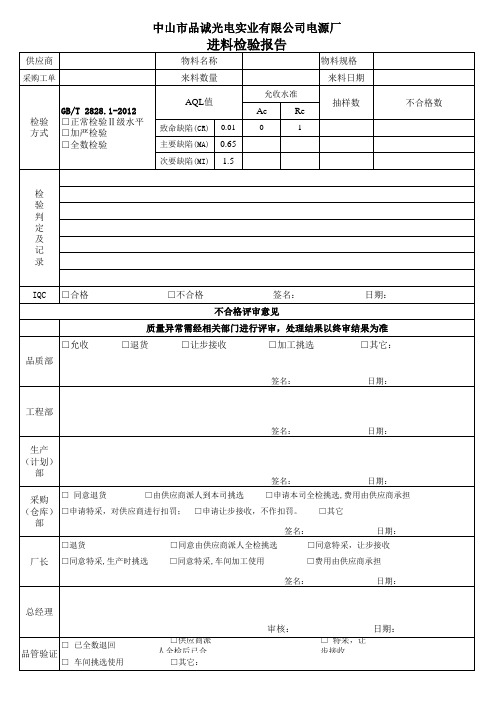

中山市品诚光电实业有限公司电源厂

进料检验报告

供应商

采购工单

物料名称 来料数量 AQL值

致命缺陷(CR) 主要缺陷(MA) 次要缺陷(MI) 0.01 允收水准

物料规格 来料日期 抽样数 不合格数

检验 方式

GB/T 2828.1-2012 □正常检验Ⅱ级水平 □加严检验 □全数检验

Ac

0

Re

1

0.65 1.5

包装材料进料检验报告

主要缺陷(AQL=1.0) 方法/标准要求 目视/无破损 目视/无油污、污脏 目视/无脱坑(纸箱 、纸板类) 嗅觉/无异味 判定 项目 杂质

轻微缺陷(AQL=2.5) 方法/标准要求 目视/无杂质 判定

毛刺 目视/产品无毛刺、不刮手 刮手 平整度 目视/平整

变量抽样数(个)

不良数

判定

合格

不合格

属性抽样数(个) 属性抽查判定: 综合判定: 合格 不合格 备 注 检测: 合格

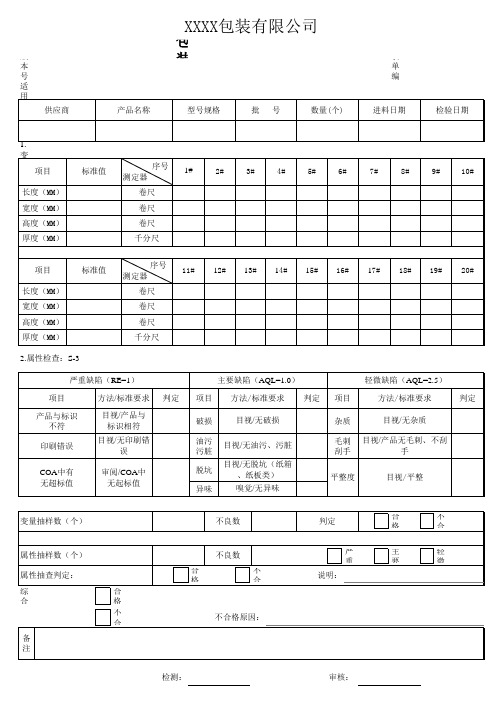

XXXX包装有限公司

包装材料进货检验报告

版本号A/0 适用:纸箱、托盘 供应商 产品名称 型号规格 批 号 数量(个) 进料日期 检验日期 表单编号:QP-17-02.4

1.变量检测 :S-3 AQL=1.0 项目 长度(MM) 宽度(MM) 高度(MM) 厚度(MM) 标准值 序号 测定器 卷尺 卷尺 卷尺 千分尺 序号 测定器 卷尺 卷尺 卷尺 千分尺 1# 2# 3# 4# 5# 6# 7# 8# 9# 10#

项目 长度(MM) 宽度(MM) 高度(MM) 厚度(MM) 2.属性检查:S-3

标准值

11#

12#

13#

14#

15#

16#

17#

18#

19#

20#

严重缺陷(RE=1) 项目 产品与标识 不符 印刷错误 COA中有 无超标值 方法/标准要求 目视/产品与 标识相符 目视/无印刷错 误 审阅/COA中 无起标值 判定 项目 破损 油污 污脏 脱坑 异味

不良数 不合格 说明:严重主要轻微不合格原因:

审核:

保存期限:3年

来料检验记录单【范本模板】

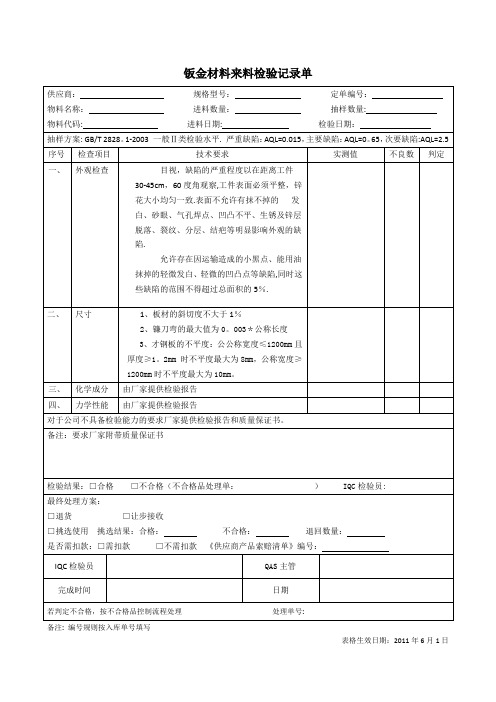

钣金材料来料检验记录单

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

铝箔来料检验记录单

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

焊条来料检验记录单

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

木箱包装来料检验记录单

备注:编号规则按入库单号填写

表格生效日期:2011年6月1日

紧固件来料检验记录单

备注: 编号规则按入库单号填写

表格生效日期:2011年6月1日

塑料件来料检验记录单

备注:编号规则按入库单号填写

表格生效日期:2011年6月1日

钣金喷涂件来料检验记录单

备注:编号规则按入库单号填写

表格生效日期:2011年6月1日。

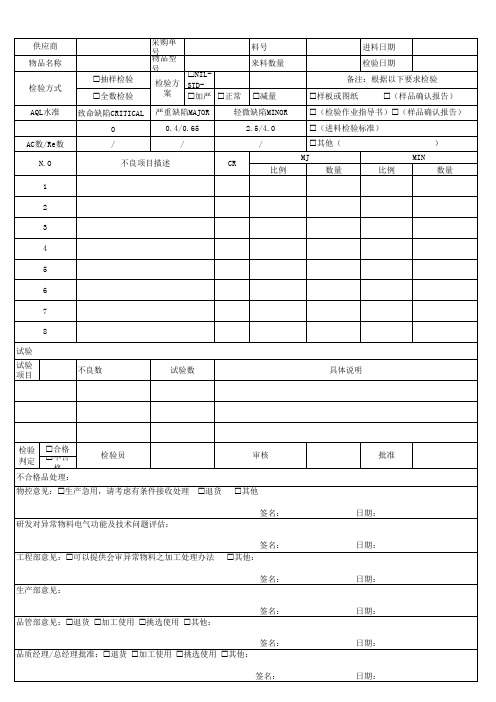

来料检验报告模板

AC数/Re数 N.O 1

抽样检验 全数检验

采购单 号 物品型 号

检验方 案

NILSTD加严 正常

料号 来料数量

减量

致命缺陷CRITICAL 严重缺陷MAJOR

轻微缺陷MINOR

0

0.4/0.65

2.5/4.0

/

/

/

不良项目描述

CR 比例

进料日期

检验日期

备注:根据以异常物料之加工处理办法 其他:

生产部意见:

签名:

品管部意见:退货 加工使用 挑选使用 其他:

签名:

签名: 品质经理/总经理批准:退货 加工使用 挑选使用 其他:

签名:

批准

日期: 日期: 日期: 日期: 日期: 日期:

样板或图纸(样品确认报告)

(检验作业指导书)(样品确认报告)

(进料检验标准)

其他( MJ

数量

比例

) MIN

数量

2

3

4

5

6

7

8

试验 试验 项目

不良数

试验数

具体说明

检验 合格 判定 不合

格 不合格品处理:

检验员

物控意见:生产急用,请考虑有条件接收处理 退货

审核 其他

研发对异常物料电气功能及技术问题评估:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

其它要求

判定结果

□合格□不合格□其它,说明

审核

确认

检验员

此栏由特采审批人员填写,请按以下顺序执行:

特

采

审

批

决定

采购意见

□申请特采□一般料可退

签字:

生管意见

□急料申请特采□一般料可退

签字:

技术意见

□偏差接受□加工□选用□不可用退货

签字:

生产意见

□偏差接受□加工□选用□不可用退货

签字:

品质意见

□偏差接受□加工□选用□不可用退货

进料检验单

此栏由送检单位填写:

供应商

订单号码

产品型

物料名称

物料编号

批量

交货日期

收料员

此栏由品质单位填写:

抽样计划:依抽样标准MIL—STD—105E(II)单次抽样方式。

AQL

CR=

MAJ=

MIN=

检验仪器

ACC

REJ

抽样数量

不合格数

检验项目

规格标准

检验结果

CR

MAJ

MIN

包装要求

外观要求

结构尺寸

电气性能

签字:

总经理

□偏差接受□加工□选用□不可用退货

审批:

此单因加工使用或选用后主管人员填写,作不良发生损失之金额计算:

良品数

不良品数

不良品最终处理

□退供应商□报废

因不合格发生而加工/选用/重做工程摘要

人数

工时

工时单价两份,品质一份(白色联)送检单们一份(红色联)编号: