辊压式淬火机上淬火钢板的板形控制

超薄规格钢板淬火的板型控制研究

合 理 的 淬火 工 艺参 数 , 薄 规 格 钢 板 淬 火后 的 板 型 不 平 度 稳 定 在 可 控 范 围 内 。 超 关键 词 板 型控 制 喷 嘴精 度 同 步相 变 不 平 度

I v siain o lt e sCo to fUl a T i e c i g P ae n et t n F an s n r lo t h n Qu n h n lt g o r

o h ue h n lnt Th he u fa n s fu ta ti l t fe u nc i s man an d i ntolbl a g ft e q nc i g p a . ust n t e s o lr hn p ae at rq e h ng i it ie n aco r la e r e. l n Ke ywo ds P ae fan s o to ,No ze a c r c r l t te sc n rl l z l c u a y,Sy c r n z d p a e ta sto n h o ie h r n iin,Un lt s s fane s

P nG oi i gH iY n h oe , inJ n n o gY o u a u l Ja u, agZ agn Qa i ga dSn ah a , n a

( a n o n t l o t) N mi I nadS e C .Ld gr e

超薄规格钢板淬火的板型控制研究_盘国力

超薄规格钢板淬火的板型控制研究盘国力 姜 辉 杨兆根 钱 江 宋耀华(南京钢铁有限责任公司)摘 要 在超薄规格钢板的淬火过程中,根据淬火后钢板板型的总体变化规律,研究了其淬火板型的控制机理和控制技术。

结果表明,对于超薄规格钢板,淬火机设备在安装或校准的过程中,不仅要确保喷嘴精度,即钢板上下面冷却速度相同,而且要保证下喷嘴喷射角度有一定的负偏差,即喷嘴的喷水交叉线和钢板的上下面中心线三线重合,才能实现钢板上下面同步相变。

该板型控制机理成功应用于淬火机设备的调整和校正,配以合理的淬火工艺参数,超薄规格钢板淬火后的板型不平度稳定在可控范围内。

关键词 板型控制 喷嘴精度 同步相变 不平度I n v e s t i g a t i o no nF l a t n e s s C o n t r o l o f U l t r a T h i nQ u e n c h i n g P l a t eP a n G u o l i,J i a n g H u i,Y a n g Z h a o g e n,Q i a n J i a n g a n d S o n g Y a o h u a(N a n j i n g I r o n a n d S t e e l C o.L t d)A b s t r a c t I nt h ep r o c e s s o f u l t r at h i np l a t eq u e n c h i n g,t h e f l a t n e s s c o n t r o l m e c h a n i s m a n dt h ea c t u a l f l a t n e s s c o n t r o l t e c h n i q u e o f q u e n c h i n g p l a t e h a v e b e e ns t u d i e db a s e do nt h e g e n e r a l f l a t n e s s v a r i a t i o n r u l e o f s t e e l p l a t e a f t e r q u e n c h i n g.T h e r e s u l t s h o w s t h a t,f o r u l t r a t h i n s t e e l p l a t e,s y n c h r o n i z e d p h a s e t r a n s i t i o n o nb o t h t o p a n db o t t o mp l a t e s u r f a c e c a no n l y b e a c h i e v e db ym a i n t a i n i n gn o z z l ea c c u r a c y t oe n s u r e t h es a m ec o o l i n gr a t eo nt o pa n db o t t o m p l a t e s u r f a c e a n dk e e p i n g a c e r t a i nm i n u s d e f l e c t i o no nt h e s p r a y a n g l e o f b o t t o m n o z z l e t o e n s u r et h e s u p e r p o s i t i o no f t h e n o z z l e j e t t i n g c r o s s l i n e s a n d t h e c e n t e r l i n e s o f t o p a n d b o t t o m p l a t e s u r f a c e i n t h e p r o c e s s o f a d j u s t m e n t a n d c a l i b r a t i o n o f t h e q u e n c h i n g p l a n t.T h u s t h e u n f l a t n e s s o f u l t r a t h i np l a t e a f t e r q u e n c h i n g i s m a i n t a i n e di na c o n t r o l l a b l e r a n g e.K e y w o r d s P l a t e f l a t n e s s c o n t r o l,N o z z l e a c c u r a c y,S y n c h r o n i z e dp h a s e t r a n s i t i o n,U n f l a t n e s s0 前言淬火是提高钢板强度的主要手段,普遍应用于调质中厚板的生产[1]。

薄规格钢板淬火板形控制

薄规格钢板淬火板形控制摘要:本文研究了薄规格板材淬火板形同步冷却机理。

对薄板淬火变形现象和原因进行了分析,制定改进措施并通过实验证明,满足了薄板淬火平直度的供货要求,赢得了客户的信任与订单。

关键词:辊式淬火机;同步冷却;水比;辊速前言薄规格低合金高强度板材淬火工艺对淬火过程的冷却均匀性要求极高,淬火过程的板形控制难度很大。

据了解,国内宝钢、武钢、南钢等钢厂也已经实现了最薄6毫米的调质薄板批量供货。

因此,亟需要研究并改进现有的薄板淬火设备及工艺技术。

1.淬火机基本情况湘钢辊压式淬火机,采用高、低压分区冷却,高压区分别为缝隙喷嘴、双联快冷喷嘴和快冷喷嘴。

低压区有6组低压喷头管道组成,每根管道上有4排呈固定角度的圆孔。

淬火过程示意图如图1图1 淬火过程及淬火机结构示意图2.研究方法2.1对称同步冷却机理探讨对于薄板而言,在经过缝隙喷嘴的瞬间,被强冷至马氏体相变温度以下,因此薄板的板形控制,缝隙喷嘴的相关设备精度及水量参数占据核心位置。

假设在理想的条件下,上下缝隙喷嘴水平度、狭缝开口度均匀一致、完全对称、上下缝隙到钢板上下表面的距离完全相等(辊缝完全等于钢板厚度)、上下水幕面与钢板表面形成的二面角完全相等。

在喷射速度快、压力高的条件下,忽略重力对射流射线的影响,则上下缝隙喷嘴入射点应该是对称的,即钢板在同一个铅垂面上[1],如图2所示:在实际过程中,要确保对称的距离参数及角度参数相等,而且要确保喷嘴沿钢板宽度方向的两侧均保持一致,即确保上下喷嘴喷射水线的三维对称精度。

但在实际过程中,喷嘴的位置可能会发生变化,主要由两个原因造成,一是为了防止钢板淬火变形造成卡阻,一般会将上喷水系统提高;二是由于在生产过程中,上喷水系统可以根据淬火钢板厚度上下调节高度,会造成上喷嘴相对下喷嘴的安装精度发生位移变化,将垂直位移归结于中,水平位移为,这样,射流水冲击钢板上下表面的位置会存在水平距离,如图所示。

从图3可以看出,薄板在上下喷嘴水量相等,喷嘴角度一致的情况下,冷却强度是一样的,但冷却却是不对称的,即上下表面不是同时发生相变。

淬火薄板板型控制影响因素分析

139管理及其他M anagement and other淬火薄板板型控制影响因素分析史金柱,张广川,蔡连东(山东钢铁集团日照有限公司,山东 日照 276800)摘 要:在淬火技术这项领域中,薄规格钢板淬火难度大,研发出先进的薄规格钢板淬火工艺对于开拓品种规格,提升钢材效益大有裨益。

但是在钢板淬火的过程中有着诸多因素的影响,而且我们很难对这些因素进行控制。

本文根据工厂在淬火薄板板型控制领域的实践经验,阐释了钢板在入炉准备,炉内加热和淬火水量方面对板型控制的作用原理,希望能应用于优化淬火薄板的板型控制。

关键词:淬火;薄钢板;板型控制;影响因素中图分类号:TG162.83 文献标识码:A 文章编号:11-5004(2020)12-0139-2收稿日期:2020-06作者简介: 史金柱,生于1987年,男,汉族,山东聊城人,助理工程师,本科,研究方向:板材热处理。

中厚板淬火是在热处理中的一项重要技术方法。

经济飞速发展的大环境下,对中厚板制品质量要求等级越来越高,如我们常见的管线用板、压力容器板、工程机械板等等,需要进行淬火工艺。

在生产线上,我们用淬火机作为关键设备,用水作为冷却介质,通过水压与高压段水量的最佳配合喷射到钢板的表面,从而使大量的热量散发。

而在水压的低压段,更加是带走了从钢板中心传导到钢板表面的热量,使钢板的温度接近室内的温度,但在钢板淬火的实际过程中,过于急速的冷却问题非常容易给淬火钢的板型造成严重的后果。

而在剧烈冷却过程容易在钢板中产生较为严重的残余应力,导致钢板完成淬火工艺出现了弯曲变形,影响后期使用性能。

经过大量的实验研究,淬火过程中产生的钢板翘曲问题严重影响了钢板外观质量,所以分析影响淬火薄板板型控制的因素在淬火薄板的生产中就显得举足轻重[1]。

1 钢板放入炉前的预备工序对钢板成型的影响1.1 钢板的初始板型的影响一般来说,由于工艺浪型瓢曲在通过正火时无法被消除,这种板型的钢板很容易造成钢板局部冷却不均匀,加重了这种板型所带来的负面影响,并且通过淬火和回火的处理后矫正这种先天板型缺陷的难度增加,钢板的平直度会与标准要求相差更远,所以要进入炉内加工的钢板不允许出现浪型瓢曲的情况。

中厚板辊式淬火机淬火冷却系统调试及维护

1 、 概 述

压 区 的 目的是 进 一 步带 走 从钢 板 中心传 导 到 表 面

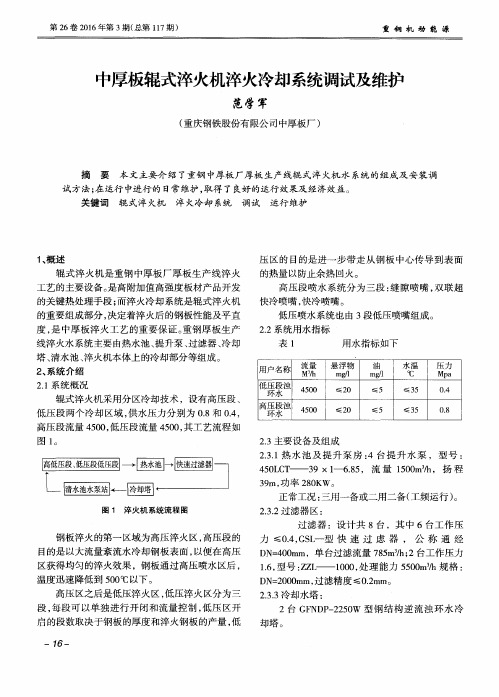

辊 式淬 火 机 是重 钢 中厚 板厂 厚 板 生 产 线 淬火 工艺 的主 要设备 。 是 高 附加值 高强 度 板材 产 品开发 的关键 热 处理 手段 ; 而淬 火冷 却 系统 是辊 式淬 火机 的重要 组 成部分 , 决 定着 淬火 后 的钢 板性 能及 平直 度, 是 中厚 板 淬 火 工艺 的重要 保 证 。 重钢 厚 板 生产

正常工况 : 三用一备或二用二备 ( 工频运行 ) 。

图 1 淬火 机 系统 流 程 图

2 _ 3 . 2过滤器 区 :

过 滤 器 :设 计 共 8台 ,其 中 6台工作 压 钢板 淬火 的第 一 区域为 高压 淬火 区 , 高压 段 的 目的是 以大 流量紊 流水 冷却 钢板 表 面 , 以便在 高 压 区获得均 匀 的淬火 效果 ,钢 板通 过 高压 喷水 区后 , 力 ≤0 . 4 , G S L _ 型 快 速 过 虑 器 , 公 称 通 经 D N = 4 0 0 mm,单 台过滤 流量 7 8 5 m 3 / h ; 2台工作 压力 1 . 6 , 型号 : z z I — 2 . 3 . 3 冷 却水 塔 : 2台 G F N D P 一 2 2 5 0 W 型钢 结 构 逆 流 浊 环 水 冷 却塔。 l 0 0 O , 处理能力 5 5 0 0 m3 / h规 格 : D N = 2 0 0 0 m m, 过滤精 度 ≤0 . 2 m m o

步 电动 机 : 二用 一备 ; 高 压 泵 三 台 :型 号 : L Y O S 4 0 0 - - 6 2 0 , 流 量 2 7 5 0 m 3 / h , 扬程 9 5 m, 功率 1 0 0 0 K w, 变 频 调 速 三 相 异步 电动机 : 二用 一备 。 过 滤 器 反洗 泵 : 型号 : 3 0 0 S 3 2 A, 流量 7 8 5 m 3 / h , 扬程 2 4 m, 功率 7 5 K W。 2 . 3 . 5喷水 区每组 管道 1套控 制 阀组 :包 括 1台 电 动 流量 调 节 阀 , 1台气 动 开 闭 阀和 2台手 动 开 闭碟 阀, 系 统共 1 2套控 制 阀组 。

淬火机配置优化与工艺改进对板形控制的影响

淬火机配置优化与工艺改进对板形控制的影响蔡梦茹沙斌吴俊平(中厚板卷厂)摘要:在钢板的生产工序过程中,宽薄规格泮火板板形控制是其中一项技术难题。

本文结合中厚板卷厂现场生产实际,从设备改造、电气自动化程序升级及泮火工艺优化等方面着手,对中厚板卷厂泮火板形控制技术进行攻关,以求提高厚度丨2 m m及以下规格钢板泮火板形合格率。

关键词:宽薄规格钢板泮火板形控制Influence of Configuration Optimization and Process Improvementof Quenching Machine on Plate Shape ControlCAI Mengru SHA Bin WU Junping(Medium Plate/Coil Mill)Abstract :During the production of plates, the shape control of wide and thin quenched steel plates is one of the technical difficulties. Combining the site production practice in Medium Plate/Coil Mill, this paper carries out the research on plate shape control during quenching from the aspects including equipment revamping, electrical automation program upgrading and quenching process optimization, in order to improve the shape qualification rate of quenched plates with thickness below 12 mm.Keywords:Wide and Thin Steel Plate, Quenching, Plate Shape Controlmm南钢中厚板(卷)材品种用途多,性能和表面质 量要求高,是目前国内具有较高竞争力的产品,广泛 应用于工程机械、海洋工程、石油化工、军工装备等 行业。

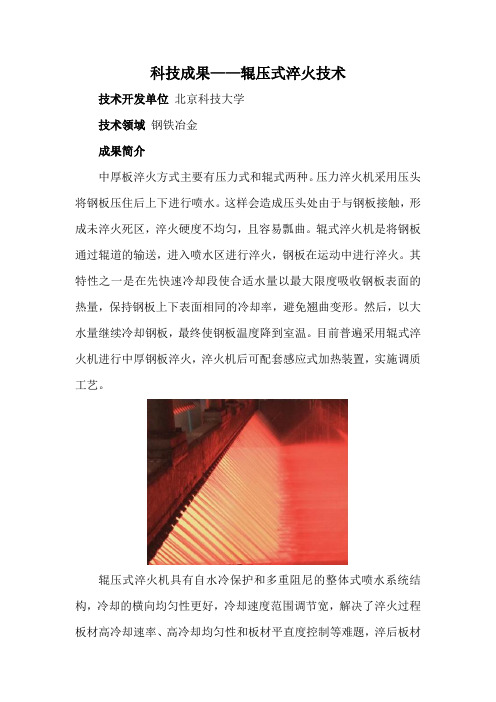

科技成果——辊压式淬火技术

科技成果——辊压式淬火技术技术开发单位北京科技大学技术领域钢铁冶金成果简介中厚板淬火方式主要有压力式和辊式两种。

压力淬火机采用压头将钢板压住后上下进行喷水。

这样会造成压头处由于与钢板接触,形成未淬火死区,淬火硬度不均匀,且容易瓢曲。

辊式淬火机是将钢板通过辊道的输送,进入喷水区进行淬火,钢板在运动中进行淬火。

其特性之一是在先快速冷却段使合适水量以最大限度吸收钢板表面的热量,保持钢板上下表面相同的冷却率,避免翘曲变形。

然后,以大水量继续冷却钢板,最终使钢板温度降到室温。

目前普遍采用辊式淬火机进行中厚钢板淬火,淬火机后可配套感应式加热装置,实施调质工艺。

辊压式淬火机具有自水冷保护和多重阻尼的整体式喷水系统结构,冷却的横向均匀性更好,冷却速度范围调节宽,解决了淬火过程板材高冷却速率、高冷却均匀性和板材平直度控制等难题,淬后板材性能指标均到达或优于国内外或企业内控标准,淬火后板材平直度达到或优于国外同类进口设备水平。

具有自主知识产权的淬火机淬火冷却控制模型可根据钢种、规格选择淬火模式参数,并自动调整辊缝、水流量、辊道速度等淬火工艺参数,实现淬火机淬火冷却过程的全程自动控制,该系统操作简单,控制精度高,价格大大低于国内外同类产品。

钢材淬火后,可使其硬度和强度有很大提高,并能改善某些物理化学性能。

但由于快速冷却,会出现内应力,塑性和韧性也有所降低。

为提高钢的综合性能,通常在淬火后再经高温回火处理,这种处理工艺称为调质处理,调质可以使钢的性能,材质得到很大程度的调整,其强度、塑性和韧性都较好,具有良好的综合机械性能。

在淬火机后可设置感应式加热装置配套淬火机进行调质处理,提高淬火钢板强度和韧性。

应用情况技术方案成熟,具备推广条件。

辊压式淬火技术,已相继推广应用至临钢、南阳汉冶等企业,对促进企业中厚板热处理产品结构升级、产品质量提升以及企业产品附加值和竞争力的提高具有重要的意义。

市场前景钢铁企业淬火热处理生产线,机械加工及设备制造企业的淬火热处理生产线。

薄规格钢板淬火不平度分析

图 1 淬 火 机 喷 射 控 制 区 示意

魏 军广 。等 :薄规格 钢 板淬火 不 平度分 析

第 5期 ( 总第 1 7 3期 ) 淬火 板 型提供 先 天条件 。

钢板才 能 获得均 匀 的冷却 效果 , 减小 或避 免 钢板 产

生 翘 曲。

在 一定 的速 度 范 围 内辊 速 对 板 型 的 影 响较 大 ,

表 面温度 ;低 压 区 ,其 目的是继续 冷 却使钢 板 心部

心部受拉。另一方面 ,钢板在淬火过程中由于组织 的变化 即奥 氏体 向马 氏体转 变 时 ,比容 的增 大会 伴 随体积的膨胀 ,钢板各部位先后相变 ,造成体积长

大 不一 致而 产生 组织 应力 。组 织应 力变化 的最 终 结

2 ) 保证淬 火设 备 精 度 是板 型 良好 的前 提 ,淬 火 前需 要检 查 喷 嘴 的水 流 情 况 ,对 框架 进 行 标 定 , 整 个水 系统 与淬 火机控 制 系统保 持 良好 。

1 淬火钢板应 力分析

钢板 在 加热 和冷却 过程 中 ,由于 表层 和心 部 的 冷 却速度 和 时 间的不一 致 ,形成 温差 ,就会 导 致 体 积 膨胀 和收 缩不 均而 产生应 力 ,即热 应力 。在 热 应 力 的作 用下 ,由于表层 开 始温度 低 于心部 ,收缩 也

大 于心 部而 使心部 受 拉 ,当冷却 结束 时 ,由于心 部 最 后冷 却体 积收缩 不 能 自由进行 而使 表层 受压 心 部

射 流上游 几乎 无水 ,钢板 只 有运行 到 冲击点 时 才 开

始被冷却 ,保证了其冷却 的均匀性 。低压区冷却水 压力 为 0 . 4 MP a , 由多 组 低 压 喷 嘴 组 成 。 高 压 区

淬火薄板板型控制影响因素分析

淬火薄板板型控制影响因素分析尚建雄;雷钧皓;管亚飞;郭桐【摘要】薄规格钢板淬火工艺技术开发是淬火领域内的核心技术,具有重要的实用价值.但因其控制要点多,影响因素复杂,控制难度极大.本文总结了沙钢热处理车间在薄板淬火板型控制方面的相关经验,阐释了钢板在入炉准备,炉内加热和淬火水量、水比设置等方面对板型控制的影响机理,并分析了淬火钢板变形原理,最终淬火薄板成功批量生产.【期刊名称】《热处理技术与装备》【年(卷),期】2017(038)003【总页数】5页(P42-46)【关键词】淬火;薄钢板;板型控制;辊压式淬火机【作者】尚建雄;雷钧皓;管亚飞;郭桐【作者单位】沙钢集团有限公司,江苏张家港215625;河钢集团舞阳钢铁有限公司,河南舞钢462500;沙钢集团有限公司,江苏张家港215625;沙钢集团有限公司,江苏张家港215625【正文语种】中文【中图分类】TG156.3中厚板淬火是生产高性能、高附加值产品的重要技术手段。

淬火机作为调质生产线的关键设备,用水作为冷却介质,通过高压段水量与水压的最佳配合喷射到钢板表面,带走大量的热量,以高于临界冷却速度的冷速将完全奥氏体化的钢板冷却到马氏体相变温度以下;低压段则进一步带走从钢板中心传导到表面的热量,防止余温回火,使钢板温度降到室温,实现钢板的淬火,进而得到所期望的组织与性能[1]。

但高压段急速的冷却过程极易在钢板中产生严重的残余应力,使钢板在淬火后出现弯曲和翘曲变形,严重影响了生产使用。

近年来,沙钢为了生产高附加值钢板占领中厚板高端市场,引进了德国LOI公司开发的5000 mm淬火生产线,包括一台无氧化辊底式加热炉和辊压式连续淬火机。

淬火设备投入使用后,合理控制加热工艺和淬火工艺,使得厚度>10 mm的淬火板基本上能获得良好的板型。

而对于厚度≤10 mm的超薄规格钢板,由于目前淬火机系统设计、数学模型模拟和试验都着眼于钢板上、下表保持相同的冷却速率上,但在实际生产中,薄规格钢板的淬火并不简单地受上下表面冷却速率等一两个因素的影响,实际影响因素非常复杂,板型控制难度极大。

辊压式淬火机上淬火钢板的板形控制

辊压式淬火机上淬火钢板的板形控制杨军摘要:探讨了在辊压式淬火机上钢板的淬火变形量与淬火水压、淬火辊道转速之间的关系。

通过选择适宜的工艺参数可减少淬火板的变形量。

关键词:钢板;淬火;板形控制The shape control of plate on rolled hardening machineYANG Jun(Technique Center,Anshan Iron & Steel(Group)Co.,Anshan114001,China)Abstract:The relationship of the amount of quenching deformation of plate with quenching water pressure and rotational speed of roller bed are disscussed.The amount of quenching deformation of plate can be decreased by chosing proper parameters.Key words:plate;quenching;shapecontrol1 设备简介鞍钢厚板厂的淬火机组是从日本引进的辊压式淬火机,如图1所示。

淬火机分为高压段、中压段、低压段。

每段上下设有喷水管,高、中压段上部设有压力辊,淬火辊道转速连续可调。

图1辊压式淬火机示意图1-咬入辊;2-槽形淬火辊;3-喷水管;4-淬火辊;5-水工作时,2台供水泵将储水池中的水先后送至低、中、高压泵,水压分别升至300、750、1000kPa,经各段调节阀,将水送至淬火机的高、中、低压段,对钢板进行淬火。

2 淬火机的水冷却特性淬火机的高压水冷段用于快速冷却钢板表面;中压水冷段用于冷却钢板内部余热,低压段用于最终降低钢板温度,消除余热。

由于淬火时水为喷射式,喷水流速很高,因此淬火板冷却过程中仅存在汽泡沸腾和对流传热阶段,使喷水冷却能在过冷奥氏体稳定性最低的温度范围内具有很高的冷却速度,而在200~300℃范围内具有缓慢的冷却速度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

辊压式淬火机上淬火钢板的板形控制

杨军

摘要:探讨了在辊压式淬火机上钢板的淬火变形量与淬火水压、淬火辊道转速之间的关系。

通过选择适宜的工艺参数可减少淬火板的变形量。

关键词:钢板;淬火;板形控制

The shape control of plate on rolled hardening machine

YANG Jun

(Technique Center,Anshan Iron & Steel(Group)Co.,Anshan

114001,China)

Abstract:The relationship of the amount of quenching deformation of plate with quenching water pressure and rotational speed of roller bed are disscussed.The amount of quenching deformation of plate can be decreased by chosing proper parameters.

Key words:plate;quenching;shapecontrol

1 设备简介

鞍钢厚板厂的淬火机组是从日本引进的辊压式淬火机,如图1所示。

淬火机分为高压段、中压段、低压段。

每段上下设有喷水管,高、中压段上部设有压力辊,淬火辊道转速连续可调。

图1辊压式淬火机示意图

1-咬入辊;2-槽形淬火辊;3-喷水管;4-淬火辊;5-水

工作时,2台供水泵将储水池中的水先后送至低、中、高压泵,水压分别升至300、750、1000kPa,经各段调节阀,将水送至淬火机的高、

中、低压段,对钢板进行淬火。

2 淬火机的水冷却特性

淬火机的高压水冷段用于快速冷却钢板表面;中压水冷段用于冷却钢板内部余热,低压段用于最终降低钢板温度,消除余热。

由于淬火时水为喷射式,喷水流速很高,因此淬火板冷却过程中仅存在汽泡沸腾和对流传热阶段,使喷水冷却能在过冷奥氏体稳定性最低的温度范围内具有很高的冷却速度,而在200~300℃范围内具有缓慢的冷却速度。

3 钢板淬火变形原理

假设钢板淬火时,上表面冷速大于下表面冷速,则上表面先收缩,瞬间略下凹,但此时受到冷却较慢的下表面牵制,受到不均匀的塑性拉伸。

与此同时,处于较高温度下的慢冷下表面受快冷上表面的压应力作用而产生不均匀的塑性压缩,造成快冷面略有伸长,慢冷下表面略有收缩的趋势。

而随后慢冷面再冷却收缩时,快冷面的温度已较低,材料的屈服强度升高,不易发生塑性压缩变形。

因此造成钢板向快冷上表面横向凸起的翘曲变形。

当钢板冷至Ms点时,快冷面先发生组织转变,体积膨胀,继续伸长,使弯曲变形量增大;当慢冷面发生马氏体相变时,快冷面部分已转变为高强度的马氏体层,不能完全使变形反向,最后钢板仍向快冷面横向凸起。

4 影响淬火钢板变形的因素

4.1 淬火机上下部水压的影响

表1示出淬火水压、淬火辊道速度与淬火变形量的关系,由表1可以看出:

表1淬火水压、淬火辊道速度与钢板淬火变形量的关系

钢种

规格

厚×宽

/mm×mm

水压/kPa

淬火辊

道

速度

/m.min-1

变形

量①

/‰

变

形

标

准

值

/‰

调质力学性能高压段中压段

s

/

MPa b

/

MPa

5

/

%

-40℃纵向

A

KV

/J 下

部

上

部

下

部

上

部

16MnVNbRe 16×1800900 300 600 240 15 8.0 730②785 14 66,56,54 16MnVNbRe 16×1800900 400 600 240 15 10.5 720 785 15 54,52,45 16MnVNbRe 16×1800900 400 600 240 19 12.0 12

DH36 16×1800900 300 620 260 15 7.0 685 770 14 50,55,60 10CrNiMoV 16×1500900 300 580 240 15 4.0 10 685 790 20 280,260,252 10CrNiMoV 35×1800900 800 580 580 8 3.0 10 650 770 21 200,220,250③14MnVTi 12×2000960 300 650 250 17 8.5 10 575 650 22 80,64,70 10CrNiMoCu 8×1850 920 300 590 240 25 9.0 15 635 715 21 114,106,114

①淬火变形量指每米不平直度值,变形方向:横向凸起。

②力学性

能的条件:淬火、回火温度:16MnVNbRe和DH36为920±10℃、620±10℃,

10CrNiMnV为:890℃、680℃;14MnVTi为920±10℃、680℃;10CrNiMoCu

为890℃,685℃。

③此值在-20℃下的冲击韧性。

(1)对厚16mm、宽1800mm的16MnVNbRe钢板淬火,高压段上部水

压400kPa,下部水压900kPa(二者比值r=2.25),中压段上部水压为

240kPa,下部水压为600kPa时,淬火钢板上表面硬度仍大于下表面硬度,

产生板形横向凸起。

(2)同样条件下,当高压段上部水压由400kPa降至300kPa时,淬

火钢板横向凸度变形量减小。

(3)下部水压与上部水压的比值的取值范围,高压段为3.0~3.2,

中压段为2.4~2.6时,淬火板的变形量较小,且水压能满足淬火要求。

但对于厚规格钢板,为确保淬透性,高压段上、下部水压均应在800kPa

以上,中压段上、下部水压均应在580kPa以上,此时淬火板形也较好。

4.2 淬火机上下辊缝大小及淬火辊道转速影响

淬火机上下辊道对淬火变形板有一种反作用力,可部分抵消钢板淬

火过程中产生的热应力和组织应力,减少了淬火板的变形量。

因此,淬

火机辊缝过大易产生大的淬火变形量。

一般辊缝设定值比板厚大1~

2mmq。

由表1可以看出,淬火变形量随淬火辊道转速减慢而减小,这是由

于淬火板在淬火机上下辊道间停留时间延长,受辊道反作用力的时间增

加,钢板淬火过程中产生的热应力、组织应力被抵消量增多,因而淬火

变形量减小。

但是,由图1可知,出炉口至淬火机高压段第1个喷水管距离为3m,

如果淬火辊道转速过慢,将导致钢板开始淬火温度过低。

如果淬火速度

过快,淬火变形量增大,并且淬火终冷温度过高,马氏体转变量减小,

钢板淬火后自回火现象也较严重。

因此,淬火辊道转速与板厚有一适宜

的对应关系。

见表2。

表2 板厚与淬火辊道转速的关系

板厚/mm 淬火辊道转速

/m.min-1

板厚

/mm

淬火辊道转速

/m.min-1

8 25.0 22 11.7 10 21.0 25 10.0 12 17.0 28 9.6 16 15.0 30 9.0

4.3 淬火机低压段对淬火板形的影响

一般调质钢板的Ms点温度为370~420℃。

由于淬火板经过淬火机的高、中压段水冷后,板温一般降至Ms点温度以下,钢板已发生马氏体转变,屈服强度较高,因此淬火板再经过低压段时,已不易再发生塑性变形,仅消除钢板余热。