660MW超超临界燃煤锅炉降低CO排放的试验研究

660MW超超临界高参数机组的节能降耗综合优化分析

660MW超超临界高参数机组的节能降耗综合优化分析

660MW超超临界高参数机组是目前国内外电厂中使用较为广泛的一种发电机组,具有

发电效率高、环保指标好等优点。

随着国家能源消耗的日益增加,发电行业也受到了节能

降耗的压力,因此对于机组的节能降耗综合优化分析显得十分重要。

本文将从机组运行情况、燃煤特性、节能降耗技术等方面进行综合分析,为实际操作提供指导和参考。

对660MW超超临界高参数机组的运行情况进行分析。

该型号机组是目前国内发电企业

中较为普及的一种大型发电机组,具有排放低、效率高的特点。

由于机组的长期运行,存

在一定的能耗损耗和效率下降的问题,因此需要进行综合分析,找出节能降耗的潜在因素。

通过对机组运行数据和参数的分析,可以发现一些潜在的能耗损耗和效率下降的原因,为

后续的节能降耗优化提供依据。

对燃煤特性进行分析。

660MW超超临界高参数机组通常使用燃煤作为燃料进行发电。

燃煤的特性对机组的节能降耗有着重要的影响,因此需要对燃煤的质量、燃烧特性等进行

详细的分析。

通过对燃煤的成分、含硫量、灰分含量等参数进行分析,可以找出燃煤在燃

烧过程中可能存在的问题,为节能降耗的优化提供重要的依据。

对节能降耗技术进行分析。

660MW超超临界高参数机组在运行中可以采用一些先进的

节能降耗技术,例如超临界循环、超临界锅炉等。

这些技术可以有效地提高机组的效率和

降低能耗,但是需要结合实际情况对其进行综合分析。

通过对这些节能降耗技术的运用情

况和效果进行深入分析,可以找出其可能存在的问题和改进空间,为实际操作提供重要的

参考依据。

关于超临界660MW机组超低排放优化方案分析

机械与设备2016年09期︱227︱关于超临界660MW 机组超低排放优化方案分析成 城浙能兰溪发电有限责任公司,浙江 金华 321100摘要:随着社会的不断发展,环境问题受到了社会各界的关注。

因此为了缓解当前社会的环境压力,在燃煤电厂当中就需要进行节能减排。

本文首先对超临界机组进行了概述;其次对超临界660MW 机组烟尘排减技术进行了研究。

关键词:超临界;660MW 机组;超低排放优化中图分类号:TM31 文献标识码:B 文章编号:1006-8465(2016)09-0227-01我国是一个燃煤的生产大国,各种资源都是相当匮乏的,因此燃煤的发电机组一直以来都是发电厂的主力。

在经济不断的发展情况下,为了改善人们的生活环境状况,保持绿色环保的生存空间,就需要对当前的火电厂的排放技术进行改革,并促进高效、超低能的燃煤排放技术的发展,并以此为基础,推进我国电力事业在获取经济效益的同时,减少不必要的污染,获得最大的社会效益社。

1 超临界机组的定义 在现阶段当中,一般情况下把机组的参数压力在24MPa 到26MPa 之间的称之为临界,比26.0MPa 大或者湿度大于580RH%的参数就可以称之为超临界。

在我国燃煤事业发展过程中,在20世纪的90年代之前大多数都是亚临界的机组,而超临界机组是从上个世纪的90年代陆续进行引入并且投入运行。

进入到21世纪当中,尤其是近些年当中超临界机组得到了相当大的发展。

随着社会的不断发展,对于环保的要求也越来越高,因此需要利用高效率低能耗的大型燃煤机组进行我国电力工业的不断发展。

2 超临界660MW 机组烟尘减排优化技术 在超临界660MW 机组当中,可以对其排放方式以及技术进行优化改进,其中可以利用湿式电除尘技术以及管式GGH 技术来进行优化。

在湿式电除尘技术当中,主要利用高压电晕放点来使得粉尘进行荷电,在进行荷电之后就可以在电场力的作用之下达到集尘版当中,其中可以对含水量较高的湿气体进行处理。

魏家峁电厂660MW超临界机组脱硫超低排放改造研究

魏家峁电厂660MW超临界机组脱硫超低排放改造研究受制于我国缺气少油的能源结构,煤炭在我国一次能源结构中的占比在70%左右,而我国的SO<sub>2</sub>排放量又与煤炭消耗量呈现一定的正相关。

在我国,燃煤电厂所耗煤量占全国煤炭耗量的一半以上,因此,燃煤电厂是SO<sub>2</sub>的排放大户。

为了进一步减少燃煤电厂的SO<sub>2</sub>排放量,国家有关部门下发了《煤电节能减排升级与改造行动计划(2014-2020年)》,行动计划中要求二氧化硫的排放标准为35mg/m<sup>3</sup>。

魏家峁电厂采用石灰石-石膏湿法脱硫技术,脱硫后烟气中SO<sub>2</sub>的排放浓度在130mg/m<sup>3</sup>左右,不满足排放要求,为了执行《行动计划》中的排放标准,需要对原有的脱硫系统进行超低排放改造。

魏家峁电厂原有的脱硫系统主要是由一层旋流+一层喷淋系统组成的,可以达到95%以上的脱硫效率,为了减少超低排放工程量,节省投资,经过分析后选定超低排放改造方案为:在原来的基础上改为一层旋流+三层喷淋,并预留增加一层喷淋的可能。

改造后的脱硫系统液气比由9变为19.2,烟气停留时间由6s增加到9.5s,每层喷淋层的喷嘴数由92个增加到150个,改造后的脱硫效率可达到99%以上,投入运行后SO<sub>2</sub>的排放浓度在23mg/m<sup>3</sup>以下,满足排放要求。

对魏家峁电厂脱硫超低排放改造的工程投资、新增运行费用以及新增环保效益等方面进行了经济分析:整个脱硫超低排放改造的总投资为1945万元,单位投资为14.73元/kW,新增年运行费用为660.38万元,按机组年发电小时数为5500小时,超低排放后上网电量加价每千瓦时0.005元计算,新增售电收益为3630万元。

高海拔地区660MW超超临界机组锅炉燃烧调整试验研究

高海拔地区660MW超超临界机组锅炉燃烧调整试验研究摘要:随着社会经济的快速发展,对电力的需求进一步增加。

同时,由于实际电力消耗的不均匀性,电网的峰谷差异越来越大,峰值容量也在不断扩大。

因此,如何不断提高发电机组锅炉的稳定性和可靠性已成为现代发电行业必须及时处理的瓶颈。

本文以某电厂为例,说明高海拔地区电厂锅炉的燃烧特性。

关键词:高海拔地区;660MW超超临界机组;锅炉燃烧调整在这个阶段,中国的煤炭处于紧张状态,而且煤炭质量不高。

为了科学合理地控制燃料成本,劣质烟煤与贫煤混合,劣质烟煤混合增加,比例达到70%。

煤质下降后,不可能用原有的设计技术参数来指导锅炉的运行,这削弱了机组运行的经济合理性和安全可靠性。

粉煤灰可燃物和废气温度升高,严重阻碍了锅炉热效率的提高。

因此,为了保证锅炉的安全有效运行,并为运行提供必要的参考和正确的指导,应进行燃烧优化调整。

只有这样,才能切实提高锅炉的燃烧效率,增加其工作的可靠性,为高原地区生活与工业提供稳定的用电。

1 高海拔地区锅炉的燃烧特点1.1废气热损失大,锅炉热效率值低于设计值效率低下体现在两个方面:首先,排烟温度较高;废气温度设计为130度,但实际测量值为156至175度。

排气温度高,即烟气与加热表面之间的热量不能充分交换。

烟气排出它携带的多余热量而没有与大气进行充分的热交换,增加了废气的热损失率;其次,烟气量的不断增加导致烟气流量增加,废气温度升高,烟气热损失率进一步增加;导致烟气量不断增加的主要因素是发电厂处于高海拔地区,空气非常薄,空气中的实际氧含量为21%。

因此,在相同的条件下,为了确保燃烧的稳定性,每单位燃烧的燃烧量需要大量的空气,这又产生大量的烟雾。

烟气的流速不断增加,这加剧了废气温度,并且烟气的热损失率进一步增加。

随着烟气量的不断增加,放电热量增加,导致大量的废热损失。

1.2机械不完全燃烧热损失大,锅炉热效率值低于设计值。

高原地区空气很薄,空气中的实际氧含量是21%。

660MW超l临界直流锅炉烟气脱硝系统运行调整研究

660MW超l临界直流锅炉烟气脱硝系统运行调整研究氮氧化物是造成大气污染的主要污染源之一。

我国氮氧化物的排放量中70%来自于煤炭的直接燃烧,电力工业又是我国的燃煤大户,因此火力发电厂是NOx 排放的主要来源之一。

对于发电厂脱硝系统的调整研究对于环境保护意义重大。

标签:烟气脱硝;SCR;喷氨量随着我国电力建设发展,燃煤机组向大容量、高参数趋势发展,600MW超临界直流炉已经成为主流机组。

本文以国电宝鸡发电公司2×660MW级超临界机组为例,结合生产运行调整实际,对超临界直流炉脱硝系统运行调整进行研究。

1、反应原理及影响因素分析1.1设备简介国电宝鸡发电公司2×660MW级超临界机组脱硝装置采用选择性催化还原法(简称:SCR)全烟气脱硝;脱硝装置反应器布置于锅炉省煤器出口与空预器之间,为高温高粉尘布置。

烟气系统不设旁路。

脱硝装置采用氨作为还原剂,其供应采用液氨供应系统。

催化剂为蜂窝式(以TiO2为载体,以V2O5为活性成分)。

在设计煤种及校核煤种、锅炉最大工况(B-MCR)、处理100%烟气量条件下,脱硝效率不小于60%。

每台锅炉配有两个反应器。

烟气在省煤器出口处被分为两路,每路烟气并行进入一个垂直布置的SCR反应器里。

在反应器里烟气向下流过均流器、催化剂层,随后进入回转式空气预热器、静电除尘器、引风机和FGD,最后通过烟囱排入大气。

催化剂数按“2+1”布置,两层运行,一层备用,可根据脱硝效果要求更换或添加。

1.2SCR反应原理及流程在众多的脱硝技术中,选择性催化还原法(SCR)是脱硝效率最高,最为成熟的脱硝技术。

主要反应如下:4NH3+4NO+O2→4N2+6H2O4NH3+2NO2+O2→6N2+6H2OSCR系统包括催化剂反应室、氨储运系统、氨喷射系统及相关的测试控制系统。

SCR工艺的核心装置是脱硝反应器,有水平和垂直气流两种布置方式。

在燃煤锅炉中,烟气中的含尘量很高,一般采用垂直气流方式。

660MW超临界机组燃煤电厂锅炉运行调整与优化措施研究

660MW超临界机组燃煤电厂锅炉运行调整与优化措施研究发布时间:2022-10-26T06:06:15.609Z 来源:《中国电业与能源》2022年第12期作者:王学蛟[导读] 随着国民经济水平的不断增长,人们的生活质量得到了极大的提升,与此同时对于电能的需求量也在不断增加,所以也对电厂提出了更高的要求,电厂在实际生产过程中需要通过燃料的燃烧将热能逐步转化为电能,为居民的正常生活和生产提供充足的电力能源。

王学蛟贵州金元茶园发电有限责任公司摘要:随着国民经济水平的不断增长,人们的生活质量得到了极大的提升,与此同时对于电能的需求量也在不断增加,所以也对电厂提出了更高的要求,电厂在实际生产过程中需要通过燃料的燃烧将热能逐步转化为电能,为居民的正常生活和生产提供充足的电力能源。

对于燃煤电厂来说,目前面临的最主要问题就是热能损耗相对较大,这与目前我国提出的低碳节能环保理念严重不符,所以电厂在运行过程中必须要针对燃煤锅炉进行科学合理的优化调整,以此来提高锅炉燃烧效率,从而,有效提升电厂运行的经济效益。

在本文中,就首先简单介绍了燃煤锅炉的运行原理,结合目前锅炉运行中潜在的问题探讨了几点有效的优化对策,希望能够进一步提升燃煤电厂运行水平。

关键词:660MW超临界机组;燃煤电厂;锅炉运行调整;优化措施引言电厂在实际运行过程中,通过燃烧为锅炉提供充足的热效率,以满足电厂发电工作的实际需求,锅炉燃烧的热效率也与煤炭利用率有着直接关系,在实际燃烧过程中受到内外部环境因素的影响,锅炉的燃烧效率也会受到一定的影响,导致锅炉运行状态不能够进行有效的调控,也会直接影响到锅炉的燃烧效率。

通过采取切实有效的管理对策,对锅炉燃烧状况进行优化和调整,能够全面提升锅炉运行效率,促使锅炉的安全稳定运行。

基于此,在本文中就结合锅炉运行过程中存在的问题探讨几点有效的优化对策,以此来提高燃煤锅炉的运行水平。

1 燃煤锅炉运行原理火电厂运行过程中,燃煤锅炉是其中的重要设备之一,燃烧效率也会直接关系到电厂的运行效益,锅炉运行过程中主要以煤炭作为原料,在实际生产环节需要提前将煤炭制作成煤粉,然后再利用供册设备将粉末状的煤炭吹落到炉膛内部,在炉腔内粉末状的煤炭会与空气充分的混合使其达到充分燃烧的状态。

660MW超超临界机组30%出力深调试验总结

660MW超超临界机组30%出力深调试验总结摘要:随着我国“碳达峰”、“碳中和”目标的持续推进,新能源建设如火如荼,火电机组逐渐沦为调峰电源。

为进一步促进电网公司对新能源的消纳,降低火电企业的损失,机组深度调峰势在必行。

关键词:深度调峰;给水流量低低;汽泵再循环;入口氮氧化物;空预器连续吹灰;0引言习近平总书记强调,实现碳达峰碳中和,是贯彻新发展理念、构建新发展格局、推动高质量发展的内在要求,是党中央统筹国内国际两个大局作出的重大战略决策。

能源是经济社会发展的重要物质基础和动力源泉,也是推进碳达峰碳中和的主战场。

能源结构改革深化,电力现货市场普及,火电企业为扩大生存空间,被迫深度调峰。

1.设备概括:某电厂660MW超超临界燃煤空冷发电机组,锅炉为上汽锅炉厂生产的SG2102/29.3-M6013型超超临界锅炉,采用四角切圆燃烧方式,配备6台中速磨煤机,5用一备,给水采用单台汽动给水泵,额定给水流量为2102t/h;汽轮机为上汽引进西门子技术生产的ZKN660-28/600/620直接空冷汽轮机,额定主汽压力为28Mpa,额定主汽温度为600℃,额定再热汽压力为5.3Mpa,额定再热汽温度为620℃;发电机为上汽电机厂生产的QFSN-660-2型水-氢-氢冷却式发电机。

1.试验前机组工况:负荷300MW、主蒸汽压力16.6MPa、主蒸汽温度592℃、再热蒸汽压力2.2MPa、再热蒸汽温度594℃、总煤量168t/h、给水流量825t/h、总风量1326t/h、背压9.9KPa、B、C、D磨煤机运行。

1.试验条件及要求:(1)退出“省煤器入口给水流量低低”锅炉MFT主保护。

(2)负荷变化速率13MW/MIN。

(3)负荷300MW降至260MW稳定后降至220MW稳定后再降至198MW1.试验具体过程及数据:(1)全面检查机组机、炉、电运行稳定具备试验条件。

(2)通知BOT,提前做好环保调整控制。

(3)接值长令,退机组AGC。

660MW超超临界高参数机组的节能降耗综合优化分析

660MW超超临界高参数机组的节能降耗综合优化分析【摘要】摘要:本文对660MW超超临界高参数机组的节能降耗进行了综合优化分析。

在分析了研究背景和研究意义。

在对660MW超超临界高参数机组的技术特点进行了分析,总结了现有节能降耗技术的研究进展,探讨了节能降耗的综合优化方法,并评价了其实施效果。

结合具体应用案例,提出了节能降耗综合优化方案。

在结论部分对本文的研究进行总结,并展望未来的研究方向。

通过本文的研究,为660MW超超临界高参数机组的节能降耗提供了重要参考,有助于指导工程实践和提高能源利用效率。

【关键词】660MW超超临界高参数机组、节能降耗、综合优化、技术特点、研究进展、方法探讨、实施效果评价、应用案例、总结、未来研究方向1. 引言1.1 研究背景煤炭是我国主要的能源资源,电力行业是煤炭消耗的主要领域之一。

随着经济的快速发展和能源需求的增长,传统的火力发电已经不能满足对电力的需求。

660MW超超临界高参数机组是火电行业的新型技术装备,具有发电效率高、节能降耗等优点。

目前,随着节能减排要求的提高,660MW超超临界高参数机组的节能降耗问题日益引起人们的关注。

如何通过技术创新和管理优化,实现机组节能降耗的目标,成为当前研究的热点。

本研究旨在对660MW超超临界高参数机组的节能降耗进行综合优化分析,探讨节能降耗的关键技术,并提出相应的应用案例,以期为火电行业的节能减排提供参考和借鉴。

通过本研究,可以为改善我国火电行业的发展环境,促进火电行业的可持续发展,提高我国能源利用效率做出贡献。

1.2 研究意义660MW超超临界高参数机组的节能降耗综合优化分析具有重要的研究意义。

随着我国工业化进程加快和能源需求的增长,能源消耗已成为厂家的一大负担。

对于能源密集型行业来说,节能降耗不仅可以减少生产成本,提高竞争力,还能降低对环境的影响,实现可持续发展。

对660MW超超临界高参数机组进行节能降耗综合优化分析,可以在保证生产效率的前提下降低能源消耗,实现资源的有效利用。

660MW超临界燃煤机组超低排放及脱硝宽负荷改造技术的应用效果

660MW超临界燃煤机组超低排放及脱硝宽负荷改造技术的应用效果文章简介了脱硫、脱硝及脱硝宽负荷改造几种技术,结合某电厂660MW超低排放所采用的技术及可行性,利用现场监测数据说明了改造技术的应用效果。

标签:燃煤机组;污染物;超低排放2015年12月,三部委联合下发《全面实施燃煤电厂超低排放和节能改造工作方案》,要求加快现役燃煤发电机组超低排放改造步伐,将东部地区原计划2020 年前完成的超低排放改造任务提前至2017 年前总体完成;将对东部地区的要求逐步扩展至全国有条件地区,其中,中部地区力争在2018 年前基本完成。

马鞍山当涂发电有限公司位于安徽省马鞍山市当涂县,属于中部地区,应于2018年前完成超低排放改造。

马鞍山当涂发电有限公司1号机组(660MW)配置的环保设施能满足目前执行的《火电厂大气污染物排放标准(GB13223-2011)》的限值要求,但不能满足超低排放要求。

马鞍山当涂发电有限公司1号锅炉投运后,对锅炉尾部烟道加装了SCR系统,其设计最低运行温度为310℃,脱硝系统退出的温度为295℃。

实际运行过程中,由于燃烧状态不同,机组负荷在低于300MW负荷时不能满足SCR投运的喷氨装置最低温度要求,经常发生由于烟气温度达不到要求而导致的脱硝系统喷氨装置退出事件,导致低负荷工况下NOx排放不达标。

因此,对脱硝、脱硫和除尘系统进行了技术改造。

1 脱硝改造技术方案的选择马鞍山当涂发电有限公司为1号机组目前采用炉内低氮燃烧技术和炉后SCR脱硝技术(尿素)。

现有脱硝效率75%,配有2层催化剂,并预留增加1层催化剂的空间。

SCR技术是在尿素热解制氨后,将还原剂喷入烟气中,利用催化剂将烟气中的NOx转化为N2和H2O。

SCR催化剂也会将烟气中的SO2氧化成SO3,当反应温度较低时,SO3与逃逸的氨发生副反应,不但消耗了NH3,催化剂表面还会被副反应生成的铵盐附着、堵塞,降低催化剂活性。

在SCR系统控制保护程序中需对反应温度进行限制,当烟气温度低于限定值时,自动切断喷氨系统。

660MW超超临界高参数机组的节能降耗综合优化分析

660MW超超临界高参数机组的节能降耗综合优化分析【摘要】本文主要围绕660MW超超临界高参数机组的节能降耗综合优化展开研究。

在分析了研究背景、研究意义和研究目的。

在首先对660MW超超临界高参数机组的工作原理进行了分析,然后综述了现有的节能降耗技术,并探讨了节能降耗的挑战。

接下来,讨论了节能降耗综合优化的方法,并介绍了实践操作。

在评估了660MW超超临界高参数机组节能降耗综合优化的效果,展望了未来研究方向,并对整篇文章进行了总结。

通过本文的研究,可以深入了解660MW超超临界高参数机组节能降耗的优化方法,为提高发电效率和降低能耗提供了重要参考和指导。

【关键词】660MW超超临界高参数机组, 节能降耗, 综合优化, 工作原理, 技术综述, 挑战, 方法探讨, 实践, 效果评估, 研究展望, 总结1. 引言1.1 研究背景随着工业化和城市化的迅速发展,能源消耗量急剧增加,能源资源的供应与需求之间的矛盾日益突出。

为了更好地满足人们对能源的需求,提高供能效率,降低能源消耗,节能减排已成为当前能源领域的热点问题。

在电力行业中,火力发电是其中重要的发电方式,占据着绝大部分的电力生产比例。

而660MW超超临界高参数机组作为最新一代的大型火力发电机组,具有功率大、效率高、排放低的特点,因此受到广泛关注。

随之而来的是机组的能耗问题,尤其是高参数机组的能耗更是一个挑战。

为了进一步提高这一类机组的节能降耗能力,开展针对660MW超超临界高参数机组的节能降耗综合优化已成为当前亟需解决的问题。

深入研究660MW超超临界高参数机组的节能降耗综合优化,具有重要的理论和实际意义。

本文将对该问题展开研究,旨在为提高电力行业的节能减排水平,推动产业可持续发展做出贡献。

1.2 研究意义:660MW超超临界高参数机组作为热电联产系统中的重要设备,其节能降耗问题一直备受关注。

通过深入研究660MW超超临界高参数机组的节能降耗综合优化方法,可以提高系统的能效,减少能源消耗,降低运行成本,同时也有助于减少对环境的污染,实现可持续发展。

降低660MW机组NOx排放的分析研究

降低660MW机组NOx排放的分析研究摘要:分析NOx生成机理,研究脱硝技术,论述锅炉SCR脱硝技术和低NOx燃烧技术。

用试验的方法通过设定SCR脱硝效率值、调整OFA挡板、燃烧器摆角、磨煤机出力、过量空气系数研究对NOx的排的影响。

通过提高SCR脱硝效率值以及开大OFA风门挡板、减少磨煤机运行数量、降低氧量等低NOx排放控制技术,能够在保证锅炉效率的前提下,显著降低NOx排放浓度。

关键词:Nox;SCR脱硝;OFA;燃烧器摆角;氧量1.前言近些年来,人们对氮氧化物的危害越来越引起重视,在这样的情况下,对氮氧化物污染的治理就显得非常必要了。

在燃煤锅炉进行燃烧的这一过程当中,所产生的氮氧化物,对生态环境产生了严重的危害,目前,这一氮氧化物也已经成为了电站锅炉烟气污染物当中的最主要控制目标之一。

目前,为防止锅炉内煤燃烧后产生过多的NOx污染环境,应进行脱硝处理。

主要分为燃烧过程脱硝(即低NOx燃烧技术)和燃烧后脱硝(即烟气脱硝)。

低NOx燃烧技术是从源头上治理,采用低NOx燃烧器和分段燃烧控制NOx生成。

烟气脱硝是指把已生成的NOX还原为N2,从而脱除烟气中的NOX,按治理工艺可分为选择性催化还原法(SCR)和选择性非催化还原法(SNCR)。

但是随着SCR脱硝系统的投入,催化剂使用时间增长,催化效果下降,为了提高脱硝效率,需进一步提高尿素用量。

随着尿素用量的增加,部分氨气未能从分反应,逃逸至尾部烟道,生成硫酸氢氨,吸附在预热器上,造成预热器轻微堵塞现象,引、送、一次风机电耗增大,预热器前后差压增大。

在保证锅炉燃烧效率的同时,通过锅炉燃烧调整、配煤掺烧等手段降低其NOx排放的燃烧优化技术也成为热能工程的一个重要研究方向。

2.概况介绍该公司#1锅炉为上海锅炉厂有限公司生产的超临界参数变压运行螺旋管圈直流炉,为单炉膛、一次中间再热、四角切向燃烧、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π锅炉。

该锅炉的炉膛上部布置有6片分隔屏过热器和20片后屏过热器,水平烟道布置有高温再热器、高温过热器,尾部烟道布置有低温再热器、省煤器。

660MW超超临界高参数机组的节能降耗综合优化分析

660MW超超临界高参数机组的节能降耗综合优化分析1. 引言1.1 背景介绍660MW超超临界高参数机组是目前电力行业中使用最广泛的一种大型发电机组,具有高效率、低排放、运行稳定等特点。

随着电力需求的不断增长和能源环境的日益严峻,节能降耗问题成为当前电力行业急需解决的重要课题。

传统的发电机组在运行过程中存在能源利用效率低、热损失大的问题,导致能源资源的浪费和环境污染。

为了提高660MW超超临界高参数机组的能源利用率,降低能耗,保护环境,各电力企业纷纷开展了相关节能降耗改造工作。

本文将针对660MW超超临界高参数机组的节能降耗问题展开研究,并通过对其特点分析、现状和挑战、关键技术及方法、节能降耗综合优化分析案例以及经济效益分析等方面的综合讨论,旨在为行业提供更为科学有效的节能降耗方案,推动电力行业的可持续发展。

1.2 研究目的研究目的是深入探究660MW超超临界高参数机组的节能降耗综合优化问题,通过对其特点分析、现状和挑战的研究,以及关键技术及方法的探讨,为提高机组的运行效率和节能降耗水平提供理论支撑和实践指导。

具体目的包括:1. 分析660MW超超临界高参数机组的特点,揭示其节能降耗问题的根源和特殊性;2. 探讨当前节能降耗的现状及挑战,分析存在的问题和难点;3. 总结和研究相关的关键技术和方法,为提升机组节能降耗水平提供技术支持;4. 综合运用各项技术和方法,通过实际案例分析660MW超超临界高参数机组的节能降耗综合优化效果;5. 进行经济效益分析,评估节能降耗措施的投入产出比,为企业决策提供参考依据。

通过本研究的展开,旨在为提升660MW超超临界高参数机组的运行效率和降低能耗水平提供科学依据和实用方案。

1.3 研究意义660MW超超临界高参数机组是当今发电行业中最具竞争力的发电设备之一,其具有高效、节能、环保等优势。

本研究旨在通过对660MW超超临界高参数机组的节能降耗综合优化分析,探讨如何进一步提高其发电效率,降低发电成本,降低对环境的影响,对于推动我国电力行业的可持续发展具有重要的意义。

660MW燃煤机组超低排放运行优化调整

660MW燃煤机组超低排放运行优化调整摘要:随着国家对节能减排工作越发重视,降低火电厂排放也成为了重点。

并且随着科学技术的进步和能源工业的飞速发展,特别是“十一五”以来,中国在“节能减排”上做了巨大的努力。

对火力发电行业的“上大压下”政策,关停了很多高煤耗、高排放和低效率的亚临界机组,大力提倡大容量、高参数、低煤耗和低排放的超临界机组。

本文介绍了2台660MW机组超低排放改造情况,以及改造后的逻辑优化和调整方案具体实施方法,通过逻辑优化和调整方案,取得了较大的经济效益,实现了超低排放机组长期安全、经济运行。关键词:超低排放;改造;优化;调整;经济国家发改委、环保部、国家能源局陆续发布《煤电节能减排升级与改造行动计划(2014-2020年)》文件,要求东部地区现役300MW及以上公用燃煤发电机组、100MW及以上自备燃煤发电机组以及其他有条件的燃煤发电机组大气污染物排放浓度要基本达到燃气轮机组排放限值。严格的污染物控制指标和大规模的超低排放改造,迫切要求我们对改造后如何控制机组安全、经济运行进行深入研究。1项目概况本厂2台660MW机组分别于2014年6月和2015年8月投产,机组投产时,设计污染物排放指标SO2≤200mg/m3,NOx浓度≤100mg/m3,烟尘≤50mg/m3。由于2台660MW机组未达到燃气轮机组排放标准要求,根据相关政策要求,本厂对2台机组开展超低排放改造。2超低排放改造2.1脱硫系统改造(1)取消增压风机。原增压风机取消,将2台吸风机增容并使用汽轮机驱动。(2)加高吸收塔。原吸收塔液位高度9.5m,吸收塔浆池容积为1800m3。改造后浆池容积增大到2452m3,浆池加高4m,改造后吸收塔液面高度为13m。吸收区新增一层喷淋层,加高2m,略微加大喷淋层与除雾器之间的距离(增加0.5m)。(3)浆液喷淋系统增加一层。吸收塔新增浆液循环泵1台(循环泵E)、加装一层托盘。吸收塔入口顶部到最底层喷淋层中安装合金托盘。(4)事故喷淋系统。为保证脱硫系统安全运行,在吸收塔入口烟道设置事故喷淋装置,当烟气温度超过吸收塔内设备可以承受的温度(温度>180℃)时,事故喷淋装置启动,降温水通过管道、喷嘴向烟道内喷入大量的雾化水,通过雾化增湿降温,降低烟气温度,以避免高温烟气对吸收塔内件造成损坏。2.2除尘系统改造(1)除尘器。新增一个五电场,并将原有一、二电场改为高频供电。(2)LGGH系统。新增一套LGGH系统,降低进入除尘器前的烟气温度,提高飞灰比电阻;升高净烟气温度,防止低温腐蚀,避免白烟。(3)加装湿式除尘器系统。新增一套湿式除尘器是系统,以保证当电除尘器改造后的出口烟尘排放浓度≤20mg/m3时,烟囱入口(湿式除尘器出口)烟尘排放浓度≤5mg/m3。2.3脱硝系统改造更换原有2层催化剂,并对第一层催化剂在原有基础上增加85m3,总脱硝效率≥83.3%。2.4超低排放后保护逻辑优化为确保新设备能安全可靠运行,同时减少事故情况下对环保设备造成损害,增设了循环泵E保护逻辑、事故喷淋保护逻辑和FGD跳闸保护,并对影响到机组安全运行(如MFT)的保护逻辑进行优化。3超低排放改造后优化调整方案3.1循环泵运行及优化(1)进行调停和启动循环泵的操作前,应联系相应机组单元长,并得到当值值长同意。值长、班长应根据设备状况、出力曲线、系统方式等,合理调度循环泵的运行方式。(2)在保证脱硫排放达到环保要求,烟囱入口SO2浓度小于35mg/m3。(3)当发现烟囱入口SO2浓度大于32mg/m3,可恢复备用循环泵运行。(4)脱硫系统运行时,循环泵运行台数≥2台。(5)循环泵停用期间:当1台运行循环泵故障跳闸时,应立即投运备用循环泵,维持脱硫设备以及机组的正常运行。(6)循环泵A、循环泵C在同一母线6kV脱硫电汇A上,循环泵B、循环泵D在同一母线6kV脱硫电汇B上,为避免因6kV脱硫电汇母线A或B故障造成脱硫系统跳闸,因此两台循环泵运行时,应尽量避免循环泵A与循环泵C同时运行或循环泵B与循环泵D同时运行。(7)循环泵的启动应符合电气的有关规定,同一母线段的设备不能同时启动;冷状态下允许启动二次,但每次间隔时间≮5min;热态时允许只启动一次,事故处理时可允许多启动一次。(8)5台循环泵运行、机组负荷在600MW及以下且原烟气SO2浓度在1800mg/m3以下、pH值在5.6~5.8范围内时,根据循环泵调停原则试停1台循环泵,若能保证烟囱入口SO2浓度小于35mg/m3的情况下,采用四台循环泵运行。(9)4台循环泵运行、机组负荷在500MW及以下且原烟气SO2浓度在1300mg/m3以下、pH值在5.6~5.8范围内时,根据循环泵调停原则试停1台循环泵,若能保证烟囱入口SO2浓度小于35mg/m3的情况下,采用三台循环泵运行。3.2除尘系统调整方案(1)负荷450MW以下时,采用1台热媒水泵运行;负荷450MW以上采用2台热媒水泵运行。(2)加强检查除尘器运行状况,如是电除尘器运行异常应及时联系检修处理。若发生直接导致排放超限的缺陷,立即汇报值长并采取紧急处理措施。3.3脱硝系统调整方案(1)合理控制喷氨流量,保证烟囱入口氮氧化物浓度小时均值在50mg/m3以内(考虑数据波动,以控制在40mg/m3左右为最佳)。(2)由于氮氧化物需根据烟气含氧量等进行修正,为保证排放达标,应严格控制机组氧量,保证烟囱入口烟气氧含量≯6.5%。(3)烟气脱硝装置投运时,保证每侧喷氨量≮5.0kg/h,保证运行稀释风机电流≮5A。(4)减少氨逃逸率,运行中应注意氨逃逸率变化(控制氨逃逸率≤2μL/L),监视预热器进出口烟气压差变化趋势,严格按要求执行预热器吹灰。(5)对二次风门及SOFA风门进行调节,在保证机组安全运行前提下,平衡锅炉运行经济性,努力降低脱硝装置A/B进口氮氧化物浓度。(6)降低脱硝装置进口NOx浓度的控制策略:降低燃烧火焰中心、减少炉膛火焰中心过剩空气系数。具体调节手段:制粉系统换成下层运行、煤量向下层制粉系统倾斜、开大SOFA风门、关小二次风门、将燃烧器/SOFA风摆角向下、减少一/二次风量(降低过剩空气量)等。4排放指标情况及经济效益分析4.1排放指标情况本厂对2台机组在进行优化调整、经济运行的过程中,仍确保各污染物排放指标达到较优水平。4.2脱硫厂用电分析通过运行人员及时调整循环泵,日常运行中能调停1~2台循环泵,2016年上半年脱硫厂用电率为0.7348%,较2015年下半年下降0.1154%,每年可节约厂用电费用160万元。4.3脱硝效益分析对比2015年下半年和2016年上半年脱硝系统改造后NOx浓度、NH3逃逸率和喷氨量,结果见表1。优化调整后,脱硝系统入口NOx浓度月均值下降70~90mg/m3、喷氨流量减少约20kg/h。表1 660 MW 燃煤机组超低排放改造前后 NOx浓度对比4.4石灰石耗量分析通过浆液循环的优化调整,降低了Ca/S,使得石灰石反应效率大大提高,减少了石灰石耗量,节约制浆电耗。5结语燃煤机组超低排放改造后环保指标控制研究与优化取得了较大成果:通过及时调整循环泵启停,可节约厂用电费用;通过对锅炉燃烧优化调整,大大减少了液氨使用量,同时减轻了预热器堵塞;通过对脱硫系统工况优化,使得石灰石利用率大大提高,减少了石灰石耗量,节约了制浆电耗;通过合理调整,使石膏中Ca/S小于1.03,石膏品质大大提高,便于石膏销售提高经济效益。本项目的实施,为超低排放改造机组在运行过程中如何降本增效和精益管理探索出新的思路,可在其他类似机组上推广应用。参考文献:[1]胡隆.火力发电机组运行人员现场规范操作指导书锅炉分册[M].北京:中国电力出版社,2015.[2]金志伟.火力发电机组运行人员现场规范操作指导书脱硫除灰分册[M].北京:中国电力出版社,2015.[3]薛建明,柏源,管一明,等.燃煤电厂超低排放综合技术路线[J].电力科技与环保,2016,32(3):12-15.[4]杨微,陈招妹,赵金达,等.WESP超超临界百万机组超低排放工程中的应用[J].电力科技与环保,2017,33(1):34-36.。

660MW超超临界π型锅炉燃烧调整优化试验研究

660MW超超临界π型锅炉燃烧调整优化试验研究某电厂660MW机组自投产以来,由于#1锅炉再热汽温两侧偏差大,机侧再热汽温达不到设计值600℃,且#1锅炉运行中还存在如下问题:总的送风量偏大,省煤器出口氧量偏差较大;磨煤机出力达不到设计值;一次风管风速不均匀,一次风速高;空气预热器积灰及低温腐蚀严重,阻力较大;高负荷锅炉易结焦;锅炉排烟温度偏高;高温再热器低温段壁温易超限;再热器减温水量较大;锅炉转机电耗率高等一系列影响机组正常运性的安全经济性的问题.。

基于此进行专题性的燃烧优化调整试验研究.。

关键词:减温水;氧量;分离器转速;燃烧调整;一次风速;排烟温度1 设备概况某电厂锅炉为上海锅炉厂生产的660MW超超临界参数变压运行直流炉,四角切向燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、露天布置、全钢构架的π型直流炉.。

锅炉燃烧系统按中速磨冷一次风直吹式制粉系统设计.。

24只直流式燃烧器分6层布置于炉膛下部四角,煤粉和空气从四角送入,在炉膛中呈切圆方式燃烧.。

过热汽温通过煤水比调节和三级减温水来控制.。

再热汽温采用烟气挡板、燃烧器摆动和过量空气系数变化调节,两级再热器之间连接管道上设置事故喷水.。

2 影响燃烧的因素2.1 燃料的影响燃煤的发热量、水分、挥发分、灰分、硫分等变化较大,对燃烧的稳定性和经济性均将产生直接的影响.。

煤的发热量大小是影响燃烧稳定性的重要因素.。

燃煤发热量的降低将导致炉内温度水平降低,这对着火和燃尽都会带来不利影响.。

煤种水分对燃烧过程的影响主要表现在水分多的煤引燃着火困难,且会延长燃烧过程,降低燃烧室温度,增加不完全燃烧及排烟热损失.。

灰分较大、硫分高导致空预器积灰较多,烟尘含量超标,空预器低温腐蚀,二氧化硫超标等.。

2.2 煤粉细度的影响煤粉越细,加热时温升越快,挥发分的析出、着火及化学反应速度也就越快,因而越容易着火,燃烧也就越完全.。

但煤粉过细会增加制粉系统电耗,甚至导致磨煤机出力不足,负荷适应能力下降.。

660mw超超临界循环流化床锅炉超低nox排放研究

㊀第25卷第5期洁净煤技术Vol 25㊀No 5㊀㊀2019年9月CleanCoalTechnologySep.㊀2019㊀660MW超超临界循环流化床锅炉超低NOx排放研究李影平1ꎬ辛胜伟2ꎬ王凤君3(1.神华国能集团有限公司ꎬ北京㊀100033ꎻ2.神华集团循环流化床技术研发中心ꎬ陕西西安㊀710065ꎻ3.哈尔滨锅炉厂有限责任公司ꎬ黑龙江哈尔滨㊀150046)摘㊀要:循环流化床(CFB)发电技术具有良好的炉内脱硫抑氮等优势ꎬ得到了广泛推广ꎮ随着环保形势的日趋严峻ꎬCFB锅炉仅依靠炉内低氮燃烧无法满足NOx超低排放要求ꎬ因此必须深入研究CFB锅炉炉内低氮燃烧理论ꎬ并在660MW高效超超临界CFB锅炉实现突破ꎮ基于流态重构节能型CFB锅炉的设计理念ꎬ通过试验和数值模拟研究了炉内NOx生成还原机理与炉内实现NOx全部脱除的技术方案ꎮ结果表明ꎬ影响660MW超临界CFB锅炉NOx排放的因素包括:燃用煤质㊁燃烧温度及均匀性㊁过量空气系数(运行氧含量)㊁分级燃烧等ꎮ660MW超超临界CFB锅炉采用单炉膛㊁单布风板㊁M型布置㊁4个旋风分离器㊁4个外置式换热器的炉型结构ꎬ锅炉热一次风从水冷风室后侧6点给入ꎬ保证了锅炉一次风静压分布均匀ꎬ进而保证了物料流化均匀性ꎻ采用 前墙给煤㊁后墙给煤泥 的给煤方式ꎬ前墙布置12个落煤口ꎬ后墙布置8支煤泥枪ꎬ同时后墙布置8点排渣ꎬ保证给煤均匀性ꎻ采用4旋风分离器布置结构保证了物料均匀性ꎬ不同旋风分离器之间流率偏差的最大值为7.9%ꎻ采用4个外置式换热器均匀布置保证床温的均匀性ꎮ同时炉内温度场及过量空气系数对NOx排放起关键作用ꎬ锅炉设计床温确定为860ħꎬ既保证了锅炉效率ꎬ又减少了NOx排放ꎬ同时保证低负荷工况下满足选择性非催化还原(SNCR)脱硝系统反应温度窗口ꎻ锅炉过量空气系数选取1.15ꎬ进一步增强了还原性氛围ꎮ分级燃烧时一㊁二次风比例为4ʒ6ꎬ并适当调整锅炉二次风口位置及倾角ꎬ形成较大的还原性氛围ꎮ通过上述措施可实现炉内高效抑氮ꎬ最终使锅炉NOx原始排放浓度低于50mg/m3ꎬ炉外选取以尿素为还原剂的SNCR技术为辅助脱硝手段ꎬ在低投资㊁低成本㊁全负荷条件下实现最终烟气中NOx超低排放ꎮ关键词:超超临界ꎻ循环流化床ꎻ锅炉ꎻNOxꎻ超低排放中图分类号:TK221ꎻX51㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1006-6772(2019)05-0086-07移动阅读收稿日期:2019-07-31ꎻ责任编辑:白娅娜㊀㊀DOI:10.13226/j.issn.1006-6772.19073101基金项目:国家重点研发计划资助项目(2016YFB0600205)作者简介:李影平(1966 )ꎬ男ꎬ四川眉山人ꎬ高级工程师ꎬ主要从事火电发电厂科技和环保管理工作ꎮE-mail:170000123@chnenergy.com.cn引用格式:李影平ꎬ辛胜伟ꎬ王凤君.660MW超超临界循环流化床锅炉超低NOx排放研究[J].洁净煤技术ꎬ2019ꎬ25(5):86-92.LIYingpingꎬXINShengweiꎬWANGFengjun.Studyonultra-lowNOxemissiontechnologyof660MWultra-supercriti ̄calcirculatingfluidizedbedboiler[J].CleanCoalTechnologyꎬ2019ꎬ25(5):86-92.Studyonultra-lowNOxemissiontechnologyof660MWultra-supercriticalcirculatingfluidizedbedboilerLIYingping1ꎬXINShengwei2ꎬWANGFengjun3(1.ShenhuaGuonengGroupCo.ꎬLtd.ꎬBeijing㊀100033ꎬChinaꎻ2.ShenhuaGroupCFBTechnologyR&DCenterꎬXiᶄan㊀710065ꎬChinaꎻ3.HarbinBoilerCo.ꎬLtd.ꎬHarbin㊀150046ꎬChina)Abstract:Circulatingfluidizedbed(CFB)powergenerationtechnologyisoneofthecleancoalpowergenerationtechnologiesdevelopedinrecentdecades.Becauseofitsgoodadvantagesofdesulphurizationandnitrogensuppressioninfurnaceꎬithasbeenwidelypopularized.WiththeincreasinglyseriousenvironmentalsituationꎬtheCFBboilercannotmeettheNOxultra-lowemissionrequirementbymeansofthelow-nitrogencombustioninthefurnaceꎬsoitisnecessarytostudythelow-nitrogencombustiontheoryoftheCFBboilerꎬandthebreak ̄throughshouldberealizedin660MWhighefficiencyultra-supercriticalCFBboiler.Inthispaperꎬbasedonthedesignconceptofflowpatternreconstructionenergy-savingCFBboilerꎬthegenerationandreductionmechanismofNOxinfurnaceandthetechnicalschemeofNOxremovalinfurnacewerestudiedbyexperimentandnumericalsimulation.TheresultsshowthatthefactorsaffectingNOxemissionof660MWsupercriticalCFBboilerincludeburningcoalqualityꎬcombustiontemperatureanduniformityꎬexcessaircoefficient(operatingoxy ̄gen)ꎬgradedcombustionandsoon.The660MWultra-supercriticalCFBboileradoptsthefurnacestructureofsinglefurnaceꎬsingleair68李影平等:660MW超超临界循环流化床锅炉超低NOx排放研究2019年第5期distributionplateꎬM-typearrangementstructureꎬfourcyclonesandfourexternalheatexchangers.Thehotprimaryairoftheboilerisfedfromthebacksideofthewater-cooledairchamberat6pointsꎬwhichensurestheuniformdistributionofthestaticpressureoftheprimaryairoftheboilerꎬandthusensurestheuniformityofthefluidizationofthematerial.Thecoalfeedingmodeof"coalfeedingonthefrontwallandsludgeforthebackwall"isadopted.Thefrontwallisequippedwith12coalfallingportsꎬtherearwallisequippedwith8sludgegunsand8slagdischargeportstoensuretheuniformityofcoalfeeding.Thearrangementstructureofthe4-cycloneseparatorensurestheuni ̄formityofthematerialꎬthemaximumdeviationofflowratebetweendifferentcyclonesis7.9%ꎬandtheuniformarrangementofthefourex ̄ternalheatexchangersensurestheuniformityofthebedtemperature.ThetemperaturefieldandexcessaircoefficientplayakeyroleinNOxemission.Theboilerdesignbedtemperatureis860ħꎬwhichnotonlyensurestheboilerefficiencyꎬbutalsoreducestheNOxemis ̄sionꎬatthesametimeꎬitensuresthereactiontemperatureofselectivenon-catalyticreduction(SNCR)denitrificationsystemunderlowloadconditions.Theexcessaircoefficientofboileris1.15ꎬwhichfurtherenhancesthereductiveatmosphere.Theratioofprimarytosec ̄ondaryairis4ʒ6instagedcombustionꎬandthepositionandinclinationangleofboilersecondarytuyereareadjustedproperlytoformalargereductiveatmospheretoensurethefurnacecombustionatmosphere.ThecomprehensiveeffectoftheabovemeasurescanrealizehighefficiencynitrogensuppressioninthefurnaceꎬandfinallymaketheoriginalemissionconcentrationofboilerNOxlessthan50mg/m3ꎬasTheSNCRtechnologywithureaasreductantoutsidethefurnaceisselectedastheassistantdenitrificationmethodrealizethefinalNOxul ̄tra-lowemissioninthefluegasundertheconditionoflowinvestmentꎬlowcostandfullload.Keywords:ultra-supercriticalunitꎻcirculatingfluidizedbed(CFB)ꎻboilerꎻNOxꎻultra-lowemission0㊀引㊀㊀言超临界机组发电效率高ꎬ污染物排放低ꎬ是当今洁净煤发电的主流技术之一ꎬ是解决电力短缺㊁能源利用率低以及环境污染问题的最现实㊁最有效的途径[1]ꎮ循环流化床(CFB)燃烧作为我国主要煤燃烧方式之一ꎬ具备燃料适用范围广㊁负荷调节性能好㊁污染物排放低以及灰渣便于综合利用等优势[2]ꎮ目前CFB发电技术已发展到超临界蒸汽参数ꎬ标志着CFB燃烧技术又完成了一个里程碑式的发展ꎬCFB燃烧方式与超超临界参数技术结合将是未来CFB锅炉的必然发展方向ꎮ常规CFB锅炉的NOx原始排放浓度为100~300mg/Nm3[3]ꎬ不能满足NOx排放浓度低于100mg/Nm3的国标限制和部分地区NOx排放浓度低于50mg/Nm3的超低排放标准ꎬ必须进一步降低CFB锅炉NOx排放ꎮ影响CFB锅炉NOx排放的因素有:燃烧温度及均匀性㊁过量空气系数㊁分级燃烧等[4-7]ꎮ国内外诸多学者致力于开展优化燃烧条件来控制NOx生成ꎬ清华大学开展了基于流态重构的CFB锅炉研发[8]ꎬ开发了新型物料循环系统ꎬ在燃用特定煤种的情况下ꎬNOx原始排放低于50mg/Nm3ꎮ东方锅炉厂开发的350MW超临界CFB锅炉采用 高效二次风 设计[9]ꎬ在稳定工况下NOx原始排放低于50mg/Nm3ꎮ另外ꎬ对于以选择性非催化还原(SNCR)技术为主流的CFB锅炉而言ꎬNOx深度还原技术同样受到还原剂种类㊁反应温度㊁氨氮比等因素影响[10-13]ꎬSNCR脱硝技术多应用于CFB锅炉炉外辅助脱硝ꎬ在锅炉满负荷工况下脱硝效率能达到70%~80%ꎬ但在低负荷工况下ꎬ由于反应温度较低ꎬ其脱硝效率低于50%ꎮ本文针对我国正在研发的660MW高效超超临界CFB锅炉ꎬ开展了锅炉本体设计研究ꎬ在物料均匀性㊁床温及床压均匀性㊁锅炉设计参数选择方面进行优化设计ꎬ同时辅以炉外脱硝工艺作为备用ꎬ以期实现NOx原始排放达到超低排放要求ꎮ1㊀锅炉炉型660MW高效超超临界CFB锅炉采用单炉膛㊁单布风板㊁M型布置结构㊁循环流化床燃烧方式ꎮ锅炉由1个炉膛㊁4个汽冷旋风分离器㊁4个回料阀㊁4个外置式换热器㊁8台冷渣器和2个回转式空预器等部分组成ꎬ尾部采用双烟道ꎬ再热器采用挡板调温ꎬ启动床料添加系统采用机械输送方式ꎮ660MW超超临界CFB锅炉结构布置如图1所示ꎮ图1㊀660MW超超临界CFB锅炉结构Fig.1㊀Schematicdiagramof660MWultra-supercriticalCFBboiler炉膛后侧布置有4个内径10.5m的汽冷旋风分离器ꎬ旋风分离器上部为圆筒形ꎬ下部为锥形ꎮ每个旋风分离器回料腿下布置一个回料阀和一个外置式换热器ꎬ外置换热器中布置中温过热器ꎬ旋风分离782019年第5期洁净煤技术第25卷器分离下来的循环物料ꎬ分别进入回料阀和外置式换热器ꎬ再分别以高温物料和低温物料的状态返回炉膛ꎬ实现了床温的调节ꎮ回料阀为气力式自平衡型ꎬ流化风用高压风机供给ꎮ炉膛㊁旋风分离器㊁回料阀和外置式换热器构成了循环流化床锅炉的核心部分 物料热循环回路ꎬ煤在燃烧室内完成燃烧ꎬ经旋风分离器净化过的烟气进入尾部烟道ꎮ尾部对流烟道采用双烟道结构ꎬ前烟道布置低温再热器ꎬ后烟道布置低温过热器ꎬ在烟气挡板下方布置省煤器和回转式空气预热器ꎬ省煤器区烟道采用护板结构ꎮ锅炉设计指标及参数见表1ꎮ表1㊀660MW超超临界CFB锅炉设计指标及参数Table1㊀Designindicatorsandparametersof660MWultra-supercriticalCFBboiler项目数值单机容量/MW660主蒸汽压力/MPa29.4主蒸汽温度/ħ605再热蒸汽温度/ħ623锅炉效率/%>93.5供电煤耗/(g kWh-1)<290SO2排放浓度/(mg Nm-3)<35NOx排放浓度/(mg Nm-3)<50粉尘排放浓度/(mg Nm-3)<102㊀锅炉NOx控制措施2.1㊀NOx生成原理及影响因素NOx生成主要分为热力型㊁燃料型㊁快速型NOxꎮ由于CFB锅炉中燃烧温度维持在850~950ħꎬ因此燃烧生成的NOx几乎全是燃料型NOxꎬ其来源为燃煤中氮元素的转化[14]ꎮ根据NOx生成机理可知ꎬCFB锅炉NOx的生成主要与以下因素有关:①煤质的影响ꎮ煤中氮元素含量㊁挥发分等ꎮ②过量空气系数的影响ꎮ降低过量空气系数ꎬ在一定程度上可限制反应区内氧浓度ꎬ对燃料型NOx的生成有一定控制作用ꎮ③燃烧温度及均匀性的影响ꎮ随着炉内燃烧温度升高ꎬNOx排放量升高ꎻ床温均匀性差对NOx生成有促进作用ꎮ④脱硫剂的影响ꎮCFB锅炉炉内通常采用干法脱硫ꎬ石灰石为脱硫剂ꎬ可有效降低SO2排放量ꎬ但炉内石灰石含量较高(钙硫比高)会增加NOx排放量ꎮ2 2㊀锅炉低氮燃烧措施660MW高效超超临界CFB锅炉燃用煤泥㊁矸石㊁末原煤的混煤ꎬ设计煤种煤泥㊁矸石㊁末原煤混合比例为55ʒ20ʒ25ꎻ校核煤种煤泥㊁矸石㊁末原煤混合比例为35ʒ35ʒ30ꎬ具体煤质资料见表2ꎮ表2㊀660MW超超临界CFB锅炉燃用煤质资料Table2Coalcharacteristicsof660MWultra-supercriticalCFBboiler煤种工业分析/%元素分析/%MtMadAarVdafFCarCarHarNarOarStꎬarQnetꎬar/(kJ g-1)设计煤种19.102.4131.3433.5232.9539.512.210.406.810.6314.52校核煤种14.002.3237.1835.3731.5537.962.280.397.390.8013.99㊀㊀本锅炉设计煤种氮含量较低ꎬ减少了燃料型NOx的生成ꎬ但挥发分较高ꎬ不利于控制NOx排放ꎮ锅炉按照循环流化床低氮燃烧理论设计ꎬ主要从提高床温㊁床压的均匀性ꎬ强化二次风分级燃烧ꎬ优化燃烧温度和运行氧含量等方面来考虑降低锅炉的原始NOx排放浓度[15]ꎮ2 2 1㊀床温与床压的均匀性设计CFB锅炉炉内燃烧场的均匀性是保证锅炉低NOx排放的必要条件ꎮ实践证明ꎬ炉内温度场均匀㊁燃烧稳定㊁不产生局部结焦是低NOx排放的前提ꎮ1)一次风均匀性设计确保一次风在水冷风室内静压分布的均匀性是保证一次风均匀分布的前提ꎮ660MW超超临界CFB锅炉设计时ꎬ对一次风不同给入方式的静压分布进行数值计算与模拟ꎬ并比较了不同给入方式静压分布均匀性ꎮ方案I采用6点给入方式(图2(a))ꎬ方案II采用单点单侧给入方式(图2(b))ꎬ对比2种方案得出方案I给入方式的静压分布较方案II均匀性好ꎬ能保证物料良好的流化ꎮ最终确定锅炉一次风给入方式如图3所示ꎬ即热一次风从水冷风室后侧6点给入ꎮ图2㊀2种给入方式静压分布Fig.2㊀Staticpressuredistributionoftwokindsoffeedmodes88李影平等:660MW超超临界循环流化床锅炉超低NOx排放研究2019年第5期图3㊀一次风给入方案Fig.3㊀Primaryairfeeding2)给煤均匀性设计锅炉采用 前墙给煤㊁后墙给煤泥 的给煤方式ꎬ前墙布置12个落煤口ꎬ后墙布置8支煤泥枪ꎬ同时后墙布置8点排渣ꎮ锅炉给煤排渣方案如图4所示ꎮ 前煤后泥 多点给煤的均匀性设计配合一次风的均匀分布ꎬ确保燃料与燃烧空气在炉内均匀混合ꎬ保证锅炉炉内燃烧均匀性ꎮ而后墙多点排渣的设计ꎬ可通过调整不同分区的冷渣器转速ꎬ改善炉内物料粒度分布ꎬ保证炉膛内物料的均匀性ꎮ图4㊀给煤排渣方案Fig.4㊀Coalfeedingandslagdischargescheme3)分离器布置均匀性锅炉旋风分离器布置方案如图5所示ꎮ本锅炉采用四分离器及四返料阀沿炉膛中心线对称布置ꎬ保证外循环回路几何对称ꎬ同时对外循环回路进行数值模拟计算(图6)ꎬ得到4个炉膛出口在一段时间内的时均质量流率及相应流率偏差的分布ꎬ炉膛出口固体质量流率呈动态变化ꎮ对于M型4个分离器炉型方案ꎬ4个出口的自身流率最大偏差7.9%ꎬ即不同分离器之间流率偏差的最大值为7.9%ꎬ确保了循环返料均匀性ꎬ减小循环灰对炉内燃烧均匀性的影响ꎮ4)外置式换热器均匀性锅炉设置4个中温过热器的外置式换热器ꎬ消除大截面炉膛沿宽度方向上床温偏差ꎬ减小炉膛宽度上的床温偏差ꎮ锅炉外置床布置如图7所示ꎮ图5㊀锅炉旋风分离器布置Fig.5㊀Arrangementofboilercyclones图6㊀距布风板50m处截面固相轴向速度分布Fig.6㊀Distributiondiagramofsolidphaseaxialvelocityat50mdistancefromairdistributionplate图7㊀锅炉外置床布置方案Fig.7㊀ArrangementofboilerEHEs㊀㊀综上所述ꎬ660MW超超临界CFB锅炉采用一次风6点给入㊁多点给煤设计㊁分离器和外置式换热器均匀性布置的设计方案ꎬ提高了炉膛及物料循环系统气固两相流均匀性ꎮ基于ANSYSFluent计算软件对炉内流化特性及均匀性进行了数值模拟计算验证(图8)ꎬ可见锅炉炉膛及物料循环系统的均匀性得以保证ꎮ图8㊀数值模拟计算炉内流化特性及均匀性Fig.8Numericalsimulationcalculationoffluidizationcharacteristicsanduniformityinfurnace2 2 2㊀强化二次风分级燃烧循环流化床锅炉密相区燃烧在还原气氛中进行ꎬ982019年第5期洁净煤技术第25卷还原气氛使氮燃烧的中间产物不能进一步氧化成NOꎬ而被还原成中性的N2ꎬ能有效控制NOx生成ꎮ1)一次风比率对NOx排放的影响同一锅炉不同一次风率的试验表明ꎬ在满足炉内物料流化的前提下ꎬ降低一次风比例ꎬ可进一步降低NOx排放浓度ꎬCFB锅炉一次风比率对NOx排放影响如图9所示ꎮ对不同一/二次风比例的NOx排放规律进行数值模拟计算ꎬ本锅炉合适的一次风率为40%ꎮ图9㊀一次风比率对NOx排放影响Fig.9㊀EffectofprimaryairratioonNOxemissions2)上二次风率对NOx排放的影响二次风分层由稀相区送入炉膛锥段完成燃烧过程ꎬ适当提高上二次风口高度有利于提高分级燃烧力度ꎬ制造更大的还原区ꎬ同时适当降低下二次风给入量ꎬ提高上二次风给入量也有利于降低NOx的生成ꎮ上二次风率对NOx排放的影响[16]如图10所示ꎮ图10㊀上二次风率对NOx排放的影响Fig.10㊀EffectofprevioussecondaryairrateonNOxemissions2 2 3㊀优化二次风口设计660MW高效超超临界CFB锅炉炉膛截面更大ꎬ炉膛高度更高ꎬ合理的二次风喷口设计非常重要ꎮ锅炉二次风布置的数值计算结果如图11所示ꎮ可知前后墙二次风口均匀布置ꎬ上下两层二次风口之间距离在350MW超临界循环流化床锅炉基础上提高1.5m以上ꎬ并通过数值模拟计算ꎬ选取合理的二次风风速和风口尺寸ꎬ确保二次风有足够的刚度和穿透能力ꎬ保证炉内温度场均匀性ꎬ实现分级燃烧ꎮ㊀㊀图11㊀二次风布置的数值计算结果Fig.11㊀Numericalcalculationresultsofsecondaryairarrangement2 2 4㊀优化床温设计降低床温可有效降低CFB锅炉NOx排放水平ꎬ但过低的床温不利于燃烧和SNCR脱硝ꎮ综合考虑煤质情况㊁燃烧效率和脱硫效率等ꎬ本工程锅炉的床温定为860ħꎮ在保证燃烧效率的前提下ꎬ首先保证锅炉出口原始NOx排放浓度达到50mg/Nm3以下ꎮ根据已投运的循环流化床锅炉运行经验ꎬ采用外置式换热器调节再热器汽温ꎬ低负荷时炉膛出口烟气温度可维持在较高水平ꎬ使屏式过热器具有较好的低负荷传热特性ꎮ本锅炉设置4个外置床ꎬ4个外置床内均布置过热器ꎬ对进入4个外置床循环灰量的调节ꎬ可保证锅炉炉膛出口烟气温度在750ħ以上ꎬ有利于主蒸汽和再热蒸汽达到保证温度数值ꎬ确保锅炉低负荷时锅炉出口烟气温度满足SNCR烟气脱硝的喷氨要求ꎮ2 2 5㊀运行氧含量优化CFB锅炉的运行氧含量直接影响NOx排放ꎮ已运行CFB锅炉的过量空气系数对NOx排放的影响[15]如图12所示ꎮ本锅炉设计方案中增加炉膛高度ꎬ燃料的燃尽时间大大增加ꎬ可保证燃料在炉膛内充分燃烧ꎮ通过采取一系列确保床温和床压均匀性的措施ꎬ能保证锅炉在较低氧含量条件下正常运行ꎬ锅炉过量空气系数选择1.15ꎬ可进一步降低NOx排放浓度ꎮ图12㊀过量空气系数对NOx排放影响Fig.12㊀EffectofexcessaircoefficientonNOxemissions09李影平等:660MW超超临界循环流化床锅炉超低NOx排放研究2019年第5期3㊀烟气脱硝工艺选择目前主流的烟气脱硝工艺主要为选择性催化还原(SCR)工艺和选择性非催化还原(SNCR)工艺ꎮSNCR工艺是向高温烟气中喷射氨或尿素等还原剂ꎬ将NOx还原成N2ꎬ其化学反应与SCR工艺相同ꎬ所用的还原剂可为氨㊁氨水和尿素等ꎮ与SCR工艺相比ꎬSNCR工艺系统简单㊁投资运行费用低ꎬ更适合在CFB锅炉上应用ꎮSNCR的基本原理是在没有催化剂的情况下ꎬ向850~1150ħ炉膛中喷入还原剂氨或尿素ꎬ还原剂 有选择性 地与烟气中的NOx反应并生成无毒㊁无污染的N2和H2Oꎮ尿素作还原剂时其反应可表示为2CONH2()2+6NOң5N2+4H2O+2CO2(1)根据660MW高效超超临界CFB锅炉设计要求ꎬ在锅炉负荷稳定的情况下通过运行调节可达到NOx超低排放50mg/Nm3的要求ꎮ辅助选用SNCR脱硝工艺作为备用ꎬ保证锅炉在全负荷工况下实现最终烟气中NOx浓度达到超低排放要求ꎮ4㊀结㊀㊀论1)高效超超临界循环流化床锅炉是未来CFB锅炉的主要发展方向ꎬ660MW高效超超临界CFB锅炉采用单炉膛㊁单布风板㊁M型布置结构设计ꎬ设计有4个汽冷旋风分离器㊁4个回料阀㊁4个外置式换热器和8台冷渣器ꎬ是保证锅炉燃烧均匀性的前提ꎮ㊀㊀2)床温与床压的均匀性设计对NOx排放有一定影响ꎬ锅炉设计热一次风从水冷风室后侧6点给入ꎬ保证了锅炉一次风静压分布均匀ꎬ进而保证了物料流化均匀性ꎻ在给煤均匀性方面ꎬ采用 前墙给煤㊁后墙给煤泥 的给煤方式ꎬ前墙布置12个落煤口ꎬ后墙布置8支煤泥枪ꎬ同时后墙布置8点排渣ꎻ通过数值模拟计算了4个旋风分离器布置结构的物料均匀性ꎬ得出了不同旋风分离器之间流率偏差的最大值为7.9%ꎬ4个外置式换热器均匀布置保证了床温的均匀性ꎮ3)研究了分级燃烧对NOx的排放影响ꎬ通过数值模拟得到锅炉一㊁二次风比例为4ʒ6ꎬ并适当调整锅炉二次风口位置及倾角ꎬ形成较大的还原性氛围ꎮ温度场及过量空气系数对NOx排放起关键作用ꎬ锅炉设计床温确定为860ħꎬ既保证了锅炉效率ꎬ又减少了NOx排放ꎬ同时保证低负荷工况下满足SNCR脱硝系统反应温度窗口ꎬ锅炉过量空气系数选取1.15ꎬ进一步增强了还原性氛围ꎮ选取以尿素为还原剂的SNCR技术为辅助脱硝手段ꎬ保证锅炉在全负荷条件下实现最终烟气中NOx超低排放ꎮ参考文献(References):[1]㊀吕俊复ꎬ张缦ꎬ杨海瑞ꎬ等.简约型660MW超超临界循环流化床锅炉设计开发[J].中国电机工程学报ꎬ2014ꎬ34(5):741-747.LYUJunfuꎬZHANGManꎬYANGHairuiꎬetal.Conceptualdesignofasimplified660MWultra-supercriticalcirculatingfluidizedbedboiler[J].ProceedingsoftheCSEEꎬ2014ꎬ34(5):741-747. [2]㊀岳光溪ꎬ吕俊复ꎬ徐鹏ꎬ等.循环流化床燃烧发展现状及前景分析[J].中国电力ꎬ2016ꎬ49(1):1-13.YUEGuangxiꎬLYUJunfuꎬXUPengꎬetal.Theup-to-datedevel ̄opmentandfutureofcirculatingfluidizedbedcombustiontechnology[J].ElectricPowerꎬ2016ꎬ49(1):1-13. [3]㊀LYNGFELTAꎬÅMANDLEꎬLECKNERB.Reversedairstaging-amethodforreductionofN2Oemissionsfromfluidizedbedcom ̄bustionofcoal[J].Fuelꎬ1998ꎬ77(9):953-959. [4]㊀梁建红ꎬ黄中.循环流化床锅炉降低NOx排放浓度试验与优化改造研究[J].锅炉技术ꎬ2015ꎬ46(2):55-59.LIANGJianhongꎬHUANGZhong.ResearchoncirculatingfluidizedbedboilerNOxemissionsoptimizingandretrofitdesign[J].BoilerTechnologyꎬ2015ꎬ45(2):55-59.[5]㊀马辉ꎬ赵俊平ꎬ张小东.优化二次风布置降低NOx排放浓度[J].电站系统工程ꎬ2015ꎬ31(1):71-72.MAHuiꎬZHAOJunpingꎬZHANGXiaodong.Optimizationofsec ̄ondaryairlayouttoreduceNOxemissions[J].PowerSystemEngi ̄neeringꎬ2015ꎬ31(1):71-72.[6]㊀GONGZꎬLIUZꎬZHOUTꎬetal.CombustionandNOemissionofShenmucharina2MWcirculatingfluidizedbed[J].Energy&Fuelsꎬ2015ꎬ29(2):1219-1226.[7]㊀李庆钊ꎬ赵长遂.空气分离/烟气再循环技术基础研究进展[J].热能动力工程ꎬ2007ꎬ22(3):231-236.LIQingzhaoꎬZHAOChangsui.Latestadvancesinfundamentalre ̄searchonair-separation/fluegasrecyclingtechnology[J].JournalofEngineeringforThermalEnergyandPowerꎬ2007ꎬ22(3):231-236.[8]㊀杨石ꎬ杨海瑞ꎬ吕俊复ꎬ等.新一代节能型循环流化床锅炉燃烧技术[J].动力工程ꎬ2009ꎬ29(8):728-732.YANGShiꎬYANGHairuiꎬLYUJunfuꎬetal.Thenewgenera ̄tioncombustiontechnologyforenergysavingcirculatingfluidizedbedboilers[J].JournalofPowerEngineeringꎬ2009ꎬ29(8):728-732.[9]㊀王鹏ꎬ苏虎ꎬ鲁佳易ꎬ等.循环流化床锅炉二次风布风方法:CN104279556A[P].2015-01-14.[10]㊀张仲飞ꎬ陈李荔ꎬ王岳军ꎬ等.不同喷枪在CFB锅炉SNCR工程中的应用[J].环境工程学报ꎬ2015ꎬ9(10):4977-4981.ZHANGZhongfeiꎬCHENLiliꎬWANGYuejunꎬetal.Studyondif ̄ferentejectionlancesofSNCRinCFBboiler[J].ChineseJournalofEnvironmentalEngineeringꎬ2015ꎬ9(10):4977-4981. [11]㊀杜鹏飞ꎬ白杨ꎬ李竞岌ꎬ等.300MWe循环流化床锅炉SNCR系统优化设计[J].沈阳工程学院学报(自然科学版)ꎬ2015ꎬ11(1):19-24.192019年第5期洁净煤技术第25卷DUPengfeiꎬBAIYangꎬLIJingjiꎬetal.TheoptimaldesignontheSNCRsystemina300MWeCFBboiler[J].JournalofShen ̄yangInstituteofEngineering(NaturalScience)ꎬ2015ꎬ11(1):19-24.[12]㊀王凤君ꎬ姜孝国ꎬ张志伟.循环流化床锅炉深度脱硝技术[J].锅炉制造ꎬ2013(1):37-39.WANGFengjunꎬJIANGXiaoguoꎬZHANGZhiwei.DeepdenitrationofCFBboiler[J].BoilerManufaturingꎬ2013(1):37-39.[13]㊀李竞岌ꎬ杨海瑞ꎬ李穹ꎬ等.循环流化床锅炉烟气脱硝系统优化模拟[J].中国电力ꎬ2013ꎬ46(9):1-5.LIJingjiꎬYANGHairuiꎬLIQiongꎬetal.NumericalsimulationandoptimizationofSNCRsystemforCFBboilers[J].ElectricPowerꎬ2013ꎬ46(9):1-5.[14]㊀李竞岌ꎬ杨海瑞ꎬ吕俊复ꎬ等.节能型循环流化床锅炉低氮氧化物排放的分析[J].燃烧科学与技术ꎬ2013ꎬ13(4):293-298.LIJingjiꎬYANGHairuiꎬLYUJunfuꎬetal.LowNOxemis ̄sioncharacteristicoflowenergyconsumptionCFBboilers[J].JournalofCombustionScienceandTechnologyꎬ2013ꎬ13(4):293-298.[15]㊀周托ꎬ吕清刚ꎬ包绍麟ꎬ等.循环流化床锅炉炉内低NOx排放技术研究及应用[J].中国基础科学ꎬ2018(4):10-16.ZHOUTuoꎬLYUQinggangꎬBAOShaolinꎬetal.Researchandap ̄plicationoflowNOxemissionincirculatingfluidizedbedboiler[J].ChinaBasicScienceꎬ2018(4):10-16.[16]㊀吴剑恒ꎬ何宏舟ꎬ俞金树.二次风对CFB锅炉NOx排放的影响[J].电力学报ꎬ2014ꎬ12(6):542-547ꎬ553.WUJianhengꎬHEHongzhouꎬYUJinshu.TheinfluenceonNOxemissionofsecondary-airinCFBboiler[J].JournalofElectricPowerꎬ2014ꎬ12(6):542-547ꎬ553.29。

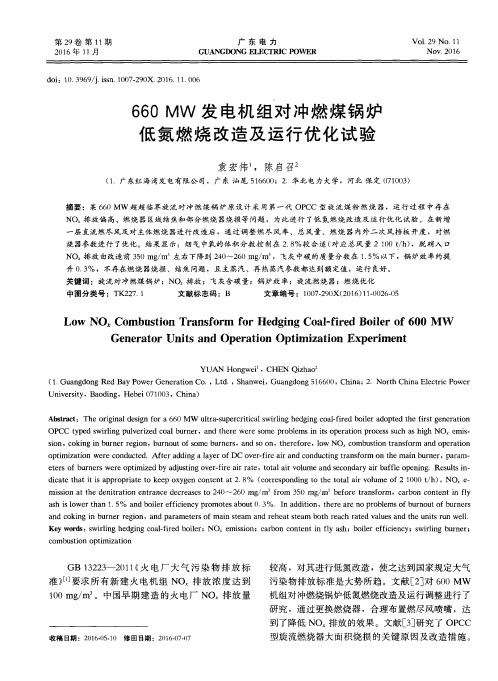

660MW发电机组对冲燃煤锅炉低氮燃烧改造及运行优化试验

烧器参数进行 了优化 。结果显示 :烟 气中氧 的体积 分数 控 制在 2 . 8 %较合 适 ( 对应 总风量 2 1 0 0 t / h ) ,脱硝入 口

N 0 排 放 由改 造 前 3 5 0 mg / m3左 右 下 降 到 2 4 0  ̄2 6 0 mg / m3 ,飞 灰 中碳 的 质 量 分 数 在 1 . 5 % 以 下 ,锅 炉 效 率 约提 升0 . 3 % , 不存 在 燃 烧 器 烧损 、结 焦 问题 ,且 主 蒸 汽 、再 热 蒸 汽 参 数 都 达 到 额 定 值 ,运 行 良好 。 关 键 词 :旋 流 对 冲 燃 煤 锅 炉 ;N 排 放 ;飞 灰 含 碳 量 ;锅 炉 效 率 ;旋 流 燃 烧 器 ;燃 烧 优 化 中 图 分 类 号 :T K 2 2 7 . 1 文献 标 志码 :B 文章 编 号 :1 0 0 7 — 2 9 0 X( 2 0 1 6 ) 1 1 - 0 0 2 6 . 0 5

6 6 0 MW 发 电机 组 对 冲燃 煤 锅 炉 低 氮 燃 烧 改造 及 运 行 优 化 试 验

袁宏伟 ,陈启召

( 1 .广东红海湾发 电有限公 司 ,广 东 汕尾 5 1 6 6 0 0 ;2 .华北电力大学 ,河北 保 定 0 7 1 0 0 3 )

摘要 :某 6 6 0 MW 超 超 临界 旋 流 对 冲 燃 煤 锅 炉 原 设 计 采 用 第 一 代 OP C C 型 旋 流 煤 粉 燃 烧 器 ,运 行 过 程 中 存 在

e t e r s o f b u r n e r s w e r e o p t i mi z e d b y a d j u s t i n g o v e r - f i r e a i r r a t e , t o t a l a i r v o l u me a n d s e c o n d a r y a i r b a f f l e o p e n i n g .R e s u l t s i n —

660MW循环流化床锅炉烟尘超低排放改造方案研究

660MW循环流化床锅炉烟尘超低排放改造方案研究进入21世纪,环保问题逐渐成为全社会关注的热点与焦点。

有效降低燃煤电厂烟气中烟尘含量已成为国家环保监管机构、环保和火电行业从业人员的普遍共识。

2015年12月,国家环保部印发《全面实施燃煤电厂超低排放和节能改造工作方案》的通知,文件提出二氧化硫、氮氧化物、烟尘排放浓度(基准含氧量6%)分别不超过35mg/Nm3、50mg/Nm3、10mg/Nm3的限值要求。

本文以山西省某660MW 循环流化床锅炉为研究对象,为使该锅炉烟尘排放浓度达到超低排放标准要求,必须对原有除尘工艺系统进行提效改造。

在对目前国内主流除尘工艺设备及同类型锅炉烟尘超低排放工艺路线的学习、调研基础上,结合本工程机组燃煤高灰、高硫、低热值的特点,比选、研究适合本工程的烟尘超低排放工艺路线及设备选型。

在原有电袋除尘器保持不变的情况下,拟增加协同除尘工艺设备,并提出三种改造方案。

方案一:在吸收塔上部增加高效除尘除雾器(管束式除尘除雾器);方案二:利用吸收塔与烟囱之间有效空间,增设湿式电除尘器;方案三:湿法脱硫(配管式除尘除雾器)+湿式电除尘器方案。

经技术经济性比较,拟定改造方案,并通过对三家调研电厂的运行数据分析,最终确定的烟尘超低排放改造方案为:电袋除尘器+湿法脱硫(配管式除尘除雾器)+湿式电除尘器。

对三家调研电厂机组的烟尘参数进行分析研究及对比,脱硫湿法(含管式除尘除雾器)+湿电除尘方案末端综合除尘效率约为91%~95%,脱硫湿法(配高效管束式除尘除雾器)除尘效率约为88%~90%,由此实例并结合本工程除尘设备性能参数可判断,本锅炉机组末端综合除尘效率可达90%以上。

且根据常规吸收塔50%除尘效果,以及湿式电除尘器70%除尘效率综合判断,常规经验保证效率计算值约为85%,无论根据经验除尘效果分析,还是同类型除尘工艺实际除尘效果分析,本工程660MW循环流化床锅炉烟尘超低排放改造工艺方案能够实现预期目标。

660MW发电机组对冲燃煤锅炉低氮燃烧改造及运行优化试验

660MW发电机组对冲燃煤锅炉低氮燃烧改造及运行优化试验发布时间:2021-09-07T15:41:55.040Z 来源:《中国电业》2021年第49卷第6期作者:白付明[导读] 本文以660MW发电机组对冲燃煤锅炉低氮燃烧改造及运行优化试验白付明大唐韩城第二发电有限责任公司陕西省韩城市 715400摘要:本文以660MW发电机组对冲燃煤锅炉低氮燃烧改造及运行优化试验为题,在介绍锅炉燃烧器低氮改造方法的基础上,对其进行低碳燃烧改造及运行优化试验,试验结果表明,在低氮燃烧改造后,锅炉燃烧后的污染物排放量大幅度减少,效率却有所提升,并且不存在结焦、燃烧器烧损等问题。

关键词:660MW发电机组;对冲燃煤锅炉;低氮燃烧改造引言:通过对660MW发电机组对冲燃煤锅炉低氮改造进行了研究,研究结果表明,通过燃烧器更换、燃尽缝喷嘴合理布置等措施的运用,使氮氧化合物排放量被有效控制。

一、锅炉燃烧器低氮改造方案-以对冲燃烧锅炉为例(一)锅炉设备情况概述大唐韩城第二发电有限责任公司4号锅炉于2008年8月投产,采用东方锅炉厂生产的自然循环汽包炉,型号为DG2070/17.5-Ⅱ5。

为亚临界、单炉膛、前后墙对冲旋流燃烧方式、一次中间再热、平衡通风、固态排渣、尾部双烟道、全钢悬吊П型结构、半封闭布置的自然循环锅炉。

炉顶采用大罩壳全金属密封,炉墙为轻型结构带梯型铝合金外护板,屋顶为轻型金属屋盖。

(二)改造前的运行情况在低氮燃烧改造前,锅炉的问题主要表现在以下方面:第一,在高负荷运行状态下,脱硝入口处的氮氧化合物排放量为每立方米350毫克,与此同时,烟气中还含有大量的飞灰,且飞灰中的碳和一氧化碳的浓度较高。

第二,OPCC型燃烧器一次风筒耐磨陶瓷脱落,导致风筒前端因燃烧而受损,虽然在后续进行了维修和更换,但问题并没有被有效根治[1]。

(三)改造性能和方案1.对设计煤种进行改造本锅炉原来的用煤是神府东胜煤,该煤种为山西晋北混合煤,但实际用煤结构较为复杂,主要以掺烧为主。

660MW超临界锅炉降低NOX排放的调整优化

【 e od]uecta B irN x E ii sO t i tn K yw rsSpr i l oe; 0 ; mso ; p mz i ri ; l c sn i ao

目前 , 随着 国内对 NO 排 放的控制指标 1趋 严格 , 3 在火 力发 电厂 ,采用 有效 的 N l l O 排放 控制措施 势在 必行 同时, 燃料成本 的居高不 F, 罩地 压缩 了火电厂的利 润空间 . 这使火 电企业 已出现普遍亏损 如何利用超 临界机组节 能 、 济、 经 环保 的优势 . 为机组 争取较多的利用 小时数 . 提高机组的发 电利润 . 需要 发 电企业采取 更为切实 可行 的运 仃优化手段 。 河 北某 电厂积 极应对这一形 势 , 与相关单 位配合 , 通过 降低 N O I澈 的调整优化 . J I 取得 了较好 的经济效益和社会效益 。

2 设 备概 况

21 河北某 电厂 4号锅 炉为上海锅炉厂引进美 国 A S O . L T M公 司技术 制造的国产超临界参数 、 变压运行 、 旋管圈直流锅炉 , 螺 单炉膛 、 …次 中间再热 、 平衡通风 、 固态排渣 、 钢悬吊 n型结构 、 全 露天布置的燃煤 锅 炉 , 炉型号 :G一 0 02 .一 9 9 锅 S 2 8 /54 M 6 。 2 制 粉系统采用 中速磨煤机 、 . 2 冷一次 风机 、 正压 直吹式设计 , 煤粉 燃烧器为 四角布置 、 向燃烧 、 切 摆动式燃烧器。 燃烧器共设置六层煤粉 喷嘴 . 锅炉配置 6台中速磨煤机 . 台磨的出 口由四根煤 粉管接至炉 每 膛 四角的 同一层煤 粉喷嘴 . 炉 MC 锅 R和 E R负荷 时均投五层 . C 另一 层备用 , 0 1%。 R9 = 8 2 燃烧 方式 采用低 N 3 O 同轴燃烧 系统 ( N F ) L C S 。其 主要 方法是建 立早期着火 和使用控制氧量的燃料/ 空气分 段燃烧 技术 .减少挥发份 氮转化成 N O 。主风箱设有 6层强化着火 ( I煤粉喷嘴 , E) 在煤粉喷嘴 四周布置有燃料风 ( 周界风 ) 在每相邻 2层煤粉喷嘴之 间布置有 1 层 辅助风喷嘴 , 中包括上下 2 其 只偏置的 C S F 喷嘴 . 只直吹风喷嘴。 1 存 主风箱上部设有 2 C O A ( l e -o p d F .紧凑燃尽 风) 层 C F C s cu l A od eO 喷 嘴. 在主风箱下部设有 1 . A U d rr i 火下风 ) 层 U ( n ei A r F te , 喷嘴 在主风箱 上部布置有 S F Sp r dO A. O A( ea ̄e F 分离燃尽风) 燃烧器 . 包括 5层可水 平摆动的分离燃尽风( O A) S F 喷嘴。连同煤粉 喷嘴的周界风 , 每角主燃 烧器和 S F O A燃烧 器各有二次风挡板 2 组 .均由气动执 行器单 独操 5 作 为满足锅炉汽温调节的需要 . 主燃烧 器喷 嘴采用摆动结构 , 由内外 连杆组成一个摆动系统 . 台气执行器集 中带动作上下摆动. O A 由一 . F S 燃烧器同样 由一台气执行器集中带 动作上下摆动 24 锅炉尾部烟道加装脱 硝系统 . . 采取选择性催化 还原 ( c 法来 达 s R) 到去除烟气 中 N X C O S R反应器采用 高灰型工艺布置 ( 即反应器布镫 在锅炉省煤器与空预器之间)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第29卷第1期2014年1月热能动力工程JOURNAL OF ENGINEERING FORTHERMAL ENERGY AND POWERVol.29,No.1Jan.,2014收稿日期:2013-04-25;修订日期:2013-07-07作者简介:夏文静(1978-),女,江西南昌人,中冶华天工程技术有限公司高级工程师,硕士研究生.文章编号:1001-2060(2014)01-0058-04660MW超超临界燃煤锅炉降低CO排放的试验研究夏文静1,衡丽君2,何长征3,韦红旗3(1.中冶华天工程技术有限公司,江苏南京210019;2.河南城建学院能源与建筑环境工程学院,河南平顶山467036;3.东南大学能源与环境学院,江苏南京210096)摘要:超超临界或超临界对冲燃煤锅炉的燃烧器多采用先进的低NO x旋流燃烧器及炉内空气分级燃烧技术,主燃烧器区域保持在缺氧、富燃料条件下燃烧,以控制NO x的排放。

但是,这导致锅炉CO排放浓度偏高,加之炉内燃烧可能存在的偏差,使得这一现象更为突出。

本文以某660MW 超超临界对冲燃煤锅炉为研究对象,基于燃烧调整试验,分析了CO和NO x排放及锅炉热效率之间的相关特性,同时通过运行参数的调整,得出各参数对三者的影响规律,并给出了相关优化运行方式。

通过优化调整,锅炉修正后效率可维持93.7%以上(设计值93.61%),且飞灰含碳量在2.0%以下、CO排放约500mg/m3、NO x排放约250mg/m3,运行的经济性和安全性较习惯运行方式有较大幅度的提高。

关键词:660MW;超超临界;对冲燃烧;旋流燃烧器;CO;NO x中图分类号:TK16文献标识码:A引言国内新建660MW超临界对冲燃烧锅炉多选用先进的低NO x旋流燃烧器及炉内空气分级燃烧技术,即主燃烧器区域保持在缺氧、富燃料条件下燃烧,以控制NO x排放[1 3]。

但是,在对冲燃烧方式下,炉内存在燃烧后期混合差的问题[4 6],因此大量未燃尽气体及焦碳随烟气上升进入燃尽风区域后,不能有效燃尽,可能导致CO排放浓度很高,加之运行中风粉分配不均,使得这一现象更为突出。

然而,国内大型机组燃烧调整的相关文献及研究中,多是针对锅炉效率与NO x排放的综合分析[1,5 6],虽有少量针对CO与NO x排放特性的研究[3],但仍有继续研究的空间。

本研究通过多个运行参数的燃烧调整,对CO排放与锅炉效率及NO x排放的相关性进行分析研究,得出CO的排放特性,为大型锅炉的运行优化控制提供依据及支持。

1设备概述某660MW超超临界参数、变压运行直流炉为尾部烟气挡板调温、平衡通风、固态排渣、全悬吊结构Π型布置锅炉,采用三分仓回转式空气预热器,主厂房为侧煤仓布置。

锅炉最大连续蒸发量(BM-CR)为2060t/h,额定蒸汽压力为26.2MPa,额定蒸汽温度为605ħ,再热蒸汽温度为602ħ。

该炉采用中速磨、直吹式、正压冷一次风制粉系统,配6台磨煤机。

燃烧设备采用前后墙对冲燃烧方式的外浓内淡型低NO x旋流燃烧器,总共36只,分3层布置在前、后墙,每层6只旋流燃烧器,配6台中速磨煤机,每台磨煤机为同层的6只燃烧器提供风粉混合物,在BMCR工况、燃用设计煤种时,采用5运1备的运行方式。

在前、后墙旋流燃烧器的上方各布置了1层燃尽风,每层有2只侧燃尽风和6只燃尽风,用于进一步降低NO x。

煤粉燃烧器的配风方式分为一次风、内二次风和外二次风,分别通过一次风管、燃烧器内同心的内二次风及外二次风环形通道在燃烧的不同阶段送入炉膛,其中内二次风、外二次风为旋流。

燃烧器的结构如图1所示,燃烧器主要设计参数如表1所示。

2锅炉运行现况2.1空预器后CO浓度分布660MW负荷、习惯运行方式下,通过空预器后第1期夏文静,等:660MW超超临界对冲燃煤锅炉降低CO排放的试验研究CO排放浓度的分布测试,可得到空预器后沿炉膛宽度方向CO浓度分布,如图2所示。

从图2可知,空预器前、后氧量沿炉膛宽度方向分布不均匀,呈现A侧大、B侧小的趋势。

空预器后CO浓度分布却与氧量分布相反,呈现A侧小、B侧大的趋势,且两侧偏差非常明显,最高浓度达到9000mg/m3、最低浓度则为55mg/m3,均值为2193mg/m3,分析认为炉内两侧风粉分配不均是导致空预器出口CO分布不均的主要原因。

图1旋流煤粉燃烧器简图Fig.1Sketch of a pulverized coal swirling burner表1燃烧器主要设计参数Tab.1Main design parameters of the burners名称数值一次风风速/m·s-119.65一次风风温/ħ93一次风风率/%20.09内二次风风速/m·s-129.3外二次风风速/m·s-128.83二次风风温/ħ337二次风风率/%57.02燃尽风直流风风速/m·s-154.53侧燃尽风直流风风速/m·s-141.48燃尽风旋流风风速/m·s-132.05侧燃尽风旋流风风速/m·s-123.3燃尽风风温/ħ337燃尽风风率/%19.492.2习惯运行方式下锅炉运行状况该锅炉习惯运行方式下,进行了摸底试验(比对工况1),其主要运行方式及数据如表2、表3所示。

由表3可知:虽然同层燃烧器外二次风采用均等配风,但由于风粉分配的不均匀性,导致两侧省煤器出口氧量、排烟CO浓度及飞灰含碳量偏差很大,最终修正后锅炉效率低于设计值(锅炉经济负荷)工况(η=93.610%))约0.989%。

考虑到运行的经济性及安全性,应避免在习惯运行方式下运行。

图2空预器进、出口O2及CO浓度分布Fig.2O2and CO concentration distributionat the inlet and outlet of the air preheater表2习惯运行方式Tab.2Usual operating mode各运行参数具体方式运行氧量设定值2.75%各层燃烧器二次风箱风门根据氧量自动控制磨煤机投运方式ABCDE磨运行一次风速根据风煤比自动控制燃烧器外二次风配风方式均匀配风各燃烧器外二次风开度均为65%燃烧器内二次风拉杆位置375mm燃尽风直流风拉杆位置250mm燃尽风旋流风拉杆位置300mm燃尽风进风门开度65%2.3两侧风粉分配不均的调匀试验在习惯运行方式下,还进行了调匀试验(比对工况2),仅通过同层燃烧器外二次风门的调整,将省煤器进口两侧实际氧量调均以实现两侧风粉分布均匀,进而消除CO分布极为不均的状况。

将工况1、2进行比对,主要数据汇总至表3。

由表3可知:在运行设定氧量一样的情况下,通过调匀试验,其实际运行氧量、送引风机总电流及干·95·热能动力工程2014年烟气热损失均有明显降低。

同时,由于两侧氧量趋于均匀,炉内燃烧整体上有所改善,导致CO未燃尽热损失也有较大降幅,最终修正后锅炉效率较习惯运行方式上升0.682%,可见炉内风粉分配的均匀性对该炉经济运行有显著影响。

表3比对工况1和比对工况2主要数据Tab.3Primary data of contrastive working condition1and2名称比对工况1比对工况2省煤器进口设定氧量/%2.752.75A侧省煤器进口实际氧量/%5.53.0B侧省煤器进口实际氧量/%1.92.7两侧省煤器平均氧量/%3.72.9两侧送风机总电流/A169151两侧引风机总电流/A533470A侧排烟CO浓度/mg·m-33492784B侧排烟CO浓度/mg·m-355231929两侧排烟CO平均浓度/mg·m-329362357A侧飞灰含碳量/%1.32.7B侧飞灰含碳量/%5.83.5两侧平均飞灰含碳量/%3.63.1修正后干烟气热损失/%4.8064.467未燃尽碳的热损失/%0.6470.571未燃尽CO造成的热损失/%1.0050.743修正后锅炉热效率/%92.62193.303 SCR装置入口NO x排放/mg·m-3257271注:SCR装置通过选择性催化还原技术降低NO x排放的装置。

3CO、NO x排放及锅炉效率之间的相关性在消除炉内风粉分配不均、保持两侧省煤器进口实际氧量偏差较小的情况下,为了解各运行因素对CO排放特性的影响,进行了相关燃烧调整试验,分别对同层燃烧器外二次风配风方式(共3种)、省煤器进口实际氧量(2.75% 3.70%)、燃尽风直流风门拉杆位置(50、150、250mm)及燃尽风总风门开度(65%、85%)、燃烧器内二次风门拉杆位置(375 mm、450mm)进行了调整,总共11个工况,分别为比对工况2及工况1 工况10。

3.1CO排放与NO x排放的相关性通过11个工况的统计分析,可得到各工况CO、NO x排放浓度的曲线图,如图3所示。

由图3可知:各工况CO、NO x排放浓度整体呈现负相关,CO排放浓度较高时,NO x排放偏低,而CO排放浓度较低时,NO x排放则较高,两者的相关系数为-0.707,具有高度的负相关特性。

这反映对冲燃煤锅炉在采用低NO x燃烧技术后,其CO、NO x 排放浓度之间存在相互依存、此消彼长的关系。

图3各工况CO及NO x排放浓度分布Fig.3CO and NO x emissions concentration distribution under various conditions各工况NO x排放浓度在248 295mg/m3之间,波动幅度为47mg/m3,为平均排放浓度(278mg/ m3)的17%,而CO排放浓度在226 2356mg/m3之间,波动幅度高达2129mg/m3,为平均排放浓度(1005mg/m3)的212%。

显然,各运行因素的调整对于CO排放的影响较大,而对NO x排放的影响则较为有限。

最终优化运行工况8的CO、NO x排放浓度分别为508、282mg/m3,较比对工况1的2936、257mg/ m3,分别降低2428mg/m3、升高25mg/m3。

3.2CO排放浓度与锅炉效率的相关性基于11个工况的统计分析,可得到锅炉干烟气热损失、未燃尽CO热损失、未燃尽碳热损失与锅炉效率的关系曲线,如图4 图6所示。

·06·第1期夏文静,等:660MW 超超临界对冲燃煤锅炉降低CO 排放的试验研究由图4、图6及表3可知,各工况干烟气热损失、未燃尽碳热损失、未燃尽CO 热损失与锅炉修正后热效率的相关系数分别为0.048、-0.520、-0.842,其中未燃尽CO 热损失与效率之间具有高度的负相关特性,未燃烬碳热损失有一定负相关性特性,但其相关性较弱。