铝合金喷射成形工艺

铝合金喷涂工艺(3篇)

第1篇摘要:铝合金因其轻质、高强度、耐腐蚀等优点,被广泛应用于建筑、汽车、航空航天等领域。

铝合金喷涂工艺是提高铝合金表面性能的重要手段,本文将详细介绍铝合金喷涂工艺的原理、分类、工艺流程、质量控制以及应用领域。

一、引言铝合金作为一种重要的轻金属材料,具有良好的综合性能。

然而,纯铝的表面性质较差,容易受到氧化、腐蚀等影响。

为了提高铝合金的表面性能,人们采用了多种表面处理方法,其中铝合金喷涂工艺因其高效、经济、环保等优点而被广泛应用。

二、铝合金喷涂工艺原理铝合金喷涂工艺是利用高速气流将熔融的金属或合金粉末喷射到铝合金表面,使其迅速冷却并形成一层致密的金属涂层。

该涂层具有以下特点:1. 良好的附着力和耐腐蚀性;2. 良好的耐磨性和抗冲击性;3. 优良的耐高温和低温性能;4. 可以为铝合金提供各种颜色和图案。

三、铝合金喷涂工艺分类1. 热喷涂:将金属或合金粉末加热至熔融状态,利用高速气流将其喷射到铝合金表面。

热喷涂工艺包括火焰喷涂、电弧喷涂、等离子喷涂等。

2. 涂层喷涂:将预先制备好的涂料喷涂到铝合金表面。

涂层喷涂工艺包括水性涂料喷涂、粉末涂料喷涂等。

3. 复合喷涂:将两种或两种以上的喷涂方法结合使用,以提高涂层的综合性能。

四、铝合金喷涂工艺流程1. 喷涂前的准备工作:对铝合金表面进行清洗、打磨、除油等预处理,以确保喷涂质量。

2. 选择合适的喷涂材料和工艺:根据铝合金的用途和性能要求,选择合适的喷涂材料和工艺。

3. 喷涂过程:将熔融的金属或合金粉末喷射到铝合金表面,控制喷涂参数,如喷涂速度、距离、气压等。

4. 后处理:对喷涂后的铝合金进行烘烤、固化、检验等后处理,以确保涂层质量。

五、铝合金喷涂工艺质量控制1. 原材料质量:确保喷涂材料和铝合金原材料的质量,避免因原材料质量问题导致涂层性能下降。

2. 喷涂设备:选用性能稳定、操作简便的喷涂设备,确保喷涂过程的顺利进行。

3. 喷涂参数:严格控制喷涂参数,如喷涂速度、距离、气压等,以保证涂层质量。

喷射成型法制备超高强铝合金

七 结论和展望

1.利用往复喷射成型技术制备的Al-Zn-Mg-Cu系超高强铝合金比传统铸造工 艺成型的铝合金具有诸多优点。喷射成型可以得到均匀细小的晶粒,显微组织 为等轴晶,宏观均匀,基本上没有宏观偏析,但是由于冷却速度较快,使得成 分偏析仍然存在。晶界比较细,结合相对较好。喷射成形材料晶粒内部分布着 细小的第二相,提高了样件的性能。经过适当的热处理之后,沉积坯内的第二 相显著减少,析出相细小弥散,显著提高了样件的性能。 2.鉴于喷射成型技术的优点,开发和完善先进的喷射成形制备工艺,通过制备方 法的改进和工艺参数的合理选择,结合合金纯度提高、熔体净化,获得高质量的 铸锭组织,最终提高合金的韧性、抗腐蚀性和疲劳强度。突破一些技术难点,将 会对超高强铝合金的研究和开发过程大有裨益。

喷射成型法制备超高强铝合金

S20130649

郑饶文

一 Al-Zn-Mg-Cu系超高强铝合金

超高强度铝合金是以Al-Zn-Mg-Cu 系(简称7xxx 系) 为主的可热处理强化的 铝合金。它具有高的比强度和硬度、良好的热加工性、优良的焊接性能、较 好的耐腐蚀性能和较高的韧性等优点

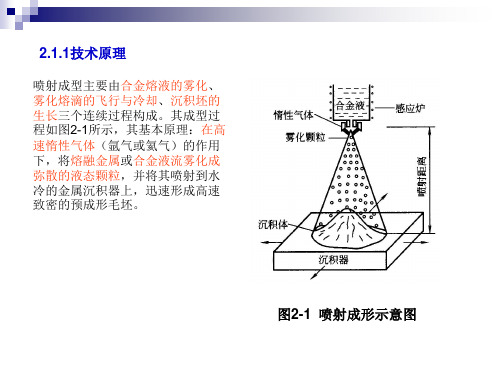

二 喷射成型技术

喷射成形技术的基本原理是先 将金属或合金材料加热到熔化 状态,再用高压保护性气体将 熔融的液态金属雾化成细小弥 散的颗粒,再以极高速度将其 喷射并沉积。

2 SEM&XRD分析

沉积坯SEM组织图 a为全貌图 b为局部放大图

铸造 7055 铝合金 SEM 组织图:(a)全貌图;(c)是(a)图中局部高倍放大

六 热处理方法

1. 固溶热处理

2. 单级时效(T6)

3. 双级时效(T73.T74.T76)

4. 回归再时效(RRA)

对该实验喷射成型的样坯进行T6热处理,得到如下组织,与未 处理的沉积坯,进行对比。

铝合金喷射沉积坯形状及组织控制

工艺流程:熔炼、雾化、输送、沉积、 凝固、轧制等步骤。

工艺特点:可生产大尺寸、复杂形状 的坯料,具有高生产效率和低成本等 优势。

组织控制:通过工艺参数的调整,实 现对铝合金组织结构的控制,提高材 料性能。

铝合金喷射沉积原理: 通过将铝合金液滴喷射 到基底上,形成沉积坯 的过程。

工艺参数对形状的影响: 喷射速度、基底温度和喷 射角度等工艺参数对沉积 坯的形状有重要影响。

铝合金中的元素种类和含量对组织结 构有显著影响,如铝、镁、硅等元素 对晶粒尺寸和相组成有重要影响。

铝合金中的合金元素可以改变其热 处理过程中的相变行为,从而影响 最终的组织结构和性能。

添加标题

添加标题

添加标题

添加标题

合金元素可以改变铝合金的力学性能, 如强度、韧性、硬度等,通过调整合 金元素含量可以实现铝合金的组织和 性能优化。

沉积坯形状控制方法:通 过调整工艺参数、改变喷 射方式或使用辅助装置等 方法,实现对沉积坯形状 的控制。

实际应用案例:介绍铝 合金喷射沉积坯形状控 制在实际生产中的应用, 以及取得的成果和效益。

铝合金喷射沉积坯 形状影响因素

铝合金成分对坯形状的影响主要体现在凝固过程中,合金元素的加入会影响坯的收缩率,从 而影响坯的形状。

在航天领域,铝合金喷射沉积坯形状及组织控制技术可用于制造卫星结构件和火箭发动机燃烧 室等关键部件

该技术的应用可降低航空航天器的制造成本和维护成本,提高经济效益和社会效益

铝合金喷射沉积坯形状及组织控制可用于制造高性能的建筑结构件,如梁、柱等。

通过控制铝合金的微观组织和力学性能,可以提高建筑结构的耐久性和安全性。

铝合金喷射沉积坯形状及组织控制技术可以应用于汽车发动机部件、悬挂系统部件和车体结构部件等。

金属喷射成形技术

金属喷射成形技术1. 简介金属喷射成形技术是一种先进的制造工艺,通过高速气流将金属粉末喷射到工件表面,利用热源将金属粉末熔化并与工件表面结合,从而实现零件的制造和修复。

这项技术广泛应用于航空航天、汽车、电子、医疗等领域。

2. 工艺过程金属喷射成形技术主要包括以下几个步骤:步骤一:准备工作在进行金属喷射成形之前,需要对工件进行清洁和预处理。

清洁可以去除表面的污垢和氧化物,提高附着力。

预处理可以提高金属粉末的润湿性和流动性。

步骤二:喷射装置设置喷射装置是实现金属粉末喷射的关键设备。

它通常由气源、加热源、控制系统和喷嘴组成。

气源提供高速气流,加热源提供热能使金属粉末熔化,控制系统用于调节气流速度和温度,喷嘴用于将金属粉末喷射到工件表面。

步骤三:金属粉末喷射在喷射过程中,金属粉末通过喷嘴被高速气流带到工件表面。

加热源提供的热能使金属粉末熔化,并与工件表面结合。

这一过程需要控制气流速度、温度和喷射角度,以确保金属粉末能够均匀地覆盖整个工件表面,并且与工件表面结合牢固。

步骤四:冷却和后处理在金属粉末与工件表面结合后,需要进行冷却和后处理。

冷却可以使金属快速固化,增加材料的硬度和耐磨性。

后处理包括清洁、修整、抛光等步骤,以提高零件的质量和外观。

3. 优点和应用领域金属喷射成形技术具有以下优点:•高效:喷射速度快、生产周期短。

•精密:可以制造复杂形状的零件,精度高。

•节约材料:金属粉末利用率高,浪费少。

•可修复性:可以修复损坏的零件,延长使用寿命。

金属喷射成形技术广泛应用于以下领域:航空航天金属喷射成形技术可以制造航空发动机叶片、涡轮盘等关键零件。

这些零件通常需要具备高温、高压和高速的性能要求,金属喷射成形技术能够满足这些要求,并提供更好的性能和可靠性。

汽车制造金属喷射成形技术可以制造汽车发动机缸体、曲轴箱、排气管等零件。

这些零件通常需要具备轻量化、耐磨、耐腐蚀等特点,金属喷射成形技术能够满足这些要求,并提供更好的燃烧效率和可靠性。

喷射成形工艺

合 金 管 这 些 高强 度 高温 合 金 还 可 用 于 涡 轮

盘 对 涡 轮 盘 来 说 纯 净度对 满 足 低周 疲 劳

, ,

。

性能要 求 极 为重要

括三 次熔 炼

,

。

。

传 统 的 涡 轮 盘合 金 的 主要 制造 方 法 包

第一 次为真 空 感应熔 炼

。

图

结合

、

和 喷射成 形 的

工艺

主 要 是 为 了 产生 基 本 成 份

第二 次

飞 机 发 动机公 司供 图

年第 由

、

期

和

金

形 铝 一 硅 元 件 的 最 大 的 潜 在 市 场 与铸 件 相

,

属 公 司合 作 在 通 用 电气 公 司 建造 的 一 台大

型 喷 射成形 试验设备上 进行 了试验 以证 明

,

比 重 量 的减 轻可 提 高汽 车 发 动机 的功 率并

,

可 降低 振动 处 于 新 的 发 展 阶段 的 其 它 铝 合

。

成形 件 仍 会 存 在 一 些 孔 隙

。

最后 必须 指 出

,

环 形 件 的 机 械 性 能 与铸 件 和 锻 件 的 一 样 甚

至 更好

喷射 成 形 的坯 件 晶粒 细 而 无 偏析

。

生 产 能力 大 的制管设 备 喷 射成形 的 管

子分 成 几 种规格 再 经 环形 轧 制 这样 就 能

, ,

的特殊

钢坯件

・

喷 射 成 形 制 成 高 精 度 的致 密 的铝 硅 合 金 挤 压 坯 件

开 发 了 一 些 新 型 铜 合 金 以 及 建 造 了 喷 射 成形 生 产 铜 合 金 坯 件 的 试 验 设 备

第二章喷射成型技术材料制备技术ppt课件

2.2喷射成型的雾化过程

1.气体雾化

在气体雾化中,高速气体射流的动能将连续金属液流分散成 熔滴。空气或水也可作用雾化介质,但因过度的氧化,在喷射成 型技术中很少采用。雾化介质的选择主要考虑以下因素:金属 粉末成分(是否发生不良反应);所需的冷却速度(同最终坯 件的显微组织密切相关);成本。

目前用于喷射成型的气体雾化方法主要包括以下几种。 (1)亚音速气体雾化 (2)超声气体雾化 常用的雾化器结构有两种基本类型: (1)限制性(闭)雾化器 (2)自由降落(开)雾化器

(a) 垂直单固定 (b) 倾斜单扫描 (c) 倾斜双扫描 图2-7 雾化喷嘴及沉积温度场示意图

装置

真空熔炼 雾化喷嘴系统 液压传动沉积器 抽真空系统 送料系统 收粉除尘 真空排气及压力控制 冷却水

8

第2章 喷射成型技术 成型材料特性

晶粒组织 气体含量 宏观偏析 致密度 热塑性 力学性能

图2-21 瑞士Swissmetall Boillat公司生产的 喷射成形铜合金坯锭

24

第2章 喷射成型技术

图2-22 国内采用喷射成形工艺制备的CuCr50合金触头材料

25

喷射成型铜合金

汽车工业中大量使用的焊接电极头,要求有好的电导性、高的硬度和

足够高的高温强度,以保证产品的使用寿命,降低维护费用。德国Wieland 工厂1991年进入这一领域从事开发,他们利用喷射成型技术制备的Cu-CrZr电极头,具有均匀细小的显微组织,其寿命 是连珠电极头的2倍;开发的 氧化铝颗粒增强Cu-Cr-Zr复合材料电极头,以用于汽车工业中镀锌钢板的 焊接。该公司利用喷射成型技术制备了长达2500mm的铜合金棒坯,如图221所示。如图2-22所示为我国的白净有色金属研究总院和北京科技大学利 用喷射成型技术开发出了高熔点的CuCr50和CuCr25合金触头材料棒坯, 材料中的Cu基体呈网格状分布,而类似球形的Cr相均匀分布在Cu基体上, 其中Cr相颗粒尺寸平均值为15um

喷射成形超高强铝合金热变形工艺与组织调控技术

喷射成形超高强铝合金热变形工艺与组织调控技术

喷射成形是一种先进的金属成形工艺,可以制备高性能的铝合金材料。

关于喷射成形超高强铝合金热变形工艺与组织调控技术,其主要涉及以下几个关键方面:

1. 热加工图:通过建立喷射成形超高强铝合金的热加工图,可以确定合适的热加工工艺参数窗口,从而获得良好的成形性能和组织。

热加工图可以采用实验和模拟相结合的方法进行绘制。

2. 热变形行为:研究喷射成形超高强铝合金的热变形行为,包括应力-应变曲线、流动应力、动态再结晶等,有助于理解材料的热变形机制和优化成形工艺。

3. 微观组织调控:通过控制热加工参数和后续处理工艺,可以调控喷射成形超高强铝合金的微观组织,如晶粒尺寸、相组成、第二相分布等。

这些微观组织参数对材料的力学性能和成形性能具有重要影响。

4. 性能优化:通过合理的热变形工艺和组织调控,可以显著提高喷射成形超高强铝合金的力学性能,如强度、韧性、疲劳性能等。

同时,也可以改善其成形性能,使其适用于更广泛的应用领域。

5. 工业应用:喷射成形超高强铝合金在航空航天、汽车、轨道交通等领域具有广阔的应用前景。

通过推广和应用相关热变形工艺与组织调控技术,可以实现喷射成形超高强铝合金的规模化生产和应用。

总之,喷射成形超高强铝合金热变形工艺与组织调控技术是一个涉及多个方面的研究领域。

通过深入研究和优化,有望为高性能铝合金材料的发展和应用提供重要的技术支持。

喷射成形工艺的发展现状及其对先进铝合金产业的影响_张豪

喷射成形工艺的发展现状及其对先进铝合金产业的影响张 豪1,2,张 捷2,杨 杰2,杨永平2,张 荻1,曾苏民3(1.上海交通大学金属基复合材料国家重点实验室,上海 200030;2.张家港华通喷射成形有限公司,江苏 张家港 215625;3.西南铝业(集团)有限责任公司,重庆 九龙坡 401326)摘要:对喷射成形技术的发展现状及其对先进铝合金产业结构的影响作了综述和分析。

认为喷射成形工艺是一种新型的快速凝固近形材料制备方法,其产品具有组织精细、合金含量高、力学性能优越、生产效率高、产品规格大的优点,填补了传统铸造和粉末冶金工艺的产品空白,将对铝合金性能升级和产业结构产生深远影响,推动我国先进铝合金产业的发展。

关键词:喷射成形;铝合金;粉末冶金;治金工艺中图分类号:TG113.1 文献标识码:A 文章编号:1005-4898(2005)04-0001-06Current Development Situation of Spray Forming Process and Its Influence on Advanced Aluminum Alloy IndustryZHANG Hao 1,2,ZHANG Jie 2,YANG Jie 2,YANG Yong -ping 2,ZHANG Di 1,ZENG Su -min 3(1.State Key Laboratory of Metal Matrix Composites ,Shanghai Jiaotong University ,Shanghai 200030;2.Zhangjiagang Huatong Spra y For ming Co .Ltd .,Jiangsu 215625;3.Southwest Aluminum (Group )Co .Ltd .,Chongqing 401326,China )Abstract :The current develop ment situation of spray forming process and its influence on advanced aluminum alloy industril struc -ture are described and analyzed .It is known that spary forming process is a novel rapid solidification technology for metal produc -tion .The advantages of the products made by this process include fine microstructure ,high alloy content ,excellent mechanical properties ,high productivity and large scale product .The process has been filling a vacancy in conventional casting and p ower metallurgical processes .Key words :spray forming ;alu minum alloy ;powder metallurgy ;metallurgical process收稿日期:2005-06-03作者简介:张豪(1970-),江苏镇江人,上海交通大学材料学院博士后,韩国国家科学技术研究院(KIST )高级访问学者。

金属射流形成的过程。

金属射流形成的过程。

金属射流是一种金属加工方法,它通过高速喷射金属颗粒来形成所需形状的零件。

其过程主要包括以下几个步骤:

1. 加工材料制备:首先需要将金属原料加热至熔点,然后将其注入射流装置中,形成液态金属。

通常使用的金属有铝、钛、镁等。

2. 射流形成:将液态金属以高速喷射出来,通过射流装置内的喷嘴进行流动调控,形成所需的射流形状。

通常的喷射速度可以达到几百米每秒。

3. 冷却固化:射流喷出后,会与周围的空气进行强烈的冷却反应,迅速固化成为一个固体结构。

在此过程中,可以通过调整喷射速度和冷却强度,来调节所需的零件形状和性能。

4. 表面处理:金属射流制作的零件表面粗糙,需要进行后续的抛光、喷漆或镀层等表面处理,以提升其美观度和耐久性。

总之,金属射流是一种通过高速喷射液态金属来形成所需形状的零件的加工方法。

它具有制造效率高、成本低、精度高等优点,并已被广泛应用于航空航天、汽车制造、化工等领域。

2006喷射成形国际会议简介(2)——喷射成形铝合金和喷射轧制技术

滑剂 。该试验设备的生产速率为 4lO g h I。 Ok / ・n

售

一

/

蛋 晦曦 雾化喷射锥

《

图 1 喷射轧制工艺示意 图

Fi. 1 S h mai fs r y rln p r ah g c e t o p a ol g a p o c c i

在 S MA20 会 议上 , D 06 日本 神户 制钢 ( o e K b Sel t. 报道了喷射成形高 温铝合 金。在铝合 t d) eL

维普资讯

20 0 6喷射成 形 国际会 议 简介 () 2—— 喷 射成 形铝合金 和 喷射 轧制技 术

金属 , 而在喷 射轧 制 中则 是 半 固态 金 属 。在 半 固态 材料 中均匀分 布 的固态颗 粒将成 为形 核地点 和剩余 液体 的热阱 。

图1 是喷射轧制工艺示意 图。2 2A 合金在 14 1 气下加热到液相线上 10 加 压氮气在雾化 喷 0 ℃, 嘴中将熔液雾化成 液滴, 然后 向右喷向轧辊 间隙。 直径 30 m和宽 20 0m 0mm 的无水 冷轧辊的材质是

的工 作 。在 S MA2 0 议 上 报 道 的是 喷射 轧 制 D 06会 2 2 合金 的试验 结果 。 14A1 22 A1 金 组 成 为 A卜 . u1 -. 14 合 4 4C -.5Mg0 6

Mn 熔化温 度范围为 52 3 ℃。作者 研究 了喷 , 0 ~68 射 成形 工艺 参 数 G/ ( 体 对 金 属 质 量 流 比, 别 M 气 分

积分 数 ) 金属 间化 合 物 。众 所 周 知 ,  ̄o合 金 的 WCC

坩 埚 中 间 包

导液管

第二章 喷射成型技术

• (2)扫描型喷嘴 • 扫描型喷嘴和倾斜布局能使雾化锥的熔滴质量(流率)分 布更趋均匀, 扫描喷嘴和倾斜布局降低坯件疏松,改善表 面质量 ,使沉积材料收得率平均提高约 10%。 • (3)双喷嘴 • 双喷嘴系统使坯件的温度剖面得到很大改善,两个射流相 互覆盖,射流中液相的含量可以按坯件的半径来控制,从 而促进沿坯件半径组织更加均匀, 金属流率高、气体消 耗少,沉积收得率进一步提高80%,表面疏松减少。

率,以增加沉积过程的冲击力,提高沉积体的致密度。

• (3)沉积阶段: • 喷射沉积过程中最关键的阶段。 沉积颗粒由液态、固态和半固态 雾滴组成。 • 通过改变沉积器的位向和运动方 式、沉积器与雾化喷嘴之间的距 离、沉积器的表面状态等,可得 到所要求形状。

喷射成型带材的原理示意图 1-熔液池 2-铸带 3-导轨 4-激 冷带 5-除尘系统 6-雾化系 统 7-惰性气体室直浇道

喷射成形技术工艺分析

• 喷射成形可分四个阶段:雾化阶段、喷射阶段、沉积 阶段、沉积体凝固阶段。 • (1)雾化阶段: • 利用高速流体(一般为惰性气体)将熔融金属液粉碎 成小液滴的过程,主要有气流雾化、离心雾化和机械 雾化。 • 颗粒尺寸呈对数正态分布,尺寸随气流的增大而减小

,合金液的表面张力及粘度越小、密度越大,越容易

•

a、常规变形合金 b、喷射成形合金 • GH742 合金的热工艺塑性

(6)力学性能 喷射成形细化了晶粒组织 ,材料的拉伸强度和塑性均 得到明显提高,一般高于常规变形工艺,与粉末冶金工艺相 当。同时 , 喷射成形 由于快速凝固作用 , 提高了合金元 素的固溶度 , 抑制 了初生相的粗化 , 从而提高了合金的 综合性能。

得细小的液滴。

雾化影响因素: 雾化介质压力 金属液与雾化气体的流量比 喷嘴结构

喷射成形

浅谈金属材料喷射成形摘要:综述了喷射成形的基本概念及其成形原理,重点叙述了铝合金喷射成形,最后对其作出了一些展望。

关键词:喷射成形铝合金发展历程1 喷射成形定义喷射成形(Spray Forming )技术,也称为喷射沉积(Spray Deposition)或喷射铸造(Spray casting)技术,这是20世纪60年代以来,工业发达国家在传统快速凝/粉末冶金(RS / PM)工艺基础上,发展起来的一种全新的先进材料制备与成形技术。

2 喷射成形原理喷射成形原理是采用高压惰性气体将金属液流雾化破碎成大量细小的液滴并使其沿喷嘴轴线方向高速飞行,在这些液滴还未完全凝固以前,将其沉淀收集到具有一定形状的接收基体上并使之积累成长,通过合理设计接收基体的形状并控制其运动方式,便可从液态金属直接制取具有快速凝固组织特征、整体致密的圆绽、管坯、板坯、圆盘等不同形状的沉积坯件,如图1所示。

图1 喷射成形工艺原理示意图3 喷射成形技术的发展历程喷射成形的概念最早由英国Swansea大学Singer教授于1968年提出,并于1972年获得专利。

作为工程技术则是从1974年英国Osprey Metals公司取得专利权开始,该公司成功地将Singer提出喷射沉积成形应用于锻造毛坯的生产,发明了著名的Osprey工艺。

总体来看,喷射成形技术经历了适用合金系统的实验研究(1975~1984年)、工艺优化和雾化沉积机理的研究(1984~1992年)、雾化技术规模的扩大与产业化(1992~1998年)等自身发展和重大改进的历程。

近年来,喷射成形技术已成为材料科学与工程界的研究和产业化发展的热点之一。

3.1 国内现状国内最早接触到喷射成形技术相对外国比较晚,有关喷射成形技术的最早报道可以追溯到l987年在第六届国际快冷金属会议上,中国科学院金属研究所张永昌做了有关Al-pb-cu合金的喷射成形研究报告,随后中国科学院金属研究所相继研究了Al-li合金板材的喷射成形,Al-si棒材喷射成形,以及高硅(4.5% si)钢片的喷射成形等,l999 年建成了国内目前最大的喷射成形设备(雾化室体积3.2m×lm×2m),熔炼炉一次可熔炼200kg以上,成形的管材可达Φ400mm×l000mm 以上,板材500mm×l000mm×30mm,棒材Φ200mm×l000mm。

铝合金型材喷塑工艺流程

铝合金型材喷塑工艺流程

铝合金型材喷塑工艺流程

一、流程介绍

铝合金型材喷塑工艺是针对铝合金型材,通过利用压缩空气将塑料粉末喷涂在表面,流程如下:

1.清洗

清洗工序是将模具表面的锈蚀、污渍等有害物质清除,并在模具表面提供一层表面附着,以增强涂料与模具表面的结合力。

2.静电喷涂

静电喷涂技术是将塑料粉末用压缩空气喷涂在模具表面,利用压缩空气的作用产生的静电场,使塑料粉末被吸附在模具表面。

3.固化

在模具室内,将温度加热至190-220℃,粉末膜形成热熔膜,进行固化。

4.检查

最后进行质量检查,根据业务要求,将材料外观,尺寸等进行精密检查,确保材料可以满足客户的要求。

二、技术特点

1.效率高

铝合金型材喷塑工艺在涂装业中是非常重要的一项技术,具有速度高、涂装质量好、环保无污染等优点,比传统涂装工艺更具优势。

2.美观

铝合金型材喷塑表面光滑,颜色均匀,无毛刺,美观漂亮。

3.耐腐蚀

喷塑涂装表面密封,腐蚀抗力强,可以有效延缓表面的腐蚀,延长使用寿命。

4.耐磨

喷塑涂装表面密封,具有良好的抗磨损能力,在摩擦状况下也可保持表面的完整性,延长表面的使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金喷射成形工艺

喷射成形是用高压惰性气体将合金液流雾化成细小熔滴,在高速气流下飞行并冷却,在尚未完全凝固前沉积成坯件的一种工艺。

它具有所获材料晶粒细小、组织均匀、能够抑制宏观偏析等快速凝固技术的各种优点,又具有从合金熔炼到近终成型一步完成的优势,因而引起人们高度重视。

铝合金具有密度低、强度高、韧性好和耐腐蚀等优点,在航空航天工业中被广泛用作结构材料,同时,也正在积极开发作为汽车先进材料而应用于高档轿车发动机。

铸造工艺是传统铝合金主要制备方法,但已难以满足制备高性能铝合金的需要。

第一,传统工艺已经难以进一步提高强度、塑性、刚度、耐热性和耐腐蚀性;第二,在追求高性能的过程中,铸造工艺成本由于增添设备和成品率下降而迅速上升;第三,由于合金含量上升,塑性往往降低,因而后续压力加工成本上升、成品率降低。

因此,生产的高成本大大提高了先进铝合金的使用门槛,严重影响整体市场规模的发展。

在这些方面,喷射成形工艺正好具有性能和综合成本的双重优势,可使先进铝合金的使用门槛降低,还可以进一步提高性能,在一定范围内实现以铝代钢,从而迅速培育先进铝合金的市场,并反过来促进喷射成形工艺获得规模成本优势。

因此,喷射成形工艺将成为先进铝合金的主要生产工艺。

目前已获成功的喷射成形高性能铝合金材料主要有以下几种:

(1)高强铝合金。

如Al—Zn系超高强铝合金。

由于Al—Zn系合金的凝固结晶范围宽,比重差异大,采用传统铸造方法生产时,易产生宏观偏析且热裂倾向大。

喷射成形技术的快速凝固特性可很好解决这一问题。

在发达国家已被应用于航空航天飞行器部件以及汽车发动机的连杆、轴支撑座等关键部件。

(2)高比强、高比模量铝合金。

Al-Li合金具有密度小,弹性模量高等特点,是一种具有发展潜力的航空、航天用结构材料。

铸锭冶金法在一定程度上限制了Al-Li合金性能潜力的充分发挥。

喷射成形快速凝固技术为Al-Li合金的发展开辟了一条新的途径。

(3)低膨胀、耐磨铝合金。

如过共晶Al—Si系高强耐磨铝合金。

该合金具有热膨胀系数低、耐磨性好等优点,但采用传统铸造工艺时,会形成粗大的初生Si相,导致材料性能恶化。

喷射成形的快速凝固特点有效地克服了这个问题。

目前喷射成形Al—Si合金在发达国家已被制成轿车发动机气缸内衬套等部件。

(4)耐热铝合金。

如Al—Fe—V—Si系耐热铝合金。

该合金具有良好室温和高温强韧性、良好的抗蚀性,可以在150~300℃甚至更高的温度范围使用,部分替代在这一温度范围工作的钛合金和耐热钢,以减轻重量、降低成本。

喷射成形工艺可以通过最少的工序直接从液态金属制取具有快速凝固组织特征、整体致密、尺寸较大的坯件,从而可以解决传统工艺的问题。

(5)铝基复合材料。

将喷射成形技术与铝基复合材料制备技术结合在一起,开发出一种“喷射共成形(Sprayco-deposiion)”技术,很好地解决了增强粒子的偏析问题。

江苏豪然喷射成形合金有限公司是目前国内首家专业从事喷射成形高性能合金研发、生产和销售的高科技企业。

该公司成立于2008年6月,坐落于江南历史文化名城--镇江。

其产品主要应用于航空航天、国防工业等高端领域亟需的关键合金材料,主要包括铝合金、硅铝电子封装材料、合金钢等,年生产能力分别达1500 、300 、2000 吨。

该公司现有两条喷射成形铝合金生产线,可生产具有国际领先水平的高强韧、耐高温、高刚度、耐磨损铝合金,能够为客户提供喷射成形锭坯、深加工——热处理毛坯及构件产品。

喷射成形合金锭坯达到Φ500×1600mm ,为客户提供各种工业规格的产品,并可以开发特种规格、特种性能的产品。

主要产品:

(1)高强韧 7055 铝合金型材, T6 态抗拉强度 720MPa ,伸长率 10% ,已在航天、航空、重工领域得到应用,市场前景广阔。

可以开发 800MPa 级铝合金满足更高需求;

(2)高刚度铝合金, T6 态抗拉强度 560MPa ,弹性模量 95GPa ,热膨胀系数低于

20ppm/K ;

(3)耐热铝合金,不进行热处理,350 ℃ 抗拉强度 200MPa ,室温弹性模量 85GPa ;

(4)轻质高强铝合金,比重 2.55g /cm 3 ,抗拉强度 550MPa ;

(5)低热膨胀硅铝合金,热膨胀系数最低达到 7ppm/K ,导热系数大于 100W/ ( mK )。