贴片式功率器件的散热计

功率型贴片ntc热敏电阻

功率型贴片ntc热敏电阻功率型贴片NTC热敏电阻是一种常见的电子元件,它具有非常重要的应用价值。

本文将对功率型贴片NTC热敏电阻的特点、应用领域以及选型和使用注意事项等方面进行介绍。

首先,功率型贴片NTC热敏电阻具有较小的尺寸和较大的功率耗散能力。

这种电阻能够快速对温度变化做出响应,并产生相应的电阻变化,用来限流、保护电路或控制温度。

它的小尺寸使得可以方便地进行贴片式安装,从而实现高密度的电路设计。

功率型贴片NTC热敏电阻广泛应用于各个领域。

在电源领域,它常用于电源过流保护电路中,可以实时监测电流并通过改变电阻值来控制电流大小,从而保护电源和其他电子元件的安全运行。

在电动工具和汽车电子领域,功率型贴片NTC热敏电阻可以用于电池温度监测和保护电路,确保电池在安全温度范围内工作。

此外,功率型贴片NTC 热敏电阻还应用于家电、通信设备等领域,实现电路的温度控制和保护。

在选用功率型贴片NTC热敏电阻时,需要注意以下几点。

首先,要根据实际需求选择适当的电阻值和功率值,以确保电阻在工作环境中能够正常工作并不发生过载现象。

其次,要选择具有良好热散性能的型号,以便电阻能够迅速散热,提高响应速度和工作稳定性。

此外,还需要注意电阻的耐压能力和温度特性,确保电阻在工作温度范围内能够正常工作,并且在不同温度下的阻值变化是符合要求的。

在功率型贴片NTC热敏电阻的使用过程中,也需要特别注意几点。

首先,要正确安装电阻,确保电阻和其他元件之间的连接可靠,避免因连接不良导致电阻工作异常。

其次,要避免电阻过载工作,不超过其额定功率范围,以免热敏电阻过热损坏。

此外,在存储和运输过程中,也需要注意避免超过电阻的温度和湿度限制,以免电阻性能受到影响。

综上所述,功率型贴片NTC热敏电阻是一种重要的电子元件,具有广泛的应用领域和重要的保护功能。

选型和使用时需要注意一些关键参数,以确保其正常工作和长期稳定性。

希望通过本文的介绍,读者能够更好地理解和应用功率型贴片NTC热敏电阻。

贴片mos管散热方式

贴片mos管散热方式

贴片MOS管的散热方式通常包括以下几种:

1. 顶部散热封装:通过将散热器直接连接到器件的引线框架来实现散热。

这种方式利用了金属的高热导率,通常是铝制散热器,其热导率在100-210 W/mK之间,可以有效降低热阻。

2. PCB铺铜散热:增加MOS管下方PCB的敷铜面积,可以通过过孔到背面或者使用铝基板、铜基板来提高散热效果。

3. 外置散热器:在MOS管旁边焊接一个简单的铁架子作为散热器,并将其与地连接,这是一种成本较低的散热方法。

4. 导热硅胶:使用导热硅胶的设计直接接触散热,如果MOS管外壳不能接地,可以采用绝缘垫片隔离后再用导热硅脂进行散热。

5. 硅胶片:使用硅胶片覆盖MOS管,除了散热作用外,还可以防止静电损坏。

6. 增加露面积和打孔:紧贴PCB板,增加MOS管的露面积,并在PCB上打孔,以减少空气热阻,帮助散热。

7. 改变封装方式:如果散热仍不充分,可以考虑使用DIP封装,直接将MOS管钉在散热器上,或者采用水冷等更极端的散热方式。

总的来说,在选择散热方式时,需要根据实际的应用需求、MOS管的功率大小以及工作环境等因素综合考虑。

有效的散热设计对于保证电子器件的稳定运行和延长使用寿命至关重要。

MOSFET功率开关器件的散热计算

MOSFET功率开关器件的散热计算MOSFET(金属-氧化物-半导体场效应晶体管)是一种常用的功率开关器件,用于调节和控制电子电路中的功率输出。

在工作过程中,MOSFET 会产生一定的功耗,这会导致器件升温,为了保证器件的正常工作,需要进行散热计算。

散热计算的目的是确定器件的热阻和最大工作温度,以便选择适当的散热方式,以及确定散热器的大小和材料。

首先,我们需要了解MOSFET的功耗,计算器件的热阻和最大工作温度。

1.功耗计算:-静态功耗是指器件处于稳态工作时的功耗,主要是由电流引起的导通压降和漏极电流引起的静态功耗。

-动态功耗是指在开关过程中,由于MOSFET开关速度造成的功耗。

静态功耗可以通过电流和导通压降计算得出,动态功耗则需要根据MOSFET的开关速度和应用场景来进行估算。

一般来说,静态功耗较小,可以忽略不计,因此我们主要关注动态功耗。

2.热阻计算:热阻由两个组成部分构成:导热阻(junction-to-case thermal resistance)和散热阻(case-to-ambient thermal resistance)。

-导热阻是指热量从MOSFET结到器件封装外壳的传导阻力。

-散热阻是指热量从器件封装外壳传递到周围环境的散热阻力。

导热阻可以通过器件手册或厂商提供的数据手册来获得,散热阻可以通过热量传导理论和计算公式来估算。

3.最大工作温度:最大工作温度可以通过器件手册或厂商提供的数据手册来获得。

有了以上的基础知识,我们可以按照以下步骤进行MOSFET的散热计算:1.根据应用场景和数据手册提供的参数,计算出MOSFET的功耗。

2.根据功耗计算出MOSFET的热阻(包括导热阻和散热阻)。

3.确定最大工作温度,通常根据数据手册提供的温度参数来确定。

4.根据最大工作温度和热阻,计算出器件离开环境的温度差。

5.根据热耗的温度差和功耗,计算出散热器的尺寸和材料。

需要注意的是,散热计算是一个非常复杂的过程,涉及到多方面的因素,包括器件的封装类型、散热器的设计和材料选择等。

贴片温度计原理

贴片温度计原理

贴片温度计是一种常用于测量物体温度的装置。

它采用了热敏电阻的原理来实现温度的测量。

贴片温度计的主要部分是一个微小的细片热敏电阻,它通常由铂电阻、铜电阻或镍电阻等材料制成。

当细片热敏电阻与物体接触时,电阻的温度会随着物体温度的变化而改变。

利用电气电子技术的原理,测量细片热敏电阻的电阻值的变化就可以得到物体的温度。

通常,贴片温度计会连接到一个温度变送器或者数据采集系统中,将电阻值转换为实际的温度数值。

贴片温度计的优点是体积小巧、响应速度快、精度高等。

它可以被广泛应用于家电、汽车、仪器仪表以及工业过程控制等领域。

然而,由于贴片温度计的使用范围受到其尺寸和材料的制约,它不能适用于极端高温或低温的环境。

总结来说,贴片温度计利用热敏电阻的原理测量物体的温度,将电阻值转化为具体的温度数值。

它具有体积小巧、响应速度快、精度高等优点,被广泛应用于各个领域。

贴片电阻封装和功率

贴片电阻封装和功率

贴片电阻是一种常见的电子元器件,广泛应用于电子产品中。

它的

封装形式有多种,其中最常见的是SMD封装和THT封装。

不同的封

装形式对电阻的功率有着不同的影响。

SMD封装的贴片电阻通常比THT封装的电阻小,因此功率也相对较小。

这是因为SMD封装的电阻体积小,散热面积也相应减小,导致散热能

力不如THT封装的电阻。

因此,在选择电阻时,需要根据电路的功率

需求和散热条件来选择合适的封装形式。

对于功率较大的电路,THT封装的电阻更为适合。

THT封装的电阻通

常比SMD封装的电阻大,散热面积也相应增大,能够更好地散热。

此外,THT封装的电阻还可以通过散热片等方式增加散热面积,提高散

热效果。

因此,在设计功率较大的电路时,应优先选择THT封装的电阻。

除了封装形式,电阻的材料和阻值也会影响功率。

通常,电阻的功率

与其阻值成正比,阻值越大,功率也越大。

此外,电阻的材料也会影

响功率。

金属膜电阻和炭膜电阻的功率相对较小,而金属氧化物电阻

和铁素体电阻的功率相对较大。

因此,在选择电阻时,还需要考虑电

阻的材料和阻值对功率的影响。

总之,贴片电阻的封装形式和材料都会影响其功率。

在选择电阻时,

需要根据电路的功率需求和散热条件来选择合适的封装形式和材料。

只有选择合适的电阻,才能保证电路的正常工作和长期稳定性。

r010贴片电阻功率

r010贴片电阻功率1.引言1.1 概述贴片电阻(Surface Mount Resistor)是一种常见的电子元器件,广泛应用于电子产品的电路设计中。

它的主要作用是限制电流的流动,用来控制电路中的电阻值。

通常情况下,贴片电阻也被用来提供所需的电阻值,以便在电路中实现特定的功能。

贴片电阻的功率是指该电阻所能承受的最大功率。

在电路中,电流通过电阻时会产生热量,而贴片电阻的功率能确定其能否承受这种热量的能力。

因此,在选择贴片电阻时,了解贴片电阻功率的重要性和计算方法是非常必要的。

本文将详细介绍贴片电阻的功率及其计算方法。

首先,将简要介绍贴片电阻的定义和作用,以便读者对其有一个清晰的认识。

接着,将重点探讨贴片电阻功率的计算方法,以帮助读者准确地确定并选择适合的贴片电阻功率。

总的来说,贴片电阻功率是指贴片电阻所能承受的最大功率。

了解和正确计算贴片电阻功率对于电子产品的设计和制造是至关重要的,因为如果超过了贴片电阻的功率限制,可能会导致电阻元件损坏甚至引起电路故障。

因此,在选取适合的贴片电阻功率时,需仔细考虑电路的功率需求、环境温度以及贴片电阻的规格参数等因素,才能确保电子产品的稳定性和可靠性。

接下来,我们将重点介绍贴片电阻的定义和作用。

(以上内容为示例,可根据实际情况进行补充和修改)1.2 文章结构文章结构部分的内容应包括对整篇文章的大致划分和每个部分的主要内容简介。

以下是文章结构部分的内容示例:2. 文章结构在本文中,将按照以下结构进行论述:2.1 贴片电阻的定义和作用本部分将介绍贴片电阻的基本定义,包括它在电路中的作用和应用领域。

我们将探讨贴片电阻的结构和特点,以及它在电子设备中扮演的重要角色。

2.2 贴片电阻功率的计算方法这一部分将详细介绍如何计算贴片电阻的功率。

我们将解释功率计算的基本原理,并介绍常用的计算方法和公式。

此外,还将讨论贴片电阻功率计算中需要考虑的因素,以及如何确保贴片电阻在工作过程中能够正常承受功率。

0207贴片电阻功率

0207贴片电阻功率1.引言1.1 概述概述贴片电阻是现代电子电路中常见且重要的元器件之一。

它的主要作用是限制电流流过电路中的特定部分,从而起到电阻、分压、限制电流等作用。

随着电子技术的快速发展,贴片电阻在各个领域得到了广泛的应用,尤其是在通信、计算机、消费电子和汽车电子等领域中。

贴片电阻相比传统的插孔电阻具有体积小、重量轻、安装方便等优势,能够适应高密度集成电路的发展趋势。

它通常由一小块陶瓷基片上制成的导电材料组成,两端焊有金属引线,通过焊接技术与电路板上的焊盘连接。

贴片电阻的尺寸通常呈长方体形状,有多种规格可供选择。

贴片电阻功率是指贴片电阻所能承受的最大功率。

很多人常常会忽视功率的重要性,认为只要电阻阻值与规格匹配即可。

然而,当电流通过电阻时,电阻会产生热量,如果功率过大,就会导致贴片电阻过热,甚至引发故障。

因此,对于贴片电阻来说,正确地选择功率是至关重要的。

在本文的后续部分,我们将介绍贴片电阻的基本概念和作用,以及贴片电阻功率的计算方法和影响因素。

通过深入了解这些内容,我们可以更好地理解贴片电阻的工作原理和应用,从而正确地选择适合自己电路需求的贴片电阻功率。

1.2 文章结构文章结构是指整篇文章的组织和安排方式,它对于读者来说非常重要,可以帮助读者更好地理解和把握文章内容。

本文主要探讨了贴片电阻功率的相关知识,为了更好地讲解这一主题,文章将分为以下几个部分进行阐述。

首先,引言部分将从概述、文章结构和目的三个方面介绍本文的背景和意义。

在概述部分,会简要介绍贴片电阻功率的基本概念和作用,为后续的内容做铺垫。

接着,文章结构部分将对整篇文章进行概览,明确各个章节的内容和安排,以便读者可以更好地理解整篇文章的逻辑结构。

最后,在目的部分,将明确本文的写作目的,即为读者提供关于贴片电阻功率的详细知识和应用。

接下来,正文部分将分为两个章节来阐述贴片电阻功率的相关内容。

在第一个章节2.1中,将详细介绍贴片电阻的基本概念和作用,包括其定义、分类、工作原理等方面的内容。

贴片ptc热敏电阻

贴片ptc热敏电阻贴片PTC热敏电阻是一种常见的电子元件,它在电路中起到了重要的作用。

本文将详细介绍贴片PTC热敏电阻的特点、应用以及工作原理。

一、贴片PTC热敏电阻的特点贴片PTC热敏电阻是一种基于正温度系数(PTC)效应的热敏电阻。

它的主要特点如下:1. 温度敏感性强:贴片PTC热敏电阻在一定温度范围内,其电阻值会随温度的升高而增加。

这种正温度系数的特性使得贴片PTC热敏电阻能够有效控制电路中的温度。

2. 稳定性好:贴片PTC热敏电阻在工作温度范围内具有较好的稳定性,能够保持稳定的电阻值,从而保证电路的正常工作。

3. 尺寸小:贴片PTC热敏电阻采用贴片封装,尺寸小巧,适合于集成电路和微型电子设备中的应用。

4. 响应快速:贴片PTC热敏电阻对温度的变化具有较快的响应速度,能够迅速地调节电路中的温度。

二、贴片PTC热敏电阻的应用贴片PTC热敏电阻广泛应用于各种电子设备和电路中,主要包括以下几个方面:1. 温度保护:贴片PTC热敏电阻能够根据温度的变化来控制电路的工作状态,当温度超过设定值时,电阻值会急剧上升,从而有效地保护电路免受过热的损害。

2. 温度补偿:贴片PTC热敏电阻可用于温度补偿电路,通过调节电路的工作温度,使其保持稳定的工作状态。

3. 温度测量:贴片PTC热敏电阻可以作为温度传感器,测量环境或设备的温度,常见的应用包括温度计、温湿度计等。

4. 温度控制:贴片PTC热敏电阻可用于温度控制电路,根据温度的变化来控制电路的输出功率或电流,实现对设备的精确控制。

三、贴片PTC热敏电阻的工作原理贴片PTC热敏电阻的工作原理基于热敏效应,即电阻值随温度变化而变化。

当温度升高时,贴片PTC热敏电阻内部的材料会发生结构变化,导致电阻值增加。

这是由于材料内部的晶格结构发生变化,电子的运动受到阻碍,从而导致电阻值的增加。

当温度降低时,材料的晶格结构恢复原状,电阻值减小。

贴片PTC热敏电阻的工作温度范围由其材料的特性决定,通常在-40℃至+125℃之间。

SMD贴片型LED的封装

外观检测

检测项目

检查LED封装体的外观是否符合 要求,如尺寸、形状、颜色等。

检测标准

根据企业标准和客户要求,对 LED封装体的外观进行评估,确 保无明显缺陷、污渍、气泡等。

检测方法

采用目视、显微镜等方法进行外 观检测。

电性能测试

检测项目

01

测试LED封装体的电性能参数,如正向电压、反向电流、结电容

未来市场机遇与挑战

市场机遇

随着5G、物联网等新兴技术的发展,SMD 贴片型LED封装在智能照明、智能显示等领 域的应用将进一步拓展,市场潜力巨大。

市场挑战

随着市场竞争加剧和技术更新换代加速, SMD贴片型LED封装企业需要不断提升技术 创新能力、降低成本、提高品质,以应对市 场挑战。

THANKS

技术发展趋势

1 2

微型化

随着LED芯片制造技术的进步,SMD贴片型LED 封装尺寸越来越小,性能和可靠性不断提升。

高亮度与高显色指数

高亮度与高显色指数的SMD贴片型LED封装产品 不断涌现,满足市场对高品质照明和显示的需求。

3

智能化

集成控制和传感器功能的SMD贴片型LED封装产 品逐渐成为市场趋势,提升产品的智能化和便捷 性。

等。

检测标准

02

根据企业标准和客户要求,对LED封装体的电性能参数进行评估,

确保符合规格要求。

检测方法

03

采用电子测试仪器进行电性能测试。

环境适应性测试

检测项目

模拟实际使用环境,测试LED封装体在不同温度、湿度、气压等 环境条件下的性能表现。

检测标准

根据企业标准和客户要求,对LED封装体的环境适应性进行评估, 确保在规定的环境条件下能够正常工作。

功率器件的散热计算及散热器选择

司产 品)作 低频 功 放 ,其 电路如 图 1 所

器件 为 8引脚 T 3 属外 壳 封装 O一 金 0 1  ̄ W ;若 器件 底 面 不绝 缘 需 示 。 ~0 2C/ 器 件 丁作 条 件 如 要 另 外 加 云 母 片 绝 器 件上 还 采用 流动 冷水 冷却 板 , 它有 更 下 作 电压 ±V 工 s 缘 , 其 R 可达 1 则 一 ℃/ 好 的散 热效 果 。 为 ±1 V 8 ;负 载 阻 W P 为 实 际的最 大 。 散 热 计 算 就 是 在 一 定 的 _作 条件 r 抗 R 为 4 Q, T 损 耗 功 率 ,可 根 据 不 下 , 过 计算 来 确 定 合适 的散 措 施及 通 作 频 率 直 流 条 件 同器 件 的工 作 条件 计

R ≤ o P r T )/ 一

割成 一 定 长度 而制成 非 标准 的散热 器

散 热 器 的 表 面处 理有 电 泳 涂 漆 或

可靠 地 r 作

则 计算 最 夫 允许 的 散 热 器 到 环 境 黑 色 氧极 化 处 理 , 口的是 提 高散 热 敢 其

温度 的 热 阻 R 为 一

率 及 绝 缘 性 能 :在 自然 冷 却 下 可 提 高 1 ~1 % , 0 5 在通 风 冷却 下 可提 高 3 , % 电

泳涂 漆 可 耐压 5 0 0 v 0  ̄8 0

散 热计 算

任何器件在 1作时都有 一 耗 定 的 损 大部 分 的损 耗 变成 热 量 。小功 率 器

’ r

计 算 实例

一

常 用 的 就 是 将 功 率 器 件 安 装 在 散 热 器

利 用散 热器 将 热 量散 到 刷 隔 空 间 , 必 要 时 冉加 上散 热 风 扇 , 一定 的风速 加 强 冷却 散 热 = 某些 大 型设 备 的 功率 在

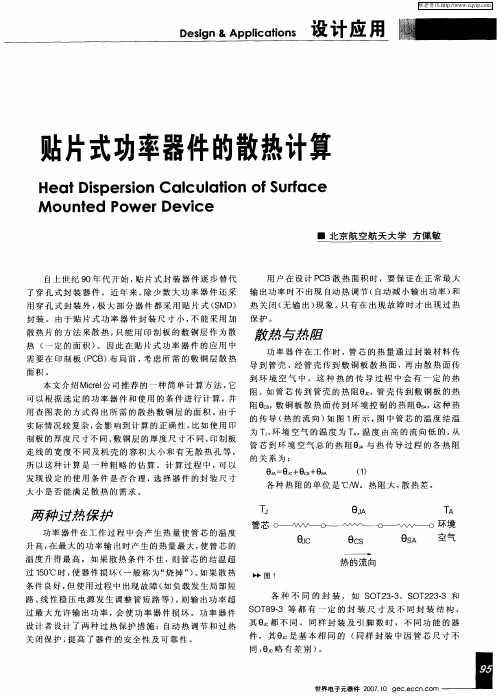

贴片器件散热计算

贴片式功率器件的散热计算Heat Dispersion Calculation of Surface Mounted Power Device北京航空航天大学方佩敏自上世纪90年代开始,贴片式封装器件逐步替代了穿孔式封装器件。

近年来,除少数大功率器件还采用穿孔式封装外,极大部分器件都采用贴片式(SMD)封装。

由于贴片式功率器件封装尺寸小,不能采用加散热片的方法来散热,只能用印制板的敷铜层作为散热(一定的面积)。

因此在贴片式功率器件的应用中需要在印制板(PCB)布局前,考虑所需的敷铜层散热面积。

本文介绍Micrel公司推荐的一种简单计算方法,它可以根据选定的功率器件和使用的条件进行计算,并用查图表的方式得出所需的散热敷铜层的面积。

由于实际情况较复杂,会影响到计算的正确性,比如使用印制板的厚度尺寸不同、敷铜层的厚度尺寸不同、印制板走线的宽度不同及机壳的容积大小和有无散热孔等,所以这种计算是一种粗略的估算。

计算过程中,可以发现设定的使用条件是否合理,选择器件的封装尺寸大小是否能满足散热的需求。

两种过热保护功率器件在工作过程中会产生热量使管芯的温度升高,在最大的功率输出时产生的热量最大,使管芯的温度升得最高。

如果散热条件不佳,则管芯的结温超过150℃时,使器件损坏(一般称为“烧掉”)。

如果散热条件良好,但使用过程中出现故障(如负载发生局部短路、线性稳压电源发生调整管短路等),则输出功率超过最大允许输出功率,会使功率器件损坏。

功率器件设计者设计了两种过热保护措施:自动热调节和过热关闭保护,提高了器件的安全性及可靠性。

用户在设计PCB散热面积时,要保证在正常最大输出功率时不出现自动热调节(自动减小输出功率)和热关闭(无输出)现象。

只有在出现故障时才出现过热保护。

散热与热阻功率器件在工作时,管芯的热量通过封装材料传导到管壳、经管壳传到敷铜板散热面,再由散热面传到环境空气中。

这种热的传导过程中会有一定的热阻,如管芯传到管壳的热阻θ JC ,管壳传到敷铜板的热阻θ CS ,敷铜板散热面传到环境控制的热阻θ SA ,这种热的传导(热的流向)如图1所示,图中管芯的温度结温为T J 、环境空气的温度为T A 。

散热器的选型与计算..-共15页

散热器的选型与计算以7805为例说明问题.设I=350mA,Vin=12V,则耗散功率Pd=(12V-5V)*0.35A=2.45W按照TO-220封装的热阻θJA=54℃/W,温升是132℃,设室温25℃,那么将会达到7805的热保护点150℃,7805会断开输出.正确的设计方法是:首先确定最高的环境温度,比如60℃,查出7805的最高结温TJMAX=125℃,那么允许的温升是65℃.要求的热阻是65℃/2.45W=26℃/W.再查7805的热阻,TO-220封装的热阻θJA=54℃/W,均高于要求值,都不能使用,所以都必须加散热片,资料里讲到加散热片的时候,应该加上4℃/W的壳到散热片的热阻.计算散热片应该具有的热阻也很简单,与电阻的并联一样,即54//x=26,x=50℃/W.其实这个值非常大,只要是个散热片即可满足.散热器的计算:总热阻RQj-a=(Tjmax-Ta)/PdTjmax :芯组最大结温150℃Ta :环境温度85℃Pd : 芯组最大功耗Pd=输入功率-输出功率={24×0.75+(-24)×(-0.25)}-9.8×0.25×2=5.5℃/W总热阻由两部分构成,其一是管芯到环境的热阻RQj-a,其中包括结壳热阻RQj-C和管壳到环境的热阻RQC-a.其二是散热器热阻RQd-a,两者并联构成总热阻.管芯到环境的热阻经查手册知RQj-C=1.0 RQC-a=36 那么散热器热阻RQd-a应<6.4. 散热器热阻RQd-a=[(10/kd)1/2+650/A]C其中k:导热率铝为2.08d:散热器厚度cmA:散热器面积cm2C:修正因子取1按现有散热器考虑,d=1.0 A=17.6×7+17.6×1×13算得散热器热阻RQd-a=4.1℃/W,散热器选择及散热计算目前的电子产品主要采用贴片式封装器件,但大功率器件及一些功率模块仍然有不少用穿孔式封装,这主要是可方便地安装在散热器上,便于散热。

功率器件的散热计算及散热器选择详细说明

功率器件的散热计算及散热器选择H e a t D i s p e r s i o n C a l c u l a t i o n F o r P o w e r D e v i c e s a n d R a d i a t o r s S e l e c t i o n功率管的散热基础理论功率管是电路中最容易受到损坏的器件.损坏的大部分原因是由于管子的实际耗散功率超过了额定数值.那么它的额定功耗值是怎样确定的,还有没有潜力可挖呢?让我们来分析一下.晶体管耗散功率的大小取决于管子内部结温Tj. 当Tj 超过允许值后,电流将急剧增大而使晶体管烧毁.硅管允许结温一般是125~200℃,锗管为85℃左右(具体标准在产品手册中给出).耗散功率是指在一定条件下使结温不超过最大允许值时的电流与电压乘积.管子消耗的功率越大,结温越高.要保证结温不超过允许值,就必须将产生热散发出去.散热条件越好,则对应于相同结温允许的管耗越大,输出也就越大.因此功率管的散热问题是至关重要的.热阻为了描述器件的散热情况,引入热阻的概念.电流流过电阻R ,电阻消耗功率RI 2[W](每秒RI 2焦耳能量),导致电阻温度上升。

用隔热材料覆盖电阻,电阻产生的热量不能散发时,则电阻温度随着时间增加而上升,直至电阻烧坏。

一般而言,二物体间的温差越大,温度高的物体向低的物体移动量增多。

某电阻置于空气中(如图6.33所示),由于流过电流向电阻提供功率,这功率变为热能。

在使电阻温度生高的同时,部分热能散发于空气中。

开始有电流流过电阻时,电阻温度不高,因此散发的热也小,电阻温度逐渐上升,散发的热量也上升与用电阻表示对电流的阻力类似.热阻表示热传输时所受的阻力.即由U1-U2=I ×R 可有类似的关系T1-T2=P ×R T (1-1)其中T1-T2为两点温度之差,P 为传输的热功率,R T 是传输单位功率时温度变化度数,单位是℃/W.RT 越大表明相同温差下散发的热能越小.于是结温Tj,环境温度Ta,管耗PCM 及管子的等效热阻R T 之间有以下的关系 Tj-Ta=P CM ×RT (1-2)若环境温度一定(常以25℃为基准), Tj 已定,则管子等效热阻越小,管耗P CM 就越可以提高.下面我们来看看管子的散热途径及等效热阻的情况.以晶体管为例.图1-1(a)是晶体管散热的示意图.从管芯(J-Junction)到环境(A-Ambient)之间有几条散热途径: 管芯(J)到外壳(C-Case),通过外壳直接向环境(A)散热;或通过散热器(S)(中间有界面)向环境散热.不同的管芯(指材料、工艺不同)本身的散热情况不同,或者说热阻不同.外壳、散热器等的热阻也各不相同.我们可用一个等效电路来模拟这个散热情况,如图1-1(b)所示.散发的热能Pc 表示为电流的形式;两点的温度分别为结温Tj,和环境温度Ta;结到外壳的热租用Rjc 表示,外壳到环境用Rca 表示,外壳到散热器用Rcs 表示,散热器到环境用Rsa 表示,加散热器后有两条并存的散热途径.图1-1 晶体管散热情况分析(a)晶体管散热示意图 (b)散热等效电路对于小功率管,一般不用散热器,则管子的等效热阻为R T = Rjc+ Rca (1-3)而大功率管加散热器后,一般总有Rcs+ Rsa<<Rca,则R T ≈ Rjc+ Rcs+ Rsa (1-4) 不同的管子Rjc 不同,比如MJ21195的Rjc=0.7℃/W,而MJE15034的Rjc=2.5℃/W. Rca 与管壳的材料和几何尺寸有关. Rsa 与散热器的材料(铝、铜等)及散热面积等有关.并且发现将它垂直放置比水平放置散热效果好,表面钝化涂黑又可改进热外壳C 散热器S (a)Pc (b) 易腾科技有限公司w w w s r p .c o mRcs 是管壳与散热器界面的热阻.可分为接触热阻和绝缘层热阻.接触热阻取决于接触面的情况,如面积大小、压紧程度等.若在界面涂导热性能较好的硅脂可减少热阻.当需要与散热器绝缘时(如利用外壳、底座进行散热的情况),垫入绝缘层也会形成热阻.绝缘层可以是0.05~0.1mm 厚的云母片或采用阳极氧化法在表面形成的绝缘层.若已知管子的总热阻为R T ,则在环境温度为T A 时允许的最大耗散功率可由式(1-2)得出.在产品手册上给出的管耗只在指定散热器(材料、尺寸一定)及一定环境温度下的最大允许值.若散热条件发生变化,则允许的管耗也应随之改变.对于其它类型的器件(包括集成功放等),耗散功率和散热的关系均与此类似.因此在使用中必须注意环境温度及合适的散热器(同时要注意器件与散热器的压紧情况等),才能获得所需的功率.图1-2 铝散热板的热阻实际产品设计的散热计算目前的电子产品主要采用贴片式封装器件,但大功率器件及一些功率模块仍然有不少用穿孔式封装,这主要是可方便地安装在散热器上,便于散热。

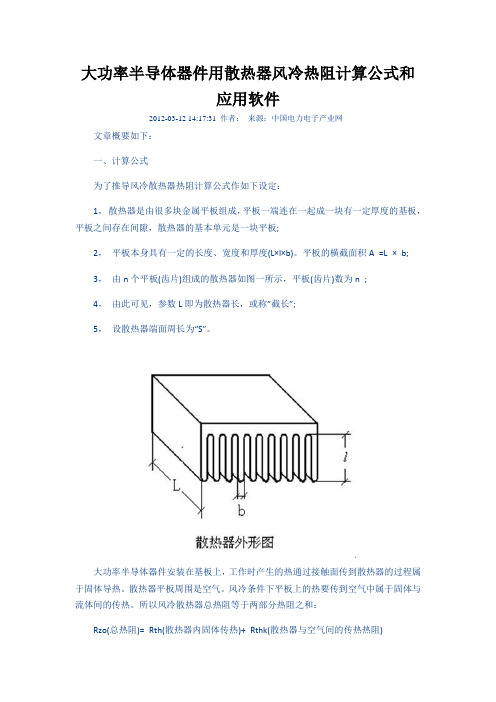

大功率半导体器件用散热器风冷热阻计算公式和应用软件

大功率半导体器件用散热器风冷热阻计算公式和应用软件2012-03-12 14:17:31 作者:来源:中国电力电子产业网文章概要如下:一、计算公式为了推导风冷散热器热阻计算公式作如下设定:1,散热器是由很多块金属平板组成,平板一端连在一起成一块有一定厚度的基板,平板之间存在间隙,散热器的基本单元是一块平板;2,平板本身具有一定的长度、宽度和厚度(L×l×b)。

平板的横截面积A =L × b;3,由n个平板(齿片)组成的散热器如图一所示,平板(齿片)数为n ;4,由此可见,参数L即为散热器长,或称“截长”;5,设散热器端面周长为“S”。

大功率半导体器件安装在基板上,工作时产生的热通过接触面传到散热器的过程属于固体导热。

散热器平板周围是空气。

风冷条件下平板上的热要传到空气中属于固体与流体间的传热。

所以风冷散热器总热阻等于两部分热阻之和:Rzo(总热阻)= Rth(散热器内固体传热)+ Rthk(散热器与空气间的传热热阻)引用埃克尔特和..德雷克著的“传热与传质”中的基本原理和公式。

推导出如下实用公式:Ks 为散热器金属材料的导热系数。

20℃时,纯铝:KS = 千卡/ 小时米℃;纯铜:Ks = 332 千卡/ 小时米℃;参数L、l、b、S的单位:米;风速us 单位:米/秒如散热器端面的周边长为S 、散热器的长为L,忽略两端面的面积,散热器的总表面积为: A = S L 。

代入上式后,强迫风冷条件下散热器总热阻公式也可写成:对某一型号的散热器来说参数Ks、b、n、S 都是常数。

用此公式即可求出不同长度L、不同风速us条件下的总热阻,并可作出相应曲线。

本公式的精确性受到多种因素的影响存在一定误差。

主要有:ⅰ,受到环境空气的温度、湿度、气压等自然因素的影响。

如散热器金属的热导系数“Ks”与金属成分及散热器工作时温度有关,本文选用的是20℃时的纯铝。

ⅱ,文中所用的“风速”是指“平均风速”。

散热器选择及散热计算

散热器选择及散热计算目前的电子产品主要采用贴片式封装器件,但大功率器件及一些功率模块仍然有不少用穿孔式封装,这主要是可方便地安装在散热器上,便于散热。

进行大功率器件及功率模块的散热计算,其目的是在确定的散热条件下选择合适的散热器,以保证器件或模块安全、可靠地工作。

散热计算任何器件在工作时都有一定的损耗,大部分的损耗变成热量。

小功率器件损耗小,无需散热装置。

而大功率器件损耗大,若不采取散热措施,则管芯的温度可达到或超过允许的结温,器件将受到损坏。

因此必须加散热装置,最常用的就是将功率器件安装在散热器上,利用散热器将热量散到周围空间,必要时再加上散热风扇,以一定的风速加强冷却散热。

在某些大型设备的功率器件上还采用流动冷水冷却板,它有更好的散热效果。

散热计算就是在一定的工作条件下,通过计算来确定合适的散热措施及散热器。

功率器件安装在散热器上。

它的主要热流方向是由管芯传到器件的底部,经散热器将热量散到周围空间。

若没有风扇以一定风速冷却,这称为自然冷却或自然对流散热。

热量在传递过程有一定热阻。

由器件管芯传到器件底部的热阻为RJC,器件底部与散热器之间的热阻为RCS,散热器将热量散到周围空间的热阻为RSA,总的热阻RJA="R"JC+RCS+RSA。

若器件的最大功率损耗为PD,并已知器件允许的结温为TJ、环境温度为TA,可以按下式求出允许的总热阻RJA。

RJA≤(TJ-TA)/PD则计算最大允许的散热器到环境温度的热阻RSA为RSA≤({T_{J}-T_{A}}over{P_{D}})-(RJC+RCS)出于为设计留有余地的考虑,一般设TJ为125℃。

环境温度也要考虑较坏的情况,一般设TA=40℃60℃。

RJC的大小与管芯的尺寸封装结构有关,一般可以从器件的数据资料中找到。

RCS的大小与安装技术及器件的封装有关。

如果器件采用导热油脂或导热垫后,再与散热器安装,其RCS典型值为0.10.2℃/W;若器件底面不绝缘,需要另外加云母片绝缘,则其RCS 可达1℃/W。

贴片式功率器件的散热计算

管 芯 到 环 境 空 气 总 的 热 阻e 与 热 传 导 过 程 的 各 热 阻

的关 系 为 :

e A J+e s s J=ec c+e A () 1

发 现 设 定 的使 用 条 件 是 否 合 理 ,选 择 器 件 的封 装 尺 寸 大 小是 否 能 满 足 散 热 的 需 求 。

用 查 图 表 的方 式 得 出 所 需 的 散 热 敷 铜 层 的 面 积 。由 于

阻 , 管 芯 传 到 管 壳 的 热 阻e , 壳 传 到 敷 铜 板 的热 如 管

阻e。 敷 铜 板 散 热 面 传 到 环 境 控 制 的 热 阻 e 这 种 热 。, s, 的传 导 ( 的 流 向) 图 1 示 , 中管 芯 的 温 度 结 温 热 如 所 图

为 、 境 空 气 的 温 度 为 T 。 度 由 高 的流 向低 的 , 环 A温 从

实 际情 况较 复 杂 , 影 响到 计 算 的 正确 性 , 会 比如 使 用 印

制 板 的 厚度 尺 寸不 同 、 敷铜 层 的 厚度 尺 寸 不 同 、 制 板 印 走 线 的 宽度 不 同 及 机 壳 的 容 积 大 小 和 有 无 散 热 孔 等 , 所 以这 种 计 算 是 一 种 粗 略 的 估 算 。计 算 过 程 中 ,可 以

从 公式 () 公 式 () 知 , 可 用 下式 表达 1及 2可 e=

』 0~

一( e +e

热 ( 定 的面 积 ) 因 此 在 贴 片 式 功 率 器 件 的应 用 中 一 。

需 要 在 印 制 板 ( C ) 局 前 , 虑 所 需 的 敷 铜 层 散 热 P B 布 考

面积 。

散 热 与热 阻

功 率 器 件 在 工 作 时 ,管 芯 的 热 量 通 过 封 装 材 料 传

集成电路的散热量计算公式

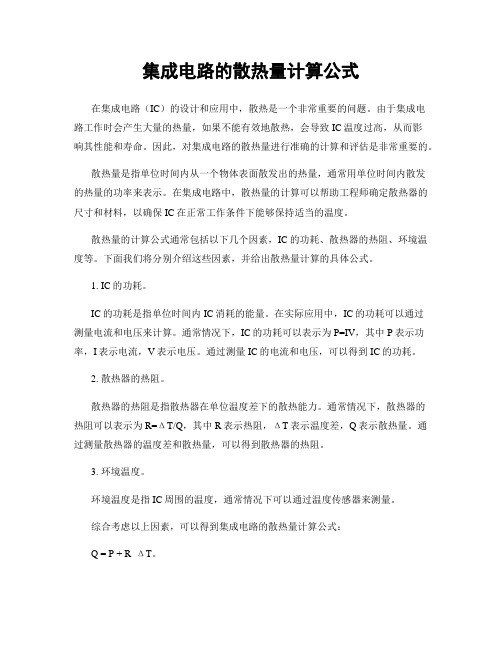

集成电路的散热量计算公式在集成电路(IC)的设计和应用中,散热是一个非常重要的问题。

由于集成电路工作时会产生大量的热量,如果不能有效地散热,会导致IC温度过高,从而影响其性能和寿命。

因此,对集成电路的散热量进行准确的计算和评估是非常重要的。

散热量是指单位时间内从一个物体表面散发出的热量,通常用单位时间内散发的热量的功率来表示。

在集成电路中,散热量的计算可以帮助工程师确定散热器的尺寸和材料,以确保IC在正常工作条件下能够保持适当的温度。

散热量的计算公式通常包括以下几个因素,IC的功耗、散热器的热阻、环境温度等。

下面我们将分别介绍这些因素,并给出散热量计算的具体公式。

1. IC的功耗。

IC的功耗是指单位时间内IC消耗的能量。

在实际应用中,IC的功耗可以通过测量电流和电压来计算。

通常情况下,IC的功耗可以表示为P=IV,其中P表示功率,I表示电流,V表示电压。

通过测量IC的电流和电压,可以得到IC的功耗。

2. 散热器的热阻。

散热器的热阻是指散热器在单位温度差下的散热能力。

通常情况下,散热器的热阻可以表示为R=ΔT/Q,其中R表示热阻,ΔT表示温度差,Q表示散热量。

通过测量散热器的温度差和散热量,可以得到散热器的热阻。

3. 环境温度。

环境温度是指IC周围的温度,通常情况下可以通过温度传感器来测量。

综合考虑以上因素,可以得到集成电路的散热量计算公式:Q = P + R ΔT。

其中,Q表示散热量,P表示IC的功耗,R表示散热器的热阻,ΔT表示环境温度和IC温度之间的温度差。

通过这个公式,我们可以计算出IC在不同工作条件下的散热量,从而确定合适的散热器尺寸和材料,以确保IC在正常工作条件下能够保持适当的温度。

在实际应用中,还需要考虑一些其他因素,比如IC的封装形式、散热器的安装方式等。

因此,散热量的计算是一个复杂的过程,需要综合考虑多个因素。

除了计算散热量,还需要对散热器的散热性能进行评估。

通常情况下,可以通过实验来测量散热器的散热能力,从而验证计算结果的准确性。

基于ARIZ的变频柜内功率器件散热创新设计

基于ARIZ的变频柜内功率器件散热创新设计

曹巍;刘玲

【期刊名称】《家电科技》

【年(卷),期】2022()3

【摘要】变频柜作为高速变频系统的核心部件,在工作时,其功率密度大,散热困难,变频柜内部功率器件发热量大,过高的温升会导致功率器件失效,极大地影响变频系统运行的稳定性。

ARIZ是TRIZ理论中综合运用多种工具来解决问题的工具,是专门用于解决复杂问题的方法。

针对变频柜内部功率器件温度过高的问题,通过运用ARIZ算法定义最小问题:很有必要对系统做最小改变,在降低功率器件的温度的同时,又不增加散热装置的能耗。

针对最小问题,定义最终理想解和物理矛盾,运用扩展的物场资源和知识库解决问题,得到了综合创新方案,设计了新型的散热系统。

最后,通过仿真分析和实验结果验证了方案的可行性,功率器件的温度降低10%以上,目标达成。

【总页数】4页(P98-101)

【作者】曹巍;刘玲

【作者单位】珠海格力电器股份有限公司

【正文语种】中文

【中图分类】TM46

【相关文献】

1.变频空调功率器件散热器设计

2.基于有限元模拟的表贴式功率器件散热设计

3.贴片式功率器件的散热措施--敷铜板散热设计

4.浅析电子设备中功率器件的热设计与散热设计

5.功率器件热设计及散热器的优化设计

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

贴片式功率器件的散热计算Heat Dispersion Calculation of Surface Mounted Power Device北京航空航天大学方佩敏自上世纪90年代开始,贴片式封装器件逐步替代了穿孔式封装器件。

近年来,除少数大功率器件还采用穿孔式封装外,极大部分器件都采用贴片式(SMD)封装。

由于贴片式功率器件封装尺寸小,不能采用加散热片的方法来散热,只能用印制板的敷铜层作为散热(一定的面积)。

因此在贴片式功率器件的应用中需要在印制板(PCB)布局前,考虑所需的敷铜层散热面积。

本文介绍Micrel 公司推荐的一种简单计算方法,它可以根据选定的功率器件和使用的条件进行计算,并用查图表的方式得出所需的散热敷铜层的面积。

由于实际情况较复杂,会影响到计算的正确性,比如使用印制板的厚度尺寸不同、敷铜层的厚度尺寸不同、印制板走线的宽度不同及机壳的容积大小和有无散热孔等,所以这种计算是一种粗略的估算。

计算过程中,可以发现设定的使用条件是否合理,选择器件的封装尺寸大小是否能满足散热的需求。

两种过热保护功率器件在工作过程中会产生热量使管芯的温度升高,在最大的功率输出时产生的热量最大,使管芯的温度升得最高。

如果散热条件不佳,则管芯的结温超过150℃时,使器件损坏(一般称为“烧掉”)。

如果散热条件良好,但使用过程中出现故障(如负载发生局部短路、线性稳压电源发生调整管短路等),则输出功率超过最大允许输出功率,会使功率器件损坏。

功率器件设计者设计了两种过热保护措施:自动热调节和过热关闭保护,提高了器件的安全性及可靠性。

用户在设计PCB 散热面积时,要保证在正常最大输出功率时不出现自动热调节(自动减小输出功率)和热关闭(无输出)现象。

只有在出现故障时才出现过热保护。

散热与热阻功率器件在工作时,管芯的热量通过封装材料传导到管壳、经管壳传到敷铜板散热面,再由散热面传到环境空气中。

这种热的传导过程中会有一定的热阻,如管芯传到管壳的热阻JC θ,管壳传到敷铜板的热阻CS θ,敷铜板散热面传到环境控制的热阻SA θ,这种热的传导(热的流向)如图1所示,图中管芯的温度结温为J T 、环境空气的温度为A T 。

温度由高的流向低的,从管芯到环境空气总的热阻JAθ与热传导过程的各热阻的关系为:SA CS JC JA θθθθ++=⑴各种热阻的单位是℃/W。

热阻大,散热差。

管芯环境空气JT AT JAθJCθCSθSAθ热的流向图1各种不同的封装,如SOT23-3、SOT223-3和SOT89-3等都有一定的封装尺寸及不同封装结构,其JC θ都不同。

同样封装及引脚数时,不同功能的器件,其JC θ是基本相同的(同样封装中因管芯尺寸不同,JC θ略有差别)。

管壳与敷铜板的接触情况不同:管壳与敷铜板紧贴着(如SOT23-3、SOIC-8),另有一些封装在器件底面有金属散热垫(如SOT89、DPAK3和DFN 封装),它直接与敷铜板焊在一起,利于散热。

两种情况下CS θ不同,管壳不与敷铜板焊接的,根据接触情况不同,其C/W 2~5.0θCS °=;管壳与敷铜板焊接的0θCS =。

热阻SA θ与散热的敷铜层面积、单面散热或双面散热及敷铜板的铜层厚度有关,另外与有无通风条件有关。

热阻JA θ与最大允许的结温J T 、环境空气的温度A T 及最大的功耗Dmax P 的关系式为:maxD A J JA P T T θ−=(单位:℃/W)⑵例如,最大允许结温为125℃,在环境温度50℃条件下工作,最大功耗为1.5W,代入上式可得C/W 50θJA°=。

计算表明:最大功耗为1.5W 时,在50℃的环境温度下工作,要使结温不超过125℃,其热阻JAθ要≤50℃/W。

热阻SA θ及单层敷铜板面积SA θ(℃/W)Micrel 公司给出了SA θ与所需的单层敷铜板、水平放置、铜层上有镀层的敷铜层的面积(以2mm 为单位)特性图,如图2所示,实线的曲线是无风冷(自然冷却)的特性,虚线是有m/sec 3.1风速气流风冷的特性。

例如,已计算出C/W 25θSA°=时,若是自然冷却,可按图2实线找出其所需的面积为2mm 3500(约mm 59mm 59×);若C/W 30θSA °=,则所需面积为2mm 2500(mm 50mm 50×);若C/W 30θSA °=,有m/sec 3.1的气流冷却,则其面积仅需2mm 1000(mm 6.31mm 6.31×)。

从公式(1)及公式(2)可知,SA θ可用下式表达)θθ(P T T θCS JC DmaxAJ SA +−=⑶在选定功率器件的封装后,可以找到该封装的JC θ值,并可以确定其CS θ值。

在器件资料中可找到最大允许结温J T 。

根据设计中提出使用器件的条件,如输入电压IN V 、输出电压OUT V 及输出电流OUT I 等参数及使用的环境温度A T ,可计算出Dmax P 。

则公式(3)的SA θ值可求得,相应的敷铜板面积也可以求出。

下面将举一些例子说明计算的步骤。

TO-263封装设计一线性稳压器。

已知的条件:V 0.5V OUT =,V 0.9V IN(max)=,V 6.5V IN(min)=,mA 700I OUT =,工作环境温度最高C 50°。

选择MIC2937A-5.0BU 低压差线性稳压器,其主要参数:IN V 范围可达26V,输出电流OUT I 可达mA 750,地电流mA 15I GND =,输出电压精度%2V 0.5±,最高结温C 125T J °=,3引脚TO-263封装(其C/W 3θJC °=)。

其参数能满足要求。

散热计算:1)最大输出功率计算()GNDIN(max)OUT OUT(min)IN(max)Dmax I V I V V P ×+×−=W3)mA 15V 9(A 7.0)V 9.4V 9(=×+×−=2)要求的热阻JA θ计算()C/W 25W3C 50C 125P T T θDmax A J JA °=°−°=−=3)SA θ的计算()CS JC JA SA θθθθ+−=因为TO-263的散热垫直接焊在敷铜板上,所以0θCS =,则C/W22C/W 3C/W 25θθθJC JA SA °=°−°=−=按图2的实线曲线图(无风冷)要求的敷铜层的面积为2mm 5000,可取mm 71mm 71×。

两种封装的选择要满足已知条件:V 0.5V OUT =、V 14V IN(max)=、V 6.5V IN(min)=、mA 150I OUT =、C 50T A(max)°=的线性稳压器型号是 5.0BS MIC5201−,它有两种封装:8SO −及。

223SOT −。

选择哪一种封装可按散热计算后确定。

根据 5.0BS MIC5201−资料可知:最大结温C 125T J °=,8SO −封装的C/W 100θJC °=,mA 8I GND =。

⑴Dmax P 的计算:()()W46.10.08A 14V A 15.0V 5V 14P Dmax =×+×−=⑵JA θ的计算:()C/W3.51W 46.1/C 50C 125θJA °=°−°=⑶SA θ计算:C/W48.7C/W 100C/W 3.51θSA °−=°−°=计算得SA θ是负数,说明不能满足散热要求,即8SO −封装的 5.0BS MIC5201−不能用。

采用223SOT −的计算:223SOT −的C/W 15θJC °=,它的背面金属散热垫直接焊在敷铜板上,所以0θCS =,并且该封装的mA 5.1I GND =。

⑴Dmax P 的计算:()()W4.115mA 14V A 15.0V 5V 14P Dmax =×+×−=⑵()C/W 54W 4.1/C 50C 125θJA °=°−°=⑶C/W 39C/W 15C/W 54θSA °=°−°=可从图2中找出敷铜层面积为2mm 1400。

CN5611大功率LED 驱动器的散热计算CN5611是一种大功率LED 驱动器。

其工作电压范围V 6~7.2,输出恒流驱动电流可设定,最大电流可达A 2.1;输出电流精度%8±;最高结温C 125°(超过C 125°有热关断保护),5引脚SOT89封装,C/W 10θJC °=,其典型应用电路如图3所示。

图中ISET R 是驱动电流设定电阻,内部的MOSFET N −是控制驱动电流的功率器件,这里作其散热计算(确定所需的敷铜层散热面积)。

已知条件:电源电压V 2.0V 5V DD ±=、驱动的白光LED 的电流为mA 700,其正向压降F V 范围为V 8.3~V 2.3,最大环境温度C50°⑴Dmax P 的计算(由图3可知):()() 1.5WmA 750V 2.3V 2.5I V V P LEDmax Fmin DDmax Dmax =×−=×−=⑵JA θ的计算:()C/W50W 5.1/C 50C 125θJA °=°−°=⑶SA θ的计算:()CS JC JA SA θθθθ+−=因为SOT89的底面散热垫直接焊在敷铜板上,其0θCS =,故C/W 40C/W 10C/W 50θθθJC JA SA °=°−°=−=。

根据图2查得敷铜层面积为2mm 1600(可采用mm 40mm 40×面积作散热用)。

以上的散热面积是单面敷铜板,若采用双面敷铜板散热,其面积可乘以7.0~6.0计算。

例如上例中计算面积为2mm 1600,若采用双面敷铜板散热,并钻较多金属化孔(使上下敷铜层金属相连接),增加上下层空气流动,则上下层面积和为2mm 1120~960(与印制板厚度有关)。

不同封装的JC θ值在功率器件资料中有的给出JC θ值,但有的给出A J 值或给出器件的最大功耗值(某一温度下的值)。

这里收集了一些不同封装的JC θ值供参考。

要说明的是,同一种封装其引脚数有不同,则JC θ也有一些差别;另外,虽然封装相同,但管芯尺寸不同,其JC θ也有差别,这种差别在估算中影响不大,不同封装的JC θ如表1所示。