国内矿用镐形截齿的研究现状及趋势李建楠

采煤机镐形截齿失效形式和强度分析

采煤机镐形截齿失效形式和强度分析摘要:随着我国科学技术的进步,在我国各领域中的应用十分广泛。

针对双滚筒采煤机镐形截齿的失效问题,首先分析了该种截齿的结构和常见失效形式,然后对截齿的受力组成进行了研究,在此基础上,利用ABAQUS有限元软件,分别对正常工况、钎焊松动工况和齿体磨损工况下的截齿应力特点和失效机理进行了研究,并提出了相应的截齿结构优化建议。

关键词:采煤机;截齿;失效;强度引言常用井下工作面煤炭采割设备有螺旋滚筒采煤机和掘进机,由于煤质和生产率等原因,我国煤矿企业广泛采用前者。

螺旋滚筒采煤机的滚筒叶片上沿切向分布着不同数量的镐形截齿,采掘过程中截齿在滚筒带动下旋转并直接楔入煤岩体,使之产生裂纹并成片剥离。

截齿工作环境复杂恶劣,高温、高湿、强振动,极易造成各种形式的截齿失效故障。

据统计,我国煤矿企业每千吨煤炭的截齿消耗量为20个-100个,因此,截齿是滚筒采煤机上消耗量最大的易损件。

同时,由于截齿磨损和失效将造成截割阻力增大,因此截齿的使用情况直接影响采煤机的生产效率、能耗、采煤成本和其它设备的安全性。

本文将对采煤机镐形截齿的受力和不同应用条件下的失效机理等进行研究,为其使用、维护和设计提供有益借鉴。

1镐形截齿的组成及安装对于常见的镐形截齿,硬质合金齿头与齿体通过钎焊连接在一起,齿头部分材质强度高、硬度大,可楔入和劈裂煤岩;齿体部分韧性高,综合力学性能较好,可承受较大冲击;齿座为普通铸钢件,焊接在滚筒端面及圆周上,主要将齿体与齿座联接在一起。

截齿组成与失效形式采煤机截齿分为齿头和齿体两部分,齿头材质为硬度和耐磨性较好的硬质合金,齿体材质为韧性和强度较高的合金钢,齿头与齿体通过钎焊连接。

截齿端部呈锥形,方便对煤岩的楔入;而齿柄部分,根据截齿的不同固定形式其结构分为底端卡圈型、内置卡簧型和摩擦卡簧型3种。

本文将以结构较为简单的底端卡圈型截齿为研究对象,对其截割和失效进行分析研究。

该种截齿直接安装在齿座内,通过底部安装的卡圈进行轴向固定。

煤矿镐型截齿的损坏形式与解决方案

煤矿镐型截齿的损坏形式与解决方案镐形截齿是采煤机、掘进机的主要配件之一,在采煤及巷道掘进的过程中因为损耗严重,也被称为煤矿“易损件〞。

其性能好坏直接影响采煤机、掘进机生产能力的发挥,及其他相关零部件的使用寿命。

既然是煤矿易损件,那么镐形截齿的破坏和消耗量必然是巨大的。

在什么情况下,因为什么原因,镐形截齿会受到损耗呢.其损坏形式又有哪些呢.下面XX艾德为您具体介绍!1、截齿磨损镐形截齿随着截割时间的增加和煤岩的摩擦 ,导致齿尖变钝 ,出现磨损。

磨损后的截齿 ,切削局部的面积增大,使截割阻力增加 ,截齿强度降低 ,影响截齿质量。

怎么解决磨损的问题呢.对于镐形截齿 ,如果设计、制造和安装合理 ,可实现自磨刃性 ,就能够保持齿尖的锐利。

这时截齿出现的磨损为均匀磨损 ,截齿使用寿命就会很长。

2、合金头脱落当截齿磨损到一定程度后 ,其齿尖的硬质合金头将脱落。

合金脱落后 ,截齿利用齿身截割 ,阻力大 ,磨损严重 ,加速截齿的破坏。

如果要保证合金头在作业过程中不脱落,一方面要解决合金头材质的问题。

选择价格更高、材质更好的硬质合金,有利于合金头寿命的延长。

另一方面,通过在齿头部位堆焊耐磨层的方式,来增大合金头的支撑力,防止合金头脱落。

3、齿体弯曲与折断由于截齿的构造尺寸、刚度、布置方式等方面的原因 ,当截齿承受很大的外力时,截齿齿体出现弯曲、甚至折断的情况。

解决这个问题,需采用更好质量的截齿齿体材质,如42CrMo。

同时优化热处理工艺、保证截齿锻件的质量,以防止齿体的弯曲和折断。

4、截齿丧失在实际使用过程中 ,截齿的丧失现象也是普遍存在的问题。

截齿丧失的主要原因在于 :截齿固定不可靠或固定装置磨损等等。

这个问题很好解决,只要加强截齿的固定装置,同时操作人员多多细心观察,就能减少截齿丧失的问题发生。

通过上面的介绍,相信大家对截齿有了一定的了解,希望以上的介绍能对您有所帮助!。

悬臂式掘进机镐形截齿磨损应力分布影响因素研究

悬臂式掘进机镐形截齿磨损应力分布影响因素研究

李高鹏

【期刊名称】《机械管理开发》

【年(卷),期】2024(39)1

【摘要】为进一步探究悬臂式掘进机镐型截齿的磨损问题,以某镐型截齿为研究对象,从应力分布角度着手,分别探究齿尖锥角、截割速度和截割深度对应力分布的影响,确定该镐型截齿的最优参数组合为截齿锥角75°,截割速度2.0m/s,截割深度

30mm。

在此基础上,将优化后的镐型截齿参数组合应用于实践,结果显示,截齿寿命显著提升,证明截齿磨损问题得到有效改善,表明此研究具有一定的现实意义。

【总页数】3页(P35-37)

【作者】李高鹏

【作者单位】山西汾西矿业(集团)有限责任公司曙光煤矿

【正文语种】中文

【中图分类】TD632.2

【相关文献】

1.镐形截齿破煤截割力的计算及影响因素分析

2.马路坪矿悬臂式掘进机振动镐齿截割原理分析

3.马路坪矿悬臂式掘进机振动镐齿截割原理分析

4.镐形截齿应力分布规律研究

5.镐型截齿不同角度对掘进机截割性能的影响研究

因版权原因,仅展示原文概要,查看原文内容请购买。

煤矿镐形截齿的失效形式与对策

所示 .

2 1 抗磨 材料 表面 包复技 术 .

图 2中硬质 合 金 刀 头支 承 座 3由具有 高 硬度

和高抗磨性金属材料制造 , 热处理后具有较高的硬

通常是将硬质合金 附近的齿体外围车削掉 1

毫米左右然后采用耐磨焊条并使用 电弧焊接的方 法将车削掉的部分填平形成一圈抗磨材料包复层 , ( 目前也有使用等离子焊接技术来形成包复层 ) ,

一

1 截齿主要失效 形式及原 因 -】 4

截齿在截割煤岩时承受很高的剪应力、 压应力

为 H C 5 左 右 , 硬 质 合 金 刀 头 硬 度 一 般 为 R4 而 H C0以上 , 于二 者 的硬 度 和耐 磨 性 有着 巨大 R7 由

和冲击负荷 , 经常会遇到煤矸石等较硬的矿料 , 切 割过程中会产生剧烈的摩擦和局部高温 , 因此截齿

易崩碎剥离 , 另外 由于焊层较薄抗磨程度有限( 由 于结构尺寸限制无法将包复层做得很厚否则会影 响到硬质合金刀头的支承强度) 因此对 于提高截 , 齿使用寿命 尚未达到理想的程度.

22 表面渗 入技 术 .

[ ] 唐晓敏 , 2 张平 , 贵轩.采煤机 截齿失效研 究与实践 []煤 李 J.

文章编号 : 0 — 4 2 2 1 )5 0 1 0 1 8 10 (0 1 0 — 70- 3 0

煤 矿镐 形截 齿 的失效 形式 与 对 策①

李乔非 沈大东 吴书琴 黄大军2 , , ,

(. 1 佳木斯大学 . 黑龙江 佳 木斯 1 0 7;. 5 0 2 龙煤集团双鸭山分公司双 阳煤矿 。 4 黑龙江 双鸭山 15 0 ) 51 0

石家庄大阳矿山机械技术开发有限公司发明的专利截齿.

石家庄大阳矿山机械技术开发有限公司发明的专利截齿与世界各国镐形截齿的结构及性能分析比较几十年来,镐形截齿在煤炭采掘、工程巷道掘进、公路维修路面铣刨,工程旋挖钻进等领域得到广泛地应用。

镐形截齿的广泛应用主要是由于它的结构简单,制造容易,适用性强。

为了适应各种不同的工作对象,提高镐形截齿的使用寿命,世界各国各大公司的产品也不断在做一些结构上的改进。

这些结构上的改进主要着眼于提高截齿尖部穿透力及寿命,提高齿体头部的耐磨性。

到目前为止,镐形截齿的结构大体分为五种,下面对这五种结构及性能进行一些分析:第一种,合金钢齿柄镶焊锥住形硬质合金齿尖。

(图一)这种结构是最原始的结构,但至今世界各国百分之九十以上的镐形截齿仍采用这种结构,包括知名的凯南麦特公司、德国的维特根公司、瑞典的山特维克公司,及绝大多数的中国公司都大量采用这种结构。

目前,这种结构的镐形截齿在市场上用量最大。

这种结构为适应不同工况,只靠改变硬质合金齿尖的尺寸(齿尖直径从8mm -42mm),以增强其强度,但是这种截齿的失效形式85%以上不是由于硬质合金尖损坏而失效,而是由于截齿体头部过早磨损而致使合金尖脱落而失效(图二)。

因而提高截齿体头部硬度成了提高这种截齿寿命的关键。

然而,无论选取多好的合金钢,其头部淬火硬度也只能达到HRC50左右,即便达到HRC50,由于在工作时截齿和工作对象接触部位的温度可高达700多度,头部耐磨性急剧下降,因而,这种结构限制了提高寿命的可能性。

图一图二第二种,合金钢齿体嵌镶蘑菇头形状硬质合金齿尖(图三)。

为了克服第一种结构的缺点,近些年来,一些大公司推出了蘑菇头硬质合金齿尖结构。

很显然,这种结构要比第一种结构好得多。

在使用中,蘑菇头保护了部分齿体钢体金属,减缓了合金齿尖脱离时间,从而使截齿寿命提高了很多。

(图四)是这种结构的截齿在使用中磨损的照片。

图三图四第三种,同第二种结构类似,山特维克公司发明了一种专利截齿硬质合金尖结构。

镐形截齿失效原因分析及改进措施

镐形截齿失效原因分析及改进措施摘要:镐形截齿在实际生产过程中极易失效。

根据截齿结构、材料选择和截割工况,以及生产现场失效调查统计结果,分析讨论了截齿失效的形式和原因,并提出了几点提高其工作性能的措施。

关键词:镐形截齿;失效;力学性能引言镐形截齿是采掘机械直接用来破碎煤岩的刀具,由低合金钢齿体与硬质合金齿头通过钎焊组合而成(见图1)。

由于截齿经常处在高冲击、高应力状态下工作,极易发生失效,影响截割效率和煤矿经济效益。

为进一步改进截齿的整体力学性能,减少截齿损坏量,提高采煤效率和经济效益,必须对引起截齿失效的原因做出分析和判断,以便提出改进措施。

图1 镐形截齿1镐形截齿优点镐形截齿具有下列优点:(1)镐形截齿结构简单,生产加工及井下使用时的安装拆卸方便(2)镐形截齿齿体及齿头均为园型结构对各个不同方向受力具有相同的抗力(3)镐形截齿磨损均匀且具有自磨刃功能,镐形截齿在切割岩煤过程中受力是不对称的,偏于截齿轴线受力更大一侧的切削力与过轴线的支撑反力间会形成力偶并迫使截齿绕自身轴线旋转,这种旋转的结果一是使截齿头部沿圆周方向的磨损均匀延长了使用寿命,二是可以产生自磨刃效果,有利于保持截齿切割刃的锋利降低切割阻力与动力消耗。

2镐形截齿的材料选择及截割工况镐形截齿由齿体、硬质合金头与钎焊层组成。

齿体与齿座连接的部分为圆柱形,主要用于固定与煤岩接触的部分为圆锥形。

硬质合金头通过钎焊的方式嵌入圆锥形齿头的焊缝中。

镐形截齿主要通过硬质合金头的尖劈作用截割煤岩,受力主要沿截齿轴线方向,切线方向的力较小,故所受弯矩力较小,不易造成齿体折断【1】。

镐形截齿在实际工作过程中工况较为复杂,由于其做回转运动,所以其承受冲击载荷很大,且是间歇式的。

在割入煤壁时,要承受采掘机械压入煤壁时很高的压应力和滚筒旋转造成煤岩对它的剪切应力,而且煤岩还会对截齿接触表面造成磨损作用,同时截割过程中还会遇到更为坚硬的夹石。

所以,截齿齿头材料的选择要求其具有良好的韧性和耐冲击性,同时具有较高的耐磨性能,通常采用硬质合金材料。

采煤机镐形截齿仿真受力强度分析

所示。

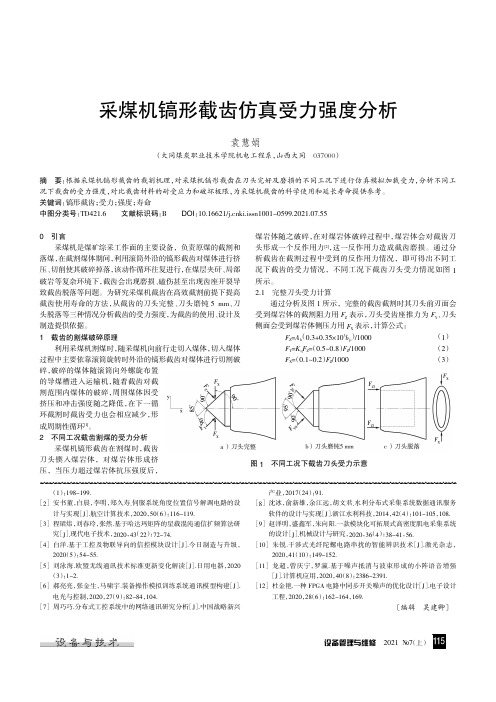

2.1 完整刀头受力计算

通过分析及图 1 所示,完整的截齿截割时其刀头前刃面会

受到煤岩体的截割阻力用 FZ 表示,刀头受齿座推力为 FY、刀头

侧面会受到煤岩体侧压力用 FX 表示,计算公式:

FZ=A(h 0.3+0.35伊103bp)/1000

(1)

FY=KqFZ=(0.5耀0.8)FZ/1000

载得到镐形截齿的等效应力分布和位移变形结果:淤刀头未磨钝

情况下,通过加载测得镐形截齿的最大变形量为 0.017 mm,受力

位置为齿座前端。测得截齿所受最大等效应力为 83.8 MPa,应力

集中位置为齿座与齿柄连接处;于刀头在磨钝 5 mm 情况下,通

过加载测得镐形截齿的最大变形量为 0.039 mm,受力位置同样

此可得出刀头脱落后截割阻力为 4.4耀5.5 kN,推进阻力为 2.75耀

4.4 kN。

3 截齿的受力变形和强度分析

采煤机齿座材料一般为 42CrMo 钢,该材料刚度较强,截割

刀头一般采用钨钴合金刀头,耐磨性较好,在 Solid works 中建

立的镐形截齿仿真模型,对齿尖加密采用二次元 C3D10 处理。

夹角计算为-47.5毅,磨钝后刀头的推进阻力受力位置按刀头后

刃面中点处计算。刀头脱落情况下,由于刀头脱落,截割煤岩体

期间直接由齿座截割煤岩体,截齿的截割阻力和齿座的推进阻

力按照刀头脱落后的计算都将增大数倍,受力方向也变为水平

方向和垂直方向,受力位置则直接集中在齿座前端。

3.2 加载后的结果及分析

模拟状态下对不同工况的采煤机镐形截齿进行加载,通过加

(2)

FX=(0.1耀0.2)FZ/1000

(3)

矿用采煤机截齿现场使用状况分析

程 ,两种焊料 焊接后 合金 刀头 均能满 足截齿 生产需 要 ,而不符合 质量要 求 的焊料 势必影 响钎焊效 果 。

1 1 3 截 齿 的齿 尖崩 刃现 象 ..

使用 过程 中尤其 在割 岩时 ,较多地 出现截 齿合 金 刃头崩 碎 而导致失 效 。这种截 齿失效 形式在 截齿

1 1 1 截 齿 的齿体 强韧 性 不够 ..

众多 失效 形式 中所 占比例最 大 。有效地 防止或 降低

这种 失效形 式 的方法 主要有 以下 两种 : ( )工作 面 出现 夹 矸 或 全 岩段 情况 时 ,尤 其 1 是 全 岩状况 下采用 先打 眼放炮 将岩层 松 动后 ,再 切 割 的作 业方 式 。 ( ) 各截 齿 生 产 厂 家 根 据 工 作 面 岩石 的 硬度 2 指 数 ,有针对 性地选 择相 应牌 号 的合 金刀头 。一般

维普资讯

第1 3卷 第 3期 ( 第 8 总 2期 ) 20 0 8年 6月

煤

矿 开 采

V 1 1 o 3 ( ei o 8 ) o . 3N . S r s . 2 eN

Jn 20 ue 08

Coa nng Te hn lg lmi i c oo y

的含量对其韧性的作用至关重要。当然 ,针对不同 硬度 的岩石 ,所需 截齿合 金 刀头 的韧 性及 耐磨性也 会 不 同 。如 何科学 地加 以匹 配 ,将是 截齿 生产 厂家

( 转7 下 8页)

[ 收稿 日期 ]20 0 0 8— 2—2 9 [ 作者简介]仲跻秋 ( 99一),男 ,山东微山人 ,工程师 ,现主要从事煤矿机 电管理。 16

[ 中图分类号]T 4 16 D 2.1

[ 文献标识码]B

煤矿巷道掘进装备关键技术现状和展望

煤矿巷道掘进装备关键技术现状和展望摘要:我国煤炭开采的主要形式是井下作业,90%以上的原煤来自于井下,可以说提高井下开采的效率对提高煤炭产量是至关重要的。

而在煤矿巷道的开采过程中需要解决复杂的地质问题,因此,必须选择相应的工艺和设备。

随着科学技术的不断发展,我国的采掘设备与技术都取得了非常大的进展,并表现出良好的发展趋势,在提高生产效率的基础上实现了较高的经济效益。

因此,推动高效机械化设备和掘进技术的发展成为了巷道掘进技术发展的历史必然。

本文就此展开了论述,以供参阅。

关键词:煤矿;巷道掘进装备;关键技术;现状;展望引言煤矿的掘进设备和技术对煤矿生产至关重要。

高质量的设备能够帮助煤矿在短时间内打通巷道,开展工作,节省时间,并且在掘进任务中,能够和掘进工作系统高度配合,比如,与运输设备、除尘系统、供电系统等高效合作,完成掘进任务量。

而优良的掘进技术也是必不可少的,在掘进系统应该不断革新掘进技术,在掘进设备的制造中增加技术含量,利用技术来提升设备质量,改善设备运行状态。

同时新技术的应用能够促进掘进设备的改良,也能为掘进工作做出更加科学的方向指导,利用技术来减少掘进工作中不必要的人力物力投入,节省时间,协调掘进工作系统的各个工作运行部分,增加掘进设备和系统运行的科学性、合理性,高质量完成掘进任务。

所以,有必要分析掘进设备及其技术的现状,并预测该技术未来的走向,指导煤矿生产高效有序工作。

1现状1)近年来相继开发出的中、重型掘进机,标志着我国掘进机研制开发水平进入国际先进行列,使国产掘进机可经济截割120MPa硬度的岩石,使用范围不断扩大,目前已推广到铁路、公路、水利建设等部门,并出口俄罗斯、伊朗等国。

2)硬岩截齿研究达到了一定水平。

采用42CrMo合金结构钢作为截齿体材料,截齿刀头选用/三高0硬质合金刀头(高纯钨粉、高温还原、高温炭化),改进成型工艺和合金制取工艺等技术措施,研制的截齿被应用于EBJ120TP型掘进机上,在平顶山煤业集团一矿进行的井下工业性试验中共掘进进尺792m,掘进断面13m2,其中岩巷进尺45m,半煤岩巷进尺40m,岩石普氏系数f=6~8,截齿共消耗5把,折合010006把/m3(实体)。

不同工况下采煤机镐形截齿受力分析

Key words: shearer; shaped pick; coal cutting mechanism; force situation

0 引言

随着滚筒的不断转动和进给作业的深入进行,截齿将会

在矿山开采工作中,采煤机是极其重要的重型设备之

一,主要作用是实现煤层的装煤及落煤程序,这就要求核心

·54 ·

高

源:不同工况下采煤机镐形截齿受力分析

量参数相结合,可得出 FZ、FY 和 FX 的数值分别为 1 100 N、

况下,截齿所受到的载荷为:刀头未磨钝时,FZ、FY 分别与 X

2.2 截割刀头磨钝

的中心部位来发挥作用;FX 与截齿的轴线之间形成 90 ° 的夹

550 N 和 220 N。

截齿刀头出现磨钝之后,在截煤时主要存在截割阻力 FZ0

受到损坏,这些都会影响

煤壁接触后会形成瞬间冲击,截齿的齿尖会扎进煤层深处,

截齿的正常工作。因此,

并与煤壁之间形成一定角度的切割。当煤体受到较大的冲击

对3种工况下截齿存在的

力,且大于自身所具有的抗压性之后,将会根据剪切面的走

受力状况进行分析,如图

向而发生裂痕,从而产生粉碎脱落现象。同时,煤体附近煤

岩体所具有的抗压强度也会降低,截齿刀头在开始另一个循

different working conditions such as the unblind condition of the cutter head, the blunt working condition of the cutter head and the falling condition of the cutter

煤矿截齿,截齿磨损及对策分析报告

煤矿截齿,截齿磨损及对策分析报告山西宏盛能源开发投资集团有限公司高飞,景云煤矿截齿是采煤机破碎岩石和煤层的重要部件,也是我公司机械中的易损件之一,公司煤矿综采队反应说截齿性能的好坏对采煤生产能力的发挥、采煤机功率的消耗、工作平稳性和其它零件的使用寿命有很大的影响,要求使用性能更好的采煤截齿;然而市场上国产截齿质量与进口截齿相比还有较大差距,进口截齿虽然性能好但是价格过高又提高了煤矿业生产成本。

经过对采煤机作业中煤矿截齿的损坏情况进行分析,我们总结出来了2点可以降低采煤用截齿消耗量,提高劳动生产率,减轻井下工人的劳动强度等都有很大帮助的应对措施。

1、煤矿截齿刀头、齿体的磨损:煤矿截齿在工作过程中煤砰石等较硬的岩石与刀头、截齿体摩擦,各种形状的岩石与硬质合金刀头撞击;岩石刺入截齿表面则在截齿表面挤出犁沟,随着截齿工作时间的延长,如果长时间的单面磨损,就很容易使截齿体表面产生裂纹,裂纹扩展导致变形材料形成截齿合金刀头的脱落。

而且煤层中还存在腐蚀性介质与截齿表面发生化学反应,而造成表层材料腐蚀,机械性能下降,并使表层金属与基体材料结合力降低,加快了煤矿截齿材料表层的磨损。

同时截齿在切煤岩时,由于磨损热使刀头磨损表面产生600一800℃的高温,而截齿切削煤岩是周期性的,当刀头接触煤岩时升温,离开煤岩时降温,使截齿齿顶产生高温回火,截齿表面的性能发生变化,硬度下降50%,加速了截齿的磨损。

煤矿截齿刀头、齿体的磨损应对措施就截齿磨损现象,我发现各矿使用截齿的失效各不相同,软质煤或夹砰少的各矿,截齿失效以多次磨损为主,硬质煤或夹砰多的各矿多以合金头崩碎、丢失和刀杆折断为主。

在复杂的工况的条件下,高硬度不一定对应高的耐磨性,公司矿山机械也用过等离子熔覆的截齿,但效果并不是很理想。

针对截齿刀头、齿体的磨损我们采用过很多的方法,刚开始使用进口耐磨截齿,进口截齿在性能方面确实领先国产产品,基层单位反映良好,但是高价格始终是一个负担,在多方调研后我们公司决定使用耐磨堆焊煤矿截齿。

我国传统截齿生产工艺取得重大改革

我国传统截齿生产工艺取得重大改革摘录时间:2010-6-23 10:42:59 山东阳谷矿山机械厂日前,中国煤炭学会组织国内煤炭行业权威专家,对无硬质合金采煤机镐形截齿,进行国家级科学技术成果鉴定。

由国家煤炭科学研究总院副院长王虹,和中国工程院院士洪伯潜为首的专家鉴定委员会,在一致通过该项目国家级科学技术成果鉴定的同时,作出这样的结论,“不破不立,立在其中,煤炭行业根深蒂固的传统经营、管理模式,其供应采购渠道的垄断性和排外性,使推广工作存在一定的阻力,但无合金头的更新换代的矿山凿炭钎具必将历史的替代合金头的老产品”。

由国内行业权威如此评价新产品的,在我国科学技术成果鉴定史上也是鲜见的。

由于“无硬质合金采煤机镐形截齿”项目是目前唯一独创的,根据多个煤矿工业试用情况报告,使用寿命是传统产品的1.5—2倍,因而获得国家专利技术。

对此,专家们指出,这一成果的创造性和先进性,在于使用普通国产结构钢一体化设计制造,废弃了沿用至今的合金头钎具,彻底改革了凿岩钎具生产的落后性,并可节省国家稀贵金属资源,开创了凿岩钎具无合金头的国际、国内市场新局面。

所有采矿、工程作业施工逐步推广使用本成果产品,一场深入浩大的工具革命即将开始,也必将冲击国际市场为国家出口创汇。

据统计,2006年我国仅用于煤炭采掘、矿山凿岩的硬质合金约3500多吨,如采用无锡速力特机械科技有限公司使用普通国产结构钢一体化设计制造的“无硬质合金采煤机镐形截齿”,仅材料差价就可为国家节省22亿多元,而且可以节约大量硬质合金材料。

同时,按全国当年采煤量的三分之二使用截齿采煤计算,就需要使用截齿660多万只,如果采用这一专利产品,全国煤炭生产企业不仅可以提高产煤效率,还可每年节约成本1.5亿多元,使用寿命长,并废弃合金头钎具,核心是对截齿锥体表面采用三元共渗改性处理,经初步应用,效果明显,性价比好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

煤矿机械Coal Mine MachineryVol.34No.01Jan.2013第34卷第01期2013年01月行问卷调查,以了解技术应用情况和亟待解决的问题,并可发挥优势资源力量攻关技术难题,并有针对性地解决存在的问题。

问卷调查内容可包括:煤矿现有设备选型及技术性能指标,设备故障的主要原因、现有防范措施及存在的问题,需待改进的方面,新设备和政策标准的需求及项目合作需求信息、相关的借鉴经验或建议等;(11)优势产业及人才资源的整合,应推行“政府引导、校企联研、专家合作、严格评审、技术推广、企企借鉴”的模式,实现有针对性的研究、推动科研成果的快速转化;(12)科研成果的鉴定和审查需结合现场应用效果做长期实效的追踪审查和监督,应制定有时间效应的长期实效审查监督机制。

参考文献:[1]王兆丰.提高我国煤矿瓦斯抽采效果的技术途径[C ].成都:2011年全国煤矿井下安全避险及瓦斯治理技术研讨会,2011.[2]王虹.我国煤矿巷道掘进技术和装备的现状与发展[J ].煤炭科学技术,2010,38(1):57-62.[3]王国法.煤矿高效开采工作面成套装备技术创新与发展[J ].煤炭科学技术,2010,38(1):63-68.[4]张玉冰,刘会国,王航民,等.薄煤层钻机式采煤机的研制与应用[J ].煤矿机械,2010,31(4):120-122.[5]中国煤炭科工集团.中国煤炭科工集团科研项目汇编[C ].北京:中国煤炭科工集团,2012.[6]王国法,刘俊峰,任怀伟.大采高放顶煤液压支架围岩耦合三维动态优化设计[J ].煤炭学报,2011,36(1):145-151.[7]朱立平,蒋卫良.适用于我国煤矿带式输送机典型机型的研究[J ].煤炭学报,2010,35(11):1916-1919.[8]孙继平.煤矿物联网特点与关键技术研究[J ].煤炭学报,2011,36(1):167-171,[9]张世洪.我国综采采煤机技术的创新研究[J ].煤炭学报,2010,35(11):1898-1902.作者简介:赵瑞(1982-),女,吉林榆树人,工程师,编辑,本科毕业于辽宁工程技术大学电子与信息专业,工程硕士毕业于中国矿业大学(北京)电气工程专业,主要从事煤矿机电自动化研究及相关稿件的编审工作,电子信箱:mtkjzr@.责任编辑:武伟民收稿日期:2012-09-02!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!国内矿用镐形截齿的研究现状及趋势*李建楠,李惠琪,王淑峰,迟静(山东科技大学材料科学与工程学院,山东青岛266590)摘要:分析了矿用镐形截齿的工况条件和失效形式,综合研究各种改进措施和技术手段,对进一步改进采煤机截齿的生产工艺,提高截齿的截割性能和使用寿命,降低煤炭企业生产成本具有重要意义。

关键词:截齿;失效形式;改进措施;发展趋势中图分类号:TD421.6文献标志码:A文章编号:1003-0794(2013)01-0007-04Research Status and Development Trend of Shearer Pick-shapedCutter in Coal MineLI Jian-nan ,LI Hui-qi ,WANG Shu-feng ,CHI Jing(College of Materials Science and Engineering,Shandong University of Science and Technology,Qingdao 266590,China)Abstract:The paper analyzes working conditions and failure modes of shearer pick-shaped cutter and studies improvement measures and technological means,which has significant influences on improving processing techniques of shearer pick-shaped cutter,raising cutting performance,increasing service life and decreasing cost of production.Key words:shearer pick-shaped cutter;failure modes;improvement measures;development trend 1矿用镐形截齿的工况条件分析采煤机截齿截割煤层时,截齿随螺旋滚筒以回转方式推进截割。

采煤机截齿工作过程中与煤层直接接触,其磨粒磨损特性与煤层结构及硬度很有关系,煤硬度较低,一般为HV100~420,但由于煤里常会有不同硬度的杂质,硬度很高,煤中的石英和黄铁矿对截齿的磨粒磨损特性影响最大,其硬度可达HV900~1100。

由于产生磨损热,在截割煤岩时,截齿磨损表面能够产生600~800℃的高温。

但截齿截割煤岩是周期性的回转过程,因此升温是交变的,当截齿接触煤岩时升温,离开时降温,齿顶产生高温回火,使截齿硬度值下降50%左右,加速了截齿的磨损。

截齿在截割煤岩时,需要承受很高的压应力,截*山东省自然科学基金资助项目(2009ZRB01417)割应力及周期性的冲击载荷。

当滚筒式采煤机运行时,截齿处于截割煤的工作状态为间歇冲击式,每旋转一圈截齿大约有1/2的时间接触煤壁而作功,1/2时间为空转。

同时煤层与截齿相互作用产生磨损,在磨损过程中,会伴随有腐蚀和热疲劳甚至断裂等力学行为。

2矿用镐形截齿的失效形式研究截齿在截割煤岩时,截齿以回转方式推进截割。

由于工况条件复杂,截齿工作过程中承受着高的压应力和剪切应力及高温、腐蚀、硬矿物夹杂和周期性冲击载荷等破坏因素,因此常造成截齿的失效。

尤其是国产矿用截齿,存在截齿硬度偏低、晶粒细小、钎焊强度较低、韧性不足等问题,使用寿命仅为进口截齿的60%。

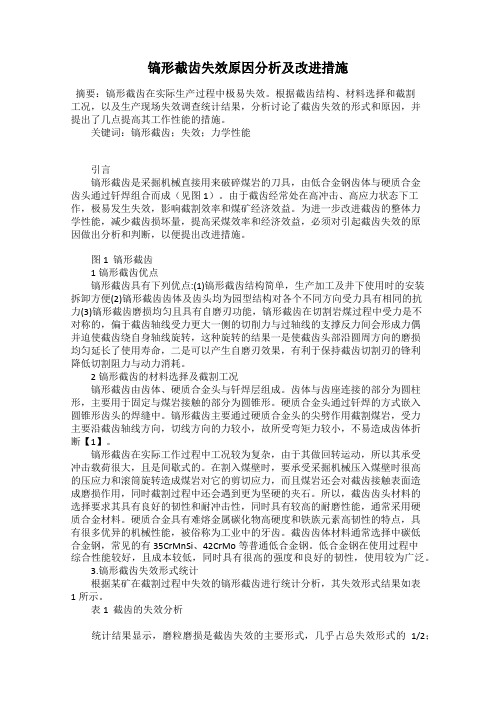

煤矿现场调查表明,截齿的主要失效形式包括截齿磨损、齿身弯曲或折断、截齿齿头脱落、截齿齿头碎裂(崩刃)及截齿丢失等。

(1)截齿的磨损造成截齿磨损的主要因素是煤中夹杂的硬矿物质(例如石英和黄铁矿)对截齿齿头造成磨损;矿井下环境介质的腐蚀,也会造成腐蚀磨损;截齿截割过程中承受由摩擦热产生的周期性交变热应力使截齿生成热疲劳裂纹,从而造成热疲劳磨损。

(2)齿身弯曲或折断齿身弯曲或折断也是截齿失效的一种形式,其原因是齿体材料及热处理制度不合理或工艺控制失误。

如果截齿齿体强韧性不足,在截割坚硬岩石或包裹体夹杂物时,由于载荷突然加大,便会发生齿体的弯曲或折断现象。

(3)截齿齿头脱落图1镐形截齿结构图1.齿柄2.齿身 2.齿头截齿工作过程中齿头与煤岩剧烈摩擦,齿头和齿体同时磨损,但是硬质合金刀头磨损量小于齿体,造成了截齿齿体前部锥体部分快速磨损,使硬质合金刀头过早暴露出来并脱落。

截齿脱落的部位见图1中的齿头。

造成截齿齿头过早脱落的主要原因有:①在截齿齿头和刀体间钎焊层,由于存在夹砂、微裂纹及虚焊等问题,未能达到要求的焊接强度;②截齿发生偏磨现象,造成齿体在使用过程中磨损过度,容易造成齿头裸露而脱落;③在截割煤岩时,截齿齿头受到强大反复的冲击负荷,导致齿头松动甚至脱落。

(4)截齿齿头碎裂(崩刃)在冲击载荷作用下,截割煤岩时截齿齿头处于高压应力状态。

如果遇到夹杂的硬矿物质(石英和黄铁矿),截齿齿头刃部与煤岩接触不良处就会处于拉应力状态。

当拉应力超过合金强度极限,就会造成截齿尖部的折断。

刀头碎裂后,截齿没有了锐利的齿尖,截割阻力就会剧增,直接影响了生产效率,而且也加剧了截齿磨损。

(5)截齿丢失在实际工作过程中,由于截齿固定不可靠或固定装置磨损等原因还会经常发生截齿丢失的现象。

图2矿用截齿常见的失效形式1.过早磨捡2.齿头脱落3.崩刃4.断裂5.正常磨捡据统计(见图2),镐形截齿的主要失效形式中,崩刃占10%~15%,过早磨损占20%~25%,齿头脱落占25%~30%,断裂占5%~10%,正常磨损占20%~40%。

这就造成硬质合金等原材料的巨大消耗和生产成本的增加。

3矿用镐形截齿的主要研究方向及趋势镐形截齿的截割性能,不但受到工况环境、地质条件、截齿制备工艺的影响,也和截齿的排列方式、安装角度等因素紧密相关,为进一步改进截齿的耐磨性、冲击韧性、结构强度,提高截齿的整体性能,减少截齿的各种失效形式的发生,科研和工程技术人员从多个方面对采煤机截齿进行了优化和改进:(1)研制新型高性能截齿齿头齿头是截齿工作过程中直接截割煤岩的部位,齿头的性能优劣,直接决定了截齿的截割性能。

目前国内用做截齿齿头的硬质合金存在杂质空隙多,晶粒细小,组织不均匀和刀体钎焊强度较差等问题。

通过研制新型高性能截齿齿头可有效提高截齿的使用寿命。

①改进成型工艺和合金制取工艺,通过选用优质原料(高纯钨粉、高温还原、高温碳化)研制截齿齿头,提高了截齿齿头的寿命;②2009年邵浩明等人采用国产六面顶压机,研制了高性能金刚石复合截齿齿头,使截齿齿头既具有硬质合金的高抗冲击性,又具有金刚石聚晶的高耐磨性,提高了截齿的综合性能;③2009年冯婷等人通过原位冶金方法制备新型等离子梯度硬质合金齿头,采用等离子梯度冶金技术,实现截齿齿头材料的梯度分布,在保证截齿齿头头部高耐磨性的同时,制备出了高强韧齿头,123L 0LD αβd30%415%25%20%10%5123提高了截齿整体的冲击韧性和耐磨性能。

(2)进行截齿表面处理,提高截齿的耐磨性能截齿的耐磨性是影响截齿截割性能的主要因素,为提高截齿的耐磨性能,采取的主要技术手段有:①采用热喷涂技术对截齿表面进行处理,在截齿头部喷焊高硬度耐磨合金,可以保证耐磨合金层和截齿体良好结合,使其具有硬度高、不脆裂、耐磨的特点,其使用寿命可以达到传统的镶嵌合金截齿的1.5~2.0倍;②利用堆焊技术对截齿表面进行处理,在镐形截齿头部,根据截齿形状要求分层堆焊出截齿头部。

堆焊涂层的主要成分与钨系高速钢基本一致。

在堆焊过程中,表面涂层处于熔融状态,涂层结构类似铸造高速钢组织(由骨骼状共晶莱氏体及奥氏体转变产物构成),可以保证其具有较高硬度和耐磨性。

涂层硬度可以达到HV660,其抗冲击性能优于硬质合金;③利用等离子束表面冶金技术进行截齿表面处理。

这是一种快速非平衡冶金反应过程,可以不受相溶性、密度、熔点等限制。

利用其任意粉末和任意配比的优点,获得传统冶金方法无法获得的合金层,是继热喷涂、堆焊和熔覆后的新涂层技术。

采用等离子束表面冶金技术制备的高硬度、高耐磨和耐蚀的合金涂层,能够有效地保护硬质合金齿尖,从而截齿寿命可以提高2倍以上,而制造成本可降低1/5,具有广泛的推广应用价值;④采用硬质合金表面烧结金刚石。