水玻璃砂造型脱模剂的试验研究

改性水玻璃有机酯自硬砂的试验及应用

(3 )

<=% $’ — /0 22 /0 22

4

热加工

热 处 理" 锻 压" 铸 造! " # $ $ 年 第 $ 期 # !" ! ! !" # $ % & ’ ! ( ) * + , -. / 0 1 " 2 ( #

! ! ! ! ! ! !

铸! ! 造

!"#$%&’

从表中的粒度分布可了解到,适合生产的型砂粒度 , 主要集中在筛孔直径为 #$ %&’ ( #$ &)&** ( %# ( +# 目) 硅砂可使用量占总量的 ,#- ,符合原砂粒度标准。 测原砂粒度 的 目 的 是,原 砂 粒 形 好,粒 度 分 布 集 中,含泥量及微粉含量少,砂粒表面形貌好,有利于型 砂获得高的终强度。 原砂中 ./0& 含量高,砂子的耐火度就高,生产出的 铸件不易粘砂。 ( & ) 原砂含水量测定! 试验中所选用的仪器为 .12 双盘红外线烘干器。经过多次测定得出,原砂含水量在 #$ &- ( #$ %- 之间,符合标准原 砂 的 要 求( 含 水 量 3 #$ ’- ) 。 需注意的是,随着季节的变化,空气中的湿度会有 变化,对原砂的使用会有一定的影响,但只要保证原砂 入厂含水量合格,原砂使用中加以保护,原砂含水量是 可以得到控制的。 测原砂含水量的目的是,型砂中含水量较大时,硬 透性会变差,当超过一定值时,型砂终强度也会下降。

热加工

热 处 理" 锻 压" 铸 造! " # $ $ 年 第 $ 期 # !" ! ! !" # $ % & ’ ! ( ) * + , -. / 0 1 " 2 ( #

铸造水玻璃砂脱模

铸造水玻璃砂脱模

嘿,你知道吗,关于铸造水玻璃砂脱模,这可是个很有讲究的事儿呢!

铸造水玻璃砂脱模啊,就好比是一场精彩的魔术表演。

水玻璃砂就像是被施了魔法的道具,而脱模就是要巧妙地把这个道具从魔法中解脱出来。

那怎么才能做到完美脱模呢?

首先,模具的设计和制作可得精心。

这就像盖房子打基础一样重要!要是模具本身就有问题,那脱模可就难喽。

比如说模具表面不够光滑,有瑕疵或者凸起,那砂型在脱模的时候不就容易卡住嘛。

你想想,要是一条路坑坑洼洼的,车能好走吗?所以模具得做得精细光滑。

然后呢,水玻璃砂的配比和性能也很关键呀!这就好比是做菜,调料放得恰到好处,菜才美味。

水玻璃砂如果太干或者太湿,脱模的时候都会出问题。

太干了,就像沙子堆在一起,很难脱下来;太湿了,又容易粘在模具上。

再说说脱模剂的使用,这可是个得力小助手呢!就好像运动员比赛前擦的防滑粉一样。

选择合适的脱模剂,均匀地涂在模具上,能大大减少脱模的阻力。

我给你讲个例子吧,之前有个工厂,他们在铸造的时候总是脱模不顺利,老是出现砂型损坏的情况。

后来一检查,发现是模具表面不够光滑,而且水玻璃砂的配比也有问题。

经过改进之后,脱模就变得容易多了,产品的质量也大大提高了。

还有啊,操作过程也得注意细节。

就像跳舞一样,每个动作都要精准到位。

在脱模的时候,力度和角度都要把握好,不能太粗鲁,也不能太小心翼翼。

哎呀,你说这铸造水玻璃砂脱模是不是很有学问?这可关系到产品的质量和生产效率呢!你可别小瞧了它哟!难道不是吗?。

水玻璃砂理论研究的六大成果

(MRS) , ed. G. Ohira , T. Kusakawa , E. Niyama. 1990 : 433 ~440 14 李文珍. 铸件凝固过程微观组织及缩孔松形成的数值模拟研究. 清华大学博士学位论文 1995. 9 15 Li Wenzhen , Liu Baicheng. Microstructure Simulation and Property

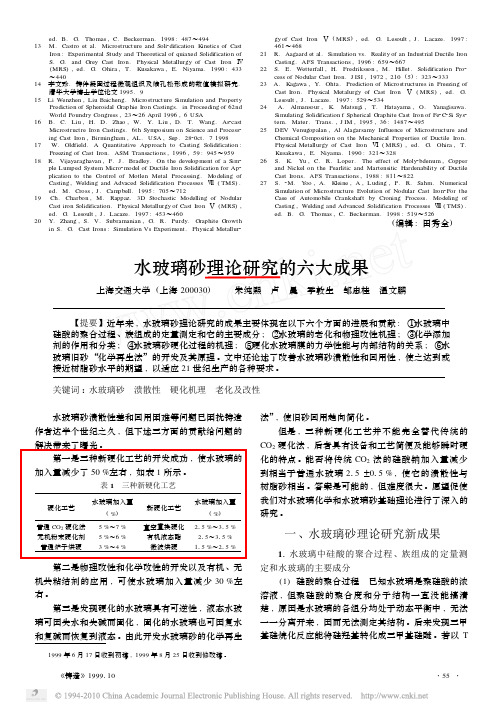

水玻璃加入量 ( %)

普通 CO2 硬化法 无机粉末硬化剂 普通炉子烘硬

5 %~7 % 5 %~6 % 3 %~4 %

新硬化工艺

真空置换硬化 有机液态酯 微波烘硬

水玻璃加入量

( %)

215 %~315 % 215~315 % 115 %~215 %

第二是物理改性和化学改性的开发以及有机 、无 机共粘结剂的应用 , 可使水玻璃加入量减少 30 %左 右。

Freezing of Cast Iron. ASM Transactions , 1996 , 59 : 945~959 18 R. Vijayaraghavan , F. J . Bradley. On t he development of a Sim2

ple System Micro2model of Ductile Iron Solidification for Ap2

·55 ·

代表2OSi (CH3) 3 , 则正硅酸转变成 Si T4 , 二硅酸转 变成 T3 SiOSi T3 , 依此类推 。醚化物不易发生解聚或 缩聚反应 , 可用精密分馏或气相色谱分离 。由此可以 描绘出硅酸的聚合过程 , 以 “ ●”代表一个硅酸单 元 , 以粗黑 “ τ ”表示钠水玻璃的主要聚合途径 。胶 粒粒径为 1~2nm 的硅酸 , 其聚合度为 15~150 , 即 2~20 个立方八硅酸单元 。在 p H = 2 时 ,

湿砂造型用脱模剂 KTRA

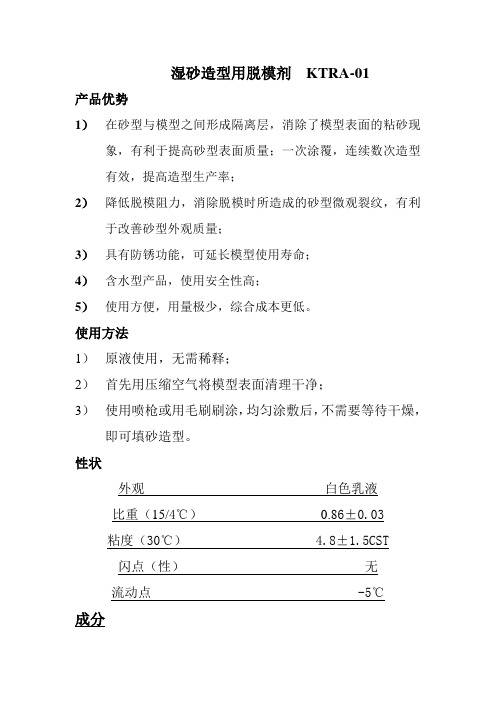

湿砂造型用脱模剂KTRA-01

产品优势

1)在砂型与模型之间形成隔离层,消除了模型表面的粘砂现象,有利于提高砂型表面质量;一次涂覆,连续数次造型

有效,提高造型生产率;

2)降低脱模阻力,消除脱模时所造成的砂型微观裂纹,有利于改善砂型外观质量;

3)具有防锈功能,可延长模型使用寿命;

4)含水型产品,使用安全性高;

5)使用方便,用量极少,综合成本更低。

使用方法

1)原液使用,无需稀释;

2)首先用压缩空气将模型表面清理干净;

3)使用喷枪或用毛刷刷涂,均匀涂敷后,不需要等待干燥,即可填砂造型。

性状

外观白色乳液

比重(15/4℃)0.86±0.03

粘度(30℃) 4.8±1.5CST

闪点(性)无

流动点 -5℃

成分

高级脂肪酸、表面活性剂、石油溶剂、水。

注意事项

1)初期使用,最好是每次都喷涂,等模型发亮以后,可隔一到两次喷涂一次,但不能间隔次数太多,否则会影响砂型的表面质量,这一点应引起足够的注意;

2)关于型板加热,初期根据现场的实际情况,逐步降低加热温度,直至取消加热(这需要根据现场的具体情况决定);

3)使用时应注意一般工业溶剂的注意事项;

4)如粘附到皮肤上或沾入眼内,应立即用清水冲洗干净。

包装

20L塑料桶、200L铁桶。

脂硬化水玻璃砂应用工艺试验

3 ・ 8

重 型 机 械

2 1 02 0 2N .

脂 硬化 水 玻璃 砂 应 用工 艺 试 验

朱建 军,梅 志明 ,程乾坤 ,乔增 国

( 常州宝菱重工机械有限公 司 ,江苏 常州 23 1) 10 9

摘 要 :由于脂硬化水玻璃砂硬化速度及强度等指标对环境温度敏感 ,在生产过程 中,需要根 据

wae - ls a d t r g a ss n

Z U J njn E h- ig H N i —u ,Q A e gg o H i - ,M I i n ,C E G Qa k n I O Z n — a u Z m n u

( hnzo al gH ay& n uta Mahnr C . t. hnzo 10 9 hn ) C agh uB oi ev Id s l ciey o,Ld,C aghu2 3 1 ,C ia n i r

关键词 :脂硬化水玻璃砂 ;可使用时间 ;硬化时间 中图分类号 :T 2 1 G 2 文献标识码 :A 文章编号 :10 0 1—16 2 1 )2— 0 8— 3 9 X(0 2 0 0 3 0

Te h l g c lt s o p i a i n fg e s r e n c no o i a e tf r a pl to o r a e ha d ni g c

1 试 验 目的

根据 本 地 气 候 特 点 ,冬 季 气 温 多 为 0 — 1 ̄ 0C,春秋 季 气 温 多 为 1 0~3  ̄ 0C,夏 季 气 温 多

为3 0~3  ̄ ,拟通 过 工 艺试 验 ,了 解 脂 硬 化 水 8( 2 玻璃 砂在 0一I  ̄ OC、1 2 o 1~ 0C、2 3 ℃ 和 3 1— 0 0—

新型玻璃模具润滑脱模剂的研制

新型玻璃模具润滑脱模剂的研制3王益民331,刘艳娟1,毛小江2,杨士军3,郭连武3(1.唐山学院,河北 唐山 063000; 2.唐山市产品质量监督检验所,河北 唐山 063000; 3.唐山市东方石油化工厂,河北 唐山 063000)摘要:用氮化硼包覆高粘度矿物油,在乳化剂作用下掺水制成乳化油型玻璃模具润滑脱模剂。

初步探讨了氮化硼、油、水的比例及乳化剂用量对润滑脱模剂质量的影响。

实验表明,氮化硼∶油脂∶水=1∶4∶10,乳化剂用量(质量分数)为7%时,制得的乳化油脱模剂稳定性好,脱模性能好,并具有油膜薄、分布均匀的特点。

使用该润滑脱模剂提高了机制瓶的成品率,减少了润滑脱模剂的消耗,净化了生产环境。

关键词:玻璃模具;润滑脱模剂;乳化油中图分类号:T Q314.258 文献标识码:B 文章编号:1000-2871(2008)03-0013-03D evelop m en t of New L ubr i ca t Relea seAgen t for Gl a ssM ouldWAN G Yi -m in 1,L IU Yan -juan 1,MAO X iao -jiang 2,YAN G S h i -j un 3,G UO L ian -w u 3随着我国酒类、食品、饮料等行业迅速发展,对各类包装玻璃瓶罐的需求增加。

行列式制瓶机已成为玻璃瓶生产的主流机型而广泛应用,并且行列机的运行速度越来越快,对玻璃模具润滑脱模剂的要求越来越高[1]。

传统的玻璃模具润滑脱模方法采用手工涂抹或机械喷涂动植物油脂,一般效果不佳。

采用工艺润滑材料,明显提高了润滑脱模效果[2]。

目前,应用较多的工艺润滑材料多以石墨为基本材料,剂型分为两大类,一类是以水为介质,加入高温粘合剂等助剂,制成水性润滑剂,一次性涂刷在模具表面,烘干成膜后使用,虽然该类润滑脱模剂能运行较长一段时间,但需要经常停车对模具表面润滑膜进行重建;另一类是以油为介质,加入助剂,制成油性润滑剂,在行列式制瓶机运行中不断涂刷或喷涂,虽然该类润滑脱模剂实现连续运行,但润滑脱模剂消耗量较大,并产生大量油烟,污染作业环境。

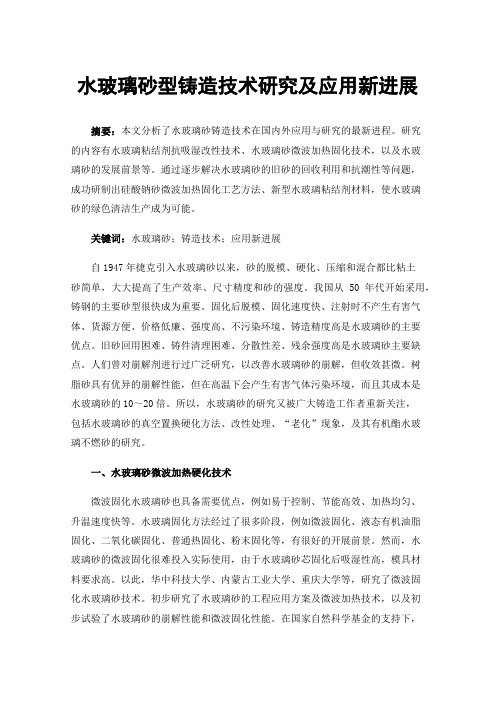

水玻璃砂型铸造技术研究及应用新进展

水玻璃砂型铸造技术研究及应用新进展摘要:本文分析了水玻璃砂铸造技术在国内外应用与研究的最新进程。

研究的内容有水玻璃粘结剂抗吸湿改性技术、水玻璃砂微波加热固化技术,以及水玻璃砂的发展前景等。

通过逐步解决水玻璃砂的旧砂的回收利用和抗潮性等问题,成功研制出硅酸钠砂微波加热固化工艺方法、新型水玻璃粘结剂材料,使水玻璃砂的绿色清洁生产成为可能。

关键词:水玻璃砂;铸造技术;应用新进展自1947年捷克引入水玻璃砂以来,砂的脱模、硬化、压缩和混合都比粘土砂简单,大大提高了生产效率、尺寸精度和砂的强度。

我国从50年代开始采用,铸钢的主要砂型很快成为重要。

固化后脱模、固化速度快、注射时不产生有害气体、货源方便、价格低廉、强度高、不污染环境、铸造精度高是水玻璃砂的主要优点。

旧砂回用困难、铸件清理困难、分散性差、残余强度高是水玻璃砂主要缺点。

人们曾对崩解剂进行过广泛研究,以改善水玻璃砂的崩解,但收效甚微。

树脂砂具有优异的崩解性能,但在高温下会产生有害气体污染环境,而且其成本是水玻璃砂的10~20倍。

所以,水玻璃砂的研究又被广大铸造工作者重新关注,包括水玻璃砂的真空置换硬化方法、改性处理、“老化”现象,及其有机酯水玻璃不燃砂的研究。

一、水玻璃砂微波加热硬化技术微波固化水玻璃砂也具备需要优点,例如易于控制、节能高效、加热均匀、升温速度快等。

水玻璃固化方法经过了很多阶段,例如微波固化、液态有机油脂固化、二氧化碳固化、普通热固化、粉末固化等,有很好的开展前景。

然而,水玻璃砂的微波固化很难投入实际使用,由于水玻璃砂芯固化后吸湿性高,模具材料要求高。

以此,华中科技大学、内蒙古工业大学、重庆大学等,研究了微波固化水玻璃砂技术。

初步研究了水玻璃砂的工程应用方案及微波加热技术,以及初步试验了水玻璃砂的崩解性能和微波固化性能。

在国家自然科学基金的支持下,华中科技大学微波固化水玻璃砂的特性进行了系统分析,对水玻璃砂微波固化的实用系统进行了构建。

有机酯水玻璃砂硬化剂的开发与研究

有机酯水玻璃砂硬化剂的开发与研究摘要:利用化工厂生产副产品(甘油醋酸酯、乙二醇醋酸酯)改良成有机酯硬化剂,应用于铸造企业。

关键词:有机酯;副产品;甘油醋酸酯多元醇醋酸酯(甘油醋酸酯、乙二醇醋酸酯)现已广泛用于自硬化碱性酚醛树脂和改性水玻璃砂的固化剂,其中甘油二醋酸酯、甘油三醋酸酯、乙二醇一醋酸酯和乙二醇二醋酸酯是较为常用固化剂,它们的固化脱模时间一般在5~30 min,其中甘油二醋酸酯固化速度比甘油三醋酸酯快,而乙二醇一醋酸酯固化速度比乙二醇二醋酸酯快,它们基本能满足大部分自硬化碱性酚醛树脂与改性水玻璃砂固化时间要求。

如果固化速度需要更快或更慢,也可将它们与固化速度更快或更慢的酯进行复配,以期到达所需固化时间要求。

一般固化速度更快的酯主要有碳酸丙烯酯或γ-丁内酯,而更慢的酯主要是多元酸酯。

如甘油与醋酸酯化,可生成三种不同醋酸酯,其中固化速度快慢顺序是:甘油二醋酸酯(脱模时间12~15 min)>甘油三醋酸酯(脱模时间20~25 min)>甘油一醋酸酯(脱模时间60~65 min)。

对于碱性酚醛树脂,固化速度主要是通过固化剂种类来调节,也可通过调节树脂分子量来调节,但后者调整幅度较小,另外,碱性酚醛树脂分子量太小,则影响树脂砂终强度;而对于改性水玻璃来说,在某一季节里,除了可通过固化剂种类外,更主要的是通过水玻璃模数来调节,一般将水玻璃模数与固化剂种类二者结合起来控制固化速度。

目前生产碱性酚醛树脂与改性水玻璃的铸造材料生产厂家生产与之相配套固化剂的还较少。

市场上有机酯产品无色、低气味、外观较好,但价格高,而作为铸造材料用有机酯固化剂的外观与少量醋酸气味不会影响树脂砂或水玻璃砂性能,因此利用化工副产品三醋酸甘油酯自己生产,可降低生产成本,增加利润空间。

本研究提出简易生产甘油醋酸酯硬化剂方法,分析醋酸甘油酯酯硬化剂生产过程,及实际铸造验证,为中小型铸造材料厂生产有机酯固化剂及化工厂副产品处理及资源再利用提供参考。

有机酯水玻璃砂硬化剂的开发与研究

案例一:航空航天领域的应用实例

案例二:汽车制造领域的应用实例

快速固化、高强度、耐磨性好

总结词

在汽车制造领域,有机酯水玻璃砂硬化剂的快速固化特性和高强度以及耐磨性好等特点使其成为一种理想的汽车零部件制造材料。某汽车制造商使用有机酯水玻璃砂硬化剂成功地制造出一种新型汽车刹车片,该刹车片具有更快的固化速度、更高的强度和更好的耐磨性能,大大提高了生产效率,降低了生产成本。

2023-10-27

《有机酯水玻璃砂硬化剂的开发与研究》

目录

contents

有机酯水玻璃砂硬化剂概述有机酯水玻璃砂硬化剂的基本原理有机酯水玻璃砂硬化剂的应用领域有机酯水玻璃砂硬化剂的实验研究有机酯水玻璃砂硬化剂的未来研究方向有机酯水玻璃砂硬化剂的案例分析

01

有机酯水玻璃砂硬化剂概述

定义与性质

有机酯水玻璃砂硬化剂是一种用于强化玻璃砂材质的化学物质。

详细描述

案例三:建筑行业领域的应用实例

THANKS

谢谢您的观看

有机酯水玻璃砂硬化剂中的有机酯通常选用低分子量的有机酸或酸酐,如乙酸、丙酸、丁酸等,这些有机酸或酸酐在水中可以离解成阴离子,这些阴离子可以与水玻璃中的硅酸根离子发生反应,生成具有一定交联度的网状结构的硅酸盐。

化学原理

物理原理

有机酯水玻璃砂硬化剂的物理原理主要是基于水玻璃的物理性质。水玻璃是一种硅酸盐,其分子式为xSiO2·yH2O,其中x和y是整数。水玻璃在水中可以离解成硅酸根离子和氢氧根离子,这些离子可以与有机酯中的阴离子发生反应,生成具有一定交联度的网状结构的硅酸盐。

有机酯水玻璃砂硬化剂中的有机酯可以改变水玻璃的物理性质,使其具有更好的渗透性和可操作性。同时,有机酯还可以提高水玻璃的硬化速度和硬化强度。

有机酯水玻璃砂工艺试验研究

液体有机酯硬化剂早在1967年美国已应用于水玻璃自硬砂,而在近10年才得到推广应用,发展至今日已成为90年代的新型铸造工艺。

我国是从70年代开始这方面的研究,并逐步得到应用,目前已引起愈来愈多的铸造厂家的关注。

其主要原因是,硬化强度高,是CO2法、粉状硬化剂自硬砂的1~2倍,从而可明显降低水玻璃加入量,改善型、芯砂溃散性,旧砂再生回用已成为可能,大大改善了CO2水玻璃砂的工艺性能。

因此,在铸钢件上具有广阔的应用前景,被描述成为“本世纪将是酯硬化水玻璃砂与树脂砂激烈竟争的年代”。

武汉一大型铸钢厂多年来一直采用赤泥自硬水玻璃砂工艺生产大型铸钢件,水玻璃加入量高达10%。

混砂时赤泥粉尘污染严重,铸件清理十分困难,铸件表面品质也不尽人意,且每年近万吨的废砂排放,耗资巨大。

为了提高铸件表面光洁度,降低成本,增强产品的市场竟争能力,工厂决定进行技改。

第一期目标是用有机酯水玻璃砂工艺取代原来的赤泥自硬工艺,最大限度的降低水玻璃加入量,并为第二期实现旧砂再生回用创造条件。

本文根据工厂的实际情况从有机酯水玻璃砂选用原材料着手,讨论了相关因素对有机酯水玻璃砂性能的影响,提出了原材料的选用原则和用于实际生产的最佳配方。

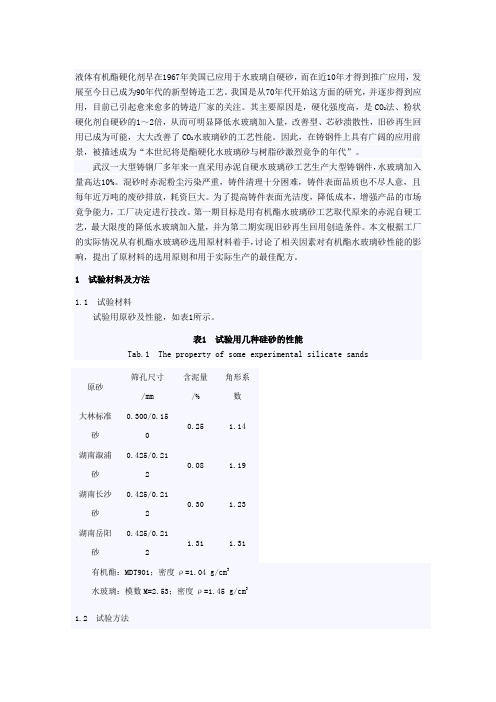

1 试验材料及方法1.1 试验材料试验用原砂及性能,如表1所示。

表1 试验用几种硅砂的性能Tab.1 The property of some experimental silicate sands原砂筛孔尺寸/mm 含泥量/%角形系数大林标准砂0.300/0.150.25 1.14湖南溆浦砂0.425/0.2120.08 1.19湖南长沙砂0.425/0.2120.30 1.23湖南岳阳砂0.425/0.2121.31 1.31有机酯:MDT901;密度ρ=1.04 g/cm3水玻璃:模数M=2.53;密度ρ=1.45 g/cm3 1.2 试验方法混砂工艺:原砂+有机酯混20 s+水玻璃混20 s。

混砂机为S2004高速混砂机制样及强度测试:手工制作50 mm×50 mm标准圆柱试样,用SWY强度试验机及高压附件测试抗压强度。

提高水玻璃砂表面稳定性的试验研究

( ) 样混 制 1试

按照材料的质量 比,水玻璃 : 一6添加 wY 0

剂 : 砂 : : :0 , 入 到 试 验用 辗 轮 式 混 砂 机 原 5 110 加

Ke r s“ i o t ; tb l y o u fc te g h y wo d : wh t f s” sa i t fs r e sr n t er i a

C, O 水玻璃砂是 以水玻璃为粘接剂 、采 用 C, O 快速硬化 的一

为 解决 这个 问题 同时保 证水 玻 璃 的溃散 性 , 我 们采 用 了系列 改性水 玻璃 粘结 剂 。 种粘 结剂 这

C O 气体。

12 试 验 方法及 过 程 .

在生产中提高了砂 型( ) 芯 表面的强度稳定性 以

及 型砂 强度 , 少 了“ 减 白霜 ” 象 。型砂 放 置 时 间 现 由原 来 的 34天 延长 到 7 8天而 不产 生 “ ~ ~ 白霜 ” ,

型 ( ) 面起 白霜 粉化 的 WY 0 芯 表 一 6添加 剂 。

1 试 验 材 料 及 方 法

11 试 验 材料 .

化、 强度低 、 易使铸件产生夹砂类缺陷。 这个问题

是 C , 玻 璃 砂造 型法 长 期 以来 需 要解 决 的 问 O水

题 I l J c

模 数 ( 为 22 2 、 美 度 为 4 ~ 1B 。 M) .~ . 波 4 8 5 e的 水 玻璃 ( 酸 钠 )密 度 为 1 /r , 硅 ; . ge 3膏状 的 wY一 3 a 0 加剂 ; 6添 包头 产 7 ~ 0 0 10目标 准砂 及 普 通瓶 装

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

起模十次凹角 粘模总数 (处)

起模十次平均 鳞状粘模率 , %

起模十次后结垢状况

A组

56

35

垢层最厚处达 3 mm

B组

4

0

无

表 3 干起模 ,吊车起模 Tab. 3 Pattern stripping by crane after curing

起模十次凹角 粘模总数 (处)

起模十次平均 鳞状粘模率 , %

表 5 脱模剂的使用情况 Tab. 5 Application of pattern2stripping2agent

铸件 铸件重 模高 模型

名称

kg mm 材质

斜契

10 100 铝

B6A 闸瓦托 8 97 红松

B6A 侧架 400 215 球铁

B6A 承载鞍 25 167 铝

起模 方式 人工干起 人工干起 液机湿起 风快干起

值即为该试样的表面稳定性 。如下式 :

A

=

M M0

×100 %

式中 A ———表面稳定性 , %;

M ———振摆前试样重量 , g ;

M 0 ———振摆后的试样重量 , g 。

(2) 试验过程

备两组试样模 ,其中一组按前述方式刷脱模剂 。

ห้องสมุดไป่ตู้

两组试样模各制 5 个试样 ,将两组试样逐件交替在振

摆式筛砂机 24 # 筛上振摆 60 s。称出振摆前后的各

下 ,生产大型全加工铸件的能力与过去相比 ,提高了 27. 3 %。 5 认识与体会 511 对于大型铸钢件的工艺设计 ,工艺分析这个环 节对工艺拟定者来说至关重要 。对于厚大断面的大 型铸钢件 ,采取集中冒口的设计方案是有效可行的 。 集中冒口的单个冒口尺寸要适度 。尤其是冒口高度 的选择比例要适度 ,否则会增加生产过程的风险性 。 512 厚断面大型铸钢件的生产过程 ,对砂型的紧实 度和强度有严格的要求 。在工艺设计及拟定浇注工 艺中都要考虑到胀箱的影响因素 。

自重量 。结果见表 1 。

表 1 两组试样稳定性对比 Tab. 1 Comparison of stability

试 样 振摆前重量 ,g

A 组 195. 3

B组

195

振摆后重量 ,g 193. 6 194. 8

表面稳定性 , % 99. 3 99. 9

A 组 : 正常试样模所制试样 。 B 组 : 刷脱模剂试样模所制试样 。 3 每组五个试样 ,表中数据为五个试样的平均值 SSZ 型振摆式筛砂机 : 常德仪器厂生产 电机转速 : 2 800 r/ min ; 振幅高度 : 3 mm ; 振动频率 : 175 次/ min ; 摆动频率 : 230 次/ min ; 摆动偏心距 : 12 mm。

水玻璃砂造型脱模剂的试验研究

《铸造技术》6/ 1997

水玻璃砂造型脱模剂的试验研究

武昌车辆厂 (湖北省武汉市 430062) 黄春雨

摘 要 针对水玻璃砂造型脱模难的问题 ,研制了一种新型脱模剂 ,介绍了其配方 、配制工艺 。试验和应用效果表 明 ,脱模顺畅 、型腔光滑 、表面稳定性达 99 %以上 ,使用寿命长 ,优于国内其它产品 。 关键词 : 脱模剂 水玻璃砂 配方

Investigation of Pattern2stripping2agent f or Sodium Silicate2CO2 Molding

Huang Chunyu ( Wuchang Rolling Stock Work)

Abstract In t his paper , t he prescription and technique of a new2type pattern2st ripping2agent are int roduced , to2 get her wit h t he result of testing and effectiveness of t he agent . Key words : Pattern2st ripping2agent Sodium silicate sand Make up a prescription

表 4 脱模剂的使用寿命 Tab. 4 Service life of pattern2sttipping2agent

起模十次凹角粘 起模十次平均 寿命 模总数 (次) 鳞状粘模率 , % 次

价格 元/ kg

备注

A

35

10

32

B

50

20

11

C

7

0

127

A ———刷沈阳北方铸造材料厂的脱模剂 ;

水玻璃砂造型脱模剂的试验研究

超过 2 500 mm2 以上的 ,按两次计 。 鳞状粘模率 : 起模后 ,模型表面粘有鱼鳞状型砂

的面积占模型总面积的比例 (估算值) 。 (3) 试验结果 见表 2 、表 3 。

表 2 湿起模 ,液压机械起模

Tab. 2 Pattern stripping by hydraulic machinery before curing

经以上试验结果 ,刷膜模剂比不刷脱模剂的试样 的表面稳定性提高 0. 6 %。初步判定该涂料可用做 水玻璃砂造型脱模剂 。为进一步验证其做为脱模剂

的性能 ,又做了如下试验 。 116 在大型铁模型上脱模

(1) 试验对象 构架 : B23 机械保温车走行部位关键件 ( 铸钢 件) 重量 : 1 800 kg ;模型材质 : 球铁 ;造型材料 : 水 玻璃砂 ; 紧实方式 : 风动捣固机捣固 ; 构架下模 : 湿 起模 液压机械起模 ;最大起模高度 : 235 mm ;构架 上模 : 干起模 (吹 CO2 硬化后) 吊车起模 ;最大起模高 度 : 126 mm。 (2) 试验方式 首先将不刷脱模剂的构架上模 和下模 ,按正常操作程序进行造型起模 ;起模后 ,观察 记录模型凹角处的粘模数量 、模型表面的鳞状粘模

多年来我厂一直关注着这一问题 ,寻找适合我厂 造型环境的脱模剂 。对不少厂家的产品进行了试验 。 效果最好的一种 ,是沈阳北方铸造材料厂的产品 ,它 是引进英国专利技术生产的 ,使用寿命 3 天 。但模型

清理及涂刷的频率仍显过大 ,操作者不愿意使用 ,为 此 ,本厂研制出一种防粘模性能好 、使用寿命长的脱 模剂 。 1 试验条件和方法 111 原材料介绍

率及起模十次后模型表面结垢状况 。(A 组) 然后 ,将构架上模和下模刷脱模剂 ; 在同样条件

下 ,按同样的操作程序进行造型起模 ;起模后 ,观察记 录模型凹角处的粘模数量 、模型表面的鳞状粘模率

及起模十次后模型表面结垢状况 。(B 组) 凹角处的粘模 : 起模后 ,模型凹角部位若有面积

超过 100 mm2 的型砂 ,计凹角处的粘模一次 。面积

513 在延续度值显得较小的情形下 ,更应该注重冒 口的维护 ,同时 ,还要在两冒口之间的上箱设置直径 D = 15~20 mm 的明气道 ,以避免浇注过程中在转角 处出现局部的浇不足缺陷 。

参考文献

1 李魁 盛 主 编 1 铸 造 工 艺 设 计 基 础 1 机 械 工 业 出 版 社 , 1981 , 126~136

起模 磨损 备 注

次数 程度 612 50 % 刷第二遍 72 10 % 在用 127 2 % 在用 72 70 % 已刷多次

B23 上模 构架下模

1800

126 235

球铁

吊车干起 液机湿起

82

10 % 2%

在用

侧架 4 # 芯盒

铝 人工干起 254 10 % 结构复杂

注 :磨损程度说明 : 2 %者为模型表面脱模剂光泽变暗 ; 10 %者为模型表面脱模剂局部发白 ; 50 %者为模型表面脱模剂磨损掉一半 ; 70 %者为模型表面脱模剂磨损掉十分之七 。

0. 01~0. 04 在其它行业 ,做为油漆使用时 ,稀释剂的一般用

量为 0. 3 %~0. 4 % ,其涂层厚度为 0. 1~数毫米之 间 。作为脱模剂 ,在保证寿命的前提下 ,希望涂层厚 度尽量小 。因此 ,将稀释剂的用量定为 0. 4 %~ 0. 6 %。涂层厚度为 0. 1~0. 5 mm 之间 。 配制工艺 配制时有异味 。 面漆 + 固化剂 →搅匀 →+ 稀释剂 →搅匀 →脱模剂

↑(调整浓度) 少量稀释剂 + 银粉 →搅匀 113 涂刷工艺

(1) 清理模型 将模型表面的砂垢及污物清理 干净 。

(2) 涂刷 将配制好的脱模剂涂刷在模型表 面。

(3) 硬化 常温存放 24 h 自然硬化 。 114 脱模试验

(1) 试验对象 车钩托梁 B6 机械保温车铸钢件 ,重 12. 5 kg 模型材质 铝 最大起模高度 71 mm (2) 试验过程 将刷好脱模剂的模型 ,使用水玻璃型砂进行造型 (手工) ,吹 CO2 硬化后起模 (人工) 。起模后 ,观查记 录模型和型腔表面状态 。 试验时间 5 天 脱模次数 90 次 。 (3) 试验结果 第一天 (起模 18 次) : 脱模顺畅 ,型腔表面光洁 、 安定 , 轮廓清晰 ;模型表面局部发白 ,有轻微磨损 ;模 型凹角无型砂粘附 ,表面有少许型砂颗粒状粘附 ,用 手触摸即脱落 。 第二天 (累计起模 36 次) : 模型不清理继续试 验 ,效果同前一天相同 ,无异常变化 。 第五天 (累计起模 36 次) : 模型不清理继续试 验 ,无异常变化 。表面有少许型砂颗粒状粘附 ,用手 触摸即脱落 。 5 天后清理模型 ,模型清理方便 。 115 表面稳定性试验 (1) 试验方法 将制好的“8”字试样 , 在 SSZ 型振摆式筛砂机 24 # 筛中振摆 60 s ,测出振摆前后的试样重量 ,其比 — 12 —

起模十次后结垢状况

A组

20

B组

11

0

垢层最厚处达 2 mm

0

无

注 : 干起模 : 指吹 CO2 硬化后起模 。下同