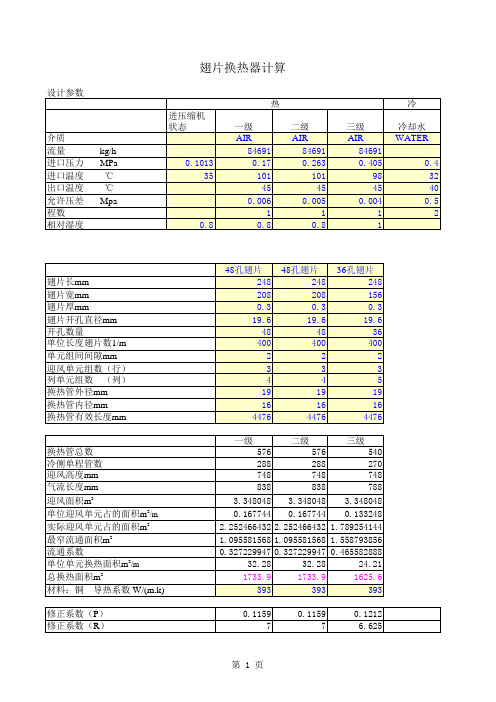

翅片换热器计算

翅片管换热器工艺核算

翅片管换热器工艺核算:

基本参数:

壳程侧(空气)

管程侧(给水)

项目

参数

项目

参数

进口温度(deg℃)

434.6

进口温度(deg℃)

158.6

出口温度(deg℃)

230

出口温度(deg℃)

312.4

操作压力(bar G)

20.83

操作压力(bar G)

171

空气流量(Kg/s)

57.34

水流量(Kg/s)

15.344(校核)

允许压降(bar)

00.043(校核)

计算压力降

0.99(校核)

计算平均流速(m/s)

5.11(校核)

计算平均流速(m/s)

0.434(校核)

设计压力(bar G)

22

设计压力(bar G)

247

设计温度(deg℃)

设计温度(deg℃)

375

MDMT

MDMT

污垢系数(m2℃/W)

0.000344

污垢系数(m2℃/W)

0.000086

总传热面积(㎡)

1370(校核)

总传热系数

103.68(校核)

富余量

2.52%(参考)

换热管布置如附图所示:

换热管间距:横向66mm,纵向57.156mm;每支换热管有效翅片长度为1.5m;

翅片参数:基管为φ32x5(材料:15CrMo),翅片厚度1mm,翅片密度为250片/米,翅片高度10mm;翅片材质:410S(ASME牌号);翅片与基管之间连接为:高频焊。

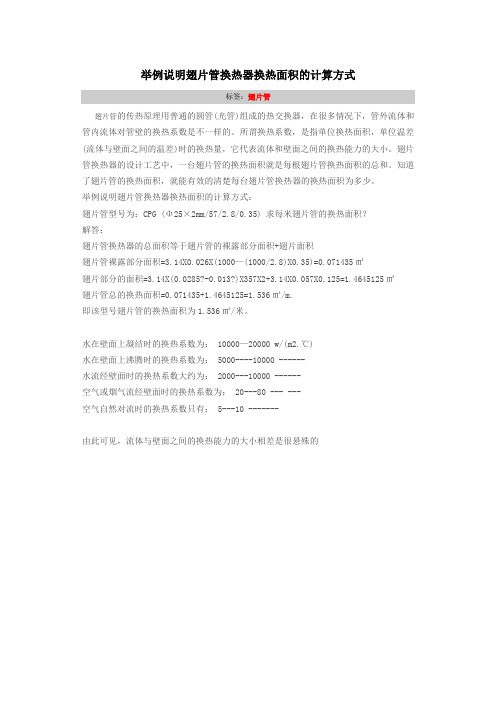

举例说明翅片管换热器换热面积的计算方式

举例说明翅片管换热器换热面积的计算方式

翅片管的传热原理用普通的圆管(光管)组成的热交换器,在很多情况下,管外流体和管内流体对管壁的换热系数是不一样的。

所谓换热系数,是指单位换热面积,单位温差(流体与壁面之间的温差)时的换热量,它代表流体和壁面之间的换热能力的大小。

翅片管换热器的设计工艺中,一台翅片管的换热面积就是每根翅片管换热面积的总和。

知道了翅片管的换热面积,就能有效的清楚每台翅片管换热器的换热面积为多少。

举例说明翅片管换热器换热面积的计算方式:

翅片管型号为:CPG (Φ25×2mm/57/2.8/0.35) 求每米翅片管的换热面积?

解答:

翅片管换热器的总面积等于翅片管的裸露部分面积+翅片面积

翅片管裸露部分面积=3.14X0.026X(1000—(1000/2.8)X0.35)=0.071435㎡

翅片部分的面积=3.14X(0.0285?-0.013?)X357X2+3.14X0.057X0.125=1.4645125㎡

翅片管总的换热面积=0.071435+1.4645125=1.536㎡/m.

即该型号翅片管的换热面积为1.536㎡/米。

水在壁面上凝结时的换热系数为: 10000—20000 w/(m2.℃)

水在壁面上沸腾时的换热系数为: 5000----10000 ------

水流经壁面时的换热系数大约为: 2000---10000 ------

空气或烟气流经壁面时的换热系数为: 20---80 --- ---

空气自然对流时的换热系数只有: 5---10 -------

由此可见,流体与壁面之间的换热能力的大小相差是很悬殊的。

翅片管工艺计算公式

翅片管工艺计算公式翅片管的工艺计算公式主要包括传热面积计算、翅片参数计算、翅片管的传热系数计算等内容。

下面将详细介绍这些内容。

首先是传热面积计算。

传热面积是翅片管传热的基础参数,其大小直接影响着翅片管的传热效率。

传热面积的计算公式为:\[A = n \times \pi \times D \times L\]其中,A为传热面积,n为翅片管的数量,D为翅片管的外径,L为翅片管的长度。

通过这个公式,可以计算出翅片管的传热面积,为后续的工艺计算提供基础数据。

其次是翅片参数的计算。

翅片的设计参数包括翅片的宽度、高度、间距等,这些参数的选择对翅片管的传热性能有着重要影响。

翅片参数的计算公式为:\[P = \frac{1}{\sqrt{\frac{1}{h} \times \frac{2t}{k} \times \tanh{mL}}}\]其中,P为翅片的间距,h为流体的对流传热系数,t为翅片的厚度,k为翅片的导热系数,L为翅片的长度,m为翅片的形状系数。

通过这个公式,可以计算出翅片的间距,从而确定翅片的设计参数。

最后是翅片管的传热系数计算。

传热系数是衡量翅片管传热性能的重要参数,其大小取决于翅片管的结构和工艺参数。

传热系数的计算公式为:\[Nu = \frac{hD}{k}\]其中,Nu为翅片管的对流传热系数,h为流体的对流传热系数,D为翅片管的外径,k为流体的导热系数。

通过这个公式,可以计算出翅片管的传热系数,从而评估翅片管的传热性能。

通过以上的工艺计算公式,可以对翅片管的传热性能进行准确的计算和分析,为翅片管的设计和制造提供科学依据。

下面将结合一个实际案例,介绍如何应用这些工艺计算公式。

假设某工厂需要设计一台换热器,其传热介质为水,流体的对流传热系数为1000 W/m2·K,翅片管的外径为20mm,长度为2m,翅片的厚度为1mm,导热系数为200 W/m·K,形状系数为0.5。

现需要计算翅片管的传热面积、翅片参数和传热系数。

翅片式换热器计算

3.25 m/s 1.1465 5.606430964 6.4277731 23.64301807 0.003290895 153.6100197 1.0194925 m^3/s 3670.173 m^3/h 17.10596081

换热量的计算 风侧换热量

求解tw 47.7

66.53893573 248.5431069 10.78591376 239.4472855

1948.854032

内螺纹修正系数

固定参数 固定参数 固定参数

总的换热量

假定

222.6884456 2.038985

风侧换热量

cp(kJ/(kg*K)) 1.005 1.005

λ×102(W/(m*K)) 2.67 2.76

设计基本参数 冷凝温度

盘管基本参数 管排数 每排管的管数量 每英寸的翅片数量 每根铜管的长度

换热器结构计算 传热管直径do 传热管壁厚δ 流动方向管间距s1 排间距s2 片厚δ 翅片间距Sf 翅片根部外沿直径db 每米翅片侧外表面积af 每米翅片间基管外表面积ab 每米翅片侧总表面积aof 铜管内径di 每米长管内面积ai 每米长管外面积ao 每米管平均直径处的表面积 肋化系数τ 肋通系数α 迎风风速w 净面比ε 最窄截面风速Wmax 空气侧表面传热系数 沿气流方向翅片长度b 当量直径de 雷诺系数Re b/de A c n m α0

C m ψ n λ α0

50 ℃

9 rows 19 条 13 FIN 0.65 m

0.009525 m 0.00035 m 0.0254 m 0.02200 m 0.000115 m 0.00195 m 0.009755 m 0.495457975 m^2 0.02882783 m^2 0.524285806 m^2 0.008825 m 0.027724555 m^2 0.0306307 m^2 0.0291706 18.91052215 20.64117345

煤油翅片管换热器设计计算

30

初选壳侧传热系数

31

估算壳侧传热面积

32

管子材料及规格

33

基管外径

34

基管内径

35

管程内煤油的流速

36

管程所需流通截面

37

每程总管数

△tm

℃

K′ W∕(m2·℃)

F′

m2

mm

do

m

di

m

ω2

m/s

At

m2

n

根

38

所需管程数

Np

-

估

算 39

每根管长

l

m

传 40

管子排列方式

-

热 41

管中心距

s

mm

面 42

62

迎风面积

AF

m2

63

设计迎风面积

64

管内实际流速

65

风机校正系数

AF′

m2

ω t2

m/s

Φ

-

66

管外对流换热系数

ho

W/(㎡·℃)

67

校

核

计 算

68

69

煤油的雷诺数

Re

-

管内对流换热系数

hi

W/(㎡·℃)

污垢热阻

Rfi,Rfo ㎡·℃/W

70

管壁热阻

Rw

㎡·℃/W

71

校核传热系数

72

传热系数绝对误差

由表2.2 由表2.2 sp=scos30° sn=ssin30° 查表3.7 图3.69选择 nt=n/N 查表3.12 F=(F'f+F'b)η *l*n*Np δF=(F0-F')/F0

翅片式换热器计算

ቤተ መጻሕፍቲ ባይዱ凝器进出口空气参数 Q0 系数φ0 Qk 室外干球温度ta1 进出口温差 出风温度ta2

空气平均温度

对数平均温差θm 比热容Cpa 运动粘度ν 热导率 密度ρ 冷凝器外表面效率 铝翅片热导率 肋片当量高度h 翅片特性参数m 翅片效率ηf 冷凝器外表面效率ηo 管内换热系数 物性集合系数B 传热系数 总传热系数 r0 rb 铜管导热率 第一系数 第二系数 第三系数 Ko 传热面积Aof 换热量

0.31369 m^2 197.9734073

3.25 m/s 1.1465 5.606430964 6.4277731 23.64301807 0.003290895 153.6100197 1.0194925 m^3/s 3670.173 m^3/h 17.10596081

换热量的计算 风侧换热量

a*106(m2/s) 22.9 24.3

μ*106(kg/(m*s)) 18.6 19.1

ν*106(m2/s) 16

16.96

Pr

0.701 0.699

计算风速 迎风面积 翅片宽度b 假定风速 35度时空气密度ρa 最窄截面风速Wmax ρa*Wmax (ρa*Wmax)1.7 最窄截面当量直径 静压 单片盘管单元的风量 风机风量 校核气温差

15 1.318 19.77

35 ℃ 19 ℃ 16 ℃ 25.5 ℃ -23.22 ℃ 1.005 0.000015568 0.026295 1.1465

3.25 m/s 0.579691433 5.606430964 m/s

0.197973407 m 0.003290895 m 1185.134493 60.15792878 0.010278544 1.075567722 0.84704233 -0.185189241 16.60481175 21.91835151

翅片管式热交换器的ε-NTU法换热量计算公式以及在空调机开发中的应用

代 汁 " :

. { K ·△ ,

t3、

去 + + t+ 1 m0+ 鲁 t

77

Articles

论文

为了吏简单地表 示,人们引入传 热单元数NTU这个无

(5)

量 纲 量。 Ⅳ7' 。 /(G ·Cpa)

(9)

根据计算式 (1)、(2)、(3)的中的任何一个计算式 ,

一 )

(2)

(3)迥j==J: 的热迎过 ( 自 韬 9I、f g{!bl 攮 i:)

” 咎 , =().095mm、 ¨”71{r) =1.5ram、N ” ”数 565:

翘 "翻 “ ( =( ·d + ·I,=10 186mnl: 翘 ” ,J,=Ⅳ,Ss=508nl lll:

NTU的物理 意义为流体总热导和流体热容量 之比。将

均可 以进行热交换器的热交换量计算。根据能量守恒 定律, 式 (9)代入式 (8),得到:

在稳 定时,该三个计算 式得 到的Q、Q 是相等的。因此 ,如

s =l—exp[-NTU】

(1O)

果入口制冷剂状态 、 ,入 I SI空气温度 ,以及制冷剂流

Articles

论 文

翅 片 管 式 热 交 换 器 的 £一NTU法 换 热 量 计算 公 式 以及 在 空 调 机 开发 中 的 应 用

C alculation form ulas for heat exchange capacity of fin·tube heat exchanger by  ̄;-NTU m ethod and their application in air conditioner developm ent

(1)圳冷剂侧换热 1}i,J’以I{l F ̄-G5f :

翅片套铜管式换热器换热面积自动计算

直管壁厚t= 竖直间距S2= 列数N2= 铜管内径di=

0.31 19.05 30

mm mm 列

翅片厚度δ = 翅片间距Sf= 换热器长度L

7.32 mm

㎡/m 0.024056094 ㎡/m 0.455922228 ㎡/m ㎡ 冷凝温度Tk= 平均温度tm= 取K= 28 20.50 41.00 冷凝器数量N= 27 15.42 30.84 27 16242 2.01 3.39 9.31 20.6 12.7 50 39 ℃ ℃ tm温度下的 空气密度ρ

33 24.16 48.33

34 24.90 49.79

35 25.63 51.25

自由输入 40 29.29 58.58

31 17.70 35.41 31 18648 2.31 3.89 11.77 26.0 16.1

32 18.28 36.55 32 19249 2.38 4.02 12.42 27.4 17.0

30 17.13 34.27 30 18046 2.23 3.77 11.13 24.6 15.2

迎面风速(m/s) 最窄截面风速Wmax (ρ *Wmax)1.7 非亲水膜15039 1.86 3.14 8.17 18.0 11.2

26 15640 1.94 3.27 8.73 19.3 11.9

33 18.85 37.69 33 19851 2.46 4.14 13.09 28.9 17.9

34 19.42 38.84 34 20453 2.53 4.27 13.77 30.4 18.8

35 19.99 39.98 35 21054 2.61 4.40 14.47 32.0 19.8

40 22.85 45.69 40 24062 2.98 5.02 18.16 40.1 24.8

《JBT 7659.4-2013 翅片式换热器》中换热系数是如何计算的

第3页 共3页

HYC 汇一能控

技术资料

k= Φ A∆ t

(2)

要算出翅片式换热器的换热系数 k,就要先算出换热量Φ、换热面积 A、换

热温差Δt。

换热量:通常采用空气焓差法与液体制冷剂流量计法分别测量出空气侧换

热量与制冷剂侧换热量,二者平均值为换热器的换热量。在实际测量中,JB/T

7659.4-2013 表 2 中的迎面风速是通过风量测量装置的辅助风机变频调节来实

HYC 汇一能控

技术资料

《JB/T 7659.4-2013 翅片式换热器》中换 热系数是如何计算的

文 / 合肥汇一能源科技有限公司

摘 要:JB/T 7659.4-2013 中对翅片式换热器的换热系数有要求,本文阐述了 换热系数的计算方法,以及换热系数的意义。 关键词:翅片式换热器 换热系数

0 概述 在空调用翅片式换热器的标准《JB/T 7659.4-2013 氟代烃类制冷装置用辅

传热系数的大小不仅取决于参与传热过程的两种流体的种类,还与过程本 身有关(如冷、热流体流速的大小,有无相变等)。

换热系数可以校核换热器设计是否合理,例如 JB/T 7659.4-2013 表 1 的要 求,其实就是在校核换热器的设计。

合肥汇一能源科技有限公司

邮箱:hycontrols@

Δt=1℃、传热面积 A=1 ㎡时的热流量的值;本质上,它是表征传热过程强烈程 度的标尺,传热过程越强,传热系数越大,反之则越弱。其实它还表征换热成

合肥汇一能源科技有限公司

邮箱:hycontrols@

第2页 共3页

HYC 汇一能控

技术资料

本,在换热量不变时,换热系数越大,则温差与传热面积的乘积越小,而温差 体现传热的容易程度,传热面积一定程度上表示材料的成本。

翅片换热器 换热面积计算

翅片换热器换热面积计算

翅片换热器是一种常用的换热设备,其换热面积的大小决定了其换热效率的高低。

翅片换热器的换热面积可以通过以下公式进行计算:

换热面积=翅片长度×翅片密度×管道数×管道长度

其中,翅片长度指的是翅片的长度,翅片密度指的是单位长度上翅片的数量,管道数指的是翅片换热器中管道的数量,管道长度指的是每个管道的长度。

在实际应用中,需要根据具体的工程要求和设计参数来确定翅片换热器的换热面积,以满足换热需求。

同时,在使用过程中也需要注意维护和清洁翅片换热器,以保证其正常运行和换热效率。

- 1 -。

翅片管换热器热阻

翅片管换热器热阻热交换是许多工业系统中必不可少的过程。

热交换器是实现这一过程的关键元素。

其中,翅片管换热器是最常见的一种换热器,在许多应用领域得到了广泛应用。

然而,翅片管换热器的热阻是一个重要而又复杂的概念,需要认真理解才能更好地设计和优化翅片管换热器。

以下是关于翅片管换热器热阻的详细介绍和分析。

一、翅片管换热器的结构和原理:翅片管换热器由许多翅片管排列组成,翅片管外面可以套上一层管壳,并且在管内外两侧各设置流体。

热量从流体一侧通过翅片管传递到流体二侧。

这一过程的效率取决于各种因素,比如热传递表面积、传热介质的传热能力等等。

二、热阻的定义和计算方法:热阻是指传热过程中热量在单位时间内通过传热器的能力与传热区域的温度差的比值。

它的计算公式为:R=ΔT/Q,其中ΔT为传热器两侧的温度差,Q为传热速率(即单位时间内的传热量)。

热阻的单位是K/W。

三、热阻的影响因素:1. 翅片管的数量2. 翅片管的形状和大小3. 翅片管之间的间距4. 翅片的厚度和材料5. 流体的流速和流量6. 流体的传热能力以上因素都会影响翅片管换热器的热阻,使传热器的效率发生变化。

四、解决热阻影响的方法:1. 优化翅片管的数量和排列方式,增加热传递面积,提高传热效率。

2. 选择合适的翅片管形状和大小,避免过于密集或者疏散排列。

3. 在翅片之间设置支撑,防止变形和变形后的流量不均。

4. 选择合适的翅片材料和厚度,使其具有较好的导热性。

5. 控制流体的流速和流量,避免流动过快或者过慢,影响传热效果。

6. 选择传热能力强的传热媒介,如水或者油。

综上所述,翅片管换热器的热阻是影响其传热效率的重要因素。

正确理解和优化热阻的影响因素,能够提高翅片管换热器的传热效率,降低操作成本,并且延长设备的使用寿命。

翅片管换热系数

翅片管换热系数摘要:1.翅片管换热系数的基本概念2.翅片管换热系数的计算方法3.影响翅片管换热系数的因素4.提高翅片管换热系数的方法5.翅片管换热系数在实际应用中的重要性正文:翅片管换热系数是热力学领域中一个重要的参数,它反映了换热器中热量传递的效率。

在工业生产、空调制冷等领域中,翅片管换热器得到了广泛的应用。

本文将从翅片管换热系数的基本概念、计算方法、影响因素、提高方法以及在实际应用中的重要性等方面进行详细阐述。

一、翅片管换热系数的基本概念翅片管换热系数是指在单位时间内,单位面积上交换的热量。

它受到许多因素的影响,如换热器的设计、流体的性质、流动状态等。

在实际工程中,准确估算翅片管换热系数对于优化系统设计、提高能源利用率具有重要意义。

二、翅片管换热系数的计算方法翅片管换热系数的计算方法有多种,其中较为常见的是采用努塞尔数(Nusselt Number)和雷诺数(Reynolds Number)两个无量纲数进行计算。

计算公式如下:u = h / kRe = μ × v / √(ρ × k)其中,Nu为努塞尔数,h为翅片管换热系数,k为热传导系数;Re为雷诺数,μ为流体动力粘度,v为流体流速,ρ为流体密度。

三、影响翅片管换热系数的因素1.翅片类型:不同类型的翅片(如螺旋翅片、波纹翅片等)对换热系数产生不同的影响。

2.翅片间距:翅片间距越大,换热系数越小,但流体的压降也会相应降低。

3.流体性质:流体的性质(如粘度、比热容等)对换热系数有显著影响。

4.流动状态:层流与紊流两种流动状态对换热系数的影响截然不同,紊流换热系数通常更高。

四、提高翅片管换热系数的方法1.选择合适的翅片类型和间距:根据实际工况,选用适合的翅片类型和调整翅片间距,以实现较高的换热系数。

2.优化流体流动:通过改变流体的流动状态,如采用湍流促进剂等,以提高换热系数。

3.改进换热器设计:例如增加换热面积、提高热传导性能等,从而提高换热系数。

换翅片换热器热力计算书

1.924069 1.924069 1.9222507

4.174

1.05851E-05 1.05851E-05 1.05509E-05 7.12580E-04

2.21460E-02 2.21460E-02 2.20938E-02

0.6282

993.6

7.71400E-07

4.754

0.005808 0.009855

0.988096452 0.987956217 0.990459285 0.011903548 0.012043783 0.009540715 28.46774847 28.46217765 28.56273939

1.033276753 1.033577471 1.027784607

2.91737E-02 2.91729E-02 2.91359E-02

干空气的相对成分 kg/kg

水蒸气的相对成分 kg/kg

湿空气气体常数 kJ/(kg.k)

湿空气中干空气容积成分

湿空气中水蒸气容积成分

湿空气的假湿拟空分气子的量定k压g/k比m热ol

kg/(kJ.K)

湿空气的导热系数 W/(m.K)

湿空气的动力粘度 Pa.s

湿空气的密度 kg/m3

计算是否有水析出 冷却器出口含湿量 kg/kg

二级 576 288 748

三级 540 270 748

838

838

788

3.348048 3.348048 3.348048

0.167744 0.167744 0.133248

2.252466432 2.252466432 1.789254144

1.095581568 1.095581568 1.558793856

翅片管换热器设计计算

0.2000

涨管后增 量,0.1*2

胀管及套 7.4000 片后管外

径 胀管及套 6.7200 片后管内 径 每米管长 0.2717 翅片表面 积

每米管长

0.0205

翅片间基 管外表面

积

每米管长

0.2922 总外表面

积

0.0211

每米管长 内表面积

每米管长

0.0222 的平均面

积

13.8481 肋化系数

换热器总 外表面积L

2.1257 迎面风速

5.4333

最小截面 流速

沿气流方 41.0000 向的肋片

长度

2.3382 当量直径

17.5346 长径比

730.1311

空气雷诺 数Re

查《小型制冷装 置设计指导》表 3-18、3-19,用 插入法得

空气流过平套片 管的叉排管簇时 空气侧换热系 数:

91.4674

(s1 db )(s f f ) (20.5 7.4)(1.6 0.1) 0.5

s1s f

20.51.6

qv

f

C pf

Qk (ta2

t a1 )

wg

Va HB

wmax wg /

L ns2 25.4mm

d eq

2(s1 db )(s f s1 db s f

f f

)

2 (20.5 7.4) (1.6 0.1) 20.5 7.4 1.6 0.1

L

肋片/当量直

径

d eq

Ref

wamx d eq

f

of

c

a

de

Renf

(L d eq

)m

1.1

m 2a0 f f

翅片式换热器的设计及计算

制冷剂系统翅片式换热器设计及计算制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。

之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。

按照传热过程,换热器传热量的计算公式为:Q=KoFΔtm (W)Q—单位传热量,WKo—传热系数,W/(m2.C)F—传热面积,m2Δtm—对数平均温差,CΔtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。

Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。

传热系数K值的计算公式为:K=1/(1/α1+δ/λ+1/α2)但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为:Kof--以外表面为计算基准的传热系数,W/(m2.C)αi—管内侧换热系数,W/(m2.C)γi—管内侧污垢系数,m2.C/kWδ,δu—管壁厚度,霜层或水膜厚度,mλ,λu—铜管,霜或水导热率,W/m.Cξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C)Fof—外表面积,m2Fi—内表面积,m2Fr—铜管外表面积,m2Ff—肋片表面积,m2ηf—肋片效率,公式分析:从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。

因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。

翅片换热面积

翅片换热面积

摘要:

1.翅片换热面积的定义与作用

2.翅片换热面积的计算方法

3.翅片换热面积的影响因素

4.翅片换热面积的优化策略

5.翅片换热面积在实际应用中的优势

正文:

翅片换热面积是指翅片在换热器中所占据的面积,它对于换热器的性能有着至关重要的影响。

翅片换热面积的计算方法是根据换热器的设计参数以及翅片的高度、间距等因素进行计算的。

翅片换热面积的影响因素有很多,主要包括翅片的高度、间距、材料等。

其中,翅片的高度和间距会直接影响到翅片换热面积的大小,而翅片的材料则会影响到翅片的导热性能,从而影响到翅片换热面积的效果。

为了优化翅片换热面积,我们可以从以下几个方面入手:首先,通过合理的设计,使得翅片的高度和间距达到最佳值;其次,选择导热性能好的材料作为翅片的材料;最后,通过使用先进的制造技术,提高翅片的制造精度,从而提高翅片换热面积的效果。

翅片换热面积在实际应用中具有很多优势。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

48孔翅片 248 208 0.3 19.6 48 400 2 3 4 19 16 4476 二级

36孔翅片 248 156 0.3 19.6 36 400 2 3 5 19 16 4476 三级

换热管总数 冷侧单程管数 迎风高度mm 气流长度mm 迎风面积m2 单位迎风单元占的面积m2/m 实际迎风单元占的面积m2 最窄流通面积m2 流通系数 单位单元换热面积m2/m 总换热面积m2 材料:铜 导热系数 W/(m.k) 修正系数(P) 修正系数(R) 修正系数(F)

28.09 64.09

28.09 64.09

27.23 63.23

36

28.97 28.97 28.97 0.286986538 0.286986538 0.286986538 1.00664 1.00664 1.006292 2.03050E-05 2.03050E-05 2.02615E-05 2.92460E-02 2.92460E-02 2.91938E-02 冷却水 18.02 18.02 18.02 18.02 0.461376249 0.461376249 0.461376249 0.461376249 1.924069 1.924069 1.9222507 4.174 1.05851E-05 1.05851E-05 1.05509E-05 7.12580E-04 2.21460E-02 2.21460E-02 2.20938E-02 0.6282 993.6 7.71400E-07 4.754 0.005808 0.009855 0.029902318 0.97096587 0.02903413 0.292049791 0.988096452 0.011903548 28.46774847 1.033276753 2.91737E-02 2.01588E-05 1.726033276 0.009855 0.009855 0.030250115 0.970638086 0.029361914 0.292106953 0.987956217 0.012043783 28.46217765 1.033577471 2.91729E-02 2.01570E-05 2.669752465 0.009855 0.009855 0.02402842 0.976535397 0.023464603 0.291078523 0.990459285 0.009540715 28.56273939 1.027784607 2.91359E-02 2.01443E-05 4.136364826

单位管子外与对数平均内面积比

3633.224 21.4729 0.002117947 2256.01064 15.03343166 207.0785206 0.00E+00 8.00E-04

4524.125

4860.516

21.4729 15.0920 0.002117947 0.003022525 2256.202836 2264.452141 15.03426413 15.06997145 207.083933 145.268308 0.00E+00 8.00E-04 0.00E+00 8.00E-04

总传热系数 理论传热面积 理论富裕系数 阻力计算 摩擦因子 最窄截面流速m/s 阻力Mpa m2

0.001681362 0.001681362 0.001681362 0.0364 0.0364 0.0364 0.0182 0.0182 0.0182 0.0098 0.0098 0.0098 0.00015 0.00015 0.00015 0.00841 0.00841 0.00841 1.261E-06 1.261E-06 1.261E-06 7.049E-01 7.049E-01 5.904E-01 0.861780594 0.861777577 0.898007592 0.054 0.054 0.054 0.000708308 0.000708307 0.000717467 0.056 0.056 0.056 0.050 0.050 0.050 0.673 0.673 0.673 13.380 13.380 13.380 12.068 12.068 12.068 50.179 52.075 47.478 965.64 80% 1223.96 42% 1420.41 14%

kW kW kW

计算水侧换热系数 水侧流速 m/s 雷诺数 努谢尔数

第 2 页

水侧对流换热系数 W/(m2.k) 计算气侧对流换热系数 最窄截面质量流速 kg/m2.s 当量直径 m 雷诺数 努谢尔数 气侧对流换热系数 W/(m2.k) 计算总传热系数 空气侧污垢系数 (m2.k)/W 水侧污垢系数 (m2.k)/W 计算翅片热阻 单管单矩形片平均面积m2 等面积圆管翅片外径m 等面积圆管翅片外半径m 等面积圆管翅片根半径m 翅片厚度的一半m 等面积圆管翅片高度m 翅片纵截面积m2 形状系数 (mH) 等面积圆翅片管翅片效率 圆翅片管光滑部分面积 翅片热阻 (m2.k)/W 单位管子对数平均面积m2/m 单位管子内面积m2/m 单位管子外面积m2/m 单位管子外内面积比

0.038278026 0.024215507 0.01551338 无水析出 有水析出 有水析出 0 428.9236703 554.6263886 1361.254867 1361.651038 1281.482674 1361.254867 1790.574708 1836.109063 146757.2329 193042.314 197951.3844 40.76589804 53.62286501 54.98649566 0.7085 0.9320 1.0194 14696.14556 19331.09455 21144.19703 92.53675432 115.2276389 123.7953878

0.035459428 0.035458658 0.035425673 12.44058718 8.043018114 3.648608272 0.00764578 0.004942999 0.001037476

未满足设计要求 满足设计要求 满足设计要求

第 3 页

翅片换热器计算

设计参数 进压缩机状态 介质 流量 进口压力 进口温度 出口温度 允许压差 程数 相对湿度 kg/h MPa ℃ ℃ Mpa 热 一级 AIR 84691 0.17 101 45 0.006 1 0.8 二级 AIR 84691 0.263 101 45 0.005 1 0.8 三级 AIR 84691 0.405 98 45 0.004 1 1 冷 冷却水 WATER 0.4 32 40 0.5 2

第 1 页

对数平均温差℃ 定性温度℃ 物性参数: 干空气: 分子量kg/kmol 气体常数kJ/(kg.k) 定压比热kJ/(kg.k) 动力粘度Pa.s 导热系数W/(m.K) 水蒸气: 分子量kg/kmol 气体常数kJ/(kg.k) 定压比热kJ/(kg.k) 粘度Pa.s 导热系数W/(m.K) 密度kg/m3 运动粘度m2/s 普朗特数 湿空气的物性参数 进口温度饱和蒸汽压 Mpa 出口温度饱和蒸汽压 Mpa 冷却器进口含湿量 kg/kg 干空气的相对成分 kg/kg 水蒸气的相对成分 kg/kg 湿空气气体常数 kJ/(kg.k) 湿空气中干空气容积成分 湿空气中水蒸气容积成分 湿空气的假拟分子量 kg/kmol 湿空气的定压比热 kg/(kJ.K) 湿空气的导热系数 W/(m.K) 湿空气的动力粘度 Pa.s 湿空气的密度 kg/m3 计算是否有水析出 冷却器出口含湿量 kg/kg 计算热负荷 析出水的热负荷 湿空气的热负荷 总热负荷 冷却水量 kg/h kg/s

576 576 540 288 288 270 748 748 748 838 838 788 3.348048 3.348048 3.348048 0.167744 0.167744 0.133248 2.252466432 2.252466432 1.789254144 1.095581568 1.095581568 1.558793856 0.327229947 0.327229947 0.465582888 32.28 32.28 24.21 1733.9 1733.9 1625.6 393 393 393 0.1159 7 0.90478 0.1159 7 0.90478 0.1212 6.625 0.90483

0.1013 35

0.8

翅片长mm 翅片宽mm 翅片厚mm 翅片开孔直径mm 开孔数量 单位长度翅片数1/m 单元组间间隙mm 迎风单元组数(行) 列单元组数 (列) 换热管外径mm 换热管内径mm 换热管有3 19.6 48 400 2 3 4 19 16 4476 一级