TiAl过渡层对电弧离子镀沉积TiAlN膜层的影响

脉冲偏压对多弧离子镀TiAlN薄膜的成分和结构的影响研究

书山有路勤为径,学海无涯苦作舟脉冲偏压对多弧离子镀TiAlN 薄膜的成分和结构的影响研究采用多弧离子镀在高速钢基底上沉积TiAlN 薄膜。

利用扫描电镜(SEM)观测薄膜的表面形貌;用EDS 分析薄膜表面的成分;用表面轮廓仪测试薄膜的厚度并结合沉积时间计算出沉积速率;用维氏硬度仪测量薄膜的硬度;用XRD 表征薄膜的微观结构。

结果表明,随着偏压峰值的增大,表面大颗粒逐渐减少,致密性逐渐变好,薄膜硬度也随之增加。

沉积参数对薄膜成分有影响,偏压峰值对薄膜中Al 含量有较明显的影响,而占空比则主要影响Ti 含量。

本文对实验结果进行了较详细的讨论和分析。

TiN 作为第一代硬质薄膜材料因其具有高硬度,低摩擦系数,良好的导电导热性被广泛应用于刀具模具的生产方面。

但随着人们对薄膜材料的要求日渐提高,TiN 由于高温抗氧化性较差,已不能满足在高温、高速切削、干切削刀具、模具等机械加工领域的要求。

TiAlN 薄膜是在TiN 基础上发展起来的一种新型多元薄膜涂层材料,人们在TiN 中添加Al 元素形成TiAlN 薄膜,Al 元素在高温时易形成氧化铝,在很大程度上可以有效提高薄膜的高温抗氧化性能。

TiA1N 薄膜集TiN 和A1N 薄膜的高硬度、高氧化温度、好的热硬性、强附着力、低摩擦系数、低导热率等优良特性于一身,在机械、导电以及抗氧化和抗腐蚀等方面取得了让人满意的结果。

因此TiAlN 被认为是较TiN 更有前途的新型涂层材料,被广泛应用到各个领域,例如微型高精密轴承、运载飞机、卫星等方面。

国内外的许多研究人员运用很多工艺来制备TiAlN 薄膜,并且做了大量的研究工作,也发现离子镀膜工艺参数对薄膜结构和性能有很重要的影响,如沉积气压、温度、氮气流。

多弧离子镀制备TiAlSiN涂层的工艺研究

多弧离子镀制备TiAlSiN涂层的工艺研究研究了衬底温度、氮气流量、脉冲负偏压对多弧离子镀制备TiAlSiN涂层性能的影响,设计了L9(33)正交试验。

利用扫描电子显微镜、能谱仪、纳米压痕仪和划痕仪对涂层性能进行测试。

结果表明脉冲负偏压对涂层的硬度和表面大颗粒数量影响最大,衬底温度对涂层与衬底之间附着力影响最为明显。

通过比对正交试验极差值,制定最佳制备工艺,制得的TiAlSiN涂层硬度为39.6GPa,膜基附着力为31.2N。

标签:多弧离子镀;TiAlSiN;硬度;附着力;大颗粒Abstract:The effects of substrate temperature,nitrogen flow rate and pulse negative bias voltage on the properties of TiAlSiN coatings prepared by multi-arc ion plating were investigated. The properties of the coatings were tested by scanning electron microscope,energy spectrometer,nano-indentation instrument and scratch tester. The results show that the negative pulse bias has the greatest influence on the hardness and the number of large particles on the surface of the coating,and the substrate temperature has the most obvious effect on the adhesion between the coating and the substrate. The hardness of TiAlSiN coating was 39.6GPa and the adhesion of film substrate was 31.2N.Keywords:Multi-arc ion plating;TiAlSiN;hardness;adhesion;large particle1 概述涂層刀具不仅保持了基材的韧性和强度,还具有硬质涂层的耐磨性,大大提升了切削刀具的使用寿命。

离子束辅助沉积对TiAlSiN薄膜性能的影响

离子束辅助沉积对TiAlSiN薄膜性能的影响

秦聪祥;曾鹏;胡社军;汝强

【期刊名称】《钛工业进展》

【年(卷),期】2006(023)002

【摘要】分别利用真空电弧沉积技术与等离子体辅助真空电弧沉积技术在不锈钢片、高速钢片和单晶硅片上沉积TiAlSiN多元薄膜,通过X射线衍射和扫描电镜对采用两种方法制备的薄膜物相及表面形貌进行了分析比较,测定了高速钢片上薄膜的显微硬度,进行了耐磨性实验.结果表明,采用离子束辅助沉积制备的薄膜,有(200)面的择优取向,薄膜的表面形貌得到改善,硬度和耐磨性提高.

【总页数】4页(P25-28)

【作者】秦聪祥;曾鹏;胡社军;汝强

【作者单位】广东工业大学材料与能源学院,广东,广州,510643;广东工业大学材料与能源学院,广东,广州,510643;广东工业大学材料与能源学院,广东,广州,510643;广东工业大学材料与能源学院,广东,广州,510643

【正文语种】中文

【中图分类】TQ134

【相关文献】

1.不同能量离子束辅助沉积对形成氮化钛薄膜性能的影响 [J], 李立;赵杰;李德军;顾汉卿

2.斜离子束辅助沉积对Co80Nb20薄膜结构及磁性能的影响 [J], 李晓伟;丁宇清;

曾飞;谷宇;耿魁伟;潘峰

3.Si含量对电弧沉积TiAlSiN薄膜性能的影响 [J], 秦聪祥;曾鹏;胡社军;汝强;吴键

4.多元等离子体浸没离子注入与沉积和磁控溅射技术制备TiAlSiN/WS_2多层薄膜的力学性能和腐蚀行为(英文) [J], 解志文;王浪平;王小峰;黄磊;陆洋;闫久春

5.工艺参数对离子束辅助沉积TiN薄膜性能的影响 [J], 李国明;孙世尧;陈学群因版权原因,仅展示原文概要,查看原文内容请购买。

钛合金表面电弧离子镀TiAlN涂层的组织与抗氧化性能

65 . m, 与 基 体之 间有 明显 界 面 , 合 紧密 , 层 组 膜 结 涂 织 均匀 , 呈明显 的层状 或河 流 状 花样 , 层 内存 在 黑色 涂 线 状孔 隙 , 能是 由于 从 靶 面 喷溅 出来 的大 液 滴 未 经 可 离 化而直接 铺平 、 积 到膜层 表 面 , 沉 其后 截 面样 品进 行 腐 蚀时单质 金 属 被腐 蚀 产 生 了孔 隙 , 由此 说 明多 弧 离

* 收稿 日期 ;0 8 4 8 2 0 一O 一O 作者简介 ; 胡志杰( 9 1 , , 18 一)男 河北省南宫县人。 在读硕士生 , 研究方 向: 表面防护与涂护技术

维普资讯

第3 期

胡志杰等 : 钛合金表面电弧离子镀 Ti1 A N涂层的组织与抗 氧化性能

0 引言

钛合金 因具有 比强度 高 、 耐蚀 性好 、 耐热性 高等特点 而被 广 泛应 用 于航 空航 天领 域. 由于钛合 金本 身 存在 耐摩擦性 能差 、 易产生 粘着磨 损 、 温抗氧化 性能 差等 缺点 , 高 因而影 响 了钛合 金 构件 的安 全性 和 可靠 性. 近年来 , 内外对 钛合金 的 防护涂层 做 了大 量研究 工作 , 于钛合 金表 面强化 、 国 对 耐磨损 处理 的新 技术也 不 断涌现 引, 试验运 用 电弧 离子 镀技 术 , 一 本 采用 独 立 TiAl 材 , T 4钛 合 金表 面制 备 了 Ti N 涂 、 靶 在 C AI

8 0℃空 气氧 化试验 并做 出了试样 的增 重率 曲线 图, 明试 样 的抗氧 化 性 能经表 面 电弧 离子 0 证

镀 Ti N 后得 到 了大幅 的提 高. Al

关键词 : 电弧 离子镀 ;T Al i N涂 层 ; 抗氧 化性 能

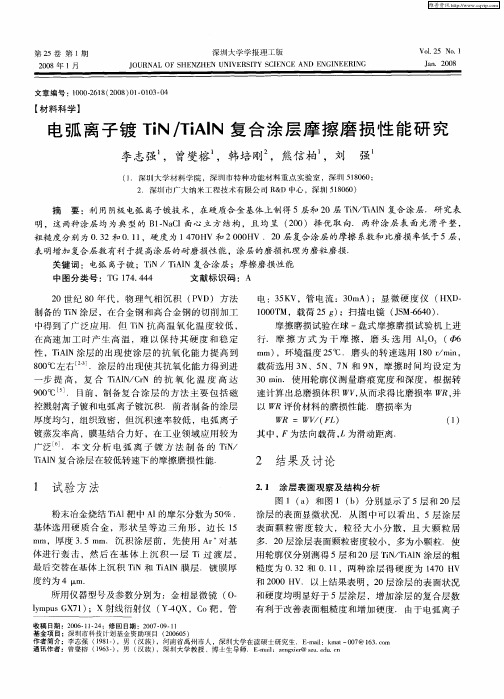

电弧离子镀TiN/TiAlN复合涂层摩擦磨损性能研究

图 1 ( ) 和 图 1 ( )分 别显 示 了 5层 和 2 a b 0层 涂层 的表 面显 微状 况. 从 图 中可 以看 出 ,5层 涂 层 表 面颗 粒 密 度 较 大 ,粒 径 大 小 分 散 ,且 大 颗 粒 居 多.2 涂层 表 面颗 粒密 度较小 ,多为小 颗 粒. 使 0层 用 轮廓 仪 分别测 得 5层和 2 0层 TN TAN涂层 的粗 i/ i1

步 提 高 , 复 合 TAN CN 的 抗 氧 化 温 度 高 达 i1 / r

.

9 0% j 0

目前 ,制备 复 合 涂 层 的 方 法 主要 包 括 磁

速计 算 出总磨 损体 积 , 而求 得 比磨损 率 WR, 从 并 以W R评 价材料 的磨损性 能 .磨 损率 为

W = R ( L F ) () 1

明 ,这 两种 涂层 均 为 典 型 的 B . a 1面心 立方 结 构 ,且 均 呈 ( 0 1N C 2 0)择 优 取 向. 两种 涂 层 表 面光 滑平 整 ,

粗糙 度 分 别为 03 . 2和 0 1 ,硬 度 为 1 7 H .1 0 V和 20 0 V.2 4 0 H 0层 复合涂 层 的摩擦 系数 和 比磨损 率低 于 5层 , 表 明增加 复合 层数 有 利 于提 高涂 层 的耐磨 损性 能 ,涂 层 的磨损 机理 为磨 粒磨 损.

控溅 射离 子镀 和 电弧离 子镀 沉 积. 前 者 制备 的涂 层 厚度 均匀 ,组织 致密 ,但 沉 积 速率 较 低 ,电弧 离 子 镀蒸 发率 高 ,膜 基结 合 力好 ,在 工 业 领域 应 用 较 为

广泛 . 本 文 分 析 电 弧 离 子 镀 方 法 制 备 的 TN i/ TA N复 合涂层 在 较低转 速 下 的摩 擦 磨损性 能 . i1

阴极电弧离子镀TiAlSiN涂层的高温抗氧化性能研究

致密、完整、连续的Al 2O 3保护膜,提高了涂层的 高温抗氧化性[11-13]。研究表明[14-19]TiAlSiN 涂层的微 观结构以及Si、Al元素的含量变化,涂层晶粒结构 a-Si 3N 4的变化,都会导致其力学特性以及切削性 能不同,高温条件下的热稳定性和抗氧化能力也差 异明显。为此,本文的实验研究利用阴极电弧离子 镀在硬质合金基体表面沉积TiAlSiN涂层,并在不 同温度下测试了TiAlSiN涂层的抗氧化特性,观察 不同温度下涂层的氧化程度及显微结构,并通过与 TiN、AlTiN涂层进行对比,研究TiAlSiN涂层的高 温抗氧化性能。

(上海应用技术学院机械工程学院,上海 201418)

摘 要:采用阴极电弧离子镀工艺在硬质合金基体表面沉积TiAlSiN涂层,在箱式电阻炉内对涂层进行了高温抗氧化实验,分

Hale Waihona Puke 析了涂层高温氧化后的表面形貌、断口形貌以及组织成分,并将TiN、AlTiN涂层式样的氧化行为进行对比。结果表明:800 ℃时,TiN、AlTiN涂层均已受到不同程度的氧化破坏,TiN涂层已经失效,TiAlSiN涂层的断口组织均匀,连续性好。通过 能谱分析,引入Si元素涂层表面氧化率低于TiN、AlTiN涂层,使得TiAlSiN涂层的抗氧化性能更好。同时,TiAlSiN涂层在 1000 ℃开始发生氧化破坏,基体边缘受损。

in box resistor-stove, the investigation of surface morphology, microstructure, and composition after coating oxidation were carried out, and the oxidation behaviors of TiN and AlTiN were compared. The results show that both the TiN and AlTiN coatings have different levels of oxidative damage at 800 °C, TiN coatings have been subject to failure, while the TiAlSiN coatings have uniform fracture structure and good continuity. It’s suggested by EDAX that the oxidation rate of the coating surface was lower than AlTiN coatings with the addition of Si, and TiAlSiN coatings show better high temperature oxidation behavior. Moreover, TiAlSiN coating samples were staring to oxidize at 1000°C and its substrate’s edge was damaged.

电弧离子镀沉积TiN/AlN—TiAlN复合膜的耐磨性

积速度快 、 绕镀 性好 、 与基体结合 力高 、 膜 膜层致密性好 、 基材

温度低 等优 点 。利用 电弧离 子镀 技术在钛合 金表 面沉 积硬 度 高的氮化物膜层 , 可增加 钛合金 的表 面硬度 , 改善钛合 金的 耐磨性 , 同时对钛合金基材 的性能影响很小 。

架 的转速 及沉积工 艺参 数 ,在 T 4试 样表 面沉积 TN AN— 0 0型显微硬度计 , 量了复合膜层 i1 V 10 测

显微硬 度 , 达到 28 6H 5 V的超硬程度 。

22 膜层与基 材的摩擦性能 .

的表 面硬度 , 测试 条件 为 : 氏压 头 , 维 载荷 02 5 保 载 时 间 . N, 4 1s 5 。用 B 一 D 2型球盘磨 损试验机对 比研究 了复合膜 层和 T 4 C 基 材的耐磨性 , 测试条件为 : 直径 5m m刚玉球配 副 、 力 5 压 N、 磨 痕轨迹直径 2 干摩擦 ( 润滑 )利用 磨损失重 表征 0mm、 无 , 耐 磨性 , 用扫描电镜观察 了复合膜层 的磨 痕形貌 。 并

硬 度 , 以采 用 电 弧 离 子 镀 沉 积 的 TNMN TA N复 合 膜 层 的 所 i/ - i1

试 样在不 同的时间面 向不同 的靶 材。试样 面 向 T 靶 时 , i 在试

样 表面沉积 TN层 ;而面 向 A 靶时 ,可在试样 表面沉积 MN i l 层 ; 两个 靶之间时 , 在 可沉 积 TAN层 。通过合理 的控制 试样 i1

《 装备制造技术)0 0 2 1 年第 2 期

多弧离子镀膜技术的主要工艺参数与涂层性能的关系

多弧离子镀膜技术的主要工艺参数与涂层性能的关系由于影响涂层质量的因素多而复杂,因此研究工艺参数与涂层性能指标之间的关系,以实现涂层性能预测与工艺优化设计,始终是研究人员致力的目标。

国内外研究表明多弧离子镀膜的主要工艺参数有:基体沉积温度、反应气体压强与流量、靶源电流、基体负偏压、基体沉积时间等。

实验对多弧离子镀制备TiC薄膜的工艺与性能进行了研究,得出各工艺参数对涂层显微硬度和涂层/基体结合力的影响程度。

对显微硬度影响程度的主次顺序是反应气体流量、沉积时间、基体负偏压、靶源电流;对涂层/基体结合力影响程度的主次顺序是沉积时间、反应气体流量、基体负偏压、靶源电流。

实验采用多弧离子镀方法制备了TiN/Cu纳米复合涂层,研究了工艺参数对涂层硬度的影响,结果表明对显微硬度影响程度的主次顺序是反应气体压强、沉积时间、基体沉积温度、基体负偏压。

基体沉积温度基体沉积温度对涂层的生成、生长及涂层的性能产生直接的影响。

根据吉布斯的吸附原理可知,温度越高基体对气体杂质的吸附越少。

因此,一般说来,基体沉积温度高,有利于涂层的生成、生长,增大沉积速率;也有利于提高涂层与基体的附着力,使涂层晶粒长大,表面平整光亮。

但温度太高,会引起晶粒粗大,强度和硬度下降。

实验采用多弧离子镀技术在高速钢表面沉积了TiN涂层,研究了不同沉积温度下TiN涂层的表面硬度与涂层/基体的结合力,结果表明在保证基体材料不过热的前提下,提高沉积温度有利于提高TiN涂层的性能。

并得出了最佳的沉积温度为500℃,此时TiN涂层的硬度、涂层/基体结合力与刀具性能最佳。

对刀具进行涂层时,为使涂层与基体牢固结合,提高涂层质量,需在涂层前将基体加热到一定温度。

对于高速钢刀具一般为500℃左右,硬质合金刀具一般在900℃左右。

反应气体压强与流量反应气体的压强与流量大小直接影响涂层的化学成分、组织结构及性能。

实验在W18Cr4VCo5高速钢基体上采用多弧离子镀技术制备了TiAlN涂层,研究了N2分压对熔滴形成的影响,结果表明随N2分压的增加,涂层中颗粒和熔滴的密度、直径减小,主要是通过靶材表面零中毒,不形成氮化物从而提高材料的熔点引起的。

钢领电弧离子镀TiAlCN薄膜的工艺研究

钢领电弧离子镀TiAlCN薄膜的工艺研究钢领电弧离子镀TiAlCN薄膜的工艺研究摘要:本文通过对钢领电弧离子镀TiAlCN薄膜的工艺进行研究,探讨了工艺参数对薄膜质量的影响。

实验结果表明,在一定的工艺条件下,可获得具有优异耐磨性和耐腐蚀性能的TiAlCN薄膜。

关键词:钢领;电弧离子镀;TiAlCN;薄膜1. 引言钢领广泛应用于航空、航天、汽车和机械制造等领域,其表面性能对产品寿命和性能起着重要作用。

电弧离子镀是一种常用的表面处理技术,可以通过在工件表面形成陶瓷类涂层,提高其硬度、耐磨性和耐腐蚀性能。

TiAlCN薄膜是一种具有优异性能的陶瓷类涂层,因此在钢领表面处理中被广泛研究和应用。

2. 实验方法2.1 实验装置和材料本实验采用的电弧离子镀设备为XX型,钢领为工件,电弧击发材料为钛、铝和石墨,电弧之间的距离为10 mm。

电弧离子镀气氛为氮气和甲烷的混合气体。

2.2 实验工艺参数本实验选取了电压、电流和镀膜时间作为工艺参数,通过单因素实验确定最佳参数。

实验范围分别为:电压200-400 V,电流100-300 A,镀膜时间10-30 min。

3. 实验结果与分析通过对不同工艺参数下获得的TiAlCN薄膜进行表征,得到以下结论:3.1 TiAlCN薄膜的组织结构TiAlCN薄膜由TiN、Al2O3和C组成,采用X射线衍射仪和扫描电子显微镜观察,薄膜呈现出致密的结构和良好的结合性能。

3.2 TiAlCN薄膜的硬度和耐磨性能通过微硬度测试和摩擦磨损实验,发现随着工艺参数的优化,薄膜的硬度和耐磨性能得到了显著提高。

最佳工艺参数下,薄膜的硬度达到XXX GPa,摩擦系数为XXX,表现出良好的耐磨性。

3.3 TiAlCN薄膜的耐腐蚀性能采用盐雾试验和电化学测试对薄膜的耐腐蚀性能进行评估,结果显示,在最佳工艺参数下,薄膜的耐腐蚀性能得到了明显改善。

4. 结论通过对钢领电弧离子镀TiAlCN薄膜的工艺研究,可以得出以下结论:4.1 在一定的工艺条件下,钢领电弧离子镀技术可以成功制备TiAlCN薄膜。

多弧离子镀

┊

XRD,Linear scratch tester and nano-indentation tester. The deposition efficiency,

┊

microhardness, roughness and adhesion of TiAlN coting was optimized by Taguchi

┊

bias, pretreatment time and voltage bias.The TiAlN coating is consist of (Ti, Al)N phase (FCC).

┊

┊

The coating is mainly grown with a preferred (111) orientation of the (Ti, Al)N phase.The

3.3.3 TiAlN 薄膜粗糙度分析 ........................................ 24

┊

3.3.4 TiAlN 薄膜结合力分析 ........................................ 25

┊

3.4 TiAlN 薄膜截面形貌分析 ............................................ 29

┊

┊

2.2.2 试验仪器 .................................................... 17

┊

2.3 试验数据 .......................................................... 17

┊

┊

3 试验结果分析............................................................ 20

多弧离子镀制备纳米多层TiAlSiN涂层的性能研究

多弧离子镀制备纳米多层TiAlSiN涂层的性能研究机械工程师MECHANICAL ENGINEER圆园员8年第8期网址:/doc/e55663516.html, 电邮:hrbengineer@/doc/e55663516.html, 多弧离子镀制备纳米多层TiAlSiN 涂层的性能研究邹伶俐(厦门金鹭特种合金有限公司,福建厦门361100)摘要:采用多靶阴极电弧离子镀系统在硬质合金基体上沉积纳米多层结构的T i A l S i N 硬质涂层,该结构是通过T i A l N 涂层与T i S i N 涂层的交替叠加而制备的。

实验同时制备了T i A l N 涂层、T i A l S i N 单层涂层与纳米多层涂层进行性能对比分析,用扫描电镜(S E M )、E D S 对涂层结构形貌及成分进行了分析,用划痕法和纳米压痕法分别对涂层的结合力与纳米硬度进行了测试,同时也测试了涂层在不锈钢车削上的性能表现。

结果表明,T i A l S i N 纳米多层涂层硬度高达33G P a ,同时在不锈钢车削上以T i A l S i N 纳米多层涂层性能最优,而T i A l S i N 单层涂层性能最差。

关键词:T i A l S i N ;T i A l N ;纳米多层涂层;不锈钢中图分类号:TG 174.444;TG 711文献标志码:A 文章编号:员园园圆原圆猿猿猿(圆园员8)08原园098原园3Study on Properties of Nano-multilayer TiAlSiN Coating Prepared by Multi-arc Ion PlatingZOU Lingli(Xiamen Golden Egret Special Alloy Co.,Ltd.,Xiamen 361006,China )Abstract:A nano -multilayer TiAlSiN hard coating isdeposited on a cemented carbide substrate by a multi -target cathodic arc ion plating system.The structure is prepared by alternating stacking of TiAlN coating and TiSiN coating.The performance comparison of TiAlN coating,TiAlSiN single layer coating and nano multilayer coating is carried out.The morphology and composition of the coating are analyzed by scanning electron microscopy (SEM )and EDS.The adhesion and nanohardness of the coating are tested by the scratch method and the nanoindentation method,and the performance of the coating on the stainless steel turning is also tested.The results show that the hardness of TiAlSiNnano-multilayer coating is as high as 33GPa,and the performance of TiAlSiN nano-multilayer coating is the best in stainless steel turning,while the performance of TiAlSiN single-layer coating is the worst.Keywords:TiAlSiN;TiAlN;nano-multilayer coating;stainless steel引言在过去的几十年里硬质涂层在金属切削应用方面发展迅速。

电弧离子镀TiN和TiAlN薄膜的机械性能研究

电弧离子镀TiN和TiAlN薄膜的机械性能研究谢婷婷;肖若领;徐焱良;康剑莉【摘要】采用电弧离子镀在高速钢表面沉积TiN和TiAlN薄膜,并比较两种薄膜的机械性能.为模拟实际生产情况,利用对外开展技术服务的机会,沉积薄膜同时在真空腔室内放置近1 000支冲棒.基材高速钢经镀2.0μmTiN和1.8μm TiAlN薄膜后硬度分别提高至2 661HK、3 570HK左右.由于Al原子的固溶强化作用,镀TiAlN薄膜硬度提高比TiN薄膜更为显著.TiA1N薄膜与基材的结合力明显低于TiN薄膜,适用于受力较小的工作条件,这可能是由于薄膜塑性较差及内应力较大共同影响所致.【期刊名称】《温州职业技术学院学报》【年(卷),期】2015(015)001【总页数】4页(P55-58)【关键词】电孤离子镀;TiN;TiAlN;薄膜;沉积;硬度;结合力【作者】谢婷婷;肖若领;徐焱良;康剑莉【作者单位】温州职业技术学院温州市材料成型工艺与模具技术重点实验室,浙江温州 325035;温州职业技术学院温州市材料成型工艺与模具技术重点实验室,浙江温州 325035;温州职业技术学院温州市材料成型工艺与模具技术重点实验室,浙江温州 325035;温州职业技术学院温州市材料成型工艺与模具技术重点实验室,浙江温州 325035【正文语种】中文【中图分类】TG174.444现代制造业迅猛发展,工具在高速、高温、冲击、重载等恶劣条件下工作,往往因表面磨损、腐蚀及高温氧化等而失效。

在钻头、丝锥、刀具等工具表面涂覆一层硬质耐磨保护膜,可显著提高使用性能,延长使用寿命。

工业上,应用最为广泛的硬质耐磨保护膜主要有TiN和TiAlN薄膜[1-4]。

目前,制备TiN和TiAlN薄膜的方法主要有化学气相沉积技术(CVD)[1-2]和物理气相沉积技术(PVD)[3-4]。

与传统的电镀、化学镀技术相比,气相沉积技术绿色环保,对环境无污染,不存在废气、废液等问题。

多弧离子镀TiAlN涂层的研究进展

多弧离子镀TiAlN涂层的研究进展作者:曹娅来源:《科技创新与应用》2014年第05期摘要:文章概述了多弧离子镀TiAlN涂层的研究现状及发展趋势,详细分析了Al元素含量和弧电流、N2流量、基体偏压、温度等工艺参数对TiAlN涂层的结构、硬度、结合力、耐磨性等性能的影响。

目前,多弧离子镀TiAlN涂层存在液滴数量多,为了进一步促进多弧离子镀TiAlN涂层的应用,需进一步优化工艺,发展纳米TiAlN涂层。

关键词:多弧;离子镀;TiAlN涂层;研究多弧离子镀属于离子镀的一种改进方法,最早是由苏联人开发,上世纪80 年代初,美国的Multi- Arc 公司和Vac- Tec 公司首先把这种技术实用化[1]。

其基本原理[2]是在真空腔内,基底与蒸发源施加一电场,当腔体压力适当时,蒸发源与基底之间会产生辉光放电或弧光放电,在和电子碰撞过程中,会形成气体离子和靶材(薄膜材料)的离子,这些离子在电场中被加速飞向基底,于是在离子轰击影响下发生凝结而形成薄膜。

多弧离子镀TiAlN涂层是在TiN 涂层的基础上发展起来的一种新型三元复合涂层,TiAlN涂层具有更高的硬度、抗高温氧化性、热疲劳性能、耐磨性等特点,目前在模具制造、航空发动机和生物医学等方面已有应用[3-5]。

因此,多弧离子镀TiAlN涂层近年来受到广泛地关注。

1 TiAlN涂层的性能1.1 Al元素对涂层结构的影响1.3 Al元素对涂层结合力的影响1.4 Al元素对耐磨性的影响Al元素对TiAlN 涂层耐磨性的作用具有双重性[16],研究表明,摩擦系数随着Al含量的增加而减小,耐磨性能提高。

1.5 靶材的选择Al元素的引入可改善涂层结构,提高硬度、结合力和耐磨性,为了在冲压模具上获取更优质性能的涂层,首先应考虑基材与TiAlN涂层的关系,其次最重要的是靶材的选择和工艺参数的优化。

张德元[17]研究表明分离靶(Ti靶、Al靶)不利于整炉产品涂层的均匀性,因此,一般来说选择TiAl合金靶作为靶材。

多弧离子镀法制备tialnc涂层的微观结构

多弧离子镀法制备tialnc涂层的微观结构TiAlN/C多层复合膜是一种具有良好性能的涂层,在热切削、干摩擦、高温氧化等环境下具有优异的磨损和腐蚀性能。

制备TiAlN/C涂层的多弧离子镀法是一种常用的工艺方法。

在制备TiAlN/C涂层时,多弧离子镀法通过控制工艺参数和材料选择,可以调控涂层的微观结构,进而影响其性能。

下面将详细介绍多弧离子镀法制备TiAlN/C涂层的微观结构。

首先,多弧离子镀法中的钛和铝靶材会受到高电流、高温和大气气氛中的反应导致弧放电。

在钛和铝靶材的弧放电下,生成的金属离子以高速带电粒子的形式引入到微弱真空中。

在引入的金属离子中,Ti离子和Al离子都是活泼的金属离子,易于与氮气反应生成TiNx和AlNx,其中x的值根据气氛和工艺参数可调节。

在反应过程中,TiAlN涂层主要由TiNx和AlNx组成。

其次,TiAlN涂层与底层的覆盖物反应会改变其结构和性能。

因此,在多弧离子镀法制备TiAlN/C涂层时,可以在底层覆盖一层C膜。

C膜是非晶态碳膜,具有高硬度、低摩擦系数和优异的耐磨性能等特点。

在制备多层复合膜时,通过在C层表面引入TiAlN层,形成TiAlN/C多层结构,可以使TiAlN/C涂层既具有C膜的优异性能,又能充分发挥TiAlN涂层的增粘性和抗蚀性能的优点。

TiAlN/C涂层的微观结构主要由两部分组成:表面的多晶TiAlN和底部的非晶态C膜。

多晶TiAlN主要由TiNx和AlNx组成,晶粒尺寸通常在10-100纳米之间,并具有较高的硬度和韧性。

该涂层的硬度主要取决于TiNx和AlNx的成分、晶粒尺寸和晶界结构等因素。

而非晶态C膜由非晶碳组成,碳的化学键以sp3和sp2杂化形式存在,具有高度的流动性和平滑性。

TiAlN/C涂层的成核和生长机制主要受到工艺参数的影响。

影响涂层成核和生长的主要参数包括离子能量、离子流密度、沉积温度等。

较高的离子能量和离子流密度可以促使Ti和Al离子在靶材表面释放更多的金属原子,进而增加TiAlN涂层的生长速率。

电弧离子镀TiN-Ti纳米多层膜的力学性能

书山有路勤为径,学海无涯苦作舟

电弧离子镀TiN/Ti 纳米多层膜的力学性能

采用多弧离子镀技术,在不同沉积参数下合成具有纳米调制周期的TiN/Ti 多层膜。

利用X 射线衍射仪(XRD)、扫描电子显微镜(SEM)、XP-2 台阶仪、XP 型纳米压痕仪、X 射线能谱仪(EDS)研究了调制周期对TiN/Ti 纳米多层膜微观结构、表面形貌以及力学性能的影响。

结果表明,膜层由TiN 和Ti 交替组成,不存在其它杂相,且TiN 薄膜以面心立方结构沿(111)密排面择优生长;TiN/Ti 多层膜外观致密、平滑、颜色均匀金黄,随着调制周期的减小,薄膜表面大颗粒数量和尺寸均减小,且氮含量逐渐升高,膜层硬度呈现出增大的趋势。

近年来,物理气相沉积法制备的薄膜硬度高,化学性能稳定,并且具有

良好的摩擦性能等优势,被广泛应用于刀具、模具、各种耐磨零件以及微电子等领域之中,但在550℃的高温下易氧化生成TiO2,影响其性能。

随着加工要求的不断提高,研究综合性能更优良的薄膜显得越来越重要。

人们通过改进工艺,例如:用磁过滤方法过滤大颗粒液滴、用复合镀方法优化薄膜性能,以及掺入其他金属,如Al、C、Cr、Zr 等,这些方法均对薄膜性能有一定程度的提高。

据文献报道,多层膜组成材料的结构特点以及各层间的复杂界面情况,均能够改善膜层的韧性和抗开裂性能。

但目前,对其性能的研究还较少,本文在TiN 涂层和多层结构的基础上,采用多弧离子镀方法制备TiN/Ti 多层膜,分析研究调制周期对其结构及其性能的影响。

1、实验

采用国产SA-700 6T 多弧离子镀膜在高速钢基体上制备TiN/Ti 多层膜,研究不同调制周期对TiN/Ti 多层薄膜力学性能的影响。

TiAlSiN_涂层力学性能改善措施的研究现状及进展

表面技术第53卷第8期TiAlSiN涂层力学性能改善措施的研究现状及进展周琼,王涛,黄彪*,张而耕,陈强,梁丹丹 (上海应用技术大学 上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心,上海 201418)摘要:TiAlSiN涂层具有耐温性好、化学惰性高等优异性能,其作为防护层被广泛应用于摩擦零部件、机械加工工具上。

但TiAlSiN涂层内应力过大导致的力学性能不足,限制了其在严苛工况下的进一步应用。

总结了目前改善TiAlSiN涂层力学性能的主要措施:涂层微观结构优化、膜层结构设计以及热处理工艺。

对改善涂层力学性能所涉及的细晶强化、共格效应、固溶强化以及模量差理论等机理进行了全面的描述,并详细地对比分析了上述理论之间的内在联系与差异。

系统地讨论了纳米多层和梯度复合膜层结构对涂层力学性能的影响规律,主要从调制结构以及成分调整2个角度对膜层结构变化进行了分析,有利于指导具有良好力学性能的膜层结构的设计。

此外,分别阐述了退火温度、时间以及气氛环境对TiAlSiN涂层力学性能的影响规律,分析了退火条件对涂层微观结构的影响以及微观结构与力学性能之间的关系。

在此基础上,提出了未来可以从基础理论和改善措施之间的协同作用角度,对TiAlSiN涂层力学性能的改善展开进一步研究。

关键词:TiAlSiN;性能改善;力学性能;微观结构;膜层结构;热处理中图分类号:TG174.4 文献标志码:A 文章编号:1001-3660(2024)08-0040-12DOI:10.16490/ki.issn.1001-3660.2024.08.004Research Status and Progress of Improving MechanicalProperties of TiAlSiN CoatingsZHOU Qiong, WANG Tao, HUANG Biao*, ZHANG Ergeng, CHEN Qiang, LIANG Dandan(Shanghai Engineering Research Center of Physical Vapor Deposition (PVD) Superhard Coating and Equipment,Shanghai Institute of Technology, Shanghai 201418, China)ABSTRACT: TiAlSiN coatings have excellent high temperature resistance and chemical inertness, and they have been widely used on friction work pieces and cutting tools. However, their high internal stress limits their further application in industries under harshworking conditions. This paper focuses on the main techniques employed to improve the mechanical properties of TiAlSiN coatings, including microstructure optimization, micro-structure design and treatment. The coating hardness is predominantly influenced by microstructure, which can be tailored through various processing methods such as deposition method optimization, and modulation of the deposition process parameters including nitrogen flow rate, substrate bias, target quantity, and power duration. In addition, doping new elements and changing the original element content of TiAlSiN coatings also affect the hardness of the coatings. In this work, the mechanisms involved in improving the mechanical properties of the收稿日期:2023-05-08;修订日期:2023-07-29Received:2023-05-08;Revised:2023-07-29基金项目:国家自然科学基金资助项目(51971148);上海市自然科学基金资助项目(20ZR1455700)Fund:The National Natural Science Foundation of China (51971148); Shanghai Natural Science Foundation (20ZR1455700)引文格式:周琼, 王涛, 黄彪, 等. TiAlSiN涂层力学性能改善措施的研究现状及进展[J]. 表面技术, 2024, 53(8): 40-51.ZHOU Qiong, WANG Tao, HUANG Biao, et al. Research Status and Progress of Improving Mechanical Properties of TiAlSiN Coatings[J]. Surface Technology, 2024, 53(8): 40-51.*通信作者(Corresponding author)第53卷第8期周琼,等:TiAlSiN涂层力学性能改善措施的研究现状及进展·41·coatings, such as fine grain strengthening, solid solution strengthening and modulus difference theory, were compared and analyzed. The refinement of grain size resulting from fine-crystal strengthening reduced the crack propagation, while solid-solution strengthening was achieved by introducing foreign atoms into a compound to form a solid solution, thereby increasing the hardness of the TiAlSiN coatings. The coherent effect and modulus difference theory promoted the enhancement of TiAlSiN coating hardness through interface structure optimization. Both mechanisms induced interfacial stresses that prevented dislocation generation. The internal relations and differences between the above theories were compared and analyzed in detail. The effect of nano-multilayer and gradient composite layers on the mechanical properties of the coatings was systematically discussed. Modulation structure and composition adjustment were the two main factors that affected the variation of micro-structure. Currently, research on the strengthening mechanisms of nano-layered coatings and gradient-structured coatings is not comprehensive. Even small structural alterations to these coatings can cause various influence mechanisms that alter their mechanical properties. For instance, changing the modulation period significantly impacts the mechanical behavior of TiAlSiN coatings by means of coherent strain and the modulus difference theory. It is helpful to guide the design of membrane structure with good mechanical properties. In addition, heat treatment has the most significant effect on the properties of TiAlSiN coatings. So the influence of annealing temperature, annealing time, and atmosphere on the mechanical properties of TiAlSiN coatings was summarized. The effect of annealing conditions on the microstructure of the coatings and the relationship between the microstructure and mechanical properties were analyzed. In addition to experimental research, basic theoretical research was also be conducted by starting from first principles to identify the specific relationships and influence mechanisms between microstructure and mechanical properties of coatings. Annealing had three main effects on the mechanical properties of TiAlSiN coatings: grain coarsening, phase transformation, and surface oxide formation. Annealing resulted in grain coarsening, which improved the toughness of the coatings. The mechanical properties of TiAlSiN coatings were affected by the phase structure when phase transitions occurred during annealing. Additionally, the significance of the synergistic effect of improving measures on the mechanical properties of TiAlSiN coatings was emphasized. Finally, it was suggested to conduct deep research in future on improving mechanical properties of TiAlSiN coatings from basic theory and cooperation effect of various improvement actions.KEY WORDS: TiAlSiN; property improvement; mechanical property; microstructure; film structure; heat treatment现代刀具材料主要有高速钢、硬质合金、金属陶瓷等,随着切削加工技术的不断提高,其力学性能已经逐渐不能满足工业上的要求,而提升涂层的力学性能可以弥补刀具材质上的不足[1-5]。

多弧离子镀制备纳米多层TiAlSiN涂层的性能研究

多弧离子镀制备纳米多层TiAlSiN涂层的性能研究邹伶俐(厦门金鹭特种合金有限公司,福建厦门361100)摘要:采用多靶阴极电弧离子镀系统在硬质合金基体上沉积纳米多层结构的T i A l S i N硬质涂层,该结构是通过T i A l N涂层与T i S i N涂层的交替叠加而制备的。

实验同时制备了T i A l N涂层、T i A l S i N单层涂层与纳米多层涂层进行性能对比分析,用扫描电镜(S E M)、E D S对涂层结构形貌及成分进行了分析,用划痕法和纳米压痕法分别对涂层的结合力与纳米硬度进行了测试,同时也测试了涂层在不锈钢车削上的性能表现。

结果表明,T i A l S i N纳米多层涂层硬度高达33G P a,同时在不锈钢车削上以T i A l S i N纳米多层涂层性能最优,而T i A l S i N单层涂层性能最差。

关键词:T i A l S i N;T i A l N;纳米多层涂层;不锈钢中图分类号:TG174.444;TG711文献标志码:A文章编号:员园园圆原圆猿猿猿(圆园员8)08原园098原园3 Study on Properties of Nano-multilayer TiAlSiN Coating Prepared by Multi-arc Ion PlatingZOU Lingli(Xiamen Golden Egret Special Alloy Co.,Ltd.,Xiamen361006,China)Abstract:A nano-multilayer TiAlSiN hard coating is deposited on a cemented carbide substrate by a multi-target cathodic arc ion plating system.The structure is prepared by alternating stacking of TiAlN coating and TiSiN coating. The performance comparison of TiAlN coating,TiAlSiN single layer coating and nano multilayer coating is carried out. The morphology and composition of the coating are analyzed by scanning electron microscopy(SEM)and EDS.The adhesion and nanohardness of the coating are tested by the scratch method and the nanoindentation method,and the performance of the coating on the stainless steel turning is also tested.The results show that the hardness of TiAlSiN nano-multilayer coating is as high as33GPa,and the performance of TiAlSiN nano-multilayer coating is the best in stainless steel turning,while the performance of TiAlSiN single-layer coating is the worst.Keywords:TiAlSiN;TiAlN;nano-multilayer coating;stainless steel0引言在过去的几十年里硬质涂层在金属切削应用方面发展迅速。

电弧离子镀TiAlCrN多元涂层的性能研究

涂层沉积设备为 M CCF- 型多功 能真空离子镀 膜机 [ 1 ] , 镀膜 靶材采 用 T i0 5 A l0 5 合金靶、纯 T i及 C r 靶。镀 膜 试 样 采 用 TC11 ( T -i 6 5A -l 3 5M o-1 5Z r0 3S i)钛合金和 P ( 111) 单晶 S i片。其中钛合金的热

点分辨率 0 194 nm。镀膜样品的氧化试验在 DRZ-8 电阻炉中进行, 大气环境下 700 氧化 100 h。采用 MVK-3超微负荷显微 硬度计测 试涂层 显微硬 度, 载 荷砝码 25 g, 加载持续时间为 15 s。用 W TM-2E 型可

F ig. 1

图 1 T iA lCrN 薄膜形貌 ( a) 表面形貌 ( b) 截面形貌

China; 2 F acu lt ies o fM aterials and Energy, Guangdong Un iversity of T echno logy, Guangzhou Guangdong 510006,

China; 3 Shenzhen Go ldenhouse Vacuum T echno logy Co. , L td. , Shenzhen Guangdong 518053, Ch ina)

地刻蚀或反溅射, 由于面心立方结构中 ( 111) 面具有

tride phases w ith perfect appearance, and have excellent pro tection for TC11 titanium a lloy. There w ere stripped coatings

in the low strength zone under unlubricated w ear cond ition at room temperature, and ox idat ive w ear w ere partly observed

炮钢表面电弧离子镀TiAlN薄膜的摩擦磨损性能

炮钢表面电弧离子镀TiAlN薄膜的摩擦磨损性能金浩;李德元;常占河;王新;刘高【摘要】In order to enhance the wear resistance of PCrNi3Mo steel, theTi0.7Al0.3N and Ti0.5Al0.5N films were deposited on its surface with the arc ion plating technology, and the microstructures and morphologies of as-deposited and worn films were analyzed. The results show that the two films belong to the columnar structure with fine grain size. The hardness of Ti0.7Al0.3N and Ti0.5Al0.5N films increases by 4.75 and 4.22 times than that of PCrNi3Mo steel, while the elasticity modulus increases by 88% and 84% than that of PCrNi3Mo steel, respectively. In addition, the stable friction coefficient of Ti0.7Al0.3N film is lower, and the two films have the significant antifriction and antiwear effect. The wear mechanism ofPCrNi3Mo steel is severe adhesive wear, while that of two films belongs to slight adhesive wear. Due to the brittle fracture, the spalling zones with bigger area locally form on the Ti0.5Al0.5N film, and the main reason for the local cracking and failure is that the supporting force supplied by the PCrNi3Mo steel with low hardness to the films is small.%为了提高PCrNi3Mo钢的耐磨性,利用电弧离子镀技术在其表面沉积了Ti0.7Al0.3N和Ti0.5Al0.5N薄膜,分析了沉积态和磨损态薄膜膜层的微观结构和形貌.结果表明,两种薄膜膜层均属于晶粒细小的柱状晶结构.Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的硬度分别比PCrNi3Mo钢提高了4.75和4.22倍,而弹性模量分别比PCrNi3Mo钢提高了88%和84%.Ti0.7Al0.3N薄膜的稳定摩擦系数较小,两种薄膜具有显著的减摩耐磨作用.PCrNi3Mo钢的磨损机理主要为严重粘着磨损,而两种薄膜的磨损机理属于轻微粘着磨损.Ti0.5Al0.5N薄膜因脆性断裂局部产生了更大面积的剥落区,低硬度的PCrNi3Mo钢基体对膜层的支撑力变小是导致薄膜局部发生开裂破坏的主要原因.【期刊名称】《沈阳工业大学学报》【年(卷),期】2018(040)001【总页数】5页(P43-47)【关键词】PCrNi3Mo钢;电弧离子镀;TiAlN薄膜;硬度;弹性模量;摩擦;磨损;开裂【作者】金浩;李德元;常占河;王新;刘高【作者单位】沈阳工业大学材料科学与工程学院,沈阳110870;沈阳理工大学装备工程学院,沈阳110159;沈阳工业大学材料科学与工程学院,沈阳110870;东北大学科技产业集团有限公司,沈阳110819;沈阳工业大学材料科学与工程学院,沈阳110870;重庆建设工业(集团)有限责任公司制造技术部, 重庆400054【正文语种】中文【中图分类】TB304PCrNi3Mo钢具有优异的力学性能,通常可以作为火炮身管材料.然而,在高温、高速、高负载等恶劣工况服役条件下,PCrNi3Mo钢耐磨性的不足往往导致其过早失效,严重降低了火炮身管的射程和射击精度[1-3].TiAlN薄膜是在TiN薄膜的基础上发展起来的具有更加优异力学性能和耐腐蚀性能的三元薄膜,广泛应用于刀具、模具等工业生产中,已经取得了巨大的经济效益和社会效益[4-5].TiAlN薄膜的制备工艺大多采用物理气相沉积技术,如磁控溅射、电弧离子镀等,其研究方向包括微观结构、沉积工艺、力学性能、耐腐蚀性能等诸多方面[6-9].迄今为止,有关TiAlN薄膜对Fe-Cr-Ni-Mo系合金钢摩擦磨损性能方面影响的研究仍鲜有报道.为了拓展TiAlN薄膜的应用领域,本文应用电弧离子镀技术在PCrNi3Mo钢表面沉积了TiAlN薄膜,研究了TiAlN薄膜的微观组织结构和相关力学性能,以期为延长火炮身管的使用寿命提供一定的技术理论与参考.基体材料为PCrNi3Mo钢,其化学成分见文献[10].炮钢经调质处理后,利用线切割设备制备尺寸为15 mm×10 mm×3 mm的试样,并在试样边缘钻取直径为1.5 mm的通孔,以便于悬挂镀膜.经800#水磨砂纸打磨后,利用粒度为2.5 μm的金刚石研磨膏对试样进行抛光,之后采用丙酮溶液进行超声波清洗.利用DH-4型电弧离子镀膜机在清洗后的试样上制备Ti0.7Al0.3N和Ti0.5Al0.5N薄膜,镀膜前需要将试样在-1 000 V偏压条件下进行为时5 min的离子轰击,以去除试样表面的污物和氧化层.试验中所用反应气体为N2,选用的靶材为Al、Ti原子分数分别为30%和50%的钛铝合金靶,且其纯度大于99.9%.在沉积过程中电弧电流为70 A,基体温度为400 ℃,本底真空度为7×10-3 Pa,N2分压为1.2 Pa,基材偏压为-600 V,镀膜时间为1 h.采用纳米压痕仪测量膜层与基体的硬度和弹性模量,在压痕过程中采用Berkovich 压头,通过加载曲线并利用Oliver-Pharr模型计算得出材料的硬度和弹性模量.应取薄膜中部平行于膜层与基体界面的5个平行点的平均值作为测量值.利用HSR-2M型往复摩擦试验仪测量膜层的耐磨性.在摩擦磨损试验中摩擦副采用直径为4 mm的Si3N4球,往复行程为10 mm,往复速率为400 r/min,加载载荷为20 N,运行时间为20 min.当制备透射电子显微镜(TEM)样品时,首先利用砂纸将样品厚度减薄约至50 μm,再利用涂有研磨膏且直径为2 cm的钢球对样品进行凹坑处理,从而使得样品厚度小于15 μm.然后采用离子减薄仪在4 kV电压下沿与样品表面呈4~8°的方向对样品进行减薄处理.当样品减透后,再进行为时5 min的双面减薄,从而去除样品的表面污物.利用附带能谱仪的Philips FEI-Inspect F型场发射扫描电子显微镜分析磨损前后样品表面和截面的形貌及成分.利用Jeol JEM 2010F型透射电子显微镜分析薄膜的组织结构.图1为Ti0.7Al0.3N和Ti0.5Al0.5N两种薄膜的微观结构.由两种薄膜的表面SEM 形貌可见,与Ti0.5Al0.5N薄膜相比,Ti0.7Al0.3N薄膜表面的大液滴数量较少(见图1a、d).这是由于Al的熔点小于Ti的熔点,增大Al原子含量会产生较多大液滴.由两种薄膜的截面SEM形貌可见,两种薄膜的膜层组织致密,并与基体结合良好(见图1b、e).由两种薄膜的截面TEM形貌可见,两种薄膜的晶粒较为细小,膜层均为柱状晶结构(见图1c、f).表1为PCrNi3Mo钢、Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的硬度与弹性模量.由表1可见,两种薄膜均大大提高了基体PCrNi3Mo钢的硬度和弹性模量.PCrNi3Mo钢的硬度为5.57 GPa,而Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的硬度分别为32.03和29.09 GPa,相比PCrNi3Mo钢的硬度分别提高了4.75和4.22倍.PCrNi3Mo 钢的弹性模量为258 GPa,而Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的弹性模量分别为485.4和474.6 GPa,相比PCrNi3Mo钢分别提高了88%和84%.TiA1N膜层的高硬度取决于Al引起的择优取向、晶格畸变以及晶体结构变化等因素[11-12].同时,薄膜膜层内的细小晶粒也能起到提高硬度的作用.此外,Al原子进入TiN晶格后,能够产生位错钉扎作用,阻碍位错运动,造成位错增殖与塞积,进而使薄膜硬度得到强化[13-14].图2为PCrNi3Mo钢、Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的摩擦系数.由图2可见,PCrNi3Mo钢的摩擦系数最大,自摩擦开始PCrNi3Mo钢的摩擦系数迅速增大,其稳定摩擦系数约为1.05~1.15.Ti0.7Al0.3N薄膜的摩擦系数最小,从摩擦开始后一直保持较为稳定的数值,其摩擦系数约为0.55~0.65.Ti0.5Al0.5N薄膜的摩擦系数从摩擦开始后首先迅速升高而后逐渐降低直至保持稳定,这与其沉积态较为粗糙的表面有关,Ti0.5Al0.5N薄膜的稳定摩擦系数约为0.65~0.75.由此可见,在PCrNi3Mo钢表面沉积的两种薄膜的摩擦系数均小于PCrNi3Mo钢基体,因此,两种薄膜具有明显的减摩作用.由Archard摩擦力学模型[15]可知,摩擦系数可以表示为在粗糙度一致的情况下,随着摩擦磨损的进行,硬度和弹性模量越大,则摩擦系数越小,因此,两种薄膜相比PCrNi3Mo钢具有更低的摩擦系数.同时,由于Ti0.7Al0.3N薄膜的硬度和弹性模量均高于Ti0.5Al0.5N薄膜,因而Ti0.7Al0.3N薄膜具有最低的摩擦系数.此外,由Archard磨损体积公式[16]可知,在滑动距离和所加载荷一致的磨损条件下,摩擦系数越小,硬度越高,则材料的磨损体积越小,即材料具有更高的耐磨性.因此,在PCrNi3Mo钢表面通过电弧离子镀制备的两种TiAlN薄膜具有显著的减摩耐磨作用.图3为PCrNi3Mo钢、Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的磨损表面形貌.由PCrNi3Mo钢的低倍磨损表面形貌可见,PCrNi3Mo钢表面磨损严重,堆积了大量的磨屑(见图3a).由PCrNi3Mo钢的高倍磨损表面形貌可见,PCrNi3Mo钢表面产生了大面积的剥落区和局部磨损磨痕(见图3b).相对于PCrNi3Mo钢而言,摩擦副Si3N4球具有更高的硬度,粘着接点的破坏发生在较软的PCrNi3Mo钢浅层内,使较软金属涂抹在Si3N4球的表面,从而导致PCrNi3Mo钢的磨损变为较软金属之间的摩擦与磨损.由此可见,PCrNi3Mo钢的磨损机理主要为严重的粘着磨损.由Ti0.7Al0.3N薄膜的低倍磨损表面形貌可见,Ti0.7Al0.3N薄膜的磨损表面较为光滑,局部存在因磨损而产生的微小剥落区和细小裂纹(见图3c).由Ti0.7Al0.3N 薄膜的高倍磨损表面形貌可见,在磨损剥落区周围分布着因脆性断裂而产生的裂纹,裂纹沿着摩擦方向进行扩展,且部分膜层产生了分层现象(见图3d).由Ti0.5Al0.5N薄膜的低倍磨损表面形貌可见,Ti0.5Al0.5N薄膜的磨损表面也较为光滑,但局部因脆性断裂而产生更大面积的剥落区,在剥落区的周围可见沿摩擦方向的磨痕,且膜层出现了开裂现象(见图3e).由Ti0.5Al0.5N薄膜的高倍磨损表面形貌可见,薄膜磨损剥落区内部产生了金属的塑性变形,对剥落区进行EDS分析,结果表明剥落区内成分已完全变为PCrNi3Mo钢,表明该处薄膜已完全剥落(见图3f).综上所述,由于两种薄膜粘着接点的强度低于摩擦副和薄膜的强度,粘着接点的剪切基本发生在粘着面上,因而薄膜表面转移的材料十分轻微,因此,两种薄膜的磨损机理属于轻微粘着磨损.图4为Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的磨损截面形貌,由图4可见,两种薄膜均沿着垂直于膜层与基体界面的方向发生开裂.由于两种薄膜均为柱状晶结构,柱状晶的晶间往往由于强度较低而产生塑性变形并嵌入到基体中,使得薄膜与基体的结合界面由平直变得起伏不平,并促使基体发生开裂.由于两种薄膜发生部分磨损,使得薄膜基体硬度降低,因而对膜层的支撑力变小,这是导致薄膜局部发生开裂破坏的主要原因.通过上述试验分析可以得到如下结论:1) 电弧离子镀Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的晶粒较为细小,两种薄膜膜层均为柱状晶结构.2) Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的硬度分别为32.03和29.09 GPa,相比PCrNi3Mo钢分别提高了4.75和4.22倍;Ti0.7Al0.3N和Ti0.5Al0.5N薄膜的弹性模量分别为485.4和474.6 GPa,相比PCrNi3Mo钢分别提高了88%和84%.3) PCrNi3Mo钢的稳定摩擦系数约为1.05~1.15,Ti0.7Al0.3N薄膜的稳定摩擦系数约为0.55~0.65,而Ti0.5Al0.5N薄膜的稳定摩擦系数约为0.65~0.75,在CrNi3MoVA钢表面通过电弧离子镀制备的两种TiAlN薄膜具有显著的减摩耐磨作用.4) PCrNi3Mo钢的磨损表面堆积了大量的磨屑,并产生了大面积剥落区,磨损机理主要为严重粘着磨损;两种薄膜的磨损表面较为光滑,磨损机理属于轻微粘着磨损.5) 因脆性断裂Ti0.7Al0.3N薄膜的局部磨损表面产生了微小剥落区,而Ti0.5Al0.5N薄膜产生了更大面积的剥落区.部分膜层破坏导致基体的硬度降低,使其对膜层的支撑力变小是导致薄膜局部发生开裂破坏的主要原因.(LI De-yuan,WANG Xin,JIN Hao,et al.Effect of V on microstructure and thermal shock resistance of TiAlVN film [J].Journal of Shenyang University of Technology,2017,39(2):137-141.)【相关文献】[1] Peng X M,Xia C Q,Dai X Y,et al.Ablation behavior of NiCrAlY coating on titanium alloy muzzle brake [J].Surface & Coatings Technology,2013,232(10):690-694.[2] Barnett B,Trexler M,Champagne V.Cold sprayed re-fractory metals for chrome reduction in gun barrel liners [J].International Journal of Refractory Metals & Hard Materials,2015,53:139-143.[3] Myers S,Lin J,Souza R M,et al.The β to α phase tran sition of tantalum coatings deposited by modulated pulsed power magnetron sputtering [J].Surface & Coatings Technology,2013,214:38-45.[4] Zhang J,Han J L,Guo C A,et al.High temperature oxidation performance of multi-arc ion plated two TixAl1-xN films on gun steel [J].Functional Materials,2015,46(14):14107-14111.[5] Zhang J,Guo C A,Zhang G,et al.Performance of arc-ion plating Ti0.7Al0.3N coatings on PCrNi3MoVA steel [J].Acta Armamentarii,2011,32(6):698-702.[6] Chang S H,Lin Y K,Huang K T.Study on the thermal erosion,wear and corrosion behaviors of TiAlN/oxynitriding duplex-treated AISI H13 alloy steel [J].Surface & Coatings Technology,2012,207(21):571-578.[7] Wang Q,Zhou F,Wang X,et parison of tribological properties of CrN,TiCN and TiAlN coatings sliding against SiC balls in water [J].Applied Surface Science,2011,257(17):7813-7820.[8] Arulkirubakaran D,Senthilkumar V.Performance of TiN and TiAlN coated micro-grooved tools during ma-chining of Ti-6Al-4V alloy [J].International Journal of Refractory Metals & Hard Materials,2017,62:47-57.[9] Komarov F F,Konstantinov V M,Kovalchuk A V,et al.The effect of steel substratepre-hardening on structural,mechanical and tribological properties of magnetron sputtered TiN and TiAlN coatings [J].Wear,2016,352/353:92-101.[10]Jin H,Li D Y,Zhang G,et al.Properties of nitride coatings on inside wall of reinforced gun barrel by magnetron supttering [J].Materials Protection,2015,48(8):50-52.[11]Wiesing M,Baben M T,Schneider J M,et bined electrochemical and electron spectroscopic investigations of the surface oxidation of tialn hppms hard coatings [J].Electrochimica Acta,2016,208:120-128.[12]Feng C,Hu S,Jiang Y,et al.Effects of Si content on microstructure and mechanical properties of TiAlN/Si3N4-Cu nanocomposite coatings [J].Applied Surface Science,2014,320(2):689-698.[13]Liu Y.Research on physical and cutting properties of TiAlN coatings [J].Cemented Carbide,2006,23(4):215-217.[14]李德元,王新,金浩,等.V元素对TiAlVN膜层组织和抗热震性能的影响 [J].沈阳工业大学学报,2017,39(2):137-141.(LI De-yuan,WANG Xin,JIN Hao,et al.Effect of V on microstructure and thermal shock resistance of TiAlVN film [J].Journal of Shenyang University of Technology,2017,39(2):137-141.)[15]Ipaz L,Caicedo J C,Esteve J,et al.Improvement of mechanical and tribological properties in steel surfaces by using titanium-aluminum/titanium-aluminum nitride multilayered system [J].Applied Surface Science,2012,258(8):3805-3814.[16]Archard J F.Contact and rubbing of flat surfaces [J].Journal of Applied Physics,1953,24:981-987.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第33卷第3期 人 工 晶 体 学 报 V ol.33 N o.3 2004年6月 JOURNA L OF SY NTHETIC CRY ST A LS June,2004 TiAl过渡层对电弧离子镀沉积TiAl N膜层的影响宋贵宏1,郑静地2,刘 越2,孙 超2(1.沈阳工业大学材料科学与工程学院,沈阳110023;2.中国科学院金属研究所,沈阳110015)摘要:利用电弧离子镀,在不锈钢和S iC p增强2024铝基复合材料基底上沉积T iAlN薄膜。

结果表明:T iAlN膜层直接沉积在不锈钢基底上,膜层呈[111]择优取向;然而,T iAlN膜层沉积在不锈钢基底的T iAl过渡层上,膜层呈[220]方向择优取向;并且随着过渡层从零开始增厚,T iAlN膜层的织构系数T(111)逐渐减小,而T(200)逐渐增大,但膜层一直以[220]方向择优取向,内应力的存在可能是膜层产生[220]方向择优取向的原因。

在复合材料基底T iAl过渡层上沉积,随着负脉冲偏压的增加,T iAlN膜层的择优取向由[111]向[200]转变。

在不锈钢基底上,没有T iAl过渡层时,膜层表面相对光滑,大颗粒较少;有了T iAl过渡层,表面大颗粒较多;T iAl过渡层不同沉积时间对膜层表面影响不大,颗粒尺寸相差无几。

没有T iAl过渡层时,膜层结合强度很差,有了T iAl过渡层,结合强度明显增加,但结合强度的大小随过渡层沉积时间(厚度)变化。

关键词:电弧离子镀;T iAlN膜层;织构;T iAl过渡层;结合强度;内应力中图分类号:O484.1 文献标识码:A 文章编号:10002985X(2004)0320422206I nfluence of the TiAl I nterlayer on TiAl N CoatingDeposited by Arc Ion PlatingSONG Gui2hong1,ZHENG Jing2di2,LIU Yue2,SUN Chao2(1.School of M aterials Science and Engineering,Shenyang University of T echnology,Shenyang110023,China;2.Institute of M etal Research,Chinese Academy of Sciences,Shenyang110015,China)(Received17October2003,accepted5March2004)Abstract:The T iAlN coatings were deposited on stainless steel and20242SiC p com posite substrate by arc ion plating.Results show that the T iAlN coatings directly deposited on stainless steel substrate have a markedly preferred orientation of[111].H owever,on the T iAl interlayer deposited on stainless steel substrate,the texture coefficient T(111)of the T iAlN coating gradually decreases and T(200)gradually increases with the thickness of T iAl interlayer increasing,but the preferred orientation of coatings keeps[220]regardless of the thickness of the T iAl interlayer on stainless steel substrate.The[220]preferred orientation of coatings may be due to the internal stress in coatings.On the T iAlN coatings deposited on20242SiC p com posite,the preferred orientation of coatings gradually trans forms from[111]into[200]with negative pulse bias increasing.The surface m orphology of coatings without interlayer is very sm ooth with little micro2particles,whereas the coatings with interlayer is rough with m ore and big micro2particles.The thickness of interlayer has little in fluence on the surface m orphology of coatings and the size of micro2particles.The T iAl interlayer substantially increases the adhesive strength of T iAlN coatings,but the adhesive strength varis with the thickness of T iAl interlayer.K ey w ords:arc ion plating;T iAlN coating;texture;T iAl interlayer;adhesive strength;internal stress收稿日期:2003210217;修订日期:2004203205作者简介:宋贵宏(19652),男,辽宁省人,博士,副教授。

E2mail:ghs ong@1 引 言与T iN 膜层相比,T iAlN 膜层有更高的硬度、更好的耐磨性和更优异的高温性能。

因此,近些年,作为硬质膜层,沉积在机械加工的刀具、刃具和材料成型模具,特别是高速切削工具上的T iAlN 膜,得到广泛的研究和应用[123]。

然而,在不锈钢、高速钢和硬质合金等基底上沉积T iAlN 膜层,结合强度较低。

另外,对于一些较软的基底,例如铝合金等,它和T iAlN 膜层的硬度相差太大,也造成结合强度很差。

为了改善T iAlN 膜层与这些基底的结合强度,一些薄的过渡层被有效地使用。

T iAl 是一种过渡层,T iAl 层厚度可明显影响膜层与基底的结合强度[4]。

关于T iAl 过渡层对电弧离子镀沉积T iAlN 膜层的影响,还缺乏深入系统的研究,过渡层在不同基底上以及其厚度对膜层的结构和性能有明显的影响。

本文进一步从不同基底材料探讨T iAl 过渡层对T iAlN 膜层的影响。

2 实验材料和方法本文选用3mm 厚1828不锈钢片和SiC p 颗粒增强2024铝基复合材料作为基底。

SiC p 颗粒尺寸1μm 左右,含量17%,复合材料通过粉末冶金办法制得。

将不锈钢片切成20mm ×10mm 试样;复合材料加工成<=30mm 厚为10mm 的圆柱试样。

试样经过机械研磨、抛光,并用丙酮溶液超声清洗,干燥后放入沉积腔内。

沉积前,利用氩气在1000V 脉冲偏压下溅射清洗,电弧离子镀的靶材为T i 0.5Al 0.5合金。

沉积时,弧流为50A ,弧压为20V 左右,通入N 2气流量为260sccm 。

沉积膜层的结构由X 射线衍射谱确定,样品的表面形貌由S -360扫描电镜观察,膜层的结合强度通过自动划痕仪测量临界载荷确定。

3 实验结果和分析3.1 膜层的表面形貌图1(a ),(b )分别是在不锈钢基底上T iAl 过渡层沉积时间为0和2分钟的T iAlN 膜层的表面形貌,过渡层沉积时间为5、8、11、15分钟的T iAlN 膜层的表面形貌与2分钟没有多大区别。

图1 不锈钢基底上T iAl 过渡层不同沉积时间T iAlN 膜层的表面形貌Fig.1 Surface m orphology of T iAlN coatings deposited on different deposition time of T iAl interlayer on stainless steel substrate(a )0min ;(b )2min由图1可见,没有T iAl 过渡层时,表面相对光滑,大颗粒较少;有了T iAl 过渡层,表面粗糙,大颗粒较多;能谱分析表明,大颗粒的成分与其它部位的成分大致相同,均有N ,T i 和Al 元素构成。

3.2 膜层的择优取向在电弧离子镀沉积薄膜中,大部分薄膜极易出现择优取向。

一般认为,薄膜的择优取向依赖于沉积条件。

在这些沉积条件中,基底偏压和基底温度对薄膜的择优取向影响最大。

图2是在复合材料基底上,T iAl 过渡层沉积20分钟时,不同脉冲偏压下,沉积30分钟时T iAlN 膜层的X 射线衍射谱。

表1是相应的各衍射324第3期 宋贵宏等:T iAl 过渡层对电弧离子镀沉积T iAI N 膜层的影响平面的织构系数。

一般,其织构系数的表达式为[5]T (hkl )=I (hkl )/I 0(hkl )1/n 6I (hkl )/I 0(hkl )式中I (hkl )和I 0(hkl )分别是沉积的薄膜和标准粉末在(hkl )反射面的积分强度,n 为衍射峰的数量,本论文近似把衍射峰高作为积分强度。

由图2见,随着负脉冲偏压由零开始增加,T iAlN 膜层的(111)衍射峰相对强度逐渐减弱,而(200)衍射峰相对强度逐渐增强,(220)衍射峰强度也在变化,(其它衍射峰强度很小可忽略)。

表1是图2材料的各衍射面的织构系数,从表1可以看到,随着负脉冲偏压由零开始增加,T (111)基本呈下降趋势,由大于1变成小于1;而T (200)变化恰恰相反;T (220)则基本维持在1附近。

从这些数据可以看到,在没有偏压或偏压很小(50V )时,膜层主要为[111]方向择优取向;偏压在100V 、150V 时,各方向织构系数均在1附近,膜层没有明显的择优取向;在较高偏压200V 、300V 时,膜层呈[200]方向择优取向。

这是一个非常典型的薄膜的择优取向受基底偏压影响的结果。

表1 在复合材料基底上,沉积20min TiAl 过渡层时不同偏压下TiAl N 膜层的织构系数T able 1 The texture coefficient of TiAl N coatings deposited on TiAl interlayer of 20min deposition time on composite substrateBias (V )T (111)T (200)T (220)01.38330.61960.9970501.40200.4743 1.12361001.08230.8788 1.03871501.06070.8982 1.040952000.8372 1.36660.79593000.7803 1.25960.9599关于膜层织构产生的机制有很多。