一面两孔定位方案的设计步骤

一面两孔定位演示教学

三、设计示例 钻连杆盖(图1—43)

定位方式如图1—47所 示,

其设计步骤如下:

图1—43

1、确定两定位销的中心距

LLd LLd 2

两定位销的中心距的基本 尺寸应等于两定位孔中心距的 平均尺寸,其公差一般为:

~ 1 1 Ld 3 5 LD

因孔间距:

LD590.1mm

故取销间距:

Ld 590.02mm

左边两小孔的基准位移误差为

Y X 1 m a 2 L 1 x t g 0 . 0 2 4 2 4 0 . 00 0 . 0 1 m 5 3 m 8

右边两小孔的基准位移误差为

Y X 2 m 2 a L 2 t x g 0 . 1 2 1 2 0 8 . 00 0 . 1 1 m 2 3 m 4 8

图1—47

2、确定圆柱销直径 圆柱销直径的基本尺寸应等于与之配合的工件孔的最小极限 尺寸,其公差带一般取 g6或h7。 因连杆盖定位孔的

直径为 1200.027mm,

故取圆柱销的直径:

1g 2 61 2 0 0..0 00 1m 6 7 m

3、确定菱形销的尺寸b 查表 b=4mm

图1—47

4.确定菱形销的直径

①计算X 2min

aL 2 d LD 0 .10 .0 2 0 .1m 2 m

b4mm D2 1200.027mm

X2mi nD 2 2 a mb i2 n0 1 .12 2 40.0m 8 m

② 计算 d 2 max

d 2 m D a 2 m x X i2 m n 1 in 0 . 0 2 1 8 . 9 m 1 2m

D Y B 0 .0 4 0 .2 4 0 .2m 44 m

(2)加工尺寸10±0.15mm的定位误差由于定位基准与工序基 准重合,B 0

一面两孔定位时定位元件的设计

口 I二 卜 巴硬`

减

+

j

+

X

Z: 。

n

d

夕 卢 瞿巴

一 「

或

x 、

l。

=

l , ( 西二 + D骊

。

J

一

: 汀

)

b

乙翻 2 /

一

从图

b

. .

3b

可得出同样的结果

Z Xl

lห้องสมุดไป่ตู้

按 上述方法求得的 b 或 削边量 越大 即

b

m

值与一般教材 中用

j

:

越小

连

其它方法求得的结果相同 我 们可 以 根据 已 知 的 家标准查出 b

十

— 2

十

、

万

2

—

。

2

/

。 、 : 。

一 短圆柱销与 一 短削 边 销

一

d

;

m。 、

=

Zm

l n

(j )+

,。

: 己

+

:二

. n

j 。

)

“

,

+ x ;

+

m:

+

2。( 。州

在 用一短 圆柱 销与一短削边销与工件 的两孔相

,

j。 + d

.

x

= 一

ZX X

(j

J

: 、

)

(3 )

配合时

` 、

短圆柱销 的直 径仍按前述 的第一 个短圆柱

` .

y

,

所示

一般 第一个短 圆柱销直 径的基本

.

尺寸应等于与之配合 的工件 孔的最小极 限尺寸 公差带一般取 h g 或 h 7 为:

一面两孔组合定位(工件以一面两孔组合定位)

31.5mm±0.2mm 和 lOmm 士 0.15mm。其中,63mm

±0.Imm 和 20mm±0.Imm 没有定位误差,因为它 们的大小主要取决于钴套间的距离,与工件定位 无关;而 31.5mm±0.2mm 和 lOmm±0.15mm 均受

子兰,还挺喜欢的,特地过来看看。”千源听完冯落

工件定位的影响,有定位误差。 1)影响加工尺寸 31.5mm±0.2mm 的定位误 差。由于定位基准与工序基准不重合,定位尺寸

得知:

子兰,还挺喜欢的,特地过来看看。”千源听完冯落

双销中心距 Ld-59mm 士 0.02mm;②圆柱销直

径 d . =12-9:90i{mm ; ⑧ 菱 形 销 直 径

dz=12--o.991mm。求四孔 3-21 所注有关工序尺 寸的定位误差。

连杆盖本工序的加工尺寸较多,除了四孔的

直径和深度外,还有 63mm±0.Imm、 20mm±O.lmm、

(0.2+0.044)mm0.244mm

2)影响加工尺寸 lOmm±0.15mm 的定位误差。

因为定位基准与工序基准重合,故 AB-O。定位基

子兰,还挺喜欢的,特地过来看看。”千源听完冯落

准与位基准不重合将产生基准位移误差。位移的

极限位置有四种情况:两孔两销同侧或另一侧单

边接触(图 3-26a);两孔和两销上下错移或反向 错移接触(图 3-26b)。后者造成工件相对夹具上 两定位销连线发生偏移,产生最大转角误差△.。Biblioteka 工件以一面两孔组合定位时,必须注意各定

位元件对定位误差的综合影响。其中基准位移误

差包括平面内任意方向移动的基准位移误差和 转动的基准位移误差(简称为转角误差)。移动 的基准位移误差一般取决于第一定位副的最大

《一面两孔定位》课件

将实例分析结果与理论进行对比,找 出异同点。

定位分析

运用《一面两孔定位》理论,对实例 进行定位分析。

实例分析的结果与结论

结果展示

详细展示实例分析的结果,包括定位 分析的具体内容、对比分析的结论等 。

结论总结

总结实例分析的结论,指出实例在定 位方面的优点和不足,提出改进建议 。

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

05

一面两孔定位的未来发 展

当前研究现状与热点

当前研究现状

一面两孔定位技术已经得到了广泛的应用,但仍存在一些技 术瓶颈和挑战。目前的研究主要集中在提高定位精度、拓展 应用场景和优化算法等方面。

当前研究热点

随着物联网、5G通信等技术的快速发展,一面两孔定位技术 在智能制造、智慧城市、自动驾驶等领域的应用越来越广泛 ,这些领域的研究成为当前的热点。

定位原理的应用领域

该定位原理广泛应用于机器人、无人驾驶、增强现实等领域,用于确定物体在 三维空间中的位置和姿态。

定位原理的具体步骤

测量已知孔洞的位置和角度

通过传感器或测量设备,获取已知孔洞的位置和角度信息。

确定测量面上的测量点

在目标物体上选择一个测量面,并确定该测量面上的一个或多个测 量点。

计算目标物体的位置和姿态

REPORT

THANKS

感谢观看

CATALOG

DATE

ANALYSIS

SUMMAR Y

检测领域

在测量和检测领域,一面 两孔定位可以作为基准, 用于确定工件的位置和尺 寸。

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

一面两孔定位方案的设计步骤

一面两孔定位方案的设计步骤1. 确定两销中心距及尺寸公差(中心距公差需采用对称公差的标注形式)两销中心距基本尺寸L d =两孔中心距基本尺寸L D两销中心距的尺寸公差δLd =(1/3~1/5)δLD两销中心距尺寸及公差的标注:L d ±δLd (其中δLD —孔中心距公差的一半;δLd —销中心距公差的一半)2. 确定圆柱销的尺寸及公差圆柱销直径的基本尺寸(或最大尺寸)d 1max =工件孔1的最小极限尺寸D 1min圆柱销按g6或f7制造3. 查表2-12确定削边销尺寸b 1(或b )及B削边销尺寸计算如图2-8所示。

4. 确定削边销的直径尺寸及公差⑴ 计算补偿值a=δLD +δLd⑵ 计算最小配合间隙min21min 22D ab X = ⑶ 计算削边销工作部分直径d 2max = D 2min - X 2min式中d 2max —削边销最大直径;D 2min —与削边销配合的孔的最小直径⑷ 计算削边销的尺寸公差:削边销按h6制造5. 计算定位误差——目的是分析定位方案的可行性⑴ 基准不重合误差△B ,根据设计尺寸标注的不同而不同⑵ 基准位移误差△Y =δD1+δd01+X 1min⑶ 转角误差2△θ= 2arctan (X 1max + X 2max ) /2L(孔轴配合时:最大间隙min min max max X d D X d D ++=-=δδ;最小间隙max min min d D X -=)6. 定位质量分析⑴ 定位误差△D 应满足公式:△D =△Y ±△B ≤1/3δK式中δK ——工件加工尺寸公差⑵ 转角误差2△θ应满足公式:2△θ≤1/3 δθ式中δθ ——工件加工角度公差例:图示为工件以两孔mm 027.00122+-φ定位的方案,已知两定位孔的孔心距为L D =80±0.06mm ,试设计两定位销尺寸并计算定位误差(2δLD 、2δLd 分别为孔心距、销心距的公差)解:⑴ 确定两销心距及公差:L d =L D =80mmmm LD Ld 02.006.03131=⨯==δδ ∴两销中心距为80±0.02mm⑵ 确定圆柱销尺寸及公差圆柱销的基本尺寸d 1=D 1=φ12mm销孔配合按g6制造,查表知:销的上偏差es=-0.006,且IT6的公差为0.011,可得ei=-0.017∴圆柱销尺寸为mm 006.0017.012--φ ⑶ 按表2-12选取削边销尺寸:b 1=4mm B =d - 2=12 - 2=10mm⑷ 确定削边销直径尺寸及公差补偿值a=δLD +δLd =0.06+0.02=0.08mm mm D ab X 053.012408.022min 21min 2=⨯⨯== d 2max = D 2min - X 2min =12 - 0.053=11.947mm削边销与孔的配合按h6,查表可知销的上偏差es=0,且IT6的公差为0.011,可得ei= -0.011mm∴削边销尺寸为()mm 053.0064.0053.00053.0011.00011.012053.0947.11947.11------=+=φφφ⑸ 计算定位误差假定设计基准与定位基准重合,则△B =0△Y =δD1+δd01+X 1min =0.027+(-0.006+0.017)+(0+0.006)=0.044mm()()"54'2802064.0027.0017.0027.02max 2max 1≈⨯+++=+=∆arctg L X X arctg θ ∴总转角误差"48'5"54'222=⨯=∆⋅θ指定工序专用夹具的设计步骤要说明由教师指定做哪道工序专用夹具的设计,以及为何要采用专用夹具进行定位装夹。

“一面两孔”定位概要

“一面两孔”定位时所要解决的主要问题 假设销心距为L;一批工件中每个工件上的两定 位孔的孔心距是在一定的公差范围内变化的, 其中最大是L+δ,最小是L-δ,即在2δ范围内 变化。 当这样一批工件以两孔定位 装入夹具的定位销中时, 就会出现工件根本无法装 入的严重情况。

“一面两孔”定位 在成批生产和大量生产中,加工箱体、杠杆、盖 板等类零件时,常常以一平面和两定位孔作为定 位基准实现组合定位。这种组合定位方式,一般 便简称为:一面两孔定位。

“一面两孔”定位时所用的定位元件是:平面 采用支承板定位,两孔采用定位销定位

支承板限制了3个自由度,短圆柱定位销1限 制了2自由度,还剩下一个绕垂直图面轴线的转动 自由度需要限制。短圆柱定位销2也要限制2个自 由度。

“一面两孔”定位

组合定位分析 采用组合定位时,如果各定位基准之间彼此无紧密 尺寸联系(即没有尺寸精度要求)时,那么,这些 定位基准的组合定位,就只能是把各种单一几何表 面的典型定位方式直接予以组合而不能彼此发生重 复限制自由度的过定位情况。

但是在实际生产中,有时是采用两个以上彼 此有一定紧密尺寸联系(即有一定尺寸精度 要求)的定位基准作组合定位,以提高多次 重复定位时的定位精度。这时,也常会发生 相互重复限制自由度的过定位现象。

解决两孔定位问题的两种方法 (1)采用两个圆柱定位销作为两孔定位时所用 的定位元件

(2)采用一个圆柱定位销和一个削边定位销作 为两孔定位时所用的定位元件

常用的削边定位销 (a)型用于定位孔直径很小时,为了不使定位销削边后 的头部强度过分减弱,所以不削成菱形。 (c)型是用于孔径大于50毫米时,这时销钉本身强度已 足够,主要是为了求得制造更为简便。 (b)直径为3~50毫米的标准削边销都是做成菱形的。

“一面两孔”定位概要

(a)

(b)

(c)

谢 谢

解决两孔定位问题的两种方法 (1)采用两个圆柱定位销作为两孔定位时所用 的定位元件

(2)采用一个圆柱定位销和一个削边定位销作 为两孔定位时所用的定位元件

常用的削边定位销 (a)型用于定位孔直径很小时,为了不使定位销削边后 的头部强度过分减弱,所以不削成菱形。 (c)型是用于孔径大于50毫米时,这时销钉本身强度已 足够,主要是为了求得制造更为简便。 (b)直径为3~50毫米的标准削边销都是做成菱形的。

但是在实际生产中,有时是采用两个以上彼 此有一定紧密尺寸联系(即有一定尺寸精度 要求)的定位基准作组合定位,以提高多次 重复定位时的定位精度。这时,也常会发生 相互重复限制自由度的过定位现象。

“一面两孔”定位 在成批生产和大量生产中,加工箱体、杠杆、盖 板等类零件时,常常以一平面和两定位孔作为定 位基准实现组合定位。这种组合定位方式,一般 便简称为:一面两孔定位。

“一面两孔”定位时所用的定位元件是:平面 采用支承板定位,两孔采用定位销定位

Hale Waihona Puke 支承板限制了3个自由度,短圆柱定位销1限 制了2自由度,还剩下一个绕垂直图面轴线的转动 自由度需要限制。短圆柱定位销2也要限制2个自 由度。

问题:于是两个定位销1 重复限制沿X轴的移动自 由度X而发生的矛盾。

“一面两孔”定位时所要解决的主要问题 假设销心距为L;一批工件中每个工件上的两定 位孔的孔心距是在一定的公差范围内变化的, 其中最大是L+δ,最小是L-δ,即在2δ范围内 变化。 当这样一批工件以两孔定位 装入夹具的定位销中时, 就会出现工件根本无法装 入的严重情况。

一面两孔定位时所要解决的主要问题解决两孔定位问题的两种方法1采用两个圆柱定位销作为两孔定位时所用的定位元件2采用一个圆柱定位销和一个削边定位销作为两孔定位时所用的定位元件常用的削边定位销a型用于定位孔直径很小时为了不使定位销削边后的头部强度过分减弱所以不削成菱形

06一面两孔定位

b

3~6 6~8 8~20 20~25 25~32 32~40 >40

2

3

4

5

6

6

8

B

D2-

0.5

D2-1 D2-2 D2-3 D2-4

D2-5

设计步骤

1)确定两定位销的中心距

2)确定圆柱销直径 3)确定菱形销的尺寸b 4)计算菱形销的最小间隙

5)确定削边销基本尺寸d2及公差

典型组合定位:一面两孔定位

在加工箱体、支架类零件时,常用工件的一面两孔作 为定位基准,以使基准统一。此时,常采用一面两销的定 位方式。这种定位方式简单、可靠、夹紧方便。有时工件 上没有合适的小孔时,常把紧固螺钉孔的精度提高或专门 做出两个工艺孔来,以备一面两孔定位之用。

ቤተ መጻሕፍቲ ባይዱ 问题

如图所示为钻连杆盖4×φ3定位销孔的定位方案,试 分析图中各个定位元件所限制的自由度,若出现过定位, 请提出改进措施。

孔2与销2的偏心距 O O TL TL 2 2

D

d

2

2

由于这一偏移使孔2与销2产生月牙形干涉区(图中阴影线部 分)。为了避免这种干涉,削边销2的宽度b应当小于、最多 等于BC。

为保证削边销的强度,小直径的削边销常做成菱形结 构,故又称为菱形销,b为留下的圆柱部分的宽度,菱形的宽 度B,一般可根据直径查表得到,见下表。 表2-8 削边销尺寸

为了避免两销定位时的过定位干涉,应该将其中之一 作成削边销。相关分析计算如下。

一批工件定位可能出现定位干涉的最坏情况为:工件两孔 直径为最小(D1min、D2min),两定位销直径为最大(d1max、d2max), 孔心距做成最大,销心距做成最小,或者反之。两种情况下干 涉均应当消除,但它们的计算方法和结果是相同的。现以第一 种情况为例,计算削边销宽度b。

《一面两孔定位》课件

通过本PPT课件,我们将探讨“一面两孔定位”策略的重要性和实施方法,帮助 您更好地定位您的产品或服务,从而实现市场竞争的优势。

问题的提出

市场竞争激烈,如何在众多竞争对手中脱颖而出,吸引目标客户的注意力是 一个关键问题。

两个竞争定位策略介绍

高端奢华定位

将产品定位为豪华、高品质的选择,吸引追求品味和品质的消费者。通过高价、独特设计和 独家服务来区别于竞争对手。

3 品牌形象塑造

豪华定位有助于塑造品牌形象,提升品牌价值和消费者对品牌的认可度。

定位策略二的优势

1 广泛市场覆盖

实惠实用的定位能够吸引更广泛的消费者群体,增加销售量。

2 强化用户体验

价值与实用性的结合能够提供良好的用户体验,增加顾客的满意度和忠诚度。

3 可持续发展

通过适中的价格和高质量的产品,能够保持持续的市场份额和盈利能力。

结论和要点

1 市场定位至关重要

通过正确的定位策略,能够获得市场竞争的优势。

2 根据目标客户选择策略

根据目标客户的需求和偏好,选择适合的定位策略。

3 策略比较与案例分析

通过比较不同策略和争定位策略比较

优势 目标客户 价格 利润率 市场范围

高端奢华定位 追求品味和品质的消费者 高 较高 狭窄

实惠实用定位 追求物超所值和实用性的消费者 适中 一般 广泛

案例分析

高端奢华定位

一个案例分析,介绍一家奢华酒店如何通过高端奢 华的定位获得市场份额和竞争优势。

实惠实用定位

一个案例分析,介绍一家经济型酒店如何通过实惠 实用的定位吸引大众消费者并取得成功。

实惠实用定位

将产品定位为质量可靠、价格适中的选择,吸引追求物超所值和实用性的消费者。通过质量 保证、价格优势和良好的用户体验来区别于竞争对手。

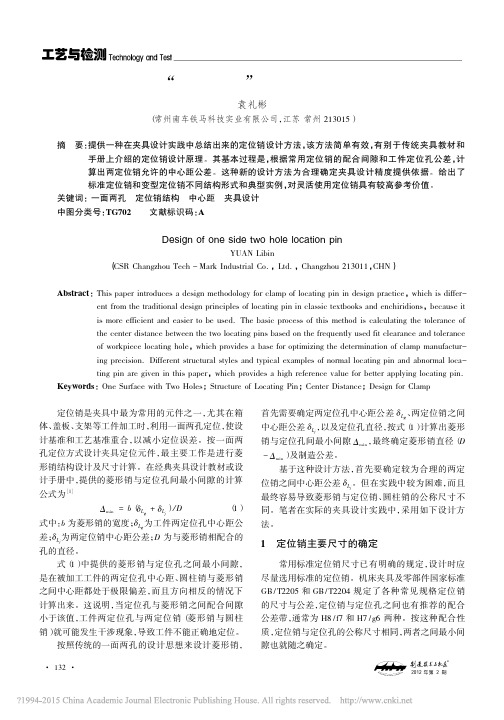

一种“一面两孔”定位销设计方法

1

定位销主要尺寸的确定

常用标准定位销尺寸已有明确的规定, 设计时应

尽量选用标准的定位销。机床夹具及零部件国家标准 GB / T2205 和 GB / T2204 规定了各种常见规格定位销 的尺寸与公差, 定位销与定位孔之间也有推荐的配合 公差带, 通常为 H8 / f7 和 H7 / g6 两种。 按这种配合性 质, 定位销与定位孔的公称尺寸相同, 两者之间最小间 隙也就随之确定。

·书讯· 数控设备选型实用技术 宗国成, 沈为清编著, 2010 年 4 月出版 邮购价: 25. 00 元 数控铣床、 加工中心、 数控磨床、 数控钻床、 数控电加工机床等, 介绍了数 本书围绕不同类型的数控机床, 包括常见的数控车床 、 控机床选型的基本依据与一般原则等内容 。本书可供职业技术学院学生及机械加工企业工程技术人员 、 管理人员使用。 来款请寄: 北京市朝阳区望京路 4 号, 机床杂志社收, 邮编: 100102 。 · 134 ·

4

结语

笔者提供了基于夹具设计实践总结出的设计流

程, 介绍了定位销设计方法与结构, 这些经验在生产实 践中到得很好验证, 对灵活使用定位销具有较高参考 价值。 参 考 文 献

[ 1]白成轩. 机床夹具设计新原理[ M]. 北京: 机械工业出版社, 1997. [ 2]刘守勇. 机械 制 造工 艺 与 机 床夹具[M] . 北京: 机械工业 出 版 社, 2006.

, 如图 7 所示。 常用的伸缩式定位销分为

装配式( 图 7a ) 和整体式( 图 7b ) , 其工作原理与图 5 所示的定位销相同。 其结构上有如下特点: ( 1 ) 定位 销端部设有防尘罩, 防止加工过程中产生的金属切屑 以及其他杂物进入衬套; ( 2 ) 定位销的上下移动靠拔 杆组件的驱动。

一面二孔 建坐标系

一面二孔建坐标系

一面二孔建坐标系可以参考以下步骤:

1. 选择一个合适的参考点作为原点,并确定坐标轴的方向。

通常情况下,可以选择其中一个孔作为原点,并选择另一个孔所在的直线作为一个坐标轴。

2. 给坐标轴确定一个正方向,可以根据需要选取。

通常情况下,可以选择沿着从参考点指向另一个孔的方向为正方向。

3. 建立坐标系的单位长度,可以根据实际尺寸进行确定。

4. 沿着选定的坐标轴测量另一个孔到原点的距离,并将该距离作为该孔在该坐标轴上的坐标值。

5. 根据需要,可以在坐标轴上标注出其他重要的尺寸或点的坐标值。

这样就建立了一个一面二孔的坐标系,可以用来描述和定位其他与这两个孔相关的尺寸或点的位置。

需要注意的是,当选择坐标轴以及确定正方向时,要保证坐标轴的正方向与实际物体上的方向一致,以便后续的测量和计算能够准确地表达出尺寸或点的位置。

一面两孔定位时定位元件的设计

一面两孔定位时定位元件的设计曹同生在箱体、杠杆、盖板等类零件的加工中,工件常以一平面两圆孔作为定位基面,简称一面两孔定位。

工件以一面两孔定位时,夹具上的定位元件是:与工件平面相接触的定位元件是支承板,用于两个定位圆孔的定位元件有两种情况:一种是两个短圆柱销,另一种是一短圆柱销与一短削边销。

下面主要阐述这两种情况下两销的设计。

1 两个短圆柱销如图1所示,采用两个短圆柱销与工件两定位孔配合时,短圆柱销1限制、两个自由度,短圆柱销2限制、两个自由度,平面3限制、和三个自由度。

两短圆柱销重复限制了这个自由度,即沿两销连心线方向的自由度被重复限制了,是过定位。

当工件的孔间距(L±δLD /2)与夹具的销间距(L±δLd/2)的公差之和大于工件两定位孔(D1、D2)与夹具两定位销(d1、d2)之间的间隙之和时,将妨碍部分工件的装入。

图1要使同一工序中的所有工件都能顺利地装卸,必须满足下列条件:当工件两孔径为最小(D1min 、D2min)、夹具两销径为最大(d1max、d2max)、孔间距为最大(L+δLD /2)、销间距为最小(L-δLd/2);或者孔间距为最小(L-δLD /2)、销间距为最大(L+δLd/12)时,D1与d1、D2与d2之间仍有最小配合间隙x1min 、x2min存在。

为此必须对两销进行合理的设计。

如图1所示,一般第一个短圆柱销直径的基本尺寸应等于与之配合的工件孔的最小极限尺寸,其公差带一般取g6或h7,两定位销的中心距的基本尺寸应等于工件两定位孔中心距的平均尺寸,其公差为:(δLd =(1/3~1/5)δLD。

关键是第二个短圆柱销直径的确定。

从图2中可以看出,为了满足上述条件,第二销与第二孔不能采用标准配合,第二销的直径缩小为d'2,沿两孔连心线方向的间隙增大了。

缩小后的第二销的最大直径为:图2(1)式中:x2min——第二销与第二孔采用标准配合时的最小间隙。

一面两孔定位

一面两孔定位一面两孔定位方案,具体如下:一、方案概述本方案的主要目的是为了满足客户的特殊需求,设计一种特殊的一面两孔定位方案,以确保产品的精准定位和高效生产。

二、方案流程1.确定客户需求首先,我们需要了解客户的具体需求和要求,包括产品的尺寸、重量、定位精度等方面的要求,同时,我们还需要了解客户所使用的生产设备和工艺流程,以便为客户提供最优质的方案。

2.设计方案根据客户的需求和要求,我们将进行详细的设计方案,包括定位孔的数量、位置、直径等方面的设计,以确保定位孔的精准定位和稳定性。

3.制作样品为了确保方案的可行性和有效性,我们将根据设计方案进行样品制作,并进行实际测试,以确保定位孔的精准定位和稳定性。

4.测试验证在样品制作完成后,我们将对样品进行详细的测试和验证,以确保方案的有效性和可行性。

同时,我们还将根据客户的反馈和意见进行相应的优化和改进,以满足客户的需求和要求。

5.生产推广在方案测试和验证完成后,我们将开始进行产品的大规模生产和推广,以确保产品的质量和稳定性。

同时,我们还将为客户提供专业的售后服务和技术支持,以确保客户的满意度和信赖度。

三、方案优势1.精准定位:通过精细的设计和测试,我们能够确保定位孔的精准定位和稳定性,提高产品的生产效率和质量。

2.高效生产:通过优化和改进生产流程,我们能够提高产品的生产效率和工艺水平,降低生产成本和风险。

3.专业服务:我们拥有专业的技术团队和售后服务团队,能够为客户提供全方位的技术支持和售后服务,确保客户的满意度和信赖度。

四、方案收益通过本方案的实施,客户将能够获得以下收益:1.提高生产效率:通过精准的定位和高效的生产流程,客户能够提高产品的生产效率和质量,降低生产成本和风险。

2.提高产品质量:通过精细的设计和测试,客户能够提高产品的质量和稳定性,满足客户的需求和要求。

3.提高客户满意度:通过专业的服务和售后支持,客户能够获得更好的服务体验和满意度,提高客户的信赖度和忠诚度。

一面两孔定位

0.08mm

d 2 max D2 min X 2 min 12 0.08 11.92mm

③确定菱形销的公差等级。取菱形销直径的公差等级一般取IT6,则 0.08 d 2 为 12 0.091 mm

5.计算定位误差 连杆盖本工序的加工尺寸较多,除了四孔的直径和深度外,还有 63± 0.1mm,20±O.1mm、31.5±0.2mm、和10±0.15mm。其中, 63±0.1mm和20±0.lmm没有定位误差,因为它们的大小主要取决 于钻套间的距离,与工件定位无关;而31.5±0、2mm和 10±0.15均受工件定位的影响,有定位误差。 (1)加工尺寸31.5±0.2mm的定位误差由于定位基准与工序基 B S 0.2mm 准不重合,定位尺寸S=29.5±0.1mm。所以, 由于尺寸31.5±0.2mm的方向与两定位孔连心线平行,所以 Y X 1max 0.027 0.017 0.044mm 由于工序基准不在定位基面上,所以

mix ——直径缩小后第二销和第二孔的最小间隙。 X2 min ——第二销和第二孔的最小装配间隙。 X2

这种缩小一个定位销直径的方法,虽然能实现工件的顺利装卸, 但增大了工件的转动误差,因此,只能在加工要求不高时使用。 2、一圆柱销与一菱形销 如1—45图所示,不缩小定位销的直径, 采用定位销“削边”的方法也能增大连心线 方向的间隙。 削边量越大,连心线方向的间隙也越 大。当间隙达到 a X 2 min 时,便满足了 2 工件顺利装卸的条件。

一面两孔定位

本讲主要内容:

一面两孔定位 定位元件 定位误差

本讲重点和难点:

一面两销定位误差分析 一面两销定位误差计算

第五节 一面两孔定位

一平面两圆孔(简称一面两孔)的定位方式,在箱体、杠杆、盖 板等类零件的加工中用得很广。 一、定位元件 工件以一面两孔定 位时,除了相应的支承 板外,用于两个定位圆 孔的定位元件有以下两 种。

一面两孔定位的设计计算

LK-△K = LJ +△J-(D2-d2)/2

↓

d2= D2-2(△K +△J)

因△1旳补偿作用: d2= D2-2(△K +△J)+(△1/2)×2 = D2-2(△K +△J-△1/2) 由此可见: d2= D2-2(△K +△J- △1/2) 或△2圆= D2-d2=2(△K +△J-△1/2)

a =(D2/b)△2菱……………….……… (4) (1)=(4):

△2菱=2b/ D2[ △K+△J-△1/2]

=[b/ D2]△2圆

可见孔2与销2最小配合间隙降低了好多,所 以常用。此时:

工件在两孔连线方向上旳定位基准为圆柱

销所在孔中心线,在垂直两孔连线方向上旳定 位基准为两孔中心连线(组合定位基准)。

图2.38 两销设计算

解:1) 布置销位:因无加工要求,圆柱销任意 布置,本题圆柱销布在左孔

2) 拟定销间距:L±△J=80±0.02 3) Байду номын сангаас定圆柱销直径:

d1

=

D1

g6

=

12- 0.006 - 0.017

∴ △1=0.006 4) 拟定菱形销直径:

查表2.1 b=4 ∴ △2 =2b/ D2 (△K +△J-△1/2) =0.038

3.一面两孔定位旳设计计算

⑴ 定位存在问题:定位元件为一面两销,由前分析 知,主要问题是 X 被反复限制,严重时,工件装

不进。

⑵ 处理方法:

① 缩小圆柱销2直径

孔间距及偏差:LK ± △K

销间距及偏差:LJ±△J

孔2最小直径:D2

孔2最大直径: D2+ △D2

一面两孔定位方案的设计与定位误差分析

n

o

f O

n e

P la

n e

w

it h T

o n

w o

H

o

le

s

a n

d Its P

o s

it io

n

in g E

r r o r

A

n a

ly s is

Z H A NG Y

g

.

-

jHa

’

(S ha

A bs tr

c a

n n x

i In

s

t it u t e

o

o

f Te

c

hn

n

o

lo gy X i

a

a n

‘

工

精 度 参 数 在 该 定 位 方 案 下 产 生 的定 位 误 差 来 校 核 定位

一

方案 的可 行性

。

L 定 位 时 定 位 误 差 训 算 较 为 复杂 面两孑

,

1 1 4 f 机械 工 程 师

2 0 10

年第

8

期

解决方案

工 艺 /工 装 I 强 真 /诌 嘶 /越■ /维 雠 ,改 造 叠雹雹矗 暖田

暇 决 方案

目互E 口 叵母

T 艺 , 越■ / 维位 / 改造 工蕉 / M i l l /i ~ mi /

.

一

设计与定位误差分 析 案的 面两孔定位方

张永军

( 陕 西 国 防工 业 职 业 技 术 学 院 西 安

,

7 10 3 0 0

)

D

e s

ig n

o

f P

o s

itio

n

In te gr

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一面两孔定位方案的设计步骤

1. 确定两销中心距及尺寸公差(中心距公差需采用对称公差的标注形式)

两销中心距基本尺寸L d=两孔中心距基本尺寸L D

两销中心距的尺寸公差δLd=( 1/3~ 1/5)δLD

两销中心距尺寸及公差的标注:L d± δLd

(其中δ

LD—孔中心距公差的一半;δLd—销中心距公差的一半)

2. 确定圆柱销的尺寸及公差

圆柱销直径的基本尺寸(或最大尺寸)d1max=工件孔 1 的最小极限尺寸 D1min 圆柱销按 g6 或 f7 制造

3. 查表 2-12 确定削边销尺寸 b1(或 b)及 B 削

边销尺寸计算如图 2-8 所示。

4. 确定削边销的直径尺寸及公差

⑴计算补偿值a=δLD +δLd

2ab 1

⑵计算最小配合间隙X 2 min

D

2 min

⑶计算削边销工作部分直径d2max = D 2min - X 2min

式中 d2max—削边销最大直径;D2min—与削边销配合的孔的最小直径

⑷计算削边销的尺寸公差:削边销按h6 制造

5. 计算定位误差——目的是分析定位方案的可行性

⑴ 基准不重合误差△ B ,根据设计尺寸标注的不同而不同

⑵基准位移误差△Y =δ D1+δ d01+X 1min

⑶转角误差2△ θ= 2arctan (X 1max + X 2max) /2L

(孔轴配合时:最大间隙 X max D max d min Dd X min;最小间

隙

X min D

min

d

max

)

6. 定位质量分析

⑴定位误差△D应满足公式:△D=△Y±△B≤ 1/3δK 式中δ

K ——工件加工尺寸公差

⑵转角误差 2△ θ应满足公式: 2△ θ ≤ 1/3 δθ

式中δθ ——工件加工角度公差

例:图示为工件以两孔 2 120 0.027

mm定位的方案,已知两定位孔的孔心距为L D=80 ± 0.06mm,

试设计两定位销尺寸并计算定位误差(2δLD、 2δLd 分别为孔心距、销心距的公差)

1

解:⑴ 确定两销心距及公差: L d =L D =80mm

1 1 0.06 0.02mm

∴两销中心距为 80± 0.02mm

Ld

3 LD

3

⑵ 确定圆柱销尺寸及公差

圆柱销的基本尺寸 d 1=D 1=φ 12mm

销孔配合按 g6 制造,查表知:销的上偏差 es=-0.006,且 IT6 的公差为 0.011,可得 ei=-0.017

∴圆柱销尺寸为

12

0.006

0.017 mm

⑶ 按表 2-12 选取削边销尺寸: b 1= 4mm B = d - 2= 12 - 2 = 10mm

⑷ 确定削边销直径尺寸及公差

补偿值 a=δ LD +δ Ld =0.06+0.02=0.08mm

X

2 min

2ab 1

2 0.08 4

0.053mm

D

2 min

12

d 2max = D 2min - X 2min =12 - 0.053=11.947mm

削边销与孔的配合按 h6,查表可知销的上偏差 es=0,且 IT6 的公差为 0.011,可得 ei= -0.011mm

∴削边销尺寸为

11.947

11.947

0.053 0 0. 053

12 0.

0.064

053 mm 0.011

0.011 0.053

⑸ 计算定位误差

假定设计基准与定位基准重合,则△

B =0

△ Y =δ D1+δ d01+X 1min =0.027+(-0.006+0.017)+(0+0.006)=0.044mm

X 1max

X

2 max

0.027 0.017 0.027 0.064

arctg

2L

arctg

2'54"

2 80

∴总转角误差 2

2 2'54" 5'48"

指定工序专用夹具的设计步骤

要说明由教师指定做哪道工序专用夹具的设计,以及为何要采用专用夹具进行定位装夹。

1. 定位方案的确定

工件定位要满足六点定位原则,并要进行消除自由度的定位分析

2. 定位元件的选用

零件主要定位元件的选择;夹具与机床工作台连接的定位元件的选择

3. 定位误差的计算

计算该定位方案产生的定位误差,并校核是否能够满足加工精度要求。

4. 工件夹紧方式的确定

从夹紧动力源角度可分为:手动夹紧和机动夹紧(气动、液动、电动)

2

确定主夹紧机构:杠杆、斜楔、铰链压板、螺栓压板等

要考虑夹紧力的作用点、作用力的传递方式、活动构件的行程等因素

5. 切削力和夹紧力的计算

先计算切削力,根据切削力、夹紧力的方向、大小求得理论夹紧力,实际夹紧力为理论夹紧力的 1.5~2.5 倍。

进行夹紧力校核,看是否可以满足工件加工时的夹紧需要。

绘制夹具总装图

1. 工件用双点划线画出,并做透明处理;

2. 绘图比例为 1: 1,提高直观性;

3. 主视图应为操作者面对位置,且夹紧机构应处于“夹紧”状态;

4. 需标注的尺寸有:夹具的轮廓尺寸;活动构件的最大极限尺寸;定位元件的尺寸以及各定位元件之间尺寸及公差;主要配合尺寸公差带;夹具体与机床的联系尺寸。

3。