5-radfrac精馏过程模拟

4-精馏过程模拟-dstwu

4.稳态精馏过程模拟—模块介绍—简捷蒸馏

➢DSTWU(简捷法精馏设计)

采用Winn法估算最小理论板数,Underwood法 估算最小回流比,Gilliland法规定理论板数所必 需的回流比或规定回流比所必需的理论板数。 可确定最小回流比、最小理论板数或实际回流比 、实际理论板数。模型也估算最适宜的进料位置 、冷凝器和再沸器负荷。可生成回流比对于理论 板数的表和曲线。

• RadFrac---加热器和冷却器

• 可在Heater Coolers Side Duties页中直接规定段间加热器和冷却器的负 荷,加热为正,冷却为负。

• RadFrac---效率

• 可在Setup Configuration中输入实际级数,然后使用Efficiencies窗口选

择规定蒸发效率或Murphere效率中的一个,用于考虑偏离平衡的程度

2 全局参数设置

setup/specification设置全局变量(global)设 置。这里 • 工程单位:MET • Run Type: Flowsheet • 报告要求显示流股的摩尔分率。

第26页

4.稳态精馏过程模拟—简捷蒸馏—例2

3 组分输入

第27页

4.稳态精馏过程模拟—简捷蒸馏—例2

4 进料流股参数设置

中完成。

第12页

4.稳态精馏过程模拟—模块介绍—简捷蒸馏

➢SCFrac (简捷法多塔蒸馏)

SCFrac估算:

✓产品组成和流率 ✓每一段的级数 ✓每一段的热或冷负荷

该模型不能处理固体,游离水计算可在冷凝器 中完成。

第13页

4.稳态精馏过程模拟—简捷蒸馏

【例1】

利用精馏方法对附表中进料流股 进行分离,其压强为445830 Pa, 处 于饱和液体状态。规定该分离操作的 轻、重关键组分分别为N-Butane和IPentane,塔顶产品中轻、重关键组 分的回收率(recovery)分别为0.990 8和0.0112,规定操作回流比为1.8。 体系热力学性质计算采用“SRK”模 型方程。

Aspen Plus软件分析精馏制备高纯五氟乙烷的工艺

Aspen Plus软件分析精馏制备高纯五氟乙烷的工艺袁淑筠;张观海;张胜超【摘要】总结了五氟乙烷(C2HF5,R125)的用途和纯度≥99.5%的粗R125的常见杂质种类.利用Aspen Plus软件,对R125用精馏法提纯的工艺进行了模拟计算,确定出脱轻塔(A塔)塔板数为49、第30块塔板进料、回流比是664.5;脱重塔(B塔)塔板数为52、第28块塔板进料、回流比是3.2.在设计和优化参数下,比普通精馏节能,能将R125产品提纯到99.999%以上.【期刊名称】《低温与特气》【年(卷),期】2019(037)004【总页数】5页(P5-9)【关键词】AspenPlus;精馏;高纯;五氟乙烷;R125【作者】袁淑筠;张观海;张胜超【作者单位】广东华特气体股份有限公司,广东佛山528241;广东华特气体股份有限公司,广东佛山528241;广东华特气体股份有限公司,广东佛山528241【正文语种】中文【中图分类】TQ1170 引言1,1,1,2,2-五氟乙烷化学名称为C2HF5,又名R125(或HFC125),常温常压状态下不可燃。

R125的应用[1-4]主要分为:1)制冷剂、混合制冷剂。

R125不仅对大气臭氧层毫无破坏作用(其臭氧破坏潜势为0),还对其起到一定的保护作用,能有效抑制全球变暖(其潜值仅为0.84)。

另,R125稳定性与燃油性良好,且不可燃,故和传统制冷剂相比很有优势。

2)气体灭菌剂。

目前市面上较常见的环氧乙烷(EO)杀菌剂具有极强的杀菌力,但因挥发快、吸附难、易燃易爆而应用受限。

R125-EO混合型气体灭菌剂能对消毒物品形成一层保护膜,应用效果良好,颇受追捧。

3)灭火剂。

4)发泡剂。

5)喷射剂。

6)制备六氟乙烷(C2F6,R116)的原料。

为防止产生难以分离的副产物,对原料纯度有高要求。

且使用高纯度的R125为原料时,氟化反应条件可以设定比较大的范围,工序可简化,但控制效果却更为稳定。

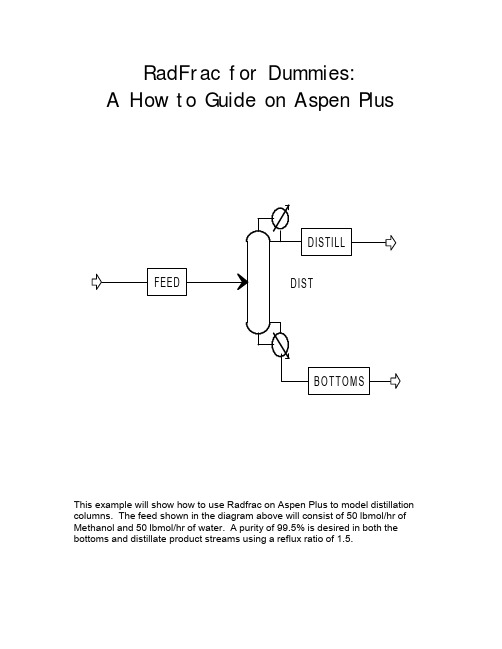

Aspen模拟反应精馏-radfrac模块

Aspen模拟反应精馏-radfrac模块RadFrac for Dummies:A How to Guide on Aspen Plus ArrayThis example will show how to use Radfrac on Aspen Plus to model distillation columns. The feed shown in the diagram above will consist of 50 lbmol/hr of Methanol and 50 lbmol/hr of water.A purity of 99.5% is desired in both thebottoms and distillate product streams using a reflux ratio of 1.5.Click on the red arrow on the left side of the column to addyour feed stream. For this simulation there is only one feed stream, if there were more feed streams use the blue arrow on the left of the column to add more streams.Enter “Feed” in the ID box when prompted for this simulation.Click “OK”. If this box doesn’t appear it is because your flowsheet isn’t complete. A box will then appear telling you what part of the flowsheet you are missing.This box should appearand a title for this simulation can now be entered although is not mandatory for this simulation. Click on the Next button to continue entering numerical data.If this box doesn’t appear you can go to Setup onthe left-hand side of thebox and click on that.The Components box will be the next to appear. This allows us to enter all of the components that will be present within our system; in this simulation they will be Methanol and Water.AspenPlus will now search its database and attempt to match a chemical name with the Component ID that was entered. If this happens the other three boxes (Type, Component Name, and Formula) will fill automatically and other components can then be entered.The next screen to appear will show the interaction parameters for the components in our system using the base method we selected. If you are happy with this numbers (and we sure hope you are) click “Next.”A prompt screen will appearasking if we want to enter anymore data or change theproperty specifications.Since everything is good to go,click “OK.”Now it’s time to begin entering the physical data for the system. The first screen that will appear will be for the Feed stream. Before we actually start entering data let’s go over a couple of the different available options.needed.we’re going to use AspenPlus to generate a T-XY plot and use it to do a quick McCabe-Thile diagram. At the top of the screen under T ools, click on Analysis, Property, and Binary.AspenPlus should generate thisliquid/vapor equilibrium plot for Methanol and Waterat 1 atm. The X-axis is the molefrac of Methanol, so the extreme left and extreme right represent pure Water and MeOH respectively.Notice that there are no azeotropes between the two so perfect separation is theoretically possible.This diagram cangive us an estimateof how manyequilibrium stages are necessary by using the McCabe- Thiele method. Unfortunately, we cannot show you the actual drawing but trust us; it takes about 7 equilibrium stages. After the graph has been made and looked at you can close all three windows that are for the graph.。

aspen精馏过程模拟

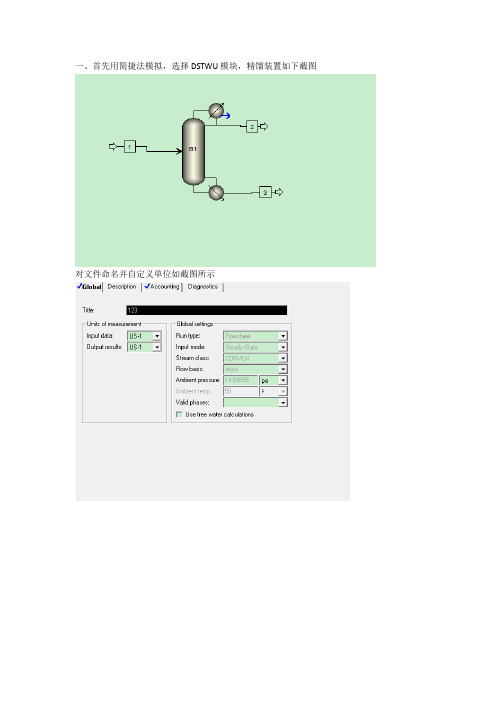

一、首先用简捷法模拟,选择DSTWU模块,精馏装置如下截图对文件命名并自定义单位如截图所示然后在计算机上输入物料的组成,如下截图所示选择一个热力学方法为SRK方法如下截图所示对1号进料物流管进行参数设定,为泡点进料,进料压力为16.5Kg/cm2,进料流量为100kmol/h。

还有物料组成及比例如下截图所示对精馏塔进行参数的设定,回流比为最小回流比的1.2倍,塔顶轻组分丙烷的含量为0.999,重组分含量丁烷为0.001,参数设定值如下截图所示参数设定完成运行软件并查看结果,计算结果如下图所示从结果可知实际的回流比为1.198,实际塔板数为38块,实际的进料板为第17块板,冷凝器的温度为44.25℃,塔釜的温度为116.88℃。

二、进行严格法计算根据简化法得到的条件进行模拟选择Radfrac模块,模拟装置图如下截图对文件命名并自定义单位如截图所示在计算机上输入物料的组成,如下截图所示选择一个热力学方法为SRK方法如下截图所示对1号进料物流管进行参数设定,为泡点进料,进料压力为16.5Kg/cm2,进料流量为100kmol/h。

还有物料组成及比例如下截图所示对塔进行参数设置,根据简化法的计算结果知,塔板数为38,实际回流比为1.198。

再根据题目设计的要求冷凝器为全回流,塔顶的采出率为80。

参数如下截图所示:根据简化法结果进料板为第十七块板进料,截图如下设置塔顶压力为16kg/cm2,冷凝器压力为15.8kg/cm2,全塔的压降为0.2kg/cm2。

设置如下截图所示参数设置完成并运行软件,查看结果不满足分离的目的,则进行自定义设定,目标值设定为0.001选择丙烷选择3号物流设置回流比的可变范围为1到100,增量为0.1运行软件查看结果满足分离的要求。

接下来进行灵敏度分析以确定最佳的进料位置参数设置完成并运行软件查看灵敏度分析的结果如下截图从结果的表中可以看出第22块板的回流比,冷凝器的热负荷,再沸器的热负荷都是最小的,从而可以知道最佳的进料位置为第22块板并对数据在plot里作出X-Y的曲线图如下截图所示从图中也可以明显的看出最佳的进料板为第22块塔板。

基于模拟计算的甲醇精馏定量HAZOP_方法

第52卷第12期 辽 宁 化 工 Vol.52,No.12 2023年12月 Liaoning Chemical Industry December,2023收稿日期: 2022-11-29基于模拟计算的甲醇精馏定量HAZOP 方法刘沙沙,毕颖*(沈阳化工大学 环境与安全工程学院,辽宁 沈阳 1110142)摘 要: 为了提高HAZOP 分析方法的准确性,提出了一种HAZOP -Aspen Plus 相结合的方法,以达到HAZOP 分析的定量化。

以粗甲醇精馏工艺为例,利用软件模拟建立甲醇精馏工艺流程,通过灵敏度分析功能模拟进料流量、甲醇进料组成偏差大小对甲醇精馏过程的影响,结果表明:进料流量偏差大于20%,加压塔、常压塔冷凝器和再沸器热负荷超出安全阈值。

进料流量偏差小于0,分离效率低。

甲醇进料组成偏差大于5%,产品质量不合格。

通过进料参数偏差量化,实现甲醇精馏定量风险分析,确定安全操作阈值。

关 键 词:定量HAZOP 分析;Aspen Plus 模拟;偏差量化;甲醇精馏中图分类号:X937 文献标识码: A 文章编号: 1004-0935(2023)12-1853-04甲醇作为一种清洁能源,被广泛地应用于化工领域。

甲醇在工业生产中,要经过多种环节,但最后一环节粗甲醇精馏耗能极高且由于产品危险性大,容易造成中毒、火灾、爆炸等重大工业事故。

因此,为降低能耗和避免事故的发生,对系统进行合理优化之后,用传统的HAZOP 分析辨识系统中的危险源,用流程模拟软件对重大危险因素进行模拟有重大的理论价值与现实意义。

但是目前粗甲醇精馏使用的风险分析方法仍然是传统的危险性与可操作性分析方法。

危险性与可操作性分析(HAZOP)的目标在于辨识系统中的危险因素,通过研究设计偏离情况,解决系统中的危险问题,并提出针对性的解决方 案[1-2]。

传统的HAZOP 分析是通过专家小组进行评价的,受到人员知识及经验的影响,评价结果具有主观性,因此是一种定性的分析方法。

精馏分离的仿真设计

(5) 操作设定

操作设定从十个选项中选择:

1、回流比(Reflux Ratio)

2、回流速率(Reflux Rate)

3、馏出物速率(Distillate Rate)

4、塔底物速率(Bottoms Rate) 5、上升蒸汽速率(Boilup Rate)

操作设定从十个选项中选择:

6、上升蒸汽比(Boilup Ratio) 7、上升蒸汽/进料比(Boilup to Feed Ratio)

(Both reflux and liquid distillate are subcooled)

/仅仅回流物过冷 (Only reflux is subcooled) 2)过冷指标(Subcooling specification) 过冷物温度 (Subcooled temperature) /过冷度 (Degrees of subcooled)

(8) 冷凝器

冷凝器设定有两组参数:

1、冷凝器指标(Condenser Specification) 仅仅应用于部分冷凝器。只需指定冷凝温度 (Temperature)和蒸汽分率(Vapor Fraction)两个参数之一。

冷凝器设定有两组参数:

2、过冷态(Subcooling) 1)过冷选项(Subcooling option) 回流物和馏出物都过冷

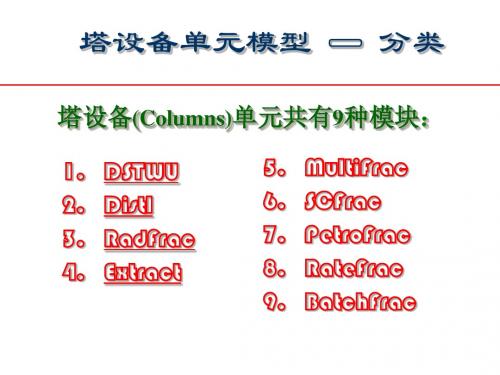

塔设备单元模型 — 分类

塔设备(Columns)单元共有9种模块:

1. 2. 3. 4. DSTWU Distl RadFrac Extract

5. 6. 7. 8. 9.

MultiFrac SCFrac PetroFrac RateFrac BatchFrac

DSTWU

简捷精馏(设计)

DSTWU 模块用Winn-UnderwoodGilliland简捷算法进行精馏塔的设计, 根据给定的加料条件和分离要求计算 最小回流比、最小理论板数、给定回 流比下的理论板数和加料板位置。

精馏塔严格计算模块 radfrac 公式

精馏塔严格计算模块 radfrac 公式在化工领域中,精馏塔是一种常见的用于分离液体混合物的设备,而radfrac 公式则是对精馏塔内部操作进行严格计算的模块。

本文将从简入深地探讨精馏塔和 radfrac 公式的相关内容,帮助读者更深入地理解和应用这一主题。

1. 精馏塔的基本原理精馏塔是一种利用不同组分之间汽液平衡差异进行分离的设备。

它通常由塔体、填料、进料口、出料口、冷凝器和再沸器等部件组成。

在精馏塔中,液体混合物首先被加热至沸点,然后蒸气和液体在填料层间进行传质传热过程,最终形成精馏液和渣液两种不同的组分。

2. radfrac 公式的基本概念radfrac 是 Aspen Plus 软件中用于进行精馏塔内部操作计算的模块,其中包括了严格的热力学和动力学计算。

在 radfrac 公式中,液相和气相的传质传热过程、填料和塔板的影响、再沸器和冷凝器的运行规律等因素都被纳入到计算中,以确保精馏塔的操作达到最佳分离效果。

3. radfrac 公式的严格计算在进行 radfrac 计算时,需要输入液体混合物的物性参数、填料的类型和参数、塔板布局和参数、再沸器和冷凝器的运行条件等信息。

radfrac 会通过数学模型和计算算法进行严格的传质传热计算,以确定精馏塔内各个位置的温度、压力、组分分布和质量平衡等数据。

4. radfrac 公式的应用通过 radfrac 公式的严格计算,可以快速而准确地评估精馏塔的设计参数和操作条件。

在化工工程中,精馏塔的设计和运行对产品质量和能耗有着重要影响,而 radfrac 公式的应用可以帮助工程师们优化设备设计、提高分离效率、降低能耗成本,从而实现更可持续的生产。

5. 个人观点和理解在我看来,radfrac 公式的严格计算模块为工程师们提供了一种先进而强大的工具,能够帮助他们更好地理解和优化精馏塔的设计和操作。

借助 radfrac 公式,工程师们可以更加精确地预测精馏塔的性能,从而在实际生产中取得更大的经济效益和环境效益。

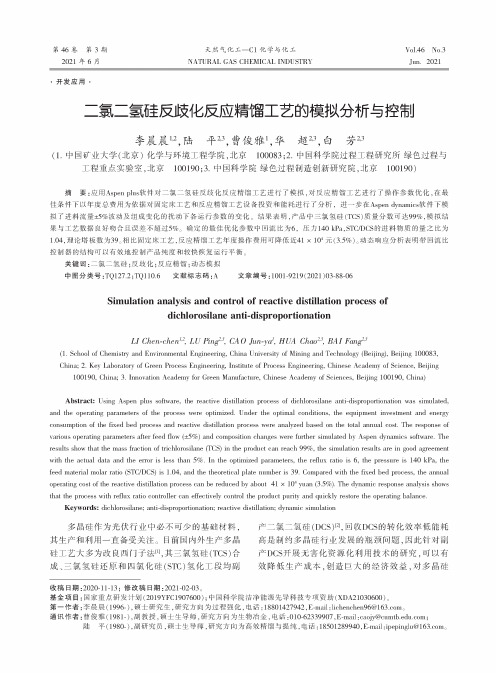

二氯二氢硅反歧化反应精馏工艺的模拟分析与控制

运行参数对比如表1所示,温度、压力及各组分的误 差均不超过5%。工业数据和模拟数据存在差异的原 因主要有以下两方面:一方面是由于工业上根据控

制结构调控反应精馏塔时存在时间差异,该塔并不

是时刻处于质量守恒的状态;另一方面由于工业中

催化剂活性降低和气液固三相接触导致实际的反

应转化率和分离效率与模拟数据存在一定的差异。

LI Chen-chen1,2, LU Ping*, CAO Jun-ya!, HUA Chao2,3, BAI Fang2,3

(1. School of Chemistry and Environmental Engineering, China University of Mining and Technology (Beijing), Beijing 100083, China; 2. Key Laboratory of Green Process Engineering, Institute of Process Engineering, Chinese Academy of Science, Beijing

陆平(1980-),副研究员,硕士生导师,研究方向为高效精馏与提纯,电话:18501289940,E-mail:ipepinglu@。

第3期

李晨晨等:二氯二氢硅反歧化反应精馏工艺的模拟分析与控制

89

行业的发展有着重要的意义。截至目前,主要通过 还原法叫反应沉积法化反歧化 [5]等方法实现DCS的 回收利用,其中反歧化法是将DCS和STC在催化剂 的作用下反应生成TCS (见反应式⑴),实现了改良 西门子法中DCS回收利用的循环闭路,成为目前处 理DCS的主要手段。

SiH2Cl2 + SiCl4 <==>2SiHCl3

化工流程模拟实训:Aspen_Plus教程_第7章分离单元模拟PartB

7.1 概述

模块 DSTWU Dis适用对象

使用Winn-Underwood-Gilliland 方法的多组分精馏的简捷设计模 块

确定最小回流比、最小理论板数以 及实际回流比、实际理论板数等

仅有一股进料和两股产品的简 单精馏塔

使用Edmister方法的多组分精馏 的简捷校核模块

DSTWU模块的模拟结果可给出

最小回流比(Mimimum reflux ratio) 最小理论板数(Mimimum number of stages) 实际回流比(Actual reflux ratio) 实际理论板数(Number of actual stages) 进料位置( Feed stage) 冷凝器负荷(Condenser cooling required) 再沸器负荷(Reboiler heating required) 等参数

7.2 精馏塔的简捷设计模块DSTWU

Specifications——关键组分回收率 (Key component recoveries)

(1)轻关键组分(Light key)在塔顶产品中的摩尔回 收率

塔顶产品中的轻关键组分摩尔流率/进料中的轻关键组分摩尔流率

(2)重关键组分(Heavy key)在塔顶产品中的摩尔回 收率

计算产品组成

仅有一股进料和两股产品的简 单精馏塔

单个塔的两相或三相严格计算模 块

精馏塔的严格核算和设计计算

普通精馏、吸收、汽提、萃取 精馏、共沸精馏、三相精馏、 反应精馏等

Extract 液-液萃取严格计算模块 MultiFrac 严格法多塔蒸馏模块

液-液萃取严格计算

萃取塔

对一些复杂的多塔进行严格核算和 原油常减压蒸馏塔、吸收/汽提

所需理论板数,均不包括再

Aspen Plus 上机指南1

Aspen Plus上机指南1——用RADFRAC模拟蒸馏塔要求:设计一个收率可达95%,而且在蒸馏物中乙烯纯度可达99%的的C2分离器。

进料条件如下:Component Hydrogen- H2Methane-CH4 Ethylene-C2H4Ethane-C2H6 Propylene- C3H6-2 Mole Fraction0.000140.001620.757460.240030.00075我们将用DSTEU模型来模拟操作条件,在P=18 bar, RR=3.1和basis=100 lbmol/hr 的条件下运行,DSTEU模型,DSTEU模型可以作为一个用部分冷凝器或全冷凝器且单进物料双产物蒸馏塔的捷径。

然后,将利用这些计算结果做一个RADFRAC分析,RadFrac 是一个严格模型用于模拟所有类型的多级气-液精馏操作,需要用到一个全冷凝器,同时设置乙烯的蒸馏纯度为99%。

运用DSTWU模型模拟的步骤如下1.在流程图窗口插入一个DSTWU塔,一股进料物流从塔左侧进入,两股产品物流从塔上下侧流出,如下图所示:注意:物流编号随后将很重要,所以保证你做的图和下图保持一致2.点击NEXT按扭,然后输入“DSTWU Distillation Example”作为标题。

3.点击NEXT按扭,然后你将进入到组分-说明窗口。

4.输入进料物流的组分,如下图:5.点击NEXT按扭,将出现物性方法窗口,选择PENG-ROB方法.6.点击NEXT按扭两次,然后点击OK,然后就进入了物流1-输入-说明窗口。

7.输入下列数据:Pressure 18 barVapor Fraction 0Composition Basis Mole FractionHYDROGEN 0.00014METHANE 0.00162ETHANE 0.24003ETHYLENE 0.75746PROPYLEN 0.00075Total Mole Flow 100 lbmol/hr8.点击NEXT按扭,将出现模块-B1-输入-说明窗口。

Aspenplus模拟环丁砜萃取精馏苯乙烯工艺过程

1 前言 我国苯乙烯的供应量将在很长一段时间内处

于相对紧缺的状态 ,需要大量进口 , 2009 年我国 的苯乙烯需求将达到 319 M t [ 1 ] 。随着苯乙烯后 续产品需求量的增加 ,苯乙烯的生产成为重要的 制约因素 。

以石脑油 、柴油为原料的乙烯厂的裂解汽油 中苯乙烯的质量分数约为 4% ~6% ,传统的加工 方法是将裂解汽油 C6 ~C8 馏分进行两段加氢 ,其 中苯乙烯被饱和成为乙苯后 ,随二甲苯一同作为 汽油调合组分 ,或作为 C8异构化的原料 。如果从 裂解汽油 C8 馏分中直接回收苯乙烯 ,不但可以廉 价地获得部分苯乙烯产品 ,而且可以大幅度地减 轻装置的加氢负荷 ,降低氢耗量 ,同时 C8 芳烃因 不含乙苯 ,作为异构化原料的使用价值也相应地 提高了 。从裂解 C8 馏分中回收苯乙烯包括原料 的预处理脱苯乙炔 、萃取精馏以及粗苯乙烯的精 制等环节 ,但萃取精馏是技术关键 ,该工艺开发与 应用前景十分广阔 。

3 萃取精馏工艺流程 (见图 1) 裂解汽油 C8 馏分进入萃取精馏塔 ( ED ) 中

部 ,贫溶剂从 ED 塔顶进入 ,经过萃取精馏后 ,塔 顶抽余油经过冷凝后得到含少量苯乙烯的 C8 副 产物 。为了保证苯乙烯的回收率并回收 C8 副产 物中的少量溶剂 ,该塔保持一定量的回流 。塔釜 中富含苯乙烯的溶剂 (富溶剂 )进入溶剂回收塔 (RD ) ,分离后塔底溶剂循环回到萃取精馏塔 ,塔 顶得到苯乙烯产品 。为了降低温度减少聚合 , ED 塔使用了负压操作 ,同时塔底引入了一定量的急 冷水 。

5。 ED 的理论塔板数对其分离能力的影响如图 2 所示 。

工艺条件

进料量 / t·h - 1 进料温度 / ℃ 进料压力 / kPa

表 4 工艺条件初设

Aspen模拟反应精馏radfrac模块.pdf

RadFrac for Dummies:A How to Guide on Aspen Plus ArrayThis example will show how to use Radfrac on Aspen Plus to model distillation columns. The feed shown in the diagram above will consist of 50 lbmol/hr of Methanol and 50 lbmol/hr of water. A purity of 99.5% is desired in both thebottoms and distillate product streams using a reflux ratio of 1.5.Click on the red arrow on the left side of the column to add your feed stream. For this simulation there is only one feed stream, if there were more feed streams use the blue arrow on the left of the column to add more streams.Enter “Feed” in the ID box when prompted for this simulation.Click “OK”.If this box doesn’t appear it is because your flowsheet isn’t complete. A box will then appear telling you what part of the flowsheet you are missing.This box should appearand a title for this simulation can now be entered although is not mandatory for this simulation. Click on the Next button to continue entering numerical data.If this box doesn’t appear you can go to Setup onthe left-hand side of thebox and click on that.。

aspen精馏模拟步骤

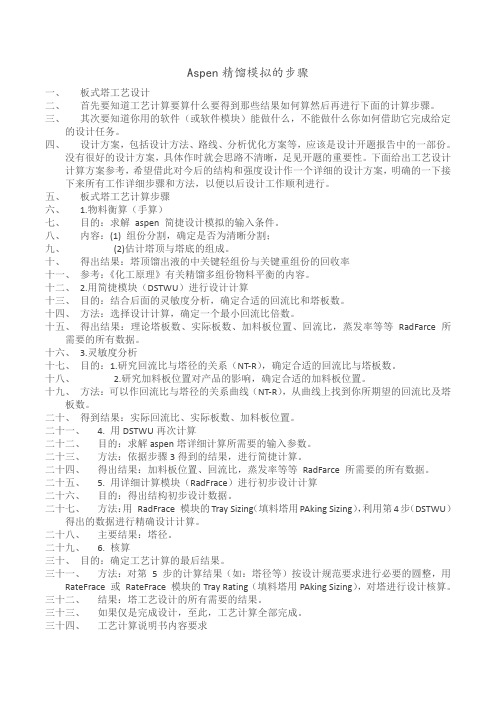

Aspen精馏模拟的步骤一、板式塔工艺设计首先要知道工艺计算要算什么?要得到那些结果?如何算?然后再进展下面的计算步骤。

其次要知道你用的软件〔或软件模块〕能做什么,不能做什么?你如何借助它完成给定的设计任务。

设计方案,包括设计方法、路线、分析优化方案等,应该是设计开题报告中的一部份。

没有很好的设计方案,具体作时就会思路不清晰,足见开题的重要性。

下面给出工艺设计计算方案参考,希望借此对今后的构造和强度设计作一个详细的设计方案,明确的一下接下来所有工作详细步骤和方法,以便以后设计工作顺利进展。

板式塔工艺计算步骤1.物料衡算〔手算〕目的:求解 aspen 简捷设计模拟的输入条件。

容:(1) 组份分割,确定是否为清晰分割;(2)估计塔顶与塔底的组成。

得出结果:塔顶馏出液的中关键轻组份与关键重组份的回收率参考:"化工原理"有关精馏多组份物料平衡的容。

2.用简捷模块〔DSTWU〕进展设计计算目的:结合后面的灵敏度分析,确定适宜的回流比和塔板数。

方法:选择设计计算,确定一个最小回流比倍数。

得出结果:理论塔板数、实际板数、加料板位置、回流比,蒸发率等等 RadFarce 所需要的所有数据。

3.灵敏度分析目的:1.研究回流比与塔径的关系〔NT-R〕,确定适宜的回流比与塔板数。

2.研究加料板位置对产品的影响,确定适宜的加料板位置。

方法:可以作回流比与塔径的关系曲线〔NT-R〕,从曲线上找到你所期望的回流比及塔板数。

得到结果:实际回流比、实际板数、加料板位置。

4. 用DSTWU再次计算目的:求解aspen塔详细计算所需要的输入参数。

方法:依据步骤3得到的结果,进展简捷计算。

得出结果:加料板位置、回流比,蒸发率等等 RadFarce 所需要的所有数据。

5. 用详细计算模块〔RadFrace〕进展初步设计计算目的:得出构造初步设计数据。

方法:用 RadFrace 模块的Tray Sizing〔填料塔用PAking Sizing〕,利用第4步〔DSTWU〕得出的数据进展准确设计计算。

5 radfrac计算例题1 - 天津大学aspen plus教程

单个间歇塔的严格核算

一般恒沸蒸馏, 3-相, 和反应间歇蒸馏

RateFrac*

基于速率的 蒸馏

单个和多级塔的严格核算和 设计. 建立在非平衡计算基 础上

蒸馏塔, 吸收塔, 汽提塔, 反应系统, 热 集成单元, 石油应用

Extract

液-液萃取 液-液萃取塔的严格核算

液-液萃取

* Requires separate license

丙烷、异丁烷的分离过程模拟 7)输入设备参数 - P11&P12

第27页

3.稳态精馏过程模拟的建立 3.4 输入设备参数

丙烷、异丁烷的分离过程模拟 7)输入设备参数 - V1

第28页

3.稳态精馏过程模拟的建立 3.5 运行模拟计算

丙烷、异丁烷的分离过程模拟 8)运行模拟计算

第29页

3.稳态精馏过程模拟的建立 3.5 运行模拟计算

第13页

4.RadFrac---结构设置

• 规定: • 理论板数 • 冷却器和再沸器结构 • 两塔操作规定 • 有效相态 • 收敛

第14页

4.RadFrac---流股设置

• 规定: • 进料板位置 • 进料物流规则 (见帮助) ABOVE-STAGE: 从进料物流来的气体进入进料板上一层塔板

液体进入进料板位置

第10页

Columns---严格法计算的蒸馏塔模块

➢ RadFrac(严格法精馏) ✓ 再沸器处理

RadFrac可模拟釜式再沸器和虹吸式再沸器。缺省为釜 式再沸器作为该塔的最后一级。 在Setup Configuration中输入Reboiler Duty规定再沸器 的负荷或作为计算值保留它 。

第11页

MultiFrac

复杂塔严格 分馏

5-radfrac精馏过程模拟(1)

用 NRTL-RK 物性方法

第28页

石油馏分的 简捷法蒸馏

用 Edmister 方法在回流 带有一个进料物流和两个 比、理论板数和D:F比 产品物流的塔 的基础上确定分离

用分离指数确定产品的 复杂塔, 例如原油加工装 组成和流量, 每段的塔 置和减压塔 板数,负荷

第2页

5.1 单元操作模型 -- 塔-严格塔

模型

说明

目的

用法

RadFrac

✓结构选项:

• 任何数量的进料 • 任何数量的侧线采出 • 总液体采出和循环回流 • 任何数量的换热器 • 任何数量的倾析器

第5页

5.2 RadFrac---拓扑结构

顶级或冷凝器热负荷 (Q1)

物料 (任何数量)

热 循环回流

热 热 (任何数量)

底级或再沸器热负荷 (QN)

气体蒸馏物 (DV)

1

回流 L1 + LW

• 塔压力分布 • 塔顶/塔底压力 • 塔段压降

第9页

例5.1丙烷、异丁烷的分离过程模拟

【例5.1】 采用Radfrac模块,对于丙烷、异丁烷的 分离过程进行模拟。进料中丙烷的摩尔含量为40% 。分离要求塔顶流出物中异丁烷的含量为2%,塔 底产品中丙烷的含量为1%。流程图如下图所示。 进料温度为322K, 精馏塔操作压力为14atm,塔板 数32,第16块板处进料。回流比为2。冷凝器为全 凝器。泵的压力提升为5atm, 阀的压力降为3atm。 热力学方法为chao-sea.

5 精馏过程模拟

第1页

5.1 单元操作模型 -- 塔-简捷塔

模型 说明

目的

用途

DSTWU 简捷法蒸馏 设计

确定最小回流比, 最小 理论板数, 和用 WinnUnderwood-Gilliland 方 法得到的实际回流比或 实际塔板数

RadFrac傻瓜指南—如何使用Aspen+Plus

RadFrac傻瓜指南—如何使用Aspen+PlusRadFrac 傻瓜指南—如何使用Aspen Plus RadFrac for Dummies :A How to Guide on AspenPlus这个例子将说明如何使用Aspen Plus 的RadFrac 建立精馏塔模型,上图中的进料(feed )包含50lbmol/hr 的甲醇和,50lbmol/hr 的水。

采用回流比为1.5时,要求塔顶和塔底产物的纯度都达到99.5%。

如果不知道如何登陆Aspen Plus ,请查看手册“Getting Started on Aspen Plus ” 选择“T emplate ”选项。

单击“OK ”按钮这个窗口特定的模拟选项,对这个例子,选择“General with English Units”选项,并且确定在“Run Type”方框中显示的是“Flowsheet”单击“OK”按钮Aspen Plus为每一个流股和块自动指派标签,为了关闭这个选项,单击“Tools”菜单选择“Options”命令。

在“Options”窗口,单击“Flowsheet”标签,下一步,单击“Stream and Block labels”里的这两个框,使得复选标记消失,标志这个功能失效完成后单击“OK”按钮当开始模拟,单击设备选择区域的“Columns ”标签,单击“RadFrac ”右侧的向下箭头,移动鼠标指针到“RadFrac ”右上方的二级图形中,单击“Fract1”。

下一步,移动鼠标到空白区域,单击所需要的地方,出现一个询问输入块号的提示“input the block ID ”,对这个例子,输入“dist ”,创建“Feed ”,“Distill ”和“Bottoms ”流股。

首先单击窗口左下角的“Material Streams ”框,在塔的周围出现红色和蓝色箭头,红色箭头表示必须给定的设计流股,蓝色箭头表示可选流股。

aspen精馏模拟步骤

Aspen精馏模拟的步骤一、板式塔工艺设计二、首先要知道工艺计算要算什么要得到那些结果如何算然后再进行下面的计算步骤。

三、其次要知道你用的软件(或软件模块)能做什么,不能做什么你如何借助它完成给定的设计任务。

四、设计方案,包括设计方法、路线、分析优化方案等,应该是设计开题报告中的一部份。

没有很好的设计方案,具体作时就会思路不清晰,足见开题的重要性。

下面给出工艺设计计算方案参考,希望借此对今后的结构和强度设计作一个详细的设计方案,明确的一下接下来所有工作详细步骤和方法,以便以后设计工作顺利进行。

五、板式塔工艺计算步骤六、 1.物料衡算(手算)七、目的:求解aspen 简捷设计模拟的输入条件。

八、内容:(1) 组份分割,确定是否为清晰分割;九、 (2)估计塔顶与塔底的组成。

十、得出结果:塔顶馏出液的中关键轻组份与关键重组份的回收率十一、参考:《化工原理》有关精馏多组份物料平衡的内容。

十二、 2.用简捷模块(DSTWU)进行设计计算十三、目的:结合后面的灵敏度分析,确定合适的回流比和塔板数。

十四、方法:选择设计计算,确定一个最小回流比倍数。

十五、得出结果:理论塔板数、实际板数、加料板位置、回流比,蒸发率等等RadFarce 所需要的所有数据。

十六、 3.灵敏度分析十七、目的:1.研究回流比与塔径的关系(NT-R),确定合适的回流比与塔板数。

十八、 2.研究加料板位置对产品的影响,确定合适的加料板位置。

十九、方法:可以作回流比与塔径的关系曲线(NT-R),从曲线上找到你所期望的回流比及塔板数。

二十、得到结果:实际回流比、实际板数、加料板位置。

二十一、 4. 用DSTWU再次计算二十二、目的:求解aspen塔详细计算所需要的输入参数。

二十三、方法:依据步骤3得到的结果,进行简捷计算。

二十四、得出结果:加料板位置、回流比,蒸发率等等RadFarce 所需要的所有数据。

二十五、 5. 用详细计算模块(RadFrace)进行初步设计计算二十六、目的:得出结构初步设计数据。

乙酸乙酯-异丙醇-水溶液萃取分离工艺模拟优化

乙酸乙酯 - 异丙醇 - 水溶液萃取分离工艺模拟优化摘要:以乙二醇为萃取剂,利用Aspen Plus软件对乙酸乙酯-异丙醇-水混合溶液的常规萃取工艺流程进行了模拟,考察分析了理论塔板数、萃取剂进料位置、侧线采出位置等因素对分离效果的影响。

结果表明:普通萃取精馏T1~T3的理论塔板数依次为:25,15,14,回流比为7,12,0.081。

该种工艺分离出的乙酸乙酯、异丙醇、水的质量浓度分数均超过95.00%。

关键词:乙酸乙酯;异丙醇;水;萃取;工艺优化中图分类号: TQ 028 文献标志码:B作者简介:郑树强(1988—),男,本科,河北衡水市,工程师,从事化工过程模拟工作。

乙酸乙酯和异丙醇都是重要的有机溶剂,均广泛应用在制药、化妆品、塑料、香料、涂料[1]等行业。

在化工生产过程中会产生大量含有乙酸乙酯-异丙醇-水的废液,直接排放将会对环境造成污染[2]。

然而乙酸乙酯与异丙醇又可形成共沸物,普通的精馏方法无法分离这一混合物[3]。

需运用特殊精馏分离异丙醇-乙酸乙酯-水物系。

对于共沸体系分离,常采用萃取精馏、共沸精馏、加盐萃取、变压精馏等技术分离[4-7]。

本工作以乙二醇为萃取剂,采用常规萃取精馏分离工艺分离工业废水中的乙酸乙酯和异丙醇,利用Aspen Plus10.0软件对混合溶液分离工艺进行模拟,考察回流比、理论塔板数、进料位置等因素对分离效果的影响。

1、物性分析异丙醇,乙酸乙酯,水三种物质形成共沸物。

当乙酸乙酯和水含量分别为67.57%、32.43%时,二者的共沸点为71.46°C;当异丙醇和水含量分别为64.72%、35.28%时,二者的共沸点为79.57°C;当乙酸乙酯和异丙醇含量分别为70.84%、 29.16%时,二者的共沸点为75.24℃;当乙酸乙酯、异丙醇和水三者组成为62.63% 、5.29%、 32.08%时,该物系共沸点为71.36℃。

2、常规萃取精馏工艺流程模拟与优化2.1常规萃取分离工艺介绍使用Aspen Plus做过程模拟计算,首先要画出模拟流程图。

精馏分离的仿真设计

(5) 操作设定

操作设定从十个选项中选择:

1、回流比(Reflux Ratio)

2、回流速率(Reflux Rate)

3、馏出物速率(Distillate Rate)

4、塔底物速率(Bottoms Rate) 5、上升蒸汽速率(Boilup Rate)

操作设定从十个选项中选择:

6、上升蒸汽比(Boilup Ratio) 7、上升蒸汽/进料比(Boilup to Feed Ratio)

(Both reflux and liquid distillate are subcooled)

/仅仅回流物过冷 (Only reflux is subcooled) 2)过冷指标(Subcooling specification) 过冷物温度 (Subcooled temperature) /过冷度 (Degrees of subcoo:

4、冷凝器设定 ( Condenser specifications) (1) 全凝器 ( Total condenser) (2) 带汽相馏出物的部分冷凝器 ( Partial condenser with vapor distillate) (3) 带汽、液相馏出物的部分冷凝器 ( Partial condenser with vapor and liquid distillate)

(8) 冷凝器

冷凝器设定有两组参数:

1、冷凝器指标(Condenser Specification) 仅仅应用于部分冷凝器。只需指定冷凝温度 (Temperature)和蒸汽分率(Vapor Fraction)两个参数之一。

冷凝器设定有两组参数:

2、过冷态(Subcooling) 1)过冷选项(Subcooling option) 回流物和馏出物都过冷

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第22页

例5.1 丙烷、异丁烷的分离过程模拟

10) 增大回流比为3

分离要求:xD,IC4≤2 mol% xB,C3≤1 mol%

第23页

例5.2 甲醇水分离

OVHD

FEED

COLUMN

BTMS

用 NRTL-RK 物性方法

第24页

例5.2 甲醇水分离

部分 A:

• 用如下数据完成甲醇塔核算: 塔进料: 63.2 wt% 水 36.8 wt% 甲醇 总流量 120,000 lb/hr 压力 20 psia, 饱和液体

第31页

例5.4 最佳进料位置及最小条件的确定

1)最佳进料位置的确定

课堂练习:利用5.1中工程文件,保持其它条件不变,改 变进料板位置(12~16),记录进料板位置变化对再 沸器热负荷的影响。

进料板位置 12 13 再沸器热负荷/MW 27.944 27.415 冷凝器热负荷/MW 23.452 22.922 回流比 3.616 3.512

例5.1 丙烷、异丁烷的分离过程模拟

6)输入流股信息

第16页

例5.1 丙烷、异丁烷的分离过程模拟

7)输入设备参数 - C1- Configuration

第17页

例5.1 丙烷、异丁烷的分离过程模拟

7)输入设备参数 - C1- Streams

第18页

例5.1 丙烷、异丁烷的分离过程模拟

7)输入设备参数 - C1- Pressure

分离要求:xD,IC4≤2 mol% xB,C3≤1 mol%

第40页

例5.6 使用“DESIGN SPEC-VARY”功能

“DESIGN SPEC-VARY”功能:指定某些“控制”变量 (DESIGN SPEC),同时指定“调整变量”(VARY)。程序 会通过操控调整变量从而使控制变量达到指定值。 本例中: 1)调整塔顶馏出物流量使得塔顶产品合格; 2)调整回流比使得塔底产品合格(馏出物指标仍然起作用)

上升蒸汽 (VN) N级

返回 热 (可选) 塔底 (B) BR=VN/B

产品

第 6页

5.3 RadFrac---结构设置

规定: • 理论板数 • 冷却器和再沸器结构 • 有效相态 • 收敛 • 两个操作规定

第 7页

5.4 RadFrac---流股设置

规定:

进料板位置 进料物流规则 (见帮助) ABOVE-STAGE:

第19页

例5.1 丙烷、异丁烷的分离过程模拟

7)输入设备参数 - P11&P12

第20页

例5.1 丙烷、异丁烷的分离过程模拟

8)运行模拟计算

第21页

例5.1 丙烷、异丁烷的分离过程模拟

9)查看计算结果

分离要求:xD,IC4≤2 mol% xB,C3≤1 mol%

可通过增加回流比或增加塔 的理论板数提高分离效果

从进料物流来的气体进入 进料板上一层塔板,液体进 入进料板位置 ON-STAGE: 来自进料的气体和液体都 进入进料板位置

第 8页

5.5 RadFrac---压力设置

规定下列项之一:

• 塔压力分布

• 塔顶/塔底压力

• 塔段压降

第 9页

例5.1丙烷、异丁烷的分离过程模拟

【例5.1】 采用Radfrac模块,对于丙烷、异丁烷的 分离过程进行模拟。进料中丙烷的摩尔含量为40% 。分离要求塔顶流出物中异丁烷的含量为2%,塔 底产品中丙烷的含量为1%。流程图如下图所示。

总理论板数 32 进料板位置 14 回流比 3.460

48

64 96

Hale Waihona Puke 2128 422.959

2.912 2.908

第33页

例5.4 最佳进料位置及最小条件的确定

3)最小理论板数的确定

课堂练习:利用5.1中工程文件,保持其它条件不变,减 小理论板数(32,22,20,18,17,16,15),并保 证进料位置与总理论板数维持固定比例值,分析操作 回流比的变化。

2)指定第一调整变量 --- Specifications 调整distillate rate 在0.2-0.6kmol/sec之间变化

第45页

例5.2 使用“DESIGN SPEC-VARY”功能

3) 运行模拟 --- Control Pannel

第46页

例5.2 使用“DESIGN SPEC-VARY”功能

塔规定: 38 块塔板 (40 块理论级) 进料板 = 23 (第24理论级) 全凝器 顶部压力 = 16.1 psia(绝对压力) 每理论级压力降 = 0.1 psi Distillate flowrate 蒸馏流率 = 1245 lbmol/hr 摩尔回流比 = 1.3

用 NRTL-RK 物性方法

1)塔温度剖面的绘制

第29页

例5.3 使用“plot wizard”功能绘图

2)塔板液相组成剖面的绘制

第30页

例5.4 最佳进料位置及最小条件的确定

通过前面的例题,明确了达到预期产品指标 所需的操作条件(操作温度、压力、操作回流 比,采出量等)。

本节将寻找最佳进料位置,最小回流比和最 小理论板数,为精馏过程经济优化奠定基础。

总理论板数

32 22

进料板位置

14 10

回流比

3.460 6.022

20

18 17 16 15

9

8 8 7 7

8.100

13.56 20.59 21.35 160.8

第34页

例5.5 精馏塔尺寸的估算

1)塔高

若已知精馏塔的级数则计算其塔高非常容易。塔盘之间的间距 一般取2 英尺(0.61m)。若塔的级数为NT,则塔盘的数目为NT -2(一 级是塔顶回流罐,另一级是塔釜再沸器)。 除塔盘外,塔顶要为回流管进塔和塔进料部分的进料分布器留 出空间。更重要的是,在塔底部还要留出足够的空间,以满足下 列的两个要求:(1)提供缓冲所用的持液量;(2)塔底液位高度必须 比塔底泵高出足够的高度,以提供泵所需的汽蚀余量。

目的 单个塔的严格核算和设 计

用法 蒸馏, 吸收, 汽提, 萃取和恒沸蒸馏, 反应蒸馏 热集成塔, 空气分离器, 吸收塔/汽 提塔 结合, 乙烯主分馏塔/急冷塔 组合, 石油炼制 预闪蒸塔, 常压原油单元, 减压单元 , 催化裂解塔 或焦碳分馏塔, 减压 润滑油分馏塔, 乙烯分馏塔和急冷 塔 一般恒沸蒸馏, 3-相, 和反应间歇蒸 馏

• 任何数量的侧线采出 • 总液体采出和循环回流 • 任何数量的换热器 • 任何数量的倾析器

第 5页

5.2 RadFrac---拓扑结构

气体蒸馏物 (DV) 1

顶级或冷凝器热负荷 (Q1) 物料 (任何数量) 热 循环回流 热 热 (任何数量) 底级或再沸器热负荷 (QN)

回流 L1 + LW

热 (可选) 液体蒸馏物 (DL) 水 (DW) (可选) D=DL+DV DV:D=DV/D RR=L1/D RW=LW/DW 产品 (任何数量) 倾析器

进料温度为322K, 精馏塔操作压力为14atm,塔板

数32,第16块板处进料。回流比为2。冷凝器为全 凝器。泵的压力提升为6atm, 阀的压力降为3atm。 热力学方法为chao-sea.

第10页

例5.1 丙烷、异丁烷的分离过程模拟

• 流程图

第11页

例5.1 丙烷、异丁烷的分离过程模拟

1)新建模拟文件 2)建立模拟流程图 (分别选择RADFRAC、Valve、Pump模块) 重命名各流股和单元操作

MultiFrac

复杂塔严格 多级塔和复杂塔的严格 分馏 核算和设计

PetroFrac

石油炼制分 石油炼制应用的严格核 馏 算和设计 严格间歇蒸 单个间歇塔的严格核算 馏

BatchFrac*

RateFrac* Extract

单个和多级塔的严格核 蒸馏塔, 吸收塔, 汽提塔, 反应系统, 基于速率的 算和设计. 建立在非平衡 蒸馏 热集成单元, 石油应用 计算基础上 液-液萃取 液-液萃取塔的严格核算 液-液萃取

5 精馏过程模拟

第 1页

5.1 单元操作模型 -- 塔-简捷塔

模型 说明 目的 确定最小回流比, 最小 理论板数, 和用 WinnUnderwood-Gilliland 方 法得到的实际回流比或 实际塔板数 用途 带有一个进料物流和两个 产品物流的塔

DSTWU 简捷法蒸馏 设计

Distl

简捷法蒸馏 核算 石油馏分的 简捷法蒸馏

14*

15 16

27.167

27.183 27.414

22.674

22.691 22.922

3.463

3.466 3.512

*最优值 **以上数值仅供参考

第32页

例5.4 最佳进料位置及最小条件的确定

2)最小回流比的确定

课堂练习:利用5.1中工程文件,保持其它条件不变, 增加理论板数(32,48,64,96),并保证进料 位置与总理论板数维持固定比例值,分析操作回 流比的变化。

第36页

例5.5 精馏塔尺寸的估算

2) 塔径—tray sizing

第37页

例5.5 精馏塔尺寸的估算

2) 塔径 改变流程数为2,重新计算

第38页

例5.5 精馏塔尺寸的估算

3) 塔的水力学参数

第39页

例5.6 使用“DESIGN SPEC-VARY”功能

例题5.6

在例题5.1的基础上,寻找合适的塔顶馏出物流量 和回流比,使得塔顶馏出物中异丁烷含量为2 mol%,而塔釜馏出物中丙烷含量为1mol%

第42页

例5.6 使用“DESIGN SPEC-VARY”功能

1)指定第一控制变量--- Components

第43页

例5.6 使用“DESIGN SPEC-VARY”功能