双组分水性聚氨酯建筑涂料

水性聚氨酯 涂料.

丰满度差

干燥速度慢

缺陷

硬度低,高温回粘

耐水,耐溶剂,耐污 性差

木器涂料要求是在施工时尽可能低的挥发性有机

溶剂、快干、耐磨损、耐沾污、施工方便。水性 聚氨酯涂料恰恰满足这些要求,特别是脂肪族聚 氨酯类分散体与水可分散的多异氰酸酯的。组成 的水性双组份聚氨酯涂料。

水性聚氨酯涂料的改进方法

具体实例

木器涂料发展历程

聚氨酯木器涂料产品特性

水性聚氨酯木器漆产品特性: 面漆:具有高耐磨性、良好附着力、不黄变、柔

韧性好等特性,用水稀释VOC≈0。 主要物化性能和指标:

合成工艺

水性聚氨酯涂料的缺陷

聚氨酯水分散体型水性木器漆与溶剂涂料相比,

在节约能源和保护环境方面具有不可比拟的优越 性,没有大量的VOC挥发到空气中,不用有机溶 剂,用水做稀释剂,节约了能源,但缺点也是存 在的,水性木器漆从传统观念来看,在漆膜性能 方面,与溶剂型木器漆相比,干得慢,硬度低、 易回黏,漆膜丰满度上比不上溶剂型木器性聚氨酯涂料的简介 水性聚氨酯涂料的特点 水性聚氨酯涂料的应用 水性聚氨酯涂料的改进

1 3

2

3 4

水性聚氨酯涂料 水性聚氨酯涂料是以水性聚

氨酯树脂为基料并以水为分 散介质的一类涂料。通过交 联改性的水性聚氨酯涂料具 有良好的贮存稳

定性、涂膜机械性能、耐水性、 耐溶剂性及耐老化性能,而且 与传统的溶剂型聚氨酯涂料的 性能相近,是水性聚氨酯涂料 的一个重要发展方向。

水性聚氨酯的发展史

1967年,聚氨酯乳液首次实现工业化 1972年,Bayer公司率先将聚氨酯水乳液用作皮革涂饰剂,开始大量 生产 1975年,得到高性能的聚氨酯乳液 60年代以来,随着各发达国家环保法规的确立和环保意识的增强,水 性聚氨酯涂料取代传统的溶剂型聚氨酯涂料的趋势越来越明显 进入90年代后,水性聚氨酯的发展非常迅速 1967年水性聚氨酯首次出现于美国市场 1972年己能大批量生产 20世纪70.80年代,美、德、日等国一些水性聚氨酯产品已经从开 发试制阶段发展为实际生产和应用,其应用领域己涵盖木器、建筑、 汽车、飞机等众多领域,具有诱人的发展前景

水性聚氨酯

水性聚氨酯引言为了减少涂料对环境的污染和对消费者健康的损害, 许多国家对溶剂型涂料的限制越来越严格, 从而使涂料由溶剂型向水基型的转变成为必然。

早在2005 年我国就已开始控制新的溶剂型涂料生产企业的审批, 到2008 年将对溶剂型涂料的生产和销售实行控制。

低污染涂料的发展方向有水性化、高固体分化和粉末化三种。

与其他两种涂料相比, 水性涂料因为具有来源方便、易于净化、成本低、黏度低、良好的涂布适应性、无毒性、无刺激及不燃性等特点, 已成为环境友好型涂料的主要发展方向。

一、水性聚氨酯涂料的性能聚氨酯( PU) 涂料是涂料业中增长速度最快的品种之一。

水性聚氨酯( WPU) 涂料是以水性聚氨酯树脂为基础, 以水为分散介质配制的涂料, 除具有水性涂料的特点以外, 它还有以下突出的优点:1)涂膜对塑料、木材、金属及混凝土等表面的附着力好, 抗磨性、耐冲击性好。

脂肪族聚氨酯水性涂料的户外耐久性好, 综合性能接近溶剂型聚氨酯涂料2) 和其他乳胶涂料相比, 其低温成膜性好, 不需要成膜助剂, 也不需要外加增塑剂、乳化剂或分散剂。

3) 容易通过交联反应进行改性, 可提高耐溶剂性和抗化学性, 改进耐水性, 对颜料( 包括金属颜料) 有良好的适应性, 也可提供高光泽涂膜。

所含羟基可以适用一些交联剂和固化剂, 可进一步改进涂膜性能。

4) PU 分子具有可裁剪性, 结合新的合成和交联技术可有效控制涂料的组成和结构, 为改进其性能提供了更多的途径。

WPU 诸多的优点, 使其成为目前发展最快的涂料品种之一。

2 水性聚氨酯涂料的研究进展WPU 分为单组分和双组分。

单组分WPU 涂料聚合物的对分子质量较大, 成膜过程中一般不发生交联反应, 具有施工方便的优点; 双组分WPU涂料由含羟基的水性树脂和含异氰酸酯基的固化剂组成, 施工前将两者混合, 成膜过程中发生交联反应, 涂膜性能好。

由于在水性聚氨酯分子中引入了亲水基团, 所以耐水性、耐溶剂性和耐候性等较差是WPU 涂料存在的主要问题, 为此, 近几年来国内外学者对WPU 的改性进行了大量研究, 并取得了很大进展。

水性聚氨酯性能及应用

山东圣光化工集团有限公司

——绿色圣光 关注未来

外观(Appearance)

半透明液体( Translucent liquid)

固含量(Solids content)/wt%

33±1

粘度(Viscosity)/mPa·S PH值(PH)

10~200(No.1,30 rpm) 7.0~9.0

最低成膜温度/ ℃

(Minimum Filmforming Temperature)

简介

该产品使用聚己内酯为多元醇,采用丙酮法和后扩链工艺合成,使该产品具有环 保无污染、产品稳定性好等特点,并通过功能性单体的引入赋予该产品常温自交联 功能,使漆膜具有极好的硬度、光泽、丰满度、耐水性及耐磨性,特别是具有优异 的耐黄变。若在50℃以上处理漆膜,交联度会更高。该产品可广泛应用于高档水性 装饰漆、水性工业漆、水性油墨等领域。

——绿色圣光 关注未来

SP-8801水性交联剂

简介 该产品是SP-6803和SP-6813专用的交联剂,该产品分子结构中含有四

个以上活性基,可与水性聚氨酯中存在的活泼基团发生交联反应,进而形 成更加强韧的漆膜。由于交联密度高,使水性聚氨酯耐化学性和力学性能 均能有大幅度地提高。该产品为水性化的产品,不含有机溶剂,而且非常 易于分散在水性聚氨酯中。

提倡环保、健康意识,改换消费理念

质量层次

圣光木器漆树脂经多年的研发,品质上已经到达传统 油漆的物理指标,耐久性和环保性是更胜一筹。

价格

由于技术发展,水性聚氨酯的成本在下降。石油产品 提价,特别是有机溶剂的价格大幅度提高,水性漆的 每平方米成本已不高于同效传统油漆

使用习惯

大量的样板,试用可解决使用者的后顾之忧。加上用 户对环保健康产品的追求,足可形成时尚。

聚胺脂漆polyurethane(PU系列)

聚胺脂漆polyurethane(PU系列)产品信息产品编号:2-01型号:规格:生产厂家:产品说明:组成:由压克力多元醇树脂ACRYLIC POLYOL RESIN、颜料、有机溶剂、特殊添加剂(主剂)和脂肪族聚异氰酸脂POL YISOCYANATE(硬化剂)构成之二液型不变黄聚胺脂漆。

型别:透明金油,各色聚胺脂漆、银粉系列、闪光系列、珠光及变色珠光。

特性:1、组成为双组份可自干或催干。

2、具有高光泽度与硬度,经久不失光、不变黄、丰满度良好。

3、对木制品、金属制品、塑料均有极优越之附着性。

4、耐化性极佳,不易受酸、碱、油脂、溶剂及盐类等腐蚀性物质影响。

5、即使在低温状态也能与硬化剂架桥,型成耐磨,高硬度,耐候性佳之高级涂膜。

用途:1、汽车、摩托车、家电产品及各种金属制品、塑料、木制品等,运动器具手工艺品乐器等到之高级涂料。

2、须耐化学药品、酸、碱、盐、石油产品等之槽车,油罐车及不能烘烤之大型物件。

施工方法:喷涂施工条件\施工方法手工喷涂混合比2:1 主剂:硬化剂稀释剂Pu专用溶剂喷涂粘度10~25S(涂4#杯)喷枪口径 1.0~1.3mm喷涂压力3~4KG/CM2喷涂距离20~25CM常温干燥表面指触类旁通30min以内坚结干燥6hr以上。

干燥24hr以上。

测试7天以上。

强制干燥60°C~80°C 30分可使用时间混合后25°C 4~6hr施工注意事项:1、主剂与硬化剂必须按规定比例均匀调合,静置20分钟后,以三道喷涂效果最佳2、被涂面之水份、油脂、灰尘等附着污物必须清除干净。

3、硬化剂因很容易与空气中水份反应产生气泡与胶化,必须将桶盖盖紧,以防与空气中的水份接触。

4、因有可用时间之限制,主剂与硬化剂混合后,必须在中用时间内用毕5、涂厚度超过50cm时,极易产生所泡,施工时应做有效管制。

6、涂装器具用完后,应即洗净以免发生硬化胶固。

羟基丙烯酸乳液在水性双组分聚氨酯涂料中的应用

羟基丙烯酸乳液在水性双组分聚氨酯涂料中的应用(1. 桂林工学院材料与化学工程系 , 有色金属材料及其加工新技术教育部重点实验室 , 541004;2. 西北师范大学化学化工学院 , 兰州 730070)摘要 : 用羟基丙烯酸乳液作为羟基组分与亲水改性多异氰酸酯配漆 , 制备水性双组分聚氨酯涂料。

研究了丙烯酸乳液中乳化剂用量、羟值、酸值、 n ( - NCO) ∶ n ( - OH) 对漆膜性能的影响 , 得到了最佳的应用配方 : 乳化剂用量在 1% 以下 , 羟值为100 mgKOH /g, 酸值在 15 mgKOH /g 以下 , n ( - NCO) ∶ n ( - OH) = 1 .5 ∶ 1 。

用红外光谱仪 ( FT - IR) 表征固化前后膜的结构 , 表明大部分乳液聚合物已经与多异氰酸酯反应 , 但还有部分异氰酸酯没有反应。

关键词 : 水性聚氨酯涂料 ; 双组分涂料 ; 羟基丙烯酸乳液0 引言水性聚氨酯涂料具有无毒、无味、对人体和环境无害的优点 , 正在逐步取代传统的溶型涂料。

双组分水性聚氨酯 (2KWBPU) 涂料性能可与溶剂型聚氨酯涂料相媲美 , 具有优良的耐磨性、硬度、柔韧性、耐化学品和耐溶剂性等 , 最重要的是大大减少了挥发性有机化合物和有毒空气污染物 , 可以满足最严格的环境法规 , 引起了全世界的关注 [ 1 -4 ] 。

Denise [5 ] 和 Sharon, 等 [6 ] 分别研究了粒径分布和添加剂等对 2KWBPU 涂料性能的影响 ;David [7 ] 优化了与叔异氰酸酯交联的丙烯酸多元醇 ;Nabuurs [8 ] 研究了 2KWBPU 涂料中丙烯酸分散体的酸单体和酸值 , 制得了无缺陷的涂层。

最近 ,Wicks, 等 [ 9 ] 综述了双组分水性聚氨酯体系 , 表明 2KWBPU 涂料可以用作汽车涂料、木器涂料、维护涂料和塑料涂料。

Michael, 等 [ 10 ] 制备了 2K WBPU 木器涂料 ; Sharon , 等 [ 11 ] 使用统计方法开发了羟基丙烯酸多元醇组成的 2KWB 2 PU 涂料 , 用于家庭橱柜和办公家具 ; 文献 [ 12 - 13 ] 研究了 2KWBPU 涂料在汽车漆、汽车修补漆方面的应用。

双组分水性聚氨酯涂料

固化原理

双组分水性聚氨酯涂料的成膜主要包括物理干燥和化 学干燥两个过程,两组分在混合前,分别处于不同的相内, 混合时,通过机械搅拌,固化剂均匀分散在羟基丙烯酸分 散体中,形成均匀的单相体系,与此同时,水、羟基、 异 氰酸酯的反应竞争激烈,并且羟基与异氰酸酯的反应是立 即发生的,而水与异氰酸酯的反应在2h后开始发生的。

0.1~0.5

0.1~0.5 0.1~0.3 0.1~0.3 60 0.2~0.6 100

操作要点:将上述前5种 原料依次加入不锈钢桶砂磨机 研磨至细度≤20 μm为合 格。

涂料的配方与制备

• 水性涂料的制备

序号 1 原料名称 水性色浆 w/% 40

2

3 4 5 6

Bayhydrol A 145

增稠剂 脱泡剂 消泡剂 蒸馏水

根据P/B确定用量

0.2~0.6 0.1~0.3 0.1~0.3 调节黏度至出厂 值

将上述原料2、3、4和5 在低速搅拌下依次加入 上道工艺中已经分散好 的水性颜料色浆中,然 后加入适量的蒸馏水调 节涂料的黏度为涂-4杯 120~150s为合格,用 160目纱布过滤后,用塑 料桶包装,为A组分。

双组分水性聚氨酯

定义

双组分水性聚氨酯由含羟基树脂和多异氰酸酯预聚物 两组份组成,涂装后-OH和多异氰酸酯的-NCO在常温下交 联、固化,形成具有立体网络结构的交联涂膜。 根据含羟基组分的不同可分为丙烯酸聚氨酯、醇酸聚 氨酯、聚酯聚氨酯、聚醚聚氨酯、环氧聚氨酯等品种。

物化性能

具有优异的保色保光性,户外长期曝晒使用,不易变 色和失光,耐候性佳。同时,它具有耐磨性、耐化学品、 耐溶剂性能好,附着力突出等优点,其干燥性能极佳,特 别是固化温度低、交联速率快。

物化性能

拜耳水性双组份聚氨酯 2K WB PU Basic

◄▲

我们的驱动力?

What is driving us?

Appearance 外观

High scratch resistance 耐刮擦性

Functional surfaces (e.g. soft-feel and self-healing coatings) 功能性表面 (如柔感、自愈合)

The water-borne toolbox from Bayer MaterialScience CAS contains every-thing you need to formulate perfect water-borne 2K PU coatings.

• 拜耳材料科技在水性领域的专业性使其能在您向水性双组份聚氨酯体系转变时提供 强大的支持

Bayer MaterialScience has paved the way for innovative raw ingredients for 2K PU systems

用拜耳材料科技的绿色技术平台来进行水性双组份聚氨酯的革新和开发您的“绿色 产品”吧!

水性双组份聚氨酯涂料诞生!water-borne 2K PU coatings was born! 虽然还有很长的路要走,拜耳材料科技已经做到了!

Although there was still a long way to go, Bayer MaterialScience has now done it!

◄▲

• 高性能体系

High-performance systems

• 保光性 / 耐候性好

Light fast / weather resistance

• 不黄变

Non yellowing

常用水性聚氨酯涂料配方

常用水性聚氨酯涂料配方水性聚氨酯涂料是目前市场需求量较大的产品之一;它适用于热敏温度低于60—80℃常温交联固化的高、中档木器家具等;高档建筑装饰、高级汽车、飞机及航天器材等的中涂和表面涂装..产品配方:1、改性三聚体交联剂产品可由TDI、IPDI、MDI和XDI等异氰酸酯制造..其芳香族NCO反应温度在120—150℃;脂肪族NCO反应温度在150—200℃..它的最大优点是无黄变;水白透明;较适用于羧酸型等水性聚氨酯的常温交联剂..为增强综合性能;需采用两个NCO基团活性不同的二异氰酸酯;并要将反应中产生的端NCO用多元醇-羧酸反应掉;以利于胺中和及产物的水溶性..由于其熔点高;反应需分阶段在有机溶剂中进行;有机膦催化剂及120 ℃以上温度;异氰酸酯可发生自缩聚反应;生成三聚体化合物..其催化剂中戊杂环膦化氢是最有效的;反应温度低;收率可达90%;再用三聚催化法促进反应完全;并对残基进行封闭..产品配方:NCO:多元醇羧酸物质的量比为6:1:1.43..工艺步骤:多元醇-羧酸溶液制备;按配方将新戊二醇、苯偏三甲酸酐、DMPA、二甲苯、甲苯加入反应釜搅拌;升温至80 ℃;完成溶解后;升温至148 ℃回流脱水至透明后;过滤出料备用..亚胺预聚体的制备:按配方将二甲苯、甲苯加入反应釜;升温至148 ℃回流脱水后;加入10%磷酸甲苯液降温至120 ℃;通入氮气;将TDI、IPDI加入单体滴加釜;在2.5h内完成滴加后;升温至130 ℃反应1h;将10%戊杂环膦化氢液加入滴加釜;开始缓慢滴加;不断观察物料反应情况;防止爆聚;滴完在130℃反应2h、140 ℃1h、145 ℃30min;降温至70 ℃;将多元醇-羧酸液加入滴加釜开始滴加;滴完在70 ℃反应2—3h;检测NCO转化率达96%;加入10%醋酸锂液;此时有两种工艺:一是降温至25 ℃;静置7d;二是升温至80—90℃反应2—3h;测游离TDI在0.3%以下;加入10%对甲苯磺酸甲酯液、10%二甲基吡唑液升温至85 ℃反应20min;抽真空脱出2/3量的有机溶剂;再加入亲水溶剂调节固含量为50%;降温至50 ℃加入50%三乙胺水溶液、N-甲苯二乙醇胺调节pH值至8.5;升温到60 ℃反应至透明;降温到40 ℃出料.2、改性HDI缩二脲交联剂产品配方:NCO:H2O=3:1.1;NCO:OH=6:1;理论NCO含量=15.9%;采用分阶段聚合反应、中和法..工艺步骤:多元醇-羧酸溶液的制备;按配方将新戊二醇、偏苯三甲酸酐、DMPA、二甲苯、甲苯加入反应釜;升温至80℃溶解均匀;再升温至148 ℃回流脱水至透明无水后;降温至40 ℃出料备用..HDI预聚体制备:按配方将己二异氰酸酯、二甲苯加入反应釜;通入氮气;升温至65 ℃;加入10%磷酸甲苯液搅匀;将去离子水加入滴加釜开始滴加;反应自放热;控制自升温在80 ℃以下;完成滴加后;升温至90 ℃反应1h、120 ℃2h、130 ℃1h;降温至70 ℃;再将多元醇-羧酸液进入滴加釜开始滴加;滴完后在70 ℃反应2—3h、80 ℃1h;测游离HDI<0.2%;抽真空脱出有机溶剂;加入亲水溶剂;调节固含量50%;降温至50 ℃加入50%三乙胺水溶液;调pH值8.4;升温到60℃反应至透明;降温到40 ℃过滤出料..3、改性TDI三聚体交联剂产品配方:NCO:OH物质的量比为6:1;采用三聚催化反应、终止反应、残基封闭法及分阶段反应..工艺步骤:多元醇-羧酸液的制备;按配方将三羟甲基丙烷、新戊二醇、偏苯三甲酸酐、DM-PA、醋酸丁酯、二甲苯加入反应釜搅拌;升温至80 ℃溶解均匀;再将其升温至148 ℃回流脱水至透明;降温到40 ℃过滤出料备用.. 三聚体制备:按配方将二甲苯、甲苯加入反应釜搅拌、升温至148 ℃回流脱完水后;降温至120 ℃;加入10%磷酸锂液搅匀;通氮气;将TDI加入单体滴加釜开始滴加;3h滴加完后;保温120 ℃反应2h、130 ℃1h;降温至65 ℃;将多元醇-羧酸液进入滴加釜开始滴加;反应自放热;控温在75 ℃以下;滴完;80 ℃保温2h;取样测游离TDI<0.9%;加入10%磷酸甲苯液升温至85 ℃反应2h或降至25℃静置7d;检测游离TDI<0.2%;加入10%硫酸二甲酯液、10%二甲基吡唑液升温至90℃反应15min;抽真空脱出有机溶剂;加入亲水溶剂调节固含量至50%;降温至50 ℃加入50%三乙胺水溶液、N-甲苯二乙醇胺调节pH值为8.4;升温到60 ℃反应至透明;降温至40 ℃出料..4、TDI/TMP加成、改性物交联剂产品配方:NCO:OH物质的量比为3:1;采用三聚催化反应、终止反应、残基封闭法..工艺步骤:多元醇-羧酸溶液的制备;按配方将TMP、新戊二醇、苯偏三甲酸酐、DMPA、醋酸丁酯加入反应釜搅拌升温至80 ℃溶解均匀;升温到140 ℃回流脱水至透明;降温至40 ℃;过滤出料备用.. 加成物制备:按配方将醋酸丁酯、甲苯进入反应釜搅拌升温至140 ℃回流脱水后;降温到60 ℃加入TDI;通入氮气;将多元醇-羧酸溶液加入滴加釜开始滴加;反应自放热;滴加要缓慢;控温在70 ℃以下滴完;加入10%磷酸甲苯液;70 ℃反应4—5h..检测NCO含量达13.1%;游离TDI在12.5%;加入10%三正丁基膦液搅匀;升温至85 ℃反应2—3h或降温至25 ℃;静置7d;取样检测游离TDI<0.2%;加入10%苯甲酰氯液、10%二甲基吡唑液升温至90 ℃;反应15min;抽真空减压;脱出有机溶剂;加入亲水溶剂;调节固含量50%;降温至50 ℃加入50%三乙胺水溶液、N-甲苯二乙醇胺调节pH值为8.5;升温到60℃反应至透明;降温至40℃过滤出料..5、XDI/TMP加成改性物;NCO交联剂产品配方:NCO:OH物质的量比=9:1;采用三聚催化、终止、残基封闭法..工艺步骤:参照第四的工艺步骤进行..6、改性TDI醇解油;NCO交联剂产品配方:油度86.4%;K值=0.93;醇超量R=1.17;NCO:1OH物质的量比=3含蓖麻油中羟基;采用三聚催化、终止、残基封闭法..工艺步骤:按配方将TDI、蓖麻油、新戊二醇加入反应釜;升温至120℃加入环烷酸钙;搅拌、升温至240℃;醇解反应2—3h;取样测试其透明度;合格后降温至180℃;加入苯偏三甲酸酐、DMPA反应40min;降温至120℃加入甲苯稀释;升温到134℃回流脱水;水脱尽后;降温至60℃;开始滴加TDI;2h滴完;加入10%磷酸甲苯液搅匀;升温至70℃反应3—4h;测试NCO 含量在12%、游离TDI在9.5%;加入10%烷基膦液搅匀;升温至80℃反应2—3h或降温至25℃静放7d;测试游离TDI<0.3%;加入10%苯甲酰氯液、10%二甲基吡唑液搅匀升温至90℃反应15min;抽真空减压脱出全部甲苯;加入亲水溶剂;调整固体含量为50%;降温至50℃加入三乙胺、N-甲苯二乙醇胺;调整pH值为8.5;升温至60℃反应到透明;降温至40℃过滤;出料..7、水性聚酯聚氨酯产品配方甲组分:OH∶NCO物质的量比=1.5:1;K值=1.02;醇超量R=1.18..工艺步骤:按配方将新戊二醇、己二酸、苯偏三甲酸酐、DMPA加入反应釜;通入CO2气;升温至120℃;加入钛酸四异丙基酯;搅拌升温至180 ℃;反应2h后;每隔30min取样测试其酸值;直至达到79mgKOH/g;羟值达到79.5;降温至130℃加入二甲苯;升温至150℃回流脱水;脱尽后;抽真空回收二甲苯;降温至80 ℃加入丙酮进行稀释;保温在60℃;1.5h滴加TDI;滴完加入10%磷酸甲苯液搅匀;升温至70℃反应4—5h;测试游离TDI<0.2%;加入50%苯酚甲苯液升温至80℃反应15min;再升温至90℃;蒸馏出1/2投料量的丙酮;70℃保温备用..在另一个装有快速搅拌的反应釜中;加入N-甲苯二乙醇胺、三乙胺、乙二胺、去离子水开动快速搅拌;将上述保温在70℃的物料;缓慢加入反应釜;在60℃进行中和反应透明后;升温至70℃;抽真空减压;蒸馏出余下的全部丙酮;降温至40℃;过滤;出料..8、水性豆油酸聚酯聚氨酯产品配方甲组分:OH∶NCO物质的量比=1:1.5;树脂K值=1.019;醇超量R=1.3、r=1.5;油度56%..工艺步骤:按配方将豆油脂肪酸、蓖麻油脂肪酸、季戊四醇、新戊二醇加入反应釜;通入CO2气;升温至120℃加入二月桂酸二丁基锡进行搅拌;升温至220℃;反应3h;降温至180℃加入间苯二甲酸、苯偏三甲酸酐、DMPA在180℃下反应2h后;每隔30min取样测试其酸值;直至达到75mgKOH/g;羟值为80;降温至120 ℃加入甲苯;升温至132℃回流脱水;脱尽后;降温至65℃加入10%苯酚甲苯液搅匀;将TDI加入单体滴加釜;开始滴加;1.5h滴完后;升温至70℃反应4h;80℃lh;测试游离TDI在0.2%;加入50%苯酚甲苯液搅匀;升温至90℃反应15min;进行真空减压脱出2/3的甲苯;加入异丁醇降温至50℃;加入三乙胺、二甲苯乙醇胺及1/3的去离子水;调整pH值为8.6;升温到60℃反应至透明;抽真空脱出全部甲苯;加入余下的去离子水;调整固含量50%;过滤;出料..9、水性菜油醇酸聚氨酯产品配方甲组分:OH∶NCO物质的量比=1:1.5;树脂K值=1.01;醇超量R=1.314;r=1.499;油度=55.2%;理论NCO含量=228%..工艺步骤:按配方将菜籽色拉油、蓖麻油脂肪酸、TMP、新戊二醇加入反应釜;通入CO2气;升温至120℃加入环烷酸锂搅拌;升温至230℃反应2~3h;测试醇解透明合格后;降温至180℃;加入苯二甲酸酐、苯偏三甲酸酐、DMPA;在180℃反应2h后;每隔30min;测试一次酸值;直至达到70mgKOH/g为止;然后降温至110℃加入甲苯;升温至132℃脱水;将水脱尽后;降温至65℃加入10%磷酸甲苯液搅匀;将TDI加入单体滴加釜;开始滴加;滴完后升温至70℃反应4—5h;80℃1h;测试游离TDI达到0.2%;加入50%苯酚甲苯液;升温至90℃反应15min;抽真空脱出1/3的甲苯;加入异丙醇;降温至50℃加入N-二甲基乙醇胺、三乙胺;及1/2的去离子水;调整pH值为8.6;升温到60℃反应至透明;抽真空脱出全部甲苯;加入余下的去离子水;调节固含量50%;过滤;出料..10、水性蓖麻油醇酸聚氨酯产品配方甲组分:OH∶NCO物质的量比=1:1.5;树脂K值=0197;醇超量R=1.23;r=1.36;油度=5514%;理论NCO含量=2.3%..工艺步骤:按配方将蓖麻油、甘油95%、新戊二醇加入反应釜;通入CO2气;升温至120℃加入一氧化铅搅拌;升温至230℃;反应2-3h;测试其醇解透明合格后;降温至180℃加入苯二甲酸酐、苯偏三甲酸酐、DMPA、松香二元醇;在180℃反应2h后;每隔30min测试酸值;直至达到80mgKOH/g为止;然后降温至110℃加入甲苯;升温到128回流脱水;脱尽后;加入10%磷酸甲苯液降温至65℃;用1.5h滴完TDI;升温至70℃反应4h;80℃1h;测试其游离TDI 达到0.2%;加入50%苯酚甲苯液;升温至95反应15min;抽真空脱出1/2量的甲苯;加入异丙醇;降温至50加入一乙醇胺、三乙胺及1/2量的去离子水;调整pH值为8.6;升温到60℃反应至透明;抽真空脱出全部甲苯;加入余下的去离子水;过滤;出料..。

(整理)聚氨脂防水涂料行业标准

文件编号】JC500-92【颁布单位】国家建筑材料工业局批准并发布【颁布时间】【执行日期】聚氨酯防水涂料1主题内容与适用范用本标准规定了双组份型聚氨酯防水涂料的产品标记、技术要求、试验方法、检验规则和包装、标志、贮存与运输。

本标准适用于钢筋混凝土建筑防水工程的双组份型聚氨酯防水涂料。

2 引用标准GB625 硫酸试剂GB629 氢氧化钠试剂GB3186 涂料产品的取样3 产品分类3.1 质量等级产品按技术要求分为一等品(B)、合格品(C)二个等级3.2 标记方法产品按下列顺序标记:名称、氨酯预聚体与固化剂的重量比、等级、本标准号。

3.3 标记示例甲组份(聚氨酯预聚体)与乙组份(固化剂)的重比为1∶1.5的双组份型聚氨酯防水涂料合格品标记为:双组份型聚氨酯防水涂料 1-1.5C JC5004 技术要求双组份型聚氨酯防水料性能应满足表1要求。

表1等级序号试验项目一等品合格品指标要求无处理大于 2.45 1.651拉伸强度加热处理无处理值的80% ̄150%不小于无处理值的80%MPa 紫外线处理无处理值的80% ̄150%不小于无处理值的80%碱处理无处理值的60% ̄150%不小于无处理值的60%酸处理无处理值的80% ̄150%不小于无处理值的80%无处理大于 450 3502断裂时的加热处理 300 200 延伸率%紫外线处理 300 200大于碱处理 300 200酸处理 300 2003加热伸缩伸长 1率% 4 6小于缩短4拉伸时的加热老化无裂缝及变形老化紫外线老化无裂缝及变形无处理大于-35无裂纹-30无裂纹5低温柔性加热处理-30无裂纹-25无裂纹℃ 紫外线处理-30无裂纹-25无裂纹碱处理-30无裂纹-25无裂纹酸处理-30无裂纹-25无裂纹6不透水性不渗漏0.3MPa30min7固体含量%≥948适用时间min ≥20 粘度不大于103MPa8.89涂膜表干时间h ≤1 不粘手10 涂膜实干时间h ≤12 无粘老5 试验方法试验方法见附录A。

聚氨酯防水涂料施工方案

聚氨酯防水涂料施工方案1.总则1.1工程概况:本工程屋面防水及卫生间防水采用了 1.5mm厚双组份聚氨酯防水涂料,应用数量约9000m2,占防水总量的29.7%。

1.2适用范围:本工艺标准适用于工业与民用建筑物、构筑物防水等级为Ⅰ—Ⅸ,采用聚氨酯防水涂料的防水工程。

1.3编制依据的标准及规范:1.3.1 《建筑工程施工质量验收统一标准》 GB 50300—20011.3.2 《屋面工程质量验收规范》GB 5027—20022.施工准备2.1技术准备:2.1.1施工前,施工技术人员进行图纸会审,掌握施工图中的各种细部构造及有关设计要求,并根据实际情况制定施工技术方案。

2.1.2施工时,应建立各道工序的自检并有完整的检查记录,每道工序完成后,应经监理单位检查验收,合格后方可进行下道工序的施工。

2.1.3施工应由专业的施工队伍进行施工,作业人员应持有建设行政主管部门颁发的上岗证。

2.2材料准备:(1)聚氨酯防水涂料甲级份:异氰酸基含量以3.5±0.2为宜。

乙组份:羟基含量以0.7±0.1%为宜。

甲乙组严格按产品说明的比例配合,经充分搅拌,现场配制成聚氨酯防水涂料,其技术性能应符合以下要求。

固体含量:≥94%抗拉强度:≥1.65MPa断裂延伸率:≥350%柔性:-30°C弯折无裂纹耐热度:85°C加垫5h,涂膜无流淌、起泡和滑动不透水性:压力≥0.3MPa,保持时间≥30min不渗透(2)辅助材料应备有二甲苯、醋酸乙酯、二月桂酸丁基锡、磷酸;砂粒和胎体增强材料等。

(3)要求所采用的防水材料应有产品合格证书和性能检测报告,材料的品种、规格、性能等技术指标应符合现行国家产品标准和实际要求。

防水材料进场后,必须对材料进行抽样复试。

2.3施工工具:刮板、圆滚刷、腻子刀、钢丝刷、油漆刷、、油漆桶、台秤、手提式电动搅拌器、剪刀、拌料桶、扫帚。

2.4施工作业条件:2.4.1找平层使用水泥砂浆应抹平压光,坚实平整,不起砂,无裂缝、无松动掉灰,含水率小于9%。

水性聚氨酯防水涂料执行标准

水性聚氨酯防水涂料执行标准水性聚氨酯防水涂料是一种应用广泛的防水材料,具有优异的防水性能和耐候性,被广泛应用于建筑屋面、地下室、卫生间、厨房等防水工程中。

为了确保水性聚氨酯防水涂料的质量和性能,制定了一系列执行标准,以规范其生产和应用。

首先,水性聚氨酯防水涂料的执行标准包括材料的基本要求。

这些要求涉及到材料的成分、外观、粘结力、耐水性、耐候性等方面。

例如,材料的成分应符合国家相关标准,外观应无机械杂质和化学杂质,粘结力应满足一定的要求,耐水性和耐候性也应经过严格的测试。

其次,水性聚氨酯防水涂料的执行标准还包括施工工艺的要求。

施工工艺的要求包括底层处理、涂料施工、干燥时间、涂层厚度等方面。

例如,底层处理应保证基层干燥、平整、无松动物,涂料施工应均匀、厚度一致,干燥时间应符合要求,涂层厚度也应符合设计要求。

另外,水性聚氨酯防水涂料的执行标准还包括工程质量验收的要求。

工程质量验收的要求包括验收标准、验收方法、验收程序等方面。

例如,验收标准应符合国家相关标准,验收方法应科学合理,验收程序应严格执行。

此外,水性聚氨酯防水涂料的执行标准还包括质量控制和质量保证的要求。

质量控制和质量保证的要求包括原材料的采购、生产过程的控制、成品的检验等方面。

例如,原材料的采购应选择合格的供应商,生产过程应进行严格的控制,成品应进行全面的检验。

总的来说,水性聚氨酯防水涂料的执行标准是保证其质量和性能的重要手段,只有严格执行标准,才能确保水性聚氨酯防水涂料在工程中发挥应有的作用,为建筑提供可靠的防水保护。

因此,生产厂家和施工单位都应严格遵守执行标准,确保水性聚氨酯防水涂料的质量和性能达到标准要求,为工程质量和建筑安全保驾护航。

双组分聚氨酯树脂介绍资料

NCO

CH3

CH3

O

12、多异氰酸酯加和物的合成配方 (1)合成配方:

13、多异氰酸酯加和物的合成工艺

(2)合成工艺: ① 将三羟甲基丙烷、环己酮、苯加入反应釜,开动搅拌,升温使苯将水全部带出,降温至60℃,

得三羟甲基丙烷的环己酮溶液。 ② 将甲苯二异氰酸酯、80%的醋酸丁酯加入反应釜,开动搅拌,升温至50℃,开始滴加三羟甲基

空气,加热升温到130℃。 ② 将丙烯酸羟丙酯、苯乙烯、甲基丙烯酸甲酯、丙烯酸正丁酯、丙烯酸和叔丁基

过氧化苯甲酰(1)混合均匀,用4h滴入反应釜。 ③ 保温2h;将叔丁基过氧化苯甲酰(2)用50%的二甲苯(2)溶解,用0.5h滴

入反应釜,继续保温2h。最后加入剩余的二甲苯(2)调整固含,降温、过滤、 包装。 该树脂固含:65±2 ;粘度:4000-6000(25℃下的旋转粘度);酸值:<10; 色泽:<1。主要性能是光泽及硬度高,丰满度好,流平性佳,可以用于高档PU 面漆与地板漆。

小于0.5%,国标要求国内产品中游离TDI含量要小于0.7%。为了降低TDI残留,可以采用化学法 和物理法。化学法即三聚法,这种方法在加成反应完成后加入聚合型催化剂,使游离的TDI三聚化 。物理法包括薄膜蒸发和溶剂萃取两种方法。国内已有相关工艺的应用。

14、缩二脲多异氰酸酯的合成

缩二脲是由3molHDI和1molH2O反应生成的三官能度多异氰酸酯。缩二脲的合 成原理如下:

17、HDI三聚体的合成

HDI三聚体是由3molHDI三聚反应生成的三官能度多异氰酸酯。其合成原理如下 :

O

3 OCN

cat

CH2

NCO

6

OCN

C

CH2 6 N

N

聚氨酯

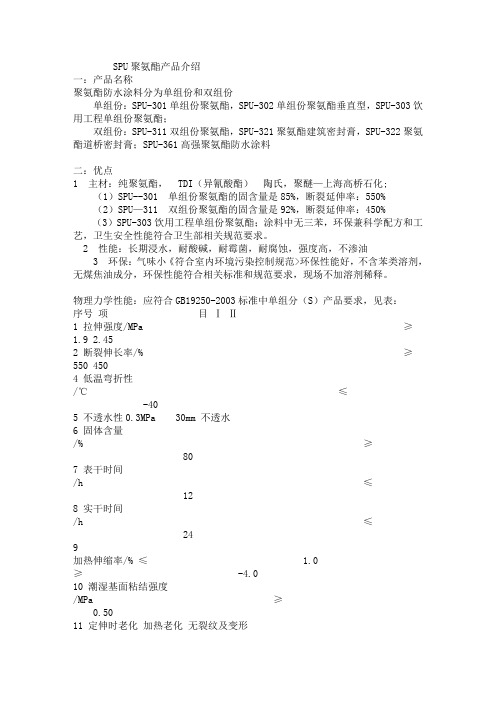

SPU聚氨酯产品介绍一:产品名称聚氨酯防水涂料分为单组份和双组份单组份:SPU-301单组份聚氨酯,SPU-302单组份聚氨酯垂直型,SPU-303饮用工程单组份聚氨酯;双组份:SPU-311双组份聚氨酯,SPU-321聚氨酯建筑密封膏,SPU-322聚氨酯道桥密封膏;SPU-361高强聚氨酯防水涂料二:优点1 主材:纯聚氨酯, TDI(异氰酸酯)陶氏,聚醚—上海高桥石化;(1)SPU--301 单组份聚氨酯的固含量是85%,断裂延伸率:550%(2)SPU—311 双组份聚氨酯的固含量是92%,断裂延伸率:450%(3)SPU-303饮用工程单组份聚氨酯;涂料中无三苯,环保兼科学配方和工艺,卫生安全性能符合卫生部相关规范要求。

2 性能:长期浸水,耐酸碱,耐霉菌,耐腐蚀,强度高,不渗油3 环保:气味小《符合室内环境污染控制规范>环保性能好,不含苯类溶剂,无煤焦油成分,环保性能符合相关标准和规范要求,现场不加溶剂稀释。

物理力学性能:应符合GB19250-2003标准中单组分(S)产品要求,见表:序号项目Ⅰ Ⅱ1 拉伸强度/MPa ≥ 1.9 2.452 断裂伸长率/% ≥ 550 4504 低温弯折性/℃≤ -405 不透水性0.3MPa 30mm 不透水6 固体含量/% ≥ 807 表干时间/h ≤ 128 实干时间/h ≤ 249加热伸缩率/% ≤ 1.0≥ -4.010 潮湿基面粘结强度/MPa ≥ 0.5011 定伸时老化加热老化无裂纹及变形人工气候老化无裂纹及变形12 热处理拉伸强度保持率% 80~150断裂伸长率/% ≥ 500 400低温弯折性/℃ -3513 碱处理拉伸强度保持率/% 60~150断裂伸长率/% 500 400低温弯折性/℃ -3514 酸处理拉伸强度保持率/% 80~150断裂伸长率/% 500 400低温弯折性/℃ -3515 人工气候老化拉伸强度保持率/% 80~150断裂伸长率/% 500 400低温弯折性/℃ -35.双组份聚氨酯指标:3 断裂强度/(N/mm)≥ 12 14序号项目技术指标Ⅰ型Ⅱ型1 拉伸强度/MPa ≥ 1.90 2.452 断裂伸长率 % ≥ 450 4503 撕裂强度/(N/mm)≥ 12 144 低温弯折性/℃≤ -355 不透水性0.3MPa,30min 不透水6 固体含量/% ≥ 927 表干时间/h ≤ 88 实干时间/h ≤ 249 加热伸缩率/% ≤ 1.0≥ -4.010 潮湿基面粘结强度/MPa ≥ 0.5011 定伸时老化加热老化无裂纹及变形12 热处理拉伸强度保持率/% 80~150断裂伸长率/% ≥ 400低温弯折性/℃≤ -3013 碱处理拉伸强度保持率/% 60~150断裂伸长率/% ≥ 400低温弯折性/℃≤ -3014 酸处理拉伸强度保持率/% 80~150断裂伸长率/% ≥ 400低温弯折性/℃≤ -304.纯聚氨酯组成拉伸强度高,延伸率高,弹性好和耐高、低温性能好,对基层收缩和开裂变形的适应性强。

双组份聚氨酯防水涂料 检验项目及检验方法

双组份聚氨酯防水涂料检验项目及检验方法下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!双组份聚氨酯防水涂料的检验项目与检验方法详解双组份聚氨酯防水涂料,因其优良的防水性能和耐久性,在建筑领域广泛应用。

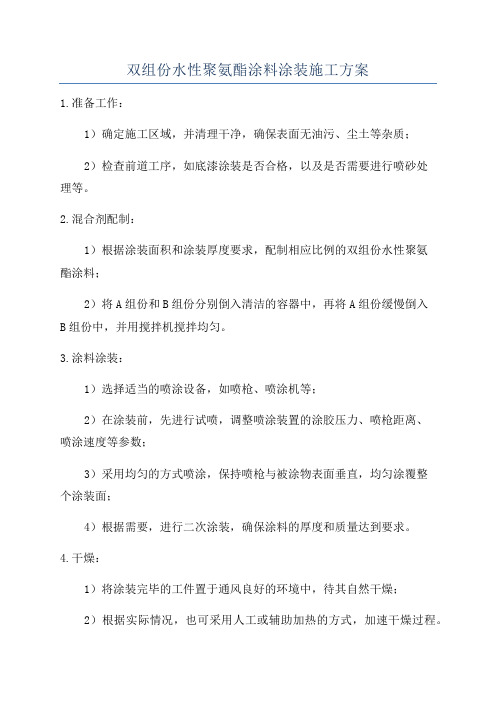

双组份水性聚氨酯涂料涂装施工方案

双组份水性聚氨酯涂料涂装施工方案

1.准备工作:

1)确定施工区域,并清理干净,确保表面无油污、尘土等杂质;

2)检查前道工序,如底漆涂装是否合格,以及是否需要进行喷砂处

理等。

2.混合剂配制:

1)根据涂装面积和涂装厚度要求,配制相应比例的双组份水性聚氨

酯涂料;

2)将A组份和B组份分别倒入清洁的容器中,再将A组份缓慢倒入

B组份中,并用搅拌机搅拌均匀。

3.涂料涂装:

1)选择适当的喷涂设备,如喷枪、喷涂机等;

2)在涂装前,先进行试喷,调整喷涂装置的涂胶压力、喷枪距离、

喷涂速度等参数;

3)采用均匀的方式喷涂,保持喷枪与被涂物表面垂直,均匀涂覆整

个涂装面;

4)根据需要,进行二次涂装,确保涂料的厚度和质量达到要求。

4.干燥:

1)将涂装完毕的工件置于通风良好的环境中,待其自然干燥;

2)根据实际情况,也可采用人工或辅助加热的方式,加速干燥过程。

5.检查和修复:

1)待涂膜完全干燥后,进行检查,确保涂膜表面光滑、无明显瑕疵;

2)如发现涂膜有划痕或麻点,可进行局部修补,使用细砂纸打磨,

并重新涂装。

6.清洗设备:

1)喷涂设备和容器等用具需立即清洗,避免涂料残留引起堵塞;

2)使用清水和清洁剂彻底清洗设备,使其保持良好的运行状态。

聚氨酯双组份防水材料

聚氨酯双组份防水材料一、产品概述双组份聚氨酯防水涂料属于双组分化学反应固化型防水材料,其中甲组分是由聚醚和异氰酸酯缩聚得到的异氰酸酯封端的预聚体,乙组分是由增塑剂、固化剂、增稠剂、促凝剂、填充剂组成的彩色液体。

使用时将甲、乙两组分按比例混合均匀。

涂刷在防水基层表面上,经常温交联固化,形成橡胶状弹性涂膜,从而起到防水作用。

二、性能特点:该产品具有抗紫外线、耐老化、使用寿命长、无毒、无污染、整体成膜、无接缝、弹性好、延伸率大、粘结力强、色泽美观多样、耐高温、抗严寒、施工方便(冷施工)、对基层干燥程度要求低、防水性能优异等优点。

三、技术指标序号项目指标序号项目指标①固体含量/% ≥94②拉伸强度/MPa ≥1.65③断裂伸长率/% ≥350④低温柔性-20℃不开裂⑤不透水性(0.3MPa) 不渗漏四、适用范围:广泛用于屋面、天沟、阳台、内外墙、厕厨间、仓库、储藏室、浴池、蓄水池、游泳池、地下室、遂道、涵洞、地下停车场、地下车站等建筑物的防渗漏工程;也可用于某些金属、塑料及木制物体的防腐防绣、及不上人屋面和内外墙的装饰性防水。

五、使用方法:1、基层必须干净平整、水泥面应压光无起沙、无空鼓。

2、屋面基层含湿率应在5%以内地面及地下建筑物防水基层含湿率应在10%以内方可施工。

3、屋面应设置距离每36m2一个排气管。

4、甲乙料混台时.乙组份必须先搅拌均匀再与甲组份混合。

配比甲组份:乙组份.1:2(重量比)或1:1.5按包装要求施工时将甲乙料倒八桶内用木棒或手提电动搅拌器3—5分钟至均匀.用塑料刮板或橡胶刮板涂于基层上混合料要在30分钟内用完。

六、材料用量:一般每平方米需2-2.7kg厚度1.5-2mm.分3-4次涂刷,涂刷时要均匀一致.上下涂刮方向要横竖交叉进行。

每次间隔时间由施工环境温度和涂膜固化程度而定一般不少于24小时.以手感不粘为准。

根据设计要求也可加涂层或多层中间铺粘一层无纺布或玻纤布更佳。

涂膜保护为了延长防水层的使用寿命保证工程质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0 引言

传 统 的 溶 剂 型 双 组 分 聚 氨 酯 涂 料 因 为 具 有 优 秀 的物

性。一个优 秀 的建筑 涂料产 品应该具备如 下一些基 本性

能 :( )满足 用户 的功 能 需 要 ;()优异 的外 观 j()方 便 1 2 3

理 力学性能和耐化学品性能 ,在高端建筑涂料领域 中有广 施 工,易于混合 ,有足够长 的可操作时间和 比较短的表干 4 泛 的 应 用 。但 传 统 溶 剂型 聚 氨 酯 涂 料 中 的有 机 溶 剂 易燃 易 时间,能够适应滚涂 、喷涂等 多种施工方法 ;()低 毒或

现 高 性 能 的 前提 。

表 1水 性双 组分聚 氨酯涂料 与传 统溶剂 型聚氨 酯涂 料的对 比

C oatngs Technol i ogy

11水 性双 组分 聚氨酯 涂 料用 多元 醇 .

由聚 丙烯 酸 多元 醇 作 为 A组 分 树 脂 制 得 的 漆膜 除 了 具 有 良 好 的外 观 、优 异 的 耐 化 学 品 性和 硬 度外 还 具有 极 其优 异 的 户外 耐候 性 ,因此 被 广 泛 采 用。 目前 用 于 水 性 双 组 分 聚氦 酯涂 料 的分 散 体 主 要 有 以下 两 类

沈剑 平 ,王丰万 2 上海交通 大学材 料科 学与工程 学院 ,上海 2 0 4) . 20 0

,

( C和 有 害 空气 污 染 物 (A ) 排放 。经 过 多 年 发展 ,水 性 V ) 0 H P的 摘 要 : 绍 了高 性能 水性聚 氨酯建筑 涂料 的研发 介 双 组分 聚 氨 酯 涂 料 已经 将 高 性 能 和低 V C 结 合 , 为 当前 O相 成 涂 料研 究 的 热 点 和发 展 方 向 。

化 ” 多异 氰 酸 酯 ,分 子 结 构 见 式 () 3。

甜

~一 一

一 / \ 一一 一 -

水性双组分 聚氨酯涂料 由含一 0 H基 的水性 多元醇( 通

常称 为 A 组 分 ) 含 和 N 0基 的 多异 氰 酸酯 固化 剂 ( 常称 C 通

为 B组分 ) 成 。在 设 计建 筑 涂 料 配 方 时 , 仅 要考 虑 固化 组 不 后 涂膜 的性 能 指 标 ,也 需 要 充分 考 虑 到现 场 施 工 的可 操 作

疏 水 且具 有更 高 N O官 能度 , 制 备 的涂 膜 综 合 性 能 优 异 。 C

分 子 结 构 见式 ()! 2 。

。 H , , f ^ ^

。

j N 、 L ,、

大 L 、

_、 J , {

~ ^ 、 o \ 、 、 /、 /\)~

^

0 、 ^ f~ 1 o,R

分 散 体 。 其 主要 区 别如 表 2 。

表 2 一 级分 散体 和二级 分散 体的 主要 区别

一 级 分 散体 和 二 级

双 组 分 水 性 聚 氨 酯 建 筑 涂 料 常 用 的分 散 体 产 品 如 表

3 。

表 3 双 组分 水性 聚氢 酯建 筑涂 料常 用分 散体

.‰ 注 :() 2产 品含有 活性稀 释 剂。 不计 活性稀 释 剂喇 ,羟 基含 量为 38 计入 活性稀 释 剂时 ,羟基 含量 为 54 1、() .%

火 N^ ,

。

0 ¨ /、 、 c √

( ) 采 用 聚醚 氨酯 改性 , 水 性 优 异 ,但 也 存 在 NO宫 1 ,它 亲 C 能度 较 低 ,涂 膜 综 合 性 能 不 及 溶 剂 型 产 品等 方 面 的 不 足 。

式 () 2

近 年 来 ,开 发 的 新 三 代 产 品 是磺 酸 铵 盐 改 性 的 “ 自乳

5 爆 、易 挥 发 、气 味 大 、在 生产 和 使 用 时造 成 空 气 污 染 ,且 无 毒 ,不 易燃 ,能 保 障 施 工 及使 用安 全 i()适 用 面较 宽 , 优 异 耐 候 及 耐 水性 能 等 。合 理 选 择成 膜 物 是 聚 氨 酯 涂 料 实 具 有 一 定 的毒 性 ,对 人体 和 环 境 存 在较 大危 害 。 而水 性 聚 氦 酯 涂料 以 水 为 分 散 介 质 ,最 大 限 度 地 减 少 了有 机 溶 剂

和 应 用 ,从成膜 机理 、原 料筛选 、配方设 计、性能 检 测 、工程应 用等 多个方 面进行 了阐述 , 时展望 同

了水性 聚氨酯 建筑涂 料的 发展方 向。

关 键词 : 水性聚 氨酯 ; 建筑 涂料 ; 组分 : 双 固化 剂 ;

发 展方 向

1 水 性双 组 分 聚 氨 酯建 筑 涂 料

0 N / √ c、 、

uc , ,、 v ^ H 。

/ j

能 的基 础 。 发 新 型 的 水 性 涂 料 专 用 多异 氰 酸 酯 是 实 现 A 开 、 B组 分 的 均 匀 分散 白 有效 途 径 之 一 。 勺

拜 耳 公 司 的 第 一 代 水 性 涂 料 用 多 异 氰 酸 酯 产 品 见 式

局 限 性 ,发展 的聚 醚 脲 基 甲酸 酯 改 性 多异 氰 酸 酯 ,产 品更

12 水 性 双组分 聚氨 酯涂 料用 固化 剂 .

为 了 达 到优 异 的涂 膜 性 能 , 、B两 组 分 混 合 后 应 得 到 A 均 匀 稳 定 的 牛 奶 状 液体 。如 果 出现 相 分 离 或 粗 粒 径 的 多异 氰 酸 酯 液 滴 , 涂 膜 S会 明显 降 低 , 至 难 以 正 常成 膜 。 则 I b L t 甚 可 以说 多异 氰酸 酯 在 多元 醇 里 的均 匀分 散 是 理 想 涂 料 性

一

_

,

…, ……

.

水性聚氨酯建筑涂 : 二

h n a }g o o sr cin …’ … y r t a e C0 t sf r n tu t s n C o _~

,

一

, 一 ~ 一 一 r~

一一 一