高压水射流技术在机械制造业的应用

高压水射流技术的应用及展望

口 刘 琦

湖北 ・ 武汉 4 3 0 0 7 2 ) ( 武汉 大学动 力与机械 学院

ห้องสมุดไป่ตู้

摘 要: 介绍高压水射流技术的工作原理及特点, 阐述高压水射流技术在多个领域的具体应用。

关键词 : 高压水射流 加工 清洗 应用 中图分类号 : T Q 0 5 0 文献标识码: A 文章编号: 1 0 0 7 - 3 9 7 3 ( 2 0 1 3 ) 0 0 7 — 0 4 0 — 0 2

对整个工程有全面的把握, 注意每一个环节上的重点 , 严格 控

( 2 ) 管道 的保温 : 风管与冷冻水管的保温 工作 是十分重要 制好 工程相关质量 ,从而保证 建筑 功能的全 面实现 。奉 次{ J f } 的, 管道 的施工必须把握完整性和密闭性 。 究总结了暖通空调安装施工中的常见问题 ,并结合 自身实际 ( 3 ) 管道材质 的选择 : 管道材质的好坏对 于安装质量有着 工程 经 验 提 } I { 了 问题 的 解 决方 法和 注 重 要 点 。 文 章 认 为 : 直接 的联 系, 安装之前必须对管材进行 系统 的检查 , 使管材 的 暖通 空调 _ T程施工过程中, 管理人员和技术人员要 认真严谨 , 选取 符合 国家规定及建筑要求 。 不断积累经验 、 加强专业技能 , 有效提高解 决问题 和应 对突发 4暖通空调 安装施工 中应 注重 的问题 4 . 1 体 现 专业 综合 事件的能力 。可 以预见,未米的暖通 空调技 术水 将 断提 高, 暖通 空调市场也会越米越开 阔, 为改善人类居住环 境做¨ {

了建筑 结构强度, 也增加 了不必要的开支。

5结 束 语

暖通空调的安装施工是一项复杂 的系统工程,施 _ 丁细节

高压水射流加工技术在精密零件加工中的应用研究

高压水射流加工技术在精密零件加工中的应用研究摘要:高压水射流加工技术是一种非传统的加工方法,在精密零件加工领域具有广泛的应用前景。

本文通过对高压水射流加工技术的原理、特点以及在精密零件加工中的应用进行深入研究,探讨了其在精密零件加工中的优势、局限性以及存在的问题,并提出了进一步研究和发展的方向。

1. 引言随着现代制造技术的不断发展,对精密零件加工精度要求的提高,传统的加工方法已经难以满足需求。

高压水射流加工技术作为一种新型的加工方法,以其无热影响区、无机械应力集中、无表面裂纹等特点,在精密零件加工领域引起了广泛的关注。

本研究旨在探讨高压水射流加工技术在精密零件加工中的应用研究,为提高零件加工质量和效率提供科学依据。

2. 高压水射流加工技术的原理与特点高压水射流加工技术是利用高速注入的水流作为切削工具,通过调节流量和压力来控制切削效果。

其原理主要包括切削力、流态力、热效应和材料去除效应等。

在精密零件加工中,高压水射流加工技术具有以下特点:1) 高效性:高压水射流加工技术可以在短时间内完成零件的加工,提高生产效率;2) 高精度:由于水射流加工过程中无接触切削,避免了机械变形和振动,能够保证零件加工的高精度;3) 环保性:高压水射流加工不产生有害气体和固体废料,对环境友好。

3. 高压水射流加工技术在精密零件加工中的应用3.1 轴类零件加工高压水射流加工技术在轴类零件加工中发挥了重要的作用。

由于轴类零件通常存在几何形状复杂、尺寸精度要求高等特点,传统的加工方法难以满足要求。

通过对高压水射流加工参数进行优化,可以实现对轴类零件的精密加工,提高加工效率和零件质量。

3.2 零件表面处理高压水射流加工技术在零件表面处理中具有独特的优势。

通过调节水射流的压力和流量,可以控制水射流对零件表面的冲击力和切削效果,实现去除表面污垢、清洁锈蚀、增加表面粗糙度等目的。

同时,由于高压水射流加工不产生热影响区,可以避免零件表面的烧伤和变形,保持零件的精密度。

制造业的一枝奇葩_高压水射流加工技术

Z hao Wei L iu Xiaobing Zhu Pailong ( Dalian U niversity of Science & T echno logy, Dalian, Liaoning, 116023) Abstract T he paper describes the origin of cutting mechanism wit h water jet cutting technology, and intr oduces t he fundamental of getting high pressure water jet and its ap plicat ion. Key words Hig h pressure nism Water jet Cutting mecha Abstract T his paper discusses t he importance of stan dardization for manufacturing modernization and agilization. It describes the relation between modernization, serialization, standar dizat ion of product structure and agile manufacturing ( AM ) . And it also emphasizes effect of group technolog y o n AM implementation. Key words manufacturing GT Standar dizatio n M oder nization A gile

高压水射流技术

高压水射流技术第一篇:高压水射流技术是一种高效的清洗和切割工艺,它广泛应用于各种领域,如制造业、建筑工程和环保等。

本文将会介绍高压水射流技术的基本概念、分类和应用领域。

一、基本概念高压水射流技术是一种利用高压水射流对物体进行清洗、切割和处理的方法。

利用高压水射流技术,可以将水加压到几千到几万磅的压力,形成一个高速的水柱,具有极强的动能和热能,可以将物体表面的污渍、油污、腐蚀层和砂砾等物质完全清除,同时也可以切割金属、混凝土和石材等硬材料。

高压水射流技术的原理是通过高压泵将水增压,然后将增压后的水通过射流嘴喷出,在低压环境中形成一个高速的水柱,穿过空气和涂层,将表面的物质完全清除或切割。

高压水射流技术可以根据需要调整水的压力和流量,适用于多种清洗和切割工艺。

二、分类按照水的压力和流量,高压水射流技术可以分为多种类型,如下所示:1. 超高压水射流技术:超高压水射流技术是指水压在20,000-40,000磅的范围内,流量在3-8升/分钟的高压水射流技术。

超高压水射流技术可以用于切割钢、复合材料、岩石、石材和混凝土等硬材料。

2. 高压水射流技术:高压水射流技术是指水压在5,000-20,000磅的范围内,流量在3-30升/分钟的高压水射流技术。

高压水射流技术可以用于清洗外墙、管道、锅炉和船舶等设备。

3. 中压水射流技术:中压水射流技术是指水压在1,000-5,000磅的范围内,流量在30-100升/分钟的高压水射流技术。

中压水射流技术可以用于清洗地面、墙壁和设备表面等。

4. 低压水射流技术:低压水射流技术是指水压在1,000磅以下范围内,流量在100升/分钟以上的高压水射流技术。

低压水射流技术可以用于清洗各种设备、建筑物、地面和路面等。

三、应用领域高压水射流技术有广泛的应用领域,如下所示:1. 制造业:高压水射流技术可以用于切割和加工各种硬材料,如金属、石材、混凝土、水泥等,以达到精准的加工目的。

2. 建筑工程:高压水射流技术可以用于清洗建筑物外墙、墙壁、玻璃幕墙、天窗、钢结构及各种管路设备等。

超高压水射流技术的应用

指导老师: 汇报人:

水射流加工(Water JetCuting)

:俗称“水刀加

工”。即是利用超高压(达数百MPa)水射流对各种材料进行切 割、穿孔和工件表层材料去除等加工。

超高压水射流应用广泛,在食品加工,机械加工,石油开 采,工业除锈等方面都有涉及。

一、清洁 二、灭菌 三、切割

超高压水射流灭菌方法的延伸:

1)牛奶保鲜:牛奶经 50MPa 处理,其微生物指标优于“巴

氏杀菌、灭菌乳卫生标准” 中巴氏奶的规定,250~300MPa 超高压奶的保质期可在冷链下保存 5 个月(巴氏奶为 3~5 天)。 2)白酒超高压水射流催陈研究:白酒经 50~300MPa 处理后, 香气优雅,酒体醇和,绵柔爽净,尤其空杯留香纯爽、持久,

谢谢!

2、超高压水射流切割技术的主要应用领域:

5)食品工业领域:用于切割松脆食品、菜、肉等,可减少

细胞组织的损坏,增加存放期。切割食品时,“数控水刀”

用数控装置可以控制其切割速度及路线,可以最大限度地保 持被切割物的营养成分,不会造成细菌传播且形状规整。 6)纺织工业领域:用于切割多层布料,提高切割效率,减 少边端损伤。水切割还广泛应用于服装裁剪、制鞋下料等,

一、清洁

4、箱/罐容器清洁。这是工业清洁中比较难的清洗方式,

比如一个反应釜,一个罐体,操作人员不可能带着机器下

到罐里清洁,这样有很大的危险性,必须采用良好的设备

或良好的工具才能够在罐内做到清洗,所有厂家都会选择 三维罐内清洗方式。比如采用超高压水的压力,在罐内进 行良好清洗,可以做到无死点。

三维罐内清洗系统:包括高压清洗机抽液及抽水系统、长

一、清洁

2、表面处理及清洗。沥青、混凝土或金属涂层在浇

高压水射流切割技术原理及其应用研究

高压水射流切割技术原理及其应用研究作者:葛军来源:《中国新技术新产品》2013年第06期摘要:本文主要介绍了高压水射流切割技术的发展概况、工作原理和在一些行业的应用,同时期待中国的高压水射流切割技术能够进一步发展,最终能够实现自主研发。

关键词:高压水射流切割技术;发展概况;工作原理;在行业的应用中图分类号:TG356.25 文献标识码:A高压水射流切割技术是近几年发展起来的一种高科技、新型切割技术,凭借清洁安全、高效、强劲等特点,在中国的采矿业、机械制造业、航天业、军工等行业占据一席之地。

1 水射流技术和高压水射流技术中国古代就有“天下莫柔于水,驰骋天下之至坚“的名句及“水滴石穿“的成语,这些都包含有以柔克刚的观念。

水射流切割技术和高压水射流切割技术就是这一观念的延伸和实践。

水射流切割技术,顾名思义就是利用水来切割某些物质的技术。

这一技术的实现,通常情况下要靠一些装置或设备来完成,主要设备有发动机、增压器或者水泵、喷嘴、开关等。

通过这几个装置之间动能的相互转化,最终使水具有强大冲击力,之后便可对特定物质进行切割。

高压水射流切割技术,就是利用高压发生装置及恒压系统,来进行水射流切割,这种技术一般要增压器的增压能力要相当强大,设备功率相对也就大,同时为提高切割质量,在高压水中添加了固体磨料,达到了提高切割速度和质量的目的。

2 高压水射流切割技术的发展概况采矿业是高压水射流切割技术的源头。

在19世纪中叶,高压水射流技术第一次被北美人用来开采质地较为疏松的矿床。

而中国应用高压水射流切割技术来开采矿石,要追溯到20世纪50年代,当时前苏联和中国的专家们利用水射流的冲击和输送作用,进行矿石的开发,这些技术都大大提高了采矿业的工作效率。

然而,这一时期的水射流技术仍旧属于低压水射流。

20世纪60-70年代,人们渐渐开始利用增压装置,如增压器、高压泵、高压管件等,来完成水射流技术由低压向高压的过渡。

当然这一时期的水射流技术还是普遍在采矿业中使用。

水射流技术

水射流技术水射流技术是一种利用高速水流储能并激发能量来切割材料的加工技术。

在工业领域中,水射流技术已经广泛应用于各种材料的切割、钻孔、雕刻和表面处理等领域。

水射流技术的优点在于它可以切割各种各样的材料,包括金属、玻璃、陶瓷、石材等,而不需要考虑材料的硬度、厚度和形状。

这种技术的另一个优点是可以保证材料表面光滑,无需进行二次加工。

此外,水射流技术可以在没有热源和化学反应的情况下完成切割,从而避免污染和毒性。

水射流技术的原理是将水或其他液体从高压泵中喷出,以形成高速射流。

这种射流可以通过加装机械切割头、磨削头和喷嘴等附件来切割或清理材料表面。

同时,高速水流可以用于切割硬质材料,如钻石、石英和珍珠岩等。

在实际应用中,水射流技术有很多的变种和改进。

例如,在用于金属加工时,向水泵中添加碳化硅颗粒或石墨粉末可以提高切割速度和耐磨性。

同样的,在切割玻璃和陶瓷时,可以向水中加入磨料或悬浮剂,以降低材料的开裂率和提高表面质量。

此外,调节水流的方向和速度可以创造出各种各样不同的形状,从而实现对复杂几何形状的切割。

总之,水射流技术是一种非常实用和高效的加工技术。

它可以切割各种各样的材料,从而为现代工业的各个领域提供高效的解决方案。

在未来,随着这种技术的不断发展和改进,我们相信它将在许多其他领域也得到广泛应用。

水射流技术在现代工程领域中已经发挥着至关重要的作用。

它的应用涵盖了从汽车制造到建筑修缮,从化工处理到医疗手术等广泛的领域。

水射流技术的优点体现在不会产生热量和切割过程中无毒物释放的好处。

这让它成为环保和安全方面的理想选择。

在水射流技术中,利用了高速喷射的水流通过强制作用产生的高压礼来进行加工。

其切割的过程十分快速,干净并且有效。

因此,许多工业领域已经广泛采用了水射流技术。

例如,在机床制造中,水射流技术可以用来切割各种金属板材和零件。

在建筑工程中,水射流技术可以用来切割梁柱,清除墙面和水泥表面的污垢。

水射流技术的另一个重要优点是可以切割各种材料,而不受其硬度、厚度和形状的限制。

高压水射流清洗设备的应用

达N5 6 0 0 M P a 。将 这种高 速水射 流用来完 成各种 清洗作业 的技术称 为高压水 射流清洗技 术。高压 水射流清 洗技术 的

作 用机理 十分 复杂 ,当高 压水 射流作 用在被 清洗 丽 上时 ,

高压水射流具 有的 冲击 、动压 力、水楔 、空 化 、磨 削等作 用对物体 表面将产生 冲蚀 、渗透 、剪切 、乐缩 、剥离 、破 碎并 引起 裂纹扩散 和水楔等效果 ,达到清 洗 的 目的 。高 压

水 射 流 清 洗 的 应 用 包 括 冲 洗 、除 油 泥 污 垢 、 除 漆 、除 锈 、 除 鳞 、去 毛 刺 、洗 屑等 。

1 . 高压水射流清洗的基 本原理 高压水射 流技术就 是将水通过 高压柱 塞泵或 是增压器 升压至3 0 ~ 4 0 0 M P a ,经过控制系统 ,通过喷嘴喷出能量高度

集 中 的 高 速 水 流 ,速 度 一 般 接 近 声 速 或 超 过 声 速 ,甚 至 是 声 速 的 几 倍 ,这 种 水 流 称 为 高 压 水 射 流 , 目前 最 高 水 压 可

展具有重要意义 。

f 2 ) 典 型设备和应用 。

高压水射 流清洗设 备的种类 有很多 ,现就3 种典 型高 压 水射 流清洗设备进行介绍。 ①纯水射流清洗设备 。

纯 水 射 流 在 清 洗 领 域 中应 用 非 常 普 遍 ,例 如 ,石 化 企

二 、高 压 水 射 流 清 洗 技 术 和 典型 设 备

口。 目前 国内已有公 司研 制出 了2 0 0 M P a 以 } = 的超 高压清洗 设备 ,正处于推广应用 阶段 。

高压水射流技术

高压水射流技术高压水射流技术是一种应用广泛的高精度、高效率的机械加工方法。

该技术利用高压水射流对工件进行切割、清洗、冲击等操作,可广泛应用于金属加工、矿山开采、建筑工程、环境保护等领域。

高压水射流技术的原理是利用泵体将水加压至特定压力,再通过喷嘴将水强力喷射出来。

水在高速流动过程中,因其动能和压力的共同作用,可以实现对各类物体的切割、清洗和冲击。

高压水射流技术具有以下几个特点。

首先,高压水射流技术是一种非接触式加工方法,不会对工件表面造成机械损伤。

传统的机械加工方法往往需要使用刀具或磨料来对工件进行加工,容易导致工件表面出现划痕、凹凸不平等问题。

而高压水射流技术利用高速流动的水流对工件进行处理,不会对工件表面造成机械损伤,保证了工件的平整度和光洁度。

其次,高压水射流技术具有较高的加工效率。

高压水射流在喷射出来的瞬间具有极高的冲击力,可以迅速切割各类材料。

与传统的机械加工方法相比,高压水射流技术的加工速度更快,能够大幅提高生产效率。

同时,高压水射流技术可以实现对复杂曲面的加工,减少了传统加工方法所需要的模具制造工序,降低了生产成本。

再次,高压水射流技术的加工质量较高。

高压水射流技术可以实现对细微部位的加工,精度高,加工质量极佳。

例如在汽车零部件加工中,高压水射流可以将工件切割成各种形状,而不损坏工件的材料特性和性能。

此外,高压水射流技术对环境友好。

与传统的机械加工方法相比,高压水射流技术不需要使用油润滑剂或冷却液等化学物质,减少了对环境的污染。

同时,高压水射流技术能够将切割产生的废料清洗出来,实现废料的回收利用。

高压水射流技术在各个领域都得到了广泛应用。

在金属加工领域,高压水射流技术可以将钢铁、铝合金等材料进行切割、冲孔等操作。

在矿山开采领域,高压水射流技术可以清理矿石表面,提高矿石的回收率。

在建筑工程领域,高压水射流技术可以对建筑物外墙进行清洗,去除污渍和附着物。

在环境保护领域,高压水射流技术可以用于清洗污水管道、疏通下水道等操作。

水射流加工的主要原理及应用

水射流加工的主要原理及应用1. 水射流加工的原理水射流加工是一种利用高速水流和磨料的混合流来切削、去除材料的加工方法。

其主要原理包括以下几个方面:1.1 水射流喷嘴水射流喷嘴是水射流加工的核心组成部分,通过喷嘴将高压水和磨料以高速喷射到被加工材料上,产生切削作用。

喷嘴通常由耐磨材料制成,可以根据加工要求选择不同尺寸和形状的喷嘴。

1.2 高压水源水射流加工需要稳定的高压水源,常用的高压水源有高压泵和压力容器。

高压水源通过喷嘴将水流加速到高速,形成高速射流。

1.3 混合装置混合装置将高速水流和磨料混合,然后通过喷嘴喷射到被加工材料上。

混合装置通常由喷嘴和进料管道组成,可以根据加工要求调节磨料的比例和流量。

1.4 磨料磨料是水射流加工中的重要组成部分,它可以加强水流的切削能力。

常用的磨料有石英砂、玻璃珠等。

磨料的选择应根据被加工材料的硬度和加工要求来确定。

2. 水射流加工的应用水射流加工具有很广泛的应用领域,主要包括以下几个方面:2.1 金属加工水射流加工可以进行金属的切割、打孔、雕刻等加工操作。

由于水射流加工可以在不产生热变形的情况下进行切削,所以适用于各种金属材料的加工,如钢铁、铝合金等。

2.2 石材加工水射流加工可以对石材进行切割、雕刻、打磨等操作。

相比传统的机械加工方法,水射流加工不会产生热变形和切割温度,对于石材的保养和雕刻有着独特的优势。

2.3 玻璃加工水射流加工在玻璃制造和加工行业有着广泛应用。

它可以对玻璃进行切割、打孔、雕刻等加工操作。

水射流加工对玻璃的切割质量高、精度高、断口平整,不会产生开裂和热应力。

2.4 复合材料加工水射流加工对于复合材料的加工具有独特的优势。

复合材料通常由不同材料层叠而成,传统的机械加工方法难以切割复合材料,而水射流加工可以轻松切割不同材料的复合层,实现复合材料的精确加工。

2.5 其他应用除了以上几个方面,水射流加工还可以应用于食品加工、纺织品加工、航天航空领域等多个领域。

超高压水射流自动清洗技术在汽车涂装车间的应用

141工程Engineer ing 中国设备工程 2018.09 (下)超高压水射流自动清洗技术在汽车涂装车间的应用彭松,杨成,牛焱,邵崇杰 (北京奔驰汽车有限公司,北京 100176)摘要:本文重点介绍了北京奔驰涂装车间超高压水射流自动清洗项目运维情况,该项目采用两台特种清洗机器人、两台柱塞式高压泵,结合PID 压力控制技术控制250MPa 的超高压水清洗车间内所有输送滑橇,保证车间内滑橇的清洁度。

公司维修部门在滑橇清洗站顺利完成了新型滑橇的导入工作,掌握了自动调压技术,建立了现场传感器监视系统,针对机器人、高压旋转喷枪、高压泵、带式过滤机等一系列设备制定并执行了预防性维修工作,有效保障了超高压水射流清洗站的稳定运行。

关键词:机器人;超高压水射流;PID;滑橇清洗站;旋转喷枪中图分类号:TH17 文献标识码:A 文章编号:1671-0711(2018)09(下)-0141-041 概述水射流的应用可简单概括为:通过转能装置(泵或增压器)将发动机(电机或内燃机)的机械能转变成水的压力能,再通过喷嘴小孔喷出高速射流,将压力势能转换成动能;当高速水射流冲击被切材料时,动能又重新变成作用于材料表面的压力能。

如果压力超过材料的破坏强度(门限压力)即可切断材料。

实际应用的水射流大致可以分为3种类型:连续射流、脉冲射流、空化射流,本文所述内容为连续射流。

根据射流压力又分为低压射流、高压射流和超高压射流。

由于水射流作业的高压化、大型化发展趋势,高压水射流的概念逐渐认同到150~200MPa;超高压水射流的概念则已认同到工作压力不小于200MPa。

北京奔驰汽车有限公司MRA-II 涂装车间滑橇清洗站超高压水射流清洗项目由德国DURR-Ecoclean 公司承建,采用两台KUKA 特种清洗机器人,两台HammelmannHDP124柱塞式高压泵,通过PID 控制系统操作250MPa 的高压水清洗车间内所有电泳滑橇(2种)以及面漆滑橇(1种),以保证车间内运行滑橇的清洁度,保障涂装车间内生产车辆的涂装质量。

机械设计中的新型加工技术与应用

机械设计中的新型加工技术与应用在当今科技飞速发展的时代,机械设计领域不断涌现出各种新型加工技术,这些技术不仅极大地提高了生产效率和产品质量,还为机械设计带来了更多的可能性和创新空间。

一、新型加工技术的种类1、激光加工技术激光加工技术是利用高能量密度的激光束对材料进行切割、焊接、表面处理等加工的一种方法。

其具有高精度、高速度、非接触式加工等优点。

在机械设计中,激光切割可用于制造复杂形状的零件,激光焊接能够实现高强度的连接,而激光表面处理则可以提高零件的耐磨性和耐腐蚀性。

2、电火花加工技术电火花加工是通过在工具电极和工件电极之间产生脉冲性的火花放电,从而蚀除工件材料的一种加工方法。

它适用于加工高硬度、高强度、形状复杂的零件,如模具、航空航天零部件等。

3、电解加工技术电解加工是基于电解原理,使工件作为阳极,工具作为阴极,在电解液中通过电化学作用去除材料。

这种加工技术具有加工表面质量好、无残余应力等优点,常用于加工叶片、整体叶轮等复杂形状的零件。

4、水射流加工技术水射流加工是利用高压水射流的冲击力来去除材料的一种加工方法。

其具有无热影响区、加工材料广泛等特点,可用于切割各种材料,包括金属、陶瓷、复合材料等。

5、增材制造技术增材制造,又称3D 打印,是通过逐层堆积材料的方式来制造零件。

它能够实现复杂结构的一体化制造,大大缩短了产品的开发周期,降低了成本。

在机械设计中,增材制造可用于制造个性化的零件、轻量化结构等。

二、新型加工技术的特点1、高精度新型加工技术能够实现微米甚至纳米级别的精度,满足了机械设计中对高精度零件的需求。

例如,激光加工和电火花加工可以在很小的尺寸范围内进行精确加工,保证了零件的配合精度和性能。

2、高效率与传统加工方法相比,新型加工技术在加工速度和效率方面有了显著提高。

例如,水射流加工和激光切割可以快速地完成材料的去除,大大缩短了生产周期。

3、高柔性新型加工技术能够适应不同形状、尺寸和材料的零件加工,具有很高的柔性。

海底挖沟机研发生产方案(二)

海底挖沟机研发生产方案一、实施背景随着全球人口的增长和陆地资源的日益枯竭,海洋资源的开发利用逐渐受到各国的关注。

其中,海底挖沟机的研发与生产成为了深海资源挖掘的关键设备。

在此背景下,我们计划进行海底挖沟机的研发与生产,以满足市场需求,推动产业结构改革,并带动相关产业的发展。

二、工作原理海底挖沟机是一种基于高压水射流技术的深海挖掘设备。

其主要由高压泵、水射流喷嘴、导向系统、控制系统等组成。

工作时,高压泵将水加压至数百乃至数千个大气压,通过水射流喷嘴形成高速射流,以切割海底岩石和沉积物。

同时,导向系统确保设备在深海中的精确导向,控制系统则对设备进行智能控制,实现自动化挖掘。

三、实施计划步骤1.需求分析:对市场需求、客户群体、竞争对手进行调研,明确产品定位和功能需求。

2.方案设计:根据需求分析结果,设计设备的整体结构、各部件功能及控制系统。

3.样品制作:制作样机,进行实验室测试和现场试验,根据测试结果对设计方案进行调整。

4.产品定型:经过反复测试和调整,确定最终产品方案。

5.生产准备:制定生产工艺流程,采购原材料和零部件,安排生产计划。

6.质量控制:建立严格的质量控制体系,确保产品质量的稳定性和一致性。

7.市场推广:开展市场宣传,进行销售渠道建设,拓展市场份额。

四、适用范围海底挖沟机适用于海洋资源开发、海底管道铺设、海底考古等多个领域。

特别是在海洋石油和天然气的开采中,海底挖沟机能够高效地挖掘海底沟槽,为管道铺设提供稳定的基础。

五、创新要点1.高压水射流技术:利用高压水射流切割海底岩石和沉积物,提高挖掘效率的同时,减少对海底生态的破坏。

2.智能控制系统:通过引入先进的传感器和控制系统,实现设备的自动化和智能化挖掘。

3.模块化设计:设备的模块化设计使得维护和升级更加方便快捷,降低了使用成本。

4.环保材料:在设备制造过程中,使用环保材料和工艺,降低对环境的影响。

六、预期效果1.提高海洋资源开发效率:海底挖沟机的使用将大幅提高海洋资源的开发效率。

数控超高压水射流切割技术的特点及其应用_陈光明

1 超高压水射流切割机工作原理 高压水射流加工技术的基本工作原理是运用液体

增压原 理 , 通 过 特 定 的 转 能 装 置 (增 压 器 或 高 压

泵 ) , 将动力源 (电动机 ) 的机械能转换成水的压力

Keywords: Cutting; W ater jet technology; Abrasive; H igh p ressure; NC

0 前言 近几十年来 , 随着科学技术的不断发现 , 人们给

液滴赋予了比自由落体运动大得多的打击能量 , 使漫 长的滴水穿石现象在瞬间便可完成 , 这就是水射流 。 为了提高效率 , 人们将水加以高压 , 并使之以直径较 小的喷嘴中喷出 , 形成一束高速 、连续或间断的水流 束 , 这便是高压水射流 。水射流加工 (W ater Jet Cut2 ting) 又称水喷射加工 , 是利用高压高速水流对工件 的冲击作用来去除材料的 , 俗称 “水刀加工 ”, 即是 利用超高压 (达数百 MPa) 水射流对各种材料进行 切割 、穿孔和工件表层材料去除等加工 。

能 , 具有巨大压力能的水在通过小孔喷嘴后 , 再将压

力能转变成动能 , 从而形成高速水射流 , 喷射到工件

表面 , 当水射流冲击被切工件时 , 动能又重新转变成

作用于材料上的压力能 , 若压力能超过材料的破坏强

度时 , 即可切断材料 , 达到去除材料的加工目的 。因

而高压水射流又常被称为高速水射流 。

从结构形式上分 , 可有多种形式 , 如 : 2— 3 个 数控轴的龙门式结构和悬臂式结构 , 这种结构多用于 切割板材 ; 5—6 个数控轴的机器人结构 , 这种结构 多用于切割汽车内饰件和轿车的内衬等 。

水射流技术

水射流技术水射流技术是一种利用超高压水流进行物理加工的技术。

水射流技术最早应用于矿山行业中煤层开采的隧道掘进作业中。

随着技术的不断发展和完善,水射流技术的应用领域日益扩大,已经广泛应用于汽车制造、航空航天、船舶制造、模具加工、电子产品等领域。

水射流技术的原理是利用高压泵将水加压至几十兆帕以上,通过喷嘴将高压水流射出,通过喷嘴内部设计的缩颈,使水流速度瞬间达到音速以上,产生高强度、高速度的水流。

在高速水流的冲击下,可以对材料表面进行切割、雕刻、打孔等加工。

与传统机械加工方法相比,水射流技术具有以下几点优势:1. 高精度加工:水射流加工可以精确到毫米甚至亚毫米的级别,可以实现精细的雕刻、切割和孔加工。

2. 高速加工:水射流加工速度快,效率高,可以大幅提高生产效率和减少加工时间。

3. 无热影响区:水射流加工过程中不产生热量,不会造成材料的变形、变色、硬化等现象,从而保证了材料的质量和性能。

4. 可加工性强:水射流技术可以对各种材料进行加工,包括金属、塑料、玻璃、陶瓷、石材、皮革等。

5. 环保无污染:与传统机械切割相比,水射流加工无需使用添加剂,不会产生废气、废水或噪音污染,符合环保标准。

水射流技术的应用领域非常广泛,下面就介绍一下水射流技术在不同行业中的应用。

1. 汽车制造行业:水射流技术可以用于汽车内饰、外观零件、发动机零件、变速箱等部件的切割和加工。

例如,利用水射流技术可以加工气囊、座椅骨架、车门框架等各种形状复杂的零件。

2. 航空航天行业:水射流技术可以用于航空器、火箭发动机、飞行器底部防热罩、燃烧室等部件的切割和加工。

因为水射流技术能够高效加工高温合金、钛合金、碳纤维等材料,可以满足航空航天行业对材料强度、轻量化、耐腐蚀等性能的要求。

3. 船舶制造行业:水射流技术可以用于船体的切割和加工,特别是用于建造大型海洋平台、海上风力发电和海洋勘探设备等。

水射流技术可以高效地切割和加工各种大型和厚度较厚的钢板,提高了船体的生产效率和质量。

浅析高压水射流加工技术及应用

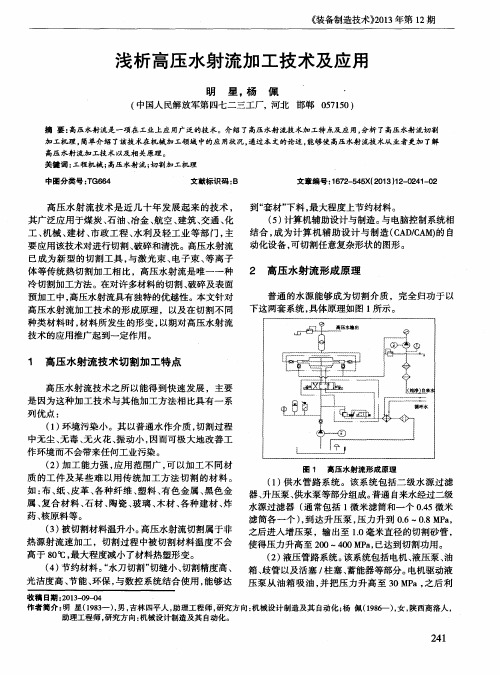

1 高压水射流 技术切割加 工特点

高压水射流技术之所 以能得 到快速发展 ,主要 是 因为这种加工技术与其他加工方法相 比具有一系 列优点 : ( 1 ) 环境污染小。其 以普通水作介质 , 切割过程 中无尘、 无毒 、 无火花 、 振动小 , 因而可极 大地改善工 作环境而不会带来任何工业污染 。 ( 2 ) 加工能力强 , 应 用范围广 , 可 以加工不 同材

图 1 高压 水 射 流 形成 原 理

质 的工件及某些难 以用传 统a n T _ 方法切 割的材 料 。 如: 布、 纸、 皮革 、 各种纤维 、 塑料 、 有 色金属 、 黑色金 属、 复合材 料 、 石材 、 陶瓷 、 玻璃 、 木 材、 各种建材 、 炸 药、 核原料等。 ( 3 ) 被切割材料温升小。 高压水射流切割属于非 热源射流速加工 ,切割过程 中被切割材料温度不会 高于 8 0 ℃, 最 大程 度 减小 了材 料 热塑 形 变 。

E q u i p me n t Ma n u f a c t u r i n g T e c h n o l o g y No . 1面积与活塞杆横截面积的 比值 ,将水 的压力值上升至 3 0 0 M P a , 抑或更高的压力。随着柱 塞/ 活塞组件往复运动, 活塞缸的低压进水与高压出 水交替运行 , 达到持续超高压力的效果 。

高压 水射 流加 工技 术 以及 相 关原 理 。

关键词 : 工程机械 ; 高压水射流 ; 切 割加工机理 中图分类号 : T G6 6 4 文献标识码 : B 文章编 号: 1 6 7 2 — 5 4 5 × ( 2 0 1 3 ) 1 2 — 0 2 4 1 — 0 2

高压水射流技术是 近几十年发展起来 的技术 , 其广泛应用于煤炭 、 石油、 冶金、 航空 、 建筑 、 交通 、 化 工、 机械 、 建材 、 市政工程 、 水利及轻工业 等部 门 , 主 要应用该技术对进行切割 、 破碎和清洗。高压水射流 已成为新型 的切割工具 , 与激光束 、 电子束 、 等离子 体 等传统热切割加 工相 比,高压水射流是唯一一种 冷切割加工方法 。在对许多材料的切割、 破碎及表面 预加工 中, 高压水射流具有独特的优越性 。 本文针对 高压水射流加工技术 的形成原理 ,以及在切割不 同 种类材料时 , 材料所发生 的形变 , 以期对高压水射流 技术的应用推广起到一定作用 。

超高压水射流技术的研究与应用

超高压水射流技术的研究与应用超高压水射流技术是一种先进的加工技术,它能够处理难加工材料、完成高精度、高效率的加工,具有广泛的应用前景。

本文将从超高压水射流技术的原理、特点、应用等方面进行介绍。

一、超高压水射流技术的原理超高压水射流技术是利用高压水流产生的高速冲击力来完成各种加工任务的加工技术。

通过增大水流的压力,加工效果会更好。

当水流的压力达到了3GPa以上时,水流的速度将达到1400m/s以上,可以形成极高的破坏力。

在超高压水射流技术中,水的高速喷射是由高压水泵产生的,水经过高压水泵后,进入加速器,经过喷嘴喷出,形成高速水流。

由于水流速度快,流经物体时,会形成强烈的冲击力和热效应,使物体表面微小的凹凸不平变得平整,并有利于去除表层的污物和氧化物等。

同时,由于水的密度大,水流特别适合加工高硬度、高粘度、高温度和高度脆性材料,使其能够在短时间内完成理想的加工效果。

二、超高压水射流技术的特点1、高效。

水流喷出后,能够产生高速冲击力和热效应,对于加工难度大、精度要求高的工件具有很大的优势,且加工效率高。

2、水环保。

超高压水射流加工没有废气、废水,所以不会造成环境污染。

水也是一种代替有毒的溶剂的新型绿色加工介质。

3、能够适应多种加工材料。

超高压水射流技术的加工材料种类很广泛,包括金属、非金属、高分子等,可以加工高碳钢、不锈钢、钛合金、陶瓷、玻璃等各种材料。

4、能够进行微细加工。

由于水流的尺寸可达数十个微米,因此可实现微型结构、微通道加工、微组件加工等,使得该技术在集成电路、生物医学等领域有着广阔的应用前景。

5、可进行复杂型面曲面加工。

超高压水射流加工不受限于形状、曲率等条件,可以完成各种复杂的曲面加工任务,满足更多的加工要求。

三、超高压水射流技术的应用领域超高压水射流技术的应用已经涉及到很多领域。

目前最常见的应用领域是金属加工。

其中主要包括金属表面清洗、打磨、喷砂、去污、加工和切割等,特别是在航空、汽车、机械和电子等工业领域,超高压水射流技术得到了广泛的应用,使工业生产更为高效。

高压水射流加工技术在医疗器械加工中的应用研究

高压水射流加工技术在医疗器械加工中的应用研究近年来,随着医疗行业的快速发展和技术的不断进步,高压水射流加工技术在医疗器械加工中的应用得到了广泛的关注。

高压水射流加工技术借助高速喷射的水流对工件进行切割、镂空和去除不良表层等加工操作,其在医疗器械加工中具有诸多优势。

首先,高压水射流加工技术具有高效性和精度高的特点。

水射流加工不需要物理接触,与传统的机械切削方式相比,可以避免由于热影响和机械应力引起的变形和损伤,从而保证了医疗器械的精度和质量。

同时,高压水射流的射程和射速可调,可以根据不同的工件形状和加工需求进行灵活控制,提高了加工效率。

其次,高压水射流加工技术对于材料的适应性强。

高压水射流可以对各类材料进行加工,包括金属、陶瓷、塑料等,具有广泛的适用性。

与传统的切削工艺相比,水射流加工不像硬质刀具那样容易磨损,因此可以延长工具寿命,并减少更换工具的频率和成本。

另外,高压水射流加工技术还具有良好的表面质量和无创性。

水射流加工不会留下切削痕迹和切削屑,因此可以保持工件的表面光洁度和外观质量,对于一些对外观质量要求较高的医疗器械尤为重要。

此外,水射流作为一种非接触式加工方法,可以避免因为刀具与工件的接触导致的细菌交叉感染,对于一些需要无菌环境的医疗器械加工非常有优势。

高压水射流加工技术在医疗器械加工中的应用已经取得了显著的成果。

首先,医疗器械的精密零部件可以通过高压水射流切割和打孔加工来实现。

例如,在人工骨关节的制造中,高压水射流可以精确切割出关节部件的形状并进行内部打孔,使得关节插入更加精确,提高了手术成功率。

此外,高压水射流加工还可以用于医疗器械的去污和去除残留物,保证其使用安全和清洁。

此外,高压水射流加工技术在医疗器械加工中的应用还有很大的潜力待发掘。

例如,可以考虑将水射流技术与其他先进的制造技术相结合,如激光切割和电火花加工等,以进一步提高加工精度和效率。

另外,水射流加工还可以与先进材料和复合材料相结合,以实现更复杂和高性能的医疗器械的制造。

水刀---为什么水能切削钢铁?

为什么水能切削钢铁?水刀是机械加工车间中使用的一种工具,它利用高压(非常高)水射流来切削金属零部件。

这听起来令人觉得不可思议,但只要水流的速度足够快,的确可以用来切削金属。

用水切削金属的关键是要保持水流的集中。

水刀之所以能够进行切割,是因为水流被引导从一个很窄的镶有宝石的喷嘴以非常高的压力喷出,从而使水流保持集中。

与金属刀具不同,水刀从来不会变钝,也不会变得过热。

1852年,在加利福尼亚州,人们第一次将低压水刀用于淘金。

在20世纪初,蒸汽和热水射流被用于清洗工作。

在20世纪60年代,高压水刀被用来进行采矿。

大约10年前,工业中开始使用水刀进行切割。

在1980年左右,加砂水射流(加砂水刀)第一次被应用于工业中。

过去,使用锯或者其他的金属切削机械工艺,一次只能切割一片金属。

这需要耗费很多的时间和成本。

如今,工业中采用的计算机控制的水刀和加砂水刀可用来切割许多软硬不同的材料。

喷嘴以大约1448公里/小时的速度喷射出水和切割砂的混合物。

最新的机器能够在切割物体时将误差控制在大约八百分之一厘米以内,它喷射水流的速度大约为3马赫。

水刀可以用来切割以下材料:大理石、花岗岩、石头、金属、塑料、木头和不锈钢。

水射流能够切割厚约10厘米的由不同材料叠起来的“三明治”。

这种无味、无尘并且相对来说不发热的工艺也可以用来切割大约只有两千分之一厘米厚的东西。

细小的水射流能够让第一次切割就加工出最终需要的层面。

这种一次成型的切削工艺节约了材料成本和加工成本。

例如,工程师只需要将一张齿轮图用磁盘或者电子邮件传给切割车间,就能够拿到最终加工好的齿轮。

水刀用于切割比较软的金属,而加砂水刀则用于切割比较硬的金属。

实际的操作过程通常是在水下完成的,这样可以防止飞溅的水花和噪音。

通过提高被切割材料的进给速度,可以防止水射流将材料切穿。

水压通常在大约138兆帕到379兆帕之间。

水被从一个直径大约为0.025厘米到0.038厘米之间的宝石口里压出来。

高压水射流切割技术原理及其应用研究

高 压水射 流切 割技术 是近 几年发 展起 那么这 些设备 是如何 运作实 现切 割 的 这就要说道高压水射流切割技术的工作 来 的一 种高 科技 、 新型切 割技 术 , 凭借 清洁 呢? 安全 、 高效 、 强劲等特点 , 在中国的采矿业 、 原理 : 首先 , 要有一 个发 动机 , 这个 发 动机 可 机械 制造业 、 航天 业 、 军 工等行 业 占据一席 之地 。 以是 电机 、 内燃机 , 或者是 油料机 , 通过一 些 l水射流技术和高压水射流技术 高 压泵或 增压 器等转 能设备 ( 注: 当压力 小 中国古代 就有 “ 天下 莫柔于 水 , 驰 骋天 于 7 0 M P时 , 用多级离 心泵或者 柱塞泵 都是 当压力大于 7 0 MP 时, 就要用增压器 下 之 至坚“ 的名 句及 “ 水滴 石穿 “ 的成语 , 这 可以的 ; , 将发动机的机械能转变 些都包含有以柔克刚的观念。 水射流切割技 或者动压 式水炮 。) 术和高 压水射 流切 割技术 就是 这一 观念 的 成为压力能。 延伸和实践。 第二 , 利 用带 有开关 的喷 嘴 , 喷射 出高 水射流切割技术 , 顾名思 义就是利用水 速射流 , 将压力 能转化 为动 能。 来切割某些物 质的技术 。这 一技术 的实 现 , 最后 ,材料被高压水射 流冲击切割后 , 通常情况下要 靠一 些装置或设 备来完成 , 主 动能 直接转 变为 作用 于被切 割的材料 表 面 要设备有发 动机 、 增压器 或者水泵 、 喷嘴、 开 的压力能 。 实际上 , 高压水射流切 割技术 就是利用 关等 。通过 这几个 装置 之间 动能 的相互转 0 . 8 -1 0 . 5 0 m m ) ,通过压力发生装 化, 最终使 水具有 强大 冲击 力 , 之后 便可 对 水 的射流 ( 特定物质进行切割 。 置, 使得水 聚集 , 通常情况下 , 喷射速度可 以 高压水射 流切害 4 技术 , 就是利用高 压发 达到 6 0 -8 0 0 0 m / s , 已经大于 2 马赫 。通过 这 生装 置及恒压 系统 , 来 进行水射 流切割 , 这 些 数据 ,我们能够想 象到当水经过 加工后 , 种 技术 一般要增 压 器的增 压能力 要相 当强 喷射 出来 时 的冲击力 完全 可以对 任何 材料 大, 设备 功率 相对也 就大 , 同时 为提高切 割 完成切割。 质量 , 在 高压水 中添 加 了固体磨 料 , 达到了 4高压水射流切割技术的应用 提高切割速度和质量的 目的 。 1高压水射流技术在 机械制造业方面 2高压水射流切割技术 的发展概况 的应用。 随着高压水射流切割系统的不断更 采矿业是高压水射 流切割技术的源 头。 新发展 , 经过 增压装 置加 工后 , 从 喷嘴处 射 在1 9 世纪 中叶 ,高压 水射流技术 第一次被 出的水速度相当快 , 甚 至可以达到音速 的 3 北美人用来 开采质地较为疏松的矿床。 而 中 倍。 这种高速 的冲击力完全可 以切割各种各 国应用高压水射 流切割技术来 开采矿石 , 要 样的材料 , 比如 大理石 、 陶瓷 、 还有 一些质地 追溯到 2 O 世纪 5 O 年代 , 当时前 苏联和 中国 较好的金属 等硬质材料 ; 泡沫、 塑料 、 橡胶等 的专家们利用 水射 流的 冲击 和输送作用 , 进 软质材料, 还有玻璃等脆质材料。经过高压 行矿石 的开发 , 这些技 术都大 大提高 了采矿 水射流切割后 , 切 口处的材料结构 组织性能 业的工作效率 。然 而 , 这一时期 的水射流技 不会改变 。同时 , 由于高压水射 流是一种具 术仍 旧属于低压水射流 。 备“ 冷、 软“ 等加工 性能 的技术 , 所 以在 切割 2 0 世纪 6 0 - 7 0 年代 , 人们渐渐开始利用 的过程 中 , 没有 传统切 割机 的热能 高 , 故 而 增 压装置 , 如增 压器 、 高压泵 、 高压 管件 等 , 被切割 的材料也不会发生热变形 。 在机械制 来完成水射 流技术 由低压 向高压 的过渡 。 当 造 业 中 ,经常需 要切 割各种不 同质 地 的材 然 这一 时期 的水 射流 技术还 是普 遍在采 矿 料 , 并且 因为行业本身对 于切割标准 的高要 业 中使 用。 求, 高压水射流切割技术在机械制造业被广 到了 7 -8 0 0 年代 , 高压水射流技 术才逐 泛使用 。 渐向清洗 、 切割等行业 发展 。随着人 们研究 4 . 2高压水射流切割技术在 医学领域的 的逐渐深入和科技 的不断发展 , 2 0 世纪 8 0 _ 应 用。当前在医学领 域 , 高压水射流技 术应 9 0 年代 ,水射 流技术 已经发 展成为 一种产 用还不太普遍 , 但 已经有 了一定成果 。在这 品, 并且 有各种方式 , 主要包括磨 料射流 、 自 些成果 中, 最突出 的应该 是临床 医学 中的水 激振动射流 、 空化射 流等 。水射流 技术成为 射流手术刀和水 射流元针注射 器。 这两项技 种可以面向市场直接销售的商品。 术, 能够提高 医院的_ T作效率 。比如 在注射 3高压水射流切割技术的工作原理 预防针类 的药水 时 , 水射流注射器在 一个小 高压水射 流切 割技术 很大 程度 上是靠 时 内, 就可 以完成 5 0 0 多人 的注射 工作 。并 各种 物理动 能 的相互作 用和 相互转 化来 完 且不需要更换 针头 , 大大节省 了患者和 医生 成 。所 以就应该有 相应 的设 备 , 这些设备 主 的时间。同时 , 这 种注射器 与注射者不会有 要有 : 发动机 、 转能设备、 开关 、 喷嘴等。 任何 接触 , 所 以更 加安 全卫 生 , 降低 了疾病

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

-163-

制造

Manufacturing

中国科技信息2012年第12期 CHINA SCIENCE AND TECHNOLOGY INFORMATION Jun.2012

于水射流喷头质量小,可实现机械化、自动 化和智能控制,易于清洗异形件和复杂结构 件;

(4) 清洗效果好、能耗比低、噪音小、 不污染环境;

第三阶段:20世纪70年代至20世纪80年 代初,由于高压水射流技术的突飞猛进,其 应用领域由采矿、清洗发展到除锈、切割、 抛光、喷丸等其它行业,大量利用高压水射 流技术的切割机、抛光机、清洗机相继问 世。

第四阶段:20世纪80年代至20世纪90年 代中,为提高高压水射流的喷嘴出口压力及 拓展应用范围,先后出现了前混合磨料水射 流、后混合磨料水射流、空化水射流及自激 振荡水射流技术,并研制成产出以高压水射 流为核心技术成套设备,如前混合磨料水射 流切割机、高压水射流钢管内磨机等。

(3) 高压水射流切割具有“冷、软”加 工特性,由于高压水射流切割其切割介质为 水,切割过程中无机械切削力,切割温度 低,无热影响区和热变形;

(4) 高压水射流切割易于实现数字化控 制,高压水射流切割喷头质量小,便于实现 数字控制,且水射流切割是全方位点切割 器,无预制孔,控制系统简单,数控操作便 利;

摘要 高压水射流技术是一项迅速崛起的新技术、 新工艺,采用高压、高速水(纯水或带有磨 料)进行机械加工,在纯水(或纯水和磨料)的 作下可进行切割、清洗、抛光、喷丸、或表 面材料去除等机械加工。本文主要介绍了高 压水射流技术的发展、分类及在机械制造业 中应用现状。 关键词 高压水射流;应用;发展 Abstract High pressure water-jet technology is rapid rise technology and process. It used high pressure and high speed water-jet or water abrasive jet for mechanical processing, such as, cutting, washing, polishing, shot peening and surface material removal, etc. This paper introduces high pressure water-jet’s development, types and application status in the machinery manufacture. Keywords high pressure water jet; application; development

高压水射流技术这一概念发源于二十世 纪五十年代的前苏联,到20世纪60年代初, 美国、美国、英国、日本等国加大科研投入 力度研究开发超高压水射流技术。历经多年 科研攻关,1971年美国设计制造出了世界上 第一台超高压纯水射流切割机,由于采用纯 水射切割,切割能力受到很大的制约,其切 割范围仅限于木材、泡沫、布匹、塑料、橡 胶等软材质材料[1]。鉴于此,为提高高压水 射流的切割能力、扩展应用范围,1982年美 国设计制造出了超高压磨料水射流切割机, 随后英国和意大利等国也相继制造出了磨料 水射流切割机。这样高压水射流的应用范围 从先前的软质材料切割拓展到了各种硬质材 料,如各种金属、玻璃、陶瓷、硬质合金、 大理石及花岗岩等几乎所有材料,并且成功 地应用到抛光砖的切割过程中。

1 高压水射流技术的概念 自古以来,人们把水比做柔软的物质,

而大雨过后田地间由雨水冲击山的水沟,河 道山口久而久之便冲积成了三角洲,由河水 长期冲击,形成的鹅卵石等现象使人们认识 到水流能使材料破裂、流动、去除、抛光 等。随着科学技术的发展,人们赋予比雨水 和河水更为强大的冲击力使持之以恒才能观 察到的现象在瞬间便可完成,这便是水射 流。高压水射流技术是近几十年来发展起来 的一项新技术,是以水为介质,经高压发生 装置使水获得巨大的动能,通过特定形状的 喷嘴喷射出具有极高能级密度的射流。具有 清洁、无热效应、能量集中、易于控制、效 率高、成本低、操作安全方便等优点。目 前,在机械制造业中高压水射流技术多见于 切割、清洗、抛光及喷丸等领域。 2 高压水射流技术的发展

第五阶段:20世纪90年代后机器人多维 切割、井喷管口切割、干冰切割技术问世, 更重要的是,此种方法能够进行计算机控 制,实现切割的智能化和精准化,满足各种 复杂的工况条件,实现了钛合金、复合材料 等的高效切割。此外高压水射流技术在材料 表面加工上的优势凸显,如水射流喷丸和水 射流抛光等技术。 3 高压水射流在机械制造行业中的应用

3.3水射流抛光技术 抛光技术又称镜面加工,是制造平坦而 且加工变形层很小、无表面擦痕的平面加工 工艺,抛光不仅增加工件的美观,而且能够 改善材料表面的耐腐蚀性、耐磨性及获得特 殊性能。传统的抛光技术在抛光工具头无法 触及的异形曲面、细长管件或者特殊材料的 工件时,实行抛光加工的难度极大,甚至无 法加工,水射流抛光技术便因此孕育而生。 水射流抛光技术多见于磨料水射流,其基本 工作原理是混有细小磨料颗粒的抛光液通过 喷头高速喷向工件表面,利用高速磨料颗粒 的剪切作用,通过控制喷头喷射时的喷射压 力、喷射角度、靶距及作用时间等工艺参数 来完成工件表面的抛光。 与传统抛光工艺相比,水射流抛光技术 具有以下特点: (1) 水射流抛光的磨具为液态磨具,不 存在磨具磨损的问题,去除函数保持恒定, 面形精度易于控制,可不破坏零件原有的尺 寸精度,而达到较高的表面光度; (2) 由于水射流抛光头为液体住,容易 对存在狭窄部位、深凹槽部位及特殊复杂表 面进行抛光,抛光特性不受工件位置的影 响,应用范围较广,既可用来加工金属材 料,也可以加工非金属材料; (3) 水射流抛光属于冷加工范畴,加工 时对材料无热影响,抛光时无火花,工件不 会产生热变形和热影响区,对抛光热敏感材 料尤为有利,同时由于在抛光过程中抛光液 不断循环流动,可自动清除加工下来的碎屑 [8]; (4) 抛光时噪声低、无尘、无毒、无 味、安全、卫生,有利于环境保护和操作者 的健康,抛光液基本不损耗,可重复使用, 实现了绿色抛光; (5) 抛光“磨具”为高速高压液体,抛 光过程中不会磨损,减少了磨具准备、刃磨 等辅助时间,提高了抛光效率; (6) 设备维护简单,操作方便,可以灵 活地选择抛光起点和部位,易于实现光控、 数控及机械手控制,容易实现对复杂形状工 件自动抛光,喷嘴与抛光表面无机械接触, 可实现高速抛光。 3.4水射流喷丸强化技术 水射流喷丸强化技术是20世纪80年代末 由Zafred提出,之后各国水射流学者便纷纷 开始研究,其中美国、日本、俄罗斯在此领

水经增压装置加压后在喷嘴处出口速度可达 音速的2倍~3倍,可切割各种金属材料、陶 瓷、大理石等。与传统金属切割、火焰切 割、线切割及等离子弧切割工艺相比,具有 以下优点[6]:

(1) 高压水射流切割效率高,切割材料 范围广,可切割各种软、硬、韧、脆性材 料,如加配软件可实现数控切割,切割精度 高;

(2) 高压水射流切割表面质量高,高压 水射流切割为无接触的冷切割,被切割材料 切口处组织结构性能不发生改变,切割表面 光滑且切缝窄;

DOI:10.3969/j.issn.1001-8972.2012.12.110

ห้องสมุดไป่ตู้

基金项目:黑龙江省博士后基金项目(LBH-10242)

高压水射流技术在机械制造业的应用

靳晓明 郭睿智 黑龙江科技学院工程训练与基础实验中心,黑龙江 哈尔滨 150027 The Application of High Pressure Water-Jet Technology in Machinery Manufacture Jin Xiaoming Guo Ruizhi Center for Engineering Training and Basic Experimentation, Heilongjiang Institute of Science and Technology, Harbin 150027,China

(5) 清洗速度比传统的化学方法及机械 方法高出5倍~10倍[7];

(6) 可在狭窄空间、环境复杂、恶劣有 害的场所方便地完成常规清洗难以完成的清 洗作业,如较长管道的内壁清洗除垢,小口 径大容器的内部清洗以及有发生爆炸危险物 的清洗等。

由于水射流清洗技术在工业清洗领域的 独特优势,使其一经问世,便得到了高速发 展,目前,在工业发达国家高压水射流清洗 已经成为主要清洗技术,在清洗业市场上占 据了主要份额。如美国石化企业在换热设备 时,采用高压水射流清洗的占 80%以上, 而化学清洗的比例仅仅不足5%[1],其在机械 制造业中的应用主要有:机械加工设备及模 具的清洗、发动机燃烧室壳体的清理、金属 构件除锈、各种管路的清洗、铸件清砂、去 毛刺及钢厂除鳞等。

3.1 水射流切割技术 水射流切割的可能性来源于苏联,但第 一项切割专利技术却在美国产生[3],即1968 年由美国密苏里大学林学教授诺曼 弗二兹 博士获得,并用于麦卡特尼制造公司,第一 台商用水射流切割装置产生于1971年, 后 来卖给田纳西州阿尔顿纸箱公司纸管车间, 用于切割12mm厚的家具用压层纸管。1974 年美国流体工业公司山售了第一套工业用水 射流切割系统[4],并于1983年率先研制成功 磨料水射流切割技术及设备。目前已有3000 多套水射流切割设备在数十个国家几十个行 业得到应用,尤其在航空航天、舰船、军 工、核能等高、尖、难技术领域更显优势。 尤其新材料(如陶瓷、复合纤维材料)的发展 促使了水射流技术和设备的不断进步,已 可切割500余种材料,其设备年增长率超过 20%[5]。我国上世纪八十年代航空航天部引 进了超高压水射流设备,仿制与研究相结 合,用于加工航空复合材料及铁板等,上世 纪八十年代后期和九十年代初国内自行研制 成功了超高压水射流切割系统。 超高压水射流切割系统在切割过程中,

回顾水射流技术的发展历程,大体上可 以分为5个阶段[2]。

第一阶段:20世纪60年代初,受当时纯 水射流切割能力的限制,主要研究低压水射 流采矿。60年代初,我国和前苏联将其应用 于水力采煤,其中我国在开滦唐家庄矿成功 地运用水射流的冲击和输送作用进行水枪落 煤。