纺丝组件结构设计及阻力计算

高速纺丝主要工艺参数

高速纺丝主要工艺参数一、高速纺丝主要工艺参数1、纺丝温度:包括螺杆温度,箱体温度,联苯温度等。

一般在275~295℃之间。

2、熔体压力:包括滤前压,滤后压力和组件压力;滤后压力一般疫定在80~100BAR之间;组件压力一般在80~150BAR之间。

3、侧吹风:包括风速成(风压),风湿。

风速在0、3~ 0。

5m/s左右;风温20±2℃左右;风湿65±5﹪左右。

4、集束上油们置:一般根据纺制品种和所需纺丝张力迁当调节上油们置。

通常集束上尚未位置离喷丝板面的垂直距离控制在130~160cm左右;水平位于控制在离侧吹风网面22~23cm左右。

5、计量泵和油剂泵转速:计量泵转速根椐年纺品种的规格计算而得;油剂泵转速则根据丝条所需上油率而定,P0Y上油控制在0。

3~0。

7。

另外:纺间的温度、湿度、室内空气气流等环境对纤维成形也有一定的影响,一般要求温度25左右;湿度65﹪左右,室内空气无紊流干扰。

二、高速纺丝采用何种方式上油?高速成纺丝纺速高,必须使用油嘴上油方式才能保证计量准确各个部位上油量比较一致。

无油丝不但影响纺丝成型,而且直接后加工的正常进行,造成无法退绕,断头和无强力丝的出现,要杜绝无油丝产生。

三、POY含油一般以0.3~0.7﹪左右较为适当。

丝条含油率低会使纤维松散,摩擦阻力增大,发生毛丝;若含油量过高,会造成油污染增加。

四、造成纺丝细丝的原因有哪些?主要原因是组件原因:1、喷丝板镜检不干净;2、分配板不干净;3、组件组装不合格;4、铲板不及时等,出现这种情况,应立即铲板或更换组件。

五、在什么情况下需要紧急更换组件?1、纺丝发生细丝,硬头丝、竹节丝等不正常丝,经板面清理后仍不能清除;2、组件漏浆严重,无法正常生产;3、卷绕毛丝、断头多,检查导丝器,丝道无损伤。

六、熔体压力有哪三种?怎样设定熔体压力?熔体压力通常有螺杆出口压力(一般系过滤器前压)、滤后压力和组件压力三种。

滤后压力的确定一般是减去熔体管道的压力损失,保证熔体进入计量泵前的工作压力(一般不低于3.0MPa),不致使各计量泵吐出量有差异。

纺丝讲义1

⑶ 加热功率及分配

由于纺丝箱升温和正常工作时所需的功 率不同,而且工作时耗用的热量也与环 境相关,所以电热元件加热形式分成三 组,第一组为基本加热,常开,第二组 为辅助加热,开车升温时使用,第三组 为调节加热,自动调节箱体温度。

36

加热功率及分配

电热棒的分布应力求减小部位间的温差,由于 箱体两端散热量大,故在两端增设加热棒。

技术交流 纺丝部分

1

纺丝工艺流程

切片输送 切片干燥

熔融挤出

纺丝

冷却成型 卷饶成型

2

纺丝工艺流程图

1

8 9 10

2 3

4 5 6

7 11

12

1—干燥 2—螺杆 3—熔体 4—纺丝箱体 5—组件 6—缓冷器 7—丝条 8—侧吹风 9—油嘴 10—热辊1 11—热辊2 12—卷绕

3

一 纺丝装置的结构 二 纺丝制程条件的选择 三 假捻生产情况简介 四 细旦丝工艺特征 五 新型化纤简介

10

⑶ 螺杆的结构特征

挤出机的关键部件是螺杆,其结构及参数直接 影响挤出机的性能好坏,如挤出熔体质量的优 劣和产量高低。

目前的螺杆有渐变螺杆和突变螺杆两大类型。 两者均属于等距不等深的形式。在一般情况下, 当高聚物粘度较高、高弹态转化为粘流态的温 度变化范围较宽时可采用等距不等深的渐变型 螺杆。粘度较低,热稳定性较差时采用突变型 螺杆。

26

销钉型螺杆

销钉的直径、数量、排列方式、设置位置及方 向对螺杆的性能影响很大 。近年来,随着流 体力学的深入研究,圆形销钉改成菱形,这种 形式可以防止圆形销钉在旋转中产生的涡流, 加工也比较容易。

新型的挤压机不仅在螺杆的头部增设销钉而且 在相应的套筒上也固定相应的销钉,静止在套 筒上的销钉与螺杆上运动的销钉之间形成强烈 的剪切作用,使熔体质量进一步提高。

熔融纺用纺丝箱的强度设计及计算方法的探讨

容器强度设计要求。在常规的纺丝箱设计 中, 箱壳 体 的厚 度 取 1 ~1 0 2mm, l是 3种 典型 纺丝 箱 的 图

截面 示意 图 。

“—— f 。十— I} I — I

—

1

:

三 道 一 IJ 鼎 一一_ . L 苛 , 一*

的设计从上世纪六 、 十年代引进消化吸收国外样 七

机 开始 , 纺丝箱 的设 计 上一 直参 照 国外 同类 产 品 , 在

采用 类 比法 或经 验 法 设 计 , 有 完 整 的理 论 设 计 依 没

据, 设计 上 缺少 数 据 支持 ; G 5 按 B 10—19 定 要 98规

求进行设计 , 箱壳板厚和箱壳加强方式很难满足纺 丝箱结构实际要求 ; 采用有限元分析计算方法 , 所得 的结果 与实 际应 用 相 差 较 大 , 计 算 有 很 大 的局 限 且

要求则无须补强 ; 不能满足强度要求时, 则可采用增 加 支撑 杆 的方法 来 减 小 无 支撑 圆 的直 径 , 到 满 足 直

图 3 外 加 强 带 圆 角 的 矩 形 容 器

强 度要 求 ;

图 4 纺 丝箱 中支撑杆 的位置及无支撑圆直径示意图

1 ・ 6 研究与应用 ・

纺织机械

3 2 1 计 算条件 ..

按照 日 压力容器构造规格》 本《 要求 , 通过作 图, 得 到 纺丝 箱各 面上 任意 3个 支撑 点所 作 的无 支 撑 圆

般 纺丝 使用 的工 艺 温 度在 20 8 ̄ C~30 之 间 , 4℃ 相

对应 的工 作 压力 为 0 0 -0 3 a 通 常采 用 的加 .7 .7SP ,

热 介质 为联 苯和 联苯 醚混 合物 。根 据 我国压力 容 器 标 准规定 , 融纺 丝 用 的纺 丝 箱 ( 称 纺丝 箱 ) 于 熔 简 属 Ⅱ类压 力容 器 。

纺丝文献

纺丝工艺及设备综述引言:纺丝(spinning)又称化学纤维成形。

制造化学纤维的一道工序。

将某些高分子化合物制成胶体溶液或熔化成熔体后由喷丝头细孔压出形成化学纤维的过程。

纺丝胶体溶液或熔体用计量泵向喷丝头输送。

成形方法主要有溶液纺丝(solution spinning)和熔体纺丝(melt spinning)两大类。

近年来还出现许多新的特殊纺丝法。

本文主要就熔体纺丝和溶液纺丝中的基本概念、基本原理以及相关的设备进行介绍,以供学习。

关键词:纺丝溶液纺丝熔体纺丝纺丝设备一、熔体纺丝(一)熔体纺丝的基本概念1熔体纺丝的原理熔体纺丝是化学纤维的主要成形方法之一,简称熔纺。

合成纤维主要品种涤纶、锦纶、丙纶等都采用熔纺生产。

熔纺的主要特点是卷绕速度高、不需要溶剂和沉淀剂,设备简单,工艺流程短。

熔点低于分解温度、可熔融形成热稳定熔体的成纤聚合物,都可采用这一方法成形。

2熔体纺丝的分类熔纺分直接纺丝法和切片纺丝法。

直接纺丝是将聚合后的聚合物熔体直接送往纺丝;切片纺丝则需将高聚物溶体经注带、切粒等纺前准备工序而后送往纺丝。

大规模工业生产上常采用直接纺丝,但切片纺丝更换品种容易,灵活性较大,在长丝生产中仍占主要地位。

3熔体纺丝的性能熔体细流冷却成形时在周围空气介质中遇到的摩擦阻力,比湿法纺丝成形时丝条承受的溶液阻力小。

熔体细流一经固化,就有巨大的抗张能力,所以熔纺的卷绕速度比湿纺为高,一般在1000~1500米/分,喷丝头拉伸比(卷绕速度与熔体从喷丝孔喷出速度之比)也比湿纺时高。

需要注意的是,熔纺纤维刚成形时几乎是干的,容易积聚静电,纤维间的抱合力差,与设备的摩擦力大,因此在卷绕前要经过给油、给湿处理,使纤维顺利地卷绕并可改善其后拉伸的性能。

对于吸水性较大的聚酰胺纤维还可以防止绕在筒管上的丝条再度吸水,以致发生纵向膨胀而出现松圈和塌边等现象。

(二)熔体纺丝的主要设备1 干燥设备干燥的目的:a除去切片中水分;b提高软化点;为了达到上述干燥目的,可以选择各种各样的干燥设备。

纺丝组件压力计算

熔融纺丝组件的设计计算1.纺丝组件内熔体流动阻力计算纺丝组件的初压力完全消耗在克服组件内件的各层阻力上,因此初压力应等于各层压力损失之和,用公式表示为:P O=ΣP i式中,P O为纺丝组件初压力,其值等于组件入口处测量的泵后压力,P i为熔体通过纺丝组件中第I个内件的压力损失。

(1)熔体通过分配板的压力损失ΔP=128μl*q/(πd4)式中,ΔP为压力降(Pa);μ熔体粘度(Pa﹒s);l*为孔入口修正常数(m);q为分配板单孔熔体流量(m3/s);d为分配板单孔直径(m)。

l*为按Bagley修正公式进行修正的孔入口修正常数。

l*=(l+Nd)式中,N为入口修正系数,通常由实验确定,进行估算时,对于热塑性聚合物,可近似取N=2.5~3。

(2)熔体通过过滤网的压力损失ΔP=64(w+d)2dμQ/(Fw4)式中,ΔP为压力降(Pa);w为滤网网孔间距(m); d为滤网网丝直径(m);μ为熔体粘度(Pa﹒s); Q为通过滤网总体积流量(m3/s); F为滤网的总通孔面积(m2)。

F=z w2式中,Z为滤网孔数。

(3)熔体通过过滤沙的压力损失ΔP=72(L p/L)2μVˊLX-2(1-ε)2/ε3式中,ΔP为通过滤沙层的压力降(Pa);μ为熔体粘度(Pa ﹒s); L p为滤沙构成的毛细孔长度(m); L为滤沙层厚度(m); ε为滤沙空隙滤;Vˊ为熔体平均流动速度(m/s); X为粒子平均直径(m).对于均匀直径粒子。

L p/L≈2.5。

滤沙的空隙率可由下式求出:ε=A H/A=V H/V式中,A H﹑V H分别为过滤器容器内的滤沙形成的空隙面积和体积;A﹑ V分别为空容器的流通面积和体积。

另一种计算熔体通过过滤沙的压力损失方法是:ΔP=280µL Vˊ(1-ε)2/(98x10000xε3Φ2 X2其中,ΔP为通过滤沙层的压力降(Kg/cm2);μ为熔体粘度(泊);L为滤沙层厚度(cm);Vˊ为熔体平均流动速度(cm/s);ε为滤沙空隙滤;Φ为球形度;X为粒子平均直径(cm).2.纺丝组件密封的设计计算(1)平垫密封的预压紧力预压紧力使垫片塑性变形,填塞不平及空隙。

合成纤维的纺丝

三、螺杆挤出纺丝设备

1、螺杆挤出机 与塑料螺杆挤出机基本相同。一般采用渐变式螺杆。 2、纺丝组件 即喷丝头,结构见P264图7-58 3、纺丝泵 用来将熔体输送至喷丝头。一般用两个齿轮泵。一个压 力泵,一个计量泵。 4 、纺丝吹风窗及纺丝冷却套筒 用来定量、定向、稳定输送冷却风(空气),并不受外 界气流影响。 5、后加工装置 后加工装置包括:卷绕装置、加热拉伸装置、给油给湿装 置、干燥定型装置、切断装置、开松收集装置等

2、喷丝 将PAN纺丝液用计量泵定量压经过滤器入喷丝头喷出 成细流 3、纤维成型

经喷丝口出来的细流进入凝固浴后,细流中的溶剂不 断向凝固浴中扩散,使纺丝细流中的溶剂逐步失去溶解能 力而使细流逐步从液态变成固态纤维。 成型后的纤维经水洗和干燥后进入 后加工工序。后 加工工序与挤出纺丝基本相同,不再讲述。

6、纤维的拉伸

分两次拉伸,第一次在3%~4% NaSCN预热浴中进 行,浴温50~55 ℃,拉伸倍数2.5~3.5;第二次拉伸在蒸 汽拉伸器中拉伸,蒸汽压力0.2MPa,拉伸倍数4.5~6.5。 总拉伸倍数7~10。 7、纤维的后处理 用水洗除去拉伸后还残存在丝中的溶剂 。残存量应 控制在0.1%以下。水洗温度宜40~45 ℃。水洗后再上油 处理,而后进行干燥,干燥后再热定型、卷曲处理,最后 切断、打包。

3、凝固液的温度

通溃控制在10~12℃为宜。过高反应剧烈,会造成纤 维结构疏松、强度下降等,温度太低,反应过慢,效率低, 且易产生并丝和断头 。 4、凝固浴的浸长 以1米左右为宜。太短,凝固不充分,易毛丝;太长凝 固过头,对拉伸不利。 5、纺丝速度

FDYPA6纺丝工艺设计

40d/34f半消光FDY PA6 纺丝工艺的设计1、引言聚酰胺(PA,俗称尼龙)是美国DuPont公司最先开发用于纤维的树脂,于1939年实现工业化。

20世纪50年代开始开发和生产注塑制品,以取代金属满足下游工业制品轻量化、降低成本要求。

尼龙系列是最重要的工程塑料,品种繁多,主要品种是尼龙6和尼龙66,从性能和价格综合考虑,PA6和PA66的市场用量占PA总量的90%左右,占绝对主导地位。

PA是历史悠久、用途广泛的通用工程塑料,2000年世界工程塑料市场分配为PA 35%。

2001年世界PA6的消费量为68万吨。

欧洲消费结构为PA6占50%,PA66占40%,美国PA66用量超过其它品种,日本则聚酰胺PA6消费居首位,为52%。

PA工程塑料以注射成型为主,注塑制品占PA制品的90%左右,PA6与PA66的成型加工工艺不尽相同,PA66基本都采用注塑加工,占95%,挤出成型仅占5%;PA6的注塑制品占70%,挤出成型占30%。

PA6由于其优异的耐热性能、耐磨擦和耐腐蚀性能,被广泛应用于工程塑料和纤维材料领域。

特别是PA6纤维染色性能较强,因此被大量用来生产服装面料,是仅次于涤纶的第二大纤维品种。

以PA6材料制成的合成纤维称为聚酰胺纤维。

我国称聚酰胺纤维为“锦纶”,锦纶6切片通常呈白色,柱形或圆球形颗粒状。

PA6切片是以己内酰胺(CPL)为原料,水为开环剂以及消光剂二氧化钛和稳定剂的调配液的作用下发生加成和缩聚反应产生的。

2、总论以PA6材料制成的纤维称为聚酰胺纤维,又称“锦纶”,锦纶6切片通常呈白色,柱形颗粒状,熔点为210—220℃,分解温度为300℃左右,可溶于苯酚和浓硫酸中。

一般的聚合装置生产切片都是采用己内酰胺水解开环工艺,即己内酰胺在有水的情况下生成ε氨基己酸,再由ε氨基己酸与单分子己内酰胺分迅速发生加成反应和缩聚反应,链不断增长并最终达到所要求的分子量。

PA6这种纤维具有优异的耐磨性,回弹性和耐多次变形性能,广泛用于制做袜子、内衣、运动衣、轮胎帘子线、工业带材、渔网、军用织物等。

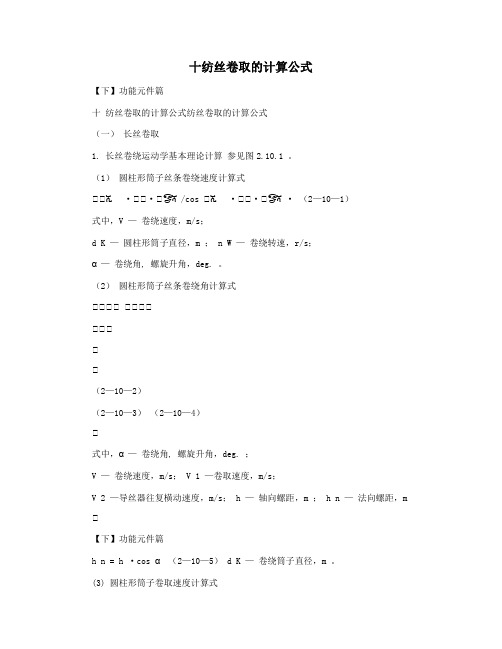

十纺丝卷取的计算公式

十纺丝卷取的计算公式【下】功能元件篇十纺丝卷取的计算公式纺丝卷取的计算公式(一)长丝卷取1. 长丝卷绕运动学基本理论计算参见图2.10.1 。

(1)圆柱形筒子丝条卷绕速度计算式ሺߨ ௐሻሺߨ ௐሻ (2—10—1)式中,V —卷绕速度,m/s;d K —圆柱形筒子直径,m ; n W —卷绕转速,r/s;α—卷绕角, 螺旋升角,deg. 。

(2)圆柱形筒子丝条卷绕角计算式(2—10—2)(2—10—3)(2—10—4)式中,α—卷绕角, 螺旋升角,deg. ;V —卷绕速度,m/s; V 1 —卷取速度,m/s;V 2 —导丝器往复横动速度,m/s; h —轴向螺距,m ; h n —法向螺距,m【下】功能元件篇h n = h α(2—10—5) d K —卷绕筒子直径,m 。

(3) 圆柱形筒子卷取速度计算式ߨ ௐ(2—10—6)∵α角较小时,有如下近似:cos α≈1;sinα≈tan α。

(2—10—7)≈ߨ ௐ(2—10—8)ௐߨ(2—10—9)式中,n W —卷绕筒子转速,r/s。

(4) 圆柱筒子丝条轴向卷绕密度计算式ߨ ߨߨ(2—10—10)式中,γx —通过筒子母线上任意点x 处的密度,g/m3;γ0 —通过筒子母线上中点0处的密度,g/m3,ߨ(2—10—11)【下】功能元件篇ΔG 0 —丝条在0点处单元段内质量的增量,g ,∆ܩ(2—10—12)ΔV 0 —丝条在0点处单元段内体积的增量,m 3,ߨ ߨ ௩ߨ(2—10—13)αx —筒子上同一层中,丝条向一个方向运动时x 点处的卷绕角,deg ;α‘x —筒子上同一层中,丝条向另一个方向运动时x 点处的卷绕角,deg ;α0—筒子上同一层中,丝条向一个方向运动时0点处的卷绕角,deg ;α‘0—筒子上同一层中,丝条向一个方向运动时0点处的卷绕角,deg ;b —垂直于筒子轴线的二平面隔出的单元段宽度,m ; L 0 — 0点处b 宽度中排布的丝条长度,m ;δ—导丝器一个往复中筒子表面形成的丝层厚度,m ;d ave —筒子上丝层厚度平均直径,m ,d ave = d K -δ(2—10—14)d K —筒子外表面直径,m ; N m —丝条的公支数,m/g。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由图 1 可知 , 熔体 自通道孔进人组件 内腔喇叭

图 1 纺 丝 组 件

Fi g . 1 S p i n n i n g p a c k

收 稿 日期 : 2 0 1 3 02 - - 2 0 ; 收 稿 日期 : 2 0 1 3 - 0 3 - 2 2 。

作者简介 : 高志勇( 1 9 6 3 一 ) , 男, 辽宁大连人 , 高级工程师 , 工学硕士 , 从事化纤设备研发工作 。

可 分别 提 高约 4℃ 和 8℃ 。

因为整 个纺 丝 的过程 是在 一定 的压 力下 把 高温

熔体从纺丝组件 中挤出成型, 因此组件 中的压力及 压力降有着相当大的作用 。纺丝组件的结构如 图 1

所示。

1 ・ 组件座 ; 2 ・ 紧圈 ; 3 - 扩散板 ; 4 . 三层包边滤 网; 5 . 过滤砂 ; 6 . 三层包边滤网 ; 7 . 分配板 ; 8 . 九层包边滤网 ; 9 . 喷丝板 。

布, 并在 一 定 压 力 下 通 过 喷 丝 板 微 孔 , 挤 出形 成 丝

口形 的扩散 板底 部和 过滤层 平 面形成 的 流通截 面沿

半径方 向逐渐缩小 , 迫使熔体沿半径方 向的流动速 度 加快 , 以避 免 滞 留。三 层 包边 滤 网放 在 过滤 砂 层

上, 防止组件 搬运 时砂 层移 动 , 同时也起 着 分配熔 体 的作用 。熔 体经 过 2 0 目砂 层 , 基本 上 被 过 滤 清 洁 , 并且 被充 分 的混合 均化 。砂层 下 放着相 同的 3层 包

1 .

2 _

3 _

4 —

5

1 纺丝组件 的工作原理

高压纺丝可以降低纺丝温度 、 强化过滤效果 , 具 有热降解少、 减少凝胶粒子的生成 、 降低 断头率 、 提 高丝的内在品质等优点。高压纺丝过程 中, 高聚物 熔 体 的大 分子 在通 过 高 阻 尼 的 过滤 层 时 , 内摩 擦 能 量增加转化成热量 , 使熔体温度升高 , 瞬间达到纺丝 所需的高温 , 使熔体在不发生降解的情况下具有 良 好 的流动性 能 。对 P E T和 P A每 1 0 MP a的压力 降 ,

第2 6卷 第 5期

2 01 3- 0 5

聚 酯 工 业

Po l y e s t e r I nd u s t  ̄

Vo 1 . 2 6 No . 3

Ma v 2 01 3

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 8 - 8 2 6 1 . 2 0 1 3 . 0 3 . 0 1 7

安装 方式 有上 装和下 装 。

2 . 1 上装 式 纺丝组件

组件 的更 换从 纺丝箱 上部 进行安 装 。熔 体通 过 侧 口流人 组件 内。上装 组 件 一 般用 于工 业 丝 、 涤 纶 短 丝等 。 由于 组件 外 形 较 大 , 需 借 助 吊装 设 备 进 行

安装 。熔体入 口的密封是 由对面的顶丝挤压铝嘴来

中图分类号 : T Q 3 2 3 . 4 1 , T Q 3 4 0 . 6 4 2 文献标识码 : A 文章编号 : 1 0 0 8 - 8 2 6 1 ( 2 0 1 3 ) 0 3 - 0 0 5 9 - 0 4

0 前 言

在 熔融 纺丝 加工 中 , 纺丝组 件 亦被称 纺 丝头 , 其 作 用是 使 聚合 物 熔 体 精 细 过 滤 , 充分 混合 , 均 匀 分

纺 丝 组 件 结构 设计 及 阻力计 算

高志勇 , 于 丽娜 , 许 睿 哲

( 大连合成纤维研究设计 院股份有 限公 司 , 辽宁 大连 1 1 6 0 2 3 )

摘要 : 介绍了纺丝组 件的工作原理 , 结构形式 , 纺丝组件 内熔体流动的阻力计算 , 包括熔 体通过分 配板 , 过滤 网及 过滤砂 的压 力损失 , 纺丝组件 的更换 。指 出在纺丝组件设计过程 中应先选用下部快速安装组件 , 并根据不 同品种调节过滤砂层高度。 关键词 : P E T ; 纺丝组件 ; 结构设计

聚 酯 工 业

第2 6卷

2 组件的结构 形式

组件 的结 构形 式 和 尺寸 由纺丝 工 艺 路 线 、 配套 卷绕 机 的尺寸 、 喷 丝板 尺 寸 和 紧 固方 式 、 耐 压强 度 、 密封 方式 等条 件所决 定 。紧 固方 式有 螺栓 和组件 自

带螺栓紧固 2 种, 进料方式有上进料和侧进料 2 种,

实 现 的。密封 方式有 自压 密封 及加压 密封 。 ( 1 ) 上装式 自压式 密封 组件如 图 2所 示 。 该组 件 由上盖 、 螺母 压盖 、 密封铝 环 、 导 流板 、 包 边滤 网、 分 配板 、 喷 丝 板 及 外 壳 等 组 成 。组 件 预 装

图 3 上装加压密封组件

的强 刚度 和 内部 密封也 是不 能 忽视 的 。

边滤网, 起着支撑砂层和分配熔体的作用。熔体进 入喷丝板前还要经分配板 , 它起着进一步均匀分配 熔体的作用。在喷丝板上面是 9 层包边滤网。它起

着 防止被 粉 碎 的过 滤材 料 的细粒 漏到 喷丝板 上 。熔 体 最终 通过 喷丝板 微孔 后形 成 丝束 。

条 。纺 丝组 件被 称 为工 艺 流程 中的 心 脏 , 在 同一 套

设备生产不同的品种 , 是通过不同的纺丝组件来实 现的 , 纺丝组件的好坏直接影响生产 的正常进行。 纺 丝组 件 的设 计 主要需 确 定其结 构 和尺 寸 。其 中外部结构和尺寸牵涉到本身强度 、 刚度 , 热变形和 抗 腐蚀 问题 , 也涉 及装 拆 和密封 问题 。 纺 丝组 件 的 内件担 负 着 主 要 的纺 丝 功 能 , 如 何 选择分配、 过滤和混合元件 , 必须从 流体力学 、 流变 学和传热学角度充分考虑和核算 。当然保证各元件