表面磷化_轻拉状态轴承钢丝的生产实践[1]

钢丝绳磷化涂层技术

r e a s o n f o r t h e f a i l ur e o f t h e r o p e. Ph o s ph a t e c o a t i n g t e c h n o l o g y i s t h e r o pe p ho s p ha t e t r e a t me n t be f o r e t wi s t i n g s h a r e s a n d

s u r f a c e,r e d u c i n g s l i di ng f r i c t i o n t o p r o mo t e i n hi b i t t he wi r e s ur f a c e d a ma g e a n d re f t t i n g f a t i g u e O C C U R S . Th us i t e x t e n d s t h e

皮带 进行 代替 , 然 而 当进 行 更 换 时 发 现 钢丝 绳 数 目 存在 差异 , 横滨 带钢 丝绳 数 目为 1 2 3根 , 国产皮 带 钢 丝绳 数 目为 1 5 9根 , 因 此如 何 对钢 丝绳 进行 搭 接 形 式 的选择 及选 择钢 丝绳 摆放 形对 于皮 带机 接头 硫化 质量 产生 重 大 的影 响 。为此 采用 了二 级搭 接方 式 的 同时尽可 能使 钢 丝绳 均 匀 摆 放 , 在 保 证 胶接 强 度 的 前提 下适 当延 长 接 头 长 度 可 以有l a r e a d e c r e a s e s t o s t r e s s c o n c e n t r a t i o n o c c ur s .I t p r o mo t e s i ni t i a t i o n o f f a t i g u e mi c r o c r a e k s .F r e t t i ng f a t i g ue i s t he ma i n

轴承磷化工艺

轴承磷化工艺轴承磷化工艺是一种常用的表面处理方法,它可以提高轴承的耐磨性和耐腐蚀性能。

本文将从磷化的原理、工艺流程以及应用前景等方面对轴承磷化工艺进行详细介绍。

一、磷化原理轴承磷化是利用化学反应在金属表面形成一层磷化物膜。

磷化物膜具有较好的耐磨性和耐腐蚀性能,可以有效地减少轴承在摩擦运动中的磨损和腐蚀。

磷化的主要原理是在酸性磷酸盐溶液中,通过与金属表面发生化学反应,使金属表面生成一层磷化物膜。

二、工艺流程轴承磷化的工艺流程主要包括前处理、磷化处理和后处理三个步骤。

1. 前处理前处理是为了去除轴承表面的油污、氧化物和杂质等,以便磷化液能够充分接触到金属表面。

前处理一般包括碱洗、酸洗和水洗等步骤。

碱洗可以去除轴承表面的油污,酸洗可以去除氧化物和杂质,水洗则是为了彻底清洗轴承,以确保后续的磷化处理。

2. 磷化处理磷化处理是将轴承浸泡在磷酸盐溶液中,通过与金属表面发生化学反应形成磷化物膜。

磷酸盐溶液中一般含有磷酸、氨水等成分,通过控制温度、浸泡时间和磷酸盐浓度等参数,可以调节磷化膜的厚度和性能。

3. 后处理后处理是为了增加磷化膜的密封性和耐腐蚀性能。

后处理一般包括水洗、中和和干燥等步骤。

水洗可以去除磷酸盐残留,中和可以中和磷酸盐溶液的酸碱度,干燥则是为了去除水分,防止磷化膜表面的氧化。

三、应用前景轴承磷化工艺具有简单、经济、环保等优点,被广泛应用于各种轴承制造中。

磷化膜具有较高的硬度和耐磨性,可以有效地减少轴承在摩擦运动中的磨损,延长轴承的使用寿命。

同时,磷化膜具有良好的耐腐蚀性能,可以保护轴承表面不受腐蚀介质的侵蚀。

因此,轴承磷化工艺在汽车、机械、航空航天等领域具有广阔的应用前景。

轴承磷化工艺是一种重要的表面处理方法,可以提高轴承的耐磨性和耐腐蚀性能。

磷化的原理是通过化学反应在金属表面形成磷化物膜。

轴承磷化的工艺流程主要包括前处理、磷化处理和后处理三个步骤。

轴承磷化工艺具有简单、经济、环保等优点,并且在各个领域都有广泛的应用前景。

轴承的制造流程实习报告

一、实习目的为了深入了解轴承制造工艺流程,提高自己的专业技能,我将赴某轴承制造企业进行为期两周的实习。

本次实习旨在让我掌握轴承制造的基本流程,了解不同类型轴承的加工方法,以及提高自己的实际操作能力。

二、实习时间及地点实习时间:2021年X月X日至2021年X月X日实习地点:XX轴承制造有限公司三、实习内容1. 轴承制造工艺流程(1)原材料准备:轴承制造所用的原材料主要有高碳铬轴承钢Gcr15SiMn、不锈钢、铜等。

在实习过程中,我了解到原材料需要经过严格的筛选,确保质量符合标准。

(2)锻造:锻造是轴承套圈加工中的初加工,也称毛坯加工。

通过锻造,可以获得与产品形状相似的毛坯,提高金属材料利用率,节约原材料,减少机械加工量,降低成本。

(3)退火:退火是为了消除金属内在缺陷,改善金属组织,使金属流线分布合理,金属紧密度好,从而提高轴承的使用寿命。

(4)车削:车削是轴承套圈加工的主要工序之一,通过车削,可以使轴承套圈的尺寸精度和形状精度达到要求。

(5)淬火:淬火是为了提高轴承套圈的硬度和耐磨性,使其在使用过程中具有更好的性能。

(6)回火:回火是为了降低轴承套圈的硬度和内应力,提高其韧性,防止在使用过程中发生脆断。

(7)磨削:磨削是为了提高轴承套圈的尺寸精度和表面光洁度,使其达到使用要求。

(8)轴承装配:将内外圈、滚动体、保持架等零部件组装在一起,形成完整的轴承。

2. 不同类型轴承的加工方法(1)滚珠轴承:滚珠轴承的加工主要包括内外圈加工、钢球或滚子加工、保持架加工等。

在实习过程中,我了解到滚珠轴承的加工精度要求较高,需要使用高精度的机床和刀具。

(2)滚针轴承:滚针轴承的加工与滚珠轴承类似,但滚针的加工难度更大,需要使用特殊的加工设备。

(3)推力球轴承:推力球轴承的加工主要包括内外圈加工、滚道加工、保持架加工等。

在实习过程中,我了解到推力球轴承的加工精度要求较高,需要使用高精度的机床和刀具。

3. 实际操作技能提高在实习过程中,我跟随师傅学习了轴承制造的实际操作技能,包括机床操作、刀具选用、加工参数设置等。

磷化钢丝工艺技术

磷化钢丝工艺技术磷化钢丝工艺技术是一种将钢丝表面进行磷化处理的工艺技术。

磷化是指将金属表面与磷酸盐接触,在一定的温度和时间下,形成一层磷酸盐溶液相互作用形成的稳定、致密、均匀的磷化膜。

磷化钢丝工艺技术主要应用于防腐蚀和改善钢丝表面性能的领域。

磷化膜具有良好的耐磨、耐蚀以及润滑性能,可以提高钢丝的使用寿命和磨损性能。

同时,磷化膜还能增加钢丝表面的摩擦系数,提高抗剪切性能。

磷化钢丝工艺技术包含以下几个步骤:1. 清洗:将钢丝表面的油污、锈蚀物等杂质进行清除。

清洗可以采用物理方法如水冲洗、超声波清洗等,也可以采用化学方法如酸洗、碱洗等。

2. 酸洗:将钢丝浸泡于稀酸溶液中进行酸洗。

酸洗有助于去除钢丝表面的氧化皮、锈蚀物等有害物质,并为后续的磷化处理做好准备。

3. 磷化:将酸洗后的钢丝浸泡于磷酸盐溶液中进行磷化处理。

磷化处理的温度、酸性度以及时间等参数需要根据钢丝材料的不同进行调控,以获得最佳的磷化效果。

4. 中和:将磷化完成后的钢丝浸泡于碱性中和溶液中进行中和处理。

中和可以中和磷酸盐和酸洗液残留在钢丝表面的残余酸性物质,防止对钢丝表面产生侵蚀。

5. 比重检查:使用比重计测定中和液的比重,以确保中和液的酸碱度达到要求,从而保证钢丝表面的磷化膜质量。

磷化钢丝工艺技术的优点是成本低、工艺简单、环境友好。

相比于其他表面处理工艺如镀锌、热处理等,磷化工艺不需要高温、高压条件,能够在常温常压下进行。

同时,磷化膜均匀致密,不易掉落,具有很好的抗腐蚀性能。

然而,磷化钢丝工艺技术也存在一些问题和挑战。

首先,磷化膜的成膜速度较慢,需要较长的处理时间。

其次,磷化膜对于一些强酸、强碱等腐蚀性物质的抵抗能力相对较低,容易受到腐蚀破坏。

此外,磷化膜的硬度较低,不能满足一些特殊领域对于硬度要求较高的应用。

总的来说,磷化钢丝工艺技术是一种有效的表面处理方法,在钢丝的防腐蚀、摩擦性能提升等方面具有广泛应用前景。

随着科技的发展和工艺技术的创新,磷化钢丝工艺技术有望进一步改进和完善,以满足不同行业对于钢丝产品质量的需求。

磷化钢丝生产工艺流程

磷化钢丝生产工艺流程英文回答:The production process of phosphated steel wire involves several steps. First, the steel wire is cleaned and degreased to remove any impurities or contaminants. This is typically done using a chemical cleaning solution or a mechanical cleaning process. Once the wire is clean, it is then coated with a layer of phosphate. Phosphating is a chemical process that involves immersing the wire in a solution containing phosphoric acid and other chemicals. This forms a thin layer of phosphate on the surface of the wire, which provides corrosion resistance and improves adhesion for subsequent coatings or treatments.After the wire is phosphated, it is rinsed to remove any excess chemicals and then dried. The drying process can be done using heat or air drying methods. Once the wire is dry, it can be further treated or coated depending on the desired application. For example, it can be coated with alayer of oil or wax to provide lubrication and improve handling during further processing or assembly. Alternatively, it can be coated with a layer of zinc or other metals to provide additional corrosion resistance.Finally, the phosphated steel wire is inspected for quality control purposes. This may involve visual inspection, measurement of coating thickness, or testingfor adhesion and corrosion resistance. Any defective ornon-conforming wire is identified and either reprocessed or rejected. The finished phosphated steel wire is then packaged and prepared for shipment to customers.中文回答:磷化钢丝的生产工艺流程包括几个步骤。

钢丝拉拔磷化技术研究

钢丝拉拔磷化技术研究关键词:钢丝;化学磷化;拉拔;电解磷化钢丝表面的润滑涂层在钢丝拉拔时会起到很重要的作用,质量好的润滑涂层不仅可以减少拉拔时与拉丝模具摩擦系数,还能保证钢丝拉拔后钢丝表面的质量。

特别是当钢丝在高速拉拔时,好的润滑载体是极为重要的,因为润滑涂层可以降低钢丝与模具之间产生的温度、减少模具的磨损、提高工作效率、提高钢丝的性能和减少钢丝表面刮伤。

目前,多采用磷化工艺对钢丝表面进行拉拔前的预处理。

磷化是钢丝基体与磷化液反应生成一层磷化膜,这种磷化膜是由一些微小的晶体组成具有一定的粗糙度[1],可以为作为润滑涂层的载体,能大大提高润滑涂层的质量。

所以,钢丝的拉拔磷化工艺越来越受到广大科研工作者的重视。

一、磷化膜的形成机理、特性与性质(1)磷化膜的形成机理当Fe与H+反应后会消耗该活性点微区的大量H+,由于电离的H+补给量小于该活性微区的消耗量,必将导致该活性点微区的PH升高。

该活性微区周围的Mn2+、Ca2+、Zn2+、Fe2+与PO43+很容易达到不溶性磷酸盐的溶度积,生成带有四个结晶水磷酸盐晶体,并以此微区为中心不断向周围形成连续的晶体,最终在钢丝表面形成一层连续均匀的磷化膜。

(2)磷化膜的特性磷化膜是由Me3(PO4)2·4H2O和Me2Fe(P04)2·4H2O组成。

以锌系磷化液为例;Me 3(P04)2·4H2O和Me 2Fe(P04)2·4H2O分别为Zn3(P04)2·4H20和Zn2Fe(P04)2·4H20前者称为H相,后者称之为P相,H相为棒状晶体,继续磷化时层结构变为层状结构。

H相在PH为8~10的条件下与皂液中的硬脂酸钠生成一层润滑性很好的硬脂酸锌;硬脂酸锌具有很好的吸附性、延展性、润滑性。

P相是球状多孔性的晶体,结构比较疏松。

不利于皂化反应,只利于对皂化液的吸附。

在钢丝的磷化时我们需要较多H相的生成,因为它具有优异的延展性、吸附性、润滑性。

【热门精选】-GCr15和40CrNiMoA保持架磷化工艺研究

1前言将金属零件浸入含有锌、铁、锰的磷酸盐溶液中进行化学处理,在金属表面形成一层不溶于水的磷酸盐保护膜的过程称为磷化。

磷化工艺作为一种重要的轴承零件处理方法,应用于轴承新产品开发研制领域,显著地提高磷化表面抗磨性能(自润滑性),提高轴承的负荷,使轴承在高速状态下温升显著降低。

由于轴承尺寸精度要求高,对磷化膜的要求也非常高,磷化膜层要均匀细致,不能有明显的结晶体,不能有疏松的磷化膜层,磷化膜耐腐蚀性检验时硫酸铜点滴试验变色时间不能少于3min ,磷化膜厚度控制在要求范围内(保持架磷化膜厚度控制在10~15μm 范围内)。

因此磷化是轴承生产的关键控制工序,磷化膜的质量对轴承质量的影响非常大,用户对磷化质量要求也非常高。

轴承钢(GCr15)、合金结构钢(40CrNiM oA )的锰系磷化生产,尤其是未生产过有尺寸配合要求的磷化轴承零件,磷化质量要求又高,所以研制轴承磷化是一个较难的课题。

经过一年多反复试验,研制出各项性能满足要求的不同钢种轴承保持架磷化产品,并试生产了多批轴承产品。

轴承钢(GCr15)、合金结构钢(40CrNiM oA )等保持架磷化工艺研制,为我公司今后生产轴承提供了技术支持。

2磷化工艺磷化工艺关键控制的技术参数有:总酸、游离酸度、酸比、磷化温度、促进剂的选用及添加浓度。

另外磷化工艺过程的安排对磷化质量也有决定性影响。

轴承保持架由于钢种、机械加工方法不同,磷化的工艺过程和工艺参数也有较大差别。

由于轴承保持架磷化的目的是抗腐蚀及抗磨(自润滑),所以选择磷化工艺的基础是锰系磷化(以磷酸二氢锰为原料添加其它促进剂)的高温磷化工艺(工艺温度90℃以上)。

现就不同材料的磷化工艺作以下说明。

2.1保持架选用材料GCr15和40CrNiMoA 保持架磷化工艺研究吴美兰1,张君1,王成城2(1.哈尔滨轴承集团公司技术中心,黑龙江哈尔滨150036;2.哈尔滨轴承集团公司航空航天轴承分厂,黑龙江哈尔滨150036)摘要:总结了GCr15轴承钢和40CrNiMoA合金结构钢保持架磷化工艺的研制过程,为轴承新产品开发提供技术支持。

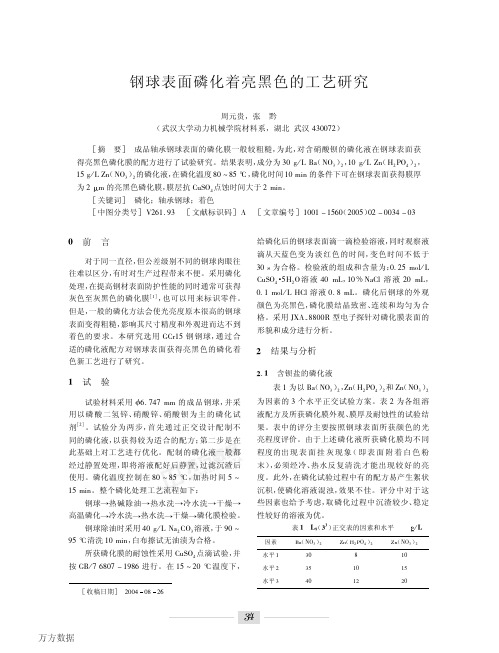

钢球表面磷化着亮黑色的工艺研究

!" 前" 言

对于同一直径, 但公差级别不同的钢球肉眼往 往难以区分, 有时对生产过程带来不便。采用磷化 处理, 在提高钢材表面防护性能的同时通常可获得

[ .] , 也可以用来标识零件。 灰色至灰黑色的磷化膜

给磷化后的钢球表面滴一滴检验溶液, 同时观察液 滴从天蓝色变为淡红色的时间, 变色时间不低于 #$ D 为合格。检验液的组成和含量为: $E &3 7FG ( ) 9:;-"・ 31& - 溶 液 "$ 7), .$ ! ,+9G 溶 液 &$ 7), $E . 7FG ( ) 19G 溶液 $> 4 7)。磷化后钢球的外观 颜色为亮黑色, 磷化膜结晶致密、 连续和均匀为合 格。采用 HI@" 44$$J 型电子探针对磷化膜表面的 形貌和成分进行分析。

膜厚 , !5 &: 1 &: * 0: 1 1: 1 0: 1 1: 1 1: * =: 1 0: *

789$0 点滴 , 56( ): &* &: && %: %* 1: &) &: %* =: &* =: %< 1: %* %: &)

光亮度 优 优 中 差 中 中 中 差 差

表面挂 灰状况 差 中 中 中 差 中 差 差 中

钢球表面磷化着亮黑色的工艺研究

周元贵,张! 黔 ( 武汉大学动力机械学院材料系,湖北 武汉 "#$$%& ) ! 成品轴承钢球表面的磷化膜一般较粗糙, 为此, 对含硝酸钡的磷化液在钢球表面获 [ 摘! 要] 得亮黑色磷化膜的配方进行了试验研究。结果表明, 成分为 #$ ’ ( ) *+ ( ,-# ) .$ ’ ( ) /0 ( 1& 2-" ) &, &, 在磷化温度 4$ 5 43 6 , 磷化时间 .$ 780 的条件下可在钢球表面获得膜厚 .3 ’ ( ) /0 ( ,-# ) & 的磷化液, 为 & !7 的亮黑色磷化膜, 膜层抗 9:;-" 点蚀时间大于 & 780。 ! 磷化;轴承钢球;着色 [ 关键词] [ 中图分类号] <&=.> ?#! [ 文献标识码] @! [ 文章编号] .$$. A .3=$ ( &$$3 ) $& A $$#" A $#

磷化钢丝生产工艺流程

磷化钢丝生产工艺流程英文回答:The production process of phosphatized steel wire involves several steps. First, the steel wire is cleaned to remove any impurities or contaminants. This can be done through a process called pickling, where the wire is immersed in an acid solution to remove any rust or scale. After pickling, the wire is rinsed and dried.Once the wire is clean, it is then coated with a layer of phosphate. Phosphating is a chemical process that involves immersing the wire in a solution containing phosphoric acid and other chemicals. This solution forms a thin layer of phosphate on the surface of the wire, which helps to improve its corrosion resistance and adhesion properties.After phosphating, the wire is rinsed again to remove any excess chemicals. It is then dried and coated with aprotective finish. This finish can be a thin layer of oilor a polymer coating, depending on the intended application of the wire.Once the coating is applied, the wire is wound onto spools or cut into desired lengths. It is then ready to be used in various applications, such as in the production of springs, cables, or wire mesh.中文回答:磷化钢丝的生产工艺流程包括几个步骤。

钢铁的磷化实验报告

一、实验目的1. 了解钢铁磷化处理的基本原理和工艺流程。

2. 掌握磷化处理对钢铁表面性能的影响。

3. 通过实验验证磷化处理对钢铁的防腐、耐磨、涂装性能的提升效果。

二、实验材料与设备1. 实验材料:A3钢片、磷酸二氢锌、磷酸、硝酸、盐酸、硫酸、脱脂剂、纯碱、表调剂等。

2. 实验设备:磷化槽、磁力搅拌器、加热器、电子天平、干燥箱、计时器等。

三、实验方法与步骤1. 预处理:- 将A3钢片放入脱脂剂中,浸泡10分钟,去除表面的油污。

- 清水冲洗,去除脱脂剂。

- 将钢片放入盐酸溶液中,浸泡5分钟,去除表面的锈迹。

- 清水冲洗,去除盐酸。

- 将钢片放入纯碱溶液中,调节pH值为11-12,进行中和处理。

- 清水冲洗,去除中和液。

2. 磷化处理:- 配制磷化液,按比例混合磷酸二氢锌、磷酸、硝酸等。

- 将处理好的钢片放入磷化槽中,调整磷化液温度至室温。

- 开启磁力搅拌器,使磷化液均匀搅拌。

- 将钢片浸泡在磷化液中,根据实验要求设定浸泡时间。

- 浸泡过程中,观察钢片表面变化,记录磷化过程。

3. 后处理:- 将磷化后的钢片取出,清水冲洗,去除磷化液。

- 将钢片放入干燥箱中,烘干至室温。

四、实验结果与分析1. 磷化膜外观:- 钢铁表面磷化处理后,形成一层灰黑色磷化膜,膜层均匀,无裂纹、气泡等缺陷。

2. 磷化膜厚度:- 使用电子天平称量磷化前后钢片的质量,根据质量差计算磷化膜厚度。

- 实验结果显示,磷化膜厚度约为10-20μm。

3. 磷化膜耐腐蚀性能:- 将磷化后的钢片浸泡在3.5%的NaCl溶液中,观察腐蚀情况。

- 实验结果显示,磷化膜具有良好的耐腐蚀性能,浸泡24小时后,钢片表面无明显腐蚀。

4. 磷化膜耐磨性能:- 使用磨耗试验机对磷化膜进行磨耗试验,记录磨耗量。

- 实验结果显示,磷化膜具有良好的耐磨性能,磨耗量较低。

5. 磷化膜涂装性能:- 将磷化后的钢片进行涂装,观察涂层结合情况。

- 实验结果显示,磷化膜与涂层结合良好,无脱落、起泡等现象。

拉拔钢丝的磷化工艺

钢丝润滑涂层的良好质量是保证钢丝正常拉拔的重要条件,特别是在高速拉拔时,高质量的润滑载体极为重要,它关系到拉拔后钢丝的表面质量、力学性能、模具消耗和劳动生产率。

目前,金属制品生产普遍采用磷化作为钢丝拉拔前的表面预处理方式。

特别是随着直进式拉丝设备的普遍使用,为了达到高效的产能输出和良好的产品质量,人们越来越重视对钢丝磷化工艺的研究。

磷化是金属基体与稀磷酸或酸性磷酸盐反应形成磷酸盐保护膜的过程。

作为润滑涂层的载体,磷化膜应具有以下性质。

(1)化学性质十分稳定,不导电,耐腐蚀。

(2)微细结晶使金属表面具有适度的粗糙度,利于携带润滑剂。

(3)拉拔时可与钢丝一起延伸变形,还参与钢丝与拉丝模模壁的辅助分离,改善拉拔条件,提高拉拔速度。

(4)对防锈剂有很强的吸收性,与防锈油配合可极大地增加防锈性能。

磷化钢丝不论是用于深加工、短期储存防腐,还是作为成品的“磷化光缆增强用碳素钢丝”,都必须使钢丝在磷化后获得均匀、致密,和基体结合牢固的磷化膜。

磷化膜厚度是生产工艺控制的重要指标。

磷化膜太薄,在拉拔过程中起不到吸附润滑剂的作用,钢丝容易拉断,模具损耗增加;磷化膜太厚,在拉拔过程中易发生“叫模”,影响拉拔速度。

对于连拉直进式拉丝机,拉拔速度控制在6~8m/s,磷化膜的厚度为8~12μm 为宜。

在实际生产中,必须根据磷化钢丝的不同用途来选择不同的磷化处理方式。

江苏法尔胜泓昇公司根据他们的实践经验,提出以下建议:对于盘条的表面处理,可选择浸渍磷化;对于后续加工是水箱拉拔类产品直径为1.5~2.5mm的半成品钢丝,可选择在线磷化;对于后续加工是直进式干拉类产品直径为2.5~4.0mm的半成品钢丝,可选择电解磷化。

浸渍磷化就是在含有磷酸、磷酸盐的溶液中用浸渍方式处理盘条,使钢丝表面通过一系列化学反应,产生具有防腐作用的磷酸盐保护膜。

浸渍磷化一般采用中温(70±5℃)锌盐磷化,时间根据盘条的直径和所需磷化膜的厚度进行调整,一般设置标准时间为12min。

钢铁的磷化处理综合实验过程

钢铁的磷化处理综合实验过程钢铁的磷化处理【摘要】:本文主要介绍了磷化处理技术。

磷化是指金属在酸性磷酸盐溶液中生成一层难溶的磷酸盐膜,以提高金属的耐蚀性和金属与涂层间的结合力。

本文在介绍了中温、高温实验的基础上,采用对比的方法,重点研究了两种种磷化工艺和配方,针对工件在磷化处理中出现的问题,进行调查分析,寻找解决办法,从而进一步改良实验。

本文致力于研究一种性能全面的钢铁中温、高温磷化工艺,且通过对磷化膜的性能的检测,探讨了磷化液主要成分和磷化工艺条件对磷化膜质量的影响。

【关键词】磷化液高温磷化中温磷化酸度前言钢铁零件在含有锰、铁、锌、钙的磷酸盐溶液中进行化学处理,使其表面形成一层难溶于水的磷酸盐保护膜的方法,叫做磷化处理(或磷酸盐处理).由于反应生成的磷化膜和基体结合牢固,且有微孔结构,所以具有良好的吸附性能,大量用做涂料底层。

另外,磷化膜还有良好的润滑性,电绝缘性和耐蚀性,使其广泛应用于汽车、轮船、机械制造、航空航天和家用电器等领域。

我国磷化技术起步较晚,但经过近二十年的发展,我们在磷化技术的复配、机理研究等方面也获得了可喜的进步,从而大大提高了磷化膜的耐蚀性及漆膜的配套性。

目前,随着社会的发展与进步,人们对磷化产品的要求也愈来愈高,即不但希望它性能优良,更希望它能满足社会的环境要求、人们的健康要求及经济要求。

所以,无毒环保、低成本,高性能就成为近些年磷化领域的主要研究方向。

并且,经过研究人员多年的努力,我国在这些研究领域里取得了瞩目的成果,推出了大量的适于各种材料的磷化配方。

钢铁的磷化用途很广,如防腐、油漆底层、冷加工润滑、减摩、电绝缘等。

目前,用于生产的磷化处理方法有:高温、中温、低温的磷化处理,四合一磷化处理等.磷化的主要目的是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑作用。

本实验主要对中温,高温磷化做了一系列研究。

轴承钢棒线材轻拉工艺研究

轴承钢棒线材轻拉工艺研究轴随钢棒线材是上海五钢公司银亮钢厂的主要产品,一般都是以退火状态交货。

企业标准要求棒材交货硬度为179-207HB,线材抗拉强度为590-710MPa。

随着高速冷镦机在滚动体行业的不断推广应用,对轴承钢的交货条件提出了新的要求。

轻拉轴随钢表面形成的轻微硬化层,可保证下料时不出现粘连,从而更好的满足高速冷墩的需要,因此许多用户都提出了轴承钢棒线材轻拉交货的要求。

一般¢9mm以上规格要求以棒材形式交货,轻拉后的硬度大多要求控制在240HB以下;¢9mm以下规格要求以盘条形式交货。

1 大规格轴承钢棒材的生产工艺1.1 传统工艺轴承钢棒材的传统生产工艺;热轧棒材→球化退火→冷拔→再结晶退火→检验入库。

传统工艺中原材料为棒材,用户开始要求轻拉态交货时,原有的轻拉工艺只是对上述工艺相应修改,即取消成品再结晶退火,适当减少冷拔变形量,以控制拉拔后成品硬度。

轴随钢棒材的传统球化退火在连续炉中进行(工艺一)。

主传动速度为2-2.5m/h,棒材平铺进炉(质量按500kg/m控制),第2-11段温度偏差±10℃。

第1-11段对应的温度依次为730℃,780℃,800℃,780℃,750℃,730℃,720℃,720℃,720℃,710℃,640℃。

1.2 新工艺轴承钢棒材的轻拉新工艺:热轧盘条坯断→球化退火→连续拉拔成棒材→检验入库。

新工艺中原材料为轴承钢大规格盘条,球化退火在强对流罩式炉中进行,主要参数如下。

最高退火温度:850℃;基座最大负荷:34t;退火有效空间:直径3.0m,高度3.7m;内罩内部尺寸:直径3.5m,高度5.4m;加热罩尺寸:直径4.8m,高度5.5m;保护气类型:N2和AX(≤75%H2,其余为N2);基座环流风机功率:55kW。

轴承钢盘条在强对流炉中球化退火工艺(工艺二):加热到(780±5)℃后保温4-7h,以≤20℃/h的速度带加热罩冷却,至(720±5)℃保温2-4h,然后以≤30℃/h 冷却速度带加热罩冷却至650-600℃,再带冷却罩冷却到140℃或以下温度出炉。