六氢苯酐_环氧树脂体系的固化工艺研究

e-51环氧树脂与甲基六氢苯酐固化工艺

e-51环氧树脂与甲基六氢苯酐固化工艺文章标题:探讨e-51环氧树脂与甲基六氢苯酐固化工艺的优势与发展前景引言:近年来,e-51环氧树脂与甲基六氢苯酐固化工艺在材料领域备受关注,其在电子、建筑、航空航天等领域展现出了巨大的发展潜力。

本文将从深度和广度两个方面探讨这一固化工艺的优势与发展前景,以期能为相关领域的研究和应用提供参考。

一、e-51环氧树脂的特性及应用e-51环氧树脂是一种具有优异绝缘性能和耐热性的高性能树脂,广泛应用于电子、化工、航空航天等领域。

其优点主要包括(1)优异的物理性能和化学性能;(2)良好的附着性和耐磨性;(3)较高的介电性能和耐热性能。

二、甲基六氢苯酐的特性及应用甲基六氢苯酐是一种环氧固化剂,具有较高的反应活性和成膜性能,主要应用于涂料、胶粘剂、电子材料等领域。

其优势在于(1)固化速度较快;(2)固化后膜层光洁平整;(3)提高了树脂的电气性能和耐化学性能。

三、e-51环氧树脂与甲基六氢苯酐固化工艺e-51环氧树脂与甲基六氢苯酐固化工艺是将e-51环氧树脂和甲基六氢苯酐按一定配比混合,并在一定温度下反应固化成膜。

相较于传统固化工艺,该工艺具有以下优势(1)固化速度快,提高了生产效率;(2)成膜性能优良,表面光洁平整;(3)具有较高的机械性能和耐化学性能。

四、e-51环氧树脂与甲基六氢苯酐固化工艺在电子领域的应用e-51环氧树脂与甲基六氢苯酐固化工艺在电子领域具有广阔的应用前景。

其优势在于(1)提高了电子材料的介电性能和耐化学性能;(2)降低了材料的成本,增加了生产效率;(3)符合环保要求,无有毒副产物的释放。

五、发展前景与个人观点e-51环氧树脂与甲基六氢苯酐固化工艺作为一种新型的固化技术,在材料领域具有广泛的应用前景。

我认为,在未来的发展中,应该加强对该固化工艺的研究与应用,拓宽其在不同领域的应用范围,以推动相关领域的技术创新和产业发展。

总结:本文从e-51环氧树脂与甲基六氢苯酐固化工艺的特性、应用、工艺和发展前景等方面进行了探讨,希望能够引起读者对这一新型固化工艺的关注与思考。

环氧树脂与甲基六氢苯酐反应方程式

环氧树脂与甲基六氢苯酐反应方程式1. 环氧树脂与甲基六氢苯酐概念概述在化学工业中,环氧树脂和甲基六氢苯酐被广泛应用于涂料、粘合剂、树脂工艺品等领域。

环氧树脂是一种含有环氧基团的聚合物,具有优异的机械性能、化学性能和耐腐蚀性能,而甲基六氢苯酐则是一种常用的硬化剂,能够与环氧树脂发生反应形成三维网络结构,从而提高环氧树脂的硬度和耐热性。

2. 环氧树脂与甲基六氢苯酐反应机理在环氧树脂与甲基六氢苯酐的反应中,硬化剂的作用是开环环氧基团,生成氧化环氧树脂产物。

通常情况下,反应会发生在环氧基团和甲基六氢苯酐之间,生成醚键和羰基结构。

具体的反应方程式如下:环氧树脂 + 甲基六氢苯酐 --> 产物3. 环氧树脂与甲基六氢苯酐反应条件在实际生产中,环氧树脂与甲基六氢苯酐的反应需要一定的条件。

需要控制温度,一般在室温下反应可能需要较长的时间,而在一定的温度下(通常在40-60摄氏度),反应可以更快地进行。

需要加入催化剂或助剂来促进反应的进行,以及控制反应的速率。

在反应过程中,还需要保持良好的通气条件,以排除反应生成的挥发性物质。

4. 环氧树脂与甲基六氢苯酐反应的应用环氧树脂和甲基六氢苯酐的反应产物具有优异的性能,在涂料、粘合剂等领域有着广泛的应用。

在航空航天、汽车制造等领域,环氧树脂与甲基六氢苯酐反应后形成的材料能够满足高温、耐腐蚀等特殊环境下的使用要求。

在家具制造、工艺品制作等领域,也能够通过调整反应条件,获得不同性能的环氧树脂材料,从而满足不同的应用需求。

5. 个人观点和总结环氧树脂与甲基六氢苯酐是一对重要的化学物质,在现代工业生产中具有广泛的应用前景。

通过深入理解其反应机理和应用特性,可以更好地指导工程实践和新材料的开发。

我认为在未来的研究中,可以进一步探讨环氧树脂与不同硬化剂之间的反应机理和性能,从而满足更多领域的特殊需求。

了解环氧树脂与甲基六氢苯酐的反应方程式和相关知识,对于提高化工领域的生产效率、优化材料性能具有重要意义。

甲基六氢苯酐固化环氧树脂

甲基六氢苯酐固化环氧树脂要说起甲基六氢苯酐固化环氧树脂,这可真不是个简单的东西。

咱们都知道,环氧树脂就是那种用起来又坚固又耐用的神奇材料,常常出现在咱们的日常生活中。

比如说家里墙壁上的涂料啊,甚至一些修理工具、飞机零件,哎,这些东西可都少不了环氧树脂的身影。

不过,今天咱们要说的可不是普通的环氧树脂,而是加了甲基六氢苯酐这个神秘元素的固化环氧树脂。

说到甲基六氢苯酐,可能大部分人都没听说过它,毕竟它名字一出来就让人觉得有点复杂。

啥?听着像个化学怪兽?嗯,没错,刚开始确实有点晕乎。

先说说这个甲基六氢苯酐吧,它可不简单。

这东西是一种高效的固化剂,用在环氧树脂中能让树脂更加耐高温、抗腐蚀,还能提高其力学性能。

这就好比你炒菜的时候放点儿调料,整个菜的味道瞬间就不同了。

你要是加点儿大蒜、干辣椒,哦哟,那可就香了,味道立马蹭蹭往上飙。

而甲基六氢苯酐就像是给环氧树脂“加料”,让这款原本就很强大的树脂变得更牛了,性能提升了,使用寿命也更长了。

你想象一下,这种树脂不仅能在高温下依然保持坚固,甚至连一些酸性物质也能轻松应对。

是不是超级厉害?你看,这样的环氧树脂,应用可真广泛。

从一些工程项目到日常的小修小补,它都能大显身手。

就拿咱们最常见的修补工具来说吧,家里的水管漏水了,或者电器坏了,找点环氧树脂就能解决问题。

可是,普通的环氧树脂遇到一些苛刻的条件就不那么给力了。

比如说温度一高,树脂容易软化,承载力也就下降了,搞不好修修补补的效果反而会适得其反。

可要是加了甲基六氢苯酐,这个小问题就不再是问题了。

它的高温稳定性和抗老化能力可是杠杠的,长时间使用也不怕它出岔子。

为什么我们一定要选择加了甲基六氢苯酐的环氧树脂呢?哈哈,这可就像是咱们生活中选衣服一样,大家都知道,穿得好不如穿得合适。

这种改性树脂能在一些极端环境下发挥更好的性能,特别是在那些需要承受较大压力、频繁摩擦的地方,它的作用就更加凸显了。

不仅如此,它的固化速度也比普通环氧树脂快得多,所以在一些要求施工效率高的场合,它简直是必备良品。

对聚氨酯改性环氧树脂的探究

聚氨酯改性环氧树脂的 动态力学性能(DMTS)

EP 和m-EP 的DMTS 曲线分别如 Fig . 4、Fig. 5 所示。Fig. 5 中有两个内耗峰, 即m-EP有两个T g , 为两相体系, 这跟DSC 测试 结果一致。比较两图可知, m-EP 有较高的T g ; 经聚氨酯接枝的EP 不仅内耗峰高, 而且内耗峰向高温 方向拓展, 温域变窄。可见, 在分 子中引入接枝链, 是提高EP 阻尼 性能的有效方法。

结语

一.( 1) 两端为- NCO 基团的PU 分子链成功接枝到环氧树脂的分子链上。 二.经PU 改性环氧树脂的T g 提高, PU链段含量为30% 的改性EP, T g 从92 e 提高到104 e ; 而且DSC 曲线出现两个玻璃化转变。 三.( 3) PU 链段的引入能显著提高EP 的冲击强度, 改性后EP 的冲击强度是未改性的两倍多; 随 着PU 链段含量的增多, EP 的弯曲强度、硬度降低。 四.( 4) 经PU 链段接枝改性的EP 内耗峰提高, 说明阻尼性能变好; 而且其内耗峰向高温方向拓展, 温域变窄。

聚氨酯原料配比对改性环氧树脂性能的影响

PUR不同原料配比对改性环氧树脂性能的影 响见表2 。从表2 可见, 当直接用聚乙二醇 作为改性剂加人环氧树脂体系时, 拉伸、冲 击、弯曲性能都很差, 可见游离的低分子量 二醇类起不到改性作用, 主要是聚氨酯的作 用。当TDI:聚乙二醇为1:3 左右时, 拉伸、 冲击、弯曲强度皆佳, 这是因为聚氨酯中的 酰胺基团中存在着极性的羰基和活泼的仲胺 氢原子, 可以与环氧树脂中的环氧基开环交 联, 使聚氨酯的柔性链与环氧树脂以化,这样就达到了既增韧又增强的目 的。

环氧树脂具有优良的粘结力的机械强度,但缺乏韧性, 往往呈脆性状态。而聚氨酯则具有 极佳的柔韧性和弹性。因此, 探索用聚氨酯来改性环氧树脂。 实验部分 SK 3 聚氮醋一环级树脂的合成 在装有搅拌器、温度计和通氮气阀门、连接减压真空泵的四口反应器中, 放入端经基聚醚 ,加热、抽真空, 排除水份及空气。冷至60℃ , 通氮气保护、滴加称量的异氰酸酯, 加热 , 搅拌保温, 得到异氛酸酯封端的氨酯予聚体。然后加入称取的环氧树脂, 在氮气中加热 , 不断搅拌, 进行反应。经红外光谱分析证实NCO 基团全部耗尽为止, 反应完成。如图1 和图2 所示。

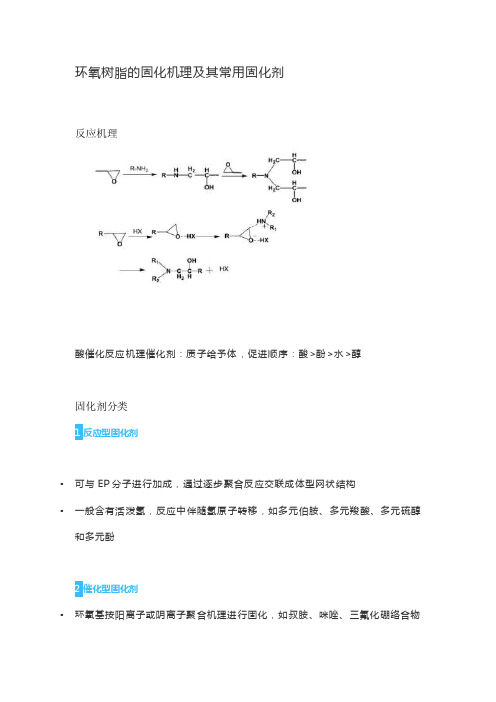

环氧树脂的固化机理及常用固化剂

环氧树脂的固化机理及其常用固化剂反应机理酸催化反应机理催化剂:质子给予体,促进顺序:酸>酚>水>醇固化剂分类1反应型固化剂▪可与EP分子进行加成,通过逐步聚合反应交联成体型网状结构▪一般含有活泼氢,反应中伴随氢原子转移,如多元伯胺、多元羧酸、多元硫醇和多元酚2催化型固化剂▪环氧基按阳离子或阴离子聚合机理进行固化,如叔胺、咪唑、三氟化硼络合物常见固化剂▪脂肪胺固化剂▪芳香族多元胺▪改性多元胺▪多元硫醇▪酸酐类固化剂1脂肪胺固化剂脂肪胺固化特点:▪活性高,可室温固化▪反应剧烈放热,适用期短▪一般需后固化,室温7d再80-100℃2h ▪固化物热形变温度低,一般80-90℃▪固化物脆性大▪挥发性及毒性大2芳香族多元胺芳香族多胺特点:▪固化物耐热性好,耐化学性机械强度均优于脂肪族多元胺▪活性低,大多加热固化▪氮原子因苯环导致电子云密度降低,碱性减弱,以及苯环位阻效应▪多为固体,熔点高,工艺性差▪液化,低共熔点混合,多元胺与单缩水甘油醚加成3改性多元胺a、环氧化合物加成:▪加成物分子量变大,沸点粘度增加,挥发性与毒性减弱,改善原有脆性b、迈克尔加成:▪丙烯腈与多元胺▪胺的活泼氢对α,β不饱和键能迅速加成▪腈乙基化物降低活性,改善与EP相容性特别有效c、曼尼斯加成:曼尼斯反应(Mannich reaction)为多元胺和甲醛、苯酚缩合三分子缩合。

▪产物能在低温、潮湿、水下施工固化EP▪典型产品T-31:二乙烯三胺+甲醛+苯酚▪适应土木工程用于混凝土、钢材、瓷砖等材料▪粘结的快速修复和加固d、硫脲-多元胺缩合:▪硫脲与脂肪族多元胺加热至100℃缩合放出氨气▪能在极低温下(0℃以下)固化EPe、聚酰胺化:▪9,11-亚油酸与9,12-亚油酸二聚反应▪然后2分子与DETA(二乙烯三胺)进行酰胺化反应挥发性毒性很小▪与EP相容性良好,化学计量要求不严▪固化物有很好的增韧效果▪放热效应低,适用期长,固化物耐热性较低,HDT为60℃左右4多元硫醇▪类似于羟基▪聚硫醇化合物(液体聚硫橡胶)就是典型多元硫醇,单独使用活性很低,室温反应及其缓慢几乎不能进行▪适当催化剂作用下固化反应以数倍多元胺速度进行▪在低温固化更为明显5酸酐类固化剂▪反应速率很慢,不能生成高交联产物,一般不作为固化剂▪低挥发性,毒性低,刺激性低▪反应缓慢,放热量小,适用期长▪固化物收缩率低,耐热性高▪固化物机械强度高,电性能优良▪需加热固化,时间长▪EP常用固化剂,仅次于多元胺主要酸酐:▪顺酐>苯酐>四氢苯酐>甲基四氢苯酐▪六氢苯酐>甲基六氢苯酐▪甲基纳迪克酸酐▪均苯四甲酸二酐▪改性酸酐▪酸酐分子中负电性取代基则活性增强阴/阳离子型催化剂▪催化剂仅仅起催化作用,本身不参与交联▪用量主要以实验值为准▪催化环氧开环形成链增长1常用阴离子催化剂1、叔胺类多用DMP-10(二甲氨基苯酚),DMP-30,酚羟基显著加速树脂固化速率,放热量大适用期短,EP快速固化(24h/25℃)2、咪唑类多用液态2-乙基-4-甲基咪唑(仲胺活泼氢和叔胺),适用期长(8-10h),中温固化,热形变温度高,与芳香胺耐热水平(100℃)相当阳离子型固化剂,路易斯酸链终止于离子对复合2常用阳离子催化剂▪路易斯酸:BF3,SnCl4,AlCl3等,为电子接受体▪BF3使用最多,具有腐蚀性,反应活性非常高一般与胺类或醚类络合物,如三氟化硼-乙胺络合物, BF3:400,为87℃结晶物质,室温稳定,离解温度90℃,离解后活性增大环氧树脂固化的三个阶段▪液体-操作时间:树脂/固化剂混合物仍然是液体适合应用▪凝胶-进入固化:混合物开始进入固化相(也称作熟化阶段),这时它开始凝胶或“突变”成软凝胶物。

六氢苯酐/环氧树脂体系的固化工艺研究

六氢苯酐/环氧树脂体系的固化工艺研究六氢苯酐(CASNo.119-61-9)是一种重要的化工原料,广泛应用于环氧树脂固化剂的制备中。

环氧树脂是一类重要的高分子材料,具有优异的力学性能、化学性能和耐腐蚀性能等特点,因此在航空航天、电子、建筑、汽车等领域得到广泛应用。

环氧树脂的固化过程是环氧树脂与固化剂反应生成三维网络结构的过程,通常需要在一定温度下进行。

六氢苯酐作为环氧树脂的固化剂,可以通过加热和催化剂的作用,使其与环氧树脂发生反应,形成坚固的化学键,从而使环氧树脂固化。

固化工艺是指环氧树脂与六氢苯酐体系在固化过程中所需要的工艺条件和步骤。

该工艺的研究对于环氧树脂固化剂的应用和环氧树脂制品的性能有着重要的影响。

首先,固化温度是固化工艺中一个非常重要的参数。

固化温度过高可能导致反应速率过快,使得固化剂在环氧树脂中未能充分反应,从而影响固化剂的固化效果和固化后的性能。

而固化温度过低则可能导致固化剂反应速率过慢,从而影响固化的时间和性能。

通常,固化温度的选择应根据环氧树脂和固化剂的性质以及固化的需求来确定。

其次,固化时间也是固化工艺中一个重要的参数。

固化时间与固化温度密切相关。

一般来说,固化温度越高,固化时间越短。

选择适当的固化时间可以保证固化剂与环氧树脂充分反应,获得理想的固化效果。

固化时间的选择还应考虑到环氧树脂与固化剂的反应速率和反应性能。

此外,固化剂用量也是固化工艺中需要考虑的一个因素。

过多的固化剂用量可能导致环氧树脂的性能下降,而过少的固化剂用量可能使环氧树脂未能充分固化。

因此,在固化工艺中应根据固化剂的性质和要求来确定固化剂的用量。

最后,固化过程的监控和控制也是固化工艺中需要考虑的一个重要环节。

通过监控固化过程中的温度、时间和反应物的浓度等参数,可以及时调整和控制固化的过程,以获得理想的固化效果。

综上所述,六氢苯酐/环氧树脂体系的固化工艺研究是一个复杂且重要的课题,需要综合考虑固化温度、固化时间、固化剂用量以及固化过程的监控和控制等因素。

一种低温固化的环氧树脂/碳纤维的制备及其性能研究

l0 1

l5 1

树脂 粘度很小 , 固化 未

树 脂 粘 度 小 , 固 化 未

M P HH A及 MX A—MHH A) 四种 环 氧 胶 液 。手 D P 等 糊 成 型 固化 得 到如 图 1 示 的 E / F复合材 料 。 所 PC

l0 2

树脂粘度小 , 未固化

由表 2 表 3可知 , 、 提高 固化 温度 和 增 大 固化 剂

观察 一 次 E P胶 液 的固 化状 况 并记 录 。

加 大 MH P 的用 量 ; HA 固化 温 度 为 8 ℃ 时 , H A 0 MH P

不 能 固化 E , 需 要加 入 微 量 的 固 化 促进 剂 , 有 P还 只 MH A和 固化促 进 剂 共 同起 作 用 时 ,P才 能 进 行 HP E

收稿 日期 :0 01 —6 2 1—2 0

1 4

工 程 塑 料 用

21 0 1年 , 3 第 9卷 , 2期 第

MX A) 照 理论 用 量 的 10 、1% 及 10 加入 D 按 % l5 1 2% 到相 应 的烧杯 中, 拌均 匀 , 得 到 的 E 搅 将 P胶 液 分别 涂覆 于 铝箔 纸上 , 于 8 ℃ 烘 箱 中 固化 , 1 i 置 0 每 0mn

剂及 T T E A—MHH A、 D P MX A—MH A两 种 复 合 固 HP

万 能材 料试 验机 :00型 , 国 Z ik公 司 。 Z5 德 wc

1 3 试 样制 备 .

( ) 一 固化 剂 固化 E 1单 P

取 1 P于烧 杯 中 , 0gE 固化剂 ( E A、 H A、 T T MH P

( ) 糊成 型制备 E / F复合 材料 3手 PC 剪 取边 长为 1 m 的 C 5c F布 , E 0g C 按 P3 、 F布

改性松香脂环基环氧树脂的固化反应特性-林产化学与工业

活性 ; 并通过 F T - IR 光谱定性分析及固化度测定的定量分析方法研究了该环氧树脂与改性液体 酸酐体系 的固化过程 及 其反应机理。结果表明 , 该环氧树脂与改性液体酸酐的 固化反应为 放热反 应 , DSC 测 定的反 应热焓为 272~ 335 J/ g; 环 氧树脂与改性液体酸酐体系的凝胶时间与环氧树脂的结构与组成、 固化温度及促进剂等因素有关 ; 固化反应过程及固 化 机理与促进剂作用下酸酐固化双酚 A 型环氧树脂的反应基本相同。 关键词 : 松香 ; 脂环基环氧树脂 ; 固化反应 中图分类号 : T Q 351. 471; O636. 9 文献标识码 : A 文章编号 : 0253- 2417( 2004) S0- 0029- 04

30

林

产

化

学

与

工

业

第 24 卷

自 20 世纪 70 年代以来, 国内外就有饱和脂环基环氧树脂方面的相关报道 , 部分产品也已在电工电 力行业的户外型变压器、 互感器及绝缘件中得到应用。自 1991 年起 , 中国林科院林产化学工业研究所 松脂化学利用研究室开展了以松香衍生物 马来海松酸酐合成环氧树脂的基础性研 究工作[ 4~ 6] 。 在前期研究的基础上 , 进一步对以松香为基础的脂环基环氧树脂的合成与改性技术及其应用于户外电 气绝缘制品的固化反应特性、 固化物性能、 耐候性能及真空浇注、 APG 注射成型技术等作了较为全面的 研究。该产品现已在户外型互感器、 绝缘件中得到应用并挂网运行多年。 本文主要报道此类环氧树脂与改性甲基六氢苯酐固化反应特性方面的研究工作。

1

环氧树脂与甲基六氢苯酐反应方程式

环氧树脂与甲基六氢苯酐反应方程式一、引言环氧树脂是一种具有广泛应用前景的特殊合成树脂,其与甲基六氢苯酐反应是一种常见的化学反应。

在这篇文章中,我们将从多个角度深入探讨这个主题。

我们将介绍环氧树脂和甲基六氢苯酐的基本概念与特性。

我们将介绍它们之间的反应方程式及其机制。

接下来,我们将讨论该反应的应用领域和未来发展前景。

我们将对整个主题进行总结回顾,并分享个人的观点和理解。

二、环氧树脂的基本概念与特性1. 环氧树脂的定义与结构环氧树脂是一种聚合物,其分子结构中含有环氧基(epoxide functional group)。

环氧基是由氧原子与碳原子之间的单键组成的三元环结构。

环氧树脂具有高度的化学稳定性、优良的电气绝缘性能、耐热性、耐溶剂性以及良好的附着力等特性。

2. 环氧树脂的应用领域由于其独特的性质,环氧树脂被广泛应用于涂料、胶粘剂、复合材料、电子封装材料、航空航天和汽车工业等领域。

三、甲基六氢苯酐的基本概念与特性1. 甲基六氢苯酐的定义与结构甲基六氢苯酐是一种含有醛基(aldehyde functional group)的有机化合物。

其分子结构中的醛基具有高度的反应活性。

甲基六氢苯酐常用于有机合成的反应中,是一种重要的原料。

2. 甲基六氢苯酐的应用领域甲基六氢苯酐广泛应用于医药领域、农药合成、香料合成等领域。

它的反应活性使其成为一种重要的中间体。

四、环氧树脂与甲基六氢苯酐的反应方程式及机制1. 反应方程式环氧树脂与甲基六氢苯酐可以发生酸催化的缩合反应,生成一个稳定的环氧甲基化产物。

反应方程式如下所示:环氧树脂 + 甲基六氢苯酐→ 环氧甲基化产物2. 反应机制反应的机制可以简单描述为环氧树脂中的环氧基与甲基六氢苯酐中的醛基发生开环反应,形成稳定的环氧甲基化产物。

具体反应路径和中间体还有待进一步的研究和探索。

五、环氧树脂与甲基六氢苯酐反应的应用领域和未来发展前景1. 应用领域环氧树脂与甲基六氢苯酐的反应在涂料、胶粘剂和复合材料等领域具有重要的应用价值。

甲基六氢苯酐微胶囊的制备与研究中期报告

题目:甲基六氢苯酐微胶囊的制备与研究1设计(论文)进展状况甲基六氢苯酐是继甲基四氢苯酐之后另一新型环氧树脂固化剂,是加热固化型酸酐类固化剂,主要用于电气及电子领域。

本文通过微胶囊技术,制备可用于环氧树脂固化剂的甲基六氢苯酐。

微胶囊是一种具有聚合物壁壳和微型容器的包装物。

微胶囊造粒技术就是将固体、液体或气体包埋、封存在一种微胶囊内成为一种固体微粒产品的技术。

微胶囊的制备原理有多种本文采用物理化学原理中的干燥浴法,即复相乳液法,根据使用的微胶囊化的介质不同,把干燥浴法分为水浴干燥法和油浴干燥法两种。

研究甲基六氢苯酐采用水浴干燥法,这种方法适合于形成水溶液囊心的微胶囊。

这种技术除了确定囊心之外还要选择合适的壁材,而聚苯乙烯就是常用的壁材,只是这个课题难点就在聚苯乙烯的制备。

从2014年3月初开始进入实验室开始准备实验前期工作,开始时熟悉实验室仪器使用方法,找全实验所需药品及仪器,没有的药品通关过制备得到,制备方法通过查阅文献得知。

通过前几天的文献检索和翻译终于确定的囊壁聚苯乙烯的制备方法,即把苯乙烯精馏合成聚苯乙烯,具体合成方法如下,第一步:去阻聚剂(对苯二酚)用10%NaOH溶液洗两次,用纯水冲洗至中性,用无水MgSO4一次过滤,减压蒸馏。

第二步:PS制备:悬浮聚合①将45mlH2O,0.2gPV A加入250ml三口瓶中,搅拌,加热水浴至90℃,PV A完全溶解后(20min),水温降至80℃。

②将0.15gBPO,9ml单体苯乙烯加入50ml烧杯中,使完全溶解。

③将②中混合溶液加入三口瓶中,控制转速200r/min,继续升温,控制水浴温度80℃,当反应至2-3h时为反应危险期(150r/min)要控制好转速。

④当反应3h后,用大吸管吸出一些反应物,检查珠子是否变硬,如果已变硬,将水温升至90-95℃反应一个小时后可停止反应。

⑤将反应得到的溶液倒入粗盐中。

3月中旬开始制备聚苯乙烯,通过自己制备的聚苯乙烯开始试着做实验看能否成功,通过不断试验最终制备出了可用于实验的聚苯乙烯。

甲基六氢苯酐固化温度

甲基六氢苯酐固化温度甲基六氢苯酐是一种固化剂,常用于环氧树脂的固化反应中。

在固化过程中,温度是一个非常重要的参数,它直接影响着反应速率、反应程度和产品性能等方面。

因此,了解甲基六氢苯酐的固化温度对于环氧树脂的制备和应用具有重要意义。

首先,我们需要了解什么是甲基六氢苯酐。

甲基六氢苯酐(MHHPA)是一种白色结晶体粉末,分子式为C9H10O3,分子量为166.17。

它具有良好的耐热性、耐水性和耐化学腐蚀性,被广泛用于电子、航空航天、汽车等领域。

在环氧树脂的固化反应中,甲基六氢苯酐作为一种硬化剂被添加到环氧树脂中。

在一定温度下,它能够与环氧树脂发生交联反应,并形成坚硬、耐磨、抗冲击等优良性能的固体材料。

那么,在环氧树脂的固化反应中,甲基六氢苯酐的固化温度是多少呢?事实上,甲基六氢苯酐的固化温度并不是一个确定的数值,它受到多种因素的影响。

以下是一些可能影响甲基六氢苯酐固化温度的因素:1. 环氧树脂体系:不同的环氧树脂体系具有不同的反应活性和交联密度,这会直接影响到甲基六氢苯酐固化温度。

2. 硬化剂用量:硬化剂用量越多,反应速率越快,固化温度也会相应提高。

3. 硬化剂种类:不同种类的硬化剂对环氧树脂具有不同的反应活性和交联能力,因此也会影响到固化温度。

4. 固化时间:随着固化时间的增加,反应程度也会增加,从而使得固化温度逐渐升高。

综合以上因素考虑,在一般情况下,甲基六氢苯酐与环氧树脂反应时需要在一定温度下进行。

一般来说,固化温度在70℃~120℃之间比较常见。

在这个温度范围内,反应速率适中,可以保证反应充分进行,并且能够得到较好的固化效果。

当然,在具体的环氧树脂体系中,固化温度可能会有所不同。

因此,在实际应用中,需要通过试验确定最佳的固化条件。

总之,甲基六氢苯酐是一种常用的环氧树脂硬化剂,在环氧树脂的制备和应用中起着重要作用。

在固化过程中,合理控制固化温度是保证产品质量和性能稳定性的关键因素之一。

环氧树脂与甲基六氢苯酐固化剂比例计算公式

环氧树脂与甲基六氢苯酐固化剂比例计算公式在化工材料的奇妙世界里,环氧树脂那可是实打实的“万能胶”,黏力大、性能稳,电子封装、涂料涂刷、复合材料制作,到处都有它的用武之地。

可光有环氧树脂还不够,得配上靠谱的固化剂,甲基六氢苯酐就是个热门选手。

这俩一相逢,化学反应“蹭”就起来了,但比例要是没拿捏准,成品要么软趴趴,要么硬得像石头,根本没法用。

所以啊,搞懂它们的固化比例计算公式,就跟拿到宝藏钥匙似的,至关重要。

环氧树脂,分子结构里藏着环氧基团,活像个怀揣宝藏、亟待开发的小机灵鬼。

平常液态、黏糊糊的,一旦碰上合适固化剂,分子链交联,立马变身坚固耐用的固体。

甲基六氢苯酐呢,作为固化剂,性子活泼,迫不及待地要跟环氧树脂里的环氧基团“牵手”,促成固化反应。

这俩凑一块儿,堪称绝配,化学反应热热闹闹,新物质呼呼冒出来,固化后的材料硬度、韧性、耐热性,全面升级。

那怎么算出合适的比例呢?这得从化学计量比说起。

理论上,环氧树脂的环氧当量和甲基六氢苯酐的酸酐当量,得按1∶1 左右的比例反应。

环氧当量,简单说就是含有1 摩尔环氧基团的环氧树脂质量,单位通常是克/摩尔;酸酐当量则是能与1 摩尔环氧基团完全反应的甲基六氢苯酐质量。

打个比方,环氧树脂环氧当量是100 克/摩尔,甲基六氢苯酐酸酐当量是80 克/摩尔,那粗略一算,质量比就是100∶80,化简后5∶4。

这么搭配,理论上反应充分,不浪费原料,固化效果也理想。

但现实哪有这么简单!实际操作里,还得考虑工艺条件、使用场景这些因素。

要是做电子灌封胶,要求流动性好,方便填充微小缝隙,固化后收缩率低,那固化剂比例就得微调。

适当减少甲基六氢苯酐用量,让环氧树脂多保留点柔性,灌封效果一级棒,芯片、元件稳稳固定,防潮、防震。

要是生产耐高温的工业模具,那就反着来,稍稍多加固化剂,提升交联密度,模具耐高温性能大幅提升,反复使用不变形。

测试环节也不能马虎。

小样先配起来,按不同比例混合环氧树脂和甲基六氢苯酐,做好标记,静静等固化反应完成。

六氢苯酐_环氧树脂体系的固化工艺研究

六氢苯酐_环氧树脂体系的固化工艺研究六氢苯酐和环氧树脂是常用的固化剂和基体材料,它们在复合材料的制备中扮演着重要的角色。

本文将着重研究六氢苯酐和环氧树脂体系的固化工艺,包括固化温度、固化时间和固化剂用量等方面的研究。

六氢苯酐与环氧树脂的固化过程是一个重要的反应过程,它能够使树脂形成网状结构,增强材料的力学性能和耐热性能。

固化剂的用量对固化过程有重要的影响,过少的用量会导致固化不完全,而过多的用量则会导致剩余反应物过多,降低材料的力学性能。

因此,在研究中应该注意固化剂用量的选择。

固化温度也是一个重要的参数,在固化过程中,适当升高固化温度可以加速固化反应的进行,但过高的温度则会导致树脂的降解。

因此,在研究中应该选择合适的固化温度。

固化时间是固化过程中的另一个重要参数。

固化时间过短会导致固化反应不完全,而固化时间过长则会浪费时间和能源。

因此,在研究中应该选择适当的固化时间。

在研究中,可以采用不同的表征方法来分析固化反应的进行。

例如,可以通过红外光谱(IR)来分析固化反应的进行,根据红外光谱可以确定固化反应的程度。

另外,还可以使用差示扫描量热法(DSC)来分析固化反应的热动力学参数,如反应速率和固化反应的放热量等。

总之,六氢苯酐和环氧树脂体系的固化工艺研究对于提高材料的性能和降低生产成本具有重要意义。

通过研究固化温度、固化时间和固化剂用量等参数,可以控制固化过程的进行,从而得到理想的固化效果。

这将为环氧树脂复合材料的制备提供重要的理论和实践依据。

环氧树脂/PoSS杂化材料力学性能和耐热性研究

环氧树脂/PoSS杂化材料力学性能和耐热性研究辛存良;马晓燕;宋春莹;侯宪冰;屈小红【摘要】以自行合成的环氧基倍半硅氧烷(POSS)为改性剂,分别对环氧树脂139S/六氢苯酐和环氧树脂BE-188EL/六氢苯酐进行改性,制备环氧树脂/POSS杂化材料。

力学性能分析结果表明,两种杂化材料的冲击强度和弯曲强度都有明显的提高,冲击强度分别提高了57.45%和32.26%,弯曲强度分别提高了9.23%和5.07%。

热性能分析结果表明,两种杂化材料在高温时的热残留量都有所提高,分别提高了50.19%和20.16%。

两种杂化材料的热膨胀系数也得到了降低,即热稳定性得到了提高。

%Two epoxy resin systems (139S and BE-188EL cured with hexahydrophthalic anhydride) were modified with 3-glycidoxypropyl polyhedral oligomeric silsesquioxane cage (POSS)led to POSS/epoxy hybrid materials. The impact strengths of the two epoxy systems were increased by 57.45 %and 32. 26 %, the flexural strength were increased by 9. 23 % and 5. 07 %, and the thermal residual weight increased by 50. 19 % and 20. 16%. Meanwhile, the coefficients of thermal expansion was lowered.【期刊名称】《中国塑料》【年(卷),期】2012(000)009【总页数】4页(P52-55)【关键词】环氧树脂;笼形倍半硅氧烷;力学性能;热性能;热膨胀系数【作者】辛存良;马晓燕;宋春莹;侯宪冰;屈小红【作者单位】西北工业大学理学院应用化学系,陕西西安710129;西北工业大学理学院应用化学系,陕西西安710129;西北工业大学理学院应用化学系,陕西西安710129;西北工业大学理学院应用化学系,陕西西安710129;西安航天三沃化学有限公司,陕西西安710089【正文语种】中文【中图分类】TQ325.3环氧树脂是目前普遍使用的一种先进的热固性树脂基体,它具有优异的力学性能和粘接性能,良好的耐热性,电绝缘性,易成型加工性能以及成本较低等优点,但由于其交联网络结构的特点,固化后的环氧树脂质脆、耐热性和力学性能差,从而使其应用受到了一定的限制[1-2]。

甲基六氢苯酐固化温度影响因素分析

甲基六氢苯酐固化温度影响因素分析甲基六氢苯酐(MTHPA)是一种常用的固化剂,被广泛应用于复合材料、涂料和胶黏剂等领域。

MTHPA的固化温度是一个关键参数,对于固化过程的效率和产品性能有着重要影响。

本文将对MTHPA固化温度影响因素进行分析,以帮助读者深入理解这一关键参数。

首先,固化温度的选择要考虑到MTHPA的活化能。

活化能是指在化学反应中,使反应发生所需的最小能量。

在固化过程中,固化温度需要高于MTHPA的活化能,才能使固化反应快速进行。

因此,理论上固化温度越高,固化速度越快。

然而,固化温度过高也会引起过快的固化反应,导致剩余时间不足,增加了操作难度。

其次,固化温度也受到固化剂的选择和添加量的影响。

固化剂可以改变固化温度和反应速率。

常用的固化剂有胺类和酸酐类两种。

胺类固化剂通常需要较高的固化温度,而酸酐类固化剂则需要较低的固化温度。

此外,固化剂的添加量也会对固化温度产生影响,过高或过低的添加量都可能导致固化温度的变化。

此外,环境温度也是固化温度的重要影响因素。

环境温度的高低会直接影响到固化温度的选择。

在低温环境下,固化过程会变得缓慢,反应速率减慢;而在高温环境下,固化过程会变得过快,剩余时间不足。

因此,在选择固化温度时,需要综合考虑环境温度的影响。

最后,固化温度还受到材料类型和应用需求的影响。

不同类型的材料对固化温度有不同的要求。

例如,电子封装材料对固化温度的要求较高,一般需要在150-180摄氏度的温度下进行固化;而涂料和胶黏剂等材料则对固化温度的要求相对较低。

综上所述,MTHPA的固化温度受到多个因素的影响。

固化温度的选择要兼顾固化效率和产品性能,需要考虑活化能、固化剂的选择和添加量、环境温度,以及材料类型和应用需求等因素。

只有在综合考虑这些因素的基础上,才能选择合适的固化温度,确保固化过程的高效进行,并得到满足要求的产品。

在我看来,固化温度是MTHPA固化过程中的一个关键参数。

通过对固化温度影响因素的分析,我们可以更好地理解固化温度的选择原则和调控方法。

e-51环氧树脂与甲基六氢苯酐固化工艺

当谈到环氧树脂与甲基六氢苯酐固化工艺时,我们首先需要了解什么是环氧树脂以及甲基六氢苯酐,以及它们在工艺中的作用和影响。

接下来,我们将深入探讨这一工艺,从原理、实践和应用层面展开讨论。

1. 环氧树脂的基本概念环氧树脂是一类具有环氧基团的高分子材料,具有优异的粘接性和耐化学腐蚀性,广泛应用于涂料、粘合剂、灌浆材料等领域。

其分子内含有氧化物,使其具有较强的固化性能。

2. 甲基六氢苯酐的特性甲基六氢苯酐是一种常用的固化剂,具有良好的热固化性能和化学稳定性,能够有效地与环氧树脂反应形成坚固的交联结构。

在环氧树脂固化工艺中扮演重要角色。

3. 环氧树脂与甲基六氢苯酐固化工艺原理环氧树脂与甲基六氢苯酐在固化过程中,通过环氧基团与甲基六氢苯酐的反应,形成三维网状结构,从而提高材料的强度、硬度和耐磨性,使其具备良好的工程性能。

4. 工艺应用与实践环氧树脂与甲基六氢苯酐固化工艺在航天航空、建筑、电子、汽车等领域得到广泛应用,如复合材料、粘接材料、封装材料等。

其优异的物理性能和化学性能,使其成为工程领域中不可或缺的关键材料。

5. 个人观点与理解在工程实践中,环氧树脂与甲基六氢苯酐固化工艺的发展趋势是不断追求高性能、低成本、环保的方向。

对固化工艺的改进和优化,能够进一步提高材料的性能和可靠性,推动工程材料的不断创新与进步。

总结回顾:环氧树脂与甲基六氢苯酐固化工艺作为重要的工程材料领域,其原理与应用备受关注。

对于工程实践而言,我们需要充分理解固化工艺的原理与特性,并结合实际需求进行改进与优化,以满足不同领域的工程需求。

如此深度和广度的讨论,相信已经帮助您更深入地理解了环氧树脂与甲基六氢苯酐固化工艺。

综合考虑工艺的理论和实践,未来的发展方向需要更多的创新和技术突破,我对此充满期待。

6. 固化工艺的发展历程环氧树脂与甲基六氢苯酐固化工艺的发展与进步离不开科学家、工程师们的不懈努力与探索。

随着材料科学和工艺技术的不断进步与发展,固化工艺经历了许多里程碑式的突破与进化。

e-51环氧树脂与甲基六氢苯酐固化工艺

e-51环氧树脂与甲基六氢苯酐固化工艺e-51环氧树脂是一种常用的环氧树脂,具有良好的机械性能和耐化学品性能。

而甲基六氢苯酐是一种具有活性羰基的化合物,与环氧树脂能够形成固化反应,使其形成高分子固体材料。

在实际应用中,e-51环氧树脂与甲基六氢苯酐之间的固化工艺对于制备高性能的树脂材料具有重要意义。

首先,将e-51环氧树脂和甲基六氢苯酐作为原料进行称取。

根据需要固化的量,按照一定的配比将两种原料按重量比进行混合。

混合过程中需要注意将两种原料充分混合均匀,以保证后续反应过程的均匀性。

接下来,将混合好的原料倒入密封的反应容器中。

反应容器应具有良好的密封性能,以避免固化过程中挥发物的损失和氧气的进入。

同时,反应容器的材料也应具有良好的耐化学品性能,以避免原料的反应对容器的腐蚀。

在容器密封好后,将容器放入恒温培养箱中进行固化反应。

固化反应的温度一般为常温下进行,根据具体需要可以选择不同的温度,以控制反应速率和固化程度。

固化时间一般为几小时到几天不等,具体取决于反应条件和需要的固化程度。

在固化过程中,环氧树脂与甲基六氢苯酐之间的反应主要是羰基和氢氧根基的相互作用。

甲基六氢苯酐中的羰基与环氧树脂中的氢氧根基发生反应,形成酯键。

在反应过程中,还可能伴随着水分的析出,这是由于酯键形成过程中产生的副产物。

固化反应完成后,得到的产物是密实的固体材料。

由于固化反应的进行,产物具有较好的耐化学品性能和机械性能。

同时,由于酯键的形成,产物的分子结构也发生了变化,形成了更为稳定的高分子结构。

在实际应用中,e-51环氧树脂与甲基六氢苯酐的固化工艺可以根据具体需要进行调整。

可以通过调整反应温度、反应时间和原料配比等因素,以控制产物的性能和固化程度。

此外,还可以添加适量的催化剂,以加速固化反应的进行。

总之,e-51环氧树脂与甲基六氢苯酐的固化工艺是制备高性能树脂材料的重要步骤。

通过合理调整反应条件和原料配比,可以获得具有良好机械性能和耐化学品性能的树脂固体材料。

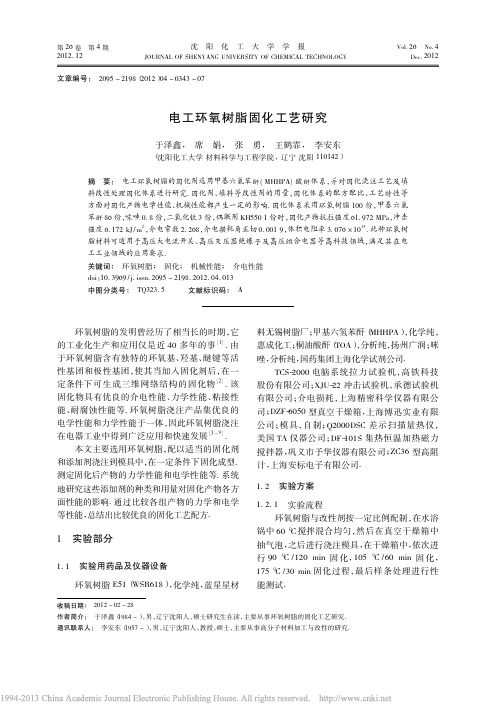

电工环氧树脂固化工艺研究

从图 7 可以看出: 对于甲基六氢苯酐固化体 系,随着甲基六氢苯酐物质的量增加,体积电阻 率增 大 比 较 明 显,在 n ( MHHPA ) / n ( E51 ) = 0. 95 时达到最大. 对于本实验中的甲基六氢苯 酐,酸酐固化剂和环氧树脂形成酯键,对导电性 显 示 了 高 的 抵 抗 力,电 性 能 也 超 过 了 一 般 的 多 胺. 而且随着固化剂的增加,基体树脂和固化剂 交联度随之增加,极性基团或侧基及离子等都被 紧紧地束缚在环氧树脂的交联网络中,其活动困 难,很难沿着电场方向旋转、取向或迁移,因此, 固化物的体积电阻率不断增加. 此外,固化剂含 有大苯环结构,影响了其分子柔顺性,当有一个外 加电场偶极分子沿电场的方向取向就需要消耗较 多的能量,所以体积电阻率随着反应交联度增加而 增大,交联过度时反而减小.

沈阳化工大学学报

JOURNAL OF SHENYANG UNIVERSITY OF CHEMICAL TECHNOLOGY

文章编号: 2095 - 2198( 2012) 04 - 0343 - 07

Vol. 26 No. 4 Dec. 2012 王鹤霏, 李安东

在碱性催化剂作用下,羧酸类化合物与环氧 树脂化合物的反应具有高度的选择性,而且可以 在较低的温度下( 100 ~ 120 ℃ ) 反应.

2 结果与讨论

2. 1 体系固化温度和时间的选择 固化温度和时间均由 DSC 测试得出的数据

曲线来确定. 2. 1. 1 甲基六氢苯酐固化体系温度的选择

按照一定质量配比制备 E-51 / 甲基六氢苯 酐预聚物,采用动态 DSC ( 非等温) 技术对预聚 物固化反应进行实验,每次称取约 5 mg 的样品 于铝制坩埚中,分别在 5 K / min、10 K / min、15 K / min、20 K / min 的升温速率下测量固化反应 DSC 曲线. 实验温度范围为 40 ~ 200 ℃ ,氮气气氛下, 流量 50 mL / min. 实验结果如图 1 所示. 从图 1 可以看出,此体系在较宽的温度范围内发生固化 反应,且此反应为放热反应.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

此研究 HHPA / EP体系的固化行为 ,进而选用合适的 成型工艺参数是获得优良性能复合材料的前提 。

公司的 Q 2100 型 DSC 仪 , N2 气氛 ,样品质量 5 mg。 动态 DSC测试升温速率分别为 ( ห้องสมุดไป่ตู้、10、15和 20) ℃ /

在目前已有的几种固化动力学研究方法中 , 如 m in,非机理研究采用的升温速率均为 10 ℃ /m in,

℃

℃

5

84. 70

165. 93

206. 22

10

85. 42

180. 17

220. 41

15

89. 83

190. 31

231. 70

20

91. 07

197. 73

239. 44

3. 2 HHPA / EP 体系固化温度和固化时间的确定 3. 2. 1 凝胶化实验

采用自 制 设 备 在 空 气 氛 围 中 用 平 板 小 刀 法 测 定 。加热平板 ,使其稳定在测量温度 ,取 3~5 g树脂 置于平板上 ,从树脂熔融后开始计时 ,到树脂抽不出 丝为止 ,此时间差记为凝胶时间 ,结果如图 2所示 。

图 1 不同 HHPA用量的环氧树脂体系的 D SC 曲线

Ta b. 1 C ha ra c te ris tic tem p e ra tu re s o f epo xy re s in 表 1 环氧树脂的特征温度

升温速率 / 峰始温度 / 峰顶温度 / 峰终温度 /

( ℃ /m in)

℃

这是因为化学动力学与物理性质变化之间存在着相 下后处理 3 h,随烘箱冷却至室温后得到固化树脂 ,

互作用 , 这种相互作用目前仍然没有完全得到解 待测 。

释 [4 ] 。环氧树脂基复合材料的性能除决定于树脂体 2. 3 分析测试与表征

系的性能外 ,也与其成型工艺过程有很大关系 。因

差示扫描量热分析 (DSC) :采用美国 W aters2TA

M Z231进攻酸酐 ,生成羧酸盐阴离子 :

羧酸盐阴离子和环氧基反应 ,生成氧阴离子 :

+ 150 ℃ /4h,并在 190 ℃下后处理 3 h。 3. 2. 3 FT2IR 红外跟踪

根据在固化反应过程中 ,固化体系中原有基团 的消失和减弱 、新的基团的生成可通过红外光谱图 上的吸收峰的位置和强度来判断待测化合物是否存 在某种官能团 。结合凝胶化实验和 DSC的分析 ,采 取红外光谱对所确定的固化工艺 ( 100 ℃ /1h + 120 ℃ /2h + 150 ℃ /4h)进行跟踪分析 ,观测不同固化条 件下固化体系的特征峰变化 ,如图 5所示 。 从图 5可知 , 1 820 /1 760 cm - 1对应 HHPA 中酸 酐的特征吸收峰 , 913 cm - 1对应环氧树脂中环氧基

采用 T2β外推法求得固化工艺温度的近似值 。 用峰始温度 、峰顶温度 、峰终温度做 T2β图 ,外推至 β = 0时得到的 3 个温度值 ,即固化工艺温度 ,分别 为近似凝胶温度 、固化温度和后处理温度 ,如表 2和 图 4所示 。

的特征吸 收 峰 。固 化 体 系 在 100 ℃固 化 1 h 后 , 1 820 /1 760 cm - 1处的酸酐特征吸收峰以及 913 cm - 1 处的环氧基特征吸收峰开始减弱 ,说明环氧树脂在 酸酐和 M Z231的共同作用下开始交联固化 。随着固 化的进一步进行 ,相应的酸酐与环氧基的特征吸收 峰逐渐消失 ,当 HHPA / EP固化体系经 100 ℃ /1 h + 120 ℃ /2 h + 150 ℃ /4 h的固化工艺后 ,酸酐和环氧 基已完全消失 ,在 1 750~1 735 cm - 1和 1 670~1 630 cm - 1等处分别出现了新的酯键和酰胺基的特征吸收 峰 ,说明 HHPA 基本上完全参与了与环氧树脂的反 应 ,环氧树脂也基本固化完全 。

F ig. 4 D raw ing o f e xtrapo la tio n o f T2β figue 图 4 树脂外推法示意图

为了确保 HHPA / EP体系固化完全 ,同时为了提 高生产效率 ,结合凝胶化实验和动态 DSC分析 ,本实 验选取 100~120 ℃作为固化参考温度 ,后处理温度 为 190 ℃。固化工艺确定为 100 ℃ /1h + 120 ℃ /2h

港化工有限公司 ;固化促进剂 M Z231,工业品 ,常州 反应历程是环氧基和酸酐的羧酸阴离子交替加成聚

嘉瑞达化工有限公司 ;无水乙醇 ,西安福晨化学试剂 合 ,同时还有环氧基与反应中生成的羟基的并行反

收稿日期 : 2008 - 07 - 15 作者简介 :王明明 (1980 - ) ,男 ,本科 ,主要从事高分子材料相关产品的质量监督工作 ,已发表论文 7篇 。

将一定配比的 EP、HHPA、活性稀释剂 660#和促

传递性较好 、成本低廉等优点 ,在航空航天 、电子电 气等领域得到广泛应用 [ 1~3 ] 。

进剂 M Z231机械搅拌 20 m in后 ,超声处理 15 m in,再 于 60 ℃真空条件下脱气泡 20 m in,然后按 100 ℃ /1

环氧树脂体系的固化交联反应机理非常复杂 , h + 120 ℃ /2 h + 150 ℃ /4 h的工艺固化 ,在 190 ℃

2. 1 实验原材料

固化剂用量对固化反应有重要的影响 。本文讨

环氧树脂 E251,环氧值 0. 48 ~0. 54,蓝星新材 论了环氧树脂固化剂 ( HHPA )的最佳用量 。在 HH2

料无锡树脂厂 ; 六氢苯酐 ( HHPA ) ,分析纯 ,西安汉 PA / EP体系中 ,由于添加了叔胺类促进剂 (M Z231) ,

合分析研究了 HHPA / EP的固化工艺 ,本研究结果拟 cm - 1 ,扫描次数为 16次 。凝胶化实验采用自制设备

为 HHPA / EP的固化成型工艺提供参数 ,也为设计性 在空气氛围中用平板小刀法测定 。

能优异的新型环氧树脂提供理论指导或参考 。

3 结果与讨论

2 实验部分

3. 1 六氢苯酐 (HHPA )用量的确定

由图 2看出 ,随着温度的升高 , HHPA / EP 体系 凝胶时间显著缩短 。在 95 ℃时 ,约为 55 m in,这是 因为固化剂的活性较低 ,不利于引发环氧基团开环 ,

F ig. 3 D SC cu rve s fo r d iffe re n t he a ting ra te 图 3 不同升温速率 D SC 曲线

从图 3和表 1可以看出 ,随着升温速率的增加 , 粘 接 Adhesion in China 5

王明明 :六氢苯酐 /环氧树脂体系的固化工艺研究

第 29 卷第 12 期

HHPA / EP体系固化反应的起始温度和最大放热峰 的峰温都向高温方向移动 。这说明固化反应不仅是

一个热力学过程 ,同时也是一个动力学过程 。由图 4 还发现 ,固化反应放热峰面积随升温速率的增大而 不同 ,这可能是由于固化反应中凝胶效应引起反应 程度的不同 ,以及因反应温度不同引起所得的交联 结构不同所致 。

关键词 :环氧树脂 ;六氢苯酐 ;非等温 DSC;红外跟踪 中图分类号 : TQ433. 4 + 37 文献标识码 : A 文章编号 : 1001 - 5922 (2008) 12 - 0004 - 04

1 前言

有限公司 。

环氧树脂具有优异的粘接性 、力学性能 、电绝缘 2. 2 试样制备

性 、化学稳定性 ,以及收缩率低 、成型加工容易 、应力

6 粘 接 Adhesion in China

3. 3 HHPA 与 E251 之间的逐步加成反应过程 通过对 HHPA / EP 体系凝胶化实验 、动态 DSC

和 FT2IR跟踪分析表征 ,对体系内部发生的化学变 化进行有效的分析 。参考相关资料 [ 7, 8 ] ,笔者认为在 促进剂 M Z231 (叔胺类 )存在的情况下 , HHPA 与 E2 51之间的加成聚合反应如下所示 。

F ig. 2 Ge lling tim e s o f HHPA / EP sys tem a t d iffe re n t tem p e ra tu re

图 2 不同温度下 HHPA / EP 体系的凝胶时间

反应效率低 ;当温度高于 135 ℃时 ,凝胶时间不到 10 m in,这是因为过高温度下 ,体系放热量过大 ,导致酸 酐效率降低 ,也不利于环氧树脂体系的完全反应 。 因此取 120 ℃作为体系固化温度的参考值 。 3. 2. 2 非等温 D SC 分析

DSC 法 、傅里叶红外光谱法 、流变学法等 , DSC 法已 DSC曲线由 TA Universal Analysis软件处理 。傅立叶

被证明是有效的固化动力行为的研究方法 [ 5, 6 ] 。本 红外光谱分析 ( FT2IR ) :将样品研成粉末 ,与 KB r压

文采用凝胶化实验 、非等温 DSC法和红外跟踪法综 片制样 。采用傅立叶红外光谱仪分析 ,分辨率为 4

Ta b. 2 App ro xim a te cu ring p ro ce s s tem p e ra tu re s 表 2 近似固化工艺温度

近似凝胶温度 / ℃ 固化温度 / ℃ 后处理温度 / ℃

82

150

190

Fig. 5 IR spectra of curing system a t diffe rent curing mom ent 图 5 不同固化时间下固化体系的红外谱图

王明明 :六氢苯酐 /环氧树脂体系的固化工艺研究

第 29 卷第 12 期

六氢苯酐 / 环氧树脂体系的固化工艺研究

王明明

(海军驻兴平地区军事代表室 ,陕西 兴平 713107)

摘要 : 研究了以双酚 A 环氧树脂为基体 ,六氢苯酐 (HHPA )为固化剂 ,M Z231为固化促进剂组成的六氢苯酐 / 环氧树脂体系 。结合凝胶化实验 、动态 DSC法和红外跟踪实验法 ,并借助 T2β图外推法 ,确定了 HHPA / EP体系的 最佳固化工艺为 : 100 ℃ /1h + 120 ℃ /2h + 150 ℃ /4h,再于 190 ℃下后处理 3 h。