镁合金塑性变形机制概述

镁合金塑性变形机制概述

文献标识码 : A

文章编号 : 1 0 0 3 — 7 7 3 X( 2 0 1 3 ) 0 1 — 0 0 2 8 — 0 2

1 镁合 金的 物理特 性和 发展前 景

镁及其合金是 目前最轻的工程结构材料之一 , 在 当今 世界新材料领 域 中被誉 为“ 2 1 世纪绿 色工程材 料” 。自2 0 世纪 9 0 年代初开始 , 随着工业的 日 益发展 , 国际上主要金属材料的应用发展趋势开始发生了显著 变化 , 钢铁和铝合金 、 铜、 铅、 锌等传统材料的应用增长 缓慢 , 而以镁合金为代表的轻金属材料增长较快 , 以每 年1 5 %~ 2 5 %的速度 持续 增长 1 。 常用的镁合 金密度在 1 . 3 ~ 1 . 9 # c m 范围内 , 是铝 的2 / 3 , 锌的1 / # , 其 他 物理 性 能 , 如表 1 所 示 。纯 镁 的 力 学性 能较 低 , 但 是 与铝 、 锌、 锰、 钙等 元 素构成 的合金 及 合 金 经 热处 理后 , 力学 性 能 大大 提 高 。镁 的弹 性模 量约为4 5 G P a , 晶体结构为密排六方( H C P ) , 晶格常数 为a = O . 3 2 0 2 n i n , e = 0 . 5 1 9 9 n I n . e / a = 1 . 6 2 4, 其c / a 的值 与 标准的 H C P 结构的 c / a 的值 f 1 . 6 3 2 )  ̄常 接近 。

第1 期( 总第 1 3 1 期)

No . 1 ( S UM No . 1 3 1 )

机 械 管 理 开 发

ME CHANI C AL MANAG EME NT AND DE VEL 0P ME NT

2 0 1 3 年 2月

镁合金大塑性变形轧制技术研究进展

镁合金大塑性变形轧制技术研究进展胡冬,梅静,文仁兴(四川化工职业技术学院,四川泸州646005)摘要:镁合金大塑性变形轧制技术是一种高性能镁合金板材加工技术,介绍了大塑性变形(SPD)技术原理及新发展起来的几种大塑性变形轧制技术,并对大塑性变形轧制技术进行了展望。

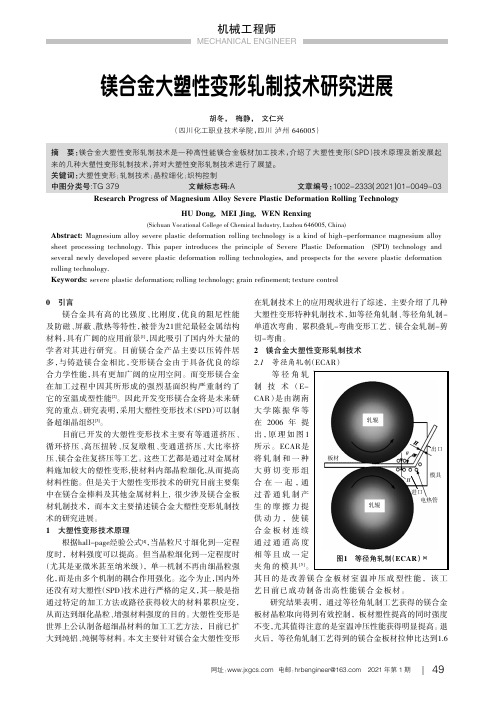

关键词:大塑性变形;轧制技术;晶粒细化;织构控制中图分类号:TG379文献标志码:A文章编号:1002-2333(2021)01-0049-03 Research Progress of Magnesium Alloy Severe Plastic Deformation Rolling TechnologyHU Dong,MEI Jing,WEN Renxing(Sichuan Vocational College of Chemical Industry,Luzhou646005,China)Abstract:Magnesium alloy severe plastic deformation rolling technology is a kind of high-performance magnesium alloy sheet processing technology.This paper introduces the principle of Severe Plastic Deformation(SPD)technology and several newly developed severe plastic deformation rolling technologies,and prospects for the severe plastic deformation rolling technology.Keywords:severe plastic deformation;rolling technology;grain refinement;texture control0引言镁合金具有高的比强度、比刚度,优良的阻尼性能及防磁、屏蔽、散热等特性,被誉为21世纪最轻金属结构材料,具有广阔的应用前景[1],因此吸引了国内外大量的学者对其进行研究。

铸造工艺必然造成镁合金内部变形原因-概述说明以及解释

铸造工艺必然造成镁合金内部变形原因-概述说明以及解释1.引言1.1 概述镁合金作为一种重要的结构材料,在航空、汽车和电子等领域有广泛的应用。

然而,在镁合金的铸造过程中,不可避免地会产生一定的内部变形。

这种内部变形可能会对材料的性能和使用寿命产生负面影响,因此了解造成镁合金内部变形的原因显得尤为重要。

铸造工艺是造成镁合金内部变形的主要原因之一。

在铸造过程中,温度的变化可能会导致热应力的产生。

当镁合金在冷却过程中迅速从高温状态转变为低温状态时,由于不同部分的冷却速度不一致,会在材料内部产生应力,从而导致变形现象的发生。

此外,快速冷却也是导致镁合金内部变形的一个重要原因。

快速冷却会使镁合金迅速凝固收缩,并且由于凝固过程中的体积变化不一致,可能会引起材料的内部应力,导致材料发生变形。

在浇注过程中,气孔和缩孔的存在也会对镁合金的内部变形产生影响。

气孔和缩孔是由于气体在浇注过程中被困在材料内部或者材料受到收缩作用而形成的。

这些孔隙会导致材料的局部应力集中,从而引起变形。

除了铸造工艺外,材料本身的性质也会对镁合金的内部变形起到重要的影响。

首先,镁合金具有较低的熔点和较高的热膨胀系数,使得在铸造过程中容易出现热应力和热收缩引起的变形。

其次,材料的非均匀性和晶粒结构也会导致内部变形的发生。

这些因素会使得材料的内部应力不均匀分布,从而引起变形。

此外,化学成分的变化和杂质的存在也可能对镁合金的内部变形产生影响。

化学成分的改变可能改变材料的热膨胀系数和熔点,导致变形问题的发生。

而存在于合金中的杂质则可能影响材料的晶粒结构和力学性能,从而导致变形的发生。

总结而言,铸造工艺必然会对镁合金的内部产生一定程度的变形。

这种变形主要是由于温度变化导致的热应力、快速冷却引起的凝固收缩以及浇注过程中的气孔和缩孔等因素所致。

此外,材料本身的性质如低熔点、高热膨胀系数、非均匀性和晶粒结构,以及化学成分的变化和杂质的存在也会对变形问题产生影响。

AZ31镁合金塑性变形不均匀性与变形机制的研究

AZ31镁合金塑性变形不均匀性与变形机制的研究AZ31镁合金是一种常用的镁合金,具有良好的塑性和强度,广泛应用于航空航天、汽车制造、电子设备等领域。

然而,AZ31镁合金的塑性变形不均匀性是其在使用过程中的一个重要问题。

本文将探讨AZ31镁合金塑性变形不均匀性的研究,并探讨其变形机制。

首先,AZ31镁合金的塑性变形不均匀性主要体现在晶粒的变形和晶粒间的变形不一致。

晶粒的变形不均匀性是由于晶粒内部存在晶界、位错和析出物等缺陷,这些缺陷会对晶粒的变形行为产生影响。

晶粒间的变形不一致是由于晶粒之间的晶界无法同时滑移,导致晶粒间的应力分布不均匀。

其次,AZ31镁合金的塑性变形机制主要包括晶体滑移、孪晶形变和析出物强化等。

晶体滑移是指晶体中的位错在晶格平面上滑动,这是AZ31镁合金的主要变形机制。

孪晶形变是指晶体在应力作用下发生晶格结构的变化,形成孪晶。

孪晶形变在AZ31镁合金中往往与晶界的滑移相结合,对材料的塑性变形起到重要作用。

此外,AZ31镁合金中的析出物也会对材料的塑性变形产生影响,析出物的细化和分布均匀性有助于提高材料的塑性。

为了研究AZ31镁合金的塑性变形不均匀性和变形机制,可以采用多种实验方法和理论模型。

实验方法包括金相显微镜观察、拉伸实验、压缩实验和高分辨电子显微镜观察等。

金相显微镜观察可以用来观察晶粒的变形和晶界的变形情况,拉伸实验和压缩实验可以用来研究材料的力学性能和塑性变形行为,高分辨电子显微镜观察可以用来观察晶体滑移和孪晶形变的细节。

理论模型可以采用晶体塑性理论、晶界滑移理论和强化理论等。

晶体塑性理论可以用来描述晶体内部的位错滑移和应力分布,晶界滑移理论可以用来描述晶界的滑移和应力分布,强化理论可以用来描述析出物对材料塑性的影响。

总之,AZ31镁合金的塑性变形不均匀性与变形机制是一个复杂的问题,需要综合运用实验方法和理论模型进行研究。

通过深入研究AZ31镁合金的塑性变形不均匀性和变形机制,可以为优化材料的制备工艺和提高材料的塑性性能提供重要参考。

镁合金的力学行为及其塑性变形机制

镁合金的力学行为及其塑性变形机制1. 引言随着现代工业的发展和人们对轻量化、高强度、高耐腐蚀性能的需求,镁合金得到了越来越广泛的应用。

镁合金因其低密度、高比强度、良好的加工性和回收性等优点成为航空、汽车、电子等领域的理想材料。

然而,镁合金在使用过程中也存在着一些问题,如低强度、低塑性和易产生裂纹等缺陷。

为了克服这些问题,研究镁合金的机械性能和塑性变形机制显得尤为重要。

2. 镁合金的力学行为镁合金的力学行为是指其在力学载荷下的变形和断裂特性。

根据加载方式和加载速度的不同,常用的镁合金力学性能测量方法包括拉伸、压缩、弯曲、疲劳等。

2.1 拉伸性能在拉伸试验中,镁合金试样通常沿轴向加载,被拉伸到断裂。

通过拉伸实验可以得到镁合金的屈服强度、抗拉强度、延伸率等指标。

在拉伸过程中,镁合金先呈弹性变形,随着应力的增加,会出现塑性变形,最终会产生颈缩现象,并出现形变硬化,然后试验样品发生瞬时断裂。

2.2 压缩性能与拉伸试验类似,压缩试验是将镁合金试样置于压缩机中,施加压力,试样往往在压缩模量较大时出现颈缩,进而在剪切和塑性瞬间溃断的形式受力。

通过压缩试验可以得到镁合金的屈服强度、抗压强度等指标。

2.3 弯曲性能在弯曲试验中,将镁合金试样制成梁状,在弯曲机上进行弯曲测试。

通常以最大载荷、极限载荷、弯曲刚度和中心挠度等作为评价参数,通过弯曲试验可以得到镁合金的弯曲性能。

2.4 疲劳性能镁合金强度高、重量轻,适用于高速旋转部件、振荡部件等。

疲劳性能是材料在交变载荷作用下能够承受的循环次数。

通过疲劳试验可以研究镁合金材料的寿命和寿命曲线,确定其在交变载荷下的强度和稳定性。

3. 镁合金的塑性变形机制镁合金的塑性变形机制主要有滑移和孪生两种。

3.1 滑移变形滑移是指晶体中某些平面沿特定方向发生剪切变形的过程。

镁合金中的滑移有基面滑动的主滑移系统和非基面滑动的辅助滑移系统。

主滑移系统与晶体方向有直接关系,因此其延性较好,且容易塑性变形,但也容易发生塑性翘曲和产生裂纹。

镁合金塑性变形机制概述

使 扩 展 位 错 容 易 束 集 , 上的临界切应力与温度的关系

容易发生非基面滑移,

如 Ag、Al、Li 等元素降低 c/a 值,提高层错能,激活潜在 晶向为 < 112ˉ3 > 的潜在锥面滑移系,从而影响镁合金

的塑性变形模式;晶粒细化可以降低非基面滑移系的

临界切应力,容易激活镁合金的棱柱面和锥面滑移系。

轴施加压应力分量才能发生孪生,当 c/a> 3 时,外加

载荷方向与上面相反,当 c/a= 3 时,任何外加载荷都 不能发生 {101ˉ2} 孪生;变形温度越低越有利于孪晶的 发生,由于孪生是一个应力激活过程,低温时镁合金各 滑移系难以启动,晶界附近容易发生位错塞积产生应 力集中,温度越低,应力集中越严重,越有利于孪晶的 发生来协调变形。变形温度对孪生模式和孪生形貌都 有影响,Myshlyaev 等人[8]通过对 AZ31 镁合金扭转实验 发现,在 453~513 K 范围内孪晶呈钻石状分布,在 573~ 633 K 时,孪晶成多边形而且取向杂乱;应变速率越快 越有利于孪生发生,而且当应变速率不同时产生的孪 晶也不同,B.H.Yoshinaga 等人[6]发现在低应变速率条 件下 {101ˉ5} 孪生为主要塑性变形模式,在高应变速率 下主要为 {112ˉ4} 孪生;晶粒尺寸对孪生也有很大影响, 晶粒尺寸越小越容易启动非基面滑移和增加动态回复 来释放晶界处应力集中,使应力集中难以达到孪晶形 核的要求。

25.2× 10-6

155.5

44.5

38.6I ACS

由于很多金属矿产资源逐渐枯竭,而镁资源比较 丰富,特别是近年来结构轻量化的技术要求和环保要 求的不断提高,因此,镁合金的需求量日益增加,镁合 金工业迅速发展,这也促进了镁合金技术的显著提高, 并在镁合金熔炼、成型、净化、表面处理和防腐及高性 能镁合金材料研发等技术取得了很大研究成果。与其 他金属结构材料相比,镁及其合金具有密度低、比强度 和刚度高、弹性模量小、抗电磁干扰及屏蔽性强、阻尼 减震性 好 、导 热 性 好 、机 加 工 性 能 好 、容 易 回 收 等 优 异性能[5],因而在航空工业、汽车工业、电子产品、纺织 和印刷业都有广泛应用。特别是近几年,随着高纯镁 合金技术制备成熟及 SF6等气体保护的熔炼技术的成 功运用,镁合金耐蚀性能的问题也基本解决,因而在国 内外市场上数码相机、笔记本电脑、摄像机等电子产品 应用逐渐扩大。随着镁合金制备技术和成型技术日益完 善,镁合金在航空领域和汽车工业都有更好的发展前景。

镁合金塑性变形机理研究进展

镁合金塑性变形机理研究进展镁合金作为一种轻质、高强度的金属材料,在航空、汽车、电子等领域得到了广泛应用。

然而,镁合金的塑性变形机理仍存在诸多不足,制约了其进一步的应用和发展。

本文旨在综述镁合金塑性变形机理的研究进展,以期为相关领域的研究提供参考。

镁合金塑性变形机理是指在一定应力条件下,镁合金内部结构发生的一系列变化,主要包括晶粒细化、位错滑移、孪生等。

这些变形机制的相互协调与竞争,决定了镁合金在不同应力条件下的塑性变形行为。

研究镁合金塑性变形机理有助于揭示材料内在的力学性能和优化其应用。

近年来,国内外研究者针对镁合金塑性变形机理开展了大量研究工作,主要集中在以下几个方面:(1)通过合金元素调控,改善镁合金的力学性能;(2)研究镁合金在不同应力条件下的塑性变形行为;(3)探索镁合金在塑性变形过程中的组织演化规律。

尽管取得了一定的研究成果,但仍存在以下问题有待解决:镁合金中合金元素的作用机制仍需进一步明确;镁合金在不同应力条件下的塑性变形行为尚需深入探讨;镁合金塑性变形过程中的组织演化规律需加强研究。

本文采用文献综述和实验研究相结合的方法,对镁合金塑性变形机理进行了深入研究。

介绍了镁合金塑性变形的基本特点;接着,综述了国内外的研究现状,指出了存在的主要问题;总结了本文的研究成果及未来研究方向。

在本文的研究过程中,我们通过设计和实施一系列实验,深入探讨了镁合金在不同应力条件下的塑性变形行为及其影响因素。

具体来说,我们采用单轴拉伸、压缩和弯曲等实验手段,观察了镁合金在不同应力状态下的变形特点,利用扫描电子显微镜(SEM)和透射电子显微镜(TEM)等手段,详细研究了镁合金在塑性变形过程中的组织演化规律,如晶粒尺寸、位错密度、孪生等的变化。

通过对比和分析实验数据,我们发现:(1)镁合金在单轴拉伸和压缩条件下,其塑性变形行为存在明显的差异。

在单轴拉伸条件下,镁合金主要表现为均匀变形,而在压缩条件下,则出现局部区域的不均匀变形。

镁合金板材超塑性成形性能及变形失稳

镁合金板材超塑性成形性能及变形失稳文章研究了轧制AZ31B镁合金板材的超塑性与变形失稳,对镁合金板材进行了超塑性拉伸试验和超塑性凸模胀形试验。

通过对AZ31B镁合金进行超塑性单向拉伸(初始应变比?籽00)实验,研究其在不同加载途径下变形过程中板平面内的两主应变(?着1,?着2)的分布和最小截面处的应变路径变化。

结果表明:在一定变形速度与温度下,工业态AZ31B镁合金板材具有优良的超塑性;在变形温度为573K中温条件下的超塑性成形性合乎成形零件的基本要求。

标签:AZ31B镁合金;超塑性;成形性能;变形失稳Abstract:The superplasticity and deformation instability of rolled AZ31B magnesium alloy sheet were studied in this paper. The superplastic tensile test and the bulging test of superplastic convex die were carried out on the magnesium alloy sheet. The superplastic uniaxial tensile test (initial strain ratio ρ00)were carried out on AZ31B magnesium alloy. The distribution of two principal strains (?著1,?着2)and the variation of strain path at the minimum cross section in the plate plane during different loading paths are studied. The results show that the industrial AZ31B magnesium alloy sheet has excellent superplasticity at a certain deformation rate and temperature,and the superplastic formability at a deformation temperature of 573K meets the basic requirements of forming parts.Keywords:AZ31B magnesium alloy;superplasticity;formability;deformation instability目前,工业中的铝、钛等合金零件的生产多使用超塑性成形工艺,而超塑性成形工艺较少用于镁合金零件的生产过程。

镁合金的超塑性

镁合金的超塑性梁冬梅周远富褚丙武(中国铝业郑州研究院,郑州 450041)摘要:综述了镁合金的超塑变形特点及晶粒细化对镁合金超塑性的影响,描述了镁合金的高应变速率超塑性和低温超塑性。

指出镁合金超塑成形技术的发展将大大拓展其应用领域。

关键词:镁合金;超塑性;晶粒细化The Deformation Mechanism and Superplasticity ofMagnesium AlloysLiang Dong-mei Zhou Yuan-fu Chu Bing-wu(Zhengzhou Research Institute of Chalco,Zhengzhou 450041,China)Abstract:The characteritics of superplasticity and the effects of fine grain on superplasticity are described. High strain rate and low temperature superplasticity of magnesium alloys are reviewed. The developing of superplastic forming will enlarge the applications of magnesium alloys.Key words:magnesium alloys; deformation mechanism; superplasticity;fine grain0 前言镁是所有结构用金属及合金材料中密度最低的。

与其他金属结构材料相比,镁及镁合金具有比强度、比刚度高,减振性、电磁屏蔽和抗辐射能力强,易切削加工,易回收等一系列优点,在汽车、电子、电器、航天、航空和国防军事工业领域具有极其重要的应用价值和广阔的应用前景,是继钢铁和铝合金之后发展起来的第三类金属结构材料,被誉为“2l世纪绿色工程金属结构材料”[1]。

镁合金超塑性的变形机理

Deformation mechanisms, current status and development direction of superplastic magnesium alloys

CHEN Zhen-hua, LIU Jun-wei, CHEN Ding, YAN Hong-ge (School of Materials Science and Engineering, Hunan University, Changsha 410082, China)

第 18 卷第 2 期 Vol.18 No.2

中国有色金属学报 The Chinese Journal of Nonferrous Metals

2008 年 2 月 Feb. 2008

文章编号:1004-0609(2008)02-0193-10

镁合金超塑性的变形机理﹑研究现状及发展趋势

陈振华,刘俊伟,陈 鼎,严红革

表1 变形图中不同变形机理的本构方程[7, 10]

Table 1 Constitutive equations for different deformation mechanisms Creep process Diffusional flow Grain boundary sliding & = k 3 ( D L / d 2 )(σ / E ) 2 ε Lattice diffusion sliding

7.59×108

Pipe diffusion controlled

& = k 4α ( D p / d 2 )(σ / E ) 4 ε & = k 5 ( DGB b / d 3 )(σ / E ) 2 ε

3.81×108 7.04×107

镁合金塑性变形与断裂行为的研究

镁合金塑性变形与断裂行为的研究刘天模,卢立伟,刘宇重庆大学材料科学与工程学院,重庆(400030)E-mail: haonanwa@摘要:通过室温压缩拉伸实验,研究了AZ31挤压镁合金的断裂失效机制。

研究表明,在压缩破坏实验中有镦粗现象,金相显示沿粗大晶界处形成了大量的孪晶,部分孪晶界诱发裂纹源,裂纹沿晶界处传播,同时部分孪晶对裂纹起钝化阻碍作用,断口扫描表明属于韧脆混合断裂;在拉伸破坏实验中出现明显颈现象,金相显示沿拉长晶晶界处形成大量孪晶,孪晶和裂纹之间存在交互作用,断口扫描表明属于韧性断裂,同时显示出空洞形核诱发裂纹的机制。

关键词:压缩变形;拉伸变形;孪晶;断裂中图分类号:TG1. 引言镁合金属于密排六方晶体结构,其轴比(c/a)值为1.623,接近理想的密排值1.633,室温滑移系少在室温塑性变形时,出现大量的孪晶协调其塑性变形,塑性变形能力差,容易断裂[1]。

金属的断裂是指金属材料在变形超过其塑性极限而呈现完全分开的状态。

因为材料受力时,原子相对位置发生了改变,当局部变形量超过一定限度时,原子间的结合力遭到破坏,便出现了裂纹,裂纹经过扩展而使金属断开。

金属塑性的好坏表明了它抑制断裂能力的高低。

在塑性加工生产中,尤其是对塑性较差的材料,断裂常常是引起人们极为关注的问题。

加工材料的表面和内部的裂纹,以至于整体的断裂,都会使得成品率和生产率大大降低[2,13]。

因此,研究镁合金塑性变形中的断裂行为和规律对于有效地防止金属成形过程中的断裂,充分发挥金属材料潜在的塑性有重要意义.2. 实验内容实验材料选用AZ31挤压材,挤压温度为300℃,挤压比为4.5,挤压速度为1mm/s,将挤压样加工成标准压缩样Φ7×14mm和标准拉伸样,并选此标准压缩样进行400℃保温2小时的退火,利用新三思万能电子试验机CMT-5150以1mm/min的速度沿挤压方向进行压缩和拉伸破坏实验;然后利用数码相机对失效后试样断口方向及断面进行拍照宏观分析;再对失效试样的压缩或拉伸方向进行金相显微组织分析;最后利用扫描电子显微镜对压缩和拉伸的断口形貌进行分析。

AZ31B镁合金的超塑性力学特征及变形机制

2 AZ31B镁合金的超塑性力学特征及变形机制2.1 引言目前,超塑成形主要用于航空工业中的铝、钛等合金零件的生产,很少用于镁合金零件的生产。

由于镁金属的密排六方结构,其室温塑性加工性能较差,超塑成形对于镁合金的应用显得十分重要。

随着镁合金研究和应用的进一步发展,在节能环保的新工业时代,超塑性镁合金的应用将会日益增加,这对工业态(commercial)镁合金而言,意义尤其重大。

镁合金细晶超塑性变形及控制机理已有大量的相关报道,而对具有非典型等轴细晶的工业态(commercial)变形镁合金超塑性的研究较少,因此有必要对工业态(commercial)变形镁合金超塑变形的微观机制作深入研究。

本章对工业态热轧AZ31B镁合金板材的超塑性力学特征和变形机制进行了研究。

试验用热轧AZ31B镁合金板材超塑性拉伸试样的原始组织平均晶粒尺寸约为17.5μm,且组织不均匀,不具有典型等轴细晶组织。

超塑性拉伸试验在重庆钢铁股份有限公司钢铁研究所物理实验室的HT-9102电脑伺服控制材料试验机上进行,高温拉伸试验的温度范围为673~763K,应变速率范围为1×104-~1×103-1-s。

试验测定工业态轧制AZ31B镁合金超塑性变形应变速率敏感性指数m值,流动应力σ和延伸率δ等数据,以及厚向异性指数r、应变强化指数n等成形性能参数。

并寻求轧制AZ31B镁合金板材最佳超塑性变形温度和应变速率,以获得其超塑性最佳变形条件。

采用XL30-TMP扫描电镜对拉伸后试样的断口及超塑性变形轴剖面的空洞进行观察和分析。

旨在为其工业应用打下一定的理论基础。

2.2 AZ31B镁合金超塑性高温拉伸试验2.2.1 试验材料和试样本文研究的实验用材料为工业态热轧AZ31B镁合金板材。

其制备过程为:选取工业态镁合金AZ31B铸锭(化学成分见表2.1),铣面后坯料厚度尺寸为40mm。

坯料的加热温度为733~743K,保温时间6小时;轧制工艺制度:开轧温度为723~733K,热轧道次变形量为15~20%,在轧制过程中采用测温仪测量坯料温度,当温度低于573K时就返回加热炉再加热,使温度达到703~723K,保温时间为1小时。

Mg-Gd-Y合金的塑性变形特征研究

Mg-Gd-Y合金的塑性变形特征研究变形镁合金的综合力学性能通常优于铸造镁合金,其中的Mg-Gd-Y合金具有优良的室温和高温强度及优良的蠕变抗力,有望在航空航天、武器制造和高性能汽车等领域得到成功应用。

尽管如此,由于镁合金的密排六方晶体结构导致的有限滑移系,所以在宏观上表现为塑性较差,成为阻碍变形镁合金应用的主要障碍。

能有效改善镁合金低塑性的手段之一是通过在一定温度(通常是高温)及应变速率下对其进行塑性变形使其晶粒细化。

镁合金的变形对温度和应变速率非常敏感,在一定变形条件下,其塑性变形是一个受位错滑移,交滑移和攀移、空位扩散、晶界滑动和机械孪生等多种机制控制的过程。

已有的研究表明,在多晶镁合金的塑性变形过程中,多种塑性变形机制相互协同、竞争和转换。

另外,动态再结晶或局部剪切变形也会对其塑性变形行为产生很大影响。

对于高稀土含量的Mg-Gd-Y系合金而言,虽然对其塑性变形特征及机制已做了大量的研究工作,依然存在许多亟待解决的问题,主要体现在:(1)采用基于位错热激活的回复蠕变理论建立了关于镁合金的高温变形应变速率本构方程,然后通过所求得的表观激活能来判断合金在一定变形条件下的塑性变形机制。

但对Mg-Gd-Y系合金而言,采用基于回复蠕变理论构建高温变形应变速率本构方程时,本构方程的适用范围没有进行详细的研究。

(2)机械孪生是Mg-Gd-Y系合金塑性变形的重要协调机制,其对塑性变形的贡献与孪生模式有很大的关系。

已有关于该系合金孪生模式的分析大都采用纯镁或其它镁合金,特别是Mg-Al-Zn系合金的研究结果。

但孪生模式与点阵参数直接相关,而合金元素的种类和含量对点阵参数的影响很大。

这就导致采用纯镁或其它镁合金的研究结果来分析高稀土含量Mg-Gd-Y 系合金的孪生模式时,因点阵参数的差异,可能引起判断结果的不同。

(3)已有关于Mg-Gd-Y系合金的高速变形组织的研究表明,该系合金在高速变形时存在绝热剪切带,但还没有给出该系合金出现绝热剪切带的判据。

镁合金材料的塑性变形理论及其技术

[ ] " 室温以上镁的滑移面的滑移方向

" ( () * ) #) " # (& + > + > ? ? $ + %

( ) "

(按热激活能力顺序排列)

&数量级的层错能 / 。由于棱柱面层错能 ! #$ % $ ! ’ 比基面约大(倍,所以镁在室温下无交滑移。基面

[ ] + . < /蠕变模型针对镁 ; E F G + + =等 : 研究者根据 H 合金 6 B ) !提出了一个更为合适的模型

来描述。他们认为,纯镁及其合金在 " & )!( ( )0、

C " C & C ! ! # / !应变速率下的变形行为根据变形特 ! # 征可分为 ) 个温度区进行分析。在低于 2 & )0 时,

; D的变形行为可用指数方程描述 式中 (&、 & )!9 & )0 $ 是与材料有关的常数。在 2 应力指数接近于 ( 或 9 ( )!( ( )0 应力指数接近于 & 1 & 时,可用幂指数方程描述。而对于含 B = 等元 素的 ; D 合 金, 其 塑 性 变 形 行 为 会 发 生 改 变。

" " = ./ . = # #. ) , " " = ./ # #. " $

( ) ! # ( ) ! !

式 ( ) 描述了流变应力 #、温度 %、状态参数 ! " & , 和材料特性参数 ’ , 对应变速率" 的影响。 应变速率恒定时,应力可以考虑为应变速率和 ) 变为 温度的函数。这样,式 ( !

第 !期

镁合金强塑性变形的研究进展

累积叠轧(Accumulative roll bonding, ARB)工艺原理如图 1 所示 :将两块长宽相等、厚度均为 h 的板材表面处理并固定在一 起,加热后轧制成厚度为 h 的板材。再将轧制后的板制备成尺寸 相等的两块板,继续轧制,直至达到所需变形量。在 ARB 变形过 程中,如果忽略板材在变形过程中的宽展,则材料在变形前后尺 寸几乎无变化,因此理想状态下,可以获取相当大的总应变量。 与其他剧烈塑性变形技术相比,ARB 变形工艺简单,成本低,不 需要特殊的设备或模具,生产效率高,容易实现工业化生产。

性和发展方向。

关键词 :强塑性变形 ;镁合金 ;等通道转角挤压 ;累积叠轧 ;高压扭转 ;多向锻造

中图分类号 :TG319 文献标识码 :A

文章编号 :11-5004(2019)02-0280-2

由于镁合金具有密度低、比强度高、阻尼减震性和生物兼容 性好等优点,使得镁合金在交通、医疗、电子、军工等领域得到 普遍使用,且使用趋势不断扩大。但在使用及研究过程中,镁合 金的不足之处也逐渐显现出来,其缺点主要包括塑性较差、绝对 强度低、耐腐蚀性差等,这些缺点限制了镁合金的应用和发展。 大量试验结果显示,细化镁合金的晶粒可以激活棱柱面滑移系 等,有效改善其塑性加工成形性能,同时提高其综合力学性能。

收稿日期 :2019-02 作者简介 :任晨辉,女,生于 1985 年,汉族,河南辉县人,硕士研究生,工程师, 研究方向 :有色、黑色金属材料加工工艺设计、工艺研究及工程管理。

镁合金在大变形和高应变率下塑性变形研究进展_宁俊生

镁合金在大变形和高应变率下塑性变形研究进展Research and Prog ress of Plastic Deformation o f M ag nesium A lloy sat H igh S train Rate and Large Deformation宁俊生1,范亚夫2,彭秀峰1(1烟台大学物理系,山东烟台264005;2中国兵器工业集团第五二研究所烟台分所,山东烟台264000)NING Jun-sheng1,FAN Ya-fu2,PENG Xiu-feng1 (1Phy sics Department of Yantai U niversity,Yantai264005,Shandong,China;2Yantai Branch of No.52Institute o f China Ordnance Industrie s Group,Yantai264000,Shandong,China)摘要:介绍了强应变塑性大变形下镁合金研究现状。

重点综述了在较高应变率及冲击载荷作用下关于镁合金变形的研究情况,同时也比较详细地综述了在不同温度、不同载荷作用下镁合金塑性变形特征及其物理机制。

最后简要介绍了几个描述材料在较高应变率和冲击载荷作用下变形行为的数学表示式,并就镁合金作为结构材料的研究说明了作者的一些看法。

关键词:镁合金;塑性大变形;高应变率;冲击载荷中图分类号:TG146.22 文献标识码:A 文章编号:1001-4381(2007)09-0067-07A bstract:Study about micro-structural changes of m ag nesium alloy s under large strains and severe plastic defo rmatio n w ere introduced.A ttention is concentrated on the research about the plastic de-fo rm ation of magnesium alloy s unde r impact loading and high strain rate.Meanw hile,the pro perties and phy sical mechanism s of plastic defo rmatio n of magnesium alloys under different lo ads and over a wide rang e of tem peratures we re review ed.Finally,sev eral fo rmula for describing the behaviors of magnesium alloy s under dy namic loading at hig h strain rate w as summ arized briefly,and so me sugges-tions on the study of m ag nesium alloy s used as structural m aterials were o ffered.Key words:magnesium alloy;larg e plastic defo rmatio n;hig h strain rate;impact loading 随着对镁合金研究的不断深入,镁合金优越的综合性能逐渐为人们所认识。

AZ31镁合金塑性变形机制及再结晶行为的研究共3篇

AZ31镁合金塑性变形机制及再结晶行为的研究共3篇AZ31镁合金塑性变形机制及再结晶行为的研究1AZ31镁合金塑性变形机制及再结晶行为的研究AZ31镁合金是一种常见的轻质结构材料,在航空、汽车、电子等领域有着广泛的应用。

其具有良好的加工性能和强度,但同时也存在着较高的塑性失稳和晶粒长大的问题。

因此,深入研究AZ31镁合金的塑性变形机制和再结晶行为,具有重要的理论和实际意义。

塑性变形机制是指材料在外力作用下发生形变的过程,其中包括与晶体结构、晶粒尺寸等因素相关的塑性变形机制。

对于AZ31镁合金而言,其塑性变形机制主要涉及到位错滑移、孪晶滑移和孪晶形核等三种机制。

其中,位错滑移是指晶体中的位错沿晶体的晶格面和晶格线移动的过程。

在AZ31镁合金中,位错滑移是最主要的塑性变形机制,其滑移面主要是(basal)面和<1010>面,滑移向量主要是[0001]和[1011]方向。

此外,AZ31镁合金中还存在着孪晶结构,孪晶滑移和孪晶形核也是重要的塑性变形机制。

孪晶滑移是指晶体中的孪晶体双晶之间发生的滑移,其滑移向量主要是<1120>方向。

而孪晶形核是指晶体中的孪晶体双晶的形成过程,其主要原因是应力超过了晶体破裂强度,从而在滑移区形成孪晶体双晶。

除了塑性变形机制之外,再结晶行为也是AZ31镁合金的重要研究方向之一。

再结晶是指已变形晶体再次形成新的等轴晶体的过程,其可以消除塑性失稳、细化晶粒并改善材料的力学性能。

在AZ31镁合金中,再结晶主要涉及到晶界迁移和晶粒再结晶两种机制。

晶界迁移是指已有的晶界沿一定方向运动形成新的晶界,它主要发生在高温下。

晶粒再结晶是指形成新的等轴晶体,其主要原因是由于晶界不稳定所致,一般发生在较低温度下。

综上,AZ31镁合金的塑性变形机制涉及到位错滑移、孪晶滑移和孪晶形核等多种机制,而其再结晶行为也具有晶界迁移和晶粒再结晶两种机制。

深入研究其塑性变形机制和再结晶行为,对于其优化材料性能、改善加工效率和缓解材料失稳问题具有重要的理论和实际应用价值综合分析,AZ31镁合金的塑性变形机制和再结晶行为是相互关联的复杂过程,其研究具有重要的理论和应用价值。

镁合金超塑性

2014/12/02

镁合金超塑性

15

大晶粒镁合金超塑性机理

早期的超塑性理论认为,超塑性是细晶材料(金属晶粒尺寸<10um,陶瓷 晶粒尺寸<1um)在恒温变形时所表现的特征。随着研究的深入,发现某些 合金虽是大晶粒,但当存在稳定的微米尺寸的亚晶粒时亦可显示一定的超 塑性。许多材料如Mg、Al合金不经过细化晶粒也能在一定程度上呈现超塑 性。

大晶粒金属在拉伸变形过程中一般具有很长的稳态流变阶段,即具有很长 的应变硬化与应变软化保持动态平衡的阶段。塑性变形是通过位错的滑移 和攀移进行的,而亚晶界的迁移、滑动和转动起到协调变形的作用,造成 了材料在宏观上的超塑性。

变形后晶粒显著细化是大晶粒金属超塑性变的普遍特征。

2014/12/02

镁合金超塑性

镁合金超塑性

报告人:

镁合金超塑性

镁及镁合金的概述

镁Mg 密度1.74g/cm3,(纯铝:2.702 g / cm3) 熔点648.8℃。 沸点1107℃。 化合价+2, 电离能7.646eV 晶体结构 密排六方

镁合金

铸造镁合金 变形镁合金

变形镁合金:一般是指可用挤压、轧制、锻造等塑性成形方法加工成形的镁合金。

在变形终了阶段,即出口直壁段,模 具壁的摩擦作用使材料表面受到剪切 力,但在该阶段晶粒已经不再发生变 形。

镁合金超塑性

21

对 ECAE一般而言,挤压温度越低,速度越快,则晶粒越细小, 这是因为在较低温度快速挤压时,再结晶晶粒难以长大。但温 度过低或速度过快时,镁合金的塑性得不到充分发挥,挤压过 程中试样容易出现裂纹,且在应变较小或有第二相存在的局部 区域,动态再结晶难以进行,从而细晶组织中往往会夹杂少量 粗大等轴晶粒组织。提高挤压温度能够提高组织均匀性,但容 易导致晶粒粗化。因此,应采取低温多道次的挤压工艺,以获 得细小而均匀的组织。

镁合金塑性变形机制及动态再结晶研究进展

镁合金塑性变形机制及动态再结晶研究进展李立云;曲周德【摘要】This paper reviews the mechanism of plastic deformation in magnesium and its alloy at room temperature and dy-namic recrystallization behavior at high temperature, summarizes the research development of the plastic deformation mecha-nism of magnesium alloy and dynamic recrystallization. The results show that the process parameters, processing technology and alloy elements can affect the plastic forming process of magnesium alloy, twin can effectively promote the basal slip;as an important mechanism of grain refinement mechanism, the dynamic recrystallization can effectively start the prism surface of grain boundary sliding, thus to improve the plasticity of magnesium alloy. It points out that it is the important development di-rection of magnesium alloy to optimize the process parameters, research and develop the new technology, refine the grain size.%综述镁及镁合金在室温下塑性变形机制和高温下动态再结晶行为,总结镁合金塑性变形机制和动态再结晶的研究进展. 结果表明:工艺参数、加工工艺、合金元素等均能影响镁合金的塑性成形过程,孪生能有效促进非基面滑移,动态再结晶作为一种重要的晶粒细化机制能有效启动晶界处的棱柱面滑移,提高镁合金的塑性. 指出优化工艺参数,研发新型工艺,细化晶粒尺寸是变形镁合金发展的重要方向.【期刊名称】《机械研究与应用》【年(卷),期】2015(028)006【总页数】3页(P197-199)【关键词】镁合金;塑性变形机制;动态再结晶【作者】李立云;曲周德【作者单位】天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津300222;天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津300222【正文语种】中文【中图分类】TG146.20 引言镁合金以其低密度、高比强度和比刚度、良好的减震性和导热性、绝佳的电磁屏蔽性、易切削、易回收等优点,被誉为“21世纪绿色工程结构材料”[2]。

高塑性变形镁合金合金系简介

高塑性变形镁合金合金系简介按成形工艺,镁合金可分为铸造镁合金和变形镁合金,两者在成分、组织性能上存在较大差异。

铸造镁合金主要用压铸工艺生产,其主要特点是生产效率高、可生产薄壁及形状复杂的构件,且铸态组织优良、铸件表面质量好、尺寸精度高。

在合金中加入铝可强化镁合金并使其具有优异的铸造性能,为了便于压铸,铸造镁合金中的铝大于3%,同样为了降低热裂倾向,铸造镁合金中的锌含量不超过2%。

铸造镁合金应用于汽车零件、机件罩壳和电器结构等。

与铸造镁合金相比,变形镁合金组织更细、成分更均匀、内部更致密,因此变形镁合金强度和延伸率均较高。

第一次世界大战以来,变形镁合金获得了较系统地研究与发展,并形成系列的镁合金系。

变形镁合金的板材、挤压材以及锻件等塑性加工产品在军用飞机、航空航天、赛车等领域得到了较多的应用。

目前镁合金形成了一个较完整的体系,但镁合金牌号还没有形成国际通用的标准。

美国材料试验协会(ASTM)的命名方法应用更普遍一点,其命名方法是由“字母-数字-字母”三部分组成的命名系统。

第一部分的二个字母表示两种主要两种合金元素,第二部分数字分别表示这两种元素含量的重量百分比,第三部分的字母是用来区分具有相同标称成分的不同合金。

暂不考虑镁锂合金,下面介绍具有密排六方结构的镁合金。

①Mg-Al系Mg-Al系合金一般属于中等强度、塑性较高的最常用合金系,它们具有良好的强度、塑性和耐腐蚀性等综合性能,而且价格较低。

Mg-Al系合金中,部分AZ、AM、AE合金属于高塑性镁合金。

Mg-Al-Zn系合金应用很广泛。

它的主要特点是强度高,并具有良好的铸造性能。

铝是该合金系中的主要元素,其主要作用是提高合金的室温强度,并赋于热处理强化效果。

共晶温度(437℃)下,铝在镁中的溶解度为12.27%,100℃时溶解度为2.0%,因此可进行热处理强化。

锌能提高合金的强度,改善合金的塑性,提高耐腐蚀性,但锌增加疏松和热裂纹的形成倾向。

AZ系中的AZ31、AZ61,具有良好的塑性、强度和耐腐蚀性等综合力学性能,AZ31和AZ61的延伸率能达到19%以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

的升高,基面临界切应力变化不大,非基面滑移系的临

界剪切应力大幅度降低,与基面滑移系的临界剪切应

力之差越来越小,棱柱面和锥面滑移等潜在的非基面

滑移系统通过热激活启动,使镁合金塑性变形大大改

善,如图 1 所示。变形速度对镁合金滑移主要产生两

方 面 因 素 ,一 个 是 热 效

T/MPa

应 ,一 个 是 变 形 过 程 中 100

晶体滑移面和滑移方向一般是晶体结构中原子排 列最紧密的晶面和晶向,< 112ˉ0 > 晶向为最主要滑移 方向。按照滑移面分类又可分为基面滑移和非基面滑 移,非基面滑移又包括棱柱面滑移和锥面滑移。一般 存在以下独立的滑移系,见表 2。

表 2 镁合金中的独立滑移系

滑移系

滑移面

滑移方向

独立滑移系数量

基面滑移

常用的镁合金密度在 1.3~1.9 g/cm3 范围内,是铝 的 2/3,锌的 1/4[2],其他物理性能,如表 1 所示。纯镁的 力学性能较低,但是与铝、锌、锰、钙等元素构成的合金 及合金经热处理后,力学性能大大提高。镁的弹性模 量约为 45 GPa,晶体结构为密排六方(HCP),晶格常数 为 a=0.320 2 nm,c=0.519 9 nm,c/a=1.624,其 c/a 的值与 标准的 HCP 结构的 c/a 的值(1.632)非常接近[3]。

25.2× 10-6

155.5

44.5

38.6I ACS

由于很多金属矿产资源逐渐枯竭,而镁资源比较 丰富,特别是近年来结构轻量化的技术要求和环保要 求的不断提高,因此,镁合金的需求量日益增加,镁合 金工业迅速发展,这也促进了镁合金技术的显著提高, 并在镁合金熔炼、成型、净化、表面处理和防腐及高性 能镁合金材料研发等技术取得了很大研究成果。与其 他金属结构材料相比,镁及其合金具有密度低、比强度 和刚度高、弹性模量小、抗电磁干扰及屏蔽性强、阻尼 减震性 好 、导 热 性 好 、机 加 工 性 能 好 、容 易 回 收 等 优 异性能[5],因而在航空工业、汽车工业、电子产品、纺织 和印刷业都有广泛应用。特别是近几年,随着高纯镁 合金技术制备成熟及 SF6等气体保护的熔炼技术的成 功运用,镁合金耐蚀性能的问题也基本解决,因而在国 内外市场上数码相机、笔记本电脑、摄像机等电子产品 应用逐渐扩大。随着镁合金制备技术和成型技术日益完 善,镁合金在航空领域和汽车工业都有更好的发展前景。

目前,镁合金在结构件方面的应用远低于其他结 构材料,特别是变形镁合金方面应用甚少。变形镁合 金具有非常大的应用潜力,通过塑性变形加工可以生 产出尺寸、规格多样的棒、管、型材、线材、板件及锻件 产品,而且变形镁合金可以通过塑性变形和热处理工 艺来控制材料的组织性能,使变形镁合金的力学性能 明显优于铸造镁合金。然而镁及其合金的晶体结构是 密排六方结构,塑性不好,压力加工成形能力较差,而 且与镁合金铸造技术相比,镁合金的塑性加工技术与 铸造加工技术相比还不够成熟,这就严重制约进一步 的应用。因此,必须研究和开发出变形镁合金以及新 工艺,生产出组织性能优良的镁合金来扩大镁合金的 应 用 范 围 ,这 也 是 国 际 镁 协 会(International Magne⁃ sium Association IMA)在 2000 年提出的发展镁合金的 长远计划[5]。 2 镁合金的塑性变形特点 2.1 镁合金滑移变形

1 镁合金的物理特性和发展前景 镁及其合金是目前最轻的工程结构材料之一,在

当今世界新材料领域中被誉为“21 世纪绿色工程材 料”。自 20 世纪 90 年代初开始,随着工业的日益发展, 国际上主要金属材料的应用发展趋势开始发生了显著 变化,钢铁和铝合金、铜、铅、锌等传统材料的应用增长 缓慢,而以镁合金为代表的轻金属材料增长较快,以每 年 15%~25%的速度持续增长[1]。

位 错 的 增 值 ,这 两 方 面 80

都能促进非基面滑移系 的启动。热效应能引起 60 温 度 变 化 ,位 错 增 值 能 40 使 应 力 集 中 ,应 力 值 增 20

(0001)

< 112ˉ0 >

2

棱柱面滑移

{101ˉ0} {112ˉ0}

< 112ˉ0 >

2

{101ˉ1}

< 112ˉ0 >

4

锥面滑移

{112ˉ1}

{112ˉ2}

< 112ˉ3 >

5

尽管镁合金存在上述独立滑移系,但是室温下只 有 2 个基面滑移系启动,而非基面滑移系一般只有在 应 力 集 中 较 严 重 的 晶 界 附 近 才 能 启 动 ,远 达 不 到 Von-Mises 准则的 5 个以上独立滑移系,这也是镁合金 塑性差的主要原因。只有棱柱面、锥面等潜在的非基 面滑移系激活,才能使镁合金塑性变形得以改善。影 响非基面滑移系启动有很多因素,主要有变形温度、变

第 1 期(总第 131 期) No.1(SUM No.131)

机械管理开发 MECHANICAL MANAGEMENT AND DEVELOPMENT

2013 年 2 月 Feb.2013

镁合金塑性变形机制概述

张会

(陕西理工学院 材料科学与工程学院,陕西 汉中 723003)

摘 要:叙述了镁合金的应用现状及其物理性能,并对其塑性变形特点及机制进行了阐述,为镁合金件的塑性成形提供 理论依据。 关键词:镁合金;塑性变形;变形机制 中图分类号:TG146.2 文献标识码:A 文章编号:1003-773X(2013)01-0028-02

表 1 纯镁的物理参数[4]

密度 熔 /(g/cm3熔J热/m化/ol)(汽kJ化/m热ol)/(比J(/2k热0g·℃熔K))/

线胀 系数

K

热导 电阻 电导 率(/ W/ 率/ 率/ m·K) nΩ·m %

1.738 650 1 107 8.71 134

102.5

收稿日期:2012-08-21 作者简介:张会(1976-),女,陕西户县人,副教授,硕士,主要从事材料成型研究。

·28·

第 1 期(总第 131 期)

机 械张 管会理:镁开合金发塑性变形机制概述

2013 年 2 月

形速度、合金元素和晶粒度等。

当温度低于 498K 时,镁合金的非基面滑移系的临

界切应力比基面滑移系大两个数量级左右,随着温度