MSGA·MSGB 磨齿正齿轮 - sadeteccom

齿轮标准大全

齿轮标准大全(精度部分)1、GB/T 2821-92 齿轮几何要素代号(已作废)(注:已有GB/T 2821-2003 在标准参考资料<十二> 中)2、GB1356-88 渐开线圆柱齿轮基本齿廓(已作废)(注:已有GB/T 1356-2001 在标准汇编中)3、GB1357-87渐开线圆柱齿轮模数(已作废)(注:已有“ GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数”在标准汇编第九部分中)4、GB1356-88渐开线圆柱齿轮基本齿廓、GB1357-87渐开线圆柱齿轮模数编制说明5、GB10095-88 渐开线圆柱齿轮精度(已作废)6、GB10095-88渐开线圆柱齿轮精度编制说明(注:已有GB/T 10095.1.2-2001 在标准参考资料<九> 中)7、GB10096-88 齿条精度8、GB10096-88 齿条精度编制说明9、GB6443-86渐开线圆柱齿轮图样上应注明的尺寸数据10、GB6443-86渐开线圆柱齿轮图样上应注明的尺寸数据编制说明11、GB/T13924-94 渐开线圆柱齿轮精度检验规范12、GB/T13924-94渐开线圆柱齿轮精度检验规范编制说明(注:已有GB/T 13924-2008渐开线圆柱齿轮精度检验细则在标准参考资料<九> 中)13、JB/T53441-94 渐开线圆柱齿轮产品质量分等通则(注:标准出版社出版标准汇编中没有)14、JB/T53441-94渐开线圆柱齿轮产品质量分等通则编制说明(蜗轮蜗杆部分)GB10085-88圆柱蜗杆传动基本参数 GB10085-88圆柱蜗杆传动基本参数编制说明 GB10086-88圆柱蜗杆传动、蜗轮术语及代号 GB10087-88 圆柱蜗杆基本齿廓 GB10087-88圆柱蜗杆基准齿形编制说明 GB10088-88圆柱蜗杆模数和直径 GB10088-88圆柱蜗杆模数和直径编制说明 GB10089-88圆柱蜗杆、蜗轮精度 GB10089-88圆柱蜗杆、蜗轮精度编制说明 GB/T12760-91 圆柱蜗杆、蜗轮图样上应注明的尺寸数据1、2、3、4、5、6、7、8、9、10、13、GB/T 15753-1995 圆弧圆柱齿轮精度编制说明1、GB 1840-89 圆弧圆柱齿轮模数5、GB/T13799-92 双圆弧圆柱齿轮承载能力计算方法6、 、GB/T13799-92双圆弧圆柱齿轮承载能力计算方法编制说明7、 GB/T14348.1-93 双圆弧齿轮滚刀型式和尺寸(注:标准出版社出版标准汇编中没有)8、 GB/T14348.2-93 双圆弧齿轮滚刀技术条件(注:标准出版社出版标准汇编中没有)9、 GB/T14348.1-93双圆弧齿轮滚刀 型式和尺寸、GB/T14348.2-93双圆弧齿轮滚刀 10、GB/T 15752-1995 圆弧圆柱齿轮基本术语11、 GB/T 15752-1995 圆弧圆柱齿轮基本术语编制说明12、 GB/T 15753-1995 圆弧圆柱齿轮精度(圆弧齿轮部分)2、GB 1840-89 圆弧圆柱齿轮模数修订说明3、GB12759=91 双圆弧圆柱齿轮基本齿廓4、GB12759=91 双圆弧圆柱齿轮基本齿廓编制说明技术条件编制说明(锥齿轮部分)GB10062-88锥齿轮承载能力计算方法(已作废)(注:已有 GB/T 10062.1.2.3-2003 在标准参考资料 < ^一 >中) GB10062-88 锥齿轮承载能力计算方法编制说明GB11365-89 锥齿轮和准双曲面齿轮精度 GB11365-89 锥齿轮和准双曲面齿轮 精度编制说明GB11367-89 锥齿轮胶合承载能力计算方法(注:标准出版社出版标准汇编中没有) GB11367-89 锥齿轮胶合承载能力计算方法编制说明GB12368-90 锥齿轮模数GB12368-90 锥齿轮模数编制说明GB12369-90 直齿及斜齿锥齿轮基本齿廓GB12369-90 直齿及斜齿锥齿轮基本齿廓编制说明GB12370-90 锥齿轮和准双曲面齿轮 术语GB12371-90 锥齿轮图样上应注明的尺寸数据 GB12371-90锥齿轮图样上应注明的尺寸数据编制说明1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 12、13、(齿轮装置部分)GB6404-86齿轮装置噪声声功率级测定方法(已作废)(注:已有 GB/T 6404.1-2005/ISO 8579-1:2002 (代替 GB/T 6404-1986 ) 齿轮装置的验收规范 第 1部分:空气传播噪声的试验规范 在最新标准中)GB6404-86齿轮装置噪声声功率级测定方法编制说明GB8542-87透平齿轮传动装置技术条件GB8542-87透平齿轮传动装置技术条件编制说明GB8543-87验收试验中齿轮装置机械振动的测定(已作废)(注:已有 GB/T 6404.2-2005/ISO 8579-2:2002 (代替 GB/T 8543-1987) 齿轮装置的验收规范 第2部分:验收试验中齿轮装置机械振动的测定 在最新标准中)GB8543-87验收试验中齿轮装置机械振动的测定编制说明1、 2、 3、 4、 5、 6、 7、8、9、10、11、12、13、14、15、16、17、GB/T14231-93齿轮装置效率测定方法GB/T14231-93齿轮装置效率测定方法编制说明JB/T5076-91齿轮装置噪声评价JB/T5076-91齿轮装置噪声评价编制说明JB/T5077-91通用齿轮装置型式试验方法JB/T5077-91通用齿轮装置型式试验方法编制说明JB/T6078-92齿轮装置质量检验总则JB/T6078-92齿轮装置质量检验总则编制说明JB/T7929-95齿轮传动装置清洁度JB/T7929-95齿轮传动装置清洁度编制说明JB/T8831-1999 工业齿轮润滑油选用方法(已作废)(注:已有JB/T8831-2001在标准出版社出版标准汇编中)18、JB/T8831-1999 工业齿轮润滑油选用方法编制说明(齿轮热处理部分)1、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量2、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量编制说明3、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验(注:标准出版社出版标准汇编中没有)4、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验编制说明5、JB/T5078-91 高速齿轮材料选择及热处理质量控制的一般规定6、JB/T7516-94 齿轮气体渗碳热处理工艺及其质量控制7、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制8、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制标准介绍9、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制10、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制标准介绍11、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制12、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制标准介绍(齿轮减速器部分)JB/T8853-2001圆柱齿轮减速器1、2JB/T7935-1999圆弧圆柱蜗杆减速器、3JB/T7936-1999直廓环面蜗杆减速器4、JB/T9050.1-1999 圆柱齿轮减速器通用技术条件5JB/T9050.2-1999圆柱齿轮减速器接触斑点测定方法、6JB/T9050.3-1999圆柱齿轮减速器加载试验方法、7、JB/T9051-1999平面包络环面蜗杆减速器6、GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数(新齿轮精度部分)圆柱齿轮 精度制 第1部分:轮齿同侧齿面偏差的定义和允许值 圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值3、 GB/Z18620.1-2008圆柱齿轮检验实施规范 4、 GB/Z18620.2-2008 圆柱齿轮检验实施规范 验3、 GB/Z18620.3-2008 圆柱齿轮 检验实施规范 4、 GB/Z18620.4-2008 圆柱齿轮 检验实施规范 第1部分:轮齿同侧齿面的检验 第2部分:径向综合偏差、径向跳动、齿厚和侧隙的检第3部分:齿轮坯、轴中心距和轴线平行度第4部分:表面结构和轮齿接触斑点的检验5、GB/T 13924-2008渐开线圆柱齿轮精度1、GB/T10095.1-20082、 GB/T10095.2-2008检验细则(齿轮刀具国标部分)1、GB/T 6081-2001 直齿插齿刀基本型式和尺寸2、GB/T 6082-2001 直齿插齿刀通用技术条件3、GB/T 6083-2001 齿轮滚刀基本型式和尺寸4、GB/T 6084-2001 齿轮滚刀通用技术条件5、GB/T 14333-93 盘形剃齿刀6、GB/T 14348.1-93 双圆弧齿轮滚刀型式和尺寸7、GB/T 14348.2-93 双圆弧齿轮滚刀技术条件8、GB 9205-88镶片齿轮滚刀6、GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、3、GB/T2821-2003/IS0 701:1998 齿轮几何要素代号17、(齿轮刀具行标部分) JB/T 2494.1-94 小模数齿轮滚刀基本型式和尺寸 JB/T 2494.2-94 小模数齿轮滚刀技术条件 JB/T 3095.1-94 小模数直齿插齿刀基本型式和尺寸 JB/T 3095.2-94 小模数直齿插齿刀技术条件 JB/T 3227-1999 高精度齿轮滚刀 通用技术条件JB/T 4103-94 剃前齿轮滚刀基本型式和尺寸JB/T 4104-94 剃前齿轮滚刀技术条件JB/T 7654.1-94整体硬质合金小模数齿轮滚刀 基本型式和尺寸 JB/T 7654.2-94 整体硬质合金小模数齿轮滚刀 技术条件 JB/T 7967-1999 渐开线内花键插齿刀基本型式和尺寸JB/T 7968.1-1999JB/T 7968.2-1999JB/T 7970.1-1999JB/T 7970.2-1999基本型式和尺寸 技术条件 基本型式和尺寸技术条件JB/T 8345-96 弧齿锥齿轮铳刀1 : 24圆锥孔尺寸及公差 JB/T 9990.1-1999直齿锥齿轮精刨刀 基本型式和尺寸 JB/T 9990.2-1999 直齿锥齿轮精刨刀 技术条件 磨前齿轮滚刀磨前齿轮滚刀 盘形齿轮铳刀 盘形齿轮铳刀3、GB/T2821-2003/IS0 701:1998 齿轮几何要素代号 (锥齿轮部分)强度计算圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法 第2部分:积分温度法GB/T 19406-2003/IS0 9085:2002 渐开线直齿和斜齿圆柱齿轮承载能力计算方法GB/T10062.3-2003/IS010300-1:2001锥齿轮承载能力计算方法 第3部分:齿根弯曲强度计算 1、 GB/Z 19414-2003/IS0/TR 13593:1999工业用闭式齿轮齿轮传动装置 1、 GB/T10062.1-2003/IS010300-1:2001 锥齿轮承载能力计算方法 第1部分:概述和通用影响系 GB/T10062.2-2003/IS010300-1:2001锥齿轮承载能力计算方法 第2部分:齿面接触疲劳(点蚀)GB/Z6413.1-2003/IS0/TR 13989-1:2000 GB/Z6413.2-2003/ISO/TR 13989-1:2000 工业齿轮应用(齿轮量仪部分)GB/T 1217-2004 公法线千分尺 GB 5106-85 圆柱直齿渐开线花键量规 GB 6060.2-85 表面粗糙度比较样块 磨、车、镗、铳、插及刨加工表面 GB 6060.5-88 表面粗糙度比较样块 抛(喷)丸、喷砂加工表面 GB/T 6316-1996 齿厚游标卡尺 GB/T 6320-1997杠杆齿轮比较仪 GB/T 6467-2001齿轮渐开线样板 GB/T 6468-2001 齿轮螺旋线样板 GB 10919-89矩形花键量规 JB/T 10008-1999 测量蜗杆 JB/T 10012-1999 万能测齿仪 JB/T 10013-1999 万能渐开线检查仪 JB/T 10019-1999 齿轮齿距测量仪 JB/T 10020-1999 万能齿轮测量机 JB/T 10021-1999 齿轮螺旋线测量仪 JB/T 10022-1999 便携式齿轮齿距测量仪 JB/T 10023-1999 便携式齿轮基节测量仪JB/T 10024-1999 立式滚刀测量仪 JB/T 10025-1999 齿轮双面啮合综合测量仪 JB/T 10026-1999齿轮单面啮合整体误差测量仪 1、 2、 3、 4、 5、 6、 7、 8、 9、 10、 11、 12、 13、 14、 15、 16、 17、 18、19、20、。

各国齿轮精度等级对应关系表

各国齿轮精度等级对应关系表(总2页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除各国齿轮精度等级对应关系表类符号标准精度等级单项公差FrIS0;GB/T345678910 DIN456,789101011 JIS--0123456AGMA15141312,1110998fptIS0;GB/T345678910 DIN345,678910--JIS--0123456AGMA15,14131********FaIS0;GB/T345678910 DIN34556789,10JIS--012334--AGMA1514131211109,87,6F〃iIS0;GB/T345678910 DIN--5,678910--11AGMA--14,13121110988F〃iIS0;GB/T345678910 DIN--56789910AGMA--131********在直齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

例:7-6-6 G M GB100095-88含义:齿轮的第一组公差精度为7,第二组公差的精度等级为6,第三组公差的精度等级为6,齿厚上偏差为G级,齿厚下偏差为M级。

例:7FL GB100095-88含义:齿轮的三个公差组精度同为7级,其齿厚上偏差精度等级为 F,齿厚下偏差精度等级为L。

所以,7-Dc对于零件直齿轮来说,其含义是:齿轮的三个公差组精度同为7级,齿厚上偏差精度等级为D,齿厚下偏差精度等级为c。

如果是锥齿轮,图样标注上应注明精度等级、最小法向侧隙种类、法向侧隙公差种类。

例:8-7-7 c B GB 11365-89含义:齿轮的第一组公差精度为8级,第二、三组公差的精度等级为7级,最小法向侧隙种类为c,法向侧隙公差种类为B。

所以,7-DC在锥齿轮中代表的含义是:齿轮的三组公差精度等级都为7级,最小法向侧隙种类为D,发向侧隙公差种类为C。

国外主要工业国家齿轮标准目录

国外主要工业国家齿轮标准目录全国标准化技术委员会2010年7月一、AGMA 标准1.AGMA 901-A92 – A Rational Procedure for the Preliminary Design of MinimumVolume Gears最小体积齿轮初步设计的程序2.AGMA 908-B89 – Information Sheet - Geometry Factors for Determining thePitting Resistance and Bending Strength of Spur, Helical and Herringbone Gear Teeth影响直齿轮、斜齿轮以及人字齿齿轮轮齿抗点蚀及抗弯强度的几何系数3.AGMA 909-A06 - Specifications for Molded Plastic Gears模制塑料齿轮技术规范4.AGMA 910-C90 – Formats for Fine-Pitch Gear Specification Data细径节齿轮规范数据格式5.AGMA 911-A94 – Design Guidelines for Aerospace Gearing航空航天传动装置设计指南6.AGMA 912-A04 - Mechanisms of Gear Tooth Failure齿轮轮齿失效机理7.AGMA 913-A98 – Method for Specifying the Geometry of Spur and Helical Gears直齿轮及斜齿轮几何参数确定方法8.AGMA 914-B04 – Gear Sound Manual - Part I: Fundamentals of Sound as Relatedto Gears; Part II: Sources, Specifications and Levels of Gear Sound; Part III: Gear Noise Control齿轮噪声手册-第一部分:齿轮传动噪声的基本原理;第二部分:齿轮噪声的来源、分类和等级;第三部分:齿轮传动噪声控制9.AGMA 915-1-A02–Inspection Practices-Part1: Cylindrical Gears- TangentialMeasurements检验规范-第一部分:圆柱齿轮-切向测量10.AGMA 915-2-A05-Inspection Practices-Part 2: Cylindrical Gears-RadialMeasurements检验规范-第二部分:圆柱齿轮-径向测量11.AGMA 915-3-A99– Inspection Practices - Gear Blanks, Shaft Center Distance andParallelism检验规范-齿轮毛坯、轴中心距及轴线平行度12.AGMA 917-B97- Design Manual for Parallel Shaft Fine-Pitch Gearing平行轴细径节齿轮传动设计手册13.AGMA 918-A93 – A Summary of Numerical Examples Demonstrating theProcedures for Calculating Geometry Factors for Spur and Helical Gears直齿轮和斜齿轮几何参数计算例概述14.AGMA 920-A01 – Materials for Plastic Gears塑料齿轮材料15.AGMA 923-B05 – Metallurgical Specifications of Steel Gearing钢齿轮冶金技术条件16.AGMA 925-A03 – Effect of Lubrication on Gear Surface Distress齿轮表面润滑影响17.AGMA 926-C99 – Recommended Practice for Carburized Aerospace Gearing航空航天渗碳齿轮工艺规范18.AGMA 927-A01–Load Distribution Factors - Analytical Methods for CylindricalGears载荷分配系数-圆柱齿轮分析方法19.AGMA 929-A06– Calculation of Bevel Gear Top Land and Guidance on CutterEdge Radius锥齿轮齿顶和刀刃半径的计算20.AGMA 930-A05– Calculated Bending Load Capacity of Powder Metallurgy (P/M)External Spur Gears粉末冶金直齿轮承载能力计算21.AGMA 932-A05– Rating the Pitting Resistance and Bending Strength of HypoidGears准双曲面齿轮抗点蚀与抗弯强度计算22.AGMA 933-B03 – Basic Gear Geometry基础齿轮几何学23.AGMA 935-A05– Recommendations Relative to the Evaluation of RadialComposite Gear Double Flank Testers径向测量齿轮双啮仪的评价24.AGMA 938-A05 – Shot Peening of Gears齿轮喷丸处理工艺25.AGMA 939-A07– Austempered Ductile Iron for Gears奥氏体回火球墨铸铁齿轮材料26.AGMA 2015/915-1-A02 – Accuracy Classification System - TangentialMeasurement Tolerance Tables for Cylindrical Gears圆柱齿轮精度制-切向测量公差表27.ANSI/AGMA 1003-G93 – Tooth Proportions for Fine-Pitch Involute Spur andHelical Gears28.ANSI/AGMA 1006-A97 – Tooth Proportions for Plastic Gears塑料齿轮齿廓29.ANSI/AGMA 1010-E95 – Appearance of Gear Teeth - Terminology of Wear andFailure齿轮轮齿齿面磨损和损伤术语30.ANSI/AGMA 1012-G05 – Gear Nomenclature, Definitions of Terms with Symbols齿轮术语、定义31.ANSI/AGMA 1102-A03 – Tolerance Specification for Gear Hobs齿轮滚刀公差规范32.ANSI/AGMA 1106-A97 – Tooth Proportions for Plastic Gears (Metric Edition)塑料齿轮齿廓(米制)33.ANSI/AGMA 2001-D04 – Fundamental Rating Factors and Calculation Methodsfor Involute Spur and Helical Gear Teeth渐开线直齿轮及斜齿轮轮齿基本参数及计算方法34.ANSI/AGMA 2002-B88 – Tooth Thickness Specification and Measurement齿厚技术规范及测量方法35.ANSI/AGMA 2003-B97 – Rating the Pitting Resistance and Bending Strength ofGenerated Straight Bevel, ZEROL Bevel and Spiral Bevel Gear Teeth直齿锥齿轮、零度齿锥齿轮以及弧齿锥齿轮抗点蚀和弯曲强度计算36.ANSI/AGMA 2004-B89 – Gear Materials and Heat Treatment Manual齿轮材料和热处理手册37.ANSI/AGMA 2005-D03 – Design Manual for Bevel Gears锥齿轮设计手册38.ANSI/AGMA 2007-C00 – Surface Temper Etch Inspection After Grinding [Same asNew ISO 14104]齿轮磨削后表面回火浸蚀检验39.ANSI/AGMA 2008-C01 – Assembling Bevel Gears锥齿轮的装配40.ANSI/AGMA 2009-B01 – Bevel Gear Classification, Tolerances and MeasuringMethods锥齿轮分类、公差以及测量方法41.ANSI/AGMA 2011-A98 - Cylindrical Wormgearing Tolerance and InspectionMethods圆柱蜗杆传动装置公差及检验方法42.ANSI/AGMA 2015-1-A01 – Accuracy Classification System - TangentialMeasurements for Cylindrical Gears圆柱齿轮精度-切向测量43.ANSI/AGMA 2015-2-A06 - Accuracy Classification System - RadialMeasurements for Cylindrical Gears圆柱齿轮精度-径向测量44.ANSI/AGMA 2101-D04 – Fundamental Rating Factors and Calculation Methodsfor Involute Spur and Helical Gear Teeth (Metric Edition) 渐开线直齿轮及斜齿轮轮齿基本参数及计算方法(米制)45.ANSI/AGMA 2111-A98 – Cylindrical Wormgearing Tolerance and InspectionMethods - Metric Edition圆柱蜗杆传动装置公差及检验方法(米制)46.ANSI/AGMA 2116-A05 - Evaluation of Double Flank Testers for RadialComposite Measurement of Gears齿轮径向综合测量双啮仪的评价(米制)47.ANSI/AGMA 6000-B96 – Specification for Measurement of Linear Vibration onGear Units齿轮装置线性振动检测规范48.ANSI/AGMA 6001-D97 – Design and Selection of Components for Enclosed GearDrives闭式齿轮传动零件的设计和选用49.ANSI/AGMA 6002-B93 – Design Guide for Vehicle Spur and Helical Gears车辆直齿轮和斜齿轮设计手册50.ANSI/AGMA/AWEA 6006-A03 – Standard for Design and Specification ofGearboxes for Wind Turbines风电齿轮箱设计规范和技术条件51.ANSI/AGMA 6008-A98 – Specifications for Powder Metallurgy Gears粉末冶金齿轮规范52.ANSI/AGMA 6011-I03 – Specification for High Speed Helical Gear Units高速斜齿轮传动装置53.ANSI/AGMA 6013-A06 - Standard for Industrial Enclosed Gear Drives工业闭式齿轮传动装置54.ANSI/AGMA 6014-A06 - Gear Power Rating for Cylindrical Shell and TrunnionSupported Equipment55.ANSI/AGMA 6022-C93 – Design Manual for Cylindrical Wormgearing圆柱蜗杆传动装置设计手册56.ANSI/AGMA 6025-D98 – Sound for Enclosed Helical, Herringbone and SpiralBevel Gear Drives闭式斜齿轮、人字齿轮以及弧齿锥齿轮传动装置的噪声57.ANSI/AGMA 6032-A94 – Standard for Marine Gear Units: Rating船用齿轮评定58.ANSI/AGMA 6033-B98 – Materials for Marine Propulsion Gearing船用动力传动齿轮材料59.ANSI/AGMA 6034-B92 – Practice for Enclosed Cylindrical Wormgear SpeedReducers and Gearmotors闭式圆柱蜗杆减速器和齿轮马达60.ANSI/AGMA 6035-A02 – Design, Rating and Application of Industrial GloboidalWormgearing环面蜗杆的设计、计算和应用61.ANSI/AGMA 6113-A06 - Standard for Industrial Enclosed Gear Drives (MetricEdition) 闭式齿轮传动装置(米制单位)62.ANSI/AGMA 6114-A06 - Gear Power Rating for Cylindrical Shell and TrunnionSupported Equipment (Metric Edition)63.ANSI/AGMA 6123-B06 - Design Manual for Enclosed Epicyclic Gear Drives闭式行星齿轮传动装置设计手册64.ANSI/AGMA 6133-B98 – Materials for Marine Propulsion Gearing (MetricEdition) 船用驱动齿轮材料(米制)65.ANSI/AGMA 6135-A02 – Design, Rating and Application of Industrial GloboidalWormgearing (Metric Edition)工业环面蜗杆的设计、计算和应用(米制)66.ANSI/AGMA 9005-E02 – Industrial Gear Lubrication工业齿轮装置润滑油67.AGMA ISO 10064-5-A06 - Code of Inspection Practice - Part 5: RecommendationsRelative to Evaluation of Gear Measuring Instruments检验操作规程-第五部分:齿轮测量仪的评定68.AGMA ISO 14179-1 – Gear Reducers - Thermal Capacity Based on ISO/TR14179-1齿轮减速器---基于ISO/TR 14179-1热承载能力计算69.ANSI/AGMA ISO 18653-A06 - Gears - Evaluation of Instruments for theMeasurement齿轮-测量仪评定二、BS 标准1.BS 436-5-1997 直齿轮和斜齿轮.第5部分:齿轮齿根啮合面偏差容许值和定义2.BS 545-1982 锥齿轮(机械切割)规范3.BS 978-1-1968 小节距齿轮规范.第1部分:渐开线直齿轮和斜齿轮4.BS 978-3-1952 小节距齿轮.第3部分: 锥齿轮5.BS 2519-2-1976 齿轮术语.第2部分:标注方法6.BS 4185-11-1983 机床零件.第11部分:齿轮精度等级推荐规范7.BS 4582-1-1970 小齿距齿轮(米制)规范.第1部分:渐开线直齿轮和斜齿轮8.BS 4582-2-1978 小齿距齿轮(米制)规范.第2部分:滚铣与切削9.BS 5221-1987 齿轮滚刀通用规范(米制)10.BS 5246-1976 直齿轮插齿刀规范:模数1至8(米制)11.BS 6168-1987 非金属直齿轮规范12.BS 6413-6-1991 润滑油、工业用油和有关产品(L类).C系列(齿轮) 油分类13.BS 6765-4-1987 休闲式房车、大篷车.第4部分:齿轮规范14.BS 7676-2-1993 齿轮验收检验规范:验收试验期间齿轮机械振动的测定15.BS 7848-1996 齿轮--齿轮轮齿的磨损和损伤--术语16.BS 7862-1996 齿轮--磨齿后齿面回火浸蚀检验17.BS DD 222-1996 齿条和齿轮传动升降机规范18.BS EN 14203-2004 遮帘和百叶窗.带手摇曲柄的齿轮使用性能.要求和试验方法19.BS EN ISO 13691-2002 石油和天然气工业用高速齿轮传动装置20.BS EN ISO 2203-1997 技术制图.齿轮的画法21.BS ISO 53-1998 通用机械和重型机械用圆柱齿轮.标准基本齿条轮廓22.BS ISO 54-1997 通用机械和重型机械用圆柱齿轮.模数23.BS ISO 701-1999 齿轮的国际符号表示法.几何代号24.BS ISO 1122-1-1998 齿轮术语词汇.几何学定义25.BS ISO 6336-1-2006 直齿轮和斜齿轮负载能力的计算.基本原理、概述和一般影响因素26.BS ISO 6336-2-2006 直齿轮和斜齿轮承载能力的计算.表面耐久性(点蚀)计算27.BS ISO 6336-3-2006 直齿轮和斜齿轮承载能力的计算.轮齿弯曲强度计算28.BS ISO 6336-5-2003 直齿轮和斜齿轮承载能力的计算.材料的强度和质量29.BS ISO 6336-6-2006直齿轮和斜齿轮承载能力计算.变载荷下齿轮的寿命30.BS ISO 8579-1-2002齿轮验收检验规范.空气中噪声传播的试验规程31.BS ISO 9083-2001 直齿轮和斜齿轮的载能力计算.船用齿轮的应用32.BS ISO 9084-2003 直齿轮和斜齿轮承载能力计算.高速齿轮和类似要求齿轮的应用33.BS ISO 9085-2002 直齿轮和斜齿轮承载能力的计算.工业齿轮应用34.BS ISO 10300-1-2001 锥齿轮承载能力计算.概述及一般影响因素35.BS ISO 10300-2-2001锥齿轮承载能力计算.表面耐久性(点蚀)计算36.BS ISO 10300-3-2001 锥齿轮承载能力的计算.齿根强度的计算37.BS ISO 13691-2002 石油和天然气工业用齿轮装置38.BS ISO 14635-1-2000 齿轮.FZG试验规程.有关齿轮油的抗污性的FZG试验方法A/8、3/9039.BS ISO 14635-3-2006 齿轮.FZG试验规程.齿轮润滑油的胶合承载能力和磨损特性的FZG试验方法A/2、8/5040.BS ISO 17485-2006锥齿轮.ISO精度制41.BS ISO 18653-2003 齿轮.单个齿轮测量仪器的评价42.BS ISO 21771-2007 齿轮.圆柱渐开线齿轮和齿轮副.概念和几何学43.BS ISO 23509-2006锥齿轮和准双曲面齿轮几何学44.BS ISO TR 10064-1-1997圆柱齿轮.检验实施规程.同侧齿面的检验45.BS ISO TR 10064-2-1997 圆柱齿轮.检验实施规程.径向综合偏差、径向跳动、齿厚和侧隙的检验46.BS ISO TR 10064-3-1997圆柱齿轮.检验实施规程.齿轮齿坯、轴心距和轴的平行度的推荐47.BS ISO TR 10495-1998 圆柱齿轮.变载荷下使用寿命的计算.符合ISO 6336 规定的圆柱齿轮的条件48.BS ISO/TR 10064-4-1999 圆柱齿轮.检验实施规程.表面纹理和轮齿接触斑点检验的推荐方法49.BS ISO/TR 13989-1-2001 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力的计算.闪温温度法50.BS ISO/TR 13989-2-2001 圆柱齿轮、锥齿轮和准双曲面齿轮的胶合承载能力的计算方法.积分温度法51.BS ISO/TR 14179-1-2001 齿轮.热功率.95℃时测定齿轮传动装置热平衡52.BS ISO/TR 14179-2-2001 齿轮.热功率.热承载能力三、NF 标准1.NF E04-113-1998 技术图纸.齿轮的画法(EN ISO 2203)2.NF E23-001-1-1998 齿轮术语词汇.第1部分:几何学的定义3.NF E23-001-2-1999 齿轮术语词汇.第2部分:蜗轮蜗杆几何学定义4.NF E23-005-1998 齿轮国际符号表示法.几何代号5.NF E23-007-1-1995 圆柱齿轮.ISO精度制.第1部分:轮齿同侧齿面偏差的定义和允许值6.NF E23-007-2-1997 圆柱齿轮.ISO 精度制.第2部分:径向综合偏差与径向跳动的定义和允许值7.NF E23-009-1998 通用机械和重型机械用圆柱齿轮.标准基本齿条齿廓8.NF E23-010-1997通用机械和重型机械用圆柱齿轮.模数9.NF E23-014-2006 齿轮轮齿的磨损和损伤术语10.NF E23-018-1999 蜗轮.蜗轮的参数.铭牌、中心距及用户提供给制造者的数据11.NF E23-021-2001 直齿轮和斜齿轮承载能力计算.高速齿轮和有类似要求齿轮的应用12.NF E23-022-1-2002 齿轮装置的验收规范.第1部分:空气传播噪声的测量13.NF E23-030-1-2002 直齿轮和斜齿轮承载能力计算.第1部分:基本原理、概述和一般影响因素14.NF E23-030-2-2003 直齿轮和斜齿轮承载能力计算.第2部分:齿轮表面耐久性(点蚀)15.NF E23-030-3-2003 直齿轮和斜齿轮承载能力计算.第3部分:轮齿弯曲强度的计算16.NF E23-030-5-2003 直齿轮和斜齿轮承载能力的计算.第5部分:材料的强度和质量17.NF E23-035-2003 石油和天然气工业用高速齿轮装置18.NF E23-037-2004 齿轮.单个齿轮测量仪器评价19.NF E23-038-2004 齿轮.磨机、烘干炉、干燥机和冷却器用齿轮的检查规范20.NF E51-234-2003 石油、化学和气体工业.封闭整体式齿轮离心空气压缩机21.NF E62-250-1976 组合机床动力头.多轴头.直齿轮22.NF E62-255-1976 机床模块.多轴头.1号和2号攻螺纹轴上的直齿主动齿轮23.NF E62-256-1976 机床模块.多轴头.3号和4号攻螺纹轴上的直齿主动齿轮24.NF E62-257-1976 机床的模块装置.多轴头.直齿轮25.NF E62-258-1976 机床的模块装置.多轴头.偏心轮毂直齿轮26.NF F02-303-1990 铁路车辆.小齿轮及大齿轮27.NF J95-044-2001小型船舶.舵机装置.齿轮传动28.NF L36-711-1974 滚子传动链和配合的嵌齿轮传动机构.航空航天应用29.NF R11-411-1987 道路车辆.起动机齿轮.齿轮特性和控制30.NF S80-501-1995 钟表业.校准式摆线或渐开线齿轮.优选模数31.NF S80-504-1995 钟表业.校准式摆线或渐开线齿轮.耦合齿轮32.NF S80-505-1995 钟表业.校准式摆线或渐开线齿轮.齿轮组33.NF S80-525-1995 钟表业.校准式摆线齿轮.增速齿轮.基本齿廓.主动轮和从动轮34.NF S80-526-1995 钟表业.校准式摆线齿轮.增速或减速齿轮35.NF S80-541-1995 钟表业.校准式摆线齿轮.弹簧锁定装置中心齿轮36.NF S80-560-1995 钟表业.渐开线齿轮.词汇37.NF S80-565-1995 钟表业.渐开线齿轮.基本齿条38.NF T60-150-4-2006 石油及相关产品.防腐矿物油和液体的老化性能测定.TOST试验.第4部分:工业齿轮油的程序39.NF T60-507-1991 润滑剂、工业润滑油及相关产品(L级).分类.第6部分:C系列(齿轮传动)40.NF T60-530-1-1999 润滑剂、工业润滑油和有关产品(L类).C组(齿轮).第1部分:闭式齿轮传动用润滑剂规范41.NF T60-602-1995 工业齿轮用极压润滑剂.人工老化氧化稳定性的评价四、DIN 标准1.DIN 780-1 :1977 齿轮的模数系列.圆柱齿轮的模数2.DIN 780-2 :1977 齿轮用模数系列.圆柱蜗杆传动的模数3.DIN 781 :1973 机床.变速齿轮的齿数4.DIN 867 :1986 通用机械和重型机械用圆柱齿轮基准齿条齿廓5.DIN 868 :1976 齿轮.齿轮副和齿轮系传动机构的一般定义和参数6.DIN 3960 :1987 渐开线圆柱齿轮和齿轮副的术语定义和尺寸参数7.DIN 3961 :1978 圆柱齿轮的公差;基本原理8.DIN 3962-1 :1978 圆柱齿轮的轮齿公差.单项参数偏差的公差9.DIN 3962-2 :1978 圆柱齿轮的轮齿公差.螺旋线偏差的公差10.DIN 3962-3 :1978 圆柱齿轮的轮齿公差;齿距累积偏差的公差11.DIN 3963 :1978 圆柱齿轮的轮齿公差;综合偏差的公差12.DIN 3964 :1980 圆柱齿轮箱的中心距偏差和轴位置公差13.DIN 3965-1 :1986 锥齿轮的轮齿公差.第1部分:基本原理14.DIN 3965-2 :1986锥齿轮的轮齿公差.第2部分: 单项参数偏差的公差15.DIN 3965-3 :1986 锥齿轮的轮齿公差..第2部分: 综合偏差的公差16.DIN 3965-4 :1986 锥齿轮的轮齿公差.第4部分:轴线夹角误差和轴位置公差17.DIN 3966-1 :1978 图纸上应注明的齿轮参数第1部分: 渐开线圆柱齿轮参数18.DIN 3966-2 :1978图纸上应注明的齿轮参数第2部分:直齿锥齿轮参数19.DIN 3967 :1978 齿轮配合.侧隙、齿厚偏差和齿厚公差.原则20.DIN 3970-1 :1974检验圆柱直齿轮的标准齿轮.齿轮坯和轮齿21.DIN 3970-2 :1974 检验圆柱直齿轮的标准齿轮.安装心轴22.DIN 3971 :1980 锥齿轮和锥齿轮副的术语定义和尺寸参数23.DIN 3972 :1952 相符DIN 867的渐开线齿轮的齿轮切削刀具的基准齿廓24.DIN 3977 :1981 圆柱齿轮径向测量齿厚的具直径25.DIN 3979 :1979 齿轮轮齿损伤.术语、特性、原因26.DIN 3990-1 :1987 圆柱齿轮承载能力的计算.概述和一般影响因素27.DIN 3990-2 :1987 圆柱齿轮承载能力的计算.耐点蚀性能的计算28.DIN 3990-3 :1987 圆柱齿轮承载能力的计算.齿根强度计算29.DIN 3990-4 :1987 圆柱齿轮承载能力的计算.胶合承载能力的计算30.DIN 3990-5 :1987 圆柱齿轮承载能力计算.疲劳极限和材料质量31.DIN 3990-6 :1994 圆柱齿轮承载能力计算.第6部分:变载荷下的强度计算32.DIN 3990-31 :1990 圆柱齿轮承载能力计算.船用齿轮应用33.DIN 3990-41 :1990 圆柱齿轮承载能力计算.车辆齿轮应用34.DIN 3991-1 :1988 非偏置轴锥齿轮承载能力计算.概述和一般影响因素35.DIN 3991-3 :1988 非偏置轴锥齿轮承载能力计算.齿根承载能力计算36.DIN 3991-4 :1988 非偏置轴锥齿轮承载能力计算.第4部分:胶合承载能力计算37.DIN 3992 :1964 外啮合圆柱直齿轮和斜齿轮的齿顶高变位38.DIN 3993-1 :1981 渐开线圆柱内齿轮副的几何设计.基本规则39.DIN 3993-2 :1981 渐开线圆柱内齿轮副的几何设计:内齿轮配合的几何极限图40.DIN 3993-3 :1981 渐开线圆柱内齿轮副的几何设计:齿顶高变位系数极限图41.DIN 3993-4 :1981 渐开线圆柱内齿轮副的几何设计.内小齿轮刀具配合的几何极限图42.DIN 3994 :1963 05 直齿轮的齿顶高修行.概述43.DIN 3998 Bb.1 :1976 齿轮和齿轮副的名称.相同术语字母索引44.DIN 3998-1 :1976 齿轮和齿轮副的名称.一般定义45.DIN 3998-2 :1976 齿轮和齿轮副的名称.圆柱齿轮和齿轮副46.DIN 3998-3 :1976 齿轮和齿轮副的名称.准双曲面锥齿轮和齿轮副47.DIN 3999 :1974 齿轮标注方法.符号48.DIN 4000-141 :2005 特性表.第141部分:圆柱形齿轮用带孔或柄的滚刀49.DIN 4000-27 :1982 齿轮传动特性表50.DIN 4000-59 :1987 齿条、圆柱齿轮、小齿轮轴、锥齿轮、圆锥齿轮轴、蜗杆和蜗轮传动特性表51.DIN 15082-1 :1977 起重机.轨道轮.螺旋连接的齿轮52.DIN 21186 :1994 凿井.矿井中起吊负载的钢索悬挂齿轮.安全性要求和试验53.DIN 21187 :1994 凿井.矿井中起吊负载的钢链悬挂齿轮.安全性要求和试验54.DIN 45635-23 :2003 机器噪声测量.空气传播噪声包络面法.第23部分:齿轮传动55.DIN 51509-1 :1976 齿轮润滑剂的选择.齿轮润滑油56.DIN 51509-2 :1988 润滑剂.齿轮传动用润滑剂的选择.第2部分:半流体润滑剂57.DIN 58400 :1984 精密机械用渐开线圆柱齿轮基本齿形58.DIN 58405 Bb.1 :1972 精密加工用直齿轮传动装置.计算表59.DIN 58405-1 :1972 精密机械用直齿轮传动装置.第1部分:适用范围、定义、主要设计参数、分类60.DIN 58405-2 :1972 精密机械用直齿轮传动装置.第2部分:传动装置配合选择、公差、允许值差61.DIN 58405-3 :1972 精密加工用直齿轮传动装置.图样上的标注.示例62.DIN 58405-4 :1972 精密机械用直齿轮传动装置.第4部分:表格63.DIN 58411 :1987 模数0.1至1mm 的圆柱形精密直齿轮加工用滚铣刀64.DIN 58412 :1987 精密机构用齿轮的基本齿条齿形.符合德国标准(DIN)58400和(DIN)867的渐开线齿轮65.DIN 58413 :1987 精密加工装置的齿轮滚刀的公差66.DIN 58420 :1981 检验精密机械直齿轮的标准齿轮.齿轮毛坯及轮齿67.DIN 58425-1 :1980 精密机械的摆线齿面齿轮.第1部分:概述、符号、术语68.DIN 58425-2 :1980 精密机械的摆线齿面齿轮.第2部分:齿形69.DIN 58425-3 :1980 精密机械的摆线齿面齿轮.第3部分:机轮和传动装置的计算与设计70.DIN 58425-4 :1980 精密机械的摆线齿面齿轮.第4部分:传动轮和小齿轮的公差和允许偏差71.DIN 58425-5 :1980 精密机械的摆线齿面齿轮.第5部分:齿轮刀具的齿廓72.DIN 58425-6 :1980 精密机械的摆线齿面齿轮.第6部分:图样指示73.DIN 58425-7 :1980 精密机械的摆线齿面齿轮.第7部分:图表74.DIN 69001-31 :1981 机床.多轴头.A型传动小齿轮75.DIN 69001-43 :1981 机床.多轴头.A和B型小齿轮套76.DIN 69001-52 :1981 机床.多轴头.A型齿轮77.DIN 73011 :1983 汽车.轿车变速齿轮箱的换档设置78.DIN EN ISO 4263-4 :2006 石油和相关产品.防腐蚀矿物油和液体老化性的测定.TOST试验.第4部分:工业齿轮油的程序(ISO 4263-4:2006)79.DIN EN ISO 13691 :2003 石油和天然气工业.高速专用齿轮机构80.DIN EN ISO 13929 :2001 小型船舶.舵机装置.齿轮传动81.DIN ISO 2203 :1976 技术制图.齿轮的表示法82.DIN ISO 14635-1 :2006-05 齿轮.FZG试验规程.第1部分:油品的胶合承载能力FZG试验方法A/8.3/90五、JIS 标准1.JIS B 0102-1999 齿轮术语词汇.几何学定义2.JIS B 0121-1999 国际齿轮符号表示法.几何代号3.JIS B 0160-1999 齿轮.齿轮轮齿的磨损和损伤术语4.JIS B 1453-1988 齿轮联轴器5.JIS B 1701-1-1999 通用机械和重型机械用圆柱型齿轮.第1部分:基本齿廓6.JIS B 1701-2-1999 通用机械和重型机械用圆柱型齿轮.第2部分:模数7.JIS B 1702-1-1998 圆柱齿轮.ISO 精度制.第1部分:同侧齿面偏差的定义和允许值8.JIS B 1702-2-1998 圆柱齿轮.ISO 精度制.第2部分:径向综合偏差的定义和允许值9.JIS B 1702-3-2008 圆柱齿轮.精确制.第3部分: 模塑塑料齿轮的同侧齿面偏差及径向综合偏差的定义和允许值10.JIS B 1704-1978 锥齿轮精度11.JIS B 1705-1973 锥齿轮的侧隙12.JIS B 1706-1-1999 一般机械用直齿锥齿轮.第1部分:基本齿条13.JIS B 1706-2-1999 一般机械和重型机械用直齿锥齿轮.第2部分:模数和齿距14.JIS B 1751-1976 校准用圆柱齿轮15.JIS B 1753-1999 齿轮验收规范. 第1部分: 验收试验中齿轮装置空气传播噪声的测定16.JIS B 1754-1998 齿轮验收规范.第2部分:验收试验中齿轮装置机械振动的测定17.JIS B 1755-1999 直齿轮和斜齿轮的承载能力计算.材料的强度和质量18.JIS B 1756-2008 齿轮.磨削后表面回火浸蚀的检验19.JIS D 5204-1993 道路车辆.起动机小齿轮及内齿轮的尺寸20.JIS K 2219-1993 齿轮油六、JGMA 标准1.Former JIS B 1702 Accuracy for Cylindrical Gears圆柱齿轮精度2.Former JIS B 1703 Backlash for Cylindrical Gears圆柱齿轮侧隙3.JGMA 113-01 Center distance tolerances for spur and helical gears直齿轮和斜齿轮中心距公差4.JGMA 114-01 Parallelism of axes for spur and Helical gears直齿轮和斜齿轮轴线平行度5.JGMA 115-01 Tooth thickness specification for spur and helical gears直齿轮和斜齿轮齿厚规范6.JGMA 117-02 Spur gears geometry直齿轮几何学7.JGMA 118-01 Helical gears geometry斜齿轮几何学8.JGMA 1109-01 Shapes and dimensions of small module spur gears for general use常用小模数直齿轮形状和规格9.JGMA 121-02 Bevel gear classification, tolerances锥齿轮的等级和公差10.JGMA 122-01 Backlash classification for bevel gear锥齿轮侧隙等级11.JGMA 131-02 Cylindrical worm geometry圆柱蜗杆几何学12.JGMA 132-01 Cylindrical worm gear geometry圆柱蜗轮几何学13.JGMA 211-01 Geometry of one stage cylindrical gear reducer单级圆柱齿轮减速器几何学14.JGMA 212-01 Geometry of 2 and 3 stages cylindrical gear Reducer二级和三级圆柱齿轮减速器几何学15.JGMA 221-01 1 stage bevel, 2 stage bevel and cylindrical gear 3 stages bevel andcylindrical gear reducer单级锥齿轮、二级锥齿轮和圆柱齿轮、三级锥齿轮和圆柱齿轮减速器16.JGMA 221-01 Geometry of 1stage cylindrical worm gear reducer单级圆柱蜗杆齿轮减速器几何学17.JGMA 301-01 Tooth Contact Pattern Gears齿轮轮齿接触斑点18.JGMA 151-01(*) Geometry of cost gear and welding frame gear铸造齿轮和焊接齿轮的几何学19.JGMA 401-01 Calculation of bending strength for spur and helical gears直齿轮和斜齿轮轮齿弯曲疲劳强度计算20.JGMA 402-01 Calculation of surface durability (pitting resistance) for spur andhelical gears直齿轮和斜齿轮轮齿接触疲劳强度(抗点蚀)计算21.JGMA 403-01 Calculation of bending strength for bevel gears锥齿轮弯曲疲劳强度计算22.JGMA 404-01 Calculation of surface durability(pitting resistance)for bevelgears锥齿轮接触疲劳强度(抗点蚀)计算23.JGMA 405-01 Calculation of strength for cylindrical worm gear圆柱蜗杆齿轮强度计算24.JGMA 111-03A (*) Diameter tolerances and cylindricities on bore and diametertolerances on tip cylinder for spur and helical gears直齿轮和斜齿轮中心孔的直径公差和圆柱度以及齿顶圆直径公差25.JGMA 001-01(*) Abbreviations gear terminology简化齿轮术语26.JGMA 511-01(*) Cylindrical gears - information to be given to the manufacturerby the purchaser in order to obtain the gear reducer圆柱齿轮-为了获得所需要的齿轮减速器用户提供给制造商的数据27.JGMA 521-01(*) Straight bevel gears-information to be given to themanufacturer by the purchaser in order to obtain the gear reducer直齿锥齿轮-为了获得所需要的齿轮减速器用户提供给制造商的数据28.JGMA 611-01 Addendum modification of the teeth of cylindrical gear圆柱齿轮齿顶高变位系数29.JGMA 6101-01 Calculation of bending strength for spur and helical gears直齿轮和斜齿轮弯曲疲劳强度计算30.JGMA 6102-01 Calculation of surface durability (pitting resistance) for spur andhelical gears直齿轮和斜齿轮轮齿接触疲劳强度(抗点蚀)计算31.JGMA 7001-01 Terms of gear tooth failure modes齿轮轮齿失效形式术语32.JGMA 8002-01 Information for testing of gear units determination of gear unitmechanical vibration齿轮装置机械振动测定所需的数据33.JGMA 2001-01 Characteristics and accuracy of gear units for motion control传递运动的齿轮装置的特性及精度34.JGMA 4101-01 Testing Method for load - capacity of cylindrical gears圆柱齿轮承载能力试验方法35.JGMA 4102-01 Criteria and evaluation procedures for load-capacity test resultsof cylindrical gears圆柱齿轮承载能力试验结果评价标准和程序36.JGMA 3101-01 Estimation of cutting times for cylindrical gears圆柱齿轮切削时间计算37.JGMA 3102-01 Estimation of tooth surface finishing times for cylindrical gears圆柱齿轮轮齿表面精加工时间计算38.JGMA 1001-01 Reference value of gear tooth surface roughness and measuringmethod齿轮齿面粗糙度和测量方法39.JGMA 1101-01 Center distance tolerances for spur and helical gears (Inconformity and ISO)直齿轮和斜齿轮中心距公差40.JGMA 1102-01 Parallelism of axes for spur and helical gears (In conformity andISO) 直齿轮和斜齿轮轴线平行度41.JGMA/TR0001 Comparative tables for gear accuracies of the new and JISstandard新精度标准和JIS标准比较表42.JGMA/TR0002 Simplified calculation of load capacity of spur and helical gears直齿轮和斜齿轮承载能力简化计算43.JGMA/TR0003 Simplified calculation of load capacity of bevel gears锥齿轮承载能力简化计算44.JGMA 1002-01 Tooth contact pattern of gears齿轮轮齿接触斑点45.JGMA 1103-01(**) Gear accuracy - Backlash and tooth thickness for spur andhelical gears齿轮精度-直齿轮和斜齿轮侧隙与齿厚。

齿轮及齿轮加工相关英语词汇

齿轮及齿轮加工相关英语词汇1 abrasive tooth wear 齿面研磨磨损2 absolute tangential velocity 肯定切向速度3 accelerometer 加速表4 addendum 齿顶高5 addendum angle 齿顶角6 addendum circle 齿顶圆7 addendum surface 上齿面8 adhesive wear 粘着磨损9 adjustability 可调性10 adjustability coefficients 可调系数11 adjusting wedge 圆盘端铣刀的可调型楔块12 allowable stress 允许应力13 alternate blade cutter 双面刀盘14 angular backlash 角侧隙15 angular bevel gears 斜交锥齿轮16 angular displacement 角移位17 angular pitch 齿端距18 angular testing machine 可调角度试验机19 approach action 啮入20 arbor 心轴21 arbor distance 心轴距22 arc of approach 啮入弧23 arc of recess 啮出弧24 attraction 收紧25 average cutter diameter 平均刀尖直径26 axial displacement 轴向位移27 axial factor 轴向系数28 axial locating surface 轴向定位面29 axial pitch 轴向齿距30 axial plane 轴向平面31 axial rakeangle 轴向前角32 axial thrust 轴向推力33 axle testing machine 传动桥试验机B1 back angle 背锥角2 Back angle distance 背角距(在背锥母线方向)3 Back cone 背锥4 Back cone distance 背锥距5 Back cone element 背锥母线6 Backlash 侧隙7 Backlash tolerance 侧隙公差8 Backlash variation 侧隙变量9 Backlash variation tolerance 侧隙变量公差10 Bandwidth 频带宽11 Base circle 基圆12 Base diameter 基圆直径13 Base pitch 基节14 Base radius 基圆半径15 Base spiral angle 基圆螺旋角16 Basic rack 基本齿条17 Bearing 轴承18 Bearing preload 轴承预负荷19 Bearing spacing/spread 轴承间距20 Bending fatigue 弯曲疲惫21 Bending stress 弯曲应力22 Bevel gears 锥齿轮23 Bias 对角接触24 Bias in 内对角接触25 Bias out 外对角接触26 Blade angle 刀齿齿廓角27 Blade edge radius 刀尖圆角半径28 Blade letter 刀尖凸角代号29 Blade life 刀尖寿命30 Blade point width 刀顶宽31 Blank offset 毛坯偏置距32 Bland position 毛坯位置33 Bottom land 齿槽底面34 Boundary lubrication 界面润滑35 Breakage 裂开36 Bridged contact pattern 桥型接触斑点37 Broach 拉刀38 Burnishing 挤齿C1 Case crushing 齿面塌陷2 CBN 立方氮化硼3 chamfer 倒角4 chordal addendum 弦齿高5 chordal thickness 弦齿厚6 chuck 卡盘7 circular broach 圆拉刀8 circular face-mill 圆盘端面铣刀9 circular peripheral-mill 圆盘铣刀10 circular pitch 周节11 circular thickness 弧齿厚12 circular thickness factor 弧齿厚系数13 clearance 顶隙14 clearance angle 后角15 coarse pitch 大节距16 coast side 不工作齿侧17 combination 组合18 combined preload 综合预负荷19 complementary crown gears 互补冠状齿轮20 completing cycle 全工序循环21 composite action 双面啮合综合检验误差22 compressive stress 压应力23 concave side 凹面24 concentricity 同心度25 concentricity tester 同心度检查仪26 cone distance 锥距27 cone element 锥面母线28 conformal surfaces 共型表面29 coniskoid 斜锥齿轮30 conjugate gears 共轭齿轮31 conjugate racks 共轭齿条32 contact fatigue 接触疲惫33 contact norma 接触点法线34 contact pattern (tooth contact pattern) 轮齿接触斑点35 contact ratio 重合度36 contact stress 接触应力37 continuous index 连续分度38 control gear 标准齿轮,检验用齿轮39 convex side 凸面40 coolant 冷却液41 corrosive wear 腐蚀性磨损42 corrugated tool 阶梯刨刀43 counter forma surfaces 反法向表面44 cradle 摇台45 cradle test roll 摇台角46 cross 大小端接触47 crossing point 交织点48 crown 齿冠49 crown circle 锥齿轮冠圆50 crowned teeth 鼓形齿51 crown gear 冠轮52 crown to back (轮冠距)轮冠至安装定位面距离53 crown to crossing point 轮冠至相错点距离54 cutter 刀盘55 cutter axial 刀盘的轴向位置56 cutter axial plane 刀盘轴向平面57 cutter axis 刀盘轴线58 cutter diameter 刀盘直径59 cutter edge radius 刀刃圆角半径60 cutter head 刀盘体61 cutter number 刀号62 cutter parallel 刀盘平垫片63 cutter point diameter 刀尖直径64 cutter point radius 刀尖半径65 cutter point width 刀顶距66 cutter spindle 刀盘主轴67 cutter spindle rotation angle 刀盘主轴转角68 cutting distance 切齿安装距69 CV testing mashing 常速试验机70 cyclex 格里森粗铣精拉法圆盘端铣刀71 cylindrical gears 圆柱齿轮D1 Datum tooth 基准齿2 Debur 去毛刺3 Decibel (CB) (噪音)分贝4 Decimal ratio 挂轮比值5 Dedendum 齿根高6 Dendendum angle 齿根角7 Dedendum surface 下齿面8 Deflection 挠曲9 Deflection test 挠曲试验10 Deflection testing machine 挠曲试验机11 Depthwise taper 齿高收缩12 Design data sheet 设计数据表13 Destructive pitting 破坏性点蚀14 Destructive wear 破坏性磨损15 Developed setting 试切调整16 Dial indicator 度盘式指示表17 Diametral pitch 径节18 Diamond 菱形接触19 Dinging ball check 钢球敲击检查20 Disc-mill cuter 盘铣刀21 Dish angle 凹角22 Displacement 位移23 Displacement error 位移误差24 Double index 双分度25 Double roll 双向滚动26 Down roll 向下滚动27 Drive side 工作齿侧28 Duplete 双刃刀29 Duplex 双重双面法30 Duplex helical 双重螺旋法(加工方法之一)31 Duplex spread blade 双重双面刀齿(加工/磨齿方法)32 Duplex taper 双重收缩齿33 Durability factor 耐久系数34 Dynamic factor 动载荷系数E。

标准齿轮的参数 -回复

标准齿轮的参数标准齿轮是指符合齿轮几何尺寸规范,齿廓曲线与齿距分配均符合国家标准的齿轮。

以下是一些标准齿轮的基本参数:1. 齿数(Z):指一个齿轮的轮齿总数。

2. 模数(m):模数是齿轮的一个重要参数,它表示齿轮轮齿的大小。

模数越大,轮齿就越大,齿轮所能承受的载荷也就越大。

一般用以下公式计算:m = d/z,其中d为齿轮的直径,z为齿数。

3. 齿形角(α):齿形角是齿轮轮齿上任一点切线的夹角。

常用的齿形角有三种:α=20°(用于大、中模数)、α=15°(用于小模数)、α=40°~45°(用于特大模数)。

4. 螺旋角(β):螺旋角是指齿轮轴线与齿面的夹角。

螺旋角的数值通常在8°~35°范围内。

5. 齿顶圆直径(da):指齿轮两侧齿顶圆的直径。

6. 齿根圆直径(df):指齿轮两侧齿根圆的直径。

7. 中心距(a):指两个齿轮的中心距离。

除了以上基本参数外,标准齿轮还有其他一些参数,如齿高、齿宽等,这些参数也会影响齿轮的性能和尺寸。

在实际应用中,标准齿轮具有以下优点:1. 标准化程度高,便于设计和制造。

2. 强度高,耐磨性好,使用寿命长。

3. 传动平稳,噪音低。

4. 结构简单,安装方便。

5. 制造成本较低。

因此,标准齿轮被广泛应用于各种机械传动系统中,如汽车、飞机、机床等。

但是,标准齿轮也有一些缺点,如传动精度不高、制造和安装要求较高、对环境温度和湿度敏感等。

因此,在实际应用中需要根据具体情况选择合适的齿轮类型和参数。

总之,标准齿轮是一种常见的齿轮类型,其参数的选择对于齿轮的性能和尺寸有着重要的影响。

在设计制造过程中需要充分考虑各种因素,以保证齿轮的可靠性、稳定性和寿命。

同时,对于使用者来说也需要根据实际情况选择合适的齿轮类型和参数以满足其使用要求。

齿轮的磨齿方法

齿轮的磨齿方法

磨齿常用与齿面硬化的齿轮,以消除热处理后的变形和提高齿轮精度等级。

模数小于1mm的调质齿轮可以采用全齿磨削,有三种不同的磨齿方法,分别如下;

1,分度滚磨。

分度滚磨采用平面砂锅或锥形砂轮,用以在范成过程中精确模拟齿条形基本齿廓的形状。

2,成形磨削,成形磨削的加工原理与成形铣削相同,只是盘形铣刀的位置被告诉砂轮代替。

目前在市场上只有少数几种型号的机床可用。

成形磨削主要用于直接或斜齿的外啮合和内啮合圆柱齿轮的加工。

3,滚磨。

滚磨的加工原理与滚铣相同,其刀具为直径200~400mm 的告诉螺杆形砂轮,可用来加工模数0.25~7mm的直齿或斜齿圆柱齿轮,齿轮直径为10~800mm,齿数可达400mm。

兆威机电通过在齿轮及齿轮箱领域十二年的专业设计、开发、生产,通过行业的对比及大量的实验测试数据设计开发出齿轮箱电机,减速齿轮箱电机,行星牙箱,减速牙箱,行星齿轮箱,减速齿轮箱。

齿轮的主要术语图解与英文翻译汇总

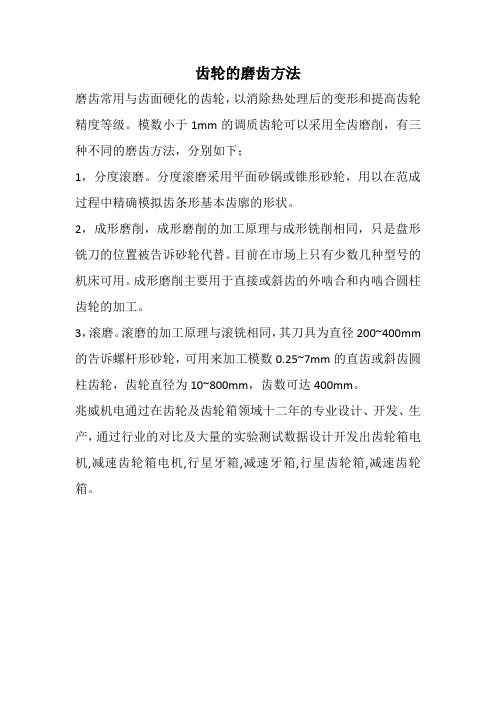

•齿轮的主要术语轮齿(齿)——齿轮上的每一个用于啮合的凸起部分。

一般说来,这些凸起部分呈辐射状排列。

配对齿轮上轮齿互相接触,导致齿轮的持续啮合运转。

齿槽——齿轮上两相邻轮齿之间的空间。

端面——在圆柱齿轮或圆柱蜗杆上垂直于齿轮或蜗杆轴线的平面。

法面——在齿轮上,法面指的是垂直于轮齿齿线的平面。

齿顶圆——齿顶端所在的圆。

齿根圆——槽底所在的圆。

基圆——形成渐开线的发生线在其上作纯滚动的圆。

分度圆——在端面内计算齿轮几何尺寸的基准圆,对于直齿轮,在分度圆上模数和压力角均为标准值。

齿面——轮齿上位于齿顶圆柱面和齿根圆柱面之间的侧表面。

齿廓——齿面被一指定曲面(对圆柱齿轮是平面)所截的截线。

齿线——齿面与分度圆柱面的交线。

端面齿距——相邻两同侧端面齿廓之间的分度圆弧长。

模数m——齿距除以圆周率π所得到的商,以毫米计。

径节p——模数的倒数,以英寸计。

齿厚s ——在端面上一个轮齿两侧齿廓之间的分度圆弧长。

槽宽e——在端面上一个齿槽的两侧齿廓之间的分度圆弧长。

齿顶高hɑ──齿顶圆与分度圆之间的径向距离。

齿根高hf──分度圆与齿根圆之间的径向距离。

全齿高h──齿顶圆与齿根圆之间的径向距离。

齿宽b──轮齿沿轴向的尺寸。

端面压力角ɑt── 过端面齿廓与分度圆的交点的径向线与过该点的齿廓切线所夹的锐角。

基准齿条(Standard Rack) ——只基圆之尺寸,齿形,全齿高,齿冠高及齿厚等尺寸均合乎标准正齿轮规格之齿条,依其标准齿轮规格所切削出来之齿条称为基准齿条.基准节圆(Standard Pitch Circle) ——用来决定齿轮各部尺寸基准圆.为齿数x模数基准节线(Standard Pitch Line) ——齿条上一条特定节线或沿此线测定之齿厚,为节距二分之一.作用节圆(Action Pitch Circle) ——一对正齿轮咬合作用时,各有一相切做滚动圆.基准节距(Standard Pitch) ——以选定标准节距做基准者,与基准齿条节距相等.节圆(Pitch Circle) ——两齿轮连心线上咬合接触点各齿轮上留下轨迹称为节圆.节径(Pitch Diameter) ——节圆直径.有效齿高(Working Depth) ——一对正齿轮齿冠高和.又称工作齿高.齿冠高(Addendum) ——齿顶圆与节圆半径差.齿隙(Backlash) ——两齿咬合时,齿面与齿面间隙.齿顶隙(Clearance) ——两齿咬合时,一齿轮齿顶圆与另一齿轮底间空隙.节点(Pitch Point) ——一对齿轮咬合与节圆相切点.节距(Pitch) ——相邻两齿间相对应点弧线距离.法向节距(Normal Pitch) ——渐开线齿轮沿特定断面同一垂线所测节距.A.1. abrasive tooth wear 齿面研磨磨损2. absolute tangential velocity 绝对切向速度3. accelerometer 加速表4. addendum 齿顶高5. addendum angle 齿顶角6. addendum circle 齿顶圆7. addendum surface 上齿面8. adhesive wear 粘着磨损9. adjustability 可调性10. adjustability coefficients 可调系数11. adjusting wedge 圆盘端铣刀的可调型楔块12. allowable stress 允许应力13. alternate blade cutter 双面刀盘14. angular backlash 角侧隙15. angular bevel gears 斜交锥齿轮16. angular displacement 角移位17. angular pitch 齿端距18. angular testing machine 可调角度试验机19. approach action 啮入20. arbor 心轴21. arbor distance 心轴距22. arc of approach 啮入弧23. arc of recess 啮出弧24. attraction 收紧25. average cutter diameter 平均刀尖直径26. axial displacement 轴向位移27. axial factor 轴向系数28. axial locating surface 轴向定位面29. axial pitch 轴向齿距30. axial plane 轴向平面31. axial rakeangle 轴向前角32. axial thrust 轴向推力33. axle testing machine 传动桥试验机B.1. back angle 背锥角2. Back angle distance 背角距(在背锥母线方向)3. Back cone 背锥4. Back cone distance 背锥距5. Back cone element 背锥母线6. Backlash 侧隙7. Backlash tolerance 侧隙公差8. Backlash variation 侧隙变量9. Backlash variation tolerance 侧隙变量公差10. Bandwidth 频带宽11. Base circle 基圆12. Base diameter 基圆直径13. Base pitch 基节14. Base radius 基圆半径15. Base spiral angle 基圆螺旋角16. Basic rack 基本齿条17. Bearing 轴承18. Bearing preload 轴承预负荷19. Bearing spacing/spread 轴承间距20. Bending fatigue 弯曲疲劳21. Bending stress 弯曲应力22. Bevel gears 锥齿轮23. Bias 对角接触24. Bias in 内对角接触25. Bias out 外对角接触26. Blade angle 刀齿齿廓角27. Blade edge radius 刀尖圆角半径28. Blade letter 刀尖凸角代号29. Blade life 刀尖寿命30. Blade point width 刀顶宽31. Blank offset 毛坯偏置距32. Bland position 毛坯位置33. Bottom land 齿槽底面34. Boundary lubrication 界面润滑35. Breakage 破裂36. Bridged contact pattern 桥型接触斑点37. Broach 拉刀38. Burnishing 挤齿C.1. Case crushing 齿面塌陷2. CBN 立方氮化硼3. chamfer 倒角4. chordal addendum 弦齿高5. chordal thickness 弦齿厚6. chuck 卡盘7. circular broach 圆拉刀8. circular face-mill 圆盘端面铣刀9. circular peripheral-mill 圆盘铣刀10. circular pitch 周节11. circular thickness 弧齿厚12. circular thickness factor 弧齿厚系数13. clearance 顶隙14. clearance angle 后角15. coarse pitch 大节距16. coast side 不工作齿侧17. combination 组合18. combined preload 综合预负荷19. complementary crown gears 互补冠状齿轮20. completing cycle 全工序循环21. composite action 双面啮合综合检验误差22. compressive stress 压应力23. concave side 凹面24. concentricity 同心度25. concentricity tester 同心度检查仪26. cone distance 锥距27. cone element 锥面母线28. conformal surfaces 共型表面29. coniskoid 斜锥齿轮30. conjugate gears 共轭齿轮31. conjugate racks 共轭齿条32. contact fatigue 接触疲劳33. contact norma 接触点法线34. contact pattern (tooth contact pattern) 轮齿接触斑点35. contact ratio 重合度36. contact stress 接触应力37. continuous index 连续分度38. control gear 标准齿轮,检验用齿轮39. convex side 凸面40. coolant 冷却液41. corrosive wear 腐蚀性磨损42. corrugated tool 阶梯刨刀43. counter forma surfaces 反法向表面44. cradle 摇台45. cradle test roll 摇台角46. cross 大小端接触47. crossing point 交错点48. crown 齿冠49. crown circle 锥齿轮冠圆50. crowned teeth 鼓形齿51. crown gear 冠轮52. crown to back (轮冠距)轮冠至安装定位面距离53. crown to crossing point 轮冠至相错点距离54. cutter 刀盘55. cutter axial 刀盘的轴向位置56. cutter axial plane 刀盘轴向平面57. cutter axis 刀盘轴线58. cutter diameter 刀盘直径59. cutter edge radius 刀刃圆角半径60. cutter head 刀盘体61. cutter number 刀号62. cutter parallel 刀盘平垫片63. cutter point diameter 刀尖直径64. cutter point radius 刀尖半径65. cutter point width 刀顶距66. cutter spindle 刀盘主轴67. cutter spindle rotation angle 刀盘主轴转角68. cutting distance 切齿安装距69. C.V. testing mashing 常速试验机70. cyclex 格里森粗铣精拉法圆盘端铣刀71. cylindrical gears 圆柱齿轮D.1. Datum tooth 基准齿2. Debur 去毛刺3. Decibel (CB) (噪音)分贝4. Decimal ratio 挂轮比值5. Dedendum 齿根高6. Dendendum angle 齿根角7. Dedendum surface 下齿面8. Deflection 挠曲9. Deflection test 挠曲试验10. Deflection testing machine 挠曲试验机11. Depthwise taper 齿高收缩12. Design data sheet 设计数据表13. Destructive pitting 破坏性点蚀14. Destructive wear 破坏性磨损15. Developed setting 试切调整16. Dial indicator 度盘式指示表17. Diametral pitch 径节18. Diamond 菱形接触19. Dinging ball check 钢球敲击检查20. Disc-mill cuter 盘铣刀21. Dish angle 凹角22. Displacement 位移23. Displacement error 位移误差24. Double index 双分度25. Double roll 双向滚动26. Down roll 向下滚动27. Drive side 工作齿侧28. Duplete 双刃刀29. Duplex 双重双面法30. Duplex helical 双重螺旋法(加工方法之一)31. Duplex spread blade 双重双面刀齿(加工/磨齿方法)32. Duplex taper 双重收缩齿33. Durability factor 耐久系数34. Dynamic factor 动载荷系数E1. Ease-off 修正、失配2. Eccentric 偏心3. Eccentric angle 偏心角4. Eccentricity 偏心度5. Edge radius 刀尖圆角半径6. Effective bearing spacing 轴承有效间距7. Effective face width 有效宽度(有效齿宽)8. Elastic coefficient 弹性系数9. Elastic deformation 弹性变形10. Elastic limit 弹性极限11. Elastohydrodynamic lubrication 弹性液压润滑12. Element 母线、要素13. End movement 轴向移动14. Endrem 修内端凸轮、导程凸轮15. Endurance life 耐久寿命16. Endurance limit 耐久极限17. Engine torque 发动机扭矩18. Enveloping 包络19. EP lubricant, EP 极压润滑剂20. EPG check, “EPG”检查21. Equal addendum teeth 等齿顶高齿22. Equicurv 等高齿大轮成形法23. Equidep 等高齿24. Equiside 等边25. Equivalent fear ratio 当量传动比26. Equivalent number of teeth 当量齿数27. Equivalent pitch radius 当量节圆半径28. Equivalent rack 当量齿条29. Expander 涨胎30. Expanding arbor 可张心轴31. Extreme pressure lubricant 极压润滑剂F.1. Face acvance 斜齿轮扭曲量2. Face angle 顶锥角(面锥角)3. Face angle distance 顶锥角距4. Face apex 顶锥顶5. Face apex beyond crossing point 顶锥顶至相错点距离6. Face cone 顶锥7. Face cone element 齿顶圆锥母线,面锥母线8. Face contact ratio 齿长重合度,轴向重合度(圆柱齿轮)9. Face line 齿面与轴面交线10. Face width 齿宽11. Factor of safety 安全系数12. Fatigue breakage 疲劳破裂13. Fatigue failure 疲劳失效14. Fatigue test 疲劳测试15. Feed cam 进给凸轮16. Feed gears 进给齿轮17. Fillet 齿根圆角18. Fillet curve 齿根过渡曲线19. Fillet radius 齿根圆角半径20. Film strength 液膜强度21. Filter (electronic) (电子的)滤波器22. Filter (mechanical) (机械的)滤波器23. Fine pitch (小模数)细径节24. Finisher 精切机床25. Fishtail 鱼尾形26. Fixed setting 固定安装法27. Flank 下齿面28. Flanking 下齿面加工29. Formarc 加工齿轮用的曲线齿廓刀具30. Formate 成形法31. Former 齿廓样板,靠模32. Forming 成型,在磨具内挤压成型33. Form tool 成形刀34. Fourier analysis 傅里叶分析35. Frequency 频率36. Friction load 摩擦负荷37. Front angle 前角38. Front cone 前锥39. Front crown 前锥齿冠40. Front crown to crossing point 前锥齿冠至交错点41. Full-depth teeth 全齿高齿42. Fundametal 基频G.1. Gable 山形齿沟底面2. Gear 齿轮3. Gear axial displacement 齿轮轴向位移4. Gear axial plane 齿轮轴向平面5. Gear axis 齿轮轴线6. Gear center 齿轮中心7. Gear combination 齿轮组合8. Gear cone 大轮锥距9. Geared index 齿轮系分度10. Gear finisher 成形法齿轮精切机床11. Gear manufacturing summary 齿轮加工调整卡12. Gear marking compound 检查齿轮啮合涂色剂13. Gear member 大轮14. Gear planer 成型刨齿机15. Gear ratio 齿数比16. Gear rougher 齿轮粗切机床17. Gears 齿轮组18. Gear tipping 齿轮倾斜 @U UlsC|3.19. Generated gear 展成法齿轮20. Generating cam 展成凸轮21. Generating gear 展成齿轮22. Generating pressure angle 产形轮压力角23. Generating train 展成传动键24. Generation 展成25. Generator 展成齿轮加工机床26. Geneva index 星形轮分度,槽轮分度27. Geometry factor-durability 齿面接触强度几何系数28. Geometry factor0-strength 强度几何系数29. G-flow 格里森制金属件的商标,采用冷挤压成形法30. G-form 采用热锻成形法制造31. GLE-sine 砂轮内外压力角正弦波进行修整用机构32. G-plete 全工序法33. Gradeability 托曳力34. Grinding cracks 磨削裂纹35. G-spin 精密主轴的机床36. G-trac 圆柱齿轮的无端链式机床的商标H.1. Hand of cutter 刀盘方向2. Hand of spiral 螺旋方向3. Hand-rolling tester 手动滚动试验机4. Hardac 镶篇淬硬刀体精切刀盘5. Hard finishing 硬齿面精加工6. Hardness ratio factor 硬度比系数7. Harmonic 谐振8. Harmonic search 谐振追踪9. Harmonic sweep 谐振扫描10. Heel 轮齿大端11. Heel pattern 大端接触12. Helical duplex 双重螺旋法13. Helical motion 螺旋运动14. Helixact 螺旋运动法15. Helixform 螺旋成形法16. Hertz (Hz) 赫兹17. Hook angle 断面前角18. Horizontal displacement 水平位移19. Horizontal offset 水平偏置20. HRH 高减速比准双曲面齿轮(大于10:1的减速比)21. Hunting tooth combination 大小齿轮齿数无公因数的齿轮副22. Hudrodynamic lubrication 液压润滑23. Hupermesh 超配合24. Hypoid gears 准双曲面齿轮25. Hypoid offset 准双曲面齿轮偏置距I.1. Imaginary generating gear 假想成形法2. Incremental index 逐齿分度3. Index gears 分度齿轮4. Index interval 分度跳跃齿齿数5. Index plate 分度盘6. Index tolerance 分度公差7. Index variation 分度变化量8. Indicator anchorage 指示表支撑座9. Inertia factor 惯量系数10. Initial pitting 初期点蚀11. Inner addendum 小端齿顶高12. Inner cone distance 小端锥距13. Inner dedendum 小端齿根高14. Inner slot width 小端槽宽15. Inner spiral angle 小端螺旋角16. Inserted blade cutter 镶片刀盘17. Inside blade 内切刀齿18. Inside point diameter 内切刀尖直径19. Instantaneous contact pattern 瞬时接触斑点20. Interference 干涉21. Interference point 干涉点22. Interlocking disc-mill cutters 交错齿盘形铣刀23. Intermittent index 间断分度24. Internal bevel gear 内锥齿轮25. Inverse gear ratio 反齿数比26. Involute 渐开线27. Involute gear 渐开线齿轮28. Involute interference point 渐开线干涉点29. Involute spiral angle 渐开线螺旋角30. Involute teeth 渐开线齿J.1. Jet lubrication 喷射润滑L.1. Lame 顶根接触2. Lapping 研磨3. Lead cam 导程凸轮4. Length of action 啮合长度5. Lengthwise bridge 纵向桥型接触6. Lengthwise mismatch 纵向失配7. Lengthwise sliding velocity 纵向滑动速度8. Life factor 寿命系数9. Lift 垂直位移10. Limit point width 极限刀顶距11. Limit pressure angle 极限压力角12. Linear displacement transducer 线性位移传感器13. Line of action 啮合线14. Line of centers 中心线15. Line of contact 接触线16. Load sharing ratio 负荷分配比17. Localized tooth contact 齿局部接触18. Locating surface 定位表面19. Long-and-short-addendum teeth 高变位齿轮20. Long-toe-short-heel 小端长,大端短接触21. Lubricant 润滑剂22. Lubrication 润滑23. Lubricity 润滑性M.1. Machine center 基床中心点2. Machine center to back 机床中心至工件安装基准面3. Machine plane 机床切削平面4. Machine root angle 毛坯安装角5. Marking compound 检查齿轮啮合型情况使用的涂色剂6. Master blade 标准刀齿7. Master gear 标准齿轮8. Mean addendum 中点齿顶高9. Mean cone distance 中点锥距10. Mean dedendum 中点齿根高11. Mean diametral pitch 中点径节12. Mean measuring addendum 中点测量齿顶高13. Mean measuring depth 中点测量齿高14. Mean measuring thickness 中点测量厚度15. Mean normal base pitch 中点法向基节16. Mean normal diameter pitch 中点法向径节17. Mean normal module 中点法向模数18. Mean point 中点,平均点19. Mean radius 中点半径20. Mean section 中点截面21. Mean slot width 中点齿槽宽22. Mean spiral angle 中点螺旋角23. Measuring addendum 测量齿顶高24. Measuring tooth thickness 测量齿厚25. Member 齿轮,元件26. Mesh point 啮合点27. Minimum slot width 最小槽宽28. Mismatch 失配29. Miter gears 等齿数整角锥齿轮副30. Mixed lubrication 混合润滑31. Modified contact ratio 修正总重合度32. Modified roll 滚修正比33. Module 模数34. Motion curves 运动曲线35. Motor torque 电机扭矩36. Mounting distance 安装距37. Mounting surface 安装面英语站N.1. Narrow-tow-wide-heel 小端窄大端宽接触2. No load 空载3. Nominal 名义4. Non-generated gear 非展成大轮5. Normal 法向,法线,法面6. Normal backlash 法向侧隙7. Normal backlash tolerance 法向侧隙公差8. Normal base pitch 法向基节9. Normal chordal addendum 法向弦齿高10. Normal chordal thickness 法向弦齿厚11. Normal circular pitch 法向周节12. Normal circular thickness 法向弧齿厚13. Normal contact ratio 法向重合度14. Normal diametral pitch 法向径节15. Normal direction 法线方向16. Normal (perpendicular) load 法向(垂直)负载17. Normal module 法向模数18. Normal plane 法向平面19. Normal pressure angle 法向压力角20. Normal section 法向截面21. Normal space-width taper 正常齿槽宽收缩22. Normal thickness taper 正常齿厚收缩23. Normal tilt 法向刀倾24. Normal wear 正常磨损25. No-roll roughing 无滚动粗切26. Number of teeth 齿数英语站O.1. Octoid teeth 锥齿轮的“8”字啮合2. Offset 偏置距3. Operating load 工作负荷4. Operating pressure angle 工作压力角5. Operating torque 工作扭矩6. Outer addendum 大端齿顶高7. Outer cone distance 外锥距8. Outer dedendum 大端齿根高9. Outer slot width 大端槽宽10. Outer spiral angle 大端螺旋角11. Outside blade 外切刃点12. Outside diameter 外径,大端直径14. Outside radius 齿顶圆半径15. Outside surface 外表面16. Overhung mounting 双支承安装17. Overload breakage 超负荷破裂18. Overload factor 超负荷系数英语站P.1. Path of action 啮合点轨迹2. Path of contact 接触迹3. Peak load 峰值负荷4. Peak torque 峰值扭矩5. Pedestal bearings 安装差速器壳的架座轴承6. Performance torque 性能扭矩7. Perim-mate 研磨锥齿轮和准双面齿轮用的全齿面研磨法8. Pinion 小轮9. Pinion axial displacement 小轮轴向位移10. Pinion cone 小轮锥距11. Pinion front bearing 小轮前端轴承12. Pinion head bearing 小轮后端前轴承13. Pinion rear bearing 小轮后端后轴承14. Pinion rougher 小轮粗切机15. Pinion offset 小轮偏置距16. Pitch 节距,齿距17. Pitch angle 节锥角18. Pitch apex 节锥顶19. Pitch apex beyond crossing point 节锥顶超出至相错点20. Pitch apex to back 节锥顶至安装端面21. Pitch apex to crown 节锥顶至轮冠22. Pitch circle 节圆23. Pitch cone 节锥24. Pitch curve 节面曲线25. Pitch diameter 节径26. Pitch element 节面母线27. Pitch line 节线28. Pitch-line chuck 节圆夹具 u< ` da E29. Pitch-line runout 节线跳动30. Pitch plane 节面31. Pitch point 节点32. Pitch radius 节圆半径33. Pitch surfaces 节曲面34. Pitch tolerance 齿距公差35. Pitch trace 节线36. Pitch variation 齿距变化量37. Pitting 点蚀38. Plane of action 啮合平面39. Plane of rotation 旋转平面40. Planning generator 展成法刨齿机41. Plastic deformation 塑性变形42. Plastic flow 塑性流动43. Plate index 分度盘44. Point diameter 刀尖直径45. Point of contact 接触点46. Point radius 刀尖半径47. Point width 刀顶距48. Point width taper 刀顶距收缩49. Pressure lubrication 压力润滑50. Prime mover torque 原动机扭矩51. Profile angle 齿廓角52. Profile bridge 齿廓桥形接触53. Profile contact ratio 齿廓重合度54. Profile mismatch 齿廓啮合失配55. Profile radius of curvature 齿廓曲率半径56. Proof surface 检测基准面Q.1. Quality measurement system 质量检测系统2. Quenching cracks 淬火裂纹3. Quenching die 淬火压模4. Quenching press 淬火压床英语站R.1. Rack 齿条2. Radial 径向刀位3. Radial load 径向负荷4. Radial locating surface 径向定位表面5. Radial rake angle 径向前角6. Ratio control roughing 变滚比粗切7. Ratio gears 滚比挂轮8. Ratio of roll 滚比9. Ratio of roll gears 滚比挂轮10. Recess action 啮出11. Relative displacement 相对位移12. Relative movement 相对运动13. Relative radius of curvature 相对曲率半径14. Residual stress 残余应力15. Revacycle 直齿锥齿轮圆拉法用机床及刀具16. Revex 直齿锥齿轮粗拉法17. Ridg-AC 镶片圆盘端面粗铣刀18. Ridging 沟条变形19. Ring gear 大轮,环形齿轮20. Rippling 振纹21. Roll centering 滚动定心22. Roll queching 滚动式淬火压床23. Roll gears 摆角挂轮24. Rolling 滚轧25. Rolling velocity 滚动速度26. Root angle 根锥角27. Root angle tilt 齿根角倾斜28. Root apex 根锥顶29. Root apex beyond crossing point 根锥顶至相错点的距离30. Root apex to back 根锥顶至安装基准面距离31. Root circle 齿根圆32. Root cone 根锥33. Root diameter 根圆直径34. Root line 齿根线35. Root radius 根圆半径36. Root surface 齿根曲面37. Roughac 弧齿锥齿轮粗切刀38. Rougher 粗切机39. RSR 弧齿锥齿轮条形刀齿铣刀盘40. Runout 径向跳动41. Runout tolerance 径向跳动公差S.1. Scoring 胶合2. Scoring index 胶合指数3. Scuffing 胶合4. Sector 扇形齿/齿弧5. Segment 扇形齿/体6. Segmental-blade cutter 大轮精切刀7. Separation 分离间隙8. Separating factor 分离系数9. Separating force 分离力10. Set-in 补充切入,进刀11. Set-over 补充转角,调整转换12. Shaft angle 轴转角13. Shot peening 喷丸强化14. Sidebank 边频15. Side movement 侧向位移16. Side rake angle 侧前角17. Single cycle 单循环法18. Single roll 单滚动19. Single setting 单面调整法20. Single side 单面精切法21. Single-side taper 齿槽收缩22. Size factor 尺寸系数23. Skew bevel gears 斜直齿锥齿轮24. Skip index 跳齿分度25. Slide-roll ratio 单位滑滚比,比滑26. Sliding base 床鞍,滑座27. Sliding base setting 床鞍调整,滑座调整28. Sliding velocity 滑动速度29. Slip-chip 直齿锥齿轮一次成形刀30. Slip torque 滑移扭矩31. Slotting tool 切槽刀32. Slot width 槽宽33. Slot-width taper 槽宽收缩34. Small cutter development 小刀盘试切,能产生接近渐开线的刀具35. Solid cutter 整体刀盘36. Sound test 噪声试验37. Space-width taper 齿距收缩38. Spacing tolerance 齿距公差39. Spacing variation 齿距变动量40. Spalling 剥落41. Specific sliding 单位滑动比42. Speed gears 速度挂轮43. Spherical involute teeth 球面渐开线齿44. Spherica limacon teeth 球面钳线齿45. Spindle rotation angle 主轴旋转角46. Spiral angle 螺旋角47. Spiral bevel gears 弧齿锥齿轮48. Splash lubrication 飞溅润滑49. Split profile 齿型中断50. Spread blade 双面刀51. Spread blade 双面刀渐缩52. Standard depthwise taper 标准深锥度53. Standard taper 正常收缩54. Standard thickness 正常齿厚收缩55. Stock allowance 毛坯加工流量56. Straddle cutter 双列刀齿刀盘57. Straddle mounting 跨装58. Straight bevel gears 直齿锥齿轮59. Strength factor 强度系数英语站60. Stress concentration factor 应力集中系数61. Stub teeth 短齿62. Subsurface initiated fatigue breakage 金属表面斜层初始疲劳破裂63. Summary of machine settings 机床调整卡64. Sump lubrication 油槽润滑65. Sum velocity 总速度66. Surface asperities 表面粗糙度67. Surface condition factor 表面条件系数68. Surface deformation 表面变形69. Surface durability 表面耐久度70. Surface fatigue 表面疲劳71. Surface initiated fatigue breakage 表面初始疲劳破裂72. Surface of action 啮合面73. Surface of revolution 回转面74. Surface treatment 表面处理75. Swinging base 回转底座76. Swing pinion cone 摆动小轮节锥法77. Swivel 刀转78. Swivel angle 刀转角79. Symmetrical rack 对称齿条80. Symmetrical rack proportions 对称齿条比例T.1. Tangential load 切向负荷2. Tangent plane 切平面3. Tanline 小轮夹具4. Tanruf 双联粗切刀,8.5模数一下5. Tan-tru 用在加工1016-2540mm的锥齿刀具6. Taper roughing 具有刀顶距收缩的大小轮粗切过程7. Temperature factor 温度系数8. Testing machine 试验机9. Thickness taper 齿厚收缩10. Tilt 刀倾11. Tilt angle 刀倾角12. Tilted rootline taper 倾斜齿根收缩13. Tip radius 齿顶圆角半径14. Toe 轮齿小端15. Toe pattern 小端接触16. Tool 刀具17. Tool advance 刀具进刀18. Tool edge radius 刀刃圆角半径19. Tool point width 刀顶距20. Tooth angle 齿角21. Tooth bearing 齿支撑面,轮齿接触面22. Tooth contact analysis 轮齿接触分析23. Tooth contact pattern 轮齿接触斑点24. Tooth horizontal 齿水平面25. Tooth layout 轮齿剖面图26. Tooth-mesh frequency 齿啮合频率27. Tooth number 齿数28. Tooth profile 齿形,齿廓29. Tooth spacing testing 齿距检查仪30. Tooth spiral 齿螺旋线31. Tooth surface 轮齿表面32. Tooth taper 轮齿收缩33. Tooth-to-tooth composite tolerance 一齿度量中心距公差34. Tooth-to- Tooth composite variation 一齿度量中心距变量35. Tooth trace 齿线36. Tooth vertical 齿垂直面37. Top 齿顶38. Topland 齿顶面39. Topland width 齿顶面宽度40. Topping 修顶41. Top relief angle 顶刃后角42. Toprem 修根刀片43. Toprem angle 刀齿突角角度44. Top slope angle 刀齿顶刃倾角45. Total composite tolerance 总综合公差46. Total composite variation 总度量中心距变动量47. Total contact ratio 总重合度48. Total index tolerance 总分度公差49. Total index variation 总分度变动量50. Tractive effort torque 牵引力扭矩51. Transverse circular pitch 端面周节52. Transverse circular thickness 端面弧齿厚53. Transverse contact ratio 端面重合度54. Transverse diametral pitch 端面径节55. Transverse module 端面模数56. Transverse plane 端平面57. Transverse pressure angle 端面压力角58. Transverse space-width taper 端面槽宽收缩59. Transverse thickness taper 端面齿厚收缩60.Tredgold’s approximation 背锥近似法61. Tribology 润滑与磨损学62. Triplex 三面刃圆盘端铣刀63. Two-tool generator 双刀展成加工机床U.1. Undercut 根切2. Undeveloped settings 试切前调整3. Uniform roll 匀速滚动4. Uniform velocity tester 匀速试验机5. Uni-spand 大轮心轴6. Unit load 单位负荷7. Unitool 曲面镶片刀8. Up-roll 向上滚动V.1. V and H check 锥齿轮啮合的VH检查2. Variable roll 变滚动3. Velocity factor 速度系数4. Versacut 弧齿锥齿轮加工多用刀盘5. Vers-grip 卡紧小齿轮用的卡盘(商标名称)6. Vertical direction 垂直方向7. Vertical displacement 垂直位移8. Vertical factor 垂直系数9. Vertical force 垂直力10. Vertical offset 垂直偏置距11. Vertical plane 垂直面12. Virtual number of teeth 当量齿数13. Virtual pitch radius 当量节圆半径14. Viscosity 粘度15. V-tool V型刀具W.1. Waveform 波形2. Wear 磨损3. Webless-type gear 无幅板式齿轮4. Web-type gear 幅板式齿轮5. Wheel slip torque 车轮打滑扭矩6. Whole depth 齿全高7. Workhead 工件头座8. Workhead offset 垂直轮位9. Workholding equipment 工件夹具10. Working depth 工作齿高11. Working stress 工作允许应力12. Work tests roll 检验工件主轴转角X.1.X-pandisk 大轮蝶形,涨胎心轴Z.1. Zero depthwise taper 等齿高2. Zerol 零度锥齿轮。

齿轮的精度等级、确定参数的公差值 一

齿轮的精度等级、确定参数的公差值一齿轮的精度等级、确定参数的公差值一传统的设计方法是依据经验用类比法,结合查表及大量繁杂的公式计算,这样的方法一是工作量大,二是不可能对各参数进行优化及筛选,很难保证齿轮精度设计的合理性。

因此,借用了辅助软件对齿轮的几何参数进行计算后,对齿轮精度的设计及其相关的数据进行计算机处理,使齿轮的精度设计达到快速、准确、合理,齿轮设计起来就没那么费时和吃力了。

引言现行的机械行业中在齿轮设计的过程里,非常缺乏对几何参数计算的比较统一的软件,很多时候只是采用手工计算、取大概的数值,对于一些比较复杂的齿轮来说,制造出来的齿轮存在误差较大。

传统的设计方法是依据经验用类比法,结合查表及大量繁杂的公式计算,这样的方法一是工作量大,二是不可能对各参数进行优化及筛选,很难保证齿轮精度设计的合理性。

因此,借用了辅助软件对其进行计算后,对齿轮精度的设计及其相关的数据进行计算机处理,使齿轮的精度设计达到快速、准确、合理,齿轮设计起来就没那么费时和吃力了。

我国现有(1)GB/T10095。

1-2001渐开线圆柱齿轮精度第一部分:轮齿等效ISO1328-1。

(2)GB/T10095。

2-2001渐开线圆柱齿轮精度第二部分:径向综合等效ISO1328-2。

1.渐开线圆柱齿轮几何参数计算相关研究综述1.1渐开线圆柱齿轮国内的研究现状1.1.1齿轮的简介标准齿轮的结构构造图如图1。

图1齿轮构造图齿轮的组成结构一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆和分度圆。

轮齿简称齿,是齿轮上每一个用于啮合的凸起部分,这些凸起部分一般呈辐射状排列,配对齿轮上的轮齿互相接触,可使齿轮持续啮合运转;基圆是形成渐开线的发生线作纯滚动的圆;分度圆,是在端面内计算齿轮几何尺寸的基准圆。

渐开线齿轮比较容易制造,且传动平稳,传递速度稳定,传动比准确,渐开线圆柱齿轮是机械传动量大而广的基础零部件,广泛在汽车、拖拉机、机床、电力、冶金、矿山、工程、起重运输、船舶、机车、农机、轻工、建工、建材和军工等领域中应用。

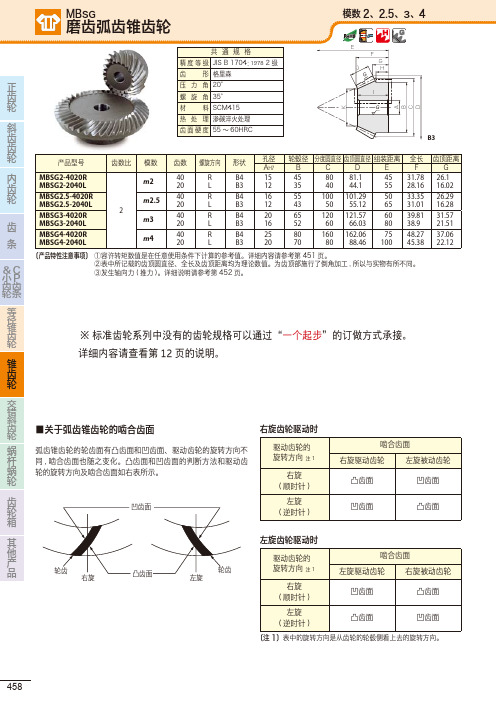

磨齿弧齿锥齿轮

驱动齿轮的 旋转方向 注 1

啮合齿面

右旋驱动齿轮

左旋被动齿轮

轮

轮的旋转方向及啮合齿面如右表所示。

齿

右旋 ( 顺时针 )

凸齿面

凹齿面

轮

凹齿面

箱

左旋 ( 逆时针 )

凹齿面

凸齿面

其 他

左旋齿轮驱动时

产 品

轮齿 右旋

凸齿面

左旋

轮齿

驱动齿轮的 旋转方向 注 1

啮合齿面

左旋驱动齿轮

右旋被动齿轮

右旋 ( 顺时针 )

0.06~0.12

1.64 0.56

MBSG3-4020R MBSG3-2040L

齿

22

42

17.5 43

27

106.63 441 51.25 221

778 389

45.0 22.5

79.3 39.7

0.09~0.15

3.55 1.20

MBSG4-4020R MBSG4-2040L

条

〔追加工注意事项〕 ①对产品做追加工前 , 请首先阅读第 452 页的「追加工注意事项」, 注意安全。本公司的「齿轮工房」承接追加工业务。

②形状图中点线部分 做了防碳处理可以追加工。但是 , 硬度比较高 ( 最大 HRC40 左右 ), 请注意。

&C

小P

齿齿

轮条

等 径 锥 齿 轮

锥 齿 轮

交

错

斜

齿

■弧齿锥齿轮的轮齿受力

轮

蜗

轴角 Σ =90°、压力角 αn =20°、螺旋角 βm =35°的弧齿锥齿轮。

杆

当齿宽中央的切向力 Ft 为 100 时 , 轴向力 Fx 和径向力 Fr 的大小

齿轮(Gears)国际标准

渐开线圆柱齿轮(Gears)是机械传动量大面广的基础零部件,广泛在汽车(Automobile )、拖拉机(TRACTORS)、机床、电力、冶金、矿山、工程、起重运输、船舶、机车、农机、轻工、建工、建材和军工等领域中应用。

齿轮(Gears)和齿轮(Gears)箱在国内外都已以商品进行贸易。

齿轮(Gears)的质量以工作可靠、寿命长、振动噪声低为准则。

除材料热处理硬度因素外,机械制造精度很为关键。

据德国G尼曼、H温特尔齿轮(Gears)专家资料介绍,制造精度等级相差一级,其承载能力强度相差20~30%,噪声相差2.5-3分贝,制造成本相差60~80%。

齿轮(Gears)的设计、工艺、制造、检验以及销售和采购都以齿轮(Gears)精度标准为重要的依据。

1 国际齿轮(Gears)精度标准的发展在本世纪四十年代,齿轮(Gears)精度标准有英国BS 436—1940、美国齿轮(Gears)制造协会AGMA 231.02—1941、德国企业工程师协会ADS提案、苏联TOCT 1643—46、法国NFE 23—006(1948)等,这期间齿轮(Gears)标准特点是,规定的精度等级较少(4~6个级),从几何学观点规定齿轮(Gears)参数项目,按极其简单的模式来确定各项公差值。

五十年代由于齿轮(Gears)制造技术、测量仪器和使用经验的积累,对齿轮(Gears)啮合原理及精度理论的研究,世界各国都进行了齿轮(Gears)精度标准的修订,以德国DIN 3960~3967(1952—1957)和苏联TOCT 1643—1956标准为代表,齿轮(Gears)精度等级和误差项目增多,规定了切向和径向综合误差、建立了综合误差与单项误差的关系,独立规定侧隙配合制度,并根据误差产生的原因和各误差对传对性能的影响,提出了精度等级及误差允许分类组合的概念。

这对评定精度、减少废品、降低制造费用等极为有利。

七十年代国际贸易发展,齿轮(Gears)精度标准向国际间的统一,表现在误差的符号、定义和公差值的一致,1951年法国、苏联、英国、比利时和瑞士六国组成ISO/TC 60/WG2(齿轮(Gears)技术委员会第二工作组),负责制订齿轮(Gears)精度ISO标准,法国为秘书国,经过十余年的磋商、讨论和验证,于1967年提出了ISO/DR 1328《平行轴渐开线圆柱齿轮(Gears)—ISO精度制》(推荐草案)。

砂轮磨削 基本术语-最新国标

砂轮磨削基本术语1 范围本文件界定了磨削工艺用基本术语及其定义、部分术语的符号和计量单位。

本文件适用于磨削专业及相关行业。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 12204—2010 金属切削基本术语(ISO 8002-1:1982,ISO 8002-3:1984,ISO 8002-4:1984,MOD)GB/T 19660—2005 工业自动化系统与集成机床数值控制坐标系和运动命名(ISO 841:2001,IDT)ISO 3002-2:1982 切削和磨削的基本参量第2部分:刀具作用部分的几何参量与刀具和切削角度相关的基本转换公式3 通用规定符号和下标除另有规定外,在GB/T 12204—2010及ISO 3002-2:1982中定义的基本符号与下列符号一起在磨削中使用。

——A=面积;——l=长度;——b=宽度;适当处增加下标,其中包括:——s与砂轮有关的量,例如v s=砂轮圆周速度;——w与工件有关的量,例如v w=工件的圆周速度;——m与工作台或工件支撑物、砂轮支撑物有关的参量(见3.2);——d与修整或整形工艺或整形工具有关的参量;——'(字码右上角的撇号)表示与单位有效砂轮宽度(4.6.2)或与单位有效砂轮轮廓线长度(4.6.1)有关的参量,例如F'=F/b。

工作台table在本文件中,术语工作台是指对机床床身作运动的机床部件。

工作台可以是支持工件的亦可以是支持砂轮的。

仅在圆柱面磨削(6.1.2)的情况下,才使工件作相对于工作台的连续转动。

除此情况外,非主运动的其他所有运动都被视为是由工作台提供的。

公称值和实际值nominal value and real value参量的公称值是在机床上设定的值,而实际值则计入了工件的变形、砂轮的变形、机床的变形以及砂轮的磨损。

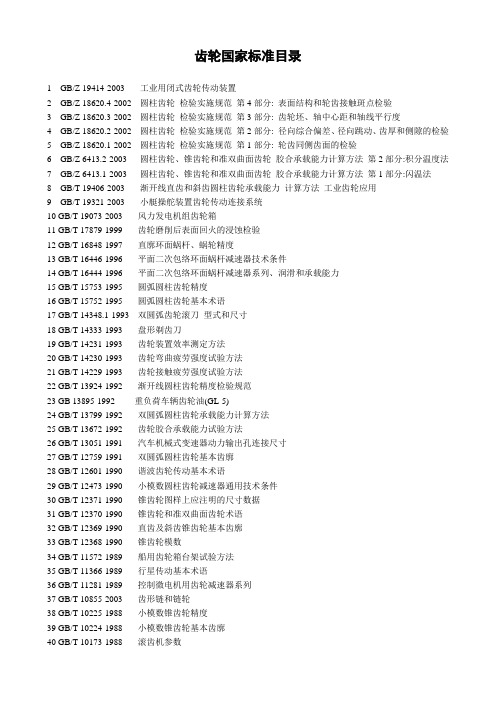

齿轮国家标准目录

齿轮国家标准目录1 GB/Z 19414-2003工业用闭式齿轮传动装置2 GB/Z 18620.4-2002圆柱齿轮检验实施规范第4部分: 表面结构和轮齿接触斑点检验3 GB/Z 18620.3-2002圆柱齿轮检验实施规范第3部分: 齿轮坯、轴中心距和轴线平行度4 GB/Z 18620.2-2002圆柱齿轮检验实施规范第2部分: 径向综合偏差、径向跳动、齿厚和侧隙的检验5 GB/Z 18620.1-2002圆柱齿轮检验实施规范第1部分: 轮齿同侧齿面的检验6 GB/Z 6413.2-2003圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第2部分:积分温度法7 GB/Z 6413.1-2003圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法8 GB/T 19406-2003渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用9 GB/T 19321-2003小艇操舵装置齿轮传动连接系统10 GB/T 19073-2003风力发电机组齿轮箱11 GB/T 17879-1999齿轮磨削后表面回火的浸蚀检验12 GB/T 16848-1997 直廓环面蜗杆、蜗轮精度13 GB/T 16446-1996平面二次包络环面蜗杆减速器技术条件14 GB/T 16444-1996平面二次包络环面蜗杆减速器系列、润滑和承载能力15 GB/T 15753-1995圆弧圆柱齿轮精度16 GB/T 15752-1995圆弧圆柱齿轮基本术语17 GB/T 14348.1-1993双圆弧齿轮滚刀型式和尺寸18 GB/T 14333-1993盘形剃齿刀19 GB/T 14231-1993齿轮装置效率测定方法20 GB/T 14230-1993齿轮弯曲疲劳强度试验方法21 GB/T 14229-1993齿轮接触疲劳强度试验方法22 GB/T 13924-1992渐开线圆柱齿轮精度检验规范23 GB 13895-1992重负荷车辆齿轮油(GL-5)24 GB/T 13799-1992双圆弧圆柱齿轮承载能力计算方法25 GB/T 13672-1992齿轮胶合承载能力试验方法26 GB/T 13051-1991汽车机械式变速器动力输出孔连接尺寸27 GB/T 12759-1991双圆弧圆柱齿轮基本齿廓28 GB/T 12601-1990谐波齿轮传动基本术语29 GB/T 12473-1990小模数圆柱齿轮减速器通用技术条件30 GB/T 12371-1990锥齿轮图样上应注明的尺寸数据31 GB/T 12370-1990锥齿轮和准双曲面齿轮术语32 GB/T 12369-1990直齿及斜齿锥齿轮基本齿廓33 GB/T 12368-1990锥齿轮模数34 GB/T 11572-1989船用齿轮箱台架试验方法35 GB/T 11366-1989行星传动基本术语36 GB/T 11281-1989控制微电机用齿轮减速器系列37 GB/T 10855-2003齿形链和链轮38 GB/T 10225-1988小模数锥齿轮精度39 GB/T 10224-1988小模数锥齿轮基本齿廓40 GB/T 10173-1988滚齿机参数41 GB/T 10107.2-1988摆线针轮行星传动图示方法42 GB/T 10107.1-1988摆线针轮行星传动基本术语43 GB/T 10095.2-2001渐开线圆柱齿轮--精度第2部分: 径向综合偏差与径向跳动的定义和允许值44 GB/T 10095.1-2001渐开线圆柱齿轮--精度第1部分: 轮齿同侧齿面偏差的定义和允许值45 GB/T 10090-1988圆柱齿轮减速器基本参数46 GB/T 10063-1988通用机械渐开线圆柱齿轮承载能力简化计算方法47 GB/T 10062.2-2003锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算48 GB/T 10062.1-2003锥齿轮承载能力计算方法第1部分:概述和通用影响系数49 GB/T 9205-1988镶片齿轮滚刀50 GB/T 8543-1987验收试验中齿轮装置机械振动的测定51 GB/T 8542-1987透平齿轮传动装置技术条件52 GB/T 8539-2000齿轮材料及热处理质量检验的一般规定53 GB/T 8064-1998滚齿机精度检验54 GB/T 7631.7-1995润滑剂和有关产品(L类)的分类第7部分:C组(齿轮)55 GB/T 6477.7-1986金属切削机床术语齿轮加工机床56 GB/T 6468-2001齿轮螺旋线样板57 GB/T 6467-2001齿轮渐开线样板58 GB/T 6443-1986渐开线圆柱齿轮图样上应注明的尺寸数据59 GB/T 6404-1986齿轮装置噪声声功率级测定方法60 GB/T 6320-1997杠杆齿轮比较仪61 GB/T 6316-1996齿厚游标卡尺62 GB/T 6084-2001齿轮滚刀通用技术条件63 GB/T 6083-2001齿轮滚刀基本型式和尺寸64 GB 5903-1995工业闭式齿轮油65 GB/T 5106-1985圆柱直齿渐开线花键量规66 GB/T 5105-200445°压力角渐开线花键滚刀基本型式和尺寸67 GB/T 5103-2004渐开线花键滚刀通用技术条件68 GB/T 4459.2-2003机械制图齿轮表示法69 GB/T 3481-1997齿轮轮齿磨损和损伤术语70 GB/T 3480-1997渐开线圆柱齿轮承载能力计算方法71 GB/T 3478.8-1995圆柱直齿渐开线轮键45°压力角M值和W值72 GB/T 3478.7-1995圆柱直齿渐开线花键37.5°压力角M值和W值73 GB/T 3478.6-1995圆柱直齿渐开线花键30°压力角M值和W值74 GB/T 3478.4-1995圆柱直齿渐开线花键45°压力角尺寸表75 GB/T 3478.3-1995圆柱直齿渐开线花键37.5°压力角尺寸表76 GB/T 2821-2003齿轮几何要素代号77 GB/T 2363-1990小模数渐开线圆柱齿轮精度78 GB/T 1840-1989圆弧圆柱齿轮模数79 GB/T 1357-1987渐开线圆柱齿轮模数80 GB/T 1356-2001 通用机械和重型机械用圆柱齿轮--标准基本齿条齿廓。

正齿轮

NSU 钢芯塑料正齿轮

PU 不锈钢芯塑料正齿轮

m0.5 ~ 1

270 页 m1 ~ 3

274 页 m1 ~ 2

280 页

PS・PSA 塑料正齿轮

系列

SUKB 不锈钢法兰轮毂

DS 注塑成型正齿轮

追加产品

m1 ~ 3

282 页 φ30 ~ 100

334 页 m0.5 ~ 1

336 页

BB 烧结轴套

BSS 正齿轮

轮 箱

U

融结 ( 钢芯塑料 )

Y

薄形

其

他

产

■特长图标

品

RoHS 合格品

不锈钢产品

追加工可能产品

树脂产品

成品

铜合金产品

热处理产品

注塑成型产品

磨齿产品

表面氧化产品

33

正齿轮

Spur Gears

特长

KHK 标准正齿轮 , 为满足客户的各种需求 , 备有各种不同的材料、形状、模数、齿数等丰富的产品可供选择。同时还提供孔径、轴径、 键槽、定位螺孔等可以自由追加工的产品 , 使设计幅度更宽。各种 KHK 标准正齿轮的特长列于下表。

34

KHK Technical Information

选用注意事项

选用 KHK 标准正齿轮时 , 请根据使用用途确认各产品的特性及规格表的内容。选用前 , 请务必首先阅读下面的注意事项。

1. 选择配对齿轮时的注意事项

2. 由强度选用齿轮时的注意事项

①基本上 , KHK 标准正齿轮只要是模数 ( 齿距 ) 相同 , 正齿轮、 内齿轮、齿条都可以作为配对齿轮使用。材料、齿宽、齿 面精加工工艺不同的产品也可以配合使用。

1. 追加工注意事项

AGMA齿轮精度等级

20 to48

20 to 32

20 to 24

0.0027

0.0019

0.0019

0.0019

0.0037

0.0037

0.0044

0.0052

7

Up to 20 teeth Inclusive

Over 20 teeth, up to l.999"

Over 20 teeth, 2" to 3.999”

Precision 1

0.0004

0.0010

10 or 11

0.0005 or

0.0004

0.0010 or

0.0007

Precision 2

0.0003

0.0005

12

0.0003

0.0005

Precision 3

0.0002

0.00025

13 or 14

0.0002 or

0.00014

0.0004 or

0.0005

0.0005

0.0005

0.0010

0.0010

0.0012

0.0014

11

Up to 20 teeth inclusive

Over 20 teeth, up to 1.999”

Over 20 teeth, 2” to 3.999”

Over 20 teeth,4” & over

20 to 200

Over 20 teeth, up to 1.999”

Over 20 teeth, 2” to 3.999”

Over20 teeth,4” & over

20 to 200

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

斜齿齿轮齿条

正齿轮内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

〔产品特性注意事项〕①键槽的尺寸是根据日本JIS B 1301标准的普通形(Js9)加工,受热处理的影响,可能产生些许变形。

②容许转矩数值是在任意使用条件下计算的参考值。

详细内容请参考第31页。

③侧隙是同型号齿轮在理论值下组装配套时的法线方向侧隙。

④产品型号后标有「**」符号的产品,键槽与齿根间的壁很薄,使用时请特别注意壁厚强度。

详细说明请阅览本公司网页。

※ 标准齿轮系列中没有的齿轮规格可以通过“一个起步”的订做方式承接。

详细内容请查看第8页的说明。

斜齿齿轮齿条

正齿轮内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱

其

他产品

〔追加工注意事项〕①由于是全件经过渗碳淬火处理的高精度产品,所以不能进行追加工。

孔径及规格尺寸不同的产品,作为订做齿轮通过其他途径估价承接。

斜齿齿轮齿条

正齿轮内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

〔产品特性注意事项〕①键槽的尺寸是根据日本JIS B 1301标准的普通形(Js9)加工,受热处理的影响,可能产生些许变形。

②容许转矩数值是在任意使用条件下计算的参考值。

详细内容请参考第31页。

③侧隙是同型号齿轮在理论值下组装配套时的法线方向侧隙。

④产品型号后标有「**」符号的产品,键槽与齿根间的壁很薄,使用时请特别注意壁厚强度。

详细说明请阅览本公司网页。

※ 标准齿轮系列中没有的齿轮规格可以通过“一个起步”的订做方式承接。

详细内容请查看第8页的说明。

斜齿齿轮齿条

正齿轮内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

〔追加工注意事项〕①由于是全件经过渗碳淬火处理的高精度产品,所以不能进行追加工。

孔径及规格尺寸不同的产品,作为订做齿轮通过其他途径估价承接。

斜齿齿轮齿条

正齿轮内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

〔产品特性注意事项〕①键槽的尺寸是根据日本JIS B 1301标准的普通形(Js9)加工,受热处理的影响,可能产生些许变形。

②容许转矩数值是在任意使用条件下计算的参考值。

详细内容请参考第31页。

③侧隙是同型号齿轮在理论值下组装配套时的法线方向侧隙。

④产品型号后标有「**」符号的产品,键槽与齿根间的壁很薄,使用时请特别注意壁厚强度。

详细说明请阅览本公司网页。

※ 标准齿轮系列中没有的齿轮规格可以通过“一个起步”的订做方式承接。

详细内容请查看第8页的说明。

斜齿齿轮齿条

正齿轮内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

〔追加工注意事项〕①由于是全件经过渗碳淬火处理的高精度产品,所以不能进行追加工。

孔径及规格尺寸不同的产品,作为订做齿轮通过其他途径估价承接。

斜齿齿轮齿条

正齿轮内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

〔产品特性注意事项〕①键槽的尺寸是根据日本JIS B 1301标准的普通形(Js9)加工,受热处理的影响,可能产生些许变形。

②容许转矩数值是在任意使用条件下计算的参考值。

详细内容请参考第31页。

③侧隙是同型号齿轮在理论值下组装配套时的法线方向侧隙。

④产品型号后标有「**」符号的产品,键槽与齿根间的壁很薄,使用时请特别注意壁厚强度。

详细说明请阅览本公司网页。

※ 标准齿轮系列中没有的齿轮规格可以通过“一个起步”的订做方式承接。

详细内容请查看第8页的说明。

斜

齿

齿

轮

齿

条

正

齿

轮

内

齿

轮

C

P

齿

条

&

小

齿

轮

等

径

锥

齿

轮

锥

齿

轮

交

错

斜

齿

轮

蜗

杆

蜗

轮

齿

轮

箱

其

他

产

品S2

〔追加工注意事项〕①由于是全件经过渗碳淬火处理的高精度产品,所以不能进行追加工。

孔径及规格尺寸不同的产品,作为订做齿轮通过其他途径估价承接。

斜齿齿轮齿条

正齿轮内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

〔产品特性注意事项〕①键槽的尺寸是根据日本JIS B 1301标准的普通形(Js9)加工,受热处理的影响,可能产生些许变形。

②容许转矩数值是在任意使用条件下计算的参考值。

详细内容请参考第31页。

③侧隙是同型号齿轮在理论值下组装配套时的法线方向侧隙。

④产品型号后标有「**」符号的产品,键槽与齿根间的壁很薄,使用时请特别注意壁厚强度。

详细说明请阅览本公司网页。

※ 标准齿轮系列中没有的齿轮规格可以通过“一个起步”的订做方式承接。

详细内容请查看第8页的说明。

斜齿齿轮齿条

正齿轮

内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

本社产品的齿形、齿线误差的测试例

正齿轮的精度是依据JIS B 1702-1:1998(圆柱齿轮一精度等级 第1部:齿轮的齿面误差及容许值)及JIS B 1702-2:1998(圆柱齿轮一精度等级 第2部:两齿面总啮合偏差及径向跳动的定义和精度容许值)对单齿距偏差、齿距累积总偏差、齿线总偏差、两齿面总啮合偏差、径向跳动做出评价。

详细内容请参考齿轮资料篇的「正齿轮与斜齿齿轮的精度」。

S2

〔追加工注意事项〕①由于是全件经过渗碳淬火处理的高精度产品,所以不能进行追加工。

孔径及规格尺寸不同的产品,作为订做齿轮通过其他途径估价承接。

斜齿齿轮齿条

正齿轮内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

〔产品特性注意事项〕①键槽的尺寸是根据日本JIS B 1301标准的普通形(Js9)加工,受热处理的影响,可能产生些许变形。

②容许转矩数值是在任意使用条件下计算的参考值。

详细内容请参考第31页。

③侧隙是同型号齿轮在理论值下组装配套时的法线方向侧隙。

④产品型号后标有「**」符号的产品,键槽与齿根间的壁很薄,使用时请特别注意壁厚强度。

详细说明请阅览本公司网页。

※ 标准齿轮系列中没有的齿轮规格可以通过“一个起步”的订做方式承接。

详细内容请查看第8页的说明。

45

产品的最新情报请访问我们的网站查阅、确认。

斜齿齿轮齿条

正齿轮

内齿轮CP齿条

&小齿轮等径锥齿轮

锥齿轮

交错斜齿轮

蜗杆蜗轮齿轮箱其他产品

Ground Spur Gears

本社产品的各种齿距误差测定例

正齿轮的精度是依据JIS B 1702-1:1998(圆柱齿轮一精度等级 第1部:齿轮的齿面误差及容许值)及JIS B 1702-2:1998(圆柱齿轮一精度等级 第2部:两齿面总啮合偏差及径向跳动的定义和精度容许值)对单齿距偏差、齿距累积总偏差、齿线总偏差、两齿面总啮合偏差、径向跳动做出评价。

详细内容请参考齿轮资料篇的「正齿轮与斜齿齿轮的精度」。

S2

〔追加工注意事项〕①由于是全件经过渗碳淬火处理的高精度产品,所以不能进行追加工。

孔径及规格尺寸不同的产品,作为订做齿轮通过其他途径估价承接。

MSGA·MSGB。