熔盐炉

熔盐加热炉原理

熔盐加热炉原理熔盐加热炉是一种常用于高温加热的设备,其原理是利用熔盐的独特性质来传导、储存和释放热能。

本文将从熔盐的选择、加热原理、优点和应用等方面对熔盐加热炉的原理进行详细介绍。

我们需要选择合适的熔盐作为加热介质。

熔盐是指在高温下能够熔化并保持液态的盐类物质。

常见的熔盐有氯化钾、氯化钠、氯化锂等。

选择熔盐时需要考虑其熔点、热稳定性、热容量等性质,以确保其在高温环境下能够稳定地工作。

熔盐加热炉的加热原理主要是通过传导和辐射两种方式传递热能。

首先,熔盐在高温下形成的熔池能够吸收外界的热能,通过传导方式将热能传递给被加热物体。

其次,熔盐加热炉还可以通过加热元件向熔池中输入电能或燃烧产生的热能,使熔池的温度升高。

当熔盐加热炉达到所需的工作温度后,被加热物体可以通过辐射方式吸收熔盐池发出的红外辐射热能。

熔盐加热炉相比传统的加热方式具有以下几个优点。

首先,熔盐加热炉可以实现快速加热和精确控温。

由于熔盐具有较高的热导率和热容量,可以迅速将热能传递给被加热物体,加热速度快。

同时,熔盐加热炉配备了先进的温度控制系统,可以精确控制炉内温度,满足不同工艺的需求。

其次,熔盐加热炉可以实现节能高效。

由于熔盐具有较高的热容量,可以在短时间内储存大量的热能,避免能量的浪费。

此外,熔盐加热炉还可以通过对熔盐的循环利用,进一步提高能源利用效率。

最后,熔盐加热炉具有较好的温度均匀性和稳定性。

熔盐池能够将热能均匀地传递给被加热物体,避免了传统加热方式中温度不均匀的问题。

熔盐加热炉在许多领域都有广泛的应用。

首先,熔盐加热炉可以用于金属材料的热处理。

金属材料在高温下容易软化和改变性质,熔盐加热炉可以提供高温环境,实现金属材料的退火、淬火、热处理等工艺。

其次,熔盐加热炉还可以用于化工行业中的热源供应。

熔盐加热炉可以为化工过程提供稳定的高温热源,满足反应器、蒸馏塔等设备的加热需求。

此外,熔盐加热炉还可以应用于太阳能热发电领域。

熔盐加热炉可以将太阳能转化为热能,并将其储存起来,以供发电机组在需要时进行发电。

熔盐炉工作原理

熔盐炉工作原理

熔盐炉(molten salt furnace)是一种利用熔融态盐溶液作为工

作介质的热设备。

其工作原理如下:

1. 熔盐的选择:熔盐炉使用熔融态的盐溶液作为工作介质,常用的熔盐包括氯化钠(NaCl)、氯化钾(KCl)和氯化锂(LiCl)等。

这些熔盐具有高热稳定性、高热导率和高熔点等

特点。

2. 加热源:熔盐炉通常使用电加热方式将熔盐加热至工作温度。

通过加热源供给热能,使熔盐处于高温状态。

3. 储热装置:熔盐炉通常配备储热装置,用于暂时储存热能。

熔盐在加热过程中会蓄热,储热装置能够将部分热能暂时储存下来,以便在需要的时候释放热能。

4. 工作流程:熔盐炉的工作流程通常包括加热、熔化、热导、热储存和热释放等过程。

首先,加热源将热能传递给熔盐,使其达到熔化点并保持在高温状态;然后,熔盐通过热导传递热能,将热能传递给需要加热的物体或工作介质;同时,一部分热能被储热装置暂时储存起来;最后,在需要的时候,熔盐释放储存的热能,完成加热或热工作。

总的来说,熔盐炉利用热能的传递和储存方式,通过熔盐的加热、熔化、热传导和热储存等过程,实现对物体或介质的加热或热处理。

它具有热效率高、工作稳定等特点,在许多工业领域被广泛应用。

固碱生产系统熔盐炉运行中的问题及解决措施

第57卷第4期2021年4月氯 碱工业Chlor-Alkali IndustryVol.57, No.4Apr.,2021【蒸发与固碱】固碱生产系统熔盐炉运行中的问题及解决措施杨茂勤 '白虎雄,贺永斌,郭磊(陕西北元化工集团股份有限公司,陕西榆林719319)[关键词]固碱生产;熔盐炉;结焦[摘要]熔盐炉是固碱生产工艺中重要的供热设备,以煤为热源对熔盐进行加热。

在运行过程中,熔盐炉频 繁出现结焦、炉排片脱落、供煤系统故障的异常情况,影响固碱生产系统的稳定运行。

对以上异常情况进行详细分 析,并提出相应的整改措施,保证熔盐炉的良好运行。

[中图分类号]TQ114.268;TQ114. 15 [文献标志码]B[文章编号]1008 - 133X(2021 )04-0019-03Solutions to the operational problems ofmolten salt furnace for solid caustic soda productionY A N G M a o q in,B A I H u x io n g,H E Y o n g b in,G U O L e i(S haanxi B eiyu an C h em ical G roup Co. , L td. , Y u lin719319, C h in a)Key words:solid caustic soda p ro d u c tio n;m olten salt fu rn a c e;cokingAbstract:M o lten salt fu rn ace is an im portant heating d evice in the production process o f solid caustic soda. C oal is used as m id iu m to heat m olten salt. In the process o f o p e ra tio n, the m olten salt fu rn ace frequ en tly exp e rie n c e d a b no rm al conditions such as c o k in g, grate plates fa llin g o ff, and coal supply system fa ilu r e, w h ich affected the stable operation o f the solid caustic soda production system. T h e above abnorm al conditions w ere an alyzed in d e ta il, and corresponding re c tific a tio n m easures w ere put fo rw a rd, thus the good operation o f m olten salt furnace was g uaranteed.陕西北元化工集团股份有限公司(以下简称“北元化工”)现配套有2x10万t/a固碱生产装置,分为东、西两条生产线。

熔盐加热炉的结构设计和熔盐过热的研究

盐过 热 的原 因进行 了研 究 ,探讨 了炉体 结构设 计 的准 则和 防止 熔盐过 热 的方 法 ,最后 给 出了

因熔盐过 热造 成 炉管损 坏 的修 复方 法。

关键 词 熔盐 加 热炉 结 构设计 熔盐过 热 损坏 修 复 硝 酸 盐

中图分 类号

T 11 Q 1 . 2

S r t eD e i n o o t n Sa tFur c nd St y o t uc ur sg fM le l na e a ud f

不 能偏斜 ,否 则燃烧 火焰 会产 生偏斜 。造 成舔 管现

熔 盐加热 炉 的构造是 盘 管式 ,即熔 盐在 环绕 炉 身 的螺 旋盘 管 中流动 。热源 有燃煤 、燃 油 、燃 气和 电加热 等形式 。炉型有 圆筒 形和方 箱形 两种 。整个 炉 子 主要 由炉体 和燃烧 系统 两部分 组成

黑色 固体 ,下 部 密 实 、上 部 疏 松 ,其 主要 成分 如

表 1 示 所

表 1 熔盐分解 固体产物

分 子 式 质量 百 分 比 ( 分 子 式 质量 百分 比( %) %)

Si 0, FeO3 2 AiO3 2 0_0 3 2.6 3 10 .0 Ca O K, 0 NaO , 08 .0 2 2 2.3 2 9 0.6

熔 盐加 热 炉 的出 口温度 ,以免 熔盐 Байду номын сангаас温 度过 高 。温

汪琦 ,男 ,1 6 年生 ,硕士 ,高级工程师 。上海市 ,2 0 4 。 91 00 2

化 工装备技 术 度超 过 6 0 o后 ,熔 盐与 钢材 会发 生强 烈反 应 。熔 0 C

第 3 卷 第 5期 3

即关 闭 ,切断 进入熔 盐加 热炉 的燃料 。同时 为 了保

熔盐炉烟气脱硫脱硝除尘一体化项目工艺原理及故障处理

熔盐炉烟气脱硫脱硝除尘一体化项目工艺原理及故障处理摘要:随着环保形势的严峻,以煤气为原料的熔盐炉加热系统,生产过程中会产生颗粒物,二氧化硫。

氮氧化合物等污染环境,通过熔盐炉烟气脱硫脱硝除尘一体化项目工艺,有效避免了环境污染。

关键词;工艺原理; 故障处理1工程概况本工程为河南中美铝业有限公司熔盐炉脱硫脱硝除尘工程,采用脱硫脱硝除尘一体化工艺,系统布置在熔盐炉原有风机后,按照两炉一套系统的方式建设脱硫脱硝除尘一体化设施,单套系统处理烟气量为:105000m3/h,净化后烟气从脱硫脱硝塔顶部直接排放。

经过系统后SO2的排放量为≤100mg/m3,氮氧化物的排放量为≤200mg/m3,颗粒物的排放量为≤20mg/m3。

2.1系统工艺原理2.1.1脱硝原理(1)工艺原理低温还原脱硝工艺是我公司根据目前烟气治理的环保要求,针对各种型号锅炉开发的一种新型脱硝工艺。

烟气经过引风机及脱硫塔之后进入氧化室进行前期脱硝处理(在脱硫过程之后进行脱硝能有效提高脱硝率),随后进入脱硝还原塔,还原塔采用类似喷淋塔的形式,塔体顶部设置有多元催化层、烟气旋流层,塔底部设计有烟气滞留层(同旋流层作用一致,起到烟气与脱硝剂充分混合功能)、利用循环泵从循环池内将脱硝液注入脱硝塔顶部并让其形成雾化,脱硝液在对烟气进行脱硝之后回流至循环池内进行二次利用(有效降低脱硝成本);在多元催化剂层中脱硝剂有选择性的将烟气中的NO和NO2同时还原为氮气和水。

低温脱硝剂主要成分为碱、CaCO3(石灰石)及少量氨与尿素,将烟气中的氮氧化物还原后不会产生二次污染。

多相催化剂层的设置使得脱硝还原剂的氧化针对性强,只与烟气中的NO反应,在保证了脱硝去除率的同时降低了运行费用。

(2)运行流程介绍低温脱硝工艺主要包括以下三个基本过程:§ 在烟气进行脱硫之后再进行脱硝其设计原理为:烟气在进行脱硫之后,脱硝剂会有效提高脱硝率,进而达到降低脱硝成本。

§ 脱硝剂的注入方式为:脱硝剂存储罐-进入脱硝剂配比罐与水进行自动配比-然后进入脱硝塔最顶层与氧化室喷淋。

熔盐炉盘管泄漏原因分析及改进

熔盐炉盘管泄漏原因分析及改进发布时间:2021-04-26T03:40:28.376Z 来源:《防护工程》2021年3期作者:任勇强王雨[导读] 对事故原因做了认真分析,并相应采取了一些措施,为熔盐炉的安全运行创造了条件。

新疆圣雄氯碱有限公司摘要:针对熔盐炉内盘管运行过程中的主要缺陷形式,应用着色探伤技术和超声波测厚技术,对内盘管腐蚀及壁厚减薄缺陷进行检测,并结合实际工况,对检测的缺陷结果进行计算分析,为熔盐炉的安全运行及缺陷处理提供科学改进方法。

关键词:熔盐炉;腐蚀;泄漏;分析;方法熔盐炉是新疆圣雄氯碱有限公司片碱生产装置的主关键设备。

截止2019年8月份已持续运行七年,2019年8月、2020年12月出现盘管受热面开裂、腐蚀泄漏事故。

根据事故情况,对事故原因做了认真分析,并相应采取了一些措施,为熔盐炉的安全运行创造了条件。

一、事故状况熔盐炉是片碱生产装置中的主关键设备。

它的工作状况直接影响着片碱产品的质量。

它是片碱生产过程中给载热体加热的设备,由载热体把135℃的70%碱液加热蒸发至350℃以上的98%熔融碱。

其载热体为熔盐,主要成分为:硝酸钾 53%,硝酸钠7%,亚硝酸钠40%,由原煤燃烧的高温烟气进行加热。

本系统共配有两台熔盐炉,均为常能公司产品。

炉膛为圆柱形,内盘管直径φ4830mm,高度15000mm,设有双层盘旋受热面,内层为辐射受热面,外层为对流受热面,受热面材质为12Cr1MoVG。

第一次事故:2019年8月16日,熔盐炉在运行过程中发生事故,熔盐炉突发事故内盘高温区受热面爆管。

发现及时,未造成严重后果。

事故后经检查发现第24排有一处受热面开裂,第25排有一焊缝开裂。

第二次事故:2020年10月31日,熔盐炉在片碱系统定检完毕开车时发生事故。

当天熔盐炉在系统开车后发现漏熔盐。

经检查发现熔盐炉顶部盘管有11处氧化腐蚀泄漏、一处焊缝开裂。

二、盘管缺陷形式分析1、疲劳裂纹。

内盘管在外部高温烘烤、内部低温熔盐流动的工况条件下,加之长期使用中开停车造成的热涨冷缩,均会导致内盘管力学性能下降、开裂,表现为管道表面出现环形裂纹。

熔盐泄露应急预案(熔盐炉)

熔盐泄露应急预案1、基本情况2、熔盐危险性3、影响范围4、应急物资5、应急救援机构及职责6、事故报告和处理7、事故应急救援8、应急救援终止及现场恢复9、应急演练附:熔盐循环平面图熔盐泄露应急救援措施1、基本情况熔盐车间现有人员70人,共设4个运行班组。

熔盐是硝酸盐及亚硝酸盐的混合物,其成分为: KNO3 53% 、 NaNO37% 、NaNO240% ,熔点为142 ℃,密度1.74 ~ 1.83,比热1.46KJ/(kg·℃)。

在熔盐炉内,煤燃烧加热盘管内的熔盐,升温后的熔盐到溶出车间第十一级套管预热器,把热能传递给矿浆。

满足溶出生产工艺要求,降温后的熔盐再回流到熔盐罐内循环加热,共设八台熔盐炉,4个200m³的熔盐槽,,四组溶出套管,熔盐循环管道较长,加热后的熔盐温度为360℃,换热后的熔盐回流温度为320℃。

2、熔盐危险性熔盐中含有40%的亚硝酸钠,亚硝酸钠是一种工业盐,无机氧化剂,能助燃,毒性较强,人食用0.2克到0.5克就可能出现中毒症状,如果一次性误食3 克,就可能造成死亡。

熔盐中含硝酸钾53%,它一种强氧化剂,高温下,分解释放氧气,能助燃,与有机物、还原剂、易燃物接触或混合时有引起燃烧爆炸的危险,燃烧分解时, 放出有毒的氮氧化物气体。

在生产运行过程中,熔盐温度>300℃,运行压力1.5MPa,整个熔盐循环管道较长,阀门、法兰接头多,密封面在高温,高压下,容易失去密封性能,发生熔盐泄漏事故,高温熔盐泄露后,与空气发生剧烈的燃烧反应;当与有机物、可燃物的混合物接触后,能燃烧和爆炸,并放出有毒和刺激性的氧化氮气体;与水接触后,水立即气化,急剧膨胀发生爆炸事故,造成高温熔盐的喷溅,进一步扩大伤害范围。

所以在生产运行中应竭力避免熔盐泄露的发生,特别是熔盐熔盐喷射噪声大面积泄露,同时在可能发生泄露的地点不能堆放易燃易爆物品。

3、影响范围熔盐泄露影响范围根据泄露地点的不同,可能有熔盐槽泄露、熔盐泵出口到熔盐炉区域的泄露、熔盐炉内盘管泄露、熔盐炉出口到溶出套管段泄露、溶出段区域泄露。

浅析片碱生产系统熔盐炉的控制

浅析片碱生产系统熔盐炉的控制摘要:熔盐炉作为片碱生产系统的核心组成部分,扮演着至关重要的角色。

它是化学反应的关键场所,负责将原料进行高温高压处理,将其转化为片碱等有价值的产物。

熔盐炉的控制直接影响到生产过程的效率、产品质量和安全性。

精确而可靠的熔盐炉控制不仅能够提高片碱生产的产量和质量,还可以降低能源消耗和环境排放,从而在化工生产中具有重要的经济和环保价值。

因此,深入研究和理解熔盐炉的控制问题,以及寻找先进的控制策略和技术,对于优化片碱生产系统的运行至关重要。

本论文旨在探讨熔盐炉控制面临的挑战和未来的改进途径,以推动片碱生产领域的技术进步和可持续发展。

关键词:片碱生产;熔盐炉;控制引言熔盐炉是片碱生产的核心工序,其控制对产品质量和生产效率至关重要。

然而,熔盐炉的复杂性和工作环境带来了一系列挑战,包括温度波动、反应不稳定性等问题。

本引言将引出本论文的核心问题,即如何优化熔盐炉的控制,提高生产效率,同时确保产品质量和安全性。

通过深入研究和探讨先进的控制策略和技术,本研究旨在为片碱生产系统的持续改进提供有价值的见解和解决方案。

1熔盐炉控制的基本原理熔盐炉是片碱生产系统中的高温高压反应器,其基本工作原理是利用熔融盐的高温高压环境,将原料进行化学反应,产生所需的碱性产物。

在熔盐炉内,熔融盐起着热媒和催化剂的作用,使反应达到所需的温度和速率。

关键的化学反应通常涉及氧化、还原和中和等步骤,以生产碱性物质。

熔盐炉控制的关键参数包括温度、压力、流量和反应物料的浓度。

温度是最关键的参数之一,因为它直接影响到反应速率和产物选择。

高温有助于加速反应,但也会增加能源消耗和炉内材料的腐蚀风险。

压力控制则影响熔融盐的相态和气体溶解度,进而影响反应的平衡和速率。

流量和反应物料浓度控制是确保反应物料充分混合和供应的关键,以避免局部过饱和或稀释。

熔盐炉的控制目标是维持稳定的工作条件,以实现高产量、高产物纯度和低能源消耗。

为了达到这些目标,控制系统必须能够实时监测和调整关键参数。

炉排损坏原因分析

关于固碱蒸发炉排起架原因的分析

烧碱事业部成品车间熔盐炉多次出现炉排起架的问题,经多方了解调查,查找相关资料后,对该问题分析如下:

一、熔盐炉工作原理

熔盐炉采用的是立式圆管盘管结构,其受热面由内、外二层密排布置螺旋盘管组成,燃烧室在盘管底部,燃烧室火焰由下至上与内侧面辐射换热后燃烧后产生的高温炉气在从内层盘管顶部由上而下进入内、外层盘管之间所构成的第一对流换热区。

经对流换热后从外层盘管下部进入由外层盘管与外层壳体所构成的第二对流换热区,由下至上进行对流换热后从从壳体上部排烟口排出。

(流体经过固体表面时,如果两者存在温差,相互间就会进行热的传递,这种热传递的过程称为对流换热)其特性决定了熔盐盘管的加热效率主要取决于炉气的温度和流动情况。

熔盐炉和公用工程大锅炉共用一台烟筒,为达到大锅炉环保排放指标熔盐炉只能长期在低负压区运行(-0.03--10KPa)。

低负压运行使炉膛内温度偏高,炉排容易起架跑偏。

停炉后通过检查发现炉排运行过程中温度过高变形损坏,炉排从动轴轴承运行过程中超温油脂碳化、炉排链条变形和主动轴链轮损坏的情况。

熔盐加热岗位安全技术规定(3篇)

熔盐加热岗位安全技术规定(1)熔盐炉使用过程中严禁铁钉、铁丝等带入炉内;(2)加热过程中炉顶温度不得超过800℃,为避免氧化和分解,熔盐温度不得超过450℃;(3)加热炉炉火不得直接烧熔盐管,以防烧穿盘管;(4)熔盐由盐槽送至各用户时,熔盐温度必须高于熔点100℃,先点火给炉管升温,当炉顶温度达300-400℃时方可启动盐泵送盐。

严禁熔盐炉长时间烧空管,防止送盐时温差过大损坏设备,向流化床送盐时流化床温度必须提前预热使床层温度在150℃以上,防止熔盐在回流至盐槽前凝固在设备内。

(5)管线保温要牢靠,不能有死区,管线上尽量少装阀门,原则上不能有全关的阀门。

管线安装要有必要的坡度,以保证回盐时能撤尽。

进床熔盐回盐槽的旁路阀门(即小回流)在正常开车情况下,无论何时都不准关闭,以防止紧急撤盐回槽时,阀门因凝固无法操作。

(6)向盐槽内补加固体熔盐时,应穿好工作服,戴好防护面罩及手套,防止溅出熔盐烫伤,槽内熔盐不得低于规定高度。

(7)熔盐泵启动时,在法兰、阀门及熔盐的出口管处不能有人,在开熔盐的闸阀时要注意人员的站位。

熔盐泵在运转期间不得停止轴承的降温水,定期加高温润滑脂。

(8)要防止正常燃烧时盐泵电机跳闸,造成烧空管情况。

万一发生此情况,切不可往熔盐炉送盐,须待炉温下降回复后方可。

(9)炉排燃烧时必须微负压运行。

(10)隔仓板清灰必须每班三至四次。

清灰时从前到后全部拉开,运行____分钟关上。

前灰门必须每班清理____次,清干净为止。

(11)煤在进料之前必须加水湿润,湿度在____%左右。

(12)炉排要定期调整拉紧,以免爬坡。

发现有炉排片断裂,应立即更换,以免撑起炉排,拉断炉排。

(13)加油系统必须做到不断油,后轴为耐高温黄油,前轴每____天加一次,要加到看见油挤出为止。

(14)在停用和压火时,要使炉排向前走____公分,每____小时看一次,是否往前烧,如果停炉时间长,最好熄炉。

四、机电装置及设备管道安全规定1、熔盐炉电器操作安全规定(1)所有风机电机必须在关闭风门的情况下启动。

熔盐炉管理制度

熔盐炉管理制度一、熔盐炉管理目标熔盐炉管理制度的目标是确保炉子的正常运行,保障生产安全,提高生产效率,降低事故风险,延长设备寿命,保护环境等。

二、熔盐炉设备管理1、保养维护:定期对熔盐炉设备进行检查与维护,保证设备的正常运行状态,及时处理设备故障。

2、使用手册:制定并更新使用手册,清晰描述熔盐炉的操作步骤、使用注意事项以及遇到问题时的处理措施。

3、操作规程:严格执行操作规程,保证每一步操作流程的安全性和准确性。

4、设备登记:建立设备档案,包括设备的品牌型号、安装位置、使用年限等信息,定期进行更新维护。

5、定期检测:对熔盐炉的温度、压力、流量等关键参数进行定期检测,确保设备运行正常。

6、设备清洁:定期清洁设备表面和周围环境,保持设备的整洁,防止尘埃积累引发事故。

7、新设备验收:对新设备进行严格的验收,确保设备质量符合标准,方可投入使用。

三、人员管理1、培训要求:对熔盐炉操作人员进行专业培训,掌握操作技能和安全知识,合格后方可进行独立操作。

2、操作证书:颁发操作证书,设立不同级别的操作证书,限制不同级别的员工操作权限。

3、值班制度:建立24小时值班制度,确保熔盐炉在运行过程中能够随时监控和处理问题。

4、警示标识:在设备周围设置明显的警示标识,提醒操作人员注意安全和防范危险。

5、安全奖惩:建立安全奖惩制度,对操作人员安全生产行为进行表彰,对不良行为进行惩罚。

四、安全生产管理1、风险评估:对熔盐炉的运行过程进行风险评估,制定应急预案,规避可能发生的危险。

2、安全培训:定期开展安全生产培训,提高员工安全意识和应急处理能力。

3、演练演练:不定期组织安全演练,检验应急预案的有效性,提高员工的应变能力。

4、危险化学品管理:对熔盐炉所需使用的化学品进行安全存储和使用,确保员工和设备的安全。

5、隐患排查:定期对熔盐炉及周围环境进行隐患排查,及时处理存在的安全隐患。

五、环境保护管理1、废气处理:建立废气处理系统,对熔盐炉排放的废气进行合理处理,确保不对环境造成危害。

熔盐加热炉原理

熔盐加热炉原理

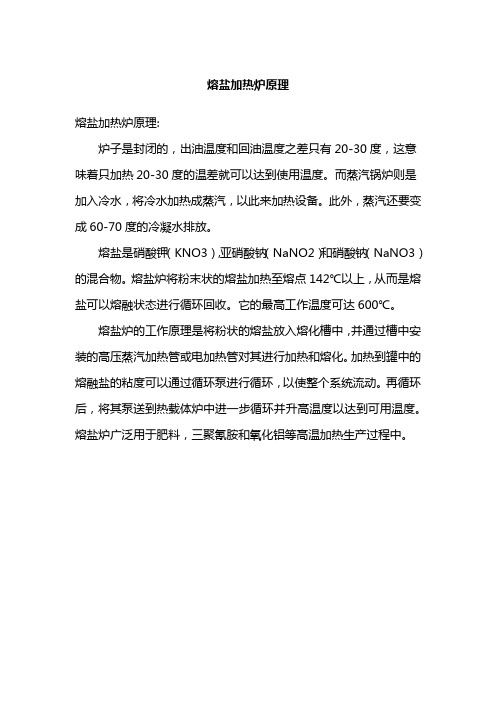

熔盐加热炉原理:

炉子是封闭的,出油温度和回油温度之差只有20-30度,这意味着只加热20-30度的温差就可以达到使用温度。

而蒸汽锅炉则是加入冷水,将冷水加热成蒸汽,以此来加热设备。

此外,蒸汽还要变成60-70度的冷凝水排放。

熔盐是硝酸钾(KNO3),亚硝酸钠(NaNO2)和硝酸钠(NaNO3)的混合物。

熔盐炉将粉末状的熔盐加热至熔点142℃以上,从而是熔盐可以熔融状态进行循环回收。

它的最高工作温度可达600℃。

熔盐炉的工作原理是将粉状的熔盐放入熔化槽中,并通过槽中安装的高压蒸汽加热管或电加热管对其进行加热和熔化。

加热到罐中的熔融盐的粘度可以通过循环泵进行循环,以使整个系统流动。

再循环后,将其泵送到热载体炉中进一步循环并升高温度以达到可用温度。

熔盐炉广泛用于肥料,三聚氰胺和氧化铝等高温加热生产过程中。

熔盐炉热力计算表xls

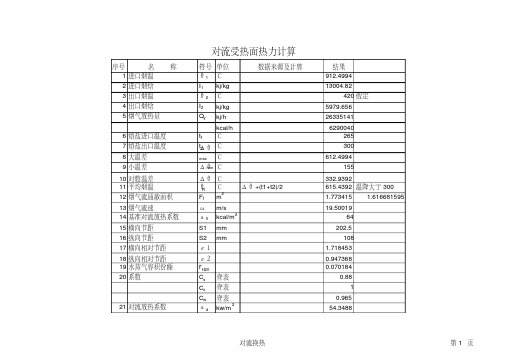

序号名称符号单位数据来源及计算结果1进口烟温θ1℃912.49942进口烟焓I 1kj/kg 13004.823出口烟温θ2℃420假定4出口烟焓I 2kj/kg 5979.6565烟气放热量Q y kj/h 26335141kcal/h 62900406熔盐进口温度t 1℃2657熔盐出口温度t 2℃3008大温差Δθmax ℃612.49949小温差Δθmin ℃15510对数温差Δθ℃332.939211平均烟温θpj ℃Δθ+(t1+t2)/2615.4392温降大于30012烟气流通截面积F 1m 2 1.773415 1.61668159513烟气流速ωm/s 19.5001914基准对流放热系数α0kcal/m 26415横向节距S1mm 202.516纵向节距S2mm 10817横向相对节距σ1 1.71845318纵向相对节距σ20.94736819水蒸气容积份额r H200.07018420系数C s 查表0.88C z 查表1C w 查表0.96521对流放热系数αd kw/m 2·54.3488对流受热面热力计算22热载体平均温度t pj ℃282.523管壁灰层温度t hb ℃342.524对流换热面积H d m 2702.216525条件辐射放热系数α0kcal/m 287.526三原子气体容积份额r q 0.18655127三原子气体总分压力P q Mpa 0.01865528平均管径d mm 0.11783929有效辐射层厚度S m 0.11389230三原子气体辐射力P q ·S 0.00212531三原子气体辐射减弱系数K q 40.421532飞灰质量浓度μth kg/kg 0.00360533灰粒辐射减弱系数K h 1/mMp a 82.2359634气体介质吸收力KPS 0.08925835烟气黑度αy αy=1-e -kps0.0853936辐射放热系数αf kcal/m 27.47165937热有效系数ψ'0.6P1278,B10-6738利用系数ξ0.9P1242,横向冲刷39传热系数K kcal/m 233.3830540传热量Q cr kcal/h Q=KF △t 780480341误差e %19.4080942结论:计算误差<2%,以上计算有效熔盐炉辐射吸热量Q f kcal/h 6306168熔盐炉对流吸热量Q d kcal/h 7804803熔盐炉总吸热量Q kcal/h 14110971熔盐炉总放热量Q kcal/h 12596208。

熔盐炉 (2)

熔盐炉1. 简介熔盐炉是一种高温反应设备,使用熔融的盐类作为热传导介质和反应物,并通过控制炉内温度和反应条件实现化学反应的进行。

熔盐炉具有独特的优势,逐渐成为重要的工业生产设备,在多个领域发挥着重要作用。

2. 熔盐炉的工作原理熔盐炉的工作原理基于熔融盐类的特性,通过加热熔盐使其达到高温状态,然后利用高温盐类作为传热介质来实现化学反应。

具体步骤如下:1.加热:首先,在炉内加热熔盐,使其达到熔融状态。

通常使用电加热器、燃烧器或者其他热源来提供热能。

2.传热:一旦盐类达到熔融状态,它们的热导率非常高,可以作为热传导介质传递热能。

这种传热方式可以分为直接传热和间接传热两种。

–直接传热:直接将反应物浸入熔盐中,通过熔盐将热能传导给反应物,使其发生化学反应。

–间接传热:将熔盐作为传热介质,通过传热器将热能传递给反应物,使其发生化学反应。

3.反应控制:通过控制炉内温度、盐类浓度和反应物浓度等参数,来控制反应的进行。

这可以通过控制加热功率、炉体结构和反应器搅拌等方式实现。

3. 熔盐炉的应用领域由于熔盐炉具有一些独特的性能和优势,使其在各个领域有广泛的应用。

以下是一些常见的应用领域:3.1. 核能领域熔盐炉在核能领域中有着重要的应用。

熔盐反应堆是一种新型的核能发电设备,可以实现更高的热效率和更低的辐射泄漏风险。

熔盐炉还被用于核废料处理、核燃料再处理和核燃料制备等方面。

3.2. 石化领域熔盐炉在石化领域中也有广泛的应用。

它可以用于石油催化裂化、煤气化、合成氨、合成甲醇等重要的化学反应过程。

熔盐炉在这些过程中可提供高温和优越的传热性能,使反应过程更高效。

3.3. 冶金领域冶金领域也是熔盐炉的重要应用领域之一。

在金属提取、精炼和改性等过程中,熔盐炉可提供高温条件和良好的热传导性能,为冶金工艺的进行提供支持。

3.4. 高温实验领域熔盐炉还广泛应用于高温实验和研究领域。

由于熔盐炉可提供高温和热传导特性,它常用于高温腐蚀实验、材料耐热性测试、高温反应动力学研究等方面。

熔盐炉主要特点

熔盐炉主要特点

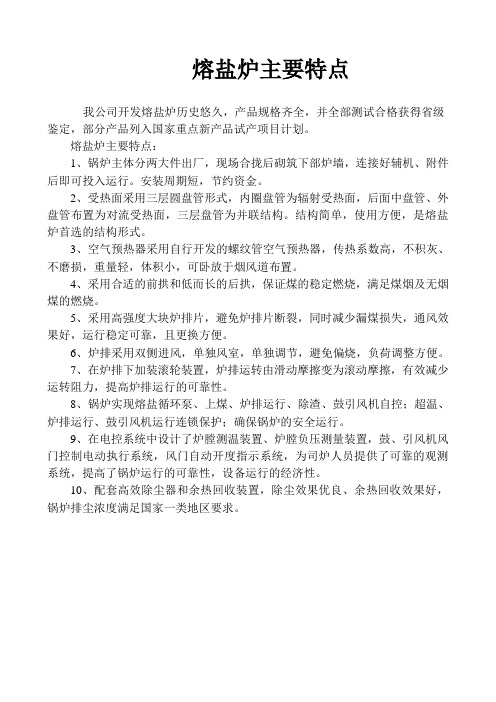

我公司开发熔盐炉历史悠久,产品规格齐全,并全部测试合格获得省级鉴定,部分产品列入国家重点新产品试产项目计划。

熔盐炉主要特点:

1、锅炉主体分两大件出厂,现场合拢后砌筑下部炉墙,连接好辅机、附件后即可投入运行。

安装周期短,节约资金。

2、受热面采用三层圆盘管形式,内圈盘管为辐射受热面,后面中盘管、外盘管布置为对流受热面,三层盘管为并联结构。

结构简单,使用方便,是熔盐炉首选的结构形式。

3、空气预热器采用自行开发的螺纹管空气预热器,传热系数高,不积灰、不磨损,重量轻,体积小,可卧放于烟风道布置。

4、采用合适的前拱和低而长的后拱,保证煤的稳定燃烧,满足煤烟及无烟煤的燃烧。

5、采用高强度大块炉排片,避免炉排片断裂,同时减少漏煤损失,通风效果好,运行稳定可靠,且更换方便。

6、炉排采用双侧进风,单独风室,单独调节,避免偏烧,负荷调整方便。

7、在炉排下加装滚轮装置,炉排运转由滑动摩擦变为滚动摩擦,有效减少运转阻力,提高炉排运行的可靠性。

8、锅炉实现熔盐循环泵、上煤、炉排运行、除渣、鼓引风机自控;超温、炉排运行、鼓引风机运行连锁保护;确保锅炉的安全运行。

9、在电控系统中设计了炉膛测温装置、炉膛负压测量装置,鼓、引风机风门控制电动执行系统,风门自动开度指示系统,为司炉人员提供了可靠的观测系统,提高了锅炉运行的可靠性,设备运行的经济性。

10、配套高效除尘器和余热回收装置,除尘效果优良、余热回收效果好,锅炉排尘浓度满足国家一类地区要求。

工业熔盐炉技术方案

云南文山铝业有限公司40万吨/年氧化铝工程熔盐炉设备第一部分RYL-1000M型熔盐炉技术简介一、前言根据云南文山铝业有限公司40万吨/年氧化铝工程项目中熔盐炉对物料加热的工艺要求,所设计的熔盐炉设备系统应满足在安全、可靠、稳定、高效运行的前提下,实现热媒系统供热温度的稳定性及可靠性。

为此,我们结合已有的成功范例,针对技术要求,分别就熔盐炉结构设计、供热工艺、燃烧室设计、控制方案及系统安全性进行阐述。

二、RYL-1000M型熔盐炉技术数据表三、执行标准Q/320281ARZ01-2001 熔盐炉GB/T17410-1998 有机热载体炉有机热载体炉安全技术监察规程蒸汽锅炉安全技术监察规程GB13271-2001 锅炉大气污染排放标准GB9222-88 水管锅炉受压元件强度计算GB5310-1995 高压锅炉用无缝钢管GB3323-87 钢熔化焊对接接头射线照相和质量分级`JB/T1610-93 锅炉集箱技术条件JB/T1611-93 锅炉管子技术条件JB/T4735-1997 钢制焊接常压容器GBJ211-1987 工业炉砌筑工程施工及验收规范GB150-1998 钢制压力容器GB151-1999 钢制管壳式换热器参照规范:HG20541-1992 化学工业炉结构设计规定HG20545-1992 化学工业炉受压元件制造技术条件HG/T20567-1994 热油炉技术条件HG/T20525-1992 化学工业管式炉传热计算规定HG/T20589-1996 化学工业炉受压元件强度计算规定HG/T20648-1990 化学工业炉耐火、隔热材料设计选用规定HG/T20682-1996 化学工业炉燃料燃烧设计计算规定GB50058-92 爆炸和火灾危险环境电力装置设计规范四、技术特点1、RYL-1000M型熔盐炉技术特点1.1 热效率比同类产品高3~5%,余热回收达1.2-1.5t/h(0.6MPa),每台全年可节约运行成本约30-38万元。

熔盐炉归属为《条例》监管的建议

在《 特种设备安全监察条例》[ 3 ( 简称 《 条例 》 ) 及《 锅

炉安 全技 术监 察规程 》 ( 以下 简称 《 锅规》 )的监

当时国家石油 和化学工业局有关部门的支持下 ,笔者 有 幸走 访 了当年 国家质量 技术 监督局 锅炉 压力 容器 安全监督 局,获得 了对该编制 工作 的认可 。随后 向工

辰创环境工程科技有限责任公司, 以下简称‘ 辰创公司” )

负责工程设计 的。熔盐炉的设计热负荷为 1 . 8 ~ 1 4 Mw。 辰 创公司于 2 0 0 1 年在消化、吸收引进 技术 的基础 上,

摘 要:针对熔盐炉的特点 ,因其使用介质物理化学特性、使 用温度的差异,构成 了不能再参照 《 有机热

载 体 炉安 全技 术 监 察规程 》 、 《 有 机 载热 体加 热 炉安 全技 术规 程 》 的技 术原 因。从 所 涉及 的几 方 面加 以 阐述 与 分析 , 并建议 国 家安全 监督 管理部 门在 修 订 《 特 种设 备 安 全监 察 条例 》 时 ,择 机 将 熔盐 炉 归属 为

盐炉 的最大热负荷高达 2 3 . 2 Mw。

1 . 3 相关标准规范方面 由于熔盐 和熔盐炉 的固有特点 ,早在 2 0 世纪 8 0

管之列 。而迄今 尚无适 合 自身特点 的标准来规范其生

产活动 。

年 代从 事熔 盐炉设计 时就感到 十分 困惑 ,因为 没有

相 应的标准规 范可遵循 。迄今 为止 ,熔 盐炉 的设 计 、

我 国关 于熔 盐炉 ( 加热 系统 )的生产 活动 可从

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

熔盐 熔盐炉 熔盐加热炉 熔盐储槽 熔盐储罐 熔盐泵技术参数: 工作温度:150~580℃

工作介质:熔盐

工作压力:常压 设计压力:1MPa 供热能力:360~14000kW(30~1200万大卡/时) 产品规格:单台供热能力为100、200、300、400、500、600、700

感谢观看

熔盐炉

赵洪伟基Βιβλιοθήκη 内容:三聚氰胺用熔盐炉

熔盐是由硝酸钾(KNO3)、亚硝酸钠(NaNO2)及硝酸钠(NaNO3) 的混合物。热载体炉将粉状的熔盐加热到熔点142℃以上,使其在熔融流 动状态下循环使用。最高工作温度可达600℃的高温。

将粉状的深盐放入熔融糟,通过糟内安装的高压蒸汽加热管或电加 热管进行加热融化,直加热到糟内的熔盐的粘度可以用循环泵打循环, 使整个系统成为流动可循环状态后,泵送到热载体炉进一步循环升温, 达到可以使用的温度。

将粉状的熔盐放入熔融糟,通过糟内安装的高压蒸汽加热管或电加热管进行加热融化,使整个系统成为 流动可循环状态后,一直加热到糟内的熔盐的粘度可以用循环泵打循环,泵送到热载体炉进一步循环升温,

达到可以使用的生产工艺温度。

熔盐 熔盐炉 熔盐加热炉 熔盐储槽 熔盐储罐 熔盐泵适用范围:

广泛应用于化肥、三聚氢胺、氧化铝等高温加热生产工艺 RYL系列熔岩加热炉具有以下特点: 1、燃烧稳定; 2、能在较低的运行压力下,获得较高的工作温度; 3、供热温度稳定,能精确地进行调整,热效率高; 4、运行控制和安全检测装置完备。

燃烧方式:燃煤、燃油、燃气

适用燃料:烟煤、重油、轻油、柴油、渣油、天然气、液化气、

自动控制:机械化、全自动控制、比例调节、PLC可编程及触摸屏控制技术

熔盐 熔盐炉 熔盐加热炉 熔盐储槽 熔盐储罐 熔盐泵性能特点:

熔盐是由硝酸钾(KNO3)、亚硝酸钠(NaNO2)及硝酸钠(NaNO3)的混合物。热载体炉将粉状的熔盐加 热到熔点142℃以上,使其在熔融流动状态下循环使用。最高工作温度可达580℃的高温。