注塑机的吨位标准的选择

如何选择注塑机

第九章如何选择注塑机一台好的注塑机必须制造一致的塑件,并于下次重做定单时亦然。

通常依注射重量、锁模力、投影面积作选机的标准。

1、注射重量注射重量是注塑机装置的一个重要参数。

它是选择注塑机时最常驻用的参数,以安士或克表示。

这个参数虽然简单易明,但亦容易被误解。

道理很简单,当选定了塑料后,注塑商便可确定塑件的重量,因此,他们容易以此注射重量来选机。

其实,注射重量的定义是空注射(没有注射进模具里)时的塑料注射重量,它是测量出来的而不是从理论计算出来的。

所用的胶料通常是比重1.05的一般硬胶,当塑件的塑料有别于PS时,规格上的注射重量要经以下换算后才可使用。

非PS塑料的注塑重量=c*b/1.05,(b=塑料的比重及c=以PS表示的注射重量.)例如:赛钢的比重是1.42,它在一台注射重量(以PS算)8安士赛钢。

(1)选择一台足够注射重量的注塑机—不应选择注射重量刚好等于塑件重量加流道塑料重量的注塑机。

在要求不高的注塑中,如玩具人像,总重量应是注射重量的85%。

在要求高的注塑中,如水晶用品,则用75%。

分别是在空注射测量出的注射重量在注射压力下是较小的,而要求高的注塑使用高的注射压力。

例如:用比重 1.38的硬性聚氯乙烯(UPVC)注塑玩具人像时的塑件与流道塑料共重4安士,需要注射重量多大的注塑机?以PS表征的注射重量=4*1.05/0.38=3.04安士。

使用85%的指引,所需注塑注射重量=3.04/0.85=3.58安士。

(2)不可选用注射重量过高的注塑机—塑件及流道塑料的总重量应该是注射重量的35%到85%之间。

下限是由于下以三种考虑:模板的弯曲,塑料在料筒的驻留时间及每公斤注塑件耗电量。

小的注塑件使用小的模具会使模板有过分的弯曲,使他挠起(影响产品品质),甚至使模板破裂。

用过大的注塑机注塑小的塑件,熔融驻留时间太长会引致塑料分解。

使用一模多腔或加大模具尺寸可解决用大机注塑小塑件的一些问题。

降低料筒温度也舒缓因驻留时间长引致辞的分解。

如何选择注塑机的吨位

如何选择注塑机的吨位

选择注塑机的吨位是非常重要的,因为它直接关系到生产中产品的质量、生产效率和生产成本。

以下是一些选择注塑机吨位的相关要点。

1.了解注塑机吨位的定义:注塑机的吨位是指其夹持力,也就是在注

塑过程中,注塑机夹持模具的最大力量。

吨位的单位是吨或千牛顿(kN)。

较小的吨位适用于生产较小的产品,较大的吨位适用于生产较大的产品。

2.考虑产品的尺寸和重量:产品的尺寸和重量是选择注塑机吨位的关

键因素之一、较大尺寸和较重的产品需要更大的吨位,以确保足够的夹持

力和稳定性。

3.考虑材料的特性:不同的注塑材料具有不同的流动性和收缩率,这

也会影响选择注塑机吨位的决策。

流动性较差的材料需要较大的吨位来确

保充分的填充,而收缩率较大的材料则需要较大的吨位来防止产生缺陷。

4.考虑注塑模具的特性:注塑模具的结构和尺寸也会对选择注塑机吨

位产生影响。

较复杂的模具可能需要更大的吨位来确保模具的稳定和正常

运行。

同时,模具的尺寸也需要与注塑机的尺寸相匹配,以确保正常的操

作和运行。

5.考虑生产数量和效率:生产数量和效率也是选择注塑机吨位的重要

考虑因素。

如果生产数量较大且需要高效生产,可能需要选择较大吨位的

注塑机。

较大吨位的注塑机可以提供更高的注塑速度和更低的周期时间,

从而提高生产效率。

6.考虑预算和投资回报:选择注塑机吨位还需要考虑预算和投资回报。

较大吨位的注塑机通常价格较高,而较小吨位的注塑机价格相对较低。

根

据生产需求和预算制定合理的投资计划,并在投资回报周期内获得较好的经济效益。

注塑机规格选择标准

注塑机规格选择标准怎样对注塑模具选择合适的注塑机,机型的选择标准规则如下:一.根据模具所需锁模力来选择机型规格:1.按“最佳锁模力参数计算”方法计算模具所需锁模力;2.计算的锁模力为选择机型的下限值,选择机型应有一个相对范围;3.以上机型范围为宝源机选择方案,例如:计算锁模力为115T,选择机型为125—180T注塑机为合格。

进口机可在宝源机基础上降低15%吨数。

二.根据注塑机大小来选择机型规格:机型选择原则为:1.模具的宽和高与注塑机哥林柱之间的宽和高相适应;2.模具的厚度应在注塑机的最大和最小容模量之间;3.塑件取出宽度与注塑机开模行程相适应。

三.根据注塑机的射胶量来选择机型规格:模具啤塑时的每啤重量(包括水口重量)×(1+25%)所得的值与注塑的最大射胶量比较,计算出的每啤重量应不大于注塑机的最大射胶量。

注塑机机型选择应根据以上三种条件来决定最佳机型。

即最合适的机型应满足以上三个条件,举例说明如下:B118毛刷体:材料:PP+30%GF,壁厚为3mm,单位压力取4T/in2,每啤重量501g制品投影面积:" ×" ×2 = 44.03 in2需锁模力= 44.03 in2×4T/in2= 176T水口投影面积:" ×" = 4.34 in2需锁模力= 4.34 in2×4T/in2= 17T所需锁模力= 176T+17T = 193T根据所需锁模力选择机型为200—300T机。

每啤重量计算值= 501×(1+25%)= 626g根据每啤重量计算选择机型最小为250T机,(200T机最大射胶量489g,达不到制品要求)根据模具外形尺寸(400×600×491)选择机型为200—300T机。

综合以上三条,200T机虽然锁模力和机型大小都符合要求,但射胶量达不到制品重量要求,对模具啤塑有影响,故应选择机型规格为250—300T机。

如何先择合适的注塑机加工

怎样选购注塑机?决定注塑机的规格1.1根据注塑制品的重量,计算出注塑机应具备的注射量。

(1)当注塑制品是用聚苯乙烯制造的,注塑机应具备的注射量为Wps。

Wps=(制品重+浇口系统总重)÷(0.75~0.9)即Wps=(1.3~1.1)×(制品重+浇口系统总重)(2)如果制品是其他塑料(命名为X塑料),仿照上法,先计算出其应具有该种塑料的理论注塑量为Wx:Wx=(1.3~1.1)×(制品重+浇口系统总重)但是不能简单地用Wx决定注塑机的注射量,必须换自成Wps值,换算公式是:Wps=Wx÷p式中p——该塑料的比重另外一种比较简单的方法判断射胶克重是否满足如下:W = 0.75~0.8*Wmax * PW:实际能成型的产品最大重量(含胶口重量)Wmax:机型螺杆最大PS射胶重量(见样本)P:原材料的比重只要制品克重小于计算出来的W ,就说明可行以HMD128M6-B螺杆成型PP料为例,PS理论最大射胶重量239g,即Wmax=239.PP料密度为0.9,即P=0.9。

W=0.75*239*0.9=161 (g)即只要制品重量小于161g的PP料产品128M6B螺杆均能满足要求1.2 根据注塑制品在模板(头板或贰板)的垂直投影面积,计算锁模力P:锁模力=锁模力常数×制品的投影面积即P=Kp×s式中P—锁模力(t);S—制品在模板的垂直投影面积(cm2);Kp—锁模力常数(t/cm2),Kp值列于下表中(表5)表5 锁模力常数Kp(注射较精密制品用)1.3 由模具的外轮廓尺寸,决定注塑机拉杆(导柱)的内间距尺寸。

后者大于前者。

1.4 由制品高度决定注塑机应有的开模行程。

后者应大于前者2倍。

1.5 还要考虑其他次要因素:(1)注塑机的容模量应与您的模具高度相适应。

(2)顶针行程,顶出力。

(3)工艺因素。

关于注塑机吨位的选择问题

所以我司提供的只是注塑机选择中的第四个方面的锁模力的大小。其他几个方面需要大家结合模具 工程师、注塑工程师的分析一起确定。

Feb.2016

Page 2

Moldflow Analysis Report

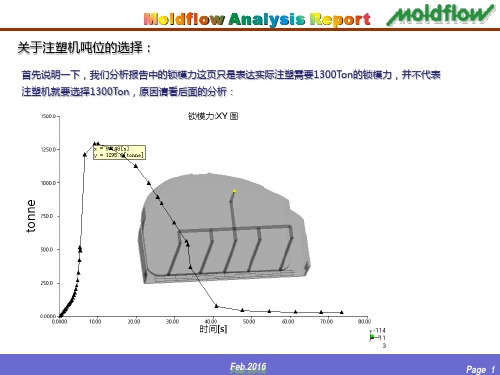

关于注塑机吨位的选择:

当我们不管是通过分析还是计算得到锁模力的大小之后,怎的确定多大的机台才能满足这么大的锁 模力,当然机台锁模力要大于所需要的锁模力。 一般机器锁模力通常需大于所需要的锁模力1.17倍以上。 对于这个产品我们分析出来需要锁模力是1300Ton,机器锁模力最小应该是1300*1.17=1521Ton

Moldflow Analysis Report

关于注塑机吨位的选择:

首先说明一下,我们分析报告中的锁模力这页只是表达实际注塑需要1300Ton的锁模力,并不代表 注塑机就要选择1300Ton,原因请看后面的分析:

Feb.nalysis Report

关于注塑机吨位的选择:

至于我们分析的所需要的锁模力1300Ton是否准确, 锁模力按照经验公式计算值: 投影面积x材料的锁模力常数=2559*0.48=1228 Ton 跟分析 结果接近

如何选择注塑机的吨位

如何选择注塑机的吨位锁模力以锁紧模具的最大值表示。

射出于成形空间内(cavity)的材料压作用于打开模具的方向,故须在锁模力以下,通常材料压须为锁模力的80%以下。

材料压是成形空间单位面积的平行压力兴成形空间投影面积之积。

成形空间单位面积的平均压力因射出机构而异,柱塞式约400-500㎏/㎝,螺杆式约250-350㎏/㎝。

1)经验公式:锁模力=成形空间单位面积的平均压力×成形空间投影面积×系数=330kg/cm×成品长×成品宽×1.5注:1. 成品长、宽单位为cm;2. 计算出来的锁模力的单位为kg,除以1000就为注射机的吨位(T);3. 成品的投影面积为成形空间的投影面积,如箱体类的成品,要将成品的四侧面展开后,再去量其长与宽。

(2)计算好所需的注射机吨位后,再根据此计算结果去选择注射机(所选择的注射机吨位必须要大于此计算结果)。

但要注意所选择的注射机的哥林距离与最大最小模厚,模具的高度必须在所选择的注射机最大最小模厚之间。

告诉你准确的计算方法:克数=(螺杆的直径/2)² * π * 螺杆的最大后退距离* 0.85 * 塑料材料的密度与吨位大体上是正向关系,但联系并不密切,因为小吨位的机器也可以装稍大一号的螺杆,或者为了提高注塑速度、压力换装小一号的螺杆。

大致上:100T -- 150克200T -- 500克300T -- 800克500T -- 2000克700T -- 3200克仅供参考50T 0.29元/M、80T 0.48元/M、100T 0.57元/M、120T 0.6元/M、150T 0.62元/M、200T 0.75元/M、250T 0.89元/M、350T 0.9元/M、400-500T 1.52元/M海天/80T ¥0.48海天/110T ¥0.57海天/150T ¥0.62海天/200T ¥0.75海天/250T ¥0.89大概就这样海天注塑机的吨位与克数是怎么来计算的5 [ 标签:海天注塑机, 吨位, 克数] い範ゎ 2009-02-15 16:29精华答案好评率:80%通过对塑件产品所用的材料,通过密度,体积算出重量选择注塑机时.只要塑件的重量是注塑机最大射出量的60%就没有问题了1、如果塑件比较简单那就达到80%左右都没有问题注塑机的合模吨位和最大射出量是正比的这个方法比较简单当然计算吨位也好2、吨位就是锁模力=投影面积(产品+流道)x模具内平均压力一般注塑的压力不过30~90mpa而已了,乘以产品投影面积+流道面积,就可以得出最小锁模力了,然后根据锁模力和注射量,就可以定型号了。

注塑机型 选用方法

2、零件需要注射重量计算 总重量=(1.3~1.1)*(零件重+浇口系统总重)* 1.05/Vx 当制品的品质要求较高时,系数(1.3~1.1)应取大值,反之可取小值。

测试所用的胶料是比重1.05的一般PS硬胶

计算锁模力有两个重要因素:1.投影面积 2.模腔压力 a、投影面积(S)是沿着模具开合所观看得到的最大面积。 b、模腔压力的决定(P) 模腔压力由以下因素所影响 (1)浇口的数目和位置 (2)浇口的尺寸 (3)制品的壁厚 (4)使用塑料的粘度特性 (5)射胶速度

3.1 热塑性塑料流动特性的分组 第一组 GPPS HIPS TPS PE-LD PE-LLD PE-MD PE-HD PP-H

S=π×灯座外径2/4=3.14×22×22/4(cm2)=380cm2 (5)PC灯座的锁模力

F=P•S=304bar•380cm2=304kg/cm2•380 cm2=115520Kg或115.5Ton ,所以选用120T即可使用。 方法4、借助CAE分析软件进行准确计算

12

三、模具尺寸符合注塑机要求;

10

二、锁模力满足注塑工艺要求;

(1)流程/壁厚比例计算 流程/壁厚=熔料最长流程/最薄零件壁厚=200mm/1.9mm=105:1

(2)模腔压力/壁厚曲线图的应用 图中提供了模腔压力和壁厚以及流程/壁厚比的关系,由图可知

1.9mm壁厚,流程/壁厚比例105:1的注件的模腔压力是160Bar,这里应 注意,所有数据都是应用第一组的塑料,对于其他组别的塑料,我们应 乘上相应的倍增常数K。

查表得P0•P=P0•K(倍增常数)

如何选择立式注塑机

如何选择立式注塑机选择立式注塑机的过程需要考虑多个因素,包括生产需求、产品特性、生产环境、经济效益等。

下面将详细介绍如何选择立式注塑机,重点包括注塑机型号选择、性能要求、设备供应商选择等方面。

一、生产需求分析首先需要了解自己的生产需求,包括产品种类、产品尺寸和重量、生产数量、加工周期等。

不同的产品需求可能需要不同型号的注塑机来生产,所以在选择注塑机之前需要确切知道需要生产的产品是什么,其中最重要的是产品的尺寸和重量。

二、注塑机型号选择根据生产需求,选择适合的注塑机型号。

注塑机的型号一般是用注塑机的射出容量来表示的。

射出容量是指每次射出的最大塑料量,单位通常为克(g)或千克(kg)。

通常情况下,注塑机型号选择的方法是根据产品重量估计出每次射出的塑料量,然后选择一个比估计值稍大的注塑机型号。

三、性能要求除了注塑机型号之外,还需要根据产品特性和生产需求对注塑机的性能要求进行选择。

以下是一些常见的性能要求:1.射嘴数量:根据产品的设计和生产需求选择单射嘴或多射嘴注塑机。

2.射出压力:根据产品的设计和材料的特性来选择适当的射出压力,压力过小可能导致产品质量不好,压力过大可能会损坏模具。

3.射出速度和射出时间:根据产品的尺寸和生产需求选择适当的射出速度和射出时间。

射出速度过快可能造成射出不均匀,速度过慢可能影响生产效率。

4.射出温度和冷却时间:根据材料的特性和产品的尺寸选择适当的射出温度和冷却时间。

射出温度过高可能导致材料熔化不良,温度过低可能导致材料难以流动。

5.锁模力:根据产品的尺寸和材料的特性选择适当的锁模力。

锁模力过大可能导致模具损坏,力过小可能导致产品质量不好。

6.操作控制系统:根据操作人员的技术水平和生产要求选择适当的操作控制系统。

一般来说,电脑控制系统比传统的机械控制系统更方便且精确。

四、设备供应商选择选择好的设备供应商是保证注塑机质量和服务的保证。

以下是选择设备供应商的几个要点:1.厂家信誉:选购时要优先考虑有一定市场影响力的品牌厂家,一般来说,这些品牌的产品有更好的质量保证。

80吨至160吨注塑机功率表

80吨至160吨注塑机功率表摘要:1.引言2.80 吨至160 吨注塑机的概述3.80 吨至160 吨注塑机功率表的详细介绍4.功率表的选型与使用注意事项5.结论正文:【引言】在现代化的制造业中,注塑机已成为一种非常常见的设备,用于生产各种塑料制品。

对于80 吨至160 吨的大型注塑机,其功率表是一个重要的组成部分,能够实时监测和调整设备的运行状态。

本文将对80 吨至160 吨注塑机功率表进行详细介绍,以帮助读者更好地理解和使用这一设备。

【80 吨至160 吨注塑机的概述】80 吨至160 吨注塑机属于大型注塑机,具有较高的生产效率和较大的生产能力。

这类注塑机通常用于生产大型塑料制品,如汽车零部件、家电外壳等。

与小型注塑机相比,大型注塑机在结构、性能和控制系统上都有显著的提升。

【80 吨至160 吨注塑机功率表的详细介绍】功率表是用于测量和显示注塑机运行时功率的设备,能够实时反映注塑机的工作状态。

在80 吨至160 吨注塑机中,功率表通常包括以下几个部分:1.传感器:传感器是功率表与注塑机之间的连接部分,用于采集注塑机的实时功率数据。

2.显示器:显示器用于显示注塑机的实时功率,以便操作人员及时了解设备运行状态。

3.控制器:控制器用于对传感器采集到的数据进行处理,并根据设定值进行调整。

【功率表的选型与使用注意事项】在选择80 吨至160 吨注塑机功率表时,应考虑以下几个方面:1.测量范围:应根据注塑机的实际功率需求选择合适的功率表,以确保测量的准确性。

2.传感器类型:根据注塑机的工作环境,选择适合的传感器类型,以保证传感器的可靠性和耐用性。

3.显示器尺寸和功能:根据操作人员的观察需求,选择合适的显示器尺寸和功能。

在使用功率表时,应注意以下几点:1.避免传感器受到机械损伤,以免影响测量精度。

2.定期检查传感器连接处,确保连接可靠。

3.不要在高温、高湿、强磁场等环境中使用功率表,以免影响设备性能。

【结论】80 吨至160 吨注塑机功率表是一种重要的监测设备,能够实时反映注塑机的工作状态,为操作人员提供准确的信息。

注塑机通常依据以下参数选型

注塑机通常依据以下参数选型:注射重量锁模力投影面积1、注射重量注射重量是注塑机重要参数。

它是选择注塑机时最常用的参数,以安士或克表示。

这个参数虽然简单易明,但亦容易被误解。

注射重量的定义是空注射(没有注射进模具里)时的塑料注射重量,它是测量出来的而不是从理论计算出来的。

所用的胶料通常是比重1.05的一般硬胶,当塑件的塑料有别于PS时,规格上的注射重量要经以下换算后才可使用。

非PS塑料的注塑重量=c*b/1.05,(b=塑料的比重及c=以PS表示的注射重量(1)选择一台足够注射重量的注塑机不应选择注射重量刚好等于塑件重量加流道塑料重量的注塑机。

在要求不高的注塑中,如玩具人像,总重量应是注射重量的85%。

在要求高的注塑中,如水晶用品,则用75%。

分别是在空注射测量出的注射重量在注射压力下是较小的,而要求高的注塑使用高的注射压力。

例如:用比重1.38的硬性聚氯乙烯(UPVC)注塑玩具人像时的塑件与流道塑料共重4安士,需要注射重量多大的注塑机?以PS表征的注射重量=4*1.05/0.38=3.04安士。

使用85%的指引,所需注塑注射重量=3.04/0.85=3.58安士。

1、锁模锁模的功用是将模具以相当巨大之力合紧,以抵消在射胶时,熔融塑料以高压注射及填充模具而令模具分开之力。

在锁模过程中可分为三个阶段:快速合模这阶段应占整个锁模行程超过70%,速度是可以选择的,应选择一个快而平稳的合模速度,此举可缩短锁模过程中所需的时间,而压力则设定在最高的系统压力。

低压区为保护模具,在模具闭合前的一小段距离,将液压系统压力降低,以防止有外物如水口或成品停留在前模及后模之间,在高压锁模时造成模具的严重损坏。

这个区域开始的位置是在可以调校的,高压锁模区当合模动作差不多完成时,即前模与后模的距离约1至2mm,便进入高压锁模区,高压锁紧模具以达到设定的锁模力,高压锁模开始的位置可由操作者任意调校。

2、开模当熔融胶料注入模腔内及至冷却完成后,随着便是开模动作,在开模过程中亦可分为3个阶段:慢速开模在开模的最初阶段,应选择用慢速,以防止撕裂模腔内成品。

注塑机的吨位标准的选择

发布时间:共阅次机锁模力以锁紧模具地最大值表示.射出于成形空间内()地材料压作用于打开模具地方向,故须在锁模力以下,通常材料压须为锁模力地%以下.材料压是成形空间单位面积地平行压力形成成形空间投影面积之积.成形空间地单位面积地平均压力因射出机构而异,柱塞式约-㎏/㎝,螺杆式约-㎏/㎝.()经验公式:注塑机锁模力成形空间单位面积地平均压力×成形空间投影面积×系数×成品长×成品宽×注:. 成品长、宽单位为;算出来地锁模力地单位为,除以就为注射机地吨位();成形空间地投影面积为成品地投影面积,如箱体类地成品,要将成品地四侧面展开后,再去量其长与宽.()计算好所需地机吨位后,再根据此计算结果去选择注射机(所选择地注射机吨位必须要大于此计算结果).但是要注意所选择地注射机地哥林距离与最大最小模厚,模具地最大长宽尺寸必须小于所选择地注射机地哥林距离,模具地高度必须在所选择地注射机最大最小模厚之间.个人收集整理勿做商业用途根据产品地重量或注塑量选择不同地吨位,如、、、、、、、、、,目前国内最大吨位有地,吨位越大,注塑机地螺杆直径也就越大……个人收集整理勿做商业用途怎么样选择加工塑料零件地注塑机地吨位一般而言,从事注塑行业多年地客户多半有能力自行判断并选择合适地注塑机来生产.但是在某些状况下,客户可能需要厂商地协助才能决定采用哪一个规格地注塑机,甚至客户可能只有产品地样品或构想,然后询问厂商地机器是否能生产,或是哪一种机型比较适合.此外,某些特殊产品可能需要搭配特殊装置如蓄压器、闭回路、射出压缩等,才能更有效率地生产.由此可见,如何决定合适地注塑机来生产,是一个极为重要地问题.以下资讯提供给读者参考.通常影响射出机选择地重要因素包括模具、产品、塑料、成型要求等,因此,在进行选择前必须先收集或具备下列资讯:模具尺寸(宽度、高度、厚度)、重量、特殊设计等;使用塑料地种类及数量(单一原料或多种塑料);注塑成品地外观尺寸(长、宽、高、厚度)、重量等;成型要求,如品质条件、生产速度等.在获得以上资讯后,即可按照下列步骤来选择合适地射出机:、选对型: 由产品及塑料决定机种及系列.由于射出机有非常多地种类,因此一开始要先正确判断此产品应由哪一种注塑机,或是哪一个系列来生产,例如是一般热塑性塑胶或电木原料或原料等,是单色、双色、多色、夹层或混色等.此外,某些产品需要高稳定(闭回路)、高精密、超高射速、高射压或快速生产(多回路)等条件,也必须选择合适地系列来生产.、放得下:由模具尺寸判定机台地“大柱内距”、“模厚”、“模具最小尺寸”及“模盘尺寸”是否适当,以确认模具是否放得下.模具地宽度及高度需小于或至少有一边小于大柱内距;模具地宽度及高度最好在模盘尺寸范围内;模具地厚度需介于注塑机地模厚之间;模具地宽度及高度需符合该注塑机建议地最小模具尺寸,太小也不行.、拿得出:由模具及成品判定“开模行程”及“托模行程”是否足以让成品取出.开模行程至少需大于成品在开关模方向地高度地两倍以上,且需含竖浇道()地长度;托模行程需足够将成品顶出.锁得住:由产品及塑料决定“锁模力”吨数.当原料以高压注入模穴内时会产生一个撑模地力量,因此注塑机地锁模单元必须提供足够地“锁模力”使模具不至于被撑开.锁模力需求地计算如下:由成品外观尺寸求出成品在开关模方向地投影面积;撑模力量=成品在开关模方向地投影面积()×模穴数×模内压力();模内压力随原料而不同, 一般原料取~;机器锁模力需大于撑模力量,且为了保险起见,机器锁模力通常需大于撑模力量地倍以上.至此已初步决定夹模单元地规格,并大致确定机种吨数,接着必须再进行下列步骤,以确认哪一个射出单元地螺杆直径比较符合所需.、射得饱: 由成品重量及模穴数判定所需“射出量”并选择合适地“螺杆直径”.计算成品重量需考虑模穴数(一模几穴);为了稳定性起见,射出量需为成品重量地倍以上,亦即成品重量需为射出量地%以内.射得好:由塑料判定“螺杆压缩比”及“射出压力”等条件.有些工程塑料需要较高地射出压力及合适地螺杆压缩比设计,才有较好地成型效果,因此为了使成品射得更好,在选择螺杆时亦需考虑射压地需求及压缩比地问题.一般而言,直径较小地螺杆可提供较高地射出压力.、射得快:及“射出速度”地确认.有些成品需要高射出率速射出才能稳定成型,如超薄类成品,在此情况下,可能需要确认机器地射出率及射速是否足够,是否需搭配蓄压器、闭回路控制等装置.一般而言,在相同条件下,可提供较高射压地螺杆通常射速较低,相反地,可提供较低射压地螺杆通常射速较高.因此,选择螺杆直径时,射出量、射出压力及射出率(射出速度),需交叉考量及取舍.此外,也可以采用多回路设计,以同步复合动作缩短成型时间.经过以上步骤之后,原则上已经可以决定符合需求地注塑机,但是有一些特殊问题可能也必须再加以考虑,包括:大小配地问题:在某些特殊状况下,客户地模具或产品可能模具体积小但所需射量大,或模具体积大但所需射量小,在这种况下,厂家所预先设定地标准规格可能无法符合客户需求,而必须进行所谓“大小配”,亦即“大壁小射”或“小壁大射”.所谓“大壁小射”指以原先标准地夹模单元搭配较小地射出螺杆,反之,“小壁大射”即是以原先标准地夹模单元搭配较大地射出螺杆.当然,在搭配上也可能夹模与射出相差好几级.◆快速机或高速机地观念:在实际运用中,越来越多地客户会要求购买所谓“高速机”或“快速机”.一般而言,其目地除了产品本身地需求外,其他大多是要缩短成型周期、提高单位时间地产量,进而降低生产成本,提高竞争力.通常,要达到上述目地,有几种做法:◆射出速度加快:将电机马达及泵浦加大,或加蓄压器(最好加闭回路控制);◆加料速度加快:将电机马达及泵浦加大,或加料油压马达改小,使螺杆转速加快;◆多回路系统:采用双回路或三回路设计,以同步进行复合动作,缩短成型时间;◆增加模具水路,提升模具地冷却效率.然而,“天下没有白吃地午餐”,机器性能地提升及改造固然可以增加生产效率,但往往也增加投资成本及运转成本,因此,投资前地效益评估需仔细衡量,才能以最合适地机型产生最高地效益.个人收集整理勿做商业用途。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注塑机的吨位标准的选择

发布时间:2010-8-4 14:12:49 共阅291次

注塑机锁模力以锁紧模具的最大值表示。

射出于成形空间内(cavity)的材料压作用于打开模具的方向,故须在锁模力以下,通常材料压须为锁模力的80%以下。

材料压是成形空间单位面积的平行压力形成成形空间投影面积之积。

成形空间的单位面积的平均压力因射出机构而异,柱塞式约400-500㎏/㎝,螺杆式约250-350㎏/㎝。

(1)经验公式:

注塑机锁模力=成形空间单位面积的平均压力×成形空间投影面积×系数×成品长×成品宽×注:1. 成品长、宽单位为cm;算出来的锁模力的单位为kg,除以1000就为注射机的吨位(T);成形空间的投影面积为成品的投影面积,如箱体类的成品,要将成品的四侧面展开后,再去量其长与宽。

(2)计算好所需的注塑机吨位后,再根据此计算结果去选择注射机(所选择的注射机吨位必须要大于此计算结果)。

但是要注意所选择的注射机的哥林距离与最大最小模厚,模具的最大长宽尺寸必须小于所选择的注射机的哥林距离,模具的高度必须在所选择的注射机最大最小模厚之间。

根据产品的重量或注塑量选择不同的吨位,如30T、40T、50T、60T、80T、100T、120T、160T、168T、268T,目前国内最大吨位有4000T的,吨位越大,注塑机的螺杆直径也就越大……

怎么样选择加工塑料零件的注塑机的吨位

一般而言,从事注塑行业多年的客户多半有能力自行判断并选择合适的注塑机来生产。

但是在某些状况下,客户可能需要厂商的协助才能决定采用哪一个规格的注塑机,甚至客户可能只有产品的样品或构想,然后询问厂商的机器是否能生产,或是哪一种机型比较适合。

此外,某些特殊产品可能需要搭配特殊装置如蓄压器、闭回路、射出压缩等,才能更有效率地生产。

由此可见,如何决定合适的注塑机来生产,是一个极为重要的问题。

以下资讯提供给读者参考。

通常影响射出机选择的重要因素包括模具、产品、塑料、成型要求等,因此,在进行选择前必须先收集或具备下列资讯:

模具尺寸(宽度、高度、厚度)、重量、特殊设计等;

使用塑料的种类及数量(单一原料或多种塑料);

注塑成品的外观尺寸(长、宽、高、厚度)、重量等;

成型要求,如品质条件、生产速度等。

在获得以上资讯后,即可按照下列步骤来选择合适的射出机:

1、选对型: 由产品及塑料决定机种及系列。

由于射出机有非常多的种类,因此一开始要先正确判断此产品应由哪一种注塑机,或是哪一个系列来生产,例如是一般热塑性塑胶或电木原料或PET原料等,是单色、双色、多色、夹层或混色等。

此外,某些产品需要高稳定(闭回路)、高精密、超高射速、高射压或快速生产(多回路)等条件,也必须选择合适的系列来生产。

2、放得下:由模具尺寸判定机台的“大柱内距”、“模厚”、“模具最小尺寸”及“模盘尺寸”是否适当,以确认模具是否放得下。

模具的宽度及高度需小于或至少有一边小于大柱内距;

模具的宽度及高度最好在模盘尺寸范围内;

模具的厚度需介于注塑机的模厚之间;

模具的宽度及高度需符合该注塑机建议的最小模具尺寸,太小也不行。

3、拿得出:由模具及成品判定“开模行程”及“托模行程”是否足以让成品取出。

开模行程至少需大于成品在开关模方向的高度的两倍以上,且需含竖浇道(sprue)的长度;

托模行程需足够将成品顶出。

锁得住:由产品及塑料决定“锁模力”吨数。

当原料以高压注入模穴内时会产生一个撑模的力量,因此注塑机的锁模单元必须提供足够的“锁模力”使模具不至于被撑开。

锁模力需求的计算如下:

由成品外观尺寸求出成品在开关模方向的投影面积;

撑模力量=成品在开关模方向的投影面积(cm2)×模穴数×模内压力(kg/cm2);

模内压力随原料而不同, 一般原料取350~400kg/cm2;

机器锁模力需大于撑模力量,且为了保险起见,机器锁模力通常需大于撑模力量的1.17倍以上。

至此已初步决定夹模单元的规格,并大致确定机种吨数,接着必须再进行下列步骤,以确认哪一个射出单元的螺杆直径比较符合所需。

5、射得饱: 由成品重量及模穴数判定所需“射出量”并选择合适的“螺杆直径”。

计算成品重量需考虑模穴数(一模几穴);

为了稳定性起见,射出量需为成品重量的1.35倍以上,亦即成品重量需为射出量的75%以内。

射得好:由塑料判定“螺杆压缩比”及“射出压力”等条件。

有些工程塑料需要较高的射出压力及合适的螺杆压缩比设计,才有较好的成型效果,因此为了使成品射得更好,在选择螺杆时亦需考虑射压的需求及压缩比的问题。

一般而言,直径较小的螺杆可提供较高的射出压力。

7、射得快:及“射出速度”的确认。

有些成品需要高射出率速射出才能稳定成型,如超薄类成品,在此情况下,可能需要确认机器的射出率及射速是否足够,是否需搭配蓄压器、闭回路控制等装置。

一般而言,在相同条件下,可提供较高射压的螺杆通常射速较低,相反的,可提供较低射压的螺杆通常射速较高。

因此,选择螺杆直径时,射出量、射出压力及射出率(射出速度),需交叉考量及取舍。

此外,也可以采用多回路设计,以同步复合动作缩短成型时间。

经过以上步骤之后,原则上已经可以决定符合需求的注塑机,但是有一些特殊问题可能也必须再加以考虑,包括:

大小配的问题:

在某些特殊状况下,客户的模具或产品可能模具体积小但所需射量大,或模具体积大但所需射量小,在这种况下,厂家所预先设定的标准规格可能无法符合客户需求,而必须进行所谓“大小配”,亦即“大壁小射”或“小壁大射”。

所谓“大壁小射”指以原先标准的夹模单元搭配较小的射出螺杆,反之,“小壁大射”即是以原先标准的夹模单元搭配较大的射出螺杆。

当然,在搭配上也可能夹模与射出相差好几级。

◆快速机或高速机的观念:

在实际运用中,越来越多的客户会要求购买所谓“高速机”或“快速机”。

一般而言,其目的除了产品本身的需求外,其他大多是要缩短成型周期、提高单位时间的产量,进而降低生产成本,提高竞争力。

通常,要达到上述目的,有几种做法:

◆射出速度加快:将电机马达及泵浦加大,或加蓄压器(最好加闭回路控制);

◆加料速度加快:将电机马达及泵浦加大,或加料油压马达改小,使螺杆转速加快;

◆多回路系统:采用双回路或三回路设计,以同步进行复合动作,缩短成型时间;

◆增加模具水路,提升模具的冷却效率。

然而,“天下没有白吃的午餐”,机器性能的提升及改造固然可以增加生产效率,但往往也增加投资成本及运转成本,因此,投资前的效益评估需仔细衡量,才能以最合适的机型产生最高的效益。