两相厌氧处理工艺的研究与应用讲解

两相厌氧处理工艺的研究与应用讲解

两相厌氧处理工艺的研究与应用摘要:利用各种高效反应器对现有的单相厌氧处理系统进行改造,以提高其稳定性,获得比现有单相系统更大的负荷和更高的效率。

文章对废水两相厌氧处理工艺的研究和应用作了综述,概括了两相厌氧处理酒厂废水、垃圾填埋场渗滤液、乳品废水、牛奶厂废水、制浆造纸废水等的应用情况,对反应器型式、环境和操作条件及两相厌氧处理工艺与其他厌氧反应器处理废水效果进行了总结和比较。

关键词:两相厌氧酸化甲烷化废水有机物的厌氧降解,在宏观上和工程上可以简化地分为产酸和产甲烷两个阶段。

两个阶段在细菌种类、消化速率、环境要求、降解过程和产物等方面均有所不同。

在一个反应器内要保持这两大类微生物的成活,并有旺盛的生理功能活动、协调发展,对反应器的维护管理是比较困难的。

Pohland[1]于1971年首次提出了两相厌氧消化的概念,即把厌氧的两个阶段分别在两个独立的反应器内进行,分别创造各自最佳的环境条件,培养两类不同的微生物,并将这两个反应器串联起来,形成两相厌氧工艺系统。

两相厌氧工艺系统能够承受较高的负荷率,反应器容积较小,运行稳定,日益受到人们的重视。

废水采用两相厌氧处理的前景十分可观,可以利用各种高效反应器设备对现有的处理系统进行改造,提高其稳定性,可获得比现有单相厌氧处理系统更高的负荷率和效率。

1 两相厌氧处理工艺的研究与应用1.1 研究与应用情况两相厌氧工艺可用于处理多种废水,如:酒厂废水、垃圾渗滤液、大豆加工废水、酵母发酵废水、乳清废水、牛奶工业废水、淀粉废水、制浆造纸废水、染料废水等。

表1列出了部分两相厌氧工艺研究和应用的运行数据。

表1 部分两相厌氧工艺研究和应用运行数据处理对象产酸相反应器产甲烷相反应器有机负荷率/(kgCOD·m-3·d-1)COD(BOD)去除率/%参考文献酒厂废水上流式厌氧污泥床上流式厌氧污泥床酸相 16.5甲烷相 44.080[2]制浆造纸废水上流式厌氧污泥床上流式厌氧污泥床(36℃)1284(96)[3]牛奶废水连续搅拌池反应器上流式厌氧滤池590(95)[4]染料废水厌氧填充床反应器厌氧填充床反应器0.25~1.00脱色率90[5]大豆加工废水厌氧流化床厌氧流化床1276酵母发酵废水厌氧流化床厌氧流化床20~2270~75马铃薯淀粉厂废水上流式厌氧滤池(33℃)上流式厌氧污泥床(35℃)酸相 45.0甲烷相 14.083乳清废水连续搅拌池反应器上流式厌氧滤池0.5~2.0(gCOD/(gMLSS·d))90[6]乳清加工和牛奶场废水预酸化反应器杂合反应器1098[7]小麦淀粉废水预酸化反应器厌氧挡板反应器2099[8]酒精废水高温酸化高温消化4.65~20.0085[9]垃圾渗滤液中温酸化中温消化2.41~7.9890[10]合成牛奶废水高温厌氧滤池(56℃)中温厌氧滤池(35℃)2.0~16.090~97[11]1.2 反应器型式两相厌氧降解的产酸过程和产甲烷过程分别在两个独立的反应器内进行。

两相厌氧消化工艺的研究进展及其应用

综述与专论两相厌氧消化工艺的研究进展及其应用凡广生,李多松(中国矿业大学环境与测绘学院,江苏徐州221008)摘要:两相厌氧消化工艺因产酸相和产甲烷相的分离而具有一系列的特点和优势。

针对该工艺的理论依据和运行机理进行了阐述,讨论了两相厌氧消化工艺的相分离以及相分离的实现对整个工艺的影响,着重剖析了两相厌氧消化工艺的影响因素,并对该工艺的应用范围及存在的问题进行了论述,说明了工艺的先进性和可行性。

关键词:两相厌氧消化;相分离;产酸相;产甲烷相中图分类号:X703文献标识码:A 文章编号:1006-8759(2006)01-0010-04RESEARCH DEVELOPMENT AND ITS APPLICATION OF TWOPHASE ANAEROBIC DIGESTIONFAN Guang-sheng,LI Duo-song(Departm ent of Environm ent Science and Spatial Inform atics of CU MT,Xuzhou 221008,China)Abstract:The technolo gy of two Phase anaerobic di g estion have a series of characteristics and ad vanta g es because of the se p aration of acido g enic p hase and methano g enic p hase.anal y sed the theories according to and the principle of its elaborating of the technology,the separated phase and the in fluence of the realization u p on the whole technolo gy have been discussed in the article,em p hasized to anal y ze the influence of two p hase anaerobic di g estion and carried on the treatise to the a pp lication and existent problems of that technology.Explained the forerunner and the possibility of the tech nology.Ke y words:two p hase anaerobic di g estion;se p arated p hase;acido g enic p hase;m ethano g enic p hase.两相厌氧消化(Two phase Anaerobic Degistin 简称TPA )有时也称两步或两段厌氧消化(Two ste p Anaerobic De g istin)是20世纪70年代初由美国戈什(Ghosh)和波兰特(Pohland)开发的厌氧处理新工艺[1-2]。

两相厌氧处理工艺的研究与应用

THANKS

谢谢您的观看

将两相厌氧处理工艺与物理化学处理 工艺相结合,实现废水的多元化处理 和资源化利用。

06

结论与展望

研究结论

Байду номын сангаас

1

两相厌氧处理工艺能够有效解决传统单相厌氧 工艺中存在的问题,提高有机物去除率和甲烷 菌活性。

2

通过调整两相厌氧工艺的参数和运行条件,可 以优化工艺性能,提高污水处理效果。

3

两相厌氧处理工艺具有较高的工程应用价值, 可为污水处理和资源回收提供有效解决方案。

悬浮物过多会消耗大量的溶解氧,导致厌氧微生物因缺氧 而死亡。同时,悬浮物还可能成为厌氧微生物的载体,促 进厌氧微生物的生长繁殖,提高有机物的分解速率和处理 效率。

04

两相厌氧处理工艺的应用案例

两相厌氧处理工艺在污水处理中的应用

污水处理厂

两相厌氧处理工艺在污水处理厂中应用广泛,可有效处理污 水中有机物和氨氮等污染物,提高出水水质。

研究目的和意义

通过对两相厌氧处理工艺的研究,旨在提高该工艺的效率和 稳定性,为解决污水处理和资源回收等问题提供更有效的技 术手段。

国内外研究现状及发展趋势

国外研究现状

国内研究现状

自20世纪70年代以来,两相厌氧工艺 已在国外得到了广泛的研究和应用。 研究者通过对不同类型工业废水的处 理实验和理论研究,不断优化该工艺 的操作条件和反应器设计。

工业废水处理

针对不同工业废水,采用两相厌氧处理工艺能够实现高效、 稳定的处理效果,降低处理成本。

两相厌氧处理工艺在垃圾渗滤液处理中的应用

垃圾焚烧发电厂

两相厌氧处理工艺在垃圾焚烧发电厂的渗滤液处理中发挥重要作用,可有效 去除有机物和氨氮等污染物,提高废水回用效率。

两相厌氧处理工艺的研究与应用讲解

两相厌氧处理工艺的研究与应用讲解厌氧处理是一种利用厌氧细菌在无氧条件下降解有机废物的处理工艺。

相对于好氧处理,厌氧处理有许多优势,比如对含高固体物质的废物适应性更强,生化反应速度快,产生的淤泥量少等。

现阶段,厌氧处理主要应用在以下两个方面:1.生物质废物处理:生物质废物是一种常见的有机废物,包括农业废物、农作物秸秆、木材废料等。

对于这些废物,传统的处理方法包括焚烧、填埋等,但这些方法存在能源消耗大、环境污染等问题。

厌氧处理可以将生物质废物转化为沼气,既能够实现能源回收,又可以减少环境污染。

此外,一些研究还发现,通过厌氧处理,可以将生物质废物中的有机碳稳定存储在底泥中,进一步减少碳排放。

2.有机废水处理:有机废水包括生活污水、工业废水等,其中含有大量的有机物质。

传统的废水处理方法往往采用好氧处理,但对于含有高浓度有机物的废水来说,好氧处理存在氧气供应困难、处理周期长等问题。

厌氧处理则通过利用厌氧细菌对有机物的降解,降低了处理投资和运营成本。

此外,厌氧处理还能够产生沼气,可以用作能源供应或发电。

在厌氧处理工艺的研究方面,主要有以下的关键问题:1.反应器类型选择:厌氧反应器的类型有很多,如厌氧污泥床反应器(UASB)、厌氧接触氧化反应器(IC)等。

研究需要考虑废物的特性,选择合适的反应器类型。

2.菌群调控:厌氧细菌的群落结构和种类对厌氧处理效果有很大影响。

研究人员需要研究不同条件下厌氧细菌的生态环境,调控菌群的组成,以提高处理效果。

3.工艺参数优化:在厌氧处理过程中,参数如温度、pH值、氧化还原电位等都会影响有机物降解效率。

研究人员需通过实验和模拟,优化工艺参数以提高处理效果。

最后,厌氧处理工艺在实际应用中还需要解决以下问题:1.臭气和污泥处理:厌氧处理过程中会产生臭气和淤泥。

臭气的处理需要考虑对臭气的收集、处理和利用。

对于淤泥的处理则需要思考如何处理废弃淤泥以减少环境污染。

2.运营成本降低:厌氧处理工艺虽然具有许多优势,但其运营成本相对较高。

单相厌氧与两相厌氧处理干法睛纶废水的研究

单相厌氧与两相厌氧处理干法睛纶废水的研究睛纶是一种合成纤维原料,通常采用化学合成的工艺,其废水中含有大量的高浓度有机物和其他污染物,极易造成环境污染和人类生命健康的威胁。

传统的生化处理技术无法有效处理睛纶废水,需要结合厌氧反应和物理化学过程进行处理。

单相厌氧和两相厌氧处理干法睛纶废水是两种有效的处理方法,在本文中将介绍它们的原理、技术特点以及研究现状和进展。

一、单相厌氧处理干法睛纶废水单相厌氧是指厌氧反应池中只有一个相的处理方式,通常是生物膜反应器(MBR)或者工艺流程加入生物膜模块。

在MBR中,由于良好的材料塑性和浸润性,生物膜上的微生物可以高效地将有机物降解为两种低分子有机酸、二氧化碳和甲烷。

同时,微生物还能够将氨氮、硝酸盐和亚硝酸盐等无机污染物降解。

该种方法的主要优点是操作简单易行,易于控制,处理效率高,同时,反应器内的生物膜也能有效地防止小气泡通过,减小气泡堵塞等现象。

然而,单相厌氧法也存在一些缺点,如MBR技术的成本较高,操作周期较长,同时,需要占用较大的场地来配置相应设备,也更耗费能源资源。

二、两相厌氧处理干法睛纶废水两相厌氧是指厌氧反应池中有液相和固相两个不同相的处理方式,通常通过添加厌氧污泥来实现。

这种处理方式的主要特点在于厌氧污泥与废水混合,形成混合料,在混合料中进行厌氧反应,从而使有机物得以分解。

它具有净化效率高、空间占地面积小、处理时间短等优点,并且可以在现有的污水处理厂进行改造,具有实施可行性。

但是,由于固-液之间的接触质量不稳定,所以操作需要较为严格的控制操作手法以及混合施加的周期和压强。

三、研究现状和进展随着现代化的发展,睛纶生产工艺设备和技术已经发生了较大的改变,新的高效生产设备的建立使日产的废水总量大幅度减少,其含有的有机物浓度也同时降低。

对于这种低浓度的睛纶废水,采用MBR技术进行单相厌氧处理是最合适和最具有可行性的方法;对于睛纶废水的高浓度部分,采用两相厌氧处理方式切合实际,处理效果比较理想。

两相厌氧消化处理工艺特点说明

两相厌氧消化处理工艺特点说明两相厌氧消化处理工艺与单相厌氧消化处理工艺相比,除了运行稳定、耐冲击负荷能力强、处理效率高,还有以下特点。

①两相厌氧消化处理工艺为产酸菌和产甲烷菌分别提供了最佳的生长和代谢条件,使生物活性、处理能力和效率得以提高。

有实验表明∶两相厌氧消化系统的产甲烷率为0.168m³CH4/(kgCOD·d),而单相厌氧消化系统的产甲烷率仅为0.055m3CH4/(kgCOD·d)。

②产酸反应器相当于对污水进行预处理,不仅为产甲烷反应器提供了更适宜的基质,还能够降低水中有毒物质的毒性,改变难降解有机物的复杂结构,减少对后续产甲烷菌的毒害作用和影响,从而增强了系统运行的稳定性。

③加大产酸反应器的污泥负荷率,提高工艺处理能力。

由于产酸菌的缓冲能力较强,冲击负荷造成的酸积累不会对产酸反应器产生明显的影响,也不会对后续的产甲烷反应器造成危害,提高了系统运行的稳定性。

④由于产酸菌的世代时间远低于产甲烷菌,而产酸菌的产酸速率又高于产甲烷菌降解酸的速率。

所以,两相厌氧消化处理工艺中产酸反应器的容积小于产甲烷反应器的容积。

两相厌氧工艺的研究进展

两相厌氧工艺的研究进展两相厌氧工艺是将厌氧消化和厌氧氨氧化结合在一起的一种处理废物的方法。

厌氧消化是指在低氧环境下,微生物将有机废物转化为甲烷和二氧化碳的过程。

厌氧氨氧化是指在低氧环境中,特定的微生物利用氨氮将有机废物转化为氨氮和亚硝酸盐。

目前的研究表明,两相厌氧工艺在处理有机废物方面具有很大的潜力。

首先,与传统的厌氧消化工艺相比,两相厌氧工艺可以更高效地将废物转化为甲烷。

其次,两相厌氧工艺可以在低温和低碳氮比条件下进行,节约能源且减少化学需氧量和氨氮的产生。

此外,两相厌氧工艺还可以通过改变废物的处理方式,将有机废物转化为有价值的生物质和有机酸。

在研究方面,许多研究已经证明了两相厌氧工艺在处理各种有机废物方面的有效性。

例如,两相厌氧工艺已成功用于处理农业废弃物、食品废物、畜禽废物等。

研究结果表明,两相厌氧工艺可以在高固体含量和高有机负荷条件下有效地处理这些废物,并产生高质量的生物质和甲烷气体。

此外,还有一些研究将两相厌氧工艺与其他技术相结合,以进一步提高处理效果。

例如,有研究将两相厌氧工艺与好氧处理工艺结合,以填补两者在处理有机废物方面的不足。

结果显示,两相厌氧-好氧工艺可以提高有机废物的去除效率,并有效地去除污染物。

然而,尽管两相厌氧工艺在处理废物方面已经取得了一定的进展,但仍然存在一些问题和挑战需要解决。

首先,两相厌氧工艺的反应器设计和运行参数需要进一步优化,以提高厌氧消化和厌氧氨氧化的效率。

其次,如何提高有机废物的畜禽废弃物的液化处理以及堆肥效果也是一个重要的挑战。

此外,废物中的高氮和高磷含量也需要解决,以避免环境污染和资源浪费。

综上所述,两相厌氧工艺在处理有机废物和生物能源生产方面具有很大的潜力。

目前的研究已经证明了两相厌氧工艺的有效性,并在工业应用中取得了一定进展。

然而,仍然需要进一步研究和创新,以解决存在的问题和挑战,实现更为可持续和高效的废物处理和能源生产。

两相厌氧消化工艺

两相厌氧消化工艺

两相厌氧消化工艺,这可真是个了不起的存在啊!它就像是一个神奇的魔法,能把那些让人头疼的有机废弃物变废为宝!

你知道吗,在这个世界上,每天都有大量的有机垃圾产生。

如果没有好的处理方法,那可真是糟糕透顶!但两相厌氧消化工艺就像一位超级英雄,挺身而出!它把有机垃圾分成两个阶段来处理,这是多么巧妙的设计啊!

在第一阶段,产酸菌们开始大显身手,它们欢快地工作着,把那些复杂的有机物分解成简单的有机酸。

这就好像是一场热闹的派对,产酸菌们是派对上最活跃的舞者!而在第二阶段,产甲烷菌接过了接力棒,它们把有机酸进一步转化为甲烷和二氧化碳。

这不就像是一场接力赛吗,每一棒都至关重要!

想想看,如果没有两相厌氧消化工艺,这些有机垃圾会怎么样呢?它们可能会堆积如山,散发着难闻的气味,污染我们的环境。

但是有了它,一切都变得不一样了!它不仅解决了垃圾问题,还为我们提供了宝贵的能源。

这难道不是一举两得吗?

两相厌氧消化工艺的应用范围也非常广泛啊!无论是污水处理厂,还是农业废弃物处理,它都能发挥重要的作用。

它就像是一把万能钥匙,能打开各种难题的大门!而且它还在不断发展和进步呢,未来肯定会有更多更先进的技术加入进来,让它变得更加强大!

两相厌氧消化工艺真的是太神奇了!它是我们保护环境、实现可持续发展的重要武器。

我们应该大力支持和推广它,让它为我们的生活带来更多的美好和便利!难道不是吗?。

两相厌氧消化工艺有什么优点

两相厌氧消化工艺有什么优点?

厌氧生物处理的消化过程中最为重要的有产酸和产甲烷两个阶段。

而这两个阶段的过程集中在一个厌氧消化池处理时,两类不同生化特性的微生物之间的协调和互相平衡比较困难,涉及众多因素,操作控制也十分不容易。

为此,开发了两相厌氧消化工艺,即把产酸和产甲烷分在两个独立的反应器内进行,互不干扰,两反应器串联运行。

这样的优点是:两个独立的反应器分别培养产酸菌和产甲烷菌,

各自控制不同的参数,分别满足不同生化特性的微生物最适宜的生命活动所需的条件,从而使反应器的处理能力大为提高,可以在相当高的负荷下进行处理,承受负荷变动的冲击能力增强了,克服了两种微生物的协调和平衡的矛盾。

两相厌氧消化工艺的关键是要做到产酸发酵的反应器中,保持产

酸菌的优势;在产甲烷的反应器中保持产甲烷菌的优势。

要做到这一点,可以采用的方法有:物理方法,利用选择性半渗透膜实现分离;或采用化学的方法,有选择地投加微生物抑制剂;或是调整氧化还原的电位,改变环境来抑制产甲烷菌在产酸菌中生长;或是采用动力学控制法,利用两菌生长速率上的差异,控制好两个反应器的水力停留时间,使产甲烷菌不可能在停留时间很短的产酸菌反应中存活。

其中,以动力学控制法最为简单,故广为采用。

《2024年寒区高效增温两相厌氧发酵方法研究》范文

《寒区高效增温两相厌氧发酵方法研究》篇一一、引言随着环境问题日益突出,废物处理与资源回收成为了重要的研究领域。

在寒区,由于环境温度低,生物质废物的处理和资源化利用面临诸多挑战。

两相厌氧发酵技术作为一种高效的生物质废物处理与资源回收技术,近年来得到了广泛关注。

然而,寒区低温环境对其效率的提升却带来了极大的挑战。

因此,研究寒区高效增温两相厌氧发酵方法,对于推动废物资源化利用、提高生物质能利用率具有重要意义。

二、两相厌氧发酵技术概述两相厌氧发酵技术是一种将发酵过程分为酸化阶段和甲烷生成阶段的生物处理技术。

其原理是利用不同的微生物在两个阶段中的代谢特点,将有机废物高效转化为生物气(甲烷)和有机酸等可利用的生物质能源。

与传统的单一厌氧发酵相比,两相厌氧发酵具有更高的效率、更好的适应性及更大的处理量。

三、寒区对两相厌氧发酵的影响在寒区,由于环境温度低,两相厌氧发酵过程常常受到抑制,导致反应速率降低、效率下降。

为了提高其适应性,研究者们提出了多种增温方法。

这些方法主要涉及提高反应器内部温度、调整反应条件等手段,旨在为微生物提供适宜的生长和代谢环境。

四、寒区高效增温两相厌氧发酵方法研究为了解决寒区两相厌氧发酵过程中的温度问题,本文提出了一种高效增温方法。

该方法包括以下几个步骤:(一)选用适合的加热设备和技术根据反应器的类型和规模,选择合适的加热设备和技术。

例如,采用电加热、热泵等设备进行增温,以保证反应器内部温度的稳定。

此外,还可利用反应物中可利用的能源进行热能回收利用,降低增温成本。

(二)优化反应条件通过调整反应物的配比、pH值、搅拌速度等参数,优化反应条件,提高微生物的活性和代谢速率。

同时,通过控制反应过程中的温度变化,避免因温度波动而导致的微生物活性下降。

(三)采用分级增温策略针对寒区温度变化较大的特点,采用分级增温策略。

即根据实际需要和环境温度变化情况,逐步调整加热设备的功率和反应条件,使反应器内部温度始终保持在适宜的范围内。

两相厌氧工艺说明

两相厌氧工艺说明

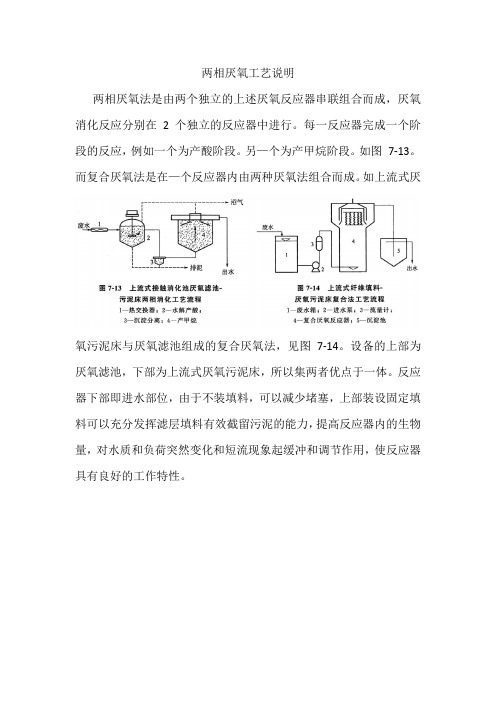

两相厌氧法是由两个独立的上述厌氧反应器串联组合而成,厌氧消化反应分别在 2 个独立的反应器中进行。

每一反应器完成一个阶段的反应,例如一个为产酸阶段。

另—个为产甲烷阶段。

如图7-13。

而复合厌氧法是在—个反应器内由两种厌氧法组合而成。

如上流式厌

氧污泥床与厌氧滤池组成的复合厌氧法,见图7-14。

设备的上部为厌氧滤池,下部为上流式厌氧污泥床,所以集两者优点于一体。

反应器下部即进水部位,由于不装填料,可以减少堵塞,上部装设固定填料可以充分发挥滤层填料有效截留污泥的能力,提高反应器内的生物量,对水质和负荷突然变化和短流现象起缓冲和调节作用,使反应器具有良好的工作特性。

两相厌氧生物处理工艺

两相厌氧生物处理工艺

两相厌氧生物处理工艺是一种将厌氧消化和酸化结合在一起的处理工艺,适用于处理有机废水和有机固体废物。

该工艺主要包括两个阶段:酸化阶段和厌氧消化阶段。

在酸化阶段,废水或废物首先进入一个酸化反应器,通过调节温度和pH值,以及添加酸化剂和微生物种群,将有机废物转

化为有机酸、醇和氨等化合物。

这个阶段的主要目的是降低废物的pH值,并提供适宜的条件为后续的厌氧消化阶段做准备。

在厌氧消化阶段,酸化产物被输送到厌氧消化器,与厌氧菌共同代谢。

在厌氧消化过程中,有机物被微生物分解为甲烷、二氧化碳和水等产物。

厌氧消化的最终目的是将有机物质转化为可利用的生物气体。

相比于其他处理工艺,两相厌氧生物处理工艺具有以下优点:1. 适用于处理高浓度有机废物,具有较高的处理效率和负荷能力。

2. 生产的甲烷气体可以用于能源回收或发电。

3. 在厌氧消化过程中,产生的污泥量较小,节约处理成本。

4. 可以适应不同的废物和废水类型,具有较强的适应性。

然而,两相厌氧生物处理工艺也存在一些局限性,例如较长的停留时间、对温度和pH值的敏感性,以及对微生物的要求较

高等。

总之,两相厌氧生物处理工艺是一种有效的废水和废物处理工艺,可以实现有机物的高效转化和能源回收。

餐厨垃圾两相厌氧发酵技术研究和应用进展

第17卷第6期2017年2月科学技术与工程Vol. 17 No. 6 Feb. 2017 1671 —1815(2017)06-0188-09 Science Technology and Engineering ©2017 Sci. Tech. Engrg.能源与动力工程餐厨垃圾两相厌氧发酵技术研究和应用进展刘建伟何岩(北京建筑大学北京市可持续城市排水系统构建与风险控制工程技术研究中心,北京应对气候变化研究和人才培养基地,环境与能源工程学院,北京100044)摘要近年来,我国餐厨垃圾产生量逐年增加,其无害化、减量化和资源化处理越来越受到人们的重视。

两相厌氧发酵因 其将水解酸化阶段和产甲烷阶段分离,克服了单相厌氧发酵易酸化、运行不稳定等问题,正逐渐成为餐厨垃圾资源化处理的 重要选择。

综述了餐厨垃圾两相厌氧发酵工艺的控制参数、发酵原料和反应器等方面的最新研究和应用进展,总结了该工艺 在研究和应用中存在的一些问题,展望了两相厌氧发酵用于餐厨垃圾处理的发展前景。

关键词餐厨垃圾 两相厌氧发酵 研究进展中图法分类号X705; 文献标志码A餐厨垃圾是指“饭店、宾馆、企事业单位食堂、食品加工厂、家庭等加工、消费食物过程中形成的残 羹剩饭、过期食品、下脚料、废物等废弃物。

包括家 庭厨余垃圾、市场丢弃的食品和蔬菜垃圾、食品厂丢 弃的过期食品和餐饮垃圾等”[1]。

餐厨垃圾的主要特点是含水率高,富含有机物,高油脂,容易发酵、变质、腐烂。

这些特点不仅使其 容易滋生病原微生物,产生大量病毒,还会散发恶臭 气体[2_4]。

如果不妥善处理,会严重影响环境卫生 和人类健康。

据统计,我国城市餐厨垃圾每年的产 生量约为6 x l O7t,并呈现快速增长趋势[5]。

其中 北京,上海,广州,深圳等大城市的餐厨垃圾日产生 量均已超过了 1 〇〇〇t[6]。

经调查,中型酒店每天可 产生400 k g餐厨垃圾。

我国城镇人口每人每天可 产生餐厨垃圾0.1 kg。

《牛粪两相厌氧发酵产酸产气条件优化研究》范文

《牛粪两相厌氧发酵产酸产气条件优化研究》篇一一、引言随着农业生产的快速发展,牛粪等畜禽粪便的处理与资源化利用已成为当前环境科学和农业工程领域的重要研究课题。

两相厌氧发酵技术因其能分别优化产酸相和产气相的过程,提高生物气体的纯度和产量,被广泛应用于畜禽粪便的处理中。

本研究以牛粪为研究对象,探讨两相厌氧发酵产酸产气的条件优化,旨在为牛粪的资源化利用提供理论依据和技术支持。

二、研究背景与意义在畜禽粪便处理中,厌氧发酵是一种常用的生物处理方法,它能产生生物气体,同时实现粪便的减量化和无害化。

然而,传统的单相厌氧发酵存在一些问题,如产气率低、发酵过程不稳定等。

而两相厌氧发酵技术通过将产酸相和产气相分开,能够有效地解决这些问题。

因此,对牛粪两相厌氧发酵产酸产气条件进行优化研究,不仅可以提高生物气体的产量和纯度,还可以推动牛粪的资源化利用,实现农业废弃物的循环利用,对于保护环境、促进农业可持续发展具有重要意义。

三、材料与方法1. 材料准备实验所用牛粪取自当地养殖场,经过粉碎、筛选等预处理后备用。

同时,实验还需准备接种物、缓冲液等。

2. 方法(1) 两相厌氧发酵装置的构建实验采用两相厌氧发酵装置,分别模拟产酸相和产气相的环境。

装置主要由进料系统、反应器、出气口等组成。

(2) 实验设计实验设置不同的温度、pH值、有机负荷等条件,探究各因素对牛粪两相厌氧发酵产酸产气的影响。

同时,设置对照组和实验组,进行对比分析。

(3) 分析方法采用气相色谱仪、生物化学分析仪等设备,对发酵过程中产生的气体成分、牛粪的理化性质等进行检测和分析。

四、结果与分析1. 温度对牛粪两相厌氧发酵的影响实验结果表明,在一定范围内,随着温度的升高,产酸率和产气率均有所提高。

但当温度过高时,可能会对微生物活性产生抑制作用,导致产酸率和产气率下降。

因此,存在一个最适温度范围,使得牛粪两相厌氧发酵的产酸率和产气率达到最优。

2. pH值对牛粪两相厌氧发酵的影响pH值是影响牛粪两相厌氧发酵的重要因素。

有机废水厌氧生物两相厌氧处理系统

谈有机废水厌氧生物两相厌氧处理系统摘要:两相厌氧消化工艺就是把酸化和甲烷化两个阶段分离在两个串联反应器中,使产酸菌和产甲垸菌各自在最佳环境条件下生长,这样不仅有利于充分发挥其各自的活性,而且提高了处理效果,达到了提高容积负荷率,减少反应容积,增加运行稳定性的目的。

关键词:有机废水厌氧生物两相厌氧处理系统两相厌氧消化系统是20世纪70年代初美国戈什和波兰特开发的厌氧生物处理新工艺。

并于1977年在比利时首次应用于生产。

此后德国相继建造了数套生产性两相厌氧消化装置,其最大日处理能力为32t。

它并不着重于反应器结构的改造,而是着重于工艺的变革。

一、两相厌氧消化原理厌氧消化是一个复杂的生物学过程,复杂有机物的厌氧消化一般经历发酵细菌、产氢产乙酸细菌,产甲烷细菌三类细菌群的纵向接替转化以及同型乙酸细菌群的横向转化。

从生物学的角度来看,由于产氢产乙酸细菌和产甲垸细菌是共生互营菌,因而把产氢产乙酸细菌和产甲烷细菌划为一相,即产甲烷相;而把发酵细菌划为另一相,即产酸相。

通过对厌氧消化过程中产酸菌和产甲垸菌的形态特性的研究,人们逐渐发现,产酸菌种类繁多,生长快,对环境条件变化不太敏感。

而产甲烷菌则恰好相反,专一性很强,对环境条件要求苛刻,繁殖缓慢,这也正是人们可以把一个厌氧消化过程分为产酸相和产甲烷相两相工艺的理论依据。

传统的一相厌氧消化是追求厌氧消化的全过程,而酸化和甲烷化阶段的二大类作用细菌,即产酸菌和产甲烷菌对环境条件有着不同的要求。

一般情况下,产甲烷阶段是整个厌氧消化的控制阶段。

为了使厌氧消化过程完整的进行就必须首先满足产甲烷相细菌的生长条件,如维持一定的温度、增加反应时间,特别是对难降解或有毒废水需要长时间的驯化才能适应。

传统的厌氧消化工艺把产酸和产甲烷菌这两大类菌群置于一个反应器内,不利于充分发挥各自的优势。

二、两相厌氧的相分离两相厌氧就是把产酸菌和产甲烷菌分别培养在两个串联的反应器中,分别提供各自的最佳生长环境条件以便发挥各自的最大活性。

两相厌氧生物处理的原理

两相厌氧生物处理的原理

两相厌氧生物处理是一种生物处理工艺,它同时利用了两种不同类型的微生物来处理有机废水。

该工艺包括了两个相互独立的反应器:一个是厌氧消化池,另一个是厌氧挥发酸池。

该工艺的原理如下:

1. 厌氧消化池:有机废水首先通过进料管道进入厌氧消化池。

在厌氧消化池中,厌氧菌通过发酵产生乙酸、丙酸、氢气等有机酸和气体,同时将有机物质分解成更简单的化合物。

这些化合物被其他类厌氧菌或释放的甲烷气体进一步代谢并降解。

2. 厌氧挥发酸池:从厌氧消化池产生的液体被输送到厌氧挥发酸池中,同时进入大气中的气体被收集。

在挥发酸池中,有机酸通过其他厌氧细菌转化为更加稳定的产物,包括甲烷和二氧化碳等。

两相厌氧生物处理的优点包括能够同时处理多种有机废水,具有高效能和较小的处理成本。

同时,该方法能够生产出可再利用的甲烷气体和沼气,从而达到经济和环境保护的双重目的。

化工废水两相厌氧—二级好氧处理技术研究及应用

t h e p i l o t - - s c a l e p l a n t i n d i c a t e s t h a t t h e COD a v e r a g e r e mo v i n g r a t e o f t w o ・ ・ p h a s e a n a e r o b i c - t w o ・ - s t a g e a e r o b i c s y s t e m

Z o u Mi n , J i a n g Yo n g w e i , Ca o L e i , L u J i l a i , Mi n Yi me i

( 1 . J i a r t g s u A c a d e m y o f E n v i r o n m e n t a l S c i e n c e , N a n j i n g 2 1 0 0 3 6 , C h i n a ;

2 . J i a n g s u P r o v i n c e I n t e r n a t i o n a l E n v i r o n m e n t l a D e v e l o p en m t C e i r t e r , N a n j i n g 2 1 0 0 2 4 , C h i n a )

两相厌氧工艺处理高浓度硫酸盐有机废水的研究

and

The concentration of the influent water CODcr

and

sulfate in the UASB reactor goes 1 700 mg/L.By

from 5000mg/L and 700 mg/L acclimation.the removal

rate

N№+-N

and CODcr with high concentration and low pH value,it makes wastewater

too

treatment more difficult.it

di衢cult

to treat by conventional

biochemical process.

摘要

IC反应器对氨氮去除率为20%一27%。两相厌氧工艺对氨氮的去除效果有限。 ⑦稳定运行期,UASB和IC反应器中都形成了粒径为O.2—3.5mm的颗粒污

泥。两相厌氧工艺能有效处理高浓度硫酸盐有机废水中的硫酸根和COD。,,但对

氨氮的去除效果较差。

关键词:赤霉素生产废水;高浓度硫酸盐废水;UASB;IC;硫酸盐还原菌;产 甲烷菌;

将UASB反应器中还原出来的硫化物氧化为单质硫,并在沉淀池中去除。由于 沉淀池出水COD。,浓度还是很高,并含有少量的硫化物,所以采用IC厌氧反应

器去除COD盯。 本课题采用两相厌氧工艺处理高浓度硫酸盐有机废水,通过实际工程调试 及稳定运行研究表明:

①启动阶段,通过逐渐增加UASB反应器进水的COD盯、硫酸盐的浓度,

load is pH value is 6.5,while the sulfate goesuptO 80%.

5kgS042-/m3.d,and

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。