钢板表面温度的测定方法

PSPC规范

船舶压载舱涂装技术要求(试行稿)中国船舶工业集团公司应对IMO《涂层性能标准》工作推进小组2007年3月前言根据IMO的MSC 215(82)号决议通过的《船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》对船舶压载舱涂装的最新要求,特制订本标准(文件)。

本标准预定适用于通过IMO“涂层预备资格试验”的环氧类涂料体系。

本标准的附录C为规范性附录。

本标准的附录A、附录B为资料性附录。

本标准由中国船舶工业集团公司提出。

本标准主要起草人:××××。

船舶压载舱涂装技术要求1 范围本标准规定了船舶压载舱涂装的表面处理、各阶段涂装作业、安全以及检查和技术文件的提交等要求。

本标准适用于500总吨以上船舶的专用海水压载舱,也适用于150 m以上散货船的双舷侧处所。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 8923-1988 涂装前钢材表面锈蚀等级和除锈等级(ISO 8501-1:1988,MOD)GB/T 13288-1991 涂装前钢材表面粗糙度等级的评定(比较样块法)GB/T 18570.3-2005 涂覆涂料前钢材表面处理表面清洁度的评定试验第3部分:涂覆涂料前钢材表面的灰尘评定(压敏粘带法)(ISO 8502-3:1992,IDT)GB/T 18570.9-2005 涂覆涂料前钢材表面处理表面清洁度的评定试验第9部分:水溶性盐的现场电导率测定法(ISO 8502-9:1998,IDT)CB/T 231-1998 船舶涂装技术要求CB 3381 船舶涂装作业安全规程CB/T 3718 船舶涂装膜厚检测要求中国船舶工业集团公司指导性文件(****)船舶压载舱涂层破损面积的评估与计算方法ISO 8501-3:2006 涂覆涂料前钢材表面处理表面清洁度的目视评定第3部分:焊缝、切割边缘和其他表面缺陷区域的处理等级3 术语和定义中国船舶工业集团公司指导性文件(****)确立的以及下列术语和定义适用于本标准。

PSPC标准---中文要点

MSC.1/Circ.1198附件2所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准(草案)1 目的为实施MSC.[…(82)]通过的SOLAS第II-1/3-2条,本标准规定了对第II-1/3-2条所述日期或以后签订合同、安放龙骨或交船的不小于500总吨的所有类型船舶专用海水压载舱和船长不小于150m的散货船双舷侧处所*内保护涂层的技术要求。

2 定义下列定义适用于本标准:2.1 压载舱为A.798 (19) 和A.744(18) 决议所定义的那些压载舱;2.2 露点为空气被所含潮气饱和时的温度;2.3 DFT为干膜厚度;2.4 灰尘为呈现在准备涂漆表面上的松散的颗粒性物质,是由于喷射清理或其他表面处理工艺产生的,或由于环境作用产生的;2.5边缘打磨系指二次表面处理前对边缘的处理;2.6 “良好”状况系指A.744 (18) 决议定义的有少量点锈的状况;2.7 硬涂层系指在固化过程中发生化学变化的涂层或非化学变化、在空气中干燥的涂层。

硬涂层可用于维护目的,类型可以是无机的也可以是有机的;2.8 NDFT为名义干膜厚度。

90/10规则意指所有测量点的90%测量结果应大于或等于NDFT,余下10%测量结果均应不小于0.9×NDFT;2.9 底漆系指车间底漆涂装后在船厂涂装的涂层系统的第一道涂层;2.10 车间底漆系指预先涂在钢板表面的底漆,通常在自动化车间喷涂(在涂层系统第一道涂层之前);2.11 预涂系指对关键区域边缘、焊缝、不易喷涂区域等位置的预先涂刷,以保证良好的涂料附着力和恰当的涂层厚度;*本标准仅适用于钢质的所有类型船舶专用压载水舱和散货船双舷侧处所。

2.12 目标使用寿命为涂层系统设计寿命的目标值,以年计;2.13 技术规格书为涂料生产商的产品规格书,包含与涂层及其涂装有关的详细技术性说明和资料。

3 通则3.1 涂层系统达到其目标使用寿命的能力取决于涂层系统的类型,钢材处理,涂装和涂层检查及维护。

水电站-压力钢管安装方案

压力钢管安装方案一编制依据编制依据二 工艺流程 2.1 工艺流程图焊接前检查清理预热定位焊纵缝焊接加筋环焊接防腐处理返修外观检查及无损探伤检测不合格合格返修不合格外观检查及无损探伤检测合格2.2 工艺流程说明2.2.1 焊接方法、焊接材料和焊接设备2.2.1.1 焊接方法(1)钢管制作纵缝焊接全部在钢管加工厂内完成,采用手工焊接及CO 2气体保护自动焊焊接。

为保证工期及质量要求我部采购了进口的CO 2气体保护自动焊接设备对钢管的焊缝进行焊接,由于此设备为国外进口设备,调试周期长,所以前期先采用手上焊接进行。

待自动焊接设备调试结束且合格后,即可使用此设备进行自动焊接。

自动CO2气体保护焊接设备运行示意图(2)加劲环环缝焊接采用CO2气体保扩焊焊接,加劲环的对接焊缝采用手工电弧焊焊接。

2.2.1.2焊接材料手工电弧焊用焊条和自动焊所使用的焊丝为国内知名厂家生产,每批焊材均出具出厂材质证明和质量保证书。

焊接材料应与母材材质相匹配,具体牌号根据焊接工艺评定及设计要求确定。

焊材入库后须按相应的标准检查牌号及外观质量状况,每批应抽检复验合格后才可使用,焊接材料放置在专用库房里,存放时垫离地面。

保证焊材库房的通风及干燥,相对湿度保持在70%以下,由于冬季气温较底,所以焊材库里使用暖气片进行供暖,从而保证库房温度在5℃以上。

库房里安放干湿度计、温度计,由专人进行定时的温度、相对湿度记录及焊接材料的发放记录。

烘焙后的焊条应保存在100~ 150℃的恒温箱内,药皮应无脱落和裂纹。

现场使用的焊条应装入保温筒,保温筒必须接通电源,焊条在保温简内的时间不宜超过4小时,超过后应重新烘焙,重复烘焙次数不宜超过2次。

焊条使用前,应检查批号及外观质量状况;自动焊焊丝在使用前应确保表面无油污、铁锈等杂质,否则应子清除;自动焊所用保护气体的杂质含量应符合有关标准,CO2的纯度在99.5%以上。

2.2.1.3焊接设备焊接设备及有关设施应有专人负责管理,并有专业人员定期进行维护、保养及检修,自动焊操作人员应了解设备性能及其特性,开焊前应确保参数调节正确,才可进行自动焊。

钢板表面温度的测量

叫

2

.

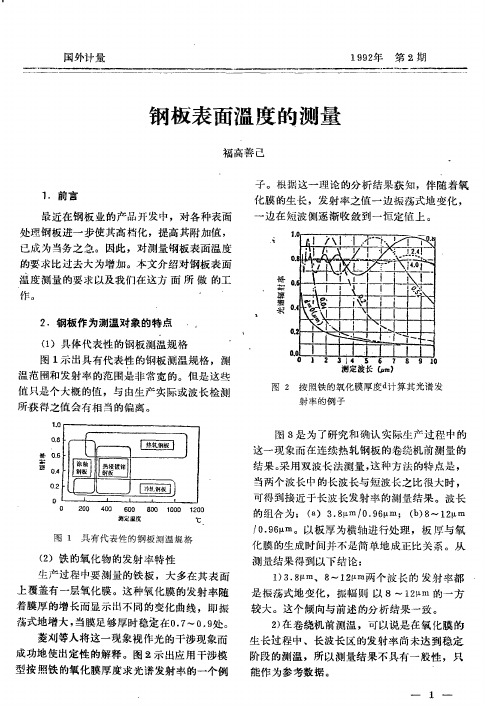

钢 板作 为 测 温 对 象 的 特 点 具 体代 表性 的 钢板 测温 规 格

l

(1 )

陈 黔

『 ’

州州 睿 人酬曰 侧

一

l

除

~

又护 护

里 _

里 一一

!

l

、

i

曰

一

州 1 寸二 卜 一卜卜 卜 曰户洲 一 洲曰产

呀 洲兮 兮

七翻`

气

~ 召 I

l _ 」1

1

}

图

示 出 具 有代 表 性 的 钢板 测温 规 格

,

。

故 在使 进行

,

( 例 如 热 电堆 型 )

就 不 能 忽略 其 发射 率误 差

2

连 续 退火 炉 内 的 钢 板表 面 是非 氧 化 面 发射 率 可 认 为是 接近 于 图 中d =

其

。

o 曲线 之 值

淮行方向

」

淮行方向

但 根 据 具体 的生 产 过程

1) 3 8 卜m

、

从

铁 的 氧化 物 的 铁 板 上 覆 盖有 一 层 氧化 膜

,

。

大 多在 其表 面

,

8~

,

1 2 仔“ 两 个 波长

的 发 射 率都 的一 方

。

这 种氧 化 膜 的 发射 率 随

即振

, 。

是 振荡式 地 变化 较大

。

振幅 则 以

过程 等而 分 布 于 一 个 宽 的 范 围

3

.

,

所 以 也 非常 需

。

最 近 对 测 温 需 求 的倾 向

、

要 使 用 不 受 发射 率影 响 的辐 射 温度计 高附 加值 方 向

6396复合钢板力学及工艺性能试验方法

d , d i

G B / T 6 3 9 6 一1 9 9 5

续表 1

符 号

名

称

单

位

s o

F

试样受剪面面积 试样环形结合面面积

试验 力 粘结 强度

mmZ

N

r n

a 介

剪切强度 弯曲角度

N/ mm'

O

圈周率( 3 . 1 4 1 6 )

分离率

写

C

4 拉伸试验方法

4 . 1 试样

4 . 1 . 1 拉伸试样取样数量、 方向 及部位按基材标准、 G B 2 9 7 5 和G B 6 3 9 7 执行。 4 . 1 . 2 试样一般为矩形试样。 4 . 1 . 3 当复合钢板总厚度 T , 不大于 4 0 m m时, 试样厚度 a 等于 T , , 其余按 G B 6 3 9 7 中P 7 试样执行。 4 . 1 . 4 当复合钢板总厚度 T , 大于 4 0 m m且试验机能力不足时, 可从基材和覆材两面按比例机械加工 厚度至 4 0 m m, 但试样覆材厚度a 。 不得小于3 m m, 当钢板覆材厚度 T : 小于等于 3 m m时, 只减薄基材 厚度T e , 其余按G B 6 3 9 7 中P 7 试样执行。 4 . 1 . 5 对于特殊要求, 可采用全部去除覆材的矩形试样或圆形试样。 4 . 1 . 6 试样尺寸的测量应按G B 2 2 8 中 有关规定执行, 必要时还应分别测量试样的基材厚度a 、 和筱材 厚度a 测量方法见附录 A ( 补充件) 。 4 . 2 试验设备和试验条件 试验设备和试验条件应按 G B 2 2 8 有关规定执行。 4 . 3 性能测定 性能测定应根据复合钢板标准要求和有关技术条件规定测定所要求的项 目, 试验方法按 G B 2 2 8

镀锌钢板的质量检验标准

镀锌钢板的质量检验标准一.镀锌钢板的质量检验标准按生产及加工方法,镀锌钢板可分为以下几类:热浸镀锌钢板(俗称镀锌铁皮)、电镀锌钢板、单面或双面差厚镀锌钢板、合金复合镀锌钢板等,除上述几种外,还有彩色镀锌钢板(通俗地称为彩板)、印花涂装镀锌钢板、聚氯乙烯叠层镀锌钢板等。

此外,按用途可分为一般用、屋顶用、建筑外侧板用、结构用、瓦垄板用、拉伸用和深拉伸用等镀锌钢板。

优质品级镀锌板的质量要求包括规格尺寸、外观、镀锌量、化学成份、板形、机械性能和包装等几个方面。

1.包装分为切成定尺长度的镀锌板和带卷镀锌板包装两种。

一般铁皮包装,内衬防潮纸,外以铁腰子捆扎,捆扎牢靠,以防内装镀锌板相互摩擦。

2.规格尺寸有关产品标准(以下述及)都列明镀锌板推荐的标准厚度、长度和宽度及其允许偏差。

另外,板的宽度和长度、卷的宽度也可按用户要求确定。

3.外观表面状态:镀锌板由于涂镀工艺中处理方式不同,表面状态也不同,如普通锌花、细锌花、平整锌花、无锌花以及磷化处理的表面等。

切成定尺长度的镀锌板及镀锌卷板不得存在影响使用的缺陷(以下详述),但卷板允许有焊接部位等若干不正常部分。

4.镀锌量镀锌量标准值:镀锌量是表示镀锌板锌层厚度的一个普遍采用的有效方法。

有两面镀锌量相同(即等厚镀锌)和两面镀锌量不同(即差厚镀锌)两种。

镀锌量的单位为g/m2。

5.机械性能(1)抗拉试验:一般说来,只有结构用、拉伸用和深拉伸用镀锌板有抗拉性能要求。

(2)弯曲试验:是衡量薄板工艺性能的主要项目。

但各国标准对各种镀锌板的要求并不一致。

一般要求镀锌板弯曲180o后,外侧表面不得有锌层脱离,板基不得有龟裂及断裂。

6.化学成份对镀锌基板的化学成份的要求,各国标准规定不同。

如日本就不要求,美国则要求。

一般不作成品检验。

7.板形衡量板形好坏有两个指标,即平直度和镰刀弯。

板的平直度和镰刀弯的最大允许值标准有一定规定。

下面列出有关镀锌板的国外主要标准,以作参考[4,5]:JIS G3302 镀锌钢板JIS G3313 电镀锌钢板及钢带ASTM A525 热浸镀锌薄钢板的一般要求ASTM A526 商业级热镀锌薄钢板ASTM 527 咬合成型级热镀锌薄钢板ASTM 528 深冲级热镀锌薄钢板ASTM A361 屋面和墙板用热浸镀锌薄钢板ASTM A444 沟渠用热浸镀锌薄钢板ASTM A446 结构级热镀锌薄钢板ASTM A599 冷轧电镀锌薄钢板ASTM A642 热镀锌特殊脱氧深冲级薄钢板DIN 17162 部份1低碳钢热镀锌钢带和钢板DIN 17162 部份2热镀锌薄钢板JIS H0401 热浸镀锌试验方法DIN 50952 热浸镀锌试验方法二.非优质品级镀锌钢板的鉴定依据从镀锌钢板的质量要求来看,其检验主要包括两个方面,一是外观质量,二是品质检验。

· 06Ni9DR钢板检验的重点及难点分析

第H期

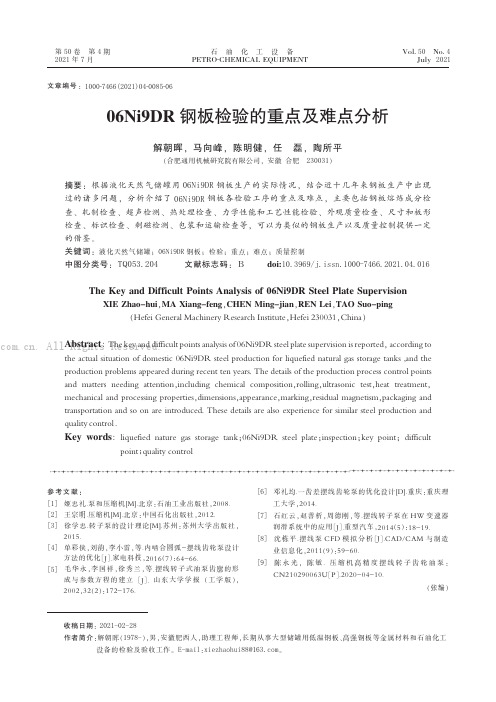

解朝晖(等-)*!+,-. 钢板检验的重点及难点分析

QI

次!轧制下压量"为了提高钢板的冲击韧性"有的 钢厂采用横开坯纵轧#

钢板轧制环节主要控制钢板厚度! 宽度和表 面质量"因此"钢板轧制后均需通过人工在线检查 厚度!宽度和表面质量$钢板刚轧制完毕温度仍然 很高"需要考虑钢板在冷%热状态下的尺寸差异" 检查必须由专业人员操作$ !"# 超声检测

. All9RJi86g<h0t36s>DJQIP UVDFPN HFHILNDN VC >0?D96M NPBBI UIHPB NQUBGWDNDVF DN GBUVGPBT" HJJVGTDFX PV

PKB HJPQHI NDPQHPDVF VC TVYBNPDJ >0?D96M NPBBI UGVTQJPDVF CVG IDZQBCDBT FHPQGHI XHN NPVGHXB PHFSN [HFT PKB UGVTQJPDVF UGV\IBYN HUUBHGBT TQGDFX GBJBFP PBF LBHGN+ RKB TBPHDIN VC PKB UGVTQJPDVF UGVJBNN JVFPGVI UVDFPN HFT YHPPBGN FBBTDFX HPPBFPDVF"DFJIQTDFX JKBYDJHI JVYUVNDPDVF"GVIIDFX"QIPGHNVFDJ PBNP"KBHP PGBHPYBFP" YBJKHFDJHI HFT UGVJBNNDFX UGVUBGPDBN"TDYBFNDVFN"HUUBHGHFJB"YHGSDFX"GBNDTQHI YHXFBPDNY"UHJSHXDFX HFT PGHFNUVGPHPDVF HFT NV VF HGB DFPGVTQJBT+ RKBNB TBPHDIN HGB HINV B]UBGDBFJB CVG NDYDIHG NPBBI UGVTQJPDVF HFT ZQHIDPL JVFPGVI +

GB8923《涂装前钢材表面锈蚀等级和除锈等级》

GB8923-88《涂装前钢材表面锈蚀等级和除锈等级》Rust grades and preparation grade of steel surfaces beforeapplication of paints and related products本标准规定了涂装前钢材表面锈蚀程度和除锈质量的目视评定等级。

它适用于以喷射或抛射除锈、手工和动力工具除锈以及火焰除锈方式处理过的热轧钢材表面。

冷轧钢材表面除锈等级的评定也可参照使用。

本标准等效采用国际标准ISO8501-1:1988《涂装油漆和有关产品前钢材预处理——表面清洁度的目视评定——第一部分:未涂装过的钢材和全面清除原有涂层后的钢材的锈蚀等级和除锈等级》。

1.总则1.1本标准将未涂装过的钢材表面原始锈蚀程度分为四个“锈蚀等级”,将未涂装过的钢材表面及全面清除过原有涂层的钢材表面除锈后的质量分为若干个“除锈等级”。

钢材表面的锈蚀等级和除锈等级均以文字叙述和典型样板的照片共同确定。

1.2本标准以钢材表面的目视外观来表达锈蚀等级和除锈等级。

评定这些等级时,应在适度照明条件下,不借助于放大镜等器具,以正常视力直接进行观察。

2.锈蚀等级钢材表面的四个锈蚀等级分别以A、B、C和D表示。

这些锈蚀等级的典型样板照片见第5章,其文字叙述如下:A全面地覆盖着氧化皮而几乎没有铁锈的钢材表面;B已发生锈蚀,并且部分氧化皮已经剥落的钢材表面;C氧化皮已因锈蚀而剥落,或者可以刮除,并且有少量点蚀的钢材表面;D氧化皮已因锈蚀而全面剥离,并且已普遍发生点蚀的钢材表面。

3.除锈等级3.1通则3.1.1钢材表面除锈等级以代表所采用的除锈方法的字母“Sa”,“St”或“FI”表示。

如果字母后面有阿拉伯数字,则其表示清除氧化皮、铁锈和油漆涂层等附着物的程度等级。

3.1.2钢材表面除锈等级的文字叙述见3.2、3.3名向3.4条,这些等级的典型样板照片见第5章。

注:(1)本章各除锈等级定义中,“附着物”这个术语可包括焊渣、焊接飞溅物,可溶性盐类等。

镀锌钢板的质量检验标准

镀锌钢板的质量检验标准前言镀锌钢板在我国有很大的市场,且其消耗量也很大,其中每年都要进口相当数(重)量的各种镀锌钢板,。

进口镀锌板常见的为热镀锌板、电镀锌板和镀锌涂漆板。

进口镀锌板中,有优质品级(一级品)镀锌板,也有非优质品级的镀锌板,即所谓的“二级品”。

在这些不同品质的货物中,可能会出现对外索赔的情况;另一方面,钢材的优质品与非优质品的进口关税不一样。

在日常的检验或报关工作中经常遇到申报为非优质品的情况。

作为对商品品质进行检验的出入境检验检疫部门,应重视质量把关,同时也促进市场经济贸易,维护国家利益、关税利益。

目前,我国现行的国家标准或生产国标准或国际通用标准中对镀锌钢板的非优质品等级的检验鉴定尚无标准。

一般对非优质品镀锌钢板的检验鉴定是依据其同类优质品标准相对而言。

因此,在钢材检验的实践中,探索、掌握正确的检验方法、检验尺度去确定货物的品质等级,同时在实践中总结出一套行之有效的经验方法,将对检验检疫工作具有重要的意义。

一.镀锌钢板的质量检验标准按生产及加工方法,镀锌钢板可分为以下几类:热浸镀锌钢板(俗称镀锌铁皮)、电镀锌钢板、单面或双面差厚镀锌钢板、合金复合镀锌钢板等,除上述几种外,还有彩色镀锌钢板(通俗地称为彩板)、印花涂装镀锌钢板、聚氯乙烯叠层镀锌钢板等。

此外,按用途可分为一般用、屋顶用、建筑外侧板用、结构用、瓦垄板用、拉伸用和深拉伸用等镀锌钢板。

优质品级镀锌板的质量要求包括规格尺寸、外观、镀锌量、化学成份、板形、机械性能和包装等几个方面。

1.包装分为切成定尺长度的镀锌板和带卷镀锌板包装两种。

一般铁皮包装,内衬防潮纸,外以铁腰子捆扎,捆扎牢靠,以防内装镀锌板相互摩擦2.规格尺寸有关产品标准(以下述及)都列明镀锌板推荐的标准厚度、长度和宽度及其允许偏差。

另外,板的宽度和长度、卷的宽度也可按用户要求确定。

3.外观表面状态:镀锌板由于涂镀工艺中处理方式不同,表面状态也不同,如普通锌花、细锌花、平整锌花、无锌花以及磷化处理的表面等。

中厚板检测技术综述

中厚板检测技术综述中厚板生产各个工序要求检测出板坯与成品重量、轧件的尺寸、温度、平面板形、平直度、浪形、镰刀弯、头尾形状、内部质量(如分层、夹杂物聚集情况)及表面质量(如结疤、划伤)等。

另外,尚需检测出轧制力、速度、位置、计数,以及炉子上用检测仪表等。

目前,中厚板检测技术由于检测元件、传感器、通讯及计算机等技术的迅速发展,已走向专业化、智能化及自动化阶段,使检测功能、精度及管理水平大大提高。

中厚板生产环境比较恶劣,如灰尘、烟雾、水蒸汽、钢板表面的氧化铁皮、积水、光洁度、平直度以及钢板跳动等外界因素都会不同程度影响检测的效果。

因此,除了检测装置提高适应能力以外,尚需采取一些排除这些干扰的措施。

目前,检测装置测量精度高、误差小、速度快、效率高、且能在线校正,减少了操作与维护人员,且大多数均实现自动化、计算机跟踪与实际监控反馈。

中厚板检测技术中厚板检测技术一般分为板形、工艺、标记及检验4部分。

板形检测有平面板形、平面轮廓、测宽、测长、测厚、凸度、镰刀弯、平直度、头尾形状及浪形等仪器。

工艺检测有温度、测压、测速、称重、计数、位置、板面缺陷及超声波探伤等装置。

其中还包括有冷金属检测器或光电开关、热金属检测器、激光检测器、增量型编码器、速度检测器、位置检测器及接近开关等元件。

标记有喷字、打印及贴标等仪器,也可将3种仪器组合在一台仪器上,具有3种标记的功能。

检验有力学性能、内部质量、化学成分、焊接性能及磁性等项目。

力学性能包括有拉伸、弯曲、冲击、硬度及蠕变等;内部质量除工艺检测中超声波探伤以外,还需做晶粒度与硫印等;化学成分需做C、Mn、Si、P、Nb、Cr及Ni等主要成分分析;焊接方面除做交流与直流以外,尚需各种温度下大热量输入试验;磁性试验要测定高斯值,以满足低温用板的焊接要求。

检测影响因素外来环境条件对检测有很大的影响,特别是中厚板厂为热态生产、钢板表面铁皮、积水、水蒸汽、粉尘、板面粗糙不平,且给光线与空气造成不良的影响,轧制过程中设备与钢板的震动,也会使仪表造成很大的误差。

涂装检验与质量控制

涂装检验与质量控制在整个涂装过程中,质量控制和检查工作将贯穿于以下重要阶段:(1)车间底漆施工时;(2)表面预处理的检查;(3)施工前和施工中的检查;(4)施工后的检查。

在质量控制和检查过程中,应该检查并记录下当时的工作情况,是否按良好的施工工艺进行,是否符合涂料供应对于产品的要求。

如果没有按要求施工,要及时进行修正措施,并在工作继续进行前进行确认。

一、钢板车间预处理检查钢板车间预处理是在预处理流水线进行的,钢板经抛丸除锈后即进行自动喷涂。

它要求车间底漆有良好的施工性能。

车间底漆喷涂流水线的主要部分是预热、封闭抛丸、喷涂、烘干、磨料回收以及输送辊筒等组成。

有时在处理前,先要进行液压校平。

1.1钢板车间预处理的检查要点(1)钢板等级要求根据ISO8501-1:1988,达到原始锈蚀等级A级和B级。

(2)钢板表面要没有油脂和其他污物。

(3)对抛丸用的磨料钢丸、钢砂和钢丝段的规格和质量进行检查。

(4)抛丸除锈要求达到ISO8501-1:1988 Sa2.5级。

(5)抛丸后的清洁度要达到ISO8502-2:1993的等级2。

(6)抛丸除锈后的钢板表面粗糙度达到Rz40~75um。

(7)要注意抛丸除锈的抛丸量、密度分布以及钢板的走速。

(8)自动喷涂的状态,包括喷枪的运行,喷涂搭幅。

1.2钢结构处理检查钢结构处理的内容是讲对在经过切割、焊接、装配后产生的结构问题进行进一步处理,使之更有利于涂装工作,有利用涂层有效地起到保护作用。

(1)锐边打磨光滑。

(2)粗糙焊缝打磨光顺。

(3)飞溅和焊豆的去除和打磨。

(4)裂缝和凹坑必须进行校正和补焊,并打磨。

(5)手工焊缝由于较为粗糙,要求打磨光顺。

(6)钢板的切割边都很毛糙,要求打磨光顺。

1.3表面处理检查表面处理的检查如下:清洁度、原始状态的评定、表面处理、表面处理后的清洁度、气候条件。

1.3.1清洁度。

溶剂清洗(SSPC SP-1)除去盐分、油脂和灰尘等污物.清洁度的检查工作一般包括两次.第一次是溶剂清洗,首先除去油脂灰尘污物。

彩涂钢板试验方法

彩涂钢板试验方法彩涂钢板是一种复合材料,兼有钢板和有机材料两者的优点。

既有钢板的机械强度和易成型的性能,又有有机材料良好的装饰性、耐腐蚀性,因此它轻质高强、易成型,具有强耐农药性、强反射性、强抗酸雨性、强耐蚀性、强耐高温性、强耐湿性。

镀锌层和彩色涂层能将易腐蚀的金属板与大气完全隔离,涂层色彩的选择,又适用于现代人追求建筑造型美化与外观完美的合理需要,在涂层不被刮破的前提下,涂层至少15-20年无变化。

现有多种颜色,四种强度级别,六种厚度规格的彩板。

1、基材的力学性能,相当于美国ACTM A446-C和D级。

2、镀锌量:≥180g/m2(双面)3、涂层厚度:≥20μ4、耐盐雾性能:≥500h一、我国彩涂板产业的发展彩涂板具有经济实用、耐蚀性好、色彩鲜艳、外观漂亮、易于加工成型,使用寿命长等优点,因而已广泛应用于建筑业、家用电器、家具和办公器具等各个领域。

彩涂板生产技术1927年首创于美国,1936年建成第一条涂层钢板生产线,1955年又建成世界第一条带钢连续彩涂板生产线。

自二十世纪60年代始,彩涂板生产在北美、西欧和日本等一些工业发达国家获得迅速发展,目前全世界已拥有400多条彩涂板生产线,年产已达1400万吨。

我国彩涂板生产起步较晚,自上世纪80年代末才陆续筹建彩涂板生产线,且主要建于钢铁厂或合资企业,而彩涂工艺设备和质检仪器基本上是从国外配套引进的。

至1999年底,国内已先后在武钢、宝钢等国有大型冶金企业和北京、苏州、珠海、大连、青岛等地的一些大型企业集团建成8条生产线,其设计生产能力可达年产60万吨,2000年全国实际生产彩涂板约40万吨,预测2005年我国彩涂板总消费量将达到125~140万吨。

2、国产彩涂板的质量状况我国于1991年制订发布了GB/T 12754-91《彩色涂层钢板及钢带》的产品国标,继而于1992年又制订发布了GB/T 13448-92《彩色涂层钢板及钢带试验方法》的方法国标。

电工钢片(带)层间绝缘涂层温度特性测试方法-最新国标

电工钢片(带)层间绝缘涂层温度特性测试方法1范围(根据美标规定钢板涂层的耐受温度不一致,需要区分来应用。

个别涂层无法满足要求时,需要明确,电机对涂层有不同的理解和不同的类型)本文件规定了电工钢片(带)层间绝缘涂层温度特性测试方法。

本文件定义了在规定的温度(最高800℃)和规定的持续时间(最高2500h)下进行热处理后,对电工钢带(片)表面绝缘涂层热耐久性进行评估试验的通用原则和技术细节,包括原理、试样、试验步骤、测量结果及试验报告。

在热处理前后的环境温度(23±5)℃下测量规定性能,本文件适用于表面绝缘涂层的下列性能:——附着性;——表面绝缘电阻;——叠装系数。

本文件不适用于表面绝缘涂层的其它性能,如焊接性能,或暴露于高温下可能引起的变色等其它性能。

测试通常需要很长时间,因此该方法不太适合按特定订单提供的材料的验收测试。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T19289电工钢带(片)的密度、电阻率和叠装系数测试方法GB/T2522电工钢带(片)涂层绝缘电阻和附着性测试方法GB/T2900.60电工术语电磁学GB/T38877电工钢带(片)绝缘涂层GB/T9637电工术语磁性材料与元件3术语和定义本文件使用的术语和定义在GB/T2900.60和GB/T9637中给出。

下列定义也适用于本文件:3.1温度/时间特性标志temperature/time performance designationT/t由温度T(以°C表示)和时间t(以h表示)组成,t是表面绝缘涂层相对于特定涂层性能所能承受的热处理持续时间。

注1:此名称用于对表面绝缘涂层的热耐久性进行评级。

注2:一个涂层的性能可以有不止一种特性标志。

例如:对于给定的特性标志200/2500和800/2,分别表示涂层在200°C可经受2500小时和在800°C可经受2小时的热处理。

钢板试样检验操作规程

编号:ZL/-10A 页数:第1页共16页——————————————————————————————————————钢板试样加工检验操作规程1、适应范围本规程适应于钢板物理性能试样的加工、检验。

2、引用标准GB/T228金属拉伸试验方法GB/T229金属夏比缺口冲击试验方法GB/金属布氏硬度试验:试验方法GB/T232金属弯曲试验方法GB/T4160钢的应变时效敏感性试验方法(夏比冲击法)GB/T4338金属高温拉伸试验方法GB/T8363铁素体钢落锤撕裂试验方法3 作业程序调度作业程序3.1.1 调度员根据质量网当班所传的钢板试样加工委托,依据相关标准下达试样加工卡。

3.1.2 所来样坯由计算机统一生成一一对应的流水号,禁止使用由“0”“6”“9”三个数字组成的编号。

3.1.3 调度员根据加工卡核对样坯外观、尺寸和标识3. 2. 试样加工作业程序3.2.1 锯床操作人员根据加工卡核对样坯外观、尺寸和标识,然后依据加工卡的下料要求合理选择下料位置和尺寸。

3.2.2 矩形截面拉伸试样3.2.2.1 锯床下料尺寸要求(1) b=40mm的矩形截面试样,下料尺寸为t×60×(400~420)(mm);页数:第2页共16页——————————————————————————————————————(2) b=30mm的矩形截面试样,下料尺寸为t×50×(280~380)(mm);=25mm的矩形截面试样,下料尺寸为t×45×(270~410)(mm);(3) b(4) b 0=20mm 的矩形截面试样,下料尺寸为t ×40×(250~380)(mm);(5) b 0=12.5mm 的矩形截面试样,下料尺寸为t ×35×(210~230)(mm);3.2.2.2 毛坯下料完毕,在半成品的端部打上加工卡左上角所示流水号的后三位,半成品试样转至下道工序(铣床)。

钢结构涂装工艺

钢结构涂装工艺1、概述起重机长期在码头海边工作, 处于盐雾、化工、水汽等腐蚀环境中。

根据涂装防护15年的质量要求, 本涂装技术规格书概述了涂装设计、工艺、施工、检验、材料等方面的要求。

2.技术条件SIS 055900 瑞典工业除锈标准GB8923-88 涂装前钢铁表面腐蚀等级和除锈等级标准ISO 8504-1:1998或GB13288:1991 表面处理粗糙度标准GB9286-88 色漆、清漆漆膜划格试验标准GB1764-79 漆膜厚度测定法标准GSB G51001-94 漆膜颜色标准样卡标准MUNSELL 芒塞尔色标准RAL 欧洲儒昂尔色标准ISO12944-1~8 腐蚀环境评定与划分、涂装防腐期设计、油漆系统选择标准JIS H 8641 热浸镀锌标准ISO2409-1972 色漆、清漆漆膜划格试验标准3.涂装寿命计算与防腐设计3.1防护年限计算依据: ISO标准: ISO12944-1~8部分。

3.2港机工作环境及气象条件3.2.1气温: 年最高气温32℃、最低气温-20℃、平均气温8.9℃。

3.2.2湿度: 年平均相对湿度夏季82%RH、52%RH。

3.2.3空气污染物: 盐雾和粉尘产生的氯化物、二氧化硫、二氧化碳等。

3.2.4工作环境: 海洋地区的工业集结区, 这里的大气为海洋大气与工业大气的混合物。

3.2.5风速: 工作状态的最大风速为21m/s。

3.2.6雾次:有盐雾, 按10度计。

3.3涂装防腐设计根据使用环境条件, 产品处于海洋和工业性气候, 但属于中低的海洋性腐蚀状态。

按照ISO12944-2:1998(E)标准的分类规定, 属于C4状态: 低合金钢暴露于大气中第一年度, 厚度将损失50~80μm(相当于400-600g/m2质量损失)。

3.4涂装的寿命设计依据ISO12944-5:1998(E)标准中5.5部分规定, 使用寿命为油漆防护体系施工完到第一次油漆大修的保护年限, 它是按照ISO4628-1至ISO4628-6的评估, 并依据Ri3的标准, 将油漆的防护年限定为三个等级, 即低级2~5年, 中级5~15年, 高级大于15年。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。