试验报告 铜冶炼烟尘化学分析方法 第1部分:铜含量的测定 碘量法

碘量法测定铜实验报告

碘量法测定铜实验报告

实验名称:碘量法测定铜实验报告

一、实验原理

碘量法是一种间接原理,通过测定还原漂白碘的生成量,计算出其所需反应的铜离子的浓度,从而计算出待测液中铜离子的含量。

二、实验步骤

1.制备0.1mol/L的KIO3溶液

2.称取待测液,加入氢氧化钠溶液至彻底沉淀

3.将待测液中的溶液过滤并冲洗净

4.称取1mL的清液,加入5mL的HCl溶液

5.加入1mL的KI溶液

6.乘以标准化K2Cr2O7溶液,直至深橙色

7.加入淀粉溶液

8.于终点时读取K2Cr2O7溶液的滴数

三、数据处理和分析

通过实验得出待测液的K2Cr2O7滴数为x,铜离子的摩尔浓度为n(mol/L),加入K2Cr2O7溶液的总体积为V,则有如下关系式:

n = (x/2)*0.001*0.1/(V-1)

其中,0.1为铜离子在反应中的摩尔量,V-1为取样液的体积。

四、结果分析

本实验通过采用碘量法测定铜的含量,得出样本中铜的摩尔浓度为x,为xxxmol/L。

通过此结果可以推测出样本中铜的含量,并得到一些重要信息,有助于进行实验设计和化学反应的研究。

五、实验结论

本实验通过测定待测液中铜的含量,采用碘量法得到的结果表明,待测液中的铜的含量为xxxmol/L,达到了预期目标。

此实验结果对于研究化学反应过程有非常重要的意义,对进一步提高化学反应的效率、控制化学反应的方向起着重要的指导作用。

碘量法测定铜合金中铜的含量

注意事项:

1.K2Cr2O7与KI的反应速度受酸度影响较大,提高酸度可使反应加快, 实验中应严格控制酸度。

2.淀粉指示剂应在临近终点时加入,不可加入过早。 3.Fe3+ 能氧化I- 干扰测定,可采用NH4HF2掩蔽。NH4HF2对玻璃有腐

蚀作用,滴2S2O3溶液应如何配制?并说明理由。 2.碘量法的主要误差来源是什么?如何克服? 3.溶解铜合金样品时若用HNO3作溶剂,会产生什么影响?如何处理? 4.测定铜的含量时,为什么需将溶液的pH调节至3~4之间?酸度太高

1hac溶液加入20nh4hf2溶液20ki溶液以na2s2o3标准溶液滴定至浅黄色加入淀粉指示剂继续滴定至浅蓝灰色再加入10nh4scn溶液充分摇动后继续滴定至蓝灰色消失即为终点

碘量法测定铜合金 中铜的含量

实验原理:

铜合金试样用HCl-H2O2 溶解后,在pH3~4的弱酸性条件下, Cu2+与过量KI作用生成CuI沉淀,同时析出与铜量相当的碘,析出的 I2以淀粉为指示剂,用Na2S2O3标准溶液滴定。由于CuI沉淀强烈吸附 I3-,故在近终点时加入适量NH4SCN,使CuI沉淀转化为溶解度更小 的CuSCN沉淀,释放出被吸附的I3-,参加反应。 2 Cu2+ + 4 I- = 2 CuI↓+ I2 I2 + 2 S2O32- = 2 I- + S4O62-

实验内容:

1.硫代硫酸钠溶液浓度的标定 称取K2Cr2O7 三份于250ml锥形瓶中溶解,加入20% KI溶液和1:1

HCl溶液,盖上表面皿置于暗处反应3~5min后,以Na2S2O3溶液滴定 至红棕色明显变浅,加入淀粉指示剂继续滴定至蓝色刚好消失而呈现 透明绿色,即为终点。计算Na2S2O3溶液的浓度。

碘量法测铜分析方法-【word】可编辑

碘量法测铜分析方法一:分析方法称取样品0.5g于250ml锥形瓶中,用水湿润摇匀,加入10ml饱和氯酸钾+硝酸溶液,在电热板上溶样,溶至近干取下稍冷加入5ml硫酸,继续加热溶解至冒烟,取下冷却再加入混合酸10ml煮沸3分钟左右,取下冷却用30ml水洗杯壁,加入脲素小许并煮沸2分钟,取下冷却加1:1氨水中和至有红色沉淀出现,再用饱和氟化氢铵溶液调至红色沉淀消失并过量1ml,加入碘化钾5ml,用标准溶液滴定至浅黄色,加入淀粉指示剂2ml,再滴定至浅兰色,加硫氰酸钾指标剂2ml使兰色加深,继续滴定至兰色消失为终点。

二:试剂:1:氯酸钾+硝酸饱和溶液:把100g氯酸钾加入400ml硝酸溶液中配成饱和溶液。

2:硫酸+硝酸混合液:3份硫酸+7份硝酸混匀。

3:饱和氟化氢铵溶液:把50g氟化氢铵加入100ml蒸馏水中配成饱和溶液。

4:脲素:5:50%碘化钾溶液:称取50g碘化钾溶入100ml蒸馏水中摇匀。

6:淀粉指示剂:称取0.5g可溶性淀粉,加30ml蒸馏水加热溶解完后补加70ml蒸馏水摇匀。

7:硫氰酸钾指示剂:称取20g硫氰酸钾加100ml蒸馏水揺匀。

8:1:1氨水溶液:1份氨水+1份蒸馏水混匀。

9:铜标准溶液:标准称取1.000g铜标准加1:1硝酸20ml,加热溶解,再加入1:1硫酸5ml继续加热化烟后取下冷却,加蒸馏水100ml使盐类溶解。

移入1000ml容量瓶中,定容摇匀。

此溶液每ml含1mg铜。

10:标准滴定溶液:称取分析纯硫代硫酸钠12.5g,加入无水碳酸钠0.1g,用蒸馏水100ml溶解后移入1000ml容量瓶中,定容摇匀一星期后标定。

11:标定:吸取铜标准溶液15ml,加30%三氯化铁溶液2ml,用氨水中和出现氢氧化铁(红色)沉淀,滴加饱和氟化氢铵溶液使红色沉淀消失,加5ml碘化钾溶液,用硫代硫酸钠标准溶液滴至淡黄色,加2ml淀粉指示剂滴至浅兰色,补加硫氰酸钾指示剂2ml摇动使兰色加深继续滴至兰色消失为终点。

试验报告 铜冶炼烟尘化学分析方法 第1部分:铜含量的测定 碘量法

铜冶炼烟尘化学分析方法铜含量的测定碘量法实验报告富民薪冶工贸有限公司2019年5月铜冶炼烟尘化学分析方法第1部分铜含量的测定碘量法前言铜冶炼烟尘是在铜冶炼生产中产生的大量冶炼烟尘。

作为铜冶炼生产过程中产生的主要固体副产物,其特点是尘量大(约占原料量的2%~50%),元素含量波动范围广, 颗粒较细,以硫酸盐、氧化物、砷酸盐、硫化物为主。

铜冶炼烟尘中常见元素有铜、铅、锌、铋、砷、铟、镉、金、银等有价或有害元素。

如果直接丢弃,会造成环境污染及资源浪费;如果直接返回熔炼系统进行处理,会降低炉处理能力,恶化炉况,同时造成炉料中有害成分增多,有害杂质的积累会直接影响电铜或粗铜的质量。

在精矿资源紧张的环境下,各铜冶炼企业纷纷把烟尘作为新的原料提取其中有价金属。

做到既增加经济效益,又保护环境的“双赢”局面。

经过充分调研,铜冶炼烟尘中铜含量的范围为0.50%~65.00%,因此铜冶炼烟尘中铜含量测定分为方法1:火焰原子吸收光谱法(铜含量0.50% ~5.00%)和方法2:碘量法(铜含量5 % ~65%)。

本法为碘量法。

根据全国有色金属标准化技术委员会有色标秘【2018】41 号,工业和信息化部标准计划项目的安排要求,在2018年7月26 ~ 27日于黑龙江哈尔滨市召开了有色金属标准工作会,会上确定了《铜烟尘化学分析方法第1部分铜含量的测定》方法2由富民薪冶工贸有限公司负责起草。

测定范围为5% ~65%。

1 实验部分1.1方法提要试料用盐酸、氢氟酸、硝酸、高氯酸及硫酸分解,氢溴酸除去砷、锑、锡,硫酸除去硒干扰。

用乙酸铵调节溶液pH值为3 ~ 4,用氟化氢铵掩蔽铁,加入碘化钾与二价铜作用,析出的碘以淀粉为指示剂,用硫代硫酸钠标准滴定溶液滴定。

1.2试剂除非另有说明,分析中仅使用确认为分析纯的试剂,所用水均为蒸馏水或去离子水或相当纯度的水。

1.2.1 纯铜(W Cu≥99.99 %):将纯铜放入冰乙酸(1.2.6)中,微沸1min,取下,冷却,将纯铜从冰乙酸(1.2.6)中取出,用煮沸并冷却的去离子水冲洗2次以上,再用无水乙醇(1.2.7)冲洗2次,在升温至100℃±5℃的烘箱中烘4min,取出,冷却,置于磨口瓶中备用。

碘量法测定铜含量

碘量法测定铜含量碘量法测定铜含量——一个轻松又有趣的化学实验一、什么是碘量法?说到化学,大家脑海里第一时间是不是会想到一堆瓶瓶罐罐,满桌的试管,充满各种奇奇怪怪的化学反应?化学不仅仅是这么复杂的东西,它也可以是轻松愉快的,像今天要聊的这个“碘量法”就是其中之一。

它听上去有点高大上,但其实就是用碘来测量一些物质的含量。

特别是铜的含量。

铜在我们生活中到处都有,像电线、电缆、电器里都有,但我们有时就是想知道它的含量到底是多少。

想象一下,如果你是一名厨师,想知道你锅里的调料是不是合适,那你是不是得先测测味道?铜量测定也是差不多的道理。

碘量法原理其实很简单。

铜元素在酸性环境中能跟碘反应。

我们加上一些特殊的试剂,铜就会把这些试剂“吃掉”,我们能通过测量这些被吃掉的量来计算铜的含量。

所以,简单来说,碘量法就是通过铜跟碘发生反应,最后算出铜到底有多少,简单、直白、直接。

是不是很有趣?二、实验步骤既然知道了原理,接下来就是操作了。

先别急,虽然步骤不多,但每一步都得小心,不能马虎。

就像做饭,少了盐,味道就大打折扣,别看这只是个化学实验,细节也很重要。

1. 准备材料。

要确保你有足够的铜试样,通常可以从铜的化合物中提取。

准备好碘溶液、淀粉溶液和酸性溶液。

你可以把这些看作是实验中的调料,缺一不可。

少了一个,实验就可能失败,味道就会跑偏。

2. 溶解铜试样。

把铜样品放进酸性溶液里溶解,常用的是硫酸,这样铜就能释放出来,进入反应状态。

就像你把菜切成小块,准备好进入锅里炒一样。

注意,溶解的过程中要小心,别弄到手,这酸性溶液可不是好惹的。

3. 加入碘溶液。

在铜溶液中,慢慢加入标准的碘溶液。

当碘溶液逐渐与铜发生反应时,它的颜色会发生变化。

这个时候,咱们就得小心了,看着颜色的变化,准备接下来的步骤。

这里需要精准控制碘的加入量,因为它决定了最后结果的准确性。

别大意,放慢点儿,不要随便加,慢慢滴,滴滴都重要。

4. 加淀粉指示剂。

当反应进行到一定阶段,加入一些淀粉溶液,这时候反应的颜色会发生剧烈变化,变成蓝色。

铜冶炼烟尘化学分析方法

铜冶炼烟尘化学分析方法第1部分铜含量的测定火焰原子吸收光谱法和碘量法编制说明北矿检测技术有限公司、富民薪冶工贸有限公司2019年11月中华人民共和国有色金属行业标准铜冶炼烟尘化学分析方法第1部分:铜含量的测定火焰原子吸收光谱法和碘量法编制说明(计划编号:工信厅科【2018】31号2018-0527T-YS )一、工作简况1 方法概况1.1 项目的必要性在铜的火法冶炼过程中,精矿中杂质成分的开路方向主要有炉渣和烟尘。

由于烟尘的性质和价值,决定了烟尘成为铜冶炼过程的一个重要综合回收点,同时成为铜冶炼过程有毒有害元素的一个集中处置点。

通过对烟尘的物相分析,发现各元素在烟尘中主要以硫酸盐、氧化物、硫化物三种形态存在。

铜冶炼烟尘作为冶炼过程中易挥发杂质的富集物,含有大量铅、砷等有毒有害元素,而被定为危险废物。

根据烟尘中各元素的含量及其市场的价格,推算各元素潜在的价值。

按其潜在的价值的大小,大致可将烟尘中的元素分为四个梯队,其中第一梯队即为铜、铅、铋。

铜冶炼烟尘中含有大量的铜、铅、铋、锌、银、铟等有价金属,若不处理直接弃置浪费或者处理不恰当,将会造成资源的大量浪费,而且铜烟尘中还含有砷、镉等有害元素,还会造成严重的环境污染;如果直接返回冶炼系统进行处理,会导致炉内反应条件恶化、杂质成分的恶性积累,严重影响生产,同时造成炉料中有害成分增多,有害杂质的积累会直接影响电铜或粗铜的质量。

目前国内铜冶炼企业烟尘的年产量在20万吨以上。

在精矿资源紧张的环境下,各铜冶炼企业纷纷把烟尘作为新的原料提取其中有价金属。

做到既增加经济效益,又保护环境的“双赢”局面。

伴随着铜冶炼烟尘的综合回收工艺越来越成熟与相关市场需求,铜冶炼烟尘的贸易也越来越频繁。

因此,准确、快速测定出铜冶炼烟尘中各元素的含量,对企业确定回收工艺、提高烟尘的综合利用率并减轻对环境的污染及进行贸易的双方都有着很重要的现实性和必要性。

1.2适用范围本部分适用于铜冶炼烟尘中铜含量的测定。

碘量法测定铜合金中铜的含量

碘量法测定铜合金中铜的含量一、试剂1+1HCl溶液、30%H2O2、1+1NH3·H2O溶液、1+1HAc溶液、20%NH4HF2溶液、20%KI溶液、10%NH4SCN溶液、0.5%淀粉溶液、0.1mol/LNa2S2O3标准溶液。

二、测定原理铜合金试样可用HCl-H2O2熔解,加热煮沸使过量的H2O2,分解,然后将溶液调节至酸性(pH=3~4),加KI、使之与Cu2+作用生成CuI沉淀,同析出与铜量相当的I2,(实际上以I3-形式存在)。

析出的I2以淀粉为指示剂,用Na2S2O3标准溶液滴定,其反应如下:2Cu2++4I-=2CuI+I2I2+2S2O3-=2I-+S4O32-根据Na2S2O3的用量计算试样中的铜的含量。

由于CuI沉淀强烈地吸附I3-,因此在近终点时加入硫氰酸盐以使CuI转化为溶解度更小的CuSCN沉淀,从而使被吸附的I3-释放出来参加反应。

Fe3+的干扰可用NH4HF2掩蔽加以消除。

三、测定步骤准确称取铜合金试样0.16g于250mL锥形瓶中,加入1+1HCl溶液10mL,并用滴管加30%H2O2约1mL,加盖,观察试样是否溶解完全,必要时再加些H2O2,加热助溶,煮沸至冒大气泡,冷却后加水10mL,滴加NH3H2O溶液至出现浑浊,再加入1+1HAc8mL,加NH4HF2溶液5mL、KI溶液10mL,摇匀。

稍放置后用Na2S2O3标准溶液滴定至溶液呈浅黄色,加入淀粉溶液5mL,继续滴定至溶液呈浅蓝灰色,再加入NH4SCN溶液10mL,充分摇动。

此时,溶液颜色变深,然后滴定至蓝灰色消失为止。

根据Na2S2O3标准溶液用量计算铜合金中铜的含量。

备注:1.本实验所用试剂种类较多,加入先后顺序不可颠倒,故对每种试剂应配备专用量杯。

2.淀粉指示剂应在临近终点时加入,不可加入过早。

否则,大量碘与淀粉生成蓝色配合物,终点难以观察。

3.NH4HF2对玻璃有腐蚀作用,测定结束后应立即在锥形瓶中溶液倒去并清洗。

碘量法测铜实习报告

一、实习目的本次实习旨在通过实际操作,掌握碘量法测定铜含量的基本原理和操作步骤,提高实验技能,培养严谨的科学态度和团队协作精神。

二、实习时间2023年X月X日至2023年X月X日三、实习地点XX大学化学实验室四、实习内容1. 实验原理碘量法是一种氧化还原滴定法,其基本原理是利用碘单质(I2)与待测金属离子(如Cu2+)反应,根据反应的化学计量关系计算出待测金属离子的含量。

具体反应如下:2Cu2+ + 4I- → 2CuI↓ + I2在酸性条件下,I2与Na2S2O3反应,根据反应的化学计量关系计算出I2的物质的量,从而推算出Cu2+的含量。

2. 实验步骤(1)称取一定量的待测样品,用盐酸溶解。

(2)将溶液转移到容量瓶中,用去离子水定容至刻度。

(3)移取一定量的溶液于锥形瓶中,加入适量盐酸和KI,充分振荡使Cu2+与I-反应生成CuI沉淀。

(4)过滤,用去离子水洗涤沉淀。

(5)将沉淀转移到烧杯中,加入适量的硫酸,加热溶解。

(6)冷却后,加入淀粉指示剂,用Na2S2O3标准溶液滴定至蓝色消失。

(7)记录滴定数据,计算Cu2+的含量。

3. 实验数据及处理(1)称取样品质量:0.2000g(2)溶液定容体积:100mL(3)移取溶液体积:25.00mL(4)滴定消耗Na2S2O3标准溶液体积:V1 = 20.00mL(5)Na2S2O3标准溶液浓度:c(Na2S2O3) = 0.1000mol/L根据实验数据,计算Cu2+的含量:n(Cu2+) = n(I2) = n(Na2S2O3) = c(Na2S2O3) × V1m(Cu2+) = n(Cu2+) × M(Cu2+)w(Cu) = m(Cu2+) / m(样品) × 100%计算结果:n(Cu2+) = 0.1000mol/L × 20.00mL × 10^-3L/mL = 0.00200molm(Cu2+) = 0.00200mol × 63.55g/mol = 0.1271gw(Cu) = 0.1271g / 0.2000g × 100% = 63.55%五、实习总结通过本次实习,我掌握了碘量法测定铜含量的基本原理和操作步骤,熟悉了实验仪器的使用方法,提高了实验技能。

(推荐)分析化学实验碘量法测定铜盐中铜的含量

(推荐)分析化学实验碘量法测定铜盐中铜的含量本实验旨在通过分析化学实验中的碘量法测定铜盐中铜的含量,了解分析化学实验中常用的分析方法、分析仪器以及实验步骤,提高分析化学基本操作能力。

一、实验原理碘量法是利用含碘化合物与另一种化合物在一定条件下反应发生滴定,并根据计算数据计算出待测物质的含量的化学分析方法。

在本实验中,利用铜离子还原碘离子为碘来确定铜盐中铜的含量。

反应方程式如下:2Cu2+ + 4I- → 2CuI + I2其中I2是碘,反应中铜离子被还原成了无色的碘离子,碘离子又被铜盐还原成了深褐色的碘。

二、实验仪器和试剂1.天平:精度为0.001g。

3.注射器:0.5mL/1mL。

4.垂管:直径2mm。

6.石英坩埚:4mL。

7.电磁加热板。

8.蒸馏水、酸性过氧化氢。

9.氯化铜五水合物CuCl2·5H2O。

10.精制碘酒KI11.标准硫酸钠Na2S2O312.甲醇。

三、实验步骤1.测定样品的质量:取一定数量的样品,称重并记录其质量mn(mg)。

2.样品的溶解:将称量好的样品放入烧杯中,加去离子水,加热搅拌直至样品完全溶解,再用蒸馏水稀释至100mL。

3.制备实验溶液:将10mL样品溶液转移至250mL烧杯中,加入1mL1mol/L酸性过氧化氢,加蒸馏水稀释至150mL。

4.测定空白的滴定体积:取一定数量的Na2S2O3,称重并记录其质量,加入烧杯中,加入1mL1mol/L酸性过氧化氢,加蒸馏水稀释至150mL,滴定至终点。

终点是使溶液从红棕色变成黄色,有遗漏当作准确标准。

5.测定样品的滴定体积:向制备好的实验溶液中加入1mL精制碘酒和1mL甲醇,振荡混合,然后加入滴定垂管中进行滴定,滴入银絮指示剂,滴定至终点。

终点是使溶液从红棕色变成黄色,有遗漏当作准确标准。

6.数据处理:根据空白试验的滴定体积和样品的滴定体积,计算出样品的铜含量。

四、实验注意事项1.本实验中使用的精制碘酒是具有刺激性的有机物,操作过程要注意避免与皮肤接触,避免吸入粉尘。

碘量法测定铜实验报告

碘量法测定铜实验报告碘量法测定铜碘量法测定铜一、方法原理在弱酸性溶液中,Cu2+可被KI还原为CuI,2Cu2 4I- == 2CuI I2这是一个可逆反应,由于CuI溶解度比较小,在有过量的KI存在时,反应定量地向右进行,析出的I2用Na2S2O3标准溶液滴定以淀粉为指示剂,间接测得铜的含量。

I2 2S2O32- == 2I- S4O62-由于CuI沉淀表面会吸附一些I2使滴定终点不明显,并影响准确度故在接近化学计量点时,加入少量KSCN,使CuI沉淀转变成CuSCN,因CuSCN的溶解度比CuI小得多(Ksp,CuI = 1.1×10-10, Ksp,CuSCN = 1.1×10-14)能使被吸附的I2从沉淀表面置换出来,CuI SCN- == CuSCN I-使终点明显,提高测定结果的准确度。

且此反应产生的I-离子可继续与Cu2 作用,节省了价格较贵的KI。

二、主要试剂1(0.01mol/L重铬酸钾标准溶液。

用差减法准确称取干燥的(180?烘两小时)分析纯K2Cr2O7固体0.7,0.8g于100mL烧杯中,加50mL水使其溶解之,定量转入250mL容量瓶中,用水稀释至刻度,摇匀。

2(0.05mol/L硫代硫酸钠溶液。

在台秤上称取6.5g硫代硫酸钠溶液,溶于500mL新煮沸并放冷的蒸馏水中,加入0.5g Na2CO3,转移到500mL试剂瓶中,摇匀后备用。

3(Na2SO4:30%水溶液。

4(碘化钾:A?R。

5(硫氰酸钾溶液:20%。

6(淀粉溶液:0.5%。

称取0.5g可溶性淀粉,用少量水调成糊状,慢慢加入到沸腾的100mL蒸馏水中,继续煮沸至溶液透明为止。

7(盐酸:3mol/L。

8(硝酸:1:3。

9(氢氧化铵溶液:1:1。

10(醋酸:6mol/L。

11(HAc—NaAc缓冲溶液pH3.5。

12(尿素:A?R。

三、实验步骤1(硫代硫酸钠溶液的标定。

用移液管移取25.00mL K2Cr2O7溶液置于250mL锥形瓶中,加入3mol/L HCl 5mL,1g碘化钾,摇匀后放置暗处5分钟。

碘量法测定铜的含量

碘量法测定铜的含量一、实验目的1、掌握铜矿石的溶样方法;2、掌握碘量法测定铜的方法。

二、实验原理试料经盐酸、硝酸分解后,用乙酸氨溶液调节溶液PH值为3.0~4.0,用氟化氢铵掩蔽铁,加入碘化钾与二价铜作用,析出的碘以淀粉为指示剂,用硫代硫酸钠标准溶液滴定。

三、试剂1.碘化钾2.铜片(≥99.99%):将铜片放入微沸的冰乙酸(P=1.05g/mL)中,微沸1min,取出后用水和无水乙酸分别冲洗二次以上,在100℃烘箱中烘4min。

冷却,置于磨口瓶中备用。

3.溴水4.氟化氢铵5.盐酸(P=1.19g/ml)6.硝酸(P=1.42g/ml)7.硫酸(P=1.84g/ml)8.高氯酸(P=1.67g/ml)9.冰乙酸(P=1.05g/ml)10.硝酸(1+1)11.氟化氢铵饱和溶液(贮存于聚乙烯瓶中)12.乙酸铵溶液(300g/L):称取90g乙酸铵,置于400ml烧杯中,加入150ml水和100ml冰乙酸,溶解后,用水稀释至300ml,混匀,此溶液PH值为5;13.硫氰酸钾溶液(40%):称取4g硫氰酸钾于400ml烧杯中,加100ml水溶解后(PH<7),加入2g碘化钾溶解后,加入2ml淀粉溶液,滴加碘溶液(0.04mol/L)至刚好呈蓝色,再用硫代硫酸钠标准溶液滴至蓝色刚好消失。

14.淀粉溶液(1%):称取1g可溶性淀粉,用少量水调成糊状,再用刚煮沸的水稀释至100ml,再加热煮沸,冷却后转入试剂瓶中。

15.三氯化铁(100g/L)16.铜标准溶液:称取1.000g铜片,置于500ml锥形烧杯中,缓慢加入40ml硝酸(1+1)盖上表面皿,低温加热使其完全溶解,取下,用水洗表面皿及杯壁,冷却至室温。

将溶液移入500ml容量瓶中,用水洗涤烧杯,洗液并入容量瓶中,用水稀释至刻度,混匀。

此溶液1ml含2.0mg铜。

17.硫代硫酸钠标准溶液⑴制备称取100g硫代硫酸钠置于1000ml烧杯中,加入500ml无水碳酸钠(4g/L)溶液,移入10L棕色试剂瓶中,用煮沸并冷却的蒸馏水稀释至约10L,加入10ml三氯甲烷,静止两周,使用时过滤,补加1ml三氯甲烷。

方法测定铜——碘量法

方法测定铜——碘量法铜的测定方法有很多种,其中一种常用的方法是碘量法。

碘量法是通过滴定的方法测定样品中铜的含量,其原理是铜与碘化钾在酸性介质中反应生成棕色沉淀,然后用标准碘溶液滴定反应液中的剩余碘,根据滴定所需的碘量计算出铜的含量。

以下是测定铜含量的碘量法的具体步骤:实验仪器及试剂准备:1.酸性介质:将5mL浓盐酸加入水中,稀释至100mL;2.碘化钾溶液:将约5g碘化钾固体溶解在水中,稀释至100mL;3.淀粉溶液:将适量淀粉加入少量水中,搅拌均匀,然后将其稀释至100mL。

操作步骤:1.将待测样品溶解:取适量待测样品,加入酸性介质中,轻轻搅拌,等待溶解;2.酸性滴定液的制备:取20mL的碘化钾溶液与稀盐酸混合,用水稀释至100mL;3.滴定:将样品溶液定量移入滴定瓶中,加入少量碘化钾酸性滴定液,即可生成褐色沉淀;4.滴定过程:在持续轻摇滴定瓶的同时,加入碘化钾酸性滴定液,直至褐色沉淀消失。

此时,反应液中的铜已被氧化为Cu2+;5.添加淀粉溶液:加入2-3滴淀粉溶液,继续滴定,直至出现蓝色终点。

6.记录滴定体积:记录滴定瓶上的体积,即滴定所需的碘量;7.控制实验:重复实验并保持滴定结果的一致性,可通过重复实验取平均值来减小误差。

计算铜的含量:根据滴定所用的碘量,可以计算出样品中铜的含量。

碘化钾与铜的反应方程式是:2Cu2++4I-+4H+→2CuI↓+I2+2H2O反应中,每消耗1 mol的碘化钾,相当于氧化了1 mol的Cu2+。

根据摩尔比例关系,可以计算出样品中铜的摩尔浓度。

再根据样品的体积,可以计算出样品中的铜的质量。

需要注意的是,在使用碘量法测定铜的过程中,需要严格控制实验条件,尽量减小误差。

另外,在取样品、滴定和计算结果时,也需要严格遵循实验操作的规范。

总结:碘量法是一种常见的测定铜含量的方法,通过滴定的方法测定样品中的铜含量。

其操作步骤较为简单,但需要注意实验条件的控制和实验操作的准确性,以确保结果的准确性。

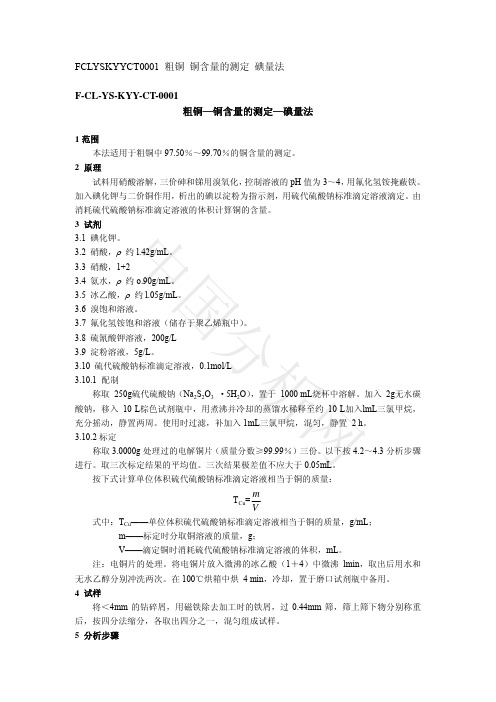

粗铜—铜含量的测定—碘量法

中国分析网FCLYSKYYCT0001 粗铜 铜含量的测定 碘量法F-CL-YS-KYY-CT-0001粗铜—铜含量的测定—碘量法1范围本法适用于粗铜中97.50%~99.70%的铜含量的测定。

2 原理试料用硝酸溶解,三价砷和锑用溴氧化,控制溶液的pH 值为3~4,用氟化氢铵掩蔽铁。

加入碘化钾与二价铜作用,析出的碘以淀粉为指示剂,用硫代硫酸钠标准滴定溶液滴定。

由消耗硫代硫酸钠标准滴定溶液的体积计算铜的含量。

3 试剂3.1 碘化钾。

3.2 硝酸,ρ 约l.42g/mL 。

3.3 硝酸,1+23.4 氨水,ρ 约o.90g/mL 。

3.5 冰乙酸,ρ 约l.05g/mL 。

3.6 溴饱和溶液。

3.7 氟化氢铵饱和溶液(储存于聚乙烯瓶中)。

3.8 硫氰酸钾溶液,200g/L3.9 淀粉溶液,5g/L 。

3.10 硫代硫酸钠标准滴定溶液,0.1mol/L3.10.1 配制 称取 250g 硫代硫酸钠(Na 2S 2O 3 ·5H 2O ),置于 1000 mL 烧杯中溶解。

加入 2g 无水碳酸钠,移入 10 L 棕色试剂瓶中,用煮沸并冷却的蒸馏水稀释至约 10 L 加入lmL 三氯甲烷,充分摇动,静置两周。

使用时过滤,补加入1mL 三氯甲烷,混匀,静置 2 h 。

3.10.2标定称取3.0000g 处理过的电解铜片(质量分数≥99.99%)三份。

以下按4.2~4.3分析步骤进行。

取三次标定结果的平均值。

三次结果极差值不应大于0.05mL 。

按下式计算单位体积硫代硫酸钠标准滴定溶液相当于铜的质量:T Cu =V m 式中:T Cu ——单位体积硫代硫酸钠标准滴定溶液相当于铜的质量,g/mL ; m——标定时分取铜溶液的质量,g ;V——滴定铜时消耗硫代硫酸钠标准滴定溶液的体积,mL 。

注:电铜片的处理。

将电铜片放入微沸的冰乙酸(1+4)中微沸 lmin ,取出后用水和无水乙醇分别冲洗两次。

在100℃烘箱中烘 4 min ,冷却,置于磨口试剂瓶中备用。

分析化学实验碘量法测定铜盐中铜含量

或者在测定之前将它们分离出去。

在间接碘量法中必须注意以下三点:

(1) 控制溶液的酸度。滴定必须在中性或 弱酸性溶液中进行。

(2) 防止I2的挥发和空气中的O2氧化I- 。

(3) 指示剂在近终点时加入。 因为淀粉宜吸附I3- 而生成蓝色物质,使

氧化剂 过 量 KI 定量析出 I2 Na 2S 2 O 3 标准 滴定溶液 使淀粉指示剂蓝色消失 (终点)

在弱酸溶液中,Cu2+与过量的KI作用,生成CuI

沉淀,同时析出I2,析出的I2用Na2S2O3标准溶液滴

定. 反应式如下:

2Cu 2 4I

2CuI I2

a. 水中CO2的作用

!新煮沸并冷却的去离子水,

除CO2、 O2、杀菌

b. 细菌的作用 S2O32-+C!O加2+入HN2Oa2=COH3S,O抑3-菌+HCO3-+S

S2O32-细菌 SO32-+S

c. 空气中O2的作用 d. 光、热的作用

S!2O棕32色-+试O2剂=瓶2S、O避4-+光2S存放 !提前配制,使充分反应

作氧化剂进行滴定的方法。其半反应为: I2 + 2e = 2I- 或 I3- + 2e = 3I-

还原性物质I2标准滴定溶液 I使淀粉指示剂出现蓝色(终点)

O I2/I -

0.535V

由标准电极电位值可见,I2是较弱的氧化

剂。因此,I2只能直接滴定较强的还原剂,

如S2-、SO32-、Sn2+、S2O32-等。

碘量法中两个主要误差来源:

分析化学实验碘量法测定铜盐中铜的含量

间接碘量法

氧化还原滴定法分类 KMnO4法、K2Cr2O7法、碘量法、 铈量法、溴酸钾法等 氧化还原滴定指示剂: 一般氧化还原指示剂 自身指示剂 特效指示剂(特殊指示剂)

淀粉与碘分子作用形成蓝色配合物, 灵敏度很高.

本实验采用间接碘量法

测定胆矾中铜含量

1. 直接碘量法 直接碘量法 也称 碘滴定法 ,是利用 I2

作氧化剂进行滴定的方法。其半反应为: I2 + 2e = 2I- 或 I3- + 2e = 3I-

还原性物质 I

I 2标准滴定溶液

-

使淀粉指示剂出现蓝色 (终点)

2 Cu2+ ~ 1 I2 ~ 2 S2O32-

1 Cu2+ ~~ 1 S2O32-

反应条件及影响因素

Cu2+与I-之间的反应是可逆的,任何引起Cu2+浓度 减小(如形成配合物等)或引起CuI溶解度增加的因素均 会使反应不完全。 2 3 综

2Cu 5I

2CuI I

合 考 虑

过量 KI I2 + 2S2O3

c(K 2Cr 2 O7 ) 0.01667

1 c( K 2 Cr 2 O 7 ) 6c(K 2Cr 2 O 7 ) 6

准确称取 1.2258g 基准 K2Cr2O7 于小烧杯中,加水溶解 后,定量移入250mL容量瓶中,稀释至刻度,摇匀。

3. (1+1) HCl

碘量法测定铜实验报告

碘量法测定铜实验报告碘量法测定铜实验报告引言:实验目的是使用碘量法测定铜的含量。

这种方法是一种常用的分析方法,通过测定溶液中的铜离子与碘化钾反应生成的碘量来确定铜的含量。

本实验旨在通过实际操作,了解该方法的原理和步骤,并验证其准确性和可靠性。

实验原理:碘量法是一种常用的氧化还原滴定法,通过铜离子与碘化钾反应生成的碘量来确定铜的含量。

在酸性条件下,铜离子与碘化钾反应生成一价铜离子和碘离子,反应方程式如下:2Cu2+ + 4I- → 2Cu+ + I2实验步骤:1. 准备工作:将稀硫酸和碘化钾溶液配制好,保持浓度稳定。

2. 取一定量的未知铜溶液,加入适量的稀硫酸,使其酸性条件下。

3. 加入过量的碘化钾溶液,使铜离子与碘化钾反应生成碘。

4. 加入淀粉溶液作指示剂,溶液由无色变为深蓝色。

5. 用标准碘溶液滴定,直到溶液颜色由深蓝色变为无色,记录所用的标准碘溶液滴定量。

实验结果:根据实验数据计算出所测得的未知铜溶液的含量。

实验讨论:本实验采用的碘量法测定铜的含量,通过滴定的方式确定未知溶液中的铜离子含量。

实验中加入稀硫酸是为了保持酸性条件,促进反应的进行。

碘化钾的过量加入是为了保证铜离子与碘化钾充分反应,生成足够的碘。

淀粉溶液作为指示剂,可以使溶液的颜色变化明显,便于观察滴定终点。

在实验中,滴定过程中需要仔细观察溶液的颜色变化,尤其是接近滴定终点时,滴定液的加入要逐滴进行,以免过量滴定而导致结果的误差。

同时,标准碘溶液的浓度也需要事先准确测定,以确保实验结果的准确性。

实验结论:通过碘量法测定铜的含量,可以得出未知铜溶液的含量。

实验结果应与理论值相符合,如果存在差异,需要进一步分析原因,可能是实验操作的误差或者实验条件的偏差所致。

总结:本实验通过碘量法测定铜的含量,了解了该分析方法的原理和步骤,并验证了其准确性和可靠性。

实验过程中需要注意观察溶液颜色变化,控制滴定液的加入量,以及准确测定标准碘溶液的浓度。

通过实验,我们可以获得未知铜溶液的含量,为进一步的分析和应用提供了基础数据。

碘量法测定铜实验报告

碘量法测定铜实验报告碘量法测定铜实验报告引言:碘量法是一种常用的分析方法,可以用于测定金属离子的含量。

本实验旨在通过碘量法测定铜的含量,探究该方法的原理和应用。

实验目的:通过碘量法测定铜的含量,了解该方法的原理和应用。

实验原理:碘量法是利用碘与亚铜离子(Cu+)的氧化还原反应进行测定的。

碘在酸性条件下可以氧化亚铜离子生成三价铜离子(Cu2+),同时碘被还原为碘离子(I-)。

反应的化学方程式如下:2Cu+ + I2 → 2Cu2+ + 2I-实验步骤:1. 准备样品:取一定量的铜试样,加入适量的盐酸溶液,使其完全溶解。

2. 碘化:将溶解的铜试样溶液转移到锥形瓶中,加入适量的碘化钾溶液,使溶液中的铜离子与碘离子反应生成亚铜离子。

3. 碘量测定:用0.1mol/L硫酸钠溶液滴定溶液中的亚铜离子,直到溶液由深蓝色变为浅黄色。

4. 计算:根据滴定所用的硫酸钠溶液的体积,计算出溶液中亚铜离子的含量,从而得到铜的含量。

实验结果:经过滴定,测得硫酸钠溶液的体积为20.5 mL。

根据滴定反应的化学方程式,可以计算出溶液中亚铜离子的含量为0.01 mol/L。

讨论与分析:本实验利用碘量法成功测定了铜的含量。

通过滴定反应的化学方程式,可以得知溶液中亚铜离子的含量,从而推算出铜的含量。

实验结果显示,铜试样中的铜含量为0.01 mol/L。

碘量法是一种简单且常用的分析方法,适用于测定多种金属离子的含量。

但是在实际应用中,需要注意以下几个方面:1. 溶液的酸度:碘量法需要在酸性条件下进行反应,因此需要调整溶液的酸度。

2. 滴定剂的浓度:滴定剂的浓度会直接影响滴定的准确性,因此需要准确配制滴定剂。

3. 滴定指示剂的选择:滴定指示剂的选择应根据被测物质的性质和滴定剂的反应特点来确定。

结论:本实验通过碘量法成功测定了铜的含量为0.01 mol/L。

碘量法是一种简单且常用的分析方法,适用于测定多种金属离子的含量。

在实际应用中,需要注意溶液的酸度、滴定剂的浓度和滴定指示剂的选择。

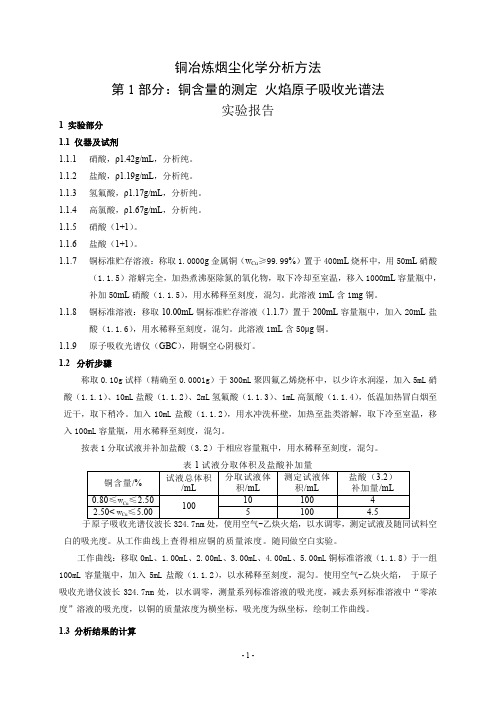

试验报告 铜冶炼烟尘化学分析方法 第1部分:铜含量的测定 火焰原子吸收光谱法

铜冶炼烟尘化学分析方法第1部分:铜含量的测定火焰原子吸收光谱法实验报告1 实验部分1.1 仪器及试剂1.1.1硝酸,ρ1.42g/mL,分析纯。

1.1.2盐酸,ρ1.19g/mL,分析纯。

1.1.3氢氟酸,ρ1.17g/mL,分析纯。

1.1.4高氯酸,ρ1.67g/mL,分析纯。

1.1.5硝酸(1+1)。

1.1.6盐酸(1+1)。

1.1.7铜标准贮存溶液:称取1.0000g金属铜(w Cu≥99.99%)置于400mL烧杯中,用50mL硝酸(1.1.5)溶解完全,加热煮沸驱除氮的氧化物,取下冷却至室温,移入1000mL容量瓶中,补加50mL硝酸(1.1.5),用水稀释至刻度,混匀。

此溶液1mL含1mg铜。

1.1.8铜标准溶液:移取10.00mL铜标准贮存溶液(1.1.7)置于200mL容量瓶中,加入20mL盐酸(1.1.6),用水稀释至刻度,混匀。

此溶液1mL含50μg铜。

1.1.9原子吸收光谱仪(GBC),附铜空心阴极灯。

1.2分析步骤称取0.10g试样(精确至0.0001g)于300mL聚四氟乙烯烧杯中,以少许水润湿,加入5mL硝酸(1.1.1)、10mL盐酸(1.1.2)、2mL氢氟酸(1.1.3)、1mL高氯酸(1.1.4),低温加热冒白烟至近干,取下稍冷。

加入10mL盐酸(1.1.2),用水冲洗杯壁,加热至盐类溶解,取下冷至室温,移入100mL容量瓶,用水稀释至刻度,混匀。

按表1分取试液并补加盐酸(3.2)于相应容量瓶中,用水稀释至刻度,混匀。

白的吸光度。

从工作曲线上查得相应铜的质量浓度。

随同做空白实验。

工作曲线:移取0mL、1.00mL、2.00mL、3.00mL、4.00mL、5.00mL铜标准溶液(1.1.8)于一组100mL容量瓶中,加入5mL盐酸(1.1.2),以水稀释至刻度,混匀。

使用空气-乙炔火焰,于原子吸收光谱仪波长324.7nm处,以水调零,测量系列标准溶液的吸光度,减去系列标准溶液中“零浓度”溶液的吸光度,以铜的质量浓度为横坐标,吸光度为纵坐标,绘制工作曲线。

碘量法测定铜

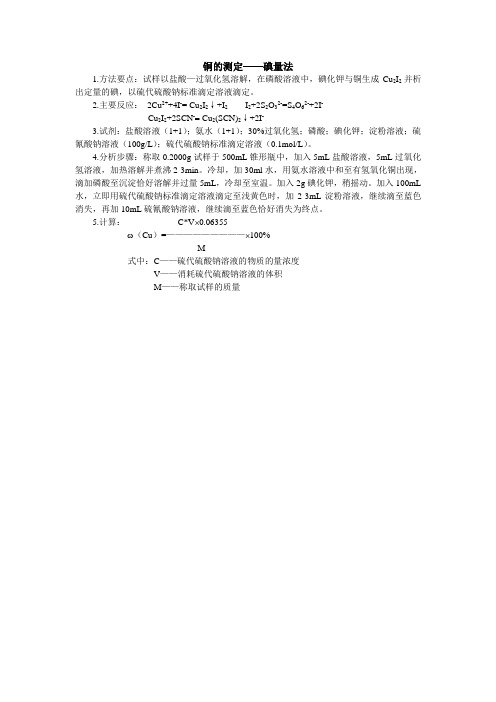

铜的测定——碘量法

1.方法要点:试样以盐酸—过氧化氢溶解,在磷酸溶液中,碘化钾与铜生成Cu2I2并析出定量的碘,以硫代硫酸钠标准滴定溶液滴定。

2.主要反应:2Cu2++4I-= Cu2I2↓+I2 I2+2S2O32-=S4O62-+2I-

Cu2I2+2SCN-= Cu2(SCN)2↓+2I-

3.试剂:盐酸溶液(1+1);氨水(1+1);30%过氧化氢;磷酸;碘化钾;淀粉溶液;硫氰酸钠溶液(100g/L);硫代硫酸钠标准滴定溶液(0.1mol/L)。

4.分析步骤:称取0.2000g试样于500mL锥形瓶中,加入5mL盐酸溶液,5mL过氧化氢溶液,加热溶解并煮沸2-3min。

冷却,加30ml水,用氨水溶液中和至有氢氧化铜出现,滴加磷酸至沉淀恰好溶解并过量5mL,冷却至室温。

加入2g碘化钾,稍摇动。

加入100mL 水,立即用硫代硫酸钠标准滴定溶液滴定至浅黄色时,加2-3mL淀粉溶液,继续滴至蓝色消失,再加10mL硫氰酸钠溶液,继续滴至蓝色恰好消失为终点。

5.计算:C*V⨯0.06355

ω(Cu)=—————————⨯100%

M

式中:C——硫代硫酸钠溶液的物质的量浓度

V——消耗硫代硫酸钠溶液的体积

M——称取试样的质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜冶炼烟尘化学分析方法铜含量的测定碘量法实验报告富民薪冶工贸有限公司2019年5月铜冶炼烟尘化学分析方法第1部分铜含量的测定碘量法前言铜冶炼烟尘是在铜冶炼生产中产生的大量冶炼烟尘。

作为铜冶炼生产过程中产生的主要固体副产物,其特点是尘量大(约占原料量的2%~50%),元素含量波动范围广, 颗粒较细,以硫酸盐、氧化物、砷酸盐、硫化物为主。

铜冶炼烟尘中常见元素有铜、铅、锌、铋、砷、铟、镉、金、银等有价或有害元素。

如果直接丢弃,会造成环境污染及资源浪费;如果直接返回熔炼系统进行处理,会降低炉处理能力,恶化炉况,同时造成炉料中有害成分增多,有害杂质的积累会直接影响电铜或粗铜的质量。

在精矿资源紧张的环境下,各铜冶炼企业纷纷把烟尘作为新的原料提取其中有价金属。

做到既增加经济效益,又保护环境的“双赢”局面。

经过充分调研,铜冶炼烟尘中铜含量的范围为0.50%~65.00%,因此铜冶炼烟尘中铜含量测定分为方法1:火焰原子吸收光谱法(铜含量0.50% ~5.00%)和方法2:碘量法(铜含量5 % ~65%)。

本法为碘量法。

根据全国有色金属标准化技术委员会有色标秘【2018】41 号,工业和信息化部标准计划项目的安排要求,在2018年7月26 ~ 27日于黑龙江哈尔滨市召开了有色金属标准工作会,会上确定了《铜烟尘化学分析方法第1部分铜含量的测定》方法2由富民薪冶工贸有限公司负责起草。

测定范围为5% ~65%。

1 实验部分1.1方法提要试料用盐酸、氢氟酸、硝酸、高氯酸及硫酸分解,氢溴酸除去砷、锑、锡,硫酸除去硒干扰。

用乙酸铵调节溶液pH值为3 ~ 4,用氟化氢铵掩蔽铁,加入碘化钾与二价铜作用,析出的碘以淀粉为指示剂,用硫代硫酸钠标准滴定溶液滴定。

1.2试剂除非另有说明,分析中仅使用确认为分析纯的试剂,所用水均为蒸馏水或去离子水或相当纯度的水。

1.2.1 纯铜(W Cu≥99.99 %):将纯铜放入冰乙酸(1.2.6)中,微沸1min,取下,冷却,将纯铜从冰乙酸(1.2.6)中取出,用煮沸并冷却的去离子水冲洗2次以上,再用无水乙醇(1.2.7)冲洗2次,在升温至100℃±5℃的烘箱中烘4min,取出,冷却,置于磨口瓶中备用。

1.2.2 碘化钾。

1.2.3 无水碳酸钠。

1.2.4 氯酸钾。

1.2.5氯化铵。

1.2.6 冰乙酸(ρ1.05 g/mL)。

1.2.7 无水乙醇(ρ0.79 g/mL)。

1.2.8 盐酸(ρ1.19 g /mL )。

1.2.9 硝酸(ρ1.42 g /mL )。

1.2.10 硝酸(1+1)。

1.2.11 高氯酸(ρ1.67 g/mL )。

1.2.12 硫酸(ρ1.84 g/mL )。

1.2.13 硫酸(1+1)。

1.2.14 氢溴酸(ρ1.49 g/mL )。

1.2.15 氢氟酸(ρ1.15 g/mL )1.2.16氨水(ρ0.90 g/mL )。

1.2.17氨-氯化铵洗液:称取1g 氯化铵溶液溶于98mL 水中,加入2mL 氨水(1.2.16),混匀。

1.2.18三氯化铁溶液(100g/L )。

1.2.19 乙酸铵溶液(300g/L ):称取90g 乙酸铵,置于400mL 烧杯中,加入150mL 水和100mL 冰乙酸(1.2.6),溶解后,用水稀释至300mL ,混匀,此溶液pH 值为5。

1.2.20 氟化氢铵饱和溶液。

1.2.21 碘溶液(0.04mol/L )。

1.2.22 淀粉溶液(5g/L )。

1.2.23硫氰酸钾溶液(100 g/L ):称取10g 硫氰酸钾于400mL 烧杯中,加入100mL 水溶解,加入2g 碘化钾(1.2.2),溶解后加入2mL 淀粉溶液(1.2.22),滴加碘溶液(1.2.21)至恰好呈蓝色,用硫代硫酸钠标准滴定溶液(1.2.24)滴定至蓝色刚好消失。

1.2.24硫代硫酸钠标准滴定溶液[C (Na 2S 2O 3·5H 2O )≈0.030mol/L]。

1.2.24.1 制备称取75g 硫代硫酸钠(Na 2S 2O 3·5H 2O )于2000mL 烧杯中,加入2g 无水碳酸钠(1.2.3),加入1000mL 煮沸并冷却至室温的去离子水溶解完全后,移入10L 棕色试剂瓶中,用煮沸并冷却至室温的去离子水稀释至约10L ,摇匀,静置两周。

使用时过滤。

1.2.24.2 标定称取0.060 g (精确至0.0001 g )处理过的纯铜(1.2.1)于500 ml 三角烧杯中,加入10 mL 硝酸(1.2.10),盖上表面皿,于低温电热板上加热至完全溶解,取下,用水吹洗表面皿及杯壁,加入5mL 硫酸(1.2.13),继续加热蒸至近干,取下稍冷,用40 mL 水吹洗杯壁,加热煮沸,使盐类完全溶解,取下,冷却至室温。

加1 mL 三氯化铁溶液(1.2.18),滴加乙酸铵溶液(1.2.19)至红色不再加深并过量4 mL ,然后滴加氟化氢铵饱和溶液(1.2.20)至红色消失并过量1 mL,混匀。

加入2 ~ 3g 碘化钾(1.2.2),轻轻摇动溶解,立即用硫代硫酸钠标准滴定溶液(1.2.24)滴定至浅黄色,加入2mL 淀粉溶液(1.2.22),继续滴定至浅蓝色,加入5mL 硫氰酸钾溶液(1.2.23),激烈摇振至蓝色加深,继续滴定至蓝色刚好消失为终点。

随同标定做空白试验。

按式(1)计算硫代硫酸钠标准溶液的浓度(mol/L ):MV V m c ∙-⨯=)(100001 ………………………………..(1) 式中:C — 硫代硫酸钠标准溶液的浓度,单位为摩尔每升(mol/L );m — 纯铜的质量,单位为克(g );V 1 — 标定时,滴定铜溶液消耗的硫代硫酸钠标准滴定溶液的体积,单位为毫升(mL ); V 0 — 标定时,滴定铜空白溶液所消耗的硫代硫酸钠标准滴定溶液的体积,单位为毫升(mL );M — 铜的摩尔质量,单位为克每摩尔(g/mol ),[M (Cu )= 63.55]。

平行标定四份,所得结果保留四位有效数字,其极差应不大于6×10-5 mol/L ,取其平均值,否则重新标定。

注:硫代硫酸钠标准滴定溶液每隔一周必须重新标定一次。

1.2.25铜标准溶液1:准确称取0.3000g纯铜(1.2.1)于100mL烧杯中,加入10mL硝酸(1.2.10),盖上表面皿,电热板上低温加热至溶解完全,取下冷却至室温,用水吹洗表面皿及杯壁,移入100mL容量瓶中,用水稀释至刻度,混匀。

此溶液1mL 含3mg铜。

1.2.26铜标准溶液2:准确称取0.6000g纯铜(1.2.1)于100mL烧杯中,加入10mL硝酸(1.2.10),盖上表面皿,电热板上低温加热至溶解完全,取下冷却至室温,用水吹洗表面皿及杯壁,移入100mL容量瓶中,用水稀释至刻度,混匀。

此溶液1mL含6.0mg铜。

1.2.27铜标准储存溶液:准确称取1.0000 g处理过的纯铜(1.2.1)置于250mL烧杯中,加入50 mL硝酸(1.2.10),盖上表面皿,电热板上低温加热至溶解完全,煮沸除去氮的氧化物,取下,冷却,用水吹洗表面皿及杯壁,移入1000 mL容量瓶中,补加50mL硝酸(1.2.10),用水稀释至刻线,混匀。

此溶液1mL含铜1.00 mg。

1.1.28铜标准溶液:准确移取20 mL铜标准储存溶液(1.2.27)于200 mL容量瓶中,加入20 mL硝酸(1.2.10),用水稀释至刻线,混匀。

此溶液1mL含铜100μg。

1.3试验部分1.3.1 试样粒度应不大于74 μm。

1.3.2 试样应在100 ℃~105 ℃烘1 h后置于干燥器中,冷却至室温备用。

1.4试验方法1.4.1试料按表1称取试料量,精确至0.0001g。

1.4.2平行试验独立地进行两次测定,取其平均值。

1.4.3 空白试验随同试料做空白试验。

1.4.4 测定1.4.4.1 将试料(1.4.1)置于500 mL三角烧杯中,用少许水润湿,加入10 mL盐酸(1.2.8)及4-6滴氢氟酸(1.2.15),于电热板上低温溶解至体积剩约5 mL,取下,稍冷,加入5 mL硝酸(1.2.9),于电热板上继续低温溶解至体积剩约2 mL ,取下,稍冷。

加入5mL 高氯酸(1.2.11),1mL 硫酸(1.2.12),于电热板上加热至冒浓白烟,取下,稍冷。

加入2mL 盐酸(1.2.8),2 mL 氢溴酸(1.2.14),于电热板上低温加热至冒浓白烟,取下,稍冷。

再加入2mL 盐酸(1.2.8),2 mL 氢溴酸(1.2.14),于电热板上低温加热至冒浓白烟,继续加热蒸至近干,取下,冷却至室温。

1.4.4.2 用30 mL 水吹洗杯壁,置于电热板上加热煮沸,使可溶性盐类完全溶解,取下冷至室温注1。

滴加乙酸铵溶液(1.2.19)至红色不再加深并过量4 mL ,然后滴加氟化氢铵饱和溶液(1.2.20)至红色消失并过量1 mL,混匀。

加入2~3 g 碘化钾(1.2.2),轻轻摇动溶解,立即用硫代硫酸钠标准滴定溶液(1.2.24)滴定至浅黄色注2,加入2 mL 淀粉溶液(1.2.22),继续滴定至浅蓝色,加入5mL 硫氰酸钾溶液(1.2.23),激烈摇振至蓝色加深,继续滴定至蓝色刚好消失为终点。

注1:若铁含量极少时,需补加1 mL 三氯化铁溶液(1.2.18)。

注2:若铅、铋含量较高时,需提前加入 2mL 淀粉溶液(1.2.22)。

1.5 试验数据处理1001000)(023⨯⨯∙-=m M V V c w Cu ………………………………….…….…….…….(2) 上式中:c — 硫代硫酸钠标准溶液的浓度,单位为摩尔每升(mol/L );V 3 — 滴定时消耗硫代硫酸钠标准溶液的体积,单位为毫升(mL );V 2 — 滴定空白试验消耗的硫代硫酸钠标准溶液的体积,单位为毫升(mL );M — 铜的摩尔质量,单位为克每摩尔(g/mol ),[M (Cu=63.55)]。

m 0 — 试料的质量,单位为克(g );计算结果保留至小数点后二位。

2 结果与讨论2.1 样品分解试验通过XRD 检测,铜冶炼烟尘的主要成分有PbSO 4,CuSO 4.H 2O ,ZnSO 4.H 2O ,Bi 2O 3,As 2O 3和Sb 、Fe 、Sn 、Si 、Al 的化合物等,通过与牵头单位沟通,铜冶炼烟尘试样中各元素含量上限为Cu 65 %,Pb 50 %,,Bi 16 %, Au 50 g/t ,Ag 1500 g/t,,Sb 7%,Sn 3 %,Cd 16%, Fe22%, Al 2O 3 3 %, Ca 1.5%, Mg1 % ,Se 1%,,Te 0.1%,,As 30%。

按试验方法分别对1#、4#、6#样品进行溶样试验:方式一:试样经硝酸、氯酸钾、氢氟酸溶解,盐酸、氢溴酸除去锑、锡、砷,试样并不能完全打开,溶液浑浊,有黑渣,终点变化不敏锐。